焊条消耗明细表

手工焊缝焊条消耗标准

使用说明:1.本标准以焊接1米焊缝所消耗的焊接材料重量为单位(即kg/m),用于生产时须乘上该产品焊缝的实际长度。

2.手工电弧焊的焊条消耗定额标准分碱性焊条和酸性焊条两种,计算时需按产品实际所用的焊条选用之。

3.本标准的计算时先算出焊缝横截面积,再算出每条焊缝的熔敷金属重量,然后标出每米焊缝的焊丝,焊剂或焊条的消耗量。

酸性焊条按熔敷金属重量的 1.65倍计,焊丝按酸性焊条重量的0.636倍计;碱性焊条按熔敷金属重量的 1.80倍计,焊丝按碱性焊条重量的0.583倍计;焊丝按熔敷金属重量的 1.05倍计;焊剂按熔敷金属重量的 1.35倍计;一不开坡口单面手工焊缝二不开坡口双面手工焊缝三 V型坡口单面手工焊缝四 V型坡口双面手工焊缝五对称双面X型坡口手工焊缝六单面U型坡口手工焊缝七不开坡口丁字接头单面手工焊缝注:双面焊定额加倍. δ1≥δ.八单面V型坡口角度手工焊缝(双面焊)九油缸缸底焊缝焊丝定额CG1-30型气割机切割规范钢板常用材料:A3、A3F、B3F、20、35、45、16Mn、16MnCu、15MnV常用厚度:5、6、8、10、12、14、16、18、20、22、25、28、30、32、36、40、46、50、60碳当量计算公式(国际焊接学会):C eq =C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15 (%)当C eq >0.4%时,焊接接头淬硬倾向大,易出现冷裂纹,需预热. Ito-Bessyo 计算预热温度公式: T 0=[])(25.0350C C ︒- ——T 0 预热温度(℃) ——[C]=[C]X +[C]P————尺寸碳当量: [C]P =0.005S[C]X (S 为板厚)————成分碳当量: [C]X =C+(Mn+Cr )/9+Ni/18+7Mo/90钢板最小弯曲半径圆钢最小弯曲半径钢管最小弯曲半径钣金展开公式L=(0.5π×R+Y系数×T)×(θ/90)L: 钣金展开长度;R: 折弯处的内侧半径;T: 材料厚度;θ: 折弯角度;Y系数: 由折弯中线的位置决定的一个常数,与K系数的关系:Y=(π/2)×K。

最新最全焊条重量计算表

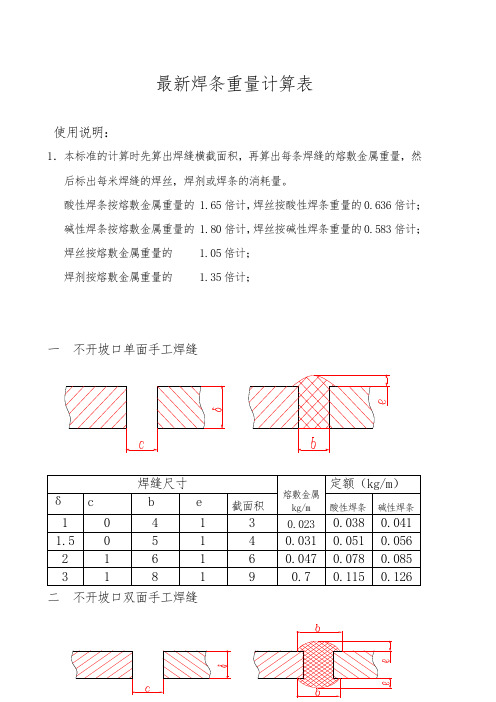

最新焊条重量计算表使用说明:1.本标准的计算时先算出焊缝横截面积,再算出每条焊缝的熔敷金属重量,然后标出每米焊缝的焊丝,焊剂或焊条的消耗量。

酸性焊条按熔敷金属重量的 1.65倍计,焊丝按酸性焊条重量的0.636倍计;碱性焊条按熔敷金属重量的 1.80倍计,焊丝按碱性焊条重量的0.583倍计;焊丝按熔敷金属重量的 1.05倍计;焊剂按熔敷金属重量的 1.35倍计;一不开坡口单面手工焊缝二不开坡口双面手工焊缝. . . .三 V型坡口单面手工焊缝四 V型坡口双面手工焊缝. . . .五对称双面X型坡口手工焊缝六单面U型坡口手工焊缝. . . .3 / 9. . . .七不开坡口丁字接头单面手工焊缝4 / 9. . . .注:双面焊定额加倍. δ1≥δ.八单面V型坡口角度手工焊缝(双面焊)5 / 9. . . .九油缸缸底焊缝焊丝定额6 / 9. . . .钢板最小弯曲半径圆钢最小弯曲半径. . . .钢管最小弯曲半径L=(0.5π×R+Y系数×T)×(θ/90)L: 钣金展开长度; R: 折弯处的侧半径; T: 材料厚度; θ: 折弯角度; Y系数: 由折弯中线的位置决定的一个常数,与K系数的关系:Y=(π/2)×K。

材料Y系数K系数软黄铜(Soft brass)和铜(copper)0.550.35硬黄铜(Hard brass) 和铜、软钢(Soft Steel)、铝(Aluminum) 0.640.41硬铜、青铜(Bronze)、冷轧钢(Hard steel)、弹簧钢(Spring steel)0.71 0.458 / 9。

焊接定额计算焊材用量计算表

焊接定额计算焊材用量消耗量计算

使用说明:

1.本标准以焊接1米焊缝所消耗的焊接材料重量为单位(即kg/m),用于生产时须乘上该产品焊缝的实际长度。

2.手工电弧焊的焊条消耗定额标准分碱性焊条和酸性焊条两种,计算时需按产品实际所用的焊条选用之。

3.本标准的计算时先算出焊缝横截面积,再算出每条焊缝的熔敷金属重量,然后标出每米焊缝的焊丝,焊剂或焊条的消耗量。

酸性焊条按熔敷金属重量的 1.65倍计,焊丝按酸性焊条重量的0.636倍计;

碱性焊条按熔敷金属重量的 1.80倍计,焊丝按碱性焊条重量的0.583倍计;

焊丝按熔敷金属重量的 1.05倍计;

焊剂按熔敷金属重量的 1.35倍计;。

焊材消耗定额标准

焊材消耗定额标准HBPC-CHB-0011.本标准适合于手工电弧焊、氩弧焊、气体保护焊、自动埋弧焊。

2.制定本标准的依据和参考资料相应的焊缝标准、焊接工艺规程及生产实际情况。

3.附表中给出各种坡口形式的熔焊金属重量,具体焊接材料由相应的焊接工艺指定。

4.计算公式熔焊金属重量公式见附表焊条消耗定额(Kg)=熔焊金属重量×1.7焊丝消耗定额(Kg)=熔焊金属重量×1.04埋弧自动焊焊剂定额(Kg)=焊丝消耗定额×1.75.附表F=δ×b+2/3B×C附表2单面不开坡口带垫板对接焊缝附表3单面不开坡口有底对接焊缝F=δ×b+4/3B×C附表4双面对称X型坡口对接焊缝F=δ×b+(δ-p)/2×tg(α/2)+4/3B×CF=δ×b+(δ-p)/2×tg(α/2)+2/3B×C 附表6双边V型坡口有底对接焊缝F=δ×b+δ×tg(α/2)+2/3B×CF=δ×b+δ×tg(α/2)+2/3B×C附表8双面不开坡口埋弧自动焊对接焊缝F=δ×b+4/3B×C附表9双边V型坡口埋弧自动焊对接焊缝F=δ×b+(δ-10)/2×tg(α/2)+4/3×(E+4) 附表10对称X型坡口埋弧自动焊对接焊缝F=δ×b+(δ-p)/2×tg(α/2)+4/3B×C附表11无坡口单面角焊缝F=K/2+K×h 注:无坡口双面角焊缝按两条焊缝计算附表12有坡口单面角焊缝附表13水冷壁(光管+扁钢)纵向焊缝焊材消耗定额标准附表14管子对接V型坡口熔焊金属计算表。

焊材耗量用量计算表解析

(焊材)

说明:

制定焊接材料消耗工艺定额标准所采用的系数为:

手工焊:G填(填充金属重量)= G条/0.5 (焊条重量);

埋弧自动焊:G丝(焊丝重量)=1.1 G填G剂=1.3 G填;

电渣焊:G丝=1.05 G填;

气焊:G丝=1.05 G填(焊铝时:G丝=1.3 G填)

氩弧焊:G丝=1.1 G填;

厚度δ

( mm )

焊缝截面积mm2

材料消耗定额Kg/m

手工焊

自动焊

焊条

焊丝

焊剂

3

26.4

0.41

4

34.7

0.54

5

46.4

0.72

6

55.5

0.87

7

37.0

29.9

0.58

0.256

8

37.0

Hale Waihona Puke 46.20.580.39

9

37.0

61.9

0.58

0.53

10

37.0

80.0

0.58

0.69

11

37.0

0.94

0.52

10

72.0

1.12

0.62

12

98.0

1.53

0.84

14

123.0

1.777

18

59.7

189

0.913

1.617

248.7

2.129

20

59.7

235

0.913

2.013

294.7

2.525

22

59.7

286

0.913

2.453

345.7

2.965

焊材使用统计-定额

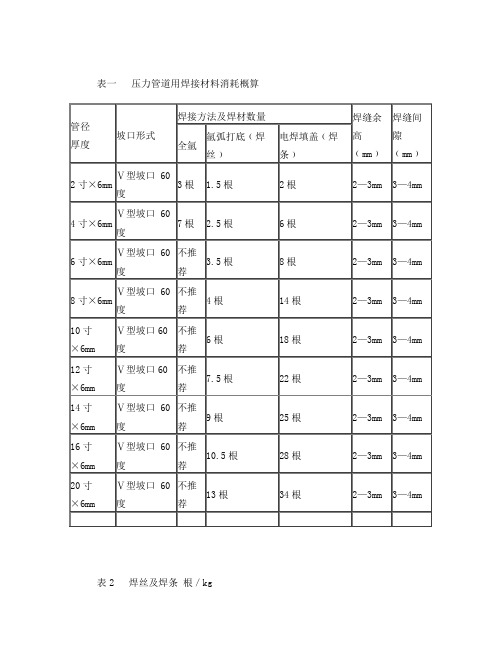

表一压力管道用焊接材料消耗概算

表2 焊丝及焊条根/kg

注:

1、表1 和表2都是根据20﹟钢制作的,其他合金类、不锈钢类的焊接,由于焊条受热快,所留焊条头适当延长。

每一道焊口相应增加1--2根,焊条直径都以3.2计算的,焊条头长度为25mm。

2、表2根据焊材库现场称重计算的,准确性较高。

3、管材的厚度都是以6mm计算的,依表1寸径不变,厚度每增加2mm时,每1寸内焊条数量相应增加1根。

4、所计算的焊缝余高统一为3mm,焊缝间隙为3—4mm.

5、所计算焊材不包括返修用料。

6、根据个人经验及咨询其他基层焊接人员编制,由于不同焊工所焊接焊缝的余高、宽度不同,无法精确到位,仅供参考。

7、只限技术部内部统计焊材用,不推荐为其它用途使用参考。

8、错误和不妥之处在所难免,每名焊工应根据自己所用焊材做好数据统计,上报焊接责任师,进一步修订本焊材概算表,达到更加完善和准确。

焊材消耗(新)

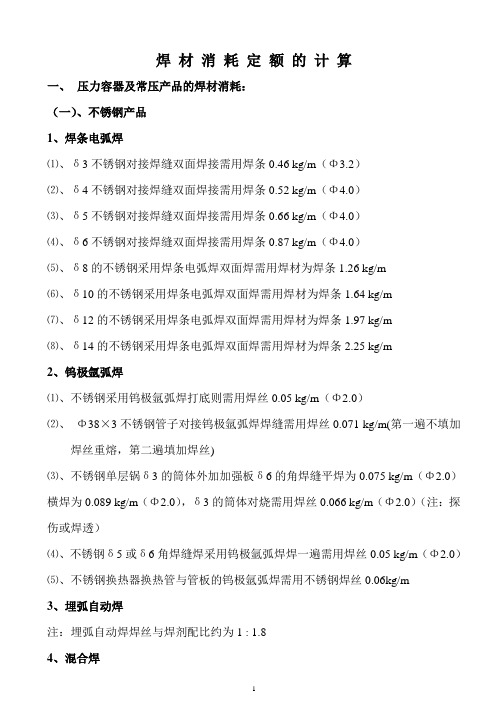

焊材消耗定额的计算一、压力容器及常压产品的焊材消耗:(一)、不锈钢产品1、焊条电弧焊⑴、δ3不锈钢对接焊缝双面焊接需用焊条0.46 kg/m(Φ3.2)⑵、δ4不锈钢对接焊缝双面焊接需用焊条0.52 kg/m(Φ4.0)⑶、δ5不锈钢对接焊缝双面焊接需用焊条0.66 kg/m(Φ4.0)⑷、δ6不锈钢对接焊缝双面焊接需用焊条0.87 kg/m(Φ4.0)⑸、δ8的不锈钢采用焊条电弧焊双面焊需用焊材为焊条1.26 kg/m⑹、δ10的不锈钢采用焊条电弧焊双面焊需用焊材为焊条1.64 kg/m⑺、δ12的不锈钢采用焊条电弧焊双面焊需用焊材为焊条1.97 kg/m⑻、δ14的不锈钢采用焊条电弧焊双面焊需用焊材为焊条2.25 kg/m2、钨极氩弧焊⑴、不锈钢采用钨极氩弧焊打底则需用焊丝0.05 kg/m(Φ2.0)⑵、Φ38×3不锈钢管子对接钨极氩弧焊焊缝需用焊丝0.071 kg/m(第一遍不填加焊丝重熔,第二遍填加焊丝)⑶、不锈钢单层锅δ3的筒体外加加强板δ6的角焊缝平焊为0.075 kg/m(Φ2.0)横焊为0.089 kg/m(Φ2.0),δ3的筒体对烧需用焊丝0.066 kg/m(Φ2.0)(注:探伤或焊透)⑷、不锈钢δ5或δ6角焊缝焊采用钨极氩弧焊焊一遍需用焊丝0.05 kg/m(Φ2.0)⑸、不锈钢换热器换热管与管板的钨极氩弧焊需用不锈钢焊丝0.06kg/m3、埋弧自动焊注:埋弧自动焊焊丝与焊剂配比约为1 : 1.84、混合焊⑴、δ8的不锈钢采用钨极氩弧焊打底焊条电弧焊盖面则需用:焊丝0.05 kg/m(Φ2.0)+焊条0.584 kg/m(Φ4.0)(注:单面焊双面成形)⑵、δ8的不锈钢采用焊条电弧焊打底,埋弧自动焊盖面需用焊材为焊条0.526 kg/m(Φ4.0)+焊丝0.58 kg/m(Φ3.2)(二)、碳钢产品1、焊条电弧焊⑴、碳钢δ6若探伤则需焊条0.36 kg/m(Φ3.2)+0.42(Φ4.0),若不探伤单面焊则为0.26 kg/m(Φ3.2)⑵、碳钢δ8双面焊条电弧焊需用焊条0.36 kg/m (Φ3.2)+0.80 kg/m(Φ4.0) (J427)⑶、碳钢δ8双面焊焊条电弧焊需用焊条0.94 kg/m(Φ4.0)(J422)⑷、δ10的碳钢板双面焊条电弧焊需用焊条1.68kg/m(J427)或1.42kg/m(J507)⑸、δ12的碳钢板双面焊条电弧焊需用焊条1.96 kg/m(J427)或1.68 kg/m(J507)⑹、δ14的碳钢板双面焊条电弧焊需用焊条2.45 kg/m(J427)或1.98 kg/m(J507)(7)、δ22的碳钢板双面焊条电弧焊需用焊条6.5kg/m(J427)或5.6 kg/m(J507)(8)、δ25的碳钢板双面焊条电弧焊需用焊条7.9kg/m(J427)或6.4 kg/m(J507)2、钨极氩弧焊⑴、碳钢换热器换热管与管板的钨极氩弧焊需用碳钢焊丝0.0572kg/m⑵、20# Φ89×4的管子对接钨极氩弧焊焊缝需用焊丝0.162 kg/m(Φ2.5)注:管子对接钨极氩弧焊时只考虑管子的壁厚,而不考虑外径,当壁厚与以上实测的管子壁厚相同,而管子的外径与以上实测的管子不相同时,也可按照实测管子的相同的壁厚去计算焊材的消耗。

普通焊材成本对比表

普通焊材成本对比表焊接材料ZY-YJ501药芯焊丝ZY-50-6焊丝J507电焊条1.2mm 1.2mm 4.0mm焊材规格焊接电流280-320200-240150-180焊接电压30v30v24v气体消耗(L/min)17L17L填充金属量(KG)100010001000熔敷速度(KG/H) 4.5 3.5 1.5熔敷效率(%)909565焊材消耗(KG)11111252.61818.18焊材单价(元)11.58.2 6.8焊材费用(元)12777.7710272.3212368燃弧时间(h)148.25192.75698.25气体消耗量(L)151215196584气体单价(元/L)0.006(CO2)0.015(混合1)气体费用(元)907.292948.76作业时间(h)247296.41745.75工时单价(元/L)404040工时费用(元)98801184069830耗电量(kwh)203424406826电单价(元/kwh) 1.2 1.2 1.2电力费用(元)244029288191烘干费用(元)500总费用260042798890989不锈钢焊材成本对比表焊接材料ZY-YF308L药芯焊丝ZY-ER308L焊丝ZY-002电焊条1.2mm 1.2mm 4.0mm焊材规格焊接电流280-320200-240150-180焊接电压30v30v24v气体消耗(L/min)17L25L填充金属量(KG)100010001000熔敷速度(KG/H) 4.5 3.5 1.5熔敷效率(%)909565焊材消耗(KG)11111252.61818.18焊材单价(元)806545焊材费用(元)88888.888141981810燃弧时间(h)148.25192.75698.25气体消耗量(L)151215289095气体单价(元/L)0.006(CO2)0.035(混合2)气体费用(元)907.2910118.32作业时间(h)247296.41745.75工时单价(元/L)404040工时费用(元)98801184069830耗电量(kwh)203424406826电单价(元/kwh) 1.2 1.2 1.2电力费用(元)244029288191烘干费用(元)500总费用104322.88118145159821堆焊焊材成本对比表焊接材料ZY-YF-d507Mo药芯焊丝ZY-D507Mo电焊条1.2mm 4.0mm焊材规格焊接电流280-320150-180焊接电压30v24v气体消耗(L/min)17L填充金属量(KG)10001000熔敷速度(KG/H) 4.5 1.5熔敷效率(%)9065焊材消耗(KG)11111818.18焊材单价(元)4020焊材费用(元)444444.4436363燃弧时间(h)148.25698.25气体消耗量(L)151215气体单价(元/L)0.006(CO2)气体费用(元)907.29作业时间(h)2471745.75工时单价(元/L)4040工时费用(元)988069830耗电量(kwh)20346826电单价(元/kwh) 1.2 1.2电力费用(元)24408191烘干费用(元)500总费用57671114884名词注释:填充金属量:指焊, 缝, 的焊材量,气体消耗量:指气态状况下的气体量,气体单价:指已换算成气体的单价,混合气1: CO2气体与氩气配比。

焊接消耗定额标准

焊接消耗定额标准焊接材料消耗定额标准二零一零年八月使用说明:1.本标准以焊接1米焊缝所消耗的焊接材料重量为单位(即kg/m),用于生产时须乘上该产品焊缝的实际长度。

2.手工电弧焊的焊条消耗定额标准分碱性焊条和酸性焊条两种,计算时需按产品实际所用的焊条选用之。

3.本标准的计算时先算出焊缝横截面积,再算出每条焊缝的熔敷金属重量,然后标出每米焊缝的焊丝,焊剂或焊条的消耗量。

酸性焊条按熔敷金属重量的1.65倍计,焊丝按酸性焊条重量的0.636倍计;碱性焊条按熔敷金属重量的1.80倍计,焊丝按碱性焊条重量的0.583倍计;焊丝按熔敷金属重量的 1.05倍计;焊剂按熔敷金属重量的 1.35倍计;一不开坡口单面手工焊缝2 1 6 1 6 0.047 0.078 0.0853 1 8 1 9 0.7 0.115 0.126 二不开坡口双面手工焊缝焊缝尺寸熔敷金属kg/m 定额(kg/m)δ c b e 截面积酸性焊条碱性焊条3 1 8 1 14 0.109 0.18 0.1964 2 10 1 21 0.164 0.27 0.2954.5 2 10 1 22 0.172 0.28 0.315 2 12 1 26 0.204 0.34 0.376 2 14 1 30 0.235 0.39 0.428 2.5 16 1.5 51 0.400 0.66 0.72 10 2.5 18 1.5 57 0.448 0.74 0.81 三V型坡口单面手工焊缝焊缝尺寸熔敷金属kg/m 定额(kg/m)δαp c b e 截面积酸性焊条碱性焊条3 700 1 1.5 8 1 12.6 0.098 0.162 0.1764 700 1 1.5 8 1 17.6 0.137 0.226 0.2475 700 1 1.5 10 1 25.3 0.197 0.325 0.3556 700 2 2.5 10 1 32.8 0.256 0.423 0.460 8 700 2 2.5 14 1.5 59.2 0.462 0.763 0.830 10 650 2 2.5 16 1.5 85.8 0.670 1.110 1.210 12 650 2 2.5 18 1.5 118 0.920 1.524 1.660 14 650 2 3 20 1.5 176 1.370 2.260 2.470 四V型坡口双面手工焊缝焊缝尺寸熔敷金属kg/m 定额(kg/m)δαp c b b1e=e1 截面积酸性焊条碱性焊条5 700 2 2 10 8 1 28.3 0.221 0.365 0.3986 700 2 2 10 8 1 35.2 0.274 0.452 0.494 8 700 2 2 14 10 1.5 65.2 0.510 0.841 0.920 10 650 2 2 16 10 1.5 86.7 0.676 0.120 1.220 五对称双面X型坡口手工焊缝焊缝尺寸熔敷金属kg/m 定额(kg/m)δαp c b e 截面积酸性焊条碱性焊条12 650 2 3 12 1 83.8 0.665 1.08 1.18 14 650 2 3 14 1 104.4 0.83 1.37 1.49 16 600 2 3 15 1.5 134.5 1.05 1.73 1.89 20 600 2 3 16 1.5 185.5 1.45 2.39 2.61 22 600 2 3 17 1.5 215.5 1.68 2.77 3.02 25 600 2 3 19 1.5 265.5 2.07 3.42 3.72 28 600 2 3 21 1.5 321 2.50 4.12 4.50 30 600 2 3 22 1.5 359.5 2.80 4.62 5.05 32 600 2 3 23 1.5 402 3.19 5.16 5.74 36 600 2 3 26 1.5 493 3.84 6.35 6.91 40 650 2 3 28 2 610.6 4.76 7.85 8.56 46 600 2 3 31 2 810.6 6.31 10.4 11.35 50 600 2 3 34 2 905.6 7.06 11.65 12.75六单面U型坡口手工焊缝焊缝尺寸熔敷金属kg/m 定额(kg/m)δ b e 截面积酸性焊条碱性焊条12 16 1.5 148 1.16 1.92 2.09 14 16 1.5 180 1.41 2.34 2.54 16 20 1.5 219 1.72 2.84 3.10 24 22 2 282 3.00 4.95 5.40 26 24 2 429 3.36 5.55 6.05 18 20 1.5 255 2.00 3.30 3.60 20 22 2 302 2.37 3.92 4.28 22 22 2 341 2.67 4.40 4.80 28 24 2 473 3.72 6.15 6.70 30 24 2 519 4.08 6.75 7.35七不开坡口丁字接头单面手工焊缝焊缝尺寸熔敷金属kg /m 定额(kg/m)δk e 截面积焊丝酸性焊条碱性焊条2 2 1 4 0.0312 0.0328 0.0515 0.05623 3 1 8 0.0625 0.0656 0.103 0.1134 4 1 12 0.0936 0.0983 0.155 0.1695 5 1 18 0.14 0.147 0.23 0.2526 6 1.5 27 0.21 0.221 0.347 0.3787 7 1.5 35 0.275 0.289 0.454 0.4958 8 1.5 44 0.344 0.361 0.568 0.629 9 1.5 54 0.424 0.445 0.70 0.76310 10 1.5 65 0.51 0.536 0.843 0.9211 11 1.5 77 0.604 0.634 0.997 1.08712 12 1.5 90 0.703 0.738 1.16 1.2713 13 1.5 104 0.82 0.861 1.35 1.4814 14 1.5 119 0.93 0.977 1.53 0.6815 15 1.5 135 1.06 1.113 1.75 1.9116 16 1.5 152 1.19 1.25 1.97 2.1418 18 1.5 189 1.48 1.554 2.44 2.6720 20 1.5 230 1.8 1.89 2.97 3.2422 22 2 286 2.23 2.342 3.68 4.0224 24 2 336 2.64 2.772 4.36 4.7525 25 2 363 2.83 2.972 4.67 5.128 28 2 448 3.5 3.675 5.77 6.330 30 2 510 4.0 4.2 6.6 7.2 注:双面焊定额加倍. δ1≥δ.八单面V型坡口角度手工焊缝(双面焊)焊缝尺寸熔敷金属kg/m 定额(kg/m)δ b e k 截面积酸性焊条碱性焊条4 8 1 3 23.2 0.181 0.299 0.3265 9 1 3 30 0.234 0.386 0.4216 11 1 3 38.7 0.302 0.50 0.5448 14 1.5 5 72.7 0.567 0.935 1.02 10 17 1.5 5 100.7 0.785 1.30 1.41 12 20 1.5 5 134.5 1.05 1.73 1.89 14 23 1.5 5 174 1.36 2.24 2.45 16 26 1.5 7 231 1.80 2.97 3.24 20 32 2 7 349.1 2.72 4.5 4.9 22 34 2 7 410.3 3.2 5.28 5.76 25 38 2 7 515.6 4.02 6.65 7.25 28 42 2 7 633.5 4.93 8.15 8.9 30 46 2 7 721.3 5.62 9.3 10.1九油缸缸底焊缝焊丝定额d d外d1 H 焊缝长度(m)焊丝重量(Kg)每米焊丝定额(Kg)aφ63 φ83 φ6730.2360.114 0.484 0º2 0.12 0.491 15º2 0.1 0.414 0ºφ89φ67 2 0.245 0.18 0.713 0ºφ71 2 0.252 0.13 0.51 0ºφ80 φ102φ84 20.293 0.15 0.51 0ºφ107 0.301 0.23 0.77 0ºφ100 φ121 φ10420.354 0.17 0.46 0ºφ127φ104 0.363 0.24 0.67 0ºφ105 0.365 0.26 0.712 0ºφ109 0.371 0.19 0.51 0ºφ110 φ133 φ114 2 0.3880.22 0.554 0º0.37 0.944 45ºφ125φ146 φ12920.432 0.2 0.459 0ºφ152 φ129 0.4420.34 0.77 0º0.41 0.924 15ºφ159X20 φ129 0.453 0.68 1.49 15ºφ140 φ168X18 φ14430.490.46 0.933 0º2 0.41 0.83 0ºφ168 φ146 2 0.494 0.36 0.72 0ºφ164φ1442 0.484 0.3 0.605 0ºφ168 2 0.49 0.49 1.00 15ºφ160 φ194X21 φ164 2 0.563 0.7 1.23 0º0.84 1.49 15ºφ168 0.569 0.66 1.15 0ºφ180 φ219X24 φ18420.6341.04 1.63 0º1.26 1.98 15ºφ186 0.637 0.93 1.46 0ºφ200 φ245X28 φ20420.7061.532.17 0º1.882.66 15ºφ206 0.7091.4 1.98 0º1.722.42 15ºφ230 φ273X28 φ23420.7971.58 1.98 0º1.932.42 15ºφ236 0.81.44 1.80 0º1.762.20 15ºφ238 0.8031.31 1.63 0º1.59 1.98 15ºφ250 φ299X30 φ254 2 0.8692.24 2.58 0º2.753.16 15º割嘴编号切割厚度mm 氧气压力MPa乙炔压力MPa切割速度mm/min0 0 5~100.20~0.30>0.03 600~4500 10~20 480~3801 20~30 0.25~0.35 400~3202 30~50 350~2803 50~700.3~0.4>0.04 300~2404 70~90 260~2005 90~120 0.4~0.5 210~170 钢板常用材料:A3、A3F、B3F、20、35、45、16Mn、16MnCu、15MnV常用厚度:5、6、8、10、12、14、16、18、20、22、25、28、30、32、36、40、46、50、60碳当量计算公式(国际焊接学会):C eq=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15 (%)当C eq>0.4%时,焊接接头淬硬倾向大,易出现冷裂纹,需预热.Ito-Bessyo计算预热温度公式:T0=[])(25.0350CC︒-——T0预热温度(℃)——[C]=[C]X+[C]P————尺寸碳当量:[C]P=0.005S[C]X(S为板厚)————成分碳当量:[C]X=C+(Mn+Cr)/9+Ni/18+7Mo/90钢板最小弯曲半径板材弯曲半径经退火不经退火钢Q235、15、30 钢A5、35钢45铜铝0.5t0.8tt——0.2tt1.5t1.7t0.8t0.8t圆钢最小弯曲半径圆钢直径d 6 81121416182253最小弯曲半径R 4 6 8 101214注:圆钢在冷弯曲时弯曲半径一般应使R≥d,在特殊情况下允许采用表中的数值钢管最小弯曲半径管子弯曲工垫管外径d 弯曲半径R≥备注钢管热弯任意值3d (1)L为管端最短直管长度,一般L=2d,但应冷弯焊接钢管任意值6d无缝钢管5~20壁厚≤24d壁厚>23d20~35 5d 3d35~60 —4d60~140 —5d铜管冷弯≤18 2d铝管>18 3d ≥45 mm (2)单位: mm钣金展开公式L=(0.5π×R+Y系数×T)×(θ/90)L: 钣金展开长度; R: 折弯处的内侧半径; T: 材料厚度; θ: 折弯角度; Y系数: 由折弯中线的位置决定的一个常数,与K系数的关系:Y=(π/2)×K。

焊条消耗定额

焊脚*焊 脚/2 (焊脚 短面 积) *1.21 (角焊 缝矢 高) *7850 (钢板 密度 KG/MM)* 焊缝长 度/0.85 (二氧 焊消耗 率)=焊 丝用量 (KG)

50%~60 %,气保 焊在 85%,埋 弧焊更 低,同时 焊工操 作水平 不另同须注,消 意的是 焊缝断 面积须 注意焊 缝矢高, 角焊缝 矢高部 份面积 约为三 角以形角面焊 为例,焊 为

10MM, 焊缝长 为10M, 则焊材 用=0量.01为0:*

0.01/2*1

.21*785

0*10/0.6 (以电焊 条损耗 计算)

值得一提的是消耗率根据焊接形式及结构形式不同而不同普通电焊条在5060气保焊在85埋弧焊另须注意的是焊缝断面积须注意焊缝矢高角焊缝矢高部份面积约为三角形面积的121倍

一般公 式为: 焊缝断 面积*焊 缝长度* 钢比重/ 消值耗得率一. 提的是 消耗率 根据焊 接形式 及结构 形式不 同而不 同,普通 电焊条 在

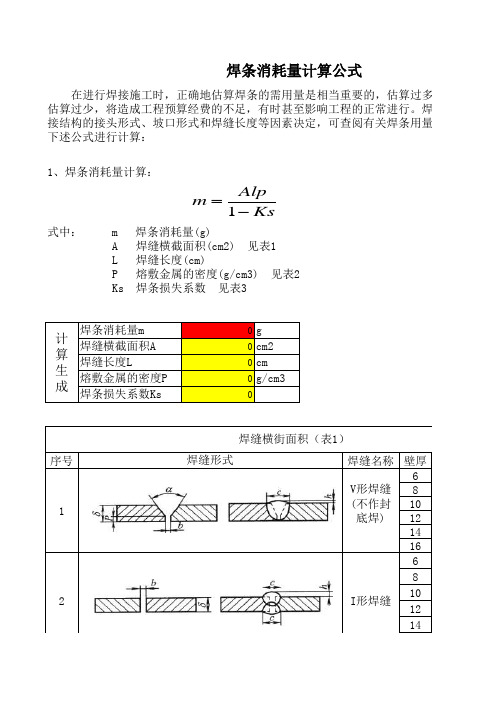

焊条消耗量计算

在进行焊接施工时,正确地估算焊条的需用量是相当重要的,估算过多,将造成仓库 估算过少,将造成工程预算经费的不足,有时甚至影响工程的正常进行。焊条的消耗量主 接结构的接头形式、坡口形式和焊缝长度等因素决定,可查阅有关焊条用量定额手册等, 下述公式进行计算:

1、焊条消耗量计算:

m Alp 1 Ks

/cm3

1.714 2.565 4.274 5.321

紫铜 8.96

E5015 (J507)

0.44

,估算过多,将造成仓库积压; 常进行。焊条的消耗量主要由焊 关焊条用量定额手册等,也可按

焊缝截面积A(cm2) 0.512 0.779 1.034 1.51 2.148 2.647 0.77 1.12 1.27 1.64 1.93

2.24 5.156 5.693 6.215 6.764 7.379

焊缝形式

焊缝名称 壁厚 6

V形焊缝 8 (不作封 10

底焊) 12 14 16 6

8

I形焊缝 10 12Leabharlann 142I形焊缝

16

28

30

32

34

36

3

X形焊缝 38

40

42

46

48

50

5

6

7

8

10

12

14

15

16

单边钝边V 18

4

形角焊缝 20

22

24

26

28

30

32

34

36

38

40

10

12

K形T字接 14

式中:

m 焊条消耗量(g) A 焊缝横截面积(cm2) 见表1 L 焊缝长度(cm) P 熔敷金属的密度(g/cm3) 见表2 Ks 焊条损失系数 见表3

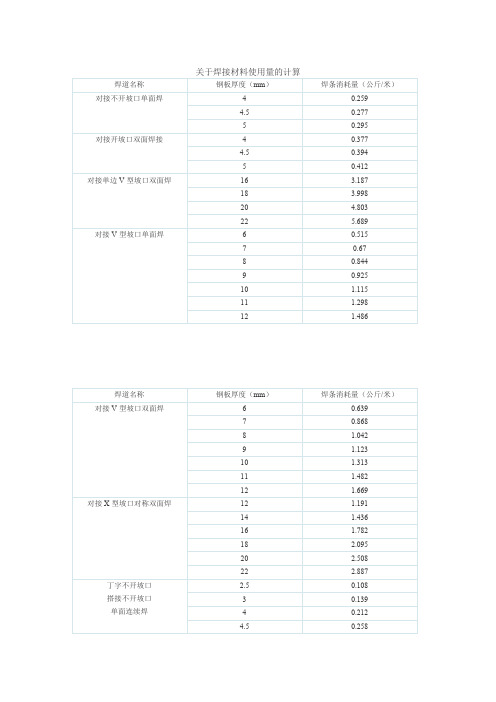

关于焊接材料使用量的计算

碳钢与不锈钢焊条利用率及计算公式点评一二

碳钢焊条的统计:

国内生产的碳钢焊条药皮重量占焊条重量的32.32%,碳钢焊条剩头站焊条重量的14.4 6%,熔敷过程中飞溅的损失量占电焊条重量的3%。

综上所述,碳钢焊条未利用部分占电焊条的重量是:

32.32%+14.46%+3%=49.78%

说明碳钢焊条的利用率约为50%。

不能利用焊条头长度约为50mm.

碳钢焊条的密度为7.80g/cm3

国内生产的不锈钢焊条药皮重量占焊条重量的32%,不锈钢焊条剩头占总重量的17%,飞溅的损失量占电焊条总重量的3%。

不锈钢电焊条未利用部分占总重量为:

32%+17%+3%=52%

说明不锈钢焊条的利用率为48%,不能利用焊条头长度为50mm,不锈钢材质的密度为7. 88g/cm3

焊条计算公式:

电焊条(丝)消耗量=(焊缝金属重量/利用率)*N(a.b.c)

其中N—a为层间打磨增加焊材消耗量系数

b 为返修焊增加焊材消耗量系数

c 小管径薄壁厚管材焊接增加焊材消耗量系数

焊缝金属重量计算方法:

焊缝金属重量=焊缝体积*金属比重/1000000.。

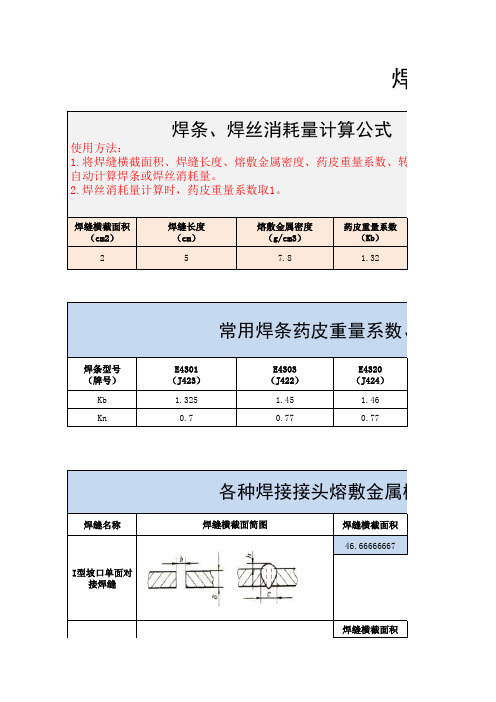

焊丝消耗量含药皮重量系数、转熔系数和各类焊缝截面积计算公式

焊缝横截面积(cm2)焊缝长度(cm)熔敷金属密度(g/cm3)药皮重量系数(Kb)257.81.32焊条型号(牌号)E4301(J423)E4303(J422)E4320(J424)Kb 1.325 1.45 1.46Kn0.70.770.77焊缝名称焊缝横截面积46.66666667焊缝横截面积I型坡口单面对接焊缝焊缝横截面简图接焊缝焊丝焊条、焊丝消耗量计算公式使用方法:1.将焊缝横截面积、焊缝长度、熔敷金属密度、药皮重量系数、转熔系数输入对应单自动计算焊条或焊丝消耗量。

2.焊丝消耗量计算时,药皮重量系数取1。

常用焊条药皮重量系数、转各种焊接接头熔敷金属横截焊缝横截面积156.7890739焊缝横截面积110.4241709焊缝横截面积105.0640242焊缝横截面积62.25焊缝横截面积166.0409915焊缝横截面积2.666666667I型坡口双面对接焊缝V型坡口对接焊缝(无封底)单边V型坡口对接焊缝(无封底)V型/U型坡口对接封底焊(不挑根焊)X型坡口对接焊缝(坡口对称)K型坡口对接焊缝(坡口对称)保留垫板的V型坡口对接焊缝焊缝横截面积185焊缝横截面积91.89745962焊缝横截面积焊缝横截面积29.83333333焊缝横截面积41.25双边V型坡口T型接头焊缝I型坡口的角焊缝U型坡口对接焊缝(不封底)双U型坡口对接焊缝(坡口对称)单边V型坡口T型接头焊丝及焊条消耗量计算公式公式55。