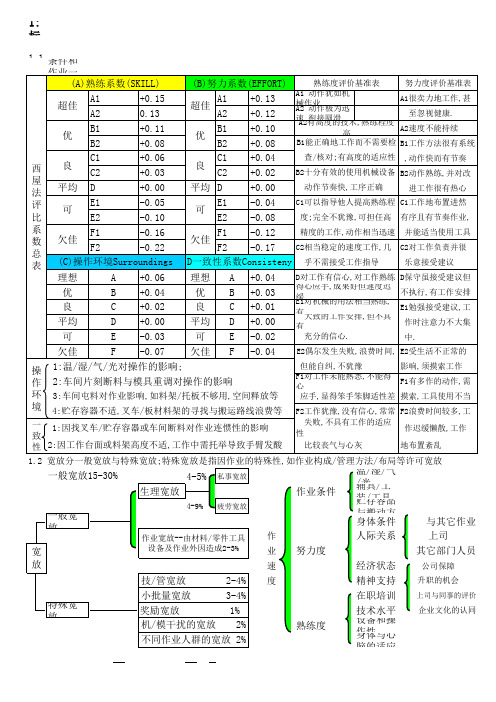

马表法之西屋评比法

工时定额管理办法

工时定额管理办法(草案)1、目的建立合理化、标准化的工时管理办法, 依据工时定额规范生产,并作为合理利用人员、工艺改进、成本核算的依据,从而提高公司经营管理及生产管理水平。

2、适用范围2.1 公司业务相关的间接人员及制造部直接人员的工时管理和运用。

2.2 生产工时周报表、月报表之统计分析.3、职责3。

1 工程技术部组织相关人员核定标准工时;3.2 运营总监对标准工时进行决策、批准。

3。

3 制造部经理、车间主任对标准工时的合理性有建议的职责。

4、阶段划分4。

1 生产工艺的制定;4.2 标准工时定额的初步确定;4.3 标准工时定额的进一步确定,同时工时定额试执行;4。

4 工时定额执行,标准工时定额调整.这四个阶段并不是完全独立的,而相互影响相互制约,相互促进。

5、工时定额制定的原则5.1制定工时定额必须走群众路线,使其具有坚实的群众路线。

5。

2制定工时定额应有科学依据,力求做到先进合理.5。

3制定工时定额要考虑各车间、各工序、各班组之间的平衡。

5.4制定工时定额必须贯彻“各尽所能,按劳分配”的方针.5。

5制定工时定额必须要“快、准、全"。

5.6同一工序,同一产品只有一个定额,称为定额的统一性。

5。

7应当使同一工种岗位百分之七十以上的职工在法定劳动时间内,经努力后能够完成劳动定额任务;5.8确保职工在法定劳动时间内提供正常劳动所取得的计件工资,最低不低于政府规定的最低工资标准。

6、工时定额制定的方法6。

1经验估工法。

工时定额员和老工人根据经验对产品工时定额进行估算的一种方法,主要应用于新产品试制。

6。

2统计分析法。

对多人生产同一种产品测出数据进行统计,计算出最优数、平均达到数、平均先进数,以平均先进数为工时定额的一种方法,主要应用于大批、重复生产的产品工时定额的修订.6.3类比法。

主要应用于有可比性的系列产品。

6。

4技术定额法.分测时法和计算法两种是目前最常用的方法。

7、工时定额制定的具体措施7.1工时定额具有严肃性,工时定额的制定和修订由工时主管部门来执行。

标准工时测量与平衡率计算

1、标准工时的测量与制定

1-14、标准工时结构 标准时间是由最初用秒表测得的时间,经评比率修正为正常时间,然后考虑宽放 时间的加入,最后得到标准时间,其构成如下图所示。

观察时间

评比 私事 疲劳 程序 特别 政策 因数 宽放 宽放 宽放 宽放 宽放

正常时间 标准时间

1、标准工时的测量与制定

1、标准工时的测量与制定

1-7、秒表测时法

(一)连续测时法 采用流水方式计时。当第一单元开始时,开动 秒表,为避免指针回零时所产生的时间累计误差,在整个测时过 程中不使秒表指针回零,而任其继续走动,仅当每一单元完毕时 按动秒表上的LAP/SPLIT RESET键,该单元的时间值便自动储存 起来。待全部单元时间测定完毕,再从秒表中调取每一单元时间 (T值)加以记录。后面作详细介绍。

此文件标题此文件标题

1、标准工时的测量与制定

1-11、常见工时测量方法 1、连续测时法(录像) 2、反复测时法(录像) 3、一托N测试方法(录像) 。

此文件标题此文件标题

1、标准工时的测量与制定

1-12、如何剔除异常值

: 由于各种原因,在测时数据中难免有些异常值,如以下数据

产品名称: 12 3 4 5 15 12 12 14 28

疲劳放宽 6%

标准时间=正常时间(1+放宽率) =21.6X(1+15%)=24.84秒

管理放宽 4%

此文件标题此文件标题

2、生产线平衡率与平衡率计算

2-1、认识瓶颈

木桶理论

此文件标题此文件标题

2、生产线平衡率与平衡率计算

2-1、认识瓶颈

。 • 调整各工序间的作业时间,使差距很小

各工序间的作业时间 差距越小,生产线就 越平衡。

工业工程之标准工时

机密!未获得M3书面授权不得向第三方泄漏!

Key to Excellence Page 13

标准工时的构成与定义

关键词:

“适宜的操作条件”

“最适合的操作方法”

“正常速度”

“普通熟练工人”

“标准作业”

机密!未获得M3书面授权不得向第三方泄漏!

Key to Excellence Page 14

正常时间 = 观测时间*评比值/正常评比

标准工时 = 正常时间 * (1+宽放率) 标准工时=正常时间+(正常时间*宽放百分比)

机密!未获得M3书面授权不得向第三方泄漏!

Key to Excellence Page 16

观测时间

观测时间

评比 系数 作业 宽放 疲劳 宽放 生理 宽放 特别 宽放 政策 宽放

标准工时的构成与定义

什么是正常的速度?

发完52张扑克牌所需时间

人步行1小时多少公里

机密!未获得M3书面授权不得向第三方泄漏!

Key to Excellence Page 15

标准工时的构成与定义

评比 系素 观察时间

正常时间 标准时间

作业 疲劳 生理 特别 政策 宽放 宽放 宽放 宽放 宽放

辅 导 手机整机:联想移动、OPPO、龙旗 过 手机供应商:旺鑫、皓威、东方亮彩 的 电子行业:航嘉 客 户

机密!未获得M3书面授权不得向第三方泄漏!

Key to Excellence Page 2

概述

• 作业测定的概念

– 作业测定(工作衡量)英文 Work Measurement,是运 用各种技术来确定合格工人按照规定的作业标准完成某项 工作所需要的时间。

X

IE_宽放西屋评比系数

F1对工作未能熟悉,不能得心 F1有多作的动作,需 应手,显得笨手笨脚适性差 摸索,工具使用不当 F2工作犹豫,没有信心,常常 F2浪费时间较多,工 失败,不具有工作的适应性 作迟缓懒散,工作 比较丧气与托板不够用,空间释放等 4:贮存容器不适,叉车/板材料架的寻找与搬运路线浪费等

西 屋 法 评 比 系 数 总 表

操 作 环 境

理想 A +0.06 理想 A 优 B +0.04 优 B 良 C +0.02 良 C 平均 D +0.00 平均 D 可 E -0.03 可 E 欠佳 F -0.07 欠佳 F 1:温/湿/气/光对操作的影响; 2:车间片刻断料与模具重调对操作的影响

+0.04 +0.03 +0.01 +0.00 -0.02 -0.04

D对工作有信心,对工作熟练 D保守虽接受建议但 得心应手,成果好但速度迟缓 不执行,有工作安排 E1对机械的用法相当熟练,有 E1勉强接受建议,工 大致的工作安排,但不具有 作时注意力不大集 充分的信心. 中.

E2偶尔发生失败,浪费时间, E2受生活不正常的 但能自纠,不犹豫 影响,须摸索工作

熟练度评价基准表 努力度评价基准表 A1 动作犹如机械作业 A1很卖力地工作,甚 A1 +0.13 A2 动作极为迅速,衔接圆滑 至忽视健康. A2 +0.12 A2有高度的技术,熟练程度高 A2速度不能持续 B1 +0.10 优 B1能正确地工作而不需要检 B1工作方法很有系统 B2 +0.08 查/核对;有高度的适应性 ,动作快而有节奏 C1 +0.04 良 B2十分有效的使用机械设备 B2动作熟练,并对改 C2 +0.02 动作节奏快,工序正确 进工作很有热心 平均 D +0.00 C1可以指导他人提高熟练程 C1工作地布置进然 E1 -0.04 可 度;完全不犹豫,可担任高 有序且有节奏作业, E2 -0.08 精度的工作,动作相当迅速 并能适当使用工具 F1 -0.12 欠佳 C2相当稳定的速度工作,几 C2对工作负责并很 F2 -0.17 乐意接受建议 D一致性系数Consisteny 乎不需接受工作指导

标准工时及制定方法

ASUS 宽放率=宽放时间/(正常时间+宽放时间)

2.工作抽样法 此种方法是确定宽放时间的一种较好的方法,采用大量随机观测方

法,求得宽放率.公式同上.

确定宽放时间 的方法

决定观测次数的方法

观测次数的决定是以统计学理论为依据的,估计一项操作的正常时间需要 做多少次观测,将由管理工作所要求的精确性来决定.一般来说,要求时间值的 精确性愈高,观测次数愈多.但是过高的精度要求,过多的观测次数,显然是一种

时间研究的技术

时间研究

ASUS 直接法

合成法

密集抽样法

分散抽样法

预定时间标准法 标准数据法

ASUS 浪费. 因此,在时间研究前,对要测量的工作要素事先规定其置信度和精确范围, 以决定每个工作要素的观测次数,以各要素最大的观测次数作为该项工作的 观测次数.在实际工作中,一般选用95%的置信度,精确度+5%.

决定观测次数的方法有误差界限法和d2位法.国家标准GB/T 14002-92,规定 为误差界限法.

测时的方法:

(1) 连续测时法:秒表在整个测时过程中是连续不断地走动的,在 被测时的第一个观测周期第一要素的开始,秒表就开始工作, 其后不停,直到整个测时工作结束为止.

ASUS (2) 归零法:归零测时,是在每一个要素开始时,秒表指针由零位开 始走动,在本要素完成时,使指针归零,以此类推.

剔除异常值:

评比及评比系数的确定方法:

评比是一种判断或评价的技术,其目的是将实际操作时间调整到 “正常速度”的基础上.所谓正常速度是指一位经培训合格的,能够胜

ASUS 任该项操作且又有充分经验的操作者,在标准的工作环境条件下,不快

精益管理学习-标准工时

标准工时的定义标准时间的概念来源于泰勒的“公平的一天工作量”(a fair day's work)的理论。

标准工时(Standard Allowed Minutes),作为制造业必不可少的一种管理绩效测评尺度,19世纪后期起源于美国,至今已有一百多年的历史。

在社会发展的长河中,经历不少后继管理学家的改进,标准工时的运算和评估方法已越来越具有科学性,而且运用。

据调查,日本的制造企业100%都拥有标准工时评估系统,而且20%的知名企业还建立了个性化和高精度的标准工时管理系统。

就中国企业来说,基本的情况是30%的企业根本没有,60%的企业有而不精,10%的企业根本还不了解标准工时是什么,标准工时能为企业带来什么效果。

因此,一些企业对成本管理、资源配置、效率管理、加工费测评等缺少根本性的有效工具和科学性。

标准工时的概念是:标准工时(ST)是一个100%熟练工人,在良好的工作环境下用正常速度去完成一项特定工作(可接受品质水平)所需的时间。

对概念的理解:(1)100%熟练工人:是指操作者必须是熟练手,而不是刚进工厂的新手;(2)正常的作业或加工条件:是指物料准备充足,设备加工条件或精度正常,以及正确的作业或加工方法等;(3)正常的工作环境:是指作业所需的照明条件、温度、湿度、水、电、气等均在正常状态;(4)正常的作业(或加工)速度:是指满足产品加工精度的转速和作业熟练程度。

标准时间的特性可理解为:(1)客观性:对应于某一标准化了的作业操作(通过方法研究),标准时间是不以人们的意志而转移的客观存在的一个量值;(2)可测性:只要将作业标准化了,就可以用科学的方法对操作过程进行测定(如秒表测时、工作抽样、PTS技术等),以确定标准时间的量值;(3)适用性:因为标准时间是普通工人以正常速度能完成某项作业的劳动标准时间,不强调过分先进或十分敏捷的动作完成某项操作,所以它应该是易于被大多数人接受的。

二、标准工时的计算公式为了能够体验什么是标准,什么样的速度能够算作标准时间,可以做以下两种“正常速度”的体验。

精益管理-IE7大手法

在我心目中,模具是工业之母,IE就是工业之父。母亲给你成长的基础,父亲给你茁壮的空间。

工程能力、工序时间

2

是否有不必要的延迟。

延迟时间

3

搬运的路线、方法、次数、负荷是否适当。

路线图、次数Leabharlann 频度、负荷、搬运工具4搬运距离是否可以缩短。

搬运距离、搬运时间

5

是否有等待时间,等待时间可否缩短。

等待时间、次数

6

可否同时进行加工和检查。

加工方法、加工时间、检查方法、检查时间

7

制品的品质如何。

不良率、不良项目

◆ 正常的操作条件

◆ 中等偏上水平的熟练度

◆ 标准的作业方式

◆ 普通作业者的强度与速度

◆ 符合质量标准

3.2.3 标准工时测量的最佳条件

3.2.2 标准工时的计算方法

02 IE改善的基本方法

连续测时法

重复测时法

周期测时法

摄影法(高速、普通、低速)

其他

直接法

马表法

WF法

MTM法

其他

既定时间(PTS法)

02 IE改善的基本方法

周期作业继续时间观测用约表(表11.2)

“美国值得向全世界夸耀的东西就是IE,之所以打赢第一次世界大战,又有打胜第二次世界大战的力量,就是因为美国有IE”

8

设备的配置合理与否。

设备能力、台数

9

现场有无抱怨。

抱怨项目、安全、满意度

2.1 制品流程分析 检查项目表

02 IE改善的基本方法

作业者流程分析 的对象是“人”,制品流程分析的对象是“物”。

其主要目的有以下几点: 发现是否有不必要的延迟。 发现动作路线、方法、次数或负荷是否适当。 发现动作距离是否可以缩短。 发现是否有等待时间,是否可以缩短等待时间。 发现是否可以同时进行加工和检查。 发现动作或相关的配置、顺序、组合是否适当。 发现动作对品质、效率的影响和可能的改善点。

(2020)精益生产改善方案(精益生产改善方案)IE标准工时评定细则

精益生产改善方案(精益生产改善方案)IE标准工时评定细则0目的:1.1作为IE人员制定IE标准工时的依据.1.2达成全厂员工对IE标准工时的认识.1.3确定工作时间标准,决定工作日程及工作计划.1.4通过“定员定量”,能有效控制人工成本,达到提高生产效率和设备的稼动率的目的.1.5作为设立绩效管理制度的依据.1.6决定标准成本,并作为标准预算的依据.1.7协助生产排线,解决生产线的平衡.1.0范围:适用于本公司在量产前(BEFORE MASS PRODUCTION)及量产后(AFTER MASSPRODUCTION)之所有机种的标准工时的制定,修正.3.0相关文件:3.1文件与数据管制程序(EN-P-00400)4.0权责:4.1 D.C.C负责对该三阶文件统一编号,保存与登录.4.2 IE TEAM负责制定、修正和维护IE标准工时文件.4.3 工程负责提供相关的工程技术数据,工程SAMPLE.4.4.生技协助IE制定IE标准工时,缩短产品的制造周期.4.5生管根据IE标准工时按排生产计划及跟催生产进度.4.6 制造处各制造部门.认可IE标准工时,并以此作为管理制度的一个重要依据;课长须全面负责贯彻和落实IE标准工时,当无法达到IE标准工时时,必须立即责成检讨;对于因员工熟练程度提高、制程改良和工程变更而使IE标准工时控管失效时,负责书面知会IE人员修正.5.0定义:5.1 IE:工业工程(Industrial Engineering),是将人、物料、设备、能源以及信息等集成化系统进行合理化的配置、设计与改善的一门学科,它综合运用数学、物理学、自然科学与社会科学、工程分析及设计的原理和方法等方面的知识和技术,对该系统所取得的结果进行预测、规定和评估5.2 标准工时(Standard Time):在适宜的操作条件下,用最合适的操作方法,以普通熟练工人的正常速度完成标准作业所需的劳动时间.5.3 技能评比系数(又称作观察平衡率Observed Rating):在某种现有的标准作业模式下,普通熟练程度的操作者对一既定工序的标准作业时间总是一定的,但由于某种原因(如操作者的熟练程度不够,工作努力程度不够,动作协调性不强, 质量的判断能力不好…等等;反之也可成立.),实际作业时间与标准作业时间往往存在偏差,针对以上情况需要在两者之间找到一个合适的平衡点,即IE时间研究人员需要对操作者进行一个客观的技能评比;它分为平准化(西屋)法,评比计划法,合成评比法,速度评比法,客观评比法等五种评比技法;建议采用平准化法.5.4 宽放时间(Allowance time):对于因各种理由所产生的迟延给予的合理补偿时间.5.5 PTS:预定时间标准方法(Predetermined Time Standard),它将人所操作的作业, 分解为几个基本动作,并对于各基本动作,依据该动作的性质与条件,而代入预先规定的时间值之方法.5.6 M.T.M:时间测定方法(Methods-Time Measurement),PTS法其中一种.6.0作业内容:6.1 IE标准工时作业流程图(附件一).6.2马表测时法:6.2.1选择普通熟练程度的操作者作为时间研究的对象.6.2.2在开始时间研究之前IE人员须彻底领悟该工序的作业方法,在可能的情况下最好亲自实践.6.2.3 IE人员在马表测时时,需站立于操作者左右方向2m以外的地方观察,尽量不要让操作者觉察或造成心理压力,使其潜心于工作,减少人为误差.6.2.4每道工序尽量选择多个操作者,持续观察5~20次(最少5次),记录、整理,结果填入IE现埸作业测定记录表(附件二).6.2.5 剔除异常值:(1)定性的判断: ←操作者的漏作、多作、故延; ↑观察值的漏记、误记; →外来干扰.(2)定量的计算: ←X-σ管制图n n(a)先求样本平均值X=ΣXi/n和标准差σ= Σ(Xi-X)2/ni=1 i=1(b)算出[X-2σ, X+2σ]区间,以确保95%的信赖水平;(c)剔除不在此区间的异常值;(d)重新以合理值计算样本平均值X.6.2.6采用100分制确定技能评比系数,即我们将普通熟练程度的操作者定为100分(通常将正常人30秒发一副扑克牌成四堆的速度或者4.8km/h的步行速度看作是普通熟练程度操作者的速度),技能评比系数主要包括以下几个方面: 1)工作经历2) 熟练程度3)动作连贯(一致)性4)努力程度5)对质量的判断能力6)返工情形7)工作环境,IE时间研究人员依照下表«西屋法之考虑因素简表», 凭经验去量度.n6.2.7利用加权求和公式计算平均基本时间(AVERAGE BASIC TIME)=ΣBASICi=1 TIMEi/n;基本时间(BASIC TIME)=观察时间×技能评比系数.6.2.8人的宽放时间可从以下几个方面考虑:(1)基本疲劳宽放率:男4%、女:5%,根据需要可适当增加以下几个项目的宽放率;负载0~22%,移动0~10%,视觉疲劳0~5%,温度、湿度0~10%,单调性工作0~4%,不正常的姿势(含站立) 0~7%,噪音/震荡0~5%,精神紧张0~8%,需密切注意的工作0~9%.(2)作业宽放3~5%(普通为3%).(3)私事宽放: 男5%、女:7% (因我公司有中休时间,故此项无需计算在内).管理宽放3~5%(普通为3%).6.2.9机器设备的宽放率主要包括(软性)故障、调校和维护,通常为0~10%.6.2.11综合以上,使用马表测时法的IE标准时间=平均基本时间×(1+宽放率).6.3 PTS法(预定时间标准方法)6.3.1使用PTS法确定标准工时比马表测时法确定标准时间准确,排除了人为因素造成的测试误差,因此可增加排线时工位时间的合理性,提高生产效率,便于准确计算生产成本.6.3.2便于分析工人的操作动作,以便优化生产操作动作,减小操作时间,提高生产效率,降低生产成本.6.3.3用PTS法确定的标准工时无需评比,无需宽放.6.3.4 PTS设定时间,其步骤如下:(1)将其细分为基本动作要素.(2)对于各动作要素,依PTS的动作时间标准表求得时间值.最后把时间值合成总计.6.3.5 PTS法有许多种,其中最具代表性、最常用的有M.T.M和MOD法两种.6.3.6 M.T.M(1)单位:M.T.M中采用一个特别的单位来计算时间,它的名字叫TMU(TimeMeasurement Unit),换算关系如下:1 T.M.U=0.00001 hour=0.0006 minute=0.036 second1 hour=100,000 TMU1minute=1667 TMU1second=27.8 TMU(2)M.T.M的使用方法针对我公司产品的特性,我们在制定标准时间时,采用的是M.T.M2分析方法.下面以M.T.M2 为例简单描述一下M.T.M的分析方法.M.T.M2有以下基本动作单元及相应代码:基本动作单元代号级别划分取(G ET) G GA GB GC 放(P UT) P PA PB PC 重抓(R EGRASP) R (A级最简单;加压(A PPLY PRESSURE) A B级是一般情况;眼光定位(E YE SPACE ACTION) E C级难度最高)脚步移动(F OOL SPACE MOTION) F走步(S TEP) S弯腰及伸直(B END AND ARISE) B绕弯(C RANK) C其中最重要的是取(GET)及放(PUT)动作,这里的取、放含义已经大为延拓,可做以下这样的理解:取(G ET) 到位并抓住或握住或随后松幵.放(P UT) 移动或者移动过程中定位.具有一定资历的IE时间分析员可将这些操作动作划分成上述的基本动作单元,然后根据下表去查索相应的动作单元操作时间,最后求总即可以得到该操作动作M.T.M标准时间.基本动作单元时间查询表:举一个例子,手插一个电阻可作以下分析:(3) M.T.M记录表(附件三).6.3.7 MOD(模特法)简介:MOD法是利用人机工程学的原理来工作的;(1)每一个动作均包含一些基本动作.(2)不同的人操作同一动作所需的时间基本相等.(3)工作时身体各部位所需时间是成倍关系.6.4 IE标准工时的所有数据均采用四舍五入法保留到小数点后面两位.6.5当制造相关课室课长对IE标准工时持有异议而拒绝会签时,IE相关人员可就该课长提出的问题与该课长一同到制造现埸核实,若仍无法达成一致意见, 可知会直属上司参与解决.6.6资料保存:6.6.1 IE标准工时更新后,更新前的IE标准工时由IE文员负责盖上过期文。

标准工时制定与工作改善

第一章

标准工时的应用方向

一、标准工时在工厂管理的工 具性角色

1、多项“计划”作业的核算工具

生管排程 工作负荷量 人工成本基准

2、多项“查核”工作的基准

员工效率 人力编成/设备配置编成 生产线/设备绩效 损失分析

3、其他

方法比较与工作改善

二、标准工时之应用范围

1、生产管理方面 A、生产排程

二、使用工具

1、马表(Stop Watch) 机械式/电子式 60进分/100进分/万进时 运动式马表 2、没时纪录表格 有系统的事先规划设计 方法标准之叙述 单元工时之纪录 工时整理 3、观测板 4、其他辅助器材

三、马表没时的总程序

1、观测前的准备与确认 作业方法与标准化条件 2、割分作业单元(Element) 3、现场实地观测及纪录单元 归零法/连续法/累积法 4、基本时值整理 异常值之排除 观测过程之复查 5、评比调整 求取“正常工时” 6、赋予宽放 成为“标准工时”

标准)

女

7% 4%

男

5% 4%

2、变动宽放(疲劳)

区分

立姿操作 稍不舒适 不自然姿势 挂向上 极舒适 5磅以上 重量/阻力 10磅以上

男

1 2 5 7 0 1

女

2 3 5 7 1 2

其他:照明不良 •大气条件 •最密的注意力 •噪音 •精神疲劳(加工复难度) •单调感 •无聊感

五、定率宽放公式(疲劳宽放)

4、基本格式实例

过程 单元

1

2

3

4

5

6

7

8

9

10

1、取工件放 锁上

2、工件装入 治具内锁紧 3、调整锁刀 迫近孔位 4、自动锁孔 5、移开锁刀 6、松螺丝卸 下治具 7、移完工件 于堆置架

西屋法

二、技术程度

3.技术程度考核表

4 Emerson Confidential

时间值 +0.15 +0.13 +0.11 +0.08 +0.06 +0.03 0.00 -0.05 -0.10 -0.16 -0.22

符号 A1 A2 B1 B2 C1 C2 D E1 E2 F1 F2

1.定义:技术是实行某个既定工作方法的效率,或手脑配合一致的技术。

2.技术程度评价基准 1)超佳:有高度的技术,动作极为迅速,技术圆滑,动作好比机器作业有规律

和标准,熟练程度最高; 2)优:对所负责的工作有高度的适应性,能正确地工作而不需要检查和核对,

作业顺序相当正确,十分有效的使用机械设备,动作快而正确,并动作节奏 快; 3)良:能负责高精度的工作,可以指导他人提高作业熟练程度,非常熟练,几 乎不需要接受指导,作业完全不忧郁,相当稳健的作业速度,动作相当迅速 ; 4)平均:对工作具有信心,作业速度迟缓忧郁,但对工作熟悉,能够得心应手 ,工作成绩好; 5)可:对机器设备用法相当熟练,可以事先安排大致的工作计划,但对工作还 不具充分的信心,不适宜长时间的工作,偶尔发生失败、浪费时间,通常带 有轻微的忧郁; 6)劣:对工作没有熟练,工作不能得心应手,动作显得笨手笨脚,不具有作业 的适应性,工作没有信心,常常失败。

时间值

符号

等级

差异

+0.06

A

+0.04

B

+0.02

C

0.00

D

-0.03

E

-0.07

F

8 Emerson Confidential

理想 优 良

标准工时及计件单价

熟 练 程 度 与 努 力 程 度 评 价 基 准 表

2018/11/9

17

化观测时间为正常时间—其公式如下:

正常时间=每个操作单元的观测时间*评价系数 评价系数=时间研究人员的评比/正常评比

工序正常时间=每个操作单元的正常时间之和

工序标准时间=工序时间*(1+宽放率%)

2018/11/9

18

•宽放时间

将操作时所需的停顿或休息,加入正常时间。这种进一步进行修 正的时间称为“宽放 时间”。 宽放率(%)=(宽放时间/正常时间)×100% (1)增加宽放时间的原因 1)操作周程中操作的疲劳,需要休息。 2)操作者个人的需要,如喝水、上厕所、擦汗、更衣等。 3)操作者听取班长或车间主任的指示,或本人指示助手等,而使本身 工作停顿。 4)操作者领材料、工件、对象及完成件、工具的送走等。 5)操作中等待检验、等待机器的维修、保养、等待材料等。 6)操作者从事操作前的准备工作,如清理工作场所、擦拭机器、所需 对象的准备和操作中、操作完后工作场所、机器、物料及工具的清理 工作。 7)操作者从事刀具的刃磨、更换皮带、调整机器等工作

2018/11/9

19

(2)宽放时间的种类

1)私事宽放 这是考虑操作者生理上的需要,如喝水、上厕所、擦汗、更 衣等。每天8 小时工作,上下午无规定的休息时间时: 对于轻松工作,一般为正常时间的2%一5%。 对于较重工作(或不良环境)则大于5%。 对于举重工作(或天气炎热)定为7%。 一般情形多以正常时间的5%计。 2)疲劳宽放—— 一般采用估计的方法来决定。在一般情况下常以正常时 间的百分率来表示。 3)程序宽放——是操作中无法避免的延迟所需要的宽放时间。 4)特别宽放时间——按其发生的情形分成3类。 l 周期动作宽放时间 如刃磨工具、清洁机器或工厂、周程检查、发生在 一固定间隔或 某一定周期之后的动作时间。 l 干扰宽放时间 一人操作多台机器,当在这台机器操作时,另一台机器 已停止,等待来操作。称为干扰宽放。 l 临时宽放 对可能发生而不能确定会发生的事件发生时,给予临时宽放 时间,通常规定此类宽放时间不得超过正常时间的5%。 5)政策宽放时间

标准工时及计件单价

2022/2/9

1

目录

一、时间研究的定义、特点及用途 二、时间研究的方法、步骤 三、标准工时的应用 四、计件单价与标准工时

2022/2/9

2

一、时间研究的定义、特点及用途

1.时间研究的定义 时间研究是一种作业测定技术,旨在决定一位合格

适当、训练有素的操作者,在标准状态下,对一特定的工 作以正常速度操作所需要的时间。

熟练 F2 -0.22 努力 F2 -0.17

操作环境系数 一致性系数

理想 A +0.06 理想 A +0.04

优 B +0.04 优 B +0.03

良 C +0.02 良 C +0.01

平均 D +0.00 平均 D +0.00

尚可 E -0.03 尚可 E -0.02

欠佳 F -0.07 欠佳 F -0.04

在有刺激情况下,三种尺度的正常速度为:80,133, 100 在无刺激的情况下,三种尺度的正常速度为:60, 100 ,75

2022/2/9

15

评价系数的评价尺度之一

评比

相当行走速度

正常 正常 正常 =60 =75 =100

操作水平

英里 /h

km/h

40

50

67

甚慢;笨拙、探索之动作;操作人 似在半睡状态,对操作无兴趣。

(6)作为评价作业者技能和工程管理水平的依据

(7)产能负荷分析之用&效率考核的主要依据之一

2022/2/9

4

二、标准时间的方法、步骤

1. 标准工时制定的方法

工时的测定方法: 1)、直接法:A、马表法 B、摄影法(高速、普通、低速)C、其它类 2)、间接法:A、既定时间(PTS法)(WF 法、MTM法、MOD法)

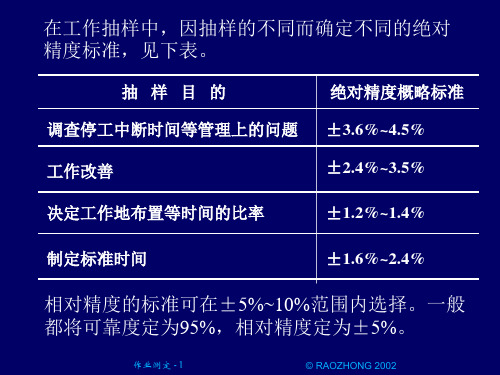

相对精度的标准可在±5%~10%范围内选择。一般都将可靠度定为95%,相对精度定为±5%。 在工作抽样中,因抽样

© RAOZHONG 2002

21,94,62,35,06,64,96,40,85, 77,88,63,52,27,75 步骤2:将此数列中小于50的数保留,大于 50的则减去50,保留余额,得出: 21,44,12,35,06,14,46, 40, 35,27,38,13,02,27,25 步骤3:去掉上述数中大于30的数,得出: 21,12,06,14,27,13,27,25 步骤4:决定第一日的观测时刻。

© RAOZHONG 2002

结论:

工作抽样结束后,再应用抽样所得平均工作比率来 制定流水线的产量定额,为此应用秒表测时法去测 定各工序的每分钟产量,结果发现各工序的能力不 平衡,而流水线的产量决定于薄弱工序的能力,通 过平整流水线,使产量达到81.1瓶/分。于是

C汽水生产线的轮班产量定额 =480 X 77.13% X 81.1=30,025瓶

ÕÏ ¿ ÐÊ ±¼ äÏ ¸· Ö

ÖÀ · à » ú Æ ÷ ² Ù ÷ × Õ ß Ù× ² ÷ ÞÀ Ð í ÊÕ ¹ Ï Õ ý ýÕ Õ ý ÕÕ ý ý ýÕ Õ ýÕ ý ýÕ Õ ý Õ ý Õ ý Õ ý Õ ý Õ ý Õ ý Õ ý Õ ý Õ ý Õ ý Õ ý £µ Í ç ×Ò ÷ µ ¤÷ ¹ ×Ö Ð ¤ ¹× ÷× ¼± ¸ á °Ô Ë ÕÐ ¿ Ï &¿ íÅ · Ȳ µ ÄÁ Ï È µì ¼² é É ÌÒ é Ǩ å É ´Ê Ï Ö Ù× ÷ ʣ ¨%£ © ÷Ò × µÐ ¡¼ Æ ¿ ÕÏ ÐÐ ¡¼ Æ ² 15 10 20 20 15 5 10 15 10 10 15 75% 50% 0% 67% 67% 50% 1# ý ÕÕ ýÕ ý 2# Õ ýý Õ 3# ýÕ Õ ýÕ ý 1# 2# 3#

IE工作之时间研究

管理之干扰因素

运送之干扰因素 等待因素 准备因素 清理因素 机器干扰因素 维修因素

2. 宽放可分为三种类型: 私事宽放;

疲劳宽放及迟延宽放.

在下列三种状况下 , 疲劳宽放之给予是必 须要的 1. 费力的工作

2.

3.

高度重复性的操作

不良工作环境

3. 标准时间:

依评比于宽放之分析结果,可将标准 时间算出,其公式如下: 标准时间=观测时间*评比系数+宽放时间

2. 其计算正常时间最简单,其数学计算 式如下: T=(R)*(O)

式中: T=待测定操作单元所需之正常时间

R=速度评比系数

O=操作单元之观测平均时间

2.1马表法时间研究

2.2 评比于宽放 2.2.2 宽放

1.导致须给予宽放时间之因素有下列九点:

1. 2. 疲劳因素 个人需要因素

3.

4. 5. 6. 7. 8. 9.

3.变值因素:

(1)取之状况:由所采用之握取动作判别 (2)到达之距离 (3)物体之重量或所受之阻力 36

10.取(Get)(续)

4.取之状况:

系由所需抓取的次数决定,而抓取是一 种手指头短距离的运动,其目的是对物品 获得适当的控制

(1)无抓取-GA

如触取,钩取均属之.手或手指仅与物品 表面接触而已,通常只是控制物品而已,不能 将物品举起,此外为平衡身体,为次一动作或 欲将手或手指移开而到达一个不定位置亦为 GA.后者常与其他动作同时实施,其时间包含 在其他动作之时间内,此时可以不予计算

26

4.MTM-2数据之发展与结构

由瑞典MTM学会与工业界的 MTM数据合并方案小组所研究 而得来的,经收集各种不同工业 及场所实施的 .MTM-2数据之要求,特别强调运 用之速率,故MTM-2须合乎简化 的原则,所需技术上之简化就是 简少变值项目,使各变值因素更 易于观察与监定,其方法是合并, 平均,代替或删除.

西屋法

二、技术程度

3.技术程度考核表

时间值 +0.15 +0.13 +0.11 +0.08 +0.06 +0.03 0.00 -0.05 -0.10

符号 A1 A2 B1 B2 C1 C2 D E1 E2

等级 超佳 超佳 优 优 良 良 平均 可 可

-0.16

符号

A B C D E

等级

理想 优 良 平均 可

差异

5% 10% 20% 30% 40%

-0.07

8 Emerson Confidential

F

劣

50%

六、评比系数确定

技术、努力、工作环境和一致性4个因素的等级评价后 就可以从表格中查出各自系数,然后4个因素的代数之和再 加上1就为评比系数。 例如:

-0.22

4 Emerson Confidential

F1

F2

劣

劣

三、努力程度

1.定义:为工作效率的意愿的表现,意在固定技术水准,操作员可自由控制之 下所表现出的速度。 2.技努力程度评价基准 1)极佳:很买力的工作,甚至忽视健康,但这种作业速度不能持续1天;

2)优:动作很快,工作方法很有系统性,各动作都很熟练,对作业改善很有热 心; 3)良:工作有节奏性,很少浪费时间,对工作有兴趣和负责,很乐意接受建议 ,工作地方布置井然有序,使用适当的工具; 4)平均:工作显得有些保守,虽然接受建议但不实施,工作上有良好的安排, 自己拟订工作计划,按照良好的作业方法进行工作; 5)可:勉强接受建议,工作时注意力不集中,受到生活不正常影响,情绪不稳 定,作业比较摸索; 6)劣:作业时间浪费较多,对工作缺乏兴趣,工作显得迟缓懒散,有多余动作 ,工作地布置紊乱,使用不适当的工具,作业摸索。

秒表测时法

11

单元的划分原则

⑤规则单元与间歇性单元要划分清楚。 规则单元是加工每个工作件都有规则地出现 的单元。间歇单元是在加工过程中偶尔出现 的单元。 ⑥材料搬运时间应与其它单元分开。因

3 3 3 449 449

外来单元在某单元内任何时间发生:在该单元的T栏内记下英文字母,其他同前。

4 4 5 5

外来单元时间很短:则同单元时间一起记录在该单元时间内,同时在该单元T栏内记一英文字母,说明栏内该单元情况

253

387

306=253+33+20

431=387+(425-294 )+13 F

26

美国机械工程协会对异常值定义为: 某一单元的秒表读数,由于一些外来因 素的影响,而使其超出正常范围的数值即为

异常值。

剔除异常值的方法有多种,此处介绍最

常用的方法——三倍标准差法。

27

例如

对某一操作单元观测n次,所得时间为:

x1,x2,x3,---xn,则 平均值为:

标准差为:

2

x1 x 2 x3 x n X n

8

一、 工作准备

•确定操作方法

•确定材料规格

在一块铸件上镗Φ40的孔 A方法:在车床上先钻孔,然后 以内圆车刀镗孔而达到规定的尺 寸; B方法:在铸造时预留一孔,由 旋臂钻床直接钻成所需尺寸。

其他一切条件不变的情况下,使 用合金钢车刀比高速钢车刀所需 要的机动时间可能减少一半以上。

如何制定标准工时

如何制定标准工时

1.标准工时的定义 在规定的作业条件下,用标准方法进行作业所必需的时间。 2.制定标准工时的目的 在单元生产中,标准工时的首要用途,是为每一单元分配工作负荷提供依据。 3.标准工时的构成 标准工时=作业净时间+余裕时间 作业净时间:作业员进行加工作业的时间。 余裕时间:作业员必不可少的非工作时间,例如上厕所时间、饮水时间。 4.制定标准工时的步骤

③求取合理观测次数

预备观测周期时间(分钟)

4020-40 10-20 5-10 2-5 1-2 0.75-1 0.5-0.75 0.25-0.5 0.1-0.25 -0.1

观测次数

3 5 8 10 15 20 30 40 60 100 200

图 6 观测次数对照表

时间观测方法属于一种统计方法,即是用作业员的抽样工时来代表作业员的 总体工时,因此,抽样次数越多,准确率越高。但是,也没必要观测太多次。图 6 是在可信度为 95%的要求下,计算得出的观测次数。当我们进行完一次预备观 测后,得出各作业要素的一个观测时间,这个粗略的作业要素观测时间,就是预 备观测周期时间。预备观测周期时间越短,需要观测的次数越多,预备观测周期 时间越长,则需要观测的次数越少,具体次数,列在了“观测次数”项内。例如, 某组装工序预备观测值是 1.5 分钟,则对应预备观测周期时间为 1~2 分钟,对 应观测次数为 20 次,也就是说,在接下来的正式观测中,必须观测 20 次,则得 出的观测结果才是可信的。

标准差剔出法

原始值

25 27 27 32 26 24 28 26 23 27 26 26 39 15 24 24 25 28 27 30 25 23 22 28 23

平均值

详细西屋评比法

擬案:審核:日期:頁次:1OF6名稱:西屋評定法編號:GA20版次:A一.定義:西屋評定法是勞里.梅納德和斯蒂默頓為西屋電气公司研究的一种方法,故稱西屋評定法,這种方法是將熟練.努力.工作環境和一致性作業評定工作的主要因素,每個因素分為若干等級,并賦予固定系數值,將各因素的系數相加,即得到工作要素的評定系數值,再乘以秒表觀測時間的平均值,則可得到該項工作要素正常時間值,即:正常時間=觀測時間*評定系數1.熟練它是一种准确操作的手腦一致的技術,決定著工作的效率.熟練來源于訓練和工作經驗,當然還決定于人的生理狀態.熟練因素,按其熟練程度不同,分為最优.优.良.一般.可.差六個等級.(1)差a.不能得心應手b.動作顯得笨手笨腳c.對工作不熟悉d.不具備對工作的适應性e.工作中有猶豫現象f.常常失敗g.沒有信心(2)可a.對机器設備的性能使用方法相當熟練b.大致可以事先計划工作c.不适于長時間工作d.偶爾發生失誤,浪費時間e.通常不會有猶豫現象(3)一般a.對工作有信心擬案:審核:日期:頁次:2OF6名稱:西屋評定法編號:GA20版次:Ab.動作速度稍微緩慢c.對工作熟悉d.能隨心應手e.工作成果十分良好(4)良a.能夠擔任高質量的工作b.可以指導訓練低熟練程度的操作者c.非常熟練d.几乎不需要接受監督和指導e.完全不猶豫f.以相當穩定的速度工作g.動作相當迅速(5)优a.對所擔任的工作具有高度的适應性b.能夠正确的工作,工作質量穩定c.工作順序相當正确d.十分有效的使用机器設備e.動作很快且正确f.動作有節奏而自然(6)最优a.有高度的技術b.動作极為迅速而圓滑c.動作有如机器作業,勻速而有節奏d.作業熟練度為全体人員之首熟練等級系數如表一所示,時間研究人員在觀測過程中,依据上述划分的標准,對工人的操作加以評定其等級,再依表中所列的系數值賦予相應的系數.擬案:審核:日期:頁次:4OF6名稱:西屋評定法編號:GA20版次:A(2)可a.勉強接受建議b.工作顯得注意力不太集中c.受到生活不正常的影響d.工作方法顯得不太适當e.有些過份地仔細工作(3)一般a.顯得有些保守b.雖然接受建議,但不改進實施c.工作上有良好的安排d.工作有計划(4)良a.工作有規律b.很少有時間的浪費c.對工作積极負責d.很樂意接受建議e.工作場所整理得井然有序f.使用适當的工具(5)优a.動作敏捷迅速b.各個動作均很熟練c.對工作改善很熱心(6)最优a.几乎不要命地賣力工作b.工作速度不能持續一整天熟練.努力.工作環境和一致性作業評定工干等級,并賦予固定系數值,將各因素的系系數值,再乘以秒表觀測時間的平均值,則,再依表中所列的系數值賦予相應的系數.表現是否一致的問題,如果同一工作要素想,但是這一情形是不存在的,因為工作時員經過觀測所得,各因素系數如下表所示:。

精益生产改善方案(精益生产改善方案)IE标准工时评定细则

1.0目的:1.1作为IE人员制定IE标准工时的依据.1.2达成全厂员工对IE标准工时的认识.1.3确定工作时间标准,决定工作日程及工作计划.1.4通过“定员定量”,能有效控制人工成本,达到提高生产效率和设备的稼动率的目的.1.5作为设立绩效管理制度的依据.1.6决定标准成本,并作为标准预算的依据.1.7协助生产排线,解决生产线的平衡.2.0范围:适用于本公司在量产前(BEFORE MASS PRODUCTION)及量产后(AFTER MASSPRODUCTION)之所有机种的标准工时的制定,修正.3.0相关文件:3.1文件与数据管制程序(EN-P-00400)4.0权责:4.1 D.C.C负责对该三阶文件统一编号,保存与登录.4.2 IE TEAM负责制定、修正和维护IE标准工时文件.4.3 工程负责提供相关的工程技术数据,工程SAMPLE.4.4.生技协助IE制定IE标准工时,缩短产品的制造周期.4.5生管根据IE标准工时按排生产计划及跟催生产进度.4.6 制造处各制造部门.认可IE标准工时,并以此作为管理制度的一个重要依据;课长须全面负责贯彻和落实IE 标准工时,当无法达到IE标准工时时,必须立即责成检讨;对于因员工熟练程度提高、制程改良和工程变更而使IE标准工时控管失效时,负责书面知会IE人员修正.5.0定义:5.1 IE:工业工程(Industrial Engineering),是将人、物料、设备、能源以及信息等集成化系统进行合理化的配置、设计与改善的一门学科,它综合运用数学、物理学、自然科学与社会科学、工程分析及设计的原理和方法等方面的知识和技术,对该系统所取得的结果进行预测、规定和评估5.2 标准工时(Standard Time):在适宜的操作条件下,用最合适的操作方法,以普通熟练工人的正常速度完成标准作业所需的劳动时间.5.3 技能评比系数(又称作观察平衡率Observed Rating):在某种现有的标准作业模式下,普通熟练程度的操作者对一既定工序的标准作业时间总是一定的,但由于某种原因(如操作者的熟练程度不够,工作努力程度不够,动作协调性不强, 质量的判断能力不好…等等;反之也可成立.),实际作业时间与标准作业时间往往存在偏差,针对以上情况需要在两者之间找到一个合适的平衡点,即IE时间研究人员需要对操作者进行一个客观的技能评比;它分为平准化(西屋)法,评比计划法,合成评比法,速度评比法,客观评比法等五种评比技法;建议采用平准化法.5.4 宽放时间(Allowance time):对于因各种理由所产生的迟延给予的合理补偿时间.5.5 PTS:预定时间标准方法(Predetermined Time Standard),它将人所操作的作业, 分解为几个基本动作,并对于各基本动作,依据该动作的性质与条件,而代入预先规定的时间值之方法.5.6 M.T.M:时间测定方法(Methods-Time Measurement),PTS法其中一种.6.0作业内容:6.1 IE标准工时作业流程图(附件一).6.2马表测时法:6.2.1选择普通熟练程度的操作者作为时间研究的对象.6.2.2在开始时间研究之前IE人员须彻底领悟该工序的作业方法,在可能的情况下最好亲自实践.6.2.3 IE人员在马表测时时,需站立于操作者左右方向2m以外的地方观察,尽量不要让操作者觉察或造成心理压力,使其潜心于工作,减少人为误差.6.2.4每道工序尽量选择多个操作者,持续观察5~20次(最少5次),记录、整理,结果填入IE现埸作业测定记录表(附件二).6.2.5 剔除异常值:(1)定性的判断: ←操作者的漏作、多作、故延; ↑观察值的漏记、误记; →外来干扰.(2)定量的计算: ←X-σ管制图n n(a)先求样本平均值X=ΣXi/n和标准差σ= Σ(Xi-X)2/ni=1 i=1(b)算出[X-2σ, X+2σ]区间,以确保95%的信赖水平;(c)剔除不在此区间的异常值;(d)重新以合理值计算样本平均值X.6.2.6采用100分制确定技能评比系数,即我们将普通熟练程度的操作者定为100分(通常将正常人30秒发一副扑克牌成四堆的速度或者4.8km/h的步行速度看作是普通熟练程度操作者的速度),技能评比系数主要包括以下几个方面: 1)工作经历2) 熟练程度3)动作连贯(一致)性 4)努力程度5)对质量的判断能力6)返工情形7)工作环境,IE时间研究人员依照下表«西屋法之考虑因素简表», 凭经验去量度.n6.2.7利用加权求和公式计算平均基本时间(AVERAGE BASIC TIME)=ΣBASICi=1TIMEi/n;基本时间(BASIC TIME)=观察时间×技能评比系数.6.2.8人的宽放时间可从以下几个方面考虑:(1)基本疲劳宽放率:男4%、女:5%,根据需要可适当增加以下几个项目的宽放率;负载0~22%,移动0~10%,视觉疲劳0~5%,温度、湿度0~10%,单调性工作0~4%,不正常的姿势(含站立) 0~7%,噪音/震荡0~5%,精神紧张 0~8%,需密切注意的工作 0~9%.(2)作业宽放3~5%(普通为3%).(3)私事宽放: 男5%、女:7% (因我公司有中休时间,故此项无需计算在内).管理宽放3~5%(普通为3%).6.2.9机器设备的宽放率主要包括(软性)故障、调校和维护,通常为0~10%.6.2.11综合以上,使用马表测时法的IE标准时间=平均基本时间×(1+宽放率).6.3 PTS法(预定时间标准方法)6.3.1使用PTS法确定标准工时比马表测时法确定标准时间准确,排除了人为因素造成的测试误差,因此可增加排线时工位时间的合理性,提高生产效率,便于准确计算生产成本.6.3.2便于分析工人的操作动作,以便优化生产操作动作,减小操作时间,提高生产效率,降低生产成本.6.3.3用PTS法确定的标准工时无需评比,无需宽放.6.3.4 PTS设定时间,其步骤如下:(1)将其细分为基本动作要素.(2)对于各动作要素,依PTS的动作时间标准表求得时间值.最后把时间值合成总计.6.3.5 PTS法有许多种,其中最具代表性、最常用的有M.T.M和MOD法两种.6.3.6 M.T.M(1)单位:M.T.M中采用一个特别的单位来计算时间,它的名字叫TMU(TimeMeasurement Unit),换算关系如下:1 T.M.U=0.00001 hour=0.0006 minute=0.036 second1 hour=100,000 TMU1minute=1667 TMU1second=27.8 TMU(2)M.T.M的使用方法针对我公司产品的特性,我们在制定标准时间时,采用的是M.T.M2分析方法.下面以M.T.M2 为例简单描述一下M.T.M的分析方法.M.T.M2有以下基本动作单元及相应代码:基本动作单元代号级别划分取(G ET) G GA GB GC放(P UT) P PA PB PC重抓(R EGRASP) R (A级最简单;加压(A PPLY PRESSURE) A B级是一般情况;眼光定位(E YE SPACE ACTION) E C级难度最高)脚步移动(F OOL SPACE MOTION) F走步(S TEP) S弯腰及伸直(B END AND ARISE) B绕弯(C RANK) C其中最重要的是取(GET)及放(PUT)动作,这里的取、放含义已经大为延拓,可做以下这样的理解:取(G ET) 到位并抓住或握住或随后松幵.放(P UT) 移动或者移动过程中定位.具有一定资历的IE时间分析员可将这些操作动作划分成上述的基本动作单元,然后根据下表去查索相应的动作单元操作时间,最后求总即可以得到该操作动作M.T.M标准时间.(3) M.T.M记录表(附件三).6.3.7 MOD(模特法)简介:MOD法是利用人机工程学的原理来工作的;(1)每一个动作均包含一些基本动作.(2)不同的人操作同一动作所需的时间基本相等.(3)工作时身体各部位所需时间是成倍关系.6.4 IE标准工时的所有数据均采用四舍五入法保留到小数点后面两位.6.5当制造相关课室课长对IE标准工时持有异议而拒绝会签时,IE相关人员可就该课长提出的问题与该课长一同到制造现埸核实,若仍无法达成一致意见, 可知会直属上司参与解决.6.6资料保存:6.6.1 IE标准工时更新后,更新前的IE标准工时由IE文员负责盖上过期文。

工业工程--标准工时

工业工程应用手册之标准工时一、标准工时的设定与应用二、时间研究三、标准工时四、标准工时之应用五、马表测试一,时间研究●泰勒1856-1915☉以马表测量为主。

进展工作研究及寻求改进式☉主:花费工作时间最少者即是最正确之工作法●吉尔柏思:☉研究操作者之动作,再去删除,合并,重组,简化等步骤。

使法最好。

☉主:能用最经济有效的法去完成工作,时间自然会减少。

二,标准工时1,定义;在一定标准条件下,以一定的作业法,由合格且受有良好训练的作业员,以正常的速度完成某项作业所需的时间。

2,标准工时围2.1工作条件:环境,设备,夹治具材料┈2.2作业法:加工式,操作次序,操作动作,操作布置,姿势┈2.3作业员:合格,受完全训练2.4速度:正常速度3,标准工时的维护3.1标准工时法的训练及查核3.2工作法,作业条件,设备,材料等改变时之报告制度设计。

3.3标准工时之诉怨回馈调查及改订。

3.4定期复查制度4.标准工时的构造正常工时=观测工时╳评比因素标准工时=正常工时╳〔1+放宽率〕=正常工时+宽放工时6.标准工时估算三.标准工时之应用1.能效管理:☉效率是对标准时间达成程度的指数,标准时间决定之后。

管理人员必须督导作业员在标准时间完成作业。

2.日程管理:制造部门依据标准时间计算出应生产的产品数量,安排人员设备的配置,日程方案,生产管理等工作,以达成要求的数量。

3.人员本钱计算:☉标准时间计算的根本数据。

4.工作绩效评估及奖金计算。

☉实施奖工制度必须籍由标准时间来衡量工作绩效,才能公平合理计算奖金。

5.设备能力:机器设备具有多少能力,必须依据标准工时来计算分析,以作为设备购置之依据,及来取适当之应变措施。

6.人员及负荷计算☉生产方案拟定后,可依据标准时间计算所需之人工小时及所需人员,而目前机器设备具有多少能力。

其负荷的情况都需依据标准工时来计算。

7.人机配合的计算☉依据标准时间,可适当安排人员及机器的配置以减少人力的浪费。