API521安全阀计算规定(中)

安全阀的选用和计算规定

安全阀的选用和计算规定一、安全阀的选用规定:1.按照规定的工作条件来选择安全阀的额定压力和流量。

必须根据设备的工作条件、操作特点和相应的规范标准来选择安全阀的额定压力,以确保它能在设备的工作压力范围内有效地保护设备。

2.根据工作介质的特性选择安全阀的材质。

不同的介质对安全阀的材质有不同的要求,如对腐蚀性介质,则需选择耐腐蚀材质制造的安全阀。

3.根据工作温度来选择安全阀的材质和密封材料。

工作温度对安全阀的选材和密封材料有直接影响,需要选择适合工作温度的材质来制造安全阀。

4.根据设备的工作流量和要求来选择安全阀的开启面积。

根据设备的流体流量大小和要求来选择安全阀的开启面积,以确保安全阀能够按要求有效地排放流体。

5.按照国家和行业标准来选择安全阀。

在选用安全阀时,应根据国家和行业标准来选择,确保安全阀符合国家和行业的规范要求。

二、安全阀的计算规定:1.根据设备的最大工作压力和流量来计算安全阀的额定压力和流量。

根据设备的最大工作压力和流量来计算安全阀的额定压力和流量需求,以确保安全阀能在设备工作压力范围内正常运行。

2.根据安全阀的结构和参数来进行压力计算。

安全阀还需要根据其结构和参数进行详细的压力计算,包括启闭压力、启闭压差、导程等,以确保它能够准确、可靠地工作。

3.根据设备的流体性质来选择安全阀的参数。

设备所使用的流体对安全阀的参数也有一定的影响,如流体的压缩系数、密度、黏度等,需要根据流体的性质来进行计算和选择。

4.按照国家和行业标准进行安全阀的计算。

安全阀的计算应按照国家和行业的标准进行,以确保安全阀的计算结果符合规范要求,保证设备的安全运行。

以上就是安全阀的选用和计算规定的相关内容,通过以上规定的选择和计算,可以确保安全阀能够正常、准确地运行,防止设备超压事故的发生。

管壳式换热器安全阀设计选型

管壳式换热器安全阀设计选型摘要通过举例分析管壳式换热器安全阀设计选型过程中由于各种因素引起的超压事故,给出各种事故工况下安全阀安全泄放量的计算方法,指导安全阀设计选型。

说明安全阀的准确设计需要有针对性,从而满足安全系统的技术性和经济性要求。

关键词管壳式换热器;安全阀;泄放量;设计选型1概述随着工艺现代化水平的不断提高,各类生产设备及生产流程的组织与配置越来越趋于大型化与复杂化,人们开始更加意识到安全的重要性。

在现代化工装置中,为了防止因系统超压而引发安全事故,工程设计中对安全系统的要求越来越高,安全阀的设计要求也越来越严格。

除了GB150中对于压力容器超压泄放装置的有关规定与要求外,国内外的一系列标准也对于安全泄放装置的设计选型及计算提出了更为详细的分类与规定。

2超压分析比较国内外关于安全泄放装置设计的标准,我们发现:GB150中对于盛装压缩气体或水蒸气及盛装液化气体等各类容器提出了安全泄放量的计算方法,但对于容器超压的原因未作具体划分;而在API520及API521中对于安全阀引起超压的原因作了更为详细的划分与分析,针对各种事故工况下的安全阀泄放量提出了不同的计算方法;在化工部标准HG/T20570.2中借鉴总结了国外标准并提出了下列十种事故工况下泄放量的计算方法:阀门误关闭、循环水故障、电力故障、不凝气积累、控制阀故障、过度热量输入、易挥发物料进入高温系统、换热器管破裂、化学反应失控、外部火灾。

在化工设备设计中,管壳式换热器是十分常见的设备之一,应用范围广泛。

在管壳式换热器的管程与壳程中,往往存在着较大的温差与压差。

因此,安全阀的设置对于管壳式换热器系统来说是必不可少的。

下面重点以管壳式换热器设计时在不同因素影响下安全阀安全泄放量的计算来进行分析,从而说明安全阀针对性设计选型的重要性。

3工况一:管程液体热膨胀以冷却器为例,壳程走热流体(气相或液相),管程走冷流体(如冷却水)。

当管程流体进出口阀门误关闭时,造成换热器内管程流体停滞,此时由于热流体持续加热管程,在长时间下可能致使管程液体发生热膨胀超压。

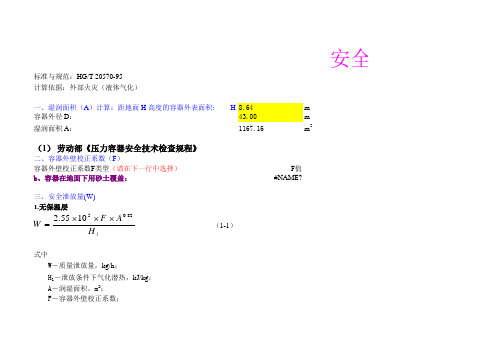

安全阀计算

标准与规范:HG/T 20570-95计算依据:外部火灾(液体气化)一、湿润面积(A )计算:距地面 H 高度的容器外表面积: H 8.64m容器外径 D :43.00m 湿润面积 A :1167.16m 2(1) 劳动部《压力容器安全技术检查规程》二、容器外壁校正系数(F )容器外壁校正系数F 类型(请在下一行中选择)F 值b、容器在地面下用砂土覆盖:#NAME?三、安全泄放量(W)1.无保温层(1-1)式中W -质量泄放量,kg/h ;H l -泄放条件下气化潜热,kJ/kg ; A-润湿面积,m 2;F-容器外壁校正系数;安全阀lH A F W 82.051055.2⨯⨯⨯=2.有保温层(1-2)式中λ-保温材料的导热系数,kJ/(m·h·℃);0.34kJ/(m·h·℃) d 0-保温材料厚度,m; 1.00m t-释放温度,℃;-162.80℃ H l -泄放条件下气化潜热,kJ/kg ;441.80kJ/kg;安全泄放量W LD :#NAME?kg/h 安全泄放量W API :#NAME?kg/h 安全泄放量NFPA :#NAME?kg/hlH d A t W ⨯⨯⨯-⨯=082.0)650(61.2λ(2)美国石油协会API-520二、容器外壁校正系数(F )容器外壁校正系数F 类型(请在下一行中选择)F 值b、容器有水喷淋设施:#NAME?* F 值的计算:(c 、d 工矿)(1-3)式中λ-保温材料的导热系数,kJ/(m·h·℃);0.335520kJ/(m·h·℃) d 0-保温材料厚度,m; 1.00m t-释放温度,℃;-162.80℃安全阀计算)4.904(102.406t d F -⨯⨯=-λ三、安全泄放量(W)(请在下一行中选择)2.其余情况(公式1-5)(1-4)(1-5)l H A F W 82.0510555.1⨯⨯⨯=l H A F W 82.051055.2⨯⨯⨯=(3)NFPA 59A二、容器外壁校正系数(F )容器外壁校正系数F 类型(请在下一行中选择)F 值d、地下储罐#NAME?* F 值的计算:(e 工矿)(1-6)式中U-绝热系统的总传热系数,从t到904.4℃的平均值,W /(m 2·℃);0.09W/(m2·℃) t-释放温度,℃;-162.8℃三、安全泄放量(W)()345004.904t U F -⨯=ln H H A F W +⨯⨯⨯=82.0710006.3(1-7)式中H n -冷罐的正常漏热量,W;73.3kwlnH H A F W +⨯⨯⨯=82.0710006.3。

安全阀计算公式来源

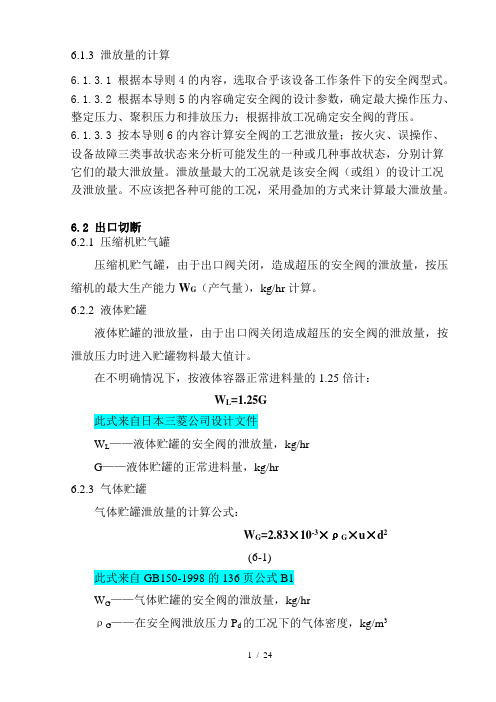

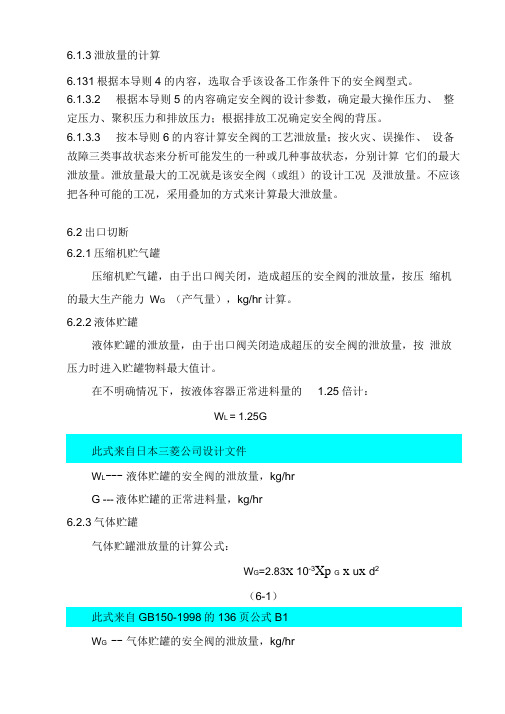

6.1.3 泄放量的计算6.1.3.1 根据本导则4的内容,选取合乎该设备工作条件下的安全阀型式。

6.1.3.2 根据本导则5的内容确定安全阀的设计参数,确定最大操作压力、整定压力、聚积压力和排放压力;根据排放工况确定安全阀的背压。

6.1.3.3 按本导则6的内容计算安全阀的工艺泄放量;按火灾、误操作、设备故障三类事故状态来分析可能发生的一种或几种事故状态,分别计算它们的最大泄放量。

泄放量最大的工况就是该安全阀(或组)的设计工况及泄放量。

不应该把各种可能的工况,采用叠加的方式来计算最大泄放量。

6.2 出口切断6.2.1 压缩机贮气罐压缩机贮气罐,由于出口阀关闭,造成超压的安全阀的泄放量,按压缩机的最大生产能力W G(产气量),kg/hr计算。

6.2.2 液体贮罐液体贮罐的泄放量,由于出口阀关闭造成超压的安全阀的泄放量,按泄放压力时进入贮罐物料最大值计。

在不明确情况下,按液体容器正常进料量的1.25倍计:W L=1.25G此式来自日本三菱公司设计文件W L——液体贮罐的安全阀的泄放量,kg/hrG——液体贮罐的正常进料量,kg/hr6.2.3 气体贮罐气体贮罐泄放量的计算公式:W G=2.83×10-3×ρG×u×d2(6-1)此式来自GB150-1998的136页公式B1W G——气体贮罐的安全阀的泄放量,kg/hrρG——在安全阀泄放压力P d的工况下的气体密度,kg/m3d——气体贮罐的进料管的内径,mmu——气体在管内的流速,m/s气体流速可按下述范围选取:一般气体:u=10 m/s~15 m/s饱和蒸汽:u=20 m/s~30 m/s过热蒸汽:u=30 m/s~60 m/s6.3 外部火灾6.3.1 外部火灾的考虑因素6.3.1.1 火焰高度只考虑火焰高度在7.5米(25英尺)以内的设备,火焰的高度是以地面或可积存液体物料的装置平台为计算基准,如果平台是格栅不能积存液体,则不能作为计算基准。

安全阀计算规定讲解

安全阀计算规定讲解安全阀计算规定1. 应⽤范围1.1 本规定仅适⽤于化⼯⽣产装置中压⼒⼤于0.2MPa的压⼒容器上防超压⽤安全阀的设置和计算,不包括压⼒⼤于100MPa的超⾼压系统。

适⽤于化⼯⽣产装置中上述范围内的压⼒容器和管道所⽤安全阀;不适⽤于其它⾏业的压⼒容器上⽤的安全阀,如各类槽车、各类⽓瓶、锅炉系统、⾮⾦属材料容器,以及核⼯业、电⼒⼯业等。

1.2计算⽅法引⾃《⼯艺设计⼿册》 (Q/SPIDI 3PR04-3-1998),使⽤本规定时,⼀般情况应根据本规定进⾏安全阀计算,复杂⼯况仍按《⼯艺设计⼿册》有关章节进⾏计算。

1.3 本规定提供了超压原因分析,使⽤本规定必须详细阅读该章节。

2. 计算规定的⼀般说明2.1安全阀适⽤于清洁、⽆颗粒、低粘度流体,凡必须安装泄压装置⽽⼜不适合安全阀的场所,应安装爆破⽚或安全阀与爆破⽚串联使⽤。

2.2 在⼯艺包设计阶段(PDP),应根据⼯艺装置的操作规范,按照本规定(见5.0章节),对本规定所列的每个⼯况进⾏分析,根据PDP的物流表,确定每个⼯况的排放量,填⼊安全阀数据表⼀。

2.3在基础设计阶段(BDP)和详细设计阶段(DDP),按照泄放量的计算书规定(见6.0章节),在安全阀数据表⼀的基础上,形成安全阀数据表⼆(数据汇总表)和安全阀数据表三。

安全阀数据表三作为条件提交有关专业。

3. 术语定义3.1 积聚(accumulation):在安全阀泄放过程中,超过容器的最⼤允许⼯作压⼒的压⼒,⽤压⼒单位或百分数表⽰。

最⼤允许积聚由应⽤的操作规范和⽕灾事故制定。

3.2 背压(back pressure):是由于泄放系统有压⼒⽽存在于安全阀出⼝处的压⼒,背压有固定的和变化的两种形式。

背压是附加背压和积聚背压之和。

3.3 附加背压(superimposed back pressure):当安全阀启动时,存在于安全阀出⼝的静压,它是由于其它阀排放⽽造成的压⼒,它有两种形式,固定的和变化的。

API标准(安全阀)综述

25 种 Ф 9.5( D ) ― Ф 146( T ) 43.55― 3.03 按流道直径明确 ·考虑导向装置以保证工作 可靠及密封性 ·阀座应紧固在阀体上,防 止阀座升起

≤ 80% 压 并 变 形 量

压 并 3 次 后 ≤ 0.5% H O ± 5% 根据压力―温度范围明确通 用结构材料 ·不允许用铸铁 ·用耐蚀材料

·工艺装备、试验设备以及 质量控制程序能保证产品性 能一致性 ·性能和排量验证应在 ASME 认可的实验室进行 ·每台安全阀进行起跳压力 和整定压力试验 ·用蒸汽试验,能力有限时 可用空气,但应校正

·用空气试验

·用水或其它合适的液体进 行试验 ·应具有足够尺寸及容量

· 0.9PS 空气

· 0.9PS 同工作介质性质

压力容器 安全阀部分(2001年) • ASME PTC 25 泄压装置—性能试验规范(2001年)

API 标准(安全阀)特点

• 对安全阀的结构设计、排量计算、规格、压力级、 材料、制造、试验、运输及安装,均有完整的、 全面的基本要求

• 安全阀的规格、品种多——便于选择合理规格的 安全阀 14种流道直径(D-T) 6种压力级(150-2500 lb) 25种规格

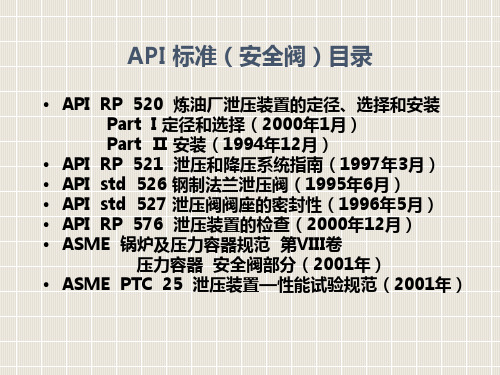

api标准安全阀目录apirp520炼油厂泄压装置的定径选择和安装part定径和选择2000年1月partapirp521泄压和降压系统指南1997年3月apistd526钢制法兰泄压阀1995年6月apistd527泄压阀阀座的密封性1996年5月apirp576泄压装置的检查2000年12月asme锅炉及压力容器规范第viii卷压力容器安全阀部分2001年asmeptc25泄压装置性能试验规范2001年api标准安全阀特点对安全阀的结构设计排量计算规格压力级材料制造试验运输及安装均有完整的全面的基本要求安全阀的规格品种多便于选择合理规格的安全阀14种流道直径dt6种压力级1502500lb25种规格对安全阀的制造和试验要求制造厂的条件工艺装备试验设备质量控制程序安全阀性能试验条件试验装置和容器应有足够尺寸和容量nbbi关于安全阀试验装置的图表nbbi关于安全阀试验装置的图表apirp576附录b国内安全阀市场执行api标准中存在的问题不是完整的全面的执行api标准结构设计不合理流道直径出口尺寸弹簧稳定性处理试验容器容积vm001415整定压力psmpa150150启跳压力pdmpa152152回座压力prmpa112130开启高度hmm机械特性未见异常安全阀标准比较标准项目jbgbapiasme规格2012595d146t面积比出口流道4133064355303压力温度等级按流道直径明确机械要求阀座应固定在阀体上不得松动考虑导向装置以保证工作可靠及密封性阀座应紧固在阀体上防止阀座升起负荷偏差1010最大负荷下变形量80压并变形量80压并变形量最大负荷下切应力80极限切应力永久变形整定压力调整范围1555结构材料根据压力温度范围明确通用结构材料阀座阀瓣本体材料的抗腐蚀性能应不低于阀体材不允许用铸铁用耐蚀材料应具有良好的耐磨与抗腐蚀性能用耐蚀材料弹簧防锈处理防锈处理用耐蚀材料或耐蚀涂层标准项目jbgbapiasme工艺装备试验设备以及质量控制程序能保证产品性能一致性认证性能和排量验证应在asme认可的实验室进行内容每台安全阀进行整定压力试验每台安全阀进行整定压力试验每台安全阀进行起跳压力和整定压力试验蒸汽介质饱和蒸汽用蒸汽试验用蒸汽试验能力有限时可用空气但应校正气体介质空气用空气蒸汽或其它气体用空气试验性能试验流体介质用水或其它已知性质液体进行试验用水或其它合适的液体进行试验试验装置应具有足够尺寸及容量压力09p

(完整word版)API520-安全阀计算PART1(中文版)

炼油厂泄压装置的定径、选择和安装第Ⅰ部分定径和选择1引言1.1范围本推荐方法适用于炼油厂及相关工业中最大允许工作压力为15psig(103kPag)或更高的设备所用泄压装置的定径与选择。

本方法所涉及泄压装置是对无火压力容器和相关设备进行保护,防止因操作故障和火灾而出现超压。

本方法包括基本定义、各种泄压装置的操作特性和应用方面的资料以及基于牛顿型流体稳态流动时泄压装置的定径程序和方法。

泄压装置仅用于容器的超压保护,对极端高温环境如火灾情况下容器的结构故障并不提供保护。

参阅API RP 521中有关降压及限制热输入的相应资料。

API Std 2000所涉及的常压、低压储罐及用于运输散装产品的压力容器或集装箱不在本方法内容之列。

受火压力容器超压保护规范的相关内容在ASME《锅炉与压力容器规范》第Ⅰ卷及ASME B31.1中,本方法并不涉及此内容。

1.2术语1.2.1至1.2.3对本方法中有关泄压装置及其尺寸特性和操作特性的术语予以定义。

确切的讲,这些术语是出现在各节正文和相应的说明中。

1.2.1泄压装置1.2.1.1泄压装置( pressure relief device ):是靠进口静压驱动,在出现事故或工况不正常时开启,以防止内部流体压力的上升超过规定数值。

该装置也能设计成防止过量的内部真空。

该装置可以是泄压阀、非重新闭合泄压装置或真空解除阀。

1.2.1.2泄压阀( pressure relief valve ):是一种能开启泄压后关闭以防止工况恢复正常后流体继续流出的泄压装置。

a.泄放阀( relief valve )是一种由阀上游的静压驱动的弹簧载荷式泄压阀。

阀的升程,通常与超过开启压力的压力增加值成正比。

泄放阀主要用于不可压缩流体。

【液体】b.安全阀( safety valve )是一种由阀上游的静压驱动,具有快速开启或突跳特性的弹簧载荷式泄压阀。

安全阀通常用于可压缩流体。

【气体】c.安全泄放阀( safety relief valve )是一种根据用途之不同,可用作安全阀,亦可用作泄放阀的弹簧载荷式泄压阀。

关于安全阀排放量的计算公式

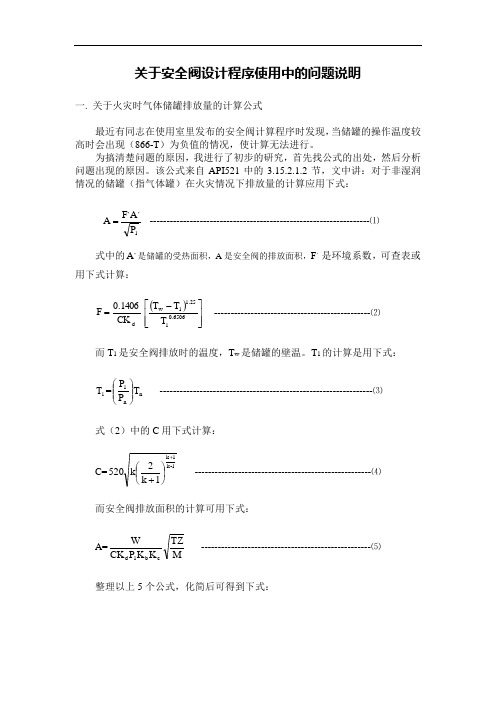

关于安全阀设计程序使用中的问题说明一. 关于火灾时气体储罐排放量的计算公式最近有同志在使用室里发布的安全阀计算程序时发现,当储罐的操作温度较高时会出现(866-T )为负值的情况,使计算无法进行。

为搞清楚问题的原因,我进行了初步的研究,首先找公式的出处,然后分析问题出现的原因。

该公式来自API521中的3.15.2.1.2节,文中讲:对于非湿润情况的储罐(指气体罐)在火灾情况下排放量的计算应用下式:1,,P A F A =------------------------------------------------------------------⑴式中的,A 是储罐的受热面积,A 是安全阀的排放面积,F ,是环境系数,可查表或用下式计算:dCK 1406.0F =()⎥⎥⎦⎤⎢⎢⎣⎡-6506.0125.11w T T T -----------------------------------------------⑵而T 1是安全阀排放时的温度,T w 是储罐的壁温。

T 1的计算是用下式:1T =n n 1T PP ⎪⎪⎭⎫ ⎝⎛ ----------------------------------------------------------------⑶式(2)中的C 用下式计算:C=1-k 1k 1k 2k 520+⎪⎭⎫⎝⎛+ -----------------------------------------------------⑷而安全阀排放面积的计算可用下式: A=MTZK K P CK W cb 1d ---------------------------------------------------⑸整理以上5个公式,化简后可得到下式:W=0.1406()⎪⎪⎭⎫⎝⎛-1.1506125.11,1T T Tw A MP ------------------------------------⑹ 上式换算为公制就是我们应用的公式:换算过程是:英制公式中温度单位是:兰氏R ,1RK=0.5556K ;1ft 2=0.3048m 2 1 pou/in 2=6.8947kpa 1 lb/h=0.45359kg/h 整理得下式:()() 1.251 1.150611.2511.150611110.304820.5556W 0.4535910.5556T W W A T T T A T T W ⎡⎤⎡⎤-⨯⎥⎢⎥⎣⎦⎥⨯=⎥⎡⎤⨯⎥⎢⎥⎣⎦⎣⎦⎤-=⎥⎥⎦换为我们标准中的符号得:W=8.765M P 1⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫ ⎝⎛-25.11506.111w T T T A --------------------------------------⑺在API521的文字说明中,编者强调对F ,的数值推荐最小值是0.01,又说当最小值未知时,可以使用0.045来计算。

安全阀规定

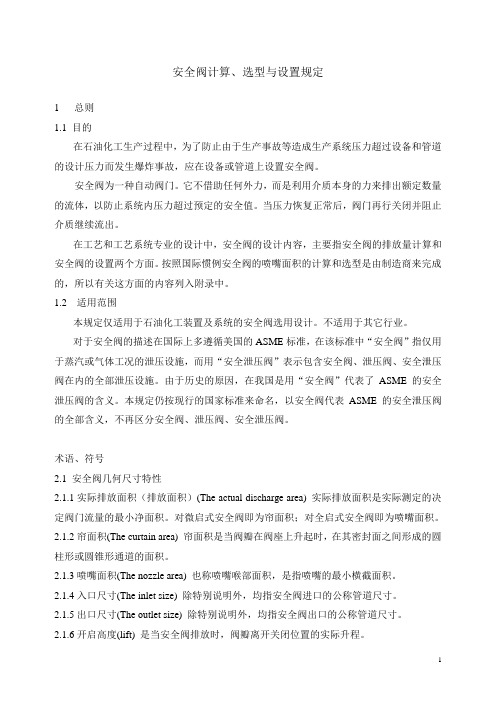

安全阀计算、选型与设置规定1总则1.1 目的在石油化工生产过程中,为了防止由于生产事故等造成生产系统压力超过设备和管道的设计压力而发生爆炸事故,应在设备或管道上设置安全阀。

安全阀为一种自动阀门。

它不借助任何外力,而是利用介质本身的力来排出额定数量的流体,以防止系统内压力超过预定的安全值。

当压力恢复正常后,阀门再行关闭并阻止介质继续流出。

在工艺和工艺系统专业的设计中,安全阀的设计内容,主要指安全阀的排放量计算和安全阀的设置两个方面。

按照国际惯例安全阀的喷嘴面积的计算和选型是由制造商来完成的,所以有关这方面的内容列入附录中。

1.2 适用范围本规定仅适用于石油化工装置及系统的安全阀选用设计。

不适用于其它行业。

对于安全阀的描述在国际上多遵循美国的ASME标准,在该标准中“安全阀”指仅用于蒸汽或气体工况的泄压设施,而用“安全泄压阀”表示包含安全阀、泄压阀、安全泄压阀在内的全部泄压设施。

由于历史的原因,在我国是用“安全阀”代表了ASME的安全泄压阀的含义。

本规定仍按现行的国家标准来命名,以安全阀代表ASME的安全泄压阀的全部含义,不再区分安全阀、泄压阀、安全泄压阀。

术语、符号2.1 安全阀几何尺寸特性2.1.1实际排放面积(排放面积)(The actual discharge area) 实际排放面积是实际测定的决定阀门流量的最小净面积。

对微启式安全阀即为帘面积;对全启式安全阀即为喷嘴面积。

2.1.2帘面积(The curtain area) 帘面积是当阀瓣在阀座上升起时,在其密封面之间形成的圆柱形或圆锥形通道的面积。

2.1.3喷嘴面积(The nozzle area) 也称喷嘴喉部面积,是指喷嘴的最小横截面积。

2.1.4入口尺寸(The inlet size) 除特别说明外,均指安全阀进口的公称管道尺寸。

2.1.5出口尺寸(The outlet size) 除特别说明外,均指安全阀出口的公称管道尺寸。

2.1.6开启高度(lift) 是当安全阀排放时,阀瓣离开关闭位置的实际升程。

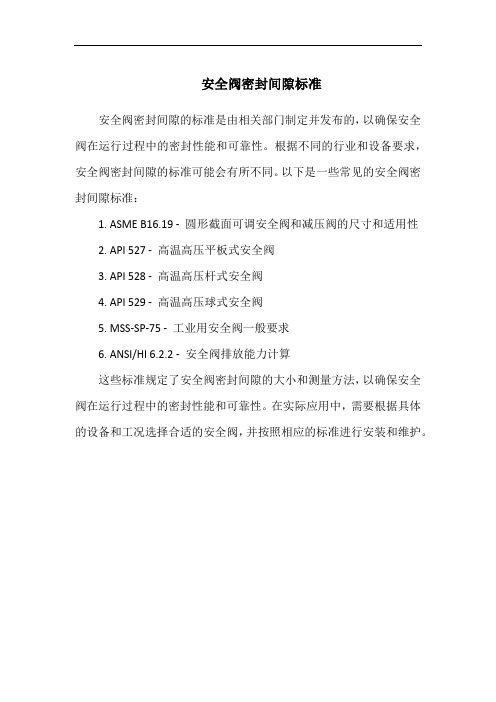

安全阀密封间隙标准

安全阀密封间隙标准

安全阀密封间隙的标准是由相关部门制定并发布的,以确保安全阀在运行过程中的密封性能和可靠性。

根据不同的行业和设备要求,安全阀密封间隙的标准可能会有所不同。

以下是一些常见的安全阀密封间隙标准:

1. ASME B16.19 -圆形截面可调安全阀和减压阀的尺寸和适用性

2. API 527 -高温高压平板式安全阀

3. API 528 -高温高压杆式安全阀

4. API 529 -高温高压球式安全阀

5. MSS-SP-75 -工业用安全阀一般要求

6. ANSI/HI 6.2.2 -安全阀排放能力计算

这些标准规定了安全阀密封间隙的大小和测量方法,以确保安全阀在运行过程中的密封性能和可靠性。

在实际应用中,需要根据具体的设备和工况选择合适的安全阀,并按照相应的标准进行安装和维护。

API_521安全阀计算规定-推荐下载

安全阀计算规定中国石化集团公司上海医药工业设计院2001年10月12日1.应用范围1.1 本规定仅适用于化工生产装置中压力大于0.2MPa的压力容器上防超压用安全阀的设置和计算,不包括压力大于100MPa的超高压系统。

适用于化工生产装置中上述范围内的压力容器和管道所用安全阀;不适用于其它行业的压力容器上用的安全阀,如各类槽车、各类气瓶、锅炉系统、非金属材料容器,以及核工业、电力工业等。

1.2计算方法引自《工艺设计手册》(Q/SPIDI 3PR04-3-1998),使用本规定时,一般情况应根据本规定进行安全阀计算,复杂工况仍按《工艺设计手册》有关章节进行计算。

1.3本规定提供了超压原因分析,使用本规定必须详细阅读该章节。

2.计算规定的一般说明2.1安全阀适用于清洁、无颗粒、低粘度流体,凡必须安装泄压装置而又不适合安全阀的场所,应安装爆破片或安全阀与爆破片串联使用。

2.2 在工艺包设计阶段(PDP),应根据工艺装置的操作规范,按照本规定(见5.0章节),对本规定所列的每个工况进行分析,根据PDP的物流表,确定每个工况的排放量,填入安全阀数据表一。

2.3在基础设计阶段(BDP)和详细设计阶段(DDP),按照泄放量的计算书规定(见6.0章节),在安全阀数据表一的基础上,形成安全阀数据表二(数据汇总表)和安全阀数据表三。

安全阀数据表三作为条件提交有关专业。

3.0 术语定义3.1积聚(accumulation):在安全阀泄放过程中,超过容器的最大允许工作压力的压力,用压力单位或百分数表示。

最大允许积聚由应用的操作规范和火灾事故制定。

3.2背压(back pressure):是由于泄放系统有压力而存在于安全阀出口处的压力,背压有固定的和变化的两种形式。

背压是附加背压和积聚背压之和。

3.3附加背压(superimposed back pressure):当安全阀启动时,存在于安全阀出口的静压,它是由于其它阀排放而造成的压力,它有两种形式,固定的和变化的。

api521安全阀计算规定

安全阀计算规定中国石化集团公司上海医药工业设计院2001年10 月12 日1.应用范围1.1本规定仅适用于化工生产装置中压力大于0.2MPa 的压力容器上防超压用安全阀的设置和计算,不包括压力大于100MPa 的超高压系统。

适用于化工生产装置中上述范围内的压力容器和管道所用安全阀;不适用于其它行业的压力容器上用的安全阀,如各类槽车、各类气瓶、锅炉系统、非金属材料容器,以及核工业、电力工业等。

1.2计算方法引自《工艺设计手册》(Q/SPIDI 3PR04-3-1998),使用本规定时,一般情况应根据本规定进行安全阀计算,复杂工况仍按《工艺设计手册》有关章节进行计算。

1.3 本规定提供了超压原因分析,使用本规定必须详细阅读该章节。

2.计算规定的一般说明2.1安全阀适用于清洁、无颗粒、低粘度流体,凡必须安装泄压装置而又不适合安全阀的场所,应安装爆破片或安全阀与爆破片串联使用。

2.2在工艺包设计阶段(PDP),应根据工艺装置的操作规范,按照本规定(见5.0 章节),对本规定所列的每个工况进行分析,根据PDP 的物流表,确定每个工况的排放量,填入安全阀数据表一。

2.3在基础设计阶段(BDP)和详细设计阶段(DDP),按照泄放量的计算书规定(见6.0章节),在安全阀数据表一的基础上,形成安全阀数据表二(数据汇总表)和安全阀数据表三。

安全阀数据表三作为条件提交有关专业。

3.0 术语定义3.1积聚(accumulaten):在安全阀泄放过程中,超过容器的最大允许工作压力的压力,用压力单位或百分数表示。

最大允许积聚由应用的操作规范和火灾事故制定。

3. 2背压(back pressure:是由于泄放系统有压力而存在于安全阀出口处的压力,背压有固定的和变化的两种形式。

背压是附加背压和积聚背压之和。

3. 3 附加背压(superimposed back pressure:当安全阀启动时,存在于安全阀出口的静压,它是由于其它阀排放而造成的压力,它有两种形式,固定的和变化的。

API521安全阀计算规定

该值时,安全阀将动作。 3.9 操作压力( operation pressure):容器通常操作时的压力。压力 容器的设计通常有一最大允许工作压力, 它为操作压力提供合适的余 量,以阻止安全阀不合需要的打开。 3.10 泄放条件( relieving conditions):用于表示安全阀超压时的进 口压力和温度。 泄放压力等于安全阀的设定压力加超压, 泄放温度为 泄放条件下的流体温度, 它可能高于操作温度, 也可能低于操作温度。 3.11 回座压差( blowdown):设定压力与安全阀关闭压力之差,用 设定压力的百分数或用压力单位表示。

控制阀进口可能有一根或多根进口管线。对于只有一根进口管线 的控制阀,只考虑全开位置,而不考虑控制阀发生故障的位置。控制 阀打开,也可能是仪表发生故障或误操作引起的。 对于有多根进口管 线的控制阀系统, 应保证在这些管线上的任何一个控制阀应在它的正 常操作位置, 因此,泄放量是预期的最大进口流量与正常出口流量之 差,假设条件是: 这系统中一个控制阀关闭,而其他控制阀仍在正常

计算任何工况的泄放量,不考虑因控制阀而引起泄放,也就是控 制阀所在的位置, 应能保证正常工艺流量通过。 正常的阀门位置首先 是考虑设计能力和系统关闭的工况,而不是考虑事故。因此,如果流 过控制阀的条件不改变 (见 5.7.5),就要修改这些控制阀的正常流量, 更改泄放条件,保证下游系统能处理增加的流量。 5.7.3 控制阀进口

9

5.3.5 百叶窗关闭 空冷器的百叶窗关闭, 就是整个冷媒发生故障, 泄放量计算同 5.3.2

及 5.3.3。百叶窗关闭可能来自自动控制发生故障,机械联接发生故 障,或者在手动位置的百业窗发生破坏结构性的振动。

5.3.6 顶部回流 在大多数情况下,例如:泵关闭或阀门关闭都会引起回流发生故

安全阀各个工况计算

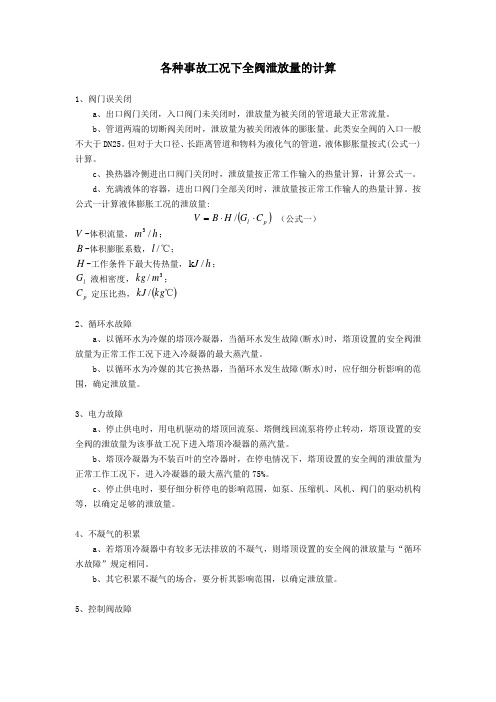

各种事故工况下全阀泄放量的计算1、阀门误关闭a 、出口阀门关闭,入口阀门未关闭时,泄放量为被关闭的管道最大正常流量。

b 、管道两端的切断阀关闭时,泄放量为被关闭液体的膨胀量。

此类安全阀的入口一般不大于DN25。

但对于大口径、长距离管道和物料为液化气的管道,液体膨胀量按式(公式一)计算。

c 、换热器冷侧进出口阀门关闭时,泄放量按正常工作输入的热量计算,计算公式一。

d 、充满液体的容器,进出口阀门全部关闭时,泄放量按正常工作输人的热量计算。

按公式一计算液体膨胀工况的泄放量:()p l C G H B V ⋅⋅=/ (公式一)V -体积流量,h m /3;B -体积膨胀系数,℃/l ;H -工作条件下最大传热量,h J /k ;l G -液相密度,3/m kg ;p C -定压比热,()℃kg kJ /2、循环水故障a 、以循环水为冷媒的塔顶冷凝器,当循环水发生故障(断水)时,塔顶设置的安全阀泄放量为正常工作工况下进入冷凝器的最大蒸汽量。

b 、以循环水为冷媒的其它换热器,当循环水发生故障(断水)时,应仔细分析影响的范围,确定泄放量。

3、电力故障a 、停止供电时,用电机驱动的塔顶回流泵、塔侧线回流泵将停止转动,塔顶设置的安全阀的泄放量为该事故工况下进入塔顶冷凝器的蒸汽量。

b 、塔顶冷凝器为不装百叶的空冷器时,在停电情况下,塔顶设置的安全阀的泄放量为正常工作工况下,进入冷凝器的最大蒸汽量的75%。

c 、停止供电时,要仔细分析停电的影响范围,如泵、压缩机、风机、阀门的驱动机构等,以确定足够的泄放量。

4、不凝气的积累a 、若塔顶冷凝器中有较多无法排放的不凝气,则塔顶设置的安全阀的泄放量与“循环水故障”规定相同。

b 、其它积累不凝气的场合,要分析其影响范围,以确定泄放量。

5、控制阀故障a 、安装在设备出口的控制阀,发生故障时若处于全闭位置,则所设安全阀的泄放量为流经此控制阀的最大正常流量。

b 、安装在设备入口的控制阀,发生故障时若处于全开位置时:(1) 对于气相管道,如果满足低压侧的设计压力小于高压侧的设计压力的2/3,则安全阀的泄放量应按式(公式二)计算:()()2/121/3.3171T G P C C W g h v v -= (公式二)W -质量泄放流量,h kg /;1v C -控制阀v C 值;2v C -控制阀最小流量下的v C 值;h P -高压侧工作压力,Mpa ;g G -气相密度,3/m kg ;T -泄放温度,K如果高压侧物料有可能向低压侧传热,则必须考虑传热的影响。

安全阀的选用和计算规定

图1-3-2 弹簧封闭带扳手全启式安全阀 注 : 各 部 件 名 称 同 图 1-3-1

图 1-3-3弹 簧 封 闭 微 启 式 安 全 阀 1-保 护 罩 ; 2-调 整 螺 杆 ; 3-阀 杆 ; 4-弹 簧 5-阀 盖 ; 6-导 向 套 ; 7、 阀 瓣 ; 8-衬 套 ; 9-调 节 阀 ; 10-阀 体

安全阀的选用和计算规定 日 期 2004 年 11月 1日

共 32 页 第 8 页

注 : 1、 与 ASME锅 炉 压 力 容 器 规 程 和 《 压 力 容 器 安 全 技 术 监 察 规 程 , 1990》 基本一致;

2、 所 示 压 力 条 件 是 安 装 在 容 器 的 安 全 阀 条 件 ; 3、 操 作 压 力 可 高 于 或 低 于 90%; 4、 回 座 和 压 差 应 参 照 ASME规 程 有 关 章 节 。

6

中国石油天然气 华东勘察设计研究院

参考资料

编号 : ck003-2004

安全阀的选用和计算规定 日 期 2004 年 11月 1日

共 32 页 第 4 页

图 1-3-1弹 簧 封 闭 全 启 式 安 全 阀

1-保 护 罩 ; 2-调 整 螺 杆 ; 3-阀 杆 ; 4-弹 簧 5-阀 盖 ; 6-导 向 套 ; 7、 阀 瓣 ; 8-反 冲 盘 ; 9-调 节 阀 ; 10-阀 体 ; 11-阀 座

单阀

多阀

项目

定压,%* 积大积聚压,%* 定压,%* 最大积聚压,%*

非着火:第一阀

100

10

100

16

另一个或多个阀

-

-

105

16

着火:第一个阀

100

20

100

化工工程计算-安全阀泄放面积计算帮助文档API 520 — 2014-易算云科技

易算云安全阀的设计计算API 520 —20141. 易算云计算软件简介安全阀是容器安全泄放装置的一种,主要配备于压力容器上,应对容器可能出现的超压情况。

安全阀一般由弹簧作用,当入口处静压超过其设定压力时,阀瓣上升以泄放被保护系统的超压。

本计算适用于安装单个泄放装置,不包括两相流泄放。

2. 易算云计算软件参考标准API 520, Sizing, Selection, and Installation of Pressure-relieving Devices API 521, Pressure-relieving and Depressuring SystemsAPI 526, Flanged Steel Pressure-relief Valves3. 易算云计算过程3.1 安全阀设定压力安全阀设定压力(P S)系指,当安全阀入口处的静压达到该值时,安全阀将动作。

安全阀保护的系统内有可能存在两个以上的压力设备,再考虑到其中的管道和阀门,安全阀的设定压力要求不大于被保护系统内的最低设计压力。

另外,若已知设备或管道的最高允许工作压力(Maximum Allowable Working Pressure, MAWP),可用最高允许工作压力来替代设计压力。

3.2 允许超压与泄放压力超压指超过泄压装置设定压力的压力,在压力泄放装置排放期间,允许容器内压力超过容器的最大允许工作压力(或者是设计压力),该压力的增值即是允许超压(Accum%),通常用百分数来表示。

依据API 520之规定,对于单阀泄放系统而言,火灾事故工况的允许超压为21%,其他为10%。

泄放压力(P1)系指安全阀阀芯升到最大高度后,阀入口处的压力。

泄放压力等于设定压力加允许超压。

P1= P S X (1 + Accum%) (1) 对于单阀泄压系统,安全阀与容器有关的压力如下:表1 安全阀与容器的压力关系表 1 表明了不同情况下,被保护系统设置安全阀的最大泄放压力、最大设定压力与被保护系统的最低设计压力之间的数值关系。

2020年(冶金行业)安全阀的设置和选用

(冶金行业)安全阀的设置和选用安全阀的设置和选用HG/T20570.2—951应用范围1.0.1本规定仅适用于化工生产装置中压力大于0.2MPa的压力容器上防超压用安全阀的设置和计算,不包括压力大于100MPa的超高压系统。

适用于化工生产装置中上述范围内的压力容器和管道所用安全阀;不适用于其它行业的压力容器上用的安全阀,如各类槽车、各类气瓶、锅炉系统、非金属材料容器,以及核工业、电力工业等。

1.0.2计算方法引自《压力容器安全技术监察规程》和API壹520(见2.3节),在使用本规定时,应采用同壹个规范来进行泄放量和泄放面积的计算。

2名词2.0.1安全阀由弹簧作用或由导阀控制的安全阀。

当入口处静压超过设定压力时,阀瓣上升以泄放被保护系统的超压,当压力降至回座压力时,可自动关闭的安全泄放阀。

2.0.2导阀控制主阀动作的辅助压力泄放阀。

2.0.3全启式安全阀当安全阀入口处的静压达到其设定压力时,阀瓣迅速上升至最大高度,最大限度地排出超压的物料。

壹般用于可压缩流体。

阀瓣的最大上升高度不小于喉径的1/20~1/40。

2.0.4微启式安全阀当安全阀入口处的静压达到其设定压力时,阀瓣位置随入口压力的升高而成比例的升高,最大限度地减少应排出的物料。

壹般用于不可压缩流体。

阀瓣的最大上升高度不小于喉径的1/20~1/40。

2.0.5弹簧式安全阀由弹簧作用的安全阀。

其设定压力由弹簧控制,其动作特性受背压的影响。

2.0.6背压平衡式安全阀由弹簧作用的安全阀。

其设定压力由弹簧控制,用活塞或波纹管减少背压对其动作性能的影响。

2.0.7导阀式安全阀由导阀控制的安全阀。

其设定压力由导阀控制,其动作性能基本上不受背压的影响。

当导阀失灵时,主阀仍能在不超过泄放压力时自动开启,且排出全部额定泄放量。

2.0.8主安全阀主安全阀是被保护系统的主要安全泄放装置,其泄放面积是基于最大可能事故工况下的泄放量。

2.0.9辅助安全阀辅助安全阀(有时多于壹个)是主安全阀的辅助装置,提供除主安全阀以外的附加泄放面积。

安全阀计算公式的来源2008

6.1.3泄放量的计算6.131根据本导则4的内容,选取合乎该设备工作条件下的安全阀型式。

6.1.3.2 根据本导则5的内容确定安全阀的设计参数,确定最大操作压力、整定压力、聚积压力和排放压力;根据排放工况确定安全阀的背压。

6.1.3.3 按本导则6的内容计算安全阀的工艺泄放量;按火灾、误操作、设备故障三类事故状态来分析可能发生的一种或几种事故状态,分别计算它们的最大泄放量。

泄放量最大的工况就是该安全阀(或组)的设计工况及泄放量。

不应该把各种可能的工况,采用叠加的方式来计算最大泄放量。

6.2出口切断6.2.1压缩机贮气罐压缩机贮气罐,由于出口阀关闭,造成超压的安全阀的泄放量,按压缩机的最大生产能力W G(产气量),kg/hr计算。

6.2.2液体贮罐液体贮罐的泄放量,由于出口阀关闭造成超压的安全阀的泄放量,按泄放压力时进入贮罐物料最大值计。

在不明确情况下,按液体容器正常进料量的 1.25倍计:W L =1.25GW L--- 液体贮罐的安全阀的泄放量,kg/hrG --- 液体贮罐的正常进料量,kg/hr6.2.3气体贮罐气体贮罐泄放量的计算公式:W G=2.83X 10-3Xp G x u x d2(6-1)W G -- 气体贮罐的安全阀的泄放量,kg/hrP G――在安全阀泄放压力P d的工况下的气体密度,kg/m3d ----- 气体贮罐的进料管的内径,mmu――气体在管内的流速,m/s气体流速可按下述范围选取:一般气体:u=10 m/s~ 15 m/s饱和蒸汽:u=20 m/s~ 30 m/s过热蒸汽:u=30 m/s~ 60 m/s6.3 外部火灾6.3.1 外部火灾的考虑因素6.3.1.1 火焰高度只考虑火焰高度在7.5 米(25 英尺)以内的设备,火焰的高度是以地面或可积存液体物料的装置平台为计算基准,如果平台是格栅不能积存液体,则不能作为计算基准。

6.3.1.2 设备的受热面积只考虑存有液体的部分,统一称湿表面积,在计算设备湿表面积时,是计算整台设备的湿表面积。