用球刀加工斜面

立铣刀与球刀平行精铣斜面或曲面的质量比较分析

摘要 :斜面或 曲面零件的加工在企业生产 中占有一定量 比例 ,企业常采用球刀和立铣 刀平行铣 削精加 工,不 过 目 前 这两种 不同 刀具在 加工时如何 选择还停 留在经验层 面。以斜面平行 精铣为分析模 型 ,从理论 上分析 了两种 刀具精加工 的表面质量影 响因 素 ,又通过实验观察 验证 了理论 分析 ,并得出了两种不同刀具平行精铣斜面或 曲面的选择 条件 ,为企业 工艺 制定 提供了科 学依

e n d mi l l a n d b a l l e n d mi l l ,h o we v e r , wo r k e r s i n c o mp a n y U S e t he t wo k i n d o f t o o l e x p e r i e n t i a l l y . P a r a l l e l i f n e mi l l i n g o f a n g u l a r s u r f a c e

精密磨床各种斜度的加工方法 (1)

各种斜度的加工方法对于我们在加工工件插破时,主要有两种方法:一种是用正弦磁器加工;一种是在砂轮上直接修斜度。

一.利用正弦磁器 (如右图)在加工一些斜度面面积较大时,我们一般采用正弦磁器来加工如右图的工件,在加工斜度前先在工件的E点划一条线,然后把正弦磁器的角度调到工件所需的角度,当砂轮和工件相接触时(即A点时)将机台X轴归零,算出H值(即Sina AE),H值即是砂轮所要进的数,加工过程中应把X轴的进刀量与所画的线结合起来对比加工。

二.修砂轮法对于一些斜度大,斜面面积小且斜度在槽内面,用修砂轮法是比较方便的。

1.加工如右图(A)的工件时,把砂轮的底部修成工件上所需的角度(砂轮上的斜度宽必须大于或等于L值);把工件校平砂轮的侧面与工件的D面碰刀归零,Y轴进到E点(如右图B)当砂轮碰到工件的A点时,X轴归零,然后X轴进刀到F点,这样工件的斜度就加工出来了。

2.加工如右图(图C)的插破斜度方法一:把砂轮的侧面修成a0且砂轮上斜度的高度h与工件上斜度的高h相等,如图c ,首先砂轮的底部与工件的B面碰刀并归零,然后砂轮的底部下到C点,C注意:在实际加工过程中Y轴在进刀时应少进0.03~0.05mm,先相加工然后进到实数精加工)方法二:如右图d把砂轮的侧面修成a0,但砂轮上的斜度的高h大于工件上斜度的高度h,首先用砂轮的底部在B面与工件的A面碰到,当砂轮碰到F点时Y轴归零,把砂轮升起,Y轴进到E点,X轴进到零(注意:在实际加工时,Y轴应少进0.03~0.05mm,先粗加工,然后进到实数精加工),工件所需的斜度即加工出来了,此种加工方法的好处是当精加工完毕,如果有R角,可以到砂轮的底部R角修掉,然后把工件的R角清掉。

当工件上有多处相同的斜度时,我们在加工前在平台上校一平面度和垂直度都好的挡块,连加工完图中的E处时,把工件的A面与挡块贴紧就可以直接下刀加工G处。

砂轮斜度修整的正确方法1.砂轮的斜度是用角度修器来修出的,角度修整器的工作原理是运用正弦定理。

1数控机床适用于(.doc

选择题1.数控机床适用于()生产A大型零件B小型高精密零件c中小批量复杂形体零件 D大批量零件2.XK6132是常用洗床型号,其数字32表示()A工作台面宽度320mm B工作台行程320mmC主轴最高转速320 mm D工作台面长度320mm3.数控铣床主轴转速S的单位是()A mm /minB mm /rC r /minD mm/ s4.在数控铣床中,选择平面的默认指令是()A G16B G17C G18D G195.圆弧指令中的I表示()A圆心的坐标在X轴的分量B圆心的坐标在y轴的分量C圆心的坐标在Z轴的分量D半径6.MDI运转可以()A通过操作面板的输入一段指令并执行程序段B完整的执行当前程序号的程序段C按手动键操作机床D按单段方式执行7.铣床工作过程中运动是()A工作台进给B铣刀旋转C工件移动D刀具移动8.工人在一个工作地点连续加工完成零件一部分的机械加工工艺过程名称称为()A安装B工序C工步D工作过程9.铣床FAUN系统中,公英制的设定指令是()A 10,G11B G96,G97C G98,G99D G20,G2110.数控铣床开机是,一般要进行回参考点操作,其目的是要()A换刀,准备开始加工B建立机床坐标系C建立局部坐标系CA.B.C都是11.铣床CNC中,R基准面一般是指()AXY面BYZ面C工件的表面D离工件一定距离的XY面12.在铣床上镗孔,若孔壁出现振纹,主要原因是()A工件台移距不准确B镗刀刀尖圆弧半径较小C镗刀杆刚性差或工作台进给是爬行D镗刀杆太短13.下列代码中与MO1功能相同的是()A M00B M02C M03D MO414.下列钻孔方法中,能够加工孔内环槽的是()A钻孔B扩孔C绞孔D镗孔15.机械制图中常用的三个视图分别为主视图,俯视图及()A右视图 B左视图C半剖视图D全剖视图16.刀具磨损的三个阶段中,切削加工应用的是()阶段A初期磨损B正常磨损C急剧磨损D意外磨损17.英文缩写CAM表示()。

4.各类斜面加工

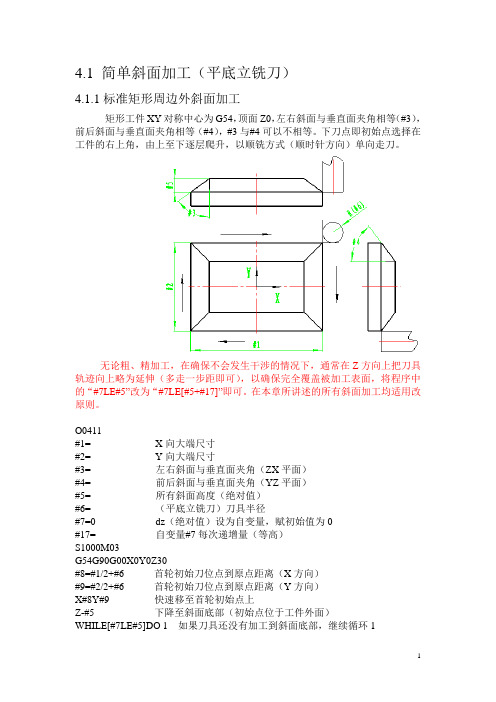

4.1 简单斜面加工(平底立铣刀)4.1.1标准矩形周边外斜面加工矩形工件XY对称中心为G54,顶面Z0,左右斜面与垂直面夹角相等(#3),前后斜面与垂直面夹角相等(#4),#3与#4可以不相等。

下刀点即初始点选择在工件的右上角,由上至下逐层爬升,以顺铣方式(顺时针方向)单向走刀。

无论粗、精加工,在确保不会发生干涉的情况下,通常在Z方向上把刀具轨迹向上略为延伸(多走一步距即可),以确保完全覆盖被加工表面,将程序中的“#7LE#5”改为“#7LE[#5+#17]”即可。

在本章所讲述的所有斜面加工均适用改原则。

O0411#1= X向大端尺寸#2= Y向大端尺寸#3= 左右斜面与垂直面夹角(ZX平面)#4= 前后斜面与垂直面夹角(YZ平面)#5= 所有斜面高度(绝对值)#6= (平底立铣刀)刀具半径#7=0 dz(绝对值)设为自变量,赋初始值为0#17= 自变量#7每次递增量(等高)S1000M03G54G90G00X0Y0Z30#8=#1/2+#6 首轮初始刀位点到原点距离(X方向)#9=#2/2+#6 首轮初始刀位点到原点距离(Y方向)X#8Y#9 快速移至首轮初始点上Z-#5 下降至斜面底部(初始点位于工件外面)WHILE[#7LE#5]DO 1 如果刀具还没有加工到斜面底部,继续循环1#11=#8-#7*TAN[#3] 次轮初始刀位点到原点距离(X方向)#22=#9-#7*TAN[#3] 次轮初始刀位点到原点距离(Y方向)G01X#11Y#22Z[-#5+#7]F300 G01爬升至次轮初始刀位点(X、Y、Z三轴联动)Y-#22F1000X-#11Y#22X#11#7=#7+#17 自变量#7每次递增#17(等高)END 1G00Z30M304.1.2 前侧斜面X0→X-单向推进加工以矩形工件右下角为XY原点,顶面Z0,由下向上逐层爬升,采用顺铣。

O0412#1= 斜面与垂直面的夹角#2= (平底立铣刀)刀具半径#3= 斜面高度(绝对值)#4=0 dz设为自变量,赋初始值为0#14= 自变量#4每次递增量(等高)#5= 斜面长度(绝对值)#15=#5+#2+0.5 沿斜面长度方向的行程(0.5为经验值)S1000M03G54G90G00X0Y0Z30X#2Y-#2 快速移动至初始点Z-#3 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#3]DO 1 如果刀具还没有加工到斜面底部,继续循环1#6=#4*TAN[#1] 每次爬高dz值所对应的dy值(绝对值)G01Y[-#2+#6]Z[-#3+#4]F300 爬升至当前刀具初始点(Y、Z联动,Y坐标减小)X-#15F1000 进给至斜面左侧G00Z1 提刀至Z1.0平面X#2 快速回到斜面右侧初始点Z[-#3+#4] 下降至当前刀具初始点#4=#4+#14 自变量#4每次递增量#14(等高)END 1 此时#4大于#3G00Z30M304.1.3 后侧斜面X0→X+单向推进加工O0413#1= 斜面与垂直面的夹角#2= (平底立铣刀)刀具半径#3= 斜面高度(绝对值)#4=0 dz设为自变量,赋初始值为0#14= 自变量#4每次递增量(等高)#5= 斜面长度(绝对值)#15=#5+#2+0.5 沿斜面长度方向的行程(0.5为经验值)S1000M03G54G90G00X0Y0Z30X-#2Y#2 快速移动至初始点Z-#3 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#3]DO 1 如果刀具还没有加工到斜面底部,继续循环1#6=#4*TAN[#1] 每次爬高dz值所对应的dy值(绝对值)G01Y[#2-#6]Z[-#3+#4]F300 爬升至当前刀具初始点(Y、Z联动,Y坐标增大) X#15F1000 进给至斜面左侧G00Z1 提刀至Z1.0平面X-#2 快速回到斜面右侧初始点Z[-#3+#4] 下降至当前刀具初始点#4=#4+#14 自变量#4每次递增量#14(等高)END 1 此时#4大于#3G00Z30M304.1.4 左侧斜面Y0→Y+单向推进加工O0414#1= 斜面与垂直面的夹角#2= (平底立铣刀)刀具半径#3= 斜面高度(绝对值)#4=0 dz设为自变量,赋初始值为0#14= 自变量#4每次递增量(等高)#5= 斜面长度(绝对值)#15=#5+#2+0.5 沿斜面长度方向的行程(0.5为经验值)S1000M03G54G90G00X0Y0Z30X-#2Y-#2 快速移动至初始点Z-#3 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#3]DO 1 如果刀具还没有加工到斜面底部,继续循环1 #6=#4*TAN[#1] 每次爬高dz值所对应的dx值(绝对值)G01X[-#2+#6]Z[-#3+#4]F300 爬升至当前刀具初始点(X、Z联动,X坐标增大) Y#15F1000 进给至斜面左侧G00Z1 提刀至Z1.0平面Y-#2 快速回到斜面右侧初始点Z[-#3+#4] 下降至当前刀具初始点#4=#4+#14 自变量#4每次递增量#14(等高)END 1 此时#4大于#3G00Z30M304.1.5 右侧斜面Y0→Y+单向推进加工#1= 斜面与垂直面的夹角#2= (平底立铣刀)刀具半径#3= 斜面高度(绝对值)#4=0 dz设为自变量,赋初始值为0#14= 自变量#4每次递增量(等高)#5= 斜面长度(绝对值)#15=#5+#2+0.5 沿斜面长度方向的行程(0.5为经验值)S1000M03G54G90G00X0Y0Z30X#2Y#2 快速移动至初始点Z-#3 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#3]DO 1 如果刀具还没有加工到斜面底部,继续循环1 #6=#4*TAN[#1] 每次爬高dz值所对应的dx值(绝对值)G01X[#2-#6]Z[-#3+#4]F300 爬升至当前刀具初始点(X、Z联动,X坐标减小) Y-#15F1000 进给至斜面左侧G00Z1 提刀至Z1.0平面Y#2 快速回到斜面右侧初始点Z[-#3+#4] 下降至当前刀具初始点#4=#4+#14 自变量#4每次递增量#14(等高)END 1 此时#4大于#3G00Z30M304.2 简单斜面加工(球头铣刀)4.2.1 标准矩形周边外系外面加工#1= X向大端尺寸#2= Y向大端尺寸#3= 左右斜面与垂直面夹角(ZX平面)#4= 前后斜面与垂直面夹角(YZ平面)#5= 所有斜面高度(绝对值)#6= (球头铣刀)刀具半径#7=0 dz(绝对值)设为自变量,赋初始值为0#17= 自变量#7每次递增量(等高)S1000M03G54G90G00X0Y0Z30#8=#1/2+#6 首轮初始刀位点到原点距离(X方向)#9=#2/2+#6 首轮初始刀位点到原点距离(Y方向)X#8Y#9 快速移至首轮初始点上#23=[1-COS[#3]]/SIN[#3]/COS[#3] 参表4-1#25=#6*[TAN[#3]-#23] 表4-1中的CH长度#27=#25-#6-#5 表4-1中初始点(球头铣刀刀尖)的Z坐标值ZA #29=#5+#6*[1-COS[#3]]/TAN[#3] 表4-1中KM的长度Z#27 下降至斜面底部(初始点位于工件外面)WHILE[#7LE#29]DO 1 如果刀具还没有加工到斜面底部,继续循环1#11=#8-#7*TAN[#3] 次轮初始刀位点到原点距离(X方向)#22=#9-#7*TAN[#3] 次轮初始刀位点到原点距离(Y方向)G01X#11Y#22Z[#27+#7]F300 G01爬升至次轮初始刀位点(X\Y\Z三轴联动)Y-#22F1000X-#11Y#22X#11#7=#7+#17 自变量#7每次递增#17(等高)END 1G00Z30M304.2.2前侧斜面X0→X-单向推进加工由下向上逐层爬升,采用顺铣,单向走刀O0422#1= 斜面与垂直面夹角(YZ平面)#3= 斜面高度(绝对值)#2= (球头铣刀)刀具半径#4=0 dz(绝对值)设为自变量,赋初始值为0#5= 斜面长度(绝对值)#14= 自变量#4每次递增量(等高)#15=#5+#2+0.5 沿斜面长度方向的行程S1000M03G54G90G00X0Y0Z30X#2Y-#2 快速移至首轮初始点上#23=[1-COS[#1]]/SIN[#1]/COS[#1] 参表4-1#25=#2*[TAN[#1]-#23] 表4-1中的CH长度#27=#25-#2-#3 表4-1中初始点(球头铣刀刀尖)的Z坐标值ZA #29=#3+#2*[1-COS[#1]]/TAN[#1] 表4-1中KM的长度Z#27 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#29]DO 1 如果刀具还没有加工到斜面底部,继续循环1#6=#4*TAN[#1] 每次爬高dZ值所对应的dY值(绝对值)G01Y[-#2+#6]Z[#27+#4]F300 G01爬升至次轮初始刀位点(Y、Z联动,Y坐标增大)X-#15F1000 进给至斜面左侧G00Z1X#2Z[#27+#4]#4=#4+#14 自变量#4每次递增#14(等高)END 1G00Z30M304.2.3后侧斜面X0→X+单向推进加工由下向上逐层爬升,采用顺铣,单向走刀O0423#1= 斜面与垂直面夹角(YZ平面)#3= 斜面高度(绝对值)#2= (球头铣刀)刀具半径#4=0 dz(绝对值)设为自变量,赋初始值为0#5= 斜面长度(绝对值)#14= 自变量#4每次递增量(等高)#15=#5+#2+0.5 沿斜面长度方向的行程S1000M03G54G90G00X0Y0Z30X-#2Y#2 快速移至首轮初始点上#23=[1-COS[#1]]/SIN[#1]/COS[#1] 参表4-1#25=#2*[TAN[#1]-#23] 表4-1中的CH长度#27=#25-#2-#3 表4-1中初始点(球头铣刀刀尖)的Z坐标值ZA #29=#3+#2*[1-COS[#1]]/TAN[#1] 表4-1中KM的长度Z#27 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#29]DO 1 如果刀具还没有加工到斜面底部,继续循环1#6=#4*TAN[#1] 每次爬高dZ值所对应的dY值(绝对值)G01Y[#2-#6]Z[#27+#4]F300 G01爬升至次轮初始刀位点(Y、Z联动,Y坐标减小)X#15F1000 进给至斜面左侧G00Z1X-#2Z[#27+#4]#4=#4+#14 自变量#4每次递增#14(等高)END 1G00Z30M304.2.4左侧斜面Y0→Y+单向推进加工由下向上逐层爬升,采用顺铣,单向走刀O0424#1= 斜面与垂直面夹角(YZ平面)#3= 斜面高度(绝对值)#2= (球头铣刀)刀具半径#4=0 dz(绝对值)设为自变量,赋初始值为0#5= 斜面长度(绝对值)#14= 自变量#4每次递增量(等高)#15=#5+#2+0.5 沿斜面长度方向的行程S1000M03G54G90G00X0Y0Z30X-#2Y-#2 快速移至首轮初始点上#23=[1-COS[#1]]/SIN[#1]/COS[#1] 参表4-1#25=#2*[TAN[#1]-#23] 表4-1中的CH长度#27=#25-#2-#3 表4-1中初始点(球头铣刀刀尖)的Z坐标值ZA #29=#3+#2*[1-COS[#1]]/TAN[#1] 表4-1中KM的长度Z#27 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#29]DO 1 如果刀具还没有加工到斜面底部,继续循环1#6=#4*TAN[#1] 每次爬高dZ值所对应的dY值(绝对值)G01X[-#2+#6]Z[#27+#4]F300 G01爬升至次轮初始刀位点(X、Z联动,Y坐标增大)Y#15F1000 进给至斜面左侧G00Z1Y-#2Z[#27+#4]#4=#4+#14 自变量#4每次递增#14(等高)END 1G00Z30M304.2.5 右侧斜面Y0→Y-单向推进加工由下向上逐层爬升,采用顺铣,单向走刀O0425#1= 斜面与垂直面夹角(YZ平面)#3= 斜面高度(绝对值)#2= (球头铣刀)刀具半径#4=0 dz(绝对值)设为自变量,赋初始值为0#5= 斜面长度(绝对值)#14= 自变量#4每次递增量(等高)#15=#5+#2+0.5 沿斜面长度方向的行程S1000M03G54G90G00X0Y0Z30X#2Y#2 快速移至首轮初始点上#23=[1-COS[#1]]/SIN[#1]/COS[#1] 参表4-1#25=#2*[TAN[#1]-#23] 表4-1中的CH长度#27=#25-#2-#3 表4-1中初始点(球头铣刀刀尖)的Z坐标值ZA #29=#3+#2*[1-COS[#1]]/TAN[#1] 表4-1中KM的长度Z#27 下降至斜面底部(初始点位于工件外面)WHILE[#4LE#29]DO 1 如果刀具还没有加工到斜面底部,继续循环1#6=#4*TAN[#1] 每次爬高dZ值所对应的dY值(绝对值)G01X[#2-#6]Z[#27+#4]F300 G01爬升至次轮初始刀位点(X、Z联动,Y坐标增大)Y-#15F1000 进给至斜面左侧G00Z1Y#2Z[#27+#4]#4=#4+#14 自变量#4每次递增#14(等高)END 1G00Z30M304.3 四角圆角过渡(上下等半径)矩形周边斜面加工4.3.1四角圆角过渡矩形周边外斜面加工(平底立铣刀)矩形工件XY对称中心为G54,顶面Z0,左右斜面与垂直面夹角相等(#3),前后斜面与垂直面夹角相等(#4),#3与#4可以不相等。

斜面孔倒圆角的手工编程

斜面孔倒圆角的手工编程沈明秀;李维山;孙艳萍【摘要】程序编制是将零件的工艺过程、工艺参数、刀具位移量与方向以及其他辅助动作,按运动顺序和所用数控机床规定的指令代码及程序格式编成加工程序单,再将程序单中的全部内容记录在控制介质上,然后输给数控装置,从而指挥数控机床加工.程序编制的方法有手工编程和自动编程.手工编程是指主要由人工来完成数控机床程序编制各个阶段的工作,这种方式比较简单,容易掌握,适用于中等复杂程度程序、计算量不大的零件编程.本文利用三角函数公式,计算得出斜面孔倒圆角各个点的坐标值,以手动编程的方式,用用户宏程序编制了数控加工斜面孔倒圆角的程序,在华中数控系统上验证了该程序并完成了工件的加工.%Programming is the process of parts, process parameters, cutting tools and the displacement of the direction and other auxiliary motion according to the order and the numerical control machine movement the provisions of the code and program instruction format into processing program list, then the whole contents were recorded in control medium through single program, and were input into the numerical control devices, thus command numerical control machine processing. The method of programming can be divided into manual programming and automatic programming. Manual programming is mainly by artificial means to complete numerical control machine programming of each stage of the work, this way is simple, easy to grasp, and applied to moderate complexities, calculation of the program is part programming. Use trigonometry inclined faces calculated formula pour round of various points coordinates, with the manualprogramming way with the user program compiled NC machining macro inclined round face down the procedure in central china on numerical control system to validate the program and completion of the workpiece machining.【期刊名称】《新技术新工艺》【年(卷),期】2012(000)006【总页数】3页(P12-14)【关键词】程序编制;斜面孔;倒圆角;数控加工;宏程序【作者】沈明秀;李维山;孙艳萍【作者单位】昆明学院自动控制与机械工程学院,云南昆明 650214;广东工贸职业技术学院,广东广州 510510;昆明学院自动控制与机械工程学院,云南昆明 650214【正文语种】中文【中图分类】TG518.1随着科学技术的高速发展,制造业发生了根本性变化。

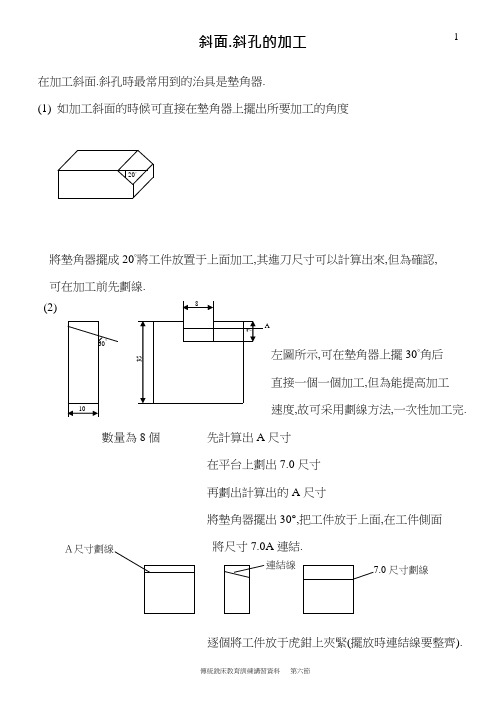

斜面.斜孔的加工

斜面.斜孔的加工在加工斜面.斜孔時最常用到的治具是墊角器.(1) 如加工斜面的時候可直接在墊角器上擺出所要加工的角度將墊角器擺成20°將工件放置于上面加工,其進刀尺寸可以計算出來,但為確認,(2),可在墊角器上擺30°角后 ,但為能提高加工,故可采用劃線方法,一次性加工完.數量為8個 ✩ 先計算出A 尺寸 在平台上劃出7.0尺寸 再劃出計算出的A 尺寸將墊角器擺出30°,把工件放于上面,在工件側面 將尺寸7.0A 連結.逐個將工件放于虎鉗上夾緊(擺放時連結線要整齊).1尋邊找到其槽的y 軸方向位置,進行加工. (3)✩ 從反面加工基準面A從反面劃線找到注入孔坐標(劃線時要在機台上劃,劃線工具沖子要在EG 或 SG 上研磨,夾與夾套內時尖點必須與主軸同心).因注入孔要求精度較高,且又小,所以不能擺與墊角器上加工所以要用正弦虎鉗. (4)模板上斜梢孔✩ 反面劃線,找到其斜孔位置用墊角器將角度擺出進行加工(如大一點不能用虎鉗夾持⑥大于300的模板⑦ 的模板可用專用治具⑥角度塊⑦壓于床台上進行加工.如用角度塊都不能加工, 模板很大很厚時,只能將模板平放于床台上,調整機頭度數來加工,但調整一2軸的角度,要對另一軸上平行度進行校正,如所加工零件精度要求不高,直接用 銑刀靠所要加工的模板來校正,如所加工零件精度要求很嚴,則需用校表校正 其平行度及角度是否正確.)(5) 當個平央上同時有兩個方向斜度時,需同時加工其兩斜度,可用正弦虎鉗擺出 個角度,再將正弦虎鉗吸于正弦磁座上擺出為一個角度進行加工.注: 在擺出角度后找點也需用劃線用的沖子用沖子去點所劃之線,以最接近所劃之線的點歸零,找到兩線寬的中點,那 麼兩線的交點也就是零零.(也就是所要找之點)(6) 加工上應注意的細節✩ 固定側之模仁上孔一般為線割孔,所以M 加工時只需鑽穿線孔與逃孔. 可動側之模仁上孔如有標注 “”或 “ EP ”那麼為頂針孔,需鉸孔 后用頂針實配,如未標注,如 “Φ2.04+0.010 ” “Φ2.54+0.0050 ”那麼只需加工 穿線孔,后序WE 加工.從后端鑽頂針孔時,鑽頭要磨利,否則會使孔偏位,且大 .兩角度同時加工3確認: 作民:王永清。

模具上的R角及避空-20140521

斜面主要用平底刀中光, 圆鼻刀具精光加工,根部 有利角的用平底刀清角

平面,可以用平底刀加工,也可用飞刀 加工

斜面,弧面,主要用 球头刀加工

需要用球刀加工的,侧面拔3度以上斜度

此处做斜度的好处是

底面是平面的,在不 影响模具强度的情况 下根部尽可能做利角

避免刀刃碰到侧面造 成弹刀

侧斜面,可以用圆鼻刀加工,也可以 用球头刀加工,但是图中R角根部是弧 面,只能用球头刀具加工,所以根部R 必须尽可能的做大,至少需满足5倍刀 直径这个需求。比如需加工的位置深 度是30。30/5=6,所以我们只能选用 R3的刀具加工,那么根部的R的大小 需3+(3*20%)=3.6MM

模具上的R角及避空

制作:刘志

CNC加工的刀具分为平底刀,球头刀,圆鼻刀,飞刀 平底刀底部全为平面,无任何R角,一般用来加工平面,垂直的侧面,和清根部利角 球头刀底部有R角,一般用来加工斜面,弧面 圆鼻刀一般都是根部带R0.5的圆角,主要用来精加工虎口,插穿,碰穿等有斜度的侧面。 刀具直接从10R0.5-1R0.5的都有。 飞刀有D33R2.5, D30R5, D21R0.8, D17R0.8等用来开粗,中光,和精光比较大的零件

飞刀有d33r25d30r5d21r08d17r08等用来开粗中光和精光比较大的零件平面可以用平底刀加工也可用飞刀加工斜面主要用平底刀中光圆鼻刀具精光加工根部有利角的用平底刀清角斜面弧面主要用球头刀加工斜面弧面只可以侧斜面可以用圆鼻刀加工也可以用球头刀加工但是图中r角根部是弧面只能用球头刀具加工所以根部r必须尽可能的做大至少需满足5倍刀直径这个需求

斜面,弧面,只可以 以用球头刀加工

刀具加工深度的选用原则是刀具直径的 3-5倍 图中深32,那么最多可选用直径6的刀。 尖角处为了避免弹刀,倒R角时必须加 上刀具半径的20%那么R的大小是3+ (3*20%)=3.6MM。当然有空间的情 况下,不影响模具结构,外观的情况下 R角越大越好。

基于球头铣刀在斜面加工中的参数编程研究

关键 词 : 球 头铣 刀 ; 斜面; 参数 编 程

中图分类 号 : T H1 6; T G 6 5 文 献标 识码 : A

On A ng u l ar Su r f a c e Pr o c e s s i ng Pa r a me t e r Pr o gr a m mi ng Ba s e d o n Ba l l End Mi l l i n g Cut t e r

文章编号 : 1 0 0 1 —2 2 6 5 ( 2 0 1 3 ) 0 5— 0 0 9 8— 0 3

基 于 球 头 铣 刀在 斜 面 加工 中 的 参 数 编程 研 究

郭 德 桥 ( 四 I 1 工程 职业 技术 学 院 机 电工 程 系 , 四川 德 阳 6 1 8 0 0 0 )

s t a r t i n g p o s i t i o n of ba l l k n i f e a n d i n c r e me nt v a l ue o f Z— d i r e c t i o n. Th a t l e a ds t o f a i l u r e o f s u c c e s s i n c o n— t r ol of a c c u r a c y r e q u i r e me n t s i n a n g u l a r s u r f a c e . Th e r e f o r e,p r o g r a mme r s s h o u l d e s t a b l i s h a ma t h e ma t i c a l mo d e l ir f s t ,u s i n g t r i g o no me t r i c t o g e t r e l e v a n t pa r a me t e r s ,S O t ha t t h e y c o u l d g e t a c c u r a t e s t a r t i n g po s i — t i o n o f ba l l k n i f e i n Z- c o or d i n a t e v a l ue s . Th e n p r o g r a mm e r s c o u l d c a l c u l a t e t h e i nc r e me n t v a l u e o f Z— d i — r e c t i o n a c c o r d i n g t o t h e r ou g h n e s s r e q u i r e me n t o f a ng u l a r s u r f a c e.Th r o ug h wh i c h p r o g r a m me r s c o m pl e t e t h e wh o l e wo r k o f p a r a me t e r s p r o g r a mmi n g. And i t i s v e r i ie f d i n CN C p r o c e s s i ng u nd e r FANU C Oi s y s - t e n . Th r a t g u a r a nt e e s t h e a c c u r a c y i n CN C p r o c e s s i n g i n a ng u l a r s u r f a c e.

SIEMENS半径参数值$TC_DP6在参数编程的应用

摘要:本文结合生产加工中(SIEMENS)R参数程序的应用,以加工实例来说明$TC_DP6在程序中如何赋予刀具半径补偿值的具体使用方法。

在R编程中将半径值设为一个变量值然后使用$TC_DP6指令将不断变化中的半径值输入CNC储存器中。

采用这种半径变量的程序就可以通过手工的方法编制出一些平时无法编制出的轮廓循环加工和规则的曲面。

关键词:$TC_DP6、刀具半径变量、R参数编程引言:在手工编程加工中半径补偿值输入CNC储存器的方法有两种。

方法一:用手动的方法将要使用的刀具半径值直接输入CNC储存器内,这种方法输入的半径值是固定不变的。

方法二:在程序中用指令$TC_DP6将对应的半径值输入到CNC储存器,这种输入的方法可以在程序运行中可以任意将半径值输到储存器内,如果通过R参数程序设半径值为一个变量再与$TC_DP6对应。

那这个程序加工的轮廓就可以实现不断的变化,在手工编程中这种编程是一个灵活而又强大的功能,特别当它与宏程序结合一起使用时,将更加显出它的功能与方便。

在手工编程中它是解决一些复杂编程是不可替代的用法。

如轮廓的循环加工规则曲面的加工。

本文结合实际生产中$TC_DP6的应用,分别列举去实例来说明刀具补偿值在手工编程中的应用。

正文:一、西门子(SIEMENS)刀具半径补偿值$TC_DP6的说明与使用方法。

在西门子(SIEMENS)数控系统中,$TC_DP6是一个系统值,它的使用有着严格的规定。

它的格式取决于需要的刀具补偿器中。

见表、说明:1、 t:T刀具编号1-32000,T0没有刀具(系统中最多同时存储32把刀具)2、 d: 刀具补偿号D,一个刀具可以匹配从1到9几个不同补偿的数据组,如果没有编写D指令,则D1自动生效。

如果编程为D0,则刀具补偿值无效。

3、 R:计算参数R可以在程序运行时由控制器计算或设定所需要的数值:也可以通过操作面板设定参数数值。

如果参数已经赋值,则它们可以在程序中对由变量确定的地址进行赋值。

立铣刀与球刀平行精铣斜面或曲面的质量比较分析

立铣刀与球刀平行精铣斜面或曲面的质量比较分析佚名【摘要】斜面或曲面零件的加工在企业生产中占有一定量比例,企业常采用球刀和立铣刀平行铣削精加工,不过目前这两种不同刀具在加工时如何选择还停留在经验层面。

以斜面平行精铣为分析模型,从理论上分析了两种刀具精加工的表面质量影响因素,又通过实验观察验证了理论分析,并得出了两种不同刀具平行精铣斜面或曲面的选择条件,为企业工艺制定提供了科学依据。

%It is plenty of machining components with angular or curved surface in production. These components are usually finished by end mill and ball endmill,however,workers in company use the two kind of tool experientially. Parallel fine milling of angular surface is acted as analysis objects in this paper which analyzing influencing factors about surface quality finished by two kind of tool and verify theoretical analysis by test,in the end,selection criteria of two tools are given in fine milling angular or curved surface. These offer scientific basis for process design.【期刊名称】《机电工程技术》【年(卷),期】2013(000)006【总页数】5页(P147-151)【关键词】球刀;立铣刀;平行精铣;表面质量【正文语种】中文【中图分类】TG540 引言(1)课题研究的背景和意义包含曲面和斜面特征的铣削零件在企业零件制造中占到30%左右,特别是模具制造企业,此类零件比例更高,达到60%以上,企业在制造此类零件时,通常做法是采用立铣刀粗加工,再用牛鼻刀或球刀进行平行铣削精加工[1]。

CIMATRON编程方法及技巧【范本模板】

加工的工序顺序及思路检查刀路包括1、清角有没有少了,在高度上接上了没有2、接刀高度有没有接上3、平面有没有少光的4、半精刀路接上没有(开粗封起来的面会不会撞)5、开粗会比会顶刀用r1的刀光斜面要把斜面加长,轮廓打大(大于刀具半精)否则爬不干净、简单的直槽结构2。

7半精可用2R0.5光刀。

如一模型结构上半部分是直面下半部分是圆弧,则可以用两把刀做,直面用圆鼻刀或R刀,圆弧面用球刀有些料需要斜爬但各个结构尺寸有的大,有的小(小到比光刀直径小,假如这些区域深度不高就不用封,要是深且面积较大的话,就要封起来因为不封起来刀具磨损太快),有的要封起来,这是就要一把大刀把该封面封起来分区域斜爬,然后小刀把小区域斜爬有些情况是大刀光刀再用小刀请角,有的情况是直接用小刀光省的小刀清角(一般是高度不高的情况,实际切削的区域不大60*60)有时6R0半精,2r0清角,2R0光刀光刀刀具直径根据料的高度、实际下刀区域的大小、拐角大小、内凹圆弧半径,综合选择选择R刀或球刀有些料确定光刀直径的时候要综合考虑拐角直径实际切削区域的宽度来确定直径的大小数控铣加工的顺序25R5开粗-10R0半精—8R0(6R0)半精—10R0(8R0,6R0)光刀—26R5光平面加工时如一区域宽度为20则最大能用10R0(10r5)加工,高度允许用8R0(8R4)加工先定出光刀具直径和开粗刀具直径,然后反推出清角、半精刀具直径。

还要根据光刀刀具直径安排半精的加工留量如打算用10R0光刀就半精就留0。

15-0。

2 打算用8R0或6R0就留0。

1-0.15,考虑好半精平面,和精光平面工序的安排,算程序时刀具要以此使用,比如10R0开粗、10R0半精、10R0光刀、10R1光刀、10R1光地面的顺序编制一、分颜色(分型面和产品面要分开开粗光刀)重点:产品面与分型面分不同的颜色便于观察二、观察模型重点:利用视角观察模型的高度差和平面斜面,记住找到这些平面,在光平面时光掉。

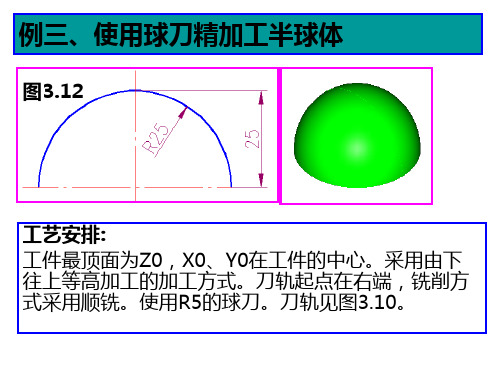

数控加工中心例题--使用球刀精加工半球体

图3.13

从图3.10中可见。Z轴分层,每一层的刀轨都是一 整圆。随着深度的变化,每一层整圆刀轨的半径也随 着变化。深度变化与刀轨半径变化两者存在什么样的 规律呢?

相关几何分析 图3.14 在直角三角形NOP中:

ON =NP + OP

2

2

2

ON=圆球半径+刀具 半径=25+5=30

球刀球心轨迹是偏置曲面轮廓一个刀具半径所形成的。 球刀球心轨迹是偏置曲面轮廓一个刀具半径所形成的。 点N:表示球刀球心轨迹上任意一点。 NP为相对于底面的某一高度,NP的取值范围0≤NP<30。 当到达某一深度时,曲面的外形轮廓半径就等于OP。

用户宏指令: 用户宏指令:

G65 P0100 X0 Y0 Z-25.0 R25.0 C3.0 D10 F30 Z格式注释: 格式注释: P0100对应变量#24。 Y _ : 圆球中心点中心点的Y轴坐标,对应变量#25。 Z _ : 圆球底面Z轴坐标,对应变量#26。 R _ : 圆球半径,对应变量#18。 C _ : Z轴每次递增量,对应变量#3 。 D _ : 刀具直径,对应变量#7。 F _ : 切削进给速度,对应变量#9。

根据: ON2 =NP2 + OP2 根据 推导出 OP2 = ON2 -NP2 推导出 OP= ON2 -NP2 推导出

设定: 设定: #5表示NP #6表示OP #6=ABS[SQRT[30*30-#5*#5]]

图3.9工件加工程序: 3.9工件加工程序: 工件加工程序

N10 G0 G90 G54 X40.0 Y0 Z20.0 N20 G1 Z-25.0 F200 N30 #5=0 N40 WHILE[#5LT30]DO1 N50 G1Z[-25+#5] N60 #6=ABS[SQRT[30*30-#5*#5]] N70 G1X#6 N80 G2I-#6 N90 #5=#5+3 N100 END1 N105 G0 Z20.0 N110 M30

编程教材-刀路篇

0.5MM

当前层 (黄色线)

PDF 文件使用 "pdfFactory Pro" 试用版本创建

操作参数设置与编程策略

操作的共同选项-进刀/退刀

蓝色虚线为跨越刀轨 此绿色面为毛坯最高面

刀具在当前毛坯最高 面跨越.(当前毛坯最 高面为所加工零件最 高面+竖直数值) 竖直数值 竖直数值为0.5MM

编程流程

1﹑整理图档 2﹑分析电极图档信息 3﹑建立加工坐标 4﹑创建几何体(也可在操作里创建) 5﹑创建刀具﹑程序组 6﹑创建操作﹑修改操作参数 7﹑检查刀路 8﹑后处理

PDF 文件使用 "pdfFactory Pro" 试用版本创建

编程流程

整理图档 短方向为:Y Z此面为零

CNC编程教材

(电极刀路篇)

舒刚 2008.10.26

PDF 文件使用 "pdfFactory Pro" 试用版本创建

主要内容

1 2 3 4 5 编程流程 编程前所需信息及资料 刀具选择策略 操作参数设置与编程策略 编程注意事项

PDF 文件使用 "pdfFactory Pro" 试用版本创建

调整3D模型坐 标,以基准面为 Z轴零点,四面 分中位为XY零点

长方向为:X X分中 Y分中

PDF 文件使用 "pdfFactory Pro" 试用版本创建

编程流程

分析电极图档信息

PDF 文件使用 "pdfFactory Pro" 试用版本创建

操作参数设置与编程策略

操作的共同选项-拐角控制

拐角控制的作用: ① 避免产生过切 ② 避免刀具在切削拐角处的切削方向突变,防止 了刀具崩刀和损坏机床,很适合高速切削加工. 拐角控制的运用: ① 开粗加工,特别是用高速机床进行粗加工钢料, 一定要设置拐角控制.一般设R0.5左右. ② 在切削有大量余量的拐角处,且加工刀具大于 拐角,而生成利角刀路时需设置拐角控制. 如图所示: 设置拐角 控制后的 圆角刀路

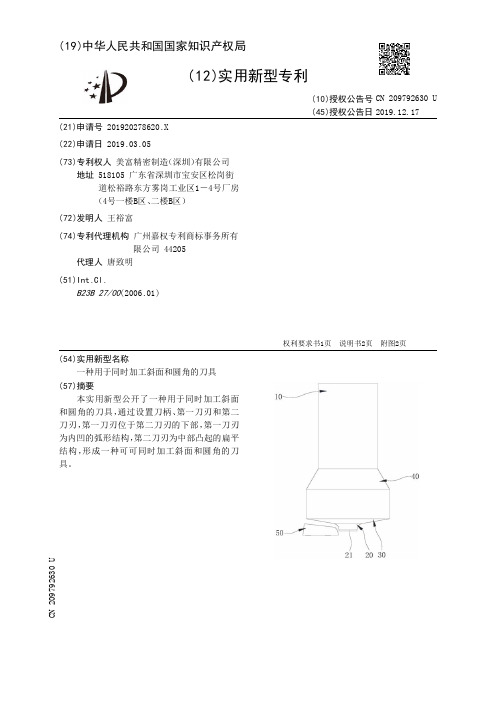

【CN209792630U】一种用于同时加工斜面和圆角的刀具【专利】

(19)中华人民共和国国家知识产权局(12)实用新型专利(10)授权公告号 (45)授权公告日 (21)申请号 201920278620.X(22)申请日 2019.03.05(73)专利权人 美富精密制造(深圳)有限公司地址 518105 广东省深圳市宝安区松岗街道松裕路东方雾岗工业区1-4号厂房(4号一楼B区、二楼B区)(72)发明人 王裕富 (74)专利代理机构 广州嘉权专利商标事务所有限公司 44205代理人 唐致明(51)Int.Cl.B23B 27/00(2006.01)(54)实用新型名称一种用于同时加工斜面和圆角的刀具(57)摘要本实用新型公开了一种用于同时加工斜面和圆角的刀具,通过设置刀柄、第一刀刃和第二刀刃,第一刀刃位于第二刀刃的下部,第一刀刃为内凹的弧形结构,第二刀刃为中部凸起的扁平结构,形成一种可可同时加工斜面和圆角的刀具。

权利要求书1页 说明书2页 附图2页CN 209792630 U 2019.12.17C N 209792630U权 利 要 求 书1/1页CN 209792630 U1.一种用于同时加工斜面和圆角的刀具,其特征在于,包含:刀柄、第一刀刃和第二刀刃,所述第一刀刃位于所述第二刀刃的下部,所述第一刀刃为内凹的弧形结构,所述第二刀刃为中部凸起的扁平结构。

2.根据权利要求1所述的用于同时加工斜面和圆角的刀具,其特征在于:所述第一刀刃与所述第二刀刃的连接处圆弧过渡。

3.根据权利要求2所述的用于同时加工斜面和圆角的刀具,其特征在于:所述第二刀刃的凸起角度为10°。

4.根据权利要求3所述的用于同时加工斜面和圆角的刀具,其特征在于:所述刀柄与所述第二刀刃的结合处为锥形结构。

5.根据权利要求4所述的用于同时加工斜面和圆角的刀具,其特征在于,所述第一刀刃向外的一端设有调节部,所述调节部用于定位、缓冲刀具与工件之间的冲击。

6.根据权利要求5所述的用于同时加工斜面和圆角的刀具,其特征在于,所述调节部与所述第一刀刃之间为可拆卸连接。

铣斜面的三种方法

铣斜面的三种方法

铣斜面是机械加工中常见的一种加工方式,它可以用于制造各种零部件。

在机械加工中,铣斜面的加工方法有三种:

1. 斜铣法:这种方法是常用的铣斜面的方法之一。

斜铣法是通

过将工件倾斜一定角度,再将刀具沿着斜面方向切削,以达到铣制斜面的目的。

这种方法适用于斜面倾角较小、加工量较小的情况。

2. 倾斜刀具法:这种方法是通过使用倾斜的刀具进行切削,而

不是将工件倾斜来完成斜面的加工。

倾斜刀具法适用于斜面倾角较大、加工量较大的情况。

3. 旋转斜铣法:这种方法是将工件安装在旋转的工作台上,再

使用斜铣刀具进行切削。

通过旋转工作台和调整刀具的位置,可以实现不同角度的斜面铣削。

这种方法适用于铣制各种斜角度的斜面。

总之,不同的铣斜面加工方法在不同的工程中有不同的应用,需要根据具体的情况选择合适的方法。

- 1 -。