五轴UG加工

基于UG软件的五轴数控加工后置处理研究

运 动 , 立 图 2所 示 坐 标 建 系统 , 中坐标系 0 X l 其 , z 为与工 件 固联 的工 件 坐 标 系 , 置 刀 位 数 据 是 在 前 该 坐标 系 中给 出 ; Z 0X

b l s u h t e tc ui p t e ma h ma i mo e f c o d n t o v r in n t e 5一a i li g ma h n n e tr a d d l o o r i ae c n e so i h xs miln c i i g c n e , —

0 X y Z 为与定轴 固联 的坐 标 系 , 原 点 0 为两 m 其 回转 轴 的交点 , 坐 标 轴 方 向与 机 床坐 标 系 一致 。显 其

然 , 运动 关 系即是 刀 具 坐标 系 0X Z 相 对 于工 件 其

机 床 来 讲 , 具 不 能 任 意 刀

Absr c :Th sp p rb g n t n lzn h ut rlc to l n h o m a fNC c d ta t i a e e i swi a a y i g t e c t o ain f e a d t e f r to o e,fn so tt e o e t h e i i d u h n o

摘 要: 从分析 刀轨 文件和 N 代码 的格式入 手 , 出指令 的一 一对 应 关 系 , 清诸 多从建 模 到 加工 过 程 中 C 找 弄 ‘ 的坐标 系统 , 立 5坐 标铣 削 中心 坐标转 换数 学模 型 , 而 实现 从 刀轨 文 件提 取信 息 转化 为 NC代 建 从 码 的算 法。最后 通过 实例验 证 了该加工 中心后 置处 理技术 的正确 性 。 关键 词 : 后置 处理 坐标 转换 U G 中图分 类号 : P 1 T 39 文献 标识码 : A

五轴编程UG教程

1刀轴远离直线(zhíxiàn)-案例1

分层切削(qiēxi āo)

第九页, 共61页。

词语: 如果 拼音: rúguǒ

1刀轴远离(yuǎn l í ) 直线-案例1 解释: 连词。表示假设。《前汉书平话》卷上: “如果不利,截旗营前,以定胜败验之。”《儒林外史》第十六回: “如果文

象

利用网格曲面作为 驱动面能够获得光

顺的刀路

构建网格曲面

面的质量 决定刀轨 的质量

第十九页, 共61页。

词语:指定 拼音:zhǐdìng 解释:确定;认定。唐刘肃《大唐新语·公直》:“銛谬膺驳正,敢废司存,请傍移礼官,以求指定。”宋司马光《起请科场札 子》:“伏乞以臣所奏,及礼部等官所议,榜国子监门,及编下诸州,有州学处榜州学门,令举人限一月内投状,指定何法为善,

旋转刀轨, 获得(huòdé)各个槽的加工程序, 两个刀轨要接起, 否则会有残料

第二十四页, 共61页。

2刀轴插补-案例(àn l ì ) 3

第二十五页, 共61页。

3刀轴侧刃驱动(qū dònɡ)1

部件几何引导刀尖运 动, 驱动面引导刀具

侧刃运动

部件(bù jiàn)选 择底面

驱动(qū dònɡ)面 为周边

第一回:“问其所 以,都是黄河沿上的州县,被河水决了,田庐房舍,尽行漂没。”可与形容词或动词组成名词性词组,仍表示 原因、情由。《庄子·天运》:“彼知矉美,而不知矉之所以美。”《史记·卫康叔世家》:“必求殷之贤人君子长者,问其所以 兴,所以亡,而务爱民。”用以,用来。《庄子·天地》:“是三者,非所以养德也。”《史记·孟尝君列传》:“若急,终无以 偿,上则为君好利不爱士民,下则有离上抵负之名,非所以厉士民彰君声也。”宋苏洵《几策·审势》:“故威与惠者,所以裁节 天下强弱之势也。”连词。表示因果关 系。用在下半句,由因及果。《荀子·哀公》:“君不此问,而问舜冠,所以不对。”北

《五轴编程UG教程》课件

THANKS

汇报人:PPT

UG软件的安装与配置

UG软件的安装步 骤

UG软件的配置参 数

UG软件与其他软 件的兼容性

UG软件的使用技 巧

Part Four

五轴编程基础知识

五轴机床的基本结构

五轴机床的定义和特点 五轴机床的分类和组成 五轴机床的控制系统和编程软件 五轴机床的应用领域和优势

五轴机床的坐标系和运动关系

五轴机床的坐标系 五轴机床的运动关系 五轴机床的编程技巧 五轴机床的应用领域

加工复杂零件:五 轴编程能够加工复 杂零件,满足高精 度、高效率的加工 需求。

提升产品质量:五 轴编程能够减少加 工误差,提高产品 质量和稳定性。

适应市场需求:五 轴编程能够适应市 场需求,满足不同 客户的需求,提高 企业的竞争力。

Part Three

UG软件介绍

UG软件的基本功能

建模功能:支持多种建模方式,包括实体建模、曲面建模等 工程图功能:能够生成符合工程要求的图纸,包括零件图、装配图等 运动仿真功能:可以对机构进行运动仿真,分析机构的运动性能 数控加工功能:支持多种数控加工方式,包括铣削、车削、钻孔等 模具设计功能:支持模具设计,包括分型面设计、型腔设计等

实际加工过 程演示:通 过视频或图 片展示实际 加工过程, 包括机床操 作、刀具选 择等

加工结果评 估:对加工 结果进行评 估,包括尺 寸精度、表 面粗糙度等 方面

总结与展望: 总结叶轮加 工的难点和 解决方案, 并展望未来 五轴编程技 术的发展趋 势

案例二:加工螺旋桨

螺旋桨简介:介 绍螺旋桨的结构、 功能和制造要求。

实际应用案例:介绍UG软件在后处理与工艺规划方面的实际应用案例, 包括复杂零件的加工、多轴联动加工等。

ug五轴编程常用小技巧

ug五轴编程常用小技巧一、了解加工对象和选择合适的刀具在进行五轴编程之前,了解加工对象的特点和加工需求是非常重要的。

首先,要了解加工材料的硬度、脆性、软度、是否易变形等因素,以便选择合适的刀具和切削参数。

同时,根据加工需求选择适当的加工路径,如粗加工还是精加工,选择不同的切削策略和加工方式。

二、合理设置切削参数切削参数是五轴编程中非常重要的一部分,它包括切削速度、进给速度、切削深度、快速移动速度等。

在设置切削参数时,要充分考虑刀具的切削性能和加工材料的特性,选择合适的切削策略和加工方式。

此外,要避免使用过高的切削速度和进给速度,以免造成刀具磨损和工件表面质量的下降。

三、优化加工路径加工路径是五轴编程中的重要部分,它决定了刀具在加工过程中的运动轨迹。

在进行五轴编程时,要充分考虑加工对象的形状和特点,优化加工路径,减少刀具的空行程时间和碰撞风险。

可以使用UG 软件中的自动碰撞检测和自动换刀等功能,确保加工过程的顺利进行。

四、合理使用加工模拟加工模拟是五轴编程中非常有用的工具,它可以帮助工程师检查加工过程中的碰撞、过切等问题,并及时进行调整。

在UG软件中,可以使用模拟功能来模拟刀具的运动轨迹,检查加工过程中的问题,并及时进行调整。

这样可以大大提高加工效率和产品质量。

五、注意安全问题在进行五轴编程时,安全问题是非常重要的。

要确保机床和操作环境的安全,避免意外碰撞和过切等问题的发生。

在进行编程时,要充分考虑机床的极限和加工对象的形状,避免造成安全事故。

六、持续学习与优化五轴编程是一个不断学习和优化的过程。

随着技术的发展和加工对象的不断变化,需要不断学习新的技术和方法,优化已有的编程技巧和方法。

可以通过阅读专业书籍、参加培训课程、与同行交流等方式,不断学习和提高自己的五轴编程技能。

总之,UG五轴编程需要综合考虑加工对象、刀具选择、切削参数、加工路径、安全问题等多个方面。

通过不断学习和优化,可以提高加工效率和产品质量,为企业创造更多的价值。

机械制造中的的五轴数控加工技术

机械制造中的的五轴数控加工技术机械制造中的五轴数控加工技术是现代制造业中非常重要的一项技术,它可以大幅提高加工效率、精度和质量。

五轴数控加工技术是在三轴数控加工技术的基础上发展而来的,它可以实现在五个方向上对工件进行切削加工,具有更大的灵活性和复杂性。

首先,五轴数控加工技术可以实现多面加工。

传统的三轴数控加工只能在水平、垂直两个方向上对工件进行加工,而五轴数控加工则可以在额外的两个方向上对工件进行切削。

这意味着在同一次夹持下,可以完成更多面的加工,减少了重新夹持的次数,提高了加工效率。

其次,五轴数控加工技术可以实现复杂曲面加工。

由于五轴数控机床具有更多的自由度,可以在多个方向上对工件进行加工,因此可以更好地处理复杂曲面,如叶片、汽车车轮等复杂结构的加工。

这对于一些复杂零部件的制造具有非常重要的意义,可以提高加工精度和质量。

另外,五轴数控加工技术可以实现更高的加工精度。

通过五轴数控机床的多轴协同工作,可以降低机床的振动和变形,提高加工精度。

尤其对于一些高精度要求的零部件,比如航空航天领域的零部件,五轴数控加工技术可以保证其精度要求。

此外,五轴数控加工技术还可以实现更高的加工质量。

由于五轴数控机床具有更多的自由度,可以更好地处理曲面和复杂结构的零部件,避免产生刀痕和残留,提高了加工质量。

同时,五轴数控加工还可以减少工件在加工过程中的重新夹持次数,降低了人为误差的可能性,提高了加工准确性和一致性。

总的来说,五轴数控加工技术在机械制造中具有非常重要的意义。

它可以提高加工效率、精度和质量,满足了对复杂零部件加工的需求。

随着科技的不断发展,五轴数控加工技术将会越来越广泛地应用于各个领域,推动着制造业的发展和进步。

UGNX6在5轴加工中的应用

钻孔 加工,同时还具有丰富的 曲面粗 、精加 工功能及五轴加 工功 能。本文 以一 叶片轴为例 ,介绍 了 UG软件

相关模块在 5 轴加工 中的应用 ,研究解 决了一些数控加 工编 程技 巧问题 。 关键 词 C ;刀具路径 ;加 工参数;5轴加工 M A

叶轮 叶片 的型面 非 常复杂 ,使得 叶 片实 体造 型较 一般 的实体 造 型更 为复 杂 多变 。从整 体叶 片 的结 构特 点也可 以看 出,加 工整 体 叶轮 时加 工轨 迹 规划 的约 束条件 比较 多 ,相邻 叶 片空 间较小 ,加工 时 极 易产 生 碰撞 干涉 , 自动 生成无 干 涉 刀位 轨迹 较 困难 。 下面 以叶片 轴零件 为 例 ,如 图 l 所示 ,阐述 UGN X6在 5 加 工 中 的应用 。 轴

均 布 的,所 以利用 【 变换 】命令 ,选择 要 复制 的叶片 ,在 【 角度 】文 本框 中输 入参 数值 3033为 叶片 6/( 个数 ) ,连续 复制 2次 ,这 样就 完成 了 3个 叶片 的均 匀分 布 。

图 2 三 维 建 模

4 曲面分析

叶片 曲面 的理想 情祝 是 在各 处法 向矢量 呈发 散 的趋 势 。如 果两 法 向矢 量 有相 交 的趋势 ,原 因 可 能 是 由于前缘 、尾缘 的半 径设 置 不合理 。这种情 况 下 ,需 将前 、后 缘 的数据 点进 行修 改 。用 uG 中的桥

U G提供了两种建立 曲线的方式: 一种是模型空间绘制 曲线,一种是在草图方式下绘制 曲线,草图 环境中建立便于参数化,推荐用草图建立 。该例在模型空间和草图环境两种环境下分别绘制如图 2所 示空间曲线,利用 【 扫掠】 回转 】 修剪】等命令,完成一个叶片的三维建模 。因为该叶片是圆周 、【 、【

ug五轴编程教程

ug五轴编程教程五轴编程是机器人技术中非常重要的一部分,它允许机器人在三个平面上进行运动,并且可以通过旋转来改变工具的方向。

在本教程中,我们将学习如何编写五轴编程来控制机器人的动作。

1. 建立工作坐标系在编程之前,我们需要先建立一个工作坐标系。

这个坐标系可以是机器人手臂能够操作的空间范围。

通常情况下,这个坐标系由机器人的基座、手臂和工具构成。

我们需要确定坐标系的原点,以及三个平面的方向。

2. 设定起始位置机器人需要一个起始位置来开始工作。

这个位置可以根据实际需求来设定,比如机器人手臂的位置、工具的方向等。

起始位置一般由坐标值表示,在编程中使用坐标值来设定起始位置。

3. 确定目标位置在编程中,我们通常需要指定一个目标位置,让机器人移动到这个位置。

目标位置可以是一个具体的坐标值,也可以是一个相对于起始位置的偏移量。

根据实际需求来确定目标位置。

4. 编写运动指令一旦我们确定了起始位置和目标位置,我们就可以开始编写运动指令。

这些指令告诉机器人应该如何移动,以及移动的速度和加速度。

编程语言中通常提供了一些指令来实现这些功能,比如直线插补、圆弧插补等。

5. 调试和优化编写完运动指令后,我们需要对程序进行调试和优化。

这包括检查程序中的错误,修改参数以获得更好的运动效果。

通常情况下,我们可以通过机器人模拟器来模拟程序的运行情况,并进行调试和优化。

总结:五轴编程是一项复杂而重要的任务,它允许机器人在三个平面上进行运动,并进行工具方向的调整。

通过建立工作坐标系、设定起始位置、确定目标位置、编写运动指令以及进行调试和优化,我们可以实现机器人的精确控制。

基于新代系统的五轴加工中心UG后处理探究

1 数控技术概述数控技术是智能技术的一种,以计算机内部系统为基础,利用该系统中程序排列以及控制方法,将计算机相关工作流程以及其控制过程、处理过程进行加工,最终得出较为完善的计算机操作系统。

数控技术是一个国家制造业水平的象征,从某种意义上说,反映一个国家的工业发展水平。

随着我国经济发展,我国数控技术发展水平逐渐提高,数控技术向着更高的生产效率和精确度方向发展,制造业也将数控技术效率和精确度作为衡量数控加工产品质量好坏的重要因素。

因此,在数控技术中,必须采用较为先进的科学技术手段,如在伺服系统中采用全数字化先进技术。

数控技术的智能化是在互联网基础上,借助自动控制系统对各项指标参数及指令进行自动化控制、运行、监控与管理的过程;为了提高数控系统软件运行速度和集成度,可采用集成化CPU芯片;在硬件方面,可采用模块化技术将CPU、PLC、存储器以及I/O等模块制作成标准系列化产品,而后通过积木方式进行功能增加和裁剪,实现不同档次的数控系统。

数控技术是先进制造业的基础,采用数字化生产,CAD/CAM/CAPP系统可实现数控自动编程,缩短产品开发周期,在实现自动化加工和提高产品精度等方面发挥着非常重要的作用,被广泛应用于汽车、模具、航空与军工等领域。

2 新代系统五轴加工中心的UG后处理探究目前高档加工中心正朝着五、六轴联动控制方向发展,五轴联动加工中心有高效率、高精度特点,工件一次装夹就可完成五面体加工,还可以对复杂空间曲面进行高精度加工,更能够满足汽车零部件、飞机结构件等现代模具加工需求。

零部件生产过程如图1所示。

对三维零件图完成零件进行工艺分析及设计,在CAM软件中进行零件数控编程,设置加工参数及加工方法,完成加工路径处理及刀位文件生成,经软件后处理生成NC代码,将NC代码输送至数控机床实施加工,最后经检测合格入库。

(海南科技职业大学,海口 571126)摘 要:目前,制造业正朝着数字化、智能化方向发展,数控加工是制造业的典型代表,通过CAD/CAM软件生成NC代码自动控制完成零件加工。

UG自动编程的叶轮加工(五轴联动加工中心)毕业设计

重庆三峡学院毕业设计(论文)题目UG自动编程的叶轮加工(五轴联动加工中心)院系应用技术学院专业机械设计制造及其自动化年级08 机械完成毕业设计(论文)时间2011 年12 月目录摘要第一章:绪论1.1:五轴联动简介1.2:五轴联动加工中心的特点1.3:五轴联动加工中心的分析1.4:五轴联动加工中心的应用领域第二章:FANUC系统编程方法2.1 FANUC系统概述2.2 FANUC系统编程指令第三章:叶轮轴加工的工艺分析3.1概述3.2零件三维模型与零件图3.3叶轮轴的加工工艺分析第四章:叶轮轴加工的UG自动编程4.1 建立零件的UG三维模型4.2 叶轮轴加工的UG自动编程4.3 叶轮轴加工的UG程序后处理第五章:总结致谢语参考文献基于UG自动编程的数控铣削加工牟松重庆三峡学院应用技术学院机械设计制造及其自动化08机械重庆万州 404000摘要五轴联动数控机床是一种科技含量高、精密度高专门用于加工复杂曲面的机床,这种机床系统对一个国家的航空、航天、军事、科研、精密器械、高精医疗设备等等行业有着举足轻重的影响力。

目前,五轴联动数控机床系统是解决叶轮、叶片、船用螺旋桨、重型发电机转子、汽轮机转子、大型柴油机曲轴等等加工的唯一手段。

关键字五轴联动加工中心UG 自动编程第一章:绪论1.1:五轴联动简介所谓五轴加工这里是指在一台机床上至少有五个坐标轴(三个直线坐标和两个旋转坐标),而且可在计算机数控(CNC)系统的控制下同时协调运动进行加工。

1:对于五轴立式加工来说,必须要有C轴,即旋转工作台,然后再加上一个轴,要么是A轴要么是B轴。

2:主轴头旋转类型,立式结构的两个回转轴A,C轴。

该机床将A,C回转轴设置在主轴上。

铣头绕Z轴旋转360度形成C轴,绕X轴旋转±90度形成A轴。

这样的结构形式工作台上无旋转轴。

3:工作台旋转类型,工作台绕X轴旋转,工作台绕Z轴旋转,主轴无需摆动。

4:工作台绕Z轴旋转,主轴头绕Y轴摆动称B轴。

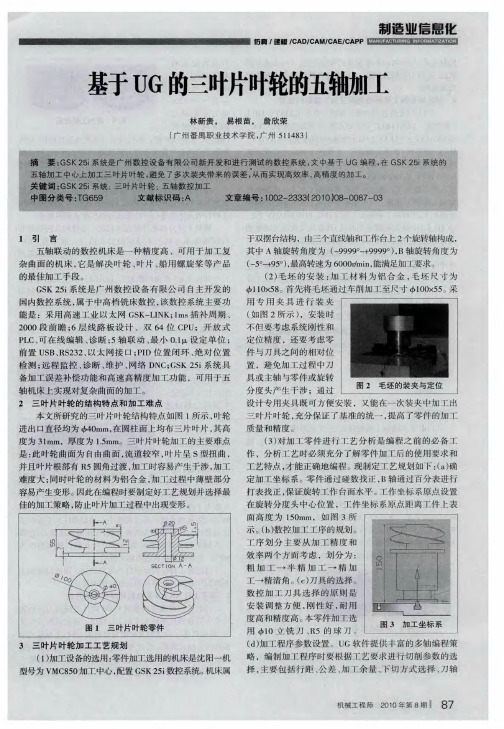

基于UG的三叶片叶轮的五轴加工

数 控 加 工 刀 具 选 择 的原 则 是 安装调整方便 刚性好 耐用

, ,

度 高 和 精 度 高 本零件 加 T 选

。

用 q

3

,

10 立

铣刀

、

R5

的球刀

。

。

三

叶 片 叶轮 加 工

1

工

艺规划

一

( d )加 工 程 序 参 数 设 置 机

UG

软 件 提 供 丰 富 的 多轴 编 程 策

( ) 加 工 设 备 的选用 :零件加 工 选 用 的机 床 是 沈 阳

;

不 但 要 考虑 系统 刚性 和

可 在 线 编 辑 诊 断 ;5 轴 联 动 最 小 0 1 ¨ 设 定 单 位

、 、

定位精度

置

,

还 要 考 虑零

警

j

前置 US B R S 2 32 以 太 网接

、

、

口

、

P ID ;

位 置 闭环 绝 对 位 置

、

件 与刀 具 之 间 的相 对 位

,

检 测 ;远 程 监 控 诊 断 维 护 网 络

定加工 坐 标 系

,

零件通 过 碰 数找正

。

B

轴 通 过 百 分 表进 行

容易产 生 变 形

。

因此 在编 程 时 要 制定 好 工 艺 规 划并 选 择 最

。

打表 找 正 保 证 旋 转 工 作 台 面 水 平

在 旋 转 分 度 头 中心 位 置

面 高 度 为 1 5 0 ra

m

, ,

工

作 坐 标 系 原点 设 置

1

il il 且胃 嚣 E i ● 目 葛晴 ■冒| ●■i 爵茧

基于UGNX的叶片五轴数控加工

要求进行 工艺规划 ,进行数控程序的编制。在UG NX数控编程时 ,要把保证零件的加工精度和表面

粗 糙 度 要 求放 在 首位 ,尽量 减 少 空行 程 ,缩短 加 工

工程序可快速去除零件的毛坯余量 ,为零件的后续

加 工做 准 备 。为 了降低 加 工难 度 ,同 时提 高 系 统 的

“ 指定矢量”选项 ,分别指定Y 轴和 一y 轴 指定 C c

加 工方 向。设 置 切 削模 式 为 “ 随 周 边 ”

数 ” 的 “ 略 ”选 项 卡 中 策 “ 削顺 序 ” 选择 “ 度 切 深 优 先 ”选 项 。为保 持 加 工 区 域 的连 续 性 ,避 免 过 多 的 跳 刀 , “ 削参 数 ” 切

2 5 m,叶片 毛坯 外 形 可 以在 车床 上 加 工 出来 。 4m

( )装夹方式选择 叶片外形轮廓为规 则圆柱 1

体 ,用 自定 心 卡盘 夹 紧 ,通 过 螺 钉和 压 板直 接 安 装

在 机床 的工 作 台上 。

( )加工难点分析 该零件的叶身部分对加工 2

后 的 表 面加 工 质量 要 求较 高 ,因 此尽 可 能 采 用一 条

项 ,设 置 “ 径 ” 为 l 半 mm。 由于 曲面部 分 是 开放 区 域 , “ 切 削 参数 ” 的 “ 刀” 和 “ 刀” 选项 卡 非 进 退 中 “ 刀类 型 ”选 择 进 “ 线性 ” 方 式 进 、退 刀 ,通

6 8

参 … 磊

/C D/ A C P ] l A C M/ AP  ̄H

它把 C AD造型和 c AM编程 集成于 一个 系统环境

中 ,完 成零 件 的 几何 造 型 、 刀具路 径 生 成 、加 工 模 拟 仿 真 及数 控 加 工程 序 的生 成 ,最终 完 成零 件 的 数

五轴UG(NX)后处理

0 引言UG作为一种优秀的CAD/CAM软件,他几乎可以覆盖从设计到加工的方方面面。

利用UG NX CAM加工模块产生刀轨。

但是不能直接将这种未修改过的刀轨文件传送给机床进行切削工件,因为机床的类型很多,每种类型的机床都有其独特的硬件性能和要求,比如他可以有垂直或是水平的主轴,可以几轴联动等。

此外,每种机床又受其控制器(controller)的控制。

控制器接受刀轨文件并指挥刀具的运动或其他的行为(比如冷却液的开关)。

但控制器也无法接受这种未经格式化过的刀轨文件,因此,刀轨文件必须被修改成适合于不同机床/控制器的特定参数,这种修改就是所谓的后处理。

近年来,五轴加工已开始应用到精密机械加工领域,工件一次装夹就可完成五面体的加工。

如配置上五轴联动的高档数控系统,还可以对复杂的空间曲面进行高精度加工。

但五轴机床后置处理因机床具体结构、刀位文件不同。

后置处理所得出的数控程序也不尽相同。

因为五轴加工的后处理非常关键,本人结合自己的实际工作经验,着重谈谈五轴加工中心后处理的制作过程。

1 UG后处理开发方法UG/Post Execute和UG/Post Builder共同组成了UG加工模块的后置处理。

UG的加工后置处理模块使用户可方便地建立自己的加工后置处理程序。

后处理最基本的2个要素就是刀轨数据(Tool Path Data)和后处理器(A Postprocessor)。

利用UG/Post Execute后置处理器进行后处理,有2种方法:①利用MOM(Manufacturing Output Manager),②利用GPM(Graphics Postprocessor Module)。

MOM的工作过程如下:刀轨源文件→Postprocessor→NC机床MOM后处理是将UG的刀轨作为输入,他需要2个文件,一个是Event Handler,扩展名为.tcl,包含一系列指令用来处理不同的事件类型;另一个是Definition File,扩展名为.def,包含一系列机床、刀具的静态信息。

(完整版)五轴UG(NX)后处理

0 引言UG作为一种优秀的CAD/CAM软件,他几乎可以覆盖从设计到加工的方方面面。

利用UG NX CAM加工模块产生刀轨。

但是不能直接将这种未修改过的刀轨文件传送给机床进行切削工件,因为机床的类型很多,每种类型的机床都有其独特的硬件性能和要求,比如他可以有垂直或是水平的主轴,可以几轴联动等。

此外,每种机床又受其控制器(controller)的控制。

控制器接受刀轨文件并指挥刀具的运动或其他的行为(比如冷却液的开关)。

但控制器也无法接受这种未经格式化过的刀轨文件,因此,刀轨文件必须被修改成适合于不同机床/控制器的特定参数,这种修改就是所谓的后处理。

近年来,五轴加工已开始应用到精密机械加工领域,工件一次装夹就可完成五面体的加工。

如配置上五轴联动的高档数控系统,还可以对复杂的空间曲面进行高精度加工。

但五轴机床后置处理因机床具体结构、刀位文件不同。

后置处理所得出的数控程序也不尽相同。

因为五轴加工的后处理非常关键,本人结合自己的实际工作经验,着重谈谈五轴加工中心后处理的制作过程。

1 UG后处理开发方法UG/Post Execute和UG/Post Builder共同组成了UG加工模块的后置处理。

UG的加工后置处理模块使用户可方便地建立自己的加工后置处理程序。

后处理最基本的2个要素就是刀轨数据(Tool Path Data)和后处理器(A Postprocessor)。

利用UG/Post Execute后置处理器进行后处理,有2种方法:①利用MOM(Manufacturing Output Manager),②利用GPM(Graphics Postprocessor Module)。

MOM的工作过程如下:刀轨源文件→Postprocessor→NC机床MOM后处理是将UG的刀轨作为输入,他需要2个文件,一个是Event Handler,扩展名为.tcl,包含一系列指令用来处理不同的事件类型;另一个是Definition File,扩展名为.def,包含一系列机床、刀具的静态信息。

ug五轴联动编程案例

ug五轴联动编程案例

UG(Unigraphics)是一种专业的计算机辅助设计(CAD)和计算机辅助制造(CAM)软件,它提供了强大的功能来进行五轴联动编程。

下面我将从不同角度来介绍UG五轴联动编程的案例。

首先,UG五轴联动编程可以应用于航空航天、汽车、船舶和模具等行业。

例如,在航空航天领域,UG可以用于编程复杂的飞机零部件,如涡轮叶片和复杂的结构件。

在汽车制造领域,UG可以用于编程汽车发动机零部件和车身结构的加工。

在船舶制造领域,UG可以用于编程船舶螺旋桨和船体结构的加工。

在模具制造领域,UG可以用于编程复杂的模具零部件,如注塑模具和压铸模具。

其次,UG五轴联动编程可以实现复杂曲面和多轴加工。

UG软件具有强大的曲面建模和多轴加工功能,可以实现对复杂曲面的精密加工,同时可以实现多轴联动加工,提高加工效率和加工质量。

例如,UG可以实现对汽车车身曲面的精密加工,同时可以实现对复杂曲面零部件的多轴联动加工,满足高精度加工的要求。

此外,UG五轴联动编程可以实现刀具轨迹优化和碰撞检测。

UG 软件可以对刀具轨迹进行优化,使得加工过程中刀具的运动轨迹更

加平滑和高效,同时可以进行碰撞检测,确保加工过程中不会发生刀具与工件或夹具的碰撞,保障加工安全和加工质量。

总的来说,UG五轴联动编程在各个行业都有广泛的应用,可以实现对复杂零部件的高精度加工,提高加工效率和加工质量,同时可以保障加工安全。

希望以上介绍对你有所帮助。

基于UG NX的复杂曲面叶轮五轴数控加工技术

基于UG NX的复杂曲面叶轮五轴数控加工技术前言作为动力机械的关键部件,整体式叶轮广泛应用于航天航空等领域,其加工技术一直是制造业中的一个重要课题。

从整体式叶轮的几何结构和工艺过程可以看出[1],加工整体式叶轮时加工轨迹规划的约束条件比较多,相邻的叶片之间空间较小,加工时极易产生碰撞干涉,自动生成无干涉加工轨迹比较困难。

因此在加工叶轮的过程中不仅要保证叶片表面的加工轨迹能够满足几何准确性的要求,而且由于叶片的厚度有所限制,所以还要在实际加工中注意轨迹规划以保持加工的质量[1]。

目前,我国大多数生产也轮的厂家多数采用国外大型CAD/CAM软件,如UG NX、CATIA、MasterCAM等。

本文选用目前流行且功能强大的UG NX3.0对复杂曲面整体叶轮进行加工轨迹规划。

1 整体叶轮数控加工工艺流程规划根据叶轮的几何结构特征和使用要求(如图1),其基本加工工艺流程为:1)在锻压铝材上车削加工回转体的基本形状;2)开粗加工流道部分;3)半精加工流道部分;4)叶片精加工;5)对倒圆部分进行清根。

图1. 叶轮的基本几何特征1.1 刀具的选择为提高加工效率,在进行流道开粗和流道半精加工过程中尽可能选用大直径球头铣刀,但是也要注意使刀具直径2R1min小于两叶片间最小距离L1min,L1min的大小可以根据UG NX 3.0软件的分析(Analysis)功能测得。

R1min<L1min/2在叶片精加工过程中,应在保证不过切的前提下尽可能选择大直径球头刀,即保证刀具半径R2min大于流道和叶片相接部分的最大倒圆半径rmax。

R2min>rmax在对流道和相邻叶片的交接部分进行清根时,选择的刀具半径R3min小于流道和叶片相接部分的最小倒圆半径rmin。

R3min<rmin1.2 驱动方法选择本文将基于UG NX 3.0重点介绍流道开粗、流道半精加工、叶片精加工和倒圆部分清根的加工轨迹规划方法。

五轴UG加工PPT教案

OFFSET,FIXTURE OFFSET设置为1 修改修改MCS_090,PURPOSE选择LOCAL,SPECIAL OUTOUT选择FIXTURE

OFFSET,FIXTURE OFFSET设置为2 选择M_base\main_local_coordinate_system\MCS_PURPOSE.PUI作为后处理输出,

可变轴加工基础 实例:

m_base\3_axis\core_profile m_base\strart\strart_project

零件几何体(part geometry):用于加工的几何体。 检查几何体(check geometry) :检查几何体”使您能够指定刀轨不能干扰的几何体

(如工件壁、岛、夹具等等)。当刀轨遇到检验曲面时,刀具退出,直至到达下一个 安全的切削位置 . 驱动几何体(drive geometry): 用来产生驱动点的几何体。 驱动点( drive point): 从驱动几何体上产生的,将投射到零件几何体上 的点。 驱动方法( drive method): 驱动点产生的方法。 某些驱动方法在曲线上产生一系列驱动点,有的驱动方法则在一定面积内产生阵列的 驱动点。 投射矢量(project vector): 用于指引驱动点怎样投射到零件表面。

图中驱动曲面边缘被投射后与零件几何表面边缘一致的部分、或在零 件几何表面边缘就可创建接触点;而不一致的边缘部分就不能创建 接触点,刀端位于零件几何表面边缘之外,刀具就不能位于零件几 何边缘上,此时刀具会先退刀,再跨越,然后进刀,并从可与零件 几何表面边缘接触处继续切削。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

spiral

曲线/点驱动方法 螺旋式驱动方法 径向切削驱动方法 曲面区域驱动方法 刀轨驱动方法 边界驱动方法 流线驱动方法

boundary

Surface area

与固定轴加工是一样的

toolpath

Radial cut

Contour profile

可变轴加工基础 曲面驱动

曲面驱动

刀具位置

直接在“驱动曲面”上创建“刀轨”时(未定义任何“部件表面”),“刀具位置” 应该切换为“相切”位置。根据使用的“刀轴”,“对中”会偏离“驱动曲面”, 如下所示。

曲面驱动

刀具位置

同一曲面被同时定义为“驱动曲面”和“部件表面”时,应该使用“相切”。

曲面驱动

步距

步距可控制连续切削刀路之间的距离。可根据残余高度尺寸来指定步距或步距总数。 “步距”选项会因所用的“切削类型”不同而有所不同

“残余高度”是按与驱动曲面垂直的方向测量的所允许的最大高度。

水平限制

使用平底刀具可在部件底部面上产生大的步距。“水平限制”通过限制刀具在垂直于 “投影矢量”的方向上移动的距离,控制这些大的步距。此选项通过限制步距的 水平距离来帮助避免在接近水平的曲面上留下宽的脊。

竖直限制

加工壁面会产生大的步距。使用“竖直限制”可控制这些步距的大小。“竖直限制” 允许限制刀具可在平行于投影矢量的方向上移动的距离。此选项通过限制步距的 竖直距离来帮助避免在接近竖直的曲面上留下宽的脊。

注意:可结合使用、单独使用或不使用水平限制和竖直限制。如果将这些值设置 为零,则不会使用它们。

数目

“数目”允许指定刀轨的步距总数。

曲面驱动-过切时

过切时

何体而切削驱动曲面时,这些选项非常有用

“过切时”允许指定驱动轨迹中的刀具过切驱动曲面时系统如何响应。未选择部件几

无

“无”可使系统忽略驱动曲面过切。它将生成一个与“警告”选项相同且保持不 变的刀轨,但是不会向刀轨或 CLSF 发出警告消息

曲面驱动-过切时

警告

警告使系统向刀轨和 CLSF 只发出一条警告消息。它并不会通过改变刀轨来避免过切驱 动曲面。

退刀

打开M_base\main_local_coordinate_system\t_stone_mfg_assm.prt

修改修改MCS_000,PURPOSE选择LOCAL,SPECIAL OUTOUT选择 MAIN MCS,FIXTURE OFFSET设置为1

修改MCS_090,PURPOSE选择LOCAL,SPECIAL OUTOUT选择MAIN MCS,FIXTURE OFFSET设置为2

实例:Main MCS与LOCAL MCS在加工中的应用

打开M_base\main_local_coordinate_system\MCS_LOCAL_MAIN.prt

分别重放和LIST THE TOOLPATH,观察对应的X、Y、Z是完全一样的。

选择M_base\main_local_coordinate_system\MAM_MCS_MILL.PUI,做 为后处理,将TT1346_AA成组输出,观察其X、Y、Z 修改修改MCS_000,PURPOSE选择LOCAL,SPECIAL OUTOUT选择 FIXTURE OFFSET,FIXTURE OFFSET设置为1 修改修改MCS_090,PURPOSE选择LOCAL,SPECIAL OUTOUT选择 FIXTURE OFFSET,FIXTURE OFFSET设置为2 修改修改MCS_180,PURPOSE选择LOCAL,SPECIAL OUTOUT选择 FIXTURE OFFSET,FIXTURE OFFSET设置为3 选择M_base\main_local_coordinate_system\MAM_MCS_MILL.PUI作 为后处理输出,观察G54,G55,G56生成与X、Y 、Z的值

多轴加工方法介绍

放置MCS在第四轴转盘中心或第五轴转盘中心中心。 在机床上操作者设定转台的中心为零点

优点:易于操作,但坐标值经过了系统内部转换 编程员编程时不需要考虑太多的东西

使用Main/local/Fixture offset

优点:灵活性较大

MCS

默认的设置:PURPOSE SPECIAL OUTPUT LOCAL NONE

曲面驱动

如果要加工的曲面满足“驱动曲面”的条件(无缝隙地排列在有序栅格中),它 将更适用于直接在“驱动曲面”上生成“刀轨”,而不用选择任何“部件”几何 体。因为“驱动点”没有投影到“部件表面”上,因此“投影矢量”定义是不相 关的。“材料侧”矢量方向确定直接在“驱动曲面”上切削时刀具要接触的那一 侧。“材料侧矢量”应该指向要移除的材料。

NX 支持各类五轴机床

NX支持各类五轴机床

• • • •

5_axis_dual_table 5_axis_head_table 5_axis_dual_head Non_standard 5 axis

双转台 摆头与转台 双摆头 斜摆头或斜转台

UG 支持各类五轴机床(1)

•双转台(dual_table)

Βιβλιοθήκη 装配加工实例:m_base\assm_in_m

机床

夹具

刀柄 毛坯

有利于加工中避让, 关联更新,数字化仿真检验各 部分的碰撞的情况,优化加工程式。

Wave 在加工中的应用

练习:m_base\wave_in_m

Form Feature Extract… 让你相关地在部件内拷贝曲线,表面,表面区域和体。 抽取的对象没有它们自已的内部特征树,但它们相关到 它们的父本。如果父本改变,它们将更新。任何特征建 模功能可以在一抽取的体上执行,因此在部件的特征结 构中建立一新的分枝。 应用: • 在时间戳记上拷贝几何体 • 保留“工具”实体 • 简化实体 注: 抽取的几何体将作为特征来建立,并取决几何类型给出 唯一的名字,如EXTRACT_FACE,EXTRACT_BODY ,等。

曲面驱动-步距

残余高度

“残余高度”允许通过指定高度、水平和竖直距离值来指定所允许的残余高度的最大 尺寸。当驱动曲面还用作部件表面时,使用此方法可获得良好的残余高度控制。 系统将步距的大小限制为略小于三分之二的刀具直径,而不管您将残余高度指定 为多少。选择“残余高度”之后,系统将提供以下选项:

残余高度

曲面驱动

刀具位置

刀具位置确定系统如何计算“部件表面”上的接触点。刀具通过从“驱动点”处沿着 “投影矢量”移动来定位到“部件表面”。“相切”可以创建“部件表面”接触 点,方法是:首先将刀具放置到与“驱动曲面”相切的位置,然后沿着“投影矢 量”将其投影到“部件表面”上,在该表面中,系统将计算部件表面接触点。 “对中”可以创建“部件表面”接触点,方法是:首先将刀尖直接定位到“驱动 点”,然后沿着“投影矢量”将其投影到“部件表面”上,在该表面中,系统将 计算部件表面接触点。

案例:m_base\3_axis\srf_area_9.prt

可变“刀轴”的复杂曲面时,这种“驱动方法”是很有用的。它提供对 “刀轴”和“投影矢量”的附加控制。 “曲面区域驱动方法”不会接受排列在不均匀的行和列中的“驱动曲面” 或具有超出“链公差”的缝隙的“驱动曲面”,

曲面驱动

图中驱动曲面边缘被投射后与零件几何表面边缘一致的部分、或在零 件几何表面边缘就可创建接触点;而不一致的边缘部分就不能创建 接触点,刀端位于零件几何表面边缘之外,刀具就不能位于零件几 何边缘上,此时刀具会先退刀,再跨越,然后进刀,并从可与零件 几何表面边缘接触处继续切削。

进入加工环境,做一个face_milling_erea,设定以下的参数,点击OK, 进入加工参数设置对话框,在切屑样式里选择follow periphery,然后点 击生成。

拷贝上上一个操作,分别指定inside_chamfer和Ouside_chamfer,查看生 成的结果

实例:Main MCS与LOCAL MCS在加工中的应用

选择M_base\main_local_coordinate_system\MCS_PURPOSE.PUI作为 后处理输出,观察G54,G55生成与X、Y 、Z的值 修改修改MCS_000,PURPOSE选择LOCAL,SPECIAL OUTOUT选择 FIXTURE OFFSET,FIXTURE OFFSET设置为1 修改修改MCS_090,PURPOSE选择LOCAL,SPECIAL OUTOUT选择 FIXTURE OFFSET,FIXTURE OFFSET设置为2 选择M_base\main_local_coordinate_system\MCS_PURPOSE.PUI作为 后处理输出,观察G54,G55生成与X、Y 、Z的值

None:后处理输出是基于局部的坐标系 Use main MCS:后处理输出将会ignored局部的坐标系,使用Main坐标系 Fixture offset:后处理输出将会基于局部的坐标系. The postprocessor can use these coordinates along with the main coordinates to output fixture offsets, such as G54 CSYS Rotation:后处理输出将会基于局部的坐标系. The postprocessor can use these coordinates along with the main coordinates to output programming in a local coordinate system, such as CYCLE 19