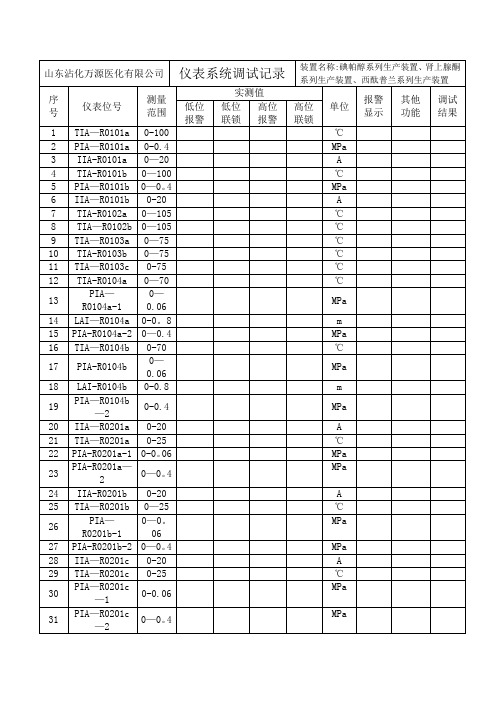

轴位移、轴振动仪表调校记录

SB轴位移轴振动校验记录

单位工程名 称

位号

测量范围

26 25 24 23 22 21 20 19 18 17 16 15 14 13 12 12 11 10 9 8 7 6 5 4 3 2 1 0

)

个人收集整理资料, 仅供交流学习, 勿作商业用途

轴位移、轴振动校验记录 SB-09 工程编号 仪表名称 型号 输出值

转换器输出<V)

申明: 所有资料为本人收集整理,仅限个人学习使用,勿做商业用途。

2/2

<×10μ m报警设源自 值:动作值;备注:

施工单位

联锁设定 值:

动作值;

监理<建设)单位

1/2

班<组)长:

个人收集整理资料, 仅供交流学习, 勿作商业用途

监理工程师

校验人:

<建设单位工程代表):

施工技术负责人:

年月日

年月日

说明:由施工单位填写,“备注”栏要注明校验依据。

申明:

所有资料为本人收集整理,仅限个人学习使用,勿做商业用途。

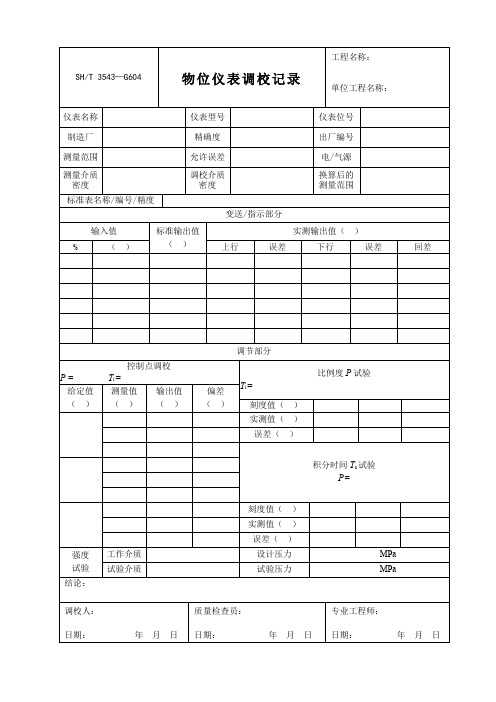

SH T 3543-G604物位仪表调校记录表模板

物位仪表调校记录

工程名称:

单位工程名称:

仪表名称

仪表型号

仪表位号

制造厂

精确度

出厂编号

测量范围

允许误差

电/气源

测量介质

密度

调校介质

密度

换算后的

测量范围

标准表名称/编号/精度

变送/指示部分

输入值

标准输出值( )

实测输出值( )

%

( )

上行

误差

下行

误差

回差

调节部分

控制点调校

P = TI=

比例度P试验

TI=

给定值

( )

测量值

( )

输出值

( )

偏差

( )

刻度值( )

实测值( )

误差( )

积分时间TI试验

P=

刻度值( )

实测值( )

误差( )

强度

试验

工作介质

设计压力

MPa

试验介质

试验压力

MPa

结论:

调校人:

日期: 年 月 日

质量检查员:

日期: 年 月 日

专业工程师:

日期: 年 月 日

仪自04 物位仪表调校记录

物位仪表调校记录

单位工程名称:

工程编号:

仪表名称

仪表型号

仪表位号

制造厂

精确度

出厂编号

测量范围

允许误差

电(气)源

测量介质密度

调校介质密度

换算后的测量范围

标准表名称、编号、精度

变送(或指示)部分

输入值

标准输出值

()

实测输出值,()

%

()

上行

误差

下行

误差

回差

调节部分

控制点调校

比例度(P)试验

TI=

P=

TI=

给定值

()

测量值

()

输出值

()

偏差

()

刻度值()

实测值()

误差()

积分时间(TI)试验

P=

刻度值()

实测值()

误差()

强度

试验

工作介质

设计压力

MPa

试验介质

试验压力

MPa

调校结论

备注:

调

技术负责人:

年月日

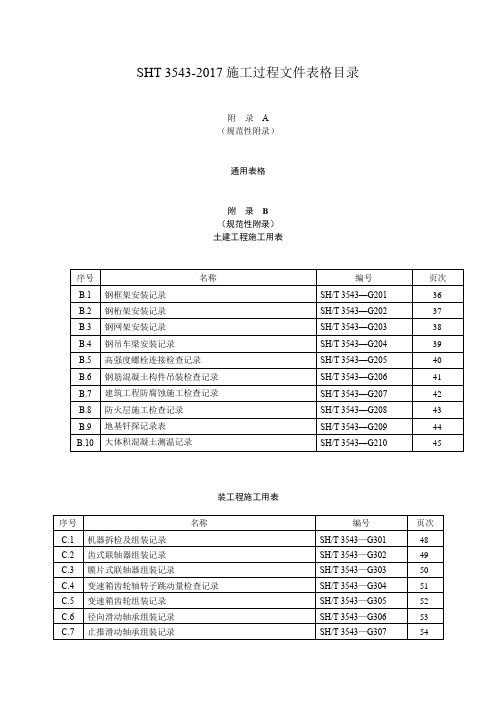

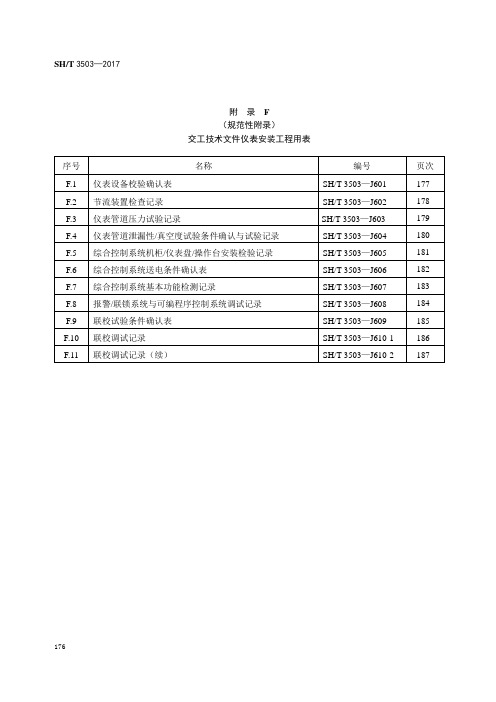

SHT 3543-2017施工过程文件表格目录 (1)

电气回路校线及绝缘检查记录

SH/T 3543—G616

161

F.18

光缆敷设及测试记录

SH/T 3543—G617

162

F.19

测温仪表检查记录

SH/T 3543—G618

163

F.20

测温元件安装检查记录

SH/T 3543—G619

164

F.21

现场仪表安装检查记录

SH/T 3543—G620

SH/T 3543—G602

146

F.3

工艺开关调校记录

SH/T 3543—G603

147

F.4

物位仪表调校记录

SH/T 3543—G604

148

F.5

就地指示仪调校记录(直读式压力计、温度计)

SH/T 3543—G605

149

F.6

指示/记录仪调校记录

SH/T 3543—G606

150

F.7

分析仪调校记录

165

F.22

现场总线电缆检查记录

SH/T 3543—G621

166

F.23

FF端口通讯数据校验记录

SH/T 3543—G622

167

F.24

FF设备通讯数据校验记录

SH/T 3543—G623

168

F.25

现场总线网络/网段测试汇总表

SH/T 3543—G624

169

F.26

FF变送器/转换器检查记录

SH/T 3543—G416-1

105

D.18

管道焊口射线检测报告(续)

SH/T 3543—G416-2

106

D.19

管道焊口超声检测报告

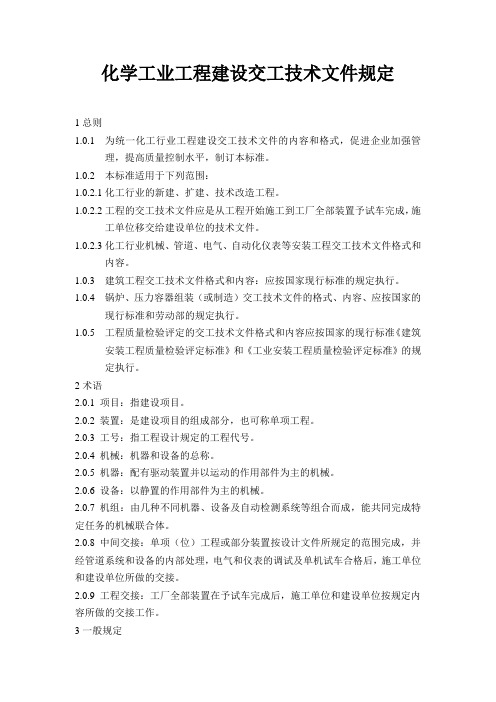

化学工业工程建设交工技术文件规定

化学工业工程建设交工技术文件规定1总则1.0.1为统一化工行业工程建设交工技术文件的内容和格式,促进企业加强管理,提高质量控制水平,制订本标准。

1.0.2本标准适用于下列范围:1.0.2.1化工行业的新建、扩建、技术改造工程。

1.0.2.2工程的交工技术文件应是从工程开始施工到工厂全部装置予试车完成,施工单位移交给建设单位的技术文件。

1.0.2.3化工行业机械、管道、电气、自动化仪表等安装工程交工技术文件格式和内容。

1.0.3建筑工程交工技术文件格式和内容:应按国家现行标准的规定执行。

1.0.4锅炉、压力容器组装(或制造)交工技术文件的格式、内容、应按国家的现行标准和劳动部的规定执行。

1.0.5工程质量检验评定的交工技术文件格式和内容应按国家的现行标准《建筑安装工程质量检验评定标准》和《工业安装工程质量检验评定标准》的规定执行。

2术语2.0.1 项目:指建设项目。

2.0.2 装置:是建设项目的组成部分,也可称单项工程。

2.0.3 工号:指工程设计规定的工程代号。

2.0.4 机械:机器和设备的总称。

2.0.5 机器:配有驱动装置并以运动的作用部件为主的机械。

2.0.6 设备:以静置的作用部件为主的机械。

2.0.7 机组:由几种不同机器、设备及自动检测系统等组合而成,能共同完成特定任务的机械联合体。

2.0.8 中间交接:单项(位)工程或部分装置按设计文件所规定的范围完成,并经管道系统和设备的内部处理,电气和仪表的调试及单机试车合格后,施工单位和建设单位所做的交接。

2.0.9 工程交接:工厂全部装置在予试车完成后,施工单位和建设单位按规定内容所做的交接工作。

3一般规定3.0.1 在工程承包合同中应明确各方对交工技术文件的责任和义务。

工程开工时各单位均应授权有关部门和人员负责交工技术文件的检查、签证、整理、保管和交接等工作。

3.0.2 交工技术文件的填写和整理应符合下列规定:3.0.2.1 交工技术文件的填写必须真实、准确、及时、字迹清楚,不得随意修改,纸面、图面应整洁,语言应简练规范。

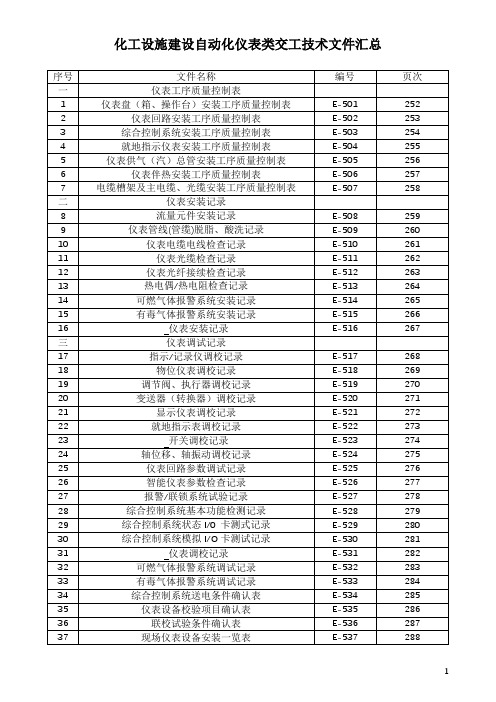

化工设施建设自动化仪表类交工技术文件汇总

指示报警器或报警器应安装在中心控制室内

指示报警器(报警控制器)应具有为消防设备或联锁保护用的开关量输出功能

多点式指示报警器或报警器应具有相对独立、互不影响的报警功能,并能区分和识别报警场所位号。

报警功能检验:一级报警:一般为MAC或PC-STEL,当不易调整时,可2倍的MAC或PC-STEL;二级报警:一般为2倍的MAC或PC-STEL,最高<10%IDLH

连接线

连线断路、检测器内部元件失效、指示报警器电源欠压,指示报警器应能发出与可燃气体或有毒气体浓度报警信号有明显区别的声、光故障报警信号

连接线屏蔽护套线的屏蔽层应与控制器外壳连接

电缆线应采用钢管单独穿线敷设,不得与其它电缆线混用钢管

保护电缆线通过的钢管的所有接头、接口、螺纹连接处应有良好的密封

探测器和报警控制器安全接地导线应选用≥4mm2绝缘导线,接地电阻应≤4Ω

误

差

回

差

调

节

部分

P=

控制点调校

TI=

比例度P试验TI=

给定值()

测量值()

输出值()

偏(

差)

刻度值()

实测值

误差

积分时间T1试验P=

刻度值

实测值

误差

强试

度验

工作介质

设计压力

试验介质

试验压力

结论:

调试技术负责人

调试人

专业监理工程师

年

月

日

年

月

日

年

月

日

E-519

调节阀、执行器调校记录

装置:

工程名称:

位号

备注

刻度()

标准值()

实

测

仪表调试记录【范本模板】

A

64

TIA—R0306a

0-15

℃

65

PIA—R0306a—1

0-0.06

MPa

66

PIA—R0306a—2

0-0.4

MPa

67

IIA—R0306b

0—30

A

68

TIA—R0306b

0—15

℃

69

PIA—R0306b-1

0—0。06

MPa

70

PIA—R0306b—2

0-0。4

MPa

71

IIA-R0306c

0—115

℃

99

PIA-R0207

0-0.4

MPa

100

TIA-R0208a

0—105

℃

101

TIA-R0208b

0—105

℃

102

TIA—R0105

0-72

℃

103

PIA—R0105—1

0—0。06

MPa

104

LIA—R0105

0—0。6

m

105

PIA-R0105-2

0-0。4

MPa

106

TIA—R0317a

℃

13

PIA—R0104a-1

0—0.06

MPa

14

LAI—R0104a

0-0。8

m

15

PIA-R0104a-2

0—0.4

MPa

16

TIA—R0104b

0-70

℃

17

PIA-R0104b

0—0.06

MPa

18

LAI-R0104b

0-0.8

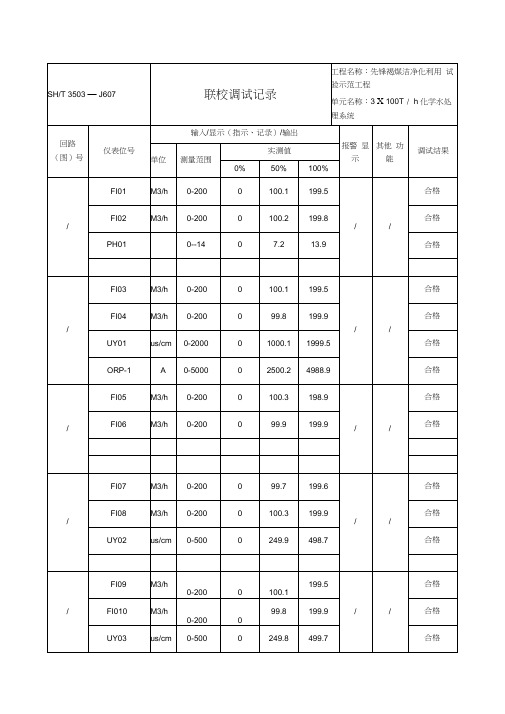

仪表联校调试记录表(格式)7.9

0

100.1

199.5

/

/

合格

FI010

M3/h

0-200

0

99.8

199.9

合格

UY03

us/cm

0-500

0

249.8

499.7

合格

/

FI011

M3/h

0-200

0

100.1

199.2

/

/

合格

FI012

M3/h

0-200

0

100.2

199.8

合格

现场填写的大电机振动、位移、轴温参数监测表

现场填写的大电机振动、位移、轴温参数监测表(原创版)目录一、引言二、大电机振动、位移、轴温参数监测表的概述三、大电机振动、位移、轴温参数监测表的作用和重要性四、大电机振动、位移、轴温参数监测表的填写流程五、大电机振动、位移、轴温参数监测表的解读六、结论正文一、引言电机是工业生产中不可或缺的动力设备,它的稳定运行直接影响到生产效率和设备安全。

因此,对电机的运行状态进行实时监测,及时发现并处理异常情况,是保障电机安全运行的重要手段。

其中,大电机振动、位移、轴温参数监测表就是对电机运行状态进行监测的一种重要工具。

二、大电机振动、位移、轴温参数监测表的概述大电机振动、位移、轴温参数监测表是用于实时监测大电机运行状态的一种表格,主要包括振动、位移、轴温等参数。

通过填写这个表格,可以全面了解电机的运行状况,及时发现可能存在的问题,从而保证电机的安全运行。

三、大电机振动、位移、轴温参数监测表的作用和重要性大电机振动、位移、轴温参数监测表在电机运行监测中起着重要作用。

首先,通过监测振动和位移,可以判断电机轴承是否存在异常磨损、轴承间隙是否过大等问题。

其次,通过监测轴温,可以了解电机的负载情况,及时发现可能的过载问题。

因此,这个表格对于保障电机的安全运行具有重要意义。

四、大电机振动、位移、轴温参数监测表的填写流程填写大电机振动、位移、轴温参数监测表的流程如下:1.在表格中填写电机的基本信息,如电机型号、电机容量、电机转速等。

2.填写监测时间,以便于分析电机的运行趋势。

3.填写振动、位移、轴温的实时数据,并进行对比分析,判断电机是否存在异常。

4.根据分析结果,填写可能的问题和处理建议。

5.最后,填写填写人和填写日期,以示负责。

五、大电机振动、位移、轴温参数监测表的解读对于填写好的大电机振动、位移、轴温参数监测表,需要进行详细的解读,以便于发现可能的问题。

首先,要对振动和位移数据进行对比分析,看是否存在异常。

其次,要关注轴温数据,看是否存在过载情况。

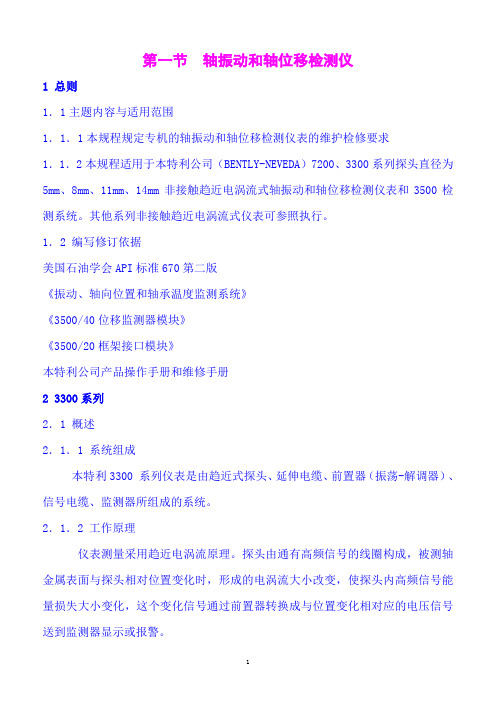

本特利振动位移转速探头校验

第一节轴振动和轴位移检测仪1 总则1.1主题内容与适用范围1.1.1本规程规定专机的轴振动和轴位移检测仪表的维护检修要求1.1.2本规程适用于本特利公司(BENTLY-NEVEDA)7200、3300系列探头直径为5mm、8mm、11mm、14mm非接触趋近电涡流式轴振动和轴位移检测仪表和3500检测系统。

其他系列非接触趋近电涡流式仪表可参照执行。

1.2 编写修订依据美国石油学会API标准670第二版《振动、轴向位置和轴承温度监测系统》《3500/40位移监测器模块》《3500/20框架接口模块》本特利公司产品操作手册和维修手册2 3300系列2.1 概述2.1.1 系统组成本特利3300 系列仪表是由趋近式探头、延伸电缆、前置器(振荡-解调器)、信号电缆、监测器所组成的系统。

2.1.2 工作原理仪表测量采用趋近电涡流原理。

探头由通有高频信号的线圈构成,被测轴金属表面与探头相对位置变化时,形成的电涡流大小改变,使探头内高频信号能量损失大小变化,这个变化信号通过前置器转换成与位置变化相对应的电压信号送到监测器显示或报警。

2.2 技术标准轴振动通道的灵敏度为7.874V/mm,在2mm的工作范围内,误差不大于±5%。

轴位移通道的灵敏度为7.874V/mm,在2mm的工作范围内,非线性偏差不大于25.4µm。

在下列的允许工作温度范围内,温度变化影响的最大附加误差不大于仪表使用范围的5%。

工作温度范围:a.探头和延伸电缆:-34~177℃;b.前置器:-34~66℃;c.监测器和电源:-29~66℃。

2.3 检查效验2.3.1 检查项目2.3.1.1 探头及组成电缆组件完整无损,接头无氧化锈蚀,端部的保护层不应有碰伤或剥落的痕迹,紧固件齐全好用,接线盒无损坏。

2.3.1.2 延伸电缆完整、无短路、无开路、接头无氧化锈蚀,保护层无破损。

2.3.1.3 前置器完整无损,安装盒无脱落变形和密封不良现象,前置器与安装盒之间需有良好的绝缘层。

本特利轴振动和轴位移检修校验资料.doc

轴振动和轴位移检修校验一、传感器系统3300 XL 8 mm 电涡流传感器系统由以下几部分组成:• 3300 XL 8mm 探头• 3300 XL 延伸电缆• 3300 XL 前置器1系统输出正比于探头端部与被测导体表面之间的距离的电压信号。它既能进行静态(位移)测量又能进行动态(振动)测量,主要用于油膜轴承机械的振动和位移测量,以及键相位和转速测量。二、工作原理仪表测量采用趋近电涡流原理。探头由通有高频信号的线圈构成,被测轴金属表面与探头相对位置变化时,形成的电涡流大小改变,使探头内高频信号能量损失大小变化,这个变化信号通过前置器转换成与位置变化相对应的电压信号送到监测器显示或报警。三、技术标准1、轴振动通道的灵敏度为7.874V/mm,在2mm的工作范围内,误差不大于±5%。2、轴位移通道的灵敏度为7.874V/mm,在2mm的工作范围内,非线性偏差不大于25.4μm。3、在下列的允许工作温度范围内,温度变化影响的最大附加误差不大于仪表使用范围的5%。工作温度范围:探头和延伸电缆 -34~177℃;前置器 -34~66℃;四、检查校验1、检查(1)探头及组成电缆组件完整无损,接头无氧化锈蚀,端部的保护层不应有碰伤或剥落的痕迹,紧固件齐全好用,接线盒无损坏。(2)延伸电缆完整、无短路、无开路、接头无氧化锈蚀,保护层无破损。(3)前置器完整无损,安装盒无脱漆、变形和密封不良现象,前置器与安装盒之间需有良好的绝缘层。(4)信号电缆屏蔽层接地良好,用500V兆欧表检查信号线间及对地绝缘电阻应大于5 MΩ。并要求单点接地。(5)监测器部件完好,其电源单元监测指示、报警、复位、试验功能正常、零位准确。校验用仪器2、校验1)仪器准备(1)本特利公司的TK3-2E校验仪;1位数字电压表;(2)42(3) 24V直流稳压电源;2)传感器校验(1)将探头组成电缆与延伸电缆连接;延伸电缆另一端接到前置器上;前置器电源端(-24VDC)、公共端(common)接入-24VDC电源;公共端(common)、输出端(output)接入数字电压表。(2)用合适的探头夹把探头固定在探头座上,使探头顶端部接触到校验靶片。(3)将-24VDC送到前置放大器的电源端和公共端,调节TK3-2E校验仪上的螺旋千分尺,使示值对准0 mm处,然后将千分尺的示值增加到0.25 mm,记录数字电压表的电压值(此值为前置器输出电压)。以每次0.25 mm的数值增加间隙,直到示值为2.5mm为止,并记录每一次的输出电压值。(校验点不少于10点)。(4)以所记录的数据,依照图6-1-2所示“轴位移轴振动传感器校验曲线” 的形式,绘制出被校探头传感器系统的间隙--电压曲线,它反映了传感器的特性。(5)根据所绘制出的间隙--电压曲线,确定出传感器系统的线性范围,应不小于2mm。计算出传感器系统的灵敏度应为7.874V/mm,在线性范围内的非线性偏差不大于20μm。电压增量除以间隙增量为灵敏度。传感器线性范围的中心为轴位移传感器的静态设定点。(6)振动传感器的校验方法与数据记录同轴位移传感器一样,同时也要绘制出传感器系统间隙--电压曲线,并计算出灵敏度,在2mm的线性范围内传感器系统的误差不大于±5%。图6-1-3所示为“典型振动传感器校验曲线”。传感器线性范围的中心为振动传感器安装的参考点。图6-1-2 典型轴位移传感器校验曲线图6-1-3典型振动传感器校验曲线线性范围: 2mm(80mils) 。线性范围从距被测靶面约0.25mm(10mils)处开始,从0.25 至2.3mm(10 至90mils)(约-1至-17Vdc)。推荐的间隙设定值:1.27mm (50mils)递增的灵敏度(ISF)标准5m 系统: 在从0°C 至+45°C(+32°F至+113° F)80mil 线性范围内,以0.25mm(10mils) 的增量测量时,包括互换性误差在内为7.87V/mm(200mV/mil)±5% 。标准9m 系统: 在从0°C 至+45°C(+32°F至+113° F)80mil 线性范围内以0.25mm(10mils) 的增量测量时,包括互换性误差在内为7.87V/mm(200mV/mil)±6.5%探头直流阻抗(额定)(RPROBE)表:探头长度从中心导体到外部导体的阻抗(RPROBE) (ohms)0.5 7.45±0.501.0 7.59±0.501.5 7.73±0.502.0 7.88±0.505.0 8.73±0.709.0 9.87±0.90延伸电缆直流阻抗(额定):延伸电缆长度从中心导体到中心导体的阻抗从同轴导体到同轴导体的阻抗(RCORE)(ohms) (RJACKET)(ohms) 3.0 0.66±0.10 0.20±0.043.5 0.77±0.12 0.23±0.054.0 0.88±0.13 0.26±0.054.5 0.99±0.15 0.30±0.067.0 1.54±0.23 0.46±0.093300 XL型8 毫米接近探头330101 3300 XL型8 毫米探头, 3/8-24 UNF 螺纹,非铠装3330102 3300 XL型8 毫米探头, 3/8-24 UNF 螺纹,铠装3部件号- AXX-BXX-CXX-DXX-EXX选项说明A: 无螺纹部分的长度选项提示:无螺纹部分的长度至少小于探头本体0.8英寸。订货时的长度增量为0.1 英寸不同的长度组合:无螺纹部分的最大长度:8.8 英寸无螺纹部分的最小长度:0.0 英寸例如:0 4 = 0.4 英寸B:探头本体总长度选项订货时的长度增量为0.1 英寸螺纹部分的不同长度组合最大外壳总长度:9.6 英寸最小外壳总长度:0.8 英寸例如: 2 4 = 2.4 英寸C:总长度选项0 5 0.5 米(1.6 英尺)1 0 1.0 米(3.3 英尺)1 5 1.5 米(4.9 英尺)2 0 2.0 米(6.6 英尺)5 0 5.0 米(16.4 英尺)19 0 9.0 米(29.5 英尺)D:连接器和电缆类型选项0 0 提供连接器,但未安装好,标准电缆0 1 小型同轴连接器( ClickLoc TM ),带连接器保护装置, 标准电缆0 2 小型同轴连接器( ClickLoc TM ),标准电缆1 0 提供连接器,但未安装好, FluidLoc® 电缆1 1 小型同轴连接器( ClickLoc TM),带连接器保护装置,FluidLoc® 电缆1 2 小型同轴连接器( ClickLoc TM ),FluidLoc® 电缆E:认证机构选项0 0 不需要0 5 多家机构认证3300 XL型8 毫米接近探头(公制):330103 3300 XL型8 毫米探头M10 x 1 螺纹,非铠装3330104 3300 XL型8毫米探头, M10 x 1 螺纹,铠装3部件号- AXX-BXX-CXX-DXX-EXX选项说明:A: 无螺纹部分的长度选项提示:无螺纹部分的长度至少小于探头本体20毫米。订货时的长度增量为10毫米不同的长度组合:无螺纹部分的最大长度: 230 毫米无螺纹部分的最大长度:0 毫米例如:0 6 = 60 毫米B:探头本体总长度订货时的长度增量为10 毫米公制螺纹组合:最大长度:250 毫米最小长度:20 毫米例如:0 6 = 60 毫米41C:总长度选项0 5 0.5 米(1.6 英尺)1 0 1.0 米(3.3 英尺)1 5 1.5 米(4.9 英尺)2 0 2.0 米(6.6 英尺)5 0 5.0 米(16.4 英尺)19 0 9.0 米(29.5 英尺)D:连接器和电缆类型选项0 0 提供连接器,但未安装好,标准电缆0 1 小型同轴连接器( ClickLoc TM ),带连接器保护装置, 标准电缆0 2 小型同轴连接器( ClickLoc TM ),标准电缆1 0 提供连接器,但未安装好, FluidLoc® 电缆1 1 小型同轴连接器( ClickLoc TM),带连接器保护装置,FluidLoc® 电缆1 2 小型同轴连接器( ClickLoc TM ),FluidLoc® 电缆E:认证机构选项0 0 不需要0 5 多家机构3300 XL型8 毫米反向安装式探头330105-02-12-CXX-DXX-EXX, 3/8-24 UNF螺纹3330106-05-30-CXX-DXX-EXX, M10 x 1螺纹3选项说明C: 总长度选项0 5 0.5 米(1.6 英尺)1 0 1.0 米(3.3 英尺)1 5 1.5 米(4.9 英尺)2 0 2.0 米(6.6 英尺)5 0 5.0 米(16.4 英尺)19 0 9.0 米(29.5 英尺)D:连接器选项0 0 提供连接器,但未安装0 2 小型同轴连接器(ClickLoc TM同)E:认证机构选项0 0 不需要0 5 多家机构认3300 XL型Proximitor® 传感器330180-AXX-BXX选项说明A:总长度和安装选项5 0 5.0 米(16.4 英尺)系统长度,面板安装5 1 5.0 米(16.4 英尺)系统长度,DIN 标准安装5 2 5.0 米(16.4 英尺)系统长度,无安装硬件9 0 9.0 米(29.5 英尺)系统长度,面板安装9 1 9.0 米(29.5 英尺)系统长度,DIN标准安装9 2 9.0 米(29.5 英尺)系统长度,无安装硬件B:认证机构选项0 0 不需要0 5 多家机构认证3300 XL型延伸电缆330130-AXXX-BXX-CXX提示:在进行延伸电缆和探头尾线电缆连接时,应确保两者的长度之和等于Proximitor®传感器(接近探头)的系统长度选项说明A:电缆长度选项0 3 0 3.0 米(9.8 英尺)0 3 5 3.5 米(11.5英尺)0 4 0 4.0 米(13.1英尺)0 4 5 4.5 米(14.8英尺)0 7 0 7.0 米(22.9英尺)0 7 5 7.5 米(24.6英尺)0 8 0 8.0 米(26.2英尺)0 8 5 8.5米(27.9英尺)B:连接器和电缆选项0 0 标准电缆0 1 铠装电缆0 2 标准电缆,带连接器保护装置0 3 铠装电缆,带连接器保护装置1 0 FluidLoc® 电缆1 1 铠装FluidLoc® 电缆1 2 FluidLoc®电缆,带连接器保护装置1 3 铠装FluidLoc®电缆,带连接器保护装置C:认证机构选项0 0 不需要0 5 多家机构认证。

(化工部)交工资料表格(全)

(化工部)交工资料表格(全)目录一、共用类交工技术文件格式1、化学工业工程建设交工技术文件(封面)表H-1012、交工文件总目录表H-1023、交工文件目录表H-1034、开工报告表H-1045、中间交接证书表H-1056、联动试合格证书表H-1067、工程交接证书表H-1078、工程备忘录表H-1089、技术联系单表H-10910、隐蔽工程记录表H-11011、基础沉降观测记录表H-11112、焊工登记表表H-11213、焊接记录表H-11314、焊缝射线探伤表H-11415、超声波探伤报告表H-11516、渗透探伤报告表H-11617、磁粉探伤报告表H-11718、热处理报告表H-11819、超声波测厚报告表H-11920、光谱分析报告表H-12021、金相检验报告表H-12122、材料性能试验报告表H-12223、化学分析试验报告表H-12324、分析报告表H-12425、防腐蚀施工工序质量控制表表H-12526、防腐层电火花检测报告表H-12627、绝热施工工序质量控制表表H-12728、空白表表H-128二、机械类交工技术文件格式1、机泵安装工序质量控制表表H-2012、机组安装工序质量控制表表H-2023、机组安装找正记录表H-2034、大型机械灌浆前检查记录表H-2045、机器拆检及组装间隙测量记录表H-2056、电机空气间隙测量记录表H-2067、机组对中记录表H-2078、透平试运转报告表H-2089、机器试运转报告表H-20910、大型轴流风机安装工序质量控制表表H-21011、立式搅拌器安装工序质量控制表表H-21112、空调系统安装工序质量控制表表H-21213、输送机械安装工序质量控制表表H-21314、起重机安装工序质量控制表表H-21415、容器、换热器安装工序质量控制表表H-21516、分段塔组对工序质量控制表表H-21617、塔类安装工序质量控制表表H-21718、塔盘安装记录表H-21819、设备填充记录表H-21920、火炬、排气筒安装工序质量控制表表H-22021、大型储罐组装工序质量控制表表H-22122、气柜组装工序质量控制表表H-22223、管式工业炉安装工序质量控制表表H-22324、胀管记录表H-22425、钢结构安装工序质量控制表表H-22526、筑炉工序质量控制表表H-22627、混凝土衬里试块试验报告表H-22728、混凝土衬里试样烘干记录表H-228三、管道类交工技术文件格式1、地上管道安装工序质量控制表表H-3012、地下管道安装工序质量控制表表H-3023、高压管件加工记录表H-3034、阀门试压记录表H-3045、安全阀调试记录表H-305四、电气类交工技术文件格式1、变压器安装工序质量控制表表H-4012、高、低压配电装置安装工序质量控制表表H-4023、保护控制盘、屏及二次回路安装工序质量控制表表H-4034、直流系统安装工序质量控制表表H-4045、不间断电源(UPS)安装工序质量控制表表H-4056、电机电气安装工序质量控制表表H-4067、避雷针(网)及接地安装工序质量控制表表H-4078、电缆工程安装工序质量控制表表H-4089、架空线路安装工序质量控制表表H-40910、照明装置安装工序质量控制表表H-41011、起重设备及电梯的电气安装工序质量控制表表H-41112、火警、通讯系统安装工序质量控制表表H-41213、广播、电视系统安装工序质量控制表表H-41314、变压器安装检查记录表H-41415、变压器器身检查记录表H-41516、变压器干燥记录表H-41617、变压器干燥记录附表表H-41718、断路器检查调整记录表H-41819、隔离开关、负荷开关安装调整记录表H-41920、电气盘(屏)、柜安装记录表H-42021、母线安装记录表H-42122、蓄电池充(放)电记录表H-42223、蓄电池充(放)电记录附表表H-42324、电机抽芯检查记录表H-42425、电机干燥记录表H-42526、电机干燥记录附表表H-42627、电机试车记录表H-42728、架空线路施工记录表H-42829、避雷、接地装置安装记录表H42930、电气安装记录表H-43031、交流电机试验报告表H-43132、直流电机试验报告表H-43233、变压器试验报告表H-43334、断路器试验报告表H-43435、电力电缆试验报告表H-43536、电压互感器试验报告表H-43637、电流互感器试验报告表H-43738、避雷器试验报告表H-43839、电容器试验报告表H-43940、绝缘油试验报告表H-44041、交流耐压试验报告表H-44142、电流(压)继电器试验报告表H-44243、反时限过电流继电器试验报告表H-44344、时间继电器试验报告表H-44445、中间、信号继电器试验报告表H-44546、差动继电器试验报告表H-44647、电力半导体及微电子控制装置检查试验报告(一)、(二)表H-44748、二次回路系统、模拟试验报告表H-44849、电气试验报告表H-449五、自动化仪表类交工技术文件格式1、表盘(箱、操作台)安装工序质量控制表表H-5012、仪表回路安装工序质量控制表表H-5023、DCS、PLC安装工序质量控制表表H-5034、就地指示仪表安装工序质量控制表表H-5045、仪表供气(汽)总管安装工序质量控制表表H-5056、电缆桥架及主电缆安装工序质量控制表表H-5067、调节阀、执行器调校记录表H-5078、变送器(转换器)调校记录表H-5089、调节器调校记录表H-50910、显示仪表调校记录表H-51011、计算单元调校记录表H-51112、积算单元调校记录表H-51213、就地指示表调校记录表H-51314、工艺开关调校记录表H-51415、轴位移、轴振动调校记录表H-51516、流量元件安装记录表H-51617、仪表管线(管缆)试压、试漏、脱脂记录表H-51718、仪表电缆电线检查记录表H-51819、仪表系统调试记录表H-51920、报警联锁及PLC系统试验记录表H-52021、DCS基本功能检测记录表H-52122、DCS状态I/O卡测试记录表H-52223、DCS模拟I/O卡测试记录表H-52324、仪表调校记录表H-524化学工业工程建设交工技术文件TECHNICAL DOCUMENTS FOR HANDOVER OF ENGINEERING CONSTRUCTION IN CHENICAL INDUSTRY 项目:PROJECT装置:UNITSECTION建设单位:OWNER施工单位:CONTRACTOR第/ 卷第/ 册VOL. No. SECT No.年月日DATESCC CNCEC 交工文件总目录General contents of project Handover documents项目:Project装置:Unit工号:Section卷号V ol. No. 册号Sect No.内容ContentsSCC CNCEC交工文件目录Gotents contents of project Handover documents项目:Project装置:工号:Section序号Sequence No.文件名称Name of document页次Page备注RemarksSCC CNCEC开工报告Report for start of construction项目:Project装置:Unit工号:Section合同号Contract No. 工程地点Job sit计划开工日期年月日Planned date for start of construction造价Cost 合同工期月/天Time limit specified by contract Months/Days工程内容:Contents of engineering project 开工前已达到的条件:Conditions attained before start of Construction备注:Remarks经双方认可,实际开工日期年月日Actual date of start of construction approved both side Date建设单位签章:Owner signature代表:Representative年月日Date 监理单位签章:Management signature代表:Representative年月日Date总包单位签章:Contractor signature代表:Representative年月日Date施工单位签章:Subcontractor signature代表:Representative年月日DateSCC CNCEC 中间交接证书Certificate for intermediateacceptance项目:Project装置:UnitSection单项(位)工程名称:Name of unit work 交接日期年月日Date of acceptance Date工程内容:Contents of engineering project交接情况(符合设计的程度、主要缺陷及处理意见):Decrement of acceptance (extent of conformity to design main defects and suggestions for treatment)工程质量鉴定意见:Opinions for appraisal of engineering quality建设单位签章:Owner signature代表:Representative年月日Date 监理单位签章:Management signature代表:Representative年月日Date总包单位签章:Contractor signature代表:Representative年月日Date施工单位签章:Subcontractor signature代表:RepresentativeDateSCC CNCEC 联动试车合格证书Certificate for qualification ofSystem simulation test-run项目:Project装置:Unit工号:Section装置、车间、工段或生产系统名称Name of installation, plant or production system试车日期自年月日至年月日Date of test-run from Date to Date 试车情况:Description of test-run附件:Attachment建设单位签章:Owner signature代表:Representative年月日Date 监理单位签章:Management signature代表:Representative年月日Date总包单位签章:Contractor signature代表:Representative年月日Date施工单位签章:Subcontractor signature代表:Representative年月日DateSCC CNCEC工程交接证书Certificate for acceptance of engineering project项目:Project装置:Unit工号:Section工程编号Job codeNo.工程类别Classification工业/民用Industrial/Civil工程性质Feature新建/扩建/改建/技改New/Extension/ Modification/Renovation开工日期Start of construction 年月日Date完工日期Completion ofproject年月日Date施工依据Basis for construction批准单位Approved by批准文件号Approveddocument No.合同文件号Contract No.批准设计号Approveddesign No.预算编制单位Budget compiled by预算批准单位Budgetapproved by工程质量评定:Evaluation of engineering quality 工程接收意见:Opinion for acceptance of project 建设单位签章:Owner signature代表:Representative年月日Date 监理单位签章:Management signature代表:Representative年月日Date总包单位签章:Contractor signature代表:Representative年月日Date施工单位签章:Subcontractor signature代表:Representative年月日DateSCC CNCEC工程备忘录Memorandum for engineering project 项目:Project装置:Unit工号:Section事由:Main content编号:Code No.提出人:Submitter年月日Date建设单位签章:Owner signature 代表:Representative年月日Date 监理单位签章:Management signature代表:Representative年月日Date总包单位签章:Contractor signature代表:Representative年月日Date施工单位签章:Subcontractor signature代表:Representative年月日Date表H-109SCC CNCEC 技术联系单Technical liaison sheet项目:Project装置:Unit工号:Section提出人Submitter 送达Submitted to联系单号Sheet No.内容Contents年月日Date答复Answer签章Signature年月日Date. 表H-114SCC CNCEC 隐蔽工程记录Concealed work records项目:Project装置:Unit工号:Section隐蔽部位Concealed location施工图号Engineering drawing No.隐蔽前的检查:Inspection before concealing 隐蔽方法:Concealing method简图说明:Illustration with sketch建设单位签章:Owner signature代表:Representative年月日Date 监理单位签章:Management signature代表:Representative年月日Date总包单位签章:Contractor signature代表:Representative年月日Date施工单位签章:Subcontractor signature代表:Representative年月日Date表H-111SCC CNCEC 基础沉降测量记录Foundation settlementSurveying records项目:Project装置:Unit工号:Section位号Location No. 名称Name参考水准点Reference bench mark 标高Elevation 测量点位置Locationof surveying安装前Before erection安装后After erection加负荷Loading负荷后After loading 日期Date标高Elevation日期Date标高Elevation负荷量Load日期Date标高Elevation日期Date标高Elevation测量草图urveying sketch技术负责人T echnical person in charge 测量人Surveyor. 表H-112SCC CNCEC焊工登记表Welder registration table项目:Project装置:Unit工号:Section序号Sequence No. 姓名Name钢印号Welder’s stamp No.合格证号Certificate No.合格项目(代号)Qualified items (code No.)焊接检查员Weld inspector制表人Tabulator. 表H-113SCC CNCEC 焊接记录表Welder records项目:Project装置:Unit工号:Section焊缝号Weld No.焊工/钢印号Welder/stamp No.预热温度Preheating temp.焊接日期Date of welding备注Remarks记录人Recorder. 表H-114SCC CNCEC 焊缝射线探伤报告Radiographic test report of weld项目:Project装置:Unit工号:Section管线号/设备位号Pipeline/Equipment location No. 委托单位Truster试验编号Test No.规格及厚度Specification & thickness 焊接方法Weldingmethod执行标准Standard forexecution材质Material 增感方式Way ofenhancingsensitivity透照方法Method fortransmission底片编号Film No.缺陷Defects评定等级Evaluationgrade返修位置Locationrepaired焊工号WelderNo.附注Note 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18缺陷代号Defects code No. 1.横裂纹 6.条状夹渣11.过熔透16.咬边Transverse crack Stripe slag inclusion Over-fusion Undercut2.纵裂纹7.分散夹渣12.凹陷17.错口Longitudinal crackScattering slag inclusion Subside Mismatch3.弧坑裂纹8.夹钨13.溢满18.表面沟槽Crater crack Tungten inclnsion Overlap Surface groove4.未焊透9.气孔14.缩孔Incomplete penetration Porosity Shrinkage5.未熔合10.长形气孔15.伪缺陷Incomplete fusion Linear porosity Fake defect审核人:Examiner年月日Date评片:Film evaluater年月日Date暗房处理:Dark room operator年月日Date拍片:Photographer年月日Date NDT NDT NDT NDT。

SH3503 3543-2017仪表部分宣贯

FF变送器/转换器检查记录 智能仪表功能参数检查记录

智能仪表功能模块记录 智能仪表程序设置检查记录 仪表管路脱脂/酸洗记录

SH/T 3543-G625 SH/T 3543-G626

SH/T 3543-G627 SH/T 3543-G628 SH/T 3543-G629

F.1变送器/转换器调校记录 编号:SH/T3543-G601

说明:2017版把DCS机柜 改为综合控制系统机柜, 覆盖面更全面;新增本安与 非本安电线分开设置、敷 设在不同汇线槽内,是按 SH/T3551-2013第9.5.4条的 规定本安与非本安线路在 电缆沟中敷设时,间距应 大于50mm. 新增光缆测试 符合规范要求,具体见 SH/T3543-G617-2017光缆 敷设及测试记录。

F.3:仪表管道压力/严密性试验记录 编号:表格只 能填写相同试验环境 温度、相同试验介质 温度下的数据。因仪 表测量管的介质不流 动,按环境温度试验。 管道名称:填写管线 号,如150DOW1001-5B1-H(锅 炉给水去反应炉蒸汽 发生器),试验人: 施工作业人员。

调节阀/执行器/开关阀调校记录 工艺开关调校记录 物位仪表调校记录 就地指示仪调校记录(直读式压力计、温度计) 指示/记录仪调校记录 分析仪调校记录 轴位移、轴振动仪表调校记录 安全栅/分配器/选择器调校记录 调节器调校记录 (一)

F.11

F.12 F.13 F.14 F.15

调节器调校记录(二)

计算器调校记录 积算器调校记录 电缆/电线敷设及绝缘电阻测量记录 电缆安装检查记录

石油化工建设工程项目施工过程技术文件规定 «SH/T3543-2017» 电气装置安装工程电缆线路施工及验收规范 «GB50168-2006»

一、SH3503-2017(仪表部分)

附录F SH/T 3503-2017 (交工技术文件仪表安装工程用表)

施工单位

专业工程师:

日期: 年 月 日

专业工程师:

日期: 年 月 日

施工班组长:

质量检查员:

专业工程师:

日期: 年 月 日

SH/T3503—J606

综合控制系统送电条件确认表

工程名称:

单位工程名称:

系统名称

系统型号

制造厂

检查项目

确认结果

检查项目

确认结果

控制室的土建交安手续已办理

电缆

空调系统

调节阀/执行器/开关阀调校

3

工艺开关调校

4

物位仪表调校

5

就地指示仪调校

6

指示/记录仪调校

7

分析仪调校

8

轴位移、轴振动仪表调校

9

安全栅/分配器/选择器调校

10

调节器调校

11

计算器调校

12

积算器调校

13

其他仪表调校

注:“确认结果”栏填写合格或不合格。

备注:

建设/监理单位

总承包单位

施工单位

专业工程师:

日期: 年 月 日

施 工 单 位

专业工程师:

日期: 年 月 日

专业工程师:

日期: 年 月 日

施工班组长:

质量检查员:

专业工程师:

日期: 年 月 日

SH/T3503—J603

仪表管道压力试验记录

工程名称:

单位工程名称:

试验环境温度

℃

试验介质温度

℃

仪表位号

管道名称

规格

材质

设计压力

MPa

试验压力

MPa

试验介质

试验结果

试验人

仪表联校调试记录表(格式)7.9

99.6

合格

TI-03

℃

0~100

0

50。3

98。9

合格

备注:

建设/监理单位

总承包单位

施工单位

专业工程师:

日期:年月日

专业工程师:

日期:年月日

专业工程师:

质量检查员:

调校人:

日期:年月日

0—200

0

100。2

199。8

合格

PH01

0——14

0

7.2

13。9

合格

/

FI03

M³/h

0—200

0

100。1

199。5

/

/

合格

FI04

M³/h

0-200

0

99.8

199。9

合格

UY01

us/cm

0—2000

0

1000.1

1999。5

合格

ORP-1

A

0-5000

0

2500。2

4988.9

合格

/

FI05

M³/h

0—200

0

100.3

198.9

/

/

合格

轴位移轴振动调校记录

轴位移轴振动调校记录轴位移和轴振动调校是机械设备调试和维护中非常重要的环节。

通过调校轴位移和振动,可以提高机械设备的运行效率、延长设备的使用寿命,同时也可以减少设备振动产生的噪音和对设备造成的损坏。

首先,我将简要介绍一下轴位移和轴振动的概念。

轴位移是指机械设备在工作中轴线的偏离程度,通常用于测量设备运行时轴承和传动装置的正常运行情况。

如果轴位移过大,会导致设备传动不稳定,增加设备的振动,最终影响设备的正常运行。

轴位移通常由位移传感器测量得出。

轴振动是指机械设备在运行中产生的振动现象。

设备运行时,由于离心力、不平衡质量和传动系统等因素的作用,会导致设备振动。

高强度的振动会导致设备零部件产生疲劳损伤,降低设备的可靠性和寿命。

因此,轴振动的调校是确保设备正常运行的关键环节。

在进行轴位移和轴振动调校时,需要采取一系列的措施来实施。

首先,我们需要对设备进行全面的检查,确保设备各个部件安装牢固、传动系统无明显的故障等。

然后,使用合适的传感器和检测仪器来测量设备的轴位移和振动。

根据测量结果,我们可以进行相应的调整和校准。

在轴位移调校方面,一种常用的方法是使用补偿技术。

通过测量设备运行时的位移情况,我们可以确定何时需要进行补偿调校,以减小轴位移的大小。

另外,还可以使用手动或自动调整装置来实现轴位移的调校。

在轴振动调校方面,常用的方法包括平衡调校和支撑调校。

平衡调校主要解决设备的动平衡问题,通过重量调整或在轴上增加平衡块来减小设备的不平衡质量,从而减小设备的振动。

支撑调校主要解决设备的支撑问题,通过调整设备的支撑结构和增加支撑材料来减小设备的振动。

在实施轴位移和轴振动调校时,需要注意以下几点。

首先,调校应根据设备的工况需求和技术标准进行。

其次,需要使用合适的检测设备和仪器来进行准确的测量。

另外,调校过程中需要进行适当的试运行和调整,以验证调校结果的合理性。

总之,轴位移和轴振动调校是机械设备调试和维护中重要的环节。

仪自15 调节器调校记录

输出变化值

动作值:H=

L=

调校结论

备注

调校人:

年月日

技术(质量)员:

年月日

技术负责人:

年月日

针

刻度

实测

误差

积分时间(T1)试验

P=

TD=

输出表指示值调校:

精度:

允许误差:

刻度

刻度

%

标准值

()

实测值,()

实测

上行

误差

下行

误差

回差

误差

0

微分时间(TD)试验

50

P=

T1=

100

刻度

软、硬手动双向切换检查

实测

手动(M)自动(A)串激(H)切换:P=

T1=

TD=

误差

切换形式

A→M

M→A

A→H

H→A

报警设定值:H=

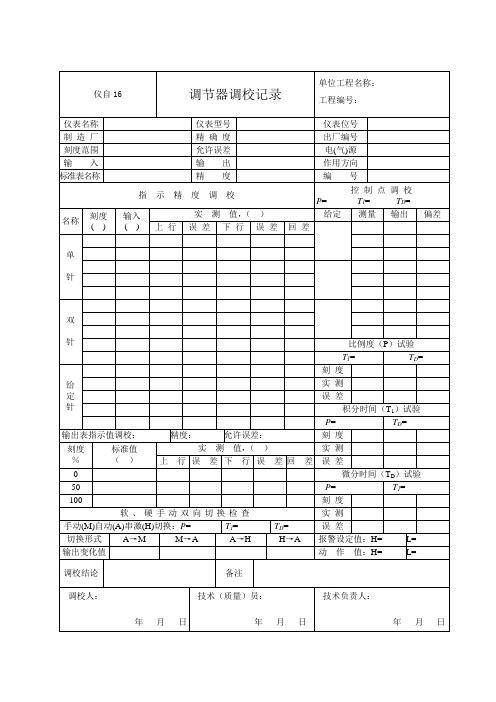

仪自16

调节器调校记录

单位工程名称:

工程编号:

仪表名称

仪表型号

仪表位号

制造厂

精确度

出厂编号

刻度范围

允许误差

电(气)源

输入

输出

作用方向

标准表名称

精度

编号

指示精度调校

控制点调校

P=T1=TD=

名称

刻度

( )

输入

( )

实测值,()

给定

测量

输出

偏差

上行

误差下行误差Fra bibliotek回差单

针

双

针

比例度(P)试验

T1=

TD=

给

定