附录B多层瓷介电容器内电极和端电极材料选用可靠性问题

多层片式瓷介电容器贱金属电极的制造方法

近年来由于陶瓷薄膜叠印技术越来越进步,陶瓷 薄膜叠印层数越来越多,进而使多层片式瓷介电容器 的电容量也越来越高,逐渐可以取代中低电容量的铝 电解电容和钽质电容,加上片式瓷介电容器可以通过 sMT直接粘贴,生产速度比铝电解电容和钽质电容更 快,因此多层片式瓷介电容器在电容器市场占主导地 位。

(Guangdong FcnghuaAdv锄cedThh∞109y(Holdings)Co.,Ltd,zh柏qi“g 526020,China)

Abstr卵t:Com8pondj“g t0 the development of MLCC(Multmyered ceraIllic c印acit00 with small size,high capaci【y

1400 1200

21裟

4 600

躲

O

200

400

600

800

1000

1200

f,min

Fig 6

图6气氛试验条件 Test ambience setting of slnknng

由于是在还原气氛下烧结,烧结后的芯片电性能

特别是绝缘电阻(R。)较差,将上述芯片在空气中700℃ 下保温4 h以消除氧空位,得到如表2结果。

由于电极材料是金属Ni,所以在烧结过程中要控 制适当的p(02)以求烧结时Ni不被明显氧化而介质材 料又不被还原。若p(02)偏高,则Ni电极氧化明显损 害了作为电极的性能,造成容量下降甚至无容量,氧 化严重时由于电极Ni膨胀过大致使芯片侧裂。若p(02) 偏低,则陶瓷介质被一定程度还原,体现半导体性质, 绝缘电阻将急剧降低,电镀性能和可靠性也急剧降低。 另外,烧结温度的控制也很重要。烧结温度的偏差程 度及均匀度对烧结芯片的致密度、晶粒成长完善程度、 均匀程度、各种缺陷的消除程度等有显著的影响。

多层陶瓷电容器用镍内电极浆料的现状与展望

A b s t r a c t : Mu l t i - l a y e r c e r a mi c c a p a c i t o r s ( ML C C )i s o n e k i n d o f c h i p c o m p o n e n t s w i m wi d e l y a p p l i c a t i o n s . T h e

Cu r r e n t s i t u a t i o n a n d d e v e l o pm e n t p r o s p e c t o f n i c k e l i n n e r e l e c t r o d e p a s t e u s e d i n M LCC

i n c l u d i n g t h e p r e p a r a t i o n o f h i g h l y d i s p e r s e d a n d h i g h p u r i t y n i c k e l p o wd e r ,t he o x i d a t i o n r e s i s t a n c e o f Ni p a s t e a n d

c u r r e n t s i u mi t o n o f t h eቤተ መጻሕፍቲ ባይዱ n i c k e l p a s t e u s e d i n ML CC i s i n t r o d u c e d . T h e a t t e mp t s wh i c h a r e a i m t o i mp r o v e t h e p r o p e r t i e s o f t h e n i c k e l p a s t e a r e r e v i e we d . I n p a r t i c u l a r , t h e k e y t e c h n o l o g i e s f o r p r e p a r a t i o n o f Ni e l e c t r o d e p a s t e a r e s u mma r i z e d ,

多层片式瓷介电容器贱金属电极的制造方法(精)

第12期2004年12月ELECrR咖CCOMPONENTs&MATERIALS电于元件与材料、吲23Nol2Dec2004多层片式瓷介电容器贱金属电极的制造方法钟建薇,梁力平(广东风华高新科技股份有限公司,广东肇庆,526020)摘要:为了满足多层片式瓷介电容器M“誓小型化,犬容量和低成本方向发展的要求,基于国内外时多层片式瓷介电容器以贱金属取代钯银体系作为电极的研究及应用,研究了以Ni为内外电极的BME-MLcc的制作工艺,时工艺中排胶、烧成、烧端等关键工艺作了机理性探讨.通过选取电极材料、气氛控制和温度控制等,对以Nj为内外电极的多层片式瓷介电容器的制作工艺已经成功在实验室得到验证.关键词:电子技术:贼金属电极;MLcc;镍;关键工艺中图分类号:nd534+_l文献标识码:A文章编号:1001-2028(2004)12-0032・04Ma曲facturingTechnologyofMuIti-layeredBaseCeramicCapacitor稍thMetalElectrodeJi蛐-wei,LIANGLi-pingZHONG(GuangdongFcnghuaAdv锄cedThh∞109y(Holdings)Co.,Ltd,zh柏qi“g526020,China)Abstr卵t:Com8pondj“g柚dlOwcOst,basingasOnt0thedevelopmentofMLCC(MultmyeredceraIllicc印acit00withsmallsize,highcapaci【yt|lef【lndamentalresearcllesandapplic撕0nswimbasemetalsreplacingthesystem0fp“ladium—siherbeingusedelectrode,manufactoryprocessofbascmetalelectmdemul廿一layeredceraIIlicc8pacitoLwimNiInner卸dcotemdnadonelectrodewassnJdied.ThekeypmcessesBBO,sincc^n岛andtcrIllinationndngwereinVes廿gated.ThroughseIecttheeIecⅡDdematcdaI,ambiencecontroIandtempefatu陀controItoetc,tosucceededelectrodetogettheved疗ca廿oninthelaboratoryKeymallufacⅫ.ytechnologyofBME—MLCCwithNiinnerand衄minationwords:eIecⅡ伽ictechnology;bascmetalelectmde:MLCC;Ni;k。

MLCC电气特性与选型指导

众所周知,MLCC-英文全称multi-layer ceramic capacitor,就是我们常说的片式多层陶瓷电容器,其以工作温度范围宽,耐高压,微小型化,片式化适合自动化贴装等优点,广泛应用于工业,医疗,通信,航空航天,军工等领域,在电子产品日益小型化及多功能化的趋势下,MLCC成为电容器产业的主流产品。

目前全球主要MLCC厂家主要分布于日本,欧美,韩国和台湾,其中日本企业包括村田,TDK,太阳诱电和日本京瓷等。

欧美主要由Syfer Novacap johson等,韩国三星、台湾国巨及华新科技近年来不断扩大生产规模,也是全球主要的 MLCC 生产商。

而国内的厂家则主要有风华高科,深圳宇阳,潮州三环等。

日本,韩国等地的部分MLCC厂家也在国内成立了独资或合资企业如,厦门- TDK 、天津-三星、上海-京瓷、苏州-国巨、Syfer、无锡-村田等。

鉴于MLCC应用领域越来越广泛,生产厂家及产品系列的越发多样性.其可靠性,选型及应用的问题受到设计工程师及生产工艺人员的重视,因此对MLCC电气特性和生产工艺的深刻认识,是正确选用MLCC的必要条件.多层陶瓷电容器的基本结构如图所示,电容量由公式C=NKA/T计算出(N为层数,K为介电常数,A为正对面积,T是两极板间距),从理论上来讲电极层数越多,介质常数和相对电极覆盖面积越大,电极间距越小,所制作出的电容容量则越大,然而, MLCC的工艺限制及介质的非理想特性决定了电容在容量,体积,耐压强度间的相互制约关系.这里稍微简单介绍下电容量的国际标称法,尽管各个厂家所生产的电容型号不一,但是在容量的表示方法上越来越多厂商使用国际标称法,即用三位数来表示电容量,前两位前二位数为有效值,第三位数为“0”的个数单位为pF,如1μF=1000nF=1000000pF 简化表示为105而小于10pF容值表示在在整数后加“R或P”如:4.7pF=4R7或4p7.陶瓷介质作为MLCC组成部分之一,对电容的相关参数有着重要影响,国际上一般以陶瓷介质的温度系数作为主要分类依据.1类陶瓷,EIA称之为C0G或NP0. 工作温度范围-55~+125℃,容量变化不超过±30ppm/ ℃.电容温度变化时,容值很稳定. 二类陶瓷则包括了我们常见的X7R,Z5U,Y5V,这些标称的依据是根据右图的表格所制定的,如X7R表示温度下限为-55℃;上限温度为+125℃,在工作温度范围内,容量最大变化为+-15%.右下图显示了不同介质的温度特性曲线。

多层片式陶瓷电容器

多层片式陶瓷电容器执行标准总规范:GB/T2693-2001《电子设备用固定电容器第1部分:总规范》分规范:GB/T9324-1996《电子设备用固定电容器第10部分:分规范》GB/T9325-1996《电子设备用固定电容器第10部分:空白详细规范》分类介绍a、电解质种类容量温度特性是选用电介质种类的一个重要依据。

NPO(CG):I类电介质,电气性能最稳定,基本上不随温度、电压、时间的改变;属超稳定型、低损耗电容材料类型,适用于对稳定性、可靠性要求较高的高频、特高频、甚高频的电路。

产品应用:振荡器、混频器、中频/高频/甚高频/超高频放大器、低噪声放大器、时间电路、高频滤波电路、高频耦合。

X7R(2X1):II类电介质,电气性能较稳定,随温度、电压、时间的改变,其特有性能变化并不显著,属稳定型电容材料类型,适用于隔离、耦合、旁路、滤波电路及可靠性要求较高的中高频电路。

产品应用:电源(滤波、旁路)电路、时间电路、储能电路、中频/低频放大器(隔直、耦合、阻抗匹配),高频开关电源(S.P.S)、DC/DC变换器、滤波、旁路电路、隔直、阻抗匹配电路。

Y5V(2F4):III类电介质,具有较高的介电常数,常用于生产比容比较大的、标称容量较高的大容量电容产品;由于其特有的电介质性能,因而能造出容量比NPO更大的电容器。

属低频通用型电容材料类型,由于成本较低,广泛用于对容量、损耗要求偏低的电路。

产品应用:电源滤波电路、隔直、阻抗匹配电路。

b、电容量与偏差电容量与偏差的选择取决于电路的要求,特别提示,在相同尺寸和容量规格下,偏差较大的电容器的价格相对便宜。

c、电压额定电压的选择也取决于电路本身的要求,电容的耐压虽然在设计时已有一定的安全系数,但电容器额定电压的选择仍须高于实际工作电压。

d、片状电容器的端头电极:片状电容器端头电极的选择至关重要!全银端头:生产工艺简单、成本较低,耐焊性较差、端头物理强度也低,焊接时温度要适当,焊接速度要快,否则会出现银锡熔融现象而损坏端头。

附录B多层瓷介电容器内电极和端电极材料选用可靠性问题

多层瓷介电容器内电极和端电极材料选用可靠性问题季海潮 2009.12.14内外电极是多层瓷介电容器的重要组成部分。

内电极主要是用来贮存电荷,其有效面积的大小和电极层的连续性与材料特性是影响电容的质量。

外电极主要是将相互平行的各层内电极并联,并使之与外围线路相连接的作用。

片式电容器的外电极就是芯片端头。

用来制造内外电极的材料一般都是金属材料。

1 内电极材料1.1 内电极种类片式电容的内电极是通过印刷而成。

因此,内电极材料在烧结前是以具有流动性的金属或金属合金的浆料的形式存在,故叫内电极浆料。

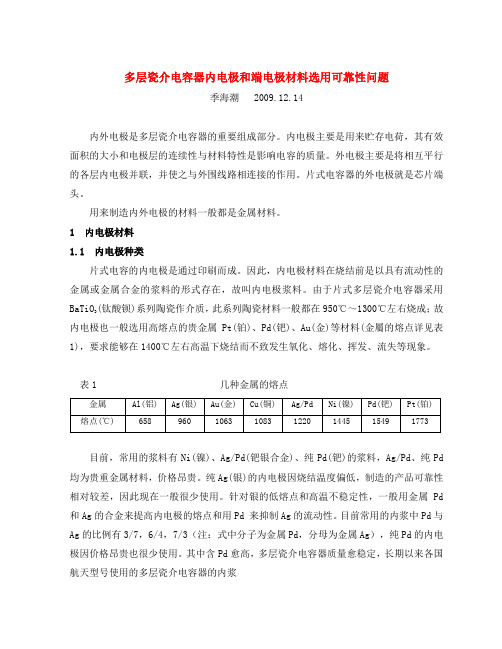

由于片式多层瓷介电容器采用(钛酸钡)系列陶瓷作介质,此系列陶瓷材料一般都在950℃~1300℃左右烧成;故BaTiO3内电极也一般选用高熔点的贵金属Pt(铂)、Pd(钯)、Au(金)等材料(金屬的熔点详见表1),要求能够在1400℃左右高温下烧结而不致发生氧化、熔化、挥发、流失等现象。

表1 几种金属的熔点目前,常用的浆料有Ni(镍)、Ag/Pd(钯银合金)、纯Pd(钯)的浆料,Ag/Pd、纯Pd 均为贵重金属材料,价格昂贵。

纯Ag(银)的内电极因烧结温度偏低,制造的产品可靠性相对较差,因此现在一般很少使用。

针对银的低熔点和高温不稳定性,一般用金属Pd 和Ag的合金来提高内电极的熔点和用Pd•来抑制Ag的流动性。

目前常用的内浆中Pd与Ag的比例有3/7,6/4,7/3(注:式中分子为金属Pd,分母为金属Ag),纯Pd的内电极因价格昂贵也很少使用。

其中含Pd愈高,多层瓷介电容器质量愈稳定,长期以来各国航天型号使用的多层瓷介电容器的内浆Pd与Ag的比例一般为3/7。

对于片式多层瓷介电容器而言,其内电极成本占到电容器的30%~80%,从而采用廉价的贱金属作为内电极,是降低独石电容器成本的有效措施,同时满足了当今日益苛刻的环保要求。

因此,在日本和其他一些国家,早在60年代开始研制开发以贱金属(镍、铜)为内外电极的电子浆料。

多层瓷介电容器端电极制备工艺研究

1. 1 多层瓷介电容器的制备 采用自主研制 YK-MLC - 252 型 X7R 陶瓷粉料作

为基体瓷料, 以银钯导体浆料作为内电极材料, 经配 料与混合、 流延、 丝印、 叠层、 等静压、 切割、 排胶、 烧结、 倒角工序后形成陶瓷芯片。

以金导体浆料作为引出端电极材料, 采用蘸浆端 涂工艺对陶瓷芯片进行端电极制备, 经 850 ℃ 烧端处 理后得到多层瓷介电容器, 结构见图 3。

何创创, 等: 多层瓷介电容器端电极制备工艺研究

车电器、 自动控制仪表等各行业领域, 已经成为世界 上用量最大、 发展最快的一种片式 元 件[5-9] 。 多 层 瓷 介电容器作为一种更高可靠性要求的 MLCC 产品, 对 尺寸一致性要求高, 为上下金电极引出端, 外观同单 层片 式 瓷 介 电 容 器 ( Single - Layer Ceramic Capacitor, SLCC) 类似 ( 见图 1) , 适用于微组装引线键合工艺, 不仅具有 SLCC 尺寸小、 应用频率高等特点, 而且还 兼具 MLCC 电容量大、 等效串联电阻低 等 优 点[10-14] 。 与传统 MLCC 结构( 见图 2) 相比, 多层瓷介电容器为 适用于导电 树脂 粘 接、 金 丝 键 合 或 锡 铅 合金 焊 接 的 “P” 型上下引出端, 其电流方向垂直端电极的厚度 T 方向(即路径最小方向), 有效地减小了电流路径, 提 高了产品的谐振频率。 另外, 采用金作为端电极材料, 有效避免了 Ag / Pd 电极在高温高湿环境下的银迁移以 及 Ni / Cu 电极的高温氧化问题[15] 。

另外, 以 TiW -Au / TiW -Ni -Au 等为引出端电极 层结构, 采用薄膜溅射工艺对陶瓷芯片进行端电极制 备, 研制的多层瓷介电容器, 结构如图 3 所示。

(整理)超级电容器电极材料研究现状及存在问题.

功能材料课程报告指导老师:学院:材料科学与工程学院专业:材料加工工程姓名:学号:日期: 2012 年7 月13 日超级电容器电极材料研究现状及存在问题摘要:电极材料是决定电容器性能的重要因素,高性能电极材料的开发是超级电容器研发的重点。

本文主要讨论了超级电容器阳极材料的研究现状及存在问题,这些材料包括:碳材料、贵金属氧化物、导电聚合物和一些其他材料。

复合或混合型电极材料可以显著提高超级电容器的综合性能,已经成为超级电容器电极材料发展的主要趋势。

关键词:超级电容器;电极材料;研究现状;存在问题1电极材料的研究现状1.1正极材料目前用作超级电容器电极的材料主要有三类:碳材料、金属氧化物材料和导电聚合物材料。

1.1.1碳材料碳是最早被用来制造超级电容器的电极材料。

碳电极电容器主要是利用储存在电极与电解液界面的双电层能量,其比表面积是决定电容器容量的重要因素。

尽管高比表面的碳材料比表面积越大,容量也越大,但实际利用率并不高,因为多孔碳材料中孔径一般要2nm及以上的空间才能形成双电层,从而进行有效的能量储存。

而制备的碳材料往往存在微孔(小于2nm)不足的情况。

所以这个系列主要是向着提高有效比表面积和可控微孔孔径(大于2nm)的方向发展。

除此之外,碳材料的表面官能团、导电率、表观密度等对电容器性能也有影响[1]。

碳电极电容器其电容的大小和电极的极化电位及电极比表面积大小有关,故可以通过极化电位的升高和增大电极比表面积达到提高电容大小的目的。

电极/电解质双电层上可贮存的电量其典型值约为15~40μF·cm-2。

选用具有高表面积的高分散电极材料可以获得较高的电容。

对理想可极化体系而言,可通过无限提高充电电压而大量储存能量。

但是,对于实际体系却受电极材料和电解液组成的电极系统的可极化性和溶剂分解的限制,可通过加大电极比表面积来增加电容值。

电容C可由下式给出C=ε·ε0Adε为电导体和内部赫姆霍兹面间区域的相对式中:ε0为自由空间的绝对介电常数,介电常数,A为电极表面积,d为导体与内赫姆霍兹面之间的距离。

片式多层陶瓷电容器MLCC

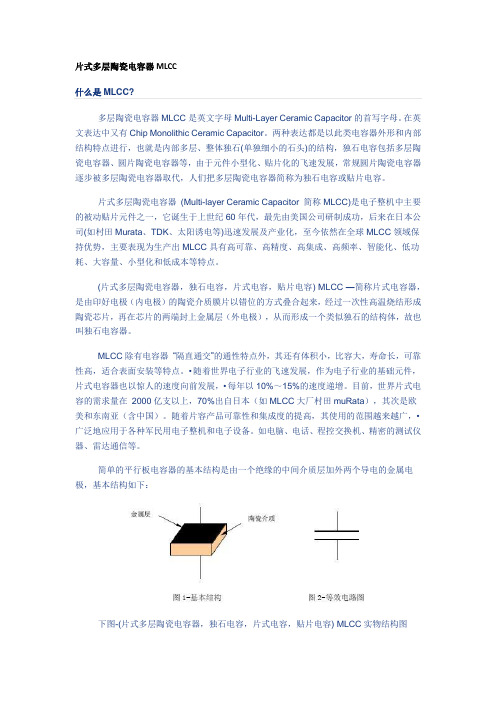

片式多层陶瓷电容器MLCC多层陶瓷电容器MLCC是英文字母Multi-Layer Ceramic Capacitor的首写字母。

在英文表达中又有Chip Monolithic Ceramic Capacitor。

两种表达都是以此类电容器外形和内部结构特点进行,也就是内部多层、整体独石(单独细小的石头)的结构,独石电容包括多层陶瓷电容器、圆片陶瓷电容器等,由于元件小型化、贴片化的飞速发展,常规圆片陶瓷电容器逐步被多层陶瓷电容器取代,人们把多层陶瓷电容器简称为独石电容或贴片电容。

片式多层陶瓷电容器(Multi-layer Ceramic Capacitor 简称MLCC)是电子整机中主要的被动贴片元件之一,它诞生于上世纪60年代,最先由美国公司研制成功,后来在日本公司(如村田Murata、TDK、太阳诱电等)迅速发展及产业化,至今依然在全球MLCC领域保持优势,主要表现为生产出MLCC具有高可靠、高精度、高集成、高频率、智能化、低功耗、大容量、小型化和低成本等特点。

(片式多层陶瓷电容器,独石电容,片式电容,贴片电容) MLCC —简称片式电容器,是由印好电极(内电极)的陶瓷介质膜片以错位的方式叠合起来,经过一次性高温烧结形成陶瓷芯片,再在芯片的两端封上金属层(外电极),从而形成一个类似独石的结构体,故也叫独石电容器。

MLCC除有电容器“隔直通交”的通性特点外,其还有体积小,比容大,寿命长,可靠性高,适合表面安装等特点。

•随着世界电子行业的飞速发展,作为电子行业的基础元件,片式电容器也以惊人的速度向前发展,•每年以10%~15%的速度递增。

目前,世界片式电容的需求量在2000亿支以上,70%出自日本(如MLCC大厂村田muRata),其次是欧美和东南亚(含中国)。

随着片容产品可靠性和集成度的提高,其使用的范围越来越广,•广泛地应用于各种军民用电子整机和电子设备。

如电脑、电话、程控交换机、精密的测试仪器、雷达通信等。

MLCC知识及其特性

公司电容器分类-储能电容一

储能型电容器通过整流器收集电荷,并将存储的能量通过变 换器引线传送至电源的输出端。电压额定值为 40~450VDC、 电容值在 220~150 000uF 之间的铝电解电容器(如 EPCOS 公司的 B43504 或B43505)是较为常用的。根据不同的电源要 求,器件有时会采用串联、并联或其组合的形式, 对于功率级 超过10KW的电源,通常采用体积较大的罐形螺旋端子电容器。 超级电容器: 容量超大,通常为1-5000F,现在已经有130,000F的牵引型超级电 容器. 根据储能机理,可以将超级电容器分为双电层电容器和法拉 第准电容器两大类。双电层电容器是建立在双电层理论基础上。 充电时,电解质发生离解,阴阳离子分别向着正负极运动并吸附 在电极表面,形成双电层,电荷储存在双电层中。放电时,电子 通过外负载运动到正极,与正极的阳离子发生了电中和,同时电 极表面的阴阳离子发生了解吸,重新回到电解质主体中。法拉第 准电容在法拉第电荷转移的电化学变化过程中产生。H或一些碱 性金属 (Pb, Bi,Cu)在Pt或Au上发生单层欠电势沉积或多孔过渡 金属氧化物 (如RuO2、 IrO2)发生氧化还原反应时,电荷发生了 迁移和存储。

9

公司电容器分类-电解电容一

如果说电容是电子元器件中最重要和不可取代的元件的话,那么 电解电容器又在整个电容产业中占据了半壁江山.我国电解电容 年产量超过350亿只,且年平均增长率高达30%,占全球电解电 容产量的1/3以上. 电解电容是一个国家的工业能力和技术水平的反映.世界上最先 进的电解电容的设计和生产国是美国和日本,顶级的电解电容器 的生产工艺要求非常高. 虽然我国电解电容产量这么高,可是各 项核心技术都掌握在其它国家手里,我国也就能算来料加工的 “世界工厂”而已,自主力量还很薄弱,并且生产的产品也都以 低档的为主.

超级电容器电极材料研究现状及存在问题

功能材料课程报告指导老师:学院:材料科学与工程学院专业:材料加工工程姓名:学号:日期:2012 年7 月13 日超级电容器电极材料研究现状及存在问题摘要:电极材料是决定电容器性能的重要因素,高性能电极材料的开发是超级电容器研发的重点.本文主要讨论了超级电容器阳极材料的研究现状及存在问题,这些材料包括:碳材料、贵金属氧化物、导电聚合物和一些其他材料。

复合或混合型电极材料可以显著提高超级电容器的综合性能,已经成为超级电容器电极材料发展的主要趋势。

关键词:超级电容器;电极材料;研究现状;存在问题1电极材料的研究现状1.1正极材料目前用作超级电容器电极的材料主要有三类:碳材料、金属氧化物材料和导电聚合物材料。

1.1.1碳材料碳是最早被用来制造超级电容器的电极材料。

碳电极电容器主要是利用储存在电极与电解液界面的双电层能量,其比表面积是决定电容器容量的重要因素。

尽管高比表面的碳材料比表面积越大,容量也越大,但实际利用率并不高,因为多孔碳材料中孔径一般要2nm及以上的空间才能形成双电层,从而进行有效的能量储存。

而制备的碳材料往往存在微孔(小于2nm)不足的情况。

所以这个系列主要是向着提高有效比表面积和可控微孔孔径(大于2nm)的方向发展。

除此之外,碳材料的表面官能团、导电率、表观密度等对电容器性能也有影响[1]。

碳电极电容器其电容的大小和电极的极化电位及电极比表面积大小有关,故可以通过极化电位的升高和增大电极比表面积达到提高电容大小的目的。

电极/电解质双电层上可贮存的电量其典型值约为15~40μF·cm-2.选用具有高表面积的高分散电极材料可以获得较高的电容。

对理想可极化体系而言,可通过无限提高充电电压而大量储存能量。

但是,对于实际体系却受电极材料和电解液组成的电极系统的可极化性和溶剂分解的限制,可通过加大电极比表面积来增加电容值.电容C可由下式给出C=ε·ε0Ad式中:ε,ε为电导体和内部赫姆霍兹面间区域的相对0为自由空间的绝对介电常数介电常数,A为电极表面积,d为导体与内赫姆霍兹面之间的距离。

多层片式陶瓷电容器选用得基本知识

6.MLCC 使用注意事项 检测:检测方法要正确,容量会因检测设备的不同而有偏差; 搬运与储存:注意防潮,Y5V 与 X7R 产品存放时间太长,容量变化较大。 焊接:片式瓷介电容器的端头可适用于多种焊接方法。通常推荐具有抗侵蚀的三层镀 镍阻挡层端电级;对环氧粘接,建议使用钯-银端电极。无论哪一种焊接方法均 需注意预热,尤其是对大规格产品。 清洗:焊料会一定情度影响绝缘电阻,保证清洗。

0805 2.03±0.30 1.27±0.20 1.27 1825 4.50±0.38

1206 3.20±0.30 1.52±0.25 1.52 2220 5.69±0.38

1210 3.20±0.30 2.54±0.30 1.91 2225 5.59±0.38

1808 4.50±0.38 2.13±0.30 1.78 3035 7.49±0.38

II 类介电陶瓷 X7R

Y5V(Z5U)

主要极化类型 极化率对比(є 值) 电场响应速度

离子极化

较小<100

很快

铁电畴

较大 1000~5000

较慢

铁电畴

很大>10000

慢

内电极:它与陶瓷介质交替叠层,提供电极板正对面积; PME-Ag/Pd :主要在 X7R 和 Y5V 中高压 MLCC 产品系列中,材料成本高。 BME-Ni:目前大部分产品均为 Ni 内电极,材料成本低,但需要还原气氛烧结。

端电极: 基 层:铜金属电极或银金属电极,与内电极相连接,引出容量。 阻挡层:镍镀层,热阻挡作用,可焊的镍阻挡层能避免焊接时 Sn 层熔落。 焊接层:Sn 镀层,提供焊接金属层。

3.MLCC 的设计制造 A. 材料选用 瓷粉:它是产品质量水平高低的决定性因素,采用技术不成熟的瓷粉材料会存在重大的 质量事故隐患。 进口:北美中温烧结瓷粉、日本高温烧结瓷粉均较成熟。 国产材料:I 类低 K 值瓷粉较成熟。 三巨电子科技公司均采用美国进口瓷粉设计制造 COG、X7R 类中高压 MLCC 产品, 低压产品选用日本进口瓷粉设计制造。

多层瓷介电容器端电极制备工艺对端电极附着力影响研究

14. 37 / 2. 212

103. 13

26. 25 / 2. 949 33. 48 / 2. 680

98. 48

113. 22

165. 17

164. 33

126. 27

133. 54

162. 12

164. 86

158. 64

127. 63

159. 20

表 2 试验数据结果显示, 增加翻边宽度有利于提

端电极浆料匹配性开发存在一定的滞后, 而在航空、

航天等高可靠领域, 柔性电极 MLCC 尚未进行系统的

可靠性验证, 因此基于 MLCC 端电极制备的封端、 烧

端工艺对端电极附着力的基础性研究显得十分必要。

本文从 MLCC 制 备 工 艺 环 节 中 的 封 端 和 烧 端 工 艺 入

手, 试验分析了产品翻边宽度、 底银层厚度、 烧端峰

端电极物理机械性能的提升。 由于电子瓷料种类较多,

8 只, 样品采用回流焊接方式安装至 PCB 板上, 试验

时采用电容器朝下的方式将 PCB 板置于弯曲夹具中,

下压探头以 1 mm / s 的速率下降( 见图 2) 。 下压探头每

下降 1 mm 测试记录产品容量, 直至产品容量下降超

过初始容量 10%即判定失效并停止试验。

thickness increases. In general, MLCC prepared with 0. 5 mm Ag-turnup width and 26 μm Ag-thickness exhibits greater than

8 mm bending height and 165. 17 N average shearing force. Sintering loading density, sintering peak temperature and peak

多层陶瓷电容器失效分析

多层陶瓷电容器失效分析多层陶瓷电容器的质量控制为一系统工程,首先必须对实际生产中的失效样品进行分析以确定失效的根本原因,在此基础上逐步提出改进措施并最终达到最优化的控制。

前言无源元件(passive component) 在电子产品中占有十分重要的地位。

虽然很多无源元件在整个电子产品中所占的物料价值并不高,但任何一个微不足道的元器件的失效都可能导致整个系统的失效。

一般电子产品中有源元器件(IC)和无源元件的比例约为1:10-20。

从该数据可以看出无源元件质量控制的重要性。

无源元件的类型很多,多层陶瓷电容器(MLCC)是其中最重要,也是用量最大的产品之一。

图1为MLCC的典型结构。

其中导体一般为Ag或AgPd,陶瓷介质一般为(SrBa)TiO3,多层陶瓷结构通过高温烧结而成。

器件端头镀层一般为烧结Ag/AgPd,然后制备一层Ni阻挡层(以阻挡内部Ag/AgPd材料,防止其和外部Sn发生反应),再在Ni层上制备Sn或SnPb 层用以焊接。

近年来,也出现了端头使用Cu的MLCC产品。

根据MLCC的电容数值及稳定性,MLCC划分出NP1、COG、X7R、Z5U等。

根据MLCC 的尺寸大小,可以分为1206,0805,0603,0402,0201等。

MLCC 的常见失效模式多层陶瓷电容器本身的内在可靠性十分优良,可以长时间稳定使用。

但如果器件本身存在缺陷或在组装过程中引入缺陷,则会对其可靠性产生严重影响。

陶瓷多层电容器失效的原因分为外部因素和内在因素。

内在因素主要有以下几种:1.陶瓷介质内空洞(Voids)导致空洞产生的主要因素为陶瓷粉料内的有机或无机污染,烧结过程控制不当等。

空洞的产生极易导致漏电,而漏电又导致器件内部局部发热,进一步降低陶瓷介质的绝缘性能从而导致漏电增加。

该过程循环发生,不断恶化,严重时导致多层陶瓷电容器开裂、爆炸,甚至燃烧等严重后果。

2.烧结裂纹(firing crack)烧结裂纹常起源于一端电极,沿垂直方向扩展。

MLCC片式多层陶瓷电容器可靠性测试技术规格、测试方法资料

C≤10uF: 测试频率:1KHZ±10% 测试电压:1.0±0.2Vrms Test Frequency:1KHZ±10% Test Voltage:1.0±0.2Vrms

C>10uF: X7R、Y5V、X5R: 测试频率:120±24HZ 测试电压:0.5±0.1Vrms Test Frequency:120±24HZ Test Voltage:5±0.1Vrms

项目 Item

技术规格 Technical tion

测试方法 Test Method and Remarks

潮湿实验 Moidture Resistance

低压产品寿命 实验

Life Test

I 类:≤±2%或±1pF,

取两者之中较大者

II 类:X5R,X7R:≤±10%

△C/C

Y5V:≤±30% Class I:≤2%或±1pF

可焊性 Solderability

耐焊接热 Resistanceto Soldering Heat

不应有介质被击穿或损伤 No breakdown or damage.

上锡率应大于 95% 外观:无可见损伤 At least 95% of the terminal electrode is eovered by new solder. Visual Appearance:No visible damage.

抗弯曲强度 Resistance to Flexure of Substrate

(Bending Stength)

端头结合强度 Termination Adhesion

温度循环 Temperature

Cycle

△C/C

≤±12.5%

外观:无可见损伤 Appearance:No visible damage.

银钯内电极与多层陶瓷电容器(MLC)的可靠性

的 电性能 测 试结 果 都 合格 ,结果 见 表 1 。

表 1 01 . / 0 / 层 陶 瓷 电 容 器 良品 的 常 规 10V 多

性 。银 与钯 可 以形成 无 限 置换 固溶 合 金 ,银 钯 合 金

的熔 化 温度 与银 钯合 金 的 相对 原 子百 分 比有 一 近 似

线性 的关 系 ,调 整合 金 中钯发 热 含量 ,便可 调 整 合

c,击 穿 、烧 毁 所 致 ;而样 品 在 同样 的 R C板 - P

上使 用 两 年 后 没 有 出现 失 效 。 对样 品 进 行 失 效 分析 ,并 对 样 品 和样 品 进 行 比较 ,发 现 银 钯

作 者 简 介 :魏 建 中 (9 8一) 16 ,男 ,重 庆 人 ,信 息 产 业 部 电子 第 五研 究 所 研 究 分析 中 心 高级 工 程 师 ,博 士 ,主 要 从 事 电 子 元 器

件 可靠性研 究工作。

维普资讯

电 子 产 品 可 靠 性 与 环 境 试 验

K e wo d : A — d i ree to e y r s g—P n e lcrd ;ML ;rl blt C ei i y a i

1 引言

多 层 陶 瓷 电容 器 ( C) 基 本 结 构 为 陶 瓷 介 ML 的

钯 内 电极 对 多层 陶 瓷 电容 器 可靠 性 的 不 同影 响 。 主

样 品 。在 实 际使 用 中 ,一 个 R C通 讯 主板 上 表 P 面 贴 装 4只 0 1 F 1 0 V多 层 陶瓷 电容 器 ( . / 0 c

c: c 。、 。 C, ;在 环 境 试 验 中 ,加 4 电 压 , 。) 8V 环 境 温 度 变 化 范 围 一l 0~ +6 =,温 度 变 化 速 率 0c 【 为 1o mi。样 品 日在试 验 后大 约 每 10个 R C C/ n 0 P 板 中有 5个失 效 ,失 效 主要 是 由于 多层 陶瓷 电容 器

多层瓷介电容常见失效模式及机理

多层瓷介电容常见失效模式及机理多层瓷介电容是一种常见的电子元器件,广泛应用于电子设备中。

然而,在使用过程中,多层瓷介电容也会出现失效现象。

本文将探讨多层瓷介电容的常见失效模式及其机理。

多层瓷介电容的常见失效模式有电容值衰减、电容短路、电容开路等。

其中,电容值衰减是最常见的失效模式。

电容值衰减指的是多层瓷介电容的电容值随着时间的推移逐渐降低。

这种失效模式的机理主要有两个方面:一是多层瓷介电容的介质老化;二是电容内部的电极与介质之间的界面失效。

介质老化是导致多层瓷介电容电容值衰减的主要原因之一。

多层瓷介电容的介质通常采用氧化铁、氧化钛等陶瓷材料,这些材料在长时间的使用中会受到环境的侵蚀和电场的作用,导致结构和性能的变化。

例如,氧化铁在高温下容易发生晶格结构变化,导致电容值下降。

此外,材料的粒度和均匀性也会影响多层瓷介电容的电容值稳定性。

介质的老化过程是一个渐进的过程,随着时间的推移,多层瓷介电容的电容值会逐渐减小。

电容内部的电极与介质之间的界面失效也是导致多层瓷介电容电容值衰减的重要原因。

多层瓷介电容的结构通常是由多层陶瓷薄片和金属电极交替堆叠而成。

在使用中,由于温度变化、机械应力、湿度等因素的影响,电极与介质之间的界面可能会出现剥落、腐蚀等问题,导致电容值的下降。

此外,界面失效还可能引发电容短路或开路等失效模式。

电容短路是多层瓷介电容的另一种常见失效模式。

电容短路指的是多层瓷介电容内部的电极之间发生了短路现象,导致电容无法正常工作。

电容短路的机理主要是由于电极之间的绝缘层受到损坏或污染所致。

绝缘层的损坏可能是由于电容本身的制造缺陷、外界应力的作用或环境因素引起的。

当电容发生短路时,会导致电路故障甚至设备损坏。

与电容短路相反,电容开路是指多层瓷介电容内部的电极之间发生了断路现象,导致电容失去了对电流的传导能力。

电容开路的机理主要是由于电极与介质之间的界面失效所致。

界面失效可能导致电极与介质之间的粘结力降低甚至完全消失,使得电容无法正常工作。

多层陶瓷电容器银电极电镀锡铅失效原因分析

DVD机 等 通 讯 、消 费 和 汽 车 电 子 信 息 整 机 产 品 。

它 需要 特 定 的材 料 、 工 艺和 设备 制 作 ,大 多应 用 于

ly r u fc a ls f lcrpaigefc o rp risd du n dW, f ciglt lt gc n u t i , a e ra ei s mpe e t lt fet o, atn ieme im u i a e t epai o d ci t s n oe o n p n a n vy

S i-a g HU NGL—o HI ng n Z A i Q b

A bst act r A i e tt e p o e o i —e d pltn n m u tlye e a i a a ior vi e ,t e m d a h r bl m ftn l a a i g i lia rc r m c c p c t s de c s h m ir sr t r n o c o tucu e a d c mpo e t fSi r tr i a i n a e su i d wih SEM n n n s o l e m n to r t d e t ve a d ED S,a h a l e m o s nd t e f i ur de o c re n t u e- lcr d r o u e t d Th e ul h w h ta p a a g rd f csi h i e lcr d c u r d i heo tree to e ae d c m n e . e r s t s o t a p e rlr e e e t n t e sl ree to e s v

基于失效模式的多层瓷介电容器通用规范解读

基于失效模式的多层瓷介电容器通用规范解读

蔡娜;田智文;崔德胜;杨东伟;郭海明

【期刊名称】《航天标准化》

【年(卷),期】2022()3

【摘要】通用规范规定了一类产品的共性通用要求,特别是针对考核检验项目要求、条件和方法等给出了一类产品的基线要求。

本文重点针对多层瓷介电容器通用规范中考核检验项目的设置进行研究,从产品失效模式入手,分析项目设置的原理。

为通

用规范的合理有效实施,为新产品开展通用规范的设计提供指导和参考。

【总页数】4页(P20-23)

【作者】蔡娜;田智文;崔德胜;杨东伟;郭海明

【作者单位】中国航天标准化研究所;中国运载火箭技术研究院物资中心

【正文语种】中文

【中图分类】TP3

【相关文献】

1.多层瓷介电容器失效模式和机理

2.电镀工艺对多层瓷介电容器介电性能的影响

3.多层瓷介电容常见失效模式及失效机理研究

4.多层瓷介电容器端电极制备工艺研

究5.多层瓷介电容器端电极制备工艺对端电极附着力影响研究

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

多层瓷介电容器内电极和端电极材料选用可靠性问题季海潮 2009.12.14内外电极是多层瓷介电容器的重要组成部分。

内电极主要是用来贮存电荷,其有效面积的大小和电极层的连续性与材料特性是影响电容的质量。

外电极主要是将相互平行的各层内电极并联,并使之与外围线路相连接的作用。

片式电容器的外电极就是芯片端头。

用来制造内外电极的材料一般都是金属材料。

1 内电极材料1.1 内电极种类片式电容的内电极是通过印刷而成。

因此,内电极材料在烧结前是以具有流动性的金属或金属合金的浆料的形式存在,故叫内电极浆料。

由于片式多层瓷介电容器采用(钛酸钡)系列陶瓷作介质,此系列陶瓷材料一般都在950℃~1300℃左右烧成;故BaTiO3内电极也一般选用高熔点的贵金属Pt(铂)、Pd(钯)、Au(金)等材料(金屬的熔点详见表1),要求能够在1400℃左右高温下烧结而不致发生氧化、熔化、挥发、流失等现象。

表1 几种金属的熔点目前,常用的浆料有Ni(镍)、Ag/Pd(钯银合金)、纯Pd(钯)的浆料,Ag/Pd、纯Pd 均为贵重金属材料,价格昂贵。

纯Ag(银)的内电极因烧结温度偏低,制造的产品可靠性相对较差,因此现在一般很少使用。

针对银的低熔点和高温不稳定性,一般用金属Pd 和Ag的合金来提高内电极的熔点和用Pd•来抑制Ag的流动性。

目前常用的内浆中Pd与Ag的比例有3/7,6/4,7/3(注:式中分子为金属Pd,分母为金属Ag),纯Pd的内电极因价格昂贵也很少使用。

其中含Pd愈高,多层瓷介电容器质量愈稳定,长期以来各国航天型号使用的多层瓷介电容器的内浆Pd与Ag的比例一般为3/7。

对于片式多层瓷介电容器而言,其内电极成本占到电容器的30%~80%,从而采用廉价的贱金属作为内电极,是降低独石电容器成本的有效措施,同时满足了当今日益苛刻的环保要求。

因此,在日本和其他一些国家,早在60年代开始研制开发以贱金属(镍、铜)为内外电极的电子浆料。

目前用Ni作内电极,Cu作外电极的工艺已趋于成熟。

这样,高烧且用贱金属可降低成本,使得镍内电极片式电容器目前在世界上具有很强的竞争力,并在工业和民用产品上逐步得到应用。

日本已将Ni电极产品投入到大生产中,并已投放市场,并有温度补偿独石电容器是用Cu作内电极的批量生产。

1.2 镍内电极特点1.2.1 镍内电极优点金属镍作为内电极是一种非常理想的贱金属,•而具有较好的高温性能,其作为电极的特点:a) Ni原子或原子团的电子迁移速度较Ag•和Pd/Ag都小。

b) 机械强度高。

c) 电极的浸润性和耐焊接热性能好。

d) 介质层厚薄。

e) 价格低廉,俗称贱金属。

多层瓷介电容器采用内镍电极,与相同规格(容量、直流工作电压)的钯银内电极相比较,其外形尺寸可以大为缩小,故有了薄介质、高层数、小体积、大容量多层瓷介电容器产品及被广泛应用。

1.2.2 镍内电极弱点a) 镍在高温下易氧化成氧化亚镍,从而不能保证内电极层的质量。

因此,它必须在还原气氛中烧成。

但与之相反,含钛陶瓷如果在还原气氛中烧结,则Ti4+将被还原成低含钛陶瓷的介电性价的离子而使陶瓷的绝缘下降。

因此,要使Ni电极的质量和BaTiO3能同时得到保证的话,对共烧技术(采用N气氛保护烧结)、设备技术提出了很高的要求,2当设备和操作发生不被撑控的或觉察的偏差,导致产品质量或可靠性发生下降,在后续生产和质量控制中很难百分百的被剔除。

b) 从生产工艺上看,制作超薄陶瓷层目前主要面临两方面的困难:其一是可靠性,其二是加直流电压后的偏置情况。

陶瓷电容器的核心技术是介电层的厚度,薄介质层是实现高容量的主要因素。

这就造成了介电层厚度与电容量之间的矛盾、介电层厚度与可靠性的矛盾(介质层厚度直接决定了电容器的击穿电压),给提高产品的可靠性带来了不确定因素和困难。

c) 镍电极非常容易氧化。

从对鎳内电极的多层瓷介电容器的DPA试验也可发现,经研磨剖折的DPA样品表面中镍层因接触了大气中氧气,其剖析面很快就会氧化变暗色,与钯银内电极不易氧化变色有十分明显的区别。

这表明了,对镍电极电容器使用过程中将受到的抗机械强度(如:抗弯曲等)、抗温度骤变应力(特别无铅端头)等应用环境提出更高的要求,否则容易出现失效或发生灾难性质量问题。

d) 鎳内电极多层瓷介电容器的寿命比钯银内电极多层瓷介电容器短。

表现在工作状态下,镍内电极多层瓷介电容器工作时间愈长,其电容量衰减愈大。

e) 大容量多层瓷介电容器对检测、筛选试验有特殊的注意事项和要求,与一般小容量有很大的差别,如果技术管理不到位,操作上不严格,就会产生可靠性隐患。

f) 大容量多层瓷介电容器替代钽电容器已在民用产品上实施,镍电极多层瓷介电容器有着強大的优势,但这类产品的温度特性大多属3类瓷的Y5U或Y5V产品,3类瓷电容量不稳定、工作温度窄(Y5U:温度范围-30~+85、电容量变化+22%/-56%;Y5V:温度范围-30~+85、电容量变化+22%/-82%),其质量和可靠性差。

g) 镍电极电容器目前还处于发展、考核、认识阶段,镍电极多层瓷介电容器的质量和可靠性还处在增长与认识阶段。

1.3 钯银内电极特点1.3.1 钯银内电极优点a) 钯银内电极多层瓷介电容器是经过长期考核、实践证明是优良的材料,且钯的含量愈高,电性能愈好,钯银(比值:3/7)已达到宇航级产品的使用要求。

b) 从目前使用情况知道,银内电极多层瓷介电容器比镍内电极多层瓷介电容器的工作寿命长。

表现在工作状态下,钯银内电极多层瓷介电容器加电愈长,其电容量愈稳定。

c) 贵金属内电极是贯国军标的先决条件,钯银内电极产品按规范通过了相关失效率考核试验。

d).大封装(如:1812、2220)片式多层瓷介电容器因采用钯银端子结构,这种镀金属法改善了电容器的热阻特性,是镍电极的无法达到的特性。

1.3.2 钯银内电极缺点a) 钯银金属是贵金材料,价格昂贵,且逐年长势。

b) 生产成本无法下降。

1.4 军标规定我国各类版本的多层瓷介电容器国军标总规范,均为参照美军标MIL标准编制,其中只有MIL-PRF-123被美国NASA列为宇航用标准(对应国军标标准:GJB4157-2001《高可靠瓷介电容器总规范》,该标准适用于空间、导弹和其他高可靠电容器)。

由于镍内电极电容器是九十年代开始在民用产品中得到广泛应用,还未入涉军工或航天应用领域,因此,在2001年的MIL(或GJB)标准中无需对镍内电极的使用与否做出规定。

2001年以后,随着镍內电极发展,其应用领域的不断扩大以及对其可靠性和电特性的了解,认为目前镍电极还不具备高可靠应用的条件,为防止镍内电极产品应用至航天高可靠领域,在MIL-PRF-123D(2005版)中对镍内电极能否应用做出了明确的规定:“按本规范供货的电容器不得使用镍电极材料作为内电极。

”航天八院在2005年的院标准《航天用独石瓷介电容器使用指南》(QRJZ3-2005)中也作相应的指导性规定:纯银或镍作为电极材料的多层瓷介电容器,为可靠性可疑的电容器(应选用钯银合金电极的瓷介电容器)。

2 端电极材料端电极起到连接瓷体多层内电极与外围线路的作用,•其对片式电容器最大的影响主要表现在芯片的可焊、耐焊和锡晶须等性能方面。

2.1 端电极结构有多种形式目前有两种基本形式:a) 纯银端电极。

因为银与锡的熔点相差比较大,困此,此端电极一般只适于手工烙铁焊。

此焊接方式的优点在于焊接时,•只有芯片的两端承受烙铁的高温热冲击,而瓷体受热冲击相对较小,因此,电容器受热冲击的影响较小,但效率较低,端电极附着力差。

国内生产厂没有采用。

b) 三层电极,常用的有Ag-Ni-Sn(或Ag-Ni-Sn/Pb)(适用钯银内电极)、Ag-Ni-Au、Cu-Ni-Sn(适用镍电内极)。

第一层银层是通过封端工序备上去的;第二层镍层和第三层锡层(或金)是通过电镀工艺镀上去的。

因为此端电极最外层为锡层,因此,适合所有的焊接。

2.2 端电极外层含铅问题在JEITA和欧盟的《限制有毒物质指令》(RoHS)与《报废电子电气设备指令》(WEEE)公布的限制的相关内容规定(欧盟成员国将保证在2006年12月31日前实施),其中禁止使用有铅材料,因此国外多层瓷介电容器端电极第三层如无特殊需求,均采用无铅(Pd)的纯锡(Sn)结构。

无铅焊料与有铅焊料有下列两个危害因素:a) 无铅焊料采用纯锡层,纯錫是非常活泼的金属,经过一段时间在其上会生长出许多柱状锡晶须(見图A和图B),锡晶须会造成绝缘电阻下降、电气短路、尖端放电,或短路击穿等质量问题。

影响晶须生长的因素可以分为内部和外部因素。

内部因素包括镀层和基底的材料本性(热膨胀系数等)、镀层合金、厚度、结构、表面状况等。

外部因素包括外部机械应力、温湿度、环境气氛、电迁移、外部气压、辐射等。

图A Sn基镀层的引脚上长出的锡须造成引脚间的短路图B 锡须的各种形态举例b) 由于通用的无铅焊料的焊接温度比含铅焊料的焊接温度高30~50℃以上,且要求焊接时间更长,否则会产生虚假焊。

此外,所有的元器件都怕高温,元器件采用高焊接温度对被焊元器件产生热过应力,或对其它相邻的元器件产生过热损伤,这会产生焊接过热而带来可靠性问题。

Pb(铅)可以有效减缓Sn(锡)晶须的生长,原因在Pb和Sn不会形成金属间化合物,而且Sn晶界上的Pb阻碍了Sn原晶须生长。

国外多层瓷介电容器电极引出端表面锡层多数为无铅,国内瓷介电容器生产厂早先均为有铅电镀生产线,目前也有增加了无铅电镀生产线,可按用户需求进行生产,如果用户订货合同中不作说明,就可能拿到的是符合欧盟RoHS指令的端电极无铅的产品。

3 建议3.1 镍内电极禁用问题a) 希望相关职能部门重视此问题,对已选用的多层瓷介电容器进行清查。

检查方法有多种,最可信的判别办法是:采用破坏性物理分析(DPA)方法检查电容器端电极截面,如果端电极内层电极镀层是铜质材料(颜色为铜黃色),必定是镍内电极;如果端电极内层电极镀层是银质材料(颜色为银白色),必定是钯银内电极。

最简捷的判别办法是:用永久磁铁吸取,凡用永久磁铁吸起力大的,必定是镍内电极多层瓷介电容器;如果没有磁吸力,则为钯银内电极;如果有微量磁吸力,则只能通过同容量两种内电极对磁吸力的对比、或经验积累来判断,当然最可信的办法是采用DPA 方法内部目检来检别。

b) 制订相关的管理规定,从源头上开始控制。

如在元器件采购合同(或清单)中加以明确,根据对供货实物检验,在检验报告或装机合格证上标注,从源头上开始控制,以免将来使用中发生问题。

3.2 端电极无铅问题a) 为了确保航天产品的高可靠性,欧洲空间标准化合作组织(ECSS)标准空间产品保证 ECSS-Q-60B《电气、电子和机电(EEE)元器件》中规定:用纯锡(对PbSn合金来说Pb含量小于3%)作引线、引出端和外表面涂覆的元器件不得使用。