生产件批准程序(PPAP)范文

通用范文(正式版)PPAP零件提交保证书

PPAP零件提交保证书1. 简介PPAP(Production Part ApprovalProcess)是指生产零件批准过程,是供应商向客户提交其生产部件的批准过程。

PPAP是一种用于确保供应商的部件和过程满足汽车行业的质量要求的标准化程序。

本文档将介绍PPAP的特点、要求以及提交保证书的流程。

2. PPAP保证书的作用PPAP保证书是供应商向客户提交的一种书面承诺,表示供应商的部件和过程满足相关的质量要求。

这份保证书的作用在于增强供应商和客户之间的信任,并确保供应商持续提供高质量的零件。

3. PPAP保证书的内容PPAP保证书通常包含内容:3.1 供应商信息保证书开始部分应包含供应商的基本信息,包括供应商名称、地质、联系方式等。

3.2 零件信息保证书中应提供所涉及的具体零件的信息,包括零件名称、零件编号、零件描述等。

3.3 PPAP要求保证书应准确列出客户要求的PPAP文档清单,这是供应商必须提供的各种文件和记录。

通常,PPAP的要求包括内容:3.3.1 样品供应商需要提交所生产零件的样品,以供客户进行评估和确认。

3.3.2 验证计划和结果供应商需要提供验证计划和验证结果,以确认零件和过程满足相关质量要求。

3.3.3 测量系统分析供应商需要提供测量系统分析(MSA)的结果,以确保测量系统的可靠性和准确性。

3.3.4 生产能力和性能指标供应商需要提供生产能力和性能指标的数据,以验证其生产过程和设备的稳定性和可靠性。

3.3.5 控制计划供应商需要提供控制计划,以确保在生产过程中能够有效控制质量。

3.4 供应商声明保证书中应包含供应商对所提交的零件和过程的声明,供应商应确保其所提供的内容的真实性和准确性。

3.5 签名和日期保证书最后应有供应商的签名和日期,以表示供应商的承诺和责任。

4. 提交PPAP保证书的流程提交PPAP保证书的流程通常包括步骤:•确定PPAP要求:供应商与客户共同确定所需的PPAP文件和记录。

PPAP生产件批准程序(中英文)

目的It is to guarantee company's correct understanding over the demands presented in customers' engineering design records and standards and to guarantee those potential abilities to sustainably meet the said demands during executing the real production under required take time.确保公司正确理解顾客工程设计记录和规范的所有要求,并在执行所要求的生产节拍条件下的实际生产生产件:对于用作生产件批准的零件应取得有效的生产过程。

典型地,该过程是从1小时到1个班次的生产,规定的产能至少为300件,除非顾客另有规定。

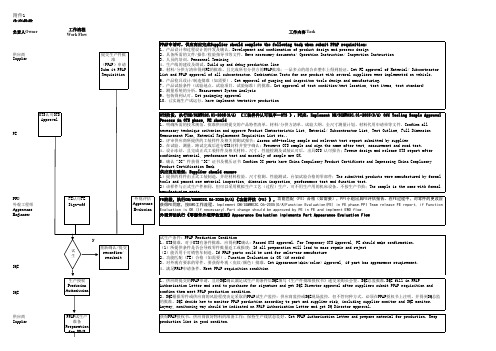

4.0 Responsibility 权责4.1 AQP Dept. take responsibility to contact customers to execute various demands of submittingPPAP under different conditions;项目部负责与顾客联系落实各种情况下提交PPAP的各种要求;4.2 All departments help AQP Department to execute customers5 various requirements on PPAP andprovide related data. Refer to bellow table.5.0 Procedure 程序5.1 AQP and Quality Dept, to Collect customer information including special requirements/process design requirements/specification/logistics requirements项目部以及质量部收集顾客特殊要求、顾客过程设计要求、顾客的规范和顾客物流要求等顾客信息。

PPAP生产件批准控制程序

PPAP生产件批准控制程序生产件批准及控制过程(PPAP)是一种为确保新型或改进的生产件在批量生产前是满足零件原始设计规定的一个程序。

该程序是由客户要求和同意的生产件制造商所实施的一种环节。

本文将详细介绍PPAP生产件批准控制程序的流程、要求和标准。

程序流程下面是PPAP生产件批准控制程序的流程:1.接到订单后,生产件制造商需要与客户进行沟通确认要求和标准。

2.审核客户提供的文件和规范要求,确保所有资料和要求都已满足。

3.生产件制造商需要制定一个可行的生产工艺流程,并确保符合客户要求。

4.在生产前,生产件制造商需要进行装配过程能力研究,并记录研究结果。

5.生产件制造商需要使用制定好的工具来进行生产,在生产的过程中,对于造成缺陷的设备要进行排查和改进。

6.生产件制造商在生产过程中要对每个产品进行检测,同时需要记录检测结果和生产环境数据。

7.检测合格后,生产件制造商可以开始进行生产,并持续监控生产环境和产品质量。

8.生产件制造商需要制定合适的包装方法,以确保产品的安全运输。

9.最后,生产件制造商需要向客户提交一份生产件批准文件,表明所生产的件符合要求。

要求和标准PPAP生产件批准控制程序涉及到许多要求和标准,包括:1.客户规范要求:生产件制造商需要了解客户的产品要求和规范要求,制定生产计划并认真执行。

2.设备和工具要求:生产件制造商需要使用可靠的设备和工艺流程,在生产的过程中使用合适的工具以确保产品质量。

3.生产环境要求:生产件制造商需要建立合适的生产环境,包括温度、湿度、尘埃等方面。

同时,生产环境需要每隔一段时间进行检查和校准。

4.检测要求:生产件制造商需要进行全面和准确的检测,以确保产品符合客户要求和规范。

5.质量文件要求:生产件制造商需要保留完整的记录文件,包括检测记录、环境数据、工艺流程等,以供客户审查。

总结PPAP生产件批准控制程序是一种非常严格的过程,需要生产件制造商投入大量的时间、精力和资源来完成。

PPAP生产件批准管理程序

零件重量(质量)

组织必须在PSW上记录要发运的零件重量,除非顾客另有规定,否则一律用千克(kg)表示,并精确到小数点4位(0.0000)。重量不能包括运输时的保护装置、装配辅具或包装材料。为了确定零件重量,组织必须随机选择10个零件分别称重,然后计算并报告平均重量。用于生产实现的每个型腔、模具、生产线或过程都必须至少选取一个零件进行称重。

XX汽车零部件有限公司

文件编号

版本号

A/0

PPAP生产件批准管理程序

制定部门

生效日期

1.目的:

本程序用来确定组织是否已经正确理解了顾客工程设计记录和规范的所有要求,并且在执行所要求的生产节拍条件下的实际生产过程中,具有持续满足这些要求的潜在能力。

2.范围:

适用于生产件的批准整个过程,本程序也适用于我方对供应商提交的要求。

一旦完全满足所有要求的准则,组织则必须在AAR上记录所要求的信息,必须到你的顾客指定的地点提交完成的AAR和代表性的生产产品/零件,并等候处置。按照所要求的提交等级,在最后提交时,AAR(填入零件交接情况和顾客签名)与PSW一起提交。

散装材料要求检查表(仅适用于散装材料PPAP)

对于散装材料,散装材料要求上检查表(见术语)必须经顾客和组织达成一致。所有规定的要求必须满足,除非在检查表上特别指明“没有要求”(NR)。

注:如果对新零件的共通性已经评审,那么相似零件的“零件系统”控制计划是可接受的。

注:有些顾客要求在提交之前进行控制计划的批准,如:顾客在控制计划上签字。(见IATF16949:2016标准要求)

生产件批准程序PPAP

尺寸结果

注1:所有在设计记录和控制计划中注明的尺寸 (参考尺寸除外)、特性和规范均应将实际的结果 记录在简捷的表格中。为此,可使用附录C中的尺 寸结果表。或使用将结果清楚地写在零件图(包括 适用的剖面图、描制图或草图等)上的检查图方法。

注2:通常,尺寸结果不适用于散装材料。

30

材料/性能试验结果的记录

生产件

取自有效的一小时到一个班次的 生产过程,至少为300个,除非 顾客另有书面规定。对于散装材 料 ,如果需要提交样品,须能够 代表“稳定的”加工过程。

2

必须提交没商量

一种新的零件或产品(如:以前从未提 供给顾客的特殊零件、材料、或颜色)

对于以前不合格处进行修正提交的零件

由于设计记录、规范、或材料方面的工 程更改引起产品的改变

中CAS数字没有改变),和/或批准的分承包方的更改; • 生产不涉及特殊特性的原材料的分承包方生产现场发

生变化; • 不涉及特殊特性的原材料的新货源; • 加严的顾客/销售接受容差限值。

11

提交的内容

设计记录 工程更改文件 要求时的工程批准 DFMEA 过程流程图 PFMEA 尺寸结果 材料、性能试验结果的纪

21

设计记录

• 注1:对于任 何可销售的产品、零件或部件,无论 谁具有设计责任,应只有唯一的设计记录。设计记 录可引用其它的文件来形成设计记录的部分。

• 注2:对于散装材料,设计记录可以包括原材料的标 识、配方、加工步骤和参数,以及最终产品的规范 或接收准则。如果尺寸结果不适用,那么 CAD/CAM的要求也不适用。

对于顾客开发的材料规范及有顾客批准的分承包 方名单的产品,供方必须从分承包方名单上的分 承包方采购材料和/或服务(如:油漆、电镀和 热处理)。

PPAP生产件批准流程及应用模板

外观评估 Appearance Evaluation

OTS阶段,执行DM/SGMW02C.01-2005(0/A) 《工装样件认可程序--OTS 》,PE应:Implement DM/SGMW02C.01-2005(0/A) Off Tooling Sample Approval Process in OTS phase, PE should 1、明确所需的技术规范、批准供应商提交的产品特性清单、材料/分供方清单、试验大纲、全尺寸测量计划、材料代用申请单等文件。Confirm all necessary technique criterion and approve Product Chatacteristic List, Material/ Subcontractor List, Test Outline, Full Dimension Measurement Plan, Material Replacement Requisition List etc.. 2、评审供应商所提供的工装样件及相关的测试报告;Assess off-tooling sample and relevant test report submitted by supplier 3、在试验、测量、路试完成后进行OTS封样并签字确认;Preserve OTS sample and sign the name after test, measurement and road test. 4、设计冻结,且完成正式工装样件及相关材料、尺寸、性能检测及试装认可后,出具OTS 认可报告;Freeze design and release OTS report after confirming material, performance test and assembly of sample are OK. 5、确认“3C”件获得“3C”证书及模压证书 Confirm 3C parts have China Compulsory Product Certificate and Impressing China Complusory Product Certification Mark 供应商应确保:Supplier should ensure 1)提供的样件由正式工装制造,并经材料检验、尺寸检测、性能测试、台架试验合格的零部件;The submitted products were manufactured by formal tools and passed raw material inspection, dimension inspection, performance test and function test. 2)该样件与正式生产件相同,但可以采用模拟生产工艺(过程)生产,可不用生产用的机床设备,不按生产节拍;The sample is the same with formal manufacturing parts.

生产件批准程序(PPAP)

生产件批准程序(PPAP)文件编号: Q/DCE 01.019版本号: 09E05区分部门姓名签名日期拟制产品与技术中心审核产品与技术中心会签营运部会签质量管理部会签市场营销部会签物资保障部批准副总经理1 目的为得到客户生产件批准的认可,规定在首次批量供货前的准备要求;规定供应商所提供的主要原材料或者外加工服务的生产件批准程序。

2 范围在正式批量生产前,所有生产材料(结构材料)及外包加工的生产件批准活动及提交顾客生产件批准的各项活动。

3 职责3.1 市场营销部(客户代表)负责确定顾客要求,并将顾客要求传达给产品与技术中心;确认产品与技术中心提交的 PPAP 资料,提交客户批准及沟通。

3.2 产品与技术中心负责采集产品 PPAP 相关资料提交市场营销部(客户代表)确认并转交客户进行批准;负责供应商及外加工点提交的 PPAP 资料的确认;负责客户 PPAP 文件的存档;3.3 各部门负责配合产品与技术中心执行客户对生产件批准的各种要求,并提供 PPAP 相关资料。

3.4 物资保障部负责通知供应商 PPAP 提交要求;采集供应商 PPAP 文件并提交产品与技术中心;与供应商的接口包括供应商 PPAP 生产安排;监控供应商的改进行动。

负责供应商 PPAP 文件的存档。

3.5 营运部负责通知外加工点 PPAP 提交要求;采集外加工点 PPAP 文件并提交产品与技术中心;与外加工点的接口包括外加工点 PPAP 生产安排;监控外加工点的改进行动。

3.6 分管领导负责提交顾客的、供应商及外加工点提交的 PPAP 资料的批准。

4 输入客户需求和本公司需要、 HSF 要求。

5 定义PPAP:指 Production Part Approval Process (生产件批准程序)的英文简称。

生产件:在生产现场,用生产工装、量具、工艺过程、材料、操作者、环境和过程设置,如:时间/温度等的过程设置下被创造出来的产品。

6 业务流程图6.1 客户生产件批准流程图 (见附件 1)6.2 供应商生产件批准流程图 (见附件 2)7 控制要求7.1 生产件提交策划7.1.1 当客户或者供应商有需求和要求时,供应商制作 PPAP 资料提交给客户批准,通常生产件批准在第一次产品批量发运前完成,除非客户抛却该生产件的批准要求。

ppap生产件批准程序范文

ppap生产件批准程序范文一、啥是PPAP呢?嘿呀,PPAP就像是生产件要去参加一场超级重要的“选美比赛”之前,得经过一系列严格的审查过程。

它全名叫生产件批准程序(Production Part Approval Process),简单说呢,就是汽车或者其他一些行业里,供应商要向客户证明自己生产的零件是合格的、能满足要求的,就像你要给心仪的姑娘送礼物,得先确保这礼物是完美无缺的呀。

二、为啥要搞PPAP?1. 客户的要求。

客户就像超级挑剔的美食家。

他们要确保从供应商那里拿到的零件就像精心烹制的美食一样,完全符合自己的口味(要求)。

比如说汽车制造商,要是用了不合格的零件,那造出来的汽车就可能像个病恹恹的小怪兽,毛病一堆,这可不行啊。

所以客户要求供应商做PPAP,就是给自己吃个定心丸。

2. 质量保证。

这是对整个生产过程的一个大检查。

从最初的设计、原材料的选择,到生产工艺、设备的使用,再到最后的成品,PPAP就像一个放大镜,把每个环节都仔仔细细地查看一遍。

这样就能提前发现潜在的问题,避免把有问题的零件用到最终产品里,就像防止一颗老鼠屎坏了一锅粥。

三、PPAP的提交等级。

1. 等级1 只向顾客提交保证书(对指定的外观项目,还应提供一份外观批准报告)2. 等级2 向顾客提交保证书和产品样品及有限的支持数据。

这个等级就多了点实在的东西啦。

除了保证书,还得拿出产品样品,就像你去应聘工作,不仅要口头保证自己能干好,还得拿出点实际成果来,比如你做过的项目案例啥的。

有限的支持数据就像是对这个样品的一些简单说明,像这个样品是怎么做出来的呀,用了啥材料之类的。

3. 等级3 向顾客提交保证书、产品样品和完整的支持数据。

到这个等级就比较严格咯。

完整的支持数据就像是把这个零件的祖宗十八代都查清楚了告诉顾客。

从设计图纸、生产流程、质量控制方法,到原材料的各种检测报告,全都得交上去。

这就好比你要把自己的所有履历、学历证明、工作经验详细情况,甚至连小时候得过什么奖都告诉雇主一样,一点都不能含糊。

生产件批准程序(PPAP)范文

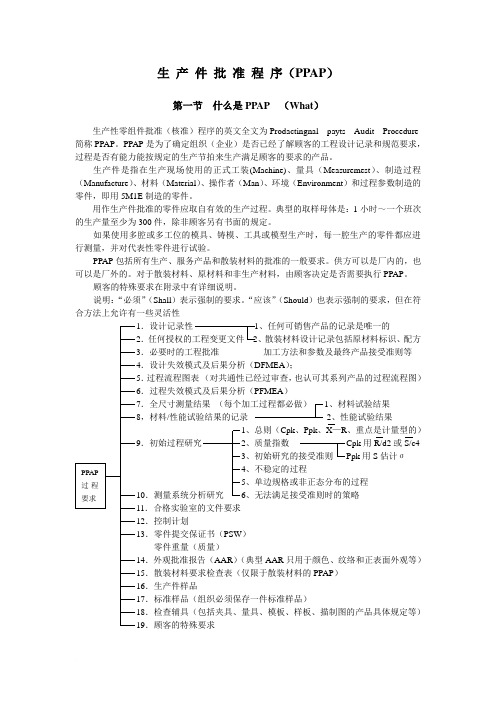

生产件批准程序(PPAP)第一节什么是PPAP (What)生产性零组件批准(核准)程序的英文全文为Prodactingnal payts Audit Procedure 简称PPAP。

PPAP是为了确定组织(企业)是否已经了解顾客的工程设计记录和规范要求,过程是否有能力能按规定的生产节拍来生产满足顾客的要求的产品。

生产件是指在生产现场使用的正式工装(Machine)、量具(Measuremest)、制造过程(Manufacture)、材料(Material)、操作者(Man)、环境(Environment)和过程参数制造的零件,即用5M1E制造的零件。

用作生产件批准的零件应取自有效的生产过程。

典型的取样母体是:1小时~一个班次的生产量至少为300件,除非顾客另有书面的规定。

如果使用多腔或多工位的模具、铸模、工具或模型生产时,每一腔生产的零件都应进行测量,并对代表性零件进行试验。

PPAP包括所有生产、服务产品和散装材料的批准的一般要求。

供方可以是厂内的,也可以是厂外的。

对于散装材料、原材料和非生产材料,由顾客决定是否需要执行PPAP。

顾客的特殊要求在附录中有详细说明。

说明:“必须”(Shall)表示强制的要求。

“应该”(Should)也表示强制的要求,但在符合方法上允许有一些灵活性.设计记录性1、任何可销售产品的记录是唯一的.任何授权的工程变更文件2、散装材料设计记录包括原材料标识、配方.必要时的工程批准加工方法和参数及最终产品接受准则等.设计失效模式及后果分析(DFMEA);.过程流程图表(对共通性已经过审查,也认可其系列产品的过程流程图).过程失效模式及后果分析(PFMEA).全尺寸测量结果(每个加工过程都必做)1、材料试验结果,材料/性能试验结果的记录2、性能试验结果1、总则(Cpk、Ppk、X—R、重点是计量型的).初始过程研究2、质量指数Cpk用R/d2或S/c43、初始研究的接受准则Ppk用S估计σ4、不稳定的过程5、单边规格或非正态分布的过程.测量系统分析研究6、无法满足接受准则时的策略.合格实验室的文件要求.控制计划.零件提交保证书(PSW)零件重量(质量).外观批准报告(AAR)(典型AAR只用于颜色、纹络和正表面外观等).散装材料要求检查表(仅限于散装材料的PPAP).生产件样品.标准样品(组织必须保存一件标准样品).检查辅具(包括夹具、量具、模板、样板、描制图的产品具体规定等).顾客的特殊要求第二节何时进行PPAP(When)一.第一批产品发运之前,要对每种零件进行PPAP。

ppap生产件批准程序范文

PPAP生产件批准程序示例

哎呀妈呀,这PPAP生产件批准程序可老重要了!它就像一道保障产品质量的大铁门,得好好走一遍才能让产品顺利出门呐!

咱先唠唠这程序的步骤和注意事项。

首先,得准备好各种文件和资料,就像士兵上战场得带好武器一样。

然后,对生产件进行严格的检验和测试,这可不能马虎,得瞪大眼珠子仔细看。

还要跟客户沟通好,确保他们对产品满意。

注意事项嘛,可别小瞧了任何一个环节,都得认真对待,不然就容易出岔子。

在这个过程中,安全性和稳定性那是必须要保证的。

就好比盖房子,地基得打牢,房子才能稳稳当当。

生产过程中得注意安全操作,别整出啥事故来。

同时,要确保产品质量稳定,不能今天好明天差的,让客户心里没底。

这PPAP程序的应用场景可广了去了!不管是汽车制造、电子设备还是其他行业,都能用得上。

它的优势也挺明显,能提高产品质量,增强客户信任,还能减少后期的麻烦。

就像给产品上了一道保险,让人放心不少。

给你说个实际案例,之前有个工厂用了PPAP程序,生产出来的零件那质量杠杠的!客户满意度飙升,订单也像雪花一样飞来。

这效果,可不是盖的!

所以说啊,PPAP生产件批准程序就像一个厉害的法宝,能让产品质量过硬,客户满意,企业也能发展得更好。

咱可得重视起来,好好运用这程序,让咱的产品在市场上站稳脚跟!。

ppap生产件批准程序范文

ppap生产件批准程序范文一、啥是PPAP?咱先唠唠PPAP是个啥玩意儿。

PPAP呢,就是生产件批准程序(Production Part Approval Process),这就像是汽车出厂前得经过好多道检查一样,咱的生产件也得经过这么个程序,让客户知道咱这产品靠谱,能放心用。

二、为啥要搞PPAP?1. 让客户安心。

客户把订单给咱,那心里肯定是有点小忐忑的,就像把宝贝交给别人保管一样。

PPAP就像是咱给客户的一个保证书,告诉他:“您看,这产品从设计到生产,每个环节咱都拿捏得死死的,质量杠杠的。

”2. 保证产品质量。

在这个程序里,咱要对生产件的各个方面进行检查和验证。

从原材料到加工工艺,再到最后的成品,就像给产品做个全面的“体检”,把那些可能出现的问题都给揪出来,保证送到客户手里的产品都是合格品。

三、PPAP都有啥步骤呢?1. 第一步:计划和确定项目。

这就像是一场战役的策划阶段。

咱得先搞清楚客户的需求是啥,产品的规格、性能要求这些都得明确。

比如说客户想要个红色的小零件,这个红色得是啥样的红,零件的尺寸精度得达到多少,这些都得定得明明白白的。

然后呢,咱内部得商量好咋个生产法,用啥设备、啥工艺,这就像是排兵布阵一样。

2. 第二步:产品设计和开发。

设计师们要开始大展身手啦。

根据客户的要求,设计出产品的图纸,就像画家画画一样,每个线条、每个尺寸都得精准。

这时候还得考虑产品的可制造性,不能光设计得好看,生产不出来那可不行。

比如说设计了个超级复杂的形状,咱现有的设备加工不了,那就得重新调整设计。

3. 第三步:过程设计和开发。

这一步就是要确定生产这个产品的过程啦。

就像是厨师做菜,先放啥料,后放啥料,用多大的火候,炒多久,这些都得规定好。

在生产过程中,用啥机器设备、多少人操作、每个工序的时间安排,都得详细规划。

比如说生产这个小零件,先在一号机器上切割原材料,切割完了送到二号机器上钻孔,每个工序之间怎么转运,都得考虑周全。

ppap生产件批准程序范文

ppap生产件批准程序范文咱们来唠唠这个PPAP生产件批准程序哈。

一、啥是PPAP呢?简单来说,PPAP就像是一场生产件的“大考”。

它是汽车行业里的一个重要玩意儿,不过其他行业也有借鉴的哦。

这个程序呢,就是为了确保供应商提供的生产件能够满足主机厂(也就是那些造汽车或者其他大型产品的厂家)的要求。

你想啊,如果随便拿个零件就往车上装,那车不得散架啊,所以这个PPAP就是一个严格把关的程序。

二、为啥要搞PPAP?1. 质量保证。

这是最重要的一点。

主机厂得保证他们生产出来的产品质量杠杠的。

就好比你盖房子,每一块砖(生产件)都得合格,不然房子就不稳。

通过PPAP,主机厂可以仔细检查生产件的各个方面,从尺寸到性能,从外观到功能,一个都不放过。

2. 供应链管理。

对于主机厂来说,他们的供应商可能遍布全球各地。

PPAP就像是一个统一的标准,让主机厂能更好地管理这些供应商。

就像一个班主任管理一群调皮的学生,得有个规矩,大家都按照这个规矩来办事,这样整个供应链就有条不紊啦。

三、PPAP的过程是啥样的呢?1. 计划阶段。

供应商接到主机厂的要求后,就得开始制定PPAP计划啦。

这个计划就像是一个作战计划,得详细得很。

比如说,要确定提交的等级(这个等级就像是考试的不同难度级别,根据零件的重要性和风险程度来定),还有各项任务的时间节点。

这时候供应商要和主机厂多沟通,就像谈恋爱得互相了解一样。

搞清楚主机厂对生产件的特殊要求,有没有什么设计变更之类的情况。

2. 生产准备。

供应商得按照设计要求准备好生产设备、工装夹具、量具等等。

这就好比厨师要做菜,得先把锅碗瓢盆、炉灶刀具都准备好一样。

而且这些设备得调试好,确保能生产出合格的产品。

原材料的采购也很关键。

要是原材料质量不行,那做出来的生产件肯定也不行。

就像你用烂苹果做苹果派,那能好吃吗?3. 样品生产。

按照生产工艺开始生产样品啦。

这个过程得严格按照之前定好的标准操作程序(SOP)来做。

ppap生产件批准程序范文

ppap生产件批准程序范文朋友们!今天咱们来唠唠这个PPAP生产件批准程序,这就像是产品走向市场的一张超级重要的“通行证”呢。

一、什么是PPAP?简单来说,PPAP(Production Part Approval Process)生产件批准程序,就是汽车行业或者其他一些制造业里,供应商要把自己生产的零件给客户看,证明这个零件无论是质量、性能还是生产过程,那都是杠杠的,完全符合要求。

就好比你要去参加一场超级严格的选美比赛,得全方位展示自己的美,这个零件也要全方位展示自己的优秀品质。

二、为啥要有PPAP?这理由可不少呢。

首先啊,客户得放心啊。

客户把订单给你,那是对你的信任,可他们也得确保拿到手的零件不会出岔子。

比如说,要是汽车上的一个小零件不符合标准,那搞不好汽车在行驶的时候就会出大问题,这可不是闹着玩的。

其次呢,这有助于整个供应链的管理。

大家都按照PPAP这个标准来走,就像是火车都在轨道上跑,规规矩矩的,这样整个生产流程就顺畅多了。

三、PPAP的提交等级。

这里面分好几个等级呢,就像游戏里的不同关卡难度。

1. 等级1 只向顾客提交保证书(对指定的外观项目,还应提供一份外观批准报告)这个等级算是比较基础的啦,就像你跟别人说“我保证我这东西没问题”,不过呢,也不能光靠嘴说,对于外观有特殊要求的项目,还得专门给个外观批准报告。

这就像是你去面试,除了口头保证自己能力强,还得给人家看一些关于你外表形象的特别说明(如果外表形象也是面试的一部分的话)。

2. 等级2 向顾客提交保证书和产品样品及有限的支持数据。

这个等级就稍微复杂点了,除了保证书,还得把样品拿出来,再加上一些必要的数据。

这就好比你不仅要保证自己行,还得把自己做出来的东西给人家看,再附上一些能证明你这个东西好的小证据。

3. 等级3 向顾客提交保证书和产品样品及完整的支持数据。

到这个等级就更严格啦,要把能证明这个零件好的所有数据都拿出来,从生产过程到质量检测,一个都不能少。

PPAP流程范文

PPAP流程范文PPAP (Production Part Approval Process)流程是一种用于供应链管理的标准程序,常用于汽车行业和其他制造业。

它旨在确保供应商交货的零部件符合客户的要求,并能满足高质量标准。

以下是PPAP流程的详细说明。

一、收集相关资料在开始PPAP流程之前,供应商需要收集相关的资料和文件,包括设计和制造规范、产品要求和特性、工艺流程、质量管理系统文件等。

所有这些文件都应该准确地描述了供应商的生产过程和能力。

二、商品部件校验供应商需要制定一个商品部件校验计划,根据设计和制造规范,对零部件进行校验。

这包括使用合适的检测设备和测量工具,以确保零部件符合规范要求。

校验结果记录在检验报告中。

三、检查结果评估供应商需要评估校验结果,以确定零部件是否符合规定的标准。

如果符合要求,供应商可以继续下一步。

如果不符合要求,则需要对零部件进行调整或返工,直到符合要求为止。

四、样品制作供应商需要根据客户要求制作样品,并在样品上标记相关信息,如样品编号、生产日期等。

样品还需要附上相关的文件和测试结果,包括绘图文件、材料证明书、校验报告等。

五、样品审批样品需要提交给客户进行审批。

客户将评估样品是否符合其要求,并决定是否批准供应商的样品。

如果符合要求,供应商可以继续下一步。

如果不符合要求,则需要对样品进行调整,直到满足客户的要求。

六、生产试运行在正式生产前,供应商需要进行一次试运行,以验证生产过程的稳定性和产品的一致性。

这包括进行一系列的生产测试和检查,以确保产品质量达到预期。

试运行过程中会记录相关的数据和结果。

七、提交PPAP文件一旦生产试运行成功,供应商需要收集所有的相关文件和结果,包括样品号和产品信息、校验报告、设计和制造规范、监控计划和结果等。

这些文件将组成PPAP文件,并提交给客户进行评审和批准。

八、客户审批客户将评估供应商提交的PPAP文件,并决定是否批准供应商的生产。

如果符合要求,供应商可以开始正式生产。

生产件批准PPAP管理程序

XX-QP-834-04XXX 模具制造有限公司A4(210X297)生产件批准管理程序PPAP制定日期 2016.11.15XX-QP-16版本/版次 A0页次发放范围:总经理、办公室、供销部、品质部、生技部、财务部 编制. 审核 会签 批准办公室 副总 财务部 供销部(销售) 供销部(采购)总经理XXX 模具制造有限公司程序文件目的:1、按顾客要求实施生产件批准计划,以确定顾客的工程设计记录和规范的所有要求都被完全了解,并确定公司按顾客规定的生产节拍来生产顾客需要的产品。

2、范围:适用对顾客要求的生产件批准的控制。

对没有ISO/IATF16949要求的顾客,可以不实施PPAP程序,只需按照顾客的要求提交样品和有关文件。

对A类、B类供应商必须采用同样的批准程序控制。

供应商提交PPAP的项目依据品质部部的要求实施。

3、职责:3.1 技术部负责生产件批准的归口管理,负责联络顾客,向顾客提供生产件批准所需的实物和资料,并向相关部门反映生产件批准的情况。

4、定义:4.1 生产件生产件是指生产现场使用正式的生产工装、量具、过程、材料、操作者、操作环境和过程参数零件。

4.2 标准样品提交给顾客的样品,在顾客批准后返回公司作为生产标准使用。

5、程序5.1必须向顾客提交PPAP批准的情况5.1.1 新的零件或产品(如:以前未曾提供给顾客的某种零件、材料、或颜色)5.1.2 对以前提交的不符合零件的纠正。

要求提交对所有以前的不符合零件的纠正。

“不符合”包括以下内容:a产品性能违反顾客的要求;b产品或能力问题;c供方问题,d替代零件的临时批准;e试验问题5.1.3 关于生产产品/零件编号的设计记录、技术规范、或材料方面的工程变更。

5.2需通知顾客,由顾客决定提交PPAP批准的情况。

公司必须将下列的任何设计和过程更改通知顾客产品批准部门,由顾客决定是否需提交PPAP批准:5.2.1 和以前被批准的零件或产品相比,使用了其他不同的结构或材料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

生产件批准程序(PPAP)第一节什么是PPAP (What)生产性零组件批准(核准)程序的英文全文为Prodactingnal payts Audit Procedure 简称PPAP。

PPAP是为了确定组织(企业)是否已经了解顾客的工程设计记录和规范要求,过程是否有能力能按规定的生产节拍来生产满足顾客的要求的产品。

生产件是指在生产现场使用的正式工装(Machine)、量具(Measuremest)、制造过程(Manufacture)、材料(Material)、操作者(Man)、环境(Environment)和过程参数制造的零件,即用5M1E制造的零件。

用作生产件批准的零件应取自有效的生产过程。

典型的取样母体是:1小时~一个班次的生产量至少为300件,除非顾客另有书面的规定。

如果使用多腔或多工位的模具、铸模、工具或模型生产时,每一腔生产的零件都应进行测量,并对代表性零件进行试验。

PPAP包括所有生产、服务产品和散装材料的批准的一般要求。

供方可以是厂内的,也可以是厂外的。

对于散装材料、原材料和非生产材料,由顾客决定是否需要执行PPAP。

顾客的特殊要求在附录中有详细说明。

说明:“必须”(Shall)表示强制的要求。

“应该”(Should)也表示强制的要求,但在符合方法上允许有一些灵活性.设计记录性1、任何可销售产品的记录是唯一的.任何授权的工程变更文件2、散装材料设计记录包括原材料标识、配方.必要时的工程批准加工方法和参数及最终产品接受准则等.设计失效模式及后果分析(DFMEA);.过程流程图表(对共通性已经过审查,也认可其系列产品的过程流程图).过程失效模式及后果分析(PFMEA).全尺寸测量结果(每个加工过程都必做)1、材料试验结果,材料/性能试验结果的记录2、性能试验结果1、总则(Cpk、Ppk、X—R、重点是计量型的).初始过程研究2、质量指数Cpk用R/d2或S/c43、初始研究的接受准则Ppk用S估计σ4、不稳定的过程5、单边规格或非正态分布的过程.测量系统分析研究6、无法满足接受准则时的策略.合格实验室的文件要求.控制计划.零件提交保证书(PSW)零件重量(质量).外观批准报告(AAR)(典型AAR只用于颜色、纹络和正表面外观等).散装材料要求检查表(仅限于散装材料的PPAP).生产件样品.标准样品(组织必须保存一件标准样品).检查辅具(包括夹具、量具、模板、样板、描制图的产品具体规定等).顾客的特殊要求第二节何时进行PPAP(When)一.第一批产品发运之前,要对每种零件进行PPAP。

具体情况有:1.一种新的零件或产品(即:以前未曾提供给顾客的某种零件、材料和颜色);2.对以前所提供不符合零件的纠正;3.对零件进行了更改;4.工程设计记录、规范或材料的改变,使产品发生了变化;5.已批准过的零件,使用了其它可选择的结构和材料;6.使用新的或改变了工具(易损工具除外)、模具、铸模、仿型等,包括附加的可替换的工具;7.对现有工装及设备进行重新整修或重新布置;8.制造过程或方法发生了变化;9.异地生产(包括转移场地和附加场地);10.分包零件、材料或服务(如热处理、电镀)的来源发生变化;11.停产12个月后恢复生产;12.由于对产品质量的不放心,顾客要求暂停供贷。

13.试验和检验方法的变更——新技术的应用(不影响其接收准则)。

14.涉及到由内部制造、或由供方外包制造所生产的产品组件,其产品和过程的变更、而这些组件会影响到销售产品的装配性、成型、功能和/或耐久性。

(在提交顾客之前,组织(企业)必须就供方提出的任何申请,事前与供方达成一致。

15.对于散装材料应在下列情况下进行PPAP:a.新的或现有的供方所提供具有特殊特性的原材料之新货源;b.在没有外观规格的情况下,产品外观属性的变更;c.在相同过程中变更了参数(属于已批准产品的PFMEA参数以外部分(含包装)d.已批准产品的DFMEA(产品组成、成分等级)以外部分的变更;从第4条开始的以下各条,如果顾客负责零件批准部门特例放弃批准,PPAP文件中所有项目也须进行评审和修订,以反映当前的情况。

PPAP文件中要有同意本次放弃的负责部门的人员姓名及日期。

二.不作PPAP的情况:1.对组件级图纸的变更,内部制造或供方制造,其影响到提供给顾客产品的设计记录;2.工装在同一企业(工厂)内移动(用于等效的设备,过程流程不改变,不拆卸工装),或设备在同一企业(工厂)内移动(相同的设备,过程流程不改变,)。

3.设备方面的变更(具有相同的基本技术或方法的相同过程)。

4.过程相同的量具更换。

5.重新平衡操作员的作业含量,对过程不引起变更。

6.导致减少PFMEA的RPN值的变更(过程流程没有变更)7.只对散装材料:·对批准DFMEA(配方范围、包装设计)的变更;·对PFMEA(过程参数)的变更;·不会严重影响到特殊特性(包括在批准的规格限值内移动的目标值)的变更;·对批准的商品成份的变更(在化学萃取服务9(CAS)系列中CAS数字没有改变),和/或批准的供方的变更;·生产不涉及特殊特性的原材料供方生产场地发生变化;·不涉及特殊特性的原材料的新货源·对顾客/销售的接受容差限值加严;第三节PPAP的要求按照下一节“提交等级”规定的项目,组织(企业)必须完成下述文件和项目。

1.正式生产件提交保证书(PPSW)。

保证书的格式见手册的附录。

2.与生产件颜色、表面结构或表面要求有关的外观件批准报告(AAR)。

AAR的格式也列在手册的附录中。

3.两件样件或控制计划中批准的数量的样件。

供方保留标准样件。

4.顾客和供方包括成套零件图样在内的设计记录(如CAD/CAM数学数据、零件图纸和技术规范)。

5.尚未计入设计记录中,但已在零件上体现出来的已批准的工程更改文件。

6.零件图要求的尺寸检查结果,或是标明尺寸检查结果的检查图(包括剖面图、描制图、草图等)。

7.检验和试验用特殊的辅具(夹具、模型、样板、薄膜图等)。

8.根据设计记录要求进行的材料、性能和耐久性试验结果。

9.过程流程图10.PFMEA,如果供方负责设计,还要求DFMEA。

11.重要/主要特性的控制计划。

如果新零件已经被评审具有与某种零件/零件族共同性,则可以接受该类零件族的控制计划。

有些顾客要求在提交批准前,必须进行控制计划的认可。

12.过程能力结果,表明符合顾客对主要、重要、安全、关键与法规符合性有关的特性要求,并提供支持资料,如控制图(见SPC)。

13.对于新的或改进的量具、测量和试验设备的统计研究所使用的所有设备,应研究测量系统变差(量具的R &R),见MSA。

14.当顾客的零件图或规范有要求时,应提交顾客进行工程批准。

第四节提交批准的等级根据组织(企业)符合TS16949标准要求和组织(企业)质量认可的情况,零件重要程度,零件以往提供的经历和与特殊商品有关组织(企业)鉴定报告,由顾客来确定每位供方和零件所应采用的批准等级。

批准等级分为了5级。

详见矩阵表5-1表面5—1保留/提交要求表保留一份记录/文件项目的副本。

R—组织(企业)必须在适当的场所,包括制造志气保存,并在顾客代表有要求时应易于得到※—组织(企业)必须在适当的场所保存,并在有要求时向顾客提交。

表中:左侧栏列出各项要求在上一节中已作说明。

等级3是最一般的等级,可适用于所有提交,其中:等级1:仅提供证明给顾客(对指定外观项目、应提交外观件核准报告);等级2:提供保证书和产品样品及完整的支持资料给顾客;等级3:提供保证书和产品样品及有限的支持资料给顾客;等级4:提供保证书和顾客规定的其他要求;等级5:提供保证书和产品样品及完整的支持资料在供货制造商地以供评审;等级3是一般指定等级,可用于所有提交,除非零组件批准权责部门提出其他的要求;第五节对过程的要求这一节是对第三节的PPAP要求的有关内容,作进一步的说明。

1备用图样和简图所有的附属文件(如:辅助的布置图、简图、描绘图、剖面图,CMM(三座标测量)检查点结果,几何尺寸和公差图表,或其它与零件图一起使用的附图)均应注明零件号、更改级别、制图日期和供方名称。

按照提交矩阵表的要求,将这些资料与尺寸结果保存在一起。

附图包括用光学比较仪进行检查的描绘图。

2零件的特殊检验或试验装置如果对产品的部分或全部特性要求使用特殊检验或试验装置,供方应提供这些装置。

要求供方证明量具能满足要求,包括已分发的设计更改。

供方负责量具的维护。

按顾客要求进行测量系统变差研究(SPC)。

3顾客确定的特殊特性顾客使用特殊符号标明重要特性。

详见5-2、表5-3。

这些特殊特性涉及安全和/或政府法规符合性,重要的功能、配合或外观特性两大类。

三大公司对这些特性使用的名称有:关键——Critical、Key,安全Safety,重要Significant,并有自己使用的符号。

表5-2安全和/或政府法规符合性特性﹡用于电子传送的代替符号有关符号应按顾客要求和实际情况而决定。

4初始过程能力研究在提交批准之前,对于顾客或供方指定为安全、主要、关键或重要的所有特性,必须进行初始能力研究,确认达到可接受的水平。

初始能力研究是一种短期的研究,可以使用计量型数据进行评价(见SPC)。

能力研究之前,必须进行测量系统分析(MSA)。

初始能力研究中出现不稳定状态,应找出原因,采取措施。

过程能力指数的要求如表5-4所示。

表5-4过程能力指数的要求5外观件批准要求顾客指定为“外观项目”的零件,必须进行单独的外观件批准报告(AAR)。

应到顾客指定的地点送交零件样品和AAR。

在AAR上填上交接情况和顾客签名后,与保证书一起提交。

6尺寸评价所有零件和有尺寸要求的材料都必须进行尺寸检验。

可以使用第三方机构做尺寸检验,但必须采用该机构专用报告纸或标准报告格式,并标明机构的名称。

应该采用方便的表格,同时列出设计记录、控制计划、注明的尺寸、特性、技术规范和实际记录结果(可使用本手册附件A尺寸结果表格),不可只笼统说明合格或不合格。

注明测量日期、注明采用的设计记录日期、更改等级、已被批准但尚未编入设计记录的工程修改文件。

如果设计记录是数学数据,必须制作一份硬拷贝(如示意图、几何尺寸和公差(GD&T)图表、图样)指示测量位置。

已经测量过的零件之一标注上“标准样品”。

对每次提交,组织(企业)确定发运零件的重量(质量)。

重量只是用于车辆重量分析用。

不影响批准。

重量不包括运输用的附加材料和包装。

重量应填写在保证书上,用kg表示,精确到小数点后三位。

确定重量时,随机抽样取10件称重,取平均值。

零件重量小于0.1kg时,可一起称10个零件,然后取每个零件的平均值。

7.材料试验规定有化学、物理、冶金学要求的零件和材料应进行材料试验。