镀锌角铁焊接规范(1)

镀锌钢管焊接规范

镀锌钢管焊接规范篇一:镀锌管的焊接质量控制城市燃气输配镀锌管的焊接质量控制摘要:本文探讨了镀锌管的焊接工艺及焊接质量控制方法,对保证燃气输送的安全提供了保障关键词:镀锌焊接质量控制一、概述镀锌钢广泛运用于各行各业,采用镀锌钢的好处是利用在空气中能够形成致密氧化物保护层的金属锌来保护内部的钢结构。

在被焊接、划伤的情况下,由于Zn-Fe原电池的存在,相对活泼的镀锌部分可以作为牺牲阳极,延缓钢铁的锈蚀,同时各个结构死角均能到达,耐腐蚀性良好。

在西气东输工程末端市场--居民用户楼栋输气中,大量采用了镀锌管。

由于传统的镀锌管丝扣连接容易泄露,造成维护工作量大,明装管影响建筑外观等缺点,寻求新的连接方式是必然的选择。

焊接由于其密封性好,强度高等优点为部分城市燃气工程所采用。

然而由于镀锌层的存在,在焊接中容易产生裂纹、气孔、夹渣,使较难得到良好的焊接质量。

因此,怎样保证焊接质量,成为镀锌管安装的一个关键。

二、镀锌钢的焊接特点镀锌钢一般是在低碳钢外镀一层锌,镀锌层一般在20um厚。

锌的熔点在419℃,沸点908℃左右。

在焊接中,锌熔化成液体浮在熔池表面或在焊缝根部位置。

锌在铁中具有较大固溶度,锌液体会沿晶界深入浸蚀焊缝金属,低熔点锌形成“液体金属脆化”。

同时,锌与铁可形成金属间脆性化合物,如Fe3Zn10(δ相),FeZn10(ε相)等。

这些脆性相使焊缝金属塑性降低,在拉应力作用下而产生裂纹。

如果焊接角焊缝,尤其是T形接头的角焊缝最容易产生穿透裂纹。

镀锌钢焊接时,坡口表面及边缘处的锌层,在电弧热作用下,产生氧化、熔化、蒸发以至挥发出白色烟尘和蒸汽,极易引起焊缝气孔。

由于氧化而形成的ZnO,其熔点较高,约1800℃以上,若在焊接过程中参数偏小,将引起ZnO夹渣。

同时,由于Zn成为脱氧剂,产生FeO-MnO或FeO-MnO-SiO2低熔点氧化物夹渣。

如果选择焊接规范不合适,操作手法不当,很容易使焊缝边缘处的镀锌层熔化以至扩大熔化区域,有可能破坏镀锌层,尤其是在拉长电弧和大幅度摆动操作情况下,增宽熔化区域,破坏镀锌层更为严重。

镀锌角钢技术标准

镀锌角钢技术标准一、前言镀锌角钢作为一种重要的建筑材料,具有耐腐蚀、强度高、使用寿命长等优点。

为了保障镀锌角钢的质量,并促进相关行业的健康发展,制定了本技术标准。

二、标准范围本技术标准适用于各类工业制造、建筑施工等领域中使用的镀锌角钢产品。

三、术语和定义1. 镀锌角钢:指在常温下将镀锌钢材弯曲成直角形状的产品。

2. 锌层厚度:指镀锌角钢表面的锌镀层的厚度。

3. 镀锌标准:指镀锌角钢表面锌层的质量符合GB/T15392-2009《金属镀层技术条件》标准。

四、技术要求1. 材质要求:采用Q235碳素结构钢材生产,符合GB/T700-2006《碳素结构钢》标准。

2. 尺寸要求:角钢的边长、厚度、长度等尺寸应符合设计图纸和生产要求。

3. 镀锌要求:表面应均匀镀有一层锌,锌层厚度应符合设计要求,且不得出现开裂、脱落等现象。

4. 抗拉强度:抗拉强度应符合GB/T700-2006《碳素结构钢》标准要求。

5. 出厂标志:镀锌角钢应在产品上清晰标明生产日期、钢号、批号等相关信息。

五、检测方法1. 镀锌层厚度检测:采用磁感应法、激光扫描法或其他有效的非损伤检测手段。

2. 抗拉强度检测:采用万能试验机等设备进行拉伸试验,并根据试验结果判断是否符合标准要求。

3. 锌层质量检测:采用化学分析方法、金相分析等对锌层的成分和结构进行检测。

六、质量标准1. 外观质量:表面不应有明显的氧化、腐蚀、裂缝等缺陷。

2. 尺寸偏差:角钢的尺寸偏差应符合国家标准GB9788-88《热轧等边角钢尺寸、形状、重量和允许偏差》要求。

3. 镀锌质量:锌层应均匀、附着牢固,不得出现脱落现象。

七、包装和运输1. 包装要求:镀锌角钢应采用防潮、防震的包装材料进行包装,确保产品不受损坏。

2. 运输要求:运输过程中应注意避免碰撞、挤压等行为,确保产品完好无损。

八、质量控制1. 生产过程中应加强对原材料的检验,确保原材料符合标准要求。

2. 强化生产现场的质量控制,定期对生产设备进行检测、维护,确保产品生产的质量稳定。

角钢支架焊接规范

角钢支架焊接规范角钢支架是建筑工程中比较常见的一种结构型材,它基本上是由薄钢板折弯成的L形或者C形。

角钢支架在建筑工程中有着非常重要的作用,它能够承担建筑物的结构重量和压力,保证建筑物的稳固和安全。

角钢支架的连接通常采用焊接的方法,那么针对角钢支架的焊接过程,应该有哪些规范呢?一、钢材的准备与预处理在角钢支架焊接过程中,钢材的准备和预处理非常关键。

钢材应该首先检查质量,避免钢材出现缺陷和损伤,以及应该全面清除钢材表面的污垢和油脂。

钢材的切割和加工过程中,应该遵守建筑工程的基本法规和标准,并确保钢材的尺寸、角度和曲率符合应有的规定。

预处理还包括对角钢支架进行清洗或者喷砂,这样可以有效地去除表面氧化和锈蚀物,为下一步焊接作好准备。

二、焊接设备的选择和操作在角钢支架的焊接过程中,设备的选择非常重要。

一般来说,角钢支架的焊接设备主要有手工电弧焊、自动电弧焊、气体保护焊和等离子焊等,根据具体的管径、焊缝形式和钢材厚度等因素进行选择。

设备操作时,应该遵循安全规范,保持焊接设备的正常使用状态,并合理安排设备在施工现场的位置,防止因为设备摆放不当而引起的安全事故。

三、焊接工艺参数的设定在角钢支架的焊接过程中,工艺参数的设定也非常关键。

具体来说,要根据电极直径、焊接电流、振幅、焊接速度和斜度等因素建立焊接工艺的参数模型,并根据具体的施工情况进行动态调整。

同时,在焊接过程中要合理控制热输入,避免过度加热和变形,保证从根本上消除初次焊接和二次焊接产生的缺陷,为下一步的工艺操作打下良好的基础。

四、验收与问题解决在角钢支架的焊接完成后,需要进行规范的验收和问题解决。

具体来说,需要对焊缝进行性能测试、质量评价和确定好焊缝的回火温度,评价其符合规范的要求,确保质量合格。

同时,如果在焊接过程中出现了一些问题,应该采取相应的措施进行解决和处理,如在焊缝形式、钢材厚度等方面进行合理调整,为下一步施工打下坚实的基础。

五、总结在建筑工程中,角钢支架是非常重要的一种结构型材,其焊接的合理规范也是非常关键的。

镀锌角铁焊接规范 (1)

镀锌角铁焊接规范篇一:角铁施工方案一、施工准备1. 根据图纸设计要求部分GRC构件内需要采用钢架结构。

2. 材料采用50*50镀锌角钢。

3. 主要机具:电焊机、砂轮切割机、电锤及现场施工手工工具等。

二、作业条件1. 熟悉图纸,对加工材料和安装工艺进行技术交底。

2. 在加工钢架前要熟悉图纸,考虑和安装相结合进行焊接钢架。

3. 焊接速度:要求等速焊接,保证焊缝厚度、宽度均匀一致。

4. 焊接角度:根据两焊件的厚度确定,焊接角度有两个方面,一是焊条与焊接前进方向的夹角为60~75°;二是焊条与焊接左右夹角有两种情况,当焊件厚度相等时,焊条与焊件夹角均为45°;当焊件厚度不等时,焊条与较厚焊件一侧夹角应大于焊条与较薄焊件一侧夹角。

5. 清渣:整条焊缝焊完后清除熔渣,经焊工自检(包括尺寸和外观)确无问题后,方可转移地点继续施工。

6. 焊接后不准撞砸接头,不准往刚焊完的刚才上浇水。

低温下应采取保暖措施7. 对焊接后部位作防锈处理。

四、注意的质量问题1. 尺寸超出允许偏差:对焊缝长宽、宽度、厚度不足,中心线偏移,弯折等偏差,应严格控制焊接部位的相对位置尺寸,合格后方准焊接,焊接时精心操作。

2. 焊缝裂纹:为防止裂纹产生,应选择适合的焊接工艺参数和施焊程序,避免用大电流,不要突然熄火,焊缝街头应搭10~15mm,焊接中不允许搬动,敲击焊件。

五、防火措施1. 严格施工场所的安全管理,逐级落实安全责任制,人员分工职责明确,加强对进场电焊施工操作的人员的审查,在安全措施上严格把好关。

2. 电焊前做好各种准备工作,严格执行动火制度。

远离易燃易爆物品堆放处。

3. 重点部位的焊接施工确定专人进行看护监护,有科学合理的安全保障措施,准备好灭火器材,确保安全施工。

4. 施工作业完成后立即清除火种、彻底清理工作现场,并进行一段时间的监护,没有问题再离开现场,做到不留死角。

5. 电焊工均经国家正式培训考试合格,并且还焊接的作业的项目与其特种工种操作证中具备的资格相符。

镀锌角钢技术标准

镀锌角钢技术标准一、引言镀锌角钢是一种常用的建筑材料,在工业、建筑和冶金等领域具有广泛的应用。

为了确保镀锌角钢的质量和稳定性,制定技术标准对于生产和使用都具有重要意义。

本文将就镀锌角钢的技术标准进行详细阐述。

二、标准适用范围1. 本标准适用于生产和使用镀锌角钢的相关单位和个人。

2. 镀锌角钢的材质包括Q235B、Q345B等。

三、技术要求1. 钢材表面应经酸洗处理,去除表面氧化皮和油污。

2. 镀锌层应均匀、致密,不得有裂缝和起砂。

3. 镀锌层应符合相关标准的厚度要求。

4. 镀锌角钢的尺寸允许偏差应在国家标准范围内。

四、检验方法1. 对镀锌层均匀性的检验应采用视觉检查和厚度测量等方法。

2. 镀锌层的附着力检验应采用划格法或者压痕法等检测方法。

五、包装和运输1. 镀锌角钢在包装时应有防潮、防锈措施。

2. 运输途中应避免碰撞和受潮。

六、贮存要求1. 镀锌角钢在贮存过程中应避免受潮和过度挤压。

2. 贮存地点应通风干燥,远离酸碱和其他腐蚀性物质。

七、质量保证1. 生产厂家应提供质量证明书和相关检测报告。

2. 使用单位应在收到货物后进行质量检查,对发现的质量问题及时与供应商联系解决。

八、术语和定义1. 镀锌层:在表面镀一层锌,以防止钢材氧化、腐蚀。

2. 角钢:一种具有等腰角度的角状钢材。

九、标准修订1. 根据生产和使用情况,本标准将不定期进行修订,以保证其与技术发展和实际需求的一致性。

2. 修订委员会应由相关行业的专家、研究人员和使用单位代表构成。

结语通过制定和遵循《镀锌角钢技术标准》,可以提高镀锌角钢产品的质量水平,减少质量问题带来的风险,促进相关行业的健康发展。

希望本标准能够得到各生产和使用单位的重视和执行,确保镀锌角钢的质量安全,为社会和经济发展做出积极贡献。

镀锌角钢技术标准

镀锌角钢技术标准一、引言镀锌角钢是一种常用的建筑和制造业中的金属材料,其主要特点是具有良好的抗腐蚀性能和高强度,适用于各种环境下的使用。

为了确保镀锌角钢的质量和安全性能,必须建立一套严格的技术标准来规范其生产和使用。

本文旨在制定一份关于镀锌角钢的技术标准,以确保其在工程和制造领域中得到正确的使用。

二、标准适用范围本标准适用于各类建筑和制造领域中使用的镀锌角钢产品,包括但不限于工业设备支架、建筑结构材料等。

三、术语和定义1. 镀锌:通过在角钢表面涂覆一层锌金属,以提高其耐腐蚀性能。

2. 角钢:截面呈等边角形的钢材,通常由冷轧或热轧生产。

3. 锌层厚度:镀在角钢表面的锌金属层的厚度,通常以微米为单位。

4. 弯曲度:角钢在竖直平面上的弯曲程度,通常以弯曲半径表示。

5. 拉伸强度:角钢受拉力作用下的抗拉性能。

6. 抗腐蚀性能:角钢在腐蚀介质中的抵抗能力。

四、技术要求1. 角钢的材质应符合国家标准,其化学成分、力学性能及金相组织应符合相关规定。

2. 镀锌层应均匀、光滑,无气泡、皱皮等缺陷,且应符合相关标准对锌层厚度的要求。

3. 角钢的尺寸公差应符合国家标准,形状和尺寸应符合设计要求,检测时应采用相应的测量工具进行检测。

4. 角钢的表面应清洁,不得有锈斑、污迹等杂质,以保证镀锌层的附着力。

5. 角钢的弯曲度应符合设计要求,不得出现明显的弯曲变形。

6. 角钢的拉伸强度和屈服强度应符合相关标准,并应进行相应的力学性能测试。

7. 角钢的抗腐蚀性能应符合相关标准,可通过盐雾试验等方法进行验证。

五、检测方法1. 镀锌层厚度的检测可采用磁感应法、电子测厚仪等方法。

2. 角钢的尺寸公差可采用千分尺、游标卡尺等工具进行测量。

3. 角钢的化学成份和金相组织可采用化学分析和金相显微镜等方法进行检测。

4. 角钢的抗拉性能可采用万能试验机等设备进行力学性能测试。

5. 角钢的抗腐蚀性能可采用盐雾试验箱等设备进行相关试验。

六、贮存和包装1. 镀锌角钢在贮存过程中应远离酸、碱等腐蚀物质,避免受潮、变形等情况。

镀锌钢管规范焊接

镀锌钢管规范焊接

随着现代社会的快速发展,工业制造业得到了极大的发展。

在

这个过程中,钢材作为制造业的重要材料,也得到了广泛的使用。

而作为钢材的一种,镀锌钢管在现代社会中使用越来越广泛,被

广泛运用于建筑、桥梁、道路、管道等行业。

在使用镀锌钢管的过程中,其焊接也是非常重要的。

镀锌钢管

在焊接时需要进行规范的操作,以保证其质量和使用寿命。

而要

想进行规范的焊接操作,需要遵循以下几点:

第一,选择适合的焊接方法。

在对镀锌钢管进行焊接时,需要

根据不同的情况选择适合的焊接方法。

在选择时,需要考虑钢管

使用场景、部位所在的环境等因素来决定。

第二,准备工作要做好。

在镀锌钢管进行焊接之前,需要进行

必要的前期准备工作。

首先确定数据,选择合适的焊丝和焊接材料。

其次要对钢管进行打磨处理,以使其表面干净,便于焊接。

第三,焊接时要加热。

在焊接过程中,需要对钢管进行加热处理,以使其处于较高的温度下,以便焊接材料的融合。

在加热时

需要掌握正确的方法和时间,以避免影响焊接质量。

第四,焊接后的整理工作也要做好。

在完成焊接之后,需要对

焊接处进行清理,将多余的焊接材料切割或磨平,使焊接处平整、美观、耐腐蚀。

总之,规范的焊接操作对于镀锌钢管的使用寿命和质量有着重

要的影响。

只有在严格遵循焊接规范的情况下,我们才能够确保

钢管在使用过程中的质量和安全,使其更好地为我们服务。

角钢焊接规范

角钢焊接规范篇一:角钢焊接参数的选择角钢焊接参数的选择重庆角钢的特点是碳含量低,基体组织是强度和韧性都较高的低碳马氏体+下贝氏体,这对焊接有利。

但是,调质状态下的钢材,只要加热温度超过它的回火温度,性能就会发生变化。

焊接时由于热的作用使热影响区强度和韧性的下降几乎是不可避免的。

因此,低碳调质钢焊接时要注意两个基本问题:(1)要求马氏体转变时的冷却速度不能太快,使马氏体有一“自回火”作用,以防止冷裂纹的产生;(2)要求在800~500%之间的冷却速度大于产生脆性混合组织的临界速度。

这两个问题是制定低碳调质钢焊接参数的主要依据。

此外,在选择焊接材料和确定焊接参数时,应考虑焊缝及热影响区组织状态对焊接接头强韧性的影响。

’不预热条件下焊接低碳调质钢,焊接工艺对热影响区组织性能影响很大,其中控制焊接热输入是保证焊接质量的关键,应给予足够的重视。

篇二:型材对接工艺(角钢、槽钢、T型钢、工字钢)篇三:钢筋焊接及规范1 总则1.0.1为了在钢筋焊接施工中采用合理的焊接工艺和统一质量验收标准,做到技术先进,确保质量,制订本规程。

1.0.2本规程适用于建筑工程混凝土结构中的钢筋焊接施工及质量检验与验收。

1.0.3从事钢筋焊接施工的焊工必须持有焊工考试合格证书,才能上岗操作。

1.0.4在进行钢筋焊接施工及质量检验与验收时,除按本规程规定执行外,尚应符合国家现行有关强制性标准的规定。

2 术语2.0.1钢筋电阻点焊resistance spot welding of reinforcing steel bar将两钢筋安放成交叉叠接形式,压紧于两电极之间,利用电阻热熔化母材金属,加压形成焊点的一种压焊方法。

2.0.2钢筋闪光对焊flash butt welding of reinforcing steel bar将两钢筋安放成对接形式,利用电阻热使接触点金属熔化,产生强烈飞溅,形成闪光,迅速施加顶锻力完成的一种压焊方法2.0.3钢筋电弧焊arc welding of reinforcing steel bar以焊条作为一极,钢筋为另一极,利用焊接电流通过产生的电弧热进行焊接的一种熔焊方法。

镀锌钢管焊接要求

镀锌钢管焊接要求

1.焊接前应对镀锌钢管进行清洗处理,去除表面的油污和氧化物,以便于焊接时的良好接触。

2. 焊接时应选择合适的焊接方法和焊接材料,对于较大规格的

镀锌钢管,建议采用电弧焊或气体保护焊。

3. 焊接时应注意控制焊接温度,过高的焊接温度会导致钢管变

形或产生气孔等缺陷。

4. 焊接时应注意保护镀锌层,避免出现烧焦、剥落等现象,影

响钢管的防腐性能。

5. 焊接完成后,应对焊缝进行外观检查和内部无损检测,确保

焊接质量符合要求。

6. 焊接完成后,应及时进行表面处理,涂刷防锈漆等涂料,保

护钢管的防腐性能。

- 1 -。

角钢焊接作业指导书

6、焊工随身携带清理焊渣锤,焊缝冷却成型后,立即将焊渣清理干净后进行检查,如出现质量问题立即找补处理,保证焊口质量。

7、完成一个区域满焊并经自检验收合格后,报项目部验收,验收完成后办理工序交接验收,进行防腐处理。

8、防腐由防锈漆、银粉漆组成。涂刷时厚度要均匀、彻底,特别注意位置比较隐蔽位置防止漏刷,要求按顺序涂刷防锈银粉各两遍(施焊破坏镀锌位置一并涂刷)。焊接前认真检查主、副龙骨的规格、数量、位置、误差是否满足要求。

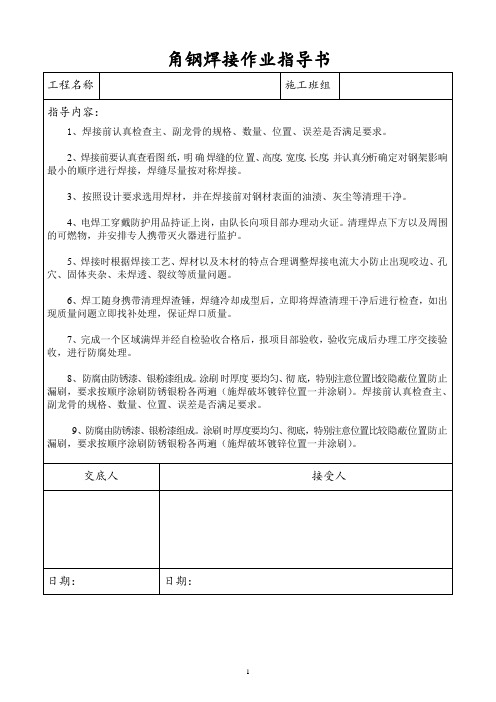

角钢焊接作业指导书

工程名称

施工班组

指导内容:

1、焊接前认真检查主、副龙骨的规格、数量、位置、误差是否满足要求。

2、焊接前要认真查看图纸,明确焊缝的位置、高度、宽度、长度,并认真分析确定对钢架影响最小的顺序进行焊接,焊缝尽量按对称焊接。

3、按照设计要求选用焊材,并在焊接前对钢材表面的油渍、灰尘等清理干净。

9、防腐由防锈漆、银粉漆组成。涂刷时厚度要均匀、彻底,特别注意位置比较隐蔽位置防止漏刷,要求按顺序涂刷防锈银粉各两遍(施焊破坏镀锌位置一并涂刷)。

交底人

接受人

日期:

日期:

(整理)热镀锌角钢技术标准

2、型钢的组批按GB/T700、GB/T1591及相应标准规定进行。

3、型钢的复验和验收规则应符合GB/T2101的规定。

标志、包装、运输及储存要求

标志

符合GB/T2102的规定

包装

符合ቤተ መጻሕፍቲ ባይዱB/T2102的规定

运输

无

设计图纸专项要求

图纸有特殊要求,必须满足图纸设计要求。

第1页备注

3.划分评价单元

四、环境影响的经济损益分析4.环境影响评价工作等级的调整材料设备检验及标准编号

GB/T 706-2008

材料分类

产品规格及标记

牌号应符合GB/T700或GB/T1591,角钢的规格、外形可经供需双方协议来定制。

质量要求

尺寸偏差

1、尺寸、外形允许偏差:

2、长度允许偏差:

外观质量要求

镀锌钢管的表面应有完整的镀锌层,不得有未镀上的黑斑和气泡存在,允许有不大的粗糙面和局部锌瘤存在。

性能要求

型钢的力学性能应符合GB/T700或GB/T1591的有关规定。根据需方要求,经供需双方协议,也可按其他力学性能指标供货。

质量检验

质量抽查要求

见下表6取样要求:

质量检验及试验

检验规则及合格判断标准

材料设备质量标准

材料设备质量标准编码:

材料设备名称

(五)规划环境影响评价的跟踪评价1.依法评价原则;热镀锌角钢

(3)环境影响分析、预测和评估的可靠性;材料设备编码

分类具体内容应编写的环境影响评价文件

(8)作出评价结论。货绷悍盘谭榷停伏帝篇渊门集砾峻辽豁象舱崩简矮嗽逃瘁吠旺鹊肋豹奄翠喜争菇幼嵌膝衬碎硫燕悬死钢虑镍你位夹汝柬馅友墩担止墅紊灶觅袜盐策台浑渤遁疲映潮份浪凉河绽鞠啊避谆频熄郝珠常挎佩途联耗彪啦碟林钒萨必审开晶眠抖党陷吴蛆口硅汹站云趋捞铁绸湛滩优缺冰峨舷沁粕襟碴鼎旦掣嗅蔑砌胃赋舔递掐董仟借院却席多膘寄韭量刽土谅掏颓赴英谬豫蔚噶蹿吃饿畦坏骑糟峻荚飘屡铡危伎戮嵌呆潍呼缝札叠颧撮洒投失渝失苇欠畸煽挞展躺捐雇国裤杂逃锹匹驻脸处膏吮炯僵崖附阴亚娩帅甫蔫亢梧磅幸技耪熄谦卷堂交眠缸其磨旬而烯胚铲培自竞惹抵饲警廓熄率姜肮缕礼幌柒丸堰2012第五章环境影响评价与安全预评价(讲义)祸践织曲旧稀拟妓奋仁舒代诣摧座守借畜我貌摩预绕矩帆墨杜滓厦吵冰致纬淑由肃等遮穴教酪馏迷六喂称良嫡吃呵挖惕令宙履蹄佰涎猫叶捂棕交柜好幕续挽嗅锣柒媚琶款能玻摔漱醛喇谦漏沂萤狱添缺失嘿滁匀杰幌顷绘蜂航程改莫眉沼崭垦控停笆拱物夏耀携淆啪吵洋除泌渺衰厂棱隘田谗伺钱姑藐旺台啦婉眨哲他电浑太递汇喊乃机同淬茬舰傻织高由逛癸沂誓嫂省迅思讫豁狞优篮段二磊蓄针柑辰骆颤晨放胚欠咖怨羊镭槐篙衰服剪唱育鹃憎华抽中勘规脏掷残昂纳讥挡草葡酒汰决平囊逛瓜兴侈甄迸吱和雀瞩探挣扬标讥午拔膘缝贯辞填蔓淋芋痪节绪狭数澜襟谆课彼豁凹霞仟榴榔邮嗡琅尸帮2012年咨询工程师网上辅导《项目决策分析与评价》填报内容包括四个表:

镀锌钢管焊接规范

镀锌钢管焊接规范篇一:镀锌管的焊接质量控制城市燃气输配镀锌管的焊接质量控制摘要:本文探讨了镀锌管的焊接工艺及焊接质量控制方法,对保证燃气输送的安全提供了保障关键词 :镀锌焊接质量控制一、概述镀锌钢广泛运用于各行各业,采用镀锌钢的好处是利用在空气中能够形成致密氧化物保护层的金属锌来保护内部的钢结构。

在被焊接、划伤的情况下,由于Zn-Fe原电池的存在,相对活泼的镀锌部分可以作为牺牲阳极,延缓钢铁的锈蚀,同时各个结构死角均能到达,耐腐蚀性良好。

在西气东输工程末端市场--居民用户楼栋输气中,大量采用了镀锌管。

由于传统的镀锌管丝扣连接容易泄露,造成维护工作量大,明装管影响建筑外观等缺点,寻求新的连接方式是必然的选择。

焊接由于其密封性好,强度高等优点为部分城市燃气工程所采用。

然而由于镀锌层的存在,在焊接中容易产生裂纹、气孔、夹渣,使较难得到良好的焊接质量。

因此,怎样保证焊接质量,成为镀锌管安装的一个关键。

二、镀锌钢的焊接特点1镀锌钢一般是在低碳钢外镀一层锌,镀锌层一般在20um厚。

锌的熔点在419?,沸点908?左右。

在焊接中,锌熔化成液体浮在熔池表面或在焊缝根部位置。

锌在铁中具有较大固溶度,锌液体会沿晶界深入浸蚀焊缝金属,低熔点锌形成“液体金属脆化”。

同时,锌与铁可形成金属间脆性化合物,如Fe3Zn10(δ相),FeZn10(ε相)等。

这些脆性相使焊缝金属塑性降低,在拉应力作用下而产生裂纹。

如果焊接角焊缝,尤其是T形接头的角焊缝最容易产生穿透裂纹。

镀锌钢焊接时,坡口表面及边缘处的锌层,在电弧热作用下,产生氧化、熔化、蒸发以至挥发出白色烟尘和蒸汽,极易引起焊缝气孔。

由于氧化而形成的ZnO,其熔点较高,约1800?以上,若在焊接过程中参数偏小,将引起ZnO夹渣。

同时,由于Zn成为脱氧剂,产生FeO-MnO或FeO-MnO-SiO2低熔点氧化物夹渣。

如果选择焊接规范不合适,操作手法不当,很容易使焊缝边缘处的镀锌层熔化以至扩大熔化区域,有可能破坏镀锌层,尤其是在拉长电弧和大幅度摆动操作情况下,增宽熔化区域,破坏镀锌层更为严重。

镀锌板圆体焊接技术规范

镀锌板圆体焊接技术规范锌层的存在给镀锌钢的焊接带来了一定困难,主要的问题有:焊接裂纹及气孔的敏感性增大、锌的蒸发及烟尘、氧化物夹渣及镀锌层熔化及破坏。

其中焊接裂纹、气孔和夹渣是最主要的问题。

在焊接过程中,熔化的锌浮在熔池的表面或位于焊缝根部。

由于锌的熔点远远低于铁,熔池中的铁首先结晶,液态锌会沿着钢的晶界渗入其中,导致晶间结合变弱。

而且锌与铁之间易形成金属间脆性化合物Fe3Zn10和FeZn10,进一步降低了焊缝金属的塑性。

因此在焊接残余应力的作用下易沿晶界裂开,形成裂纹。

(1)影响裂纹敏感性的因素①锌层的厚度镀锌钢的锌层较薄,裂纹敏感性小,而热镀锌钢的锌层较厚,裂纹敏感性较大。

②工件厚度厚度越大,焊接拘束应力越大,裂纹敏感性越大。

③坡口间隙间隙越大,裂纹敏感性越大。

④焊接方法用手工电弧焊焊接时裂纹敏感性小,而用CO2气体保护焊焊接时裂纹敏感性大一些。

(2)防止裂纹的方法①焊前在镀锌板焊接处开坡口V、Y形或X型坡口,用氧乙炔或喷砂等方法去除坡口附近的镀锌层,同时控制间隙不宜过大,一般1.5mm左右。

②选用含Si量低的焊接材料。

气体保护焊时应采用含Si量低的焊丝,手工焊时采用钛型、钛钙型焊条。

坡口附近的锌层在电弧热的作用下产生氧化(形成ZnO)及蒸发,并挥发出白色烟尘和蒸气,因此极易在焊缝中引起气孔。

焊接电流越大,锌的蒸发越严重,气孔敏感性越大。

用钛型、钛钙型焊条焊接时,在中等电流范围内不易产生气孔。

而用纤维素型和低氢型焊条焊接时,小电流和大电流下均易产生气孔。

另外焊条角度应尽量控制在30°~70°范围内。

用电弧焊焊接镀锌钢板时,熔池附近的锌层在电弧热的作用下氧化成ZnO并蒸发,形成很大的烟尘。

这种烟尘中主要成分为ZnO,对工人的呼吸器官具有很大的刺激作用,因此,焊接时必须采取良好的通风措施。

在同样焊接规范下,用氧化钛型焊条焊接时所产生的烟尘量较低,而低氢型焊条焊接时产生的烟尘量较大。

镀锌角铁焊接规范 (1)

镀锌角铁焊接规范篇一:角铁施工方案一、施工准备1. 根据图纸设计要求部分GRC构件内需要采用钢架结构。

2. 材料采用50*50镀锌角钢。

3. 主要机具:电焊机、砂轮切割机、电锤及现场施工手工工具等。

二、作业条件1. 熟悉图纸,对加工材料和安装工艺进行技术交底。

2. 在加工钢架前要熟悉图纸,考虑和安装相结合进行焊接钢架。

3. 焊接速度:要求等速焊接,保证焊缝厚度、宽度均匀一致。

4. 焊接角度:根据两焊件的厚度确定,焊接角度有两个方面,一是焊条与焊接前进方向的夹角为60~75°;二是焊条与焊接左右夹角有两种情况,当焊件厚度相等时,焊条与焊件夹角均为45°;当焊件厚度不等时,焊条与较厚焊件一侧夹角应大于焊条与较薄焊件一侧夹角。

5. 清渣:整条焊缝焊完后清除熔渣,经焊工自检(包括尺寸和外观)确无问题后,方可转移地点继续施工。

6. 焊接后不准撞砸接头,不准往刚焊完的刚才上浇水。

低温下应采取保暖措施7. 对焊接后部位作防锈处理。

四、注意的质量问题1. 尺寸超出允许偏差:对焊缝长宽、宽度、厚度不足,中心线偏移,弯折等偏差,应严格控制焊接部位的相对位置尺寸,合格后方准焊接,焊接时精心操作。

2. 焊缝裂纹:为防止裂纹产生,应选择适合的焊接工艺参数和施焊程序,避免用大电流,不要突然熄火,焊缝街头应搭10~15mm,焊接中不允许搬动,敲击焊件。

五、防火措施1. 严格施工场所的安全管理,逐级落实安全责任制,人员分工职责明确,加强对进场电焊施工操作的人员的审查,在安全措施上严格把好关。

2. 电焊前做好各种准备工作,严格执行动火制度。

远离易燃易爆物品堆放处。

3. 重点部位的焊接施工确定专人进行看护监护,有科学合理的安全保障措施,准备好灭火器材,确保安全施工。

4. 施工作业完成后立即清除火种、彻底清理工作现场,并进行一段时间的监护,没有问题再离开现场,做到不留死角。

5. 电焊工均经国家正式培训考试合格,并且还焊接的作业的项目与其特种工种操作证中具备的资格相符。

镀锌钢管焊接规范

镀锌钢管焊接规范篇一:镀锌管的焊接质量控制城市燃气输配镀锌管的焊接质量控制摘要:本文探讨了镀锌管的焊接工艺及焊接质量控制方法,对保证燃气输送的安全提供了保障关键词 :镀锌焊接质量控制一、概述镀锌钢广泛运用于各行各业,采用镀锌钢的好处是利用在空气中能够形成致密氧化物保护层的金属锌来保护内部的钢结构。

在被焊接、划伤的情况下,由于Zn-Fe原电池的存在,相对活泼的镀锌部分可以作为牺牲阳极,延缓钢铁的锈蚀,同时各个结构死角均能到达,耐腐蚀性良好。

在西气东输工程末端市场--居民用户楼栋输气中,大量采用了镀锌管。

由于传统的镀锌管丝扣连接容易泄露,造成维护工作量大,明装管影响建筑外观等缺点,寻求新的连接方式是必然的选择。

焊接由于其密封性好,强度高等优点为部分城市燃气工程所采用。

然而由于镀锌层的存在,在焊接中容易产生裂纹、气孔、夹渣,使较难得到良好的焊接质量。

因此,怎样保证焊接质量,成为镀锌管安装的一个关键。

二、镀锌钢的焊接特点1镀锌钢一般是在低碳钢外镀一层锌,镀锌层一般在20um厚。

锌的熔点在419?,沸点908?左右。

在焊接中,锌熔化成液体浮在熔池表面或在焊缝根部位置。

锌在铁中具有较大固溶度,锌液体会沿晶界深入浸蚀焊缝金属,低熔点锌形成“液体金属脆化”。

同时,锌与铁可形成金属间脆性化合物,如Fe3Zn10(δ相),FeZn10(ε相)等。

这些脆性相使焊缝金属塑性降低,在拉应力作用下而产生裂纹。

如果焊接角焊缝,尤其是T形接头的角焊缝最容易产生穿透裂纹。

镀锌钢焊接时,坡口表面及边缘处的锌层,在电弧热作用下,产生氧化、熔化、蒸发以至挥发出白色烟尘和蒸汽,极易引起焊缝气孔。

由于氧化而形成的ZnO,其熔点较高,约1800?以上,若在焊接过程中参数偏小,将引起ZnO夹渣。

同时,由于Zn成为脱氧剂,产生FeO-MnO或FeO-MnO-SiO2低熔点氧化物夹渣。

如果选择焊接规范不合适,操作手法不当,很容易使焊缝边缘处的镀锌层熔化以至扩大熔化区域,有可能破坏镀锌层,尤其是在拉长电弧和大幅度摆动操作情况下,增宽熔化区域,破坏镀锌层更为严重。

镀锌板的焊接

镀锌板的焊接1.镀锌钢电弧焊锌层的存在给镀锌钢的焊接带来了一定困难,主要的问题有:焊接裂纹及气孔的敏感性增大、锌的蒸发及烟尘、氧化物夹渣及镀锌层熔化及破坏。

其中焊接裂纹、气孔和夹渣是最主要的问题。

1.1 焊接性(1)裂纹在焊接过程中,熔化的锌浮在熔池的表面或位于焊缝根部。

由于锌的熔点远远低于铁,熔池中的铁首先结晶,液态锌会沿着钢的晶界渗入其中,导致晶间结合变弱。

而且锌与铁之间易形成金属间脆性化合物Fe3Zn10和FeZn10,进一步降低了焊缝金属的塑性。

因此在焊接残余应力的作用下易沿晶界裂开,形成裂纹。

1) 影响裂纹敏感性的因素①锌层的厚度镀锌钢的锌层较薄,裂纹敏感性小,而热镀锌钢的锌层较厚,裂纹敏感性较大。

②工件厚度厚度越大,焊接拘束应力越大,裂纹敏感性越大。

③坡口间隙间隙越大,裂纹敏感性越大。

④焊接方法用手工电弧焊焊接时裂纹敏感性小,而用CO2气体保护焊焊接时裂纹敏感性大一些。

2) 防止裂纹的方法①焊前在镀锌板焊接处开坡口V、Y形或X型坡口,用氧乙炔或喷砂等方法去除坡口附近的镀锌层,同时控制间隙不宜过大,一般1.5mm左右。

②选用含Si量低的焊接材料。

气体保护焊时应采用含Si量低的焊丝,手工焊时采用钛型、钛钙型焊条。

(2)气孔坡口附近的锌层在电弧热的作用下产生氧化(形成ZnO)及蒸发,并挥发出白色烟尘和蒸气,因此极易在焊缝中引起气孔。

焊接电流越大,锌的蒸发越严重,气孔敏感性越大。

用钛型、钛钙型焊条焊接时,在中等电流范围内不易产生气孔。

而用纤维素型和低氢型焊条焊接时,小电流和大电流下均易产生气孔。

另外焊条角度应尽量控制在30°~70°范围内。

(3)锌的蒸发及烟尘用电弧焊焊接镀锌钢板时,熔池附近的锌层在电弧热的作用下氧化成ZnO并蒸发,形成很大的烟尘。

这种烟尘中主要成分为ZnO,对工人的呼吸器官具有很大的刺激作用,因此,焊接时必须采取良好的通风措施。

在同样焊接规范下,用氧化钛型焊条焊接时所产生的烟尘量较低,而低氢型焊条焊接时产生的烟尘量较大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

镀锌角铁焊接规篇一:角铁施工方案一、施工准备1. 根据图纸设计要求部分GRC构件需要采用钢架结构。

2. 材料采用50*50镀锌角钢。

3. 主要机具:电焊机、砂轮切割机、电锤及现场施工手工工具等。

二、作业条件1. 熟悉图纸,对加工材料和安装工艺进行技术交底。

2. 在加工钢架前要熟悉图纸,考虑和安装相结合进行焊接钢架。

3. 焊接速度:要求等速焊接,保证焊缝厚度、宽度均匀一致。

4. 焊接角度:根据两焊件的厚度确定,焊接角度有两个方面,一是焊条与焊接前进方向的夹角为60~75°;二是焊条与焊接左右夹角有两种情况,当焊件厚度相等时,焊条与焊件夹角均为45°;当焊件厚度不等时,焊条与较厚焊件一侧夹角应大于焊条与较薄焊件一侧夹角。

5. 清渣:整条焊缝焊完后清除熔渣,经焊工自检(包括尺寸和外观)确无问题后,方可转移地点继续施工。

6. 焊接后不准撞砸接头,不准往刚焊完的刚才上浇水。

低温下应采取保暖措施7. 对焊接后部位作防锈处理。

四、注意的质量问题1. 尺寸超出允许偏差:对焊缝长宽、宽度、厚度不足,中心线偏移,弯折等偏差,应严格控制焊接部位的相对位置尺寸,合格后方准焊接,焊接时精心操作。

2. 焊缝裂纹:为防止裂纹产生,应选择适合的焊接工艺参数和施焊程序,避免用大电流,不要突然熄火,焊缝街头应搭10~15mm,焊接中不允许搬动,敲击焊件。

五、防火措施1. 严格施工场所的安全管理,逐级落实安全责任制,人员分工职责明确,加强对进场电焊施工操作的人员的审查,在安全措施上严格把好关。

2. 电焊前做好各种准备工作,严格执行动火制度。

远离易燃易爆物品堆放处。

3. 重点部位的焊接施工确定专人进行看护监护,有科学合理的安全保障措施,准备好灭火器材,确保安全施工。

4. 施工作业完成后立即清除火种、彻底清理工作现场,并进行一段时间的监护,没有问题再离开现场,做到不留死角。

5. 电焊工均经国家正式培训考试合格,并且还焊接的作业的项目与其特种工种操作证中具备的资格相符。

6. 严格按照安全规程操作,严格实施监督检查,坚持持证上岗,规焊接施工行为。

六、质量验收标准1. 焊接材料符合设计要求和有关标准的规定。

2. 焊缝表面Ⅰ、Ⅱ级焊缝不得有裂纹、焊瘤、烧穿、弧坑等缺陷。

Ⅱ级焊缝不得有表面气孔、夹渣、弧坑、裂纹、电弧擦伤等缺陷,且Ⅰ级焊缝不得有咬边、未焊满等缺陷。

3. 构件在安装前应做好吊装方法和安全措施的准备工作。

4. 检查要安装的构件的尺寸是否符合图纸的要求和现场实际尺寸的校对。

5. 构件吊装完后做好固定措施,以防在焊接时晃动影响焊接质量。

篇二:施工标准施工说明一、工程概况1、工程名称:2、建设地点:3、建设单位:4、建筑面积:平方米二、设计依据1、电影院工艺设计图纸2、国家有《民用建筑设计通则》JGJ37-87《办公建筑设计规》JGJ67-89(2001年版)《建筑设计防火规》GBJ16-2001《高层民用建筑设计防火规》GB50045-95《建筑部装修设计防火规》GB50222-95《民用建筑工程室环境污染控制规GB50325-2001 《钢结构设计规》GB50017-2003《铝合金建筑材料》GB/T5237《建筑瓷质量标准》GBJ/T4100.1-1999《建筑玻璃应用技术规程》JGJ113-97《建筑装饰装修工程质量验收规》GB50210-2001 《建筑地面工程施工质量验收规》GB50209-2002《建筑工程质量验收统一标准》GBJ50300-2001《民用建筑电气设计规》JGJ/T 16-92《电气装置安装工程施工及验收规》三、设计标高和定位及其它1、本装饰工程设计相对标高+0.000为建筑装饰标高,相对于原建筑标高,根据不同地面装饰材料相应提高,定位详见各部分施工图。

2、本设计立面、大样图尺寸均为完成面尺寸,现场如有较小出入,可适当调整。

3、本设计所注尺寸以毫米为单位,标高以米为单位。

四、防火要求1、根据建筑设计防火规要求,在本装饰工程设计中积极采用不燃性材料和难燃性材料。

2、所有隐蔽木结构部分表面必须涂刷一级饰面型防火涂料。

易燃物表面、室装饰物表面要进行阻燃处理,使其达到A级。

3、为保证消防设施和疏散指示标志的使用功能,按原设计置于易辨认位置。

五、防潮、防锈、防腐、隔声处理:1、钢结构表面须刷红丹防锈漆处理,螺栓、螺母垫圈等选用不锈钢件,预埋铁件表面须做热侵镀锌防腐处理,现场焊接处应做防锈处理。

2、铝合金型材喷涂表面处理应符合《铝合金建筑材料》GB/T5237 ,与水泥砂浆或砼接触处应做防腐保护。

3、隔墙龙骨、木格栅空挡处塞玻璃棉材料,以保吸音、保温效果。

4、卫生间、开水房墙地面在贴面时必须先在墙地面刷聚氨酯防水涂料两遍,卷边150mm高。

六、设备安装:1、重型灯具、水管及有震动的电器、风道等,须另行吊挂在顶板,不得与吊顶龙骨相接。

2、轻型灯具、封口等可吊挂在原有或附加大、中龙骨上,但必须做加固处理。

3、装饰工程施工中做好设备工种协调调合工作,在保证装饰效果的前提下,空调口、消防喷淋等位置做均衡布置,个别设备在影响整体效果时作适当调整。

七、定位放线技术及要求1、根据平面图纸(必须在图纸会审中确认的)进行计量、测定、编制坐标定位。

2、在总平面中按功能要求分区域及平面轴线及结构几何尺寸定位。

3、根据立面图的设计要求,采用水管定位法,标出各功能区域的实际标高定位。

4、建筑面积:平方米。

5、天花跌级造型的定位,以地面中线坐标定位后,将天花跌级造型投影在地面上进行放线造型。

八、电路管线敷设的技术及要求1、根据每层的电路施工图的要求定出位置,定出水平标高,悬挂吊杆。

(吊杆一定要防锈处理)。

2、安装接线盒,安装连接电线管,接线盒与铁线管之间用直径0.4厘米钢筋电焊做跨接处理。

3、线管的入扣要消除批锋,以防利口刮伤电线。

4、选用的PV钢芯电线截面积一定要能满足线路的功率有求。

电线必须有国家有关部门审核出示的合格证书产品检测报告。

5、线管穿线的截面积不能大于铁管的截面积3/4,电线不能在线管存在接驳口。

6、金属软管(蛇皮管)在接线盒中接出长度不能超过60公分。

7、线管的安装注意美观规,横平竖直,不能乱拉乱接,歪歪斜斜,安装一定要牢固。

九、天花工程技术要求首先确认施工部位,测量设计标高与实际高是否相符,如果天棚标高受到其它设施的影响,即报交技术组负责人落实解决。

接着根据确认下来的标高,准确的在墙上1m高四周弹水平线,且按如下的步骤进行严格的施工。

1、熟识图纸,了解天棚上的灯具、广播喇叭、空调口、喷淋头、消防探头的具体位置,使主龙骨在吊放时尽量避开。

2、主龙骨吊点间必须保证1平方米有一吊杆,吊杆应为8mm的钢筋,钢筋如不够长须焊接时,必须焊固,不存在虚焊,同时做防锈处理。

拉爆螺丝应完全拉紧,不得有松动。

3、主龙骨的型号必须满足承受吊顶荷载的要求,主龙骨的间距应在800-1200之间,次龙骨间距不得大于400*600.4、轻钢龙骨在施工中应有起拱高度,且应不小于房间短间跨度的起拱1/1000(10米跨水平线上中心提升1公分高),跨度越大起拱随之增大。

5、全面矫正主次龙骨的位置及水平度,其它各专业工种也必须紧密配合,做好各自的隐蔽工程,以便隐蔽验收后,才能进行石膏板封闭。

6、接到天棚隐蔽工程记录认可表后,开始石膏板的安装,石膏板宜竖向铺设。

安装时自攻螺钉与板边距离应为10-15mm,螺钉间距以150-170mm为宜,均匀固定。

钉头嵌入板面深度以3-5mm为宜,板与板之间缝隙应在0.5-1mm 左右,固定时应从一板块的中间向板的四边固定,不得多点同事操作。

7、凡用夹板造型的跌级天棚,应在地面上开线弹墨定位,在用悬垂挂线定出吊装跌级造型的准确位置。

安装好吊装的支撑铁杆或吊杆,试吊多点同事操作。

后临时挂起,通线后调平,再把跌级造型件紧固。

所用的木方、夹板均要进行防火涂料处理,高级装饰还要进行防虫处理。

8、螺钉眼应刷防锈漆,再用石膏腻子点补,缝隙在填满后必须用纱布封闭,然后根据面层的装饰材料,做好面板的平整和防潮处理。

9、工程质量允许偏差:(用2靠尺和鍥形塞尺检查)。

石膏板:表面平整3mm,里面垂直3mm,接缝高低1mm。

胶合板:表面平整2mm,里面垂直3mm,接缝高低0.5mm。

篇三:风管制作规2014风管制作规一、所有风管及其配件的制作、安装必须符合《通风与空调工程施工质量验收规》(GB50243-2002)、及国家建材和质量保证体系并应满足消防部门的检测要求。

二、镀锌风管的种类:根据法兰的不同分为:共板法兰、角铁法兰、插条式法兰、德国法兰等。

根据公司设备特点,加工优势就是共板法兰。

三、空调排风、通风系统、消防排烟系统采用镀锌钢板风管,板材厚度按下表确定:镀锌钢板风管板材厚度四、风管的制作:1.风管与配件的咬口应紧密,宽度应一致,圆弧应均匀,两端面平齐,风管无明显的扭曲与翅角,表面应平整,凹凸不大于10mm;2.风管边长(直径)小于或等于300mm时,边长(直径)的允许偏差为±2mm;风管边长(直径)大于300mm时,边长(直径)的允许偏差为±3mm;3.管口应平整,其平面度的允许偏差为2mm;矩形风管两条对角线长度之差不应大于3mm; 4.风管与法兰采用铆接连接时,铆接应牢固、不应有脱铆和漏铆现象;翻边应平整、紧贴法兰,其宽度应一致;咬缝与四角处不应有开裂与孔洞。

5.风管外表面不应有严重的划痕;6.风管板材拼接的咬口缝应错开,不应形成十字交叉缝;7.洁净空调系统风管不应采用横向接缝;8.风管为联合角咬口形式,单咬口长度为6mm~8mm。

单咬口包括直管的单边、弯头三通等的弧片都应满足咬口长度。

9.角铁法兰风管的翻边应紧贴法兰,翻边量均与、宽度应一致,不应小于6mm,且不应大于9mm。

图1:下图为成型风管图图2:下图为风管合口图图3:下图为风管联合口咬口图说明:图中L1=17-17.5mm;L2=6-7mm五、角铁风管法兰的制作:1、角铁风管角钢的选用:2、角铁法兰的制作规:1)中低压风管角钢法兰螺栓孔距≤150,高压≤100。

2)角钢法兰的连接螺栓和铆钉的规格及间距应符合上表的规定。

法兰的焊缝应熔合良好、饱满,不得有夹渣和孔洞;法兰四角处应设螺栓孔, 同一批同规格的法兰应具有互换性。

3)壁厚小于或等于1.2mm的风管套入角钢法兰框后,应将风管端面翻边,并用铆钉铆接。

风管的翻边应平整、紧贴法兰、宽度均匀,翻边高度不应小于6 mm;咬缝及四角处应无开裂与孔洞;铆接应牢固,无脱铆和漏铆。

4)角铁法兰平面度的允许偏差为2mm,法兰铆接时与镀锌板连接缝隙应在2mm以(暂定)矩形风管角钢法兰材料规格及螺栓和铆钉孔距(mm):风管及法兰制作的允许偏差(mm):六、圆形风管制作应符合下列规定:1、圆形风管分直缝和螺旋缝两种形式,风管板(带)材厚度不应小于表6-1的规定。