腐蚀评级及实验标准名录

防腐国家标准

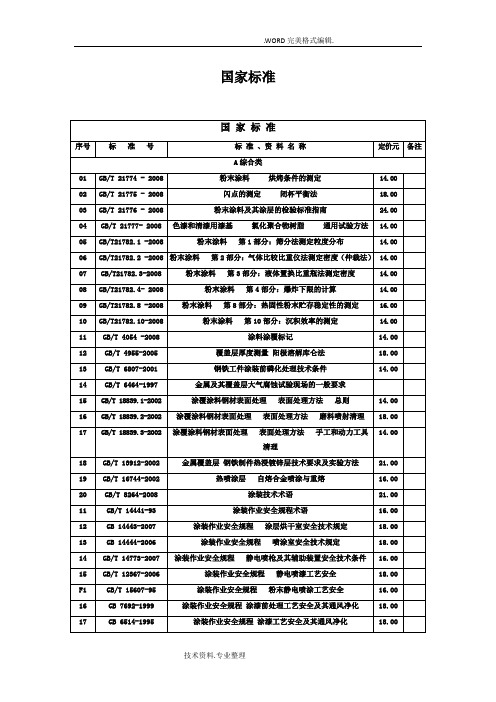

14.00

05

GB/T21782.1-2008

粉末涂料第1部分:筛分法测定粒度分布

14.00

06

GB/T21782.2-2008

粉末涂料第2部分:气体比较比重仪法测定密度(仲裁法)

14.00

07

GB/T21782.3-2008

粉末涂料第3部分:液体置换比重瓶法测定密度

14.00

12

GB/T 4955-2005

覆盖层厚度测量阳极溶解库仑法

18.00

13

GB/T 6807-2001

钢铁工件涂装前磷化处理技术条件

14.00

14

GB/T 6464-1997

金属及其覆盖层大气腐蚀试验现场的一般要求

15

GB/T 18839.1-2002

涂覆涂料钢材表面处理表面处理方法总则

14.00

16.00

65

GB/T 6750-2007

色漆和清漆密度的测定比重瓶法

16.00

F10

GB/T 6745-6748-86

船用漆通用技术条件

17.00

复印

66

GB/T 5370-2007

防污漆样板浅海浸泡试验方法

14.00

F11

GB/T 6748-86

船用防锈漆通用技术条件

14.00

67

GB/T 6822-2007

优先数和优先数系

14.00

48

GB/T2918-1998

塑料试样状态调节和试验的标准环境

16.00

49

GB/T1845.1-1999

聚乙烯(PE)模塑和挤出材料第1部分:命名系统和分类基础

腐蚀监测 标准

腐蚀监测标准通过腐蚀试验,我们可以掌握材料与环境所构成的腐蚀体系的特性,从而进一步了解腐蚀机制,然后对产品的腐蚀过程进行控制,达到延长产品寿命的目的。

腐蚀试验可以用来分析一些工程责任事故发生的原因,还有为解决问题提供必要的数据支撑。

同时,腐蚀试验可以对产品可能造成的环境污染进行模拟分析,从而指导企业改进生产工艺,达到环保要求。

那么,腐蚀监测的标准是什么呢?1、硫化氢应力腐蚀测试依据检测标准主要有:GB/T4157-2006《金属在硫化氢环境中抗特殊形式环境开裂实验室试验》SY/T 0599-2006《天然气地面设施抗硫化物应力开裂和抗应力腐蚀开裂的金属材料要求》NACE TM 0177-2016《金属在H2S环境中抗硫化物应力开裂和应力腐蚀》NACE MR 0175-2009《石油和天然气工业油、气生产中含硫化氢(H2S)环境下使用的材料耐裂化材料选择的一般原则》ISO 15156-1-2009《石油和天然气工业油、气生产中含硫化氢(H2S)环境下使用的材料耐裂化材料选择的一般原则》2、氢致开裂腐蚀试验依据检测标准主要有:GB/T 8650-2006管线钢和压力容器钢抗氢致开裂评定方法NACE TM 0284-2016管线钢和压力容器抗氢致开裂评定方法3、晶间腐蚀试验依据检测标准主要有:ASTM A763-93(R2009)不锈钢晶间腐蚀试验ASTM G28-02(2008) 煅制高镍铬轴承合金晶间腐蚀敏感性的检查用测试方法方法AGB/T21433-2008不锈钢压力容器晶间腐蚀敏感性检验GB/T 15260-1994镍基合金晶间腐蚀A法GB/T 26491-20115XXX系铝合金晶间腐蚀试验方法质量损失法GB/T 7998-2005铝合金晶间腐蚀测定方法ASTM G110-1992(2009)用浸入氯化钠+过氧化氢溶液的方法评定可热处理铝合金的晶间腐蚀ASTM G123-2000(2011)评定沸腾酸化氯化钠溶液中镍含量不同的不锈合金应力晶间腐蚀开裂4、盐雾腐蚀试验依据检测标准主要有:GB/T 10125人造气氛腐蚀试验盐雾试验GB/T 12967.3铝及铝合金阳极氧化膜检测方法第3部分:铜加速乙酸盐雾试验(CASS试验)GB/T 2423.18环境试验第2部分:试验方法试验Kb:盐雾,交变(氯化钠溶液)GB/T 1771色漆和清漆耐中性盐雾性能的测定GB/T 2423.17电工电子产品环境试验第2部分: 试验方法试验Ka:盐雾5、气体腐蚀试验依据检测标准主要有:GB/T 5170.11-2008 电工电子产品环境试验设备检验方法腐蚀气体试验设备GB/T2423.51-2000 电工电子产品(试验Ke)流动混合气体腐蚀试验方法IEC 60068-2-60-1995环境试验第2-60部分:试验试验Ke:流动混合气体腐蚀试验ISO 16750-4-2006电气和电子装备的环境条件和试验-气候环境EIA-364-65A-1997电连器进行混合气体腐蚀试验GB2423.51-2000电工电子产品环境试验ASTM B845-97(2008)混合流动气体腐蚀测试6、模拟工矿腐蚀依据检测标准主要有:GB/T 25147-2010 工业设备化学清洗中金属腐蚀率及腐蚀总量的测试方法重量法JB/T 7901-2001 金属材料实验室均匀腐蚀全浸试验方法ASTM G111-1997(2013)标准导则腐蚀试验在高温和高压环境,或者两者7、点腐蚀试验依据检测标准主要有:GB/T 17897-2016 金属和合金的腐蚀不锈钢三氯化铁点腐蚀试验方法JIS G 0578-2000不锈钢的氯化铁腐蚀试验方法点腐蚀预防MH/T 6102-2014 化学处理致飞机金属晶间腐蚀和端面晶粒点蚀的试验方法ASTM G48 method A 不锈钢点蚀电位测量方法8、氢剥离试验依据检测标准主要有:ASTM G146-2001(2013)高压高温精炼氢设备用双金属不锈合金/钢板剥离性评定规程9、沸腾氯化镁应力腐蚀开裂试验依据检测标准主要有:ASTM G 36-2006不锈钢在沸腾氯化镁溶液中应力腐蚀试验方法GB/T 17898-1999不锈钢在沸腾氯化镁溶液中应力腐蚀试验方法YB/T 5362-2006不锈钢在沸腾氯化镁溶液中应力腐蚀试验方法GB/T 15970.5-1995 金属和合金的腐蚀应力腐蚀试验第5部分:C 型环试样的制备和应用GB/T 15970.3-1995金属和合金的腐蚀应力腐蚀试验第3部分:U型弯曲试样的制备和应用10、黄铜耐脱锌腐蚀试验依据检测标准主要有:GB/T 10119黄铜耐脱锌腐蚀性能的测定ISO 6509 铜合金锌脱锌性的测定-金属和合金的腐蚀第1部分:试验方法AS 2345 澳大利亚铜合金脱锌性11、醋酸盐雾腐蚀试验依据检测标准主要有:GB/T 10125-2012 人造气氛腐蚀试验盐雾试验ISO 9227-2012人造气氛腐蚀试验盐雾试验JIS Z2371-2015盐雾试验方法ASTM G85-2011改性盐雾(雾)测试规程AS 2331.3.2-2001金属及其相关镀层的试验方法第3.2部分:腐蚀性及其相关属性试验.醋酸盐喷雾试验12、涂层浸渍腐蚀试验依据检测标准主要有:ASTM D 870-2009水浸渍法测试涂层的耐水性能的标准实施规程ISO 21809-3-2016石油和天然气工业--管道输送系统中使用的地下或水下管道的外部涂层--第3部分:安装接头涂层SY/T 0315-2013钢质管道单层熔结环氧粉末外涂层技术规范13、全浸腐蚀试验依据检测标准主要有:JB/T 6073-1992金属覆盖层实验室全浸腐蚀试验ASTM G31-2012a 金属的实验室浸渍腐蚀试验HB 5194-1981周期浸润腐蚀试验方法GB 10124-1988金属材料实验室均匀腐蚀全浸试验方法JB/T 7901-1999金属材料实验室均匀腐蚀全浸试验方法14、电腐蚀试验依据检测标准主要有:GB/T 15748-2013船用金属材料电偶腐蚀试验方法NACE TM0175-2009附录B油田设备用抗硫化应力裂纹的金属材料。

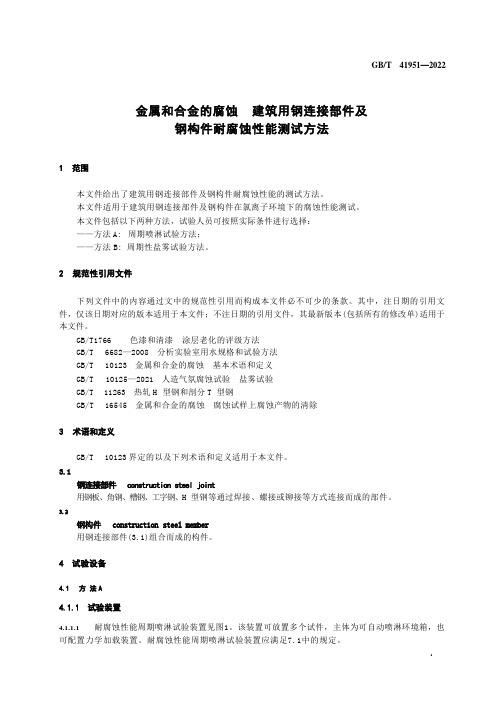

GB-T 41951-2022国家标准-金属和合金的腐蚀 建筑用钢连接部件及钢构件耐腐蚀性能测试方法

金属和合金的腐蚀建筑用钢连接部件及钢构件耐腐蚀性能测试方法1范围本文件给出了建筑用钢连接部件及钢构件耐腐蚀性能的测试方法。

本文件适用于建筑用钢连接部件及钢构件在氯离子环境下的腐蚀性能测试。

本文件包括以下两种方法,试验人员可按照实际条件进行选择:——方法A: 周期喷淋试验方法;——方法B: 周期性盐雾试验方法。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T1766 色漆和清漆涂层老化的评级方法GB/T 6682—2008 分析实验室用水规格和试验方法GB/T 10123 金属和合金的腐蚀基本术语和定义GB/T 10125—2021 人造气氛腐蚀试验盐雾试验GB/T 11263 热轧H 型钢和剖分T 型钢GB/T 16545 金属和合金的腐蚀腐蚀试样上腐蚀产物的清除3术语和定义GB/T 10123 界定的以及下列术语和定义适用于本文件。

3.1钢连接部件construction steel joint用钢板、角钢、槽钢、工字钢、H 型钢等通过焊接、螺接或铆接等方式连接而成的部件。

3.2钢构件construction steel member用钢连接部件(3.1)组合而成的构件。

4试验设备4.1方法A4.1.1试验装置4.1.1.1耐腐蚀性能周期喷淋试验装置见图1。

该装置可放置多个试件,主体为可自动喷淋环境箱,也可配置力学加载装置。

耐腐蚀性能周期喷淋试验装置应满足7.1中的规定。

4.1.1.2环境箱由箱体、试样支架、自动喷淋系统、通风干燥系统、环境温湿度控制系统、环境控制测试系统组成。

4.1.1.3试验装置内至少放4个收集器,2个靠近喷淋器,2个远离喷淋器,以确保均匀收集箱内盐液。

盐液收集器为漏斗形状并插在标有刻度的容器中,收集器直径为100 mm, 收集面积约为80 cm²。

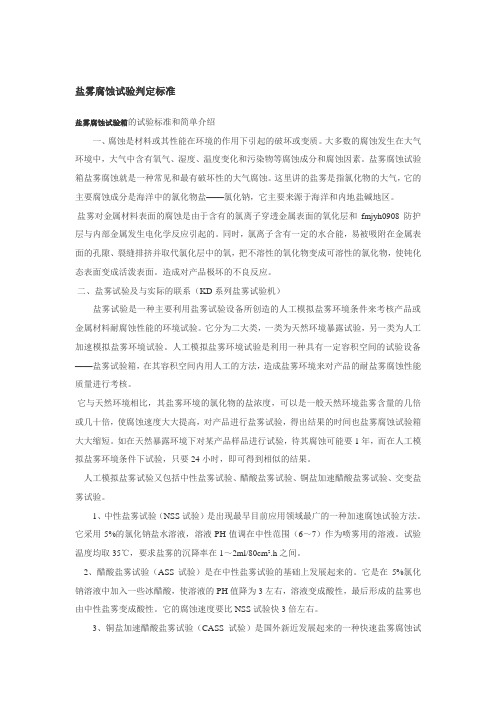

盐雾腐蚀试验判定标准

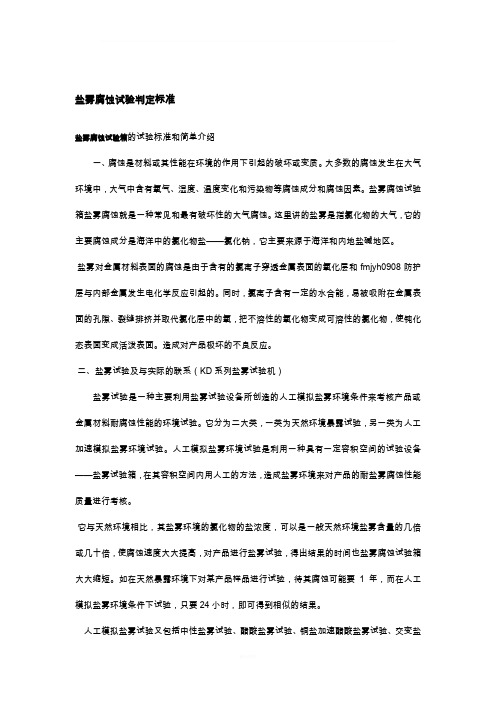

盐雾腐蚀试验判定标准盐雾腐蚀试验箱的试验标准和简单介绍一、腐蚀是材料或其性能在环境的作用下引起的破坏或变质。

大多数的腐蚀发生在大气环境中,大气中含有氧气、湿度、温度变化和污染物等腐蚀成分和腐蚀因素。

盐雾腐蚀试验箱盐雾腐蚀就是一种常见和最有破坏性的大气腐蚀。

这里讲的盐雾是指氯化物的大气,它的主要腐蚀成分是海洋中的氯化物盐——氯化钠,它主要来源于海洋和内地盐碱地区。

盐雾对金属材料表面的腐蚀是由于含有的氯离子穿透金属表面的氧化层和fmjyh0908防护层与内部金属发生电化学反应引起的。

同时,氯离子含有一定的水合能,易被吸附在金属表面的孔隙、裂缝排挤并取代氯化层中的氧,把不溶性的氧化物变成可溶性的氯化物,使钝化态表面变成活泼表面。

造成对产品极坏的不良反应。

二、盐雾试验及与实际的联系(KD系列盐雾试验机)盐雾试验是一种主要利用盐雾试验设备所创造的人工模拟盐雾环境条件来考核产品或金属材料耐腐蚀性能的环境试验。

它分为二大类,一类为天然环境暴露试验,另一类为人工加速模拟盐雾环境试验。

人工模拟盐雾环境试验是利用一种具有一定容积空间的试验设备——盐雾试验箱,在其容积空间内用人工的方法,造成盐雾环境来对产品的耐盐雾腐蚀性能质量进行考核。

它与天然环境相比,其盐雾环境的氯化物的盐浓度,可以是一般天然环境盐雾含量的几倍或几十倍,使腐蚀速度大大提高,对产品进行盐雾试验,得出结果的时间也盐雾腐蚀试验箱大大缩短。

如在天然暴露环境下对某产品样品进行试验,待其腐蚀可能要1年,而在人工模拟盐雾环境条件下试验,只要24小时,即可得到相似的结果。

人工模拟盐雾试验又包括中性盐雾试验、醋酸盐雾试验、铜盐加速醋酸盐雾试验、交变盐雾试验。

1、中性盐雾试验(NSS试验)是出现最早目前应用领域最广的一种加速腐蚀试验方法。

它采用5%的氯化钠盐水溶液,溶液PH值调在中性范围(6~7)作为喷雾用的溶液。

试验温度均取35℃,要求盐雾的沉降率在1~2ml/80cm².h之间。

腐蚀标准汇总集合

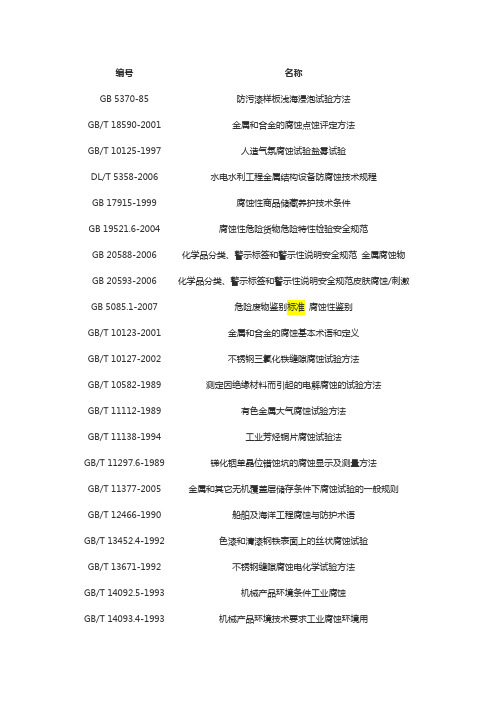

编号名称GB 5370-85防污漆样板浅海浸泡试验方法GB/T 18590-2001金属和合金的腐蚀点蚀评定方法GB/T 10125-1997人造气氛腐蚀试验盐雾试验DL/T 5358-2006水电水利工程金属结构设备防腐蚀技术规程GB 17915-1999腐蚀性商品储藏养护技术条件GB 19521.6-2004腐蚀性危险货物危险特性检验安全规范GB 20588-2006化学品分类、警示标签和警示性说明安全规范金属腐蚀物GB 20593-2006化学品分类、警示标签和警示性说明安全规范皮肤腐蚀/刺激GB 5085.1-2007危险废物鉴别标准腐蚀性鉴别GB/T 10123-2001金属和合金的腐蚀基本术语和定义GB/T 10127-2002不锈钢三氯化铁缝隙腐蚀试验方法GB/T 10582-1989测定因绝缘材料而引起的电解腐蚀的试验方法GB/T 11112-1989有色金属大气腐蚀试验方法GB/T 11138-1994工业芳烃铜片腐蚀试验法GB/T 11297.6-1989锑化铟单晶位错蚀坑的腐蚀显示及测量方法GB/T 11377-2005金属和其它无机覆盖层储存条件下腐蚀试验的一般规则GB/T 12466-1990船舶及海洋工程腐蚀与防护术语GB/T 13452.4-1992色漆和清漆钢铁表面上的丝状腐蚀试验GB/T 13671-1992不锈钢缝隙腐蚀电化学试验方法GB/T 14092.5-1993机械产品环境条件工业腐蚀GB/T 14093.4-1993机械产品环境技术要求工业腐蚀环境用GB/T 14142-1993硅外延层晶体完整性检查方法腐蚀法GB/T 14293-1998人造气氛腐蚀试验一般要求GB/T 14834-1993硫化橡胶与金属粘附性及对金属腐蚀作用的测定GB/T 15260-1994镍基合金晶间腐蚀试验方法GB/T 15333-1994绝缘用胶粘带电腐蚀试验方法GB/T 15555.12-1995固体废物腐蚀性测定玻璃电极法GB/T 15748-1995船用金属材料电偶腐蚀试验方法GB/T 15957-1995大气环境腐蚀性分类GB/T 15970.1-1995金属和合金的腐蚀应力腐蚀试验第1部分:试验方法总则GB/T 15970.2-2000金属和合金的腐蚀应力腐蚀试验第2部分:弯梁试样的制备和应用金属和合金的腐蚀应力腐蚀试验第3部分:U型弯曲试样的制备和GB/T 15970.3-1995应用金属和合金的腐蚀应力腐蚀试验第4部分:单轴加载拉伸试样的制GB/T 15970.4-2000备和应用金属和合金的腐蚀应力腐蚀试验第5部分:C型环试样的制备和应GB/T 15970.5-1998用金属和合金的腐蚀应力腐蚀试验第6部分:恒载荷或恒位移下GB/T 15970.6-2007的预裂纹试样的制备和应用GB/T 15970.7-2000金属和合金的腐蚀应力腐蚀试验第7部分:慢应变速率试验GB/T 15970.8-2005金属和合金的腐蚀应力腐蚀试验第8部分:焊接试样的制备和应用金属和合金的腐蚀应力腐蚀试验第9部分:渐增式载荷或渐增GB/T 15970.9-2007式位移下的预裂纹试样的制备和应用GB/T 16266-1996包装材料试验方法接触腐蚀GB/T 16545-1996金属和合金的腐蚀腐蚀试样上腐蚀产物的清除GB/T 17214.4-2005工业过程测量和控制装置的工作条件第4部分:腐蚀和侵蚀影响GB/T 17506-1998船舶黑色金属腐蚀层的电子探针分析方法GB/T 17897-1999不锈钢三氯化铁点腐蚀试验方法GB/T 18593-2001熔融结合环氧粉末涂料的防腐蚀涂装GB/T 18749-2002耐化学腐蚀陶瓷塔填料技术条件GB/T 18912-2002光伏组件盐雾腐蚀试验GB/T 18982-2003集装箱用耐腐蚀钢板及钢带GB/T 19285-2003埋地钢质管道腐蚀防护工程检验GB/T 19291-2003金属和合金的腐蚀腐蚀试验一般原则GB/T 19292.1-2003金属和合金的腐蚀大气腐蚀性分类GB/T 19292.2-2003金属和合金的腐蚀大气腐蚀性腐蚀等级的指导值GB/T 19292.3-2003金属和合金的腐蚀大气腐蚀性污染物的测量金属和合金的腐蚀大气腐蚀性用于评估腐蚀性的标准试样的腐蚀GB/T 19292.4-2003速率的测定GB/T 19353-2003搪玻璃釉密闭系统中的腐蚀试验GB/T 19355-2003钢铁结构耐腐蚀防护锌和铝覆盖层指南GB/T 1970-1996多孔陶瓷耐酸、碱腐蚀性能试验方法GB/T 19745-2005人造低浓度污染气氛中的腐蚀试验GB/T 19746-2005金属和合金的腐蚀盐溶液周浸试验GB/T 19747-2005金属和合金的腐蚀双金属室外暴露腐蚀试验GB/T 20120.1-2006金属和合金的腐蚀腐蚀疲劳试验第1部分:循环失效试验金属和合金的腐蚀腐蚀疲劳试验第2部分:预裂纹试验裂纹扩展GB/T 20120.2-2006试验金属和合金的腐蚀人造气氛的腐蚀试验间歇盐雾下的室外加速试GB/T 20121-2006验(疮痂试验)GB/T 20122-2006金属和合金的腐蚀滴落蒸发试验的应力腐蚀开裂评价GB/T 20852-2007金属和合金的腐蚀大气腐蚀防护方法的选择导则金属和合金的腐蚀人造大气中的腐蚀暴露于间歇喷洒盐溶液和GB/T 20853-2007潮湿循环受控条件下的加速腐蚀试验金属和合金的腐蚀循环暴露在盐雾、“干”和“湿”条件下的加GB/T 20854-2007速试验电工电子产品环境试验第2部分:试验方法试验Ke:流动混合气体GB/T 2423.51-2000腐蚀试验GB/T 2424.10-1993电工电子产品基本环境试验规程大气腐蚀加速试验的通用导则电缆绝缘和护套材料的通用试验方法第5部分:填充膏专用试验方GB/T 2951.10-1997法第1节:滴点----油分离----低温脆性----总酸值GB/T 3810.13-2006陶瓷砖试验方法第13部分:耐化学腐蚀性的测定GB/T 391-1977发动机润滑油腐蚀度测定法GB/T 4061-1983硅多晶断面夹层化学腐蚀检验方法GB/T 4334.2-2000不锈钢硫酸-硫酸铁腐蚀试验方法GB/T 4334.3-2000不锈钢65%硝酸腐蚀试验方法GB/T 4334.4-2000不锈钢硝酸-氢氟酸腐蚀试验方法GB/T 4334.5-2000不锈钢硫酸-硫酸铜腐蚀试验方法GB/T 4334.6-2000不锈钢5%硫酸腐蚀试验方法GB/T 5003-1999日用陶瓷器釉面耐化学腐蚀性的测定GB/T 5018-1985润滑脂防腐蚀性试验法GB/T 5096-1985石油产品铜片腐蚀试验法GB/T 5170.11-1996电工电子产品环境试验设备基本参数检定方法腐蚀气体试验设备GB/T 5252-2006锗单晶位错腐蚀坑密度测量方法GB/T 5776-2005金属和合金的腐蚀金属和合金在表层海水中暴露和评定的导则GB/T 6384-1986船舶及海洋工程用金属材料在天然环境中的海水腐蚀试验方法金属基体上金属和其他无机覆盖层经腐蚀试验后的试样和试件的GB/T 6461-2002评级GB/T 6464-1997金属及其覆盖层大气腐蚀试验现场试验的一般要求GB/T 6465-1986金属和其他无机覆盖层腐蚀膏腐蚀试验(CORR试验)GB/T 6466-1986电沉积铬层电解腐蚀试验(EC试验)GB/T 7326-1987润滑脂铜片腐蚀试验法GB/T 7631.6-1989润滑剂和有关产品(L类)的分类第6 部分:R组(暂时保护防腐蚀) GB/T 7733-1987金属旋转弯曲腐蚀疲劳试验方法GB/T 7988-2002搪玻璃釉耐热氢氧化钠溶液腐蚀性能的测定GB/T 7989-2003搪玻璃釉耐沸腾盐酸蒸气腐蚀性能的测定GB/T 7993-2003用在腐蚀条件下的搪玻璃设备的高电压试验方法GB/T 7998-2005铝合金晶间腐蚀测定方法GB/T 8034-1987焦化苯类产品铜片腐蚀的测定方法GB/T 9789-1988金属和其他非有机覆盖层通常凝露条件下的二氧化硫腐蚀试验HD 22.13S1-1996+A1-2000额定电压450/750V及以下的橡胶绝缘电缆第13部分:烟雾和腐蚀性气体低排放的绝缘和交联聚合物单芯和多芯软HD 22.9S2-1995+A1-1999额定电压450/750V及以下的橡胶绝缘电缆第9部分:烟雾和腐蚀性气体低排放的固定配线用单芯非铠装电缆HG/T 2377-1992搪玻璃层耐沸腾水腐蚀性能的测定HG/T 3172-2002尿素高压设备制造检验方法尿素级超低碳铬镍钼奥氏体不锈钢晶间腐蚀倾向试验的试样制取HG/T 3173-2002尿素高压设备制造检验方法尿素级超低碳铬镍钼奥氏体不锈钢晶间腐蚀倾向试验HG/T 3174-2002尿素高压设备制造检验方法尿素级超低碳铬镍钼奥氏体不锈钢的选择性腐蚀检查和金相检查HG/T 3178-2002尿素高压设备耐腐蚀不锈钢管子—管板的焊接工艺评定和焊工技能评定HG/T 3523-1983冷却水化学处理标准腐蚀试片技术条件HG/T 3530-2003工业循环冷却水污垢和腐蚀产物试样的调查、采取和制备HG/T 3531-2003工业循环冷却水污垢和腐蚀产物中水分含量的测定HG/T 3532-2003工业循环冷却水污垢和腐蚀产物中硫化亚铁含量的测定HG/T 3533-2003工业循环冷却水污垢和腐蚀产物中灼烧失重测定方法HG/T 3534-2003工业循环冷却水污垢和腐蚀产物中酸不溶物、磷、铁、铝、钙、镁、锌、铜含量测定方法HG/T 3535-2003工业循环冷却水污垢和腐蚀产物中硫酸盐含量测定方法HG/T 3536-2003工业循环冷却水污垢和腐蚀产物中二氧化碳含量的测定方法HG/T 3983-2007耐化学腐蚀现场缠绕玻璃钢大型容器HG/T 3984-2007耐化学腐蚀改性聚丙烯储槽HGJ 229-1991工业设备、管道防腐蚀工程施工及验收规范JB/T 10579-2006腐蚀数据统计分析标准方法JB/T 10696.5-2007电线电缆机械和理化性能试验方法第5部分:腐蚀扩展试验JB/T 3206-1999防锈油脂加速凝露腐蚀试验方法JB/T 4375-1999电工产品户外、户内腐蚀场所使用环境条件Y-W 系列及Y-WF系列户外及户外化学防腐蚀型三相异步电动JB/T 5275-1991机技术条件( 机座号80-315)JB/T 5326-1991仪表用金属材料缝隙腐蚀试验方法仪表用耐腐蚀弹性合金耐硫化物腐蚀OCr15Ni40MoCuTiA1B JB/T 5329.1-1991弹性合金带材仪表用耐腐蚀弹性合金耐盐酸腐蚀OONi70Mo28V 弹性合金JB/T 5329.2-1991带材仪表用耐腐蚀弹性合金耐氯化物腐蚀OOCr15Ni60Mo16W4 JB/T 5329.3-1991弹性合金带材JB/T 6073-1992金属覆盖层实验室全浸腐蚀试验JB/T 6074-1992腐蚀试样的制备、清洗和评定JB/T 7124-1993Y-F 系列防腐蚀型三相异步电动机技术条件(机座号80-315)JB/T 7576-1994户内外防腐蚀旋转电机环境技术要求JB/T 7702-1995金属基体上金属和非有机覆盖层盐水滴腐蚀试验(SD试验)JB/T 7901-1999金属材料实验室均匀腐蚀全浸试验方法JB/T 8424-1996金属覆盖层和有机涂层天然海水腐蚀试验方法JB/T 8427-1996钢结构腐蚀防护热喷涂锌、铝及其合金涂层选择与应用导则JB/T 9143-1999缓蚀石棉填料腐蚀试验方法JB/T 9237.1-1999工业自动化仪表工作条件腐蚀和侵蚀影响JB/T 9643-1999防腐蚀型油浸式电力变压器MT/T 335-1995(2005)单体液压支柱表面防腐蚀处理技术条件表壳体及其附件金合金覆盖层第2部分:纯度、厚度、耐腐蚀QB/T 1901.2-2006性能和附着力的测试QB/T 3801-1999化工用硬聚氯乙烯管材的腐蚀度试验方法QB/T 3825-1999轻工产品镀锌白色钝化膜的存在试验及耐腐蚀试验方法轻工产品金属镀层和化学处理层的耐腐蚀试验方法中性盐雾试验QB/T 3826-1999(NSS)法轻工产品金属镀层和化学处理层的耐腐蚀试验方法乙酸盐雾试验QB/T 3827-1999(ASS)法轻工产品金属镀层和化学处理层的耐腐蚀试验方法铜盐加速乙酸QB/T 3828-1999盐雾试验(CASS)法轻工产品金属镀层和化学处理层的耐腐蚀试验方法腐蚀膏试验QB/T 3829-1999(CORR)法轻工产品金属镀层和化学处理层的耐腐蚀试验方法二氧化硫试验QB/T 3830-1999法QB/T 3831-1999轻工产品金属镀层和化学处理层的抗变色腐蚀试验方法硫化氢试验法QB/T 3832-1999轻工产品金属镀层腐蚀试验结果的评价QC/T 732-2005乘用车强化腐蚀试验方法SD 202-1986(2005)火力发电厂垢和腐蚀产物分析方法SH/T 0023-1990(2006喷气燃料银片腐蚀试验法年确认)SH/T 0080-1991(2006防锈油脂腐蚀性试验法年确认)SH/T 0085-1991发动机冷却液腐蚀测定法(玻璃器皿法)(2000)SH/T 0087-1991(2006发动机冷却液铝泵气穴腐蚀特性试验法年确认)SH/T 0088-1991(2006发动机冷却液模拟使用腐蚀测定法年确认)SH/T航空液压油热氧化安定性及腐蚀测定法0208-1992(2003)SH/T液化石油气铜片腐蚀试验法0232-1992(2003)SH/T 0264-1999(2006内燃机油高温氧化和轴瓦腐蚀评定法(皮特W-1法)年确认)SH/T 0265-1992(2006内燃机油高温氧化和轴瓦腐蚀评定法(L-38法)年确认)SH/T电气绝缘油腐蚀性硫试验法0304-1999(2005)SH/T润滑脂腐蚀试验法0331-1992(2003)SH/T发动机冷却液对传热状态下的铸铝合金腐蚀测定法0620-1995(2003)SH/T船用润滑油腐蚀试验法0649-1997(2003)SH/T 0723-2002柴油机油腐蚀性能评定法SH/T 0752-2005含水难燃液压液抗腐蚀性测定法SH/T 0754-2005柴油机油在135℃下腐蚀性能评定法SH/T 0788-2006内燃机油高温氧化和轴瓦腐蚀评定法(程序Ⅷ法)SH/T 0804-2007电器绝缘油腐蚀性硫试验银片试验法SY 0007-1999钢质管道及储罐腐蚀控制工程设计规范SY/T 0029-1998埋地钢质检查片腐蚀速率测试方法SY/T 0078-1993钢质管道内腐蚀控制标准SY/T 0087.1-2006钢制管道及储罐腐蚀评价标准埋地钢质管道外腐蚀直接评价SY/T 0546-1996腐蚀产物的采集与鉴定天然气地面设施抗硫化物应力开裂和抗应力腐蚀开裂的金属材料SY/T 0599-2006要求SY/T 10008-2000海上固定式钢质石油生产平台的腐蚀控制SY/T 10048-2003腐蚀管道评估的推荐作法SY/T 4091-1995滩海石油工程防腐蚀技术规范SY/T 546-1996腐蚀产物的采集与鉴定SY/T 6151-1995钢质管道管体腐蚀损伤评价方法SY/T 6530-2002非腐蚀性气体输送用管线管内涂层SY/T 6601-2004耐腐蚀合金管线钢管SY/T 6623-2005内覆或衬里耐腐蚀合金复合钢管规范SY/T 87-1995钢质管道及储罐腐蚀与防护调查方法标准SYJ 30-1987埋地钢质管道及储罐防腐蚀工程基本术语SYJ 30-87(2005)埋地钢质管道及储罐防腐蚀工程基本术语YB/T 5344-2006铁-铬-镍合金在高温水中应力腐蚀试验方法YB/T 5362-2006不锈钢在沸腾氯化镁溶液中应力腐蚀试验方法YBJ 215-1988YJ呋喃树脂材料防腐蚀工程及验收规程编号中文名称。

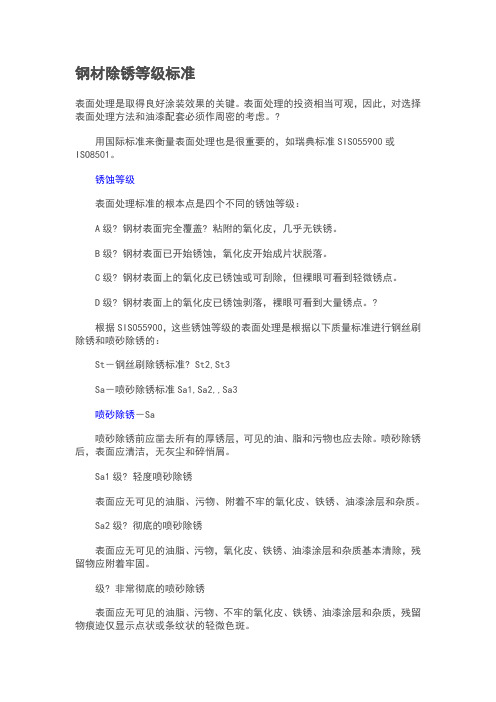

除锈等级标准

钢材除锈等级标准表面处理是取得良好涂装效果的关键。

表面处理的投资相当可观,因此,对选择表面处理方法和油漆配套必须作周密的考虑。

?用国际标准来衡量表面处理也是很重要的,如瑞典标准SIS055900或ISO8501。

锈蚀等级表面处理标准的根本点是四个不同的锈蚀等级:A级? 钢材表面完全覆盖? 粘附的氧化皮,几乎无铁锈。

B级? 钢材表面已开始锈蚀,氧化皮开始成片状脱落。

C级? 钢材表面上的氧化皮已锈蚀或可刮除,但裸眼可看到轻微锈点。

D级? 钢材表面上的氧化皮已锈蚀剥落,裸眼可看到大量锈点。

?根据SIS055900,这些锈蚀等级的表面处理是根据以下质量标准进行钢丝刷除锈和喷砂除锈的:St-钢丝刷除锈标准? St2,St3Sa-喷砂除锈标准Sa1,Sa2,,Sa3喷砂除锈-Sa喷砂除锈前应凿去所有的厚锈层,可见的油、脂和污物也应去除。

喷砂除锈后,表面应清洁,无灰尘和碎悄屑。

Sa1级? 轻度喷砂除锈表面应无可见的油脂、污物、附着不牢的氧化皮、铁锈、油漆涂层和杂质。

Sa2级? 彻底的喷砂除锈表面应无可见的油脂、污物,氧化皮、铁锈、油漆涂层和杂质基本清除,残留物应附着牢固。

级? 非常彻底的喷砂除锈表面应无可见的油脂、污物、不牢的氧化皮、铁锈、油漆涂层和杂质,残留物痕迹仅显示点状或条纹状的轻微色斑。

Sa3级? 喷砂除锈至钢材表现洁净表面应无油脂、氧化皮、铁锈、油漆涂层和杂质,表面具有均匀的金属色泽。

钢丝刷除锈-StSt2? 彻底的手工和动力工具除锈表面应无可见的油脂、污物、附着不牢的氧化皮,铁锈、油漆涂层和杂质。

St3? 非常彻底的手工和动力工具除锈同St2,但应比St2处理得更彻底,金属底材呈现金属光泽。

这些标准对表面处理有很大的帮助。

油漆供应商一般对每种类型的油漆规定相应的表面处理标准。

确定要求表面处理的方法和设备的选择应考以下因素:1、表面破损的程度如何2、哪种设备适用3、油漆配套是何种类型4、表面结构如何5、施工的油漆是何类型6、所需的结果是什么操作要点如要做好保养工作,应注意以下几点:1、去除铁锈和氧化皮2、去除锌盐。

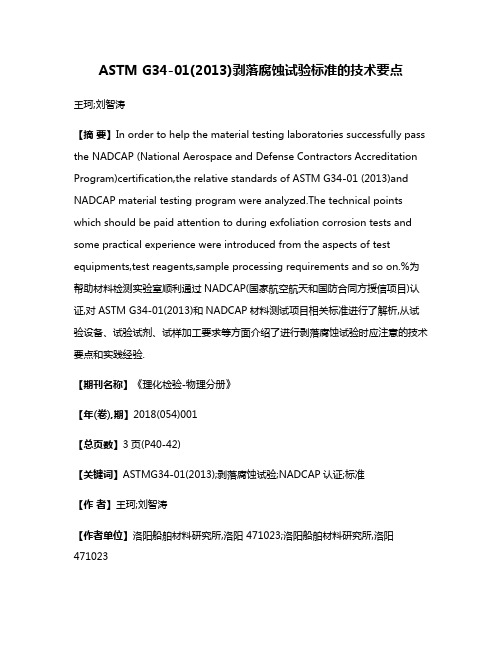

ASTM G34-01(2013)剥落腐蚀试验标准的技术要点

ASTM G34-01(2013)剥落腐蚀试验标准的技术要点王珂;刘智涛【摘要】In order to help the material testing laboratories successfully pass the NADCAP (National Aerospace and Defense Contractors Accreditation Program)certification,the relative standards of ASTM G34-01 (2013)and NADCAP material testing program were analyzed.The technical points which should be paid attention to during exfoliation corrosion tests and some practical experience were introduced from the aspects of test equipments,test reagents,sample processing requirements and so on.%为帮助材料检测实验室顺利通过NADCAP(国家航空航天和国防合同方授信项目)认证,对ASTM G34-01(2013)和NADCAP材料测试项目相关标准进行了解析,从试验设备、试验试剂、试样加工要求等方面介绍了进行剥落腐蚀试验时应注意的技术要点和实践经验.【期刊名称】《理化检验-物理分册》【年(卷),期】2018(054)001【总页数】3页(P40-42)【关键词】ASTMG34-01(2013);剥落腐蚀试验;NADCAP认证;标准【作者】王珂;刘智涛【作者单位】洛阳船舶材料研究所,洛阳 471023;洛阳船舶材料研究所,洛阳471023【正文语种】中文【中图分类】G307铝合金是航空航天行业使用非常广泛的一种材料,其耐腐蚀性能是材料在应用前重点考察的一项性能指标。

CNAS标准一览表

CNAS标准一览表1. GB/T18984-2003《低温管道用无缝钢管》2. GB/T21833-2008《奥氏体-铁素体型双相不锈钢无缝钢管》3. GB/T 3090-2000《不锈钢小直径钢管》4. GB/T 3639-2009《冷拔或冷轧精密无缝钢管》5. GB/T 20409-2006《高压锅炉用内螺纹无缝钢管》6. YB 4103-2000《换热器用焊接钢管》7. GB18248-2008《气瓶用无缝钢管》8. API Spec 5L/ISO 3183:2007《管线管规范》9. API Spec 5cT/ISO 11960《套管和油管规范》10. GB 13296-2007《锅炉、热交换器用不锈钢无缝钢管》11. GB/T14976-2012《流体输送用不锈钢无缝钢管》12.GB 6479-2000《高压化肥设备用无缝钢管》13. GB 9948-2006《石油裂化用无缝钢管》14. GB3087-2008《低中压锅炉用无缝钢管》15. GB/T8163-2008《输送流体用无缝钢管》16. GB5310-2008《高压锅炉用无缝钢管》17. GB 9948-2006《石油裂化用无缝钢管》18. GB/T19830-2011/ISO11960:2001《石油天然气工业油气井套管或油管用钢管》19. GB/T 9808-2008《钻探用无缝钢管》20. GB/T 21832-2008《奥氏体-铁素体型双相不绣钢焊接钢管》21. CJ/T 3022-1993《城市供热用螺旋缝埋弧焊钢管》22. SY/T5037-2012《普通流体输送管道用埋弧焊钢管》23. GB/T3091-2008《低压流体输送用焊接钢管》24. GB/T 24593-2009《锅炉和热交换器用奥氏体不锈钢焊接钢管》25. GB/T12771-2008《流体输送用不锈钢焊接钢管》26. GB/T9711-2011《石油天然气工业管线输送系统用钢管》27. GB/T 13402-2010《大直径钢制管法兰》28. GB/T9117-2010《带颈承插焊钢制管法兰》29. GB/T9114-2010《带颈钢制螺纹管法兰》30. GB/T9116-2010《带颈平焊钢制管法兰》31. GB/T9118-2010《对焊环带颈松套钢制管法兰》32. GB/T9120-2010《对焊环板式松套钢制管法兰》33. GB/T9122-2010《翻边环板式松套钢制管法兰》34. HG/T 20615-2009《钢制管法兰》35. HG/T 20592-2009《钢制管法兰(PN系列)》36. GB/T9124-2010《钢制管法兰技术条件》37. GB/T9121-2010《平焊环板式松套钢制管法兰》38. GB/T9119-2010《板式平焊钢制管法兰》39. DL/T695-1999《电站钢制对焊管件》40. GB/T13401-2005《钢板制对焊管件》41. GB/T12459-2005《钢制对焊无缝管件》42. TSG D7002-2006《压力管道元件型式试验规则》43. SY/T5257-2012《油气输送用钢制感应加热弯管》44. JB/T4730.2-2005《承压设备无损检测第2部分射线检测》45. JB/T4730.3-2005《承压设备无损检测第3部分超声检测》46. JB/T4730.4-2005《承压设备无损检测第4部分磁粉检测》47. JB/T 4730.5-2005《承压设备无损检测第5部分渗透检测》48. NB/T 47013.7-2011(JB/T 4730.7)《承压设备无损检测第7部分:目视检测》49. GB/T11345-1989《钢焊缝手工超声波探伤方法和探伤结果分级》50. GB/T3323-2005《金属熔化焊焊接接头射线照相》51. SY/T4109-2005《石油天然气钢质管道无损检测》52. SY/T6423-1999《石油天然气工业承压钢管无损检测方法》53. SY/T6423.1-1999《石油天然气工业承压钢管无损检测方法埋弧焊钢管焊缝缺欠的射线检测》54. GB/T11344-2008《无损检测接触式超声脉冲回波法测厚方法》55. DL/T821-2002《钢制承压管道对接焊接接头射线检验技术规程》56. GB/T2650-2008《焊接接头冲击试验方法》57. GB/T2651-2008《焊接接头拉伸试验方法》58. GB/T228.1-2010《金属材料室温拉抻试验方法》59. GB/T232-2010《金属材料弯曲试验方法》60. GB/T229-2007《金属材料夏比摆锤冲击试验方法》61. GB/T2651-2008《焊接接头拉伸试验方法》62. GB/T8363-2007《铁素体钢落锤撕裂试验方法》63. GB/T246-2007《金属管压扁试验方法》64. GB/T242-2007《金属管扩口试验方法》65. GB/T231.1-2009《金属布氏硬度试验第1部分试验方法》66. GB/T4340.1-2009《金属材料维氏硬度试验第1部分:试验方法》67. GB/T17394-1998《金属里氏硬度试验方法》68. GB/T230.1-2009《金属洛氏硬度试验第1部分试验方法》69. GB/T4334-2008《金属和合金的腐蚀不锈钢晶间腐蚀试验方法》70. GB/T4335-1984《低碳钢冷轧薄板铁素体晶粒度测定方法》71. GB/T226-1991《钢的低倍组织及缺陷酸蚀检验法》72. GB/T6394-2002《金属平均晶粒度测定法》73. GB/T 13298-1991《金属显微组织检验方法》74. GB/T 13299-1991《钢的显微组织评定方法》75. GB/T9441-2009《球墨铸铁金相检验》76. DL/T786-2001《碳钢石墨化检验及评级标准》77. GB/T4336-2002《碳素钢和中低合金钢火花源原子发射光谱分析方法》78. GB/T11170-2008《不锈钢多元素含量的下额定火花放电原子发射光谱法(常规法)》79. GB/T14203-1993《钢铁及合金光电光谱分析法通则》80. GB/T224-2008《钢的脱碳层深度测定法》81. GB/T10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》82. DL/T773-2001《火电厂用12Cr1MoV钢珠光体球化评级标准》83. DL/T674-1999《火电厂用20号钢珠光体球化评级标准》84. DL/T787-2001《火力发电厂用15CrMo钢珠光体球化评级标准》85. GB/T1979-2001《结构钢低倍组织缺陷评级图》86. DL/T652-1998《金相复型技术工艺导则》87. GB/T13305-2008《不锈钢中α-相面积含量金相测定法》88. NB/T 47020~47027-2012《压力容器法兰、垫片、紧固件》89. NB/T47008-2010(JB4726)《承压设备用碳素钢和合金钢锻件》90. NB/T47009-2010(JB4727)《低温承压设备用低合金钢锻件》91. NB/T47010-2010(JB4728)《承压设备用不锈钢和耐热钢锻件》92. NB/T47016-2011(JB4744)《承压设备产品焊接试件的力学性能检验》93. GB223.69—2008 《钢铁及合金碳含量的测定管式炉内燃烧后气体容量法》94. GB223.72—2008 《钢铁及合金硫含量的测定重量法》95. GB223.59—2008《钢铁及合金硫含量的测定铋磷钼蓝分光光度法和锑磷分光光度法》96. GB223.4—2008《钢铁及合金锰含量的测定电位滴定或可视滴定法》97. GB223.5—2008《钢铁酸溶硅和全硅含量的测定还原型硅钼酸盐法》98. GB/T223.11—2008《钢铁及合金铬含量的测定可视滴定或电位滴定法》99. GB /T223.13–2008《钢铁及合金化学分析方法硫酸亚铁铵滴定法测定钒含量》100. GB /T223.9–2008《钢铁及合金铝含量的测定铬天青S分光光度法》101. GB/T223.23—2008《钢铁及合金镍含量的测定丁二酮肟分光光度法》102. GB223.26—2008《钢铁及合金钼含量的测定硫氰酸盐分光光度法》103. GB/T223.16—2008《钢铁及合金化学分析方法变色酸光度法测定钛量》104. GB223.43—2008《钢铁及合金钨含量的测定重量法和分光光度法》105. GB223.19—1989《钢铁及合金化学分析方法新亚铜灵-三氯甲烷萃取光度法测定铜量》106. GB223.45—2008《钢铁及合金化学分析方法铜试剂分离-二甲苯胺蓝Ⅱ光度法测定镁量》107. GB223.51—1987《钢铁及合金化学分析方法 5-Br-PADAP光度法测定锌量》108. GB223.40—2007《钢铁及合金化学分析方法氯黄酚S光度法测定铌量》109. GB223.29—2008《钢铁及合金铅量测定载体沉淀-二甲酚橙光度法》110. GB/T20066-2006 《钢和铁化学成分测定用试样的制取和制样方法》111. GB/T222-2006 《钢的成品化学成分允许偏差》。

盐雾测试腐蚀等级判定标准

盐雾测试腐蚀等级判定标准一、评级判定法评级判定法是一种通过观察金属表面腐蚀程度,对金属耐腐蚀性能进行评估的方法。

这种方法通常采用一定的标准图片或实物样本作为参照物,将金属表面的腐蚀程度与之进行比较,从而确定金属的耐腐蚀等级。

评级判定法通常分为以下四个等级:1. 0级:无腐蚀现象,金属表面完好。

2. 1级:轻微腐蚀,金属表面有轻微变色或腐蚀坑点,但不影响整体使用性能。

3. 2级:中度腐蚀,金属表面出现明显的腐蚀坑点或变形,但仍可维持一定的使用性能。

4. 3级:严重腐蚀,金属表面腐蚀严重,变形明显,已无法维持使用性能。

二、称重判定法称重判定法是通过比较盐雾测试前后金属样品的重量变化,来评估金属耐腐蚀性能的一种方法。

该方法通常需要先对金属样品进行称重,然后将其放置在盐雾环境中进行测试,一段时间后再次称重,通过比较两次称重的差值,计算出金属的腐蚀速率。

称重判定法通常以mg/cm2为单位来表示腐蚀速率。

三、腐蚀物出现判定法腐蚀物出现判定法是通过观察盐雾测试过程中是否出现明显的腐蚀产物来判断金属耐腐蚀性能的一种方法。

当盐雾测试结束后,检查金属表面是否出现腐蚀产物,如锈蚀、变色等,并根据腐蚀产物的数量和分布情况来判断金属的耐腐蚀性能。

四、腐蚀数据统计分析法腐蚀数据统计分析法是通过收集和分析盐雾测试过程中的腐蚀数据,对金属耐腐蚀性能进行评估的一种方法。

该方法通常需要对盐雾测试过程中不同时间点的腐蚀速率、腐蚀形貌、腐蚀产物等进行监测和记录,并通过统计分析来评估金属的耐腐蚀性能。

该方法还可以通过建立数学模型来预测金属在更长时间内的腐蚀情况。

以上就是盐雾测试腐蚀等级判定的四种常用方法。

需要注意的是,不同的评估方法适用于不同的应用场景和材料类型,应根据实际情况选择合适的评估方法。

同时,盐雾测试结果受到多种因素的影响,如测试条件、环境因素、材料种类等,因此评估结果仅供参考,实际应用中还需考虑其他因素对金属耐腐蚀性能的影响。

盐雾腐蚀试验判定标准

盐雾腐蚀试验判定标准盐雾腐蚀试验箱的试验标准和简单介绍一、腐蚀是材料或其性能在环境的作用下引起的破坏或变质。

大多数的腐蚀发生在大气环境中,大气中含有氧气、湿度、温度变化和污染物等腐蚀成分和腐蚀因素。

盐雾腐蚀试验箱盐雾腐蚀就是一种常见和最有破坏性的大气腐蚀。

这里讲的盐雾是指氯化物的大气,它的主要腐蚀成分是海洋中的氯化物盐——氯化钠,它主要来源于海洋和内地盐碱地区。

盐雾对金属材料表面的腐蚀是由于含有的氯离子穿透金属表面的氧化层和fmjyh0908防护层与内部金属发生电化学反应引起的。

同时,氯离子含有一定的水合能,易被吸附在金属表面的孔隙、裂缝排挤并取代氯化层中的氧,把不溶性的氧化物变成可溶性的氯化物,使钝化态表面变成活泼表面。

造成对产品极坏的不良反应。

二、盐雾试验及与实际的联系(KD系列盐雾试验机)盐雾试验是一种主要利用盐雾试验设备所创造的人工模拟盐雾环境条件来考核产品或金属材料耐腐蚀性能的环境试验。

它分为二大类,一类为天然环境暴露试验,另一类为人工加速模拟盐雾环境试验。

人工模拟盐雾环境试验是利用一种具有一定容积空间的试验设备——盐雾试验箱,在其容积空间内用人工的方法,造成盐雾环境来对产品的耐盐雾腐蚀性能质量进行考核。

它与天然环境相比,其盐雾环境的氯化物的盐浓度,可以是一般天然环境盐雾含量的几倍或几十倍,使腐蚀速度大大提高,对产品进行盐雾试验,得出结果的时间也盐雾腐蚀试验箱大大缩短。

如在天然暴露环境下对某产品样品进行试验,待其腐蚀可能要1年,而在人工模拟盐雾环境条件下试验,只要24小时,即可得到相似的结果。

人工模拟盐雾试验又包括中性盐雾试验、醋酸盐雾试验、铜盐加速醋酸盐雾试验、交变盐雾试验。

1、中性盐雾试验(NSS试验)是出现最早目前应用领域最广的一种加速腐蚀试验方法。

它采用5%的氯化钠盐水溶液,溶液PH值调在中性范围(6~7)作为喷雾用的溶液。

试验温度均取35℃,要求盐雾的沉降率在1~2ml/80cm².h之间。

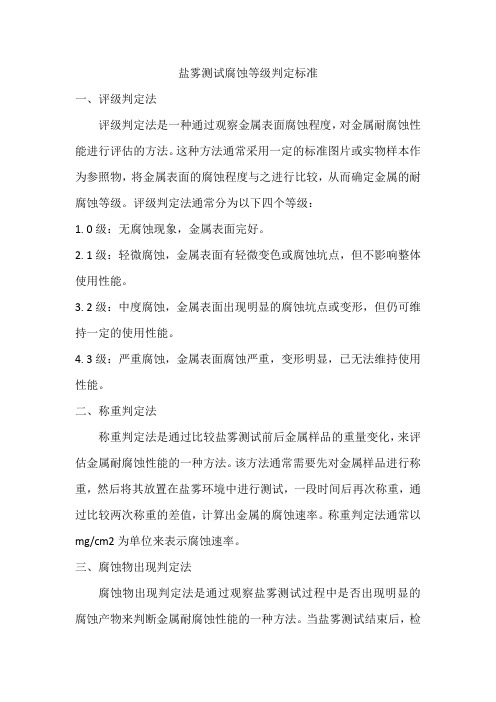

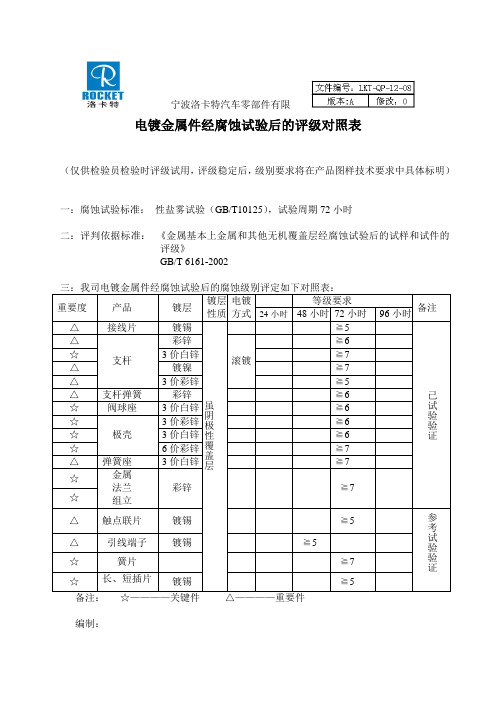

电镀金属件经腐蚀试验后的评级对照表

3价白锌

≧7

△

镀镍

≧7

△

3价彩锌

≧5

△

支杆弹簧

彩锌

≧6

☆

阀球座

3价白锌

≧6

☆

极壳

3价彩锌

≧6

☆

3价白锌

≧6

☆

6价彩锌

≧7

△

弹簧座

3价白锌

≧7

☆

金属

法兰

组立

彩锌

≧7

☆

△

触点联片

镀锡

≧5

参考试验验证

△

引线端子

镀锡

≧5

☆

簧片

≧7

☆

长、短插片

镀锡

≧5

备注:☆————关键件△————重要件

编制:

宁波洛卡特汽车零部件有限电镀金属件经腐蚀试验后的评级对照表仅供检验员检验时评级试用评级稳定后级别要求将在产品图样技术要求中具体标明一

宁波洛卡特汽车零部件有限

电镀金属件经腐蚀试验后的评级对照表

(仅供检验员检验时评级试用,评级稳定后,级别要求将在产品图样技术要求中具体标明)

一:腐蚀试验标准:性盐雾试验(GB/T10125),试验周期72小时

二:评判依据标准:《金属基本上金属和其他无机覆盖层经腐蚀试验后的试样和试件的评级》

GB/T 6161-2002

三:我司电镀金属件经腐蚀试验后的腐蚀级别评定如下对照表:

重要度

产品

镀层

镀层

性质

电镀

方式

等级要求

△△

接线片

镀锡

虽阴极性覆盖层

≧5

已试验验证

△△

支杆

彩锌

滚镀

≧6

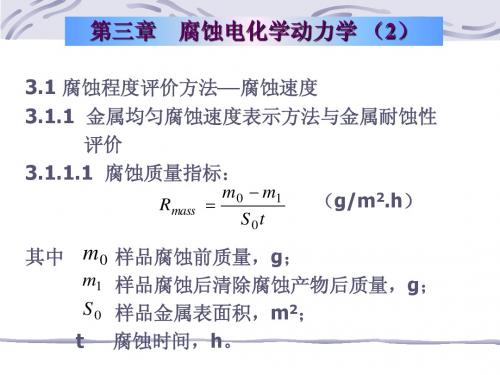

2.金属腐蚀III(2,3)

腐蚀控制因素

0 ϕc

ϕ corr

0 ϕc

阴极控制

ϕ corr

0 ϕa

阳极控制

0 ϕa

I corr

0 ϕc 0 ϕc

I corr

混合控制

ϕ corr

0 ϕa 0 ϕa

电阻控制

I corr

I corr

3.3 电极过程动力学基础 3.3.1 腐蚀过程与电极过程动力学 3.3.2 电极过程动力学基本过程

(A/m2);

M为相对原子量; 为相对原子量; 为相对原子量 根据法拉第定律

i corr

nFR mass = M ⋅t

3.1.1.4 各种腐蚀指标换算: 各种腐蚀指标换算: 铁的腐蚀速度换算:密度D=7.87g/cm3 铁的腐蚀速度换算:密度 电化当量G=55.85/2=27.93g;B=A*换算系数 电化当量 ; 换算系数

3.4.3 腐蚀反应的偶合特征: 腐蚀反应的偶合特征:

Wanger混合电位理论: Wanger混合电位理论: 混合电位理论 a. 任何电化学反应都能够分为两个或更多局部氧化反应 和局部还原反应:反应偶合原理。 和局部还原反应:反应偶合原理。 b. 在电化学反应中不能有净电荷积累:电中性原理。 在电化学反应中不能有净电荷积累:电中性原理。 对于腐蚀过程来说,最少两个电极反应; 对于腐蚀过程来说,最少两个电极反应;总阴极反应 和总阳极反应为平行反应,以等当速度,所以外电路电流为零。 和总阳极反应为平行反应,以等当速度,所以外电路电流为零。 n 稳态时达到

3.1.1.2 腐蚀深度指标: 腐蚀深度指标:

R depth = R mass

ρ

R mass 24 × 365 × = 8.67 × ρ 1000

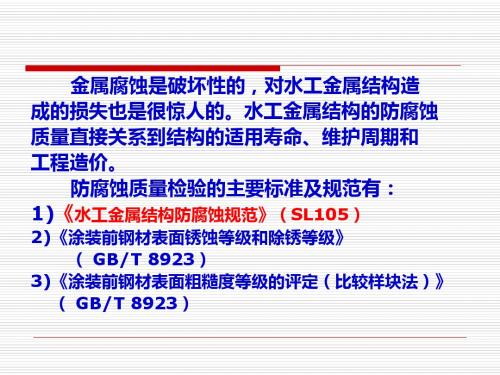

防腐蚀质量检验

对于厚浆型涂料,由于一次成膜较厚,干燥相对困难, 所以应用针孔仪进行全面检验。 厚浆型涂料用针孔检测仪进行检验,按设计规定电压 值检测漆膜针孔。弱发现针孔用砂纸、弹性砂轮片作打磨 处理后在进行补涂。

掌握

五、埋件防护检验

埋件外露部分的涂装可参照SL105-2007附录 C表C-3或是C-4选用涂料,并延伸到买入20mm左右,其余 与 砼接触面的埋入面课根据存放周期、环境条件决定是否选用 水泥进行临时防护。 埋件涂装水泥浆的部位,其表面预处理的清洁度不低 于GB8923中规定的Sa2级。水泥浆厚度宜在300-800μ m 左右 ,水泥浆涂装后应及时进行喷水养护。

一、涂层外观检验

涂装前,应进行湿膜外观检验,如有漏涂、 流挂、皱皮等缺陷应进行处理。 涂膜在固化前避免雨淋、暴晒、践踏,固化后 进行外观检验,涂层表面应该光滑、颜色均匀,无 流挂、皱皮、鼓泡、裂纹等缺陷。

二、涂层厚度检验

1、涂膜固化后,进行干膜厚度测定,85%以上的局部厚 度 应达到设计厚度。未达到的最小局部厚度不低于设计厚度的 85%。 2、检验涂膜厚度的测量仪器精度不低于±10%。 3、用测厚仪测量时,应1d㎡的基准面上做三次测量,每次相距 25-75mm,结果取均值。

4、结构平整的表面每10㎡测量三次,结构复杂、面积较小的表 面,宜每2㎡测一个局部厚度。

5、测量局部厚度时应注意进准检测分布的均匀性和代 表性。

三、涂层附着力检验

检验方法:划格法 拉开法 (注意:由于附着力检验为破坏性试验,宜做抽样或 是带样试验) 1)划格法 当涂膜厚度>250μ m时,应用划叉法检验,在涂膜上划 两条夹角为60°的切割线并划透至基底,用透明胶带粘牢划 口部分,快速撕起,涂层应无剥落。 当涂膜厚度≯250μ m时,应按照GB/T9286中的规定用 划 格法进行检验,按下表的规定检查漆膜附着力等级,前三级 为合格漆膜。

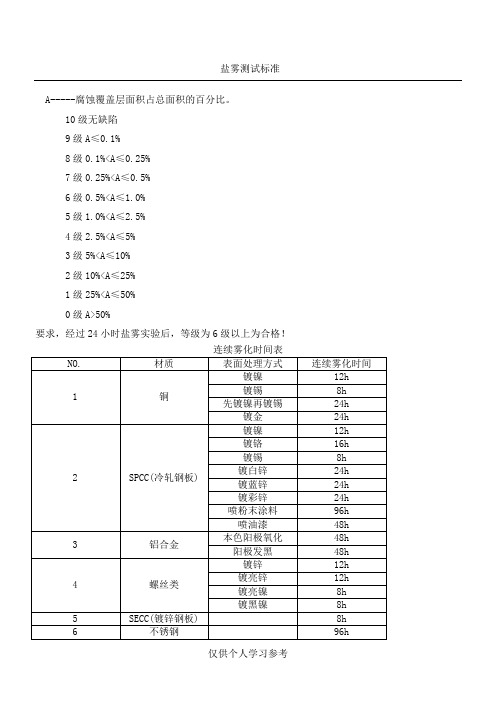

盐雾测试标准

A-----腐蚀覆盖层面积占总面积的百分比。

10级无缺陷

9级A≤0.1%

8级0.1%<A≤0.25%

7级0.25%<A≤0.5%

6级0.5%<A≤1.0%

5级1.0%<A≤2.5%

4级2.5%<A≤5%

3级5%<A≤10%

2级10%<A≤25%

1级25%<A≤50%

0级A>50%

要求,经过24小时盐雾实验后,等级为6级以上为合格!

连续雾化时间表

NO.

材质

表面处理方式

连续雾化时间

1

铜

镀镍

12h

镀锡

8h

先镀镍再镀锡

24h

镀金

24h

2

SPCC(冷轧钢板)

镀镍ቤተ መጻሕፍቲ ባይዱ

12h

镀铬

16h

镀锡

8h

镀白锌

24h

镀蓝锌

24h

镀彩锌

24h

喷粉末涂料

96h

喷油漆

48h

3

铝合金

本色阳极氧化

48h

阳极发黑

48h

4

螺丝类

镀锌

12h

镀亮锌

12h

镀亮镍

8h

镀黑镍

8h

I

龟裂

J

鸡爪状或星状缺陷

油漆涂层腐蚀程度对照表

评级

简述

判定标准

一级

轻微变色

漆膜无气泡,生锈、脱落、点蚀、裂纹等现象

二级

明显变色

漆膜表面起微泡面积小于50%;局部小泡面积在4%以下;中泡面积在1%以下;锈点直径在0.5mm以下;漆膜无脱落

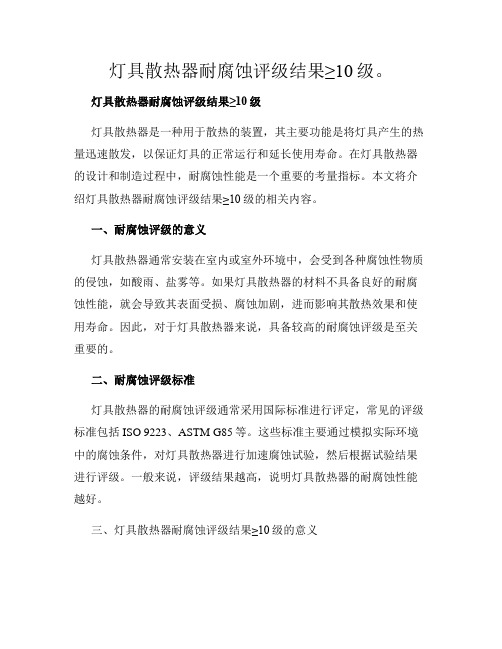

灯具散热器耐腐蚀评级结果≥10级。

灯具散热器耐腐蚀评级结果≥10级。

灯具散热器耐腐蚀评级结果≥10级灯具散热器是一种用于散热的装置,其主要功能是将灯具产生的热量迅速散发,以保证灯具的正常运行和延长使用寿命。

在灯具散热器的设计和制造过程中,耐腐蚀性能是一个重要的考量指标。

本文将介绍灯具散热器耐腐蚀评级结果≥10级的相关内容。

一、耐腐蚀评级的意义灯具散热器通常安装在室内或室外环境中,会受到各种腐蚀性物质的侵蚀,如酸雨、盐雾等。

如果灯具散热器的材料不具备良好的耐腐蚀性能,就会导致其表面受损、腐蚀加剧,进而影响其散热效果和使用寿命。

因此,对于灯具散热器来说,具备较高的耐腐蚀评级是至关重要的。

二、耐腐蚀评级标准灯具散热器的耐腐蚀评级通常采用国际标准进行评定,常见的评级标准包括ISO 9223、ASTM G85等。

这些标准主要通过模拟实际环境中的腐蚀条件,对灯具散热器进行加速腐蚀试验,然后根据试验结果进行评级。

一般来说,评级结果越高,说明灯具散热器的耐腐蚀性能越好。

三、灯具散热器耐腐蚀评级结果≥10级的意义灯具散热器耐腐蚀评级结果≥10级意味着该散热器具备非常出色的耐腐蚀性能。

在实际应用中,这种级别的散热器可以在恶劣的环境条件下长时间使用,不易受到腐蚀的影响。

这对于一些特殊环境下的灯具来说尤为重要,比如海洋工程、化工厂等。

四、提高灯具散热器耐腐蚀性能的方法为了提高灯具散热器的耐腐蚀性能,可以采取以下几种方法:1. 选择合适的材料:优质的不锈钢、铝合金等材料具有较好的耐腐蚀性能,可以有效抵御腐蚀物质的侵蚀。

2. 表面处理:通过电镀、喷涂等表面处理方法,形成一层保护膜,提高灯具散热器的耐腐蚀性能。

3. 设计合理的结构:合理的结构设计可以减少灯具散热器与腐蚀物质接触的面积,降低腐蚀的程度。

五、结论灯具散热器的耐腐蚀性能对于其正常运行和使用寿命具有重要影响。

通过采用合适的材料、表面处理和结构设计等方法,可以提高灯具散热器的耐腐蚀性能。

当耐腐蚀评级结果达到≥10级时,表明该散热器具备出色的耐腐蚀性能,可以在恶劣环境下长时间使用。

腐蚀评级及实验标准名录解析

金属和合金的腐蚀应力腐蚀试验第1部分:试验方法总则

Corrosion of metals and alloys--Stress corrosion testing--Part 1:General guidance on testing procedures

GB/T 15970.2-2000

The method of electron probe microanalysis as corrosive layer on ferrous metals of ship

GB/T 17897-1999

不锈钢三氯化铁点腐蚀试验方法

Test of pitting corrosion resistance of stainless steels in the ferric chloride solution

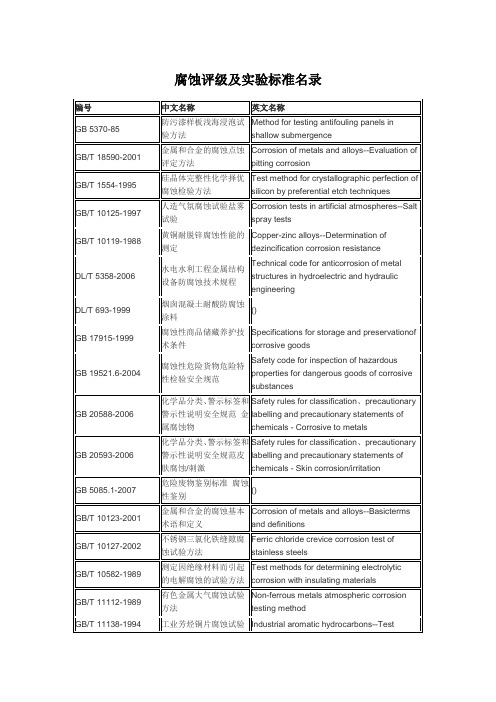

腐蚀评级及实验标准名录

编号

中文名称

英文名称

GB 5370-85

防污漆样板浅海浸泡试验方法

Method for testing antifouling panels in shallow submergence

GB/T 18590-2001

金属和合金的腐蚀点蚀评定方法

Corrosion of metals and alloys--Evaluation of pitting corrosion

GB/T 10582-1989

测定因绝缘材料而引起的电解腐蚀的试验方法

Test methods for determining electrolytic corrosion with insulating materials

GB/T 11112-1989

有色金属大气腐蚀试验方法

金属腐蚀等级测试

金属腐蚀等级测试金属腐蚀等级测试(CorrosionLevelTesting)是指评估金属及其他物质在潮湿环境中抵抗腐蚀的性能。

腐蚀发生的程度可以将物质分为5个等级,即0级,1级,2级,3级和4级,其中0级表示抗腐蚀性能最良好,而4级则表示腐蚀最严重,最容易受到腐蚀的损害。

金属腐蚀等级测试的基本原理是金属在不同的温度和湿度条件下的耐腐蚀性,通常根据金属表面的状态来判断其腐蚀状况。

常用的金属腐蚀等级测试包括半持久性测试(SEMT)、耐腐蚀性测试(CDT)、耐氯离子测试(CSIT)和耐氧化测试(OOT)。

例如,SEMT可用以测试金属在低温潮湿环境中的耐腐蚀性;CDT可用以测试金属在离子溶液中的耐腐蚀性;CSIT可用以测试金属在含氯离子的溶液中的耐腐蚀性;而OOT则可用以测试金属在氧化性气体中的耐腐蚀性。

金属腐蚀等级测试的目的是检查金属在环境条件下的耐腐蚀性,确定其适用于不同温度,湿度和腐蚀性环境的最佳应用性。

此外,它还可用以检查工业应用中所用金属的耐腐蚀性,以免金属受到腐蚀而造成损失。

测试金属腐蚀等级的设备主要有三大类:湿度温度控制箱,水浴沉浸腐蚀箱和离子溶液沉浸腐蚀箱。

湿度温度控制箱可以模拟不同的温度和湿度环境条件;水浴沉浸腐蚀箱可以模拟污水和废气在金属表面的腐蚀效果;而离子溶液沉浸腐蚀箱则可以模拟金属在含有离子溶液(如污水)中的腐蚀情况。

此外,测试金属腐蚀性能的设备还可以根据具体测试需要,利用多种类型的腐蚀剂进行测试。

常见的腐蚀剂包括食盐水溶液、醋酸溶液、dilute HCl溶液和硫酸溶液等。

腐蚀测试需要严格进行数据记录和分析,以判断金属的腐蚀等级。

具体的测试结果可以参考ASTM E 1101-1987的标准,其中,0级表示抗腐蚀性能极佳,而4级则表示腐蚀最严重,最容易受到腐蚀的损害。

此外,ASTM也提供了一套类似的标准对各种金属和其他材料的腐蚀性能进行测定。

综上所述,金属腐蚀等级测试是一项评估金属及其他物质在潮湿环境中抵抗腐蚀性能的测试。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

试样的制备和应用

of bent-beam specimens

金属和合金的腐蚀应力 Corrosion of metals and alloys--Stress GB/T 15970.3-1995 腐蚀试验第 3 部分:U 型 corrosion testing--Part 3:Preparation and use 弯曲试样的制备和应用 of U-bend specimens 金属和合金的腐蚀应力 GB/T 15970.4-2000 腐蚀试验第 4 部分:单轴 加载拉伸试样的制备和 应用 Corrosion of metals and alloys--Stress corrosion testing--Part 4:Preparation and use of uniaxially loaded tension specimens

金属和合金的腐蚀应力 Corrosion of metals and alloys--Stress GB/T 15970.1-1995 腐蚀试验第 1 部分:试验 corrosion testing--Part 1:General guidance on 方法总则 GB/T 15970.2-2000 testing procedures 金属和合金的腐蚀应力 Corrosionof metals and alloys--Stress 腐蚀试验第 2 部分:弯梁 corrosion testing--Part 2:Preparation and use

腐蚀评级及实验标准名录

编号 GB 5370-85 GB/T 18590-2001 GB/T 1554-1995 GB/T 10125-1997 GB/T 10119-1988 中文名称 验方法 评定方法 腐蚀检验方法 试验 测定 水电水利工程金属结构 设备防腐蚀技术规程 烟囱混凝土耐酸防腐蚀 涂料 术条件 腐蚀性危险货物危险特 性检验安全规范 英文名称 防污漆样板浅海浸泡试 Method for testing antifouling panels in shallow submergence pitting corrosion silicon by preferential etch techniques spray tests dezincification corrosion resistance Technical code for anticorrosion of metal structures in hydroelectric and hydraulic engineering () 金属和合金的腐蚀点蚀 Corrosion of metals and alloys--Evaluation of 硅晶体完整性化学择优 Test method for crystallographic perfection of 人造气氛腐蚀试验盐雾 Corrosion tests in artificial atmospheres--Salt 黄铜耐脱锌腐蚀性能的 Copper-zinc alloys--Determination of

镍基合金晶间腐蚀试验 Nickel-based alloys--Determination of 方法 验方法 璃电极法 试验方法 大气环境腐蚀性分类 resistance to intergranular corrosion electrical insulating adhesive tapes corrosivity formetallic ship materials Corrosivity classification of atmospheric environment 绝缘用胶粘带电腐蚀试 Test method for electrolysis corrosion of 固体废物腐蚀性测定玻 Solid waste--Glass electrode test--Method of 船用金属材料电偶腐蚀 The method of galvanic corrosion test

金属和合金的腐蚀应力 Corrosion of metals and alloys--Stress GB/T 15970.5-1998 腐蚀试验第 5 部分:C 型 corrosion testing--Part 5:Preparation and 环试样的制备和应用 金属和合金的腐蚀 应力 GB/T 15970.6-2007 腐蚀试验 第 6 部分:恒 载荷或恒位移下的预裂 纹试样的制备和应用 金属和合金的腐蚀应力 Corrosion of metals and alloys--Stress GB/T 15970.7-2000 腐蚀试验第 7 部分:慢应 corrosion testing--Part 7:Slow strain rate 变速率试验 testing 金属和合金的腐蚀应力 Corrosion of metals and alloys-Stress GB/T 15970.8-2005 腐蚀试验第 8 部分:焊接 corrosion test Part8:Preparation and use of 试样的制备和应用 金属和合金的腐蚀 应力 腐蚀试验 第 9 部分:渐 GB/T 15970.9-2007 增式载荷或渐增式位移 () 下的预裂纹试样的制备 和应用 GB/T 16266-1996 包装材料试验方法接触 Test of packaging materials--Contact 腐蚀 金属和合金的腐蚀腐蚀 试样上腐蚀产物的清除 corrosivity Corrosion of metals and alloys--Removal of corrosion products from corrosion test specimens specimens to evaluate weldments () useof C-ring specimens

法 锑化铟单晶位错蚀坑的 腐蚀显示及测量方法

method of copper corrosion Standard method for showing andmeasuring dislocation etch pits in indium antimonide single crystal

GB/T 11297.6-1989

金属和合金的腐蚀基本 Corrosion of metals and alloys--Basicterms and definitions stainless steels 不锈钢三氯化铁缝隙腐 Ferric chloride crevice corrosion test of 测定因绝缘材料而引起 Test methods for determining electrolytic 的电解腐蚀的试验方法 corrosion with insulating materials 有色金属大气腐蚀试验 Non-ferrous metals atmospheric corrosion 方法 testing method 工业芳烃铜片腐蚀试验 Industrial aromatic hydrocarbons--Test

GB 19521.6-2004

化学品分类、 警示标签和 Safety rules for classification、precautionary GB 20588-2006 警示性说明安全规范 金 labelling and precautionary statements of 属腐蚀物 chemicals - Corrosive to metals 化学品分类、 警示标签和 Safety rules for classification、precautionary GB 20593-2006 警示性说明安全规范皮 labelling and precautionary statements of 肤腐蚀/刺激 GB 5085.1-2007 GB/T 10123-2001 GB/T 10127-2002 GB/T 10582-1989 GB/T 11112-1989 GB/T 11138-1994 危险废物鉴别标准 腐蚀 性鉴别 术语和定义 蚀试验方法 chemicals - Skin corrosion/irritation ()

金属和其它无机覆盖层 Metallic and other non-organic coating -GB/T 11377-2005 储存条件下腐蚀试验的 General rules for corrosion tests applicable 一般规则 GB/T 12466-1990 GB/T 13452.4-1992 GB/T 13671-1992 GB/T 14092.5-1993 防护术语 的丝状腐蚀试验 试验方法 腐蚀 机械产品环境技术要求 工业腐蚀环境用 硅外延层晶体完整性检 查方法腐蚀法 for storage conditions ship and marine engineering on steel test for crevice corrosion products--Industrial corrosion Environmental technical requirements of machinery products for the industrial corrosion environments Test method for crystallographic perfection of epit-axial layers in silicon by etching techniques atmospheres--General requirement Rubber,vulcanized--Determination of adhesion to,and corrosion of metals 船舶及海洋工程腐蚀与 Terminology for corrosion and protection for 色漆和清漆钢铁表面上 Paints and varnishes--Filiform corrosion test 不锈钢缝隙腐蚀电化学 Stainless steels--Method of electrochemical 机械产品环境条件工业 Environmental condition for machinery