铜线键合氧化防止技术

防止铜氧化的最简单方法

防止铜氧化的最简单方法铜是一种常见的金属材料,容易受到氧化的影响。

铜氧化后表面会形成一层黑色的铜氧化物,不仅影响美观,还会降低铜的导电性能。

因此,采取一些措施来防止铜氧化是非常必要的。

本文将介绍一些简单而有效的方法来防止铜氧化。

保持铜表面的干燥是防止铜氧化的重要一步。

铜氧化是由于铜与空气中的氧反应而产生的,而湿气能加速这一反应过程。

因此,我们应该尽量避免将铜暴露在潮湿的环境中,可以使用密封的容器或盒子来存放铜制品,以减少与空气和湿气的接触。

使用保护剂是一种常用的防止铜氧化的方法。

保护剂可以在铜表面形成一层保护膜,阻止氧气与铜发生反应。

常见的保护剂有蜡、油漆、涂层等。

在使用保护剂之前,应该先将铜表面清洁干净,以确保保护剂能够有效地附着在铜表面。

定期清洁铜制品也是防止铜氧化的重要步骤。

铜制品在使用过程中会逐渐积累灰尘和污垢,这些污物不仅会影响铜的美观,还可能加速铜氧化的过程。

因此,定期用软布或海绵蘸取适量的清洁剂对铜制品进行清洁是非常必要的。

避免使用含有酸性物质的清洁剂也是防止铜氧化的重要方法。

酸性物质会对铜表面产生腐蚀作用,导致铜氧化加剧。

因此,在清洁铜制品时,应该选择中性的清洁剂,并避免使用含有酸性成分的清洁剂。

可以考虑使用防氧化剂来防止铜氧化。

防氧化剂是一种能够与氧气反应形成稳定的化合物,从而阻止铜与氧气反应的物质。

常见的防氧化剂有某些化学品和合金。

这些防氧化剂可以涂覆在铜表面或者添加到铜制品的制造过程中,起到防止铜氧化的作用。

适当控制环境温度和湿度也能够帮助防止铜氧化。

高温和湿度会加速铜与氧气的反应速度,因此,我们应该尽量将铜制品存放在温度适宜、湿度适中的环境中,避免过高或过低的温度和湿度对铜的氧化产生影响。

防止铜氧化的最简单方法包括保持铜表面干燥、使用保护剂、定期清洁铜制品、避免使用含酸性物质的清洁剂、使用防氧化剂以及适当控制环境温度和湿度。

通过采取这些简单而有效的措施,我们可以延缓铜氧化的过程,保持铜制品的美观和性能。

铜线键合注意

铜丝键合工艺及操作注意事项对键合铜丝产生弹坑问题的相关原理的解释键合铜丝作为微电子工业的新型材料,已经成功替代键合金丝应用于半导体器件后道封装中。

随着单晶铜材料特性的提升和封装键合工艺技术及设备的改进,铜丝在硬度,延展性等指标方面已逐渐适应了半导体的封装要求。

其应用已从低端产品向中高端多层线、小间距焊盘产品领域扩展。

因而,在今后的微电子封装发展中,铜丝焊将会成为主流技术。

采用铜丝键合工艺不但能降低半导体器件制造成本,更主要的是作为互连材料,铜的物理特性优于金。

目前,铜丝键合工艺中有两个方面应予以高度重视:一是铜丝储存及使用条件对环境要求高,特别使用过程保护措施不当易氧化;二是铜丝材料特性选择、夹具选择、设备键合参数设置不当在生产制造中易造成芯片焊盘铝挤出、破裂、弹坑、焊接不良等现象发生,最终将导致产品电性能及可靠性问题而失效。

因此,铜丝键合应注意以下工艺操作事项及要求,以确保铜丝键合的稳定及可靠性。

1、铜焊线的包装和存放:铜具有较强的亲氧性,在空气中铜丝容易氧化,所以铜丝必须存放于密封的包装盒中以减少环境空气中带来的氧化现象。

于是要求各卷铜焊线必须采用吸塑包装,并在塑料袋内单独密封。

贮藏时间一般为在室温(20~25℃)下4~6个月。

铜丝一旦打开包装放于焊线机上,铜丝暴露于空气中即可产生氧化。

原则上要求拆封的铜丝在48小时(包括焊线机上的时间)内用完为好,最长不超过72小时。

2、惰性保护气体:对于铜丝球焊来说,在成球的瞬间,放电温度极高,由于剧烈膨胀,气氛瞬时呈真空状态,但这种气氛很快和周围的大气相混合,常造成焊球变型或氧化。

氧化的焊球比那些无氧化层的焊球明显坚硬,而且不易焊接。

目前,铜丝键合新型EFO工艺增加了一套铜丝专用装置(K&S公司配置相对封闭的防氧化保护装置),是在成球及楔线过程中增加惰性气体保护功能,以确保在成球的一瞬间与周围的空气完全隔离,以防止焊球氧化。

通常保护气体有两种防氧化方式:一种是采用纯度为5个“9”以上的100%氮气作为保护气体;另一种是采用90~95%氮气和5~10%氢气的保护加还原的混合气体。

如何预防铜导体氧化影响电缆质量

如何预防铜导体氧化影响电缆质量生产过程中,铜导体氧化变色是个老大难问题,大家都知道,电缆的成本80%都在铜材,铜材本来就是比较贵重的金属,加上现在昂贵的加工成本和人工费用,一旦氧化之后,线缆企业的损失可想而知。

而铜的氧化在加工行业中出现氧化的情况极为普遍,往往清洗烘干后几小时出现氧化变色,数日后起氧化渣,面对氧化过的铜,许多的线缆企业都会发愁,如何预防铜的氧化成了厂家急须解决的问题。

在电线电缆生产过程采取多种有效防护措施,能够降低电线电缆铜导体氧化变色程度。

采取一些适当的措施可以减少甚至避免铜的氧化,比如:选用优质电解铜为原料,采用合适的铜杆加工工艺,使用含抗氧剂的拉丝油,连续退火工序使用抗氧剂;束绞线工序铜丝表面钝化处理;铜导体存放时,适当(北京塑力亿航线缆有限公司:86-010-********86-010-********) 包裹隔离空气;绝缘材料使用过氧化物交联剂,使绝缘有较高的电极电位,保持铜导体处于被还原状态;尽量缩短铜丝的受热过程等等。

具体而言,防止电线电缆铜导体氧化变色的主要要从以下几个方面入手:首先是要对电解铜加工成铜杆的控制。

目前,电解铜加工成铜杆通常有上引法和连铸连轧法两种方法。

上引法是将电解铜加入工频感应熔化炉,通电后感应加热达到熔化铜料的目的。

熔化的铜液经过两炉之间的狭小的熔沟进入保温炉进行保温,而后由引杆机构利用结晶器冷却水冷却控制引出铜杆实现了铜杆的生产,铜杆冷却到室温后进入空气中,最后由收线机构将铜杆盘成圈供下一道工序使用。

上引法整个生产过程实现在隔氧状态下的全过程生产,确保了产品的纯度与无氧,避免了铜杆的氧化,能够生产无氧铜杆。

使用上引法生产的铜杆,电阻率低、结构密实、加工性能好、外观光洁、表面圆整、无氧化、无毛刺、无裂纹、无起皮及夹杂缺陷。

连铸连轧法是将电解铜加入熔化炉,熔化的铜液经过两炉之间的狭小的熔沟进入保温炉进行保温,而后通过连铸机、牵引机、滚剪机、校直刨角机、打毛机、连轧机、收杆装置生产成铜杆。

OSP铜防氧化剂配方与 操作指南

OSP铜防氧化剂配方与操作指南(周生电镀导师)OSP铜防氧化剂,又称铜面保焊剂,是在铜面生成一层保护膜防止铜面氧化从而保持铜面可焊性的工艺。

OSP是PCB最终表面处理的选择之一,其他还有化学镀银、化学镀锡、化学镍金和热风整平等,其中OSP是成本最低的工艺。

产品特点:1.具有良好的焊接性能;周生电镀导师之(@q):(3)(8)(0)(6)(8)(5)(5)(0)(9)电镀导师之[(微)(Xin)]:(1)(3)(6)(5)(7)(2)(0)(1)(4)(7)(0)2.在处理过程中,残留物(即离子污染)很少,适用于免洗制程;3.与镀金板相比,可有效降低生产成本;4.与热风整平相比,焊接面均匀、平整,可有效降低SMT不良率;5.产品的稳定性好,操作简单,容易管控;6.水基型,不易燃,为环保产品。

工艺流程:来料检验--酸性去油—水洗—微蚀—水洗---酸洗---纯水洗---OSP—水洗---烘干—检验—包装●配方平台不断发展完善我们的配方平台包含的成熟量产商业种类多,已有AN美特、乐思、罗哈、麦德美、国内知名公等量产成熟的药水配方。

我们的配方平台帮助了很多中小企业提高产品技术水平,也有不少个人因此创业成功,帮助国内企业抢占国外知名企业市场,提升国产占有率是我们长期追求的目标。

●配方说明目前市场上有很多类似抄袭的,或者是买过部分配方后再次转卖的,他们有时候会改动数据,而且不会有后期的改进和升级。

他们甚至建立Q群或者微@信群推广配方,我们没有建立任何群。

一切建&群的都是假冒。

(本*公*告*长*期*有*效)PM-603酸性清洁剂PM-603酸性清洁剂能有效除去铜面的指纹、油污及氧化层,有良好的可信赖度。

一、操作条件二、每公升工作液的配制三、溶液配制程序1、注入约80%的纯水到药缸中2、加入所需量的H2SO4(98%),边加边搅拌3、加入所需量的PM-603,搅拌均匀4、加入纯水至液位,搅拌均匀四、设备药缸:PP、PE或PVC加热器:石英、不锈钢或铁氟隆,一般不需加热,当室温太低时请使用加热器五、药液维护1、每处理100m2板,补充PM-603约300-600mL,如果板面油污较轻,使用寿命可延长50%,补充量可适当减小2、可依据分析补加。

铜丝引线键合技术的发展

铜丝引线键合技能的生长摘要铜丝引线键合有望取代金丝引线键合,在集成电路封装中得到大范围应用。

论文从键合工艺﹑讨论强度评估﹑键合机理以及最新的研究手段等方面简述了近年来铜丝引线键合技能的生长情况,讨论了现有研究的结果和不敷,指出了未来铜丝引线键合技能的研究生长偏向,对铜丝在集成电路封装中的大范围应用以及半导体集成电路产业在海内高水平和快速生长具有重要的意义。

要害词集成电路封装铜丝引线键合工艺1.铜丝引线键合的研究意义目前凌驾90%的集成电路的封装是接纳引线键合技能。

引线键合(wire bonding)又称线焊,即用金属细丝将裸芯片电极焊区与电子封装外壳的输入/输出引线或基板上的金属布线焊区连接起来。

连接历程一般通过加热﹑加压﹑超声等能量借助键合东西(劈刀)实现。

按外加能量形式的差别,引线键合可分为热压键合﹑超声键合和热超声键合。

按劈刀的差别,可分为楔形键合(wedge bonding)和球形键合(ball bonding)。

目前金丝球形热超声键合是最普遍接纳的引线键合技能,其键合历程如图1所示。

由于金丝代价昂贵﹑本钱高,并且Au/Al金属学系统易产生有害的金属间化合物,使键合处产生空腔,电阻急剧增大,导电性破坏甚至产生裂缝,严重影响讨论性能。

因此人们一直实验使用其它金属替代金。

由于铜丝代价自制,本钱低,具有较高的导电导热性,并且金属间化合物生长速率低于Au/Al,不易形成有害的金属间化合物。

近年来,铜丝引线键合日益引起人们的兴趣。

但是,铜丝引线键合技能在近些年才开始用于集成电路的封装,与金丝近半个世纪的应用实践相比还很不成熟,缺乏底子研究﹑工艺理论和实践经验。

近年来许多学者对这些问题进行了多项研究事情。

论文将对铜丝引线键合的研究内容和结果作扼要的介绍,并从工艺设计和讨论性能评估两方面探讨铜丝引线键合的研究内容和生长偏向。

图1 金丝球形热超声键和历程2.铜丝引线键合的研究现状2.1工艺研究与金丝差别的是,铜丝在空气中极易氧化在外貌形成一层氧化膜,而氧化膜对铜球的成形与质量有害,并且另有可能导致讨论强度低,甚至虚焊(Non-Stick),因此必须接纳步伐防备铜丝氧化。

铜丝在引线键合技术的发展及其合金的应用

铜丝在引线键合技术的发展及其合金的应用一、简介目前超过90%的集成电路的封装是采用引线键合技术,引线键合,又称线焊。

即用金属细丝将裸芯片电极焊区与电子封装外壳的输入,输出引线或基板上的金属布线焊区连接起来。

连接过程一般通过加热、加压、超声等能量,借助键合工具“劈刀”实现。

按外加能量形式的不同,引线键合可分为热压键合、超声键合和热超声键合。

按劈刀的不同,可分为楔形键合和球形键合。

引线键合工艺中所用导电丝主要有金丝、铜丝和铝丝,由于金丝价格昂贵、成本高,并且Au/Al金属学系统易产生有害的金属间化合物,使键合处产生空腔,电阻急剧增大,导电性破坏甚至产生裂缝,严重影响接头性能。

因此人们一直尝试使用其它金属替代金,由于铜丝价格便宜、成本低、具有较高的导电导热性,并且Cu/Al金属间化合物生长速于Au/Al,不易形成有害的金属间化合物。

近年来,铜丝引线键合日益引起人们的兴趣。

二、铜丝键合的工艺当今,全球的IC制造商普遍采用3种金属互连工艺,即:铜丝与晶片铝金属化层的键合工艺,金丝与晶片铜金属化层的键合工艺以及铜丝与晶片铜金属化层的键合工艺。

近年来第一种工艺用得最为广泛,后两者则是今后的发展方向。

1. 铜丝与晶片铝金属化层的键合工艺近年来,人们对铜丝焊、劈刀材料及新型的合金焊丝进行了一些新的工艺研究,克服了铜易氧化及难以焊接的缺陷。

采用铜丝键合不但使封装成本下降,更主要的是作为互连材料,铜的物理特性优于金。

特别是采用以下’3种新工艺,更能确保铜丝键合的稳定性。

(1)充惰性气体的EFO工艺:常规用于金丝球焊工艺中的EFO是在形成焊球过程中的一种电火花放电。

但对于铜丝球焊来说,在成球的瞬间,放电温度极高,由于剧烈膨胀,气氛瞬时呈真空状态,但这种气氛很快和周围的大气相混合,常造成焊球变形或氧化。

氧化的焊球比那些无氧化层的焊球明显坚硬,而且不易焊接。

新型EFO工艺是在成球过程中增加惰性气体保护功能,即在一个专利悬空管内充入氮气,确保在成球的一瞬间与周围的空气完全隔离,以防止焊球氧化,焊球质量极好,焊接工艺比较完善。

铜抗氧化工艺

铜抗氧化工艺

铜是一种容易氧化的金属,为了防止其氧化,通常需要进行抗氧化处理。

以下是铜抗氧化的一些工艺方法:

1. 化学处理:

- 化学清洗:使用酸性或碱性清洗剂,如酸洗或碱洗,去除铜表面的氧化物,使其表面得到清洁。

- 化学镀层:利用化学物质,在铜表面形成一层保护性的化学镀层,防止氧化的发生。

2. 机械处理:

- 抛光:通过机械抛光,去除铜表面的氧化层,使其呈现出光滑的表面。

- 喷砂:利用高速喷射的砂粒冲击,去除氧化物,提高表面光洁度。

3. 电化学处理:

- 电镀:利用电镀技术,在铜表面形成一层金属镀层,如镍、铬等,以提高耐氧化性。

- 阳极氧化:利用阳极氧化技术,在铜表面形成氧化层,提高耐腐蚀性。

4. 有机涂层:

- 涂漆:在铜表面涂覆一层特殊的有机涂层,形成保护层,防止氧化。

- 涂蜡:使用蜡类涂料,形成一层保护膜,防止铜氧化。

5. 合金化:

- 合金添加:将铜与其他金属或合金进行合金化,以改变其化学性质,提高抗氧化性。

6. 气相保护:

- 气相保护:在铜制品制造或加工的过程中,采用惰性气体氛围,如氮气或氩气,防止铜在高温环境中受到氧化。

7. 环境控制:

- 湿度控制:控制空气中的湿度,防止湿氧化对铜的影响。

- 封闭环境:将铜制品放置在密封的环境中,减少与空气中氧气的接触。

不同的工艺可以根据具体应用的要求选择或组合使用。

在实际应用中,选择抗氧化工艺时需要考虑成本、耐久性、外观等因素。

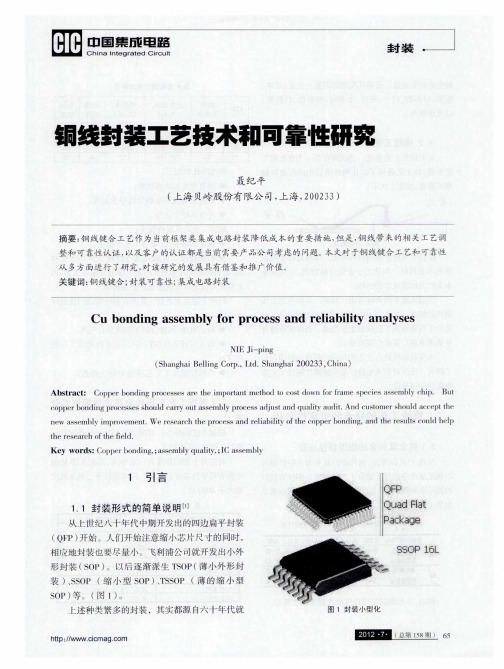

铜线封装工艺技术和可靠性研究

◆ 冲弯率 好 于金线 。

铜线工艺的风险性在于 :

◆ 铜容 易被 氧化 , 键合 工艺 不稳 定 。

综合 了多种金属的特性考虑 ,金线是框架类封

装 的主要 材 料 。但 是 由于 金 的价 格 较 贵 , 线 的成 金

本 大约 为封 装成 本 的 3 %。 0

2. 0 M _ l

3. 0 M _ l 4. 0 M _ l 5. 0 M _ 1

3. 0 u m

4 . O u m 4 一 6 0 u m O

.

6 — 8 0 um 0

.

同时 , 和铜 的物理 特性 的 比较 如表 2所示 。 金

பைடு நூலகம்

6. 0 M i I

◆ 铜 的硬度 、屈 服强度等物理参数高 于金 和

铝。 键合 时需 要施 加更 大 的超 声 能量 和键 合压 力 , 因 此 容易 对硅 芯 片造 成损 伤甚 至是 破坏 。 针 对上述 主要 差别 ,需 要在 铜线 键合 时 注意 以

下几 点 :

当前从 成本 的角度 考 虑 ,封 装 厂开始 考 虑采用

从 表 1可 以看 出 , 和 金 的基 本力 学 特性 都 可 嘲 铜

求

根 据上述 的特点 ,对铜 线键 合 的设计 规则 我 们

进行 了研究 , 具体 如下 。

对芯片上铝的厚度有一定要求 , 见表 3具体 的 ,

电路 看可靠 性考 评 的结果 ,同时压 区下 二氧 化硅 层

要 大于 4 0 0 0埃 。

铜线的键合工艺[ 这样可以大大节约封装成本。 2 】 。 但

是 出于可靠 性 和工艺 的稳 定性 考虑 ,当前铜 线键 合 在集 成 电路厂 家推 广很 困难 。

铜抗氧化剂的使用要求

铜抗氧化剂的使用要求

铜抗氧化剂是主要用来防止铜材变色氧化、保护铜面及任何铜离子造成的腐蚀,且通过阴离子与铜线表面接触产生一种抗氧化膜,从而达到抗氧化的作用使成品有较强的光泽感,不易产生麻点、斑点及黑线,外露库存时间较长。

防氧液指标及后工序操作要求

1、浓度:使用时液池中浓度要维持3‰左右,必须用软化水,水温在30-50度为宜。

2、PH值:溶液的PH值保持在7.0—7.5左右,可以得到最佳效果。

3、烘干:后续烘干必须确实,以能烘干为原则。

铜线进烤箱前以不带水为宜,烤箱温度在180-220度为左右,铜线必须经过硅胶条抹水并经过吹风。

4、更换防氧化液:铜抗氧化剂具少许清洁功能,机台冷却槽保持高水位,使用过相当时间后,会累积相当数量的杂质,如铜离子、油污等。

必须7—15天内,将冷却槽液更新以保持品质稳定。

5、成品线以牛皮纸包装,不要用PVC胶膜包装。

6、铜丝保存环境要求:相对湿度65%以下,温度30℃以下。

配制说明:

配液用的白桶直径约为42cm,高约58cm,容积约为0.08m3,盛水约重80公斤左右,按3‰的比例配制防氧液,需要添加抗氧化剂原液重量约为0.24kg(半市斤左右)。

半导体器件键合用铜线 标准

半导体器件键合用铜线标准一、铜线材料半导体器件键合用铜线应采用纯度为99.9%或更高的高纯度电解铜制成。

铜线中的杂质含量应符合相关标准,以确保其优良的导电性能和机械性能。

二、铜线尺寸铜线的尺寸应符合相关标准,包括直径、线径公差等。

不同规格的铜线应具有相应的尺寸精度和稳定性,以确保键合过程中的准确性和可靠性。

三、铜线表面质量铜线的表面应光滑、平整,无氧化、无油污等。

表面质量的优劣直接影响键合质量和器件性能,因此对铜线的表面质量要求较高。

四、铜线强度铜线应具有一定的强度,以确保在键合过程中能够承受一定的拉力和压力。

强度不足的铜线可能导致键合不良或断裂等问题。

五、铜线耐温性铜线的耐温性能应符合相关标准,能够在一定的温度范围内保持稳定的物理和化学性能。

耐温性能差的铜线可能导致键合失效或器件性能下降。

六、铜线焊接性铜线应具有良好的焊接性能,能够与半导体器件或其他材料进行可靠的焊接。

焊接性能差的铜线可能导致焊接不良或虚焊等问题。

七、铜线导电性作为导电材料,铜线的导电性能至关重要。

铜线的电阻率、电导率等参数应符合相关标准,以确保良好的导电性能和较低的能耗。

八、铜线耐腐蚀性在某些特定应用场景下,铜线可能面临腐蚀问题。

铜线应具有一定的耐腐蚀性,能够抵抗常见的腐蚀介质和环境条件。

耐腐蚀性差的铜线可能影响其使用寿命和可靠性。

综上所述,半导体器件键合用铜线需要满足多个方面的要求,包括材料纯度、尺寸精度、表面质量、强度、耐温性、焊接性、导电性和耐腐蚀性等。

这些要求共同决定了铜线的质量和性能,从而影响半导体器件的性能和可靠性。

因此,在选择和使用半导体器件键合用铜线时,应充分考虑这些因素,确保满足相关标准和实际应用需求。

OSP铜防氧化剂配方与 操作指南

OSP铜防氧化剂配方与操作指南(周生电镀导师)OSP铜防氧化剂,又称铜面保焊剂,是在铜面生成一层保护膜防止铜面氧化从而保持铜面可焊性的工艺。

OSP是PCB最终表面处理的选择之一,其他还有化学镀银、化学镀锡、化学镍金和热风整平等,其中OSP是成本最低的工艺。

产品特点:1.具有良好的焊接性能;周生电镀导师之(@q):(3)(8)(0)(6)(8)(5)(5)(0)(9)电镀导师之[(微)(Xin)]:(1)(3)(6)(5)(7)(2)(0)(1)(4)(7)(0)2.在处理过程中,残留物(即离子污染)很少,适用于免洗制程;3.与镀金板相比,可有效降低生产成本;4.与热风整平相比,焊接面均匀、平整,可有效降低SMT不良率;5.产品的稳定性好,操作简单,容易管控;6.水基型,不易燃,为环保产品。

工艺流程:来料检验--酸性去油—水洗—微蚀—水洗---酸洗---纯水洗---OSP—水洗---烘干—检验—包装●配方平台不断发展完善我们的配方平台包含的成熟量产商业种类多,已有AN美特、乐思、罗哈、麦德美、国内知名公等量产成熟的药水配方。

我们的配方平台帮助了很多中小企业提高产品技术水平,也有不少个人因此创业成功,帮助国内企业抢占国外知名企业市场,提升国产占有率是我们长期追求的目标。

●配方说明目前市场上有很多类似抄袭的,或者是买过部分配方后再次转卖的,他们有时候会改动数据,而且不会有后期的改进和升级。

他们甚至建立Q群或者微@信群推广配方,我们没有建立任何群。

一切建&群的都是假冒。

(本*公*告*长*期*有*效)PM-603酸性清洁剂PM-603酸性清洁剂能有效除去铜面的指纹、油污及氧化层,有良好的可信赖度。

一、操作条件二、每公升工作液的配制三、溶液配制程序1、注入约80%的纯水到药缸中2、加入所需量的H2SO4(98%),边加边搅拌3、加入所需量的PM-603,搅拌均匀4、加入纯水至液位,搅拌均匀四、设备药缸:PP、PE或PVC加热器:石英、不锈钢或铁氟隆,一般不需加热,当室温太低时请使用加热器五、药液维护1、每处理100m2板,补充PM-603约300-600mL,如果板面油污较轻,使用寿命可延长50%,补充量可适当减小2、可依据分析补加。

ACB-1000 铜线键合技术介绍

実装方法 实装方法 金ワイヤボンド 金线焊接 フリップチップ Flip芯片

配線抵抗 インフラ(設備コス フレキシビリティ 配线电阻 ト)基础构造(设备 适应性 成本) △ ◎ ○ △ ○ △

銅ワイヤボンド 铜线焊接

○

○

○

銅線の対金線メリット(铜线的优点)

1. コスト低減 成本低减

1) 原材料費

金価格:2005年平均\1620/g ⇒ 2008.7月 \3500/gと約3年間で倍以上に高騰 対し銅は\950/kg(2008.7月) と素材ベースでは比較にならない程安価である。 金价格:2005年平均1620/g,2008,7月3500/g,3年间翻了一倍 相对于铜的话,2008年7月价格为950/kg,可以说是不能和金价格进行比较的便宜

2) ワイヤ価格:加工が容易な太線ほど価格優位性大

线价格:加工粗线的话,价格优越性越大

銅線の対金線 価格比概算

線径 [μm] 対金線価格

20 -60%

25 -の置き換えはコストメリット有り。铜线换金线有成本消减的优点 但しフォーミングガス供給設備等が別途必要となる。但Forming gas供给设备别途需要

※ 純度が低い3Nワイヤ(99.9%)が他と比較して、 同一パラメータ時のFAB径が大きい。(金ワイヤも同様) これは不純物が入ることにより融点が低下し、 溶解が容易となることが一因であると推測する。 纯度低的3N线和其它相比,同一参数的情况下FAB径大。 有不纯物混入的场合也是容易分解的一个原因

Al-Splashの影響

Capillaryの先端剛性を高めるた め、Loopに影響しない範囲で BNRを小さくすると効果がある。 为了提高 Capillary的先端刚性, 在不影响LOOP的范围内,有变 小BNR效果。 Au Capillary

铜线键合优势和工艺的优化

铜线键合优势和工艺的优化韩幸倩;黄秋萍【摘要】半导体封装对于芯片来说是必须的,也是至关重要的.封装可以指安装半导体集成电路芯片用的外壳,它不仅起着保护芯片和增强导热性能的作用,而且还起到沟通芯片内部世界与外部电路桥梁和规格通用功能的作用.文章阐述了铜线键合替代金线的优势,包括更低的成本、更低的电阻率、更慢的金属问渗透.再通过铜线的挑战--易氧化、铜线硬度大等,提出了在实际应用中工艺的优化,如防氧化装置、铜丝劈刀的参数、压力和超声的优化等.【期刊名称】《电子与封装》【年(卷),期】2011(011)006【总页数】3页(P1-3)【关键词】半导体封装;引线键合;铜线键合【作者】韩幸倩;黄秋萍【作者单位】苏州大学,江苏,苏州,215021;苏州大学,江苏,苏州,215021【正文语种】中文【中图分类】TN305.941 引言曾有位封装界的名人说过,是封装技术的发展真正促进了半导体应用市场的发展。

虽然根据摩尔定律,芯片的尺寸在不断地缩小,但封装技术的一次次革命才真正实现了芯片体积的微缩和价格的下降。

当今业界对日益小型化和复杂化的半导体封装不断提出新要求,对成本控制也变得迫切。

近年来,金价显著提升,而半导体工业对低成本材料的需求更加强烈,作为连接导线,铜线是金线的理想替代品。

2 铜线键合的优势2.1 更低的成本早在10年前,铜丝球焊工艺就作为一种降低成本的方法应用于晶片上的铝焊区金属化。

当时,行业的标准封装形式为18~40个引线的塑料双列直插式封装,其焊区间距为150μm~200μm,焊球尺寸为100μm~125μm,丝焊的长度很难超过3mm。

与现在的金丝用量相比,在当时的封装中金丝用得很少。

所以,实际上金的价格并不是主要问题。

然而,随着微电子行业新工艺和新技术的出现及应用,对封装尺寸和型式都有更高、更新的要求。

首先是要求键合丝更细,封装密度更高而成本更低。

一般在细间距的高级封装中,引出端达500个,金丝键合长度大于5mm,其封装成本在0.2美元以上。

铜线键合技术及设备的研究与应用分析

世界有色金属 2018年 8月下202铜线键合技术及设备的研究与应用分析孟 丹(辽宁华盛润瀛科技有限公司,辽宁 沈阳 110000)摘 要:引线键合技术在微电子封装当中起着极其重要的作用,在常规的封装工艺当中,键合引线大多使用的都是金线。

主要因为金线具有极高的导电性、延展性与稳定性。

但由于金价不断上涨,使得铜线在封装工艺当中的使用越来越广泛,本文对铜线键合技术及设备的研究与应用展开了分析,基于相关的实验数据与理论,探讨了铜线设备的升级和验收和铜线工艺的失效模式。

旨在对推进电子行业的整体发展起到帮助的作用。

关键词:铜线键合技术及设备;研究;应用中图分类号:TN405 文献标识码:A 文章编号:1002-5065(2018)16-0202-2Research and application analysis of copper wire bonding technology and equipmentMENG Dan(Liaoning Huasheng run Ying Technology Co., Ltd.,Shenyang 110000,China)Abstract :Lead bonding technology plays an extremely important role in microelectronic packaging, in the conventional packaging process, most of the bonding leads are gold wires. The main reason is that the gold wire has high conductivity, ductility and stability. However, due to the rising price of gold, copper wire is used more and more widely in the packaging process. This paper analyzes the research and application of copper wire bonding technology and equipment. Based on relevant experimental data and theory, the upgrading and acceptance of copper wire equipment and failure mode of copper wire process are discussed. It aims to help the overall development of the electronics industry.Keywords: copper wire bonding technology and equipment; research; application收稿时间:2018-07作者简介: 孟丹,女,生于1981年,山东莱芜人,大学,研究方向:铜线键合技术。

铜线键合

一般情况下,经过退火热处理 的键合铜丝,无论是在室温下还是 在高温环境里,所表现出来的抗拉 强度和延伸率都接近或优于金丝。

另外,由于铜的强度较大、刚 性较好,在存储和运输过程中可以 降低由于人为误操作而造成的对铜 丝的损坏。这不仅会在一定程度上 降低生产成本,对保证键合焊点质 量具有重要意义。

FEATURE OF COPPER

但是由于金丝昂贵、 成本高,而且Au/Al金属学 系统易产生有害的金属间 化合物,使键合处产生空 腔,电阻极急剧增大,导 电性破坏甚至产生裂缝, 严重影响接头性能。因此 人们一直尝试寻找其他金 属代替金。

与金丝相比,铜丝拥有一些更为优秀的特性,这使 其拥有替代金作为新型键和材料的可行性。 铜丝主要拥有以下几个优点:成本低廉、机械性能 优越、电阻低、导热好以及金属间化合物生长缓慢。

引线键和的金属丝主要是使用数十微米至数百微米 的金(Au)丝、铝(Al)丝或硅铝(Si-Al)丝。其中, 使用最广泛的是金丝。 金丝具有非常好的延展性,而且质地柔软。在引线 键合工艺中,Au-Al键合具有非常高的可靠性

铜丝键和

WIRE BONDING MEANING

Period IICOPPERຫໍສະໝຸດ Au wire铜丝键和

WIRE BONDING

TROUBLE

PERIOD I

COPPER

目前,特别是拉制线径在l mil以下的超 微细丝,对拉线的断头率、表面质量和单轴 长度(重量)都有较高的要求,同时为了提高 生产率、扩大品种、增加技术经济效益,在 线材的拉线速度和头数的要求越来越高;为 键合铜丝的制备提出更为苛刻的要求。目 前,对于普通无氧铜来说,由于其存在大量晶 界和铸造缺陷,当线径达到0.025mm以下时, 其内部的杂质、铸造缺陷、晶界等会对裂 纹变得非常敏感,使得超细微丝拉制非常困 难。近年来,用低纯度(3N)电解铜生产的单 晶铜杆,虽然具有致密的定向凝固组织,消除 了横向晶界,大大降低缩孔、气孔等铸造缺 陷,结晶方向与拉丝方向相同,能承受更大的 塑性变形能力,从理论上分析是拉制键合丝 (线径小于0.O25mm)的理想材料。

防止铜氧化的最简单方法(一)

防止铜氧化的最简单方法(一)防止铜氧化的最简单方法随着时间的推移,铜制品逐渐变黯淡和氧化。

为了保持铜制品的亮丽外观,有几种简单而有效的方法可以防止铜氧化。

清洁铜制品•使用温和的肥皂水清洗铜制品,并用柔软的布擦干。

这样可以去除污垢和油脂,减少氧化的可能性。

•避免使用任何含有酸性成分的清洁剂,因为它们可能会损坏铜的表面。

•定期清洁铜制品,并确保彻底擦干,以免水滴残留在表面上。

使用保护剂•在清洁和干燥的铜制品上涂抹一层透明保护剂,如蜡或清漆。

这可以防止氧化并保护铜的光泽。

•根据需要定期重新涂抹保护剂,以确保铜制品始终保持良好的状态。

储存方法•将铜制品存放在干燥的地方,远离潮湿和湿气可能的影响。

•使用防潮剂或密封袋来保护存放的铜制品,以防止氧化。

注意事项•避免将酸性食物或液体直接接触铜制品,因为它们可能会使铜氧化更快。

•避免使用粗糙的布或刷子清洁铜制品,以防止划伤表面。

以上是防止铜氧化的最简单方法,在日常生活中积极采取这些措施,可以保持铜制品的亮丽外观,并延长其使用寿命。

希望这些方法能帮助到您!额外的防止铜氧化方法除了上述提到的基本方法外,还有一些额外的方法可以帮助防止铜制品的氧化。

使用抛光剂•使用专门设计用于铜制品的抛光剂,可以有效去除氧化层和恢复铜的光泽。

•使用软布轻轻擦拭铜制品,以免划伤表面。

自制清洁剂•可以使用柠檬汁和盐混合成的清洁剂来清洁铜制品。

将这种混合物涂抹在铜制品上,然后用软布擦拭,可以去除污垢和氧化物。

使用铜保护膜•购买铜保护膜,它是一种特殊的薄膜,可以覆盖在铜制品上,防止氧化和污垢的积累。

•将铜保护膜紧贴在铜制品表面上,并确保完全贴合,以达到最佳的保护效果。

定期检查和维护•定期检查铜制品,确保没有任何损坏或裂纹。

如果发现问题,及时修复,以防止氧化蔓延。

•注意铜制品是否开始出现氧化的迹象,如果有,及时清洁和保养。

小贴士•如果您拥有大面积的铜制品,如铜器或铜饰品,可以考虑在展示时使用透明的玻璃罩来保护它们免受空气中的氧化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铜线键合氧化防止技术

[摘要] 铜线以其相较传统金线更加良好的电器机械性能和低成本特点,在半导体引线键合工艺中开始广泛应用。

但铜线易氧化的特性也在键合过程中容易带来新的失效问题。

文中对这种失效机理进行了分析,并对防止铜线键合氧化进行了实验和研究。

[关键词] 铜线键合氧化失效

1、引言

半导体引线键合(Wire Bonding)的目的是将晶片上的接点以极细的连接线(18~50um)连接到导线架的内引脚或基板的金手指,进而籍此将IC晶片之电路讯号传输到外界。

引线键合所使用的连接线一般由金制成。

近年来,金价显著提升,而半导体工业对低成本材料的需求更加强烈。

铜线已经在分离器件和低功率器件上成功应用。

随着技术的进步,细节距铜引线键合工艺已得到逐步的改进与完善。

铜作为金线键合的替代材料已经快速取得稳固地位。

但由于铜线自身的高金属活性也在键合过程中容易带来新的失效问题。

引线键合技术又称为焊线技术,根据工艺特点可分为超声键合、热压键合和热超声键合。

由于热超声健合可降低热压温度,提高键合强度,有利于器件可靠性,热超声键合已成为引线键合的主流。

本文所讨论的内容皆为采用热超声键合。

2、铜线键合的优势与挑战

与金线连接相比,铜线连接主要有着成本低廉并能提供更好电气性能的优点。

最新的研究工作已经扩展到了多节点高性能的应用。

这些开发工作在利用铜线获得成本优势的同时,还要求得到更好的电气性能。

随着半导体线宽从90纳米降低到65甚至45纳米,提高输入输出密度成为必需,要提高输入输出密度需要更小键合间距,或者转向倒装芯片技术。

铜线连接是一个很好的解决方案,它可以规避应用倒装芯片所增加的成本。

以直径20um为例,纯铜线的价格是同样直径的金线的10%左右,镀钯铜线的价格略高,但仍仅是同样直径的金线的20%左右。

如图1所示,除了较低的材料成本之外,铜线在导电性方面也优于金线。

就机械性能而言,根据Khoury等人的剪切力和拉伸力实验,铜线的强度都大于金线的强度。

而实验结果显示铜线的电阻率是 1.60 (μΩ/cm),电导率是0.42 (μΩ/cm)-1. 这些结果说明铜线比金线导电性强33%。

铜线形成高稳定线型的能力强过金线,特别是在模压注塑的过程中,当引线受到注塑料的外力作用时,铜线的稳定性强过金线。

原因是因为铜材料的机械性能优于金材料的机械性能。

另一方面,由于铜线自身的高金属活性,铜线在高压烧球时极易氧化。

氧化物的存在对于键合的结合强度是致命的。

氧化铜阻碍铜与铝电极之间形成共金化

合物(IMC, intermetallic compound)。

其导致的直接后果是铜线无法与芯片电极正常键合,出现键合或拉力测试焊球脱落,推力测试强度不足。

3、氧化防止装置

与金线焊接相同,铜线焊接过程的第一步骤也是烧结焊球,也就是我们通常所说的自由空气球(FAB,free air ball)。

打火杆和焊线之间的电子放电,高温熔化焊线尾端,表面张力将熔化的尾端拉成一个圆形焊球,然后迅速固化形成FAB。

如图2所示。

除了需设定适当的放电电流和放电时间外,铜线烧球还特别需要相对无氧的环境以防止高温下氧化。

铜的氧化有两种情况,一种是在室温下由于其外表面长期与空气接触而产生的氧化现象,其成分为Cu2O,反应式为:4Cu+O2à 2Cu2O;另一种是在焊接加工过程中高温作用下铜与氧气发生的反应,其成分为CuO,反应式为:2Cu+O2à 2CuO。

铜线在焊接过程中存在这2种氧化物,影响了铜线的焊接性能。

因此,在焊接过程中必需采取措施进行处理和保护。

为了提高铜线的焊接性能,焊接过程中采用了增加还原和保护气体的方法:在焊接过程中,加入保护性气体放置氧气与铜发生反应,同时还加入适量的氢气作为还原气体以去掉铜表面的Cu2O,其反应式为:Cu2O+H2à2Cu+H2O。

保护性气体采用95%N2+5%H2作为还原气体,加在易出现氧化的EFO烧球点与工作台的芯片加热区域。

为此,各设备供应商纷纷推出各种可提供无氧环境的附属装置。

如图3所示。

库利索法(K&S, Kulicke & Soffa)公司是目前业界最为主要的也是应用面最广的铜线焊接设备供应商。

2009~2010年其提供的焊接设备独占全球市场50%左右。

库利索法在2009完成研发并在2010年正式向市场推广了新一代球焊焊线机IConn。

其解决方案具体由两部分组成:第一部分为使用中空的陶瓷管创造出相对隔绝的环境,打火杆也隐藏在其中。

管内持续吹出惰性气体,铜线在相对无氧环境下完成烧球,称为微环境(ME,micro environment)系统。

与同时的竞争者相比,其密闭性,气体均匀性和气体耗用量表现都很突出。

第二部分为陶瓷管右侧的金属管,用来将保护气体吹向焊接区域,减少焊接过程中的氧化。

如图4所示。

2011年初,库利索法面向铜线焊接应用正式推出了焊线机IConn ProCu,这是以一款IConn为硬件基础,高度集成多项针对铜线焊接的功能的加强版本产品。

相对于原版IConn机型,ProCu针对铜线焊接作出了重大变革:全新的烧球防氧化装置;全新的一焊点焊接参数系统(旧系统仍有保留)。

烧球防氧化方面,ProCu使用了特别设计的组合式保护外壳取代陶瓷管,多方向吹气取代了原版IConn的单一吹气方向,使气体均匀度大幅优化,并可以降低气体耗用量30~50%。

一体式设计也减少组装和定位的偏差。

库利索法对此设计已拥有专利。

并且此组合式保护外壳还集成了向焊接区域吹气的功能,无需额外搭配侧边吹气管。

如图5、6所示。

4、保护性气体流量研究

惰性气体的流量是优化的关键部分。

流量的大小主要视铜球的氧化颜色与铜球的焊接形状而定。

气流量太小时,无法完全排出氧气从而造成FAB氧化;气流量太大时,气体出现乱流从而造成FAB尺寸大小和形状不稳定,并且加大了气体供应成本。

以下实验皆采用库利索法的IConn焊线机配合其ME烧球保护配件。

使用软件可以模拟不同流量下氧含量分布情况供设计者和使用者参考。

如图7所示,蓝色区域代表氧含量最低,红色区域代表氧含量最高,即正常空气环境,依此类推不同颜色区域代表不同程度的氧含量。

从防止氧化发生的角度出发,应尽量保证低氧区域最大化。

经模拟和观察,需0.2LPM以上的流量。

使用不同直径的铜线(0.7mil,1.2mil),搭配不同的烧球参数(EFO Gap 30mil,50mil)来实验不同气体流量对FAB的影响。

结果无论铜线直径或烧球参数,低气体流量时发生FAB氧化,这是因为气体不足,无法建立足够稳定的低氧含量区域以保证烧球环境;高气体流量时发生FAB尺寸和形状不稳定,这是因为过多的保护气体在驱逐氧气的同时也将烧球的热量带走,甚至出现气流紊乱,影响FAB熔融再结晶的稳定性。

图8展示了扫描电子显微镜(SEM,scanning electron microscope)下观察到的FAB形状。

良好的FAB为正圆球形(Sphere),不佳的FAB形状顶部突出(Strawberry)或存在凹陷(Hollow)。

经实验,适宜的气体流量范围为0.3~0.8LPM。

如图9所示。

5、结论

本文对半导体封装铜线键合技术中的烧球氧化防止进行简介和论证。

讲述了铜线键合的优势和随之带来的新失效模式烧球氧化。

通过对比各种不同结构的附属装置,和对保护气体流量的实验,得到了气体流量与烧球FAB形状的关系。

控制气体流量在0.3~0.8LPM以内,可以得到良好的FAB形状,保证键合品质。

参考文献:

[1] Harman George, Wire Bonding In Microelectronics (2nd.edition), New York, McGraw-Hill, 1997, 135-145

[2] 丁雨田、曹军、许广济、寇生中、胡勇,电子封装Cu键合丝的研究及应用,铸造技术,2006.9(27),971-974

[3] Anndi,引线键合工艺参数对封装质量的影响因素分析,电子胶水●中国,2007.3

[4] 陈宏仕,新型铜线键合技术,电子元器件应用,2007.9(5):73

[5] ChingShian-Ti、HCKua、CKMok,Fairchild Semiconductor (Malaysia),

铜线键合,半导体制造,2007.6

[6] Jason Kam、Ho Hong Meng、Dominik Stephan 等,先进焊接用软铜线材料特性,半导体制造,2008.9

[7] 王彩媛、孙荣禄,芯片封装中铜丝键合技术的研究进展,材料导报,2009.11(23),206-208。