低温类熟肉制品HACCP实施指南

低温熟肉制品HACCP试点企业示例(天津市卫生监督所)

附录12

低温熟肉制品HACCP试点企业示例

(天津市卫生监督所)

本示例在分析西式蒸煮类(如:三文治)、肉灌肠类(如:烤肠)的基础上提出低温类熟肉制品的HACCP体系建立模式。

一、定义

低温类熟肉制品(Low temperature processing meet product):热处理工艺温度为100℃以下,保质期在3个月以内、保存温度为O~4℃的熟肉制品。

二、三文治HACCP试点企业实例

1.三文治产品描述(表1)

2.三文治工艺流程图(图1)

3.三文治危害分析工作表(表2)

4.三文治HACCP计划表(表3)

三、烤肠HACCP试点企业实例

1.烤肠产品描述(表4)

2.烤肠工艺流程图(图2)

3.烤肠危害分析工作表(表5)

4.烤肠HACCP计划表(表6)

表1 三文治产品描述

加工类别:低温熟加工。

肉制品HACCP计划

肉制品HACCP计划HACCP(Hazard Analysis and Critical Control Point)是一种食品安全管理系统,它通过对食品生产过程中潜在危害的分析和重要控制点的监测,来确保食品的安全性。

在肉制品生产过程中,HACCP计划是非常重要的,它可以帮助生产者识别潜在的危害,制定适当的控制措施,确保产品的质量和安全性。

下面将针对肉制品的HACCP计划进行详细的介绍。

1.建立HACCP团队:首先,生产者应该组建一个专门的HACCP团队,由具有相关专业背景的人员组成。

该团队负责制定和实施HACCP计划,并对其进行监督和改进。

2.进行危害分析:HACCP团队应该对肉制品生产过程中可能存在的各类危害进行分析,包括微生物污染、化学物质残留、物理污染等。

通过对危害源的分析,可以确定适当的监控措施和控制措施,以避免或降低危害发生的风险。

3.确定关键控制点(CCP):在危害分析的基础上,HACCP团队需要确定关键控制点。

关键控制点是指对危害发生具有重要控制作用的特定步骤。

例如,在肉制品生产过程中,杀菌、熟化、冷却等过程都可能是关键控制点。

通过对关键控制点的控制,可以有效地防止和消除危害源。

4.制定监控措施:对于每个关键控制点,HACCP团队应该制定适当的监控措施。

监控措施可以包括温度监测、时间监测、化验分析等,以确保关键控制点的控制在合适的范围内。

5.确定纠正措施:如果一些关键控制点的监控结果超出了合适的范围,HACCP团队需要制定纠正措施。

纠正措施可以包括调整工艺参数、清洁设备、更换原料等,以保证产品的品质和安全性。

6.确定验证措施:HACCP计划的有效性应该经过验证。

验证可以包括对关键控制点的监控结果进行抽样分析、评估危害源的风险等。

通过验证措施,可以确保HACCP计划的实施和运行的有效性。

7.建立记录和文档:HACCP计划的实施需要有完整的记录和文档。

记录可以包括关键控制点的监测结果、纠正措施的执行情况等,以便进行跟踪和回溯。

冷冻肉类产品HACCP计划

冷冻鸡肉HACCP计划版本A0页码1/25颁布令为提高肉鸡产品的安全性,建立、实施有效的食品安全管理体系,配合ISO9001:2000质量管理体系,公司组织HACCP小组编写了本手册。

本手册是依据《危害分析与关键控制点(HACCP)体系及其应用准则》(以下简称《准则》)的要求,结合我厂生产实际编写制定的。

确立了公司的产品安全方针和目标,确定了我公司肉鸡产品的关键控制点,以及相关的操作程序和操作规范。

适用于本厂的分割肉鸡产品。

本手册对内是保证本厂肉鸡产品安全管理体系运行的规范性文件。

对外是食品安全保证能力的证明依据,用于第三方对本厂进行食品安全管理体系审核。

本手册及其相关支持性文件由品管部受权负责编制、修改、发放和控制。

特此发布总经理:二00年月日冷冻鸡肉HACCP计划版本A0页码2/25任命书为了贯彻执行ISO22000:2005《食品安全管理体系——适用于食品链中各类组织的要求》,加强对食品安全管理体系运作的领导,特任命******同志为我公司的HACCP小组组长。

委托其全权负责HACCP管理体系的建立和运行,望各部门积极配合,为确保产品的质量安全而共同努力!特此发布总经理:二零零年月日冷冻鸡肉HACCP计划版本A0页码3/251范围本标准规定了冷冻鸡肉的食品安全。

适用于加工车间。

1.1加工厂简介加工厂始建于2006年,总投资6000万元,占地面积56000平方米,厂房布局合理,符合中华人民共和国《出口食品生产企业卫生要求》。

车间现拥有时宰7000只肉鸡生产线一条,分割加工产品80余种;拥有-30℃速冻库容量150吨;-20℃冷库容量3500吨;冰鲜库30吨;屠宰加工设备自大连出口设备公司引进,年产鸡肉14000吨,销往北京、上海、武汉、广州、深圳、贵阳、香港等国内二十几个省市。

独立的检测中心,全面负责原辅料、半成品、成品、水、冰及环境的微生物检测。

生产的“***”牌肉鸡系列产品,具有加工工艺先进、卫生洁净、高蛋白、低脂肪、低胆固醇,肉质鲜嫩、营养丰富、无药残、无公害等特点。

食品企业质量关键控制点实施指南简介

・重大课题介绍・食品企业HACCP实施指南研究简介樊永祥(中国疾控中心营养与食品安全所,北京 100050)摘 要:为提高我国食品生产企业的自身管理水平,保证终产品的卫生安全,在6类(熟肉制品、乳制品、禽类屠宰加工、水产品、果蔬汁饮料及酱油类调味品)15种食品的加工过程中建立了H ACCP 系统。

通过实施H ACCP系统,试点企业的人员卫生素质、卫生管理水平及6类食品的产品卫生质量有了不同程度的提高。

另外在建立H ACCP系统的基础上提出了食品企业H ACCP实施指南和评价准则。

研究结果表明实施该指南和评价准则既符合国际先进管理方法的要求,又符合我国实际情况,对提升我国食品卫生的整体水平具有重要意义。

关键词:食品;生产线管理;H ACCP;法学The brief introduction of study on HACCP guidelines for food industryFan Y ongxiang(National Institute for Nutrition and F ood Safety,Chinese C DC,Beijing 100050)Abstract:T o im prove safety management level of food establishment and ensure quality of food the study es2 tablish H ACCP systems in15foods of6kinds of species which including meat products,diary,chicken slaughter,aquatic products,fruit and vegetable juice and sauce flav oring.One general and six special guide2 lines of H ACCP were brought forward based on the H ACCP system of food establishment.A general evaluate guideline which is a judgment of H ACCP was draft based on the study.All of the guideline and evaluate guide2 line which are similar to international theories are fulfilled national establishment and national foods.K ey Words:F ood;Product Line Management;H ACCP;Jurisprudence基金项目:国家“十五”科技攻关项目(2001BA804A09)作者简介:樊永祥 男 博士生This w ork w as supported by the G rant from N ational Science and T ech2 nology Program Funds of Ministry of Science and T echnology,China. (2001BA804A09) 1982年WH O在WH OΠIC MSCF联合会议上发表了《食品卫生的关键控制点报告》,首先在国际上提出H ACCP系统。

冷冻肉制品HACCP计划单

冷冻肉制品HACCP计划单

速冻肉制品HACCP计划单

一、1. 原料肉的验收(CCP 1C):危害是病毒的危害、兽药残留的存在,所有

原料肉均要求采购于国家进出口检验检疫局注册的合格供方,对原料

供方作合格供方控制,查收三证和厂检单(注:禽肉必须开具当地CIQ

的换证凭单),我司做在验货过程中发现有不合格的作退货处理。

2. 原料蔬菜的验收(CCP 1C):危害是农药残留,危害是农残的存在,

供方做合格供方控制,进货检验时供方提供农残检验报告或者我司自

行送检,合格原料入库。

在验货过程中发现有不合格的作退货处理。

3. 辅料(主要指酱油、味精、白砂糖、等常用)的验收(CCP 1C):危害

是调味料在制造过程中超标添加防腐剂或漂白剂等食品添加剂,从合

格供方采购,在购货时由供方提供厂家出厂检验合格证明,每年至少

一次提供第三方检测报告,第一次进货提供《原材料规格书》发现有

不合格的作退货处理,验收合格后收入。

二、速冻肉制品系列产品(熟制品)烟熏蒸煮(CCP 2B):危害是致病菌、寄

生虫的存活,严格按各产品工艺要求控制蒸煮产品的中心温度。

三、金属检测(CCP 3P):危害是金属、沙石、骨头等杂质的存在,每只产品

都必须经过金属探测器探测、X光机探测,控制金属探测器和X光机的检测频率。

熟制不耐储存的肉类及禽肉制品的通用HACCP模型-中国国家认证

熟制不耐储存的肉类及禽肉制品的通用HACCP模型写给读者的话:大家应该知道,FSIS收到了相当多的来自工业和贸易联盟提出的关于HACCP 指南和13个通用HACCP模型的意见建议。

这些建议充分的体现了这些组织在此领域做出的努力。

它包括许多完善FSIS文件的技术方面的建议,而且也包括一些政策方面的不同观点的讨论。

这些意见建议代表着大量的对FSIS文件的不同期望。

FSIS一定会仔细研究这些意见建议并给与满意的答复与回应。

目录引言 3通用模型的使用 5工艺流程图和产品描述 6危害分析 7建立你的HACCP计划 9识别关键控制点 11附录AHACCP小组参考书目17熟制不耐储存的肉类及禽肉制品的参考书目19附录B生产工艺流程图(图1)22产品描述(图2)23危害分析表格(图3)24HACCP计划表(图4)30套用格式确认沙门氏菌与性能标准的符合性 39 温度计校准记录40冷却器校准记录41金属探测记录 42产品温度记录 43加热记录 44冷却记录45纠偏记录 46装运前检验记录471 引言HACCP体系是一个过程控制的科学方法。

他是用来加强对食品生产体系中风险和危害可能发生的任何环节的控制来防止危害的产生。

这些危害包括对食品的生物,化学和物理的污染。

FSIS在1996年出台了“强制在所有肉类和禽类加工厂建立HACCP体系来进行过程控制并加以实施”的规定。

这对今后制定每个工厂具体的HACCP计划起到了很大的帮助。

从征求意见稿首次颁布之后,这个通用模型已经被修改了好多次,新版的最重要的变化就是确保这些模型要和法律规定的各个方面完全符合。

除此之外,新版在一些技术方面和编辑排版方面也做了改进。

纵观这个通用模型,就是一个由来自不同部门的成员组成的HACCP小组。

在许多很小的企业中,可能没有那么多的独立的部门和分工不同的员工。

但是,这些员工每个人都有自己负责的事情,也可能是身兼数职。

为了更好的阐述这些概念,尽管他们可能一人身兼数职,我们也把他们当做不同的员工负责不同的岗位来定义。

HACCP体系在低温肉制品生产中的应用

1 . 2 H A C C P 体系

1 . 2 . 1 H A C C P 体系概况 H A C C P 即危害分析及关键控制点( H a z a r d A na ly sis Critic al Control Point),是一个保证食 品 安 全 和 产 品 质 量 的 一 种 预 防 性 管 理 系 统 , 是一 种评估与预防从生长、收获、原料加工制造、批发、 销售、至消费者有关的,以控制安全危害点为基础 的最经济有效的方法。它将重点放在食品的显著 危害上,可操作强,实现了最少的资源配制达到最 佳的预防控制效果。然而,H A C C P 体系是一种控 制 食 品 安 全 危 害 的 预 防 性 体 系 ,不 是 一 种 零 风 险 体系,将安全危害减低到可接受水平才是 H A C C P 体系的唯一目标。 1 . 2 . 2 H A C C P 体系起源、创立阶段 H A C C P 起源于 2 0 世纪 6 0 年代,美国的拜尔 斯堡(Pil ls b u ry)公司承担太空计划中宇航食品的 开发任务,这项工作是由该公司的 H . B a uma n 博士 领导的研究人员与美国 N a t i c k 实验室,以及美国 国家航天航空局(N A S A )共同承担的。此项任务 最大的难点是要尽可能保证用于太空的食品具有 1 00 % 安全性,不能被细菌、病毒、化学试剂污染, 也不能含有可能导致疾病或者损伤的物理危害, 因为食品中的这种危害可以导致太空计划的失败 甚 至 灾 难 。研 究 初 期 发 现 所 采 用 的 传 统 质 量 控 制 技术要确定食品是否可靠其试验工作量相当大, 生 产 出 的 产 品 绝 大 多 数 用 于 试 验 ,只 有 一 小 部 分 供 给 飞 行 员 ,因 为 经 过 微 生 物 和 化 学 分 析 后 的 食 品是不能食用的,所以产生两个问题:一是如何研 究一项新技术,帮助保证食品尽可能的具有 1 0 0 % 的安全性;二是是否有可靠、简便经济的方法来保 证食品的安全性,即能否通过对原料、加工过程及 产 品 最 低 限 制 量 的 检 验 来 保 证 食 品 的 安 全 性 。解

haccp在冷冻羊肉生产中的应用

haccp在冷冻羊肉生产中的应用HACCP在冷冻羊肉生产中的应用HACCP(Hazard Analysis and Critical Control Points,危害分析与关键控制点)是一种质量管理体系,通过识别、评估和控制食品生产过程中的食品安全风险,确保食品安全。

在冷冻羊肉生产中,HACCP体系可以有效地帮助企业降低食品安全风险,提高产品质量,增强消费者信任。

1. HACCP原则在冷冻羊肉生产中的应用HACCP体系是基于食品生产过程中的危害分析和关键控制点来确保食品安全的一套管理体系。

在冷冻羊肉生产中,HACCP应用的原则如下:1.1 危害分析原则通过对食品生产过程中的可能出现的食品安全危害进行评估和识别,确定关键控制点(Critical Control Points, CCPs)。

在冷冻羊肉生产中,可能出现的食品安全危害包括:微生物污染、化学污染、物理污染等。

1.2 确定关键控制点原则在整个生产过程中,选择那些对于食品安全危害的控制最为关键的控制点(Critical Control Points,CCPs)。

在冷冻羊肉生产中,关键控制点包括:待宰、宰杀、食品处理、包装、贮运等生产环节。

1.3 监控措施原则在关键控制点和生产环节中,设置相应的监控措施和监测方法,确保食品安全。

在冷冻羊肉生产中,监控措施包括:监测生产环境温度、肉品的质量、毒素等指标。

1.4 紧急措施原则当食品安全出现问题时,要采取相应的紧急措施,保障食品质量。

在冷冻羊肉生产中,紧急措施包括:拦截不合格的肉品、召回不合格的产品等。

1.5 纠正措施原则当HACCP体系中出现问题时,要立即进行纠正措施。

在冷冻羊肉生产中,纠正措施包括:调整生产流程、重新培训员工等。

2. HACCP对冷冻羊肉生产企业的影响2.1 提高产品质量HACCP体系的实施使得冷冻羊肉生产企业更加高效。

从生产设计到生产制造及其它支持性要素均可被CTT(计算机技术)系统精确运用,使得产品具备统一标准。

低温类熟肉制品实施

低温类熟肉制品实施1. 引言低温类熟肉制品是一种流行的食品,其制作过程中需要一系列控制措施来确保食品安全性和质量。

本文档旨在介绍低温类熟肉制品的实施方法,包括原料选择、加工流程、工艺控制等方面。

2. 原料选择在选择低温类熟肉制品的原料时,需要考虑以下几个因素:•鲜度:选择新鲜的肉类原料,避免使用变质或有异味的肉类。

•脂肪含量:根据产品类型和市场需求,选择合适的脂肪含量。

•硬度:根据产品需求,选择适当的原料硬度。

•蛋白质含量:选择具有合适蛋白质含量的原料。

3. 加工流程3.1 预处理•清洗:将原料进行充分的清洗,去除表面的杂质和污垢。

•去皮:根据产品需求,将原料进行去皮处理。

•切割:将原料切割成适当的形状和大小。

3.2 腌制•配料:准备腌制所需的配料,包括盐、糖、香料等。

•涂抹:将配料均匀地涂抹在腌制的原料上。

•封装:将涂抹了配料的原料进行密封包装,保证腌制的均匀性和卫生性。

•静置:将密封包装的原料进行静置,使其充分吸收调料。

3.3 熟化•低温处理:将腌制好的原料放入低温环境中,进行熟化处理。

•时间控制:根据不同的产品类型和工艺,控制低温熟化的时间。

•温湿度控制:保持低温环境的适宜温度和湿度,以促进食材的熟化。

4. 工艺控制为了确保低温类熟肉制品的安全性和质量,需要进行工艺控制。

•温度控制:在加工过程中,要控制加热和冷却的温度,以确保食材得到适当的加热和冷却处理。

•时间控制:根据不同的产品类型和工艺,控制加工时间,以确保食材得到适当的熟化和冷却时间。

•湿度控制:在低温熟化和冷却过程中,要控制适当的湿度,以保持食材的水分和口感。

•卫生控制:加工过程中要保持良好的卫生条件,包括操作员的个人卫生、设备的清洁和消毒等。

5. 质量控制为了确保低温类熟肉制品的质量,需要进行质量控制。

•检验抽样:对加工过程中的原料和成品进行抽样检验,检测其质量和安全性。

•物理指标:通过测量食材的PH值、含水量、硬度等物理指标,判断其质量。

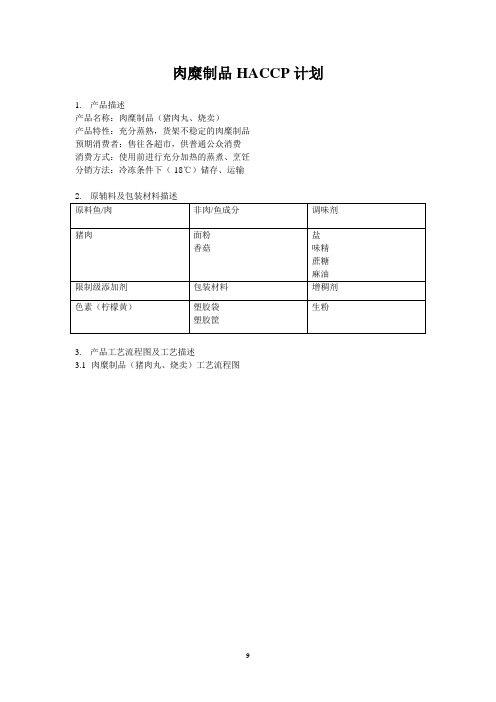

HACCP计划

肉糜制品HACCP计划1.产品描述产品名称:肉糜制品(猪肉丸、烧卖)产品特性:充分蒸熟,货架不稳定的肉糜制品预期消费者:售往各超市,供普通公众消费消费方式:使用前进行充分加热的蒸煮、烹饪分销方法:冷冻条件下(-18℃)储存、运输2.原辅料及包装材料描述3.产品工艺流程图及工艺描述3.1肉糜制品(猪肉丸、烧卖)工艺流程图4 危害分析工作单6.关键限值及操作限值的制定依据——肉糜制品(猪肉丸、烧卖)CL的制定(1)CCP-C1、CCP-B1的CL制定原料肉来源动物体的禁用兽药和残留及疫病问题是经常引起国际贸易纠纷的原因,也是受国内外普遍关注的问题。

鉴于我企业使用的原料肉均由国家注册肉联厂供应,以上问题相对得到了保障。

但是仍应建立i定的监控措施。

因此,对原料肉关键控制点设立了需要供应商提供无禁用药品和兽药残留达标证明及检疫证书的关键限值是合理可行的。

(2)CCP-P1的CL制定金属危害通过金属探测器解决已被广大企业所采用,被认为是行之有效的解决方案,因此我企业亦选择了该方案。

我厂采用的CL值为黑色金属1.5mm和有色金属2.5mm,符合惯例,也可以达到顾客的课接受水平。

(3)CCP-B2、CCP-B3的CL制定及关于在HACCP计划中对致病微生物的控制与以猪肉为原料的肉糜制品通常相关的致病菌主要分为通过感染治病的不产孢子细菌(如:沙门菌、大肠埃希杆菌、单核细胞增生李斯特菌等);通过中毒致病的不产孢子细菌(如金黄色葡萄球菌);产孢子的革兰氏阳性致病菌(如产气荚膜梭状杆菌、肉毒梭菌A型、肉毒结合我厂生产流程及危害分析认为在煮制工艺步骤是利用热杀菌原理控制致病菌的良好CCP点。

而对于传统的煮制工艺来说,是要求猪肉丸煮制浮起后再继续煮1分钟左右。

经测试猪肉丸在煮浮起后,一般中心温度达到81度,结合这一特点与各类致病菌的热杀菌D 值分析,大肠埃希杆菌及金黄色葡萄球菌的耐热性相对于沙门菌来说是较低的,达到对沙门菌的致死率要求,也就完全达到了对上述两类致病菌的致死率要求。

HACCP

④HACCP工作小组必须对所有员工进行HACCP基础知识和本岗位HACCP计划的培训,以确保所有员工能够理解和正确执行HACCP计划。

二、低温熟肉制品产品描述

肉制品的品种较多,可分为高温加热和低温加热处理两大类。由于低温加热处理的产品易出现食品安全问题,下面选择低温火腿类制品中三文治火腿、低温熏煮肠类制品中维也纳香肠、烤肠为例。

2.低温熟肉制品工艺流程说明

结合三文治火腿工艺流程图和烤肠工艺流程图介绍熟肉制品加工工艺规程。

四. 熟肉食品危害分析

(一) 产品特征的危害分析

肉制品营养成分丰富,含水分较高,采用天然肠衣的产品透气性较强,这些因素皆适合微生物的生长繁殖,因此熟肉制品的主要卫生问题为微生物超标。肉制品中还存在较为严重的亚硝酸盐超标情况.

3. 清洗

4. 消毒

5. 清洁

6. 分开(生、熟分开)

7. 高清洁区

8. 低清洁区

一、建立HACCP工作小组

①企业应设立专门的HACCP工作小组。小组成员由负责产品质量控制、生产管理、卫生管理、检验、产品研制、采购、仓储和设备维护各方面专业人员组成,质量管理者代表作为HACCP小组负责人。

因此建议把熟肉制品检测的重点放在微生物指标和亚硝酸盐指标上。

(二) 原辅料的危害分析

1. 接受原料肉

(1) 生物性危害(致病菌污染)

(2) 化学性危害(兽药、农药、工业废物)

(3) 物理性危害

2. 接受辅料、食品添加剂、包装材料

3. 贮存原料肉、辅料和》(GB 13101),确定产品重要卫生指标有亚硝酸盐、复合磷酸盐和铅。

根据《肉灌肠卫生标准》(GB2725),确定产品的重要卫生指标有亚硝酸盐和山梨酸钾。

肉制品HACCP安全计划书(24页).doc

黑龙江龙湘食品有限公司食品安全计划书(HACCP)食品安全计划颁布令本公司根据有关法律法规和政府规章的要求,依据GB/T 22000-20006idt ISO22000:2005《食品安全管理体系-食品链中各类组织的要求》和CNCA/CTS 0006-2008《食品安全管理体系-肉制品生产企业要求》,结合本公司实际制定了《食品安全计划》。

本计划书的主要目的是通过危害分析和建立关键控制点,在生产加工肉制品过程中,采取必要的措施预防、消除和降低生物的、物理的和化学的显著危害,确保产品的安全卫生。

该计划书是本公司有关产品安全管理体系的法规性文件,是指导本公司建立并实施食品安全管理体系的纲领和行动准则。

本公司各科门全体员工必须遵照执行。

经审定,此食品安全计划切实可行,可以满足消费者对食品安全卫生的要求,现予以批准发布。

总经理:罗新民食品安全计划书目录食品安全计划颁布令 (2)黑龙江龙湘食品有限公司食品安全计划书目录 (3)文件修订页 (4)黑龙江龙湘食品有限公司简介 (5)前言 (6)最高管理层授权书 (7)食品安全小组组织机构及其职责 (8)产品、包装物、添加剂描述 (9)工艺流程图 (11)肉制品工艺操作规程 (12)肉制品危害分析评估及危害分析工作 (13)危害分析工作单 (16)HACCP 计划中关键限值得确定依据 (21)文件修订页为适应本公司操作要求,与实际工作相结合,本计划书于2013年5 进行全面修订, 6 1日起执行。

黑龙江龙湘食品有限公司公司简介黑龙江龙湘食品有限公司是黑龙江省2011年重点招商引资企业,座落于齐齐哈尔市泰来县江桥镇开发区。

是以生产休闲肉制品为主打产品的集研发、生产、检验、销售于一体的有员工两千余人的大型生产型规模的综合性企业。

是东北地区大型综合类食品及全国单厂单产能力最大的肉制品加工型企业。

公司自2011年成立以来,得到了泰来县县委县政府的大力支持,迅速完成了厂址的选定及厂区的兴建工作,厂区总占地面积13.5万平方米,总投资2亿元,年产豆干12000吨,肉制品4000吨,一年期可实现产值10亿元,利润5000万元,利税2000万元。

肉制品OPRP和HACCP计划 范本

食品名称OPRP和HACCP计划一、工艺流程图制作流程图2、加工过程描述详见***产品工艺二、原料、辅料、内包装材料及终成品的描述原辅料、包装材料描述1、物料名称:***(原料)项目描述内容备注化学、生物和物理特性辅料组成产地生产方法包装和交付方式贮存条件和保质期使用或生产前的预处理接收准则或规范2、物料名称:***(原料)项目描述内容备注化学、生物和物理特性辅料组成产地生产方法包装和交付方式贮存条件和保质期使用或生产前的预处理接收准则或规范3、物料名称:***(原料)项目描述内容备注化学、生物和物理特性辅料组成产地生产方法包装和交付方式贮存条件和保质期使用或生产前的预处理接收准则或规范4、物料名称:***(原料)项目描述内容备注化学、生物和物理特性辅料组成产地生产方法包装和交付方式贮存条件和保质期使用或生产前的预处理接收准则或规范5、物料名称:***(辅料)项目描述内容备注化学、生物和物理特性辅料组成产地生产方法包装和交付方式贮存条件和保质期使用或生产前的预处理接收准则或规范6、物料名称:***(辅料)项目描述内容备注化学、生物和物理特性辅料组成产地生产方法包装和交付方式贮存条件和保质期使用或生产前的预处理接收准则或规范7、物料名称:***(添加剂)项目描述内容备注化学、生物和物理特性辅料组成产地生产方法包装和交付方式贮存条件和保质期使用或生产前的预处理接收准则或规范8、物料名称:内包装材料项目描述内容备注化学、生物和物理特性无致病微生物、材料的要求PE袋,无异物辅料组成无产地生产方法吹塑、生产工厂通过国家检验检疫局注册包装和交付方式纸箱包装、汽车运输贮存条件和保质期放在干燥、清洁、卫生的仓库内,可长期使用使用或生产前的预处理无接收准则或规范按包装材料验收标准进行验收,合格品使用9、*****(终成品)项目描述内容备注化学、生物和物理特性成分产地生产方法包装和交付方式贮存条件和保质期预期用途和消费者三、****危害分析工作表(1)(2)(3)(4)(5)(6)加工步骤确定在本步骤中引入控制或增加的潜在危险潜在的食品安全危害风险评价结果(严重程度)对第三列的判断提出依据应用什么预防措施来防止显著危险?这步是关键控制点吗?(是/否)危害的可能性危害的严重性原料验收CCP1 肉类生物性危害:致病菌污染中度风险肉类原料中本身夹带,频繁中度后道蒸煮工艺可杀、致病菌。

台湾 HACCP计划书制作指导手册-冷藏冷冻猪肉

冷藏冷凍豬肉(豬屠宰場、分切場) HACCP計劃書製作指導手冊Tmdf-haccp1補助機構:臺灣區雜糧發展基金會計劃名稱:冷藏冷凍豬肉HACCP系統模式之建立計劃主辦機構:中央畜產會冷藏冷凍豬肉HACCP計劃書製作指導手冊目錄頁數壹、前言 2貳、肉品工廠建立HACCP系統的十二個步驟 3一、成立HACCP小組 3二、產品描述 4三、確定產品之預定用法及消費對象 4四、建立加工流程圖 4五、確認加工流程圖 4六、分析危害 4七、確定重要管制點 5八、設定管制界限 5九、設定監控程序 5十、設定矯正措施 6十一、執行記錄及文件整理應用 6十二、進行查核及確認 7參、冷藏冷凍豬肉HACCP模式範例9參考文獻 27撰稿、翻譯、編輯:邱錦英、吳銘芸單位:中央畜產會家畜組冷藏冷凍豬肉HACCP模式壹、前言HACCP系統是一種有組織、有系統、有條理及有計劃的『廠商自主管理』食品加工制程的科學方法。

以食品的危害分析(Hazard Analysis;HA)與重要管制點(CCP;Critical Control Point) 的設定作為主軸﹐經由規畫(Plan)、實施(Do)、查核(Check)、行動(Action)的循環管理規則﹐進行系列的質量保證(Quality Assurance;QA)作業。

完善的HACCP系統﹐須有:←標準衛生作業程序(Sanitation Standard Operation Procedures;SSOPs)﹐↑工廠良好作業規範(Good Manufacturing Practices;GMP)﹐及→標準作業程序(Standard Operating Procedures;SOPs)作為建立 HACCP計劃的基礎。

HACCP的七個原則(Seven Principle of HACCP )﹐依據美國食品微生物標準諮詢委員會(National Advisory Committee on Microbiological Criteria of Foods;NACMCF﹐1992)的說明為:1.進行危害分析(Conduct a hazard analysis):2.確定加工過程中的重要管制點(Identify the critical control points inthe process):3.設定重要管制點之管制界限(Establish critical limits for preventivemeasures associated with each identified CCP):4.設定監控程序(Establish CCP monitoring requirements)5.設定矯正措施(Establish corrective action(s) to be taken whenmonitoring indicates that there is a deviation from an established critical limit.)6.執行記錄及文件整理應用(Establish effective record-keeping proceduresthat document the HACCP system.)7.進行查核與確認(Establish procedures for verification that the HACCPsystem is working correctly.)肉品工廠導入HACCP系統之初﹐應有的預備動作:1.先成立HACCP小組﹐至少專門針對某一項個別的產品進行建立HACCP系統。

HACCP在低温火腿生产中的应用

加工过程室温过高或积压时间

是

热加工过程可杀灭致病菌

否

过长可导致致病菌大量繁殖

是 操作过程中设备或工器具部件 在产品出厂时每个产品均进行金

否

等金属杂质误入产品中

属检测

是

如果加热温度、时间控制不当, 通过高温加热及高温持续足够的

可导致致病菌杀灭不彻底

时间来杀死产品中的致病菌

是

设备或工器具部件等金属杂质 在产品出厂时每个产品均进行金

在监控中,当特定的 CCP 与管理标准相偏离时 所采取的纠偏措施。 1.6 建立验证方法 (Ve rifica tion)

确定 HACCP 体系是否有效地发挥其功能的方 法 (包括实验、检查方法)。 1.7 记录的保管 (Re cord Ke e ping)

根据以上原则采用适当的手段进行记录,还要 建立记录文件的保管方法。

致病菌加工过程室温过高或积压时间过长可导致致病菌大量繁殖热加工过程可杀灭致病菌操作过程中设备或工器具部件等金属杂质误入产品中在产品出厂时每个产品均进行金属检测加工过程室温过高或积压时间过长可导致致病菌大量繁殖热加工过程可杀灭致病菌操作过程中设备或工器具部件等金属杂质误入产品中在产品出厂时每个产品均进行金属检测生产灌装挂加工过程室温过高或积压时间过长可导致致病菌大量繁殖热加工过程可杀灭致病菌操作过程中设备或工器具部件等金属杂质误入产品中在产品出厂时每个产品均进行金属检测如果加热温度时间控制不当可导致致病菌杀灭不彻底通过高温加热及高温持续足够的时间来杀死产品中的致病菌空包装物理

临界范围是指一个与关键控制点相匹配的预防 措施所必须遵循的尺度和标准,如酸度、温度、时 间的范围等。关键控制点在临界范围内运作,才能 保障食品安全生产 。 (见 低 温 火 腿 HACCP 计 划 - CL) 见 63 页表 2。 2.5.1 原辅料验收

肉制品OPRP和HACCP计划 范本

食品名称OPRP和HACCP计划一、工艺流程图制作流程图2、加工过程描述详见***产品工艺2、物料名称:***(原料)3、物料名称:***(原料)4、物料名称:***(原料)5、物料名称:***(辅料)6、物料名称:***(辅料)7、物料名称:***(添加剂)8、物料名称:内包装材料9、*****(终成品)五、关键控制点的确定、关键限值的说明对通过危害分析确定的显著危害采取了适宜的控制措施(组合),确定了关键控制点及关键限值:CCP1 原料中兽药残留,后续各过程都不能保证有效降低,因此该过程为关键控制点,关键限值依据相关原料国家标准的规定,选用合格供方采购原料,所有供方都是经过评定,原料由供方每批提供动物检疫合格证明、试检报告书。

CCP 2 由于产品的特殊性,如温度、时间控制不当,可导致致病菌生长。

根据"中华人民共和国向日本出口热加工偶蹄动物产品的卫生要求"2(3)条规定:通过沸水煮或暴露于100℃以上的蒸汽蒸,使产品中心温度达到70℃或70℃以上持续1分钟或1分钟以上的标准,确定该关键限值,通过试样得出,蒸汽压力控制在0.2±0.1Mpa,设定温度达到101℃,且产品中心温度达到71℃以上并保持1分钟以上,能够有效杀死致病菌且口感符合标准要求。

CCP 3 根据金属探测器的最高检出精度、客户对该产品的异物要求可能出现的金属大小综合情况分析后确定每小时对金属检测器进行校验.六、 HACCP计划中的纠偏措施的确认1、原料控制(CCP1)的纠偏拒收无动物检疫合格证明、试检报告书的原料对于属于受污染的或来自于非受控区域、无供应商担保声明的原料由工场品管员汇报工场负责人及品管负责人后拒收并记录。

2、蒸煮(CCP2)的纠偏如果在检查杀菌工序运行参数时发现杀菌的温度、时间达不到规定要求时,要求立即停止生产。

对该批产品进行安全隔离,同时调整杀菌的温度、时间达到规定要求后才可继续生产。

低温类熟肉制品实施指南

低温类熟肉制品实施指南随着人们生活水平的提高,低温类熟肉制品逐渐成为人们日常生活中不可或缺的食品之一。

然而,由于低温类熟肉制品的制作过程复杂,存在一定的食品安全隐患。

为了确保消费者的食品安全和健康,制定一份低温类熟肉制品实施指南势在必行。

本文将从原料选择、加工工艺、储存与运输等方面介绍低温类熟肉制品的制作流程和注意事项。

一、原料选择低温类熟肉制品的质量和口感受原料的影响较大,因此,在制作低温类熟肉制品时,首先要选择新鲜、优质的原料。

原料宜选择肌肉组织丰满、纹理清晰、带有一定的脂肪纹理的猪肉、牛肉或鸡肉等。

同时,为了确保食品安全,应尽量选择没有使用过抗生素和激素的动物肉类。

二、加工工艺低温类熟肉制品的加工工艺主要包括腌制、杀菌、熟化等环节。

首先,将选好的肉类进行腌制,添加适量的盐、糖、香料、酱油等调味品,腌制的时间根据产品的要求灵活调整。

然后,将腌制好的肉类进行杀菌处理,以杀灭潜藏在肉类中的病原菌和细菌,确保食品的微生物安全。

最后,通过低温熟化的处理,使肉类达到口感鲜嫩、肉质紧实的效果。

三、储存与运输低温类熟肉制品的储存和运输至关重要,直接关系到产品的品质和食品安全。

在储存方面,低温类熟肉制品应存放在恒温调节的冷藏环境中,避免温度波动和交叉污染。

同时,要保持通风、干燥的环境,避免霉变和变质。

在运输环节,应选择运输工具和设备符合食品卫生要求,并确保温度稳定,避免在运输过程中产生质量损失或食品安全隐患。

四、食品安全控制在整个低温类熟肉制品的制作过程中,食品安全控制至关重要。

首先,要加强供应原料的追溯管理,确保原料的来源可追溯,并严禁使用不合格原料。

其次,在加工过程中,严格控制生产线上的卫生标准,确保加工环境洁净,操作员具备相应的卫生知识和操作技能。

此外,对加工设备进行定期清洗、消毒,防止交叉污染。

最后,在成品出厂前进行抽样检测,确保产品达到卫生安全标准。

总结:低温类熟肉制品的制作是一项复杂而繁琐的过程,涉及到原料选择、加工工艺、储存与运输等多个环节。

HACCP 体系在出口低温类熟肉制品生产中的应用

菌、金黄色葡萄球菌 等污染

煮制

生物性:致病菌(单 是

增李斯特杆菌、沙门

氏菌、金黄色葡萄球 菌等)残存

冷却

生物性:致病菌(产 是

气荚膜梭菌、肉毒芽

孢杆菌等)繁殖

包装

生物性:致病菌单增 否 李斯特杆菌等污染

成品储运 生物性:致病菌单增 否

李斯特杆菌等繁殖

宰杀过程中可能存在致 1、供应商提供合格证明材料(检验 是

表 2 危害分析表

加工步骤 潜在的危害

是 否 对第三栏的判断依据 显著

防止显著危害的控制措施是什么

是否 为 CCP

原料验收 生 物 性 ; 致 病 菌 单 是

增李斯特杆菌、沙门 氏菌、金黄色葡萄球

菌等污染

化学性:药物残留,是

如磺胺、沙星、氯霉 素等

原料清洗 生物性:致病菌单增 否

李斯特杆菌、沙门氏

消除或降低至可接受水平的特点。鉴于原料安全卫生的重要作用,确定原料验收为关键控制

点。

4.2 CCP2—煮制

低温类熟肉制品生产因加工周期较长等原因,被微生物污染的几率很大。煮制是利用加

热及保持一定的时间来消除原料带入及加工过程中污染的生物危害,在此工序之后,再没有

工序可以控制病原性微生物残存,如果中心温度和时间控制不当可能造成致病菌的残留。因

表 1 生产主要工艺流程图

包材验收 包材消毒

原料验收 原料清洗 加热煮制 冷却 包装 成品储运

3 危害分析表 该企业白煮鸡生产工艺采用较低的杀菌温度进行巴氏杀菌,即原料冰鲜鸡(0 - 4℃),

低温煮制(7 5 - 8 0℃),将鸡肉中心温度达到(68 - 72℃)保持 30min 以上,迅速冷却 至(0 -4℃),成品低温运输、销售(0 -4℃),加工过程不添加其他辅料。通过对白煮鸡主 要工艺的分析,确定食品安全危害的来源主要有以下几方面:原料肉中药物残留超标和带入 致病菌;煮制温度、时间控制不当,导致致病菌存活或繁殖;冷却时间过长导致致病菌(肉 毒芽孢杆菌等)的残存。具体详见危害分析表(见表 2)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

低温类熟肉制品HACCP实施指南

1 适应范围

1.1 本指南为低温类熟肉制品生产企业建立HACCP食品安全保障体系提供指导,同时作为卫生监督机构对低温类熟肉制品生产企业进行HACCP系统评价的主要考核标准。

1.2 本HACCP应用指南适用于定型包装的低温类熟肉制品。

指南中提供的工作模式亦可应用于工艺过程类似、危害及关键控制点等方面几乎相同的其他产品。

对于加工工艺稍有不同的产品,可在此工作模式的基础上添加或更改部分内容,以确保HACCP模式适用于目标产品。

2 前提条件

2.1符合良好操作规范(GMP)

低温类熟肉制品生产企业必须符合《熟肉制品厂良好生产规范》要求,以确保熟肉制品生产企业具备良好的生产设备,合理的生产过程、完善的质量管理和严格的检测系统,是实施HACCP食品安全保障体系的基本前提条件。

2.2建立卫生标准操作程序(SSOP)

2.2.1熟肉制品生产企业必须根据《熟肉制品厂良好生产规范》、低温类熟肉制品生产工艺和生产实际情况,建立完善的卫生标准操作程序,按GMP要求实施文件化,并严格执行。

2.2.2具体应包括但不仅限于以下方面

2.2.2.1水的安全

2.2.2.2食品接触表面的清洁和卫生

2.2.2.3防止交叉污染

2.2.2.4洗手、手消毒和卫生间设施的维护

2.2.2.5防止食品、食品包装材料、食品接触表面掺入其它有害物

2.2.2.6有毒化合物的标识、贮存和使用

2.2.2.7员工健康状况的控制

2.2.2.8害虫和鼠类控制

2.2.2.9结构和布局

2.2.2.10废物处理

2.2.3加工者必须有足够的频率在加工过程中对上述操作情况进行监控。

卫生监控记录须予以保持并进行评估。

卫生失控时必须及时地采取纠正措施。

如果卫生标准操作能控制危害,则不一定将控制包含在HACCP计划中。

2.3 HACCP知识的培训

2.3.1全面的HACCP知识普及培训

生产企业必须对所有员工进行HACCP基础知识的培训,以确保所有员工能够理解和正确执行HACCP中设计的程序。

2.3.2内部审核培训

生产企业必须对HACCP小组成员进行HACCP相关知识和相关法律法规、卫生规范及卫生标准的培训,以确保HACCP小组成员具备建立 HACCP食品安全保障体系的能力。

2.3.3培训和考核规范

培训内容应至少等同于卫生监督部门认可的标准教材,对于 HACCP小组成员的考核应满足卫生监督部门的要求。

2.4 不合格产品回收制度

必须建立文件化的程序以回收可能发生的不安全的产品。

回收程序必须能确保所有受影响的产品能够被识别和追溯。

回收程序必须包括:

●回收产品的有关信息(包括产品名称、生产日期、批次等);

●在什么情况下进行产品回收;

●所有相关方都能被通知到;

●回收产品的处理;

●必要时,考虑改进HACCP体系或工艺;

●符合相关适用法规的要求。

所发生的回收过程及程序必须记录。

2.5 消费者投诉处理制度

必须建立文件化的程序以处理消费者投诉,消费者投诉程序应包括:

●接收投诉和收集投诉产品的信息(标签、批次、生产日期等);

●调查投诉并与投诉消费者联系;

●对消费者投诉进行评估;

●必要时采取相应的措施(包括进行产品回收);

●消费者投诉和采取的措施应反馈到HACCP的验证活动,以利于

HACCP体系的改进。

3 实施步骤

3.1 组建HACCP工作小组

3.1.1企业应设立专门的HACCP工作小组。

小组成员由负责产品质量控制、生产管理、卫生管理、检验、产品研制、采购、仓储和设备维护各方面专业人员组成,质量管理者代表作为HACCP小组负责人。

3.1.2 HACCP工作小组的职责是制定、修改、监督实施及验证HACCP计划;

负责对企业的HACCP培训;负责编制HACCP管理体系的各种文件等工作。

3.1.3 HACCP工作小组的成员必须经过以下内容的培训:GMP、HACCP工作原理,本企业HACCP实施计划等。

3.2 产品描述

对产品的描述应包括产品所有关键特性,包括产品的主要成分,重要的产品性质,包装,贮运和贮藏条件,确定预期消费人群及消费方式等。

本模式在分析西式蒸煮类(如:三文治)、肉灌肠类(如:烤肠)的基础上提出低温类熟肉制品产品描述。

3.3 绘制加工工艺流程图

HACCP工作小组在全面了解加工全过程的基础上绘制工艺流程图。

该流程图应包括产品加工的每一步骤。

本模式在对三文治、烤肠产品工艺绘制的基础上汇总提出了低温类熟肉制品工艺流程图示例。

3.4 危害分析

对每类产品的每一加工步骤进行详细的危害分析,以明确产品加工过程中存在的生物、化学和物理性危害,确定可以控制危害的措施。

危害分析应包括产品加工前、加工过程及出厂后的所有步骤。

危害的种类包括已经建立控制措施的、缺乏控制措施的和即将建立控制措施的危害。

3.5 确定关键控制点(CCP)

在危害分析的基础上确定关键控制点。

关键控制点是指使食品危害可以被防止、排除或减少到可接受水平的点、步骤和过程。

关键控制点应根据不同产品的特点、配方、加工工艺、设备、GHP和GMP的支持条件具体确定。

3.6 建立关键限值(CL)

对每一关键控制点列出对就应的关键限值。

关键限值应能确实表明CCP 是可控制的,并满足相关国家标准的要求。

关键限值通常用物理参数和可快速测定的化学参数。

本模式中凡未注明具体限值的根据生产单位产品特点和工艺要求自行确定。

3.7 建立控制程序

对每一个关键控制点确定监控措施和监控步骤以确保达到关键限值的要求。

监控程序应包括监控方法(如观察、仪器仪表测量等);监控频率(如每批、每小时);监控人员(如质管人员、操作者、化验员)。

3.8建立纠偏措施

针对关键限值发生偏离时,采取的纠正措施,以确保关键控制点重新受控。

纠偏措施应包括明确责任;将受影响的产品分别存放,直到确定了产品的安全检查性;采取纠偏措施,纠正引起偏离原因;采取纠偏措施,保证没有不安全的产品进入商业渠道;确定是否需要修改和改进HACCP计划,降低再次偏差发生的风险。

3.9 验证程序

为了确保HACCP系统处于准确工作状态中。

通过验证要明确:HACCP系统是否按HACCP计划进行,HACCP计划是否适合实际生产过程并且有效。

验证的内容包括:HACCP计划审查;CCP监控记录;纠偏措施记录;HACCP 记录文件审查;现场检查CCP控制是否正常;定期对半成品检验;消费者投放意见审查等。

验证应定期进行,采用的验证程序要写入HACCP计划。

在完成4.5~4.9工作后,编制工作计划表。

本模式提供低温类熟肉制品HACCP工作计划表。

3.10 建立记录保存系统

有效的记录保持系统是提供HACCP体系有效运行的证据,包括:危险分析描述;HACCP计划和制订计划的有关记录;关键控制点的监控记录;纠偏措施记录,验证记录。

这些记录必须含特定的信息;记录完整;写明记录时间;有操作者或观察者的签名;保存到规定的时间;随时可供审查。

对于低温类熟肉制品,应当记录的项目有:原料肉接受记录;包装材料接受记录;环境温度记录;温度计校正记录;辅料称量记录:计量器具管理记录;热加工记录;产品温度记录;冷却工艺记录;销售环节返回产品记录;纠偏措施记录。