填料吸收塔设计图(内有cad链接,点击图片即可打开cad)

填料吸收塔设计(附图)

填料吸收塔课程设计说明书专 业 化 学 制 药 班 级 制药061班 姓 名 X X X 班 级 序 号 49 指 导 老 师 X X 日 期 2008 – 5 – 18成 绩Xuzhou College of Industrial Technology目录前言 (2)水吸收丙酮填料塔设计 (2)一任务及操作条件 (2)二吸收工艺流程的确定 (2)三物料计算 (3)四热量衡算 (4)五气液平衡曲线 (5)六吸收剂(水)的用量Ls (5)七塔底吸收液浓度X1 (6)八操作线 (6)九塔径计算 (6)十填料层高度计算 (9)十一填科层压降计算 (13)十二填料吸收塔的附属设备 (13)十三课程设计总结 (15)十四主要符号说明 (16)十五参考文献 (17)十六附图 (18)前言塔设备是炼油、化工、石油化工等生产中广泛应用的气液传质设备。

根据塔内气液接触部件的形式,可以分为填料塔和板式塔。

板式塔属于逐级接触逆流操作,填料塔属于微分接触操作。

工业上对塔设备的主要要求:(1)生产能力大(2)分离效率高(3)操作弹性大(4)气体阻力小结构简单、设备取材面广等。

塔型的合理选择是做好塔设备设计的首要环节,选择时应考虑物料的性质、操作的条件、塔设备的性能以及塔设备的制造、安装、运转和维修等方面的因素。

板式塔的研究起步较早,具有结构简单、造价较低、适应性强、易于放大等特点。

填料塔由填料、塔内件及筒体构成。

填料分规整填料和散装填料两大类。

塔内件有不同形式的液体分布装置、填料固定装置或填料压紧装置、填料支承装置、液体收集再分布装置及气体分布装置等。

与板式塔相比,新型的填料塔性能具有如下特点:生产能力大、分离效率高、压力降小、操作弹性大、持液量小等优点。

水吸收丙酮填料塔设计一任务及操作条件①混合气(空气、丙酮蒸汽)处理量:12493/m h。

②进塔混合气含丙酮 2.34%(体积分数);相对湿度:70%;温度:35℃;③进塔吸收剂(清水)的温度25℃;④丙酮回收率:90%;⑤操作压力为常压。

重理工水吸收氨气填料吸收塔的课程设计(附图)

重庆理工大学化工原理课程设计说明书题目:水吸收氨过程填料吸收塔设计学生班级:学生姓名:学生学号:指导教师:化学化工学院2014 年06月 21 日目录第一章前言 (1)1.1 设计任务 (1)1.2 操作条件 (1)1.3 工作日 (1)1.4 厂址 (1)第二章设计方案概述 (1)2.1 流程说明 (1)2.2 填料方式的选择 (2)2.3 吸收剂的选择 (2)第三章吸收塔的工艺计算 (2)3.1 基础物性数据 (2)3.1.1 液相物性数据 (2)3.1.2 气相物性数据 (2)3.2 物料衡算,确定塔顶、塔底的气液流量和组成 (3)3.3 塔径的计算 (3)3.3.1塔径的计算 (3)3.3.2泛点率校核 (4)3.3.3填料规格校核 (4)3.3.4液体喷淋密度校核 (5)3.4 填料层高度计算 (5)3.4.1传质单元高度计算 (5)3.4.2填料层高度的计算 (7)3.5 填料层压降的计算 (7)第四章填料塔附属高度及其附件 (8)4.1塔附属高度的计算 (8)4.2液体分布器的选择与计算 (8)4.2.1 液体分布器的选择 (8)4.2.2 液体分布器布液能力的计算 (8)4.3其他附属塔内件 (9)计算结果汇总 (9)结束语 (10)参考文献 (10)第一章设计任务1.1、设计任务试设计一座填料吸收塔,用于脱除混于空气中的氨气。

混合气体的处理量为(2.2×107+8.0×106)Nm3/a(约4167 m3/h)。

混合气体中含氨5%(体积分数),要求回收率为99%,采用清水进行吸收,吸收剂用量自定。

设计基础数据:20℃下氨在水中的溶解度系数为 H = 0.725 kmol/ (m3.kPa);其它物性数据可查有关手册1.2、操作条件操作压力:常压;操作温度:20 ℃填料类型:选用聚丙烯阶梯环填料,填料规格自选。

1.3、工作日每年300天,每天24小时连续运行。

填料吸收塔工艺设计框

填料吸收塔工艺设计框①n=0.6~0.8水吸收丙酮填料吸收塔1、设计用水吸收丙酮常压填料塔,其任务及操作条件。

(1)混合气(空气,丙酮,蒸气)处理量1000m/h。

(2)进塔混合气含丙酮体积分数1.65%,相对温度70%,温度35%。

(3)进塔吸收剂(清水)的温度25%。

(4)丙酮回收率82%。

(5)操作压力为常压操作。

2、吸收工艺流程的确定采用常规逆流操作流程,流程说明从略3、物料计算(1)进塔气体中各组分含量近似取塔平均操作压 混合气量n=1000× 273 kmol/h 273+35混合气体中丙酮含量n=39.57*0.0165=0.65kmol/h M=0.56*58=37.7kg/h 查附录(化工原理),35C 饱和水蒸汽压强为5623.4Pa ,则每Kmol 相对温度为70%的混合气体中含水蒸汽量。

/Kmol (空气+丙酮)=1.54(Kmol/h ) m=1.54×18=27.72 (Kg/h )混合气体中空气量n=39.57-0.65-1.54=37.38 (Kmol/h ) m=37.38×29=1084.02 (Kg/h ) (2)混合气体进出塔(物质的量)组成 已知:y 1=0.0165 Y 2=0.003(3)混合气体进出塔(物质的量)组成若将气体与水蒸气视为惰性气体,则惰性量n=37.38+1.542=38.92(Kmol/h ) m=1084.02+27.72=1111.74(Kg/h )Y 丙酮/ KmolY =0.003 Kmol/h 丙酮/ Kmol (4×(1-0.82)=39.037(Kmol/h )M=1111.74+37.7×0.18=1118.53(Kg/h ) 4、热量衡算热量衡算为计算液相对温度的变化,以判断是否为等温吸收过程,假设丙酮溶于水放出的热量全部被水吸收,且本略气相温度变化及塔的散热损失(塔的保温良好)查于(化工工艺算图)常用物料物性数据。

填料吸收塔设计

山东农业大学环境工程原理课程设计题目清水吸收二氧化硫填料吸收塔的设计学院资源与环境学院专业班级环境工程09级学生姓名XXXX学生学号********指导教师孙老师2011年12月28 日第一章前言.............................................................................................................................. - 1 - 第一节填料塔的主体结构与特点.................................................................................. - 1 - 第二节填料塔的设计任务及步骤.................................................................................. - 1 - 第三节填料塔设计条件及操作条件.............................................................................. - 2 - 第二章吸收塔主体设计方案的确定........................................................................................ - 2 - 第一节吸收剂选择.......................................................................................................... - 2 - 第二节填料的类型与选择.............................................................................................. - 2 - 第三章吸收塔的工艺计算................................................... - 3 -第一节基础物性数据...................................................................................................... - 3 -一、液相物性数据...................................................................................................... - 3 -二、气相物性数据...................................................................................................... - 3 -三、气液相平衡数据.................................................................................................. - 4 -第二节物料衡算.............................................................................................................. - 4 - 第四章填料塔的工艺尺寸的计算............................................................................................ - 5 - 第一节填料塔直径的计算............................................... - 5 -一、确定空塔气速.................................................................................................... - 5 -二、塔径计算:.......................................................................................................... - 6 -三、塔径校核.............................................................................................................. - 6 -第二节传质单元的计算.................................................................................................... - 8 -一、传质单元数计算.................................................................................................. - 8 -二、传质单元高度计算.............................................................................................. - 8 -第三节高度的计算.......................................................................................................... - 11 -一、填料层高度的计算............................................................................................ - 11 -二、塔附属高度的计算............................................................................................ - 12 -第四节填料层压降的计算.............................................................................................. - 12 - 第五章塔内件设计........................................................................................................ - 14 - 第一节液体分布器计算................................................................................................ - 14 -一、液体分布器........................................................................................................ - 14 -二、布液孔数............................................................................................................ - 14 -第二节填料塔内件的选择............................................................................................ - 14 -一、液体分布器........................................................................................................ - 14 -二、液体再分布器.................................................................................................... - 15 -三、填料支撑板...................................................................................................... - 15 -四、填料压板与床层限制板.................................................................................... - 16 -五、气体进出口装置与排液装置............................................................................ - 16 - 主要参考文献.............................................................. - 16 -附录一:工艺设计计算结果汇总............................................. - 17 -附录二:主要符号说明............................................................................................................ - 18 - 附录三:二氧化硫填料塔设计图(单位:mm).................................................................... - 20 -第一章前言第一节填料塔的主体结构与特点结构:图1-1 填料塔结构图填料塔不但结构简单,且流体通过填料层的压降较小,易于用耐腐蚀材料制造,所以她特别适用于处理量肖,有腐蚀性的物料及要求压降小的场合。

吸收氨过程填料塔的设计、吸收塔设计(完整版)

取操作液气比为

3.2

3.2.1

采用Eckert通用关联图[1]计算泛点气速。

气相质量流量为

液相质量流量可近似按纯水的流量计算

Eckert通用关联图的横坐标为

查Eckert通用关联图得

选用DN50塑料阶梯环

查散装填料泛点填料因子平均值表[1]得

取

由

圆整塔径,取D=2.2m

泛点率校核:

(在允许范围内)

填料规格校核:

填料塔的液泛气速主要取决于支承板与第一层填料之间的有效空隙率的大小。有效空率降低的原因,除与填料形式有关外,更取决于支承板的结构。

常用的填料支承板大体可分为两类,一ห้องสมุดไป่ตู้为气液逆流通过的平板型支承板,板上有筛孔或为栅板式,另一类为气体喷射型支承板。

图4.2填料支撑板

本设计选用梁式气体喷射型支承板。其结构强度好,装卸方便,可提供大于塔截面的自由截面,且允许气液负荷较大,采用气液分道,既有利于气体的均匀分配,又避免了液体在板上聚集[2]。

2.

操作温度:20℃

操作压力:常压

2.

填料的选择包括填料类型、规格、材质等选择填料的类型有拉西环、鲍尔环、阶梯环、弧鞍填料、矩鞍填料、环矩鞍填料、球形填料,花环填料、金属丝网波纹填料等。对比得阶梯环综合性能较好(可增加填料间的空隙,有利于传质效率的提高)。

填料吸收塔cad画图

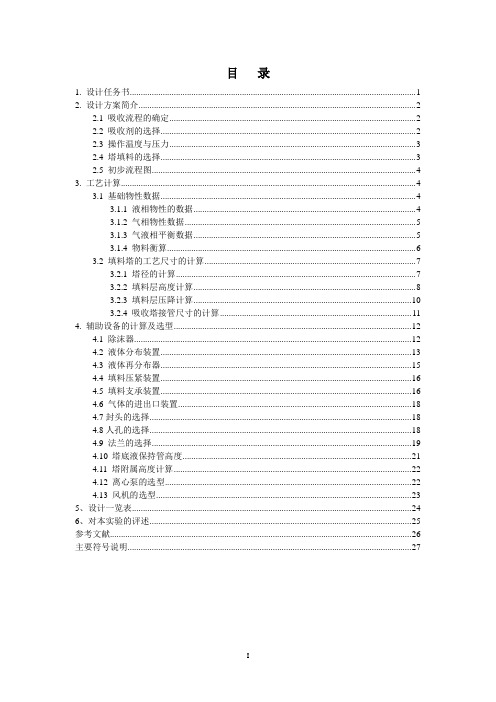

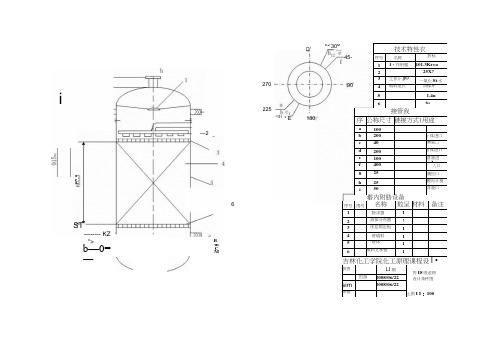

—26STB mC Mio§225°O'27018021°vE8,230M45-90技术特性衣序号名称折标11•作用强101.3Kr>a 225X?3工作介J® 一氧化St 水 4 填料里式阶梯环S1.4n66・接管我序号 公称尺寸 链接方式|用途 a 100b 200 r 体进口c 40测温□ d 200 n 体进|| e 100 贫液进「】 f 400入口 8 25測压口 h 25 腴向计接「 i50丼液口塔内附胁设备-------- KZ c >b —0= ―序号图号名称 数呈 材料 备注 1除沫器 12 液体分布器 ! 3床层限定板 14 塔填料 15 塔体 16填料支承板1吉林化工学院化工原理课程设丙IS 吸收塔 设计条杵图职贵LI 期田游2008/06/22 sim2008/06/22审核I I : 100序号名称指标1操作压力101. 3kPa 2操作温度25C3工作介质变换气4填料类型塑料阶梯环5塔径 1.1m6填料高度7.4m技术特性表符号公称尺寸用途a235富液出口b150进气口c80测湿口d150排气口e40测压口f235吸收液入口g450人孔h40液面计接口•175排液口接管表in1WistW13kP 』t?ac II •mt仁沆* I LMM讪LO.Br. BMl< »7m<fx•1 i . •.Illa 1 n 仃 丄V Vb L» 2 V・IM 「J 40d.和’e100化0ASA册I i t h :■ 1•W5 M •J /♦V<ll •M.CKHp i«-U ■ • • .►4# • •$ »kftilltt3 tIH tlJUAfiiil•S Mk«3Hf«hKttw■诃II It# A。

Φ1600 SO2填料吸收塔设计(碟形封头)

Φ1600 SO2填料吸收塔设计(碟形封头)1.毕业设计(论文)的主要内容及基本要求塔体内径:1600mm 设计压力:0.8MPa工作温度:25℃塔高;12500mm偏心质量:2500kg 偏心距离: 1600mm介质:二氧化硫、焦炉气、吸收液等液体密度: 998.2kg/m3液体表面张力:940896kg/h2 气体密度:1.257kg/m3气体流量:5000m3/h 混合气体粘度:0.065kg/(m.h)场地类别:Ⅱ基本风压:3000N/m2地震强度:82.指定查阅的主要参考文献及说明①GB150—98《钢制压力容器》以及《相关标准》②《机械制图》,清华大学出版社③《塔设备设计》③《材料与零部件》,《化工设计手册》编写组,上海人民出版社3.进度安排设计(论文)各阶段名称起止日期1 资料收集,阅读文献,完成开题报告3月2 日至3月25日2 完成所有结构设计和设计计算作3月26日至4月21日3 完成所有图纸绘制4月22日至5月22日四川理工学院毕业论文4 完成设计说明书及图纸的修改5月23日至6月1日5 答辩准备和毕业答辩6月2 日至6月10日摘要填料塔是塔设备的一种。

塔内填充适当高度的填料,以增加两种流体间的接触表面。

例如应用于气体吸收时,液体由塔的上部通过分布器进入,沿填料表面下降。

气体则由塔的下部通过填料孔隙逆流而上,与液体密切接触而相互作用。

结构较简单,检修较方便。

广泛应用于气体吸收、蒸馏、萃取等操作。

填料塔是以塔内的填料作为气液两相间接触构件的传质设备。

填料塔的塔身是一直立圆筒,底部装有填支承板,填料以乱堆或整砌的方式放置在支承板上。

填料的上方安装填料压板,以防被上升气流吹动。

液体从塔顶经液体分布器喷淋到填料上,并沿填料表面流下。

气体从塔底送入,经气体分布装置(小直径塔一般不设气体分布装置)分布后,与液体呈逆流连续通过填料层的空隙,在填料表面上,气液两相密切接触进行传质。

填料塔具有生产能力大,分离效率高,压降小,持液量小,操作弹性大等优点。

《填料吸收塔》课件

定期对填料吸收塔进行检查,包 括塔体、填料、管道等部位,确

保无损坏和堵塞。

清洗与更换填料

根据需要,定期清洗填料并更换损 坏或流失的填料,保持填料吸收塔 的性能。

保养润滑

定期对填料吸收塔的轴承、链条等 运动部件进行润滑保养,保证正常 运行。

05

填料吸收塔的案例分析

BIG DATA EMPOWERS TO CREATE A NEW

ERA

某化工厂的填料吸收塔设计

总结词

工艺流程优化

详细描述

该化工厂的填料吸收塔设计重点考虑了工艺流程的优化,通过合理的塔内件配 置和填料类型选择,实现了高效的气液传质和分离效果,降低了能耗和物耗。

Hale Waihona Puke 某炼油厂的填料吸收塔应用总结词:尾气处理

详细描述:该炼油厂的填料吸收塔主要用于尾气处理,通过吸收剂的循环利用,有效脱除了尾气中的有害气体,降低了对环 境的污染,同时提高了资源利用率。

液体分布

液体在填料吸收塔的入口处均匀 分布,确保与气体的良好接触。

传质过程

气体通过填料层时,与液体发生 传质过程,实现气体的吸收。

液体收集

吸收后的液体在塔底集液区汇集 ,再循环使用。

填料吸收塔的效率影响因素

液体流量

液体流量的大小直接影 响填料吸收塔的处理能

力和效率。

气体流量

气体流量对塔内气液接 触和传质过程有重要影

填料层高度应根据工艺要求、气体流量、填料特性等因素综合考虑,通过实验确 定最佳高度。

填料吸收塔的流体力学设计

流体力学设计应考虑气体的流动特性和传质效率。气体的流 动特性与塔内流体的流速、压强、温度等因素有关,传质效 率与气体的流量、填料的比表面积、润湿性能等因素有关。

过程设备设计课程设计(填料吸收塔)

第一章塔内件的选型 (2)1.2 液体分布器的选型 (3)1.3 液体再分布器 --—升气管式液体再分布器 (5)1.4 填料支承装置 --- 驼峰支撑 (6)1.6气体和液体的进出口装置设计........................................................................1.6.1 气体和液体的进出口直径的计算........................................................1.7 接管法兰尺寸...................................................................................................1.8塔体人孔设置及选型........................................................................................1.9裙座的选择........................................................................................................1.11 开孔补强.........................................................................................................1.11.1接管补强...............................................................................................1.11.2人孔补强............................................................................................... 第二章填料塔的机械设计............................................................................................2.1 填料塔机械设计简介.......................................................................................2.2塔机械性能设计基本参数................................................................................2.2.1 塔设计地区状况....................................................................................2.2.2 塔的设计参数......................................................................................2.2.3 塔的危险截面的确定............................................................................2.3按设计压力计算塔体和封头的壁厚................................................................2.4设备质量载荷的计算........................................................................................m .......................................................................2.4.1 塔壳体和裙座质量01m .............................................................................2.4.2 塔内填料的质量022.4.3 平台扶梯的质量m .............................................................................032.3.4 操作时物料的质量m .........................................................................042.4.4 塔附件的质量........................................................................................2.4.5 塔设备各种质量....................................................................................2.5风载荷与风弯矩的计算....................................................................................2.4.1 塔设备的分段........................................................................................2.4.2 各段的风载荷........................................................................................2.5.3 危险截面风弯矩M.............................................................................w2.6 危险截面的地震载荷M................................................................................E2.7各项载荷引起的轴向应力................................................................................σ............................................................2.7.1设计压力引起的轴向拉应力1σ............................................................2.7.2操作质量引起的轴向压应力2σ................................................................2.7.3最大弯矩引起的轴向应力32.8塔体和裙座强度与稳定性校核........................................................................2.9吊装时应力校核................................................................................................2.10基础环设计......................................................................................................2.11基础环的厚度计算..........................................................................................2.12 地脚螺栓选取.................................................................................................第四章塔内件的选型4.1 除雾沫装置的选择 --—全径型丝网除沫器图4-1: 径型丝网除沫器1.标准 HG/T 216182.型号 HG/T 21618 丝网除沫器X1600-150 SP 321/3213.技术要求:1.网块采用气液过滤网平铺成型,平铺时应交叉叠放,一般交叉角为120º。

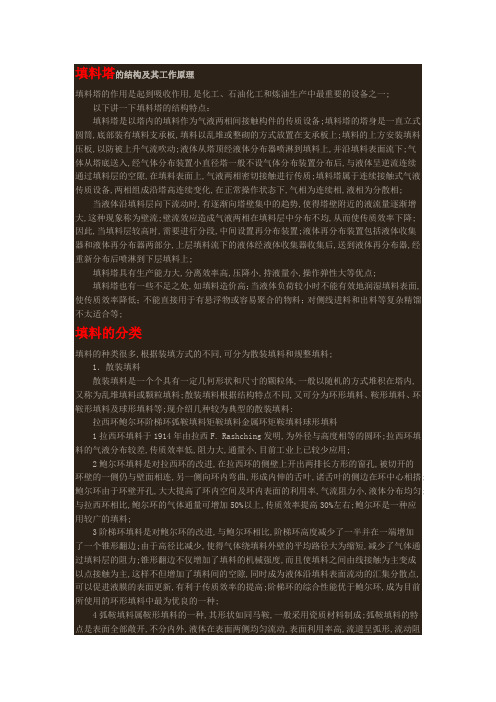

填料塔结构示意图

填料塔的结构及其工作原理填料塔的作用是起到吸收作用,是化工、石油化工和炼油生产中最重要的设备之一。

以下讲一下填料塔的结构特点:填料塔是以塔内的填料作为气液两相间接触构件的传质设备。

填料塔的塔身是一直立式圆筒,底部装有填料支承板,填料以乱堆或整砌的方式放置在支承板上。

填料的上方安装填料压板,以防被上升气流吹动。

液体从塔顶经液体分布器喷淋到填料上,并沿填料表面流下。

气体从塔底送入,经气体分布装置(小直径塔一般不设气体分布装置)分布后,与液体呈逆流连续通过填料层的空隙,在填料表面上,气液两相密切接触进行传质。

填料塔属于连续接触式气液传质设备,两相组成沿塔高连续变化,在正常操作状态下,气相为连续相,液相为分散相。

当液体沿填料层向下流动时,有逐渐向塔壁集中的趋势,使得塔壁附近的液流量逐渐增大,这种现象称为壁流。

壁流效应造成气液两相在填料层中分布不均,从而使传质效率下降。

因此,当填料层较高时,需要进行分段,中间设置再分布装置。

液体再分布装置包括液体收集器和液体再分布器两部分,上层填料流下的液体经液体收集器收集后,送到液体再分布器,经重新分布后喷淋到下层填料上。

填料塔具有生产能力大,分离效率高,压降小,持液量小,操作弹性大等优点。

填料塔也有一些不足之处,如填料造价高;当液体负荷较小时不能有效地润湿填料表面,使传质效率降低;不能直接用于有悬浮物或容易聚合的物料;对侧线进料和出料等复杂精馏不太适合等。

填料的分类填料的种类很多,根据装填方式的不同,可分为散装填料和规整填料。

1.散装填料散装填料是一个个具有一定几何形状和尺寸的颗粒体,一般以随机的方式堆积在塔内,又称为乱堆填料或颗粒填料。

散装填料根据结构特点不同,又可分为环形填料、鞍形填料、环鞍形填料及球形填料等。

现介绍几种较为典型的散装填料:拉西环?鲍尔环?阶梯环?弧鞍填料?矩鞍填料?金属环矩鞍填料?球形填料(1)拉西环填料于1914年由拉西(F. Rashching)发明,为外径与高度相等的圆环。

空气-丙酮混合 气填料吸收塔设计

第一章概述1.1吸收塔的概述气体吸收过程是化工生产中常用的气体混合物的分离操作,其基本原理是利用混合物中各组分在特定的液体吸收剂中的溶解度不同,实现各组分分离的单元操作。

实际生产中,吸收过程所用的吸收剂常需回收利用。

故一般来说,完整的吸收过程应包括吸收和解吸两部分。

在设计上应将两部分综合考虑,才能得到较为理想的设计结果。

作为吸收过程的工艺设计,其一般性问题是在给定混合气体处理量、混合气体组成、温度、压力以及分离要求的条件下,完成以下工作:(1)根据给定的分离任务,确定吸收方案;(2)根据流程进行过程的物料和热量衡算,确定工艺参数;(3)依据物料及热量衡算进行过程的设备选型或设备设计;(4)绘制工艺流程图及主要设备的工艺条件图;(5)编写工艺设计说明书。

1.2吸收设备的发展吸收操作主要在填料塔和板式塔中进行,尤以填料塔的应用较为广泛。

塔填料的研究与应用已取得长足的发展:鲍尔环、阶梯环、金属环矩鞍等的出现标志散装填料朝高通量、高效率、低阻力方向发展有新的突破;规整填料在工业装置大型化和要求高分离效率的情况下倍受重视,已成为塔填料的重要品种。

填料塔仍处于发展之中,今后的研究方向主要是提高传质效率,同时考虑填料的强度、操作性能及使用上的通用因素并综合环型、鞍型及规整填料的优点开发构型优越、堆积接触方式合理、流体在整个床层均匀分布的新型填料。

目前看来,填料的材质以陶瓷、金属、塑料为主,为满足化工生产温度和耐腐蚀要求,已开发了氟塑料制成的填料。

填料塔的发展,与塔填料的开发研究是分不开的。

除了提高原有填料的流体力学与传质性能外,还开发了效率高、放大效应小的新型填料。

加上塔填料本身具有压降小、持液量小、耐腐蚀、操作稳定、弹性大等优点,使填料塔开发研究达到了新的台阶。

1.3吸收过程在工业生产上应用化工生产中吸收操作广泛应用于混合气体的分离:(1)净化或精制气体,混合气体中去除杂质。

如用K2CO3水溶液脱除合成气中的CO2,丙酮脱除石油裂解气中的乙炔等。

水吸收氨过程填料吸收塔设计

设计题目3000Nm3/h含氨5%填料吸收塔的设计试设计一座填料吸收塔,用于脱出混于空气中的氨气。

混合气体的处理量为3000Nm3/h,其中含氨为5%(体积分数),采用清水进行吸收。

要求塔顶排放气体中含氨低于0.02%(体积分数)。

操作条件(1)操作压力101.33 kPa(常压);(2)操作温度20℃;(3)吸收剂用量为最小用量的1.9倍填料类型:选用聚丙烯阶梯环填料。

工作日:每年300天,每天24小时连续运行厂址:合肥设计内容(1)设计方案的说明及流程说明;(2)吸收塔的物料衡算;吸收塔的工艺尺寸计算;(3)填料层压降的计算;(4)液体分布器简要设计;(5)吸收塔接管尺寸计算;(6)绘制生产工艺流程图;(7)绘制吸收塔设计条件图;(8)绘制液体分布器施工图;(9)对设计过程的评述和有关问题的讨论。

目录第1章设计方案的简介......................................1.1选定塔型.............................................1.2确定填料吸收塔的具体方案.............................1.2.1装置流程的确定..................................1.2选择吸收剂...........................................1.3操作温度与压力的确定.................................1.3.1操作温度的确定..................................1.3.2操作压力的确定..................................第2章填料的类型与选择....................................2.1.1散装填料........................................2.1.2规整填料........................................2.2填料的选择...........................................2.2.1填料种类的选择..................................2.2.2填料规格的选择..................................2.2.3填料材质的选择.................................. 第3章填料塔工艺尺寸......................................3.1设计基础数据.........................................3.1.1液相物性数据....................................3.1.2气相物性数据....................................3.2.3气液相平衡数据..................................3.2.4物料衡算........................................ 第4章填料塔的工艺尺寸的计算..............................4.1塔径的计算...........................................4.2填料层高度计算.......................................4.3填料塔压降的计算..................................... 第5章液体分布器简要设计..................................5.1液体分布器...........................................5.2液体再分布器.........................................5.3 塔底液体保持管高度............................... 第6章吸收塔接管尺寸计算..................................6.1气体进料管...........................................6.3 离心泵的选型 ........................................6.4风机的选型........................................... 第7章塔体附件设计........................................7.1塔的支座.............................................7.2其他附件............................................. 附图1 填料塔工艺图 ........................................ 附图2 工艺流程图 .......................................... 附录1 吸收塔设计条件图.................................... 附录2 符号说明 ............................................ 附录3 设计一览表 .......................................... 附录4 Eckert通用关联图.................................... 参考文献...................................................第1章设计方案的简介1.1选定塔型塔器是关键设备,例如在气体吸收、液体精馏(蒸馏)、萃取、吸附、增湿中、离子交换等过程中都有体现。

填料塔结构示意图

填料塔的结构及其工作原理填料塔的作用是起到吸收作用,是化工、石油化工和炼油生产中最重要的设备之一;以下讲一下填料塔的结构特点:填料塔是以塔内的填料作为气液两相间接触构件的传质设备;填料塔的塔身是一直立式圆筒,底部装有填料支承板,填料以乱堆或整砌的方式放置在支承板上;填料的上方安装填料压板,以防被上升气流吹动;液体从塔顶经液体分布器喷淋到填料上,并沿填料表面流下;气体从塔底送入,经气体分布装置小直径塔一般不设气体分布装置分布后,与液体呈逆流连续通过填料层的空隙,在填料表面上,气液两相密切接触进行传质;填料塔属于连续接触式气液传质设备,两相组成沿塔高连续变化,在正常操作状态下,气相为连续相,液相为分散相;当液体沿填料层向下流动时,有逐渐向塔壁集中的趋势,使得塔壁附近的液流量逐渐增大,这种现象称为壁流;壁流效应造成气液两相在填料层中分布不均,从而使传质效率下降;因此,当填料层较高时,需要进行分段,中间设置再分布装置;液体再分布装置包括液体收集器和液体再分布器两部分,上层填料流下的液体经液体收集器收集后,送到液体再分布器,经重新分布后喷淋到下层填料上;填料塔具有生产能力大,分离效率高,压降小,持液量小,操作弹性大等优点;填料塔也有一些不足之处,如填料造价高;当液体负荷较小时不能有效地润湿填料表面,使传质效率降低;不能直接用于有悬浮物或容易聚合的物料;对侧线进料和出料等复杂精馏不太适合等;填料的分类填料的种类很多,根据装填方式的不同,可分为散装填料和规整填料;1.散装填料散装填料是一个个具有一定几何形状和尺寸的颗粒体,一般以随机的方式堆积在塔内,又称为乱堆填料或颗粒填料;散装填料根据结构特点不同,又可分为环形填料、鞍形填料、环鞍形填料及球形填料等;现介绍几种较为典型的散装填料:拉西环鲍尔环阶梯环弧鞍填料矩鞍填料金属环矩鞍填料球形填料1拉西环填料于1914年由拉西F. Rashching发明,为外径与高度相等的圆环;拉西环填料的气液分布较差,传质效率低,阻力大,通量小,目前工业上已较少应用;2鲍尔环填料是对拉西环的改进,在拉西环的侧壁上开出两排长方形的窗孔,被切开的环壁的一侧仍与壁面相连,另一侧向环内弯曲,形成内伸的舌叶,诸舌叶的侧边在环中心相搭;鲍尔环由于环壁开孔,大大提高了环内空间及环内表面的利用率,气流阻力小,液体分布均匀;与拉西环相比,鲍尔环的气体通量可增加50%以上,传质效率提高30%左右;鲍尔环是一种应用较广的填料;3阶梯环填料是对鲍尔环的改进,与鲍尔环相比,阶梯环高度减少了一半并在一端增加了一个锥形翻边;由于高径比减少,使得气体绕填料外壁的平均路径大为缩短,减少了气体通过填料层的阻力;锥形翻边不仅增加了填料的机械强度,而且使填料之间由线接触为主变成以点接触为主,这样不但增加了填料间的空隙,同时成为液体沿填料表面流动的汇集分散点,可以促进液膜的表面更新,有利于传质效率的提高;阶梯环的综合性能优于鲍尔环,成为目前所使用的环形填料中最为优良的一种;4弧鞍填料属鞍形填料的一种,其形状如同马鞍,一般采用瓷质材料制成;弧鞍填料的特点是表面全部敞开,不分内外,液体在表面两侧均匀流动,表面利用率高,流道呈弧形,流动阻力小;其缺点是易发生套叠,致使一部分填料表面被重合,使传质效率降低;弧鞍填料强度较差,容破碎,工业生产中应用不多;5矩鞍填料将弧鞍填料两端的弧形面改为矩形面,且两面大小不等,即成为矩鞍填料;矩鞍填料堆积时不会套叠,液体分布较均匀;矩鞍填料一般采用瓷质材料制成,其性能优于拉西环;目前,国内绝大多数应用瓷拉西环的场合,均已被瓷矩鞍填料所取代;6金属环矩鞍填料环矩鞍填料国外称为Intalox是兼顾环形和鞍形结构特点而设计出的一种新型填料,该填料一般以金属材质制成,故又称为金属环矩鞍填料;环矩鞍填料将环形填料和鞍形填料两者的优点集于一体,其综合性能优于鲍尔环和阶梯环,在散装填料中应用较多;7球形填料一般采用塑料注塑而成,其结构有多种;球形填料的特点是球体为空心,可以允许气体、液体从其内部通过;由于球体结构的对称性,填料装填密度均匀,不易产生空穴和架桥,所以气液分散性能好;球形填料一般只适用于某些特定的场合,工程上应用较少;除上述几种较典型的散装填料外,近年来不断有构型独特的新型填料开发出来,如共轭环填料、海尔环填料、纳特环填料等;工业上常用的散装填料的特性数据可查有关手册;2.规整填料规整填料是按一定的几何构形排列,整齐堆砌的填料;规整填料种类很多,根据其几何结构可分为格栅填料、波纹填料、脉冲填料等;1格栅填料是以条状单元体经一定规则组合而成的,具有多种结构形式;工业上应用最早的格栅填料为木格栅填料;目前应用较为普遍的有格里奇格栅填料、网孔格栅填料、蜂窝格栅填料等,其中以格里奇格栅填料最具代表性;格栅填料的比表面积较低,主要用于要求压降小、负荷大及防堵等场合;2波纹填料目前工业上应用的规整填料绝大部分为波纹填料,它是由许多波纹薄板组成的圆盘状填料,波纹与塔轴的倾角有30°和45°两种,组装时相邻两波纹板反向靠叠;各盘填料垂直装于塔内,相邻的两盘填料间交错90°排列;波纹填料按结构可分为网波纹填料和板波纹填料两大类,其材质又有金属、塑料和陶瓷等之分;金属丝网波纹填料是网波纹填料的主要形式,它是由金属丝网制成的;金属丝网波纹填料的压降低,分离效率很高,特别适用于精密精馏及真空精馏装置,为难分离物系、热敏性物系的精馏提供了有效的手段;尽管其造价高,但因其性能优良仍得到了广泛的应用;金属板波纹填料是板波纹填料的一种主要形式;该填料的波纹板片上冲压有许多f5mm 左右的小孔,可起到粗分配板片上的液体、加强横向混合的作用;波纹板片上轧成细小沟纹,可起到细分配板片上的液体、增强表面润湿性能的作用;金属孔板波纹填料强度高,耐腐蚀性强,特别适用于大直径塔及气液负荷较大的场合;金属压延孔板波纹填料是另一种有代表性的板波纹填料;它与金属孔板波纹填料的主要区别在于板片表面不是冲压孔,而是刺孔,用辗轧方式在板片上辗出很密的孔径为0.4~0.5mm小刺孔;其分离能力类似于网波纹填料,但抗堵能力比网波纹填料强,并且价格便宜,应用较为广泛;波纹填料的优点是结构紧凑,阻力小,传质效率高,处理能力大,比表面积大常用的有125、150、250、350、500、700等几种;波纹填料的缺点是不适于处理粘度大、易聚合或有悬浮物的物料,且装卸、清理困难,造价高;3脉冲填料是由带缩颈的中空棱柱形个体,按一定方式拼装而成的一种规整填料;脉冲填料组装后,会形成带缩颈的多孔棱形通道,其纵面流道交替收缩和扩大,气液两相通过时产生强烈的湍动;在缩颈段,气速最高,湍动剧烈,从而强化传质;在扩大段,气速减到最小,实现两相的分离;流道收缩、扩大的交替重复,实现了“脉冲”传质过程;脉冲填料的特点是处理量大,压降小,是真空精馏的理想填料;因其优良的液体分布性能使放大效应减少,故特别适用于大塔径的场合;。

毕业设计--- 空气-丙酮混合气填料吸收塔设计

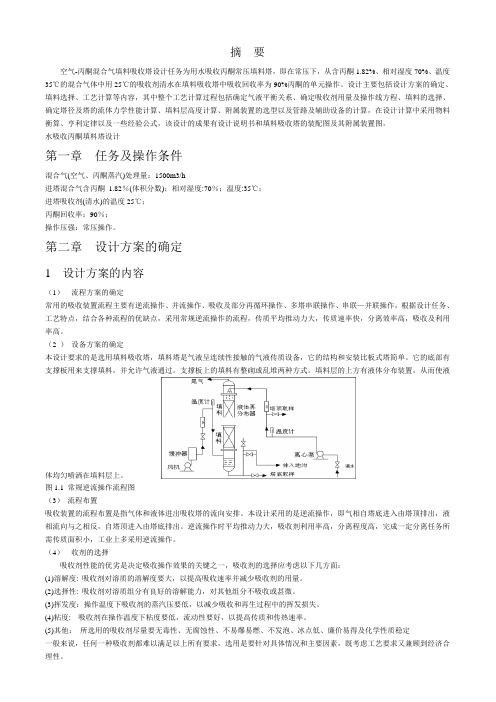

摘要空气-丙酮混合气填料吸收塔设计任务为用水吸收丙酮常压填料塔,即在常压下,从含丙酮1.82%、相对湿度70%、温度35℃的混合气体中用25℃的吸收剂清水在填料吸收塔中吸收回收率为90%丙酮的单元操作。

设计主要包括设计方案的确定、填料选择、工艺计算等内容,其中整个工艺计算过程包括确定气液平衡关系、确定吸收剂用量及操作线方程、填料的选择、确定塔径及塔的流体力学性能计算、填料层高度计算、附属装置的选型以及管路及辅助设备的计算,在设计计算中采用物料衡算、亨利定律以及一些经验公式,该设计的成果有设计说明书和填料吸收塔的装配图及其附属装置图。

水吸收丙酮填料塔设计第一章任务及操作条件混合气(空气、丙酮蒸汽)处理量:1500m3/h进塔混合气含丙酮 1.82%(体积分数);相对湿度:70%;温度:35℃;进塔吸收剂(清水)的温度25℃;丙酮回收率:90%;操作压强:常压操作。

第二章设计方案的确定1 设计方案的内容(1)流程方案的确定常用的吸收装置流程主要有逆流操作、并流操作、吸收及部分再循环操作、多塔串联操作、串联—并联操作,根据设计任务、工艺特点,结合各种流程的优缺点,采用常规逆流操作的流程,传质平均推动力大,传质速率快,分离效率高,吸收及利用率高。

(2 )设备方案的确定本设计要求的是选用填料吸收塔,填料塔是气液呈连续性接触的气液传质设备,它的结构和安装比板式塔简单。

它的底部有支撑板用来支撑填料,并允许气液通过。

支撑板上的填料有整砌或乱堆两种方式。

填料层的上方有液体分布装置,从而使液体均匀喷洒在填料层上。

图1.1 常规逆流操作流程图(3)流程布置吸收装置的流程布置是指气体和液体进出吸收塔的流向安排。

本设计采用的是逆流操作,即气相自塔底进入由塔顶排出,液相流向与之相反,自塔顶进入由塔底排出。

逆流操作时平均推动力大,吸收剂利用率高,分离程度高,完成一定分离任务所需传质面积小,工业上多采用逆流操作。

(4)收剂的选择吸收剂性能的优劣是决定吸收操作效果的关键之一,吸收剂的选择应考虑以下几方面:(1)溶解度: 吸收剂对溶质的溶解度要大,以提高吸收速率并减少吸收剂的用量。

湿法填料式吸收塔脱硫塔设计

湿法脱硫塔设计一般吸收塔的结构如下图2-2:图2-2填料料式吸收塔结构示意图1—气体出口;2—液体分布器;3—壳体;4—人孔;5—支承与液体分布器之间的中间加料位置;6—壳体连接法兰;7—支承条;8—气体入口;9—液体出口;10—防止支承板堵塞的整砌填料;11—液体再分布器;12—液体入口包括塔体(筒体,封头)、填料、填料支承、液体分布器、除雾器等。

5.4.1引言根据前人的研究成果,我们可得出以下结论[11]: (1)萘醌法用于脱除沼气中硫化氢时,对吸收液的组成进行适当改进,可以使脱硫率达到99 %〜99.5 %(2)吸收和再生操作都可以在常温、常压下进行。

(3)吸收液的适宜配方为:Na2CO3为2.5 % ,NQS 浓度为1.2 mol/m3 ,FeCb 浓度为1.0 % ,EDTA 浓度为0.15 % 液相pH 值8.5〜8.8,吸收操作的液气比(L/ m3)为11〜12[3]。

5.4.2吸收塔的设计(分子栏目)(1号图1张)根据前期计算沼气产气量为60.83 m3沼气/h0设定沼气的使用是连续性的,缓冲罐设置成容纳日产气量的1/12,为121.66 m 3; 吸收塔处理能力121.66 m 3沼气/h在沼气成分中甲烷含量为 55%〜70%[12]、二氧化碳含量为28%〜44%、,因 此近似计算沼气的平均分子密度为 1.221 kg/ m 3,惰性气(CH4、CO2)的平均 分子量为 25.8,混合气量的重量流速为121.66 1.221 9.8〜1456kgf/h,硫化氢平 均含量为0.6%,回收H 2S 量为99%。

1.浓度计算硫化氢总量硫化氢吸收量惰气量硫化氢在气相进出口的摩尔比为:丫仁 0257 =0.004458.58硫化氢在进口吸收剂中的浓度为 X 2=0 设出口吸收剂中硫化氢浓度为8%,则硫化氢在出口吸收剂中的摩尔比 X 仁◎口7 =0.009292/18由此可计算出吸收剂的用量:1456 0.006 =8.736kgf/h ,8736 =0.257kmol/h348.736 0.99=8.649 kgf/h ,8649 =0.254 kmol/h341520-8.736=1511.26 kgf/h,Y2=L m =V 丫1 -丫2x1_x2=58.58kgf/h根据混合气的物性算得:气相重度v=5.2kgf/m3硫化氢在气相中的扩散系数:DG=0.0089 m2/h一 3液相重度L =998kgf/m ;液相粘度叽=7.85 10'kgf?s/m表面张力匚=0.0066kgf/m;溶剂在填料表面上的临界表面张力二c =0.0034kgf/m2.塔径计算气相平均重量流率1456 1456 -8.649=1451.68 kgf/h 液相平均重量流率498.6 498.6 8.649 ‘=502.92 kgf/hV= D2 u4(2-1)V=121.66 m3沼气/h=0.0338 m3沼气/s , u 取0.5m/s;所以,代入式(2-1)中得3 14 2121.66 D 0.54得D=0.293m ,取D=0.3m3.填料高度计算填料高度Z=H OG*N OG⑷传质单元数:用近似图解法求得:N OG=4.25(1)因H2S在吸收剂中的溶解过程,可看作气膜控制过程,按传质系数公式得:1=3.01kmol/ m 2 h*at=0.8793600 0.785 0.45 0.45,/36001G g *2%g丿< ?vDG丿Bad /k G RT aD G(2-2)式中B —常数,对一般填料a —填料比表面积% —气相粘度d —填料尺寸,选用25mm 金属矩鞍环V—气相重度B=5.23D G —硫化氢在气相中的扩散系数1451.68 Gv=2=5.71kg/m s3600 x 0.785 x0.325.710.7, [=197.22<194心.58"0 汉 9.81 丿'36001G gI ;'vD G1勺600".58"0入9.81仁1.065.2 0.0089k G 二a D G BG V0.7RTa%g36001Gg f< \D G 丿194 x 0 00895.23 197.22 1.06 0.0425 0.082 3252Z05G L x a0.879^194 z°5 9982 9.81=1.741502.92⑵ G L =zx.0.75广0.0034 j<0.0066 丿= 1.194a w=194{1-exp[-1.45 0.608 1.194 1.741 0.144 ]}=44.998m 2 /m 3Ky=ky=Pk G =11.53 3.01=34.70kmol 加 h填料高度:Z = H * Ng = 0.53 4.25 = 2.25 m考虑到填料塔上方还要安装液体分布器和除雾器等设备,选取填料塔高度 为 4.0m 。

二氧化硫填料吸收塔设计

关键词吸收;填料塔;二氧化硫

Abstract

Absorption is the use of the components in the mixed gas solubility in the liquid to separate the gaseous homogeneous mixture differences in a unit operation. Mainly used in chemical production raw gas purification,recycling and other useful components.

1.1

首先从塔填料来看,塔填料是填料塔的核心构件,是气液两相进行热和质交换的场所,它为气液两相间热、质传递提供了有效的相界面。塔填料的性质决定了填料塔的操作,只有性能优良的塔填料再辅以理想的塔内件,才有望构成技术上先进的填料塔。因此,人们对塔填料的研究十分活跃。对塔填料改进与更新的目的在于:改善流体的均匀分布,提高传递效率,减少流动阻力,增大流体的流量以满足降耗、节能、设备放大、高纯产品制备等各种需要。目前,塔填料的开发,除研究各种散装和规整填料结构外,还对填料的材质、加工方法、表面特性等进行研究。规整填料是继散堆填料之后在近20余年来发展的高效新型填料,国外有许多品种。规整填料的应用已成为许多厂分离和净化工序技术改造的热点,成为各厂提高产量、改进分离效果、减少能耗、安全生产和稳定操作的重要技术措施。规整填料的特点为:分离效率高。这种填料可根据需要制造成具有较大的比表面积,因此可提高单位高度的理论板数。如金属丝网填料每米高的理论板数可达10块以上。通量及操作弹性大。规整填料允许的气、液通量较大,所以与相同塔径的板式塔相比,其产量一般可大幅度增加。同时允许通量在较大的范围内变化。规整填料本身的弹性比可高达100,但实际填料塔的弹性比主要受到塔内液体分布器操作弹性的限制。阻力压降小。即使在较大负荷下规整填料的压降也是比较小的,这是其显著特点。放大效应低。与颗粒填料不同,规整填料用于大型塔时,其效率降低较少。在规整填料方面,我国也有不少研究成果。天津大学与英国Aston大学联合开发出了以UnaPak命名的脉冲规整填料。天津市天久新技术开发公司开发了高效廉价的板花规整填料。其80型(比表线,并自已开发了碳钢渗铝板波纹填料;清华大学和面积80m2/m3)的传质效率与MelaPak350Y型(比上海化工研究院分别开发了压延板网波纹填料;中表面积350耐/m3)相当;天津大学填料塔新技术公石化洛阳工程公司开发了LH型规整填料。这些成司1991年引进了苏尔寿公司的Melapak自动生产果都在工业生产中取得了成功的应用。规整填料不仅在一般情况下能够提高填料塔的分离效率,节约能耗,且还能适宜于一些特殊情况的应用,如难分离物系、热敏物系以及对压力降较为敏感的真空蒸馏等。国内在对原有的板式塔实施规整填料技术改造后,已有许多成功的应用实例。