粗糙度等级

表面粗糙度等级

表面粗糙度等级前面说过,任何一个完整的零件,它都由表面和内部组成。

而作为最终实现机器功能的零件的表面的质量就决定了机器的功能,那么表面的质量就成了零件生产中最关键的问题。

这里只是想从几个方面来讨论零件表面的粗糙度等级。

表面粗糙度是指在规定的条件下所测量到的用以描述零件加工表面质量特性的参数。

它可以反映出零件表面的光洁程度、波纹性和形状精度等等。

粗糙度的表示方法有很多,比如通常的,还有以下两种:一是罗纹表示法:二是轮廓线图形表示法。

但是,最基本的是下面三种:(一)表面粗糙度的分类1、按相对于零件轮廓之位置分类: A、内表面:指紧靠轴承内圈或齿轮的表面。

B、外表面:指垂直于零件轮廓线的表面,或与轮廓线成一角度的表面。

2、按轮廓表面纹理的不同: A、线状(连续曲线)表面。

B、点状(断续曲线)表面。

3、按表面纹理间距离的大小: A、微观纹理; B、宏观纹理。

4、按表面粗糙度的取样标准不同: A、轮廓线法; B、断面轮廓法。

(二)评定参数1、评定长度: Ra。

2、评定宽度: Ra。

3、评定高度:Ra。

4、计算: Ra=∑d1 Ra+( n-1) dnRa。

(三)评定依据: Ra 是评定零件表面质量的一个最重要的技术参数,各国制订了一些评定参数,作为评定零件表面质量的依据。

根据各国标准规定,表面粗糙度共有12项评定参数,由粗到细分别为: Ra≤0.16μm、 Ra0.16~0.40μm、 Ra0.40~0.63μm、 Ra0.63~0.80μm、 Ra0.80~1.6μm、Ra1.6~2.4μm、 Ra2.4~4.8μm、 Ra4.8μm以上。

按轮廓表面纹理的不同,可将轮廓表面划分为7类: 1、轮廓微观纹理a)线纹理; b)面纹理; c)点纹理; d)成型纹理。

2、轮廓宏观纹理a)平面波纹; b)曲面波纹; c)表面振动; d)锯齿状波纹; e)波浪状波纹。

(四)几何形状误差的种类及其主要影响因素。

粗糙度等级

粗糙度等级粗糙度是一种量度物体质量和表面形状的估量方法,它是用于估量表面不均匀度、凹凸程度等等表面特征信息的量度方法。

它有助于判定某种物体的质量和状态,从而帮助决定对该物体的使用、处理方式等。

粗糙度可以分为5个等级,从数值大到小如下:粗糙度等级5,粗糙度等级4,粗糙度等级3,粗糙度等级2,粗糙度等级1。

粗糙度等级5:此阶的粗糙度处于最高状态,表面可能存在一定弧度和凹凸。

当有大量缺陷时,表面形状也会受到较大影响。

粗糙度等级4:表面形状略显不均匀,某些处的不相同的凹凸和小量的裂痕缺陷会比较明显。

粗糙度等级3:表面状态处于中间水平,表面小凹凸和缺陷少于等级4的情况,凹凸的距离也会比较近,容易形成更大的凹凸。

粗糙度等级2:整体表面较为均匀,凹凸和缺陷程度较小,为一般表面状态而言,粗糙度处于中等状态。

粗糙度等级1:此等级的粗糙度处于最低状态,整体表面状态十分均匀,凹凸和缺陷程度极小,为完美表面状态而言,粗糙度处于最低水平。

一般来说,对实际应用,一般要求粗糙度处于等级2或以上,因为在等级2的表面状态下,表面的凹凸和缺陷并不会影响物体的使用性能,也不会影响人们正常使用物体的安全性。

另外,除了有粗糙度的等级,还有相关的测量方法,如激光测图法、表面硬度测量法、光学投影测量法、接触式测量法等,用于帮助判断和衡量表面状态的细节,从而有效控制产品质量。

使用粗糙度衡量表面状态是基于显微镜观察表面状态的一种方法,它可以量化表面凹凸状态,并且可以快速有效的在一定的表面范围内进行检测,为实际的生产环境提供更好的质量控制。

总结而言,粗糙度是一种有效的衡量表面状态和质量的衡量方法,能够快速有效的检测表面,有助于准确判定物体的面和质量,从而有效控制产品质量。

产品表面粗糙度等级

产品表面粗糙度等级产品表面粗糙度等级是评价产品表面质量的重要指标之一。

粗糙度是指表面上的微小不平整度,可以通过触觉感知或者利用测量仪器进行量化。

产品表面粗糙度的好坏直接影响到产品的外观质量、性能以及使用寿命。

在制造过程中,通过控制和改善产品表面粗糙度,可以提高产品质量、减少损耗以及提高客户满意度。

产品表面粗糙度等级按照国际标准一般分为六个等级,从最高等级到最低等级依次为:AA、A、B、C、D、E。

下面将对每个等级进行详细介绍。

AA等级是最高等级,要求产品表面光洁度非常高,几乎没有任何瑕疵,可以在平板玻璃、高档厨具等领域应用。

该等级的产品通常需要经过精密加工、抛光、喷砂等工序,以获得如镜面般的光洁表面。

A等级是高等级,要求产品表面平整度高,没有明显的凹凸和明显的划伤,适用于需要较高外观质量的产品,如手机外壳、电子产品等。

B等级是中等等级,要求产品表面平整度好,允许有少量微小的瑕疵和凹凸感,适用于一般的电器产品和机械零件。

C等级是较低等级,要求产品表面相对平整,但允许有一定的瑕疵、划痕或轻微的凹凸感,适用于一些不要求太高外观质量的产品,比如零部件和机械配件。

D等级是低等级,产品表面不要求太平整,允许一定的瑕疵、凹凸和划痕,适用于不重视外观质量的一些工业设备和零件。

E等级是最低等级,要求最低,产品表面可以存在大量的瑕疵、凹凸和划痕,适用于一些质量要求非常低的产品,比如垃圾桶等。

除了以上六个等级,还有一些特殊要求的粗糙度等级,例如汽车车厢内饰部件需要更高的粗糙度等级,以增加抗滑性能。

为了实现对产品表面粗糙度的控制,通常采用一些表面处理方法,如抛光、研磨、喷砂、电化学抛光等。

这些方法可以去除表面的凹凸不平,提高产品的表面质量。

总而言之,产品表面粗糙度等级是评价产品外观质量的重要指标之一。

不同等级的表面粗糙度适用于不同的领域和产品。

通过控制和改善产品表面粗糙度,可以提高产品质量、增加产品的使用寿命,并提高客户的满意度。

表面粗糙度等级

表面粗糙度等级表面粗糙度等级1、常见8级表面粗糙度等级:①参考抛光度等级(Ra):(1)Ra≤0.4 μm;(2)0.4 μm<Ra≤0.8 μm;(3)0.8 μm<Ra≤1.6 μm;(4)1.6 μm<Ra≤3.2 μm;(5)3.2 μm<Ra≤6.3 μm;(6)6.3 μm<Ra≤12.5 μm;(7)12.5 μm<Ra≤25 μm;(8)25 μm<Ra≤50 μm。

②参考抛光形貌等级:(1)细致光滑;(2)细腻温和;(3)粗糙温和;(4)细节清晰;(5)粗糙清晰;(6)粗糙粗糙;(7)明显粗糙;(8)粗糙凹凸。

2、ISO表面粗糙度等级:①参考抛光度等级(Ra):(1)Ra≤1.6 μm;(2)1.6 μm<Ra≤3.2 μm;(3)3.2 μm<Ra≤6.3 μm;(4)6.3 μm<Ra≤12.5 μm;(5)12.5 μm<Ra≤25μm;(6)25 μm<Ra≤40 μm;(7)40 μm<Ra≤63 μm;(8)63 μm<Ra≤125 125 μm。

②参考抛光形貌等级:(1)光滑光滑;(2)细腻柔和;(3)粗糙柔和;(4)细节清晰;(5)粗糙清晰;(6)粗糙混乱;(7)显著粗糙;(8)粗糙凹凸。

3、JIS表面粗糙度等级:①参考抛光度等级(Ra):(1)Ra≤1.6 μm;(2)1.6 μm<Ra≤3.2 μm;(3)3.2 um<Ra≤6.3 μm;(4)6.3 μm<Ra≤12.5 μm;(5)12.5 μm<Ra≤25μm;(6)25 μm<Ra≤50 μm;(7)50 μm<Ra≤100 μm;(8)100 μm<Ra≤500 μm。

②参考抛光形貌等级:(1)极高光滑;(2)高光滑;(3)细腻柔和;(4)柔和细节;(5)柔和粗糙;(6)粗糙重叠;(7)粗糙凹凸;(8)明显粗糙。

以上就是关于常见8级表面粗糙度等级的介绍,我们可以通过上述表面粗糙度等级来参考我们的加工表面,从而实现加工表面的合理要素。

粗糙度等级及风速等级表

3

0.6

1.0

渔船渐觉簸动,每小时可随风移行5-6公里

树叶及微枝摇动不息,旌旗展开

12-19

7-10

3.4-5.4

和风

4

1.0

1.5

渔船满帆,可使船身倾向一侧

能吹起地需灰尘和纸张,树的小枝摇动

20-28

11-16

5.5-7.9

清风

5

2.0

2.5

渔船缩帆(即收去帆的一部分)

有叶的小树摇摆,内陆的水面有微波

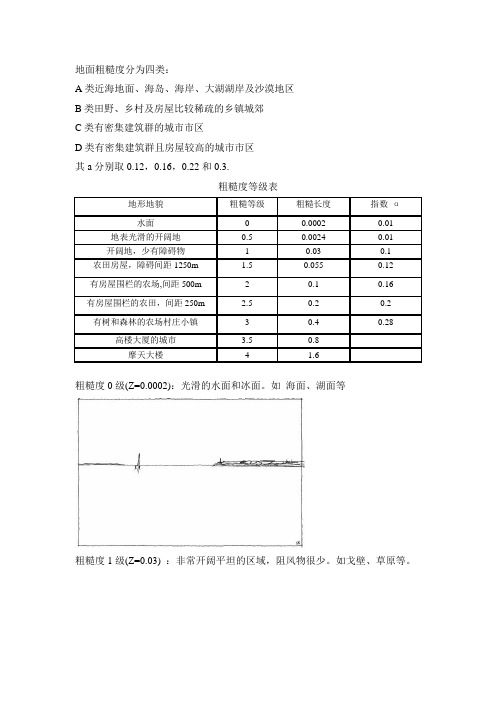

0.0024

0.01

开阔地,少有障碍物

1

0.03

0.1

农田房屋,障碍间距1250m

1.5

0.055

0.12

有房屋围栏的农场,间距500m

2

0.1

0.16

有房屋围栏的农田,间距250m

2.5

0.2

0.2

有树和森林的农场村庄小镇

3

0.4

0.28

高楼大厦的城市

3.5

0.8

摩天大楼

4

1.6

粗糙度0级(Z=0.0002):光滑的水面和冰面。如海面、湖面等

29-38

17-21

9.0-10.7

强风

6

3.0

4.0

渔船加倍缩帆,捕鱼需注意风险

大树枝摇动,电线呼呼有声,举伞困难

39-49

22-27

10.8-13.8

疾风

7

4.0

5.5

渔船停泊港中,在海者下锚

全树摇动,迎风步行感觉不便

50-61

28-33

13.9-17.1

大风

8

5.5

7.5

汽船的渔船皆停留不出

粗糙度等级对照表

粗糙度等级对照表粗糙度等级对照表是一种对物体表面粗糙度的标准评价方法,可以用来衡量和比较不同物体的表面粗糙程度。

为了更好的理解和应用表面粗糙度,人们研究与粗糙度相关的物理机理,并建立了一套表面粗糙度评价标准。

粗糙度等级对照表主要根据粗糙的测量方法,将表面粗糙度分为7个级别,分别为R0、R1、R2、R3、R4、R5和R6,其中R0代表最平滑的表面,R6代表最粗糙的表面。

R0级:表面粗糙度非常平滑,能完全反映出物体表面的细节,适用于家具表面、镜子表面、洗盘、饰品等。

R1级:表面粗糙度较高,表面有轻微的细纹,适用于汽车表面、家具表面、洗手盆等。

R2级:表面粗糙度略高,表面带有轻微的凹槽,适用于汽车表面、厨房瓷砖、门窗框架、洗衣槽等。

R3级:表面粗糙度较高,表面带有较多凹槽,适用于门窗表面、碗盆表面、家用电器外壳、工业制品表面等。

R4级:表面粗糙度较高,表面带有较多凹槽,适用于墙面表面、地板表面、染料、木材表面等。

R5级:表面粗糙度较高,表面带有大量凹槽,适用于农具表面、工业装置表面、走廊表面等。

R6级:表面粗糙度很高,表面有大量凹槽,适用于工业用地表面、公路表面、污水处理装置表面等。

综上所述,可以看出,R0-R6粗糙度等级是一套精心设计的分级标准,可以根据不同物体的表面粗糙程度进行准确测量和评价。

除了根据该标准评价表面粗糙度之外,人们还可以结合表面粗糙度检测仪器,实现对于物体表面粗糙度的准确检测。

由于粗糙度对于家具、汽车表面等物体的安全性、外观美观程度有着重要的影响,因此,表面粗糙度等级对照表成为了各行各业检测和评价物体表面粗糙度的重要工具。

粗糙度等级对照表在计算机编程中也有着广泛的应用,通过对平面和立体对象的粗糙度数据计算,可以方便地计算复杂的表面粗糙度模型。

同时,粗糙度等级对照表还可以应用于航空、航天、汽车、生物工程等领域,用于测量和比较细微的表面结构,为相关领域的研究提供帮助。

综上,粗糙度等级对照表是一种精准的物体表面粗糙度检测和评价标准。

表面粗糙度等级对照表

表而粗糙度级别对照及应用表而特征表而粗糙度(Ra)数值加工方法举例明显可见刀痕RalOOx Ra50> Ra25、粗车、粗刨、粗铳、钻孔微见刀痕Ral2x 5、Ra6x 3、Ra3> 2、精车、精刨、精铳、粗较、粗磨瞧不见加工痕迹,微辩加工方向Ralx 6、RaOx 8、RaO、4、精车、精磨、精钱、研磨暗光泽而RaOx 2^ RaO、1、RaO> 05 研磨、瑜磨、超精磨、抛光镜面0、006微米雾状镜面0、012镜状光泽面0、025亮光泽面0、05暗光泽面0、1不可见加工痕迹得方向0、2可见加工痕迹方向0、8微见加工痕迹方向0、4瞧不清加工痕迹方向1、6微见加工痕迹方向3、2可见加工痕迹方向6、3微见刀痕12、51级Ra 值不大f\|.im=100表面状况二明显可见得刀痕加工方法二粗车、锂、刨、钻应用举例二粗加工得表面,如粗车、粗刨、切断等表面,用粗锂刀与粗砂轮等加工得表面,一般很少釆用2级Ra 值不大]\}.im=25、50表面状况二明显可见得刀痕加工方法二粗车、锂、刨、钻应用举例二粗加工后得表面,焊接前得焊缝、粗钻孔壁等3级Ra 值不大丁\pm= 12、5表面状况二可见刀痕加工方法二粗车、刨、铳、钻应用举例二一般非结合表面,如轴得端而、倒角、齿轮及皮带轮得侧面、键槽得非工作表面,减重孔眼表面4级Ra 值不大J :\pm=6、3表面状况二可见加工痕迹加工方法二车、铿、刨、钻、铳、锂、磨、粗狡、铳齿应用举例二不重要零件得配合表面,如支柱、支架、外壳、衬套、轴、盖等得端面。

紧固件得口由表面,紧固件通孔得表面,内、外花键得非定心表面,不作为计量基准得齿轮顶圈圆表面等5级Ra 值不大]\}.im=3、2表面状况二微见加工痕迹加工方法二车、铿、刨、铳、刮1〜2点/ciM2、拉、磨、锂、滚压、铳齿应用举例二与其她零件连接不形成配合得表面,如箱体、外壳、端盖等零件得端面。

要求有定心及配合特性得固定支承面如定心得轴间,键与键槽得工作表而。

最新表面粗糙度等级对照表

镜面0.006微米雾状镜面0.012镜状光泽面0.025亮光泽面0.05暗光泽面0.1不可见加工痕迹的方向0.2可见加工痕迹方向0.8微见加工痕迹方向0.4看不清加工痕迹方向 1.6微见加工痕迹方向 3.2可见加工痕迹方向 6.3微见刀痕12.51级Ra值不大于\μm=100表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工的表面,如粗车、粗刨、切断等表面,用粗镗刀和粗砂轮等加工的表面,一般很少采用2级Ra值不大于\μm=25、50表面状况=明显可见的刀痕加工方法=粗车、镗、刨、钻应用举例=粗加工后的表面,焊接前的焊缝、粗钻孔壁等3级Ra值不大于\μm=12.5表面状况=可见刀痕加工方法=粗车、刨、铣、钻应用举例=一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面4级Ra值不大于\μm=6.3表面状况=可见加工痕迹加工方法=车、镗、刨、钻、铣、锉、磨、粗铰、铣齿应用举例=不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等5级Ra值不大于\μm=3.2表面状况=微见加工痕迹加工方法=车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿应用举例=和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

不重要的紧固螺纹的表面。

需要滚花或氧化处理的表面6级Ra值不大于\μm=1.6表面状况=看不清加工痕迹加工方法=车、镗、刨、铣、铰、拉、磨、滚压、刮1~2点/cm^2铣齿应用举例=安装直径超过80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V 型带轮的表面,外径定心的内花键外径,轴承盖的定中心凸肩表面7级Ra值不大于\μm=0.8表面状况=可辨加工痕迹的方向加工方法=车、镗、拉、磨、立铣、刮3~10点/cm^2、滚压应用举例=要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G级精度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超过80mm的E、D级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8~IT9级的孔(H8,H9),磨削的齿轮表面等8级Ra值不大于\μm=0.4表面状况=微辨加工痕迹的方向加工方法=铰、磨、镗、拉、刮3~10点/cm^2、滚压应用举例=要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13~IT16级孔和轴用量规的测量表面9级Ra值不大于\μm=0.2表面状况=不可辨加工痕迹的方向加工方法=布轮磨、磨、研磨、超级加工应用举例=工作时受变应力作用的重要零件的表面。

粗糙度等级对照表

粗糙度等级对照表无论是家居装饰、制造业产品制作或是机械加工过程中,经常会有需要对表面进行控制,以保证表面的质量和外观效果,其中最常用的方法就是测量表面的粗糙度,而粗糙度等级根据不同的表面处理方式、材料特征和表面所需要达到的效果而有不同的等级表。

粗糙度等级可以根据表面处理手段、材料,以及表面的精度要求来确定。

一般来说,有以下几种不同的粗糙度等级:①龙系列:尼龙系列粗糙度等级由1级到25级,1级是最细粗糙度,25级是最粗糙度。

②璃系列:玻璃系列粗糙度等级也有1级到25级,1级是最细粗糙度,25级是最粗糙度。

③属系列:金属系列粗糙度等级从1级到50级,1级是最细粗糙度,50级是最粗糙度。

④物系列:织物系列粗糙度等级从1级到50级,1级是最细粗糙度,50级是最粗糙度。

当物体表面的处理和材料有多种的时候,不同的粗糙度等级也会有不同的表现,所以在选择正确的粗糙度等级之前,应当先确定被处理物体表面所拥有的材料特性,以及表面需要达到的效果,从而决定最合适的粗糙度等级。

此外,也可以根据表面粗糙度等级与处理工具之间的关系,来确定处理表面的方式。

比如,用抛光工具处理表面,可以达到很高的精度要求,而使用磨砂工具则可以做到更低粗糙度的表面。

无论是用什么样的处理工具,表面的粗糙度等级也都有一定的标准,这个标准也叫做粗糙度等级对照表,用来帮助我们更好地理清各个粗糙度等级之间的关系,并能够更加准确地测量出表面的精确粗糙度,以便更好地完成处理工作。

粗糙度等级对照表的精准性,直接影响到处理工作的质量,对于机械加工、精密加工等,粗糙度等级对照表是十分必要的工具,可以实现更高精度的处理工作,使表面的质量和外观都能得到更好的控制。

因此,精准的粗糙度等级对照表尤为重要,可以用来精确测量表面的粗糙度,帮助我们更好地控制表面的质量和外观,以达到我们想要的效果。

正确的使用这一工具,也可以改善我们工作的质量,提升表面处理的精度,以确保表面处理的质量。

机加工表面粗糙度标准等级

机加工表面粗糙度标准等级

机加工表面粗糙度是指机器加工后的表面质量,通常用来描述表面的光洁度和平整度。

粗糙度标准等级是机加工表面质量的重要指标,它能够反映出机加工工艺的水平和产品质量的好坏。

下面我们来详细了解一下机加工表面粗糙度标准等级。

机加工表面粗糙度标准等级分为ISO、ANSI、JIS、DIN等多

种标准,其中ISO是国际标准,也是最为广泛使用的标准。

ISO标准将表面粗糙度分为六个等级,分别是Ra0.1、Ra0.2、Ra0.4、Ra0.8、Ra1.6和Ra3.2。

其中,Ra0.1是最为光滑的表面,Ra3.2则是最为粗糙的表面。

ANSI标准将表面粗糙度分为四个等级,分别是AA、A、B和C。

其中,AA是最为光滑的表面,C则是最为粗糙的表面。

JIS标准将表面粗糙度分为十个等级,从0级到9级,数字越

小表示表面越光滑。

DIN标准将表面粗糙度分为三个等级,分别是Rz、Ry和Ra。

在实际生产中,不同的产品对表面粗糙度的要求也不同。

例如,对于高精密度的零件加工,要求表面光洁度高,因此需要选择较高的粗糙度标准等级。

而对于一些机械设备的外壳加工,则对表面粗糙度的要求较低。

在进行机加工时,要根据产品的要求选择合适的粗糙度标准等级,并控制好加工参数,以保证加工出来的产品符合要求。

同时,在进行检测时也需要使用相应的检测仪器,例如表面粗糙度仪、光学显微镜等。

总之,机加工表面粗糙度标准等级是机器加工后的表面质量的重要指标,不同的产品对表面粗糙度有不同的要求,因此在进行机加工时需要选择合适的粗糙度标准等级,并控制好加工参数,以保证加工出来的产品符合要求。

粗糙度等级对照表

粗糙度等级对照表对照表的第一列,为粗糙度等级,共四个级别: 1表示最好、 2表示比较好、 3表示尚可、 4表示较差。

另外,还有一种0级,这是没有粗糙度的。

对照表的第二列,为涂膜面积,分为7个小级别, 0级最大, 7级最小。

对照表的第三列,为耐摩耗指数,分为12个小级别, 0级最大, 6级最小。

除此之外,还有一个数字,是耐磨次数,是2的幂,是300,这也是一个非常重要的数据。

因为用涂料做地板时,用量多少、性能好坏都跟耐磨次数有关。

现在很多厂家只标了涂膜面积和耐磨次数,但是没有耐磨指数。

所以说,消费者购买时千万不要只看表面数据,应该让商家出示耐磨指数。

对照表的第三列,是“耐污”系数,共分10个小级别, 0级最大, 9级最小。

第四列,是一个粘结强度,分为15个小级别, 0级最大, 5级最小。

对照表的第五列,是密度,一般按克/升或者公斤/平方米标注。

此外,表格上的参数并非完全定量的,如果材料里掺了很多滑石粉或者有毒胶水,那么涂膜面积和耐磨次数就会加大,或者出现起泡现象。

所以消费者在选择地板时,不要光看面积和耐磨次数,也要看看有没有相关国家标准,甚至看一下检测报告。

此外,要查看涂料的执行标准。

而消费者更应该关心的是厂家信誉,质量管理,是否通过国家质量监督检验检疫总局的批准,而且要注意涂料生产厂家的资质证明、检测报告和包装上标注的内容,不要贪图便宜购买劣质产品。

总之,消费者在选购木地板时要全面考虑,要详细阅读相关文件。

消费者在选购木地板时要先确定预算,不要盲目购买,从而造成浪费。

作文对于部分学生来讲,或许会感到茫然。

这些同学既想写出精彩的作文,又不知道怎样开头和结尾。

要解决这个问题,首先要对作文有一个全面的认识,特别是对于中学生来说,它不是写日记,不需要天马行空地胡编乱造;也不是随笔、杂感,不必对人和事物做太多的评论和思考。

其实,作文就是把一件事情叙述清楚,表达自己的见解。

文章如何叙述,首先要注意用词造句,通过修辞方法来增强表达效果,注意开头、结尾的语言特点,力求新颖、吸引人,引起阅卷老师的兴趣。

表面粗糙度等级

表面粗糙度等级表面粗糙度是指材料表面的不平整程度,通常用来描述材料表面的平滑程度和细节。

在工程和制造领域中,表面粗糙度等级是一个非常重要的参数,对于材料的性能和使用具有重要的影响。

在本文中,我们将讨论不同表面粗糙度等级对材料的影响,并探讨如何通过控制表面粗糙度来改善材料的性能。

一般来说,表面粗糙度可以分为不同的等级,从非常光滑的表面到非常粗糙的表面。

不同的等级对材料的性能和使用有着不同的影响。

首先,让我们来看一下表面粗糙度对材料的摩擦性能的影响。

表面粗糙度对材料的摩擦性能有着显著的影响。

通常来说,表面粗糙度越小,摩擦系数越低。

这是因为在光滑表面上,摩擦力主要是由于分子间的吸附和静电作用所引起的,而在粗糙表面上,由于表面不平整,摩擦力主要是由于表面间的摩擦和表面形变所引起的。

因此,通过控制表面粗糙度,可以有效地改善材料的摩擦性能,减少能量损耗,提高材料的使用寿命。

此外,表面粗糙度还对材料的磨损性能有着重要的影响。

通常来说,表面粗糙度越小,材料的磨损性能越好。

这是因为在光滑表面上,磨损主要是由于表面间的摩擦和表面形变所引起的,而在粗糙表面上,由于表面不平整,磨损主要是由于颗粒间的相互作用和颗粒的剥落所引起的。

因此,通过控制表面粗糙度,可以有效地改善材料的磨损性能,提高材料的耐磨性和使用寿命。

另外,表面粗糙度还对材料的疲劳性能有着重要的影响。

通常来说,表面粗糙度越小,材料的疲劳性能越好。

这是因为在光滑表面上,疲劳裂纹主要是由于表面缺陷和表面形变所引起的,而在粗糙表面上,由于表面不平整,疲劳裂纹主要是由于颗粒的集中和颗粒的剥落所引起的。

因此,通过控制表面粗糙度,可以有效地改善材料的疲劳性能,提高材料的抗疲劳性和使用寿命。

综上所述,表面粗糙度等级对材料的性能和使用具有重要的影响。

通过控制表面粗糙度,可以有效地改善材料的摩擦性能、磨损性能和疲劳性能,提高材料的使用寿命和可靠性。

因此,在工程和制造领域中,我们应该重视表面粗糙度的控制,选择合适的表面粗糙度等级,以提高材料的性能和使用寿命。

表面粗糙度等级

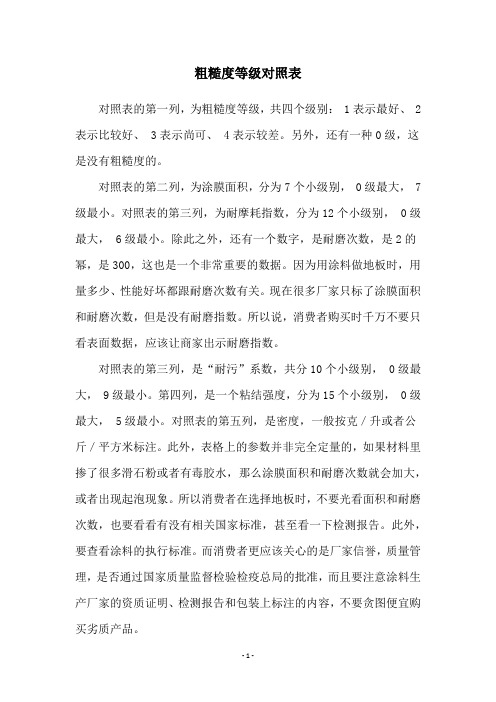

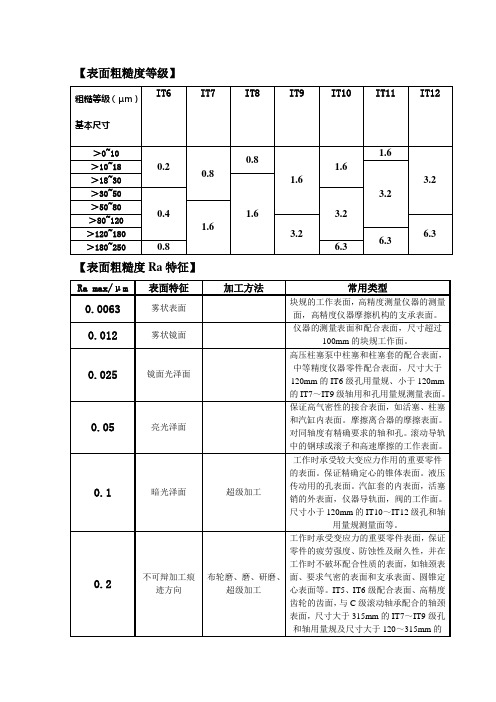

【表面粗糙度等级】粗糙等级(μm )基本尺寸IT6 IT7 IT8 IT9 IT10 IT11 IT12>0~10 0.20.80.81.61.61.63.2>10~18 3.2>18~30 1.6>30~50 0.43.2>50~80 1.6>80~120 3.26.3>120~180 6.3>180~2500.86.3【表面粗糙度Ra 特征】Ra max/μm表面特征加工方法常用类型0.0063 雾状表面 块规的工作表面,高精度测量仪器的测量面,高精度仪器摩擦机构的支承表面。

0.012 雾状镜面仪器的测量表面和配合表面,尺寸超过100mm 的块规工作面。

0.025镜面光泽面高压柱塞泵中柱塞和柱塞套的配合表面,中等精度仪器零件配合表面,尺寸大于120mm 的IT6级孔用量规、小于120mm 的IT7~IT9级轴用和孔用量规测量表面。

0.05亮光泽面保证高气密性的接合表面,如活塞、柱塞和汽缸内表面。

摩擦离合器的摩擦表面。

对同轴度有精确要求的轴和孔。

滚动导轨中的钢球或滚子和高速摩擦的工作表面。

0.1暗光泽面 超级加工工作时承受较大变应力作用的重要零件的表面。

保证精确定心的锥体表面。

液压传动用的孔表面。

汽缸套的内表面,活塞销的外表面,仪器导轨面,阀的工作面。

尺寸小于120mm 的IT10~IT12级孔和轴用量规测量面等。

0.2不可辩加工痕迹方向布轮磨、磨、研磨、超级加工 工作时承受变应力的重要零件表面,保证零件的疲劳强度、防蚀性及耐久性,并在工作时不破坏配合性质的表面,如轴颈表面、要求气密的表面和支承表面、圆锥定心表面等。

IT5、IT6级配合表面、高精度齿轮的齿面,与C 级滚动轴承配合的轴颈表面,尺寸大于315mm 的IT7~IT9级孔和轴用量规及尺寸大于120~315mm 的IT10~IT12级孔和轴用量规的测量表面。

0.4 微辨加工痕迹方向铰、磨、镗、拉、刮3~10点/cm2、滚压要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的轮齿表面,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴颈表面,与橡胶密封件接触的表面,尺寸大于120mm的IT13~IT16级孔和轴用量规的测量表面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

为大家提供一些简单的数据: 【表面粗糙度等级】

粗糙等级

(mm ) (μm ) 基本尺寸

IT6 IT7 IT8 IT9 IT10 IT11 IT12

>0~10 0.2

0.8

0.8

1.6

1.6

1.6

3.2

>10~18 3.2

>18~30 1.6

>30~50 0.4

3.2

>50~80 1.6

>80~120 3.2

6.3

>120~180 6.3

>180~250

0.8

6.3

【表面粗糙度Ra 特征】

Ra max/μm

表面特征

加工方法

常用类型

0.0063 雾状表面 块规的工作表面,高精度测量仪器的测量面,高精度仪器摩擦机构的支承表面。

0.012 雾状镜面

仪器的测量表面和配合表面,尺寸超过

100mm 的块规工作面。

0.025

镜面光泽面

高压柱塞泵中柱塞和柱塞套的配合表面,中等精度仪器零件配合表面,尺寸大于120mm 的IT6级孔用量规、小于120mm 的IT7~IT9级轴用和孔用量规测量表面。

0.05

亮光泽面

保证高气密性的接合表面,如活塞、柱塞和汽缸内表面。

摩擦离合器的摩擦表面。

对同轴度有精确要求的轴和孔。

滚动导轨中的钢球或滚子和高速摩擦的工作表面。

0.1

暗光泽面 超级加工

工作时承受较大变应力作用的重要零件的表面。

保证精确定心的锥体表面。

液压传动用的孔表面。

汽缸套的内表面,活塞销的外表面,仪器导轨面,阀的工作面。

尺寸小于120mm 的IT10~IT12级孔和轴

用量规测量面等。

0.2

不可辩加工痕迹方向

布轮磨、磨、研磨、

超级加工

工作时承受变应力的重要零件表面,保证零件的疲劳强度、防蚀性及耐久性,并在工作时不破坏配合性质的表面,如轴颈表

面、要求气密的表面和支承表面、圆锥定

心表面等。

IT5、IT6级配合表面、高精度齿轮的齿面,与C 级滚动轴承配合的轴颈表面,尺寸大于315mm 的IT7~IT9级孔

和轴用量规及尺寸大于120~315mm的IT10~IT12级孔和轴用量规的测量表面。

0.4 微辨加工痕迹

方向铰、磨、镗、拉、

刮3~10点/cm2、

滚压

要求长期保持配合性质稳定的配合表面,

IT7级的轴、孔配合表面,精度较高的轮

齿表面,受变应力作用的重要零件,与直

径小于80mm的E、D级轴承配合的轴颈

表面,与橡胶密封件接触的表面,尺寸大

于120mm的IT13~IT16级孔和轴用量规

的测量表面。

0.8 可辨加工痕迹

方向车、磨、立铣、刮3~

10点/cm2、镗、拉、

滚压

要求保证定心及配合特性的表面,如锥销

与圆柱销的表面,与G级精度滚动轴承相

配合的轴颈和外壳孔,中速转动的轴颈,

直径超过80mm的E、D级滚动轴承配合

的轴颈及外壳孔,内、外花键的定心内径,

外花键键侧及定心外径,过盈配合IT7级

的孔,间隙配合IT8~IT9级的孔,磨靡

削的齿轮表面等。

1.6 看不清加工痕

迹车、镗、拉、磨、

铣、铰、刮1~2点

/cm2、磨、滚压

安装直径超过80mm的G级轴承的外壳

孔,普通精度齿轮的齿面,定位销孔,V

带轮的表面,外径定心的内花键外径,轴

承盖的定中心凸肩表面等。

3.2 微见加工痕迹车、镗、刨、铣、

铰、拉、磨、滚压、

刮l~2点/cm2、铣

齿

与其他零件连接不形成配合的表面,如箱

体、外壳、端盖等零件的端面。

要求有定

心及配合特性的固定支承面,如定心的轴

肩,键和键槽的工作表面。

不重要的紧固

螺纹的表面。

需要滚花或氧化处理的表面

等。

6.3 可见加工痕迹车、镗、刨、钻、

铣、磨、锉、粗铰、

铣齿

不重要的非配合表面,如支柱、支架、外

壳、衬套、轴、盖等的端面。

紧固件的自

由表面,紧固件通孔的表面,内、外花键

的非定心表面,不作为计量基准的齿轮顶

圆表面等。

12.5 可见刀痕粗车、刨、钻、铣一般非结合表面,如轴的端面、倒角、齿轮及带轮的侧面、键槽的非工作表面,减

重孔眼表面等。

25

明显可见刀痕粗车、镗、钻、刨

粗制后所得到的粗加工面,焊接前的焊

缝、粗钻孔壁等。

50

100 ————。