精密铝合金零件热处理

铝合金热处理

铝合金热处理特点:众所周知,对于含碳量较高的钢,经淬火后立即获得很高的硬度,而塑性则很低。

然而对铝合金并不然,铝合金刚淬火后,强度与硬度并不立即升高,至于塑性非但没有下降,反而有所上升。

但这种淬火后的合金,放置一段时间,强度和硬度会显著提高,而塑性则明显降低。

淬火后铝合金的强度、硬度随时间增长而显著提高的现象,称为时效。

时效可以在常温下发生,称自然时效,也可以在高于室温的某一温度范围(如100~200℃)内发生,称人工时效。

2024 铝合金在淬火加热时,合金中形成了空位,在淬火时,由于冷却快,这些空位来不及移出,便被“固定”在晶体内。

这些在过饱和固溶体内的空位大多与溶质原子结合在一起。

由于过饱和固溶体处于不稳定状态,必然向平衡状态转变,空位的存在,加速了溶质原子的扩散速度,因而加速了溶质原子的偏聚。

硬化区的大小和数量取决于淬火温度与淬火冷却速度。

淬火温度越高,空位浓度越大,硬化区的数量也就越多,硬化区的尺寸减小。

淬火冷却速度越大,固溶体内所固定的空位越多,有利于增加硬化区的数量,减小硬化区的尺寸。

沉淀硬化合金系的一个基本特征是随温度而变化的平衡固溶度,即随温度增加固溶度增加,大多数可热处理强化的的铝合金都符合这一条件。

沉淀硬化所要求的溶解度-温度关系,可用铝铜系的Al-4Cu合金说明合金时效的组成和结构的变化。

对铝铜系富铝部分的二元相图,在548℃进行共晶转变L→α+θ(Al2Cu)。

铜在α相中的极限溶解度5.65%(548℃),随着温度的下降,固溶度急剧减小,室温下约为0.05%。

[3]2024合金属于Al-Cu-Mg系高强度硬铝合金,由于合金板带材的最佳淬火工艺,以达到改善合金性能,控制其具有强度高,耐热性好,成型性优良及耐损伤等特制淬火变形,提高产品质量的目的。

[4]高纯高强铝合金的固溶程度对其性能的影响十分强烈,尽可能地提高固溶程度是提高该类铝合金综合性能的一个有效途径。

[5]但是随温度升高,性能变化有一定的特点,控制升温的速度很关键,主要是由于要虑2024铝合金的共晶温度(504.98C ),高于共晶温度则发生了变化。

ly12铝合金的热处理_概述及解释说明

ly12铝合金的热处理概述及解释说明1. 引言1.1 概述本篇文章主要探讨了ly12铝合金的热处理方法及其对该合金性能的影响。

ly12铝合金是一种常见的铝合金材料,具有优良的力学性能和应用前景。

通过针对不同热处理方法对该材料的影响进行深入研究,可以进一步改进其力学性能和使用寿命。

1.2 文章结构本篇文章共分为5个部分,包括引言、正文、热处理工艺参数的选择、ly12铝合金热处理常见问题与解决方法以及结论与展望。

在引言中,首先概述了本文的目标和重要性,并介绍了文章结构。

1.3 目的本文旨在系统地介绍ly12铝合金的热处理方法,并分析这些方法对其力学性能和组织结构的影响。

同时,也将讨论在实际工程应用中可能出现的问题以及相应的解决方案。

通过这些内容的讨论与总结,我们希望能够为相关领域提供指导,并为进一步改进和优化热处理工艺提供参考。

(以上所写仅供参考,请根据实际情况进行修改。

)2. 正文2.1 ly12铝合金的特性及应用:ly12铝合金是一种常见的高强度铝合金材料,具有良好的耐热性、机械性能和抗腐蚀性。

它主要由铝、铜、镁等元素组成,通常用于航空航天、汽车制造以及工程结构等领域。

2.2 热处理方法介绍:热处理是通过控制材料在一定温度下进行加热或冷却,以改变其组织结构和物理性能的过程。

对于ly12铝合金而言,常见的热处理方法包括时效处理、固溶处理以及淬火处理等。

2.3 热处理对ly12铝合金性能的影响:热处理可以显著影响ly12铝合金的力学性能和组织结构。

通过适当调控热处理参数,可以实现改善合金的硬度、强度和韧性等方面的性能。

此外,热处理还可消除内部应力,并提高材料的抗氧化和耐腐蚀性能。

3. 热处理工艺参数的选择:3.1 温度控制要点:选择适当的温度是热处理过程中的关键因素。

对于ly12铝合金而言,温度一般设置在350-500摄氏度范围内,以保证合金达到所需的组织结构和性能。

3.2 时间控制要点:热处理时间的选择主要取决于合金的大小和厚度。

铝的热处理

铝的热处理铝合金铸件的热处理是指按某一热处理规范,控制加热温度、保温时间和冷却速度,改变合金的组织,其主要目的是:提高力学性能,增强耐腐蚀性能,改善加工性能,获得尺寸的稳定性。

铝合金铸件的热处理工艺可以分为如下四类:1。

退火处理将铝合金铸件加热到较高的温度,一般约为300 ℃左右,保温一定的时间后,随炉冷却到室温的工艺称为退火。

在退火过程中固溶体发生分解,第二相质点发生聚集,可以消除铸件的内应力,稳定铸件尺寸,减少变形,增大铸件的塑性。

2。

固溶处理把铸件加热到尽可能高的温度,接近于共晶体的熔点,在该温度下保持足够长的时间,并随后快速冷却,使强化组元最大限度的溶解,这种高温状态被固定保存到室温,该过程称为固溶处理。

固溶处理可以提高铸件的强度和塑性,改善合金的耐腐蚀性能。

固溶处理的效果主要取决于下列三个因素:(1)固溶处理温度。

温度越高,强化元素溶解速度越快,强化效果越好。

一般加热温度的上限低于合金开始过烧温度,而加热温度的下限应使强化组元尽可能多地溶入固溶体中。

为了获得最好的固溶强化效果,而又不便合金过烧,有时采用分级加热的办法,即在低熔点共晶温度下保温,使组元扩散溶解后,低熔点共晶不存在,再升到更高的温度进行保温和淬火。

固溶处理时,还应当注意加热的升温速度不宜过快,以免铸件发生变形和局部聚集的低熔点组织熔化而产生过烧。

固溶热处理的悴火转移时间应尽可能地短,一般应不大于15s,以免合金元素的扩散析出而降低合金的性能。

(2)保温时间。

保温时间是由强化元素的溶解速度来决定的,这取决于合金的种类、成分、组织、铸造方法和铸件的形状及壁厚。

铸造铝合金的保温时间比变形铝合金要长得多,通常由试验确定,一般的砂型铸件比同类型的金属型铸件要延长20%-25% 。

(3)冷却速度。

淬火时给予铸件的冷却速度越大,使固溶体自高温状态保存下来的过饱和度也越高,从而使铸件获得高的力学性能,但同时所形成的内应力也越大,使铸件变形的可能性也越大。

7075铝合金残余应力释放的热处理工艺研究

7075铝合金残余应力释放的热处理工艺研究摘要:本文介绍了消除7075铝合金残余应力的常用热处理工艺措施,分析了各种热处理技术对消除残余应力所起到的作用,给出了针对7075铝合金的热处理工艺曲线,比较了各种热处理技术对消除7075铝合金残余应力的效果,为加工高强度的精密铝合金零件提供了技术参考。

关键词:7075铝合金残余应力热处理技术1 概述7075铝合金广泛应用于航空航天领域,属于a1-zn-mg-cu系可热处理强化的多元时效合金,具有高强度、低密度、热加工性能好等优点,固溶处理后经过人工时效处理后,抗拉强度可达600~700mpa,与45号钢的强度相当。

在150℃以下具有较高强度,其缺点是焊接性能较差,抗疲劳性能较差,有晶间腐蚀和严重的应力腐蚀倾向,并且为了获得高强度与高韧性,铝合金必须进行淬火处理。

当铝合金材料从大约470℃的高温快速淬入低温介质的淬火过程中,构件表面与心部存在很大的温度梯度,从而产生了很大的淬火残余应力。

故在使用过程中去除应力就相当必要。

本文所探讨的7075铝合金为应用于高精度的光学零件,对加工后的零件变形有较高要求。

在机械加工过程中,由于材料的去除,材料内部的残余应力将得到释放,此时往往产生很大的加工变形。

因此为了保证精密零件的尺寸稳定性应进行较好的残余应力释放。

2 实验方法实验材料选用7075-t6超硬铝合金板材,试样尺寸为15×150×220,分粗精加工两道工序进行加工,最终加工成10mm厚的平板试件,在粗精加工工序之间采用不同的热处理工艺进行残余应力的消除,精加工后利用三座标检验试样的平面度,比较宏观变形量的大小,利用钻孔法对试样内部残余应力的大小进行测定,比较微观应力值的大小。

本文所采用的消除残余应力的热处理工艺措施主要有以下几种:2.1 去应力退火去应力退火的目的是减小金属制件的内应力,降低材料的应力腐蚀倾向,保证零件尺寸的稳定性,同时其强度和硬度基本不下降。

你所不知道的铝合金热处理方式及其缺点

. 处理技巧铝合金热处理的定义很广,凡是人為控制之加热与冷却过程,用以改善材料之结构与性质者皆属於热处理,所以铸锭在加工前成形中,或加工后以及铸件所施之加热及冷却过程都叫热处理,亦包含下式的处理:(1) 浸热(Soaking) ,均质化处理(homogenizing) 预热—使铸块组织均质化而长时间加热处理。

(2) 再热(reheating) 热间加工,而加热处理。

(3) Annealing 退火- 软化材料。

(4) Solution heat treatment) 溶体化处理,auenching 淬火,回火(artificial aging 或temper) —提高材料强度(5) Stabilizing treatment 安定化处理铝合金分為两大类:(1) Heat treatable alloy(2) Non-heat treatable热处理铝合金為2XXX 6XXX 7XXX或2XX.X, 3XX.X, 7XX.X,其区分是热处理铝合金如施以适当热处理其内部结构发生一种相变化,產生细緻析出物,藉此种析出物,强化材料。

这种现象叫析出硬化或时效硬化。

(Heat treatable alloy =precipitation-hardenable alloy) 非热处理合金则无析出硬化现象( 但也会有析出物) ,故其强化作用通常借助一般的方法,如因溶体强化,加强化细晶强化。

(1) 铝合金之特性首先我们先讨论铝及其合金的特性来说明铝及铝合金為何大量的被运用。

(a) 轻~2.7Mg/m,差不多是同体积铜或钢的1/3重量。

(b) 防腐蚀能力强。

(c) 可反射辐射能—可见光、辐射热、电磁波。

(d) 导电及导热能力强,且又是非铁磁性。

(e) non-sparking(f) 无毒性(g) 外观及表面易处理(h) 机械性质良好(i) 存量多铝合金的代号甚多,例如:A.A(Aluminum,Association)Al coa : (Alumunum Company of America),JIS,DIN,BS等等,在我们仅说明A.A. 代号及J.I.S 代号:A.A. 代号用四位数字表示1XXX 纯铝系99.00%以上2XXX Al-Cu3XXX Al-Mn4XXX Al-Si5XXX Al-Mg6XXX Al-Mg-Si7XXX Al-Zn8XXX 前代号以外之系统9XXX 备用J.I.S 代号A2P1A- 代表铝2-表示大区别1. 铝2. 耐蚀铝合金3. 高力铝合金4. 耐热铝合金P-表示形状P板R条E圆板PC合板RC合条T管B棒W线S挤压形材V卯钉材F锻造品H箔TW熔接管BC导体1- 表示种类特1 特2 分别用S.O(2)铝合金之析出硬化当金属所受袜力超过其降伏强度时,即发生塑性变形,从内部微结构的观点来看,变形最主要是由差排(dislocation)再受外力下,开始移动而造成。

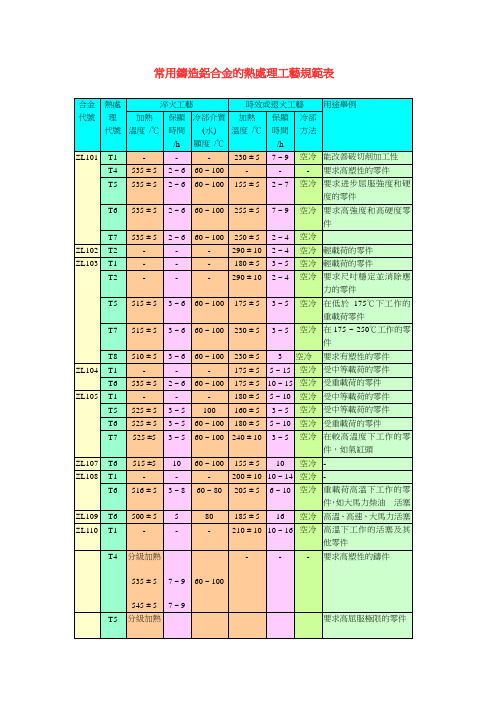

常用铸造铝合金的热处理工艺规范表

T6

515 ±5

10

60 ~ 100

155 ± 5

10

空冷

-

ZL108

T1

-

-

-

200 ± 10

10 ~ 14

空冷

-

T6

516 ± 5

3 ~ 8

60 ~ 80

205 ± 5

6 ~ 10

空冷

重載荷高溫下工作的零件,如大馬力柴油 活塞

ZL109

T6

500 ± 5

5

80

185 ± 5

16

空冷

高溫、高速、大馬力活塞

常用鑄造鋁合金的熱處理工藝規範表

合金

代號

熱處理

代號

淬火工藝

時效或退火工藝

用途舉例

加熱

溫度/℃

保顯

時間/h

冷郤介質(水)

顯度/℃

加熱

溫度/℃

保顯

時間/h

冷郤

方法

ZL101

T1

-

-

-

230 ± 5

7 ~ 9

空冷

能改善破切削加工性

T4

535 ± 5

2 ~ 6

60 ~ 100

-

-

-

要求高塑性的零件

T5

535 ± 5

3

空冷

消除應力穩定尺吋的零件

T1

-

-

-

180 ± 5

或室溫

10

21天

空冷

-

2 ~ 6

60 ~ 100

155 ± 5

2 ~ 7

空冷

要求进步屈服強度和硬度的零件

T6

535 ± 5

2 ~ 6

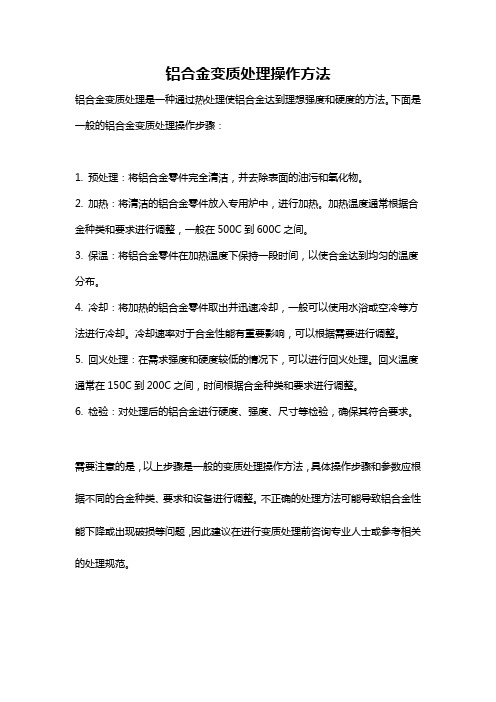

铝合金变质处理操作方法

铝合金变质处理操作方法

铝合金变质处理是一种通过热处理使铝合金达到理想强度和硬度的方法。

下面是一般的铝合金变质处理操作步骤:

1. 预处理:将铝合金零件完全清洁,并去除表面的油污和氧化物。

2. 加热:将清洁的铝合金零件放入专用炉中,进行加热。

加热温度通常根据合金种类和要求进行调整,一般在500C到600C之间。

3. 保温:将铝合金零件在加热温度下保持一段时间,以使合金达到均匀的温度分布。

4. 冷却:将加热的铝合金零件取出并迅速冷却,一般可以使用水浴或空冷等方法进行冷却。

冷却速率对于合金性能有重要影响,可以根据需要进行调整。

5. 回火处理:在需求强度和硬度较低的情况下,可以进行回火处理。

回火温度通常在150C到200C之间,时间根据合金种类和要求进行调整。

6. 检验:对处理后的铝合金进行硬度、强度、尺寸等检验,确保其符合要求。

需要注意的是,以上步骤是一般的变质处理操作方法,具体操作步骤和参数应根据不同的合金种类、要求和设备进行调整。

不正确的处理方法可能导致铝合金性能下降或出现破损等问题,因此建议在进行变质处理前咨询专业人士或参考相关的处理规范。

铝合金零件热处理变形控制

铝合金零件热处理变形控制摘要:铝合金的最大优点是其密度约为铁的三分之一。

它是一种轻金属材料。

良好的导电性和传热性;在空气中具有良好的耐腐蚀性;具有较强的生产、加工和使用性能。

它具有良好的塑性,可以通过冷热交替变形来生产和加工,并通过热处理来提高其性能。

铝合金固溶处理的目的是获得高浓度的过饱和固溶体,以获得良好的综合物理性能。

因此,铝合金被广泛应用于当代航空航天工业的生产和制造。

同时,铝合金在固溶处理过程中会发生变形。

相对较大的变形也会增加后期尺寸调整的工作量和零件的表面质量。

因此,本文重点研究了在固溶处理过程中减少铝合金变形的方法。

关键词:铝合金;零件;热处理;变形控制1热处理工艺方法热处理是将产品工件放入特定材料中进行加热、隔热和冷却,并根据工件表面的成分或内部结构和微观结构,给出或提高工件的性能指标,使其具有所需的物理、工艺和化学性能。

热处理通常不会改变工件形状的整体成分。

它可能被安排到生产和制造过程的原始工艺流程、中间工艺流程和最终工艺流程。

它受到产品工件的原材料、结构类型、使用模式、使用场景和变形程度等因素的影响,同时受到左右工艺流程的制约。

有时,各种热处理方法植根于一些大型、中型、高精度或特殊要求工件的全过程生产过程。

谈到热处理人们通常会想到四把火:退火、淬火、回火、正火。

对于热处理技术工程师来说,热处理工艺的设计方案、处理方法中的问题以及技术性能的实现都是他的首要任务。

然而,当某一类型的“火”布置在加工工艺的某一阶段时,精通自己专业的加工工艺工人需要掌握产品工件技术标准、原材料、规格、型号和形状规格、热处理特性以及热处理的实际效果。

在此基础上,部署兵力,统筹合理布局,制定有效可行的工艺路线,确保产品加工质量。

此外,工艺路线和热处理方法的开发还需要专业技术人员考虑课程的本质,追根溯源,梳理生产制造中的冲突点和问题原因,探索优质、高效、节能的加工思路,把握关键环节,在制造的重要节点上相对高度地结合热处理,并将生产技术和加工技术紧密结合起来,创造出优质的企业产品,创造出符合市场需求的商品,获得更多的经济效益和社会经济效益,促进社会经济的快速发展。

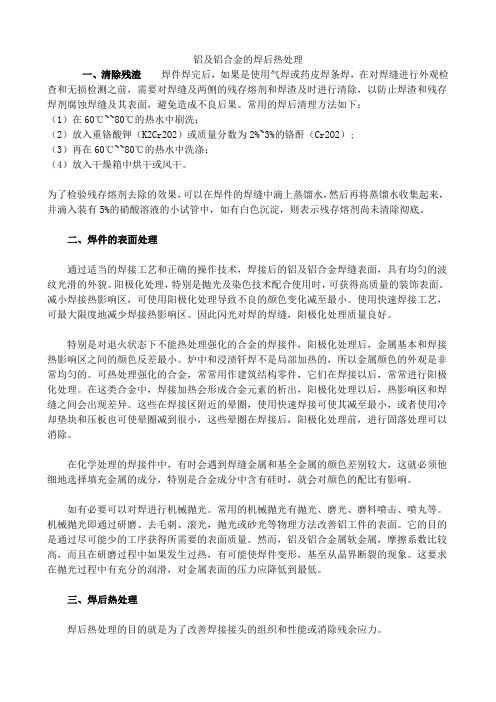

铝及铝合金的焊后热处理

铝及铝合金的焊后热处理一、清除残渣焊件焊完后,如果是使用气焊或药皮焊条焊,在对焊缝进行外观检查和无损检测之前,需要对焊缝及两侧的残存熔剂和焊渣及时进行清除,以防止焊渣和残存焊剂腐蚀焊缝及其表面,避免造成不良后果。

常用的焊后清理方法如下:(1)在60℃~~80℃的热水中刷洗;(2)放入重铬酸钾(K2Cr2O2)或质量分数为2%~3%的铬酐(Cr2O2);(3)再在60℃~~80℃的热水中洗涤;(4)放入干燥箱中烘干或风干。

为了检验残存熔剂去除的效果,可以在焊件的焊缝中滴上蒸馏水,然后再将蒸馏水收集起来,并滴入装有5%的硝酸溶液的小试管中,如有白色沉淀,则表示残存熔剂尚未清除彻底。

二、焊件的表面处理通过适当的焊接工艺和正确的操作技术,焊接后的铝及铝合金焊缝表面,具有均匀的波纹光滑的外貌。

阳极化处理,特别是抛光及染色技术配合使用时,可获得高质量的装饰表面。

减小焊接热影响区,可使用阳极化处理导致不良的颜色变化减至最小。

使用快速焊接工艺,可最大限度地减少焊接热影响区。

因此闪光对焊的焊缝,阳极化处理质量良好。

特别是对退火状态下不能热处理强化的合金的焊接件,阳极化处理后,金属基本和焊接热影响区之间的颜色反差最小。

炉中和浸渍钎焊不是局部加热的,所以金属颜色的外观是非常均匀的。

可热处理强化的合金,常常用作建筑结构零件,它们在焊接以后,常常进行阳极化处理。

在这类合金中,焊接加热会形成合金元素的析出,阳极化处理以后,热影响区和焊缝之间会出现差异。

这些在焊接区附近的晕圈,使用快速焊接可使其减至最小,或者使用冷却垫块和压板也可使晕圈减到很小,这些晕圈在焊接后,阳极化处理前,进行固落处理可以消除。

在化学处理的焊接件中,有时会遇到焊缝金属和基全金属的颜色差别较大,这就必须他细地选择填充金属的成分,特别是合金成分中含有硅时,就会对颜色的配比有影响。

如有必要可以对焊进行机械抛光。

常用的机械抛光有抛光、磨光、磨料喷击、喷丸等。

机械抛光即通过研磨、去毛刺、滚光,抛光或砂光等物理方法改善铝工件的表面。

铝合金压铸件表面热处理的方法

铝合金压铸件表面热处理的方法铝合金铸件的热处理是指按某一热处理规范,控制加热温度、保温时间和冷却速度,改变合金的组织,其主要目的是:提高力学性能,增强耐腐蚀性能,改善加工性能,获得尺寸的稳定性。

铝合金铸件的热处理工艺可以分为如下四类:1。

退火处理将铝合金铸件加热到较高的温度,一般约为300℃左右,保温一定的时间后,随炉冷却到室温的工艺称为退火。

在退火过程中固溶体发生分解,第二相质点发生聚集,可以消除铸件的内应力,稳定铸件尺寸,减少变形,增大铸件的塑性。

2。

固溶处理把铸件加热到尽可能高的温度,接近于共晶体的熔点,在该温度下保持足够长的时间,并随后快速冷却,使强化组元最大限度的溶解,这种高温状态被固定保存到室温,该过程称为固溶处理。

固溶处理可以提高铸件的强度和塑性,改善合金的耐腐蚀性能。

固溶处理的效果主要取决于下列三个因素:(1)固溶处理温度。

温度越高,强化元素溶解速度越快,强化效果越好。

一般加热温度的上限低于合金开始过烧温度,而加热温度的下限应使强化组元尽可能多地溶入固溶体中。

为了获得最好的固溶强化效果,而又不便合金过烧,有时采用分级加热的办法,即在低熔点共晶温度下保温,使组元扩散溶解后,低熔点共晶不存在,再升到更高的温度进行保温和淬火。

固溶处理时,还应当注意加热的升温速度不宜过快,以免铸件发生变形和局部聚集的低熔点组织熔化而产生过烧。

固溶热处理的悴火转移时间应尽可能地短,一般应不大于15s,以免合金元素的扩散析出而降低合金的性能。

(2)保温时间。

保温时间是由强化元素的溶解速度来决定的,这取决于合金的种类、成分、组织、铸造方法和铸件的形状及壁厚。

铸造铝合金的保温时间比变形铝合金要长得多,通常由试验确定,一般的砂型铸件比同类型的金属型铸件要延长20%-25%。

(3)冷却速度。

淬火时给予铸件的冷却速度越大,使固溶体自高温状态保存下来的过饱和度也越高,从而使铸件获得高的力学性能,但同时所形成的内应力也越大,使铸件变形的可能性也越大。

2024铝合金零件T62热处理工艺及组织性能研究

2024铝合金零件T62热处理工艺及组织性能研究作者:赵钊冯朝辉来源:《有色金属材料与工程》2016年第06期摘要:2024-O铝型材成形后,需要进行热处理才能达到最终的T62状态.合适的热处理工艺参数会得到性能较理想的最终型材,但是热处理工艺的最佳参数对热处理的工艺控制要求很高,因此很难确定.首先经由2024-O铝型材热处理工艺试验,系统地研究了固溶处理制度、淬火和人工时效制度等工艺因素对合金显微组织和力学性能的影响.其次,采用透射电子显微镜(TEM)和X射线衍射仪(XRD),在微观上研究不同制度下,型材微结构的变化与增强相的析出.最后确定了实验室条件下2024-O状态铝型材T62热处理的最佳工艺参数,即(490~505)℃×(20~40)min+(185~195)℃×(8~14)h.在该制度下,型材合金具备较优的综合性能.关键词:2024型材料; T62热处理工艺;显微组织;力学性能中图分类号: TS 912+.3-文献标志码: AStudy on Microstructure and Properties of 2024 AluminumParts by T62 Heat TreatmentZHAO Zhao1, FENG Zhaohui2(1.College of Engineering and Applied Sciences, Nanjing University, Nanjing 210023,China;2.Beijing Institute of Aeronautical Materials, Beijing 100095, China)Abstract:In order to get relatively ideal property of T62 state on 2024-O aluminum alloy,it needs to be heat treatment with appropriate parameters after molded.It is not easy to get the optimal parameters from the heat treatment which is still very challenge as it require highly control.In this study,2024-O aluminum alloy was systematically studied on microstructure and mechanical properties under variousprocessing,such as solution temperature,holding time,quenching,and artificial aging system.The microstructure has been changed and the precipitate phase has been enhanced where observed by using TEM and XED.Finally,the alloy with better comprehensive performance was obtained by the confirmed parameters of (490-505)℃/(20-40)min+(185-195)℃/(8-14)h,which is the most suitable parameter for 2024-O aluminum alloy with T62 state inlaboratory condition.Keywords:2024-O aluminum alloy; T62 heat treatment; microstructure; mechanical property2024铝合金广泛应用于航空、航天、雷达等高科技产品的制造[1-4],而且目前在科研领域,2024铝合金材料的组织、第二相析出、性能的热处理形成规律的研究也取得了较多的成果[5-7].在工业生产领域中,形状复杂的2024铝合金航空零件一般会采用O状态材料,之后热处理至T62状态[2].研究使用何种热处理制度可得到最佳综合性能的铝合金型材,一直是工程技术领域的研究重点[8-9].2024-T62铝合金零件的热处理方式,主要由固溶淬火与人工强制时效两个步骤组成,这两个步骤涉及大量影响第二相析出的因素[10-14],从而导致了性能的变化[15-16],因而2024-T62铝合金零件热处理的第二相析出及性能会随着这些因素的变化而有规律地改变.研究2024-T62零件热处理工艺参数对第二相析出及性能形成规律对航空复杂零件的生产具有非常重要的指导意义.因此,本文研究了2024铝合金O状态型材T62热处理工艺关键参数对材料性能及第二相析出的规律.1 试验材料及方法试验选用飞机窗框用2.0 mm规格O状态2024铝合金型材,研究不同固溶温度对零件性能的影响,确定较优的固溶温度.首先通过研究不同固溶时间对2024铝合金试样拉伸性能的影响,确定较优的固溶处理制度,研究人工强制时效工艺对零件性能及第二相析出的影响,确定2024铝合金试样的T62时效制度.采用透射电子显微镜(TEM)和X射线衍射仪(XRD)研究析出的第二相.1.1 固溶处理对型材性能的影响2024铝合金为可热处理强化铝合金,固溶处理对力学性能的影响很大[17].所以,试验首先研究不同固溶制度下型材拉伸性能的变化.试验采用规格为2.0 mm的O状态型材,合金型材热差分析确定2024铝型材的过烧点低于508 ℃.因此,试验选取固溶制度为480,485,490,495,500,503和505 ℃,分别固溶35 min.根据试验结果,选用495 ℃为固溶温度,保温时间为20~50 min,每隔5 min取1个时间点,对试样进行拉伸测试,研究固溶时间对型材力学性能的影响.1.2 时效制度对型材组织及性能的影响设定固溶制度为495 ℃×35 min,选用室温水为淬火介质,选择不同时效温度和时效时间进行试验,研究不同时效制度下型材组织和性能的变化.具体时效参数为:175,785,190,195和200 ℃分别时效6,7,8,9,10,11,12,13和14 h.随后,将190 ℃×9 h,190 ℃×16 h和200 ℃×9 h时效的试验合金进行TEM观察和XRD分析.2 结果与分析2.1 固溶处理对试验合金性能的影响根据固溶处理的方案,测定每个试样的结果,绘制曲线,如图1所示.从图1中可以看出,固溶温度在480~490 ℃时,试验合金的室温力学性能不稳定;而在490~505 ℃时,试验合金的室温力学性能趋于稳定.在490~505 ℃时,强度随温度升高稳步提高,伸长率(δ10)没有明显波动.因此在490~505 ℃固溶,可以满足试验合金的室温力学性能要求.图2为固溶时间对试验合金力学性能的影响.从图2中可以看出,试验合金的强度和伸长率在保温20~40 min时,性能稳定,保持着较好的强韧匹配.当固溶时间>40 min时,试验合金的力学性能随保温时间的延长而波动较大.试验合金的室温拉伸强度随固溶时间的变化而变化,并且围绕固定值波动,而20~40 min内的屈服强度、抗拉强度和伸长率变化不大,与总体平均值相近.因此,固溶时间为20~40 min,可满足试验合金的室温力学性能的要求.综上所述,2024铝合金型材较优的固溶制度为(490~505)℃×(20~40) min.2.2 时效制度对试验合金组织性能影响2.2.1 室温拉伸性能2024铝合金型材经过不同时效处理后的屈服强度如图3所示.当时效温度为175 ℃,时效6~16 h后,试验合金的屈服强度均处于较低的水平.当时效时间为16 h时,屈服强度为360 MPa,略高于标准的规定.当时效温度为185 ℃时,时效后的屈服强度均高于标准规定的345 MPa.随着时效时间的延长,屈服强度不断提高.时效时间为14 h时,达到最高393 MPa,随后屈服强度逐渐降低.当时效温度为190 ℃时,在整个时效过程中,材料的屈服强度均保持在较高的水平,为379~403 MPa,比退火态提高300 MPa左右.当时效10~12 h时,屈服强度达到最高,约为403 MPa.随时效时间的延长,试验合金的过时效响应较慢,时效16 h后,屈服强度仍可达到380 MPa左右.当时效温度为195 ℃时,时效仅6 h,屈服强度即达到400 MPa左右.随时效时间的延长,试验合金的屈服强度逐渐降低.时效14 h后,过时效响应加快,屈服强度显著降低.当时效温度提高到200 ℃时,随时效时间的增加,材料的屈服强度逐渐降低,而且降低的速度较快.当时效10 h时,屈服强度为337 MPa,不满足标准要求.2024铝合金型材不同时效处理后的伸长率如图4所示.当时效温度为175~200 ℃、时效时间为6~16 h时,试验合金的伸长率随时效时间的弛豫均呈降低趋势.时效温度升高后,降低的速度放缓.不同制度下的伸长率均与标准要求相符.比较之下,175 ℃时效,试验合金的伸长率略高,韧性较好.综上所述,时效温度为190 ℃、时效时间为8~14 h时,试验合金具有较好的力学性能,工艺参数范围较宽.考虑到试验合金时效后的强度,以及强韧的匹配程度和工业化生产的工艺控制,2024铝合金型材较优的T62热处理制度为(185~195)℃×(8~14) h.2.2.2 组织TEM观察及分析试验合金经190 ℃×9 h、190 ℃×16 h和200 ℃×9 h时效后的TEM明场像见图5. 特征析出相的电子衍射花样见图6.由图5可以看出,试验合金经过不同温度和时间时效后,析出相的大小、形状及分布有明显的差别.当时效制度为190 ℃×9 h时,析出相以长棒状为主,也有少量较粗的短棒状和片状析出相弥散分布,如图5(a)所示.时效时间延长至16 h,棒状析出相数量减少、粗化,细长薄片状析出相数量增加,并沿同一方向分布,如图5(b)所示.当时效温度升高到200 ℃时,棒状析出相明显减少、粗化;细长薄片状析出相增多,长度增加,粗化,沿3个方向互成60 °析出,交错分布,如图5(c)所示.由电子衍射花样分析表明,长棒状析出相为Al2CuMg,即S(或S ′ )相,如图6(a)所示.S(或S ′ )相为正交结构,空间群Cmcm,点阵参数a=0.4 nm,b=0.923 nm,c=0.714 nm.S 相和S ′ 相的晶体结构、点阵参数以及位向关系均完全一致,只在某个方向上的错配有所不同,因而通常无法区分.较粗的短棒状析出相为Al7Cu2Fe相,如图6(b)所示.Al7Cu2Fe相属于四方结构,空间群为P4/mnc,点阵参数a=0.633 6 nm,c=1.487 0 nm.在图6(a)中,除了Al的[122]衍射谱和Al2CuMg的[011]衍射谱外,还可找出另一套很弱的电子衍射花样,从拉长的斑点及其拉长方向来看,来自细长薄片状析出相.2.2.3 试验合金的XRD分析试验合金的XRD图谱如图7所示.两个试样中均含有Al基体、Al2CuMg和Al7Cu2Fe相.经过高温时效后,在200 ℃×9 h时效的试样中发现了Al2Cu的衍射峰,见图7(b),表明在TEM分析中未能标定出的细长薄片状析出相可能是Al2Cu相,即θ(或θ ′ )相.在高温时效后,Al2Cu相增多,使得在XRD图谱中出现其衍射峰,这与图5中200 ℃×9 h时效制度下,试样中的细长薄片状析出相变多、粗化的现象一致.2XXX系铝合金强化主要靠细小弥散分布的强化相,试验中2024铝合金型材晶内的主要析出相为S ′ (主要强化相)+θ ′ (θ).试验结果表明,随着时效时间的延长和时效温度的升高,S ′ +θ ′ (θ)相粗化,并且密度减小,导致试验合金的屈服强度及塑性降低.当进行190 ℃×9 h时效后,试验合金的屈服强度均保持在较高的水平,析出相以长棒状为主,且细小弥散.当时效温度提高到195~200 ℃时,随时效时间的延长,试验合金的屈服强度逐渐降低,棒状析出物数量减少、粗化,细长薄片状析出物数量增多,晶内析出相主要是S ′ +θ ′ ,由于时效温度较高,导致析出相形核及长大速度明显加快,200 ℃时效9 h,析出相明显粗化,因而屈服强度低于190 ℃时效后.3 结论(1) 2024铝合金型材T62热处理制度为:(490~505)℃×(20~40)min+(185~195)℃×(8~14)h,该制度下型材的性能最为理想,其屈服强度、抗拉强度和伸长率分别为377、481 MPa和11.0%.(2)主要强化相是细小弥散分布的正交结构长棒状析出相Al2CuMg,即S(或S ′ )相;次要强化相是细长薄片状析出相Al2Cu,即θ(或θ ′ )相.这两种相的共同存在,使得材料的屈服强度均保持在较高的水平.参考文献:[1] 陈高红,刘洲,陈军洲,等.2024铝合金转动制件的失效分析[J].金属热处理,2013,38(5):118-122.[2] 李晗.2024铝合金薄板的热处理工艺与性能的研究[D].西安:西北工业大学,2007.[3] 宁爱林,刘志义,曾苏民.时效制度对大冷变形2024铝合金力学性能的影响[J].特种铸造及有色合金,2006,26(8):529-531.[4] SINGH S,GOEL D B.Thermomechanical ageing(TMA) of 2014 aluminium alloy for aerospace applications[J].Bulletin of Materials Science,1991,14(1):35-41.[5] 刘静安.国内外铝加工技术的发展特点与趋势[J].轻合金加工技术,2000,28(9):1-3.[6] KAUFMAN J G.Aluminum alloys[M]∥KUTZ M.Handbook of Materials Selection.New York:John Wiley & Sons,2002.[7] TOTTEN G E,MACKENZIE D S.Handbook of aluminum,volume 1:physical metallurgy and processes[M].New York:CRC Press,2003.[8] LU K.The future of metals[J].Science,2010,328(5976):319-320.[9] 赵云龙,杨志卿.时效时间对冷轧2024铝合金组织和力学性能的影响[J].金属热处理,2015,40(3):136-139.[10] WANG S C,STARINK M J,GAO N.Precipitation hardening in Al-Cu-Mg alloys revisited[J].Scripta Materialia,2006,54(2):287-291.[11] WINKELMAN G B,RAVIPRASAD K,MUDDLE B C.Orientation relationships and lattice matching for the S phase in Al-Cu-Mg alloys[J].Acta Materialia,2007,55(9):3213-3228.[12] ZHU A W,STARKEJR E A.Strengthening effect of unshearable particles of finite size:a computer experimental study[J].Acta Materialia,1999,47(11):3263-3269.[13] STARINK M J,WANG P,SINCLAIR I,et al.Microstrucure and strengthening of Al-Li-Cu-Mg alloys and MMCs:II.Modelling of yield strength[J].Acta Materialia,1999,47(14):3855-3868.[14] KHAN I N,STARINK M J,YAN J L.A model for precipitation kinetics and strengthening in Al-Cu-Mg alloys[J].Materials Science and Engineering:A,2008,472(1/2):66-74.[15] 刘静,冯振海,张雅玲.2024铝合金(包铝)薄板T3、T361、T81、T861状态热处理工艺制度研究[J].轻合金加工技术,2003,31(8):46-47.[16] 李晗,张建国,席守谋.热处理工艺对2024铝合金薄板力学性能的影响[J].热加工工艺,2007,36(4):55-57.[17] 黄光杰,汪凌云.热处理对2024铝合金组织和性能的影响[J].重庆大学学报(自然科学版),2000,23(4):99-102.龙源期刊网 。

7050热处理后的最高硬度

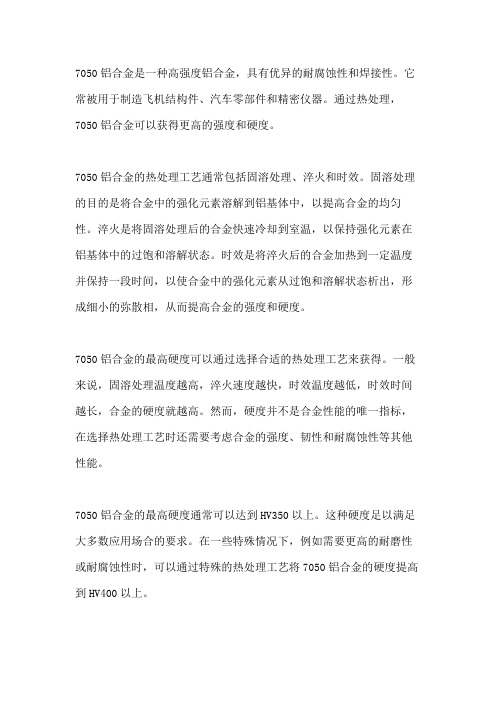

7050铝合金是一种高强度铝合金,具有优异的耐腐蚀性和焊接性。

它常被用于制造飞机结构件、汽车零部件和精密仪器。

通过热处理,7050铝合金可以获得更高的强度和硬度。

7050铝合金的热处理工艺通常包括固溶处理、淬火和时效。

固溶处理的目的是将合金中的强化元素溶解到铝基体中,以提高合金的均匀性。

淬火是将固溶处理后的合金快速冷却到室温,以保持强化元素在铝基体中的过饱和溶解状态。

时效是将淬火后的合金加热到一定温度并保持一段时间,以使合金中的强化元素从过饱和溶解状态析出,形成细小的弥散相,从而提高合金的强度和硬度。

7050铝合金的最高硬度可以通过选择合适的热处理工艺来获得。

一般来说,固溶处理温度越高,淬火速度越快,时效温度越低,时效时间越长,合金的硬度就越高。

然而,硬度并不是合金性能的唯一指标,在选择热处理工艺时还需要考虑合金的强度、韧性和耐腐蚀性等其他性能。

7050铝合金的最高硬度通常可以达到HV350以上。

这种硬度足以满足大多数应用场合的要求。

在一些特殊情况下,例如需要更高的耐磨性或耐腐蚀性时,可以通过特殊的热处理工艺将7050铝合金的硬度提高到HV400以上。

7050铝合金的热处理工艺对合金的性能有很大的影响。

通过选择合适的热处理工艺,可以获得具有不同性能的7050铝合金,以满足不同的应用场合的要求。

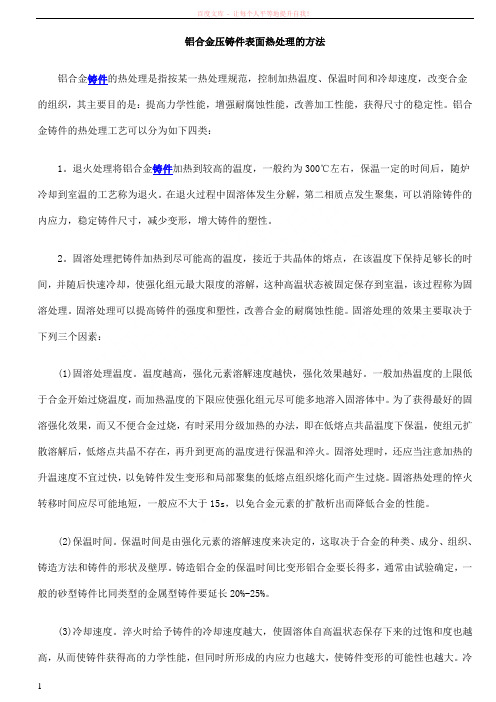

铝合金铸件热处理工艺参数

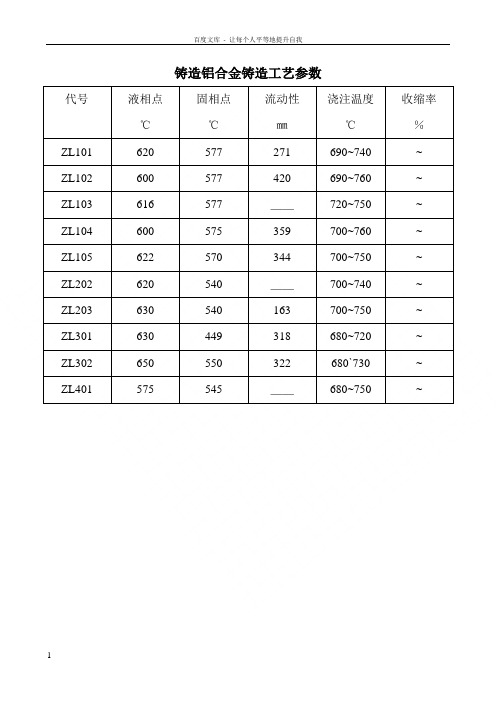

铸造铝合金铸造工艺参数代号液相点℃固相点℃流动性㎜浇注温度℃收缩率%ZL101 620 577 271 690~740 ~ ZL102 600 577 420 690~760 ~ ZL103 616 577 __720~750 ~ ZL104 600 575 359 700~760 ~ ZL105 622 570 344 700~750 ~ ZL202 620 540 __700~740 ~ ZL203 630 540 163 700~750 ~ ZL301 630 449 318 680~720 ~ ZL302 650 550 322 680`730 ~ ZL401 575 545 __680~750 ~铝合金铸件热处理工艺参数(一)代号热处理状态淬火时效用途举例加热温度℃保温时间h冷却(水中)加热温度℃保温时间h冷却ZL101 T1------------ ------- 230±5 7~9 空冷改善被切削性能T4 535±5 2~6 60~100℃------------ 空冷要求高塑性的零件T5 535±5 2~6 60~100℃155±5 2~7 空冷要求提高屈服强度和硬度的零件T6 535±5 2~6 60~100℃225±5 7~9 空冷要求高强度和高硬度的零件T7 535±5 2~6 60~100℃250±5 2~4 空冷ZL102 T2 ------ ------ ------ 290±102~4 空冷轻载荷的零件ZL103 T1------------ ------- 180±5 3~5 空冷轻载荷的零件T2------------ ------- 290±5 2~4 空冷要求尺寸稳定并消除应力的零件T5 515±5 3~6 60~100℃175±5 3~5 空冷在低于175℃下下重载荷的零件T7 515±5 3~6 60~100℃230±5 3~5 空冷在175~250℃工作的零件T8 510±5 5~6 60~100℃330±5 3 空冷要求高塑性的零件ZL104 T1------------ ------- 175±5 5~15 空冷受中等载荷的零件T6 535±5 2~6 60~100℃175±5 10~15 空冷受重载荷的零件ZL105 T1------------ ------- 180±5 5~10 空冷受中等载荷的零件T5 525±5 3~5 100℃160±5 3~5 空冷受中等载荷的零件T6 525±5 3~5 60~100℃180±5 5~10 空冷受重载荷的零件T7 525±5 3~5 60~100℃240±103~5 空冷在较高温度下工作的零件如汽缸ZL107 T6 515±5 10 60~100℃155±5 10 空冷------ZL108 T1------------ -------200±1010~14 空冷------T6 515±5 3~8 60~80℃205±5 6~10 空冷重载荷高温下工作的零件ZL109 T6 500±5 5 80℃185±5 16 空冷高温高速大马力活塞ZL110 T1 ------ ------- 210±10~16 空冷高温下工作的活塞------ 10 及其零件铝合金铸件热处理工艺参数(二)代号热处理状态淬火时效用途举例加热温度℃保温时间h冷却(水中)加热温度℃保温时间h冷却ZL201 T4分级加热要求高塑性的零件535±5 7~9 60~100℃------ ------ ------545±5 7~9 60~100℃------ ------ ------T5分级加热225±5 7~9 空冷要求高屈服极限的零件535±5 7~9 60~100℃175±5 3~5 空冷545±5 7~9 60~100℃ZL202 T2------------ ------- 290±10 3 空冷消除应力稳定尺寸的零件T6 510±5 12 80~100℃155±5(S) 10~14空冷要求高强度高硬度的零件175±5(J) 7~14T7 510±5 3~5 80~100℃200±250 3 空冷高温下工作的零件如活塞ZL203 T4 515±5 10~15 60~100℃------ ------ -------要求高强度高塑性的零件T5 515±5 10~15 60~100℃150±5 2~4 空冷要求高屈服极限高硬度的零件ZL301 T1------------ ------- 170±5 4~6 空冷------ ZL302 T6 535±5 2~6 60~100℃175±5 10~15 空冷ZL401 T2------ ------ ------- 290±5 3空冷消除应力稳定尺寸的零件ZL402 T1------ ------ -------180±5或室温10~21天空冷。

铝合金热处理方法

铝合金的热处理时间:2009-07-30 13:56来源: 作者: 点击: 次铸造铝合金的金相组织比变形铝合金的金相组织粗大因而在热处理时也有所不同。

前者保温时间长一般都在2h以上而后者保温时间短只要几十分钟。

因为金属型铸件、低压铸造件铸造铝合金的金相组织比变形铝合金的金相组织粗大因而在热处理时也有所不同。

前者保温时间长一般都在2h以上而后者保温时间短只要几十分钟。

因为金属型铸件、低压铸造件、差压铸造件是在比较大的冷却速度和压力下结晶凝固的其结晶组织比石膏型、砂型铸造的铸件细很多故其在热处理时的保温也短很多。

铸造铝合金与变形铝合金的另一不同点是壁厚不均匀有异形面或内通道等复杂结构外形为保证热处理时不变形或开裂有时还要设计专用夹具予以保护并且淬火介质的温度也比变形铝合金高故一般多采用人工时效来缩短热处理周期和提高铸件的性能。

一、热处理的目的铝合金铸件热处理的目的是提高力学性能和耐腐蚀性能稳定尺寸改善切削加工和焊接等加工性能。

因为许多铸态铝合金的机械性能不能满足使用要求除Al-Si系的ZL102Al-Mg系的ZL302和Al-Zn系的ZL401合金外其余的铸造铝合金都要通过热处理来进一步提高铸件的机械性能和其它使用性能具体有以下几个方面1消除由于铸件结构如璧厚不均匀、转接处厚大等原因使铸件在结晶凝固时因冷却速度不均匀所造成的内应力2提高合金的机械强度和硬度改善金相组织保证合金有一定的塑性和切削加工性能、焊接性能3稳定铸件的组织和尺寸防止和消除高温相变而使体积发生变化4消除晶间和成分偏析使组织均匀化。

二、热处理方法1、退火处理退火处理的作用是消除铸件的铸造应力和机械加工引起的内应力稳定加工件的外形和尺寸并使Al-Si系合金的部分Si结晶球状化改善合金的塑性。

其工艺是将铝合金铸件加热到280-300℃保温2-3h随炉冷却到室温使固溶体慢慢发生分解析出的第二质点聚集从而消除铸件的内应力达到稳定尺寸、提高塑性、减少变形、翘曲的目的。

2024铝合金t351热处理工艺

2024铝合金t351热处理工艺

2024 铝合金 T351 是一种高强度、高硬度的铝合金,常用于制造飞机、汽车、船舶等制造业中的零件。

为了获得最佳的性能,通常会进行热处理工艺来强化铝合金。

以下是 2024 铝合金 T351 热处理工艺:

1. 预热:将铝合金工件加热至高温并保持一段时间,以消除加工应力和均匀化合金元素。

通常预热温度为 500-600°C,时间根据工件大小和形状而定,一般在 10-30 分钟之间。

2. 淬火:将预热后的铝合金工件迅速加热至高温 (一般大于850°C),并在水中或油中快速冷却,以获得镜面硬度和高强度。

淬火后,铝合金工件需要在空气中冷却并室温存放。

3. 回火:将淬火后的铝合金工件加热至高温,一般大于 300°C,并在空气中冷却,以消除淬火应力和提高韧性。

回火后,铝合金工件需要室温存放。

4. 电镀:热处理后的铝合金工件可以进行电镀,以获得更好的表面质量和性能。

常见的电镀工艺包括锌合金电镀、铝合金电镀等。

需要注意的是,不同的热处理工艺会影响 2024 铝合金 T351 的性能和质量,因此需要根据具体需求选择适合的热处理工艺。

同时,热处理工艺需要严格控制温度、时间、冷却方式等参数,以确保铝合金工件达到所需的性能和质量。

铝合金时效处理工艺说明

铝合金的热处理铸造铝合金的金相组织比变形铝合金的金相组织粗大,因而在热处理时也有所不同。

前者保温时间长,一般都在2h以上,而后者保温时间短,只要几十分钟。

因为金属型铸件、低压铸造件、差压铸造件是在比较大的冷却速度和压力下结晶凝固的, 其结晶组织比石膏型、砂型铸造的铸件细很多,故其在热处理时的保温也短很多。

铸造铝合金与变形铝合金的另一不同点是壁厚不均匀,有异形面或内通道等复杂结构外形,为保证热处理时不变形或开裂,有时还要设计专用夹具予以保护,并且淬火介质的温度也比变形铝合金高,故一般多采用人工时效来缩短热处理周期和提高铸件的性能。

一、热处理的目的铝合金铸件热处理的目的是提高力学性能和耐腐蚀性能,稳定尺寸,改善切削加工和焊接等加工性能。

因为许多铸态铝合金的机械性能不能满足使用要求,除Al-Si 系的ZL102,Al-Mg系的ZL302和Al-Zn系的ZL401合金外,其余的铸造铝合金都要通过热处理来进一步提高铸件的机械性能和其它使用性能,具体有以下几个方面:1 消除由于铸件结构(如璧厚不均匀、转接处厚大等原因使铸件在结晶凝固时因冷却速度不均匀所造成的内应力;2提高合金的机械强度和硬度,改善金相组织,保证合金有一定的塑性和切削加工性能、焊接性能;3稳定铸件的组织和尺寸,防止和消除高温相变而使体积发生变化;4消除晶间和成分偏析,使组织均匀化。

二、热处理方法1、退火处理退火处理的作用是消除铸件的铸造应力和机械加工引起的内应力,稳定加工件的外形和尺寸,并使Al-Si系合金的部分Si结晶球状化,改善合金的塑性。

其工艺是:将铝合金铸件加热到280-300℃,保温2-3h,随炉冷却到室温,使固溶体慢慢发生分解,析出的第二质点聚集,从而消除铸件的内应力,达到稳定尺寸、提高塑性、减少变形、翘曲的目的。

2、淬火淬火是把铝合金铸件加热到较高的温度(一般在接近于共晶体的熔点,多在500℃以上,保温2h以上,使合金内的可溶相充分溶解。

铝合金的热处理工艺

铝合金的热处理铸造铝合金的金相组织比变形铝合金的金相组织粗大,因而在热处理时也有所不同。

前者保温时间长,一般都在2h以上,而后者保温时间短,只要几十分钟。

因为金属型铸件、低压铸造件铸造铝合金的金相组织比变形铝合金的金相组织粗大,因而在热处理时也有所不同。

前者保温时间长,一般都在2h以上,而后者保温时间短,只要几十分钟。

因为金属型铸件、低压铸造件、差压铸造件是在比较大的冷却速度和压力下结晶凝固的,其结晶组织比石膏型、砂型铸造的铸件细很多,故其在热处理时的保温也短很多。

铸造铝合金与变形铝合金的另一不同点是壁厚不均匀,有异形面或内通道等复杂结构外形,为保证热处理时不变形或开裂,有时还要设计专用夹具予以保护,并且淬火介质的温度也比变形铝合金高,故一般多采用人工时效来缩短热处理周期和提高铸件的性能。

一、热处理的目的铝合金铸件热处理的目的是提高力学性能和耐腐蚀性能,稳定尺寸,改善切削加工和焊接等加工性能。

因为许多铸态铝合金的机械性能不能满足使用要求,除Al-Si系的ZL102,Al-Mg系的ZL302和Al-Zn系的ZL401合金外,其余的铸造铝合金都要通过热处理来进一步提高铸件的机械性能和其它使用性能,具体有以下几个方面: 1〕消除由于铸件结构〔如璧厚不均匀、转接处厚大〕等原因使铸件在结晶凝固时因冷却速度不均匀所造成的内应力; 2〕提高合金的机械强度和硬度,改善金相组织,保证合金有一定的塑性和切削加工性能、焊接性能; 3〕稳定铸件的组织和尺寸,防止和消除高温相变而使体积发生变化; 4〕消除晶间和成分偏析,使组织均匀化。

二、热处理方法1、退火处理退火处理的作用是消除铸件的铸造应力和机械加工引起的内应力,稳定加工件的外形和尺寸,并使Al-Si系合金的部分Si结晶球状化,改善合金的塑性。

其工艺是:将铝合金铸件加热到280-300℃,保温2-3h,随炉冷却到室温,使固溶体慢慢发生分解,析出的第二质点聚集,从而消除铸件的内应力,到达稳定尺寸、提高塑性、减少变形、翘曲的目的。

常用铝合金去应力退火热处理工艺规范

常用铝合金去应力退火热处理工艺规范常用变形铝合金退火热处理工艺规范本规范旨在规定公司变形铝合金零件退火热处理的设备、种类、准备工作、工艺控制、技术要求、质量检验和技术安全。

引用文件包括GJB1694变形铝合金热处理规范、XXX及铝合金热处理规范和《热处理手册》91版。

热处理是一种金属热加工工艺,通过将变形铝合金材料放在一定介质内加热、保温、冷却,改变材料表面或内部晶相组织结构,从而改变其性能。

车间铝合金零件热处理种类包括去应力退火、不完全退火、完全退火和时效处理。

准备工作包括检查设备和仪表是否正常,接地是否良好,清理炉膛;抽检零件的加工余量,确保其数值大于允许的变形量;齐全工艺文件和工装夹具,选择合适的工夹具并考虑好装炉、出炉的方法;核对材料与图样是否相符,了解零件的技术要求和工艺规定;在零件易开裂的部位采取防护措施,如包扎铁皮、石棉绳、堵塞螺钉等。

热处理操作工及相关检验人员必须经过专业知识考核和操作培训,成绩合格后持证上岗。

设备应按标准规范要求进行检查和鉴定,并挂有合格标记,各类加热炉的指示记录的仪表刻度应能正确反映出温度波动范围。

热电温度测定仪表的读数总偏差不应超过规定指标。

加热炉的热电偶和仪表选配、温度测量、检测周期及炉温均匀性均应符合QJ 1428的Ⅲ类及Ⅲ类以上炉的规定。

零件装炉量一般以装炉零件体积计算,每炉零件装炉的有效体积不超过炉内体积一半。

装炉时必须轻拿轻放,防止零件划伤及变形。

堆放要求包括厚板零件允许结合零件结构特点,允许装箱入炉进行热处理,叠放时允许点及较少的线接触,避免面接触,叠放间隙不小于10mm。

厚度t≤3mm的板料以夹板装夹,叠放厚度≤25mm,零件及夹板面无污垢、凸点,零件间、零件与夹板间应垫一层雪花纸,以防止零件夹伤。

装炉后需检查零件与电热原件,确定无接触时,方可送电升温,在操作过程中,不得随意打开炉门。

XXX:3A21 Annealing:a。

For high XXX-finished products。

铝合金lz101轴的热处理技术要求

铝合金lz101轴的热处理技术要求铸造铝合金的金相组织比变形铝合金的金相组织粗大,因而在热处理时也有所不同。

前者保温时间长,一般都在2h以上,而后者保温时间短,只要几十分钟。

因为金属型铸件、低压铸造件,铸造铝合金的金相组织比变形铝合金的金相组织粗大,因而在热处理时也有所不同。

一、热处理的目的铝合金铸件热处理的目的是提高力学性能和耐腐蚀性能,稳定尺寸,改善切削加工和焊接等加工性能。

因为许多铸态铝合金的机械性能不能满足使用要求二、热处理方法1、退火处理退火处理的作用是消除铸件的铸造应力和机械加工引起的内应力,稳定加工件的外形和尺寸,并使Al-Si系合金的部分Si结晶球状化,改善合金的塑性。

2、淬火淬火是把铝合金铸件加热到较高的温度,保温2h以上,使合金内的可溶相充分溶解。

然后,急速淬入60-100℃的水中,使铸件急冷,使强化组元在合金中得到最大限度的溶解并固定保存到室温。

3、时效处理时效处理,又称低温回火,是把经过淬火的铝合金铸件加热到某个温度,保温一定时间出炉空冷直至室温,使过饱和的固溶体分解,让合金基体组织稳定的工艺过程。

4、循环处理把铝合金铸件冷却到零下某个温度(如-50℃、-70℃、-195℃)并保温一定时间,再把铸件加热到350℃以下,使合金中度固溶体点阵反复收缩和膨胀,并使各相的晶粒发生少量位移,以使这些固溶体结晶点阵内的原子偏聚区和金属间化合物的质点处于更加稳定的状态,达到提高产品零件尺寸、体积更稳定的目的。

三、热处理设备、材料1、热处理设备的主要技术要求1)由于铝合金淬火和时效温度温差范围不大(因其淬火温度接近合金内低熔点共晶成分的熔点),故其炉内的温度差应控制在±5℃;2)要求测温、控温仪表灵敏、准确,以确保温度在上述误差范围内;3)炉内各区的温度应均匀,差别在1-2℃的范围内;4)淬火槽有加热装置和循环装置,保证水的加热和温度均匀;5)应定期检查并更换已污染的冷却水。

2、淬火介质淬火介质是保证实现各种热处理目的或作用的重要因素。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目次

1 铝的特性简介 (2)

2 铝合金分类及性能 (2)

3 变形铝合金的热处理 (2)

3.1 固溶处理与时效 (2)

3.1.1 固溶处理 (3)

3.1.2 时效 (3)

3.2 稳定化处理 (3)

3.3 变形吕合金加工和热处理状态标记 (3)

4 精密零件的加工工艺流程 (4)

5 热处理工艺参数 (4)

6 典型零件的示例 (4)

7 某公司航空件6061热处理工艺 (5)

常用铝合金的热处理

1 铝的特性简介

铝是一种具有面心立方结构的金属,它的密度小(2.72g/cm3),熔点低(660.4℃),具有良好的导电性、导热性以及延展性。

铝的化学性质活泼,在大气中极易被氧化且生成牢固的氧化膜,所以铝在大气和淡水中具有良好的耐腐蚀性。

因铝无同素异构转变,所以铝及其它的合金不能够进行相变强化。

铝能溶解许多种元素并形成固溶体,即形成合金。

铝合金中常用的添加元素有Cu、Zn、Mg、Si、Cr等以及稀土元素。

2 铝合金分类及性能

按照合金元素在铝中的极限溶解度的不同,以及溶质元素的种类以及温度对溶解度的影响等因素,对铝合金进行分类。

铝合金分类,见表1。

表1 铝合金分类及性能

不可热处理强化铝合金防锈铝

如,5A06

{ 易于加工成形和焊接,并具有良好的

光泽和低温性能,抗蚀性好。

但强度较低。

}

变

形

硬铝

如,2A12

{ 时效强化能力强烈,室温强度较高,

耐热性好,但抗腐蚀性及焊接性较差。

}

可热处理

强化铝合金

超硬铝

如,7075

{ 变形铝中强度最高,但有应力腐蚀倾

向,热稳定性较差。

}

铝合金分类

锻铝

如,6061

{ 具有良好的冷热加工、焊接、抗腐蚀、

低温、疲劳和光制等性能。

}

铝锂合金

如,8090

{ 具有密度低、比强度高、比刚度大、抗疲

劳、耐腐蚀、耐热以及低温性能等优点。

} 金

{ 具有良好的流动性,较小的收缩性,热裂、缩孔和

疏松等倾向性都很小。

}

3 变形铝合金的热处理

3.1 固溶处理与时效

固溶与时效处理是变形铝合金(防锈铝合金除外)的主要热处理工艺。

变形铝合金中的合金元素都能溶于铝,形成固溶体。

它们的溶解度都随温度下降而减少。

将铝合金加热至较高温度,保温后迅速冷却,可获得过饱和固溶体。

这种操作属于淬火,对铝合金而言称之为固溶处理。

过饱和固溶体在常温下放置或在高于常温的温度下保温,将发生脱溶沉淀现象。

由于脱溶沉淀产物十分细小,而且与基体共格或半共格,可使合金强度大幅度提高,故称其为强化相,这种过程成为时效。

常温下进行的时效成为自然时效,高于常温进行的实效时效成为人工时效。

3.1.1 固溶处理

固溶处理各工艺参数的选择原则如下:

加热温度:①必须防止过烧、②使强化相最大限度的溶入固溶体。

保温时间:保温的目的是使工件透热,达到设定的加热温度,并使强化相充分溶解且均匀化。

冷却:淬火冷却速度必须足够快,以抑制过饱和固溶体分解,析出粗大的过剩相。

3.1.2 时效

人工时效的温度与时间应严格控制。

温度低时间短强度达不到峰值,称为欠时效、温度过高时间过长,使合金强度下降,称为过时效。

将淬火工件在不同温度下进行两次或多次时效称为分级时效。

采用分级时效可以显著提高抗应力腐蚀性能和断裂韧性。

将时效态工件在较低温度下短时间保温,使工件的硬度和强度下降,恢复到接近淬火态的水平,然后再进行时效,获得具有人工时效态的强度和分级时效态的应力腐蚀抗力的最佳配合,这种工艺称为回归再时效(RRA处理)。

3.2 稳定化处理

稳定化处理用于处理要求很高尺寸稳定性的工件,防止工件在放置、安装、使用过程中发生微小的尺寸变化而进行的处理。

稳定化时效处理温度通常高于时效处理温度,也采用多级时效作为稳定化处理,既固溶后预时效,然后进行正常时效,最后进行终时效。

目前广泛采用高、低温循环处理工艺,这是将时效和冷(深冷)处理结合起来反复进行的工艺。

需要说明的是,高低温时效循环稳定化处理的循环次数,应不少于3次,最后必须以时效处理结束。

3.3 变形吕合金加工和热处理状态标记

变形铝合金加工和热处理状态标记,见表4。

美国在合金后面附有材料加工和热处理代号,如6061—T62、7075—T76等。

表2 变形铝合金加工和热处理状态标记

4 精密零件的加工工艺流程

落料→粗加工→固熔+时效处理→半精加工→稳定化处理→精加工。

5 热处理工艺参数

常用变形铝合金进行固溶、时效和稳定化处理的工艺参数,见表5。

表3 常用变形铝合金热处理工艺参数

6 典型零件的示例

高精密铝合金零件加工制造过程中的热处理工序示例,见附录。

附录A:引擎支架(法兰)的热处理工艺卡;

附录B:L2镜座的热处理工艺卡。

7 某公司航空件6061热处理工艺

如有侵权请联系告知删除,感谢你们的配合!。