磁性流体密封技术

磁流体密封水介质的自修复研究

磁流体密封水介质的自修复研究磁流体密封是指利用磁力将磁流体填充在轴承等设备的密封腔中,通过磁场的作用,形成一层薄膜,起到密封作用的一种密封技术。

磁流体密封具有很多优点,例如密封性能好、工作寿命长、可靠性高等。

但是,由于在使用过程中存在水介质,容易产生泄漏问题。

因此,如何解决磁流体密封在水介质中出现的问题,是磁流体密封领域中的一个重要研究方向。

本文从磁流体密封水介质中的泄漏问题入手,探讨了自修复技术在磁流体密封中的应用。

第一部分为磁流体密封的原理及水介质泄漏问题分析。

第二部分介绍了自修复技术的研究现状及原理。

第三部分阐述了自修复技术在磁流体密封中的应用及研究进展。

最后,总结了自修复技术在磁流体密封中的研究现状及其未来发展方向。

一、磁流体密封的原理及水介质泄漏问题分析磁流体密封是一种以磁力作为驱动力,使磁气体密封材料在密封腔体内形成稳定均匀的薄膜,从而在高速旋转的轴承、机械密封等设备中实现高效的密封。

磁流体密封的主要组成部分是磁流体、密封体和磁场源。

其中,磁流体是通过磁力线控制流动的可流体化粉末或磁性液体,密封体主要负责接触和承受载荷,而磁场源则用于产生磁场,控制磁流体的稳定流动。

磁流体密封在水介质中容易出现泄漏问题。

经过分析,泄漏的原因主要包括两方面:一方面,水润湿性较好,难于形成磁流体的薄膜层,磁力线受到破坏,从而引起泄漏;另一方面,水介质本身的化学特性也可能导致密封材料的磁性降低或发生破坏,从而进一步增加泄漏的程度。

二、自修复技术的研究现状及原理自修复技术,也叫自愈合技术,是指在材料受到破坏、损伤等影响时,通过材料自身的特性,自动地恢复到原有的状态,从而达到修复目的的一种技术。

目前,自修复技术主要分为两种类型:物理自修复和化学自修复。

物理自修复技术主要依赖于材料内部的一些特殊机制,例如晶格缺陷运动、双缩孔供能、粘弹性回弹等机制,对外界断裂进行自愈合,从而恢复材料的完整性;而化学自修复技术则是通过材料内部的化学反应进行自愈合,如在材料内注入一种具有自修复功能的物质,当材料受到破坏时,该物质就会自动充填破损处,从而达到自愈合的效果。

磁性流体密封及基发展现状

磁性流体密封及基发展现状磁性流体密封是一种新型的密封技术,通过磁力场作用于磁性流体,使其在轴向方向上生成密封效果,可以替代传统的机械密封,具有广泛的应用领域和前景。

本文将介绍磁性流体密封及其基发展现状。

一、磁性流体密封的基本原理磁性流体密封是一种基于磁力作用的密封技术,其基本原理是通过在被密封部位的磁环周围施加磁场,使被密封的物质与磁性流体形成一定的密封效果。

磁性流体是由含有磁性颗粒的液体组成,当外加磁场时,液体中的磁性颗粒会在磁场的作用下发生取向,磁性流体将表现出更高的粘度和黏度,从而能够形成有效的密封效果。

此外,磁性流体还具有防腐蚀、耐高温等优点,增加了其在实际应用中的可靠性和灵活性。

二、磁性流体密封的发展历程目前磁性流体密封技术已有数十年的发展历史。

在20世纪60年代初期,磁性流体这一新型物质被首次发现,引起了密封领域的广泛关注。

自此开始,磁性流体密封技术逐渐发展成为一种新型的密封技术,并在常规机械密封无法满足严苛运行条件下得到广泛应用。

至今,磁性流体密封技术已进入到实际应用中,出现了多种不同类型的磁性流体密封装置,包括单级磁性流体密封装置、双级磁性流体密封装置等,广泛应用于化工、旋转设备、泵类、风机类、压缩机类、轮机等领域。

三、磁性流体密封的发展现状随着磁性流体密封技术的不断发展,其在实际应用中也变得更加成熟和可靠。

目前主要集中在如何提高磁性流体密封的性能和可靠性、开发新的磁性流体密封材料、进一步降低密封系统的运行成本等方面;对于高压、高速、高温、腐蚀性介质等特殊条件下的应用,磁性流体密封的研究目前也在不断进行中。

近年来,随着纳米技术和微电子技术的不断发展,在磁性流体密封技术领域中也出现了新的研究方向和技术趋势。

例如,将纳米材料用于磁性流体密封材料的制备,可以提高材料的稳定性和耐高温性能。

另外,利用微电子技术和智能控制技术,磁性流体密封系统还可实现实时监测和自动控制,提高了其在实际应用中的可靠性和安全性。

滋流体密封技术的发展概况

农 机 使 用 与 维 修

5 5

磁 流体 密封技术 的发 展概 况

黑龙 江省农业机械 维修研 究所 哈 尔滨理 工 大学机械 工 程动 力 学院 付 亚萍 李 锟

磁流体 , 或称磁性液体 、 磁液 、 铁磁流 体 , 是一种 对磁场敏感 又可流动 的液体物质 。它的产生是现代 高科技发展的必然产物。 国 际上磁 流体 的研 发 早在 2 0世 纪 3 0年 代 初 , 就 有 人 开 始 研 制 磁 流 体, 但 当时并 没 有 制 成 性 能 稳 定 的 磁 流 体 , 没有 引 起 人们足够的重视。2 0世纪 5 0年代初 , M e t r o P o h t a n - v i l k e r 研制成功了一种性 能相对 稳定的磁流体 , 并且 就其制造方法 申请 了英 国专利。但这种磁 流体磁 化

、

时粘度变得很大 , 不能适用于轴旋转 密封 。到了 2 0 世纪 6 0 年代初 , 美 国宇航局为 了解决宇宙 飞船 和宇 宙服可动部分的密封及 空间失重状况下 的燃料供 给 问题也对磁流体进行 了研究开发。在宇航局工作 的 S p a p e l 博士首次利用粉碎法 制成了性能稳定 的铁 磁 流体 , 获得了世界上第一个具有实际意义的制备磁流 体 的专利。但这种加工方法费时费力 , 成本高且效率 极低 , 不能 广泛 推广 。2 0世 纪 2 0年代 中期 , 日本 东北 大学教授下饭 板润三利用 化学法研制成 功了铁磁 流 体 。这种制造方法效率高 , 可适合 于工业化大生产 。 2 0 世纪 6 O年代末 , 美国成立 了铁磁流体公司 , 专门从 事磁流体的研制与应用。与此 同时 , 苏联 、 德国、 英 国 等 国家也相继进行了这方面的研究。从此 , 磁流体走 出 了实验室 , 开始广 泛应 用 于科 研 和工 业 装 置 中 。据 1 9 7 9年统计 , 就 已发表与磁 流体相关 的文章 8 0 0余 篇, 申请专利 2 0余项 。从 1 9 7 8 年起 , 国际上平均 每 三 年 召开一 次磁 流体 会议 , 则 更 加 速 了磁 流 体 理 论 的 完善和发展 , 促 进 了 国 际 间 的技 术 合 作 与交 流 。 目 前, 磁 流体 在 国 外 已进 入 了 生机 勃 勃 的 实 用 阶 段 , 广 泛应用于密封 、 润滑、 阻尼 、 冶金、 医疗 、 音响、 传感器 等领域 , 前景非常喜人。其 中, 磁流体应用 于密封领 域 最具 有代 表性 用途 之 一 。

磁性流体密封装置项目产业化前景分析

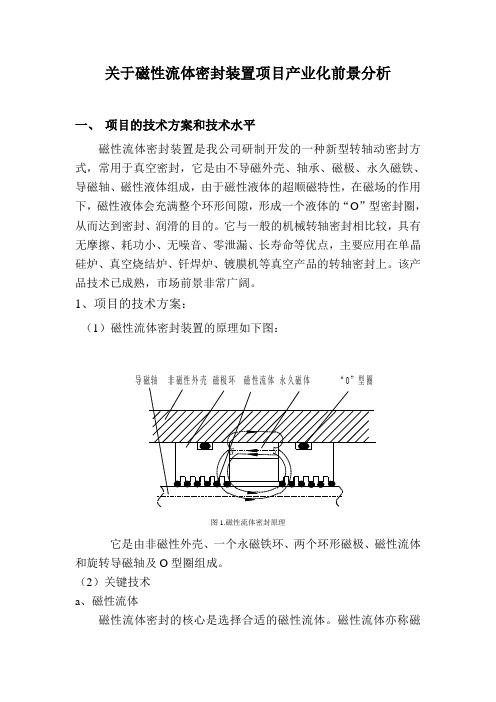

关于磁性流体密封装置项目产业化前景分析一、项目的技术方案和技术水平磁性流体密封装置是我公司研制开发的一种新型转轴动密封方式,常用于真空密封,它是由不导磁外壳、轴承、磁极、永久磁铁、导磁轴、磁性液体组成,由于磁性液体的超顺磁特性,在磁场的作用下,磁性液体会充满整个环形间隙,形成一个液体的“O”型密封圈,从而达到密封、润滑的目的。

它与一般的机械转轴密封相比较,具有无摩擦、耗功小、无噪音、零泄漏、长寿命等优点,主要应用在单晶硅炉、真空烧结炉、钎焊炉、镀膜机等真空产品的转轴密封上。

该产品技术已成熟,市场前景非常广阔。

(2)关键技术a、磁性流体磁性流体密封的核心是选择合适的磁性流体。

磁性流体亦称磁液,是一种可流动的液体磁性材料,它是把磁性微粒粉末均匀地分散在基液中而形成的稳定胶体(如图2),这种胶体具有在重力、离心力和磁场作用下不沉降、不凝聚、本身具有超顺磁性和被磁场吸引的特性。

根据基液的不同,磁性流体可分为水基、酯及二酯基、碳氢化合物、氟碳化合物和硅油基等磁性流体。

对于密封装置,如果没有具有适当饱和磁化强度和粘度,长寿命的磁性流体就谈不上实现密封的长寿命,而磁性流体的寿命主要决定于基液的饱和蒸气压的大小,要想获得长寿命的磁性流体,就要选择在工作温度下基本不蒸发的基液,我们选用的二酯基磁性流体在87℃时每平方厘米表面蒸发量与不宜过大,以0.04T以下为好。

当温度变化时,粘度也变化,温度升高粘度下降,图4为二酯基磁流体的粘温曲线,由此可知,选用的磁流体的粘度较小为宜,大于100 mPa·s。

b 、磁聚焦结构磁流体密封的另一关键技术及难点是磁聚焦结构,即密封部位的齿、槽、间隙之间关系的匹配。

它涉及流体力学、电磁场计算和机械加工等领域。

磁聚焦结构匹配的总目的是在永久磁体尺寸一定的情况下,使齿下的磁场强度最大,而槽下的磁场强度最小并确定最佳级数,使耐压力最大。

对此从工艺角度看,必须保证磁极环和轴同心,所有的偏心、不垂直和轴的径向跳动都对密封能力造成影响。

磁技术在密封领域的应用

磁技术在密封领域的应用磁技术在密封领域的应用密封技术是指防止流体介质沿各种形状及大小的孔洞漏出,防止空气、湿气、水汽等进入器件内部的技术。

在制造机械、汽车等机械设备时,密封技术是非常重要的一部分,因为优质的密封技术可以保障设备的安全运行,减少浪费,提高机械装置的寿命。

近些年来,随着磁技术不断发展,磁性材料已经成为了密封件材料不可缺少的一种,被广泛地应用于两个界面之间的密封领域。

磁性材料作为密封材料的一种,性能卓越。

它们有极好的耐腐蚀、耐磨损及耐高温的特性,可以用于工业发射、提升、输送、封锁和泵装置等设备的密封件。

目前,磁力密封的技术主要应用于液压站、液压泵、液体制冷压缩机和齿轮泵等行业,因为它们对密封性和耐磨性的需求是至关重要的。

磁力密封技术有许多优点,包括低摩擦、耐磨损、无噪音和无泄漏等特点。

在这一技术应用领域,使用由磁性材料制成的密封件可以有效地减少泄漏,延长设备使用寿命,在一定程度上替代了液压密封中复杂的结构。

在磁技术密封材料的应用中,还有一种比较常见的是磁性液体密封。

磁性液体是一种独特的流体材料,是由磁性颗粒悬浮在载体液体中形成的。

磁性液体与普通流体不同,不会跟着受激物质移动而混合,因此它可以完全填满互动表面之间的空隙,从而实现高效的密封作用。

这种材料应用于高压油轴承的密封,可以提高轴承的工作寿命和耐磨性能。

总之,磁技术的广泛应用已经为工业领域带来了很多改变,而磁技术在密封领域的应用,正是这个变革的重要组成部分。

未来,随着技术的不断改进,磁性材料的应用将会更加广泛,密封技术也将变得更加高效、可靠。

由于题目没有具体指定相关数据,因此本回答将以磁性密封技术在液压泵领域的应用为例,搜集相关数据进行分析。

根据市场调研公司的数据,全球液压泵市场规模从2017年的125亿美元增长到2020年的136亿美元,复合年增长率为1.6%。

液压泵的应用范围广泛,主要包括农业、建筑、采矿、造船等领域。

液压泵作为重要的机械设备,密封性是其稳定、安全、节能的关键,因此磁性密封技术的广泛应用使得其更加具有市场竞争力。

磁性流体在动力学阻力下的运动规律研究

磁性流体在动力学阻力下的运动规律研究磁性流体是一种特殊的液体,它具有磁响应性。

在磁场作用下,磁性流体会发生形变和运动,这种运动规律受到流体的动力学阻力的影响。

本文将从磁性流体的基本特性出发,研究其在动力学阻力下的运动规律,并探讨其在生产和应用中的潜力。

一、磁性流体的基本特性磁性流体是由微小的磁性粒子和液体组成的混合物。

通常磁性粒子的直径在10纳米到100纳米之间,这些微粒子可以被磁场吸引,并在磁场作用下排列成各种形态。

磁性流体具有以下特性:1. 磁响应性磁性流体的微粒子能够在磁场的作用下发生磁偶极矩,从而具有磁响应性。

这种磁响应性使得磁性流体能够在磁场中受到作用力而发生运动。

2. 可压缩性磁性流体一般是由液体和微小的粒子混合而成,因此它们具有可压缩性。

在外部压力下,流体可以发生体积变化。

3. 粘度由于流体中的微粒子会产生相互作用力,磁性流体具有一定的粘度。

粘度的大小会影响磁性流体的运动规律。

二、磁性流体在动力学阻力下的运动规律磁性流体在磁场作用下会受到作用力,从而发生运动。

然而,在运动过程中,磁性流体会受到来自流体周围的阻力,即动力学阻力。

因此,磁性流体的运动规律不仅取决于磁场的强度和方向,还受到动力学阻力的影响。

动力学阻力可以采用斯托克斯公式进行描述:F = 6πηrv其中,F为流体粒子所受到的阻力大小,η为流体的粘度,r为流体粒子的半径,v为流体粒子的速度。

根据斯托克斯公式,可以看出磁性流体中微粒子的运动速度会受到阻力的影响。

当磁性流体的粘度增加或者微粒子的半径增大,阻力也会增加,从而减小微粒子的运动速度。

此外,在磁场作用下,磁性流体的微粒子会排列成各种形态,从而对流体的运动产生影响。

通常情况下,磁性流体中的微粒子会在磁场作用下形成链状结构,这种结构会提高流体的黏度,从而影响流体的运动。

因此,在磁性流体的实际应用中,需要充分考虑磁场强度、微粒子的直径和流体的粘度等因素对流体运动的影响。

三、磁性流体的应用前景由于磁性流体具有磁响应性和可压缩性等独特特性,因此在生产和应用中有着广泛的应用前景。

流体密封技术总结

1.刷式密封最初研制的刷式密封用于军用飞机的发动机。

刷式密封由牢固地固定在一个后板和侧板之间的浓密排列的金属丝鬓毛组成。

鬓毛径向向内伸展,将其末端加工以适合转子表面,为了适应转子的径向运动,鬓毛沿轴旋转方向布置成450倾角。

当发动机变热时,鬓毛与转子表面轻微软接触,其弹性能使其追踪转子的径向偏移。

在下游侧,后板限制鬓毛因压力导致的挠曲,通常在冷发动机上,鬓毛的尖端恰好离开转子,且其间隙恰好在运行中通过热膨胀和/或压力闭合。

转子与后板之间的间隙时确定刷式密封压力能力的一个关键参数,此间隙必须保持最小,但又大到足以在任何运行条件下避免接触转子。

实验表明一个精心设计的刷式密封的气体泄漏率不大于更大的传统迷宫密封泄漏率的20%。

实验室试验和飞行经验表明径向偏移在0.5mm以下的刷式密封能在0.3MPa压力、100m/s转子线速度和5000C气体温度下工作。

一般的地,最小间隙30μm的浮动衬套密封的气体泄漏量预计最多为精心设计的刷式密封泄漏率的一半,或者低于迷宫密封的泄露量的15%。

从原则上看,浮动衬套又向低泄漏气体密封迈进了一步,但由于在控制窄间隙密封方面的困难,特别是在发动机转速和温度处于瞬变情况下,这一潜力还难以实现。

看来将来在军用和商用飞机气轮发动机中,传统的迷宫密封将逐渐被刷式密封代替。

2、气膜密封是一个薄的稳定气膜将密封端面分开,然而,气体黏度低需要更强大的流体动压机构来产生使端面脱离实际接触所需的压力,并提供抵抗瞬间载荷变化的必需的刚度。

把膜控制气体密封应用于现在飞机气轮机上,将提高发动机的总功率,因为在发动机的许多部位都需要把高度压缩的气体的泄漏率减到最小,此外,极热的空气过量流入轴承腔会招致着火的危险。

在现代喷气发动机内,在某些密封部位的条件是特别严峻的:空气压力可高达3.5MPa,温度为6500C,滑动速度范围可达250m/s。

在未来的开发品中设想甚至更高速度和温度,也许500 m/s和750~8000C。

常见的几种超高真空密封技术

常见的几种超高真空密封技术真空应用,真空系统解决方案一、真空橡胶密封19世纪中期,出现了第一个O形圈。

到今天,仅仅过了一百多年的时间,但是,O形圈结构简单、装卸方便、密封可靠、动摩擦阻力小、无需周期调整,所以得到了全面发展,广泛应用于各种真空系统的密封上。

应用于真空系统比较多的有两类橡胶:由天然乳胶制成的硫化橡胶、合成橡胶(包括丁基、氯基、丁晴橡胶),以及硅酮橡胶、氟橡胶等。

解决真空橡胶密封,除了要有正确的密封结构设计之外,合理选择密封材料也是关键。

影响真空密封的几个主要因素有:橡胶的耐热性、耐压缩变形性、漏气率、气透性、出气率,以及升华(失重)等。

•耐热性。

在真空系统中,常常要对系统或元件进行去气,一般通过烘烤来完成,这样对橡胶密封件要求有一定的耐热性,以保证烘烤去气的顺利进行。

一般烘烤温度在120℃以下和10-5Pa的真空度下,可以采用丁基或丁晴橡胶;如果要求更高的烘烤温度,并且在超高真空环境中工作,则需采用氟橡胶。

•耐压缩变形性。

在真空系统中,大量的真空密封件,都处于压缩状态下工作。

为了使密封件具备密封的可靠性,同时保持一定的密封寿命,真空密封橡胶应具有较小的压缩变形值(最好小于35%),同时要求具有比较缓慢的压缩应力松弛程度(即压缩应力松弛系数较大),这样才能保证真空密封件具有较高的工作寿命。

•漏气率。

根据经验和计算,在真空系统中,当真空泵的抽气速率为8000L/s时,要维持5×10-7Pa的真空度,橡胶的漏气率不得大于5.25×10-3Pa·cm3/s。

下表1是各种橡胶的漏气率。

表1 各种橡胶的漏气率•气透性。

不同橡胶在不同温度下,对空气的气透性不同,这是由它们的内部结构决定的。

丁晴橡胶由于有甲基基团,所以气透性低;又由于丁晴橡胶有晴基的极性基团,所以它对非极性气体渗透性低。

因此,丁晴橡胶的丙烯晴含量越高,其气透性越低。

值得一提的是,温度对橡胶的气透性影响很大,温度越高,气透性越大。

bt密封原理

bt密封原理【实用版3篇】目录(篇1)I.引言A.bt密封原理的背景介绍B.本文的目的和意义II.bt密封原理的介绍A.bt密封原理的基本概念B.bt密封原理的工作原理C.bt密封原理的应用范围III.bt密封原理的应用案例A.工业领域的应用B.能源领域的应用C.交通领域的应用IV.bt密封原理的优缺点A.bt密封原理的优点B.bt密封原理的缺点C.如何克服bt密封原理的缺点V.结论A.bt密封原理的重要性和局限性B.对未来bt密封技术发展的展望正文(篇1)一、引言bt密封原理是一种新兴的密封技术,它通过利用磁流体和磁场的作用,实现对流体和气体的密封。

bt密封原理的出现,为工业、能源和交通等领域提供了新的解决方案。

本文将介绍bt密封原理的基本概念、工作原理、应用案例和优缺点,以期为读者提供全面的认识。

二、bt密封原理的介绍bt密封原理的核心在于磁流体和磁场的作用。

磁流体是一种特殊的材料,它具有磁性和流动性,可以在磁场中产生流动。

当磁流体在磁场中流动时,会产生一种压力,这种压力可以用来实现对流体和气体的密封。

bt密封原理的工作原理就是利用这种压力,实现对流体和气体的密封。

三、bt密封原理的应用案例bt密封原理的应用领域非常广泛,包括工业、能源和交通等领域。

在工业领域中,bt密封原理可以用于防止液体泄漏,提高设备的可靠性和稳定性。

在能源领域中,bt密封原理可以用于防止气体泄漏,提高能源的生产效率和安全性。

在交通领域中,bt密封原理可以用于防止液体泄漏,提高汽车的可靠性和安全性。

四、bt密封原理的优缺点bt密封原理的优点在于它可以实现对流体和气体的快速密封,并且具有较高的密封性能。

但是,bt密封原理也存在一些缺点,比如成本较高、需要使用强磁场等。

为了克服这些缺点,我们可以采用一些改进措施,比如降低成本、减小磁场强度等。

五、结论bt密封原理是一种新兴的密封技术,它具有广泛的应用前景。

通过了解bt密封原理的基本概念、工作原理、应用案例和优缺点,我们可以更好地认识这种技术,并为其未来的发展提供思路。

流体密封技术——原理及应用

流体密封技术——原理及应用一、流体密封的原理流体密封的原理可以概括为两个方面,一是根据流体的压力原理,利用密封件与被密封物之间的接触面积和压力差产生密封效果;二是根据流体分子间的黏性和表面张力,利用密封件与被密封物表面的接触形成附着力,从而实现密封效果。

具体地说,流体密封的原理包括以下几个方面:1.压力密封原理:在管道、设备和机械部件的连接处,通过设计和制造密封结构,使气体或液体在高压作用下不泄漏或少泄漏。

2.润滑密封原理:液体或润滑油通过分子间的黏性和表面张力,填充密封结构的间隙,形成润滑膜,以降低摩擦和磨损。

3.机械密封原理:通过压盖、垫圈、O型圈等制造出密封结构,实现对液体或气体的封闭和控制。

4.真空密封原理:利用真空环境下的低压差,通过各种密封结构,有效隔离外界环境和内部气体或液体。

二、流体密封的应用1.机械设备:流体密封技术在各种机械设备中都有广泛应用,如泵、压缩机、气动机械、离心机等。

通过优化密封结构和选择合适的密封材料,可以实现机械设备的高效运行和长寿命。

2.汽车制造:流体密封技术在汽车制造中起到重要作用,如发动机密封、变速器密封、液压系统密封等。

优良的密封性能能够保证汽车各种液体的正常运行和防止泄漏。

3.石油化工:石油化工行业对流体密封技术要求极高,如石油管道密封、储罐密封、阀门密封等。

流体密封技术的应用可以保障生产安全,减少能源和资源的浪费。

4.航空航天:航空航天领域对流体密封的要求更为严格,如航空发动机密封、润滑系统密封等。

优异的密封性能可以确保航空器的正常运行和飞行安全。

三、流体密封技术的发展趋势随着科学技术的不断发展,流体密封技术也在不断创新和改进。

1.高温高压密封:随着工业生产的发展,对高温高压环境下的密封要求越来越高。

因此,未来的流体密封技术需要具备高温高压的耐受性和稳定性。

2.超低泄漏密封:对一些环境和设备来说,泄漏率需要控制在极低的范围内,以确保环境安全和设备性能。

磁性液体

磁性液体磁性液体(Magnetic Liquids),又称磁流体(Magnetic Fluids)、铁磁性流体(Ferromagnetic fluids)、磁性胶体(Magnetic Colloids)。

它是由纳米级(一般小于10nm)的磁性颗粒(Fe3O4,γ- Fe2O3,Fe ,CO,N ,Fe-CO-N合金、a-Fe3N及γ-Fe4N等),通过界面活性剂(梭基、胺基、轻基、醛基、硫基等)高度地分散、悬浮在载液(水、矿物油酒旨类、有机硅油、氟醚油及水银等)中,形成稳定的胶体体系。

即使在重力、离心力或强磁场的长期(5-8年)作用下,不仅纳米级的磁性颗粒不发生团聚现象,保持磁性能稳定,而且磁性液体的胶体也不被破坏。

这种胶体的磁性材料被称为磁性液体。

磁性液体既具有一般软磁体的磁性,又具有液体的流动性。

磁性液体中的纳米级磁发达到饱和。

同时由于粒子内部的磁矩在热运动的影响下任意取向,粒子呈超顺磁状态,因此磁性液体也呈超顺磁状态。

一旦有外磁场的作用,分子磁矩立刻定向排列,对外显示磁性。

随着外磁场强度的增加,磁化强度也成正比的增加。

达到饱和磁化后,磁场再增加时,磁化强度也不再增加。

当外加磁场消失后,磁性颗粒立即退磁,几乎没有磁滞现象,其磁滞回线呈对称”S”型。

这种具有液体流动性的磁性材料才是真正的磁性液体。

磁性液体是1965年美国宇航局为解决太空人宇航服头盔转动密封问题由研究成功的。

在1965年获得世界上第一个具有实际应用的制备磁性液体的专利。

他是将磁铁矿粉、界面活性剂(油酸)和润滑油混合在一起,在球磨机中球磨,最后利用离心方法去掉大颗粒而研制成功的。

1966年,日本东北大学饭坂润三也研制成功,从此开始了磁性液体的广泛应用。

尤其是W. Ostwald等人利用化学反应也制取了具有一定磁性能的胶体。

不过这种磁性胶体或因为磁性颗粒的直径过大,或因为界面活性剂选择不当等原因,使得磁性胶体极不稳定,很难获得应用,因此也未获得足够的重视。

磁流体的做法

磁流体的做法磁流体,是一种特殊的液体,它在受到磁场的作用下,可以产生磁性,从而呈现出一些惊人的特性。

磁流体的制作和应用,已经成为了现代科技领域中一个非常重要的课题。

今天,我们就来探讨一下磁流体的制作和应用方法。

磁流体的制作方法磁流体的制作方法,是从基础的材料开始的。

首先,我们需要准备一些磁性材料,如铁粉、镍粉、钴粉等。

然后,将这些材料与液体混合,加入一些表面活性剂,搅拌均匀,使其形成均匀的溶液。

接下来,我们需要将磁流体暴露在磁场中,以使其产生磁性。

通常,我们会使用强磁场来实现这一目的。

在磁场的作用下,磁性材料会聚集在一起,形成一些小的磁性颗粒,这些颗粒会在液体中悬浮并呈现出磁性。

磁流体的应用方法磁流体的应用十分广泛,以下是其中几个典型应用:1、磁流变阻尼器磁流变阻尼器是一种利用磁流体的特性来控制机械振动的装置。

它由一个磁流体缸体和一个固定的磁场产生器组成。

当机械振动时,磁流体会在缸体中流动,从而产生摩擦力,从而减少振动。

2、磁流体密封磁流体密封是一种利用磁流体的特性来实现无接触密封的装置。

它由一个磁流体密封环和一个固定的磁场产生器组成。

当磁场产生器产生磁场时,磁流体密封环会在其内部形成一个密封的磁场,从而实现无接触密封的效果。

3、磁流体制动器磁流体制动器是一种利用磁流体的特性来控制机械运动的装置。

它由一个磁流体制动器和一个固定的磁场产生器组成。

当机械运动时,磁流体会在制动器内部流动,从而产生制动力,从而控制机械的运动。

总结磁流体是一种非常神奇的液体,它的制作和应用方法可以为我们的生产和生活带来很多便利。

虽然磁流体的应用领域十分广泛,但是其制作和应用方法都比较复杂,需要专业的技术人员进行操作。

我们相信,在未来,随着科技的不断进步,磁流体的应用领域将会越来越广泛,为我们的生产和生活带来更多的便利。

磁流体机封工作温度范围__概述及解释说明

磁流体机封工作温度范围概述及解释说明1. 引言1.1 概述磁流体机封是一种应用于各种工业设备中的密封技术,其通过利用磁性流体的特性来实现有效的密封作用。

磁流体机封在许多行业中广泛应用,在化工、能源、医药和食品等领域发挥着重要的作用。

然而,磁流体机封的工作温度范围对其性能至关重要。

1.2 文章结构本文将首先介绍磁流体机封以及其在不同领域的应用。

然后,我们将详细探讨工作温度对磁流体机封性能的影响,并介绍确定磁流体机封工作温度范围的方法。

接下来,我们将比较不同材料在磁流体机封工作温度范围内的适用性,并给出选择合适材料的建议和注意事项。

最后,我们将总结磁流体机封工作温度范围的重要性,并提出未来研究和发展的展望。

1.3 目的本文旨在提供关于磁流体机封工作温度范围的全面概述,并解释其对磁流体机封性能的影响。

通过了解工作温度范围的确定方法以及不同材料在不同温度下的性能表现,读者可以更好地理解磁流体机封的适用性和局限性。

此外,我们还将探讨如何在实际工程实践中考虑关键因素并提出相应策略,以确保磁流体机封的正常运行和最佳效果。

2. 磁流体机封工作温度范围的背景:2.1 磁流体机封的定义与作用:磁流体机封是一种利用磁流体的力学特性来实现密封效果的装置。

它通过控制磁场对磁流体进行调节,从而改变其黏度和粘附性,使其充满密封空间并形成密封层。

磁流体机封具有良好的耐腐蚀性能、可调控性强以及无需使用传统机械密封件等特点。

因此,在各个工业领域中广泛应用于静态和动态密封。

2.2 磁流体机封的应用领域:磁流体机封被广泛应用于各种需要强大且可靠密封效果的工业领域。

例如,它常见于化学工程、食品加工、医药制造、航天航空等行业中关键设备的轴向或径向连接处。

这些设备通常要求在高温和高压环境下运行,并需要长期稳定地防止液体或气体泄漏。

由于磁流体机封具有耐高温、耐腐蚀和可调节性等特点,使其可以满足这些苛刻的工况要求。

2.3 工作温度对磁流体机封性能的影响:工作温度是影响磁流体机封性能的重要因素之一。

磁性流体及其密封原理

磁性流体及其密封原理磁性流体是一类具有特殊性质的流体,它由微米级的铁粉或磁性材料组成,在外加磁场的作用下,可以表现出一些独特的性质。

磁性流体的密封原理是基于其特殊的磁性流动特性和磁场控制技术。

磁性流体的特性:1.可控性:磁性流体可以随着外加磁场的变化而改变其黏度,从而实现对流体的流动、凝固和流变特性的控制。

2.磁致流动性:当磁场强度变化时,磁性流体会产生磁致变形和磁致流动,这种特性可以用于控制流体的流动路径和速度分布。

3.高导磁率:磁性流体具有较高的导磁率,使其能够对外加磁场做出快速响应,并形成稳定的磁场分布。

4.抗磨损性:磁性流体具有较高的抗磨损性能,可以在高速旋转或振荡环境中长时间使用。

磁性流体的密封原理:磁性流体密封是一种利用磁性流体的特性来实现密封效果的新型密封技术,其基本原理是利用磁性流体在磁场的控制下形成对外界介质(如气体或液体)的封闭屏障。

具体的密封原理如下:1.磁性流体的应用:将磁性流体注入到密封装置中,通过外加磁场控制磁性流体的黏度和流动性,将其转变为液态或者凝固状态,从而实现对密封处的封闭。

2.磁体的作用:在密封装置的周围放置一个或多个磁体,用于产生磁场,控制磁性流体的流动状态。

通过改变磁体的位置、形状和磁场强度,可以实现对密封装置的开启、关闭和调节。

3.控制系统:磁性流体密封通常需要配备一个控制系统,用于监测和调节磁场的强度和分布,以实现对密封装置的精确控制。

控制系统通常由传感器、控制器和执行器等组成。

磁性流体密封的优势:1.高可靠性:磁性流体密封不容易受到振动、震动和高温等外界因素的影响,因此具有较高的可靠性和稳定性。

2.高密封性能:磁性流体密封的密封效果非常好,可以阻止气体和液体的泄漏,提供较高的密封性能。

3.方便维护:磁性流体密封由磁体和控制系统组成,具有模块化结构,因此容易维护和更换。

4.节能环保:磁性流体密封不需要润滑剂,可以避免因润滑剂泄漏而导致的能源浪费和环境污染。

磁性流体密封技术

书山有路勤为径,学海无涯苦作舟磁性流体密封技术磁性流体密封是一个来自美国航天局空间项目的典型派生技术,至今已有三十多年的历史。

最初的开发用于在外层空间失重的条件下推动火箭燃料,这种利用磁力来控制流体的技术已经被有关工程技术人员推广应用到地面上。

磁性流体主要由三个部分构成:载流体(通常为低蒸汽压的碳氢化合物或者碳氟化合物)、表面活化剂(一种化学粘结剂)和磁性颗粒(极小的磁铁矿球)。

表面活化剂将磁性颗粒粘结到载流体中使之成为胶态悬浮体,从而产生相应的流体磁性。

在过去三十年中,这种简单的密封原理已应用在众多的结构中,有无数的磁性流体密封在运行。

它能够对真空回转装置的轴进行密封。

这类装置遍及半导体和真空工业中,上述工业依靠磁性流体密封无泄漏、不磨损的特点来提供恒定的质量。

计算机磁盘驱动器行业已经安装了数百万的磁性流体密封,用作驱动器电机和精密存储装置之间的隔离密封。

这种密封的优势就在于:较低的安装成本和可靠的使用寿命。

磁性流体密封的主要部件包括一种磁性流体、一个磁铁环、二个磁极片和一个可导磁的轴或轴套。

由固定极片和转动轴形成的磁回路根据极性将磁通量集中在极片下的径向间隙内。

当将一种磁性流体加到径向间隙时,它就呈现液态O 形环的形式,并且在轴的四周形成一个无泄漏的密封。

所有磁性流体密封均具有下列固有的特性:无需外部动力;不产生接触,无磨损;轴静止或转动时无泄漏;长而可靠的使用寿命;低的转矩和最小的能耗。

磁性流体密封还具有独特的自行恢复的特点。

当过高的压力通过磁性密封时,密封区域内短时间的过高压力会使一部分磁性流体瞬时从轴的四周排出,在超压状态期间,磁性流体保持封闭在密封体内,当干扰状态结束后,仍以原压力重新形成密封。

国外磁性液体在往复轴密封中的应用

国外磁性液体在往复轴密封中的应用磁性液体往复轴密封是一种新型的动密封技术。

由于磁性液体往复轴密封既可以实现往复轴密封,又可以实现往复加旋转复合密封,因而引起广泛关注。

文章着重介绍国外磁性液体往复轴密封的研究及应用情况。

标签:磁性液体;密封;往复轴1 磁性液体磁性液体作为目前为止工业应用中唯一的一种液体磁性材料,既具有液体的流动性,又具有磁性材料的磁性,以及许多固体磁性材料和液体材料所不具有的特性。

自从上世纪中期被研制出来以后,就受到了科技工作者的广泛关注。

2 国外磁性液体在往复轴中的应用磁性液体往复密封技术是一种新的动密封技术。

由于磁流体往复密封装置本身不仅能完成往复运动的密封,且能够代替旋转轴密封,实现往复加旋转复合运动的密封,因而此密封技术引起人们的高度关注。

以下着重介绍磁性液体往复密封技术的发展概况及今后研究重点。

磁性液体往复轴密封技术起源于80年代初期。

M·Coldowsky[1]最早为心脏机研制而建立的单级磁性液体线性密封,并发表了磁性液体用于往复轴密封的实验及实验结果。

分析指出,密封的动力过程很复杂,不考虑磁场的影响时,分析往复轴携带出磁性液体膜的动力现象是非常困难的,没有满意的数学模型来预测实验结果。

1981年和1982年,美国Michel A·Pierrat和Andover,Mass等人先后申请了两项专利[2~3]这两项专利的核心都是为了避免磁性液体在往复轴密封中泄露而导致密封失效的问题。

由于磁性液体用于旋转密封时没有磁性液体被轴携带的问题,专利[2]将磁性液体的往复轴密封转化为旋转密封,输入轴的一端和往复轴驱动装置相连,另一端是平定式螺杆,该螺杆与圆柱体一端的内螺纹孔相配合。

同样的,在圆柱体的另一端,也有一个内螺纹孔,它与孔都是盲孔。

孔与输出轴(也就是被密封隔离的部分)的螺纹部分相连。

圆柱体通过空腔来密封。

在中包括了永久磁铁和极靴等部件。

轴两端都包括一个挡块,以防止超程,并在轴上设计有槽和定位孔相配合來阻止轴的转动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

■磁性流体密封技术磁性流体密封技术是在磁性流体的基础上发展的,当磁性流体注入具有磁场的间隙中时,它可以充满整个间隙,成为一种液体“O型密封圈”。

磁性流体真空进给装置是一种把旋转运动传入真空容器的装置,其基本构成为一个永久磁场,两个磁极,一个磁性转动轴和磁性流体。

传动轴是一个多级结构,由磁极和转轴组成。

在每级环形间隙中,充满了磁性流体。

在理想状态下,所有磁性流体密封在每一级极间与磁极之间,形成一系列的“磁性流体密封圈”。

每级“磁性流体密封圈”能随的压差0.15-0.2个大气压,整个区域的随能力为密封圈子总的承压能力,为适应真空环境,磁性流体密封圈标准设计压力大于两个大气压,所以说是绝对安全的。

Magnetic fluid Sealing TechniqueSealing techniques of magnetic fluid take advantage ofresponse of Magnetic fluids. When a Magnetic fluid is placed intoa gap between the surfaces of rotating and stationary elementsin the presence of magnetic fluid, it assumes the shape ofa"Liquid O-ring" to comple电话y fill the gap.The magnetic fluid vacuum rotary feed through is a device thattransmits rotary motion into a vacuum chamber. The basiccomponents are permanent magnet, two pole pieces, a magneticallypermeable shaft and Magnetic fluid. The shaft (of pole pieces)contains a multistage structure, completed bye the pole pieces and the shaft, concentrating magnetic flux in the radial gap under each stage. In the ideal situation, all flux lines are confined under each stage, and none are in interstate region. The magnetic fluid is trapped andheld in each-stage, forming a series of " Liquid Oring" with intervening regions that are filled with air. Each stage can typically sustain a pressure differential of 0.15-0.2 atmospheres. All stages act in series to provide a total pressure capability for the seal. For vacuum applications Magnetic fluid seals are normally designed to sustain a pressure differential of greater than two atmospheres, thus allowing a safety margin.■特性密封圈特性:磁性流体包围整个转轴,成为一隔绝空气,水气,烟雾等元素的密封圈,几乎无泄漏的特性,密封圈的泄漏微弱到已无法测量,甚至使用质谱仪也无法测量(1*10-11Torr/e/sec)Hermetic sealing: The Magnetic fluid surrounding the shaft provides a hermetic seal against gas, vapor, mist and other contaminants.长寿命特性:"液体O型密封圈"由一个稳定的磁性流体构成,其装置可长期使用10年无需维修。

Long life: A(Liquid O-ring) seal is formed by using an inert, stable, low vapor pressure Magnetic fluid. Units have been in operation for over ten years with no maintenance.良好可靠性:密封圈由永磁结构和稳定的磁性流体组成,所以机械磨损仅发生在轴承上。

High Reliability: The seal contains a simple, permanent magnetic structure and a non-wearing Magnetic fluid. The only parts subject to mechanical wear are self-contained ball bearings. 无污染特性:因为密封圈无磨损,没有微粒产生,降低了整个系统的污染,而且低的气压可使密封圈便于维修,其真空度可控制在10-8Torr.Non-contaminating: Since there is no seal wear, there are no particles produced to degrade the system. In addition, low vapor pressure Magnetic fluid maintains seal integrity even in hard vacuums to better than 10-8Torr.最佳的力矩传输特性:力矩可100%的输送,保证一个无阻碍的单向运行。

Optimum Torque Transmission: Through-shaft construction permits 100 percent torque transmission and provides in-phase rotation without backlash.低阻尼和高速旋转能力:磁性流体极低的粘滞阻力和磁性流体进行给装置无需接触密封圈的结构,决定了它的稳定操作和高速转动。

Low Viscous Drag and High-Speed Capability: The low viscous drag of the Magnetic fluid, and non-contacting seal configuration of the Magnetic fluid feed through assure its extremely smoothoperation and its high-speed capabilities.■磁性流体密封装置的轴承疲劳寿命按照以下的方法来计算To determine Ball bearing Rating Fatigue Life of Ferro fluid sealed spindles, please use this table and the basic equation below.L0:壳体端面到负载的距离Distance fro housing end to load pointL1:真空侧轴承到壳体端面的距离Distance from load side ball bearing to housing endL2:轴承间距Ball bearing spanCr:轴承基本额定支负载Dynamic load rating of ball bearingL3:长度Total length of shaftFa:压差产生的轴向负载Axial exerted by atmospheric pressureCor:轴承基本额定静负载Static load rating of ball bearingFr:径向负载Radial loadn:转速Rotation speedfw:负载系统Load factorP:轴承当量动负载Equivalent loadLh:额定寿命Rating fatigue life●这些负荷能力特指使用SUJ2材料的轴承,如果使用SUS材料的轴承,则使用参数的80%。

This load capacity is for SUJ2 bearings. If bearing are used. Please apply an 80% darting factor.例1Example型号为SFL020NN,其真空侧转由上的径向负载Fr=50kgf,转速n=200rpm时的额定寿命。

For a vacuum application, to obtain the fatigue life factor, Lh, of Model Number SFL202NN, when it isused under a radial load Fr=50kgf at the shaft end and the rotation speed is n=200rpm.由于轴承头部承受有Fr=50kgf,以下方法求出轴承6005上的Fr1,Fr2。

Radial load Fr=50kgf is applied at the shaft end, and the radial load on #6005 ball bearing shouldbe distributed to Fr1 and Fr2. The can be obtained from the equation following:由上述的负载分配求出额定寿命。

(由于真空侧轴承不承受的负载比较高,仅计算真空侧轴承的寿命。

此外,本计算由于真空压差产生的轴向负载Fa=3.14kgf很小,所以只计算了长向负载。

当轴向负载很大时,必须考虑它的影响。

)From the distributed radial load Fr above, the rated fatigue Life Lh is obtained as follows: (In this case, the Fr of the load side bearing is greater than at the second bearing. Calculate the Radial load at the load side only. For a vacuum application, the Axial load exerted by theatmospheric pressure difference, Fa=3.14kgf, is small enough to disregard. Therefore, only the Radial load is calculated. If the value of Fa is large, please include it in the calculation.)注:假设fw=2fw=2 is assumed.磁性橡胶胶料的混炼工艺与性能。