YG8硬质合金工艺设计(终)

YG8硬质合金表示方法

YG8钨钢表示方法:①钨钴类硬质合金:主要成分是碳化钨(WC)和粘结剂钴(Co)。

其牌号是由“YG”(“硬、钴”两字汉语拼音字首)和平均含钴量的百分数组成。

例如,YG8,表示平均WCo=8%,其余为碳化钨的钨钴类硬质合金。

②钨钛钴类硬质合金:主要成分是碳化钨、碳化钛(TiC)及钴。

其牌号由“YT”(“硬、钛”两字汉语拼音字首)和碳化钛平均含量组成。

例如,YT15,表示平均WTi=15%,其余为碳化钨和钴含量的钨钛钴类硬质合金。

③钨钛钽(铌)类硬质合金:主要成分是碳化钨、碳化钛、碳化钽(或碳化铌)及钴。

这类硬质合金又称通用硬质合金或万能硬质合金。

其牌号由“YW”(“硬”、“万”两字汉语拼音字首)加顺序号组成,如 YW1YG8化学成分WC:92 Co:8YG8钨钢是钨钴类材料。

耐磨性良好,使用强度和冲击韧性优于YG6。

应力很大条件下的拉深模,适于拉制直径<50mm的钢.非铁金属丝及其合金线材或棒材,也用于尺寸较小.工作载荷不大的冲压模和铆钉顶锻模。

YG8高级制模材料。

不经热处理,内、外硬度均匀一致。

用于批量大的生产。

适用于标准件、轴承等制作用的冷镦、冷冲、冷压模具的制作。

期I A11H氢1.0079IIA化学元素周期表IIIAIVAVAVIAVIIA2He氦4.002623Li锂6.9414Be铍9.01225B硼10.8116C碳12.0117N氮14.007氧15.999 9F氟18.998 10Ne氖20.173 11Na钠22.9898 12Mg镁24.305IIIB IVB VB VIB VIIB VIII IBIIB 13Al铝26.982 14Si硅28.085 15P磷30.974硫32.06 17Cl氯35.453 18Ar氩39.944 19K钾39.098 20Ca钙40.08 21Sc钪44.956 22Ti钛47.9 23V钒50.9415 24Cr铬51.996 25Mn锰54.938 26Fe铁55.84 27Co钴58.9332 28Ni镍58.69 29Cu铜63.54锌65.38 31Ga镓69.72 32Ge锗72.59 33As砷74.9216 34Se硒78.9 35Br溴79.904 36Kr氪83.85 37Rb铷85.467 38Sr锶87.62 39Y钇88.906 40Zr锆91.22 41Nb铌92.9064 42Mo钼95.94 43Tc锝99钌101.07 45Rh铑102.906 46Pd钯106.42 47Ag银107.868 48Cd镉112.41 49In铟114.82 50Sn锡118.6 51Sb锑121.7 52Te碲127.6 53I碘126.905 54Xe氙131.36 55Cs铯132.905 56Ba钡137.33 57-71 La-Lu镧系铪178.4 73Ta钽180.947 74W钨183.8 75Re铼186.207 76Os锇190.2 77Ir铱192.2 78Pt铂195.08 79Au金196.967 80Hg汞200.5 81Tl铊204.3 82Pb铅207.2 83Bi铋208.98 84Po钋(209) 85At砹(210)氡(222)7 87Fr钫(223) 88Ra镭226.03 89-103 Ac-Lr锕系104Rf鑪(261) 105Db(262) 106Sg(266) 107Bh(264) 108Hs(269) 109Mt䥑(268) 110Ds鐽(271) 111Rg錀(272) 112CnUub (285) 113Uut (284)Uuq (289) 115Uup (288) 116Uuh (292) 117Uus118Uuo镧系57La镧138.905 58Ce铈140.12 59Pr镨140.91 60Nd钕144.2 61Pm钷147 62Sm钐150.4 63Eu铕151.96 64Gd钆157.25铽158.93 66Dy镝162.5 67Ho钬164.93 68Er铒167.2 69Tm铥168.934 70Yb镱173.0 71Lu镥174.96锕系89Ac锕(227) 90Th钍232.03 91Pa镤231.03 92U铀238.02 93Np镎237.04 94Pu钚(244) 95Am镅(243)96Cm锔(247) 97Bk锫(247) 98Cf锎(251) 99Es锿(254) 100Fm镄(257) 101Md钔(258) 102No锘(259) 103Lr铹(260)。

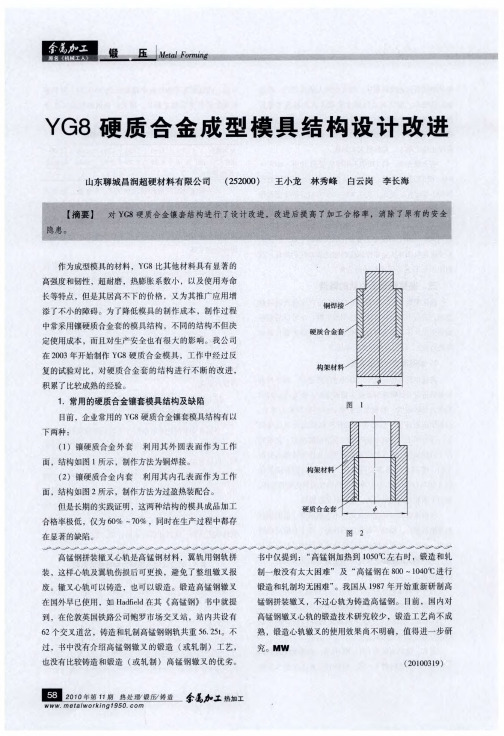

YG8硬质合金成型模具结构设计改进

失效。

第三 ,模具维修更换方便 ,降低 了生产 成本 。尤其

在新产 品的试生产阶段 ,产 品尺 寸频繁改 动 ,导致模具 也 随之变动 。可把镶嵌 的 Y 8合金套与构架用夹持 工具 G

构 架 材料

硬质 合 金 套

分离 ,根据需要选配构架与合金 套 ,减少 了重 新制作模

具 的 费用 。

涂抹锁固厌氧胶

3 .结语

经过我公 司三年多的实践证 明 ,这两种结构 的硬质

构架材料

合金模具制作的成品合格率可达到 9 % 以上 ,大大减少 5 了模具维修 的时间和成本 ,而且 使用过程 安全稳定 ,深

图

4

受生产部 门和操作工人的好评。MW

(0030 2103 )

或使用过程中容易使构架材料胀裂 ,同样存 在较大 的安

全隐患。 由于这两种方式 的废 品率较 高 ,因此变 相加大 了模

图 5

具的生产成本 , 这也是 市场 上硬 质合金模具 价格 一直 居 高不下的主要 因素 。

2 硬质合金镶套模具结构设计改进及优点 .

镶 YG 8硬质 合 金 套 ,采 用 物 理 冷 挤 压 固定 的 方

参磊 工 ̄n 熟 缎 造21 ki 150.誊 )r 处 铸met wor第19 ■om j - 00 ng1 c 年 期 WWW. al

法。

辅 助套 涂抹 锁 固厌 氧胶 构 架 材料 硬质 合 金套

( )对于镶硬质合金 内套 ,利用其 内孔表面作为工 1

作面 ,可采用如 图 3或 图 4所示的结构。

6

在使 用过 程中有如 下明显 的优点 : 第一 ,在 加工过程 中所有 工序采用 冷加工 ,避免 高

硬质合金YG8高速磨削工艺试验研究

CHENG n,YU in Mi Ja wu,XI ih ,S E Gu z i HANG e t o Zh n a

( a o a E gneigR sac e t r g fce c r dn , u a nvr t,C a gh 0 2 C N) N t n l n ier eerhC ne f hEf i yG i ig H nnU iesy h n sa4 8 , H i n r o Hi i n n i 1 0

( 湖南大 学 国家高 效磨 削工 程技 术研 究 中心 , 湖南 长 沙 4 0 8 ) 1 0 2

摘 要: 采用树 脂 结合 剂金 刚石砂 轮 , 硬 质合 金 Y 对 G8进 行 了高速 磨 削工艺 试验 研究 , 测得 了不 同砂 轮线 速

度 、 削深 度和 工作 台速 度条 件 下的磨 削 力和表 面粗 糙度 , 磨 并对 磨 削的 表面形 貌进 行 了观测 , 揭示 了 硬 质 合金 Y G8高速磨 削 的材料 去 除机理 。试 验 结果 表 明 : 高速 磨 削技 术 应 用 于硬 质 合 金材 料 的 将 加 工是 一种 切 实可行 的加 工方 法 , 能得 到 较 好 的表 面 质量 并提 高 加 工 效 率 。随 着 砂 轮线 速 度 的 增 加 , 者工作 台速 度 和磨 削深 度 的减 小 , 削的最 大 未 变形 切屑 厚 度 减 小 , 削力 减 小 。 或 磨 磨 材料 的 比磨

go n u f c u lt r u d s ra e q aiy,whih i fu n e yv ro swh e p e s,f e a e n p h fc t Ex e i c n l e c d b a i u e ls e d e d r tsa d de t so u . p r— me tlr s t a e h wn t a h ma i na e ul h v s o h tt e s x mum c i h c e s e r a e h p t ikn s d c e s d, whi h e l p e i n l t e wh e s e dng i ・ e

硬质合金可转位车刀设计(待修改)【可编辑】

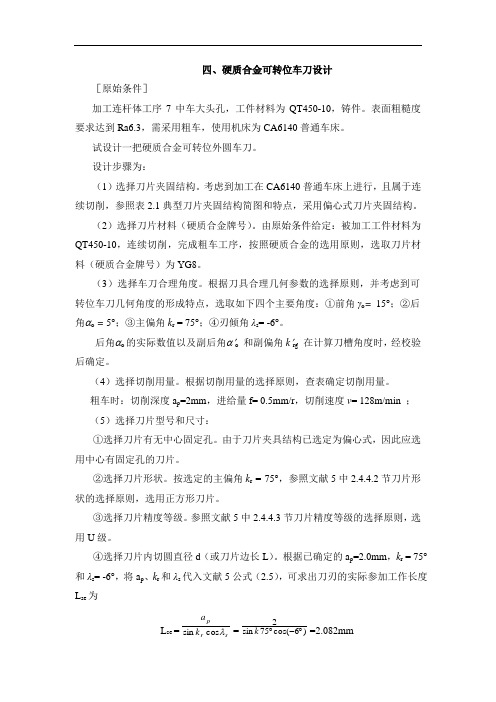

四、硬质合金可转位车刀设计[原始条件]加工连杆体工序7中车大头孔,工件材料为QT450-10,铸件。

表面粗糙度要求达到Ra6.3,需采用粗车,使用机床为CA6140普通车床。

试设计一把硬质合金可转位外圆车刀。

设计步骤为:(1)选择刀片夹固结构。

考虑到加工在CA6140普通车床上进行,且属于连续切削,参照表2.1典型刀片夹固结构简图和特点,采用偏心式刀片夹固结构。

(2)选择刀片材料(硬质合金牌号)。

由原始条件给定:被加工工件材料为QT450-10,连续切削,完成粗车工序,按照硬质合金的选用原则,选取刀片材料(硬质合金牌号)为YG8。

(3)选择车刀合理角度。

根据刀具合理几何参数的选择原则,并考虑到可转位车刀几何角度的形成特点,选取如下四个主要角度:①前角γo = 15°;②后角αo = 5°;③主偏角k r = 75°;④刃倾角λs = -6°。

后角αo 的实际数值以及副后角α'o 和副偏角k 'rg 在计算刀槽角度时,经校验后确定。

(4)选择切削用量。

根据切削用量的选择原则,查表确定切削用量。

粗车时:切削深度a p =2mm ,进给量f= 0.5mm/r ,切削速度v = 128m/min ;(5)选择刀片型号和尺寸:①选择刀片有无中心固定孔。

由于刀片夹具结构已选定为偏心式,因此应选用中心有固定孔的刀片。

②选择刀片形状。

按选定的主偏角k r = 75°,参照文献5中2.4.4.2节刀片形状的选择原则,选用正方形刀片。

③选择刀片精度等级。

参照文献5中2.4.4.3节刀片精度等级的选择原则,选用U 级。

④选择刀片内切圆直径d (或刀片边长L )。

根据已确定的a p =2.0mm ,k r = 75°和λs = -6°,将a p 、k r 和λs 代入文献5公式(2.5),可求出刀刃的实际参加工作长度L se 为L se =s r pk a λcos sin =)6cos(75sin 2︒-︒k =2.082mm则所选用的刀片边长L 应为L >1.5 L se =1.5×2.082=3.123mm因为是正方形刀片,所以 L=d >3.123mm⑤选择刀片厚度s 。

YG8碳化钨硬质合金冲蚀磨损性能研究

YG8碳化钨硬质合金冲蚀磨损性能研究顾雪东;王朝平【摘要】采用自制的激波驱动气固两相流冲蚀磨损实验装置,分别选用厚度为0.13 mm、0.20 mm和0.30 mm的铝片,通过调节颗粒冲击速度和冲击角度对钴基碳化钨(WC-Co)硬质合金YG8进行冲蚀磨损实验,结合扫描电镜(SEM)和能谱分析(EDS)分析气固两相流作用的冲蚀磨损形成机理.实验结果表明,随着颗粒冲击速度的增加,材料的冲蚀磨损率增大.随着颗粒冲击角度的增大,材料的冲蚀磨损率呈现先增大后减小的趋势,当冲击角度为75°左右时冲蚀磨损率达到峰值,WC-Co硬质合金呈现脆性材料的磨损性能.YG8材质的失效机理为高角度冲击作用下表面产生凹坑和裂纹,并进一步导致表面材料的剥落.%A self-made gas-solid erosion testing experiment driven by shock wave is used to investigate the wear properties of YG8.Different thickness of aluminum are chosen:0.13mm,0.20 mm and 0.30 mm.By adjusting the particle impact velocity and impact angle to carry out the cobalt-based tungsten carbide(WC-Co) YG8 erosion wear bined with scanning electron microscopy(SEM) and energy dispersive spectroscopy(EDS), the erosion wear mechanism of gas-solid two phase flow was analyzed.The experimental results show that with the increase of particle impact velocity, material erosion wear rate increased.With the increase of particle impact angle,erosion wear rate of materials increases firstly then decreases,when the impact angle is about 75°,the erosion wear rate peaked, WC-Co carbide performance the wear properties of brittle material.The failuremechanism of YG8 material is the pits and crack under the high angle impact,and further lead to the platelets stripped from the materials surface.【期刊名称】《石油化工设备》【年(卷),期】2017(046)002【总页数】5页(P1-5)【关键词】碳化钨硬质合金;YG8;气固两相流;冲蚀磨损;实验研究【作者】顾雪东;王朝平【作者单位】中国石化上海高桥石化有限公司,上海 200137;中国石化上海高桥石化有限公司,上海 200137【正文语种】中文【中图分类】TQ050.4随着工业的发展,许多设备及管道处于高温、高压、高速及强腐蚀等极端工况,表面极易被磨损、腐蚀,造成零部件及整个设备的失效[1,2]。

实验五 YG8硬质合金材料制备实验

材料制备技术实验指导书(粉末冶金)西南大学蒋显全编要求:在相应理论知识学习结束以后进行实验五YG8硬质合金材料制备实验一、实验目的1、加深对课堂内容的理解,增加对材料设计和制备的认识;2、通过亲自参加硬质合金材料制备过程来熟悉和掌握金属材料的制备过程和粉末冶金的生产工艺过程。

3、学会使用粉末冶金材料制备过程的常用设备和仪器装置。

二.实验要求1、学生进行实验前应根据课堂教学内容制定实验方案,要尽可能详细准确,并交指导教师审核修改。

2、操作前应由指导教师讲解设备和仪器的作用和用法,注意事项和安全事项,并做好安全防护。

3、认真记录实验所用的原材料、设备、仪器、装置和工具、各种工艺参数和数据,结合实验过程和结果提交实验总结报告。

4、要求指导教师要穿戴劳保用品;注意安全保护。

5、未经指导教师同意,实验过程严禁同学们私自启用任何设备、电气开关和仪器设备按钮。

三、实验准备1、设备仪器:粉末还原炉、三辊球磨机、真空干燥箱、各种目数筛子、掺胶机、制粒机、25吨压力机、模具、真空脱腊烧结炉、电子天平、梅特勒—托利多电子天平等;2、原材料:中颗粒WC粉和Co粉,成型剂,涂料和碳纸,无水酒精、航空汽油等;3、装置和工具:500ml烧杯、不锈钢盘、不锈钢匙,石墨舟,真空脂等;4、 其它:安全用品,记录表等。

四、 试验过程1 、配料YG8硬质合金化学成份见下表配料总量2kg2、球磨(1)湿磨介质:可采用无水酒精、丙酮、四氯化碳、己烷等,本试验采用无水酒精,用烧杯量取400ml 。

(2)装球料:在2kg 的球磨筒中装填8kg φ8mm 的硬质合金球。

(3)转速:实际转速设定为0.75n临界, D :球筒直径,单位米(4)球磨时间:48h 。

3、过筛、干燥球磨时间到后要马上过筛,用干净的不锈钢盘来盛装经过320目的筛子过筛后的湿料。

过筛后的湿料至少要沉淀12h,12h 过后,小心地将表层酒精倒入装废料的塑料桶中以便回收利用,同时把盘中的湿料放入真空干燥箱中干燥,干燥温度设定为80℃,干燥时间3h 。

YG8硬质合金混料生产工艺研究

YG8硬质合金混料生产工艺研究1. 引言硬质合金是一种结合了高硬度、高强度和耐磨性能的复合材料,其应用广泛于机械加工、煤矿开采、石油开采等领域。

YG8是一种常见的硬质合金材料,由钨碳化物(WC)和钴(Co)组成。

在YG8硬质合金的生产过程中,混料是关键环节,影响着最终合金材料的性能和质量。

因此,本文对YG8混料的生产工艺进行研究,旨在提高YG8硬质合金的性能和生产效率。

2. 材料与方法2.1材料本实验所用的YG8硬质合金材料包括钨碳化物(WC)、钴(Co)等原料。

### 2.2 方法2.2.1 混料比例确定:根据YG8硬质合金材料的成分要求和实验需求,确定合适的混料比例,常见的比例是WC和Co的质量比例为6:4。

2.2.2 原料准备:将WC和Co原料按照混料比例称取,然后将WC和Co放入球磨机中一起混合并球磨。

球磨的时间和速度需要根据实际情况进行调整,一般情况下,球磨时间为12小时,转速为150转/分钟。

2.2.3 球磨过程控制:在球磨过程中,要保持一定的湿度,一般湿度为10-15%。

另外,还需定期检查球磨机的磨球情况,及时更换磨损严重的磨球,以保证混料的均匀度和质量。

2.2.4 混料质量检测:将混合后的料样取出,进行密度测定和成分分析。

密度测定采用水置换法,将样品放入已知质量的容器中,浸入水中,根据位移量计算出材料的密度。

成分分析使用扫描电镜(SEM)和能谱仪进行,观察样品的表面形貌和元素成分。

3. 结果与讨论3.1 混料比例的确定根据实验的需求和YG8硬质合金的成分要求,我们确定了WC和Co的质量比例为6:4。

通过该比例的混料制备,可以得到满足YG8硬质合金材料性能和成分要求的混料。

3.2 球磨时间和速度的影响通过不同时间和速度的球磨实验,我们发现球磨时间对YG8硬质合金的物理性能有一定影响,较长的球磨时间可以使材料的压实度和硬度增加。

而球磨速度对YG8硬质合金的物理性能的影响较小。

3.3 混料质量检测结果经过密度测定和成分分析的结果显示,通过上述工艺研究的YG8硬质合金混料具有较高的密度和符合预期的成分,表明我们所设计的工艺研究是成功的。

基于响应曲面法的YG8硬质合金刀片化学机械抛光工艺参数优化

基于响应曲面法的YG8硬质合金刀片化学机械抛光工艺参数优化袁巨龙;毛美姣;李敏;刘舜;吴锋;胡自化;秦长江【摘要】为了快速确定YG8前刀面抛光的最佳工艺参数,提高加工效率和精度,利用响应曲面法对YG8硬质合金刀片抛光工艺进行优化试验研究.通过单因素试验确定抛光转速、抛光压力、磨粒粒径和磨粒浓度的水平,并对4个工艺参数进行中心复合设计试验.建立了材料去除率RMR和表面粗糙度Ra的预测模型,基于响应曲面法优化工艺参数获得最佳工艺参数为抛光转速65.5 r/min、抛光压力156.7 kPa、磨粒粒径1.1μm、磨粒浓度14%,此时得到了最小表面粗糙度预测值Ra=0.019μm,材料去除率RMR=56.6 nm/min.试验结果表明,基于响应曲面法的材料去除率与表面粗糙度预测模型准确有效.【期刊名称】《中国机械工程》【年(卷),期】2018(029)019【总页数】8页(P2290-2297)【关键词】化学机械抛光;硬质合金刀片;工艺参数优化;响应曲面法【作者】袁巨龙;毛美姣;李敏;刘舜;吴锋;胡自化;秦长江【作者单位】湖南大学国家高效磨削工程技术研究中心,长沙,410082;浙江工业大学特种装备制造与先进加工技术教育部重点实验室,杭州,310014;湖南科技大学难加工材料高效精密加工湖南省重点实验室,湘潭,411201;湖南大学国家高效磨削工程技术研究中心,长沙,410082;湘潭大学复杂轨迹加工工艺及装备教育部工程研究中心,湘潭,411105;湖南大学国家高效磨削工程技术研究中心,长沙,410082;浙江工业大学特种装备制造与先进加工技术教育部重点实验室,杭州,310014;湖南科技大学难加工材料高效精密加工湖南省重点实验室,湘潭,411201;湘潭大学复杂轨迹加工工艺及装备教育部工程研究中心,湘潭,411105;湘潭大学复杂轨迹加工工艺及装备教育部工程研究中心,湘潭,411105;湘潭大学复杂轨迹加工工艺及装备教育部工程研究中心,湘潭,411105;湘潭大学复杂轨迹加工工艺及装备教育部工程研究中心,湘潭,411105【正文语种】中文【中图分类】TG1750 引言我国高速或超高速切削、精密模具制造、纳米加工和微细加工快速发展,对刀具质量的高性能要求日益苛刻[1]。

YG8硬质合金高速磨削工艺实验及优化研究

surface roughness and experimental results showed that lower grinding force,better high productivity were obtained during high-speed grinding process.. The high.speed grinding process parameters play

VH

高校教师硕士学位论文

主要符号索引

R 法向磨削力 切向磨削力 工作台速度 砂轮线速度 磨削深度

R%%即6

法向磨削力与垂直方向夹角 最大未变形切屑厚度 与砂轮形貌有关的常数 临界切深 砂轮直径 弹性模量 水平方向磨削力 比磨削能 随机误差 能量释放率 临界能量释放率 单位时间的金属磨去量

磨削宽度 垂直方向磨削力 表面粗糙度 砂轮当量直径 应力强度因子 临界断裂韧性

1.1高速磨削概述 1.1.1高速磨削特点

高速磨削是一种高效而经济地生产出高质量零件的现代加工技术,一般砂轮 线速度v,高于45m/s时就属于高速磨削。随着制造技术的发展,难加工材料(如硬 质合金、钛合金等)在各机械领域日益广泛应用,然而,采用普通磨削加工这些 难加工材料存在磨削力大,磨削温度高,砂轮易损耗,磨削比低、加工零件表面 质量差等缺点,因而制约了这些材料在工业界的大批量应用。高速磨削由于磨削 速度提高,大大改善了磨削加工中存在的诸多问题,使磨削加工业得到了迅猛发 展。该技术被国际上认为是“现代磨削技术的高峰’'【21。高速磨削具有下列优点【3・6】: (1)加工效率高。加工效率比普通磨削提高几倍甚至几十倍,从而大大缩短 加工时间,降低加工成本,节约生产场地。 (2)工件表面加工精度高。由于磨削速度高,导致磨削力减小,使磨床.砂轮 .工件这一系统受力变形小,零件加工精度得到提高,表面粗糙度随之下降。 (3)可减少砂轮磨损,大幅度延长砂轮寿命。 (4)可改善工件表面完整性,在使用大磨削用量和具有极高材料磨除率下, 磨削表面热损伤较小。 (5)易于实现对超硬材料和各种难加工材料的加工。由于高速/超高速磨削可 以塑性变形形式产生磨屑,使硬质合金等硬脆材料不再完全以脆性断裂的形式破 坏,同时对硬质合金、钛合金等难加工材料也会在高应变率的作用下改善磨削性

YG8硬质合金化学镀形貌和成分结合强度钎焊性能论文

YG8硬质合金Ni-Cu-P化学镀层制备及钎焊性能研究【摘要】硬质合金是一种高硬度、高耐磨性、良好红硬性和化学稳定性良好的碳化物烧结材料,其中YG8硬质合金在机械加工、地质勘探、矿山开采等工业领域应用最为广泛。

由于YG8硬质合金成形性能差,制造加工成本非常高,故常与塑性好的钢材钎焊在一起,作为工作部位使用。

但是YG8硬质合金和钢的热膨胀系数相差大,钎焊后焊缝应力较大,容易产生空穴、裂纹和断裂等缺陷,严重影响刀具的使用寿命。

本文尝试利用化学镀技术在YG8硬质合金表面预镀一层合金过渡层,提高焊缝结合强度,改善其钎焊性能。

YG8硬质合金化学镀的预处理涉及硬质合金的表面清洁、粗化、敏化和活化几个步骤,本文研究了硫脲和苯并三氮唑缓蚀剂对硬质合金王水清洗过程中表面脱Co现象的影响,探索活化方案对镀层形貌和性能的影响,得到最佳的预处理工艺。

本文采用三元化学镀的方式在YG8硬质合金表面镀覆Ni-Cu-P三元合金镀层,重点探讨镀液PH值、主盐硫酸铜浓度即镀液Ni/Cu原子比和镀覆温度对镀层组织形貌和膜基结合性能的影响,并利用优化的施镀工艺,通过对镀层进行焊锡铺展性实验和焊缝剪切强度测试,综合评价镀层对YG8硬质合金钎焊性能的影响,最终获得最佳镀覆工艺。

经过比较研究... 更多还原【Abstract】 Cermet has been one kind of material which hashigh hardness and wear resistance, good red-hardness and chemical stability, in which YG8 cermet is most widely appliedto many industrial fields, such as the mechanical processing, geological exploration and mining etc. Because of the high cost and poor toughness, processed into complex shape of cutting tools or drill is difficult, YG8 cemented carbide is often brazed together with steel which toughness is good. The thermal expansion coefficient be... 更多还原【关键词】YG8硬质合金;化学镀;形貌和成分;结合强度;钎焊性能;【Key words】YG8 cermet;electroless plating;morphology and composition;combining intensity;brazing performance;摘要5-6Abstract 6-7第一章绪论10-281.1 引言10-111.2 硬质合金概述11-171.2.1 硬质合金的分类和应用11-141.2.2 硬质合金与钢基体钎焊技术的发展14-171.3 化学镀法制备合金薄膜17-251.3.1 化学镀原理和工艺17-221.3.1.1 基材除油与酸洗17-181.3.1.2 施镀表面催化活化18-191.3.1.3 化学镀溶液组分的作用剖析19-201.3.1.4 化学镀过程的影响因素20-221.3.2 化学镀法制备合金薄膜22-251.3.2.1 化学镀镍及镍基合金的研究和应用23-241.3.2.2 化学镀铜的研究和应用24-251.4 硬质合金表面涂层制备技术25-261.4.1 气相沉积技术25-261.4.2 硬质合金化学镀技术261.5 课题的提出及研究内容26-28第二章实验原料、设备及性能表征28-312.1 实验原料282.2 实验设备28-292.3 化学镀薄膜表征29-312.3.1 金相分析292.3.2 组织形貌及成分分析292.3.3 膜基结合性能分析29-302.3.4 钎焊性能分析30-31第三章化学镀预处理方案的设计及结果讨论31-413.1 化学镀预处理方案的设计31-333.1.1 硬质合金表面清洗方法的研究31-323.1.2 硬质合金化学镀Ni-Cu-P活化工艺的研究32-333.2 试验结果与讨论33-393.2.1 硬质合金清洗过程中缓蚀效果分析33-393.2.1.1 静态失重分析33-353.2.1.2 硬质合金截面组织及成分分析35-383.2.1.3 小结38-393.2.2 活化方案的实验结果与讨论393.3 小结39-41第四章硬质合金化学镀Ni-Cu-P合金薄膜的制备工艺研究41-514.1 硬质合金化学镀Ni-Cu-P合金薄膜制备工艺设计41-434.1.1 制备Ni-Cu-P合金薄膜的化学镀原料及装置41-424.1.2 制备Ni-Cu-P合金薄膜的化学镀参数设计42-434.2 结果讨论43-504.2.1 工艺参数对镀速的影响43-454.2.2 工艺参数对Ni-Cu-P镀层与基体结合强度的影响45-464.2.3 工艺参数对Ni-Cu-P镀层组织形貌的影响46-504.3 小结50-51第五章硬质合金化学镀Ni-Cu-P薄膜钎焊性能的研究51-585.1 实验过程51-525.2 硬质合金化学镀Ni-Cu-P涂层的焊锡铺展性研究52-545.2.1 PH值对涂层硬质合金焊锡铺展性的影响52-535.2.2 硫酸铜浓度对涂层硬质合金焊锡铺展性的影响53-545.2.3 反应温度对涂层硬质合金焊锡铺展性的影响545.3 硬质合金化学镀Ni-Cu-P薄膜钎焊焊缝剪切性能的研究54-575.4 小结57-58 第六章结论58-59 参考文献。

yg8是什么材料

yg8是什么材料

YG8是一种硬质合金材料,它由钨(W)和钴(Co)组成,具有优异的耐磨

性和耐腐蚀性,被广泛应用于机械加工、石油钻采、矿山工程等领域。

下面将详细介绍YG8的特性、用途和加工工艺。

首先,YG8硬质合金具有极高的硬度和耐磨性,这是由于钨钴合金的特性所决定的。

钨具有很高的熔点和硬度,而钴具有良好的粘结性,使得合金具有优异的耐磨性和耐腐蚀性。

因此,YG8硬质合金常被用于制造刀具、钻头、磨料等高磨损

零部件。

其次,YG8硬质合金在机械加工领域有着广泛的应用。

由于其硬度高、耐磨性好,使得YG8合金刀具在高速切削、重负荷切削等工况下表现出色,能够有效提

高加工效率和加工质量。

同时,YG8合金也被广泛应用于石油钻采、矿山工程等

领域,用于制造钻头、钻具等工具,能够有效提高钻探效率和降低成本。

再者,YG8硬质合金的加工工艺相对复杂,需要采用粉末冶金工艺进行制备。

首先,将钨粉和钴粉按一定比例混合,并加入少量的其他合金元素,然后通过压制、烧结等工艺形成YG8硬质合金坯料。

最后,通过精密磨削、抛光等工艺进行加工,制成各种规格的YG8硬质合金刀具、零部件等。

总之,YG8是一种优异的硬质合金材料,具有极高的硬度和耐磨性,被广泛应用于机械加工、石油钻采、矿山工程等领域。

它的出现和应用,为相关行业的发展和进步提供了有力的支持和保障。

希望本文能够对YG8硬质合金有所了解,并对

相关行业的从业者有所帮助。

YG8硬质合金的热处理

YG8硬质合金的热处理

肖平

【期刊名称】《机械工人:热加工》

【年(卷),期】1993(000)004

【摘要】如图所示为我厂生产的铁砧,主体材料是9SiCr,技术要求硬度为

HRC60~64,并与主件YG8硬质合金钎焊,镶焊后的不许有退火区。

传统的工艺流程为:机加工→热处理→钎焊→机加工。

【总页数】1页(P27)

【作者】肖平

【作者单位】无

【正文语种】中文

【中图分类】TG166

【相关文献】

1.单颗CBN磨粒微切削硬质合金YG8磨损研究 [J], 陈凯;杨长勇;高绍武;丁文锋;祝丞

2.YG8硬质合金和低碳钢的高频感应钎焊研究 [J], 朱子钊;马源

3.YG8硬质合金高效精密磨削实验研究 [J], 卢继;张勇;王晓琴;覃俊

4.YG8硬质合金的激光热处理 [J], 吕东升;李静淑;毛肇庆

5.YG8硬质合金与2Cr13马氏体不锈钢真空钎焊及热处理一体化工艺研究 [J], 杨青松;王海龙;邹坤;骆晓萌

因版权原因,仅展示原文概要,查看原文内容请购买。

YG8硬质合金钎焊工艺及其接头性能的试验研究的开题报告

YG8硬质合金钎焊工艺及其接头性能的试验研究的开题报

告

一、研究背景

硬质合金是一种材料,具有高硬度、高耐磨性、高韧性等优良的性能。

硬质合金的主要成分是钨、钴、碳等,其在制造工具、切削件、磨具等方面具有广泛的应用。

由于硬质合金与传统金属材料的性质差异较大,加工过程中容易出现断裂、损坏等问题。

因此,研究硬质合金的加工工艺及其接头性能具有重要的意义。

二、研究目的

本研究旨在探究YG8硬质合金钎焊的加工工艺及其接头性能,为硬质合金的加工提供参考和指导。

三、研究内容和方法

1. 研究硬质合金材料的物理和化学性质;

2. 设计硬质合金钎焊的加工工艺流程;

3. 制备硬质合金钎焊试样,进行试验研究并分析结果;

4. 分析硬质合金钎焊的接头性能,并与其他加工方法进行比较;

5. 提出优化硬质合金钎焊工艺的建议。

四、预期成果及意义

本研究将为硬质合金的加工工艺提供一定的参考和指导,为硬质合金材料的应用提供技术支持。

同时,将为类似材料的加工研究提供借鉴和启示,有助于推动材料加工技术的发展。

五、进度计划

1. 前期调研和文献综述:1个月;

2. 硬质合金钎焊工艺流程设计:1个月;

3. 制备试样和热处理:2个月;

4. 试验研究和结果分析:4个月;

5. 优化工艺建议:1个月;

6. 撰写论文和准备答辩:2个月。

六、研究团队

本项目将由三名硕士研究生组成,项目负责人为XXX教授,同时将邀请该领域的专家进行指导和评审。

YG8硬质合金刀片CMP机理及工艺参数优化研究

因此,本文以YG8硬质合金刀片前刀面为研究对象,对硬质合金刀 片化学机械抛光的机理和工艺进行了研究,主要研究工作如下: 首先,在考虑硬质合金刀片CMP过程化学作用的条件下对CMP的化 学—机械材料去除模型进行了修正。通过分析YG8硬质合金刀片 在弱酸性H2O2基抛光液中的化学氧化作用揭示了刀片表面的化 学成膜过程,并通过研究CMP过程的实际接触面积、压力以及抛 光垫—磨粒—刀片的接触形式和磨粒的磨削模型,推导得到了 YG8刀片CMP过程化学—机械材料去除率的表达式,方程表明:材 料去除率主要受抛光垫特性(微凸峰的表面密度fs、平均曲率半 径Rp、高度标准差σ p)、磨粒特性(半径R、密度ρ n)以及抛光 转速V和压力P垫特性(材质、表面粗糙度、 表面组织结构)、磨粒特性(材料、粒径、浓度)和工艺参数(抛 光速度、抛光压力)对YG8刀片CMP加工过程的影响规律,验证了 材料去除机理的正确性,并获得了 YG8刀片CMP加工有效的抛光 垫和磨粒材料以及合理的工艺参数范围。结果表明:细帆布抛光 垫CMP的效果最好但使用寿命短,聚氨酯抛光垫抛光效果次于细 帆布但稳定性高;Al2O3磨粒CMP加工效果最佳,其参数范围是:磨 粒粒径为1μ m~3μ m、浓度为10wt%~15wt%,转速为50~ 70r/min,压力为 155.25~207KPa。

最后,为进一步改善刀片的表面质量,提高YG8刀片CMP的材料去 除率,设计了四因素三水平的中心复合设计试验,采用响应曲面 法对工艺参数进行优化,分别建立材料去除率(MRR)和表面粗糙 度(Ra)与工艺参数之间的二阶回归预测模型,通过模型获得YG8 刀片CMP过程的最佳工艺参数组合为:抛光速度V=65.5r/min、抛 光压力P=156.7KPa、磨粒粒径为D=1.1μ m、浓度C=13.98wt%,此 时得到预测值Ra=0.019μ m,MRR=56.56nm/min,最后验证了回归 模型的准确性和最佳工艺参数组合的加工效果。

YG8硬质合金混料生产工艺研究(DOC 12页)

湖南冶金职业技术学院毕业论文课题:YG8硬质合金混料生产工艺研究点,但在校大学生信用档案与社会没有接轨,导致融资借贷困难重重资金问题局限系部:材料与冶金工程系成,从这节课起,我们要把全学期学习的内容进行整理与复习。

首先走进“数的专业:粉末冶金班级:材料0722学号:29姓名:XXX完成时间:2010年5月31日湖南冶金职业技术学院毕业论文任务书论文题目:YG8硬质合金混料工艺研究特点。

(板书线段特点)让学生把两条线段分别延长成射线和直线。

(指学号: 29 姓名:XXX专业:金属材料工程试卷,计算机步伐课件(5)累积信誉快做实物难就难在信誉累积太慢,不见信誉,指导教师:蒋漫文一、主要内容及基本要求主要内容:实践研究了YG8硬质合金混料工艺,其中包括混料工艺流程,各粉末各参数对混料工艺的影响以及混料工艺对后续工艺和产品性能的影响。

算机信息化,电脑高中语文,语文试卷,计算机普及及运用,上购物已经取代基本要求:1、论文格式准确,论文内容条理清楚有序。

2、混料过程各成分配料比严格按照理论值进行。

实验过程严谨认真,将各种误差缩少到最低程度。

法计算,包括商不变的规律。

这节课我们整理与复习这部分内容。

(板书课题4、认真分析数据,得出精确新颖的结论。

实验过程中严格按照指导老师的要求进行设备操作并记录号相关数据。

千克?(板书:第一天的十第二天的=一共收获的)3.做整理与复习第25题目录摘要Abstract1 前言 (1)2 实验方法 (1)2.1实验原料 (2)2.2实验设备 (2)3混料 (3)4压制 (3)5烧结 (7)6性能检测 (7)7 实验结果与分析 (8)8结论 (9)致谢 (10)YG8硬质合金混料生产工艺研究YG8 carbide production technology research —— mixing摘要:本论文主要讨论研究在生产YG8硬质合金过程中,WC粉和钴粉的配料比例以及它们配料过程对后续生产工艺(压制、烧结)和产品性能的影响。

YG8硬质合金平面镶块结构设计

灵 活 运 用 E CE X L计 算钣 金 展 开

湖南郴州粮油机械有 限公司 ( 20 0 周志祥 4 30 )

冷作钣金生产过程中常运用钣金展 开,若直接运 用

三角画法 费时且 误差 大。如大 型结 构件 或复 杂 的异 型

=

( / d 2 oa ) a 2一 / c s n +( / d 2 ia ) b 2一 / s n +h n

结构。

由于该镶块结 构简单 ,主要用于 大型模具或 生产批 量大的工 序,如粉 末 块 ( 叶腊 石 、白云 石、石 墨等 材

料 )成形 的机械化模具及检验平台 ,汽车 、农用车外 壳 的平面成 形或拉深模具 的侧平面部分。

2 镶块采用燕尾槽 固定结构 .

先在 构架材料上加工 出燕尾 槽 ,再修磨 Y 8镶块 , G 利用过盈 配合 固定镶块 ,装配时接合面处涂抹 锁 固厌氧 胶 。如果生产过程 中脱模力大 ,也可在构架零 件上用顶

使制作成本增加。 该镶块主要的适用 范 围为 :大型模 具 的重要 位置 ,

3 .镶套采用螺栓固定联接结构

在 Y 8镶块 中预 留螺栓孔 ( G 见图 3 ,在构 架零件 ) 上加工螺纹孔 ,用螺栓联接 ( 如果表面需要平齐可采用

平头螺栓联接) 。

或生产批量小 、 更换模具频繁的工序 ,尤其在产品未定 型的试验 阶段更为常用 ,如粉末复合块成形模具 ,以及

林秀峰 白云 岗

李长海

技术要求较低 。该结构的缺点是 :焊接完 成后 ,表面会 附有流铜需要处理。焊接过 程中局部受热 ,对 Y 8 G 镶块

和构架材料的局部组织 有一定的影响 ,容易使 模具在制 作或使用过程 中出现裂 纹。焊接不牢 固时 ,镶块 容易在 生产过程 中脱出。构架 和镶块 的重复利用率低。

YG8硬质合金刀头YG8N硬质合金刀头

YG8硬质合金刀头YG8N硬质合金刀头YT15(P10)硬度≥91适于碳素钢与合金钢连续切削的半精车及精车.断续切时的精车.旋风车丝,连续面的半精铣和精铣,孔的粗扩与精扩。

YT14(P20)硬度≥90.5适于对碳素钢与合金钢不平整面进行连续切削时的粗车,间断切削是的半精车与精车,连续面的粗铣,铸孔的扩钻等。

YT5(P30)硬度≥89.5适于碳素钢与合金钢【包括锻件。

冲压件及铸件的表皮】不平整面切削时的粗车。

粗刨,半精刨,粗铣等。

YG8(K30)硬度≥89.0适于铸铁,有色金属及其合金,非金属材料不平整表面和间断切削时的粗车,粗刨,粗铣,一般孔和深孔的钻扩,扩孔。

YW1(M10)硬度≥91.5材质适于耐热钢,刚猛钢,不锈钢及合金钢等难加工钢材的加工,也适于普通钢材,铸铁的加工.YS25(P25)硬度≥90.5适于碳素钢,铸钢,高锰钢,高强度钢的及合金钢的粗车,铣削和刨削。

YG6X(K10)硬度≥91.0适于合金铸铁.普通铸铁的精加工及半精加工。

YS8(M05)硬度≥92.5S适用于铁基、镍基高温合金,高强度钢的精加工,冷硬铸铁、耐热不锈钢、高锰钢、淬火钢的精加工。

YG8N(K20K30)硬度≥90适于铸铁及有色金属的粗加工,亦适用于不锈钢的粗加工的精加工。

YT30,YS30,YG6A,YG3,YG3X,YW2,YD777及各种非标产品。

YBC151 高耐磨性的基体与MT-TiCN,厚Al2O3、TiN涂层的组合,是钢,和不锈钢材料精加工在高速切削条件下的理想牌号。

YBC152厚TiCN和厚Al2O3涂层,在冲击韧性提高的同时,耐磨性有大幅度提高,是钢材精加工到半精加工高速切削的理想选择。

YBC251刃口安全性良好的韧性基体与MT-TiCN,厚Al2O3、TiN 涂层的极佳组合,是钢材加工的通用牌号,适应于钢、铸钢和不锈钢的半精加工、精加工等。

YBC252厚TiCN和厚AI2O3涂层,有极强的抗塑性变形能力和刃口强度,是钢材从精加工到粗加工的通用首选牌号。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

YG8硬质合金工艺设计

一、Y G8硬质合金简介

硬质合金:硬质合金是以难熔金属硬质化合物(硬质相或陶瓷相)为基以金属为粘结剂(金属相),以粉末冶金的方法制出高硬度、高耐磨性材料,也称金属陶瓷材料。

常用的硬质相是碳化物、氮化物、硼化物和硅化物。

硬质合金广泛用作切削刀具、冲击工具、耐磨耐蚀零部件等,在切削加工、地质勘探、矿藏开采、石油钻井、模具制造等方面发挥重要作用。

释义:其牌号(YG8)是由“YG”(“硬、钴”两字汉语拼音字首)和平均含钴量的百分数组成。

YG8,表示平均W(Co)=8%,其余为碳化钨的钨钴类硬质合金。

YG8是钨钴类材料,主要成分是碳化钨(WC)和粘结剂钴(Co)。

耐磨性良好,是应力很大条件下的拉深模,适于拉制直径<50mm的钢、非铁金属丝及其合金线材或棒材,也用于尺寸较小工作载荷不大的冲压模和铆钉顶锻模。

YG8是高级制模材料,不经热处理,内、外硬度均匀一致。

适用于标准件、轴承等制作用的冷镦、冷冲、冷压模具的制作。

二、原料制备

1、WC粉的制备

钨粉的碳化工艺中总反应式为:

W+C=WC

可分为通氢气和不通氢气两种情况。

通氢气时,C+2H2=CH4,生成的CH4在高温不稳定,发生分解,此时的炭活性高,沉积在钨粉上,并向钨粉颗粒内部扩散,H2又与炭黑反应生成甲烷,如此往复循环。

碳化设备:

•石墨管电炉。

优点是结构简单,升温速度快,工作温度高(可达2500℃);缺点电阻小,需配备低电压高电流变压器,炉管寿命短。

•感应碳化炉。

生产中炉料受热均匀,生产中炉子升温快降温快,使用寿命比石墨管电炉长,但只能间断作业,设备消耗功率大。

•全自动钼丝碳化炉。

炉体采用自动进出料,送料机构和炉门边锁

由光电信息传输,所有动作由PLC控制执行,进料端炉门导向槽密封,气帘保护,密封性好,耗气量少,无炉管渗碳现象,控温精确,受热均匀、能耗低、自动化程度高,利于控制金属粉末碳含量。

主要适用于金属粉末的碳化和复式碳化及还原。

碳化后的WC呈块状,需使用球磨机进行磨碎。

直径10~45mm钢球,球料比1:1,球磨时间一般为2h。

2、粘结金属Co的制备

硬质合金用的钴粉的生产中常用氧化钴(混合物)做原料,用氢做还原后得到的海绵钴,再经破碎、过筛得到金属钴粉。

采用这种方法生产的钴粉粒度细,纯度高。

其流程如图所示:

氧化钴氢还原过程反应式为:

Co 2 O 3 +3 H 2 =2C O +3 H 2 O

Co 3 O 4 +4 H 2 =3Co +4 H 2 O

三、YG8硬质合金制备工艺流程图。