几种常用热处理代号

常用材料热处理及热处理代号

常用金属材料及热处理代号硬度材料牌号 图纸热处理标注HB HRc热处理目的Q235-A ─ 不热处理16Mn─ 不热处理渗碳淬硬S-C59 表面≥59表面耐磨,心部韧性高,去碳处可钻孔20 20Cr 渗碳高频淬硬S-G59表面≥59表面耐磨,心部韧性高,不淬硬处可钻孔正火Z ≤230 组织均匀化,消除应力调质T235 220~250提高性能,改善组织调质T265 250~280提高性能,改善组织淬硬C35 30~40 变形小,硬度略提高淬硬C42 40~45 提高强度和耐磨性,有一定的韧性 淬硬C48 45~50 提高强度和耐磨性,有一定的韧性高频淬硬G48 表面45~50表面耐磨,心部韧性高,变形小4540Cr高频淬硬G52 表面50~55表面耐磨,心部韧性高,变形小调质T265 250~280提高性能,改善组织38CrMoAlA氮化D900 HV≥850 提高表面硬度及耐磨性,耐疲劳,耐腐蚀性能退火Th ≤230 降低硬度 65Mn60Si2MnA50CrVA 淬硬C42 40~45 提高强度和弹性退火Th ≤230 降低硬度 GCr15淬硬C59 ≥59 提高硬度和耐磨性退火Th ≤230 降低硬度 T8A淬硬C58 55~60 提高硬度和耐磨性退火Th ≤230 降低硬度 T10AT12A 淬硬C62 ≥62 提高硬度和耐磨性退火Th ≤255 降低硬度 9SiCrCr12MoVW18Cr4V 淬硬C62 ≥62 提高硬度和耐磨性 HT100HT200HT250热时效去应力QT400-15QT600-3热时效去应力ZG200-400ZG270-500正火ZZCuSn5Pb5Zn5 ─不热处理 ZAlSi7Mg ─不热处理 T2 ─不热处理H62 ─不热处理L2 ─不热处理。

热处理字母代号

热处理字母代号热处理是指通过控制材料的加热和冷却过程,以改变材料的组织结构和性能的工艺方法。

在热处理过程中,通常需要使用字母代号来表示不同的热处理方法,这些字母代号是根据国际标准制定的。

下面我将介绍几个常见的热处理字母代号。

1. A:退火(Annealing)A是最常见的热处理字母代号之一,表示将材料加热到一定温度,保持一定时间后,再进行适当速率的冷却。

退火可以消除材料的内部应力,降低硬度,提高延展性。

2. Q:淬火(Quenching)Q表示将材料从高温迅速冷却的热处理方法。

通过淬火可以使材料迅速变硬,提高其硬度和强度。

淬火时需要注意控制冷却速率,以避免产生过多的应力和裂纹。

3. N:正火(Normalizing)N表示将材料加热到适当的温度,保持一段时间后,以空气冷却的热处理方法。

正火可以提高材料的强度和韧性,改善其综合力学性能。

4. T:回火(Tempering)T是一种将经过淬火处理后的材料加热到适当温度,保持一段时间后冷却的热处理方法。

回火可以减轻淬火过程中产生的内应力,提高韧性,降低脆性。

5. S:淬火和回火(Quenching and Tempering)S是将材料先进行淬火处理,然后再进行回火处理的热处理方法。

淬火和回火可以使材料同时具有较高的硬度和韧性,适用于高强度要求的材料。

6. H:热处理(Heat treatment)H表示将材料进行控制加热和冷却的热处理方法。

热处理可以改变材料的组织结构,调整其物理性能和机械性能,如硬度、强度、韧性等。

热处理字母代号的使用可以方便地表示不同的热处理方法,对于材料的选择和工艺的设计非常有意义。

在热处理时,应根据具体的材料和要求选择合适的热处理字母代号,同时还需要控制合适的加热温度、保温时间和冷却速度等参数,以达到预期的效果。

此外,还需要注意热处理过程中可能产生的应力和变形,以采取相应的措施进行控制。

总之,热处理字母代号是热处理工艺中的一种重要标识,可以帮助我们更好地理解和应用不同的热处理方法。

金属热处理工艺的分类及代号

金属热处理工艺的分类及代号金属热处理工艺的分类及代号(GB/T12693-90)1.分类:热处理分类由基础分类和附加分类组成.(1)基础分类根据工艺类型、工艺名称和实践工艺的加热方法,将热处理工艺按三个层次进行分类,见附录表1-1.(2)附加分类对基础分类中某些工艺的具体条件的进一步分类.包括退火、正火、淬火、化学热处理工艺加热介质(附录表1-2);退火冷却工艺方法(附录1-3);淬火冷却介质或冷却方法(附录表(1-4);渗碳和碳氮共渗的后续冷却工艺(附录表1-5),以及化学热处理中非金属、渗金属、多元共渗、熔渗四种工艺按元素的分类.2.代号(1)热处理工艺代号标记规定如下:5热处理 X工艺类型 X工艺名称 X 加热方法附加分类工艺代号(2)基础工艺代号用四位数字表示.第一位数字“5”为机械制造工艺分类与代号中表示热处理的工艺代号;第二,三,四位数字分别代表基础分类中的第二,三,四层次中的分类代号。

当工艺中某个层次不需分类时,该层次用0代号。

(3)附加工艺代号它用英文字母代表。

接在基础分类工艺代号后面。

具体代号见附录表1-2至附录表1-5。

(4)多工序热处理工艺代号多工序热处理工艺代号用破折号将各工艺代号连接组成,但除第一工艺外,后面的工艺均省略第一位数字“5”,如5151-331G表示调质和气体渗碳。

(5)常用热处理工艺代号见附录表1-6。

附录表1-1.热处理工艺分类及代号工艺总称代号工艺类型代号工艺名称代号加热方法代号热处理 5 整热处理体1退火 1加热炉 1正火 2淬火 3感应 2正火和淬火 4调质 5火焰 3稳定化处理 6固溶处理,水韧处理7固溶处理和时效8表面热处理2表面淬火和回火 1电阻 4物理气相沉淀 2化学气相沉淀 3激光 5等离子体化学气相沉淀 4化学热处理3渗碳 1 电子束6碳氮共渗 2渗氮 3 等离子体7氮碳共渗 4渗其他非金属 5其他8渗金属 6多元共渗7溶渗8附录表1-2.加热介质及代号加热介质固体液体气体真空保护气氛可控气氛流态床代号S L G V P C F附录表1-3退火工艺代号退火工艺去应力扩散再结晶石墨化去氢退火球化退火等温退火代号o d r g h s n附录表1-4淬火冷却介质和冷却方法及代号冷却介质和方法空气油水盐水有机水溶液盐浴压力淬火双液淬火分级淬火等温淬火形变淬火冷处理代号a o wb y s p d m n f z附录表1-5渗碳,碳氮共渗后冷却方法及代号冷却方法直接淬火一次加热淬火二次加热火表面淬火代号g r t b附录表1-6常用热处理工艺及代号工艺代号工艺代号热处理 5000 石墨化退火5111g感应加热热处理 5002 去氢退火5111h火焰热处理 5003 球化退火5111s激光热处理 5005 等温退火5121电子束热处理 5006 正火5121离子热处理 5007 淬火5131真空热处理 5000V 空冷淬火5131a保护气氛热处理 5000P 油冷淬火5131o可控气氛热处理 5000C 水冷淬火5131w流态床热处理 5000F 盐水淬火5131b有机水溶液淬火5131y整体热处理 5100 盐浴淬火5131s退火 5111 压力淬火5131p去应力退火 5111o 双价质淬火5231d扩散退火 5111d 分级淬火5131m再结晶退火 5111r 等温淬火5131n变形淬火 5131f 表面淬火和回火 521淬火及冷处理 5131z 感应淬火和回火5212感应加热淬火 5132 火焰淬火和回火 5213真空加热淬火 5131V 电接触淬火和回火 5214保护气氛加热淬火 51312P 激光淬火和回火 5215可控气氛加热淬火 5131C 电子束淬火和回火 5216流态床加热淬火 5131F 物理气相沉积5228盐浴加热分级淬火 5131L 化学气相沉积5238盐浴加热分级淬火 5131mL 等离子体化学气相沉积5248盐浴加热盐浴分级淬火513Ls+m淬火和回火 514 化学热处理530调质 5151 渗碳521稳定化处理 5161 固体渗碳5311S固溶处理,水韧处理5171 液体渗碳5311L固溶处理和时效 5181 气体渗碳5311G表面热处理5200。

(完整)热处理工艺守则

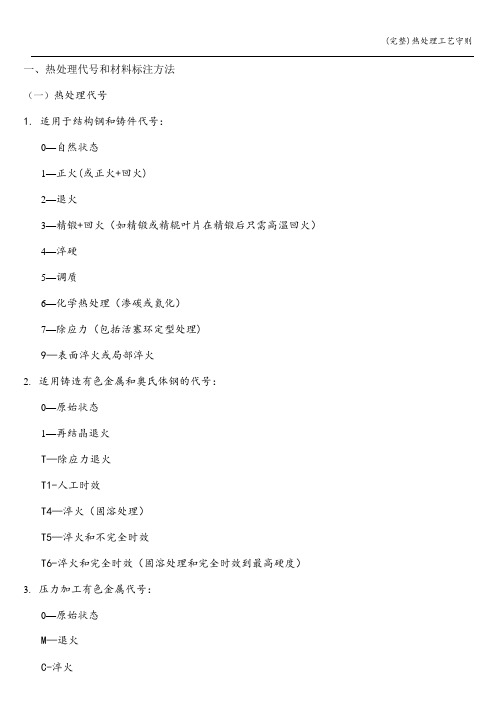

一、热处理代号和材料标注方法(一)热处理代号1. 适用于结构钢和铸件代号:0—自然状态1—正火(或正火+回火)2—退火3—精锻+回火(如精锻或精辊叶片在精锻后只需高温回火)4—淬硬5—调质6—化学热处理(渗碳或氮化)7—除应力(包括活塞环定型处理)9—表面淬火或局部淬火2.适用铸造有色金属和奥氏体钢的代号:0—原始状态1—再结晶退火T—除应力退火T1-人工时效T4—淬火(固溶处理)T5—淬火和不完全时效T6-淬火和完全时效(固溶处理和完全时效到最高硬度)3.压力加工有色金属代号:0—原始状态M—退火C-淬火CZ—淬火和自然时效CS-淬火和人工时效(二)材料的标注方法:1.零件的材料或毛坯(包括铸锻件)如不作任何处理,也不作机械性能检查,则只标材料牌号(其热处理代号“0”在图纸上不标注)如:A3,20,35,ZQSn6—6-3。

2.零件的材料或毛坯在热处理后,不作硬度及机械性能检查者则只标注材料牌号和热处理代号:如:45-1,若有几种热处理,可用热处理代号按工艺路线顺序逐项填写:如:15CrMoA-1+7。

3.有些材料的技术条件,有几种检查组别,但强度等级只有一种或可按材料截面尺寸来决定强度等级,只注明材料牌号,热处理代号和检查组别:如:45—5(Ⅱ) 35CrMoA—5(Ⅱ)4.有些材料的技术条件,有几种组别,在同一热处理状态中有不同的强度等级,则注明材料牌号、热处理代号强度等级和检查组别,不需要规定检查组别时,检查组别可省略。

25Cr2MoVA-5 25Cr2MoVA-5如:735—Ⅲ 7355。

有些零件或者是比较重要或者是技术要求比较复杂,用上述标注方法不能说明全部要求者,则应注明标准号,在同一热处理状态中有不同的强度级别时,还应注明强度级别。

35CrMoA-5 35CrMoA-5如:Q/CCF M 3003-2003 590×Q/CCF M 3003—20036。

大锻件如叶轮、铸造轴、整体转子等的材料标注方法钢号锻件级别×标准编号7。

钢的表面热处理

热处理工艺的应用

热处理技术条件是指对零件采用的热处理方法以及所应达到的

性能要求的技术性的文件。具体应根据零件性能要求,在零件 图样上标出,内容包括最终热处理方法(如调质、淬火、回火、 渗碳等)以及应达到的力学性能判据等,作为热处理生产及检 验时的依据。力学性能通常只标出硬度值,且有一定误差范围, 如弹簧淬火回火硬度45~50HRC。

表4-7 加热方式及代号

加热 方式

可控气 氛(气

体)Leabharlann 真 空盐浴 (液 体)

感 应

火 激 电子 等离 固体 液态 电接 焰 光 束 子体 装箱 床 触

代号

01

0 2

03

04 05 06 07 08 09 10 11

表4-8 退火工艺及代号

退火 工艺

代号

去应 力退

火

St

均匀 化退

火

H

再结 晶退

火

R

石墨 化退

• 不仅改变了钢表面的组织,而且表面层的化学成分也发生了 变化,因而能更有效地改变零件表层的性能。

• 根据渗入元素分类:渗碳、渗氮、碳氮共渗、渗硼、渗金属 等。

• 化学热处理的基本过程

分解

吸收

扩散

(1)钢的渗碳及其应用

• 渗碳——将钢件置于渗碳介质中加热并保温,使碳原子渗 入工件表层的化学热处理工艺。

热处理工艺分类及代号热处理工艺分类及代号工艺总称总称代号工艺类型类型代号工艺名称名称代号整体热处理表面热处理化学热处理表47加热方式及代号加热方式可控气固体装箱液态代号01030405060708091011表48退火工艺及代号退火工艺脱氢退火退火等温退火完全退火不完代号st表49淬火冷却介质和冷却方法及代号冷却介热处理工序位置安排11预先热处理工序位置退火正火调质预先热处理工序位置退火正火调质安排在毛坯生产之后切削加工之前或粗加工之后半精加安排在毛坯生产之后切削加工之前或粗加工之后半精加工之前

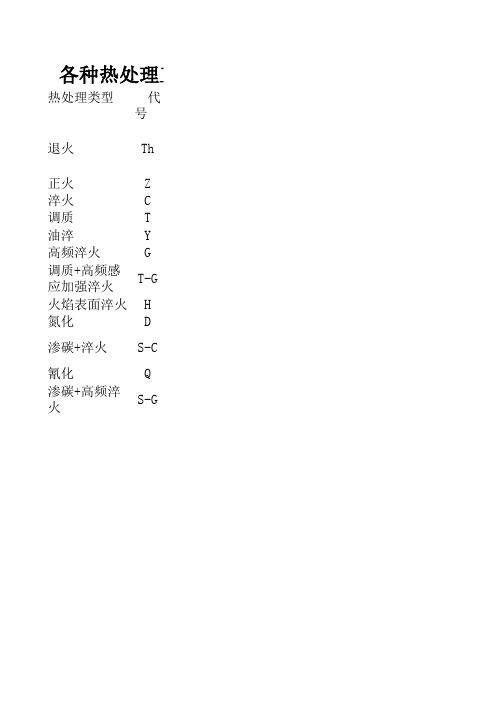

各种热处理工艺代号及技术条件的标注方法

各种热处理工艺代号及技术条件的标注方法

热处理类型代号表示方法举例

退火 Th 标注为Th

正火 Z 标注为Z

调质T 调质后硬度为200-250HB时,标注为T235

淬火 C 淬火后回火至45-50HRC时,标注为C48

油淬Y 油淬+回火硬度为30-40HRC,标注为Y35

高频淬火 G 高频淬火+回火硬度为50-55HRC,标注为G52

调质+高频感应加强淬火T-G 调质+高频淬火硬度为52-58HRC,标注为T-G54

火焰表面淬火 H 火焰表面淬火+回火硬度为52-58HRC,标注为H54

氮化 D 氮化层深0.3mm,硬度>850HV,标注为D0.3-900

渗碳+淬火S-C 氮化层深0.5mm,淬火+回火硬度为56+62HRC,标注为S0.5-C59

氰化 Q 氰化后淬火+回火硬度为56+62HRC,标注为Q59

渗碳+高频淬火S+G 渗碳层深度0.9mm,高频淬火后回火硬度为56-62HRC,标注为S0.9-G59。

铸钢件常见热处理工艺

铸钢件常见热处理按加热和冷却条件不同,铸钢件的主要热处理方式有:退火(工艺代号:5111)、正火(工艺代号:5121)、均匀化处理、淬火(工艺代号:5131)、回火(工艺代号:5141)、固溶处理(工艺代号:5171)、沉淀硬化、消除应力处理及除氢处理。

1.退火(工艺代号:5111) 退火是将铸钢件加热到Ac3以上20~30℃,保温一定时间,冷却的热处理工艺。

退火的目的是为消除铸造组织中的柱状晶、粗等轴晶、魏氏组织和树枝状偏析,以改善铸钢力学性能。

碳钢退火后的组织:亚共析铸钢为铁素体和珠光体,共析铸钢为珠光体,过共析铸钢为珠光体和碳化物。

适用于所有牌号的铸钢件。

图11—4为几种退火处理工艺的加热规范示意图。

表ll—1为铸钢件常用退火工艺类型及其应用。

2.正火(工艺代号:5121) 正火是将铸钢件目口热到Ac3温度以上30~50℃保温,使之完全奥氏体化,然后在静止空气中冷却的热处理工艺。

图11—5为碳钢的正火温度范围示意图。

正火的目的是细化钢的组织,使其具有所需的力学性能,也司作为以后热处理的预备处理。

正火与退火工艺的区别有两个:其一是正火加热温度要偏高些;其二是正火冷却较快些。

经正火的铸钢强度稍高于退火铸钢,其珠光体组织较细。

一般工程用碳钢及部分厚大、形状复杂的合金钢铸件多采用正火处理。

正火可消除共析铸钢和过共析铸钢件中的网状碳化物,以利于球化退火;可作为中碳钢以及合金结构钢淬火前的预备处理,以细化晶粒和均匀组织,从而减少铸件在淬火时产生的缺陷。

3.淬火(工艺代号:5131) 淬火是将铸钢件加热到奥氏体化后(Ac。

或Ac•以上),保持一定时间后以适当方式冷却,获得马氏体或贝氏体组织的热处理工艺。

常见的有水冷淬火、油冷淬火和空冷淬火等。

铸钢件淬火后应及时进行回火处理,以消除淬火应力及获得所需综合力学性能。

图11—6为淬火回火工艺示意图。

铸钢件淬火工艺的主要参数:(1)淬火温度:淬火温度取决于铸钢的化学成分和相应的临界温度点。

热处理代号

铝合金热处理状态代号及意义

代号 F O H

W T

名称 自由加工状态

退火状态 加工硬化状态

固溶处理状态 热处理状态

说明与应用 适用于在成型过程中,对于加工硬化和热处理条件无特殊要求

的产品,该状态产品的力学性能不作规定。 适用于经完全退火获得最低强度的加工产品。 适用于通过加工硬化提高强度的产品,产品在加工硬化后可经 过(也可不经过)使强度有所降低的附加热处理,H 代号后面必

热处理代号

铝合金热处理状态代号及意义 代号 名称 说明与应用F 自由加工状态 适用于在成型过程中,对于加工硬化和热处理条件无特殊要求的产品,该状态产品的力学性能不作规定。

O 退火状态 适用于经完全退火获得最低强度的加工产品。

H 加工硬化状态 适用于通过加工硬化提高强度的产品,产品在加工硬化后可经过(也可不经过)使强度有所降低的附加热处理,H代号后面必须跟有两位或三位阿拉伯数字W 固溶处理状态 一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段T 热处理状态 适用于执处理后,经过(或不经过)加工硬化达到稳定状态的产品说明与应用T0 固溶热处理后,经自然时效再通过冷加工状态 适用于经冷加工提高强度的产品T1 由高温成型过程冷却,然后自然时效至基本稳定的状态适用于由高温成型过程冷却后,不再进行冷加工(可矫直、矫平,但不影响力学性能极限)的产品T2 由高温成型过程冷却,经冷加工后自然时效至基本稳定的状态适用于由高温成型过程冷却后,进行冷加工或矫直、矫平以提高强度的产品T3 固溶热处理后进行冷加工,再经自然时效至基本稳定的状态适用于在固溶热处理后,进行冷加工或矫直、矫平以提高强度的产品T31 固溶化热处理,并通过一定控制量的拉伸(恒定状态 对于薄板:0.5%至3%,对于板:1.5%至3%,对于轧制的或冷精加工的棒或杆:1%至3%,对于手锻件或环锻件和轧制环:1%至5%),产品在拉伸后,不再作进一步的校直T3510 固溶化热处理,并通过一定控制量的拉伸(恒定状态 对于挤出的棒,杆,型材和管:1%至3%,对于拉管:0.5%至3%),并自然时效,产品在拉伸后不再做进一步的校直T3511 除了允许在拉伸后做小量的校直,以便符合标准的公差这一点外,其余方面均于3510相同T352 固溶化热处理,通过压缩产生一个1%至5%的恒定状态的变形,以消除应力,并自然时效。

T354 固溶化热处理,通过在精锻模内再冲压至冷态,自然时效T36 固溶化热处理,冷作约6%,并自然时效 T37 固溶化热处理,冷作约7%,并自然时效T39 固溶化热处理并进行一定量的冷作,以得到所规定的力学性能,冷作可在自然时效以前或以后进行。

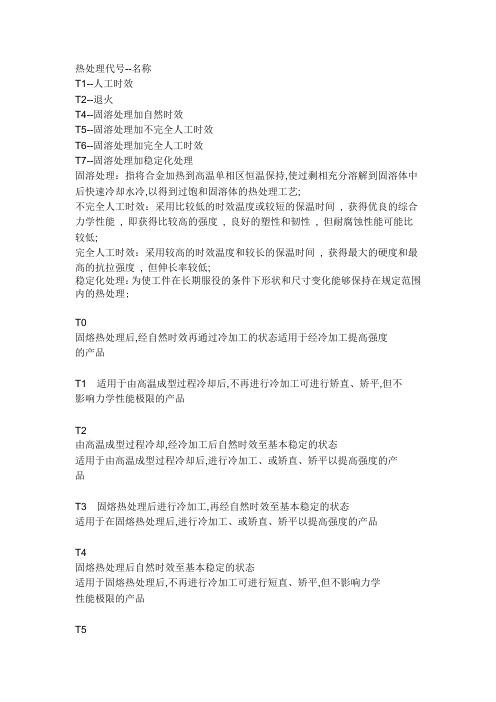

热处理代号名称

热处理代号--名称T1--人工时效T2--退火T4--固溶处理加自然时效T5--固溶处理加不完全人工时效T6--固溶处理加完全人工时效T7--固溶处理加稳定化处理固溶处理:指将合金加热到高温单相区恒温保持,使过剩相充分溶解到固溶体中后快速冷却水冷,以得到过饱和固溶体的热处理工艺;不完全人工时效:采用比较低的时效温度或较短的保温时间, 获得优良的综合力学性能, 即获得比较高的强度, 良好的塑性和韧性, 但耐腐蚀性能可能比较低;完全人工时效:采用较高的时效温度和较长的保温时间, 获得最大的硬度和最高的抗拉强度, 但伸长率较低;稳定化处理:为使工件在长期服役的条件下形状和尺寸变化能够保持在规定范围内的热处理;T0固熔热处理后,经自然时效再通过冷加工的状态适用于经冷加工提高强度的产品T1 适用于由高温成型过程冷却后,不再进行冷加工可进行矫直、矫平,但不影响力学性能极限的产品T2由高温成型过程冷却,经冷加工后自然时效至基本稳定的状态适用于由高温成型过程冷却后,进行冷加工、或矫直、矫平以提高强度的产品T3 固熔热处理后进行冷加工,再经自然时效至基本稳定的状态适用于在固熔热处理后,进行冷加工、或矫直、矫平以提高强度的产品T4固熔热处理后自然时效至基本稳定的状态适用于固熔热处理后,不再进行冷加工可进行短直、矫平,但不影响力学性能极限的产品T5由高温成型过程冷却,然后进行人工时效的状态适用于由高温成型过程冷却后,不经过冷加工可进行矫直、矫平,但不影响力学性能极限,予以人工时效的产品T6固熔热处理后进行人工时效的状态适用于固熔热处理后,不再进行冷加工可进行矫直、矫平、但不影响力学性能极限的产品T7固熔热处理后进行过时效的状态适用于固熔热处理后,为获取某些重要特性,在人工时效时,强度在时效曲线上越过了最高峰点的产品T8 固熔热处理后经冷加工,然后进行人工时效的状态适用于经冷加工,或矫直、矫平以提高强度的产品T9固熔热处理后人工时效,然后进行冷加工的状态适用于经冷加工提高强度的产品T10 由高温成型过程冷却后,进行冷加工,然后人工时效的状态适用于经冷加工,或矫直、矫平以提高强度的产品某些6×××系的合金,无论是炉内固熔热处理,还是从高温成形过程急冷以保留可溶性组分在固熔体中,均能达到相同的固熔热处理效果,这些合金的T3、T4、T6、T7、T8和T9状态可采用上述两种处理方法的任一种;。

铝合金热处理状态代号

铝合金热处理状态代号铝合金是一种广泛应用于工业和民用领域的重要材料,其热处理状态代号对于材料的性能和用途具有重要意义。

本文将从几种常见的铝合金热处理状态代号入手,介绍其特点、应用和影响因素。

1. F状态(退火状态)F状态是指铝合金在加热至一定温度后进行自然冷却得到的状态。

退火处理可以消除合金中的应力和晶界,提高材料的延展性和塑性。

F状态的铝合金具有较好的成形性和可加工性,常用于制造成型要求较高的零件,如铝制容器、罐体等。

2. O状态(自然时效状态)O状态是指铝合金经退火后,以室温自然冷却至稳定状态的状态。

自然时效可以使合金中的溶质元素在晶界和析出相中形成弥散的固溶体,提高材料的强度和硬度。

O状态的铝合金广泛用于制造结构件、车身板等需要较高强度的零件。

3. H状态(冷加工硬化状态)H状态是指铝合金在经冷加工(如压延、拉伸等)后,通过热处理获得的状态。

冷加工可以使合金晶粒细化和晶界强化,但也会导致材料硬化。

H状态的铝合金经过适当的热处理,可以恢复材料的塑性和延展性,提高可加工性。

H状态的铝合金常用于制造需要高强度和高塑性的零件,如飞机结构件、汽车车轮等。

4. T状态(时效硬化状态)T状态是指铝合金经过固溶处理和时效处理后得到的状态。

固溶处理是将合金加热至固溶温度,使溶质元素溶解在基体中;时效处理是将固溶后的合金在一定温度下保持一段时间,使溶质元素析出形成弥散的析出相。

T状态的铝合金具有较高的强度和硬度,同时保持一定的塑性和韧性。

T状态的铝合金广泛应用于航空、航天、汽车等领域,制造高强度和轻质的零件。

铝合金热处理状态代号的选择取决于合金的成分、用途和性能要求。

不同的热处理状态会对铝合金的力学性能、耐腐蚀性能和加工性能产生不同的影响。

因此,在选择热处理状态时,需要综合考虑材料的特性和使用条件,并进行相应的工艺设计和控制。

铝合金热处理状态代号是描述铝合金材料不同性能和用途的重要标识。

不同的热处理状态决定了铝合金的力学性能、加工性能和耐腐蚀性能。

金属热处理工艺的分类及代号

附录1 金属热处理工艺的分类及代号(GB/T12693-90)一、分类热处理分类由基础分类和附加分类组成。

1. 基础分类根据工艺类型、工艺名称和实现工艺的加热方法,将热处理工艺按三个层次进行分类,见附录表1-1。

2. 附加分类对基础分类中某些工艺的具体条件的进一步分类。

包括退火、正火、淬火、化学热处理工艺加热介质(附录表1-2); 退火工艺方法(附录表1-3); 淬火冷却介质或冷却方法(附录表1-4); 渗碳和碳氮共渗的后续冷却工艺(附录表1-5), 以及化学热处理中非金属、渗金属、多元共渗、熔渗四种工艺按渗入元素的分类。

二、代号1. 热处理工艺代号标记规定如下:2. 基础工艺代号用四位数字表示。

第一位数字“5”为机械制造工艺分类与代号中表示热处理的工艺代号; 第二、三、四位数字分别代表基础分类中的第二、三、四层次中的分类代号。

当工艺中某个层次不需分类时, 该层次用0代替。

3. 附加工艺代号它用英文字母表示。

接在基础分类工艺代号后面。

具体代号见附录表1-2至1-5。

4. 多工序热处理工艺代号多工序热处理工艺代号用破折号将各工艺代号连接组成, 但除第一工艺外, 后面的工艺均省略第一位数字“5”, 如5151-331G表示调质和气体渗碳。

5. 常用热处理工艺代号见附录表1-6。

附录1表1-1 热处理工艺分类及代号附录1表1-2 加热介质及代号附录1表1-3 退火工艺代号附录1表1-4 淬火冷却介质和冷却方法及代号附录1表1-5 渗碳、碳氮共渗后冷却方法及代号附录1表1-6 常用热处理工艺及代号。

热处理代号

金属热处理工艺的分类及代号 一、分类热处理分类由基础分类和附加分类组成。

1.基础分类根据工艺总称、工艺类型和工艺名称,将热处理工艺按三个层次进行分类,见附录表1-1。

2.附加分类对基础分类中某些工艺的具体条件的进一步分类。

包括退火、正火、淬火、化学热处理工艺加热方式(附录表1-2);退火工艺方法(附录表1-3);淬火冷却介质或冷却方法(附录表1-4)分类。

二、代号1.热处理工艺代号标记规定如下:5 ´ ´ - 表1-2中的内容 表1-3、表1-4中的英文字头及化学符号附加分类工艺代号基础分类工艺代号工艺名称工艺类型热处理2.基础工艺代号用四位数字表示。

第一位数字“5”为机械制造工艺分类与代号中表示热处理的工艺代号;第二、三位数字分别代表工艺类型、工艺名称代号(表1-1)。

3.附加工艺代号(1)当对基础工艺中的某些具体实施条件有明确要求时,使用附加分类工艺代号。

附加工艺代号接在基础分类工艺代号后面,其中加热方式采用两位数字,退火工艺、淬火介质和冷却方法则采用英文字头。

具体代号见表1-2至1-4。

(2)附加分类工艺代号按表1-2至1-4顺序标注,当工艺在某个层次不需进行分类时,该层次用0代替。

(3)当对冷却介质及冷却方法需要用1-4中两个以上字母表示时,用加号将两个或几个字母连接起来,如H+M 代表盐浴分级淬火。

(4)化学热处理中,没有表面渗入元素的各种工艺,如多元共渗、渗金属、渗其他非金属,可以在其代号后用括号表示出渗入元素的化学符号。

4.多工序热处理工艺代号用破折号将各工艺代号连接组成,但除第一工艺外,后面的工艺均省略第一位数字“5”,如515-33-01表示调质和气体渗氮。

表1-1 热处理工艺分类及代号(摘自GB/T12603-2005)表1-2 加热方式及代号(摘自GB/T12603-2005)表1-3 退火工艺代号(摘自GB/T12603-2005)表1-4 淬火冷却介质和冷却方法及代号(摘自GB/T12603-2005)表1-5 常用热处理工艺及代号。

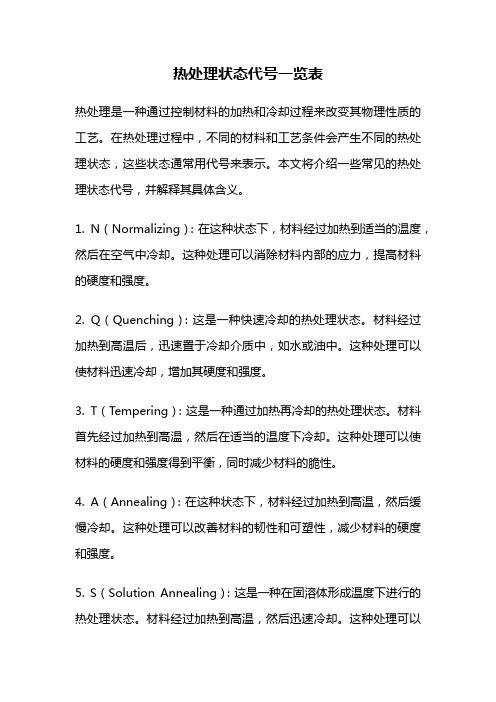

热处理状态代号一览表

热处理状态代号一览表热处理是一种通过控制材料的加热和冷却过程来改变其物理性质的工艺。

在热处理过程中,不同的材料和工艺条件会产生不同的热处理状态,这些状态通常用代号来表示。

本文将介绍一些常见的热处理状态代号,并解释其具体含义。

1. N(Normalizing):在这种状态下,材料经过加热到适当的温度,然后在空气中冷却。

这种处理可以消除材料内部的应力,提高材料的硬度和强度。

2. Q(Quenching):这是一种快速冷却的热处理状态。

材料经过加热到高温后,迅速置于冷却介质中,如水或油中。

这种处理可以使材料迅速冷却,增加其硬度和强度。

3. T(Tempering):这是一种通过加热再冷却的热处理状态。

材料首先经过加热到高温,然后在适当的温度下冷却。

这种处理可以使材料的硬度和强度得到平衡,同时减少材料的脆性。

4. A(Annealing):在这种状态下,材料经过加热到高温,然后缓慢冷却。

这种处理可以改善材料的韧性和可塑性,减少材料的硬度和强度。

5. S(Solution Annealing):这是一种在固溶体形成温度下进行的热处理状态。

材料经过加热到高温,然后迅速冷却。

这种处理可以使材料的晶体结构均匀化,提高材料的强度和耐腐蚀性。

6. H(Hardening):这是一种通过加热和冷却的热处理状态。

材料经过加热到适当的温度,然后迅速冷却。

这种处理可以使材料的硬度和韧性提高,但可能会导致材料的脆性增加。

7. B(Bainite):这是一种通过加热和冷却的热处理状态。

材料经过加热到适当的温度,然后在适当的温度下冷却。

这种处理可以使材料的强度和韧性得到平衡,提高材料的耐磨性和冲击韧性。

8. C(Cold Working):这是一种通过冷加工来改变材料性质的热处理状态。

在这种状态下,材料在室温下进行塑性变形,使其硬度和强度增加,但可能会导致材料的韧性降低。

热处理状态代号一览表为我们提供了一种简洁明了的方式来描述材料的热处理状态。

热处理工艺代号及技术条件的标注方法

调质+高频淬火硬度为52-58HRC,标注为T-G54

火焰表面淬火+回火硬度为52-58HRC,标注为H54 氮化层深0.3mm,硬度>850HV,标注为D0.3-900 氮化层深0.5mm,淬火+回火硬度为56+62HRC,标注 为S0.5-C59 氰化后淬火+回火硬度为56+62HRC,标注为Q59 渗碳层深度0.9mm,高频淬火后回火硬度为5662HRC,标注为S0.9-G59

各种热处理工艺代号及技术条件的标注方法

热处理类型 代 号

退火火

C

调质

T

油淬

Y

高频淬火

G

调质+高频感 应加强淬火

T-G

火焰表面淬火 H

氮化

D

渗碳+淬火 S-C

氰化

Q

渗碳+高频淬 火

S-G

热处理工艺代号及技术条件的标注方法

表示方法举例

标注为Th

标注为Z 淬火后回火至45-50HRC时,标注为C48

热处理工艺分类及代号(GB

工艺总称

代号

工艺类型

代号

工艺名称

代号

加热方法

代号

热处理

5

整体热处理

1

退火

1

加热炉

1

正火

2

淬火

3

感应

2

淬火和回火

4

调质

5

稳定化处理

6

火焰

3

回溶处理、水韧处理

7

固溶处理和时效

8

电阻

4

表面热处理

2

表面淬水和回水

1

物理气相沉积

2

化学气相沉积

3

激光

5

等离子体化学气相沉积

炼钢用轨道板、气缸套、齿轮、机床立柱、齿轮箱体、机床机身、磨床转体、液压缸、泵体、阀体

HT300

承受高弯曲应力、拉应力、要求保持高度气密性的铸件,如重型机床床身、多轴机床主轴箱、卡盘齿轮、高压液压缸、泵体、阀体

HT350

轧钢滑板、辊子、炼焦柱塞、圈筒混合机齿圈、支承轮座、挡轮座

4

化学热处理

3

渗碳

1

电子束

6

碳氮共渗

2

渗氮

3

氮碳共渗

4

等离子体

7

渗其它非金属

5

渗金属

6

其它

8

多元共渗

7

熔渗

8

加热介质及代号

加热介质

固体

液体

气体

真空

保护气氛

可控气氛

液体床

代号

S

L

G

V

P

C

F

退火工艺及代号

退火工艺

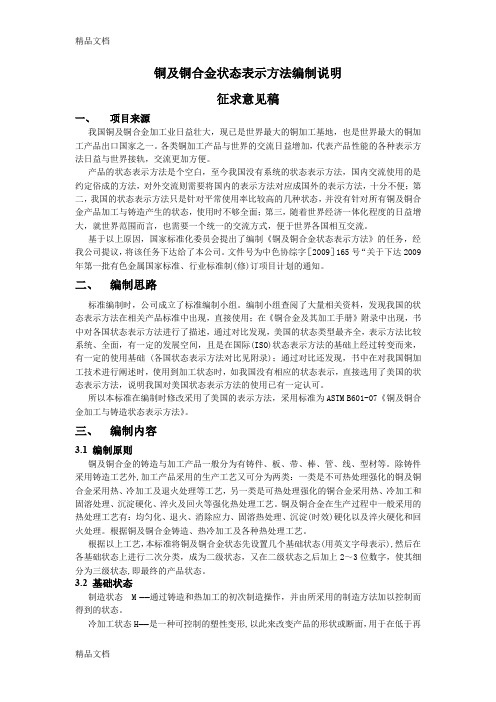

(整理)铜及铜合金状态表示方法编制说明

铜及铜合金状态表示方法编制说明征求意见稿一、项目来源我国铜及铜合金加工业日益壮大,现已是世界最大的铜加工基地,也是世界最大的铜加工产品出口国家之一。

各类铜加工产品与世界的交流日益增加,代表产品性能的各种表示方法日益与世界接轨,交流更加方便。

产品的状态表示方法是个空白,至今我国没有系统的状态表示方法,国内交流使用的是约定俗成的方法,对外交流则需要将国内的表示方法对应成国外的表示方法,十分不便;第二,我国的状态表示方法只是针对平常使用率比较高的几种状态,并没有针对所有铜及铜合金产品加工与铸造产生的状态,使用时不够全面;第三,随着世界经济一体化程度的日益增大,就世界范围而言,也需要一个统一的交流方式,便于世界各国相互交流。

基于以上原因,国家标准化委员会提出了编制《铜及铜合金状态表示方法》的任务,经我公司提议,将该任务下达给了本公司。

文件号为中色协综字[2009]165号“关于下达2009年第一批有色金属国家标准、行业标准制(修)订项目计划的通知。

二、编制思路标准编制时,公司成立了标准编制小组。

编制小组查阅了大量相关资料,发现我国的状态表示方法在相关产品标准中出现,直接使用;在《铜合金及其加工手册》附录中出现,书中对各国状态表示方法进行了描述,通过对比发现,美国的状态类型最齐全,表示方法比较系统、全面,有一定的发展空间,且是在国际(ISO)状态表示方法的基础上经过转变而来,有一定的使用基础 (各国状态表示方法对比见附录);通过对比还发现,书中在对我国铜加工技术进行阐述时,使用到加工状态时,如我国没有相应的状态表示,直接选用了美国的状态表示方法,说明我国对美国状态表示方法的使用已有一定认可。

所以本标准在编制时修改采用了美国的表示方法,采用标准为ASTM B601-07《铜及铜合金加工与铸造状态表示方法》。

三、编制内容3.1 编制原则铜及铜合金的铸造与加工产品一般分为有铸件、板、带、棒、管、线、型材等。

除铸件采用铸造工艺外,加工产品采用的生产工艺又可分为两类:一类是不可热处理强化的铜及铜合金采用热、冷加工及退火处理等工艺,另一类是可热处理强化的铜合金采用热、冷加工和固溶处理、沉淀硬化、淬火及回火等强化热处理工艺。