J23-63压力机技术参数

模具设计与制造专业毕业论文--U型制件冲压工艺及模具设计

目录第1章绪论 (3)1.1现代模具的地位及其重要性 (3)1.2本次模具设计的重点和难点 (3)第2章冲压件形状和工艺方案分析 (4)2.1工艺性分析 (5)2.2技术、经济综合分析比较和工艺方案的选择 (6)2.2.1 技术、经济综合分析 (6)2.2.2 模具结构型式的合理性分析 (7)2.2.3 工艺方案的确定 (7)第3章落料冲孔复合模的设计 (8)3.1复合模总体结构的初步设计 (8)3.2零件的工艺计算 (9)3.2.1 冲压件的尺寸参数 (9)3.2.2 搭边值的确定 (10)3.2.3 毛坯的排样方式 (10)3.2.4 条料宽度的确定 (11)3.3冲裁力的计算及冲压设备的选择 (12)3.4压力中心计算 (13)3.5凸凹模刃口尺寸确定 (14)3.5.1 冲孔时凸凹模刃口尺寸计算 (14)3.5.2 落料时凸凹模刃口尺寸计算 (15)第4章冲压设备的选用及其参数 (18)第5章冲裁模主要零部件的设计及选用 (19)5.1落料凹模的设计 (19)5.2凸凹模的设计 (21)5.3冲孔凸模的设计 (22)第6章其他零部件的设计及选用 (27)6.1卸料装置的尺寸选择 (27)6.1.1 卸料装置的选择 (27)6.1.2 弹性元件的设计 (27)6.1.3 推件装置的选择 (27)6.2定位零件的选取 (28)6.3模架及其它零件的选择 (28)第7章模具的闭合高度 (30)第8章弯曲模的设计 (31)8.1弯曲工艺性分析 (31)8.1.1 材料分析 (31)8.1.2 结构分析 (31)8.2弯曲件毛坯尺寸的计算 (32)8.3弯曲力计算 (33)8.4弯曲模主要工作零部件的设计 (34)8.4.1 凸凹模圆角半径的确认 (34)8.4.2 凹模工作部分深度 (35)8.4.3 凸、凹模间隙的确定 (36)8.4.4 凸、凹模宽度的计算及其公差 (36)8.5弯曲模的结构设计 (37)8.6弯曲模其它零部件的选用 (37)结论 (40)参考资料: (41)致谢......................................................... 错误!未定义书签。

曲柄压力机设计

第二章 2.2 2.3

2.1 工作原理........................................................................................................ 运动分析......................................................................................................

1.2

本设计的技术参数与设计内容

本设计的技术参数: 伺服曲柄压力机, 标称压力 Fg=630KN; 固定行程:S=120mm; 标称压力行程 sg=8mm 压力行程次数 n=70 次/min; 连杆系数λ=0.1

第五章

2

J23-63 伺服曲柄压力机设计分析

第一章 引言

1.1 伺服压力机的最新发展

传统的曲柄压力机均以交流感应电动机为动力,靠飞轮储存和释放能量,离合器 控制设备的运行和停止。其具有滑块工作特性固定,无法调节,压力不易控制, 工作适应性差,缺乏“柔性”等缺点,已经无法满足冲压生产日益提高的加工技 术要求。 伺服压力机是在摒弃传统机械压力机的飞轮和离合器等耗能部件的基础 上,采用计算机控制的交流伺服电动机直接作为压力机的动力源,通过螺旋、 曲 柄连杆、肘杆等执行机构将电动机的旋转运动转化为滑块的直线运动。 (1)伺服压力机的发展历程 日本在伺服压力机研发、生产及商品化等方面处于国际领先水平,掌握了伺 服压力机的设计和制造技术,日本会田 (AIDA) 、小松 (KOMATSU) 和网野 (AMINO) 等压力机制造企业相继推出了多种传动结构、 不同规格的伺服压力机, 几乎垄断了所有高端压力机的市场,获取了巨大的经济利益。会田公司于 1999 年开始研制大容量、大扭矩、低转速交流伺服电机,并将该电机成功的应用于驱 动锻压成形装备,推出 NS1-D 系列伺服压力机产品,该系列产品由伺服电机经 一级齿轮减速驱动曲柄连杆机构进行工作, 其与普通曲柄压力机的最大区别在于 采用交流伺服电机代替普通感应电动机,取消了飞轮和离合器,采用大电容存储 电能。目前会田能够设计和制造 24 000 kN 伺服压力机。小松公司联合丰田汽 车 (TOYOTA) 和法那科 (FANUC)公司共同开发伺服压力机,依托丰田汽车成 熟的冲压成形工艺和法那科先进的交流伺服电机及伺服控制技术,先后推出了 H1F 和 H2F 等系列伺服压力机产品,其中 H1F 型伺服压力机的规格为 350~2 000kN,H2F 型伺服压力机的规格为 2 000~3 000 kN,目前已经能够生产 16 000 kN 等更高规格的伺服压力机产品。 我国天津丰田、广州丰田等汽车制造厂先后引进了由小松设计制造的伺服压 力机冲压生产线,其生产节拍可达 16~17 次/min。网野公司自 1995 年开始研 制大型伺服压力机, 已经生产出了机械连杆伺服压力机、 曲柄多连杆伺服压力机、 直动式伺服压力机和液压式精密伺服压力机等多种类型的伺服压力机,并于 2005 年开发出世界上最大吨位的 25 000 kN 大型机械连杆伺服压力机。我国东 风 (襄樊) 汽车厂引进了网野公司制造的手工伺服压力机冲压线,经过一年多的 生产实践证明,该类型伺服压力机不仅在压力机主传动系统实现了重大突破, 而 且具有噪音低、节省能源、提高生产率、降低次品率、提高模具寿命以及生产过 程管理柔性化等优点。此外,日本天田 (AMADA)、山田(YAMADA DOBBY) 和 德国凯撒 (KAISER)、舒勒(SCHULER ) 等公司也都相继推出了商品化伺服 压力机。我国压力机制造企业自 80 年代开始,通过技术引进、合作制造和自主 创新等模式积极吸收、消化国外机械压力机先进设计及制造技术,目前完全掌握 了曲柄、 多连杆机械压力机设计和制造技术,使我国锻压行业的技术装备水平普 遍提升,竞争能力明显增强。

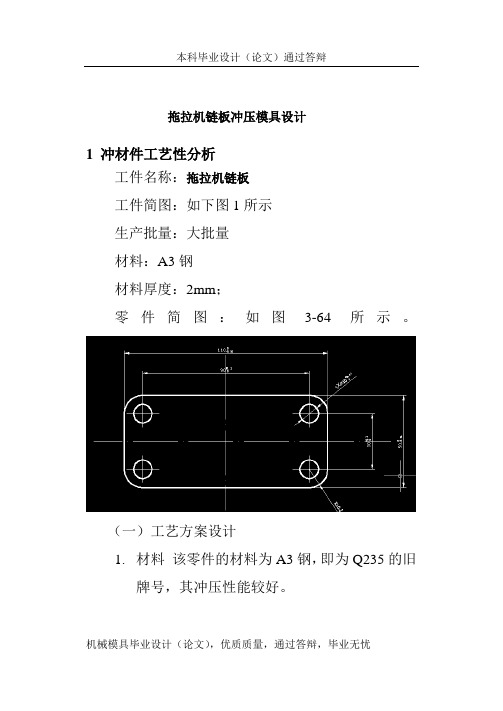

拖拉机链板冲压模具设计

拖拉机链板冲压模具设计1冲材件工艺性分析工件名称:拖拉机链板工件简图:如下图1所示生产批量:大批量材料:A3钢材料厚度:2mm;零件简图:如图3-64所示。

(一)工艺方案设计1.材料该零件的材料为A3钢,即为Q235的旧牌号,其冲压性能较好。

机械模具毕业设计(论文),优质质量,通过答辩,毕业无忧2.零件结构该制件仅有冲孔、落料两个工序特征,形状简单,没有极限冲裁特征,成形容易,适合冲裁。

3.尺寸精度零件图上形状尺寸均属于IT3级精度,冲压加工可以实现。

孔心距的公差为±0.15属于IT11级精度,可以通过模具结构的正确设计来实现。

2.工艺方案该零件包括落料、冲孔两个基本工序,表3-24中列有三种工艺方案。

综上,采用复合冲裁方式为最理想。

由工件尺寸可知,凸凹模壁厚约为5mm,大于最小壁厚,符合要求。

机械模具毕业设计(论文),优质质量,通过答辩,毕业无忧机械模具毕业设计(论文),优质质量,通过答辩,毕业无忧(二)排样设计为了满足各尺寸精度要求,采用直排有废样制件之间的搭边:a 1≥2.2mm (\取a1=2.5mm)制件和条料边缘搭边:a ≥2.5mm (取a=3mm)步距为:s=l+a1=50+2.5=52..5条料宽度:B=(b+2a )--△=(110+6)7.0-=1167.00-确定的排样图如图所示材料利用率:η=A/Bs×100%=83.7%(三) 工艺计算1、冲裁力的计算(1)落料力:F落=Lδb t=272.5N查相关手册知Q235的δb为450Mpa(2)冲孔力:F孔= Lδb t=125.5×900=113.04Kn(3)总冲裁力:F总=:F落+ F孔=385.5kN2.压力中心计算如图3-65所示,若选用垂直与水平两条中心线交点为坐标原点,明显它就是该模具压力中心。

3.刃口尺寸计算机械模具毕业设计(论文),优质质量,通过答辩,毕业无忧依据复合模的结构特点,刃口尺寸最好采用配合加工的方法。

长方形角筒的冲模与拉伸模设计-答辩PPT

选定冲压设备

选择开式双柱可倾式压力机J23—63能满足使 用要求。其主要技术参数如下: 公称压力:630KN 滑块行程:120mm 最大闭合高度:460mm 最大装模高度:250mm 工作台尺寸(前后×左右): 710mm×480mm 模柄孔尺寸:50mm×70mm 最大倾斜角度:300

绘制模具总装图 落料拉深复合模

长方形角筒的冲模与拉深模设计

班 级: 姓 名: 学 号: 指导老师:

设计任务

• 根据实际需要, 设计出一套右图所 示工件的冲压模具。 • 分析冲件工艺性, 选择最佳工艺方案; 技术路线准确可行。 • 编写设计说明书, 不少于6000字; 绘制零件图和装配 图,图纸量不少于 1.5张A0图纸。

设计思路

材料利用率:

η = A/LB×100% =82.37% 根据计算结果知道选用直排材 料利用率可达82.37%,满足 要求。

压力中心的确定:

该零件是一个长方形,属于 对称零件,所以该零件的压力 中心在图形的几何中心处。

主要零部件设计

冲孔凸模:

凸模材料为Cr12, 热处理硬度: 58~62HCR,尾 部回火。

落料拉深复合模

冲孔单工序模

设计计算

排样方式:

综合比较有废料排样、少废 料排样、无废料排样三种排样 方式,再结合模具结构及制造 成本,选择有废料排样。其具 体形式选择直排为最佳。

条料宽度及搭边值:

B0△=(Lmax+2a1+△) 式中 Lmax—条料宽度方向冲裁 件的最大尺寸; a---工件之间的搭边值; △—板料剪裁下的偏差;查表可 得 △=0.4mm。 B =(Lmax+2a+ ) =(38.3+2×1.2+0.4) =41.10-0.4mm 取条料宽度为420-0.4 mm;侧边搭 边值为1.2mm。

徐锻冲床——精选推荐

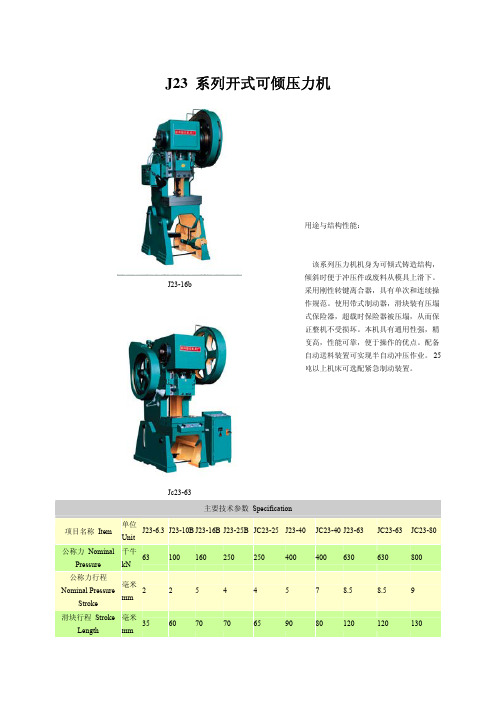

J23 系列开式可倾压力机J23-16bJc23-63用途与结构性能:该系列压力机机身为可倾式铸造结构,倾斜时便于冲压件或废料从模具上滑下。

采用刚性转键离合器,具有单次和连续操作规范。

使用带式制动器,滑块装有压塌式保险器,超载时保险器被压塌,从而保证整机不受损坏。

本机具有通用性强,精度高,性能可靠,便于操作的优点。

配备自动送料装置可实现半自动冲压作业。

25 吨以上机床可选配紧急制动装置。

主要技术参数 Specification项目名称 Item单位Unit J23-6.3 J 23-10B J23-16B J23-25B JC23-25 J23-40 JC23-40 J23-63 JC23-63 JC23-80 公称力 Nominal Pressure 千牛kN 63100160250250400400630630800公称力行程 Nominal PressureStroke 毫米 mm2 2 5 4 4 5 7 8.5 8.5 9滑块行程 Stroke Length毫米mm35 60 70 70 65 90 80 120 120 130行程次数 No. ofStrokes per minute次 /分 SPM 170130120110554545505050最大装模高度 Max. Die Height 毫米mm 120130 160 175 220 240 255 270 270 270装模高度调节量 Die Height Adjustment毫米 mm30 35 60 60 55 80 65 80 80 80喉深 Throat Depth毫米mm 110 130 160 190 200 250 250 260 260 260 工作台板 前后 F.B.毫米mm 200 240 300 360 370 460 460 480 480 500 BolsterSurface 左右 L.R.毫米mm310 360 450 600 560 700 700 710 710 720 前后 F.B.毫米mm110 100 110 160 200 150 250 200 200 200 左右 L.R.毫米mm160 180 220 250 290 300 360 340 340 340 工作台孔尺寸 Bed Opening直径 Dia.毫米mm 140 130 160 200 260 200 320 250 250 250 滑块底面 前后 F.B.毫米mm 120 150 180 185 220 260 260 272 272 272 SlideSurface 左右 L.R.毫米mm 140 170200260250300300320320320模柄孔尺寸 Stem hole 毫米mm Φ30X55 Φ30X55 Φ40X60Φ40X60Φ40X60Φ50X70Φ50X70Φ50X80 Φ50X80 Φ50X70立柱间距离 Distance betweenUprights 毫米 mm 150 180 220 260 270 300 340 350 350 350垫板厚度Thickness of Bolster 毫米mm 30 50 60 60 50 80 65 90 90 90机身最大可倾角 Max. InclinableAngle 角度degree 4530 35 30 30 30 30 30 30 20型号 ModelY90S-6 Y90L-6 Y100L-6 Y 112M-6 Y 100L1-4 Y 112M-4 Y 132S-4 Y 132M2-6 Y 132M2-6 Y 160M-6 主电机 Main Motor功率 Power 千瓦 kW0.75 1.11.52.22.2 4 5.55.55.5 7.5 前后 F.B.毫米mm780 9151140 1400 1345 1720 1721 1810 1810 1810 左右 L.R. 毫米mm570 752 905 900950 1335 1335 1350 1350 1300 外型尺寸Overall Dimension高度 Height 毫米mm1503 1690 1890 21002130 2488 2488 2740 2740 2760 重量 Weight 千克 4406601070 1980200035753894 440044005170kgJ21系列开式固定台压力机(钢性)JC21-100用途与结构性能:该系列机身为固定台式结构,采用转键离合器,具有单次和连续操作规范。

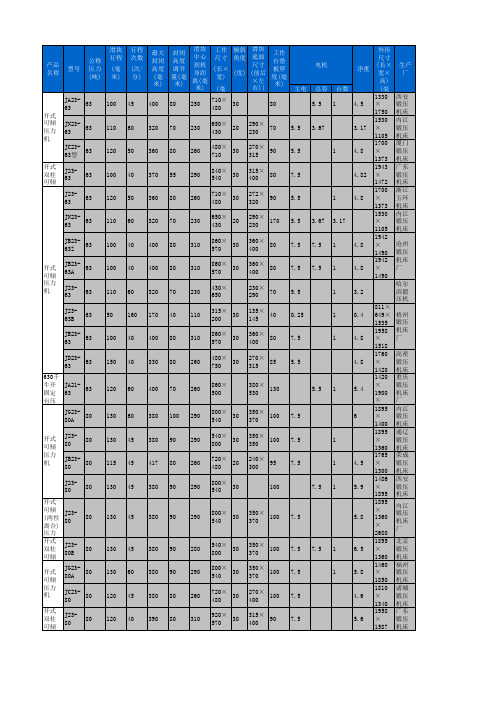

63T以上开式可倾压力机技术参数

滑块行 行程次 程 数

110

60

320

70

230

5.5

3.67

120

50

360

80

260

5.5

1

100

40

370

55

290

7.5

120

50

360

80

260

5.5

1

110

60

320

70

230

5.5

3.67

3.17

100

40

400

80

310

7.5

7.5

1

100

40

400

80

310

7.5

7.5

1

外形尺 寸 (长× 净重 宽× 高) (毫米) 1330× 4.5 1750× 2480 1530× 3.17 1105× 2382 1700× 4.8 1373× 2750 1943× 4.82 1472× 2778 1700× 4.8 1373× 2750 1530× 1105× 2382 1942× 4.8 1490× 2852 1942× 4.8 1490× 2852 3.2 811× 649× 1535 1958× 1518× 2868 1760× 1420× 2635

130

60

380

100

290

7.5

6

130

45

380

90

290

7.5

1

115

45

417

80

260

7.5

1

4.5

130

45

380

90

290

7.5

限位板

目录一、设计任务 (1)二、冲压工艺分析 (1)三、冲压工艺方案的制订 (1)四、相关工艺计算 (2)1.排样方式 (2)2.冲压力的计算 (3)3.确定模具压力中心 (4)4.冲模刃口尺寸及公差的计算 ...................... 错误!未定义书签。

五、模具零件设计 (7)2. 落料凸模设计 (7)3.凹模板设计 (7)4.定位零件设计 (8)5.确定各主要零件结构尺寸 (8)1.凸模固定板 (8)2.垫板 (8)3.卸料板 (8)4.模架设计 (8)5.模柄设计 (8)六、冲压设备的选择 (9)七、设计总结 (9)八、参考文献 (9)一、设计任务材料为Q235A,料厚t=1.2mm 生产批量:大批量二、冲压工艺分析该零件形状简单,是由圆弧和直线组成的。

通过查询冲压模具设计手册,得出尺寸外形公差。

将零件精度与零件简图中所标注的尺寸公差相比较,可认为该零件的精度要求能够在冲裁加工中得到保证。

Q235A为优质碳素结构钢,具有较好的冲裁成形性能。

其它尺寸标注、生产批量也符合冲裁工艺要求。

三、冲压工艺方案的制订方案一采用单工序模加工,即将冲孔和落料分为两个模具加工。

该加工方法模具结构简单,操作方便,但需要两副模具,加工成本高,生产效率低。

方案二采用复合模加工。

复合模的特点是生产率高,冲裁件的内孔与外缘的相对位置精度高,冲模的轮廓尺寸较小。

但复合模结构复杂,制造精度要求高,成本高。

复合模主要用于生产批量大、精度要求高的冲裁件。

方案三采用级进模加工。

级进模比单工序模生产率高,减少了模具和设备的数量,工件精度较高,便于操作和实现生产自动化。

对于特别复杂或孔边距较小的冲压件,用简单模或复合模冲制有困难时,可用级进模逐步冲出。

一般适用于大批量生产小型冲压件。

比较方案一、方案二和方案三,对于所给零件由于孔边距较小,综合所有分析,采用方案三级进模进行加工。

四、相关工艺计算1.排样方式排样方式一材料利用率为:零件表面积/77X78=2862.74/6006=47.66%排样方式二:材料利用率为:零件表面积/79.2X76=47.56%排样方式三:材料利用率为零件表面积/79.2X58.32=61.98%比较这三种排样方式可得出方式三的利用率最高,所以采用方式三排样。

灯罩冲压成形工艺及模具设计

第五,模具材料及模具相关技术落后.模具材料性能、质量和品种往往会影响模具质量、寿命及成本,国产模具钢与国外进口钢相比,无论是质量还是品种规格,都有较大差距。塑料、板材、设备等性能差,也直接影响模具水平的提高。

1.1.2国内模具的发展趋势

巨大的市场需求将推动中国模具的工业调整发展。虽然我国的模具工业和技术在过去的十多年得到了快速发展,但与国外工业发达国家相比仍存在较大差距,尚不能完全满足国民经济高速发展的需求。未来的十年,中国模具工业和技术的主要发展方向包括以下几方面:

我国模具近年来发展很快,据不完全统计,2003年我国模具生产厂点约有2万多家,从业人员约50多万人,2004年模具行业的发展保持良好势头,模具企业总体上订单充足,任务饱满,2004年模具产值530亿元。进口模具18.13亿 美元,出口模具4.91亿美元,分别比2003年增长18%、32.4%和45.9%。进出口之比2004年为3.69:1,进出口相抵后的进净口达13.2亿美元,为净进口量较大的国家。

该工件的模具结构如图,主要由上¸下模座,落料凹模、凸凹模、冲孔凸模、冲孔凹模、镶拼凸模、镶拼凹模、上、下顶块,卸料板等零件组成。

根据主要工作部分尺寸结构参照有关资料,可选取I级精度的后侧导柱模架,

即:

上模座: ; ( )

下模座: ; ( )

导柱: ; ( )

冲床技术参数表

J23

技术参数:

J23系列轻、特型双柱开式可倾式压力机

公司生产具有性价比优势,且有同等功能或单项性特殊功能,适用性强的JA23-63;JA23-40;JB23-35;JF23-16;J23-6.3等J23系列轻、特型双柱开式可倾式压力机。

同时还生产适应用户需求的加大滑块行程,特大封闭高度的各种特殊规格的压力机。

(提示一:滑块行程加大后,请使用带平衡缸机型,可使机床工作更加平稳。

提示二:滑块行程越大压力吨位相应减弱。

)

特别推荐

JF23-16开式可倾压力机

专门为特殊用户设计制造的JF23-16双柱开式可倾式压力机:具有超高的封闭高度(280mm)和增大滑块行程(70mm),极大地拓宽了压力机使用范围。

J23-8开式可倾压力机

J23-8 Open tiltable press

功能仅次于J23-16双柱开式可倾式压力机,增大滑块行程(50mm),特大的封闭高度,更适应小规格产品的深拉伸,高成型,大幅度节约投资者的生产成本。

J23系列轻、特型双柱开式可倾式压力机技术参数。

落料模

落料模——六角铜片设计说明书一、零件工艺分析六角铜片为落料件,材料为H62,材料厚度为1mm,生产批量为大批量。

其工艺内容如下:1.材料分析H62是黄铜,塑性很高,具有良好的冲压成形性能。

H62(半硬态)的机械性能:τ=294Mpa,σb=373Mpa,σs=196Mpa,δ=20%。

102.结构分析零件结构简单,左右对称,受力均匀,对冲裁较为有利。

零件直径为¢26的圆所内接的正六角形,厚度为1mm。

3.精度分析根据冲压件图纸的精度公差Φ260-0.52,其精度为IT14级,精度较低。

普通冲裁的精度为IT13级以上,因此普通冲裁就可以满足零件的精度要求,不需要采取其他的工艺措施。

二、工艺方案的确定零件为一落料件,只需一道工序,生产批量为大批量,所用工艺方案为一套单工序落料模生产该零件。

三、零件工艺计算1.刃口尺寸计算根据零件形状特点。

刃口尺寸计算宜采用配做法,模具形状较为简单,考虑模具加工零件的制造,决定凸模采用线切割加工法,所以刃口尺寸最终选用分开制造的方法计算。

落料件的基准件为凹模,根据模具凹模在工作中的实际磨损情况,磨损后的尺寸分为如下两类。

1、凹模磨损后变大的尺寸:A1(260-0.52)、A2(22.520-0.52),两个尺寸的公差等级都为IT4,磨损系数X取0.5。

刃口尺寸计算公式为:A d=(A MAX-ΧΔ)0+Δ/4A d1=(26-0.5×0.52)0+0.52/4=25.740+0.13mmA d2=(22.52-0.5×0.52)0+0.52/4=22.620+0.13mm2、凹模磨损后不变的尺寸:C1(120°±1°)角度尺寸计算公式:C d=C±Δ/8C d1=120°±0.125°查表得Z MIN=0.100mm,Z MAX=0.140mm,故落料凸模刃口尺寸按凹模实际刃口尺寸配作,保证双面间隙值0.1-0.14mm。

落料、冲孔、弯曲复合模设计

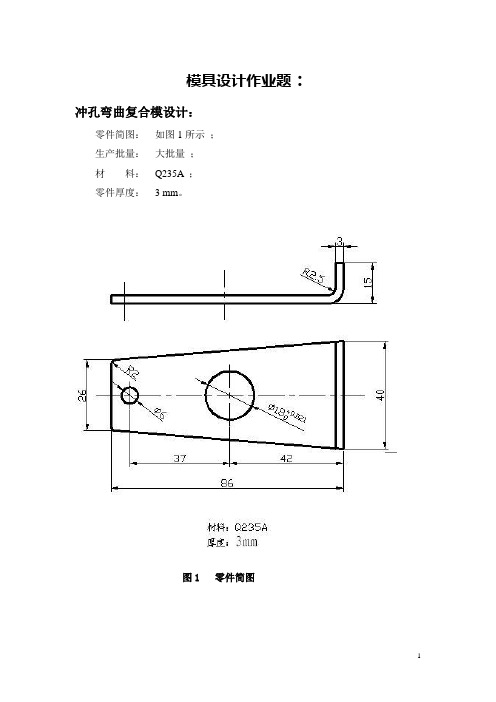

模具设计作业题:冲孔弯曲复合模设计:零件简图:如图1所示;生产批量:大批量;材料:Q235A ;零件厚度: 3 mm。

图1 零件简图1、冲压件的工艺分析以及方案的确定通过对冲压件图样的分析得出对于这类工件,一般采用先落料、冲孔,再弯曲的加工顺序进行加工。

如果把三道工序放到一起,可以大大提高工作效率,降低整个模具的开发成本,能够减轻工作量,节约能源,产品质量稳定而且在加工时不需再将手伸入模具空间, 保护了操作者的人身安全。

将三道工序复合在一起,可以有以下两个不同的工艺方案:方案一、先落料,然后冲孔和弯曲在同一工步;方案二、冲孔为同一工步首先完成,然后再进行弯曲。

采用第一种方案加工工件,不易保证长度尺寸的精度,而且容易磨损内孔冲头,降低模具寿命。

经分析、比较最后确认方案二。

对弯曲的回弹,可以用减小间隙的方法来避免或减小回弹。

该冲压件的形状较为简单对称,由《冷冲压成形工艺与模具设计制造》中的表4-9和表4-11查的,冲裁件内外形达到的经济精度为IT12~IT13,弯曲部分用r=2.5mm 的圆角进行过渡。

除孔0.021018+Φmm 有精度要求外, 其余尺寸的精度要求不高。

Q235- A 钢冲压性能较好, 孔与外缘的壁厚较大, 复合模中的凸凹模壁厚部分具有足够的强度。

因此, 该工件采用落料、冲孔及弯曲复合模加工较合理。

2、主要工艺参数的计算2.1 毛坯尺寸的计算在计算毛坯尺寸前,需要先确定弯曲前的形状和尺寸,又有弯曲半径 r=2.5mm > 0.5t=0.5x3=1.5mm,故这类弯曲件变薄不严重,横断面畸变较小,可以按应变中性层展开长度等于毛坯长度的原则计算毛坯尺寸,即: 12++()180ar kt L l l π+=式中的L ——毛坯的展开长度,k ——与变形程度有关的系数,r K t==2.53 =0.83查书本中表4-5利用插值法算得 k=0.4064,带入数据L=9.5+80.5+3.1490(2.50.40643)180⨯+⨯=95.84 mm2.2 排样的设计与计算排样设计主要确定排样形式、送料步距、条料宽度、材料利用率和绘制排样图。

V型连接件冲压模具设计

西安工业大学继续教育学院毕业(设计)论文1.产品介绍【材质】碳钢,不锈钢,铝材,铜材……【表面处理】白锌,蓝锌,彩锌,黑锌,氧化黑,镍,黑镍,铬……【制作依据】根据客户提供的图纸或者样品加工【生产设备】 CNC电脑数控车床,自动车床,走芯自动车床,桌上车床,仪表车床, 钻攻两用机,无芯磨床,自动铣床,冲床,高速打头机,搓牙机……【产品范围】各种材质CNC数控自动车件;高强度精密的机械螺丝、自攻螺丝、三角钉、木牙螺钉;蝶形螺钉、马车螺丝、特殊螺杆、玩具车轴、异形车轴;防松螺母、盖形螺母、四爪螺母、三爪螺母、三孔螺母、四方螺母、蝶形螺母;垫圈介子、弹性华司、外齿垫圈、内齿垫圈、异形垫圈;孔轴卡环、压力弹簧、扭力弹簧、拉力弹簧、异形扣簧;插销、铆钉、锅钉及其它五金非标件、冲压件、车床件。

并可依照客户的特殊要求而设计与制造。

产品表面处理有SGS环保认证。

【适用范围】各类家用电器、办公电器、玩具、炉具、家具、电动自行车、滑板车、溜冰鞋、运动器材、箱包类及电子仪表等机械制造行业。

2. V型连接件视图:图1-1上图所示的是一个简单的连接件,材料为Q215,厚度为2.5mm,年产量为5万件。

要求具有一定的尺寸定位精度。

3. 工艺方案分析及确定3.1零件及其冲压工艺分析此件有两个φ20的安装定位圆孔,在冲压过程中应保证孔的定位精度。

工件四角若为尖角,冲压工艺性较差,故将四角改为圆角,R为10mm。

圆孔边至弯曲半径中心的距离明显大于材料本身厚度(2.5mm),弯曲过程中不会影响孔的尺寸及孔的定位尺寸。

进行冲件工艺分析即研究并熟悉冲件布局形状、尺寸、冲压加工工艺及冲压精度,了解冲件材料及材料质量,尤其是外貌质量。

这一阶段现实上是体例冲压工艺的前期准备事情,十分重要。

首先要详细了解冲件在整个产品中的地位、作用及性能,要研究和分析冲件的冲压工艺性及改变冲件布局尺寸与形状从而简化加工过程及冲模布局的有可能性;研究冲件在现场条下进行经济冲压实现成批与大量出产的有可能性;改变冲件布局形状与尺寸实现少无废料冲压的有可能性。

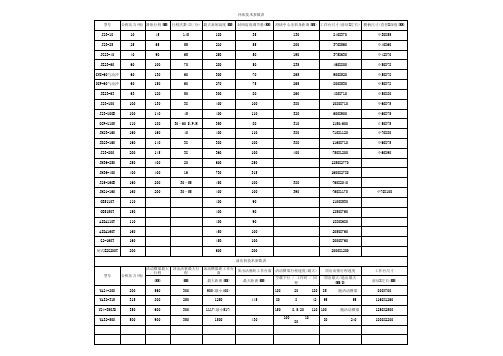

J23-63压力机技术参数

J23-63压力机技术参数

主要技术参数

项目名称单位 J23-63

公称力千牛 kN 630

公称力行程毫米 mm 8.5

滑块行程毫米 mm 120

行程次数次 / 分 SPM 50

最大装模高度毫米 mm 270

装模高度调节量毫米 mm 80

喉深毫米 mm 260

工作台板

前后 F.B. 毫米 mm 480

左右 L.R. 毫米 mm 710

工作台孔尺寸

前后 F.B. 毫米 mm 200

左右毫米 mm 340

直径毫米 mm 250

滑块底面

前后 F.B. 毫米 mm 272

左右 L.R. 毫米 mm 320

模柄孔尺寸毫米mm Φ50X80

立柱间距离毫米 mm 350

垫板厚度毫米 mm 90

机身最大可倾角角度 30

主电机型号 Y132M2-6

功率千瓦 kW 5.5

外型尺寸

前后毫米 mm 1810

左右毫米 mm 1350

高度毫米 mm 2740 重量千克 kg 4400。

冲床技术参数解释

冲床技术参数解释J23系列开式双柱可倾压力机J21系列开式双柱固定台压力机,主要参数说明以下几个问题:1反映了一台压力机的工艺能力和加工零件的尺寸范围2反映压力机生产效率3是设计压力机重要依据4用户根据成型工艺要求和生产率选择压力机参数是否合适1、公称压力滑块离下死点某一特定距离(公称力行程)或曲柄转角离下死点前某一特定角度(公称压力角)时,滑块上所有容许承受的最大作用力。

例如:J21-110,1100千牛开式单点压力机,公称力1100千牛,公称力行程S P离下死点距离为5mm。

公称力是压力机主要工作性能参数,是计算压力机零件强度和刚度基本根据压力机受力零件可以分成三类:一类零件——床身、滑块、连杆、调节螺杆和保险块,此类零件的强度和刚度按公称力设计,它的强度和刚度不受曲柄转角变化而变化,作用力常数。

二类零件——齿轮、传动轴和离合器制动器、旋转零件,此类零件的强度与刚度,按公称力作用下产生的公称扭矩设计的,它的零件强度和刚度随着曲柄转角变化而变化。

扭矩为常数(忽略弯距的影响)三类零件——曲轴,它的强度于刚度既要考虑公称力作用下的弯距,又要考虑曲轴传递的扭矩,属于弯扭联合作用,所以曲轴强度也是随着曲柄转角变化而变化。

根据以上三种零件的强度可以绘制出滑块允许负荷图,用户厂的加工零件的工艺负荷图不能超过滑块允许负荷图曲线之外,否则会损坏压力机零件。

举例说明:Sp=5mm(α=18度)——离下死点距离为5mm时产生公称力(吨位)S P<S ;S>S P当公称行程S在这两种情况下压力机有关零件受力情况有所不同2、滑块行程滑块行程指滑块从上死点到下死点所经过的距离,行程是曲轴偏心的2倍1滑块行程大小,随着工艺用途和公称力的不同而变化,落料与冲孔工序一般不需要大的滑块行程。

2浅拉伸要求滑块行程大点,此时滑块行程一般不应小于拉伸件高度的3倍,此外还要考虑到上模在上死点时不与模具导柱脱开。

3大吨位的压力机一般都有工件顶出装置,为了使工件在顶出过程中不损坏工件而且便于取出,滑块行程也要增加。

弹簧片设计

重庆科技学院《弹簧片冲压工艺设计》课程设计报告学院: _冶金与材料工程学院______ 专业班级:模具专业学生姓名:黄佩潘宗虎学号:2009440634 2009440715设计地点(单位)______________E405 __ ________ __设计题目: __ _____弹簧片冲压工艺设计_完成日期:2012年 6 月 8 日指导教师评语: ______________________ ________________________________________________________________________________________________________ _______________________________________________________________________________________ ___________________________ __________ _成绩(五级记分制):______ __________指导教师(签字):________ ________弹簧片冲压模具设计弹簧片1零件冲压分析及工艺方案的确定1.1工艺分析(1)零件材料该弹簧片选用的冲裁件材料为QSn6.5—0.1y,该类材料属于有色金属锡青铜,耐蚀,耐磨,它具有比较优良的冲裁性能。

(2)零件结构从零件图可知,该零件结简单,上下对称,零件外形轮廓光滑相连接,因此较适合于冲裁(3)零件尺寸精度零件尺寸25+0.2-0.2精度为IT11-IT12,零件尺寸4+0.2精度为IT13-IT14,零件尺寸3.5+0.2精度为IT13-14,其余未注公差按IT14考虑。

(4)结论以上零件工艺性良好,各组成尺寸的精度要求,都满足冲裁工艺要求。

2工艺方案的分析比较和确认该零件包括落料、冲孔、弯曲三道基本工序,可有以下三种工艺方案:方案一:落料—冲孔—弯曲采用单工序模方案二:落料,冲孔,弯曲三道工序合并采用复合模方案三:冲孔—落料—弯曲—切边采用级进模方案一结构简单,但需要多次工序和多套模具多次能完成加工,生产效率低,难以满足大批量生产;方案二只需要一套模具,工序比较集中,占用设备和人员较少,生产效率高,适合大批量生产,但模具结构复杂,成本较高;方案三只需一套模具,模具结构复杂,制造周期长,对零件定位复杂。

J23J36系列设备参数

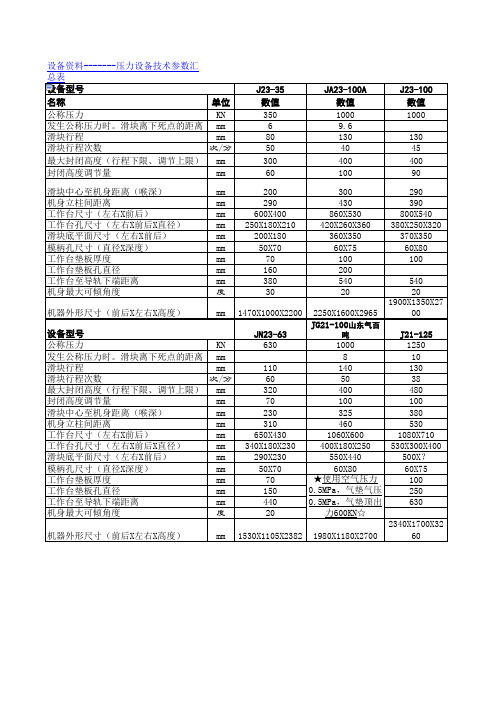

设备资料-------压力设备技术参数汇总表J23-35JA23-100A J23-100名称单位数值数值数值公称压力KN35010001000发生公称压力时。

滑块离下死点的距离mm69.6滑块行程mm80130130滑块行程次数次/分504045最大封闭高度(行程下限、调节上限)mm300400400封闭高度调节量mm6010090滑块中心至机身距离(喉深)mm200300290机身立柱间距离mm290430390工作台尺寸(左右X前后)mm600X400860X530800X540工作台孔尺寸(左右X前后X直径)mm250X180X210420X260X360380X250X320滑块底平面尺寸(左右X前后)mm200X180360X350370X350模柄孔尺寸(直径X深度)mm50X7060X7560X80工作台垫板厚度mm70100100工作台垫板孔直径mm160200工作台至导轨下端距离mm380540540机身最大可倾角度度302020机器外形尺寸(前后X左右X高度)mm1470X1000X22002250X1600X29651900X1350X2700JN23-63JG21-100山东气百吨J21-125公称压力KN63010001250发生公称压力时。

滑块离下死点的距离mm810滑块行程mm110140130滑块行程次数次/分605038最大封闭高度(行程下限、调节上限)mm320400480封闭高度调节量mm70100100滑块中心至机身距离(喉深)mm230325380机身立柱间距离mm310460530工作台尺寸(左右X前后)mm650X4301060X6001080X710工作台孔尺寸(左右X前后X直径)mm340X180X230400X180X250530X300X400滑块底平面尺寸(左右X前后)mm290X230550X440500X?模柄孔尺寸(直径X深度)mm50X7060X8060X75工作台垫板厚度mm70100工作台垫板孔直径mm150250工作台至导轨下端距离mm440630机身最大可倾角度度20机器外形尺寸(前后X左右X高度)mm1530X1105X23821980X1180X27002340X1700X3260设备型号设备型号★使用空气压力0.5MPa,气垫气压0.5MPa,气垫顶出力600KN☆。