潜在失效模式及后果分析(FMEA)常用语(中英文对照)

品质管理FMEAFMEA中英文

最新卓越管理方案您可自由编辑供参考1潜在失效模式及后果分析(FMEA)集体讨论什么情况下会导致一次培训失效品质管理FMEAFMEA中英文潜在失效模式及后果分析(PotentialFailureMode供参考andEffectsAnalysis)是一种系统化的可靠性定性分析方法。

通过对产品/过程各组成部分进行事前分析,发现、评价产品/过程中潜在的失效模式及起因2/机理,查明其发生的可能性及对系统的影响程度,以便采取措施进行预防。

失效(Failure)实体全部或部分失去了完成其功能的能力。

其中实体是指产品、过程或系统。

潜在有可能发生有可能不发生的事情。

供参考3PotentialFailureModeandEffectsAnalysis(FMEA)DiscussionWhatmayleadthetrainingfailed?DefinitionofFMEAPotentialFailureModeandEffectsAnalysis(FMEA)canbedescri bedasasystemizedandqualitativeanalysismethodforreliability. ThepurposeofFMEAistoRecognizeandanalyzethepotentialfailureo faproduct/process,evaluatitseffectsandprobabilitybeforethee vent,identifyactionswhichcouldeliminateorreducethechanceoft hepotentialfailureoccurring.供参考FailureItisamannerwhichthethingscouldfailtomeettheintentpartly orwholely.Thethingsmaytheproduct,processorsystem. PotentialThefailuremayhappenornot.FMEA的类型SFMEA——是针对产品开发、过程策划进行的FMEA。

FMEA常用英语

潜在失效模式及后果分析常用语2015-03-08设计/过程FMEA (design/process FMEA)项目名称(item)主要参加人员(core team)设计/过程责任部门(design/process responsibility) 关键日期(key date)编制(prepared by)审批(approved by)过程功能(process function)要求(requirements)潜在失效模式(potential failure mode)潜在失效后果(potential effects of failure)严重度数(severity)级别(classification)潜在的失效起因/机理(potential causes/mechanisms of failure)频度数(occurrence)现行过程控制(current process control)预防(prevention)探测(detection)风险顺序数(risk priority number)建议的措施(recommended actions)责任和目标完成日期(responsibility & target completion date)措施结果(action results)采取措施(actions taken)影响产品特性/二次加工周期/外观/装配功能(affect product characteristic/ postprocessing period/ appearance/assembling function )用料不符合要求(inconformable material to the requirements)温度控制不当(incorrect temperature control)模具/机板不平行(die/machine platen in unparallel)锁模力过小(lack of locking force)模具温度过低(lower die temperature)射料力/打锤时间不足(lack of injection force/shot time) 料温过低/过高(lower/excessive metal temperature)模具过热(excessive hot die)运水量过低(lower volume of cool water)喷雾过大(release agent to excess)射速太快(rapid injection velocity)喷雾频次过少或喷雾不均匀(infrequent/ uneven spraying release agent )模温过高导致蚀模(excessive hot die leads to die corrosion)模具尺寸不符合要求(die size out of the specification)工模行位柯磨损(core slides worn out)开模时间过短(shortage of die-open time)顶出时间过短(shortage of ejector time)冲剪夹具有缝隙(trimming die with crack)操作时摆放不正确(lay products in disorder during operation)除批锋时操作不当而刮伤表面(surface scratch due to the improper handling in removing flash)摆放不正确堆积产品(pile products up due to laying in disorder)磨光轮选择不合适(unsuitable polishing wheels)布轮(polishing/cotton wheels)麻轮(sisal/sisal buffing wheels)砂布轮(sanding wheels)铜丝轮(brass brush wheels)磨料(abrasive medium)手工磨光(manual polishing)抽取样品时产品有碰撞(bump at sampling)货与货之间碰撞(bump among products)电子磅误差超标(digital balance out of allowable error)主管对员工培训不足(lack of necessary training for employees)按工作指示设定压铸参数/锁模力/射料力/射料速度/打锤时间/喷雾量/开模时间/顶出时间/压力参数/料温/控制温度/作业(set die-casting parameter/locking force/ injection force/injection velocity/shot time/ volume of release agent/die-open time/ ejector time/pressure rating/metal temperature/ control temperature/ operation according to WI)开拉前培训(training before operation)定期校准电子磅(regular calibration for digital balance)。

潜在的失效模式与后果分析(FMEA)精选全文

太短功能 :支撑架总成生产方法 (焊接)潜在失效模式 :

设计目标骑乘至少3000小时

不需保养, 及10000

小时的骑乘寿命适应99.5%男性成人

舒适的骑乘其它功能 :容易骑用潜在失效模式驾驶困难踩踏困难功能 :提供可靠的交通潜在失效模式链条经常损坏轮胎经常需要保养功能:提供舒适的交通潜在失效模式座椅位置令骑乘者

2021/7/5

19

FMEA的实施

FMA(失效模式分析)

FMEA(潜在失效模式及后果分析)

失效已经产生

失效还未产生,可能发生,但不是一定要发生

核心:纠正

核心:预防

诊断已知的失效

评估风险和潜在失效模式的影响开始于产品设计和工艺开发活动之前

指引开发和生产

指引贯穿整个产品周期

FMA:Failure Mode Analysis

2021/7/5

18

FMEA的实施

●及时性●它是一个事前的行为,而不是一个事后的行为。●事先花时间很好地进行综合的FMEA分析,能够容易、低成本地对产品或过程进行修改,从而减轻事后修改的危机。●FMEA能够减少或消除因修改而带来更大的机会。适当地应用FMEA是一个相互作用的过程,永无止境。● FMEA是一个动态的文件。● FMA是一种事后行为,是对产品/过程已经发生的失效 模式分析其产生的原因,评估其后果采取纠正措施的一种活动。●类似项目的FMA是FMEA的重要的输入参考资料。

2021/7/5

22

良好FMEA之具备事项

FMEA是早期预防失效及错误发生的最重要且最有效的方法之一。一个良好的FMEA必须具备: 1. 确认已知及潜在失效模式 2. 确认每一失效模式的后果和原因 3. 依据风险顺序(严重度、频度及探测度)采取措施 4. 提供问题改正行动及跟催

FMEA常用词中英[1]..

![FMEA常用词中英[1]..](https://img.taocdn.com/s3/m/258c5bff770bf78a652954a9.png)

16.潜在失效模式及后果分析(FMEA)常用语(中英文双语) 设计/过程FMEA (design/process FMEA)项目名称(item)主要参加人员(core team)设计/过程责任部门(design/process responsibility)关键日期(key date)编制(prepared by)审批(approved by)过程功能(process function)要求(requirements)潜在失效模式(potential failure mode)潜在失效后果(potential effects of failure)严重度数(severity) 级别(classification)潜在的失效起因/机理(potential causes/mechanisms of failure)频度数(occurrence)现行过程控制(current process control)预防(prevention)探测(detection)风险顺序数(risk priority number)建议的措施(recommended actions)责任和目标完成日期(responsibility & target completion date)措施结果(action results)采取措施(actions taken)影响产品特性/二次加工周期/外观/装配功能(affect product characteristic/ postprocessing period/ appearance/assembling function )用料不符合要求(inconformable material to the requirements)温度控制不当(incorrect temperature control)模具/机板不平行(die/machine platen in unparallel)锁模力过小(lack of locking force)模具温度过低(lower die temperature)射料力/打锤时间不足(lack of injection force/shot time)料温过低/过高(lower/excessive metal temperature)模具过热(excessive hot die)运水量过低(lower volume of cool water)喷雾过大(release agent to excess)射速太快(rapid injection velocity)喷雾频次过少或喷雾不均匀(infrequent/ uneven spraying release agent ) 模温过高导致蚀模(excessive hot die leads to die corrosion)模具尺寸不符合要求(die size out of the specification)工模行位柯磨损(core slides worn out)开模时间过短(shortage of die-open time)顶出时间过短(shortage of ejector time)冲剪夹具有缝隙(trimming die with crack)操作时摆放不正确(lay products in disorder during operation)除批锋时操作不当而刮伤表面(surface scratch due to the improper handling in removing flash)摆放不正确堆积产品(pile products up due to laying in disorder)磨光轮选择不合适(unsuitable polishing wheels)布轮(polishing/cotton wheels)麻轮(sisal/sisal buffing wheels)砂布轮(sanding wheels)铜丝轮(brass brush wheels)磨料(abrasive medium)手工磨光(manual polishing)抽取样品时产品有碰撞(bump at sampling)货与货之间碰撞(bump among products)电子磅误差超标(digital balance out of allowable error)主管对员工培训不足(lack of necessary training for employees)按工作指示设定压铸参数/锁模力/射料力/射料速度/打锤时间/喷雾量/开模时间/顶出时间/压力参数/料温/控制温度/作业(set die-casting parameter/locking force/ injection force/injection velocity/shot time/ volume of release agent/die-open time/ ejector time/pressure rating/metal temperature/ control temperature/ operation according to WI)开拉前培训(training before operation)定期校准电子磅(regular calibration for digital balance)。

fmea潜在失效模式分析中英文模版

FMEA编号N准备人Prep主要参加人Core Team: QA部QA Dept./模具部Tooling. Dept.; /工程部Eng.Dept.FMEA日期D潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSI(PFMEA)项目名称 Item: 过程责任部门Process Responsibility: 车型年/车辆类关键日期Key Date:工FMEA编号N准备人Prep主要参加人Core Team: QA部QA Dept./模具部Tooling. Dept.; /工程部Eng.Dept.FMEA日期D 潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSI(PFMEA)项目名称 Item: 过程责任部门Process Responsibility: 车型年/车辆类关键日期Key Date:FMEA编号N准备人Prep主要参加人Core Team: QA部QA Dept./模具部Tooling. Dept.; /工程部Eng.Dept.FMEA日期D 潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSI(PFMEA)项目名称 Item: 过程责任部门Process Responsibility: 车型年/车辆类关键日期Key Date:FMEA编号N准备人Prep主要参加人Core Team: QA部QA Dept./模具部Tooling. Dept.; /工程部Eng.Dept.FMEA日期D 潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSI(PFMEA)项目名称 Item: 过程责任部门Process Responsibility: 车型年/车辆类关键日期Key Date:工FMEA编号N准备人Prep主要参加人Core Team: QA部QA Dept./模具部Tooling. Dept.; /工程部Eng.Dept.FMEA日期D 潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSI(PFMEA)项目名称 Item: 过程责任部门Process Responsibility: 车型年/车辆类关键日期Key Date:工FMEA编号N准备人Prep主要参加人Core Team: QA部QA Dept./模具部Tooling. Dept.; /工程部Eng.Dept.FMEA日期D 潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSI(PFMEA)项目名称 Item: 过程责任部门Process Responsibility: 车型年/车辆类关键日期Key Date:工FMEA编号N准备人Prep主要参加人Core Team: QA部QA Dept./模具部Tooling. Dept.; /工程部Eng.Dept.FMEA日期D 潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSI(PFMEA)项目名称 Item: 过程责任部门Process Responsibility: 车型年/车辆类关键日期Key Date:工FMEA编号N准备人Prep主要参加人Core Team: QA部QA Dept./模具部Tooling. Dept.; /工程部Eng.Dept.FMEA日期D 潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSI(PFMEA)项目名称 Item: 过程责任部门Process Responsibility: 车型年/车辆类关键日期Key Date:工FMEA编号N准备人Prep主要参加人Core Team: QA部QA Dept./模具部Tooling. Dept.; /工程部Eng.Dept.FMEA日期D 潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSI(PFMEA)项目名称 Item: 过程责任部门Process Responsibility: 车型年/车辆类关键日期Key Date:工FMEA编号N准备人Prep主要参加人Core Team: QA部QA Dept./模具部Tooling. Dept.; /工程部Eng.Dept.FMEA日期D 潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSI(PFMEA)项目名称 Item: 过程责任部门Process Responsibility: 车型年/车辆类关键日期Key Date:工FMEA编号N准备人Prep主要参加人Core Team: QA部QA Dept./模具部Tooling. Dept.; /工程部Eng.Dept.FMEA日期D 潜在的失效模式及效应分析表POTENTIAL FAILURE MODE AND EFFECTS ANALYSI(PFMEA)项目名称 Item: 过程责任部门Process Responsibility: 车型年/车辆类关键日期Key Date:工ALYSIS编号Number: 页码Page: 准备人Prepared By:日期Data(编制(orig):(修订REV):ALYSIS编号Number: 页码Page: 准备人Prepared By:日期Data(编制(orig):(修订REV):ALYSIS编号Number: 页码Page: 准备人Prepared By:日期Data(编制(orig):(修订REV):ALYSIS编号Number: 页码Page: 准备人Prepared By:日期Data(编制(orig):(修订REV):ALYSIS编号Number: 页码Page: 准备人Prepared By:日期Data(编制(orig):(修订REV):ALYSIS编号Number: 页码Page: 准备人Prepared By:日期Data(编制(orig):(修订REV):ALYSIS编号Number: 页码Page: 准备人Prepared By:日期Data(编制(orig):(修订REV):ALYSIS编号Number: 页码Page: 准备人Prepared By:日期Data(编制(orig):(修订REV):ALYSIS编号Number: 页码Page: 准备人Prepared By:日期Data(编制(orig):(修订REV):编号Number: 页码Page: 准备人Prepared By:日期Data(编制(orig):(修订REV): ALYSIS21 of 22ALYSIS编号Number: 页码Page:准备人Prepared By:日期Data(编制(orig):(修订REV):22 of 22。

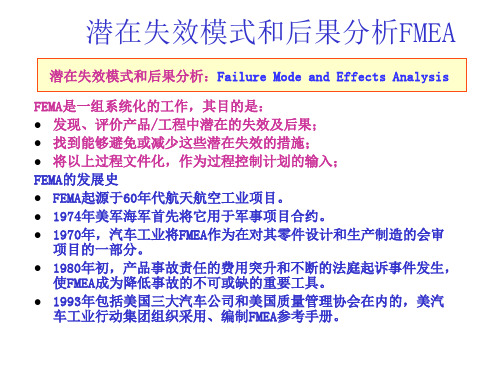

潜在失效模式和后果分析FMEA

探测性 几乎不可能

很微小 微小 很小 小 中等 中上 高 很高

评价准则:由过程控制可探测的可能性 评价准则:在下一个或后续过程前,或零部件离开制造或 装配工位之前,利用过程控制方法找出缺陷存在的可能性。 现行工艺控制方法找出失效模式几乎不可能 现行工艺控制方法找出失效模式的可能性很微小 现行工艺控制方法找出失效模式的可能性很小 现行工艺控制方法找出失效模式的可能性小

现行工艺控制方法找出失效模式的可能性中等 现行工艺控制方法找出失效模式的可能性中等偏上 现行工艺控制方法找出失效模式的可能性高 现行工艺控制方法找出失效模式的可能性很高

几乎肯定

现行工艺控制方法找出失效模式的可能性可以肯定

探测度 10

9 8 7 6 5 4 3 2 1

设计验证计划 和报告

生产工艺流程 图

开展过程FMEA

确定顾客期望 计划质量

确定特殊特性, 确定设计验证计

划 确定风险和可行

性

把产品特性与生产过 程相联系,明确特殊 特性

揭示变差来源, 最后确定特殊特

性

第1阶段 第2阶段 第2阶段 第3阶段 第3阶段

设计失效模式和后果分析DFMEA * 分析对象:以系统、子系统或零部件为分析对象;

失效发生的可能性 很高:失效几乎是不可避免的

高:反复发生的失效 中等:偶尔发生的失效 低:相对很少发生的失效 极低:失效不大可能发生

可能的失效率 ≥1/2 1/3 1/8 1/20 1/80 1/400 1/2000

1/15000 1/150000 ≤1/500000

频度评分 10 9 8 7 6 5 4 3 2 1

* 典型的设计失效模式有:裂纹、变形、松动、泄露、短路(电器)、 氧化、粘结、断裂等,应使用规范的专业术语;

FMEA潜在的失效模式及后果分析(培训内容)

1、FMEA 的概念: 指 Potential Failure Mode and Effects Analysis(潜在的

失效模式及后果分析)的英文简称。

P ( Potential ) 潜在的 F ( Failure ) 失效

M ( Mode ) 模式

A ( And ) 及/和 E ( Effects ) 后果 A ( Analysis ) 分析 ■ FMEA 是潜在的失效模式及后果分析的缩写,本应写成P-FMEA, 但由于企业/公司常用D-FMEA表示产品FMEA,用P-FMEA表示过 程FMEA,所以用FMEA表示潜在的失效模式及后果分析,以免混淆。

潜在的失效模式及后果分析概要介绍

10、FMEA 的工作架构:(3/3)

6)当前控制: ■ 你(对现有设计)做了什么?或你(对将来设计)会做什么 以用来评估,消除或减少风险发生? ◆ 避免原因发生 ◆ 提早确定问题存在 ◆ 减少后果及影响 7)风险评估: ■ 将频度(O)、探测度(D)和严重度(S)的结果综合并做 风险评估。 ■ 用RPN(风险顺序数)表示: RPN =(O)×(D)×(S)

8)建议改善措施:无论你对总体风险评估满பைடு நூலகம்与否,你都应写出计划。 9)根据建议的改善措施,你做了什么?

潜在的失效模式及后果分析概要介绍

11、FMEA 与 FMA 的区别 1)失效模式分析(FMA)的概念和定义: 失效模式分析(Failure Mode Analysis:简称 FMA):指用来分析当 前和以往过程的失效模式数据,以防止这些失效模式将来再发生的正 式的结构化的程序。FMA是一种事后的纠正行为。 2)FMEA — 潜在的失效模式及后果分析,是“事前的预防措施”,并 “由下至上”进行分析。 ■ 关键词:潜在的 — 失效还没有发生 ■ 可能发生 ■ 但不一定会发生 ■ “核心”集中于:预防 — 处理预计的失效,其原因及后果/影响 ■ 主要工作:风险评估 — 潜在失效模式的后果影响 ■ FMEA 开始于产品设计和制造过程开发活动之前,并指导贯穿实施 于整个产品周期 3)FMA — 失效模式分析,是对产品/过程已经发生的失效模式分析其产 生的原因,评估其后果及采取纠正措施的一种活动。FMA是“事后的 纠正措施”。 ■ 关键词:失效 — 已实际发生 ■ 100% 既成事实 ■ “核心”集中于:诊断 — 处理已知的失效 ■ FMA 在生产或范围内实施,指引的是开发和生产

PMFEA翻译

潜在失效模式及后果分析(FMEA)常用语发布人:圣才学习网发布日期:2010-08-25 10:20 共人浏览[大] [中] [小]设计/过程FMEA (design/process FMEA)项目名称(item)主要参加人员(core team)设计/过程责任部门(design/process responsibility)关键日期(key date)编制(prepared by)审批(approved by)过程功能(process function)要求(requirements)潜在失效模式(potential failure mode)潜在失效后果(potential effects of failure)严重度数(severity)级别(classification)潜在的失效起因/机理(potential causes/mechanisms of failure)频度数(occurrence)现行过程控制(current process control)预防(prevention)探测(detection)风险顺序数(risk priority number)建议的措施(recommended actions)责任和目标完成日期(responsibility & target completion date)措施结果(action results)采取措施(actions taken) ?影响产品特性/二次加工周期/外观/装配功能(affect product characteristic/ postprocessing period/ appearance/assembling function )用料不符合要求(inconformable material to the requirements)温度控制不当(incorrect temperature control)模具/机板不平行(die/machine platen in unparallel)锁模力过小(lack of locking force)模具温度过低(lower die temperature)射料力/打锤时间不足(lack of injection force/shot time)料温过低/过高(lower/excessive metal temperature)模具过热(excessive hot die)运水量过低(lower volume of cool water)喷雾过大(release agent to excess)射速太快(rapid injection velocity)喷雾频次过少或喷雾不均匀(infrequent/ uneven spraying release agent )模温过高导致蚀模(excessive hot die leads to die corrosion)模具尺寸不符合要求(die size out of the specification)工模行位柯磨损(core slides worn out)开模时间过短(shortage of die-open time)顶出时间过短(shortage of ejector time)冲剪夹具有缝隙(trimming die with crack)操作时摆放不正确(lay products in disorder during operation)除批锋时操作不当而刮伤表面(surface scratch due to the improper handling in removing flash)摆放不正确堆积产品(pile products up due to laying in disorder)磨光轮选择不合适(unsuitable polishing wheels)布轮(polishing/cotton wheels)麻轮(sisal/sisal buffing wheels)砂布轮(sanding wheels)铜丝轮(brass brush wheels)磨料(abrasive medium) ?手工磨光(manual polishing)抽取样品时产品有碰撞(bump at sampling)货与货之间碰撞(bump among products)电子磅误差超标(digital balance out of allowable error)主管对员工培训不足(lack of necessary training for employees)按工作指示设定压铸参数/锁模力/射料力/射料速度/打锤时间/喷雾量/开模时间/顶出时间/压力参数/料温/控制温度/作业(set die-casting paramete r/locking force/ injection force/injection velocity/shot time/ volume of release agent/die-open time/ ejector time/pressure rating/metal temperature/ control temperature/ operation according to WI)开拉前培训(training before operation)定期校准电子磅(regular calibration for digital balance)。

发动机铝铸件PFMEA分析(中英文)

0--1

1 Mistaken judgments: 1.1 qualified as unqualified; Follow the 1.2 unqualified as Chemical incoming qualified; composition chemicalcompositi 1 误判断: Inspection of raw on standard 1.1合格判为不合格; materials (ADC12) procedures of 1.2不合格判为合格。 检验原材料化学成 ADC12 份(ADC12) 符合铝合金ADC12的 进料化学成份标准

5

2

3

30

无

bad degass and may cause excessive internal porosity 精炼效果不良,可能引起内部气孔超标

5 2.2 Long time storage 2.2 存放时间超长

2

extend the drying time of melting 熔炼延长烘干时间

Item/Function 项目/功能

Requirements 要求

Occr. 频度

Current Process Control 现行控制过程

6 1 Purchase cost increas (the purchase price of different grades of aluminum are different); 2 Mechanical properties different(mechanical properties of different grades of aluminum are big differenct). 1 采购成本增加(不同牌号铝材的采购 价格有差价); 2 力学性能差异(不同牌号铝材的机械 性能差异大)。

FMEA潜在失效模式及后果分析英文版1

❖ It is helpful to have an “expert” on the product or process available to answer any questions the team might have.

Step #2 – Brainstorm Potential Failure Modes

❖ All team members should participate in brainstorming process.

Step #3 – List Potential Effects of Each Failure Mode

❖ After the failure modes are listed on the FMEA worksheet form, the FMEA team needs to review each failure mode and identify the potential effects of the failure should it occur.

❖ Method of generating and documenting ideas of potential failure modes. ❖ If product or process is complex, a series of brainstorming sessions, each

FMEA潜在失效模式及后果分析(英文版)(PowerPoint 74页)

6、

FMEA潜在失效模式及后果分析(英文版)(ppt 74页)

。 2021年 7月31 日星期 六上午8 时53分 23秒08 :53:232 1.7.31

积极的人在每一次忧患中都看到一个机会

•

7、

。202 1年7月 上午8 时53分2 1.7.310 8:53July 31, 2021

•

8、业余生活要有意义,不要越轨。20 21年7 月31日 星期六8 时53分 23秒08 :53:233 1 July 2021

❖ Aids in evaluating testspecifications

❖ Evaluation of design relating to DFM DFA DFT

❖ Increases the possibility to detect possible failure modes.

1.11

asking “Why is this function included?”

1.28

Product-FMEA – Functions

Description Description

Level 1

Level 2

Function

Front Button

Tekst clear visible after

Startingdate/ revisiondate?

1.13

Managing FMEA’s

FMEA’s are living documents and are updated ...

❖ Modification to a product or process is planned

❖ Component is to be used in new environment

FMEA-过程失效模式及后果分析PFMEA61中英文2 精品

How do we do a PFMEA? A Summary

怎样进行PFMEA?提要

Calculate the risk priority number (RPN) to prioritize corrective actions 计算风险顺序数(RPN)以确定应优先采取的纠正措施

Plan corrective actions and assign owner 制订纠正措施并落实责任人

2. Develop a process flow diagram 绘制过程流程图

Use the Process Flow Diagram format 运用正规的过程流程图

是过程设计小组采用的一种分析方法,用于 识别由于制造或装配过程的失效而导致的潜 在产品失效模式,并确定所应采取的纠正措 施。

Process FMEA 过程FMEA

formal process 正式程序

customer focused 着眼于顾客

uses engineering judgment, and hard data where it is available 利用工程经验判断和可靠的数据

何谓PFMEA

何时作PFMEA

何人作PFMEA 如何作PFMEA 16步工作步骤

Process FMEA 过程FMEA

When do we do a PFMEA? 何时进行PFMEA?

While there is still time to bring about changes in the process and in the product! 当还有时间修改产品及工艺设计时!

Process FMEA 过程FMEA

PFMEA is focussed on the Product PFMEA 关注对产品的影响

fmea潜在失效模式分析中英文模版

级 别Class

潜在的失效原因 / 机理 Potential Cause(s)/

Mechanism(s) of Failure

1. 冲孔冲头磨损 2. 模具调试中,送料步 距不对 1.The tooling punch wears away 2.Non-conforming

stamping step in the tooling adjust process.

8

卷3个点检查料厚 IQC check raw material

spec according to the Raw

Material Spec List,check

material's thickness by 3

points per coil,2

生产领料时,操作工和 QC对材

料进行确认

Operators and QC verify

过程功能要求 Process Function

Requirements

潜在的失效模式 Potential Failure

Mode

潜在的失效后果 Potential Effect(S)

of Failure

严 重 度Sev

1. 影响客户使用。

∮78±0.25

2. 后续磨削无法装夹。

尺寸超差 is out of tolerance

影响客户使用 affect customer using

3

1. 合模高度不到位 2. 来料较薄 1. Non-conforming shutter height.

2. thinner of the material thickness.

1. 现场放置操作指导书,并

且要求操作工严格按照操作 指导书操作。 1. Set the WI site and

FMEA(中英文)

FMEA Failure Mode and EffectAnalysis (FMEA)失效模式及后果分析1FMEA Learning Objectives学习目标•Provide familiarization with FMEA principles and techniques.熟练运用FMEA原理与方法2Definition of FMEA FMEA的定义FMEA is a systematic design evaluation procedure whose purpose is to: FMEA是一个系统的设计评估程序,其用途是:1. recognize and evaluate the potential failure modes and causesassociated with the designing and manufacturing of a new product or a change to an existing product,识别与评估潜在失效模式与原因,与新产品的设计与制造或当前产品的变化联系起来,2. identify actions which could eliminate or reduce the chance of thepotential failure occurring,识别可消除或减少潜在失效事件产生的措施,3. document the process.将过程形成文件。

45FMEA is Function-driven FMEA 是功能性的FMEA begins with a definition of the FUNCTIONS an item is supposed toperform. The inputs must come from several sources to be effective:FMEA 是以其应该执行的项目功能的定义为开端。

潜在失效模式与后果分析(FMEA)

潜在失效模式及后果分析(FMEA)一种物业管理风险评估及防的简单有效方法(简介)目前,物业管理行业迎来了它的黄金期,同时也到了高风险期,物管业已从最初的无风险期步入高风险期。

仅以为例,每年丢车1700辆,价值10亿元,损失多由物业公司承担。

物管的风险有项目风险、经营风险、事务性风险及紧急事件处理等几个方面,其风险具有公开性、广泛性、随意性及不可预见性为主要特点,物业管理企业对业主提供的服务产品,如何进行风险运作评估和防,当对新的服务产品推出和提供现有服务产品时,如何制定宁防一万,不出万一的预防措施,而不是出现了问题,在去亡羊补牢。

这正是:潜在失效模式及后果分析(英文Potential Failure Mode and Effects Analysis缩写FMEA)所研究的问题。

一、F MEA起源和发展世界上首先采用FMEA这种概念和方法的是在20世纪60年代中期的航天工业,进入20世纪70年代,美国的海军和国防部相继应用和推广这项技术,并制定了相关的标准。

20世纪70年代后期应用在美国汽车工业,1995年引进中国汽车行业。

FMEA还广泛应用于其他行业,如粮食、卫生、运输、燃气等,2004年引进并应用于物业管理行业。

二、服务产品FMEA的概念、目的什么是FMEA,FMEA是在服务产品设计阶段,对构成服务产品的子系统、每个环节,逐一进行分析,找出所有潜在的失效模式,并分析其可能的后果,从而预先采取必要的措施,以提高服务产品的质量和可靠性的一种系统化的活动。

FMEA是一组系统化的工作,其目的是:发现、评价服务产品设计中潜在的失效与可能的后果,找出能够避免或减少这些潜在失效发生的措施,将上述过程文件化。

具体作用如下:1.提高服务的质量、服务的可靠性和安全性;2.针对失效可能产生的各个方面评价服务的设计;3.持续地减少失效的频度或持续地减少失效的后果;4.防止现有的、潜在的服务失效到达顾客处;5.失效的风险顺序量化以引导采取措施;6.优先使用行政的和工程的努力、时间、人力资源和其他资源;7.运用团队原则和持续改进方法以获得好的服务产品;8.FMEA是补充设计时,必须做哪些事情才能使顾客满意;9.所有的FMEA都关注服务产品设计;10.应用于新的服务产品设计和现有未发生失效服务产品。

潜在失效模式与效应分析(FMEA)的语言与常用术语

潜在失效模式与效应分析(FMEA)的语言与常用术语每一门学科都有它自己的语言。

本文将简单阐述在FMEA(Failure Mode and Effect Analysis,潜在失效模式和效应分析)中使用的术语以及在FMEA方法论中这些术语所表达的意思。

功能(Function):指系统、设计、过程、组件、子系统和服务所必须完成的任务。

功能的意义对于理解整个FMEA过程非常重要。

功能的描述和表达必须简洁、准确和易于理解,不能用行业术语来描述功能。

推荐使用主动语态描述功能,主动词定义了功能的执行情况。

比如:润滑、定位、保持、保障等。

故障(Failure):指问题、错误和受到关注和具有挑战性的事件。

故障是指系统、设计、过程、服务或子系统没有满足设计意图和功能。

设计意图通常是通过分析和评估用户的需求和期望来确定的。

具体进行分析的手段是质量功能展开(QFD)。

故障可以已知的或潜在的。

在FMEA实施的过程中特别值得注意的是,通过分析功能缺陷可以发现潜在故障,从这一点来说,FMEA正是发挥了预防作用。

Stamatis把不能满足用户需求的功能缺陷定义为故障,然而用户得到的产品或服务中总会有一些故障(错误),这是因为如下几点。

用户从不检测故障。

用户会发现故障,却不得不继续使用的原因是:1.没有其他的替代品;2.产品大体还能使用;3.制造商是处于垄断地位。

就使用来说,产品只要不出现明显的影响重要功能的故障,都是可以继续使用的。

以下是故障的一些示例:断裂,疲劳,噪声,生锈。

故障模式(Failure Mode):指当故障发生的物理描述。

以下是故障模式的一些示例:开路,断裂,歪曲,未开孔,泄漏,脆裂,浮泡,粗糙,表面过热,破裂,溶蚀,过长/短,错误发票,沾污,接地,不重合,弯曲,偏轴,脱色,删漏,过大/过小,熔融,毛刺,粘合。

根据功能定义的复杂程度,某个故障模式可能含有不止一个等级,等级的关系如图所示。

故障原因(Cause of Failure):故障发生的根本原因。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

过程功能(process function)

要求(requirements)

潜在失效模式(potential failure mode)

潜在失效后果(potential effects of failure)

严重度数(severity) 级别(classification)

建议的措施(recommended actions)

责任和目标完成日期(responsibility & target completion date)

措施结果(action results)

采取措施(actions taken) ?

影响产品特性/二次加工周期/外观/装配功能(affect product characteristic/ postprocessing period/ appearance/assembling function )

砂布轮(sanding wheels)

铜丝轮(brass brush wheels)

磨料(abrasive medium) ?

手工磨光(manual polishing)

抽取样品时产品有碰撞(bump at sampling)

货与货之间碰撞(bump among products)

潜在的失效起因/机理(potential causes/mechanisms of failure)

频度数(occurrence)

现行过程控制(current process control)

预防(prevention)

探测(detection)

风险顺序数(risk priority number)

运水量过低(lower volume of cool water)

喷雾过大(release agent to excess)

射速太快(rapid injection velocity)

喷雾频次过少或喷雾不均匀(infrequent/ uneven spraying release agent )

摆放不正确堆积产品(pile products up due to laying in disorder)

磨光轮选择不合适(unsuitable polishing wheels)

布轮(polishing/cotton wheels)

麻轮(sisal/sisal buffing wheels)

用料不符合要求(inconformable material to the requirements)

温度控制不当(incorrect temperature control)

模具/机板不平行(die/machine platen in unparallel)

锁模力过小(lack of locking force)

模温过高导致蚀模(excessive hot die leads to die corrosion)

模具尺寸不符合要求(die size out of the specification)

工模行位柯磨损(core slides worn out)

开模时间过短(shortage of die-open time)

开拉前培训(training before operation)

定期校准电子磅(regular calibration for digital balance)

顶出时间过短(shortage of ejector time)

冲剪夹具有缝隙(trimming die with )

操作时摆放不正确(lay products in disorder during operation)

除批锋时操作不当而刮伤表面(surface scratch due to the improper handling in removing flash)

模具温度过低(lower die temperature)

射料力/打锤时间不足(lack of injection force/shot time)

料温过低/过高(lower/excessive metal temperature)

模具过热(excessive hot die)

设计/过程FMEA (design/process FMEA)

项目名称(item)

主要参加人员(core team)

设计/过程责任部门(design/process responsibility)

关键日期(key date)

编制(prepared by)

审批(approved by)

电子磅误差超标(digital balance out of allowable error)

主管对员工培训不足(lack of necessary training for employees)

按工作指示设定压铸参数/锁模力/射料力/射料速度/打锤时间/喷雾量/开模时间/顶出时间/压力参数/料温/控制温度/作业(set die-casting parameter/locking force/ injection force/injection velocity/shot time/ volume of release agent/die-open time/ ejector time/pressure rating/metal temperature/ control temperature/ operation according to WI)