管道阻力损失计算(终审稿)

管道阻力损失计算

管道的阻力计算风管内空气流动的阻力有两种,一种是由于空气本身的粘滞性及其与管壁间的摩擦而产生的沿程能量损失,称为摩擦阻力或沿程阻力;另一种是空气流经风管中的管件及设备时,由于流速的大小和方向变化以及产生涡流造成比较集中的能量损失,称为局部阻力。

通常直管中以摩擦阻力为主,而弯管以局部阻力阻力为主(图6-1-1)。

图6-1-1 直管与弯管(一)摩擦阻力1.圆形管道摩擦阻力的计算根据流体力学原理,空气在横断面形状不变的管道内流动时的摩擦阻力按下式计算:(6-1-1)对于圆形风管,摩擦阻力计算公式可改为:(6-1-2)圆形风管单位长度的摩擦阻力(又称比摩阻)为:(6-1-3)以上各式中λ——摩擦阻力系数;v——风秘内空气的平均流速,m/s;ρ——空气的密度,kg/m3;l——风管长度,m;Rs——风管的水力半径,m;f——管道中充满流体部分的横断面积,m2;P——湿周,在通风、空调系统中即为风管的周长,m;D——圆形风管直径,m。

摩擦阻力系数λ与空气在风管内的流动状态和风管管壁的粗糙度有关。

在通风和空调系统中,薄钢板风管的空气流动状态大多数属于紊流光滑区到粗糙区之间的过渡区。

通常,高速风管的流动状态也处于过渡区。

只有流速很高、表面粗糙的砖、混凝土风管流动状态才属于粗糙区。

计算过渡区摩擦阻力系数的公式很多,下面列出的公式适用范围较大,在目前得到较广泛的采用:(6-1-4)式中K——风管内壁粗糙度,mm;D——风管直径,mm。

进行通风管道的设计时,为了避免烦琐的计算,可根据公式(6-1-3)和(6-1-4)制成各种形式的计算表或线解图,供计算管道阻力时使用。

只要已知流量、管径、流速、阻力四个参数中的任意两个,即可利用线解图求得其余的两个参数。

线解图是按过渡区的λ值,在压力B0=101.3kPa、温度t0=20℃、宽气密度ρ0=1.204kg/m3、运动粘度v0=15.06×10-6m2/s、管壁粗糙度K=0.15mm、圆形风管等条件下得出的。

管道压力损失计算

管道压力损失计算管道总阻力损失hw=∑hf+∑hj,hw—管道的总阻力损失(Pa);∑hf—管路中各管段的沿程阻力损失之和(Pa);∑hj—管路中各处局部阻力损失之和(Pa)。

hf=RL、hf—管段的沿程损失(Pa);R—每米管长的沿程阻力损失,又称比摩阻(Pa/m);L—管段长度(m),R的值可在水力计算表中查得。

也可以用下式计算,hf=[λ×(L/d)×γ ×(v^2)]÷(2×g),L—管段长度(m);d—管径(m);λ—沿程阻力因数;γ—介质重度(N/m2);v—断面平均流速(m/s);g—重力加速度(m/s2)。

管段中各处局部阻力损失hj=[ζ×γ ×(v^2)]÷(2×g),hj—管段中各处局部阻力损失(Pa);ζ—管段中各管件的局部阻力因数,可在管件的局部阻力因数表中查得。

(引自《简明管道工手册》.P.56—57)管道压力损失怎么计算其实就是计算管道阻力损失之总和。

管道分为局部阻力和沿程阻力:1、局部阻力是由管道附件(弯头,三通,阀等)形成的,它和局阻系数,动压成正比。

局阻系数可以根据附件种类,开度大小通过查手册得出,动压和流速的平方成正比。

2、沿程阻力是比摩阻乘以管道长度,比摩阻由管道的管径,内壁粗糙度,流体流速确定总之,管道阻力的大小与流体的平均速度、流体的粘度、管道的大小、管道的长度、流体的气液态、管道内壁的光滑度相关。

它的计算复杂、分类繁多,误差也大。

如要弄清它,应学“流体力学”,如难以学懂它,你也可用刘光启著的“化工工艺算图手册”查取。

管道主要损失分为沿程损失和局部损失。

Δh=ΣλL/d*(v²/2g)+Σξv²/2g。

其中的λ和ξ都是系数,这个是需要在手册上查询的。

L-------管路长度。

d-------管道内径。

v-------有效断面上的平均流速,一般v=Q/s,其中Q是流量,S是管道的内截面积。

(完整版)管道内的局部阻力及损失计算

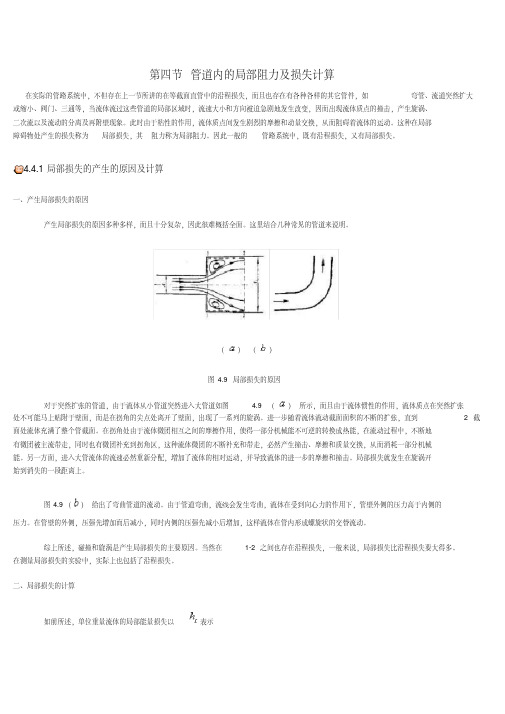

第四节管道内的局部阻力及损失计算在实际的管路系统中,不但存在上一节所讲的在等截面直管中的沿程损失,而且也存在有各种各样的其它管件,如弯管、流道突然扩大或缩小、阀门、三通等,当流体流过这些管道的局部区域时,流速大小和方向被迫急剧地发生改变,因而出现流体质点的撞击,产生旋涡、二次流以及流动的分离及再附壁现象。

此时由于粘性的作用,流体质点间发生剧烈的摩擦和动量交换,从而阻碍着流体的运动。

这种在局部障碍物处产生的损失称为局部损失,其阻力称为局部阻力。

因此一般的管路系统中,既有沿程损失,又有局部损失。

4.4.1 局部损失的产生的原因及计算一、产生局部损失的原因产生局部损失的原因多种多样,而且十分复杂,因此很难概括全面。

这里结合几种常见的管道来说明。

()()图4.9 局部损失的原因对于突然扩张的管道,由于流体从小管道突然进入大管道如图 4.9 ()所示,而且由于流体惯性的作用,流体质点在突然扩张处不可能马上贴附于壁面,而是在拐角的尖点处离开了壁面,出现了一系列的旋涡。

进一步随着流体流动截面面积的不断的扩张,直到 2 截面处流体充满了整个管截面。

在拐角处由于流体微团相互之间的摩擦作用,使得一部分机械能不可逆的转换成热能,在流动过程中,不断地有微团被主流带走,同时也有微团补充到拐角区,这种流体微团的不断补充和带走,必然产生撞击、摩擦和质量交换,从而消耗一部分机械能。

另一方面,进入大管流体的流速必然重新分配,增加了流体的相对运动,并导致流体的进一步的摩擦和撞击。

局部损失就发生在旋涡开始到消失的一段距离上。

图4.9()给出了弯曲管道的流动。

由于管道弯曲,流线会发生弯曲,流体在受到向心力的作用下,管壁外侧的压力高于内侧的压力。

在管壁的外侧,压强先增加而后减小,同时内侧的压强先减小后增加,这样流体在管内形成螺旋状的交替流动。

综上所述,碰撞和旋涡是产生局部损失的主要原因。

当然在 1-2之间也存在沿程损失,一般来说,局部损失比沿程损失要大得多。

管道压力损失计算【范本模板】

管道压力损失计算管道总阻力损失hw=∑hf+∑hj,ﻫhw—管道的总阻力损失(Pa);ﻫ∑hf—管路中各管段的沿程阻力损失之和(Pa);ﻫ∑hj—管路中各处局部阻力损失之和(Pa)。

hf=RL、ﻫhf—管段的沿程损失(Pa);ﻫR—每米管长的沿程阻力损失,又称比摩阻(Pa/m);ﻫL—管段长度(m),ﻫR的值可在水力计算表中查得。

也可以用下式计算,ﻫhf=[λ×(L/d)×γ ×(v^2)]÷(2×g),L-管段长度(m);ﻫd—管径(m);ﻫλ—沿程阻力因数;ﻫγ—介质重度(N/m2);v—断面平均流速(m/s);g—重力加速度(m/s2)。

ﻫ管段中各处局部阻力损失hj=[ζ×γ×(v^2)]÷(2×g),hj—管段中各处局部阻力损失(Pa);ﻫζ—管段中各管件的局部阻力因数,可在管件的局部阻力因数表中查得.(引自《简明管道工手册》.P.56—57)管道压力损失怎么计算其实就是计算管道阻力损失之总和.管道分为局部阻力和沿程阻力:1、局部阻力是由管道附件(弯头,三通,阀等)形成的,它和局阻系数,动压成正比。

局阻系数可以根据附件种类,开度大小通过查手册得出,动压和流速的平方成正比。

2、沿程阻力是比摩阻乘以管道长度,比摩阻由管道的管径,内壁粗糙度,流体流速确定总之,管道阻力的大小与流体的平均速度、流体的粘度、管道的大小、管道的长度、流体的气液态、管道内壁的光滑度相关。

它的计算复杂、分类繁多,误差也大。

如要弄清它,应学“流体力学”,如难以学懂它,你也可用刘光启著的“化工工艺算图手册”查取。

管道主要损失分为沿程损失和局部损失。

Δh=ΣλL/d*(v²/2g)+Σξv²/2g。

其中的λ和ξ都是系数,这个是需要在手册上查询的。

L-———-——管路长度.d-——-——-管道内径。

v—-—--——有效断面上的平均流速,一般v=Q/s,其中Q是流量,S是管道的内截面积。

管道阻力损失计算 (2)

管道的阻力计算风管内空气流动的阻力有两种,一种是由于空气本身的粘滞性及其与管壁间的摩擦而产生的沿程能量损失,称为摩擦阻力或沿程阻力;另一种是空气流经风管中的管件及设备时,由于流速的大小和方向变化以及产生涡流造成比较集中的能量损失,称为局部阻力。

通常直管中以摩擦阻力为主,而弯管以局部阻力阻力为主(图6-1-1)。

图6-1-1 直管与弯管(一)摩擦阻力1.圆形管道摩擦阻力的计算根据流体力学原理,空气在横断面形状不变的管道内流动时的摩擦阻力按下式计算:(6-1-1)对于圆形风管,摩擦阻力计算公式可改为:(6-1-2)圆形风管单位长度的摩擦阻力(又称比摩阻)为:(6-1-3)以上各式中λ——摩擦阻力系数;v——风秘内空气的平均流速,m/s;ρ——空气的密度,kg/m3;l——风管长度,m;Rs——风管的水力半径,m;f——管道中充满流体部分的横断面积,m2;P——湿周,在通风、空调系统中即为风管的周长,m;D——圆形风管直径,m。

摩擦阻力系数λ与空气在风管内的流动状态和风管管壁的粗糙度有关。

在通风和空调系统中,薄钢板风管的空气流动状态大多数属于紊流光滑区到粗糙区之间的过渡区。

通常,高速风管的流动状态也处于过渡区。

只有流速很高、表面粗糙的砖、混凝土风管流动状态才属于粗糙区。

计算过渡区摩擦阻力系数的公式很多,下面列出的公式适用范围较大,在目前得到较广泛的采用:(6-1-4)式中K——风管内壁粗糙度,mm;D——风管直径,mm。

进行通风管道的设计时,为了避免烦琐的计算,可根据公式(6-1-3)和(6-1-4)制成各种形式的计算表或线解图,供计算管道阻力时使用。

只要已知流量、管径、流速、阻力四个参数中的任意两个,即可利用线解图求得其余的两个参数。

线解图是按过渡区的λ值,在压力B0=101.3kPa、温度t0=20℃、宽气密度ρ0=1.204kg/m3、运动粘度v0=15.06×10-6m2/s、管壁粗糙度K=0.15mm、圆形风管等条件下得出的。

管道内的局部阻力及损失计算

第四节管道内的局部阻力及损失计算在实际的管路系统中,不但存在上一节所讲的在等截面直管中的沿程损失,而且也存在有各种各样的其它管件,如弯管、流道突然扩大或缩小、阀门、三通等,当流体流过这些管道的局部区域时,流速大小和方向被迫急剧地发生改变,因而出现流体质点的撞击,产生旋涡、二次流以及流动的分离及再附壁现象。

此时由于粘性的作用,流体质点间发生剧烈的摩擦和动量交换,从而阻碍着流体的运动。

这种在局部障碍物处产生的损失称为局部损失,其阻力称为局部阻力。

因此一般的管路系统中,既有沿程损失,又有局部损失。

4.4.1 局部损失的产生的原因及计算一、产生局部损失的原因产生局部损失的原因多种多样,而且十分复杂,因此很难概括全面。

这里结合几种常见的管道来说明。

()()图4.9 局部损失的原因对于突然扩张的管道,由于流体从小管道突然进入大管道如图 4.9 ()所示,而且由于流体惯性的作用,流体质点在突然扩张处不可能马上贴附于壁面,而是在拐角的尖点处离开了壁面,出现了一系列的旋涡。

进一步随着流体流动截面面积的不断的扩张,直到 2 截面处流体充满了整个管截面。

在拐角处由于流体微团相互之间的摩擦作用,使得一部分机械能不可逆的转换成热能,在流动过程中,不断地有微团被主流带走,同时也有微团补充到拐角区,这种流体微团的不断补充和带走,必然产生撞击、摩擦和质量交换,从而消耗一部分机械能。

另一方面,进入大管流体的流速必然重新分配,增加了流体的相对运动,并导致流体的进一步的摩擦和撞击。

局部损失就发生在旋涡开始到消失的一段距离上。

图4.9()给出了弯曲管道的流动。

由于管道弯曲,流线会发生弯曲,流体在受到向心力的作用下,管壁外侧的压力高于内侧的压力。

在管壁的外侧,压强先增加而后减小,同时内侧的压强先减小后增加,这样流体在管内形成螺旋状的交替流动。

管道总阻力与热损失计算

按甲方要求比较φ426X8以及φ377X7两种蒸汽管道阻力损失以及管道热损失,计算结果如下:原始数据:蒸气流量30t/h,管径φ426X8/φ377X7 压力0.49mpa,温度202C ︒,管道长度360m,弯头数6个 一 阻力损失计算蒸汽管道阻力损失为沿程阻力y p ∆和局部阻力j p ∆之和,沿程阻力包括360米长直管段,局部阻力计算包含6个90度弯头。

查《动力管道手册》可知202 C ︒蒸汽密度为32.23/kg m ρ=,比体积为30.45/m kg φ426X8钢管摩擦阻力系数10.0144λ= φ377X7钢管摩擦阻力系数10.0148λ=根据蒸汽管道管径计算公式n D = 其中:n D —管道内径,G —介质的质量流量t/h, v —介质比体积3/m kg , w —介质流速m/s 计算得到φ426X8的管道内蒸汽流速为410= 128m /s w = φ377X7的管道内蒸汽流速为363= 136m /s w = 比摩阻 Rm 为22m r w R d ρ=2210.0144 2.232829.5220.426m r v R d ρ⨯⨯===⨯2220.0148 2.233656.7220.377m r v R d ρ⨯⨯===⨯ 计算结果示意如下:二 热损失设计人员确定本次管道保温材料采用岩棉制品。

查保温材料特性可知岩棉制品热导率m 0.033+0.00018T λ=(其中m T 为绝热层内外表面温度的算术平均值取m 20220T 1112C ︒+==)所以 0.033+0.00018111=0.05298λ=⨯ 选取保温厚度130mm.由《动力管道手册》得保温层表面散热损失公式为000()11ln 2i t t q D D D πλα-=+其中:t —管道外壁温度,0t —保温结构周围环境温度,λ—保温材料导热系数,0D —管道保温层外径,i D —管道保温层内径,α—保温层外表面向大气的散热系数,取11.63α= 管径为φ426X8的蒸汽管道单位长度热损失为1 3.14(20220)121.70/10.6861ln 20.052980.42611.630.426q w m -==+⨯⨯全管热损失为1121.7036043812q l w =⨯=管径为φ377X7的蒸汽管道单位长度热损失为1 3.14(20220)110.97/10.6371ln 20.052980.37711.630.426q w m -==+⨯⨯全管热损失为1110.9736039948q l w =⨯=计算结果示意如下:。

阻力损失的计算方法

1.5阻力损失1.5.1两种阻力损失直管阻力和局部阻力 化工管路主要由两部分组成:一种是直管,另一种是弯头、三通、阀门等各种管件。

直管造成的机械能损失称为直管阻力损失(或称沿程阻力损失) 管件造成的机械能损失称为局部阻力注意 将直管阻力损失与固体表面间的摩擦损失相区别阻力损失表现为流体势能的降低 由机械能衡算式(1-42)可知:ρρρ212211P P g z p g z p h f -=⎪⎪⎭⎫ ⎝⎛+-⎪⎪⎭⎫ ⎝⎛+= (1-71)层流时直管阻力损失 流体在直管中作层流流动时,因阻力损失造成的势能差可直接由式(1-68)求出:232d lu μϕ=∆ (1-72)此式称为泊稷叶(Poiseuille)方程。

层流阻力损失遂为:232d lu h f ρμ=(1-73)1.5.2湍流时直管阻力损失的实验研究方法实验研究的基本步骤如下:(1)析因实验-寻找影响过程的主要因素对所研究的过程作初步的实验和经验的归纳,尽可能的列出影响过程的主要因素。

对湍流时直管阻力损失fh ,经分析和初步实验获知诸影响因素为:流体性质:密度ρ、粘度μ;流动的几何尺寸:管径d 、管长l 、管壁粗糙度ε(管内壁表面高低不平):流动条件:流速u 。

于是待求的关系式为:),,,,,(ερμu l d f h f = (1-74)(2)规划实验-减少实验工作量因次分析法的基础是:任何物理方程的等式两边或方程中的每一项均具有相同的因次,此称为因次和谐或因次的一致性。

以层流时的阻力损失计算式为例,式(1-73)可写成如下形式⎪⎪⎭⎫ ⎝⎛⎪⎭⎫ ⎝⎛=⎪⎪⎭⎫ ⎝⎛dup d l u h f μ322 (1-75)式中每一项都为无因次项,称为无因次数群。

换言之,未作无因次处理前,层流时阻力的函数形式为:),,,,(u l d f h f ρμ= (1-76)作无因次处理后,可写成⎪⎪⎭⎫ ⎝⎛=⎪⎪⎭⎫ ⎝⎛d l du u h f ,2μρϕ (1-77) 湍流时的式(1-74)也可写成如下的无因次形式⎪⎪⎭⎫ ⎝⎛=⎪⎪⎭⎫ ⎝⎛d d l du u h f εμρϕ,,2 (1-78)(3)数据处理-实验结果的正确表达获得无因次数群之后,各无因次数群之间的函数关系仍需由实验并经分析确定。

管道阻力损失计算

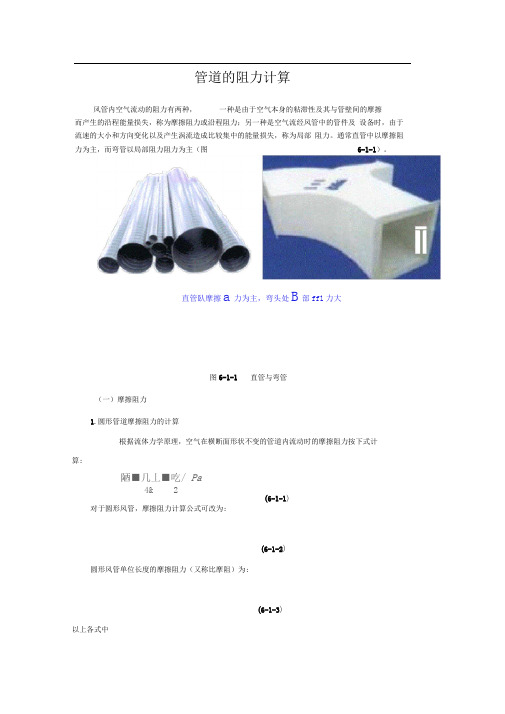

管道的阻力计算风管内空气流动的阻力有两种,一种是由于空气本身的粘滞性及其与管壁间的摩擦而产生的沿程能量损失,称为摩擦阻力或沿程阻力;另一种是空气流经风管中的管件及 设备时,由于流速的大小和方向变化以及产生涡流造成比较集中的能量损失,称为局部 阻力。

通常直管中以摩擦阻力为主,而弯管以局部阻力阻力为主(图6-1-1)。

图6-1-1直管与弯管(一)摩擦阻力1.圆形管道摩擦阻力的计算根据流体力学原理,空气在横断面形状不变的管道内流动时的摩擦阻力按下式计算:对于圆形风管,摩擦阻力计算公式可改为:(6-1-2)圆形风管单位长度的摩擦阻力(又称比摩阻)为:(6-1-3)以上各式中陋■几丄■吃/ Pa4&2(6-1-1)直管臥摩擦a 力为主,弯头处B 部ffl 力大I入一d 摩擦阻力系数; v ――风秘内空气的平均流速,m/s ;P 气的密度,kg/m3 ;l ――风管长度,m ; Rs 风管的水力半径,m ;管道中充满流体部分的横断面积, m2 ;P 一一湿周,在通风、空调系统中即为风管的周长, m ;D ――圆形风管直径,摩擦阻力系数入与空气在风管内的流动状态和风管管壁的粗糙度有关。

调系统中,薄钢板风管的空气流动状态大多数属于紊流光滑区到粗糙区之间的过渡区。

通常,高速风管的流动状态也处于过渡区。

只有流速很高、表面粗糙的砖、混凝土风管 流动状态才属于粗糙区。

计算过渡区摩擦阻力系数的公式很多, 下面列出的公式适用范围较大,在目前得到较广泛的采用:式中K ----- 风管内壁粗糙度,mm ;D ---- 风管直径,mm 。

进行通风管道的设计时,为了避免烦琐的计算,可根据公式( 6-1-3)和(6-1-4)制 成各种形式的计算表或线解图,供计算管道阻力时使用。

只要已知流量、管径、流速、 阻力四个参数中的任意两个,即可利用线解图求得其余的两个参数。

线解图是按过渡区修正。

(1)密度和粘度的修正式中Rm ――实际的单位长度摩擦阻力,Pa/m ;Rmo ――图上查出的单位长度摩擦阻力,Pa/m ;P 际的空气密度,kg/m3 ;在通风和空1 —I 疋丄2力忑2判R 畑反(6-1-4)的入值,在压力B0=、温度t0=20C 、 宽气密度 P 0=m3运动粘度v0=x 10- 6m2/s 、管壁 粗糙度K=、圆形风管等条件下得出的。

给水管道阻力损失估算

给水管道阻力损失估算

给水管道阻力损失的估算是工程设计中非常重要的一项计算。

管道的阻力损失取决于多个因素,包括管道的直径、长度、流体的流速、流体的性质以及管道内壁的粗糙度等。

下面我将从不同角度来回答这个问题。

首先,管道的阻力损失可以通过达西-魏布努斯公式来估算,该公式为h_f = f (L/D) (V^2/2g),其中h_f为单位长度管道的阻力损失,f为摩擦阻力系数,L为管道长度,D为管道直径,V为流体流速,g为重力加速度。

摩擦阻力系数f可以通过经验公式或图表查得,而流速V可以根据设计流量和管道截面积计算得出。

其次,对于复杂的管道系统,可以使用计算机辅助设计软件进行模拟计算。

这些软件可以考虑更多的因素,如管道的布局、管道材质、流体的温度和压力等,从而更准确地估算阻力损失。

此外,还可以通过实验测定的方法来估算管道的阻力损失。

通过在实验室或现场设置实验装置,测量流体在管道中的压力损失,从而得出阻力损失的数据。

最后,需要指出的是,在进行阻力损失估算时,需要充分考虑管道系统的实际工况,如流体的变化流速、流量以及管道的局部阻力等因素,以保证估算结果的准确性和可靠性。

综上所述,给水管道阻力损失的估算涉及多个方面,需要综合考虑各种因素,通过理论计算、软件模拟、实验测定等方法来获得准确的结果,以保证管道系统的安全稳定运行。

管道压力损失计算word精品

管道压力损失计算管道总阻力损失hw=£hf + E hj,hw —管道的总阻力损失(Pa);刀hf —管路中各管段的沿程阻力损失之和(Pa );刀hj —T路中各处局部阻力损失之和(Pa )ohf=RL 、hf—管段的沿程损失(Pa);R—每米管长的沿程阻力损失,又称比摩阻(Pa / m);L —管段长度(m),R 的值可在水力计算表中查得。

也可以用下式计算,hf=[入/d) X Y X (v A2)] *,(2 X g)L —管段长度(m);d —管径(m);入—沿程阻力因数;Y—介质重度(N/m2 );v—断面平均流速(m /s );g —重力加速度(m / s2 )。

管段中各处局部阻力损失hj=[ZX Y X (V A2)] ,*(2 X g)hj —管段中各处局部阻力损失(Pa );Z—管段中各管件的局部阻力因数,可在管件的局部阻力因数表中查得。

(引自《简明管道工手册》.P.56—57)管道压力损失怎么计算其实就是计算管道阻力损失之总和。

管道分为局部阻力和沿程阻力:1、局部阻力是由管道附件(弯头,三通,阀等)形成的,它和局阻系数,动压成正比。

局阻系数可以根据附件种类,开度大小通过查手册得出, 动压和流速的平方成正比。

2、沿程阻力是比摩阻乘以管道长度, 比摩阻由管道的管径,内壁粗糙度,流体流速确定总之,管道阻力的大小与流体的平均速度、流体的粘度、管道的大小、管道的长度、流体的气液态、管道内壁的光滑度相关。

它的计算复杂、分类繁多,误差也大。

如要弄清它,应学“流体力学”,如难以学懂它,你也可用刘光启著的“化工工艺算图手册”查取。

管道主要损失分为沿程损失和局部损失。

△ h=S入L/d*v72g)v2g2其中的入和E都是系数,这个是需要在手册上查询的。

L ----------------- 管路长度。

d ---- 管道内径。

v ---- 有效断面上的平均流速,一般v=Q/s ,其中Q 是流量, S 是管道的内截面积。

(完整版)管道阻力的基本计算方法

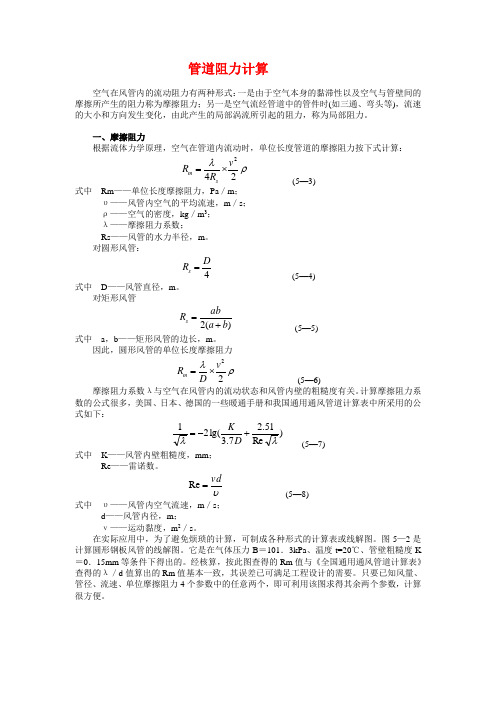

管道阻力计算空气在风管内的流动阻力有两种形式:一是由于空气本身的黏滞性以及空气与管壁间的摩擦所产生的阻力称为摩擦阻力;另一是空气流经管道中的管件时(如三通、弯头等),流速的大小和方向发生变化,由此产生的局部涡流所引起的阻力,称为局部阻力。

一、摩擦阻力根据流体力学原理,空气在管道内流动时,单位长度管道的摩擦阻力按下式计算:ρλ242v R R s m ⨯= (5—3) 式中 Rm ——单位长度摩擦阻力,Pa /m ;υ——风管内空气的平均流速,m /s ;ρ——空气的密度,kg /m 3;λ——摩擦阻力系数;Rs ——风管的水力半径,m 。

对圆形风管:4D R s =(5—4)式中 D ——风管直径,m 。

对矩形风管 )(2b a abR s += (5—5)式中 a ,b ——矩形风管的边长,m 。

因此,圆形风管的单位长度摩擦阻力ρλ22v D R m ⨯= (5—6) 摩擦阻力系数λ与空气在风管内的流动状态和风管内壁的粗糙度有关。

计算摩擦阻力系数的公式很多,美国、日本、德国的一些暖通手册和我国通用通风管道计算表中所采用的公式如下:)Re 51.27.3lg(21λλ+-=D K (5—7)式中 K ——风管内壁粗糙度,mm ;Re ——雷诺数。

υvd=Re (5—8)式中 υ——风管内空气流速,m /s ;d ——风管内径,m ;ν——运动黏度,m 2/s 。

在实际应用中,为了避免烦琐的计算,可制成各种形式的计算表或线解图。

图5—2是计算圆形钢板风管的线解图。

它是在气体压力B =101.3kPa 、温度t=20℃、管壁粗糙度K =0.15mm 等条件下得出的。

经核算,按此图查得的Rm 值与《全国通用通风管道计算表》查得的λ/d 值算出的Rm 值基本一致,其误差已可满足工程设计的需要。

只要已知风量、管径、流速、单位摩擦阻力4个参数中的任意两个,即可利用该图求得其余两个参数,计算很方便。

图5—2 圆形钢板风管计算线解图[例] 有一个10m 长薄钢板风管,已知风量L =2400m 3/h ,流速υ=16m /s ,管壁粗糙度K =0.15mm ,求该风管直径d 及风管摩擦阻力R 。

管段阻力损失计算方法

热水供暖系统的水力计算

管段阻力损失计算方法

R

6.25 108

G2 d5

当水温在一定范围内变化,水的密度ρ是已知的;水的流动状态确定时,摩擦 阻力系数也是确定的,上式可表达为R=f(d,G)。 即给定R、d、G三个量中任意两个,可确定第三者的数值。 附录5-1给出利用钢管的热水供暖系统水力计算表。

热水供暖系统的水力计算

热水供暖系统的水力计算

水力计算基本公式

管段阻力损失计算方法

当量局部阻力法是将管段的沿程阻力损失折合为等量的管段局部阻力损失。

H

Rl

H

j

d

l

z

2

v2

zd

z

2

v2

z zh

2

v2

管段的当量局部阻力损失系数

当量局部阻力法的要点是确定管段的折算局部阻力系数zzh。

谢谢观看

第5章 热水供暖系统的水力计算

热水供暖系统管段阻力损失的计算方法

热水供暖系统管段阻力损失的计算方法

热水供暖系统的水力计算

管段阻力损失计算方法

要点是要确定管段的比摩阻R和局部阻力系数z的数值。

比摩阻R

管段内流速与流量具有以下关系:

kg/h

m/s

R v2

d2

R 6.25 108 G2 d5

1 热水供暖系统的水力计算

管段的沿程阻力损失

水力计算基本公式

管段阻力损失计算方法

要点是要确定管段的比摩阻R和局部阻力系数z的数值。 比摩阻R 局部阻力系数z

流体流经不同的局部阻力部件,产生的局部阻力损失不同。局部阻力系 数用实验得到。在计算时直接查相关表格。 附录 5-2给出了供暖系统常用局部阻力系数的数值。

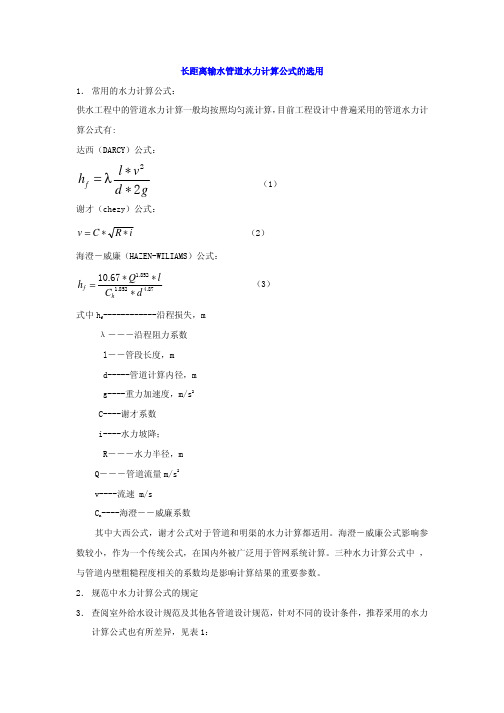

长距离输水管道阻力损失计算

法),预应力混凝土管 0.013-0.014 135

0.36

钢筒混凝土管(立式

震捣法)

0.011

140

聚氯乙稀管

0.009

150

聚乙烯管

0.009

150

玻璃钢管

0.009-0.01

150

0.18

0.0015-0.007 0.01-0.015 0.01

5.管径对选择计算公式得影响

根据雷诺数计算公式 Re = Vd ,雷诺数与流速 v,管径 d 成正比,与运动粘度成反比,因此对 v

术规程》及《埋地聚乙稀给水管道工程技术规程》中对塑料管道水力计算公式均是合理得

且与《室外给水设计规范》并不矛盾.

海澄-威廉公式可以适用于各种不同材质管道得水力计算,其中海澄-威廉系数 Ch 得取值应

根据管材确定.对于内衬水泥砂浆或者涂装有比较光滑得内防腐涂层得管道,其海澄-威廉

系数应该参考类似工程经验参数或者实测数据,合理取用.

表 2 常见管材粗糙度相关系数参考值

管材类型 焊接钢管(新) 铸铁管(新) 水泥砂浆衬里金属 管 镀锌钢管

粗糙系数 n 0.011 0.012

0.011-0.012

0.016

海澄-威廉公式 Ch 145 130

140

120

当量粗糙度Δ/mm 0.045-0.09 0.25

0.3

0.15

钢筒混凝土管(离心

表 1 各规范推荐采用的水力计算公式

序号 推荐公式

1

达西公式

参数(参数计算公式) λ(舍维列夫公式)

适用管道 旧钢管,旧铸铁管

2

谢才公式

C(漫宁公式,巴浦洛夫斯基公 混凝土管和钢筋混凝土管 式)

管道风力阻力损失计算公式

管道风力阻力损失计算公式在工程设计和实际应用中,管道输送流体时会受到各种阻力的影响,其中包括管道内部的摩擦阻力和管道外部的风力阻力。

本文将重点讨论管道风力阻力损失的计算公式及其应用。

管道风力阻力损失是指管道输送流体时,由于空气对管道的阻力而造成的能量损失。

在管道输送流体的过程中,管道表面会受到风力的作用,从而产生阻力,这种阻力会导致管道输送流体时产生额外的能量损失。

因此,对于需要考虑风力阻力的管道系统,我们需要对其进行风力阻力损失的计算和分析。

风力阻力损失的计算公式可以通过流体力学的理论和实验数据进行推导和确定。

一般来说,管道风力阻力损失可以用以下公式进行计算:ΔP = 0.5 ρ V^2 C A。

其中,ΔP表示管道风力阻力损失,单位为帕斯卡(Pa);ρ表示空气密度,单位为千克/立方米;V表示风速,单位为米/秒;C表示风力阻力系数;A表示管道横截面积,单位为平方米。

在这个公式中,风力阻力损失与空气密度、风速的平方、风力阻力系数和管道横截面积有关。

其中,空气密度和风速是外部环境条件因素,风力阻力系数和管道横截面积则是与管道本身的特性有关。

通过这个公式,我们可以清晰地了解到风力阻力损失与这些因素之间的关系,从而进行合理的风力阻力损失计算和分析。

在实际应用中,我们需要根据具体的工程情况和要求来确定风力阻力系数和管道横截面积。

风力阻力系数是描述管道在风力作用下产生阻力的参数,它受到管道表面粗糙度、形状和风向等因素的影响。

通常情况下,我们可以通过实验或者参考相关文献来确定风力阻力系数的数值。

而管道横截面积则是由管道的尺寸和形状确定的,通过对管道的几何参数进行测量和计算,我们可以得到管道横截面积的数值。

在进行风力阻力损失计算时,我们需要将上述参数代入到风力阻力损失的计算公式中,从而得到具体的风力阻力损失数值。

通过对不同参数的变化和影响进行分析,我们可以进一步优化管道系统的设计和运行,降低风力阻力损失,提高系统的输送效率和经济性。

水系统管道阻力计算终审稿)

水系统管道阻力计算公司内部档案编码:[OPPTR-OPPT28-OPPTL98-OPPNN08]Engineering Supervisor Comments:Signature:____________________________ ________________空调水系统的水力计算根据舒适性空调冷热媒参数,应对冷热源装置、末端设备、循环水泵功率等进行考虑,因此,空调冷水供回水温差应大于等于5℃。

一、沿程阻力(摩擦阻力)流体流经一定管径的直管时,由于流体内摩擦力而产生的阻力,阻力的大小与路程长度成正比的叫做沿程阻力p m ,即p m =λ?l d ρ?v 22 (1-1)若直管段长度l=1m 时,R =λd ρ?v 22 则p m =Rl式中 λ——摩擦阻力系数,m ;d——管道直径,m ;R ——单位长度直管段的摩擦阻力(比摩阻),Pa/m ;ρ——水的密度,kg/m 3;v——水的流速,m/s 。

对于紊流过渡区域的摩擦阻力系数λ,可由经验公式计算得到。

当水温为20℃时,冷水管道的摩擦阻力计算表可以从《实用供热空调设计手册》中查询。

根据管径、流速,查出管道动压、流量、比摩阻等参数。

计算管道沿程阻力时,室内冷、热负荷是计算管道管径大小的基本依据,对于PAU 机组管道管径进行计算时,应考虑其提供的仅为新风负荷,室内负荷是由风机盘管承担。

所以这种空调末端承担负荷应计算精确,以避免负荷叠加。

同时应清楚了解水管系统的方式,如同程式,异程式。

不同的接管方式对沿程阻力具有一定的影响。

在计算工程中,比摩阻宜控制在100-300Pa/m ,通常不应超过400Pa/m 。

Engineering Supervisor Comments:Signature:____________________________ ________________二、局部阻力(一)局部阻力及其系数在管内水的流动过程中,当遇到各种配件如阀门、弯头等时,由于涡流而导致能量损失,这部分损失习惯上称为局部阻力(P j )。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管道阻力损失计算公司内部档案编码:[OPPTR-OPPT28-OPPTL98-OPPNN08]

管道的阻力计算

风管内空气流动的阻力有两种,一种是由于空气本身的粘滞性及其与管壁间的摩擦而产生的沿程能量损失,称为摩擦阻力或沿程阻力;另一种是空气流经风管中的管件及设备时,由于流速的大小和方向变化以及产生涡流造成比较集中的能量损失,称为局部阻力。

通常直管中以摩擦阻力为主,而弯管以局部阻力阻力为主(图6-1-1)。

?

图6-1-1 直管与弯管

(一)摩擦阻力

1.圆形管道摩擦阻力的计算

根据流体力学原理,空气在横断面形状不变的管道内流动时的摩擦阻力按下式计算:

(6-1-1)

对于圆形风管,摩擦阻力计算公式可改为:

(6-1-2)

圆形风管单位长度的摩擦阻力(又称比摩阻)为:

(6-1-3)

以上各式中

λ——摩擦阻力系数;

v——风秘内空气的平均流速,m/s;

ρ——空气的密度,kg/m3;

l——风管长度,m;

Rs——风管的水力半径,m;

f——管道中充满流体部分的横断面积,m2;

P——湿周,在通风、空调系统中即为风管的周长,m;

D——圆形风管直径,m。

摩擦阻力系数λ与空气在风管内的流动状态和风管管壁的粗糙度有关。

在通风和空调系统中,薄钢板风管的空气流动状态大多数属于紊流光滑区到粗糙区之间的过渡区。

通常,高速风管的流动状态也处于过渡区。

只有流速很高、表面粗糙的砖、混凝土风管流动状态才属于粗糙区。

计算过渡区摩擦阻力系数的公式很多,下面列出的公式适用范围较大,在目前得到较广泛的采用:

(6-1-4)

式中 K——风管内壁粗糙度,mm;

D——风管直径,mm。

进行通风管道的设计时,为了避免烦琐的计算,可根据公式(6-1-3)和(6-1-4)制成各种形式的计算表或线解图,供计算管道阻力时使用。

只要已知流量、管径、流速、阻力四个参数中的任意两个,即可利用线解图求得其余的两个参数。

线解图是按过渡区的λ值,在压力

B0=、温度t0=20℃、宽气密度ρ0=m3、运动粘度v0=×10-6m2/s、管壁粗糙度K=、圆形风管等条件下得出的。

当实际使用条件下上述条件不相符时,应进行修正。

(1)密度和粘度的修正

(6-1-5)

式中 Rm——实际的单位长度摩擦阻力,Pa/m;

Rmo——图上查出的单位长度摩擦阻力,Pa/m;

ρ——实际的空气密度,kg/m3;

v——实际的空气运动粘度,m2/s。

(2)空气温度和大气压力的修正

(6-1-6)

式中 Kt——温度修正系数。

KB——大气压力修正系数。

(6-1-7)

式中 t——实际的空气温度,℃。

(6-1-8)

式中 B——实际的大气压力,kPa。

(3)管壁粗糙度的修正

在通风空调工程中,常采用不同材料制作风管,各种材料的粗糙度K 见表6-1-1。

当风管管壁的粗糙度K≠时,可按下式修正。

Rm=KrRmo Pa/m (6-1-9)

Kr=(Kv)(6-1-10)

式中 Kr——管壁粗糙度修正系数;

K——管壁粗糙度,mm;

v——管内空气流速,m/s。

表6-1-1 各种材料的粗糙度K

风管材料

粗糙度(mm)

薄钢板或镀锌薄钢板

~

塑料板

~

矿渣石膏板

矿渣混凝土板

胶合板

砖砌体

3~6

混凝土

1~3

木板

~

2.矩形风管的摩擦阻力计算

上述计算是按圆形风管得出的,要进行矩形风管计算,需先把矩形风管断面尺寸折算成相当的圆形风管直径,即折算成当量直径。

再由此求得矩形风管的单位长度摩擦阻力。

所谓“当量直径”,就是与矩形风管有相同单位长度摩擦阻力的圆形风管直径,它有流速当量直径和流量当量直径两种。

(1)流速当量直径

假设某一圆形风管中的空气流速与矩形风管中的空气流速相等,并且两者的单位长度摩擦阻力也相等,则该圆风管的直径就称为此矩形风管的流速当量直径,以Dv表示。

根据这一定义,从公式(6-1-1)可以看出,圆形风管和矩形风管的水力半径必须相等。

圆形风管的水力半径

矩形风管的水力半径

令

则

(6-1-11)

Dv称为边长为a×b的矩形风管的流速当量直径。

(2)流量当量直径

设某一圆形风管中的空气流量与矩形风管的空气流量相等,并且单位长度摩擦阻力也相等,则该圆形风管的直径就称为此矩形风管的流量当量直径,以DL表示。

根据推导,流量当量直径可近似按下式计算。

(6-1-12)

必须指出,利用当量直径求矩形风管的阻力,要注意其对应关系:采用流速当量直径时,必须用矩形风管中的空气流速去查出阻力;采用流量当量直径时,必须用矩形风管中的空气流量去查出阻力。

用两种方法求得的矩形风管单位长度摩擦阻力是相等的。

3.摩擦阻力的转换计算式

在实际设计计算中, 一般将上述摩擦阻力计算式作一定的变换, 使其变为更直观的表达式. 目前有如下两种变换方式:

(1) 比摩阻法

令

称Rm为比摩阻,Pa/m,其意义是单位长度管道的摩擦阻力。

这样摩擦阻力计算式则变换成下列表达式:

(

6-1-13)

为了便于工程设计计算, 人们对Rm的确定已作出了线解图, 设计时只需根据管内风量、管径和管壁粗糙度由线解图上即可查出Rm值, 这样就很容易由上式算出摩擦阻力。

(2) 综合摩擦阻力系数法

管内风速,L为管内风量,f为管道断面积。

将代入摩擦阻力计算式:

后,

令

则摩擦阻力计算式变换为下列表达式:

(6-1-14)

称Km为综合摩擦阻力系数, N·S2/m8。

采用计算式更便于管道系统的分析及风机的选择,因此,在管网系统运行分析与调节计算时,多采用该计算式。

(二)局部阻力的计算

当空气流过断面变化的管件(如各种变径管、风管进出口、阀门)、流向变化的管件(弯头)和流量变化的管件(如三通、四通、风管的侧面送、排风口)都会产生局部阻力。

局部阻力按下式计算

(6-1-15)

式中——局部阻力系数。

局部阻力系数一般用实验方法确定。

实验时先测出管件前后的全压差

(即局部阻力Z),再除以与速度v相应的动压,求得局部阻力系数值。

有的还整理成经验公式。

计算局部阻力时,必须注意值所对应的气流速度。

由于通风、空调系统中空气的流动都处于自模区,局部阻力系数只取决于管件的形状,一般不考虑相对粗糙度和雷诺数的影响。

局部阻力在通风、空调系统中占有较大比例,在设计时应加以注意,为了减小局部阻力,通常采取以下措施:

(1) 避免风管断面的突然变化。

(2) 减少风管的转弯数量, 尽可能增大转弯半径。

?

图6-1-2 管道弯头

如图6-1-2。

布置管道时,应尽量以直线,减少弯头。

圆形风管弯头的曲率半径一般大于(1~2)倍管径;矩形风管弯头断面的长度比

(B/A)愈大,阻力愈小。

在民用建筑中,常采用矩形直角弯头,应在其中设导流片。

(3)三通汇流要防止出现引射现象, 尽可能做到各分支管内流速相等. 分支管道中心线夹角要尽可能小, 一般要求不大于30°。

如图6-1-3。

三通内流速不同的两股气流汇合时的碰撞,以及气流速度改变时形成涡流是造成局部阻力的原因。

两股气流在汇合过程中的能量损失一般是不相同的,它们的局部阻力应分别计算。

合流三通内直管的气流速度大于支管的气流速度时,会发生直管气流引射支管气流的作用,即流速大的直管气流失去能量,流速小的支管气流得到能量,因而支管的局部阻力有时出现负值。

同理,直管的局部阻

力有时也会出现负值。

但是,不可能同时为负值。

必须指出,引射过程会有能量损失,为了减小三通的局部阻力,应避免出现引射现象。

为减小三通的局部阻力,还应注意支管和干管的连接,减小其夹角。

同时还应尽量使支管和干管内的流速保持相等。

?

图6-1-3 三通

(4) 降低排风口的出口流速, 减少出口的动压损失。

通风排气如不需要通过大气扩散进行稀释,应降低排风立管的出口流速,以减小出口动压损失。

如图6-1-4所示。

图6-1-4 动能回收型风管出口

(5) 通风系统各部件及设备之间的连接要合理, 风管布置要合理,尽量避免在接管处产生局部涡流(图6-1-5)。

图6-1-5 风管布置。