铝合金淬火炉机构说明

铝棒快速淬火炉

铝棒快速淬火炉

铝棒快速淬火炉

一、铝棒快速淬火炉的原理

铝棒快速淬火炉原理是利用高温的大气层和等离子体电流对铝

棒进行淬火。

铝棒在高温等离子体电流的作用下,由气态状态直接被溶解成固态,使得晶界完全溶解,形成铝合金晶粒均匀的结构状态,从而显著提高铝棒的综合性能。

本文讨论该技术的工作原理和优点。

二、铝棒快速淬火炉的工作原理

铝棒快速淬火炉的工作原理是利用大量的高温等离子体电流来“热劈棱”铝棒,使其在短时间内完成淬火过程。

具体来说,铝棒在高温的大气层中被等离子体电流环绕,当电流通过铝棒时,热量会被散发到铝棒的表面,从而使铝棒表面的晶界得以整体溶解,形成一种均匀的晶粒结构。

因此,有效的淬火效果可以在短时间内实现,同时也提高了铝棒的综合性能。

三、铝棒快速淬火炉的优点

1、快速淬火:铝棒快速淬火炉可以在短时间内实现铝棒的淬火,从而提高生产效率。

2、晶粒均匀:铝棒快速淬火炉可以使铝棒晶粒均匀整齐,从而提高铝棒的综合性能。

- 1 -。

铝合金熔炼炉构造

铝合金熔炼炉构造铝合金熔炼炉是用于将铝合金原料加热至熔点并熔化的设备。

它是铝合金生产过程中至关重要的一环,直接影响着铝合金产品的质量和性能。

下面将从炉体结构、燃烧系统和温度控制三个方面介绍铝合金熔炼炉的构造。

一、炉体结构铝合金熔炼炉的炉体结构主要由炉体、炉盖、炉底和炉壁组成。

炉体是熔炼炉的主体部分,一般采用耐高温、耐腐蚀的材料制成,如耐火砖、耐火浇注材料等。

炉盖通常由可开启的铸铁或钢制成,用于覆盖炉体,防止熔炼过程中的气体和烟尘外泄。

炉底是支撑炉体和熔融铝合金的重要部分,一般采用耐火材料和耐高温合金钢制成,具有良好的承重能力和抗热震性能。

炉壁则起到隔热和保温的作用,一般采用耐火砖或耐火浇注材料砌筑而成。

二、燃烧系统铝合金熔炼炉的燃烧系统包括燃烧器、燃气供应系统和废气处理系统。

燃烧器是将燃料和空气混合后喷入炉腔进行燃烧的装置,其工作稳定性和燃烧效率直接影响着铝合金熔炼的能耗和生产效率。

燃气供应系统主要包括燃气管道、调压阀和流量计等设备,用于将燃气输送到燃烧器以供燃烧。

废气处理系统主要用于处理燃烧过程中产生的废气,常见的处理方法有干式除尘和湿式除尘,以保证炉外环境的清洁和减少对大气的污染。

三、温度控制铝合金熔炼炉的温度控制是保证熔炼过程顺利进行的关键。

温度控制系统通常包括温度传感器、温度控制器和加热元件等组成。

温度传感器负责实时监测炉腔内的温度变化,并将信号传输给温度控制器。

温度控制器则根据设定的温度范围对加热元件进行控制,以保持炉腔内的温度稳定在目标值附近。

常见的加热元件有电阻加热器和燃气加热器等,它们能够提供足够的热量以使铝合金原料迅速达到熔点并熔化。

铝合金熔炼炉的构造包括炉体结构、燃烧系统和温度控制三个方面。

炉体结构必须具备耐高温、耐腐蚀的特性,同时还要具备良好的承重能力和隔热保温性能。

燃烧系统需要保证燃烧器的工作稳定和燃烧效率,同时还要进行废气处理以减少对环境的污染。

温度控制系统则是保证熔炼过程顺利进行的关键,通过温度传感器、温度控制器和加热元件的配合,能够实现对炉腔内温度的精确控制。

铝合金高压气淬炉原理

铝合金高压气淬炉原理随着科技的不断发展,铝合金在现代工业生产中的应用越来越广泛。

铝合金具有良好的机械性能、耐腐蚀性能和导热性能,因此被广泛应用于汽车、航空航天、建筑、电子、军工等领域。

而铝合金的制造过程中,高压气淬技术是一种重要的工艺方法,能够显著提高铝合金的强度和硬度,从而提高其使用寿命和安全性能。

铝合金高压气淬炉是一种特殊的设备,它通过高压气体将加热后的铝合金迅速冷却,从而改变其晶体结构,使其具有更好的强度和硬度。

其原理主要包括以下几个方面:1. 高压气体的作用高压气体是铝合金高压气淬炉的核心部分。

在工艺过程中,高压气体通过喷嘴对铝合金进行冷却,使其迅速降温。

这种高压气体的冷却速度非常快,可以使铝合金的温度迅速降低到室温以下,从而使其晶体结构发生变化。

2. 晶体结构的变化铝合金的晶体结构与其性能密切相关。

在高温下,铝合金的晶体结构呈现出一定的塑性,但随着温度的降低,其晶体结构会逐渐变硬,直至变得脆性。

而高压气淬技术可以通过迅速冷却的方式,使铝合金的晶体结构得到重新排列,从而使其具有更好的强度和硬度。

3. 冷却速度的控制铝合金高压气淬炉的冷却速度是可以控制的。

在实际工艺中,需要根据不同的铝合金材料,选择不同的冷却速度,以达到最优的工艺效果。

如果冷却速度过快,可能会导致铝合金产生裂纹和变形,影响其使用寿命和安全性能。

4. 温度的控制铝合金高压气淬炉还需要对加热温度进行控制。

在工艺过程中,需要根据铝合金的材质和要求,选择合适的加热温度。

如果加热温度过高,可能会导致铝合金的晶体结构发生变化,从而影响其性能。

总之,铝合金高压气淬技术是一种非常重要的工艺方法,可以显著提高铝合金的强度和硬度,从而提高其使用寿命和安全性能。

在实际应用中,需要根据不同的铝合金材料和工艺要求,选择合适的工艺参数,以达到最优的工艺效果。

我们来了解一下淬火炉原理及它的结构

我们来了解一下淬火炉原理及它的结构淬火炉作为一种工业热处理设备,广泛应用于各种金属制品的淬火工艺中,是提高金属制品硬度和耐磨性的重要工具。

本文将会介绍淬火炉的基本原理和结构组成,帮助大家更好地理解淬火炉的工作过程。

淬火炉的原理淬火是指通过加热金属制品到一定温度后,迅速冷却金属,使金属内部结构改变,达到增强硬度、强度和耐磨性的目的。

淬火炉的原理就是通过将金属制品加热到一定温度后,通过快速冷却的方式使金属内部的组织结构发生变化,从而提高金属的硬度、强度和耐磨性。

淬火炉主要由燃烧器、炉膛、冷却系统等几个部分组成。

淬火炉主要分为火焰淬火炉和盐浴淬火炉两种类型。

火焰淬火炉主要是通过加热金属制品表面达到淬火的目的,通常是将燃料燃烧产生的火焰喷射到金属表面进行加热。

而盐浴淬火炉是通过将金属制品浸入高温溶解盐中,使金属表面迅速变热,然后再将金属制品迅速冷却至室温。

淬火炉的结构组成燃烧器燃烧器是淬火炉的重要组成部分,通过燃烧燃料(煤气、液化石油气、柴油等)产生的火焰,将金属表面加热至淬火温度。

燃烧器的设计和选择对淬火炉的加热效果有很大的影响。

炉膛炉膛是淬火炉中最重要的部分,也是淬火工艺中的“发动机”。

金属制品放置于炉膛内,通过炉膛内的加热和冷却介质来完成淬火工艺。

炉膛的设计和制作需要考虑到金属制品的尺寸、形状、重量等因素。

冷却系统冷却系统是淬火炉中必不可少的部分,它能够快速将金属制品从高温状态迅速冷却至室温,从而完成淬火工艺。

目前常用的冷却方法有水淬、油淬、盐浴淬等。

不同的淬火方法对金属制品的硬度和韧性等性能都有一定影响。

控制系统淬火炉的控制系统用来控制燃烧器和冷却系统的工作状态,保障淬火工艺的稳定进行。

通常控制系统包含温度、压力、电流等传感器,以及计算机控制系统、PLC等控制设备。

总结淬火炉作为一种工业热处理设备,广泛应用于各种金属制品的淬火工艺中,是提高金属制品硬度和耐磨性的重要工具。

本文介绍了淬火炉的基本原理和结构组成,能够帮助大家更好地理解淬火炉的工作过程,从而更好地应用淬火炉进行金属淬火工艺。

铝合金淬火炉介绍

铝合金淬火炉介绍

铝合金淬火炉是由加热炉罩和移动式底架组成的。

方形(或圆形)炉罩顶装有起重机,通过链条和挂钩可将料筐吊至炉膛。

炉罩由型钢支起,底部有气动(或电动)操作的炉门。

位于炉罩下方的底架可沿轨道移动、定位,底架上面载有淬火水槽和料筐。

生产时,将底架上的料筐移至炉罩正下方,打开炉门,放下链条及挂钩将料筐吊入炉膛,关闭炉门后进行加热。

淬火是地,先将底架上的水槽移至炉罩正下方,然后打开炉门,放下链条,将料筐(工件)淬入水中。

淬火炉淬火工艺及淬火炉结构说明

淬火炉淬火工艺及淬火炉结构说明淬火工艺及淬火炉结构大型立式淬火炉主要用于大型高强度铝合金模锻件的淬火处理。

大型航空航天铝合金构件经大型模锻水压机制备后,需要经过大型立式淬火炉进行淬火热处理才能获得较高的机械强度和优良的物理性能,淬火温度是大型航空航天构件热处理的关键工艺参数,因此大型立式淬火炉温度控制系统的控制目的就是在满足高精度高均匀性炉温控铡要求的前提下尽霹麓建提离生产效率,保证淬火工艺和技术指标的先进性,从而使得待热处理的模锻件获得良好的质量。

淬火炉淬火工艺铝合金经过热处理可以获得良好的机械性能,物理性能和抗腐蚀性能。

高强度的铝合金力学性能不仅与合金成分和内部晶粒织构有关,露且还与合理的热处理工艺和正确的热处理方法有关。

经热处理后,内部晶粒织构发生变化,铝合金力学性能可以提高。

铝合金热处理的目的主要是提高铝合金强度和硬度,消除模锻加工过程中所产生的内应力,使其获得均匀的成分、良好的晶粒织构和优良的性能淬火工艺加热一般包括升温、保温两个过程。

这两个过程互相衔接,不可间断。

升温是淬火工艺的必经步骤,升温速度的快慢是影响产量和能耗的直接因素,井温速度和超调量是一对相互矛盾的指标。

淬火炉升温速度过快,必然会导致超调量过大,从而可能引起待加热铝合金构件过烧报废,为企业带来巨大的经济损失;暑温速度过慢必然会降低产量,增加能耗,同样也影响企业的经济效益。

如何实现快升温低超调的因标是加热过程升温阶段待解决的主要问题。

铝合金构件在加热升温到工艺设定值时,需要保持工艺设定温度一段时间稳定使得合金中的强化相得到充分固溶,称为保温过程。

保温过程的重要指标就是使铝合金构件在淬火温度条件下均匀受热,即保持炉内温度控制精度和均匀性以满是锅合金构件均匀受热的需要1翻。

文章来源:井式电阻炉。

T6型铝合金固溶时效炉铝合金淬火炉结构简介铝合金快

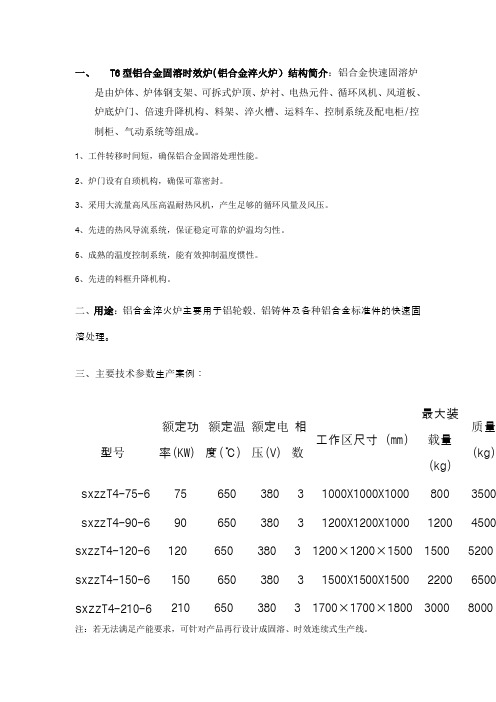

一、T6型铝合金固溶时效炉(铝合金淬火炉)结构简介:铝合金快速固溶炉是由炉体、炉体钢支架、可拆式炉顶、炉衬、电热元件、循环风机、风道板、炉底炉门、倍速升降机构、料架、淬火槽、运料车、控制系统及配电柜/控制柜、气动系统等组成。

1、工件转移时间短,确保铝合金固溶处理性能。

2、炉门设有自琐机构,确保可靠密封。

3、采用大流量高风压高温耐热风机,产生足够的循环风量及风压。

4、先进的热风导流系统,保证稳定可靠的炉温均匀性。

5、成熟的温度控制系统,能有效抑制温度惯性。

6、先进的料框升降机构。

二、用途:铝合金淬火炉主要用于铝轮毂、铝铸件及各种铝合金标准件的快速固溶处理。

三、主要技术参数生产案例:型号额定功率(KW)额定温度(℃)额定电压(V)相数工作区尺寸(mm)最大装载量(kg)质量(kg)sxzzT4-75-6 75 650 380 3 1000X1000X1000 800 3500 sxzzT4-90-6 90 650 380 3 1200X1200X1000 1200 4500 sxzzT4-120-6 120 650 380 3 1200×1200×1500 1500 5200 sxzzT4-150-6 150 650 380 3 1500X1500X1500 2200 6500 sxzz T4-210-6 210 650 380 3 1700×1700×1800 3000 8000 注:若无法满足产能要求,可针对产品再行设计成固溶、时效连续式生产线。

铝合金铸造成套及配套设备以下:Aluminum liquid degassing equipment 铝液除气设备Aluminum melting furnace 熔铝电炉Graphite crucible smelting furnace 石墨坩埚熔炼炉Aluminum alloy melting furnace 铝合金熔化炉Shoe model casting equipment 鞋模铸造设备Plaster mould sintering furncae 石膏模具烧结炉Melting and holding furnace 熔化保温炉Aluminum alloy solution treatment furnace 铝合金固溶处理炉Aluminum alloy quenching furnace 铝合金淬火炉Aluminum alloy ageing furnace 铝合金时效炉Aluminum alloy temper furnace 铝合金回火炉Sealed box-type tempering furnace 箱式回火炉Sealed box-type quenching furnace 箱式淬火炉Box-type resistance furnace 箱式电阻炉Bench machine type resistance furnace 台车式电阻炉。

铝合金固溶炉说明书

铝合金固溶炉说明书一、产品组成系统说明(一)、燃气式铝合金固溶炉用途:该电炉主要用于铝合金零件(淬火)固溶处理,其工作性质属于间歇加热使用。

(二)、电炉占用厂房空间及电力配置要求:燃气立式固溶炉空间:长16.0M(含水槽移出尺寸)×宽6.5M×高6.5M(地面标高)所用电力要求:≥45Kw(若水槽加热另+60KW)天然气供应:≥40M3/h(主管压力:≤0.1Mpa.DN50)(三)、主要技术参数:1、额定温度:650℃2、额定功率:105KW×4=420KW3、燃料气源:天然气(8400Kcal/M3)4、最大燃气消耗40M3/h5、平均燃气消耗25-30M3/h6,天然气烧咀: 4台高速直焰(105KW/台)7、空气助燃风机: 电机:2.2KW 风压:7Kpa 风量:500M3/h8、工艺温度:525- 545℃9、温度均匀性:±5℃10、温区:1区11、炉膛有效尺寸:长3400×宽2400×高1800mm12、料框尺寸:长3000×宽2000×高1500mm13、淬火转移时间:≤10S15、温控精度:±1℃16、温度记录方式:中长图记录仪17、燃气执行元件:电动执行器(4-20mA输出)18、炉型:立式炉19、炉内循环风机电机功率:11KWX2台( 1250r/min)风机风量: 35000M3/台20、提升电机功率:(双速电机4-8级) 11-7KW21、水槽加热功率:60KW22、水槽行走电机功率:7.5KW(7.5m/min)23、水槽搅拌电机功率: 5.5KWX2(950r/min)24、提升重量:~2.0T(≥200件)每炉处理量:工件尺寸:600X500X130mm,7.8Kg/件X200件/筐25、炉门运动气缸: DN200×2600S工作压力:0.4MPa (*压缩空气由用户配备)26、料筐数量:2件24、炉内耐热钢材料:4mm1Cr18Ni9Ti25、实炉升温时间:(室温--545℃)≤1.5h26、炉表温升: 室温+30℃27、淬火水温: ≤60℃(四)、电炉的结构特点及性能:(见该电炉的方案图)燃气式铝合金固溶炉主要由炉体(炉壳、炉衬)、炉门气动机构、燃气加热系统、炉气循环系统、淬火移动水槽、料盘淬火升降机构、燃烧及炉温控制系统等组成。

浅谈立式铝合金淬火炉设计[权威资料]

![浅谈立式铝合金淬火炉设计[权威资料]](https://img.taocdn.com/s3/m/62839039b5daa58da0116c175f0e7cd1842518e6.png)

浅谈立式铝合金淬火炉设计【摘要】本文通过对系统的组成、设计为角度,浅析了立式铝合金淬火炉各部分功能。

【关键词】立式铝合金淬火炉;系统组成;原理与设计0 引言立式铝合金淬火炉主要用于买方缓速器、变速器等铝合金铸件的T6热处理(固溶淬火+时效),处理后的铝合金铸件硬度均匀、变形量小。

电炉与控制柜配合使用,可自动控制及记录电炉的工作温度。

1 设备技术规格(1)炉型:立式(2)最高工作温度:650℃(3)使用温度范围:120℃~650℃(4)淬火水介质工作温度:60-90℃(5)炉温均匀性:±5℃(6)控温区数:单区控温(7)温度仪表系统精度:≤±1.0℃(8)淬火转移时间: <15 s(从炉门开启到铸件全部没入水中)(9)炉膛有效工作尺寸:2000×2000×1500mm(10)最大装炉量:≤1000kg (不含料框重量)(11)安装功率:~520 kW(12)加热功率:324 kW(13)空炉升温速度(20-535℃):≤90分钟,可控(14)水槽有效容积:10-12 m3(15)循环风机:22/28kW双速轴流风机(16)恢复时间:工件入炉后炉温恢复到工艺温度下限的时间:满载≤90分钟,空载≤60分钟(17)工作温度下外壁温度:温升≤35℃(18)水槽加热功率:130 kW(19)加热元件:一体式管状加热器(加热器材质:Cr20Ni80;套管材质:不锈钢SUS304)2 设备主要组成设备由炉体、底部炉门装置、料筐升降转移装置、顶装加热器、空气循环装置、淬火槽车及其驱动装置、料筐、设备检修平台及炉子控制系统组成。

2.1 炉体炉体起保温作用且支撑各部件,承受装载负荷,保证设备在高温下长时间连续工作。

外形为方形结构,由炉顶和四面炉墙组成。

外壳采用型钢与5mm厚钢板焊接而成的网状结构,内外两侧采用连续焊与断续焊相结合的方式,既保证炉子的密封性,又强化了整体强度,且外观平直、美观。

工业电炉--立式铝合金淬火炉

出售、安装、调试、维修立式铝合金淬火炉

设备用途:

立式铝合金淬火炉主要用于铝轮毂、铝铸件及各种铝合金标准件的快速固溶处理

结构简介:

该立式淬火炉它的结构具有热风循环通道和搅拌风机,使炉内热风在导流板的作用下

向循环,保温终了时炉内金属温差w 出C

淬火水槽置于加热炉正下方,从而缩短工件淬火转移时间,提高工件固溶质量

工件料架进出和炉门启闭均为电控,操作方便。

动作间均设有连锁装置,安全可靠

加热元件置于内炉壁,壁的内侧装有活络门板,它与内壁形成一个气流循环通道,顶

炉的部置有一个大风量的轴流式风扇和道流结构,构成热风循环系统

炉底门由四走轮和驱动机构组成一个启闭装置,炉底门与加热炉壳用砂封密封

工件料架进出炉膛靠升降装置实现。

它由炉内吊钩连接吊杆上通过向炉外的环形链和卷

扬机等组成

在地平面钢轨上置有一装料小车,可载料架进入装料和卸料

设备特点:

高架结构炉型、顶装式加热元件,安装、更换方便

强循环高压风机,风量大,效果显著,温差达出~5 C

淬火转移时间5~10s内可调,无明显的摆动与震动

PID调控炉温,上、下限报警,可进行计算机控制并具有联网功能

铝合金淬火炉。

铝合金淬火炉的产品参数和使用说明

铝合金淬火炉的产品参数和使用说明铝合金淬火炉是由加热炉罩和移动式底架组成的。

方形(或圆形)炉罩顶装有起重机,通过链条和挂钩可将料筐吊至炉膛。

炉罩由型钢支起,底部有气动(或电动)操作的炉门。

位于炉罩下方的底架可沿轨道移动、定位,底架上面载有淬火水槽和料筐等。

铝合金淬火炉适用于对大、中型铝合金产品零部件的固溶热处理及时效处理。

广泛用于冶金、玻璃、化工、机械、特种材料、宝石、磁性材料、建材、(塑胶、煤炭、食品、饲料、茶叶、橡胶灰分测试)(五金模具淬火、退火、回火、热处理之用)等领域。

产品参数:1、控制精度:±0.3℃%2、采用30段PID智能数显温度控制仪控温调节,双排数字显示、全新数码显示、智能控制技术,可减少视读和人为操作误差,大大提高工作效率、按键设定、超温报警、功能有PID自整定、用电功率任意可调、超温断电停止加热。

可设置程序升温和降温,控制电箱上装有工作指示灯,可显示电炉的工作情况和故障。

3、炉膛采用洁净高温耐火材料开模而成,保温性能好,抗热震,耐高温、耐急冷急热。

4、温度类别有:1000℃、1200℃设备结构:铝合金淬火炉是由炉体、炉体钢支架、可拆式炉顶、炉衬、电热元件、循环风机、导风板、炉底对开式炉门、双速升降机构、料架、淬火槽、运料车、控制系统及配电柜/控制柜、液压系统等组成。

炉体外壳框架采用型钢焊接成型,内壁采用耐热钢板,内衬采用优质全纤维结构,炉壳内表面贴附一层橡胶石棉板,起到隔热作用并保护炉壳表面不被腐蚀。

加热元件采用加热元件采用合金丝绕制成带状,套在绝缘瓷管上,通过不锈圆钢固定于炉壳上,这种结构电阻带悬挂在炉膛四周,有利与热量散发和流通。

热风循环装置由通风机装置和导风板组成,通风机装置安放在炉体顶部,风扇采用耐热钢制作成离心式风叶。

导风板采用耐热钢制成,通过若干个搁杆固定于炉膛内壁上,将电阻带包裹在里面,通过热风循环系统将电阻带散发的热量进行热循环,使炉内温度均匀。

淬火水池深度超过装料框1.5倍,可确保工件在淬火池得到淬火冷却,淬火水池内另采用电加热管进行加热。

铝合金淬火炉设计与应用

铝合金淬火炉设计与应用《£业炉,寄,淬,设经验t谎1993№3(总鞯59期)琦jo铝合金淬火炉设计与应用杨金华中国兵器主业第六设计研究院(邮编:石家庄050011)——I9,目前.在我国机械行业专门用于铝合金淬火的炉子还不太多,但是需要进行热处理的各种各样的铸锻铝合金工件却是大量的.由于铝合金具有不同于一般黑色金属的特性.如:对加热温度要求准确而且均匀.对需进行淬火处理的工件要求转移速度快.另外,由于铸锻铝台金的淬火温度与其熔点温度(658.c)很接近,故在加热过程中必须有可靠的控温手段,不能使被加热的工件出现过烧现象.因此.这就给铝合垒热处理炉提出了不同于一股热处理炉的某些特殊要求.首先.为保证炉温均匀,炉子上必须设循环风机,以强制炉内气流循环.,这里气流速度起着关键作用,气流速度大,对均匀炉温有利由于气流在沿炉子内壁流动过程中产生温降,故甩气流循环次数(指每秒钟气流在炉内循环周期数)来反映气流速度与炉温均匀性的关系更确切一些.气流循环次数愈多.炉温均匀废愈好.当然.在一定的循环次数下,气流瘟动路途愈长,气流鹫和气流速度也应愈大.一般情况下,对炉温均匀度要求在±3~5Pc的炉子,其循环次数为0.8~I为宜积炉温均匀度要求为士5~C的炉子,其循环次数在D.5~0.8较为合适..为确保炉温均匀,还应较合理地组织气流在炉瞠内的流动,因此,马弗装置是必不可少的.另外还应尽可能使炉子在高密闭状态下工作,尽可能减少炉件向周目盎闻散热.加热器的市置也应尽可能均匀配置.l984年.我院为莱厂引进国外的军品生产线设ff-_,一台铅合金淬火炉.按外方技术资料要求,该生产线制造的垒部复杂壳体和,8支架类零件,均采用美军标MIL—A一21I80,AL,Az56铸锻铝合金,并要求按美军拆MIL—H一6088E进行Ts(淬火加人工时效)热处理.r美军椿MIL—H一6088E中规定:当金属达到了规定的温度范围的最小值以后,具有温度控制的加热炉内,其加热介质和金属町温度之燕应控制在所规定温差士5.F(相当于士3.1C)以内,当被加热工件达到可淬火状态(固熔态>时,在10秒钟之内,炉门迅速打开并将工件全部淬入淬火介质中.为j睛足此类工件的工艺要求,设计时我们采取了以下4项措搐:1炉型设计成长方形,高架式,炉口朝下,淬火水槽正对炉口.在车间地平面以下,如图1.推料小车在设有导轨的地面上前后行走.正常工作时,将工件装入料筐,用小车推到炉口下方,用商根链条吊入炉瞠中间进行加热弼时将小车再移至装料筐的位置.平常不工作时,推料小车又重新推至炉口下方, 将水槽盖住2.炉体分成上下两部分,上半部足风机系统选用n为600毫米的轴流式耐热锕风机叶片.风量为15000米/时,风压为284.2 帕.气流循环次数为1.5次/秒.矾机系统单独成为一部分有3个优点:一是便于装,拆;二是便于调整风机轴对炉体的垂直度;三是当风机固高速旋转而产生震动时对炉体,特别是对加热的影响较小.下半部是马弗,加热器及炉衬.马弗采用4毫米厚的不锈钢板制成,在炉口处设4个支点将其托庄,全部重量直接蒋在炉子,F台t工业炉’经驻交流l993№3(总第69期)lr『’温度均匀一致.3.淬火机构.主要由炉盖窟闭机构和辩筐升降机构组成根据加热工艺要求,工件到温后,必须在l0秒钟内陵其全部入水,并且机构动作准晡,运行平稳无相互碰撞.固此.将炉盖设干炉体下方.采喟双速电饥带行星减速器来啮合扇形齿轮,通过一根长轴带动平面四连杆机构使炉盖完成启闭动作.炉盖打开时,使用高速度(小于或等于6秒),关闭时使用低速(约10秒).为使炉盖开启到位更精确,还设有行程控制器,起到了双保险作用料筐升降,采用双速电机带动钢丝绳卷扬机构连接两根链条,穿过炉顶进入炉内,将料筐吊住,使料筐在炉膛到淬火水槽之间平稳升降.淬火时用高速度(小于或等于6秒), k升耐用低速度.4.温度控制.炉内设一个控温热电偶和3个不同的测温热电偶炉温控制采用可控硅控温仪实现PID调节,其特点是,通过热电偶测量炉子的温度,经控温仪与设定温度值进行比较,计算出必要的修正量,调节供给炉丝的功率,将炉温偏差控制在最小范围内.3 个不同区的测温热电偶,自上而下监测各区间的炉温波动情况,并通过温度数码显示装置反映出来,使操作者可随时读出各医的炉温值.另外,为防止因炉温超过既定数值,使工件出现过热熔化,控温系统内还设有超温声光报警装置.其次,该炉还有一个特点,就是设置了手动和自动联锁控制系统,自动控制时,炉盖打开(此时加热器自动断电,风机停止),工件下降f此时炉盖不能关闭),当吊勾吊起工件缓慢上升到位,护盖在10秒钟内平稳关闭,风机启动,加热器通电(此时炉盖不能打开).当采用手动控制时,炉子各个部分均可单独动怍.,I987年3月,该炉安装调试完毕,工厂对原设计的几项主要技术性能进行了实测.(I)炉温均匀性原设计规定,在空炉状态下,设定考核温度为500.C,在炉瞠有效区间(750毫米×750 毫米×l000毫米)I,任何一点的温度与考核温度之差均不得大于土3~5~c.梭删时.采用9支ED型热电偈.分{;Ij放在一螳啊效区间内的9个点上(如图2所示).}I~8点纽29‘工业炉,经验交流1993N93(总第B9期)成长方体几何图形,这8支热电偶均插入炉膛马弗板内l20毫米处,其第9支设在长方体的中心位置,选定350.C,500.C,650.C分别为检测温度.每次检测,都是在炉温升到指定温后,再保温l小时才开始计量,其检测结果如表l所示.(2)对工件转移速度的考核原设计要求,当工件加热到预定温度后,炉盖在6秒钟以内平稳打开,工件在6秒钟之内迅速下降并全部进入淬火水槽.实测结果,炉盖开启时间为5秒钟,工件全部入水时间也是5秒钟.图2瞠育散生龃度捌点示意图表l炉膛备区段温度检测结果孓最高谴度最l匿温度盈差值.c其他各点设定温点爱媪度.c点爱撮度℃平均窳度℃35O9j3752I37l372.9so091517.52l513.54515,7650lJ661l656.54j659几年来,工厂利用此炉生产了大量的军,民用铝合金零件先后为机电部第十三研究所处理过通信卫星零件,为昆明298厂,山东5088厂处理过”地瞄镜身;为宝鸡708厂处理过航空机械零件.特别是为洛阳62l研究所处理导弹发射架零件.在此之前,该研究所处理这类零件都是到国外加工,现改在国内加工,不仅节约了大量外汇,而且也填补了国内一项空白l989年7月,该炉通过了部级鉴定验收,与会人员一致认为,该炉设计合理,结构新颖自动化程度高,安全可靠,热效率1I选60,噪声小,屠国内较先进的铝合金热处理设备.(上接22页)后,证明给水管,溢流管的”U形水封及水封本体内均已完全注满水,此时,可以关闭给水管,不必常流水.水封是否可靠,关键在于上述部位及放水管”U形水封里的水位是否正常.无论是停完煤气.还是送完煤气后,给水阗,溢流阀放水阀等有关阀门均应处于严密的关闭状态.为确保安全,最好在关键阀门上加锁或悬挂安全警示牌,无关人员不得随意开动.同时,要设必要的点检人员,随时点检, 以防意外事故发生.6,在全厂停机大中修时,为确保安全,最好停垒车间总管煤气.单炉检修,如检修面较大,时间较长,人员较多,较杂时,为确保安全,亦应在Dg700阀与水封间加堵盲扳.以防意外.。

台车炉井式炉箱式炉铝合金淬火炉——丹阳高皓

台车炉、井式炉、箱式炉、铝合金淬火炉——丹阳市高皓中温翻转式台车炉中温翻转式台车炉用途:合金钢加热快速淬火用。

温度:950?特点:1、从炉门开启--台车驶出至池边--台车倾斜、工件全部倾入淬火池的全过程时间大约在1分钟左右。

工件入淬火介质时间快,提高热处理工艺质量;2、中温翻转式台车炉加热温度采用PID过零触发可控硅、高精度智能表控温,控温精度高,温差波动?1?左右。

另用圆图自动记录仪记录温度和超温报警,双重控制,确保工件加热不超温;温度根据工艺自行设定;3、台车倾斜采用电动液压装置,台车倾斜平稳,不抖动,倾斜角度大于35?;4、台车倾斜、台车进出、炉门升降均为电动控制,且设有连锁保护装置,可防止因误操作而产生的故障和事故;5、中温翻转式台车炉无污染,环保效益好。

中温翻转式台车炉详情登录:台车炉(可倾式台车电阻炉)产品用途RT3系列翻转式台车式电阻炉是国家标准节能型周期式作业炉,超节能结构,节电30%。

台车采用防撞击密封砖,自动翻砖机构,自动密封台车和炉门,一体化连轨,不需基础安装,放在水平地面与基础垫铁或膨胀螺丝固定即可使用。

主要用于高铬、高锰钢铸件、球墨铸铁、轧辊、钢球、45钢、不锈钢等淬火、退火、时效以及各种机械零件热处理之用。

产品简介本系列电炉外壳有钢板和型钢焊接而成,炉体底部与台车轻轨连为一体,用户不需要基础安装,只须放于平整的水泥地面即可使用。

炉衬采用超轻质耐火砖作炉衬,相对传统砖式炉膛节能30%左右,采用优质长纤维刺毯、硅藻土砖、蛭石粉为保温材料,炉口采用重质防撞砖、台车面层重质高铝防压砖。

电炉炉体与台车之间采用迷宫式耐火材料砌筑外,还用通过自行动作的密封机构来减少电炉的热辐射及对流损失,并可改善炉温均匀性。

加热元件采用高温电阻合金丝绕制成螺旋状,分布在炉侧、炉门、后墙及安放台车搁丝砖上,并用国标插口砖固定,安全简洁。

台车上按装有耐压抗高温的铸钢炉底板,以承载工件之用。

为了防止工件加热后产生的氧化皮通过炉底板间的缝隙落入加热元件周围而造成加热元件损坏,因此炉底板与炉体接触处采用插入式接触。

铝合金高压气淬炉原理

铝合金高压气淬炉原理铝合金高压气淬炉是一种用于铝合金淬火处理的设备,它利用高压气体来冷却铝合金材料,从而达到改善其力学性能的目的。

本文将详细介绍铝合金高压气淬炉的原理、结构和应用。

一、铝合金高压气淬炉的原理铝合金高压气淬炉的原理基于两个主要因素:高压气体和快速冷却。

高压气体可以通过喷嘴喷射到加热的铝合金材料上,从而迅速冷却它们。

这种高压气体淬火的方法可以改善铝合金材料的力学性能,同时减少其变形和裂纹的风险。

在铝合金高压气淬炉中,高压气体通常是氮气或氦气。

这些气体可以在高压下达到非常低的温度,从而快速冷却加热的铝合金材料。

此外,由于淬火速度非常快,因此可以避免铝合金材料的过热和过烧。

二、铝合金高压气淬炉的结构铝合金高压气淬炉通常由以下几个部分组成:1. 加热炉:用于加热铝合金材料至所需温度。

2. 淬火室:用于淬火加热后的铝合金材料。

3. 气体供应系统:用于向淬火室中提供高压气体。

4. 控制系统:用于控制加热炉、淬火室和气体供应系统的操作。

在铝合金高压气淬炉中,加热炉通常采用电阻炉或气体炉。

加热炉可以根据铝合金材料的不同要求进行调节,以达到所需的温度。

淬火室则通常是一个密闭的容器,可以通过喷嘴向其内部喷射高压气体。

气体供应系统通常由氮气或氦气罐、压缩机、过滤器、调节器和喷嘴组成。

控制系统则负责控制整个铝合金高压气淬炉的操作,包括加热、冷却和气体供应等。

三、铝合金高压气淬炉的应用铝合金高压气淬炉广泛应用于铝合金制造业中,尤其是在航空、汽车和船舶制造等领域。

由于铝合金具有轻质、高强度和耐腐蚀等优良性能,因此被广泛应用于这些领域。

铝合金高压气淬炉可以有效地改善铝合金材料的力学性能,从而提高其使用寿命和安全性能。

此外,铝合金高压气淬炉还可以应用于其他材料的淬火处理,如钢铁、铜和镁等。

这些材料也可以通过高压气体淬火来改善其力学性能和耐热性能。

总之,铝合金高压气淬炉是一种重要的淬火处理设备,它可以通过高压气体淬火来改善铝合金材料的力学性能和耐热性能。

铝合金淬火炉特点

铝合金淬火炉特点

铝合金淬火炉是铝合金加工行业中使用最广泛的一种淬火设备,它可以提供高质量、高精度、高稳定性的淬火服务。

首先,铝合金淬火炉具有设计合理,节能高效的特点。

它具有良好的隔热性能,采用优质的热隔热材料,可以有效的把热量传导到工件表面,从而减少热能的损失,提高炉箱的热效率,同时降低热损失,节约能源,降低生产成本。

其次,铝合金淬火炉具有热效率高、热效率稳定性好的特点。

铝合金淬火炉采用了循环冷却系统,可以将热能均匀地传递给工件表面,避免温度不均匀,从而保证淬火效果,提高了热效率。

此外,铝合金淬火炉具有自动控制系统、安全可靠的特点。

炉内采用自动控制系统,可以根据不同的淬火工艺要求,实现温度自动控制,自动调节淬火时间,使淬火过程更加稳定可靠,可以有效防止热变形和热虚焊等问题。

最后,铝合金淬火炉具有质量可靠、维护方便的特点。

它采用高质量的内外壳材料,可以有效防止热损失,保持淬火效果,而且维护方便,只需要定期检查和更换热效率降低的部件就可以了。

总之,铝合金淬火炉是一种具有设计合理、节能高效、热效率高、热效率稳定性好、自动控制系统、安全可靠、质量可

靠、维护方便等优点的淬火设备,广泛应用于铝合金加工行业,受到广大客户的一致好评。

铝合金熔炼炉构造

铝合金熔炼炉构造铝合金熔炼炉是一种用于熔化铝合金的设备,其构造包括炉体、燃烧系统、冷却系统和控制系统等部分。

炉体是铝合金熔炼炉的主要构造部分,一般由耐火材料制成。

炉体可分为炉底、炉壁和炉顶三部分。

炉底通常采用耐火砖铺设,以抵抗高温和腐蚀。

炉壁是炉体的主要承重部分,通常由耐火材料和钢结构组成,以保证炉体的稳定性和耐久性。

炉顶通常由耐火材料制成,上部可设有炉口和喷嘴,用于投料和喷吹燃料。

燃烧系统是铝合金熔炼炉的核心组成部分,主要由燃烧器、燃气供应系统和燃烧控制系统组成。

燃烧器通常采用燃气和空气混合燃烧,通过喷嘴将燃气和空气混合后喷入炉腔进行燃烧。

燃气供应系统包括燃气管道、调压阀和流量计等设备,用于供应燃气给燃烧器。

燃烧控制系统用于控制燃气和空气的比例,以及控制燃烧过程的温度和压力等参数,以确保炉内的燃烧稳定和温度均匀。

冷却系统是铝合金熔炼炉的重要组成部分,用于保护炉体和控制炉内温度。

冷却系统通常包括水冷却器、水管和水泵等设备。

水冷却器安装在炉体的外部,通过水管与炉体内部连接,将冷却水循环流动,吸收炉体的热量,以保持炉体的稳定温度。

水冷却器的设计和选用要考虑到炉内的高温和腐蚀环境,以及冷却水的供应和排放等因素。

控制系统是铝合金熔炼炉的重要组成部分,用于监测和控制炉内的温度、压力和气体流量等参数。

控制系统通常包括传感器、仪表和自动控制设备等。

传感器用于感知炉内的温度、压力和气体流量等参数,并将其转化为电信号。

仪表用于显示和记录这些参数,并提供操作界面和报警功能。

自动控制设备根据传感器和仪表的信号,控制燃烧器、冷却系统和其他设备的运行状态,以实现炉内温度的控制和稳定。

在铝合金熔炼炉的运行过程中,需要注意以下几个方面。

首先,要控制好燃烧过程,确保燃气和空气的比例适当,燃烧稳定,避免产生过多的烟尘和有害气体。

其次,要控制好炉内的温度和压力,避免温度过高或压力过大造成炉体和设备的损坏。

此外,还要定期检查和维护炉体和设备,及时清理炉内的残渣和积灰,以保证炉体的正常运行和使用寿命。

一种立式铝合金淬火炉液压升降淬火机构[实用新型专利]

![一种立式铝合金淬火炉液压升降淬火机构[实用新型专利]](https://img.taocdn.com/s3/m/0fe82680a45177232e60a2a9.png)

专利名称:一种立式铝合金淬火炉液压升降淬火机构专利类型:实用新型专利

发明人:王腊庆

申请号:CN201821745188.2

申请日:20181029

公开号:CN209210873U

公开日:

20190806

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种立式铝合金淬火炉液压升降淬火机构,包括:板式链、油缸、炉体,所述油缸固定于所述炉体上,所述油缸顶端设有油缸头,所述油缸头设有动滑轮座,所述滑轮座固定于所述油缸头部的螺纹牙处,所述炉体顶端分别设有调节丝杆和转向滑轮,所述炉体内设有炉内吊杆,所述板式链一端固定所述调节丝杆,另一端连接所述动滑轮座,所述板式链通过所述转向滑轮与所述炉内吊杆连接,所述油缸设有油管,所述炉体底端设有液压站,所述油缸通过所述油管与所述液压站连接。

本实用新型使得淬火炉可以快速转移淬火,无极调速,载重重量可以增加,并根据载重量的大小选择对应的油缸,液压站,板式链的型号以及炉内吊杆的数量。

申请人:南京海诺炉业科技有限公司

地址:210000 江苏省南京市溧水区白马镇工业西路26号

国籍:CN

更多信息请下载全文后查看。

淬火炉炉体介绍rtf版

ቤተ መጻሕፍቲ ባይዱ

淬火炉炉体介绍

丹阳电炉专注客户的服务,力争在业内坐下一片成绩。 淬火炉常见妨碍紧张是加热体和砌体的局部补缀;盐浴炉常见妨碍是漏盐和电极腐化; 真空炉常见妨碍是加热体破坏和炉体走漏。针对常见妨碍征象和缘故原由,应过细砌筑炉 体时的要领、结会商选材。 1.团体筑炉 平凡热处理惩罚淬火炉团体筑炉时,砖砌炉的原砌搁加热体高铝搁砖尺寸处应留下插搁 砖的槽。一样平常的补缀紧张是换炉丝搁砖和炉丝。对盐浴炉妨碍――漏盐和电极腐化, 接纳浇筑法办理炉体漏盐;针对电动机易腐化,将炉体浇筑成两体,即电极单独浇筑成一 个阶梯形的块,电极腐化后,只拆除需变更电极部门。 2.砖砌炉要领 1)采取针对性补缀,过细较大砖砌炉的后墙、侧墙、炉门拱、炉膛拱顶等相互之间不要 相互咬合压去世,这样局部破坏时不用扒炉团体重砌,可对以上几部门单独补缀。 如炉子拱脚不肯定要支在侧墙上,可支在炉子两侧钢布局的拱脚梁上(见图1),使炉墙 不受拱顶的力,对炉墙和拱顶都有利益。但思量拱脚梁的受热膨胀,要留有清闲。砌拱顶 砖时,从两侧拱脚同时向中间对称砌筑。拱顶锁砖不得砍削,锁砖应精确地按拱顶的中间 线举行散布。 2)砌体要求错缝砌筑、泥浆饱满、横平竖直,砌体砌好以后不能有内外勾结气体。砌 砖必须跟着准线走,俗语“上跟线,下跟楞,左右相跟要对平”,不要“游顶走缝”。砌 在墙上的砖必须放平,且砖缝不能一边厚、一边薄孕育产生倾斜。半砖厚的墙完全用顺砖 砌筑;一砖厚的墙用顶顺砖砌筑;一砖半厚的墙用一列顶砌、一列顺砌的砖来砌筑;两砖 厚的墙接纳一层是由两列顺砖的砖和他们中间的一列顶砖,另一层由两列顶砖砌筑。在砌 的进程中,要每每查抄砌砖层的水平,全面查抄砌墙的垂直宁静整。 3)砖缝是砌体最单薄的地方,其位置应避开砌体的受力部位、隔热砖层和炉子骨架。 砖缝以耐火泥浆填满,干砌时以耐火粉料填满,使耐火砌体成为一个团体。膨胀缝不能意 会砌体,不能有冒火、漏气等征象,要上下左右错开留设。膨胀缝处塞耐火纤维、石棉制 品等,不要失入泥浆、碎砖等杂物。砌体内有金属构件时,要在金属构件和砌体之问留 出膨胀缝。 4)引出棒用耐火管必须对正炉壳上的孔,要是孔的中间高度不合错误,一样平常可适 量磨去支持炉丝搁砖的粘土砖下部。炉丝搁砖接纳高铝材质,高铝砖Fe2O3<1.5%。氧化 铁在450~550℃时,是促进氛围中一氧化碳析出碳黑应声的催化剂。碳黑沉积在砖中后使 其体积胀大,从而导致砌体的强度降落和早期破坏。 轻质耐火砖的利用温度要低于该砖烧结温度70~100℃,以免孕育产生大的重烧紧缩而 引起砖缝裂开和砖的破碎。对付炉底和拱基等蒙受较大负荷的部门,要用耐火粘土砖砌。 退火炉炉门口砖因工件出入易破坏,底层砖可用重质高铝砖。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

加热管进行加热。并通过测温仪表自动控制。水池有进水口,可冷却水温,池内设有循环 水泵进行热水喷射循环,使温度均匀。 炉口四周嵌有耐火纤维棉砂封刀,炉门关闭后与炉口的插刀贴紧,确保无热量散发。 加热元件采用带状电热元件,分别布置在炉膛两侧,材质为0Cr25AL5合金丝,使用寿命长 。 铝合金淬火炉各机械传动部分采用连锁控制,即炉门打开后自动切断通风机装置和加热件 电源。炉门关闭到位后,才能接通通风机装置和加热元件的电源,防止误操作而发生故障 和事故。系统具有声光报警功能。 温控系统采用PID过零触发可控硅,智能表控温。另采用上海大华仪表厂多点自动记录仪记 录温度和超温报警双重控制,确保工件不超温,该控温仪还设置了通讯口,可与中央控制 计算机通讯,工艺过程的温度控制数值、保温时间等参数由中央控制计算机统一编程、管 理。 铝合金淬火炉特点 (1)温度均匀度 实现用户要求的温度均匀度,是以循环风机、导风罩板、炉膛结构、电热功率的分配及电 热元件的布置、控制方式与过程、炉门结构等关联设计来保证。 (2)先进的机械系统 系统的先进性由设计、元器件选型及质量、加工制造质量来保证的。机械系统运行平稳、 可靠,设备处于低噪音、低振动工作状态。 (3)完善的控制系统 体现在100~650℃均可实现精确控温、系统稳定可靠、操作简便、避免人为误操作、功能 齐全等方面。 (4)淬火转移时间迅速、可调 炉底对开式炉门、倍速升降机构、先进的液压机械系统,使得淬火转移迅速、可靠,时间 可以根据用户工艺要求调整。

浙江万能达电炉有限公司

铝合金淬火炉机构说明 铝合金淬火炉是由加热炉罩和移动式底架组成的。方形(或圆形)炉罩顶装有起重机,通 过链条和挂钩可将料筐吊至炉膛。炉罩由型钢支起,底部有气动(或电动)操作的炉门。 位于炉罩下方的底架可沿轨道移动、定位,底架上面载有淬火水槽和料筐。生产时,将底 架上的料筐移至炉罩正下方,打开炉门,放下链条及挂钩 将料筐吊入炉膛,关闭炉门后进行加热。淬火是地,先将底架上的水槽移至炉罩正下方, 然后打开炉门,放下链条,将料筐(工件)淬入水中。 铝合金淬火炉适用于对大、中型铝合金产品零部件的固溶处理及时效处理。 主要技术参数 额定温度 650 ℃ 控温精度 ±1 ℃ 有效工作尺寸 由用户提供要求 淬火转移时间 8-12 秒(可调) 淬火槽容积 根据用户要求设计 淬火液温度 60~90 ℃ (可调) 设备结构 铝合金淬火炉是由炉体、炉体钢支架、可拆式炉顶、炉衬、电热元件、循环风机、导风板 、炉底对开式炉门、倍速升降机构、料架、淬火槽、运料车、控制系统及配电柜/控制柜、 液压系统等组成。 炉体外壳框架采用型钢焊接成型,内壁采用1Cr18Ni9Ti耐热钢板,内衬采用优质全纤维结 构,炉壳内表面贴附一层橡胶石棉板,起到隔热作用并保护炉壳表面不被腐蚀。 加热元件采用加热元件采用0Cr25AL5合金丝绕制成带状,套在绝缘瓷管上,通过不锈圆钢 固定于炉壳上,这种结构电阻带悬挂在炉膛四周,有利与热量散发和流通。 热风循环装置由通风机装置和导风板组成,通风机装置安放在炉体顶部,风扇采用1Cr18Ni 9Ti耐热钢制作成离心式风叶。导风板采用 1Cr18Ni9Ti耐热钢制成,通过若干个搁杆固定于炉膛内壁上,将电阻带包裹在里面,通过 热风循环系统将电阻带散发的热量进行热循环,使炉内温度均匀。通风装置按炉膛容积制 作,确保热风循环次数在40次/分钟以上。 底座架是供搁置炉件用的,采用型钢焊接而成。 炉门壳件采用钢材焊接成型,内衬采用优质全纤维结构。 炉门与炉体的密封采用硅酸铝耐火纤维材料。 电炉配有装两辆小车。 提升机构由卷扬机、装料框、提升铰链、滚动轮等组成。 卷扬机安装于底座架一侧,采用低速比减速器,且带有自锁装置,可确保装料框在任何位 置停留及减速运行,防止装料框下降时快速撞击淬火槽。 装料框根据用户要求,由型钢制作。 提升装置架采用钢缆牵引。 淬火水池深度超过装料框1.5倍,可确保工件在淬火池得到淬火冷却,淬火水池内另采用电