直流无刷电机本体设计要点

无刷直流电动机及驱动系统设计

无刷直流电动机及驱动系统设计无刷直流电动机是一种能够将电能转化为机械能的电机,它不仅具有高效率、高功率密度、大扭矩和高转速等优点,同时还能在宽范围内调整转速和控制扭矩。

因此,无刷直流电动机及其驱动系统设计成为了工业应用和个人消费电子产品中常见的一种电机类型。

无刷直流电动机驱动系统由电机本体、功率器件、传感器、微控制器和控制算法等组成。

首先,电机本体是电机的核心部分,包括转子、定子、磁铁和绕组等。

转子是电机的运动部分,由永磁体和轴承支撑。

定子是电机的静止部分,由铁芯和绕组组成。

磁铁是电机的永磁体,产生磁场以与永磁体上的磁场相互作用。

绕组是由导线绕制的线圈,通过流过电流产生磁场。

其次,功率器件是驱动系统的关键部分,用于将电能从电源转化为机械能。

一般采用MOSFET或IGBT等功率器件,以实现高速开关和较高电流能力。

它们能够承受高电压和大电流,并快速切换,使得电机能够根据控制信号调整转速和扭矩。

传感器是驱动系统中用于检测电机位置和转速的重要组成部分。

常见的传感器有霍尔传感器、反电动势传感器和编码器等。

霍尔传感器通过检测磁场强度变化来确定转子的位置,反电动势传感器通过测量绕组中电流变化产生的反电动势来确定电机的转速,编码器则能够提供更准确的位置和速度信息。

微控制器是驱动系统中负责控制电机运行的核心部件。

它包含了控制算法、控制逻辑和通信接口等功能,通过与传感器和功率器件进行交互来实现对电机转速、扭矩和方向的精确控制。

微控制器能够根据输入的控制信号,通过调节电流和电压来控制电机的运行状态。

最后,控制算法是驱动系统的重要组成部分,在实际应用中起到至关重要的作用。

常见的控制算法包括PID控制、电流环控制、速度环控制和位置环控制等。

PID控制通过调整比例、积分和微分控制器的系数来达到稳定控制的效果。

电流环控制通过直接或间接测量电机电流,以控制电机的转矩和速度。

速度环控制通过测量电机转速,并根据所需转速和实际转速之间的差异来调整控制信号。

无刷直流电动机设计说明

The design of D.C.Motor without coal brushless

ABSTRACT:Brushless DC motor is rapidly development new motor in the recently, and it widely used in industry、agriculture and in the army. The better governing speed characteristic is kept and the mechanical touch between brushes and commutator is removed as well in brushless DC Motors.

随着我国改革开放的深入,人民的生活水平日益提高,在家用轿车还没有普与的情况下,摩托车和燃油助动车得以广泛使用,这给我国城市的环境问题带来很大压力,例如在市,1995年中心城区机动车的一氧化碳、非甲烷有机物和氧化氮排污负荷分别占该区域相应的排放总量的76%、93%和44%;一些城市如、、、等,己相继出台政策法规,停止有限量核发摩托车和燃油助动车的牌照。因此,研制生产出一种无污染、低噪声的交通工具来替代摩托车和燃油助动车,已是时代的需要。电动自行车正是在这样的呼唤下,逐步走进人们的生活中。

因此,本课题主要任务是利用现代电力电子技术来解决无刷直流电机换向问题,从而解决电动自行车控制、驱动中不完善的地方。

本论文主要容包括:

l、介绍了无刷直流电动机的主体结构和具体工作原理,在给定的技术要求的基础上设计作了电机电磁设计,位置传感器选择,驱动系统设计用到了较先进的PWM控制等工作。

2、根据查阅的各种相关资料,对电动自行车的最新发展动向进行了简述,并在此基础上对电动自行车用电机的发展进行了展望和对燃油助动车相比较,它具有突出的优点:

BLDC电动机本体设计及控制原理(详细版)

故障代码 输出

CAP捕获位置信号

位置信号

某稀土永磁无刷直流电动机系统框图

2021/3/7

CHENLI

63

无刷直流电动机系统组成

1) 控制器

2021/3/7

CHENLI

64

无刷直流电动机控制器

控制器的组成

█ 开关主电路

█ 驱动电路

█ 控制电路

2021/3/7

CHENLI

65

无刷直流电动机控制器

1

█ 1955 年,美国 D. 哈利森等人首次 发明了应用晶体管代替机械换向器的无 刷直流电动机,但当时没有电机转子位 置检测器件,该电机没有起动能力。

2021/3/7

CHENLI

24

无刷直流电动机发展历史

█ 1962年,人们使用霍尔元件来检测 转子位置并控制绕组电流换相,无刷直 流电动机达到实用化,但受到晶体管容 量的限制,电机容量相对较小。

发展方向75无刷直流电动机系统组成2电机本体76无刷直流电动机电机本体电机本体构成永磁转子定子绕组77无刷直流电动机电机本体永磁转子78无刷直流电动机永磁转子径向式切向式永磁体充磁方向snnssssnn隔磁套nnsnnss隔磁间隙轴轴79无刷直流电动机永磁转子稀土磁钢主磁极实心转子铁心轴nsnssnns等厚磁极的转子结构80无刷直流电动机永磁转子切向无间隔等厚磁极的转子结构轴nsnssnns81无刷直流电动机永磁转子轴nsnsnnss等径磁极的转子结构82无刷直流电动机永磁转子???b??nsns?b00径向式切向式稀土永磁磁极永磁电机气隙磁密波形83无刷直流电动机空载磁场84无刷直流电动机空载磁场85无刷直流电动机空载磁场86无刷直流电动机空载磁场87无刷直流电动机空载磁场88无刷直流电动机空载磁场89无刷直流电动机空载磁场90无刷直流电动机永磁转子子六极永磁无刷直流电动空载磁场91增磁时的cppm无刷电机92无刷直流电动机永磁转子0bcff0ab123r1空载特性曲线2负载特性曲线3永磁体退磁曲线空载工作点负载工作点磁钢的空载和负载工作点93无刷直流电动机永磁转子磁钢的低温和高温工作点abrcff0ab123rcf1负载特性曲线2永磁体低温退磁曲线3永磁体高温退磁曲线低消耗温工作点高温工作点94定子绕组无刷直流电动机电机本体95无刷直流电动机绕组型式整数槽分布绕组q整数分数槽分布绕组q分数变压器式绕组螺线管式绕组96无刷直流电

BLDC电动机本体设计及控制原理(详细版)

BLDC电动机本体设计及控制原理(详细版)一、引言直流无刷电动机(Brushless DC Motor,BLDC)是近年来研究与应用领域日益扩大的电机类型。

它具有高效率、高转矩、低噪音、长使用寿命等优点,广泛应用于电动汽车、航空航天、家用电器、微型机器人等领域。

本文主要论述BLDC电动机本体设计及控制原理。

二、BLDC电动机结构及工作原理BLDC电动机主要由转子、定子、传感器、电路控制系统等部分组成。

1. 转子转子是BLDC电动机的核心部分,主要由磁铁和轴组成。

磁铁通常采用强磁性永磁体,由于磁阻较小、磁延迟性小,因此稳定性好,容易控制。

轴材料通常为钢铁材料,既满足强度要求,又具备较高的刚度。

转子采用永磁体的励磁方式,可以降低电机的故障率。

2. 定子定子是BLDC电动机的外部部分,主要由铁芯和绕组组成。

定子铁芯通常由硅钢片穿插叠压而成,目的是避免铁芯中涡流的损耗。

绕组则由若干个线圈组成,其数量与定子极数有关。

3. 传感器传感器主要包括霍尔元件和编码器。

霍尔元件主要用于检测转子磁极位置,编码器用于检测转子具体位置。

这些传感器输出的信号可以通过控制器计算得到电机的精确位置和转速。

4. 电路控制系统电路控制系统主要由驱动电路和控制器组成。

由于BLDC电机是三相交流电机,因此需要采用三相桥式电路进行驱动。

这种电路可以通过PWM技术实现精确的电机控制。

BLDC电动机的工作原理是依靠磁场作用产生电动力矩,具体而言,是依靠定子电流的旋转磁场作用与永磁体产生相互作用力而产生电动力矩的。

BLDC电机通过不断改变定子电流方向和大小来控制电机的转速和方向。

三、BLDC电动机控制原理1. 电机转速控制为了实现BLDC电动机的精确控制,需要对电机的转速进行控制。

一般采用PID控制算法对电机进行控制。

PID算法通过将实际转速与设定值进行比较,计算出误差,然后根据误差大小来调整控制电压的大小和方向。

这种方法可以有效地降低电机的振动和噪声,提高电机的精度和稳定性。

永磁直流无刷电机实用设计及应用技术

永磁直流无刷电机是一种高效、可靠且具有广泛应用的电机类型,其设计和应用技术涉及多个方面,包括结构设计、控制系统、功率电子器件等。

以下是关于永磁直流无刷电机实用设计及应用技术的一些重要内容:1. 结构设计:-定子结构设计:合理设计定子结构,包括定子槽形状、绕组布局等,以提高电机效率和性能。

-转子结构设计:优化转子磁路设计,选择合适的永磁材料和磁路形状,提高转子磁场密度和输出功率。

-轴承选型:选择适当的轴承类型和规格,保证电机运行平稳、低噪音。

2. 控制系统:-传感器选型:选择合适的位置传感器(如霍尔传感器)或传感器less 技术,实现电机位置检测和闭环控制。

-控制算法:设计高效的电机控制算法,如FOC(Field Oriented Control)或者DTC(Direct Torque Control),以实现精确控制和高效能耗。

- PWM技术:采用PWM技术控制功率电子开关器件,实现对电机相电流的精确控制,提高电机效率和响应速度。

3. 功率电子器件:- MOSFET或IGBT选择:根据电机功率大小和工作环境选择合适的功率MOSFET或IGBT器件,以确保电机的稳定性和可靠性。

-散热设计:合理设计散热系统,确保功率电子器件能够有效散热,避免过热损坏。

4. 应用技术:-电动汽车:永磁直流无刷电机在电动汽车中得到广泛应用,提供高效、节能的动力输出。

-家用电器:如空调、洗衣机等家用电器中也有广泛应用,提供高效、低噪音的驱动。

-工业领域:如风力发电机组、泵类设备等领域也有着重要的应用。

以上是关于永磁直流无刷电机实用设计及应用技术的简要介绍,这种电机技术在各个领域都有着重要的应用前景,不断推动着电机技术的发展和创新。

有槽无刷直流电动机设计流程要点

永磁体磁化方向厚度 H m

环形磁钢 切向冲磁式磁钢

永磁体内、外极弧系数

mi

me

永磁体外径 Dm Di1 2

永磁体内径 Dmi D m 2H m

转子轭外径 De2 Dmi

转子轭内径 Di 2

紧圈外经 D2

2.永磁材料的选取 (从数据库 )

材料名

剩磁 Br 20

矫顽力 H c20

永磁体材料密度 m

层数 (单层或双层 )C

电枢绕组总元件数 Wc CZ 2

实际总导体数 N 2mW a

计算绕组每元件匝数 Ws

实际每槽导体数 Ns=N/Z

N 2Wc

计算绕组端部长度 l b

Dav 1. 2

2p

( Di1 D1 ) )

1.2

2

2p

9

计算电枢绕组每匝平均长度 Lav 2( L lb )

实取电枢绕组每匝平均长度 L av

空载转子轭磁密 B j 2 2b j 2 L

电枢齿磁场强度(从数据库查表) 电枢轭磁场强度(从数据库查表) 转子轭磁场强度(从数据库查表)

7

气隙磁势 F 1.6 K B 106

齿磁势 Ft 2H t ht 转子轭部磁势 F j 2 H j 2 L j 2 定子轭部磁势 F j1 H j 1 L j1

dc

4

导线最大截面积 Scmax

2

d cmax 4

槽满率计算公式选择 按裸线圆线计算 按裸线方线计算 按漆包线最大外径圆线计算 按漆包线最大外径方线计算

槽满率

a. K s

N sScnbr SS

b. K s

4N sScnbr SS

c. K s

N sSc max nbr SS

无刷直流电机设计与性能分析

无刷直流电机设计与性能分析随着电动汽车的普及和工业自动化的发展,无刷直流电机作为一种高效、精准、可控性强的电机,越来越受到工程师和研究人员的关注。

本文将探讨无刷直流电机的设计原理、性能分析以及相关应用。

一、无刷直流电机的设计原理无刷直流电机是一种利用反电动势将电能转化为机械能的装置。

与传统的直流电机相比,无刷直流电机不需要传统的碳刷和电刷组,可以减少能耗和机械磨损。

其主要部件包括定子、转子和电子调速器。

定子是无刷直流电机的固定部分,由若干个电磁铁组成。

转子则由磁铁和导电线圈构成。

电子调速器是控制整个电机的核心部件,负责接收和处理信号,并驱动转子旋转。

在无刷直流电机的工作过程中,电流通过定子的电磁铁,产生磁场。

电子调速器根据传感器返回的信号,控制定子电磁铁的通电状态,从而产生电磁力。

这个电磁力作用在转子的磁铁上,使转子旋转。

转子的旋转又会产生反电动势,通过电子调速器的处理,控制整个系统的转速和转向。

二、无刷直流电机的性能分析无刷直流电机的性能主要包括转速、转矩和效率。

1. 转速:无刷直流电机的转速取决于电子调速器的驱动信号和负载情况。

通常情况下,当负载较小时,转速较高。

而随着负载的增加,转速会逐渐降低。

2. 转矩:转矩是电机转动时产生的力矩。

无刷直流电机的输出转矩与电流成正比。

当电流增大时,输出转矩也会随之增大。

同时,转矩还受到电机的结构设计和磁铁材料的影响。

3. 效率:无刷直流电机的效率通常指电机的转动效率,即将输入的电能转化为机械功的比例。

高效率的无刷直流电机可以减少能源消耗和热量产生。

三、无刷直流电机的应用无刷直流电机在许多领域具有广泛的应用。

以下是几个典型的应用案例:1. 电动汽车:无刷直流电机作为电动汽车的动力源,具有高效率、低噪音和快速响应的特点。

它可以驱动汽车前进、制动和转向,成为电动汽车领域的关键技术。

2. 工业自动化:无刷直流电机作为工业自动化装置的驱动装置,广泛应用于机器人、传送带、工业机床等设备中。

无刷直流电动机的设计

无刷直流电动机的设计无刷直流电动机(BLDC)是一种基于电子换向器和磁传感器的新型电机,具有高效率、高功率密度、高可靠性、无摩擦等优点,广泛应用于工业、农业、家电和汽车等领域。

本文将介绍无刷直流电动机的设计原理、设计流程和一些关键技术。

一、设计原理无刷直流电动机的工作原理是利用永磁体和电流产生的磁场相互作用,从而产生转矩。

它的转子由一个或多个永磁体组成,通过电流换向器控制电流的方向,从而实现转子的旋转。

无刷直流电动机通常采用三相设计,每相之间的换向角为120度。

二、设计流程1.确定电机的额定功率和转速。

根据设计要求,确定电机的额定功率和转速。

这些参数将决定电机的尺寸、材料和冷却方式等。

2.选择永磁材料和磁路设计。

根据电机的运行环境和功率需求,选择合适的永磁材料。

同时,设计磁路以确保磁通密度的均匀分布和最小的磁路损耗。

3.设计定子绕组和绝缘系统。

根据电机的功率和电压要求,设计定子绕组。

同时,设计合适的绝缘系统以确保电机的安全性和可靠性。

4.确定电流换向器的拓扑和控制策略。

选择合适的电流换向器拓扑(如半桥、全桥等)以及控制策略(如PWM控制、电流环控制等),以实现电机的换向操作。

5.进行磁场分析和电磁设计。

通过磁场分析软件,进行电磁设计。

通过磁场分析,可以得到电机的特性曲线、转矩和功率密度等指标。

6.进行结构设计和热分析。

根据电机的尺寸和电机的工作环境,进行结构设计和热分析。

结构设计要考虑机械强度、制造成本等因素,热分析要考虑散热方式和绝缘系统。

7.制造和测试。

根据设计图纸进行电机的制造。

制造完成后,进行测试,通过测试结果对电机的设计进行修正和优化。

三、关键技术1.电磁设计技术。

电磁设计是无刷直流电动机设计的核心技术,它涉及到永磁体选材、磁路参数计算、磁场分析等方面。

2.电流换向器设计技术。

电流换向器是控制无刷直流电动机运行的关键部件,它的设计直接影响到电机的性能。

目前常用的换向器有半桥、全桥等拓扑,选择合适的拓扑和控制策略对电机的效率和稳定性有重要影响。

无刷直流电动机设计

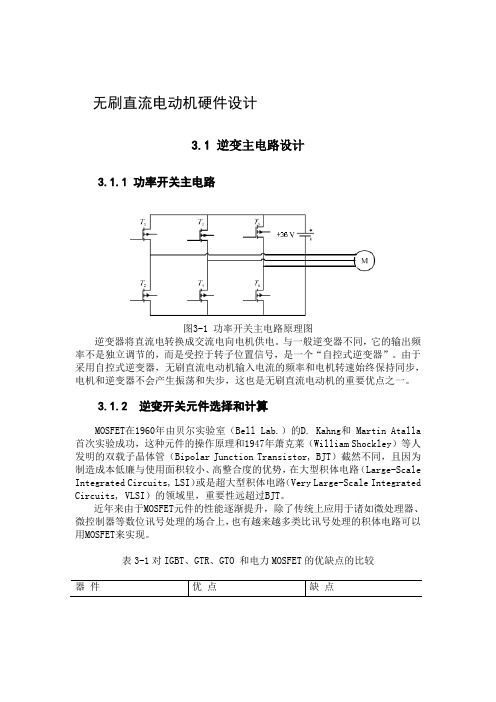

无刷直流电动机硬件设计3.1 逆变主电路设计3.1.1 功率开关主电路图3-1 功率开关主电路原理图逆变器将直流电转换成交流电向电机供电。

与一般逆变器不同,它的输出频率不是独立调节的,而是受控于转子位置信号,是一个“自控式逆变器”。

由于采用自控式逆变器,无刷直流电动机输入电流的频率和电机转速始终保持同步,电机和逆变器不会产生振荡和失步,这也是无刷直流电动机的重要优点之一。

3.1.2 逆变开关元件选择和计算MOSFET在1960年由贝尔实验室(Bell Lab.)的D. Kahng和 Martin Atalla 首次实验成功,这种元件的操作原理和1947年萧克莱(William Shockley)等人发明的双载子晶体管(Bipolar Junction Transistor, BJT)截然不同,且因为制造成本低廉与使用面积较小、高整合度的优势,在大型积体电路(Large-Scale Integrated Circuits, LSI)或是超大型积体电路(Very Large-Scale Integrated Circuits, VLSI)的领域里,重要性远超过BJT。

近年来由于MOSFET元件的性能逐渐提升,除了传统上应用于诸如微处理器、微控制器等数位讯号处理的场合上,也有越来越多类比讯号处理的积体电路可以用MOSFET来实现。

表3-1对IGBT、GTR、GTO 和电力MOSFET的优缺点的比较器件优点缺点IGBT 开关速度高,开关损耗小,具有耐脉冲电流冲击的能力,通态压降较低,输入阻抗高,为电压驱动,驱动功率小开关速度低于电力MOSFET,电压,电流容量不及GTOGTR 耐压高,电流大,开关特性好,通流能力强,饱和压降低 开关速度低,为电流驱动,所需驱动功率大,驱动电路复杂,存在二次击穿问题GTO电压、电流容量大,适用于大功率场合,具有电导调制效应,其通流能力很强 电流关断增益很小,关断时门极负脉冲电流大,开关速度低,驱动功率大,驱动电路复杂,开关频率低电 力 MOSFET 开关速度快,输入阻抗高,热稳定性好,所需驱动功率小且驱动电路简单,工作频率高,不存在二次击穿问题电流容量小,耐压低,一般只适用于功率不超过10kW 的电力电子装置通过上述的比较,我选择MOSFET 。

无刷直流电机设计参数

无刷直流电机设计参数英文回答:Brushless DC motors are widely used in various applications due to their high efficiency, compact size, and low maintenance requirements. Designing a brushless DC motor involves determining several key parameters, including the motor type, voltage rating, current rating, speed, torque, and power rating.Firstly, the motor type needs to be selected based on the specific application requirements. There are several types of brushless DC motors available, such as outrunner, inrunner, and axial flux motors. Each type has its own advantages and disadvantages, so the selection should be based on factors like size, weight, and efficiency.Next, the voltage rating of the motor needs to be determined. This depends on the power supply available and the desired speed and torque requirements. Higher voltageratings generally result in higher speeds and torques, but it is important to ensure that the power supply can handle the selected voltage.The current rating of the motor is another important parameter to consider. It is determined by the maximum current that the motor can handle without overheating. This value is typically specified by the motor manufacturer and should be chosen to match the power supply and the load requirements.The speed and torque requirements of the motor are crucial for the design process. The speed is usually specified in revolutions per minute (RPM), while the torque is specified in Newton-meters (Nm). These values depend on the specific application and can be calculated based on factors like load requirements, gear ratios, and desired acceleration.Lastly, the power rating of the motor needs to be determined. This is the maximum power that the motor can deliver and is calculated by multiplying the torque andspeed values. It is important to ensure that the power rating is sufficient for the application to avoid overloading the motor.In conclusion, designing a brushless DC motor involves selecting the motor type, determining the voltage and current ratings, specifying the speed and torque requirements, and calculating the power rating. These parameters are crucial for ensuring that the motor meets the specific application requirements and operates efficiently.中文回答:无刷直流电机由于其高效率、紧凑尺寸和低维护要求,在各种应用中被广泛使用。

无刷直流永磁电动机的原理和设计

无刷直流永磁电动机的原理和设计无刷直流永磁电动机是一种将电能转化为机械能的装置,它采用了无刷技术和永磁材料,具有高效率、高功率密度和可靠性高等优点。

本文将详细介绍无刷直流永磁电动机的工作原理和设计要点。

无刷直流永磁电动机的工作原理主要包括电磁场产生、电流调节和转矩产生三个方面。

首先,通过电流调节器向无刷直流永磁电动机的定子绕组输入电流,产生定子磁场。

接着,通过永磁体在转子上产生磁场,与定子磁场相互作用,产生转子磁场。

最后,通过转子磁场和定子绕组之间的相互作用,产生电磁转矩,驱动转子旋转。

设计无刷直流永磁电动机时,需要考虑多个因素。

首先是功率需求,根据所需的功率大小选择合适的电机型号和规格。

其次是电压和电流需求,根据电源的电压和电流限制选择合适的电机参数。

还需要考虑转速范围和转矩要求,根据具体应用场景确定电机的转速和转矩特性。

此外,还需要考虑电机的体积、重量和成本等因素。

在无刷直流永磁电动机的设计中,关键的技术是永磁材料的选择和磁路设计。

永磁材料的选择要考虑其磁能积、矫顽力、矫顽力系数等参数,以及温度稳定性和成本等因素。

磁路设计要保证磁场的均匀性和稳定性,提高电机的效率和输出功率。

无刷直流永磁电动机还需要配备电流调节器和位置传感器等辅助设备。

电流调节器可以实现对电机电流的精确控制,保证电机的稳定运行。

位置传感器可以实时监测电机转子的位置和转速,提供给电流调节器进行反馈控制。

无刷直流永磁电动机具有多种应用领域。

在工业领域,它广泛应用于机床、印刷设备、纺织设备等需要精确控制的设备中。

在交通领域,它被用作电动汽车的驱动系统,具有高效率和长续航里程的优势。

在家电领域,它被应用于洗衣机、冰箱等家电产品中,提供高效、静音的驱动能力。

无刷直流永磁电动机是一种高效、高功率密度和可靠性高的电机,具有广泛的应用前景。

在设计无刷直流永磁电动机时,需要考虑功率需求、电压和电流需求、转速范围和转矩要求等因素。

通过合理选择永磁材料和进行优化的磁路设计,可以提高电机的效率和输出功率。

直流无刷电机本体设计要点

电机与拖动基础课程设计报告设计题目:学号:指导教师:信息与电气工程学院二零一六年七月直流无刷电机本体设计1. 设计任务(1) 额定功率80N P W = (2) 额定电压310N U V ≤(3) 电动机运行时额定转速1000/min N n r = (4) 发电机运行时空载转速max 6000/minn r = (5) 最大允许过载倍数 2.5λ=(6) 耐冲击能力21500/m a m s =(7) 机壳外径42D mm ≤设计内容:1. 根据给定的技术指标,计算电机基本尺寸,包括:定子铁心外径、定子铁心内径、铁心长度等。

2. 磁路计算,包括极对选择、磁钢选型、磁钢厚度、气隙长度等方面计算。

3. 定子绕组计算,包括定子绕组形式、定子槽数、绕组节距等计算。

2. 理论与计算过程2.1 直流无刷电机的基本组成环节直流无刷电动机的结构原理如图2-1-1所示。

它主要由电机本体、位置传感器和电子开关线路三部分组成。

电机本体在结构上与永磁同步电动机相似,但没有笼型绕组和其他起动装置。

其定子绕组一般制成多相(三相、四相、五相不等),转子由永久磁钢按一定极对数(2p=2,4,……)组成。

图中的电机本体为三相电机。

三相定子绕组分别与电子开关线路中相应的功率开关器件连接,位置传感器的跟踪转子与电动机转轴相连接。

当定子绕组的某一相通电时,该电流与转子永久磁钢的磁极所产生的磁场相互作用而产生转矩,驱动转子旋转,再由位置传感器将转子磁钢位置变换成电信号,去控制电子开关线路,从而使定子各相绕组按一定次序导通,定子相电流随转子位置的变化而按一定的次序换相。

由于电子开关线路的导通次序是与转子转角同步的,因而起到了机械换向器的换向作用。

因此,所谓直流无刷电机,就其基本结构而言,可以认为是一台由电子开关线路、永磁式同步电机以及位置传感器三者组成的“电动机系统”。

其原理框图如图2-1-2所示。

图2-1-1 直流电动机的工作原理图图2-1-2 直流无刷电机的原理框图 电机转子的永久磁钢与永磁有刷电机中所使用的永久磁钢的作用相似,均是在电机的气隙中建立足够的磁场,其不同之处在于直流无刷电机中永久磁钢装在转子上,而直流有刷电机的磁钢装在定子上,图2-1-3示出了典型直流无刷电机本体基本结构图。

无刷直流电机设计

2.1.1

永磁无刷直流电动机最初的设计思想来自普通的有刷直流电动机,只不过将直流电动机的定、转子位置进行了互换,其转子为永磁结构,产生气隙磁通;定子为电枢,有多相对称绕组。原直流电动机的电刷和机械换向器被逆变器和转子位置检测器所代替。所以永磁无刷直流电动机的电机本体实际上是一种永磁同步电机。

1.3 无刷直流电动机的发展历程

1831年,法拉第发现了电磁感应现象,奠定了现代电机的基本理论基础。从19世纪40年代研制成功第一台直流电机,经过大约17年的时间,直流电机技术才趋于成熟。随着应用领域的扩大,对直流电机的要求也就越来越高,有接触的机械换向装置限制了有刷直流电机在许多场合中的应用。为了取代有刷直流电机的电刷-换向器结构的机械接触装置,人们曾对此作过长期的探索。1915年,美国人Langnall发明了带控制栅极的汞弧整流器,制成了由直流变交流的逆变装置。20世纪30年代,有人提出用离子装置实现电机的定子绕组按转子位置换接的所谓换向器电机,但此种电机由于可靠性差、效率低、整个装置笨重又复杂而无实用价值。

2.1.4

控制器是永磁无刷直流电动机正常运行并实现各种伺服功能的指挥中心,它主要完成以下功能:

(1)对转子位置检测器输出的信号、PWM调制信号以及其他控制信号进行逻辑综合,为驱动电路提供开关信号,实现电机的正常运行。

(2)对电机进行闭环调节,使系统具有较好的动静态性能。

(3)实现短路、过流、过电压和欠电压等故障保护功能。

永磁无刷直流电动机(Brushless DC Motor, BLDC)是一种典型的机电一体化产品,它是由电动机本体、逆变器、位置检测器和控制器组成的自同步电动机系统,其结构原理图如图2.1所示。位置检测器检测转子位置信号,控制器对转子位置信号进行逻辑处理并产生相应的开关信号,开关信号以一定的顺序触发逆变器中的功率开关器件,将电源功率以一定的逻辑关系分配给定子各相绕组,使电动机产生持续不断的转矩。

永磁直流无刷电机实用设计及应用技术

永磁直流无刷电机实用设计及应用技术永磁直流无刷电机是一种常见的电机类型,它具有高效率、高功率密度和高可靠性等优点,因此在各种应用中得到广泛使用。

以下是关于永磁直流无刷电机实用设计及应用技术的一些要点:1.电机参数设计:在实用设计中,需要确定电机的各项参数,如功率、电压、转速、扭矩和效率等。

这些参数应根据具体应用需求和设计限制进行选择和调整。

同时,要合理选择电机类型和规格,以满足应用要求。

2.磁体设计:永磁直流无刷电机的核心部分是磁体,它产生磁场以驱动电机运转。

磁体设计的目标是实现高磁能积、高磁矩和稳定性。

在设计过程中,需要考虑磁体的材料选择、形状设计和磁场分布等因素。

3.控制系统设计:永磁直流无刷电机的控制系统通常采用电子调速技术,以实现电机的精确控制和调速。

一般会采用传感器反馈以获取电机状态信息,并通过电机驱动器对电流和电压进行控制。

控制系统的设计要考虑到电机的负载特性、运行要求和实时调速性能。

4.效率和热管理:永磁直流无刷电机在运行中会产生热量,需要有效管理和散热。

为了保持高效率和稳定性,应设计合理的散热系统和温度控制措施,以防止电机过热和损坏。

5.应用特定需求:永磁直流无刷电机的应用广泛,可以应用于电动车辆、工业自动化、医疗设备、家用电器等领域。

在实际应用中,要充分考虑特定需求和环境条件,对电机进行相应的设计和优化。

总体而言,永磁直流无刷电机的实用设计和应用技术涉及多个方面,包括电机参数设计、磁体设计、控制系统设计、热管理和特定应用需求。

合理的设计和应用技术可以充分发挥永磁直流无刷电机的性能,提高效率和可靠性,满足不同领域的需求。

在设计和应用过程中,需要综合考虑各种因素,并与专业技术人员进行合作和沟通,确保电机的良好运行和性能表现。

永磁无刷直流电机的设计与电磁分析

永磁无刷直流电机的设计与电磁分析1.确定电机的功率需求:根据应用场景和使用要求,确定电机所需的功率大小。

功率通常由电机的输出扭矩和转速来决定。

2.选择永磁体:根据电机的功率需求选择适当的永磁体。

永磁体的质量和磁场强度会直接影响电机的性能。

3.确定电机的结构参数:根据电机的功率和永磁体的特性,确定电机的尺寸和结构参数。

包括定子绕组的匝数、绕组的截面积、铁芯厚度等。

4.确定永磁体的磁路:根据电机的结构参数和永磁体的特性,设计电机的磁路。

通过优化磁路结构,提高电机的磁场分布和效率。

5.优化电机的绕组设计:根据电机的功率需求和电流大小,优化电机的绕组设计。

绕组的材料和截面积决定了电机的耐受能力和效率。

电磁分析是永磁无刷直流电机设计中的重要环节,主要包括电机的磁场分布和效率分析。

电磁分析主要通过有限元建模和仿真分析来实现。

1.有限元建模:将电机的结构参数、永磁体的特性和绕组的设计转化为电机的几何模型。

通过建立几何模型,将电机分为不同的区域和网格,计算每个区域的磁场分布和电磁力。

2.磁场分布分析:根据几何模型和边界条件,计算电机中各个区域的磁场分布。

通过计算磁场分布,可以了解电机的磁场强度、磁通分布和磁能分布等。

3.效率分析:根据磁场分布和绕组参数,计算电机的电磁力、电流和功率损耗等。

通过计算效率分布,可以评估电机的性能和工作效率。

4.仿真分析:通过仿真模拟,模拟电机的动态性能和控制特性。

可以评估电机的加速度、动态响应和调速范围等。

以上是永磁无刷直流电机设计与电磁分析的基本内容,通过合理的设计与分析,可以提高电机的工作效率和性能。

同时,还可以优化电机的结构和材料,减轻电机的重量和体积,提高电机的功率密度和综合性能。

永磁无刷直流电机的设计

永磁无刷直流电机的设计摘要:永磁无刷直流电机是一种新型电机,其特点是不需要传统的机械电刷,因此在家用电器等领域得到广泛运用。

其简单结构、高可靠性和高效率使其备受青睐。

关键词:永磁无刷直流电机;设计虽然其工作原理与传统的电磁式直流电机相似,但借助高性能的永磁材料和电子控制技术,这种电机在单位体积内能提供较高的转矩,同时转矩惯性比较小,启动时的转矩也很大,此外,其调速特性也相当优越。

因此,在家用电器领域,永磁无刷直流电机得以广泛应用。

1.永磁无刷直流电机的主要特点和应用1.1永磁无刷直流电机的主要特点(1) 由于无电火花和磨损问题,永磁无刷直流电机拥有卓越的工作寿命和高度可靠性。

(2) 其低转动惯量和高转矩惯量比使其具有出色的响应速度。

(3) 通过永磁体产生的气隙磁场,使得电机的效率和功率因数保持在高水平,且发热主要分布在定子上,便于热量散发。

(4) 虽然与有刷直流电机相比略微成本较高,但与异步电机相比,其控制性能卓越。

1.2永磁无刷直流电机的主要应用目前,不断扩大的市场需求迅速推动了永磁无刷直流电机的蓬勃发展。

自上世纪90年代起,随着科技的不断进步,永磁材料的性能得到了显著提升。

尤其以钕铁硼等第三代永磁材料为代表,不仅在耐腐蚀性方面有了巨大突破,其在高温环境下的稳定性也得到了显著提升,同时生产成本也在逐步降低。

许多高校和制造单位都在永磁无刷直流电机的研发中投入了大量资源,为其发展注入了新的活力。

永磁无刷直流电机的功率范围广泛,从毫瓦级到数十千瓦级不等,为用户提供了多样的选择。

2.无刷直流电机的结构及工作原理2.1无刷直流电机的基本结构无刷直流电机的基本组成结构包括电机本体、转子位置传感器和电子换相电路,具体如图2.1所示。

图2.1永磁无刷直流电机系统的组成结构示意图无刷直流电机的结构类似于永磁同步电机,其核心部分是电机本体,是实现机电能量转换的核心。

因此,其设计在确保整个系统可靠运行方面具有关键性作用。

无刷直流电机实体设计.概要

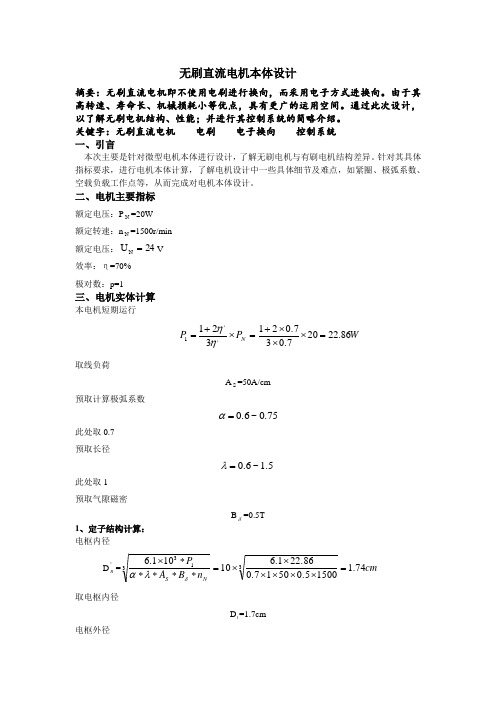

无刷直流电机本体设计摘要:无刷直流电机即不使用电刷进行换向,而采用电子方式进换向。

由于其高转速、寿命长、机械损耗小等优点,具有更广的运用空间。

通过此次设计,以了解无刷电机结构、性能;并进行其控制系统的简略介绍。

关键字:无刷直流电机 电刷 电子换向 控制系统 一、引言本次主要是针对微型电机本体进行设计,了解无刷电机与有刷电机结构差异。

针对其具体指标要求,进行电机本体计算,了解电机设计中一些具体细节及难点,如紧圈、极弧系数、空载负载工作点等,从而完成对电机本体设计。

二、电机主要指标额定电压:P N =20W 额定转速:n N =1500r/min 额定电压:24U N =V 效率:η=70% 极对数:p=1三、电机实体计算本电机短期运行=⨯+=N P P ,,ηη3211W 86.22200.730.721=⨯⨯⨯+ 取线负荷A S =50A/cm预取计算极弧系数0.75~0.6=α此处取0.7 预取长径1.5~0.6=λ此处取1 预取气隙磁密B δ=0.5T1、定子结构计算:电枢内径D 'n=cm n B A P N S 74.115000.55010.722.861.610101.63313=⨯⨯⨯⨯⨯⨯=*****⨯δλα取电枢内径D n =1.7cm电枢外径D w =3.3cm极对数p=1电枢铁芯长L= D n λ∙=1.7cm极距πτ=D n /2p=2.67cm定子齿数Z=12 齿距t 1=n D π/12=0.445cm定子槽型:开口梯形槽槽口宽01b =0.1 cm槽口深01h =0.1cm槽肩宽1x b =0.2cm槽肩深1x h =0.05 cm槽底宽1d b =0.4cm槽身深1s h =0.3cm槽面积101111122x x s x d s h bb h b b S ⨯++⨯+==0.0975cm 2 电枢轭高h j =0.35cm齿高h=01h +1x h +1s h =0.45cm平均齿宽R 1=D n /2+h 01+h 1x +h 1s =1.3cm10122/x n h h D R ++==1cm)]2arcsin(sin[21111R bZ R b d t -=π=1.53cm)]2arcsin(sin[22122R b ZR b x t -=π=1.55cm3121t t t t b b b b -+==1.54cm 单边气隙取δ=0.02cm气隙系数201011011)5()5(b b t b t K -++=δδδ=0.9电枢铁芯沿轭部磁路长j L =(1-/2α)Ph j 2D n π∙-∙)(=1.38cm电枢冲片选材 DW330-0.35 电枢冲片叠片系数K Fe =0.95电枢冲片密度317.60cm g ⋅=ρ电枢冲片比损耗S P (10/50)=2.50W/Kg2、转子结构计算: 磁钢外径cm D n m 66.12D 1=-=δ磁钢厚度 cm H m 0.1= 磁钢内径m m m H D D 212-==1.46cm紧圈外径cm D 66.1=φ转子轭高h cm i 1.0=转子轭外径cm D m i 46.1D 21==转子轭内径cm i 26.1D 2=转子磁轭沿磁路方向长度磁钢磁化方向截面积2132.14cm pD L S m m =∙∙∙=τα磁钢材料XGS165/80最大剩磁积范围(max BH )150~180kJ/3m 顽磁(剩磁)0.9Br =T矫顽力m kA m kA H m kA c c /700H ;/800;/640H 2c1===其中 材料密度32/2.8cm g =ρ取漏磁系数1.2=σ顽磁温度系数05.0-=Br α气隙磁通cmpD h m i i i 21.1)2/1(4D L 2i1=-++=απ)(δδδταφ 3.18B L B =∙∙∙=电枢轭部磁感应强度δδφB LK h B Fe j j 8.22==电枢齿部磁感应强度δδτB K b B Fet t 28.1B ==转子轭部磁感应强度δδσφB Lh B i i 22.112=∙=气隙磁势δδδδδ0.029B B K 1.6F =∙∙=电枢轭部磁势j j j L H ∙=F电枢齿部磁势h H F t t ∙=2转子轭部磁势i i i L H F ∙=总磁势j i t F F F F F +++=δ总磁通δφσφ∙=将B-H 曲线转换至-φF 曲线:m S B ∙=φF=2∙i h H由于所选磁钢材料为硬磁材料所以去磁曲线为一条直线,过点(1.4,0)、(0,-4101.19⨯)。

无刷直流电动机程序的设计说明

无刷直流电动机程序的设计说明无刷直流电动机(BLDC)是一种通过控制器来驱动转子的永磁电机,它具有高效率、高功率密度、高可靠性和低噪音等优点,被广泛应用于工业和消费电子设备中。

本设计说明将详细介绍BLDC电机程序的设计原则、功能模块和实现方法。

一、设计原则1.确定需求:在进行BLDC电机程序的设计之前,需要明确电机的工作特性、效率要求、控制精度和稳定性等需求。

2.选择算法:根据需求和使用场景选择合适的控制算法,常用的算法有基于电流控制的直接转矩控制(DTC)、感应电动机控制(IMC)和速度控制算法等。

3.硬件平台:选择合适的硬件平台实现BLDC电机的控制,包括控制器、电源和传感器等。

4.软件开发:根据硬件平台的特性,选择合适的开发工具和编程语言进行程序开发。

5.调试和测试:进行程序的调试和测试,优化程序性能和控制精度。

6.部署和维护:最终将程序部署到目标平台上,对电机进行稳定长期的运行和维护。

二、功能模块BLDC电机程序主要包括下述功能模块:1.传感器接口模块:负责与传感器进行通信,并读取电机运行过程中的实时参数,如转子位置、转速和电流等。

2. 转子位置估计模块:通过读取传感器的数据来估计转子的位置,可以采用霍尔传感器、编码器或者反电动势(back EMF)等方法进行位置估计。

3.控制算法模块:根据转子的位置和转速,使用相应的控制算法来生成转矩控制信号,控制电机的运行。

4.功率控制模块:根据控制信号,控制功率器件(如MOSFET)的开关状态,实现电机的正反转和转矩调节等功能。

5.保护模块:监测电机运行过程中的电流、温度和电压等参数,当参数异常时,进行相应的保护动作,以防止电机损坏。

6.通信接口模块:与上层控制系统进行通信,接受控制指令和返回电机运行状态等信息。

三、实现方法BLDC电机程序的实现方法如下:1.使用C/C++等高级编程语言编写程序,根据目标硬件平台的特性进行代码的优化和适配。

2.将功能模块划分为不同的函数或模块,使用模块化的方式进行程序开发,提高代码的可读性和可维护性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电机与拖动基础课程设计报告设计题目:号:学指导教师:信息与电气工程学院二零一六年七月哈尔滨工业大学(威海)课程设计报告直流无刷电机本体设计1. 设计任务P?80W (1) 额定功率N U?310V额定电压(2) N min r/n?1000(3) 电动机运行时额定转速N n?6000r/min (4) 发电机运行时空载转速max??2.5 (5) 最大允许过载倍数2s/?1500ma (6) 耐冲击能力m D?42mm (7) 机壳外径设计内容:1. 根据给定的技术指标,计算电机基本尺寸,包括:定子铁心外径、定子铁心内径、铁心长度等。

2. 磁路计算,包括极对选择、磁钢选型、磁钢厚度、气隙长度等方面计算。

3. 定子绕组计算,包括定子绕组形式、定子槽数、绕组节距等计算。

2. 理论与计算过程2.1 直流无刷电机的基本组成环节直流无刷电动机的结构原理如图2-1-1所示。

它主要由电机本体、位置传感器和电子开关线路三部分组成。

电机本体在结构上与永磁同步电动机相似,但没有笼型绕组和其他起动装置。

其定子绕组一般制成多相(三相、四相、五相不等),转子由永久磁钢按一定极对数(2p=2,4,……)组成。

图中的电机本体为三相电机。

三相定子绕组分别与电子开关线路中相应的功率开关器件连接,位置传感器的跟踪转子与电动机转轴相连接。

当定子绕组的某一相通电时,该电流与转子永久磁钢的磁极所产生的磁场相互作用而产生转矩,驱动转子旋转,再由位置传感器将转子磁钢位置变换成电信号,去控制电子开关线路,从而使定子各相绕组按一定次序导通,定子相电流随转子位置的变化而按一定的次序换相。

由于电子开关线路的导通次序是与转子转角同步的,因而起到了机械换向器的换向作用。

因此,所谓直流无刷电机,就其基本结构而言,可以认为是一台由电子开关线路、永磁式同步电机以及位置传感器三者组成的“电动机系统”。

其原理框图如图2-1-2所示。

2哈尔滨工业大学(威海)课程设计报告图2-1-1 直流电动机的工作原理图电动机直流电源开关电路位置传感器直流无刷电机的原理框图图2-1-2均是电机转子的永久磁钢与永磁有刷电机中所使用的永久磁钢的作用相似,其不同之处在于直流无刷电机中永久磁钢装在在电机的气隙中建立足够的磁场,示出了典型直流无刷电机2-1-3转子上,而直流有刷电机的磁钢装在定子上,图本体基本结构图。

3哈尔滨工业大学(威海)课程设计报告直流无刷电机基本结构图图2-1-3直流无刷电机电子开关线路是用来控制电动机定子上各相绕组通电的顺序功主要由功率逻辑开关单元和位置传感器信号处理单元两个部分组成。

和时间,其功能是将电源的功率以一定逻辑关系分配率逻辑开关单元是控制电路的核心,而各相绕组给直流无刷电机定子上各相绕组,以便使电机产生持续不断的转矩。

但位置传感器所产生的信导通的顺序和时间主要取决于来自位置传感器的信号。

往往需要经过一定逻辑处理后才能号一般不能直接用来控制功率逻辑开关单元,去控制逻辑开关单元,综上所述,组成直流无刷电机各主要部件的框图,如图2-1-4所示。

2-1-4 直流无刷电机的组成框图图2.2 直流无刷电机的基本工作原理其主要的作用是众所周知,一般的永磁式直流电机的定子由永久磁钢组成,由于电刷的换向作用,在电机气隙中产生磁场。

其电枢绕组通电后产生反应磁场。

从而产生最使得这两个磁场的方向在直流电机运行的过程中始终保持相互垂直,首先要求大转矩而驱动电动机不停地运转。

直流无刷电机为了实现无电刷换相,这与传统直流把永磁磁钢放在转子上,把一般直流电机的电枢绕组放在定子上,因为用一般直流电源给定子但仅这样做还是不行的,永磁电机的结构刚好相反。

它不能与运动中转子磁钢所产生的永磁磁场只能产生固定磁场,上各绕组供电,直流无刷电动机除了所以,相互作用,以产生单一方向的转矩来驱动转子转动。

控制电路以及功率逻辑开还要由位置传感器、由定子和转子组成电机本体以外,使得直流无刷电机在运行过程中定子绕组所产生的的磁关共同构成的换相装置,左右的rad/2)场和转动中的转子磁钢产生的永磁磁场,在空间始终保持在(π电角度。

所示电路对直流无刷电机工作过程作简要说明。

下面以图2-1-1°周期(60”通断规律。

即:每隔1/ 6“设三相桥式逆变器采用120°导通型°电角度。

各功电角度)换相一次,每次换相一个功率管,每一功率管导通120、…。

当功率管V6V1、V5V6、V2V3V1V2、、V3V4、V4V5率管的导通顺序是管回经V2相绕组,再从C相绕组流出,管流入V2V1和导通时,电流从V1A那么从绕组流出所产生的如果认定流入绕组的电流所产生的转矩为正,到电源。

3Ta,方向在Ta转矩则为负,它们合成的转矩如图2-2-1(a)所示,其大小为和-Tc的角平分线上。

当电机转过60°后,由V1V2通电换成V2V3通电。

这4哈尔滨工业大学(威海)课程设计报告回到电源,此时合成的相绕组流出,经V2相绕组再从时,电流从V3流入BC3的方向转过了Ta2-2-1(b。

但合成转矩)所示,其大小同样为Tbc转矩如图°电°电角度,而后每次换相一个功率管,合成转矩矢量方向就随着转过60603)示出了全部合成转矩的方向。

c2-2-1角度,但大小始终保持(Ta不变。

图定子绕组在空间合成转矩矢量图图2-2-1导通时合成转矩;V3)V2、V1(a)、V2导通时合成转矩;(b )两两通电时合成转矩矢量图(c每相绕组通过与三相半控电路同样的电流时,同样一台直流无刷电机,所以3其合成转矩增加了联结全控电路,在两两换相的情况下,采用三相星形(Y)倍。

每隔60°电角度换向一次,每个功率管通电120°,每个绕组通电240°,其中正相通电和反相通电各120°,其输出转矩波形如图2-2-2所示。

由图2-2-2可以看出,三相全控时的转矩波动比三相半控时小得多。

图2-2-2 全控桥输出波形图如将三只霍尔传感器按相位差120°安装,则它们所产生的波形如图2-2-3所示。

5哈尔滨工业大学(威海)课程设计报告各相绕组的导通示意图2-2-3 图2.3 直流无刷电机设计的基本步骤(1)根据给定的技术指标,计算电机基本尺寸,包括:定子铁心外径、定子铁心内径、铁心长度等。

(2)磁路计算,包括极对选择、磁钢选型、磁钢厚度、气隙长度等方面计算。

(3)定子绕组计算,包括定子绕组形式、定子槽数、绕组节距等计算。

在设计时既要保证电动机运行可靠、性能优良、效率高和寿命长,又要体积小、重量轻、材料省、加工方便,很多因素是相互矛盾和相互制约的。

对设计的要求是全面考虑,统筹兼顾,全面落实技术经济指标。

2.4 主要尺寸的选择定子铁心内径的选择(1)直流无刷电机的转子外径Da(由于直流无刷电机气隙一般很小,为简化问题,就认为转子外径等于定子内径)一般随单位转速的输出功率P值增加而增大,当电机的单位转速输出功率P相同时,其Da大致一样。

决定Da时,可根据给定的P值并结合工厂的生产条件,参考已制成的类似电机的Da值而选定。

我国目前制造的直流电机,其Da与输出功率P的关系曲线如图2-4-1所示,它可以作为选定Da的初步依据。

6哈尔滨工业大学(威海)课程设计报告PN/nN的关系图2-4-1 定子内径Da与单位转速输出功率根据已知条件计算得P8014??N](r/10min)[kW??0.8?1000n(1)N。

从图2-4-1的曲线对比,取Da=3.4cm=34mm电磁负荷的选择(2)4Pk10?6.12ND(2)DL?aa??nBAδ式中Da——定子铁心内径(cm);La——定子铁心长度(cm);kD——考虑电机内部压降等因素影响的小于1的系数;PN——额定功率(W);B——磁负荷(T);A——电负荷(A/cm);?——极弧系数;??——电机效率;n——电机额定转速(r/min)。

由式(2)可知,电负荷A与磁负荷B的选择与电动机的主要尺寸直接相关。

同时,A、B的数值与电动机的运行性能和使用寿命也有密切关系,因此必须全面考虑各方面因素,才能正确选择A、B的数值。

一般来说,选用较高的磁负荷B可以节约有效材料、缩小电机体积。

但是B过高会产生以下一些不利影响:1)将增加转子和定子铁心饱和程度,特别是定子齿中的饱和更为强烈,于是空气隙及电动机定子磁路所需的磁感应强度增高,势必要求高性能的磁钢和导7 哈尔滨工业大学(威海)课程设计报告磁材料,其价格随之上升。

2)因为单位体积的铁耗近似地与铁内磁感应强度的平方成正比,所以B的增大将使电机的铁耗增加,导致电机的效率降低,同时也使电机的温升增高。

同样,选用较高的电负荷A也可以节约有效材料、缩小电机体积。

但是A过高会产生以下一些不利影响:1)定子绕组的去磁作用的影响比较显著,导致工作特性变差。

2)在定子绕组电流密度不变的条件下,这将增加定子槽内导线,从而增加了定子绕组的用铜量、铜耗和温升。

电机的电负荷A和磁负荷B与定子内径Da有关,根据已生产电机的经验数据可以绘制成曲线,作为设计时参考。

图2-4-2和图2-4-3分别表示B级绝缘直流电机的A、B的经验值和Da的关系。

由Da=3.4cm,根据图2-4-2和图2-4-3预取A=130A/cm,B=0.6T。

图2-4-2 电负荷A与定子内径Da的关系8 哈尔滨工业大学(威海)课程设计报告B2-4-3 磁负荷与定子内径Da的关系图的确定(3)L定子铁心长度2),可以得到转子磁钢计算长度La的表达式为从式(4Pk106.1?ND(3)L?a2??nBAD aδ?与转子外径Da的关系计算极弧系数图2-4-4 δ9哈尔滨工业大学(威海)课程设计报告?=0.9。

Da=3.4cm,根据图2-4-4,参考以往经验值,预取由δ0.8k???0.7,根据式(3)计算得La=6.8cm预取系数,效率。

D所以,铁心长度L=La=6.8cm。

?转子长度与直径的比值(4)2?LD从式(2)可以看出,在同样给定条件和选定的A、B和数值下,是δaa一定的。

因此,如果把Da选得大一些,La必定小一些,电机就比较粗短;反之,如果把Da选得小一些,La 必定大一些,电机就比较细长。

电机的这个几个形状关系可用电动机计算长度与定子内径的比值来表示:L?a? (4)D a L?a??2D。

)计算得由Da=3.4cm,La=6.8cm ,代入式(4a定子铁心外径的选择(5)表1 直流电机的标准定子外径(mm)D?42mm,,技术要求机壳外径根据表1由定子铁心内径Da=3.4cm=34mm可以选择定子铁心外径D1=36.8mm=3.68cm。

2.5 磁路计算极数的选择(1)?BLD??π2p,在转子外径、长度和气隙磁感应强度确定后,我们已知aaδ?为一定值。