模具关键零件关键尺寸检验报告样板

模具尺寸检测报告(二)2024

模具尺寸检测报告(二)引言概述:本文旨在对模具尺寸检测进行详细报告。

通过对模具进行尺寸检测,可以确保生产的模具尺寸符合设计要求,从而提高产品质量和生产效率。

本文将从五个方面对模具尺寸检测进行探讨,包括模具尺寸检测的目的和意义、检测方法的选择、模具尺寸检测的流程、常见的模具尺寸问题及解决方案以及报告的形式和结构。

一、模具尺寸检测的目的和意义1. 确保模具尺寸符合设计要求2. 保证模具制造的准确性和稳定性3. 提高产品质量和生产效率4. 避免因尺寸不准确而导致的生产事故和质量问题5. 提供合理的模具改进和优化方案建议二、检测方法的选择1. 三坐标测量a. 实现对复杂曲面的全面测量b. 检测速度快、准确性高c. 适用于复杂模具的尺寸检测2. 轮廓仪a. 适用于平面和简单曲面的尺寸检测b. 检测精度较高,操作简单c. 不适用于复杂模具的尺寸检测三、模具尺寸检测的流程1. 准备工作a. 清洁模具表面b. 确定检测位置和坐标系统c. 调整检测仪器参数2. 开始检测a. 进行三坐标测量或轮廓仪测量b. 记录测量数据并生成报告3. 数据分析和结果判定a. 对测量数据进行分析和比较b. 判定模具尺寸是否符合设计要求4. 解决异常情况a. 若尺寸不符合要求,分析原因b. 针对尺寸问题制定解决方案5. 报告编制和归档a. 编制尺寸检测报告b. 归档模具尺寸检测相关文件和数据四、常见的模具尺寸问题及解决方案1. 尺寸偏差过大a. 调整模具制造工艺参数b. 优化模具设计方案2. 模具表面粗糙度不达标a. 改善模具表面处理工艺b. 选用合适的材料和刀具3. 模具装配出现间隙a. 检查模具零件间隙设计是否合理b. 调整模具装配顺序和工艺4. 模具寿命过短a. 加强模具保养和维护b. 选用耐磨损材料和合理的润滑剂5. 模具尺寸不稳定a. 优化模具制造工艺b. 使用稳定性好的材料总结:模具尺寸检测是确保模具质量和生产效率的重要环节。

模具检验报告模板(一)2024

模具检验报告模板(一)引言:模具检验报告是检测模具产品质量的重要文档,通过对模具的各项指标进行检验和测试,以确保模具的性能和质量达到要求。

本文档将为您提供一份模具检验报告的模板,以便于您准确记录和评估模具的质量情况。

正文:一、模具外观检验1.1 检验模具的表面是否平整,无明显凹凸或划痕。

1.2 检查模具的涂层是否均匀,无脱落或剥离现象。

1.3 检测模具的外观是否存在异物或气泡。

二、模具尺寸检验2.1 使用测量工具对模具的各个尺寸进行精确测量,包括长度、宽度和高度等。

2.2 检查模具的尺寸是否符合设计要求,并记录与设计尺寸的差异。

2.3 检测模具的尺寸稳定性,包括测量重复性和尺寸变化等。

三、模具材料检验3.1 根据模具材料的规格和要求,对模具材料进行检验。

3.2 检测模具材料的化学成分,确保符合标准要求。

3.3 检验模具材料的硬度和韧性等力学性能。

四、模具组装及功能检验4.1 检查模具的组装工艺和结构,确保各部件之间的配合精度。

4.2 对模具的功能进行测试,包括模腔开合、模芯运动和注塑等。

4.3 检验模具在工作状态下的稳定性和可靠性,评估其使用寿命。

五、模具性能测试5.1 对模具的特殊性能进行测试,如耐磨性、耐腐蚀性和抗压性等。

5.2 检测模具的温度和湿度适应能力,确保模具在各种环境条件下的可靠性。

5.3 对模具的使用寿命进行估计和评估,以预测其使用周期。

总结:模具检验报告是评估模具质量的重要依据,通过对模具外观、尺寸、材料、组装和功能等方面的检测,可以全面了解和评价模具的性能和质量状况。

希望本文提供的模具检验报告模板能够为您提供参考,并在您的模具检验工作中发挥一定的指导作用。

全尺寸检验报告样板

1

2

3

4

5

工具 1

2

4

5 工具

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15

判定: OK

判定:

NG

OK

NG

品名 料号 图号 材质

检查

检验次 此寸要求

1 2 3 4 5 6 7 8 9 10 11 12 13

模具类型 制造者 模穴

送样次数

全检表

□样品 ■正式

第1次

全检数量 全检日期 送样数量 送样日期

品名 料号 图号 材质

全检表

模具类型 制造者

□样品 ■正式

模穴

1穴

送样次数

第1次

全检数量 全检日期 送样数量 送样日期

纳 入 状 态

时间

■新品 □修改 □修理

测定工具:A:游标卡尺 B:投影机 C:高度规(百分表) D:工具显微镜 E:千分尺 F:规块 G:其它

检验次

供应商:文

检查

客户:

检查

检 此寸要求

测定工具:A:游标卡尺 B:投影机 C:高度规(百分表) D:工具显微镜 E:千分尺 F:规块 G:其它

供应商:

客户:

检查

1

2

3

4

5

工具

模具巡检检验报告模板范文

模具巡检检验报告模板范文一、模具信息- 模具名称:[模具名称]- 模具编号:[模具编号]- 制造商:[制造商名称]- 使用部门:[使用部门名称]- 入库日期:[入库日期]- 维护周期:[维护周期]- 检验周期:[检验周期]二、检验目的本次巡检检验的目的是确保模具的正常运行和延长模具寿命,通过实施巡检,及时发现和排除潜在问题,减少模具故障和停机时间,提高生产效率和质量。

三、检验内容1. 外观检查- 观察模具外观是否有明显损伤或变形。

- 检查模具表面是否存在划痕、磨损等现象。

- 检查模具连接件是否松动或损坏。

2. 尺寸检查- 使用合适的测量工具测量模具尺寸,与设计图纸进行对比,确认尺寸是否符合要求。

3. 零件检查- 逐一检查模具的各个零部件是否完好。

- 检查模具零件的连接是否牢固。

- 检查模具零件的磨损和损坏情况。

4. 润滑检查- 检查模具润滑系统的工作状态,确认润滑油是否充足。

- 检查润滑系统中是否存在异常噪音或泄漏现象。

5. 模具试运行- 对模具进行试运行,观察运行过程是否正常。

- 检查模具在运行时是否存在异常声音、震动或温升等问题。

四、检验结果1. 外观检查- 无明显损伤或变形。

- 模具表面无划痕、磨损。

2. 尺寸检查- 尺寸与设计图纸一致。

3. 零件检查- 模具零部件完好,连接牢固。

- 模具零件无明显磨损和损坏。

4. 润滑检查- 润滑系统工作正常,润滑油充足。

- 无异常噪音和泄漏现象。

5. 模具试运行- 模具运行正常。

- 无异常声音、震动或温升现象。

五、存在问题及处理措施鉴于本次巡检检验结果,以下问题需要及时处理:1. 部分模具连接件存在松动现象,将进行紧固处理。

2. 少数模具零件磨损较严重,将进行更换或修复。

3. 部分模具的润滑系统存在轻微泄漏,将进行修复和润滑油更换。

六、下次巡检计划根据巡检周期和本次检验结果,制定下次巡检计划如下:- 检验周期:[检验周期]- 巡检日期:[下次巡检日期]- 巡检内容:[下次巡检内容]七、巡检人员及日期- 巡检人员:[巡检人员姓名]- 巡检日期:[巡检日期]结论本次模具巡检检验结果表明,模具运行良好,整体状况良好,同时也发现了一些潜在问题,采取了相应的处理措施。

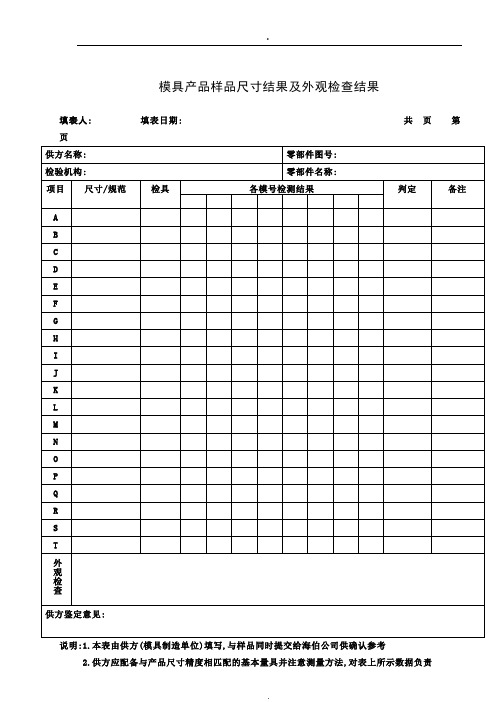

模具样品尺寸结果

续页共页第页

项目

尺寸/规范

检具

各模号检测结果

判定

备注

V

W

X

Y

Z

AA

BB

CC

DD

EE

FF

GG

HH

II

JJ

KK

LL

MM

NN

外观检查

供方鉴定意见:

模具产品样品尺寸结果及外观检查结果

续页共页第页

项目

尺寸/规范

检具

各模号检测结果

判定

备注

PP

RR

SS

TT

UU

VV

WW

XX

YY

ZZ

外观检查

供方鉴定意见:

模具产品样品尺寸结果及外观检查结果

填表人:填表日期:共页第页

供方名称:

零部件图号:

检验机构:

零部件名称:

项目

尺寸/规范

检具

各模号检测结果

判定

备注

B

CDEFGHIJ

K

L

M

N

O

P

Q

R

S

T

外观检查

供方鉴定意见:

说明:1.本表由供方(模具制造单位)填写,与样品同时提交给海伯公司供确认参考

2.供方应配备与产品尺寸精度相匹配的基本量具并注意测量方法,对表上所示数据负责

全尺寸检验报告模板

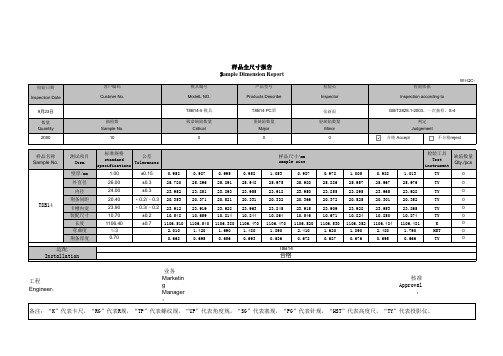

WI-QC-检验日期Inspection Date9月23日数量Quantity 2000样品名称Sample No.测试项目Item 标准规格standardspecifications公差Tolerances检验工具Testinstrument缺陷数量Qty./pcs壁厚/mm 1.00±0.150.9580.9870.9950.958 1.0530.9870.978 1.0050.988 1.013TY 0外直径26.00±0.325.78025.89625.89125.94825.97525.98025.88625.95725.96725.976TY 0内径24.00±0.323.95223.85123.89323.95523.91823.95023.85523.89523.96523.928TY 0荆条间距20.40﹢0.2/﹣0.320.35320.37120.52120.33120.33220.36620.37220.52520.30120.352TY 0卡槽内宽23.90﹢0.3/﹣0.223.91223.91923.92823.96323.84523.91523.90923.92823.95323.865TY 0装配尺寸10.70±0.210.54810.65910.81410.84410.86410.54610.67110.82410.85010.874TY 0长度1106.40±0.71106.5101106.5401106.3801106.4701106.4701106.5201106.5301106.3521106.4841106.481K 0弯曲度≤3 2.010 1.420 1.690 1.480 1.890 2.410 1.620 1.890 2.480 1.790HST 0荆条厚度0.700.6680.6950.6560.6930.6360.6780.6870.6760.6950.666TY工程Engineer :业务Marketin gManager :核准Approval:判定JudgementInspector 检验员张新雨轻缺陷数量Minor 检验依据Inspection according to GB/T2828.1-2003,一次抽样,S-4Sample No.适配InstallationT8B14T8B14Critical 样品尺寸/mm sample size 不合格rejectMajor 0合格 Accept抽检数致命缺陷数量Products Describe 产品型号T8B14 PC 罩重缺陷数量样品全尺寸报告S ample Dimension Report模具编号ModelL NO.T8B14-5 模具客户编码Custmer No.备注:“K”代表卡尺,“RG”代表R规,“TP”代表螺纹规,“UP”代表角度规,“SG”代表塞规,“PG”代表针规,“HST”代表高度尺,“TY”代表投影仪。

模具配件产品检验报告

模具配件产品检验报告

模具配件产品检验报告

根据合同要求和检验标准,我们对模具配件产品进行了全面的检验和测试,并根据检验结果编写了本次检验报告。

本次检验的目的是确定模具配件产品的质量,并确保产品符合客户的要求。

1. 产品信息:

产品名称:模具配件产品

产品型号:XXXX

生产日期:XXXX年XX月XX日

生产厂家:XXXX公司

2. 检查项目及结果:

2.1 外观检查:

外观检查结果显示,产品表面光滑,无明显的划痕、变形和颜色不匹配等缺陷。

2.2 尺寸检查:

对产品的尺寸进行了测量和检查,结果显示产品尺寸符合合同要求和图纸要求。

2.3 功能检查:

对产品的功能进行了测试,确保产品能够正常使用。

经过测试,产品的功能正常,无漏气现象。

2.4 材质检查:

对产品的材质进行了检查,确保材质符合合同和标准要求。

经检查,产品的材质为XXX。

3. 检验结论:

根据本次检验的结果,我们得出以下结论:

模具配件产品的外观完好,尺寸符合要求,功能正常,材质合格。

4. 不合格产品处理:

本次检验未发现不合格的产品。

5. 检验结论的依据:

本次检验的依据是合同规定的技术要求和相关标准。

6. 检验员:

本次检验由XXX完成,检验员具备相关资格和经验。

7. 检验日期:

本次检验于XXXX年XX月XX日完成。

以上就是本次模具配件产品检验的结果报告,根据检验报告的结果,确认产品的质量符合要求。

如果有任何问题或疑问,请及时与我们联系,我们会尽快解决。

模具尺寸检测报告(一)2024

模具尺寸检测报告(一)引言概述本文是关于模具尺寸检测报告(一)的详细文档,主要讨论了模具尺寸检测的背景和目的。

通过尺寸检测的结果,我们可以评估模具的制造质量,并确定其是否符合设计要求。

本文将分为五个大点来阐述模具尺寸检测的具体内容。

一、模具尺寸检测方法1. 可视检测:通过肉眼观察模具的外观,包括表面质量和线条的精确度。

2. 制定测量计划:为了确保准确测量,在检测前应制定详细的测量计划,包括测量的起止点和采用的工具。

3. 使用测量工具:常用的测量工具包括千分尺、千分定标器、量规和投影仪等。

这些工具能够提供精确的尺寸测量结果。

二、模具尺寸检测的标准1. 模具设计图纸:模具尺寸的主要标准是模具的设计图纸,其上标明了各个尺寸的要求。

2. 行业标准:除了模具设计图纸外,还有一些行业标准规定了模具尺寸的允许偏差和公差范围。

3. 质量认证要求:一些质量认证体系,如ISO 9001,也对模具尺寸的要求进行了规定。

三、模具尺寸检测的流程1. 确定检测对象:在开始尺寸检测前,需要明确检测的模具类型和具体目标。

2. 准备检测工具:根据测量计划,准备好所需的测量工具并确保其准确性。

3. 进行尺寸测量:按照测量计划的要求,使用相应的测量工具进行尺寸测量。

4. 记录测量结果:将测量结果准确记录下来,包括尺寸数值和任何异常情况。

5. 分析和评估:根据测量结果,对模具尺寸进行分析和评估,判断是否符合设计要求。

四、模具尺寸检测的重要性1. 质量控制:通过尺寸检测,可以及时发现模具制造过程中的问题,确保产品的质量。

2. 生产效率:合格的模具尺寸能够提高生产效率,减少物料浪费和加工时间。

3. 安全性能:模具尺寸不合格会影响产品的性能和安全性。

4. 产品一致性:模具尺寸的一致性可以确保产品在不同批次之间的一致性。

5. 维护成本:合格的模具尺寸减少了维护和修理的成本。

五、总结通过模具尺寸检测,我们可以评估模具的制造质量,确保产品的质量和性能。

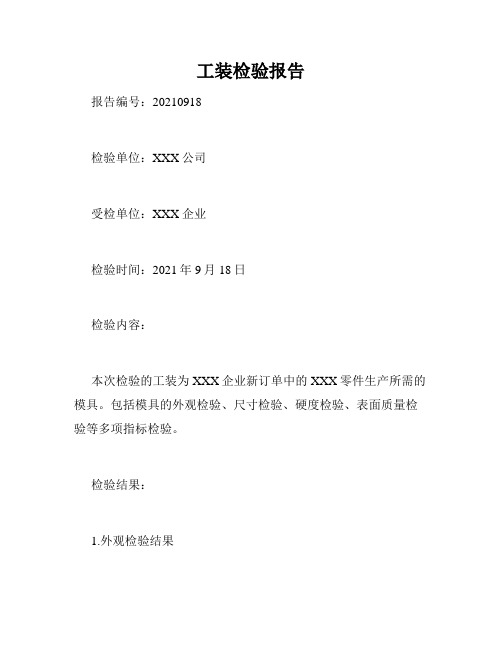

工装检验报告

工装检验报告

报告编号:20210918

检验单位:XXX公司

受检单位:XXX企业

检验时间:2021年9月18日

检验内容:

本次检验的工装为XXX企业新订单中的XXX零件生产所需的模具。

包括模具的外观检验、尺寸检验、硬度检验、表面质量检验等多项指标检验。

检验结果:

1.外观检验结果

工装表面无凹凸、划痕和变形等明显缺陷,符合要求。

2.尺寸检验结果

工装各关键尺寸的测量值与设计图纸相比,误差控制在正负0.1mm以内,符合要求。

3.硬度检验结果

工装金属材料硬度值平均为XXHRC,符合图纸要求范围。

4.表面质量检验结果

工装表面质量无明显氧化、斑点等污染现象,符合要求。

综合以上检验结果,本次检验的工装符合XXX企业模具生产要求,合格合格。

检验人员:

XXX

XXX

检验日期:2021年9月18日

检验单位联系方式:XXX

受检单位联系方式:XXX

附件:XXX企业零件生产所需的模具设计图纸,请查阅。

模具验收报告(新)精选全文完整版

相关意见:

注塑厂商

相关意见:

采购

相关意见:

模具工程师

相关意见:

模具工程师

20

顶杆与滑块是否有干涉,如有干涉是否有先复位的安全装置

模具工程师

21

模具精定位是否设置合理

模具工程师

22

模芯装配基准是否刻有符号

模具工程师

23

模芯为安装及拆卸方便是否设有挤紧块及吊模孔

模具工程师

试模产品检验结论:(需附相关试模产品检验合格报告)

相关人员签字(产品工程师):

最终结论: □ 可投入使用 □ 不可投入使用 □ 其它_______________

模具工程师

14

热流道系统升温是否正常

模具工程师

15

齿轮模具在空动作下齿轮转动是否顺畅

模具工程师

16

三板模具是否符合全自动生产要求,料头取出空间足够

模具工程师

17

模具型芯及型腔是否有调质处理(如合同有规定)

模具工程师

18

滑动部件(滑块、斜顶、锁紧块等)是否有做调质及耐磨块、油槽

模具工程师

19

分模面、流道末端、料流末端排气是否布置合理

模具工程师

8

垃圾钉、支撑柱、回位弹簧的位置及数量是否合格

模具工程师

9

顶针板是否按要求安装导柱(2525以上模架4支)

模具工程师

10

顶板是否有顶出限位块及安全复位开关(如需要)

模具工程师

11

特长模具(2530以上模架)顶出孔必须三个以上

模具工程师

12

定位环直径是否符合成型机要求

模具工程师

13

加热器、热电偶、位置、数量是否按要求合格设置

模具检验验证规范【范本模板】

模具检验验证规范NJSC/GL11—2014编制:审核:批准:日期:2014年3月31日南京XXXX有限公司一、目的对来自于外部的物料、内部加工的部品以及总成后的模具按要求进行检验,以确保投入使用的物料、部品和模具满足预期的要求。

二、范围适用于所有组成模具的部品及模具,包括采购的物料、委外和内部加工的部品、以及电极类间接用的部品。

三、定义3。

1来料检验:采购的物料、外购件和委外加工部品的检验.3.2过程检验:内部加工的模具零部件、电极类部品等的半成品和成品检验.3.3最终检验:3.3。

1模具零部件的成品最终检验,包括零部件的尺寸公差、形位公差、光洁度的检验。

3。

3.2模具总成后的检验,包括模具外观、可成形性、成形产品等的检验。

四、职责4。

1 技术部负责相关检验要求数据的提供。

4.2 质量部负责对物料、部品以及模具实施来料检验、过程检验和最终检验。

4。

3 采购部对采购物资质量负责,并配合质量部做好来料检验工作。

4。

4 生产部协助做好过程检验,并确保未经检验或检验不合格的物资不投入使用。

五、检验验证流程5。

1来料检验5.1。

1 作业流程图5。

1.2 作业流程5.1.2.1 仓管员在接收到外来的物料时,对物料种类、供应商、数量等信息进行确认,确认无误后将物料存放在暂放区域,并以“待检品”予以标识同时通知质检.5。

1。

2.2 质量部接到报检信息后在二个工作日内对物料名称、规格、供应商、包装、标识等与相应的采购文件进行核对,无误后进行抽样或全数检查,并将检验结果填入《进货检验记录》。

如遇到特殊情况,生产急需使用物料,质量部应在半个工作日内完成检查工作。

5。

1。

2。

3 检验合格的物料贴上“合格”标签,仓管人员办理入库手续。

5。

1.2.4 检验不合格的物料,填写《不合格品处置单》,质量部会同技术部相关人员进行检讨,可接受的以“特别采用”进行标识,无法采用的贴上“不合格”标签并予以隔离.5.1。

2.5 项目部将不合格物料的信息反馈给供应商,无法采用的物品予以退回.5.1.2。

模具验证报告

版本: 编号:

产品名称 模具名称 序号 模具主要配 件工作部位 参数记录 1 2 3 4 试模次数 是否合格

零件名称 使用设备 配件名称 使用车间

模具图号 订单号 实测尺寸

参数要求

第一次试模

第二次试模

第三次试模

试模记录 原因分析

要求尺寸

1次实测尺寸

2次实测尺寸

3次实测尺寸

工序样品尺 寸检验

验证项目具是否完善 部 会 签 姓 日 备注: 门 名 期 是( 是( 是( 是( ) ) ) )

产品名称零件名称模具图号模具名称使用设备使用车间订单号序号配件名称参数要求实测尺寸试模记录试模次数第一次试模第二次试模第三次试模是否合格原因分析要求尺寸验证项目验证结果验证最终结论模具结构是否合理模具是否易于操作安全性是否符合要求模具是否完善调试人员模具主管质控部制造部检验员工艺人员工艺主管备注

模具验证报告

验证结果 否( 否( 否( 否( 模具主管 ) ) 合格( ) ) 质控部 制造部 )

验证最终结论

不合格(

)

调试人员

检验员

工艺人员

工艺主管

1、工艺样品尺寸检验由工艺人员填写 2、验证结果由模具检验员填写

3、验证最终结论由工艺主管确认 4、其余各项由模具车间相关制作、试模人员填写 填表: 日期: 模具仓库签收: