切削用量表

车削切削用量选取参考表

0.40

0.1

外圆纵车

(Kr=0°)

YG6

(用切削液)

f≥αp

208

0.4

0.2

0.28

f>αp

208

0.2

0.4

0.28

切断及切槽

YG6(不用液)

?

?

高速钢(不用液)

?

18

?

可锻铸铁

外圆纵车

YG8

(不用切削液)

f≤

206

0.15

0.20

0.2

f>

140

0.15

0.45

0.2

高速钢

(用切削液)

速度计算的修正系数

切深αp(mm)

进给量f(mm/r)

kMv

ksv

kiv

kkr

k,krv

krεv

kBv

kkv

150

60

1

1

1

1

1

1

1

KV

Tm

αpxv

fyv

切削速度? v(m/min)

主轴转速(r/min)

128

270

注:1、有批注的所有表格均需录入数据。????????????????????????????????????????????????????????????

公式中的系数和指数

CV

XV

yV

m

碳素结构钢σb=

外圆纵车

(Kr>0°)

YT15

(不用切削液)

f≤

291

f≤

242

0.15

0.35

0.20

f>

235

0.15

0.45

0.20

切削用量推荐表

断续加工 粗加工 4 0.2 35 精加工 1.3 0.1 60

回转件切削点的回转直径(mm) 粗加工回转件最大允许转速值(rpm) 粗加工回转件最大允许转速值(rpm)

160 139 239

表4-3 刀具材 料 工件材料 碳钢 低合金刚 高合金钢 铸铁 硬质合 金或涂 层硬质 合金 不锈钢 钛合金 灰铸铁 球墨铸铁 铝合金

硬质合金刀具切削用量推荐表 粗 加 mm/r 0.2 0.2 0.2 0.2 0.2 0.2 0.2 0.3 0.2 0.3 0.3 0.2 0.3 0.2 工 背吃刀量 mm 3 3 3 3 3 3 2 1.5 1.5 2 2 2 1.5 切削速度 m/min 260 220 220 160 140 · 140 120 60 60 150 150 120 120 1600 精 加 mm/r 0.l 0.l 0.1 0.l 0.l 0.1 0.l 0.l 0.1 0.15 0.15 0.15 0.15 0.l 工 背吃刀量 mm 0.4 0.4 0.4 0.4 0.4 0.4 0.5 0.5 0.5 进给量

刀具材料

粗加工 碳素钢 精加工 σb >600M 钻中心孔 Pa 钻孔 切断(宽度 <5mm) 粗加工 铸铁 HBS<2 精加工 切断(宽度 00 <5mm)

YT类

W1算取值及回转件最大允许转速值计算公式 项目 背吃刀量不大于(mm) 进给量不大于(mm/r) 切削速度不大于 (m/min) 回转件切削点的回转直 径(mm) 回转件最大允许转速值 (rpm) ap f vc d n vc/(3.14*d)*1000 粗加工 6 0.3 70 精加工 2 0.15 120 0.15 30 钻孔

切削速度 进给量 m/min 220 180 120 80 80 40 120 100 1600

刀具切削用量表

例:20MM硬质合金4刃铣刀精铣45#钢,线速度取60。每刃切0.05。则转速=60×1000/( 给量=4×0.05×955=191。

以上是比较笼统的概括,适用于大多数铣刀、钻头、镗刀(不包括绞刀)加工工艺的计算 还要针对不同实际情况做出调整。如:工件形状、余量大小、冷却条件、刀具磨损等。 每刃切削量参数的选择:如果太小小于0.02,那不是在切削,是在磨刀,如果太大大于 削,是在撞击。所以并非转速越高,进给量越小越好切削,刀具必须处在一个合理的运动状态下 质、稳定的切削。

应该会提供一份刀具针对各种材 7~8折的。

刀具加工中,对刀具寿命影响最大的是线速度,刀具商提供刀具的同时,应该会提供一份刀具针对各种 料的线速度表,但刀具供应商的参数是在理想状态下得到的,在实际加工中,得打个7~8

铸铁 15~20 60 30

(20×3.14)=955,进

加工工艺的计算。在实际加工中 。

如果太大大于0.2,那也不是切 一个合理的运动状态下,才是均

加工中心刀具切削用量表 线速度(米/分钟) 高速钢铣刀 镀层硬质合金铣刀 硬质合金铣刀 铝 60 100~300 100~300 45# 15~20 60 淬硬钢 15~20 30

S(转速)=线速度×1000/(直径×3.14) F(进给量)=刃数×每刃切削量×转ቤተ መጻሕፍቲ ባይዱ 每刃切削量 粗加工 精加工

0.05 ~ 0.10 0.04 ~ 0.05

(完整版)钻削切削用量选择参考表

180~230

6

钛及钛合金(纯钛)

110~200

30

钛及钛合金(α及α+β)

300~360

12

钛及钛合金(β)

275~350

7.5

碳

18~21

塑料

30

硬橡胶

30~90

四、硬质合金钻头切削用量选择

钻孔的进给量(mm/r)

钻头直径do(mm)

σb550~85①

淬硬钢硬度HRC≤40

淬硬钢硬度HRC40

125~175

24

中碳钢(~0.50C)

175~225

20

高碳钢(~0.90C)

175~225

17

合金低碳钢(0.12~0.25C)

175~225

21

合金中碳钢(0.25~0.65C)

175~225

15~18

马氏体时效钢

275~325

17

不锈钢(奥氏体)

135~185

17

不锈钢(铁素体)

135~185

0.47~0.56

25~30

0.45~0.55

0.32~0.40

0.27

30~50

0.60~0.70

0.40~0.50

0.30~0.40

1.0~1.2

0.70~0.80

注:

1.表列数据适用于在大刚性零件上钻孔,精度在H12~H13级以下(或自由公差),钻孔后还用钻头、扩孔钻或镗刀加工,在下列条件下需乘修正系数;

不带护锥及带护锥的60°复合中心钻

5

0.06

12~25

不带护锥及带护锥的60°复合中心钻

6.3

0.08

12~25

切削用量表格

高锰钢wmn13%

10-20

铜及铜合金

200-250

120-180

90-120

铝及铝合金

300-600

200-400

150-200

铸铝合金wsi13%

100-180

80-150

60-100

注:切削钢及铸铁时刀具耐用度约为60min。

表二:按表面粗糙度选择进给量的参考值

工件材料

表面粗糙度

Ra/μm

表三:硬质合金车刀粗车外圆及端面的进给量

工件材料

车刀刀杆

尺寸

B×H/mm

工件直径

dw/mm

背吃刀量ap/mm

≤3

>3~5

>5~8

>8~12

>12

进给量f(mm/r)

碳素结构钢、

合金结构钢

及耐热钢

16×25

20

40

60

100

400

0.3~0.4

0.4~0.5

0.5~0.7

0.6~0.9

0.8~1.2

—

碳钢

及

合金钢

>5~10

<50

>50

0.30~0.50

0.40~0.55

0.45~0.60

0.55~0.65

0.55~0.70

0.65~0.70

>2.5~5

<50

>50

0.18~0.25

0.25~0.30

0.25~0.30

0.30~0.35

0.30~0.40

0.30~0.50

>1.25~2.5

<50

50~100

(完整版)钻削切削用量选择参考表

钻削切削用量选择参考表一、钻中心孔的切削用量钻中心孔公称直径钻中心孔的切削进给量钻中心孔切削速度刀具名称(mm) (mm/r) v(m/min) 中心钻 1 0.02 8~15中心钻 1.6 0.02 8~15中心钻 2 0.04 8~15中心钻 2.5 0.05 8~15中心钻 3.15 0.06 8~15中心钻 4 0.08 8~15中心钻 5 0.1 8~15中心钻 6.3 0.12 8~15中心钻8 0.12 8~1560 °中心锪钻及带锥柄 60 °中心锪钻 1 0.01 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 1.6 0.01 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 2 0.02 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 2.5 0.03 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 3.15 0.03 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 4 0.04 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 5 0.06 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻 6.3 0.08 12 ~2560 °中心锪钻及带锥柄 60 °中心锪钻8 0.08 12 ~25不带护锥及带护锥的60 °复合中心钻 1 0.01 12 ~25不带护锥及带护锥的60 °复合中心钻 1.6 0.01 12 ~25不带护锥及带护锥的60 °复合中心钻 2 0.02 12 ~25不带护锥及带护锥的60 °复合中心钻 2.5 0.03 12 ~25不带护锥及带护锥的60 °复合中心钻 3.15 0.03 12 ~25不带护锥及带护锥的60 °复合中心钻 4 0.04 12 ~25不带护锥及带护锥的60 °复合中心钻 5 0.06 12 ~25不带护锥及带护锥的60 °复合中心钻 6.3 0.08 12 ~25不带护锥及带护锥的60 °复合中心钻8 0.08 12 ~25二、高速钢钻头切削用量选择表钻孔的进给量 (mm/r)钻头直径钢σ钢σb(MPa) 钢σ铸铁、铜及铝合铸铁、铜及铝合金do(mm) b(MPa)<800 800 ~ 1000 b(MPa)>1000 金 HB ≤200 HB>200 ≤2 0.05 ~ 0.06 0.04 ~ 0.05 0.03 ~ 0.04 0.09 ~ 0.11 0.05 ~0.072 ~ 4 0.08 ~ 0.10 0.06 ~ 0.08 0.04 ~ 0.06 0.18 ~ 0.22 0.11 ~0.134 ~ 6 0.14 ~ 0.18 0.10 ~ 0.12 0.08 ~ 0.10 0.27 ~ 0.33 0.18 ~0.226 ~ 8 0.18 ~ 0.22 0.13 ~ 0.15 0.11 ~ 0.13 0.36 ~ 0.44 0.22 ~0.268~ 10 0.22 ~ 0.28 0.17 ~ 0.21 0.13 ~ 0.17 0.47 ~ 0.57 0.28 ~0.3410 ~13 0.25 ~ 0.31 0.19 ~ 0.23 0.15 ~ 0.19 0.52 ~ 0.64 0.31 ~0.3913 ~16 0.31 ~ 0.37 0.22 ~ 0.28 0.18 ~ 0.22 0.61 ~ 0.75 0.37 ~0.4516 ~20 0.35 ~ 0.43 0.26 ~ 0.32 0.21 ~ 0.25 0.70 ~ 0.86 0.43 ~0.5320 ~25 0.39 ~ 0.47 0.29 ~ 0.35 0.23 ~ 0.29 0.78 ~ 0.96 0.47 ~0.5625 ~30 0.45 ~ 0.55 0.32 ~ 0.40 0.27 ~ 0.33 0.9 ~ 1.1 0.54 ~0.6630 ~50 0.60 ~ 0.70 0.40 ~ 0.50 0.30 ~ 0.40 1.0 ~ 1.2 0.70 ~0.80注 :1.表列数据适用于在大刚性零件上钻孔,精度在H12 ~H13 级以下(或自由公差),钻孔后还用钻头、扩孔钻或镗刀加工,在下列条件下需乘修正系数;1).在中等刚性零件上钻孔(箱体形状的薄壁零件、零件上薄的突出部分钻孔)时,乘系数0.75 ;2).钻孔后要用铰刀加工的精确孔,低刚性零件上钻孔,斜面上钻孔,钻孔后用丝锥攻螺纹的孔,乘系数 0.50 ;2.钻孔深度大于 3 倍直径时应乘修正系数。

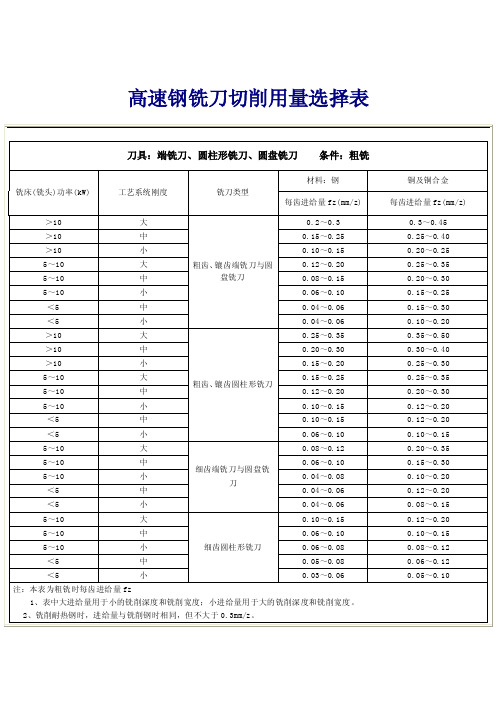

高速钢铣刀切削用量选择表

高速钢铣刀切削用量选择表刀具:端铣刀、圆柱形铣刀、圆盘铣刀条件:半精铣要求表面粗糙度Ra(μm)铣刀类型铣刀直径do(mm)加工材料进给量f(mm/r)6.3圆盘和镶齿端铣刀 1.2~2.73.2圆盘和镶齿端铣刀0.5~1.21.6圆盘和镶齿端铣刀0.23~0.53.2圆柱形铣刀40~80 1.0~2.71.6圆柱形铣刀40~80钢及铸铁0.6~1.53.2圆柱形铣刀100~125钢及铸铁 1.7~3.81.6圆柱形铣刀100~125钢及铸铁 1.0~2.13.2圆柱形铣刀160~250钢及铸铁 2.3~5.01.6圆柱形铣刀160~250钢及铸铁 1.3~2.83.2圆柱形铣刀40~80铸铁、铜及铝合金 1.0~2.31.6圆柱形铣刀40~80铸铁、铜及铝合金0.6~1.33.2圆柱形铣刀100~125铸铁、铜及铝合金 1.4~3.01.6圆柱形铣刀100~125铸铁、铜及铝合金0.8~1.73.2圆柱形铣刀160~250铸铁、铜及铝合金 1.9~3.71.6圆柱形铣刀160~250铸铁、铜及铝合金 1.1~2.1注:本表为半精铣时每转进给量f,使用圆柱形铣刀1、表中大进给量用于小的铣削深度和铣削宽度;小进给量用于大的铣削深度和铣削宽度。

2、铣削耐热钢时,进给量与铣削钢时相同,但不大于0.3mm/z。

刀具:立铣刀 条件:粗铣材料铣削平面及凸台铣削槽铣削深度(mm ) 铣削速度 v(m/min)铣刀直径d0 mm 每齿进给量af(mm/z) 铣削深度(mm ) 铣削速度 v(m/min)槽宽d0(mm) 每齿进给量fz(mm/z) 低碳钢HB:125~2250.5 52-64 10 0.025 0.75 30~34 10 0.025 1.5 38-49 10 0.05 3 29~32 10 0.038 d0/4 34-43 10 0.025 d0/2 26~29 10 0.018~0.025d0/2 20-37 10 0.018 d0 21~24 10 0.013 0.5 52-64 12 0.05 0.75 30~34 12 0.038 1.5 38-49 12 0.075 3 29~32 12 0.063 d0/4 34-43 12 0.05 d0/2 26~29 12 0.038 d0/2 20-37 12 0.025 d0 21~24 12 0.025 0.5 52-64 18 0.075-0.102 0.75 30~34 18 0.075 1.5 38-49 18 0.102-0.13 3 29~32 18 0.102 d0/4 34-43 18 0.075-0.102 d0/2 26~29 18 0.063 d0/2 20-37 18 0.05-0.075 d0 21~24 18 0.05 0.5 52-64 25~50 0.102-0.13 0.75 30~34 25~50 0.102 1.5 38-49 25~50 0.13-0.15 3 29~32 25~50 0.13 d0/4 34-43 25~50 0.102-0.13 d0/2 26~29 25~50 0.089 d0/2 20-37 25~50 0.075-0.102d0 21~24 25~50 0.075 中碳钢175~275 0.5 34-49 10 0.025 0.75 26~29 10 0.018 1.5 26-37 10 0.05 3 24~27 10 0.025 d0/4 23-32 10 0.025 d0/2 21~24 10 0.013 d0/2 20-27 10 0.018 d0 18~20 10 0.5 34-49 12 0.05 0.75 26~29 12 0.025-0.038 1.526-37 12 0.075 3 24~27 12 0.05-0.063 d0/4 23-32 12 0.05 d0/2 21~24 12 0.025 d0/2 20-27 12 0.025 d0 18~20 12 0.018 0.5 34-49 18 0.075 0.75 26~29 18 0.05-0.075 1.5 26-37 18 0.102 3 24~27 18 0.075-0.102d0/4 23-32 18 0.075 d0/2 21~24 18 0.05 d0/2 20-27 18 0.05 d0 18~20 18 0.038 0.5 34-49 25~50 0.102 0.75 26~29 25~50 0.075-0.102 1.5 26-37 25~50 0.13 3 24~27 25~50 0.102-0.13 d0/4 23-32 25~50 0.102 d0/2 21~24 25~50 0.075 d0/220-27 25~50 0.075 d0 18~20 25~50 0.063 高碳钢175~2750.5 32-46 10 0.025 0.75 24~27 10 0.018 1.524-34100.05323~26100.025d0/218-24100.018d017~18100.532-46120.050.7524~27120.0251.524-34120.075323~26120.05 d0/421-29120.05d0/220~23120.025 d0/218-24120.025d017~18120.0180.532-46180.0750.7524~27180.0631.524-34180.102323~26180.089 d0/421-29180.075d0/220~23180.05 d0/218-24180.05d017~18180.0380.532-4625~500.1020.7524~2725~500.0891.524-3425~500.13323~2625~500.102 d0/421-2925~500.102d0/220~2325~500.075 d0/218-2425~500.075d017~1825~500.063合金钢(低碳)125~2250.537-38100.0250.7527~30100.0251.527-29100.05326~29100.025 d0/424-26100.038d0/223~26100.018 d0/221-23100.025d018~21100.0130.537-38120.050.7527~30120.0381.527-29120.075326~29120.063 d0/424-26120.05d0/223~26120.038 d0/221-23120.038d018~21120.0250.537-38180.075-0.1020.7527~30180.0751.527-29180.102-0.13326~29180.102 d0/424-26180.075-0.102d0/223~26180.063 d0/221-23180.05-0.075d018~21180.050.537-3825~500.102-0.130.7527~3025~500.1021.527-2925~500.13-0.15326~2925~500.13 d0/424-2625~500.102-0.13d0/223~2625~500.089 d0/221-2325~500.075-0.102d018~2125~500.075合金钢(中碳)175~2750.530-37100.0250.7520~23100.0181.523-27100.05318~21100.025d0/420-24100.038d0/215~18100.013d0/218-21100.025d012~14100.530-37120.050.7520~23120.0381.523-27120.075318~21120.05d0/420-24120.05d0/215~18120.025d0/218-21120.038d012~14120.013-0.0180.530-37180.0750.7520~23180.05-0.0751.523-27180.102318~21180.075-0.102d0/2 18-21 18 0.05 d0 12~14 18 0.038 0.5 30-37 25~50 0.102 0.75 20~23 25~50 0.075-0.102 1.5 23-27 25~50 0.13 3 18~21 25~50 0.102-0.13 d0/4 20-24 25~50 0.102 d0/2 15~18 25~50 0.075 d0/2 18-21 25~50 0.075 d0 12~14 25~50 0.063 合金钢(高碳)175~275 0.5 30-34 10 0.025 0.75 18~20 10 0.018 1.5 23-26 10 0.05 3 17~18 10 0.025 d0/4 20-21 10 0.025 d0/2 14~15 10 0.013 d0/2 18 10 0.018 d0 12 10 0.5 30-34 12 0.05 0.75 18~20 12 0.038 1.5 23-26 12 0.075 3 17~18 12 0.05 d0/4 20-21 12 0.05 d0/2 14~15 12 0.025 d0/2 18 12 0.025 d0 12 12 0.018 0.5 30-34 18 0.075 0.75 18~20 18 0.05-0.075 1.5 23-26 18 0.102 3 17~18 18 0.075-0.102d0/4 20-21 18 0.075 d0/2 14~15 18 0.05 d0/2 18 18 0.05 d0 12 18 0.038 0.5 30-34 25~50 0.102 0.75 18~20 25~50 0.075-0.102 1.5 23-26 25~50 0.13 3 17~18 25~50 0.102-0.13 d0/4 20-21 25~50 0.102 d0/2 14~15 25~50 0.075 d0/2 18 25~50 0.075 d0 12 25~50 0.063 高强度钢225~350 0.5 18-26 10 0.018 0.75 15~18 10 0.013-0.018 1.5 14-20 10 0.025 3 14~17 10 0.018-0.025 d0/4 12--17 10 0.018 d0/2 12~14 10 0.013 d0/2 11--15 10 0.013 d0 11~12 10 0.5 18-26 12 0.038-0.05 0.75 15~18 12 0.025 1.5 14-20 12 0.05-0.075 3 14~17 12 0.038-0.05 d0/4 12--17 12 0.038-0.05 d0/2 12~14 12 0.025 d0/2 11--15 12 0.025-0.038 d0 11~12 12 0.013 0.5 18-26 18 0.075 0.75 15~18 18 0.05 1.5 14-20 18 0.102 3 14~17 18 0.075 d0/4 12--17 18 0.075 d0/2 12~14 18 0.038 d0/2 11--15 18 0.05 d0 11~12 18 0.025 0.5 18-26 25~50 0.102 0.75 15~18 25~50 0.075 1.5 14-20 25~50 0.13 3 14~17 25~50 0.102 d0/4 12--17 25~50 0.102 d0/2 12~14 25~50 0.063 d0/211--15 25~50 0.075 d0 11~12 25~50 0.05 高速钢200~2750.5 18-26 10 0.013-0.018 0.75 9~15 10 0.013 1.514-20100.018-0.02538~14100.018d0/211--15100.013d05~11100.518-26120.0250.759~15120.0381.514-20120.025-0.0538~14120.05d0/412--17120.013-0.025d0/26~12120.018-0.025 d0/211--15120.013d05~11120.0130.518-26180.038-0.050.759~15180.051.514-20180.038-0.07538~14180.075d0/412--17180.025-0.05d0/26~12180.038-0.05 d0/211--15180.013-0.025d05~11180.0250.518-2625~500.05-0.0750.759~1525~500.0751.514-2025~500.063-0.10238~1425~500.102d0/412--1725~500.05-0.075d0/26~1225~500.075d0/211--1525~500.025-0.05d05~1125~500.05工具钢150~2500.520-30100.013-0.0180.7512~17100.013-0.0181.515-23100.025311~15100.018d0/412--20100.013-0.018d0/29~12100.013d0/211--18100.013d08~9100.520-30120.0250.7512~17120.0381.515-23120.038-0.05311~15120.05d0/412--20120.025d0/29~12120.025-0.038 d0/211--18120.013d08~9120.013-0.0250.520-30180.038-0.050.7512~17180.051.515-23180.05-0.075311~15180.075d0/412--20180.038-0.05d0/29~12180.038-0.05 d0/211--18180.025d08~9180.025-0.050.520-3025~500.05-0.0750.7512~1725~500.075-0.1021.515-2325~500.075-0.102311~1525~500.102-0.13 d0/412--2025~500.05-0.075d0/29~1225~500.075-0.102 d0/211--1825~500.038-0.05d08~925~500.05-0.075不锈钢(奥氏体)135~2750.527-34100.0250.7512~18100.013-0.0181.520-24100.05311~17100.018-0.025 d0/417-21100.025d0/29~15100.013d0/215-18100.025d08~12100.527-34120.050.7512~18120.0251.520-24120.075311~17120.038-0.05 d0/417-21120.05d0/29~15120.025d0/215-18120.025-0.038d08~12120.0130.527-34180.1020.7512~18180.051.520-24180.13311~17180.063-0.075d0/2 15-18 18 0.075 d0 8~12 18 0.025 0.5 27-34 25~50 0.13 0.75 12~18 25~50 0.075 1.5 20-24 25~50 0.15 3 11~17 25~50 0.102 d0/4 17-21 25~50 0.13 d0/2 9~15 25~50 0.063-0.075 d0/2 15-18 25~50 0.102 d0 8~12 25~50 0.038-0.05 不锈钢(马氏体175~325 0.5 21-40 10 0.018-0.025 0.75 12~20 10 0.013 1.5 17-30 10 0.025-0.05 3 11~18 10 0.018 d0/4 14-27 10 0.018-0.025 d0/2 9~15 10 0.013 d0/2 12--23 10 0.013-0.025 d0 8~12 10 0.5 21-40 12 0.025-0.05 0.75 12~20 12 0.025-0.038 1.5 17-30 12 0.05-0.075 3 11~18 12 0.038-0.05 d0/4 14-27 12 0.025-0.05 d0/2 9~15 12 0.025-0.038 d0/2 12--23 12 0.018-0.025 d0 8~12 12 0.013 0.5 21-40 18 0.05-0.075 0.75 12~20 18 0.05 1.5 17-30 18 0.075-0.102 3 11~18 18 0.063-0.075 d0/4 14-27 18 0.05-0.075 d0/2 9~15 18 0.038-0.05 d0/2 12--23 18 0.038-0.05 d0 8~12 18 0.018-0.025 0.5 21-40 25~50 0.075-0.102 0.75 12~20 25~50 0.075 1.5 17-30 25~50 0.102-0.13 3 11~18 25~50 0.102 d0/4 14-27 25~50 0.075-0.102 d0/2 9~15 25~50 0.05-0.075 d0/2 12--23 25~50 0.063-0.075 d0 8~12 25~50 0.025-0.05 灰铸铁160~260 0.5 27-43 10 0.025 0.75 14~23 10 0.038 1.5 21-35 10 0.05 3 12~21 10 0.05 d0/4 18-29 10 0.038 d0/2 11~18 10 0.025-0.038 d0/2 15-24 10 0.025 d0 9~14 10 0.013-0.018 0.5 27-43 12 0.038-0.05 0.75 14~23 12 0.038-0.05 1.521-35 12 0.063-0.0753 12~21 12 0.05-0.075 d0/4 18-29 12 0.05 d0/2 11~18 12 0.038-0.05 d0/2 15-24 12 0.038 d0 9~14 12 0.025 0.5 27-43 18 0.05-0.102 0.75 14~23 18 0.05-0.102 1.5 21-35 18 0.075-0.13 3 12~21 18 0.075-0.13 d0/4 18-29 18 0.063-0.102 d0/2 11~18 18 0.05-0.075 d0/2 15-24 18 0.05-0.075 d0 9~14 18 0.036-0.05 0.5 27-43 25~50 0.075-0.15 0.75 14~23 25~50 0.075-0.13 1.5 21-35 25~50 0.102-0.18 3 12~21 25~50 0.102-0.15 d0/4 18-29 25~50 0.089-0.13 d0/2 11~18 25~50 0.075-0.13 d0/215-24 25~50 0.075-0.102 d0 9~14 25~50 0.05-0.102 可锻铸铁160~0.5 34-43 10 0.025 0.75 18~21 10 0.018 1.527-34100.05317~20100.025d0/218-24100.018d011~14100.0130.534-43120.050.7518~21120.0251.527-34120.075317~20120.038-0.05 d0/421-23120.05d0/214~17120.025d0/218-24120.025d011~14120.0180.534-43180.075-0.1020.7518~21180.05-0.0631.527-34180.102-0.13317~20180.063-0.075 d0/421-23180.075-0.102d0/214~17180.05d0/218-24180.05-0.075d011~14180.025-0.0380.534-4325~500.102-0.150.7518~2125~500.063-0.0751.527-3425~500.13-0.18317~2025~500.075-0.102 d0/421-2325~500.102-0.13d0/214~1725~500.063-0.075 d0/218-2425~500.075-0.102d011~1425~500.038-0.05铝合金30~1500.5245-305100.0750.75115~150100.0751.5185-245100.1023100~135100.102 d0/4150-185100.075d0/284~120100.075 d0/2120-150100.05d069~105100.050.5245-305120.1020.75115~150120.131.5185-245120.153100~135120.15 d0/4150-185120.102d0/284~120120.13 d0/2120-150120.075d069~105120.0750.5245-305180.130.75115~150180.151.5185-245180.23100~135180.2 d0/4150-185180.15d0/284~120180.15 d0/2120-150180.13d069~105180.130.5245-30525~500.180.75115~15025~500.251.5185-24525~500.253100~13525~500.3 d0/4150-18525~500.2d0/284~12025~500.2 d0/2120-15025~500.15d069~10525~500.15铜合金0.546-150100.025-0.050.7530~87100.025-0.051.538-120100.038-0.075326~79100.05-0.075 d0/430-105100.025-0.05d0/223~72100.025-0.05 d0/223-90100.018-0.038d020~64100.025-0.0380.546-150120.025-0.0750.7530~87120.051.538-120120.038-0.13326~79120.063-0.075 d0/430-105120.025-0.075d0/223~72120.038-0.05 d0/223-90120.018-0.075d020~64120.025-0.038 0.546-150180.102-0.130.7530~87180.0751.538-120180.13-0.2326~79180.102-0.13 d0/430-105180.075-0.103d0/223~72180.063-0.075 d0/223-90180.05-0.102d020~64180.050.546-15025~500.13-0.180.7530~8725~500.102-0.131.538-12025~500.18-0.25326~7925~500.13-0.18 d0/430-10525~500.102-0.15d0/223~7225~500.089-0.102 d0/223-9025~500.075-0.13d020~6425~500.063-0.075钛合金300~3500.515-34100.0250.7511~20100.018-0.0251.514-30100.035-0.0539~18100.018-0.025 d0/48--17100.025d0/28~15100.013-0.018d0/26--12100.018-0.025d06~12100.0130.515-34120.050.7511~20120.025-0.051.514-30120.07539~18120.025-0.05 d0/48--17120.038-0.05d0/28~15120.018-0.038 d0/26--12120.025-0.038d06~12120.013-0.0250.515-34180.1020.7511~20180.05-0.0751.514-30180.1339~18180.05-0.075 d0/48--17180.05-0.075d0/28~15180.05d0/26--12180.038-0.05d06~12180.0380.515-3425~500.102-0.130.7511~2025~500.075-0.1021.514-3025~500.13-0.1539~1825~500.075-0.102 d0/48--1725~500.075-0.13d0/28~1525~500.063-0.075 d0/26--1225~500.05-0.075d06~1225~500.05-0.075高温合金200~4750.53--12100.0250.75 2.1~1.6100.013-0.0181.52.4-9100.038-0.053 1.8~1.55100.013-0.025 d0/4 2.1-8100.025-0.038d0/2 1.5~510d0/22--6100.013-0.025d0100.53--12120.0250.75 2.1~1.6120.013-0.051.52.4-9120.038-0.053 1.8~1.55120.018-0.038 d0/4 2.1-8120.025-0.038d0/2 1.5~5120.018-0.025 d0/22--6120.018-0.025d0120.53--12180.038-0.050.75 2.1~1.6180.018-0.051.52.4-9180.05-0.0753 1.8~1.55180.025-0.075。

加工中心刀具切削用量表

线速度(米/分钟) 铝 高速钢铣刀 镀层硬质合金铣刀 硬质合金铣刀

加工中心刀具切削用量表

45# 60 100~300 100~300

淬硬钢 15~20

60

铸铁 15~20

30

15~20 60 30

S(转速)=线速度×1000/(直径×3.14) F(进给量)=刃数×每刃切削量×转速

每刃切削量 粗加 ~ 0.05

例:20MM硬质合金4刃铣刀精铣45#钢,线速度取60。每刃切0.05。则转速=60×1000/(20×3.14) =955,进给量=4×0.05×955=191。

以上是比较笼统的概括,适用于大多数铣刀、钻头、镗刀(不包括绞刀)加工工艺的计算。在实 际加工中还要针对不同实际情况做出调整。如:工件形状、余量大小、冷却条件、刀具磨损等。

每刃切削量参数的选择:如果太小小于0.02,那不是在切削,是在磨刀,如果太大大于0.2,那也 不是切削,是在撞击。所以并非转速越高,进给量越小越好切削,刀具必须处在一个合理的运动 状态下,才是均质、稳定的切削。

刀具加工中,对刀具寿命影响最大的是线速度,刀具商提供刀具的同时,应该会提供一份刀具针 对各种材料的线速度表,但刀具供应商的参数是在理想状态下得到的,在实际加工中,得打个 7~8折的。

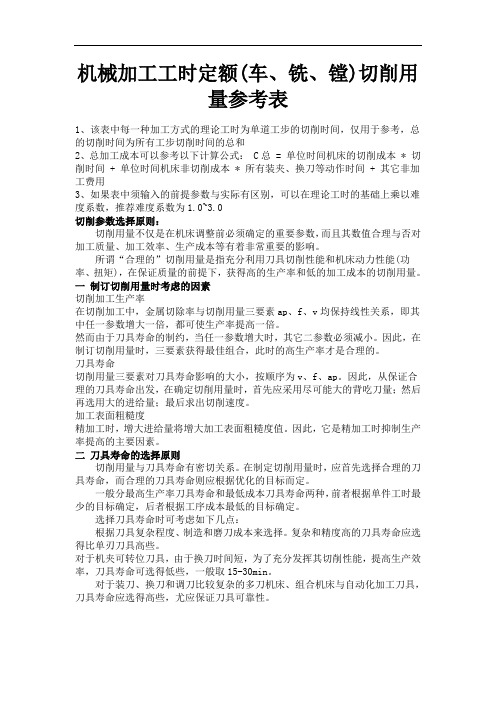

机械加工工时定额(车、铣、镗)切削用量参考表

机械加工工时定额(车、铣、镗)切削用量参考表1、该表中每一种加工方式的理论工时为单道工步的切削时间,仅用于参考,总的切削时间为所有工步切削时间的总和2、总加工成本可以参考以下计算公式: C总 = 单位时间机床的切削成本 * 切削时间 + 单位时间机床非切削成本 * 所有装夹、换刀等动作时间 + 其它非加工费用3、如果表中须输入的前提参数与实际有区别,可以在理论工时的基础上乘以难度系数,推荐难度系数为1.0~3.0切削参数选择原则:切削用量不仅是在机床调整前必须确定的重要参数,而且其数值合理与否对加工质量、加工效率、生产成本等有着非常重要的影响。

所谓“合理的”切削用量是指充分利用刀具切削性能和机床动力性能(功率、扭矩),在保证质量的前提下,获得高的生产率和低的加工成本的切削用量。

一制订切削用量时考虑的因素切削加工生产率在切削加工中,金属切除率与切削用量三要素ap、f、v均保持线性关系,即其中任一参数增大一倍,都可使生产率提高一倍。

然而由于刀具寿命的制约,当任一参数增大时,其它二参数必须减小。

因此,在制订切削用量时,三要素获得最佳组合,此时的高生产率才是合理的。

刀具寿命切削用量三要素对刀具寿命影响的大小,按顺序为v、f、ap。

因此,从保证合理的刀具寿命出发,在确定切削用量时,首先应采用尽可能大的背吃刀量;然后再选用大的进给量;最后求出切削速度。

加工表面粗糙度精加工时,增大进给量将增大加工表面粗糙度值。

因此,它是精加工时抑制生产率提高的主要因素。

二刀具寿命的选择原则切削用量与刀具寿命有密切关系。

在制定切削用量时,应首先选择合理的刀具寿命,而合理的刀具寿命则应根据优化的目标而定。

一般分最高生产率刀具寿命和最低成本刀具寿命两种,前者根据单件工时最少的目标确定,后者根据工序成本最低的目标确定。

选择刀具寿命时可考虑如下几点:根据刀具复杂程度、制造和磨刀成本来选择。

复杂和精度高的刀具寿命应选得比单刃刀具高些。

对于机夹可转位刀具,由于换刀时间短,为了充分发挥其切削性能,提高生产效率,刀具寿命可选得低些,一般取15-30min。

车削切削用量选取参考表

三、按表面粗糙度选择进给量的参考值

工件材料

粗糙度等级(Ra)

切削速度(m/min)

刀尖圆弧半径

0.5

1

2

进给量f mm/r

碳钢及合金碳钢

10~5

≤50

0.3~0.5

0.45~0.6

1

0.3

1.1

0.3

—

—

—

—

>18~30

1

0.3

1

0.3

1.1

0.3

1.3

0.4

1.4

0.4

—

—

>30~50

1.1

0.3

1

0.3

1.1

0.4

1.3

0.5

1.5

0.6

1.7

0.6

>50~80

1.1

0.3

1.1

0.4

1.2

0.4

1.4

0.5

1.6

0.6

1.8

0.7

>80~120

1.1

0.4

1.2

0.4

1.2

铸铁及铜合金

16×25

40

0.4~0.5

—

—

—

—

60

0.6~0.8

0.5~0.8

0.4~0.6

—

—

100

0.8~1.2

0.7~1

0.6~0.8

0.5~0.7

—

400

1~1.4

1~1.2

0.8~1

0.6~0.8

切削用量及加工余量的合理选择

削用量及加工余量的合理选择切削用量的选择,主要根据刀具耐用度和加工表面粗糟度,加工精度的要求。

切削用量愈大,刀具耐用度愈低。

切削速度Vc,进给量f和切削深度Ap刀具耐用度的影响不同,切削速度影响最大,进给量次之,切削深度影响最小。

(1)切削深度的选择切削深度应根据加工余量确定。

1)粗加工时,在留有精加工及半精加工的余量后,应尽可能一次走刀切除全部粗加工余量。

若粗切余量过大,不能一次切除,这时,应将第一次走刀的切削深度取大些,可占全部余量的2/3~3/4,以使精加工工序获得较小的表面粗糙度值及较高的加工精度。

2)切削零件表层有硬皮的铸、锻件或不锈钢等冷硬较严重的材料时,应使切削深度超过硬皮或冷硬层,以避免使切削刃在硬皮或冷硬层上切削。

(硬皮深度可达0.07~0.5mm)3)当冲击载荷较大(如断续切削)或工艺系统刚性较差时,应适当减小切削深度。

4)一般精切( 1.6!~ 0.8)时,可取=0.05~0.8mm;半精切( 6.3~ 3.2)时,可取=1.0~3.0mm.(2)进给量F的选择1)粗加工时,进给量主要受刀杆、刀具、机床、工件等的强度、刚度所能承受的切削力的限制,一般是根据刚度来选取。

2)精加工时,进给量主要受表面粗糙度要求的限制。

要求表面粗糙度小,应选取较小的F。

但F过小,切削厚度过薄,表面粗糙度反而大,而且刀具磨损加剧。

3)当刀具的副角较大,刀尖圆弧半径较大时,F可选较大值。

(3)切削速度的选择在保证刀具的经济耐用度及切削负荷不超过机床的额定功率的情况下选定切削速度。

1)粗车时,背后吃刀量和进给量均较大,故选较低的切削速度,精车时,则选较高的切削速度。

2)加工材料的加工性差时,切削速度选得低些。

如加工灰铸铁的切削速度比加工中碳钢低;而加工铝合金和铜合金的切削速度比加工中碳钢要高得多。

3)刀具材料的切削性能越好时,切削速度也可以越高。

如涂层硬质合金、陶瓷、金刚石和立方氮化硼刀具的切削速度。

车削切削用量选取参考表

0.75

YT5

170-220

0.5

335-490

0.4

中碳

175~225

1

52

0.2

165

200

0.18

YT15

305

0.18

520

0.13

4

40

0.4

125

150

0.5

YT14

200

0.4

395

0.25

8

30

0.5

100

120

0.75

YT5

160

0.5

305

0.4

碳 钢

低碳

100~200

4、加工淬硬钢时,进给量应减小。硬度为HRC45-56时,乘以修正系数:0.8, 硬度为HRC57-62,乘以修正系数:k=0.5。

三、按表面粗糙度选择进给量的参考值

工件材料

粗糙度等级(Ra)

切削速度(m/min)

刀尖圆弧半径

0.5

1

2

进给量fmm/r

碳钢及合金碳钢

10~5

≤50

0.3~0.5

0.45~0.6

1

0.3

1.1

0.3

—

—

—

—

>18~30

1

0.3

1

0.3

1.1

0.3

1.3

0.4

1.4

0.4

—

—

>30~50

1.1

0.3

1

0.3

1.1

0.4

1.3

0.5

1.5

0.6

1.7

0.6

>50~80

1.1

部分切削用量表

部分工件加工刀具切削用量表"Sheet1","部分工件加工刀具切削用量表(钢材)""刀具大小", "开粗下刀量", "光刀下刀量" ,"开粗进给", "精加工进给", "开粗转数","光刀转数""圆鼻刀","63R5" 0.5, "0.25-0.3", "3000以上", "2000-3000", 1000, 3000,"40R6", 0.5, "0.25-0.3" ,"3000以上", "2000-3000", 1200, 3000,"30R5", 0.5, "0.25-0.3", "3000以上", "2000-3000", "1800-2500","3000以上" ,"25R0.8", "0.3-0.35", "0.15-0.18", "3000以上", "2000-3000", "2200-2600","3000以上" ,"20R0.8", 0.3, "0.15-0.18", 3000, "2000-3000" , 2500, "3000以上" ,"16R0.8", 0.3, "0.15-0.18", 3000, "1800-2700", 2500, "3000以上" ,"12R0.8", "0.25-0.3", "0.15-0.18", "2500-3000", "2000 左右", "2800-3000", "3000以上" ,"刀具大小", "开粗下刀量", "光刀下刀量", "开粗进给", "精加工进给", "开粗转数", "光刀转数" "合金平底刀","D25","D20","D16","D12", 0.3, "大于0.1", 3000, "1800-2300", "2500-3000", "3000以上" ,"D10", 0.25,, "2500-3000", "1800-2300", "2500-3000", "3000以上" ,"D8", 0.2,, "2500-3000", "1800-2300", 3000, "3000以上" ,"D6", "0.15-0.18", ,"2300-2500", "1800-2300", 3000, "3000以上" ,"D5", 0.15,, "2300-2500", "1800-2300", 3200, "3000以上" ,"D4", 0.12,, "2000-2500", "1500-2000", 3200, "3500-4000" ,"D3" , 0.1,, "1800-2300", "1500-2000", 3500, "3500-4000" ,"D2.5", "0.08-0.1", ,1800, "1500-2000", 3500, "3500-4000" ,"D2" , 0.07, "0.05-0.07", "1800-2000", 1500, 4000, 4000 ,"刀具大小", "开粗下刀量", "光刀下刀量", "开粗进给" , "精加工进给", "开粗转数", "光刀转数" "球刀","R10","R8", "0.5-0.6", "0.2-0.25", 3000, "2000左右", 3000, 3500 ,"R6", "0.5-0.6", "0.18-0.2", 3000, "2000左右", 3000, 3500 ,"R5", 0.5, 0.15, 3000, "2000左右", 3000, 3500 ,"R4", 0.5, 0.14, 3000, "2000左右", 3000, 3500 ,"R3" , 0.3, 0.13, 3000, "2000左右", 3200, 3500 ,"R2.5", 0.2, 0.1, 2500, 1800, 3200, 3500 ,"R2", 0.15, 0.1, 2300, "1500-1800" ,3200, 3500 ,"R1.5", 0.1, 0.08, 2000, 1500, 3500, 3800 ,"R1",, 0.05, "1500-1800", "1200-1500", 3500, 4000 ,"R0.5",, "0.03-0.05", "1200-1500", 1000, 3800, 4000 ,"部分工件加工刀具切削用量表(铜料)","刀具大小","开粗下刀量","光刀下刀量","开粗进给","精加工进给","开粗转数","光刀转数""圆鼻刀","63R5","40R6","30R5","25R0.8","20R0.8","16R0.8","12R0.8","刀具大小","开粗下刀量","光刀下刀量","开粗进给","精加工进给","开粗转数","光刀转数" "白钢平底刀","D25","0.5-1",,"3000-6000",400,1000,500,"D20","0.5-1",,"3000-6000",400,1200,500,"D16","0.5-1",,"3000-6000",400,"1200-1500",500,"D12","0.3-0.5",,"2500-3000",400,1800,"700-1500","D10","0.3-0.5",,2500,"2000以内","2500-3000",3500,"D8","0.2-0.4",,2500,"2000以内",3000,3500,"D6","0.2-0.3",,2500,"2000以内",3200,3500,"D5",0.2,,2500,"2000以内",3200,3800,"D4","0.15-0.2",,2500,"1500-1800",3500,3800,"D3",0.15,,"2200-2500","1200-1500",3500,3800,"D2.5","0.12-0.15",,"2200-2500","1200-1500",3500,4000,"D2",0.07,,2000,1000,"3800-4000",4200,"刀具大小","开粗下刀量","光刀下刀量","开粗进给","精加工进给","开粗转数","光刀转数" "球刀","R10",,"0.25-0.3",,"2000以内",,3500,"R8",,"0.2-0.25",,"2000以内",,3500,"R6",,"0.15-0.18",,"2000以内",,3500,"R5",,0.15,,"2000以内",,3500,"R4",,0.14,,"2000以内",,3500,"R3",,0.13,,"1500-1800",,4000,"R2.5",,"0.1-0.12",,"1500-1800",,4000,"R2",,"0.08-0.1",,"1200-1500",,4000,"R1.5",,"0.05-0.07",,1200,,4200,"R1",,"0.03-0.05",,"1000-1200",,"4200-4500","R0.5",,0.03,,"800-1000",,"4500-5000"。

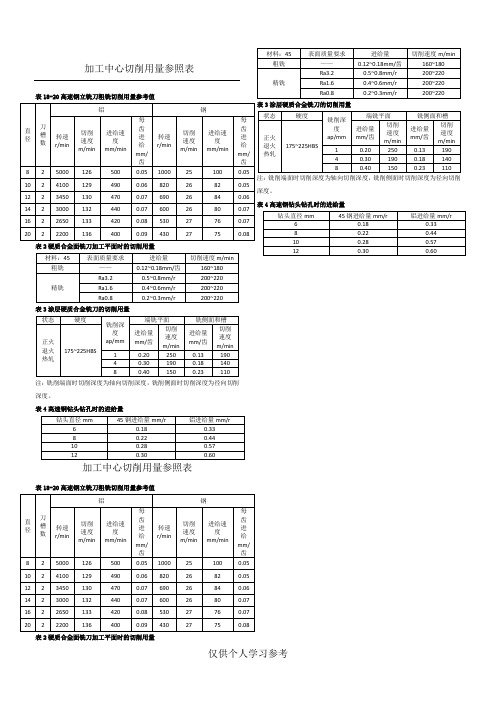

加工中心切削用量选用表

6

0.18

0.33

8

0.22

0.44

10

0.28

0.57

12

0.30

0.60

加工中心切削用量参照表

表18-20高速钢立铣刀粗铣切削用量参考值

直径

刀槽数

铝

钢

转速

r/min

切削速度

m/min

进给速度

mm/min

每齿进给

mm/齿

转速

r/min

切削速度

m/min

进给速度

mm/min

每齿进给

mm/齿

8

2

5000

126

500

0.05

1000

25

100

0.05

10

2

4100

129

490

0.06

820

26

82

0.05

12

2

3450

130

470

0.07

690

26

84

0.06

14

2

3000

132

440

0.07

600

26

80

0.07

16

2

2650

133

420

0.08

530

27

76

0.07

20

2

2200

136

820

26

82

0.05

12

2

3450

130

470

0.07

690

26

84

0.06

14

2

3000

132

440

切削用量表

附2:切削用量表:

1.铣削速度V :指铣刀旋转时的圆周线速度,单位为m /min 。

计算公式:v=1000

n

d π

式中:d------铣刀直径,mm

n------主轴(铣刀);转速,r /

mm

从上式可得到:主轴(铣刀);转速 n=

d

v

1000 π 铣削速度v 推荐值

2.进给量F: 在铣削过程中,工件相对铣刀的移动速度称为进给量。

有三种表示方法:

1) 每齿进给量a f :mm/z 2) 每转进给量f :mm/r 3)

每分钟进给量v f :mm/min

三种进给量的关系为:v f=f·n=a f·z·n

1)铣削宽度a e:铣刀在一次进给中所切掉工件表层的宽度,单位为mm。

一般取铣刀直径的50%~60%

2) 背吃刀量a p:铣刀在一次进给中切掉工件表层的厚度,单位为mm。

一般粗加工立铣不得超过7mm,端铣2~5mm,精铣约0.1mm~0.5mm。

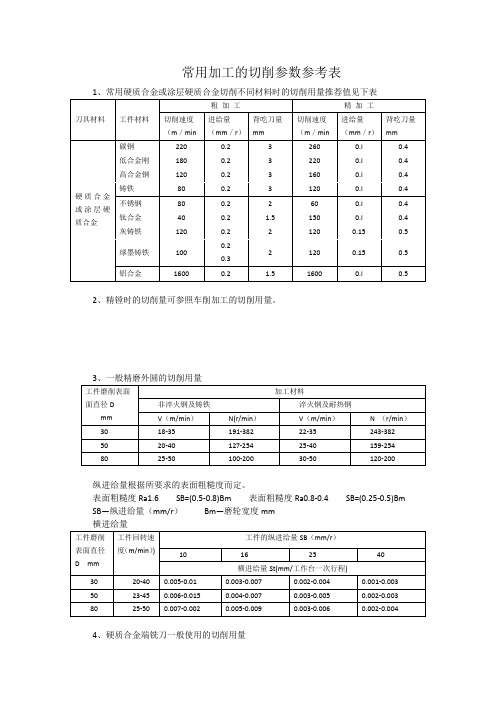

常用加工的切削参数参考表

工件磨削表面面直径D

mm

加工材料

非淬火钢及铸铁

淬火钢及耐热钢

V(m/min)

N(r/min)

V(m/min)

N(r/min)

30

18-35

191-382

22-35

243-382

50

20-40

127-254

25-40

159-254

80

25-50

100-200

30-50

120-200

常用加工的切削参数参考表

1、常用硬质合金或涂层硬质合金切削不同材料时的切削用量推荐值见下表

刀具材料

工件材料

粗加工

精加工

切削速度(m/min

进给量(mm/r)

背吃刀量mm

切削速度(m/min

进给量(mm/r)

背吃刀量mm

硬质合金或涂层硬质合金

碳钢

220

0.2

3

260

0.l

0.4

低合金刚

180

0.2

3

220

公制螺纹:t<1 dz=d-t

t>1 dz=d-(1.04-1.06)t

其中:t――螺距离d――螺纹公制直径dz――攻丝前钻头直径

7、铰孔余量见表

孔直径(mm)

<5

5-20

21-32

33-50

51-70

铰削余量(mm)

0.1-0.2

0.15-0.25

0.20-0.3

0.25-0.35

0.25-0.35

0.4

13

0.45

13

0.5

13

3-8

走刀量

切削速度

0.12

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

附录二:切削用量表

附表8 铣刀的铣削速度V (m/min )

d

V

S π1000=

附表9 各种铣刀进给量(mm/z )

F =f z (mm/r )或F =S f z (mm/min )

附表10 高速钢钻孔切削用量

附表11 镗孔切削用量

附表12 各标准螺纹所选钻头尺寸

攻丝前应加工出螺纹的底孔,底孔的直径尺寸可根据螺纹的螺距查阅手册(附表12为部分)或按下面的经验公式确定。

加工钢件或塑性材料时P d D -≈;加工铸铁或脆性材料时P d D )1.1~05.1(-≈

式中:D ——底孔直径(mm ),d ——螺纹公称直径(mm ),P ——螺距(mm )

攻盲孔工件时,由于丝锥切削部分不能攻到孔底,所以孔的深度要大于螺纹长度,孔深可按下式计算:d l L 7.0+=。

式中:L ——孔的深度(mm ),l ——螺纹长度(mm ),d ——螺纹公称直径(mm )

附表13 攻螺纹切削速度

附表14 孔的加工方法与步骤的选择

附表15 铰孔余量(直径值)。