燃煤锅炉灰渣计算

燃料燃烧排放污染物物料衡算方法总结(20200524194709)

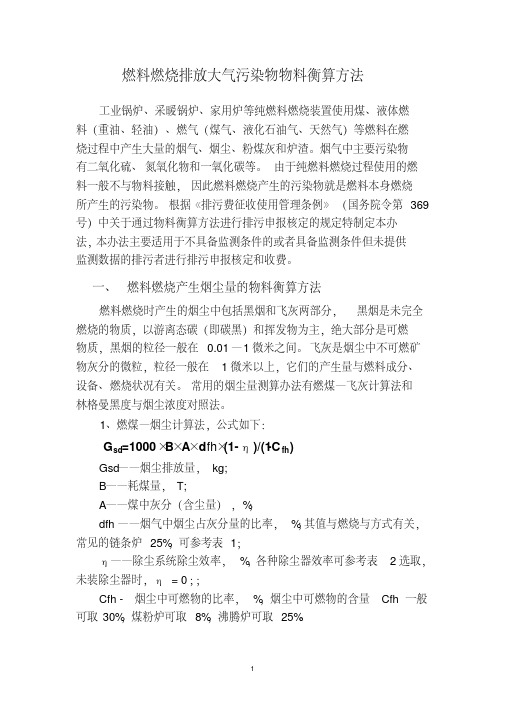

燃料燃烧排放大气污染物物料衡算方法工业锅炉、采暖锅炉、家用炉等纯燃料燃烧装置使用煤、液体燃料(重油、轻油)、燃气(煤气、液化石油气、天然气)等燃料在燃烧过程中产生大量的烟气、烟尘、粉煤灰和炉渣。

烟气中主要污染物有二氧化硫、氮氧化物和一氧化碳等。

由于纯燃料燃烧过程使用的燃料一般不与物料接触,因此燃料燃烧产生的污染物就是燃料本身燃烧所产生的污染物。

根据《排污费征收使用管理条例》(国务院令第369号)中关于通过物料衡算方法进行排污申报核定的规定特制定本办法,本办法主要适用于不具备监测条件的或者具备监测条件但未提供监测数据的排污者进行排污申报核定和收费。

一、燃料燃烧产生烟尘量的物料衡算方法燃料燃烧时产生的烟尘中包括黑烟和飞灰两部分,黑烟是未完全燃烧的物质,以游离态碳(即碳黑)和挥发物为主,绝大部分是可燃物质,黑烟的粒径一般在0.01—1微米之间。

飞灰是烟尘中不可燃矿物灰分的微粒,粒径一般在1微米以上,它们的产生量与燃料成分、设备、燃烧状况有关。

常用的烟尘量测算办法有燃煤—飞灰计算法和林格曼黑度与烟尘浓度对照法。

1、燃煤—烟尘计算法,公式如下:G sd=1000×B×A×d fh×(1-η)/(1-C fh)Gsd——烟尘排放量,kg;B——耗煤量,T;A——煤中灰分(含尘量),%;dfh——烟气中烟尘占灰分量的比率,%;其值与燃烧与方式有关,常见的链条炉25%,可参考表1;η——除尘系统除尘效率,%,各种除尘器效率可参考表2选取,未装除尘器时,η= 0;;Cfh - 烟尘中可燃物的比率,%,烟尘中可燃物的含量Cfh 一般可取30%,煤粉炉可取8%,沸腾炉可取25%。

表1 烟尘中的灰占煤灰分之百分比d fh值炉型dfh (%) 炉型dfh (%) 炉型dfh (%) 炉型dfh (%) 手烧炉25 抛煤机炉40 振动炉40 煤粉炉85 链条炉25 沸腾炉60 往复推饲炉20表2 各类除尘器的除尘效率η表除尘方式平均除尘效率(%)除尘方式平均除尘效率(%)干式沉降63.4 麻石水膜88.4湿法喷淋、冲击、降尘76.1 静电85.1 旋风84.6 玻璃纤维布袋96.2扩散式85.8 湿式文丘里水膜两级除尘96.8陶瓷多管71.3 百叶窗加电除尘95.2金属多管83.3 SW型加钢管水膜93.00管式水膜75.6 立式多管加灰斗抽风除尘93.00目前我市燃煤主要以丰城、新余的为主,其次有山西等地的煤,其灰分在20%--40%之间,我市燃煤灰份(A)取28%,烟尘中可燃物的百分含量(Cfh)取30%。

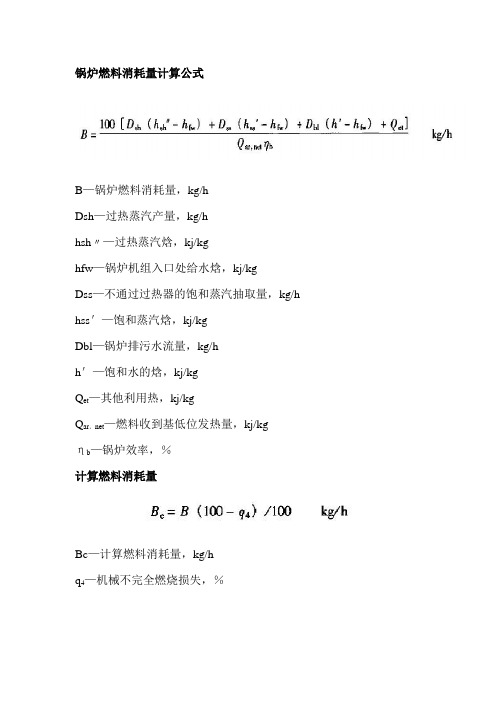

锅炉燃煤量计算公式

锅炉燃料消耗量计算公式

B—锅炉燃料消耗量,kg/h

Dsh—过热蒸汽产量,kg/h

hsh〃—过热蒸汽焓,kj/kg

hfw—锅炉机组入口处给水焓,kj/kg Dss—不通过过热器的饱和蒸汽抽取量,kg/h hss'—饱和蒸汽焓,kj/kg

Dbl—锅炉排污水流量,kg/h

h'—饱和水的焓,kj/kg

Q et—其他利用热,kj/kg

Q ar,net—燃料收到基低位发热量,kj/kg

ηb—锅炉效率,%

计算燃料消耗量

Bc—计算燃料消耗量,kg/h

q4—机械不完全燃烧损失,%

锅炉灰渣量

G—单台锅炉灰渣排出量,t/h

Aar—煤的收到基灰分,%

q4—机械不完全燃烧损失,%

Q ar,net—燃料收到基低位发热量,kj/kg

灰渣量的分配

Φs与Φa—锅炉排出的渣与灰在总灰渣量中所占的百分数ηcc—除尘器效率。

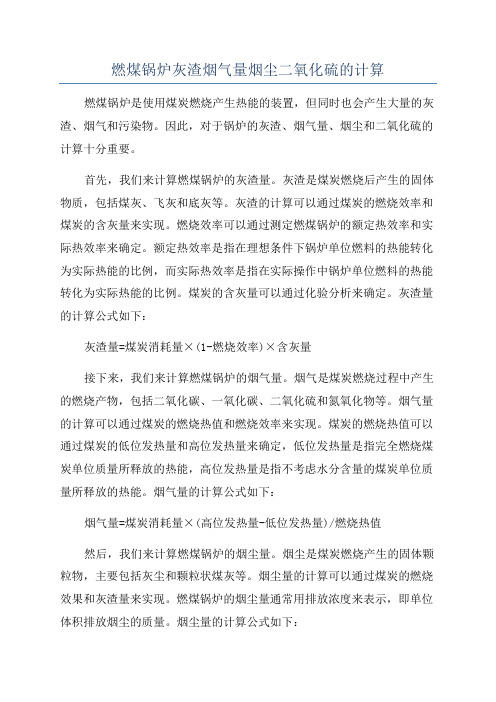

燃煤锅炉灰渣烟气量烟尘二氧化硫的计算

燃煤锅炉灰渣烟气量烟尘二氧化硫的计算燃煤锅炉是使用煤炭燃烧产生热能的装置,但同时也会产生大量的灰渣、烟气和污染物。

因此,对于锅炉的灰渣、烟气量、烟尘和二氧化硫的计算十分重要。

首先,我们来计算燃煤锅炉的灰渣量。

灰渣是煤炭燃烧后产生的固体物质,包括煤灰、飞灰和底灰等。

灰渣的计算可以通过煤炭的燃烧效率和煤炭的含灰量来实现。

燃烧效率可以通过测定燃煤锅炉的额定热效率和实际热效率来确定。

额定热效率是指在理想条件下锅炉单位燃料的热能转化为实际热能的比例,而实际热效率是指在实际操作中锅炉单位燃料的热能转化为实际热能的比例。

煤炭的含灰量可以通过化验分析来确定。

灰渣量的计算公式如下:灰渣量=煤炭消耗量×(1-燃烧效率)×含灰量接下来,我们来计算燃煤锅炉的烟气量。

烟气是煤炭燃烧过程中产生的燃烧产物,包括二氧化碳、一氧化碳、二氧化硫和氮氧化物等。

烟气量的计算可以通过煤炭的燃烧热值和燃烧效率来实现。

煤炭的燃烧热值可以通过煤炭的低位发热量和高位发热量来确定,低位发热量是指完全燃烧煤炭单位质量所释放的热能,高位发热量是指不考虑水分含量的煤炭单位质量所释放的热能。

烟气量的计算公式如下:烟气量=煤炭消耗量×(高位发热量-低位发热量)/燃烧热值然后,我们来计算燃煤锅炉的烟尘量。

烟尘是煤炭燃烧产生的固体颗粒物,主要包括灰尘和颗粒状煤灰等。

烟尘量的计算可以通过煤炭的燃烧效果和灰渣量来实现。

燃煤锅炉的烟尘量通常用排放浓度来表示,即单位体积排放烟尘的质量。

烟尘量的计算公式如下:烟尘量=灰渣量/烟气量最后,我们来计算燃煤锅炉的二氧化硫量。

二氧化硫是煤炭燃烧过程中产生的主要污染物之一,是一种对环境和人体健康具有害处的气体。

二氧化硫量的计算可以通过煤炭的硫含量和燃烧效率来实现。

煤炭的硫含量可以通过化验分析来确定。

二氧化硫量的计算公式如下:二氧化硫量=煤炭消耗量×硫含量×(1-燃烧效率)综上所述,我们可以通过计算燃煤锅炉的灰渣量、烟气量、烟尘量和二氧化硫量来了解其燃烧效果和污染物排放情况,为环境保护和污染治理提供重要依据。

锅炉房设计

第一节 运煤系统

(1)埋刮板式输送机 1)系统设备组成 单轨抓斗起重机,埋刮板输送机((垂直水平)(垂直)+(水平))或埋刮板输送机+水 平带式输送机 2)作业特点 机械化连续输送、即可水平、倾斜及垂直输送,能多点给煤; 运煤量:10~50; 水平运输长度:30m;垂直提升高度:20-30m。

第一节 运煤系统

4、运煤系统附属设备的选择计算 (2)煤斗

锅炉炉前煤斗的贮煤量,与运煤作业班次和热负荷的性质有类。对于只在采暖期运行的锅 炉房,应根据运煤的工作班制和运煤设备检修所需的时间确定,并宜符合下列要求:一班运 煤工作制为16~20h的锅炉额定耗煤量;两班运煤工作制为10~12h的锅炉额定耗煤量; 三班运煤工作制为1~6h的锅炉额定耗煤量。

第一节 运煤系统

1、运煤系统设计要求 (8)在运煤系统中应装设必要的计量装置。计量装置应根据所选用的燃煤运输系统的特点 选用,常用的有:地中衡(用于煤场计量),机械式皮带称或电子皮带称(用于皮带机输煤 系统),煤耗量表或远传煤耗计(装在链条炉排传动轴上)。 (9)为保证受煤斗中的煤能连续均匀地给煤,一般宜设置给料设备。给料设备一般采用机 械式给料机或电磁振动给料机。 (10)运煤系统受煤、破碎筛分以及转角处,宜设置密封或防尘装置。传动机械的外露轴端 ,应加装防护罩盖。

第一节 运煤系统

(3)带式输送机运煤系统 1)作业特点 可水平运输,也可按一定倾斜角度将物料向上提升,倾斜角度一般为10°~20°,大倾角 胶带运输机倾斜角度可达75°。 2)优点 机械化程度高,运行平稳可靠、运输连续均匀、生产率高,运行费用低,便于控制; 对煤的粒度和湿度适应性强; 便于设置连续计量和磁选设备。

燃煤锅炉烟气量、二氧化硫浓度、含尘量计算表

数值

60 121 55.10 2.75 2.00 0.64 0.21 6.20 27.22 5.88 21375.00 5.57 0.47 4.40 1.03 1.30 0.50 0.07 7.60 0.12 7.60 10.18 1.34 0.003

5.800125

29.064 170 856.00 3.8 1 1 3 0.8 133.8 0.136 8.93 91.07 0.968 36000000 1849.3

19 20 21 22

计算燃料消耗量 产生的烟气量 产生的烟气量 需引风机流量 风机设计全压 介质压缩系数 风机效率 引风机需要功率 所需电机功率 烟气流速 烟道需要截面积 烟道需要直径 炉膛过量空气系数 需要空气量 需鼓风机流量 风机设计全压 介质压缩系数 风机效率 鼓风机需要功率 所需电机功率 空气流速 风道需要截面积 四、锅炉烟尘排放量计算 飞灰份额 单台锅炉产生的烟尘量(除尘 器前) 除尘效率 单台锅炉烟尘排放量(除尘器 后) 单台锅炉烟尘排放浓度(除尘 器后) 多台锅炉烟尘排放浓度 燃烧后生成的SO2份额

3

MA×3600/(Qy×273/(273+Tpy))

单台锅炉产生的 SO2 量 ( 除尘 MSO2 器前) 脱硫率 η so2 SO2排放量(除尘器后) MSO2

mg/m3 ∑MA×3600/(∑Qy×273/(273+Tpy)) 选取 (链条炉取0.8-0.85;煤粉炉取0.9-0.92; 沸腾炉取0.8-0.85) mg/s (Bj×106/3600)×C×Sar/100×64/32 % mg/s mg/m3 % 干式除尘器取0;其它脱硫除尘器可参照产 品特性选取 9 (Bj × 10 /3600) × (1- η so2 /100) × Sar/100 ×64/32 MSO2×3600/(Qy×273/(273+Tpy)) 与燃料含氮量有关,一般层燃炉取0.25-0.5; 煤粉炉取0.2-0.25

各项热损失的计算公式

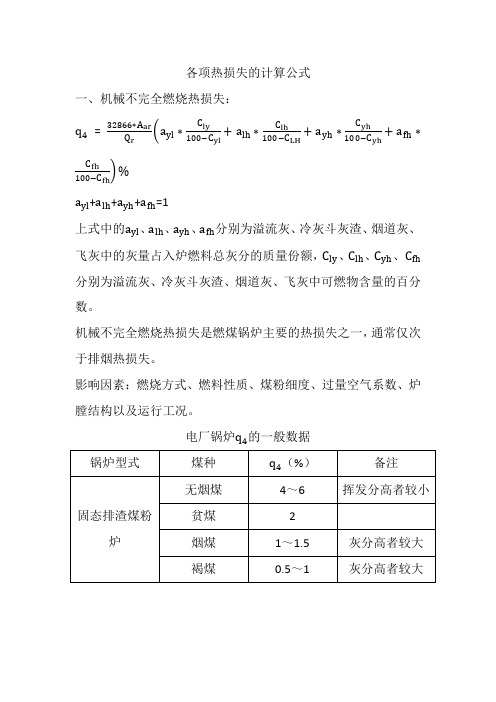

各项热损失的计算公式一、机械不完全燃烧热损失:q4=32866∗A arQ r (a yl∗C ly100−C yl+a lh∗C lh100−C LH+a yh∗C yh100−C yh+a fh∗C fh100−C fh)%a yl+a lh+a yh+a fh=1上式中的a yl、a lh、a yh、a fh分别为溢流灰、冷灰斗灰渣、烟道灰、飞灰中的灰量占入炉燃料总灰分的质量份额,C ly、C lh、C yh、C fh 分别为溢流灰、冷灰斗灰渣、烟道灰、飞灰中可燃物含量的百分数。

机械不完全燃烧热损失是燃煤锅炉主要的热损失之一,通常仅次于排烟热损失。

影响因素:燃烧方式、燃料性质、煤粉细度、过量空气系数、炉膛结构以及运行工况。

电厂锅炉q4的一般数据二、化学不完全燃烧热损失q3=12640V co+10800V H2+35820V CH4Q r∗(100−q4100)∗100=V gyQ r∗(126.4CO+108H2+358.2CH4)∗(100−q4)%式中12640——一氧化碳容积发热量,kJ m3⁄(标准状况下);10800——氢气容积发热量,kJ m3⁄(标准状况下);35820——甲烷容积发热量,kJ m3⁄(标准状况下);V CO——1kg燃料燃烧生成烟气中的一氧化碳的分容积,m3kg⁄(标准状况下);V H2——1kg燃料燃烧生成烟气中的氢气的分容积,m3kg⁄(标准状况下);V CH4——1kg燃料燃烧生成烟气中的甲烷的分容积,m3kg⁄(标准状况下);V gy——干烟气容积,m3kg⁄(标准状况下);CO、H2、CH4——烟气中一氧化碳容积、氢气容积、甲烷容积占干烟气容积的百分数,%;100−q4100——考虑到q4的存在,1kg燃料中有一部分燃料并没有参与燃烧及生成烟气,故应对烟气中一氧化碳的容积进行修正。

当燃用固体燃料是,考虑到烟气中H2、CH4等可燃气体含量极微,为了简化计算,可认为烟气中的可燃气体只有CO,则公式可变为:q3=V gyQ r(126.4CO)(100−q4)%q3=236C ar+0.375S arQ r∗CORO2+CO(100−q4)%设计计算时,q3可用下表选取当锅炉运行时,可按公式进行计算。

锅炉灰平衡计算公式

锅炉灰平衡计算公式锅炉灰平衡计算公式是用来计算锅炉燃煤后产生的灰分和燃烧后的灰分之间的平衡关系。

在锅炉燃煤的过程中,煤中的灰分会在燃烧后生成灰渣,而这些灰渣会对锅炉的运行产生影响,因此需要进行灰平衡计算来控制灰渣的产生和处理。

灰平衡计算公式的基本原理是根据煤的成分和燃烧后的灰分含量来计算灰分的平衡关系,从而确定灰渣的产生量。

这个公式通常包括煤的灰分含量、燃烧后的灰分含量、燃烧效率等参数。

通过这些参数的计算,可以得出灰分的平衡关系,从而确定灰渣的产生量,为锅炉的运行提供参考。

在实际应用中,灰平衡计算公式可以帮助锅炉操作人员更好地控制锅炉的运行,避免灰渣对锅炉的影响。

同时,通过对灰分的平衡关系进行计算,还可以优化锅炉的燃烧效率,提高能源利用率,降低能源消耗和环境污染。

灰平衡计算公式的具体内容包括以下几个方面:1. 煤的灰分含量,煤是锅炉燃料的主要成分之一,其中的灰分含量直接影响着燃烧后的灰分含量。

因此,在进行灰平衡计算时,需要首先确定煤的灰分含量,这个参数通常可以通过化验和分析得出。

2. 燃烧后的灰分含量,燃煤锅炉燃烧后会产生灰分,这些灰分会在锅炉中形成灰渣,对锅炉的运行产生影响。

因此,在进行灰平衡计算时,需要确定燃烧后的灰分含量,这个参数通常可以通过燃烧试验和实测得出。

3. 燃烧效率,燃煤锅炉的燃烧效率是影响灰分平衡关系的重要参数之一,燃烧效率的高低直接影响着燃烧后的灰分含量。

因此,在进行灰平衡计算时,需要考虑燃烧效率的影响,这个参数通常可以通过燃烧试验和实测得出。

根据以上参数,灰平衡计算公式通常可以表示为:煤的灰分含量× (1 燃烧效率) = 燃烧后的灰分含量。

通过这个公式的计算,可以得出燃烧后的灰分含量,从而确定灰分的平衡关系,为锅炉的运行提供参考。

同时,通过对灰分的平衡关系进行计算,还可以优化锅炉的燃烧效率,提高能源利用率,降低能源消耗和环境污染。

在实际应用中,灰平衡计算公式可以帮助锅炉操作人员更好地控制锅炉的运行,避免灰渣对锅炉的影响。

燃气、燃煤锅炉废气排放参数及计算

锅炉废气锅炉废气燃气1项目使用3台5t/h(两用一备)的锅炉提供热源,年运行6000小时,天然气使用量为5.4×106m3。

天然气燃烧会产生烟尘和SO2。

参照《环境保护实用数据手册》(机械工业出版社)及川气天然气成分(总硫含量≤200mg/Nm3)进行分析计算,项目锅炉年烟气产生量为5.6×107Nm3,燃烧产生污染物为烟尘:2.4kg/万m3,SO2:4.0kg/万m3。

项目烟尘量为1.30t/ a,产生浓度为23.3mg/m3,SO2产生量为2.16t/a,产生浓度为38.8mg/m3,烟尘、SO2排放浓度能够满足GB13271-1 996《锅炉大气污染物排放标准》二类区Ⅱ时段标准要求。

另外,根据GB13271-1996《锅炉大气污染物排放标准》要求,锅炉应设置15m高的排气筒,通过同一15m高排气筒排放。

建设单位应根据GB/T16157-1996《固定污染源排气中颗粒物测定与气态污染物采样方法》关于采样位置的要求,在锅炉排气筒应设置检测采样孔。

采样位置应优先选择在垂直管段,应避开烟道弯头和断面急剧变化的部位。

采样位置应设置在距弯头、阀门、变径管下游方向不小于6倍直径,和距上述部件上游方向不小于3倍直径处,对矩形烟道,其当量直径D=2AB/(A+B),式中A、B为边长。

在选定的测定位置上开设采样孔,采样孔内径应不小于80mm,采样孔管应不大于50mm,不使用时应用盖板、管堵或管帽封闭,当采样孔仅用于采集气态污染物时,其内径应不小于40mm。

同时为检测人员设置采样平台,采样平台应有足够的工作面积是工作人员安全、方便地操作,平台面积应不小于1.5m2,并设有1.1m高的护栏,采样孔距平台面约为1.2-1.3m。

锅炉废气燃气2项目使用2台6t/h的锅炉提供热源,每天运行20h,年运行5000h,天然气使用量为5.0×106m3。

天然气燃烧会产生烟尘和SO2。

根据《环境统计手册》,燃气锅炉烟气量计算公式如下:yQLVy=1.14-0.25+1.0161(?-1)V0 4187其中:Vy——实际烟气量(Nm3/ Nm3);y QL——燃料的低位发热值(kj/kg),天然气为38630kj/m3;α——过剩空气系数,α取1.2;yQL-250. V0——理论空气需要量(Nm/kg),V0=0.2610003,经计算得V0:9.18。

锅炉题和答案

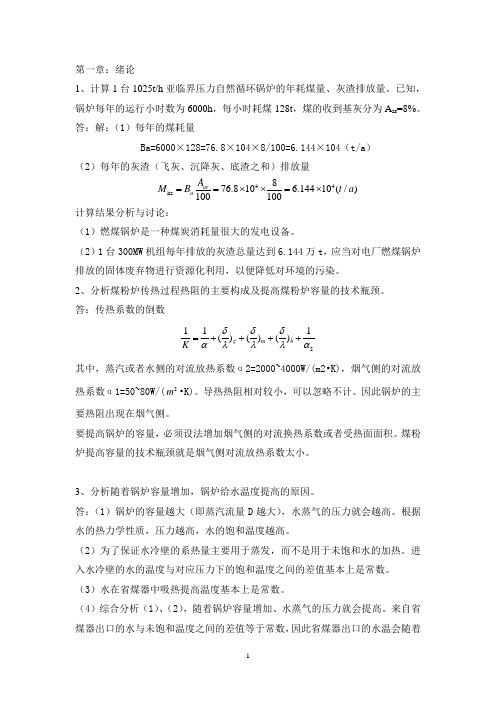

第一章:绪论1、计算1台1025t/h 亚临界压力自然循环锅炉的年耗煤量、灰渣排放量。

已知,锅炉每年的运行小时数为6000h ,每小时耗煤128t ,煤的收到基灰分为A ar =8%。

答:解:(1)每年的煤耗量Ba=6000×128=76.8×104×8/100=6.144×104(t/a )(2)每年的灰渣(飞灰、沉降灰、底渣之和)排放量44hz 876.810 6.14410(/)100100ar aA MB t a ==⨯⨯=⨯ 计算结果分析与讨论:(1)燃煤锅炉是一种煤炭消耗量很大的发电设备。

(2)1台300MW 机组每年排放的灰渣总量达到6.144万t ,应当对电厂燃煤锅炉排放的固体废弃物进行资源化利用,以便降低对环境的污染。

2、分析煤粉炉传热过程热阻的主要构成及提高煤粉炉容量的技术瓶颈。

答:传热系数的倒数2111()()()g m h K δδδαλλλα=++++ 其中,蒸汽或者水侧的对流放热系数α2=2000~4000W/(m2•K),烟气侧的对流放热系数α1=50~80W/(2m •K)。

导热热阻相对较小,可以忽略不计。

因此锅炉的主要热阻出现在烟气侧。

要提高锅炉的容量,必须设法增加烟气侧的对流换热系数或者受热面面积。

煤粉炉提高容量的技术瓶颈就是烟气侧对流放热系数太小。

3、分析随着锅炉容量增加,锅炉给水温度提高的原因。

答:(1)锅炉的容量越大(即蒸汽流量D 越大),水蒸气的压力就会越高。

根据水的热力学性质,压力越高,水的饱和温度越高。

(2)为了保证水冷壁的系热量主要用于蒸发,而不是用于未饱和水的加热。

进入水冷壁的水的温度与对应压力下的饱和温度之间的差值基本上是常数。

(3)水在省煤器中吸热提高温度基本上是常数。

(4)综合分析(1)、(2),随着锅炉容量增加、水蒸气的压力就会提高。

来自省煤器出口的水与未饱和温度之间的差值等于常数,因此省煤器出口的水温会随着锅炉的容量的提高而提高,有因为水在省煤器中吸热提高温度基本上是常数,所以省煤器的入口水温,即给水温度随着锅炉容量的提高而提高。

热电联产小型锅炉除灰渣的设计与计算

毕 业 设 计(论文)题 目院 系动力工程系 专业班级热能与动力工程专业04K1班 学生姓名黄明 指导教师 梁振山热电联产小型锅炉除灰渣的设计和计算二○○八年六月热电联产小型锅炉除灰渣的设计和计算摘要除灰渣系统是每个电厂必不可少的重要组成部分,除灰渣系统的设计是否经济合理不仅影响到电厂的发电效率和锅炉是否能够安全可靠的运行还会对周围的环境造成很大的影响。

因此在本次设计中我力求对除灰渣系统的设计达到合理、安全、可靠的目的。

除灰渣系统包括除渣系统和除灰系统两方面。

在本次设计中,我在搜集的大量资料的基础上,根据各种原始数据,确定除灰渣方案,合理地设计渣斗、灰沟、泵房和沉灰池.通过计算灰渣的输送量,选择和设计了输送灰渣的装置,并计算输送装置的主要参数,合理选择驱动装置。

最后选择各种辅助设备。

总之,我最终的任务是通过对除灰渣系统的设计能保证电站锅炉的正常运行,以机械化代替体力劳动,保证除灰渣设备安全、经济的运行。

关键词:除灰渣系统;设计;计算;设备。

DESIGN AND CALCULATION THE ASHAND SLAG DISPOSAL SYSTEM OF COGENERATION SMALL SCALED BOILERAbstractThe ash and slag disposal system is an important and essential part in each power station.The design of the ash and slag disposal system whether or not economical and reasonable not only influence the efficiency of power station’s generate electricity,but also can influence boiler’s safety and credibility in a run process and would to result a large influence of environment. The ash and slag disposal system have two part,each one is ash disposal,orther one is slag disposal.In this design , I collect a great deal of data.Base on various of date can ensure ash and slag scheme,reasonable design slag filler,ash storage,pump house and settling pit. Pass counting the transport quantity of ash and slag,elect and design the equipment of ash and slag transport,and this equipment’s main parameter,elect drive equipment with reason.At the last elect assistant.In a word,my final task is design the ash and slag disposal system,this can ensure the boiler of power station run in normally, replace manual labor by mechanization,ensure the ash and slag disposal system can run in a safety and economic state.Keywords: ash and slag disposal system, design,calculate, equipment目录摘要 (I)Abstract (II)1 绪论 (1)1.1 热电联产小型锅炉除灰渣的背景及研究意义 (1)1.2 热电联产小型锅炉除灰渣的现状 (1)1.3 本文的主要内容 (1)2 概述 (2)2.1 热电联产小型锅炉除灰渣系统的概况 (2)2.2热电联产小型锅炉除灰渣系统 (2)2.3热电联产小型锅炉除灰渣系统的基本参数 (2)2.3.1 热电联产小型锅炉除灰渣系统的基本要求和原则 (3)2.3.2 热电联产小型锅炉除灰渣系统的原始数据 (3)3 除渣系统的设计和设备的选用 (5)3.1 除渣系统概述 (5)3.2 冷渣器 (5)3.2.1 冷渣机的作用 (5)3.2.2 冷渣机的选择 (5)3.3 螺旋输送机 (6)3.3.1 螺旋输送机的特点和应用范围 (6)3.3.2 螺旋机的选择 (7)3.3.3 螺旋机的使用与维护 (7)3.4 链条输送机 (7)3.4.1 链条输送机的优点和工作原理 (8)3.4.2 链条输送机的选择 (8)3.5 渣斗 (8)3.5.1 渣斗的设计原则 (8)3.5.2 渣斗的设计计算 (8)4 除灰系统的设计和设备的选用 (10)4.1 除灰系统概述 (10)4.2 花岗岩水膜除尘器 (10)4.2.1 花岗岩水膜除尘器的概况 (10)4.2.2 花岗岩水膜除尘器的结构与工作原理 (10)4.2.3 花岗岩水膜除尘器的运行管理 (11)4.2.4 花岗岩水膜除尘器的选择 (11)4.3 灰沟 (11)4.3.1 厂内灰沟的设计原则 (11)4.3.2 激流喷嘴 (11)4.3.3 灰沟的设计与计算 (12)4.3.3.1 冲灰水量计算 (12)4.3.3.2 灰沟中混合物计算 (12)4.3.3.3 灰沟锒板半径的选择 (13)4.4 出灰抓斗 (13)4.5 沉灰池 (14)4.5.1 沉灰池的设计原则 (14)4.5.2 沉灰池的设计计算 (15)4.5.3 沉灰池的布置 (17)4.5.3.1 沉灰池的排水形式 (17)4.5.3.2 排水设施 (17)4.6 灰水泵 (17)4.6.1 泵的分类 (17)4.6.2 离心式水泵的工作原理 (17)4.6.3 灰水泵的选择 (17)4.6.4 泵房的设计要求 (18)结束语 (19)参考文献 (20)致谢 (21)1 绪论1.1 热电联产小型锅炉除灰渣的背景及研究意义煤经锅炉燃烧后,产生的不可燃固态残余物称为灰渣。

燃煤锅炉热效率的在线计算及节能分析

率n ” 指 反平衡热效率 , “ 热效率 n ” ’ 指正平衡 热效 率) 。计算信息将被保存 到数据库 中, 并 可 以将数 据 上传 , 便于 E t 后 考察 和评 价锅 炉 时进行 数据查 询 。

・

A 0 5-

李俊瑞 , 等: 燃煤锅 炉热效 率的在 线计算及节能分析

正、 反 平衡 两 种 方 法 互 为补 充 , 相互 校 核 , 两 种

④

散 热 损失

m e

散热损 失 率计算 公式 为 :

q 5 一 g g 5 5 . . e m

: 一

s

方 法计 算得 到 的热 效率 相对 误差 应小 于 5 %。 2 . 2 锅 炉 热损 失计 算 式中

第3 4卷

第1 2期

良好 的空气 与燃 料接 触混 合条 件 。 ⑥ 合 理分 配空 气量 ( 一 次风 和二 次 风 )

测量方法 [ J ] .微计 算机信 息 , 2 0 0 6 , 2 2 ( 4—1 ) : 1 5 5一

l 5 7 .

在 数据 记 录操作 界 面 输 入燃 料 特性 参 数 ( 图1 中C 表 示 收到基 中碳 的质 量 分 数 , 其他 同理 ) 和 锅 炉运行数据 ( 如环境温度 、 排烟温度、 排渣温度 、 烟 气组成 ) 等 。锅 炉 运 行 数 据 输 入 可 以 采 用 两 种 方

式: 一是 与锅 炉现 有 的数据监 测 采集 系统 连接 , 直接

( ( 8 ) )

m 、 m。 — — 锅炉 的 额定 蒸 发 量 、 实 际蒸 发 量 ,

t /h

①

排烟热损失

排烟热损失率计算公式为 :

V

碳氧化率实测计算法

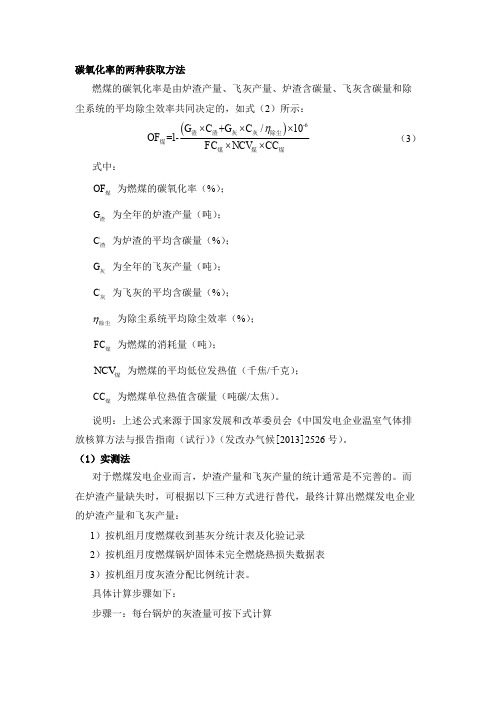

碳氧化率的两种获取方法燃煤的碳氧化率是由炉渣产量、飞灰产量、炉渣含碳量、飞灰含碳量和除尘系统的平均除尘效率共同决定的,如式(2)所示:()-6+/10=1-G C G C OF FC NCV CC η⨯⨯⨯⨯⨯灰灰除尘渣渣煤煤煤煤(3)式中:OF 煤 为燃煤的碳氧化率(%); G 渣 为全年的炉渣产量(吨); C 渣 为炉渣的平均含碳量(%);G 灰 为全年的飞灰产量(吨); C 灰 为飞灰的平均含碳量(%); η除尘 为除尘系统平均除尘效率(%); FC 煤 为燃煤的消耗量(吨); NCV 煤 为燃煤的平均低位发热值(千焦/千克); CC 煤 为燃煤单位热值含碳量(吨碳/太焦)。

说明:上述公式来源于国家发展和改革委员会《中国发电企业温室气体排放核算方法与报告指南(试行)》(发改办气候[2013]2526号)。

(1)实测法对于燃煤发电企业而言,炉渣产量和飞灰产量的统计通常是不完善的。

而在炉渣产量缺失时,可根据以下三种方式进行替代,最终计算出燃煤发电企业的炉渣产量和飞灰产量:1)按机组月度燃煤收到基灰分统计表及化验记录 2)按机组月度燃煤锅炉固体未完全燃烧热损失数据表 3)按机组月度灰渣分配比例统计表。

具体计算步骤如下:步骤一:每台锅炉的灰渣量可按下式计算4hz 33870100net v ar m ar Q q G G A ⨯⎛⎫=+ ⎪⨯⎝⎭ (4)式中:hz G 为灰渣量(吨/小时);ar A 为燃煤收到基灰分(%);m G 为锅炉最大连续蒸发量时的实际煤耗量(吨/小时);net v ar Q 为收到基低位发热量(千焦/千克); 4q 为锅炉机械未完全燃烧损失(%)。

步骤二:每台锅炉的除尘器灰量可按下式计算h hz h c G G ϕη=⨯⨯ (5)式中:h G 为除尘器灰量(吨/小时);h ϕ 为锅炉排出的灰在灰渣量中所占的百分比(%);c η 为除尘器效率(%)。

步骤三:每台锅炉的渣量可按下式计算z hz z G G ϕ=⨯ (6)式中:z G 为锅炉排渣量(吨/小时);z ϕ 为锅炉排出的渣在灰渣量中所占的百分比(%)。

锅炉污染物计算

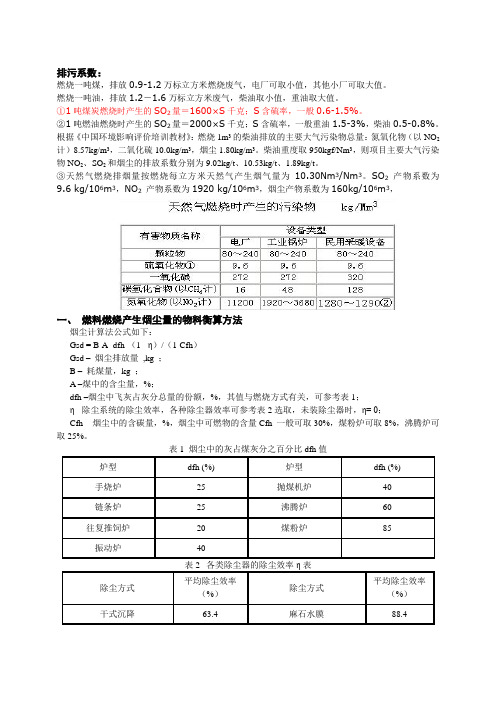

排污系数:燃烧一吨煤,排放0.9-1.2万标立方米燃烧废气,电厂可取小值,其他小厂可取大值。

燃烧一吨油,排放1.2-1.6万标立方米废气,柴油取小值,重油取大值。

①1吨煤炭燃烧时产生的SO2量=1600×S千克;S含硫率,一般0.6-1.5%。

②1吨燃油燃烧时产生的SO2量=2000×S千克;S含硫率,一般重油1.5-3%,柴油0.5-0.8%。

根据《中国环境影响评价培训教材》:燃烧1m3的柴油排放的主要大气污染物总量:氮氧化物(以NO2计)8.57kg/m3,二氧化硫10.0kg/m3,烟尘1.80kg/m3。

柴油重度取950kgf/Nm3,则项目主要大气污染物NO2、SO2和烟尘的排放系数分别为9.02kg/t、10.53kg/t、1.89kg/t。

③天然气燃烧排烟量按燃烧每立方米天然气产生烟气量为10.30Nm3/Nm3。

SO2产物系数为9.6 kg/106m3,NO2产物系数为1920 kg/106m3,烟尘产物系数为160kg/106m3,一、燃料燃烧产生烟尘量的物料衡算方法烟尘计算法公式如下:Gsd = B·A ·dfh·(1 - η)/(1-Cfh)Gsd –烟尘排放量,kg ;B –耗煤量,kg ;A –煤中的含尘量,%;dfh –烟尘中飞灰占灰分总量的份额,%,其值与燃烧方式有关,可参考表1;η- 除尘系统的除尘效率,各种除尘器效率可参考表2选取,未装除尘器时,η= 0;Cfh - 烟尘中的含碳量,%,烟尘中可燃物的含量Cfh 一般可取30%,煤粉炉可取8%,沸腾炉可取25%。

表1 烟尘中的灰占煤灰分之百分比dfh值表2 各类除尘器的除尘效率η表二、燃料燃烧产生二氧化硫量的物料衡算方法1、煤炭中硫的成分可分为可燃硫和非可燃硫,可燃硫约占全硫分的80%。

煤燃烧后产生的二氧化硫的排放量计算公式如下:G SO2 = 2 · 80% ·B ·S ·(1 - η)2、燃油燃烧后产生的二氧化硫的排放量计算公式如下:G SO2 = 2 ·B ·S ·(1 - η)G SO2 -- 二氧化硫排放量,kg;B –消耗的燃料煤(油)量,kg;S –燃料中的全硫分含量,%;η- 脱硫装置的二氧化硫去除率,%,各种脱硫技术的平均效果见表3。

燃煤锅炉灰渣计算

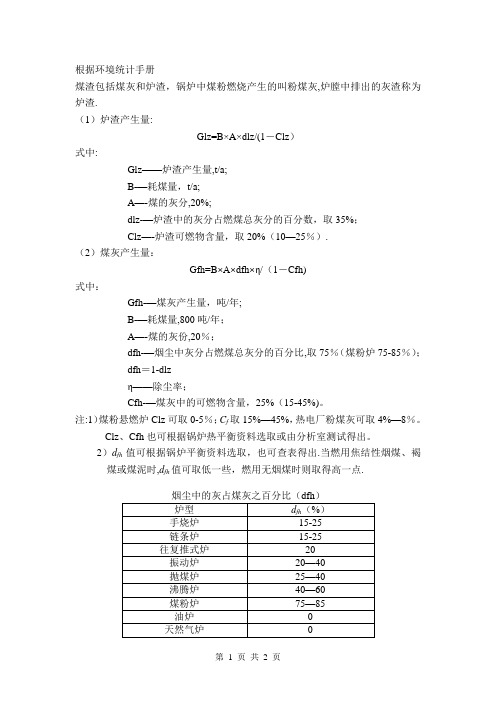

根据环境统计手册

煤渣包括煤灰和炉渣,锅炉中煤粉燃烧产生的叫粉煤灰,炉膛中排出的灰渣称为炉渣.

(1)炉渣产生量:

Glz=B×A×dlz/(1-Clz)

式中:

Glz——炉渣产生量,t/a;

B-—耗煤量,t/a;

A—-煤的灰分,20%;

dlz-—炉渣中的灰分占燃煤总灰分的百分数,取35%;

Clz—-炉渣可燃物含量,取20%(10—25%).

(2)煤灰产生量:

Gfh=B×A×dfh×η/(1-Cfh)

式中:

Gfh-—煤灰产生量,吨/年;

B-—耗煤量,800吨/年;

A—-煤的灰份,20%;

dfh-—烟尘中灰分占燃煤总灰分的百分比,取75%(煤粉炉75-85%);

dfh=1-dlz

η——除尘率;

Cfh-—煤灰中的可燃物含量,25%(15-45%)。

注:1)煤粉悬燃炉Clz可取0-5%;C f取15%—45%,热电厂粉煤灰可取4%—8%。

Clz、Cfh也可根据锅炉热平衡资料选取或由分析室测试得出。

2)d fh值可根据锅炉平衡资料选取,也可查表得出.当燃用焦结性烟煤、褐

煤或煤泥时,d fh值可取低一些,燃用无烟煤时则取得高一点.

表1 煤的工业分析与元素分析

表3 煤的灰分成分全分析表。

煤场面积的计算

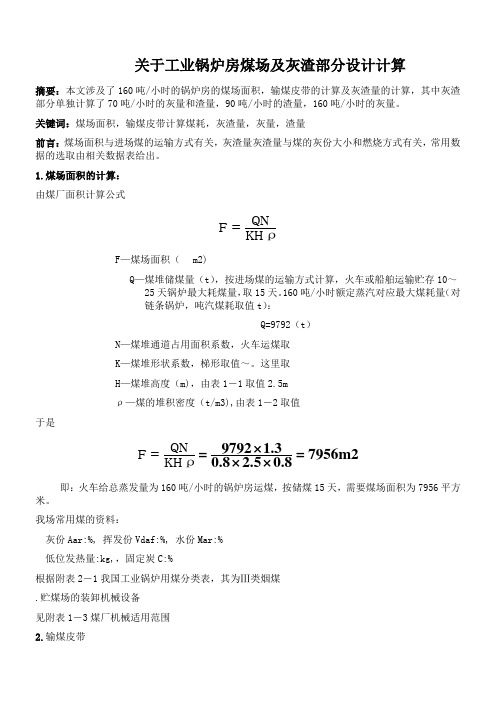

关于工业锅炉房煤场及灰渣部分设计计算摘要:本文涉及了160吨/小时的锅炉房的煤场面积,输煤皮带的计算及灰渣量的计算,其中灰渣部分单独计算了70吨/小时的灰量和渣量,90吨/小时的渣量,160吨/小时的灰量。

关键词:煤场面积,输煤皮带计算煤耗,灰渣量,灰量,渣量前言:煤场面积与进场煤的运输方式有关,灰渣量灰渣量与煤的灰份大小和燃烧方式有关,常用数据的选取由相关数据表给出。

1.煤场面积的计算: 由煤厂面积计算公式KHρQN =FF —煤场面积( m2)Q —煤堆储煤量(t ),按进场煤的运输方式计算,火车或船舶运输贮存10~25天锅炉最大耗煤量,取15天。

160吨/小时额定蒸汽对应最大煤耗量(对链条锅炉,吨汽煤耗取值t ):Q=9792(t )N —煤堆通道占用面积系数,火车运煤取 K —煤堆形状系数,梯形取值~。

这里取 H —煤堆高度(m),由表1-1取值2.5m ρ—煤的堆积密度(t/m3),由表1-2取值于是KHρQN=F 7956m2=0.8×2.5×0.8 1.3×9792=即:火车给总蒸发量为160吨/小时的锅炉房运煤,按储煤15天,需要煤场面积为7956平方米。

我场常用煤的资料:灰份Aar:%, 挥发份Vdaf:%, 水份Mar:% 低位发热量:kg,,固定炭C:%根据附表2-1我国工业锅炉用煤分类表,其为Ⅲ类烟煤 .贮煤场的装卸机械设备 见附表1-3煤厂机械适用范围 2.输煤皮带锅炉计算燃煤吨汽煤耗:t锅炉房160t/h额定蒸发量为最大连续蒸发量,则该锅炉房小时煤耗×160=h则锅炉房24小时最大煤耗Q1:×160×24=输煤皮带额定输送量计算公式:Q=k×B2×v×ρQ—额定输送量(t/h)K—按倾角β=20°槽形(有托辊)计算查表取值:320B—皮带宽度,500mm,计算取值0.5mv—带速,最大值2m/s,经验取值1.0m/s。

燃料燃烧排放污染物物料衡算方法总结

燃料燃烧排放污染物物料衡算方法总结Final approval draft on November 22, 2020燃料燃烧排放大气污染物物料衡算方法工业锅炉、采暖锅炉、家用炉等纯燃料燃烧装置使用煤、液体燃料(重油、轻油)、燃气(煤气、液化石油气、天然气)等燃料在燃烧过程中产生大量的烟气、烟尘、粉煤灰和炉渣。

烟气中主要污染物有二氧化硫、氮氧化物和一氧化碳等。

由于纯燃料燃烧过程使用的燃料一般不与物料接触,因此燃料燃烧产生的污染物就是燃料本身燃烧所产生的污染物。

根据《排污费征收使用管理条例》(国务院令第369号)中关于通过物料衡算方法进行排污申报核定的规定特制定本办法,本办法主要适用于不具备监测条件的或者具备监测条件但未提供监测数据的排污者进行排污申报核定和收费。

一、燃料燃烧产生烟尘量的物料衡算方法燃料燃烧时产生的烟尘中包括黑烟和飞灰两部分,黑烟是未完全燃烧的物质,以游离态碳(即碳黑)和挥发物为主,绝大部分是可燃物质,黑烟的粒径一般在—1微米之间。

飞灰是烟尘中不可燃矿物灰分的微粒,粒径一般在1微米以上,它们的产生量与燃料成分、设备、燃烧状况有关。

常用的烟尘量测算办法有燃煤—飞灰计算法和林格曼黑度与烟尘浓度对照法。

1、燃煤—烟尘计算法,公式如下:G sd=1000×B×A×d fh×(1-η)/(1-C fh)Gsd——烟尘排放量,kg;B——耗煤量,T;A——煤中灰分(含尘量),%;dfh——烟气中烟尘占灰分量的比率,%;其值与燃烧与方式有关,常见的链条炉25%,可参考表1;η——除尘系统除尘效率,%,各种除尘器效率可参考表2选取,未装除尘器时,η= 0;;Cfh - 烟尘中可燃物的比率,%,烟尘中可燃物的含量Cfh 一般可取30%,煤粉炉可取8%,沸腾炉可取25%。

目前我市燃煤主要以丰城、新余的为主,其次有山西等地的煤,其灰分在20%--40%之间,我市燃煤灰份(A)取28%,烟尘中可燃物的百分含量(Cfh)取30%。

电站锅炉灰渣物理热损失计算公式合理选择的探讨

电站锅炉灰渣物理热损失计算公式合理选择的探讨从燃煤锅炉灰平衡方程出发并结合灰渣的完整定义对灰渣物理热损失计算公式从新进行了推导,指出了现有文献资料中正确的灰渣物理热损失计算表达式,同时也指出了其它表达式的不完善之处,并对文献所介绍的具有代表性的灰渣物理热损失的计算公式给出了使用的前提条件。

标签:灰渣物理热损失;灰平衡;计算公式;合理性选择0 前言准确的计算灰渣物理热损失,对于准确把握锅炉性能和评价火力发电企业运行经济水平具有重大的意义[1]。

现有文献对灰渣物理热损失计算的介绍也比较多,除我们国内电站锅炉试验规程GB10184-88[2]对其做出详细的介绍外,许多有关热能工程的书籍甚至一些国内颁布的一些电站标准也都对其做出了介绍。

然而,对于灰渣物理热损失计算的介绍,这些文献却没有一个统一的标准,所给出的计算公式也五花八门,尤其是没有给出计算公式的详细推导过程和公式的适用条件,有的计算公式甚至有误。

导致好多读者及一些从事锅炉技术的人员在该项损失计算公式上的选取使用上也比较混乱。

1 现有文献中灰渣物理热损失的计算以国标电站锅炉性能试验规程(GB10184-88)的计算形式如下2 灰渣物理热损失的定义及计算方法:由此可知,灰渣物理热损失正确的计算表述为式(2),该式正确地表述了灰渣物理热损失的计算方法,式(1)是表述的灰渣物理热损失量和锅炉输入热量的比值,灰渣物理热损失计算式(3)首先在锅炉的灰渣的定义上,其表述是不完整的,只考虑了燃料中灰量。

3 结论(1)灰渣物理热损失计算公式最正确的表述为式(2),而式(1)则只是灰渣物理热损失计算公式的误写,该式应为灰渣物理热损失量与锅炉输入热量的比值;式(3)没有从其灰渣严格定义上进行表述。

(2)建议当采用国家标准电站锅炉性能试验规程(GB10184-88)进行电站锅炉性能验试验时,应采用公式(2)来计算灰渣物理热损失,用式(1)计算就会导致错误,在对锅炉进行设计时,用式(3)去进行灰渣物理热损失的估算,如在运行中用它去计算灰渣物理热损失也是错误的。

煤场面积的计算:

关于工业锅炉房煤场及灰渣部分设计计算摘要:本文涉及了160吨/小时的锅炉房的煤场面积,输煤皮带的计算及灰渣量的计算,其中灰渣部分单独计算了70吨/小时的灰量和渣量,90吨/小时的渣量,160吨/小时的灰量。

关键词:煤场面积,输煤皮带计算煤耗,灰渣量,灰量,渣量前言:煤场面积与进场煤的运输方式有关,灰渣量灰渣量与煤的灰份大小和燃烧方式有关,常用数据的选取由相关数据表给出。

1.煤场面积的计算:由煤厂面积计算公式F-煤场面积(m2)Q-煤堆储煤量(t),按进场煤的运输方式计算,火车或船舶运输贮存10~25天锅炉最大耗煤量,取15天。

160吨/小时额定蒸汽对应最大煤耗量(对链条锅炉,吨汽煤耗取值0.17t/t):Q=9792(t)N-煤堆通道占用面积系数,火车运煤取1.3K-煤堆形状系数,梯形取值0.7~0.8。

这里取0.8H-煤堆高度(m),由表1-1取值2.5mρ-煤的堆积密度(t/m3),由表1-2取值0.8于是即:火车给总蒸发量为160吨/小时的锅炉房运煤,按储煤15天,需要煤场面积为7956平方米。

我场常用煤的资料:灰份Aar:17.52%, 挥发份Vdaf:22.48%, 水份Mar:11.73%低位发热量:22652.8kJ/kg,,固定炭C:48.27%根据附表2-1我国工业锅炉用煤分类表,其为Ⅲ类烟煤1.2.贮煤场的装卸机械设备见附表1-3煤厂机械适用范围2.输煤皮带锅炉计算燃煤吨汽煤耗:0.17t/t锅炉房160t/h额定蒸发量为最大连续蒸发量,则该锅炉房小时煤耗0.17×160=27.2t/h则锅炉房24小时最大煤耗Q1:0.17×160×24=652.8t输煤皮带额定输送量计算公式:Q=k×B2×v×ρQ-额定输送量(t/h)K-按倾角β=20°槽形(有托辊)计算查表取值:320B-皮带宽度,500mm,计算取值0.5mv-带速,最大值2m/s,经验取值1.0m/s。

炉灰渣吸水率计算公式

炉灰渣吸水率计算公式炉灰渣是指在燃煤锅炉或其他燃煤设备中产生的固体废物,主要由煤炭燃烧后的残留物组成。

炉灰渣具有一定的吸水性能,这对于环保处理和资源化利用都具有重要意义。

因此,炉灰渣吸水率的计算成为了研究和应用的重要参数之一。

炉灰渣吸水率是指单位质量的炉灰渣在一定时间内吸收水分的能力,通常用百分比表示。

炉灰渣吸水率的计算公式如下:吸水率(%)=((湿重-干重)/干重)100%。

其中,湿重是指炉灰渣在吸水后的重量,干重是指炉灰渣在干燥状态下的重量。

炉灰渣吸水率的计算方法是通过比较炉灰渣在干燥状态和吸水后的重量变化来确定的。

首先,需要将炉灰渣样品放置在常温下干燥至恒定重量,然后将其放置在水中浸泡一定时间,再取出并用纸巾吸干表面水分,最后再次称重。

通过计算两次称重的差值,即可得到炉灰渣吸水率。

炉灰渣吸水率的计算公式可以用于评价炉灰渣的吸水性能,为炉灰渣的环保处理和资源化利用提供了重要的参考依据。

下面将详细介绍炉灰渣吸水率的影响因素和应用价值。

一、影响因素。

1. 粒度,炉灰渣的粒度对其吸水率有很大的影响。

通常来说,粒度较小的炉灰渣吸水率较高,因为其比表面积大,有更多的表面积可以与水分接触。

2. 孔隙结构,炉灰渣的孔隙结构也会影响其吸水率。

孔隙结构越复杂,吸水率通常越高,因为复杂的孔隙结构会增加炉灰渣的表面积,有利于水分的吸附和吸收。

3. 化学成分,炉灰渣的化学成分也会对其吸水率产生影响。

一般来说,炉灰渣中含有较多的氧化物和氢氧化物,其吸水率较高。

4. 外界环境,外界环境的温度和湿度也会对炉灰渣的吸水率产生影响。

温度越高,湿度越大,炉灰渣的吸水率通常越高。

二、应用价值。

1. 环保处理,炉灰渣吸水率的计算可以为炉灰渣的环保处理提供重要的参考依据。

通过评价炉灰渣的吸水性能,可以选择合适的处理方法,如固化处理、填埋处理等,从而减少对环境的污染。

2. 资源化利用,炉灰渣吸水率的计算也可以为炉灰渣的资源化利用提供重要的参考依据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

根据环境统计手册

煤渣包括煤灰和炉渣,锅炉中煤粉燃烧产生的叫粉煤灰,炉膛中排出的灰渣称为炉渣。

(1)炉渣产生量:

Glz=B×A×dlz/(1-Clz)

式中:

Glz——炉渣产生量,t/a;

B——耗煤量,t/a;

A——煤的灰分,20%;

dlz——炉渣中的灰分占燃煤总灰分的百分数,取35%;

Clz——炉渣可燃物含量,取20%(10-25%)。

(2)煤灰产生量:

Gfh=B×A×dfh×η/(1-Cfh)

式中:

Gfh——煤灰产生量,吨/年;

B——耗煤量,800吨/年;

A——煤的灰份,20%;

dfh——烟尘中灰分占燃煤总灰分的百分比,取75%(煤粉炉

75-85%);dfh=1-dlz

η——除尘率;

Cfh——煤灰中的可燃物含量,25%(15-45%)。

注:1)煤粉悬燃炉Clz可取0-5%;C f取15%-45%,热电厂粉煤灰可取4%-8%。

Clz、Cfh也可根据锅炉热平衡资料选取或由分析室测试得出。

2)d fh值可根据锅炉平衡资料选取,也可查表得出。

当燃用焦结性烟煤、褐

煤或煤泥时,d fh值可取低一些,燃用无烟煤时则取得高一点。

表1 煤的工业分析与元素分析

表2 煤和矿化脱硫剂的筛分特征

表3 煤的灰分成分全分析表。