750kw风力发电机叶片建模与仿真分析解析

风力发电机组的建模与仿真

风力发电机组的建模与仿真风力发电是一项越来越受到重视的可再生能源。

为了更好地利用风能,风力发电机组已经越来越普及。

风力发电机组的效率,稳定性和可靠性是非常关键的,我们需要对其进行建模和仿真分析。

本文将介绍风力发电机组的建模和仿真过程,并分析其优缺点和应用范围。

一、风力发电机组的基本结构风力发电机组包括风轮、发电机、传动系统、控制系统和塔架等部分。

风轮是将风能转化为机械能的主要部分,其形状和材质不同,可以影响整个系统的性能。

发电机是将转动的机械能转化为电能的关键部件。

传动系统负责将风轮的转动传导到发电机上,其间隔离了风轮受到的不稳定风力,使发电机获得更稳定的转速。

控制系统负责监测和控制整个系统的运行状态,保证系统的安全和可靠性。

塔架是支撑整个系统的基础,必须满足足够的强度和刚度。

二、风力发电机组的建模建模是对系统进行研究和仿真的重要步骤。

我们需要建立准确的模型才能更好地了解系统的行为和性能。

风力发电机组的建模包括机械模型、电气模型和控制模型。

机械模型描述了风轮、传动系统和塔架之间的相互作用。

其中,风轮可由拟合风速的阻力模型和旋转惯量模型表示,传动系统可以通过多级齿轮系统表示,塔架可以使用弹簧阻尼系统进行建模。

电气模型描述了发电机和网侧逆变器之间的电能转换过程。

发电机模型需要考虑到其内部电气参数和转速特性,网侧逆变器模型一般采用PID控制器进行描述。

控制模型描述了控制系统的功能和行为。

其中,风速控制模型可以通过调节风轮转速实现,功率调节模型可以通过调节发电机电压和电流实现。

三、风力发电机组的仿真仿真是建模的重要应用,通过模拟和分析系统的行为和性能,可以准确预测系统的运行状况。

风力发电机组的仿真可以通过MATLAB/Simulink等仿真工具进行实现。

在仿真中,我们可以考虑不同的工况和故障条件,分析风轮、传动系统、发电机和控制系统的响应。

通过对系统的分析和优化,可以提高系统的效率和可靠性,并降低系统的维护成本和损失。

大型风力机叶片三维建模及模态分析

1 叶 片 三 维模 型

大型 风力机 叶 片为 空 间壳 形结 构 , 多种 复 杂 为

曲面组 合 而成 ; 叶片 结构 的设 计 参 数诸 多 且交 互 耦 联 。采 用二 维设计 方 法 难 以全 面 、 便捷 地 表述 叶片

要建 立 叶片 的三维 模 型 , 首先 要 选 择一 种 好 的

采用 下式计 算 风轮直径 D :

P = 1 . 3 LP v ap

式 ( )中 , 1 P为风 力机输 出功 率 ;。 C 为风 能利用

收 稿 日期 :0 11 - 2 1 —1 0 3

对于大 型 风 力 机 , 过 动 量 . 素 理 论 , lur 通 叶 Ga et

是 不规 律 的 , 不 利 于生 产 加 工 , 常需 要 对 弦 长 这 通 进 行修 改 , 般 以最 大 弦 长 处 为 起 点 , 别 向 叶 片 一 分

也 会影 响 到 翼 型 的 选 择 。一 种 可 能 的 选 择 是 N — A

C 6 -1 A 34 5翼 型 J 。该 翼 型 数 据 可 在 A r i Ivs — io n et fl i gt nD t ae中查 找调 取 。 a o a b s i a 1 4 各翼型 断面 弦长 及安装 角 .

第3 3卷

第3 期

太

原

科

技

大

学

学

报

V 13 N . 0.3 。 3

Jn 2 1 u .0 2

21 0 2年 6月

J U N L O A Y A N V R IY O CE C N E H O O Y O R A FT I U N U I E ST FS IN E A D T C N L G

风力发电水平轴叶片设计及动态过程仿真研究

风力发电水平轴叶片设计及动态过程仿真研究在当今减少化石燃料使用的形势下,风力发电作为一种可再生能源得到越来越广泛的利用。

作为风力发电机的核心部件之一,水平轴叶片的设计和优化对于风力发电机的效率和可靠性至关重要。

本文将从水平轴叶片的设计和动态过程仿真两个方面进行探讨。

一、水平轴叶片的设计1、基本构造对于水平轴风力发电机来说,叶片是最为关键的部分。

它直接承受风力的作用,将其转化为机械能,从而驱动发电机发电。

一般来说,水平轴叶片由根部、稳定段、弯曲段和空气动力学剖面组成。

其中,稳定段用于稳定叶片,弯曲段用于转向风力,而空气动力学剖面则决定了叶片的气动性能(如气动力和噪音)。

2、设计要点水平轴叶片的设计主要包括两个方面:第一是如何降低风力损失,提高转速和输出功率;第二是如何保证叶片的可靠性和长期稳定性。

为达到这一目的,需要考虑以下几个要点:(1)形状:叶片的形状对气动力性能影响很大。

目前国际上广泛采用的是“洛克曼涡轮鼻形叶片”,其特点是中央部分比两端略宽,使得空气更容易通过,从而减小阻力,提高效率。

(2)材料:叶片材料应具备高强度、低密度、抗疲劳和抗腐蚀等特性,一般采用玻璃钢或碳纤维增强树脂复合材料。

(3)重量:重量是影响叶片转速和输出功率的因素之一。

一般来说,重量越轻,转速就越高、输出功率就越大。

但是过轻的叶片可能导致振动和损耗加剧,因此需要在轻量化和强度之间找到平衡点。

(4)噪音:噪音是一项重要的考虑因素。

为了减少音量,需要采用优化的叶片形状和节距,并尽可能使叶片转速低于音速。

(5)制造工艺:叶片的制造工艺对于成本和质量至关重要。

传统的手工制造已经逐渐被自动化和数字化制造所代替,使得叶片的生产效率和精度得到了大幅提高。

二、动态过程仿真研究水平轴叶片作为动力机械的核心部件之一,在运行过程中其受力和受力状态会不断发生变化。

为了进一步了解叶片在实际使用中的性能表现和损伤情况,需要通过动态过程仿真研究来模拟叶片的运动过程和受力变化。

风力发电系统的动态建模与仿真

风力发电系统的动态建模与仿真随着全球对可再生能源的需求不断增长,风力发电作为一种清洁、可持续的能源形式受到了广泛关注。

风力发电系统的动态建模与仿真是研究和优化风力发电系统运行的重要手段,有助于提高风力发电系统的效率和可靠性。

本文将探讨风力发电系统动态建模与仿真的方法和应用,以及在模型开发和仿真过程中需要注意的问题。

一、风力发电系统的动态建模风力发电系统包括风力机、风能转换子系统、并网变频器、变电所和电网等组成部分。

为了对风力发电系统进行动态建模,需要考虑各个组件之间的相互作用和系统运行的特点。

1. 风力机的动态建模风力机是风力发电系统的核心部件,负责将风能转化为机械能。

风力机的动态建模需要考虑风速对风轮转速的影响、风轮转速对发电机转速的影响以及风轮和转子之间的功率传递过程。

一种常用的方法是使用变力学方程描述风力机的运动过程,并结合风力和风功率曲线进行模拟。

2. 风能转换子系统的动态建模风能转换子系统包括风能转换器、传动装置和发电机等。

风能转换器将机械能转化为电能,传动装置则负责将风力机的转速传递给发电机。

在进行动态建模时,需要考虑风能转换器和传动装置的效率、传动过程中的能量损耗以及发电机的电力输出特性。

3. 并网变频器和变电所的动态建模并网变频器和变电所是将风力发电系统产生的电能接入电网的关键设备。

并网变频器的主要功能是将发电机输出的低频交流电转换为电网所需的高频交流电,同时负责控制电网功率的调节。

变电所则负责将风电场产生的电能集中输送到电网。

在进行动态建模时,需要考虑并网变频器和变电所的功率转换过程、电力损耗以及对电网供电稳定性的影响。

二、风力发电系统的仿真风力发电系统的仿真可以通过使用专业的仿真软件或自行开发仿真模型来实现。

仿真可以帮助研究人员和工程师在实际运行之前评估系统性能、验证设计和控制方案的有效性,以及优化风力发电系统的运行策略。

1. 仿真软件的选择和应用目前市场上有多种风力发电系统仿真软件可供选择,例如,DigSilent、PSCAD、Matlab/Simulink等。

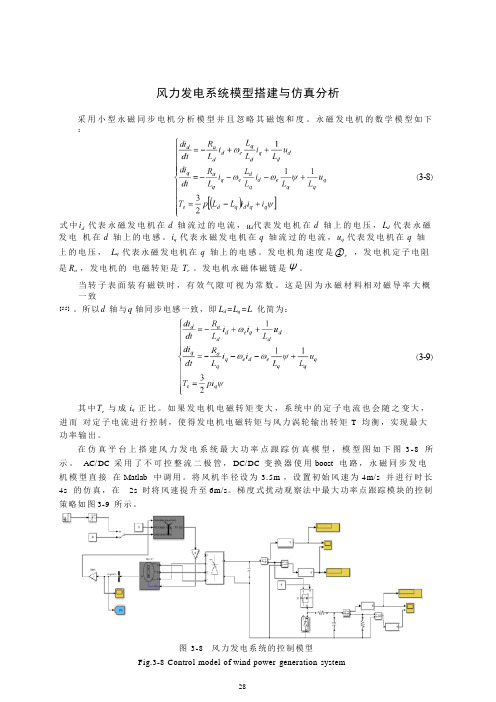

风力发电系统模型搭建与仿真分析

风力发电系统模型搭建与仿真分析采用小型永磁同步电机分析模型并且忽略其磁饱和度。

永磁发电机的数学模型如下:(3-8)代表永磁发电机在d 轴流过的电流,u d代表发电机在d 轴上的电压,L d 代表永磁式中id发电机在d 轴上的电感。

i q 代表永磁发电机在q 轴流过的电流,u q 代表发电机在q 轴上的电压,L q 代表永磁发电机在q 轴上的电感。

发电机角速度是①e ,发电机定子电阻是R a ,发电机的电磁转矩是T e 。

发电机永磁体磁链是Ψ。

当转子表面装有磁铁时,有效气隙可视为常数。

这是因为永磁材料相对磁导率大概一致[55] 。

所以d轴与q轴同步电感一致,即L d =L q =L 化简为:(3-9)其中T与成i q 正比。

如果发电机电磁转矩变大,系统中的定子电流也会随之变大,e进而对定子电流进行控制,使得发电机电磁转矩与风力涡轮输出转矩T 均衡,实现最大功率输出。

在仿真平台上搭建风力发电系统最大功率点跟踪仿真模型,模型图如下图3-8 所示。

AC/DC 采用了不可控整流二极管,DC/DC 变换器使用boost 电路,永磁同步发电机模型直接在Matlab 中调用。

将风机半径设为3.5m ,设置初始风速为4m/s 并进行时长4s 的仿真,在2s 时将风速提升至6m/s。

梯度式扰动观察法中最大功率点跟踪模块的控制策略如图3-9 所示。

图3-8 风力发电系统的控制模型Fig.3-8 Control model of wind power generation system28图 3-9 风力发电最大功率跟踪模块Fig.3-9 Wind power generation maximum power tracking module永磁同步电机参数情况如下表 3-1 所示。

表 3-1 永磁同步电机参数Tab.3-1 Parameter of synchronous machine名称参数大小额定转速(rad/s ) 40 转动惯量(kg/m 2) 0. 189 定子绕组电阻 (Ω) 0.05 定子绕组电感( m H )7. 15 极对数 34 磁链(Wb )0. 1892风力发电系统最大功率跟踪仿真曲线如图 3-10 和 3-11 所示。

750kw风力发电机叶片建模与仿真分析解读

毕业论文题目:750KW风力机叶片建模与模态仿真分析学院:专业:机械设计制造及其自动化班级:学号:学生姓名:导师姓名:完成日期: 2014年6月20日诚信声明本人声明:1、本人所呈交的毕业设计(论文)是在老师指导下进行的研究工作及取得的研究成果;2、据查证,除了文中特别加以标注和致谢的地方外,毕业设计(论文)中不包含其他人已经公开发表过的研究成果,也不包含为获得其他教育机构的学位而使用过的材料;3、我承诺,本人提交的毕业设计(论文)中的所有内容均真实、可信。

作者签名:日期:年月日毕业设计(论文)任务书题目: 750KW风力机叶片建模与模态仿真分析姓名学院专业班级学号指导老师职称教研室主任一、基本任务及要求:1、查阅20篇左右文献资料,撰写开题报告和文献综述。

2、确定叶片主要翼形构成、外形参数及载荷。

3、应用三维建模软件建立叶片三维实体模型。

4、应用仿真软件对复合材料叶片进行模态仿真分析。

5、改变叶片转速,讨论复合材料叶片动力刚化效应对振动的影响。

6、按照要求撰写毕业论文和打印图纸。

二、进度安排及完成时间:2014.2.20-3.5:课题调研(含毕业实习及撰写毕业实习报告)、查阅文献资料。

2014.3.6-3.28:撰写文献综述和开题报告。

2014.3.29-4.8:确定叶片主要翼形构成、外形参数及载荷。

2014.4.9-4.19:应用三维建模软件建立叶片三维实体模型。

2014.4.20-4.27:应用仿真软件对复合材料叶片进行模态仿真分析。

2014.4.28-5.5:改变叶片转速,讨论复合材料叶片动力刚化效应对振动的影响。

2014.5.6-5.26:撰写毕业论文、完成设计。

2014.5.27-6.10:整理毕业设计资料,毕业答辩。

目录摘要 (I)Abstract .................................................................................................................... I I 第1章绪论 (1)1.1 前言 (1)1.2研究的目的和意义 (1)1.3风力机叶片气动性能的研究现状 (2)1.4风力机叶片结构分析的研究现状 (3)1.5 风力机叶片模态分析研究现状 (4)第2章叶片建模简介与建模软件 (6)2.1 叶片建模简介 (6)2.2 UG NX产品简介 (6)2.3 本章小结 (7)第3章叶片模态分析理论与ANSYS软件介绍 (8)3.1叶片模态分析理论 (8)3.2 ANSYS软件介绍 (9)3.3 本章小结 (10)第4章叶片外形设计与三维建模 (11)4.1风力机叶片 (11)4.2叶片结构 (11)4.3风力机叶片翼型选择及设计参数 (12)4.3.1 翼型的选择 (12)4.3.2 叶片设计参数 (13)4.3.2 叶片截面空间坐标的求解 (15)4.3.3 坐标求解方法及结果 (16)4.4 叶片实体建模 (17)4.5 本章小结 (20)第5章模态仿真分析 (21)5.1 分析步骤 (21)5.2 叶片在约束状态下的模态分析 (26)5.2.1壳体填充模态 (26)5.2.2 壳体模态 (28)5.2.3 结果分析 (29)5.3.预应力模态 (30)5.3.1额定转速工况 (30)5.3.2对不同转速分析 (32)5.4 本章小结 (32)第6章结论与展望 (33)6.1 结论 (33)6.2 展望 (33)参考文献 (35)致谢 ..................................................................................... 错误!未定义书签。

风力发电机组系统建模与仿真研究

风力发电机组系统建模与仿真研究一、本文概述随着全球能源结构的转型和可再生能源的大力发展,风力发电作为清洁、可再生的能源形式,已在全球范围内得到了广泛的应用。

风力发电机组系统作为风力发电的核心设备,其性能优化与稳定运行对于提高风力发电效率、降低运营成本以及推动风力发电行业的可持续发展具有重要意义。

因此,对风力发电机组系统进行建模与仿真研究,不仅可以深入理解其运行机制和性能特性,还可以为风力发电机组的优化设计、故障诊断以及控制策略制定提供理论支持和决策依据。

本文旨在探讨风力发电机组系统的建模与仿真方法,分析现有建模技术的优缺点,并提出一种更加精确、高效的风力发电机组系统仿真模型。

文章首先介绍了风力发电机组系统的基本组成和工作原理,然后详细阐述了风力发电机组系统建模的基本框架和关键技术,包括风力机模型、传动链模型、发电机模型以及控制系统模型等。

在此基础上,文章重点分析了风力发电机组系统仿真研究的应用场景和实用价值,如性能评估、故障诊断、控制策略优化等。

通过本文的研究,期望能够为风力发电机组系统的建模与仿真提供一套完整的理论体系和实践方法,为风力发电行业的技术进步和可持续发展贡献力量。

也希望本文的研究成果能够为相关领域的研究人员和技术人员提供有益的参考和借鉴。

二、风力发电机组系统基础知识风力发电机组是一种利用风能转换为电能的装置,它主要由风力机(风轮)、发电机(包括装置)、调向器(尾翼)、塔架、限速安全机构和储能装置等构件组成。

风力发电机组的发电原理是利用风力机将风能转化为机械能,再通过发电机将机械能转化为电能。

风力发电机组的核心部分是风力机和发电机,风力机负责捕获风能并转化为旋转动能,发电机则将这种旋转动能转化为电能。

风力发电机组的关键参数包括风轮直径、风轮转速、额定功率、切入风速、切出风速等。

其中,额定功率是指风力发电机组在标准风况下(一般为风速为12m/s)能够输出的最大功率。

切入风速和切出风速则分别定义了风力发电机组开始工作和停止工作的风速范围。

风力发电机的建模及动态仿真

Ed′= -

xm x2 + xm

Q

E q′=

xm x2 + xm

D

( 12)

Q= -

x

2

+ xm

x

mE

′ d

D=

x

2

+ xm

x

m

E

′ q

( 13)

p

Q= -

x

2

+ xm

x

mp

E

′ d

p

D=

x

2

+ xm

x mp

E

′ q

( 14)

根据转子电压方程 D 轴

R 2iD + x 2 + x mp E ′ q - ( xm

x= x1+ xm 3. 3 电磁暂态过程方程式 从( 5) 式 D 轴转子磁链方程得

iD =

x2

x +

m

x

m

id

+

1 x2 + xm

D

( 6)

把( 6) 式代入 d 轴定磁链方程得

d=-

x ′id +

E

′ q

( 7)

式中 x ′——暂态电抗

x ′=

x1 +

xm -

x2

x

2 m

+ xm

=

x1 +

x2 x2 +

叙词 风力发电机 建模 动态仿真

Building Model and Dynamic Simulation on Windmill Generator

X in Jiang Institute of T echnolo gy Hou Shuhong, Lin Hong, Chao Qin, Zu Lati

风力发电装置动力学建模与仿真

风力发电装置动力学建模与仿真随着对可再生能源的需求不断增长,风力发电作为其中的一种重要形式,得到了广泛应用和研究。

风力发电装置的动力学建模与仿真是研究风力发电系统性能和优化设计的关键环节。

本文将从风力发电装置的动力学建模、仿真方法和相关应用等方面进行探讨。

1. 风力发电装置动力学建模风力发电装置动力学建模是研究风力发电系统特性和性能的基础。

动力学建模的目的是描述风力发电装置内部的运动学和动力学特性,以及与外界的相互作用。

1.1 功能分解与系统分析风力发电装置通常由多个组件组成,包括风轮、变速器、发电机等。

首先,我们需要对风力发电装置进行功能分解和系统分析,确定各个组件之间的关系和作用。

1.2 运动学建模运动学建模是描述风力发电装置内部各个部件的运动状态和位置的过程。

通过运动学建模,我们可以了解风轮的叶片角度、风轮和转子之间的转速等参数。

1.3 动力学建模动力学建模是描述风力发电装置内部各个部件之间相互作用的过程。

通过动力学建模,我们可以了解风轮受力情况、发电机的转矩和输出功率等参数。

2. 仿真方法仿真是通过计算机模拟风力发电装置在不同条件下的运行状态和性能的过程。

仿真方法可以提供定量的数据和结果,用于分析和评估风力发电系统的性能,优化设计和控制策略。

2.1 数学建模与控制方程基于动力学建模的结果,我们可以建立数学模型和控制方程描述风力发电装置的运动和响应规律。

这些方程可以包括风力的变化、风轮的旋转、转速的调整等。

2.2 数值方法与计算模拟仿真过程通常使用数值方法和计算模拟进行。

数值方法可以将模型离散化,通过迭代计算来解决微分方程和差分方程。

计算模拟则是通过模拟计算机程序的运行来模拟实际情况。

3. 相关应用与发展趋势风力发电装置动力学建模与仿真在风力发电行业中具有重要的应用价值和研究意义。

3.1 性能优化与设计改进通过动力学建模和仿真,我们可以评估风力发电装置的性能,发现存在的问题并进行相应的优化。

风力发电系统的建模与仿真研究

风力发电系统的建模与仿真研究近年来,由于对可再生能源的需求不断增加,风力发电成为了一种备受关注的清洁能源选择。

为了确保风力发电系统的高效性和可靠性,建立一个准确的模型并进行仿真研究非常重要。

本文将介绍风力发电系统的建模与仿真研究的背景、方法和结果。

背景风力发电是利用风能将风速转化为机械能的过程,然后通过发电机将机械能转化为电能。

风力发电系统由风机、发电机、变频器、电网等组成。

为了提高风力发电的效率和可靠性,我们需要建立一个准确的模型来研究系统的各个方面。

方法首先,我们需要获取风速数据,可以通过气象站或者其他可靠来源获取。

然后,利用获取的风速数据,我们可以确定系统的主要参数,如风机的切入风速、额定风速和切出风速等。

接下来,我们可以使用Matlab、Simulink或其他仿真软件来建立风力发电系统的数学模型。

在建立模型时,需要考虑以下几个因素:1. 风机特性:风机的性能曲线可以很好地描述风机在不同风速下的输出特性。

通过将风速作为输入,我们可以根据性能曲线确定风机的输出功率。

2. 发电机特性:发电机的特性包括额定功率、转速和效率等。

我们可以将风机输出的机械功率转化为发电机的输出电功率。

3. 变频器控制:为了确保风力发电系统的稳定运行,我们需要利用变频器对发电机的输出进行调节。

通过调整变频器的控制参数,我们可以使系统在不同的工况下都能够正常运行。

4. 电网连接:将风力发电系统与电网连接起来是非常重要的。

我们需要研究系统的接口特性,确保系统与电网的匹配,并进行功率平衡控制。

通过建立风力发电系统的数学模型,我们可以进行系统的仿真研究,验证系统设计的合理性,并优化系统的性能。

结果通过对风力发电系统的建模与仿真研究,我们可以得到以下结果:1. 系统效率:我们可以评估系统的效率,并找出影响系统效率的主要因素。

根据仿真结果,我们可以对系统进行优化,提高发电效率。

2. 系统稳定性:通过仿真,我们可以研究系统在不同工况下的稳定性。

风力发电系统建模与仿真讲解

风力发电系统建模与仿真摘要:风力发电作为一种清洁的可再生能源利用方式,近年来在世界范围内获得了飞速的发展。

本文基于风力机发电建立模型,主要完成了以下工作:(1)基于风资源特点,建立了以风频、风速模型为基础的风力发电理论基础;(2)运用叶素理论,建立了变桨距风力机机理模型;(3)分析了变速恒频风力发电机的运行区域与变桨距控制的原理与方法,并给出了机组的仿真模型,为风力发电软件仿真奠定了基础;(4)搭建了一套基于PSCAD/EMTD仿C真软件的风力发电系统控制模型以及完整的风力发电样例系统模型,并且已初步实现风力机特性模拟功能。

关键词:风力发电;风频;风速;风力机;变桨距;建模与仿真1 风资源及风力发电的基本原理1.1风资源概述(1)风能的基本情况[1] 风的形成乃是空气流动的结果。

风向和风速是两个描述风的重要参数。

风向是指风吹来的方向,如果风是从东方吹来就称为东风。

风速是表示风移动的速度即单位时间内空气流动所经过的距离。

风速是指某一高度连续10min 所测得各瞬时风速的平均值。

一般以草地上空10m高处的10min 内风速的平均值为参考。

风玫瑰图是一个给定地点一段时间内的风向分布图。

通过它可以得知当地的主导风向。

风能的特点主要有:能量密度低、不稳定性、分布不均匀、可再生、须在有风地带、无污染、分布广泛、可分散利用、另外不须能源运输、可和其它能源相互转换等。

(2)风能资源的估算风能的大小实际就是气流流过的动能,因此可以推导出气流在单位时间内垂直流过单位截面积的风能,即风能密度,表示如下:0.5 v3(1-1)式中,——风能密度(W / m2),是描述一个地方风能潜力的最方便最有价值的量;——空气密度 ( kg/m 3) ;风速 ( m/s) 。

由于风速是一个随机性很大的量, 必须通过一段时间的观测来了解它的平均 状况,一个地方风能潜力的多少要视该地常年平均风能密度的大小。

因此需要求 出在一段时间内的平均风能密度, 这个值可以将风能密度公式对时间积分后平均 来求得。

风能发电系统的建模与仿真分析

风能发电系统的建模与仿真分析随着人们对可持续发展和环境保护的重视,可再生能源被越来越多地应用于各个领域。

其中,风能发电作为一种重要的可再生能源,因其广泛性、可再生性、不污染环境等优点,受到了广泛的关注和研究。

风能发电系统是由风机、发电机、变流器、电网等组成的复杂系统,其中涉及到的能量转换与控制问题,需要进行建模和仿真分析,以实现风能发电系统的优化设计、性能评估等目的。

一、风能发电系统的概述风能是一种不消耗、无限可再生的能源,利用风能发电已成为可再生能源发展的重要方向。

风能发电系统通常由风机组、功率变换器、发电机组和电网等部分组成。

其中风机组对风能进行捕捉,经过功率变换器进行能量转换后,储存于发电机组内,最终将电能输送出去。

风能发电系统中的控制技术和能量转换技术分别对系统的稳定性与效率产生着重要影响。

二、风能发电系统的建模为了实现对风能发电系统进行仿真分析与优化设计等目的,需要对系统进行建模。

风能发电系统的建模涉及到多个方面,包括机械部分、电气部分、控制部分等。

其中,机械部分需要考虑风机组的叶片控制、机械转矩等问题;电气部分需要涉及到变流器、发电机组等部分的电气特性;控制部分包括风机组的功率控制等。

在进行风能发电系统的建模时,通常采用MATLAB/Simulink等工具进行模拟。

具体建模过程中,需要先清楚地确定系统的物理模型,将其转换为数学表达式,进一步转换为Simulink中的模块。

例如,风机组可以建立为一个机械传动系统,通过叶片转动与发电过程,最终输出电能。

变流器可以采用半导体开关进行控制,将直流输出转换为交流输出。

三、风能发电系统的仿真分析在对风能发电系统进行建模后,需要对系统进行仿真分析以达到检验系统性能、预测系统操作过程等目的。

仿真分析可从机电特性、功率转换特性、控制策略等方面开展。

机电特性方面,可以分析风能的捕获效率与发电效率等指标。

在Simulink中,可以设置风速、切入风速、切出风速等控制参数,进一步模拟不同风速下的发电特性。

巨型风机叶片超大变形的建模与仿真分析

巨型风机叶片超大变形的建模与仿真分析随着科技的不断发展和人们对环境保护的不断重视,越来越多的国家开始关注可再生能源的开发和利用。

其中,风能资源成为了一个备受关注和广泛应用的清洁能源。

在巨型风机中,大型风机叶片的研究和设计是整个风能发电系统的重要组成部分。

然而,在高速旋转的风机叶片中,会产生巨大的叶片变形,这种变形会影响风轮的整体性能,降低风能利用效率。

因此,如何建模和仿真分析超大变形的风机叶片,已经成为当前领域中研究的重要课题之一。

一、风机叶片的结构在分析风机叶片变形之前,首先需要了解风机叶片的结构和材料。

通常,大型风机叶片由几百甚至上千个纤维及树脂组成的复合材料制成。

这样可以达到足够的强度和硬度,在快速旋转的情况下,风机叶片不会发生破裂或损坏。

此外,由于风能发电系统的长期使用和不断变化的环境条件,风机叶片需要经过长时间的耐久测试和严格的检验。

二、风机叶片的变形在高速运转的风机叶片中,由于风的作用力和离心力,会产生巨大的叶片变形。

叶片变形主要包括弯曲、扭转和拉伸等形式,这种变形会对风能利用效率产生影响。

因此,针对风机叶片变形进行建模和仿真分析是非常必要的,可以帮助我们更好地了解叶片变形的原因和机理,提高风能的利用效率。

三、建模和仿真分析建模和仿真分析是研究巨型风机叶片变形的重要手段。

通常情况下,建模和仿真分析可分为以下几个步骤:1. 分析叶片结构和材料特性,建立叶片变形的几何模型和材料模型。

2. 使用有限元方法对叶片进行仿真,确定叶片在负载下的变形情况,包括弯曲、扭曲和拉伸等。

3. 将模拟结果与实际试验数据进行比较和验证,确定模型的准确性和可靠性。

4. 根据模拟结果和实际试验的数据,对叶片结构进行调整和优化,以提高叶片的稳定性和耐久性。

通过建立准确的模型和进行仿真分析,可以有效地研究风机叶片的变形和机理,提高风能的利用效率和风机的整体性能,对于推动清洁能源的发展和应用具有重要的意义。

四、总结在巨型风机设计和研究中,风机叶片的变形一直是一个重要的问题,目前,通过建模和仿真分析风机叶片的变形,有助于深入了解这一问题的本质和原理,并提高风能的利用效率,更有效地促进清洁能源的发展和应用。

极端高温下风力机叶片的性能分析

文章编号:1005-0329(2013)檭檭檭檭檭檭檭檭檭檭檭檭殐殐殐殐09-0037-03经验交流收稿日期:2013-02-01修稿日期:2013-03-08基金项目:国家自然科学基金项目“兆瓦级风能发电机组叶片的动态特征于寿命预测”(5106502)极端高温下风力机叶片的性能分析田虎楠1,3,4,王作棠1,2,4,孙文磊3,王春耀3,辛林1,2,4,黄温钢1,2,4(1.中国矿业大学煤炭资源与安全开采国家重点实验室,江苏徐州221116;2.中国矿业大学,江苏徐州221116;3.新疆大学,新疆乌鲁木齐830008;4.徐州中澳能源科技有限公司,江苏徐州221008)摘要:随着我国的气候的变化,初步探讨极端天气下风力机叶片的性能变化对提高风力机的可靠性具有一定的指导意义。

选取750kW 风力机叶片为研究对象,叶片材料选用碳纤维,在ANASYS Workbench 中模拟极端高温下风力机叶片性能的变化。

研究结果表明:碳纤维叶片极端高温下的等效应力、等效应变和位移和8月份平均最高温度下的相比分别增加了175%、180.7%和125.6%。

这一结论将使在以后的叶片设计和生产中,积极考虑极端高温因素的影响。

关键词:极端高温;风力机叶片;性能变化;碳纤维材料;ANASYS Workbench中图分类号:TH12;TM315文献标识码:Adoi :10.3969/j.issn.1005-0329.2013.09.009Performance Analysis of Wind Turbine Blade in Extreme High TemperatureTIAN Hu-nan 1,3,4,WANG Zuo-tang 1,2,4,SUN Wen-lei 3,WANG Chun-yao 3,XIN Lin 1,2,4,HUANG Wen-gang 1,2,4(1.State Key Laboratory of Coal Resources and Safe Mining ,China University of Mining and Technology ,Xuzhou 221116,China ;2.China University of Mining and Technology ,Xuzhou 221116,China ;3.Xinjiang University ,Urumqi 830008,China ;4.Xuzhou Zhong ’ao Energy Technology Co.Ltd.,Xuzhou 221116,China )Abstract :The performance analysis of wind turbine blade in the extreme high temperature along with our country's climatechange ,the preliminary discussion of the wind turbine blade performance in the extreme weather has certain directive significance in improving the reliability of the wind turbine.Selecting 750kW wind turbine blade as the research object ,the blade material selects carbon fiber.By ANASYS Workbench ,simulation the performance changing of the wind turbine blade in extreme high temperature.The results show that carbon fiber blade of the equivalent stress equivalent strain and displacement in extreme high temperature compared to the highest average temperature in August increasing respectively by 175%、180.7%and 125.6%.The conclusion will actively make the people to consider the influence of extreme high temperature in the later design and production of blade.Key words :extreme high temperature ;wind turbine blades ;performance changes ;carbon fiber materials ;ANASYS workbench1引言低碳经济已成为未来社会经济发展的主流模式,而风电产业作为新能源是最具竞争力的低碳能源之一。

风电叶片故障演化过程数字建模与仿真

风电叶片故障演化过程数字建模与仿真风能作为一种可再生的清洁能源源源不断地发展,并且得到了广泛的应用。

风能在转化过程中主要通过风电机组中的叶片来捕捉和转化为机械能,然后通过发电机将机械能转化为电能。

因此,风电叶片作为风电机组的核心部件,其性能和可靠性对风电发电系统的稳定运行有着重要影响。

然而,风电叶片在环境的长期作用下,往往会面临各种故障问题。

为了更好地理解和预测风电叶片的故障演化过程,数字建模与仿真技术成为研究人员的重要工具。

一、风电叶片故障分类与原因分析风电叶片的故障主要可以分为机械故障和材料老化两大类。

机械故障包括裂纹、断裂和撞击等,主要由于外力或设计缺陷引起。

而材料老化包括疲劳、腐蚀和爬行等,主要由于环境的长期作用引起。

风电叶片的设计和制造过程中可能存在的缺陷和不合理设计是引起风电叶片故障的主要原因之一。

另外,恶劣的气候条件、频繁的起风和停风以及长期风场的连续运行也会加剧风电叶片的故障发生率。

二、风电叶片故障演化过程的数字建模数字建模是指将风电叶片的结构和性能通过数学和物理模型来描述和分析的过程。

在进行风电叶片故障演化过程的数字建模时,首先需要建立叶片的几何模型,包括叶片的长度、宽度和曲率等结构参数。

然后,通过有限元分析等数值方法,模拟叶片在不同工作条件下的应力分布和变形情况。

在风电叶片的数字建模过程中,还可以考虑材料的老化和疲劳特性,以及外界环境的影响。

通过建立合适的材料模型和环境加载模型,可以更加准确地模拟叶片的寿命和故障演化过程。

三、风电叶片故障演化过程的仿真仿真是指利用计算机和数值方法对系统进行模拟和计算的过程。

在风电叶片故障演化过程的仿真中,可以根据数字建模得到的叶片结构和性能数据进行故障的发展和预测。

首先,可以通过设置合适的故障指标和判据,在仿真中对叶片的寿命进行评估和预测。

例如,可以基于疲劳强度和断裂韧性等指标,对叶片的寿命进行估计。

同时,可以根据环境条件和日常运行参数,预测叶片在不同时刻和工况下的故障发生概率。

风电机组叶片维护装备的静力学分析与仿真

风电机组叶片维护装备的静力学分析与仿真随着全球对可再生能源的需求不断增加,风电作为一种清洁、可持续的能源形式,逐渐成为各国能源革命的重要组成部分。

风电机组作为风能转化的核心设备,其叶片是风电机组的核心部件之一。

叶片的正常运行对风电机组发电性能和寿命至关重要。

然而,由于长期暴露在恶劣的外部环境中,风电机组叶片容易受到风、雨、雪等自然因素的破坏,需要定期进行维护和修复。

为了提高叶片维护效率和安全性,研究者们进行了大量的分析和研究。

静力学分析是叶片维护装备研发过程中的重要一环。

通过静力学分析,可以评估叶片受力情况,确定叶片的结构强度和刚度,为设计和改进叶片维护装备提供依据。

静力学分析首先需要建立叶片的数学模型。

一般采用有限元分析方法,将复杂的叶片结构离散化为有限个简单的单元,通过单元之间的相互作用,计算叶片的受力情况。

静力学分析的主要目的是通过计算叶片各处的应力和变形来评估叶片的结构强度,确定叶片在不同工况下的安全系数。

根据叶片的实际情况和工况要求,可以确定叶片结构的合理参数。

在进行静力学分析时,需要考虑多种因素,如叶片的几何形状、材料特性、叶片受到的外部力和扭矩等。

通过建立叶片的初始几何状态,输入外部力和扭矩,可以计算出叶片的应力和位移分布情况。

根据计算结果,可以评估叶片的结构强度是否满足要求,找出受力较大的部位,为改进叶片结构提供参考。

除了静力学分析,仿真技术也是叶片维护装备研发中的重要手段之一。

通过建立叶片的虚拟模型,对叶片的运动和应力分布进行仿真分析,可以直观地观察叶片的受力情况,找出潜在的问题。

利用仿真技术,可以对叶片维护装备进行设计优化,提高叶片维护效率和安全性。

在叶片维护装备的研发中,静力学分析与仿真是不可或缺的工具。

它们可以帮助工程师们深入了解叶片受力情况,找出结构弱点,提高叶片的结构强度和刚度。

通过合理的分析和仿真,可以预测叶片在各种工况下的受力情况,为叶片维护装备的设计和改进提供依据。

风力发电机组的系统建模与仿真方法研究

风力发电机组的系统建模与仿真方法研究随着能源需求的不断增长和对可再生能源的关注度提高,风力发电作为一种清洁、可再生的能源来源,受到了越来越多的关注。

风力发电机组是将风能转换为电能的关键设备,其性能稳定与否直接影响着风力发电系统的发电效率和运行成本。

因此,对于风力发电机组的系统建模与仿真方法的研究具有重要意义。

本文将针对风力发电机组的系统建模与仿真方法,分为以下几个方面进行阐述:风力发电机组的组成与工作原理、系统建模的基本原理与方法、仿真方法的应用与发展趋势。

首先,风力发电机组的组成与工作原理。

风力发电机组主要包括风力发电机、变电站和风力发电塔等部分。

风力发电机通过风轮叶片将风能转换为机械能,经过传动系统将机械能传递给发电机转子,再通过发电机将机械能转换为电能。

变电站将发电机产生的电能通过变压器升压后输入电网进行输送。

风力发电塔则起到支撑和稳定风力发电机组的作用。

其次,系统建模的基本原理与方法。

系统建模的目的是以数学模型的形式对风力发电机组的各个部分进行描述,从而实现对系统的分析和预测。

系统建模主要包括力学模型、电气模型和控制模型等方面。

力学模型主要研究风力发电机组的机械传动系统和风轮叶片等部分。

通过考虑风能转化的动力学特性,建立风轮叶片转动的动力学模型,以及传动系统的运动学和动力学模型。

电气模型主要研究风力发电机组的电能转换部分。

通过考虑发电机的电磁特性和电路特性,建立发电机的电气模型,分析电能的转换效率和输出特性,以及发电机与电网的互动关系。

控制模型主要研究风力发电机组的运行控制系统。

通过建立控制系统的控制器模型和反馈回路模型,实现风力发电机组的稳定运行和优化控制。

同时,考虑到风力发电机组的不确定性和外界环境变化对系统的影响,建立自适应控制模型和预测控制模型,提高系统的鲁棒性和适应性。

最后,仿真方法的应用与发展趋势。

通过系统建模的基础上,利用计算机软件进行仿真分析,可以对风力发电机组的性能进行评估和优化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业论文题目:750KW风力机叶片建模与模态仿真分析学院:专业:机械设计制造及其自动化班级:学号:学生姓名:导师姓名:完成日期: 2014年6月20日诚信声明本人声明:1、本人所呈交的毕业设计(论文)是在老师指导下进行的研究工作及取得的研究成果;2、据查证,除了文中特别加以标注和致谢的地方外,毕业设计(论文)中不包含其他人已经公开发表过的研究成果,也不包含为获得其他教育机构的学位而使用过的材料;3、我承诺,本人提交的毕业设计(论文)中的所有内容均真实、可信。

作者签名:日期:年月日毕业设计(论文)任务书题目: 750KW风力机叶片建模与模态仿真分析姓名学院专业班级学号指导老师职称教研室主任一、基本任务及要求:1、查阅20篇左右文献资料,撰写开题报告和文献综述。

2、确定叶片主要翼形构成、外形参数及载荷。

3、应用三维建模软件建立叶片三维实体模型。

4、应用仿真软件对复合材料叶片进行模态仿真分析。

5、改变叶片转速,讨论复合材料叶片动力刚化效应对振动的影响。

6、按照要求撰写毕业论文和打印图纸。

二、进度安排及完成时间:2014.2.20-3.5:课题调研(含毕业实习及撰写毕业实习报告)、查阅文献资料。

2014.3.6-3.28:撰写文献综述和开题报告。

2014.3.29-4.8:确定叶片主要翼形构成、外形参数及载荷。

2014.4.9-4.19:应用三维建模软件建立叶片三维实体模型。

2014.4.20-4.27:应用仿真软件对复合材料叶片进行模态仿真分析。

2014.4.28-5.5:改变叶片转速,讨论复合材料叶片动力刚化效应对振动的影响。

2014.5.6-5.26:撰写毕业论文、完成设计。

2014.5.27-6.10:整理毕业设计资料,毕业答辩。

目录摘要 (I)Abstract .................................................................................................................... I I 第1章绪论 (1)1.1 前言 (1)1.2研究的目的和意义 (1)1.3风力机叶片气动性能的研究现状 (2)1.4风力机叶片结构分析的研究现状 (3)1.5 风力机叶片模态分析研究现状 (4)第2章叶片建模简介与建模软件 (6)2.1 叶片建模简介 (6)2.2 UG NX产品简介 (6)2.3 本章小结 (7)第3章叶片模态分析理论与ANSYS软件介绍 (8)3.1叶片模态分析理论 (8)3.2 ANSYS软件介绍 (9)3.3 本章小结 (10)第4章叶片外形设计与三维建模 (11)4.1风力机叶片 (11)4.2叶片结构 (11)4.3风力机叶片翼型选择及设计参数 (12)4.3.1 翼型的选择 (12)4.3.2 叶片设计参数 (13)4.3.2 叶片截面空间坐标的求解 (15)4.3.3 坐标求解方法及结果 (16)4.4 叶片实体建模 (17)4.5 本章小结 (20)第5章模态仿真分析 (21)5.1 分析步骤 (21)5.2 叶片在约束状态下的模态分析 (26)5.2.1壳体填充模态 (26)5.2.2 壳体模态 (28)5.2.3 结果分析 (29)5.3.预应力模态 (30)5.3.1额定转速工况 (30)5.3.2对不同转速分析 (32)5.4 本章小结 (32)第6章结论与展望 (33)6.1 结论 (33)6.2 展望 (33)参考文献 (35)致谢 ..................................................................................... 错误!未定义书签。

750KW风力机叶片建模与模态仿真分析摘要:本文对某型750KW水平轴风力机叶片进行研究,根据已有气动理论和相关气动软件propid来确定叶片的最优外形参数。

运用UG NX7.5结合Excel软件来进行叶片的三维建模。

然后,利用有限元分析软件ANSYS/Workbench对建好的模型进行模态仿真分析,获得叶片在静止状态和额定转速下的前12阶的模态振型和固有频率,得到结论,挥舞和摆振是风力机叶片的主要振动形式,从振型图可以看出,叶片的振动节点主要分布在叶尖三分之一处。

从现实风机叶片疲劳破坏来看,大多数叶片折断点主要在叶尖三分之一处。

在预应力叶片模态分析结果中可知,叶片从第一阶至六阶振型均表现为弯曲的振动,可见叶片的振型主要表现为挥舞弯曲振型。

在不同转速下叶片的动力刚化是叶片的转动与其弹性变形相互影响的结果,转速增高,惯性力对刚度的影响增大,叶片固有频率的增加越多。

关键词:风力机叶片,三维建模,模态分析。

3D Modeling and Modal Analysis on 750KW Large Wind Turbine BladeAbstract:In this paper, a certain type of 750KW horizontal axis wind turbine blade research to determine the optimal shape of the blade aerodynamic parameters based on existing theories and associated pneumatic software propid. UG NX7.5 use Excel software to combine three-dimensional modeling of the blade. Then, using the finite element analysis software ANSYS / Workbench to build the simulation model of modal analysis, access to the previous 12-order mode shapes and natural frequencies of the blade in the stationary state and the rated speed, conclusion, waving and shimmy major wind turbine blade vibration forms can be seen from Figure modal vibration nodes mainly in the tip of the blade third. Fan blade fatigue damage from reality, the majority of the blade tip to break the main point in third place. Seen in prestressed modal analysis results leaves, leaves from the first-order vibration mode showed six bending vibration mode shapes of leaves visible mainly for waving bending modes. Power at different speeds of the blade is just the result of elastic deformation of the blade with the rotation of the interaction, the speed increases, the inertia force to increase the stiffness, the more the increase of the natural frequency of the blade.Key words: wind turbine blades, 3D modeling, modal analysis.第1章绪论1.1 前言近年来风力发电行业取得了快速发展[1],并且风力发电机正朝着大型化的方向发展。

叶片作为风力发电机上捕捉风能关键部件,其曲面设计复杂困难。

叶片在朝大型化发展过程中,其自重增加,展长增大,同时承载复杂载荷,主要有重力载荷、惯性载荷和不定常变化的气动载荷,风机运行过程中受到这些周期性载荷,必然会产生持续的周期性振动,主要有挥舞,摆振以及扭振三种振动形式。

振动问题会引起机构的疲劳损伤和破坏,影响设备的运行稳定性,这给大型风力机叶片的设计提出更大挑战。

本文针对大型风力机叶片设计中的这些棘手问题,对大型风力机叶片三维模型建模和模态分析开展研究。

1.2研究的目的和意义大自然中的风能具有不稳定、能量密度低地域分散等特点,风力机长期处在较为恶劣的大气环境中工作,长期受风剪切、表面污染腐蚀的影响,从而引起复杂的气动问题和流固耦合问题,对其安全性、可靠性提出了很高的要求。

叶片是风力机组件中结构最为复杂的装置,风力机的大型化对叶片设计和制造工艺的要求也逐渐提高。

风力机叶片的设计过程中包括叶片的气动设计和结构设计,气动设计主要根据空气动力学原理设计确定叶片的几何外形、表面光洁度等,其目的是确保风力机叶片得到较高的升力,能更好的获取风能。

结构设计主要是确定叶片的内部铺层等,确保叶片在受到离心力、弯扭距等情况下能够不发生失稳和局部较大变形,保证风力机安全稳定的运行[2]。

为了获得较好的气动性能,多把风力机叶片设计成不对称形状,这也加大了风力机叶片气动分析的难度。

CFD的数值模拟方法是目前较为常用的叶片气动性能分析方法,这些方法已成功应用于湍流、风剪切、偏航、塔影等各种定常与非定常的气动现象的理论研究与工程应用中。

由于风场中测风塔的数量限制,不同位置处的剪切风速分布亦可通过CFD软件求得。

2000年NREL Phase VI盲比实验证明了CFD技术已成为分析叶片气动性能强有力的研究手段,即使是在流动具有很强三维性和深度失速的条件下[3]。

叶片大型化的发展趋势对其材料、强度、刚度、重量等方面的铺层结构设计提出了更高的要求,从而需要对叶片各部分的应力特征进行比较准确的分析来指导叶片的铺层结构设计[4]。

风力机叶片的结构分析主要包括模态分析、应力应变分析、疲劳寿命分析和流固耦合分析等。

常见的分析方法有实验分析和有限元分析,实验分析由于成本、可行性等因素只适用于尺寸较小的叶片,现在大型的风力机叶片更多采用有限元分析的方法。

我国的风力机制造行业相对国外起步较晚,虽然目前我们在世界风电行业的制造生产能力位于前列,但是我们还有很多不足。