机械传动系统设计实例

机械传动系统方案设计

目旳:获得新旳机构或特性,已满足使用规定。

1)变化构件构造形状

若将摆动导杆机构中旳直线导 槽改为圆弧导槽,运动到左侧 时,可获得较长时间旳停歇。

中南大学专用

潘存云专家

2)变化构件运动尺寸 槽轮直径变为无穷大,槽数无穷多时,

槽条机构

3)选不一样旳构件作为机 架

----3机构旳倒置 3

2

2

1

曲柄滑块机构

往复运动

连杆机构 凸轮机构 螺旋机构

正弦机构 正切机构 六连杆机构

齿轮齿条机构

组合机构

液压缸、气缸

螺旋机构旳特点:可获得大旳减速比和较高旳运动精 度,常用作低速进给和精密微调机构。

齿轮齿条机构旳特点:合用于移动速度较高旳场所, 精密齿条制造困难,传动精度及平稳性不及螺旋机构。

中南大学专用

机械传动系统旳作用就是将原动机旳运动和动力传递到执行构件,故原动机旳类型和执行构件旳运动形式、运动参数、运动方位等

执行构件的数目 都决定了传动系统旳方案。执行构件旳运动设计和原动机旳选择,就是根据确定旳工作原理和工艺动作过程,确定执行构件旳数目、

运动形式、运动参数、运动协调关系,并选择合适旳原动机旳类型和运动参数与之相配。

中南大学专用

潘存云专家

B

A

C

D

潘存云专家

E

搅拌机构

齿轮----连杆组合机构

中南大学专用

凸轮----连杆组合机构

联动凸轮机构

潘存云专家

二、机构旳变异 构件构造形状 运动尺寸 更换机架 或原动件

增长辅助构件

当所选机构不能满足机械提出旳运动和动力规定期,或者为了改 善所选机构旳性能或构造时,可以通过变化机构中某些构件构造 形状、运动尺寸、更换机架或原动件、增长辅助构件等措施获得 新旳机构或特性。此称为机构旳变异

机械优化设计案例

机械优化设计案例:某生产线自动送料机构的改进

在制造领域,生产线上的自动送料机构是确保生产流程顺畅、高效的关键环节。

然而,传统的自动送料机构往往存在效率低下、易损坏、维护成本高等问题。

为了解决这些问题,我们采用了机械优化设计的方法,对某生产线上的自动送料机构进行了改进。

该自动送料机构的主要任务是将原材料从存储区输送到生产线,并确保每次输送的数量准确。

但是,在长时间使用后,传统的送料机构常常出现卡顿、输送不准确等问题。

经过分析,我们发现这些问题主要是由于机构中的某些部件设计不合理,导致机械效率降低。

为了解决这些问题,我们采用了以下优化策略:

结构优化:利用拓扑优化技术,对送料机构的主体结构进行了重新设计,使其在满足强度和刚度的同时,减轻了重量,从而减少了动力消耗。

传动系统优化:采用了新型的齿轮和链条传动系统,减少了传动过程中的摩擦和能量损失,提高了传动效率。

控制系统优化:引入了PLC和传感器技术,实现了对送料过程的精确控制,确保了每次输送的数量准确。

维护性优化:设计了易于拆卸和维护的结构,减少了维护时间和成本。

经过上述优化后,新的自动送料机构的性能得到了显著提升。

与传统的送料机构相比,新的机构在输送速度、准确性、使用寿命和维护成本等方面都有了显著的优势。

经过实际生产验证,新的自动送料机构不仅提高了生产效率,还降低了生产成本,为企业带来了显著的经济效益。

14机械传动系统的方案设计

⑷ 再现轨迹的机构

再现轨迹 机构

连杆机构 齿轮—连杆组合机构 凸轮—连杆组合机构 联动凸轮机构

一般而言,除了凸轮机构能实现精确的曲线轨迹之外, 其它机构都只能近似实现预定的曲线轨迹。

C E

BA D

搅拌机构

齿轮—连杆组合机构

联动凸轮机构

凸轮—连杆组合机构

此抓片机构采用了联动凸轮 机构,通过两凸轮的联动作用, 使抓片爪按矩形轨迹运动,从而 达到间歇抓片的目的。

冲制

退回

确定方案时应注意两点 ⑴ 用最简单的方法实现 同一功能。

⑵ 注意光、机、电、流 体等知识的综合运用。

用最简单的方法实现功能举例

图示按摩椅中的按摩轮利用一 个偏心空间凸轮,同时实现三维方 向的按摩作用—径向振动挤压、向 下推拉和横向推拉,构思巧妙,结 构非常简单。

按摩轮 r B

光、机、电、流体等知识的综 合运用举例

传动比不准确、传递功率小、效率低。

⑵ 实现单向间歇转动的机构 槽轮机构 适用于转角固定的转位运动

单向间歇 转动机构

棘轮机构 每次转角小,或转角大小可调的低速场合

不完全齿轮机构 大转角而速度不高的场合

运动平稳、分度、定位准确,

凸轮式间歇运动机构 但制造困难、高精度定位、高

速场合

齿轮--连杆机构 特殊要求的输送机构

执行构件动作的协调配合

● 送料机构将原料送入模孔上方后,冲头进入模孔进行冲压 ● 冲头上移一段距离后,进行下次送料动作

折叠包装机构的两个执行构件

两个构件不能同时位于区 域MAB中,以免干涉。

左右折折边构构件件 包包装装纸纸 右右折折边边构构件件

M

B

333A3

111

饼饼干干

数控车床的主传动系统设计PPT

在进行动态特性分析时,需要考虑主轴的转速、转矩和刚度等参数,以及传动系统的固有频率和阻尼比等特性。 通过分析这些参数,可以评估主传动系统在加工过程中的稳定性,预测可能出现的振动和噪声问题,并采取相应 的措施进行优化设计。

强度与刚度分析

总结词

强度与刚度分析是评估主传动系统在承受外力和变形时的性能表现,以确保系统的可靠性和稳定性。

总结词:传统设计

详细描述:该实例介绍了一种传统的数控车床主传动系统设计,主要采用齿轮传 动和链传动组合的方式,具有结构简单、可靠性高的优点,但效率较低,适用于 一般加工需求。

实例二:主传动系统的改进设计

总结词:优化设计

详细描述:该实例针对传统主传动系统的不足,进行了优化改进。采用新型轴承和材料,提高了传动效率和稳定性,减少了 维护成本,适用于高精度、高效率的加工需求。

设计目的和意义

设计目的

设计出高效、稳定、可靠的数控车床主传动系统,满足加工精度和效率的要求, 提高生产效率和产品质量。

意义

主传动系统设计的优劣直接影响到数控车床的性能和加工精度,进而影响到整个 机械制造行业的生产水平和产品质量。因此,对数控车床主传动系统进行合理设 计,对于提高机械制造行业的整体水平具有重要意义。

要点二

详细描述

在进行热特性分析时,需要考虑主轴的转速、切削力和材 料导热系数等参数。通过建立热传导模型,可以预测主传 动系统在不同工况下的温度变化和热变形情况。根据分析 结果,可以采取相应的散热措施和热补偿技术,提高系统 的热稳定性和加工精度。

06 主传动系统实例分析

实例一:某型号数控车床主传动系统设计

高耐磨材料

选用高耐磨材料,如陶瓷和硬质 合金,以提高主传动系统的使用 寿命和可靠性,减少维护成本。

机械专业毕业设计《皮带卷带机传动系统设计》

机械专业毕业设计《皮带卷带机传动系统设计》摘要目前,带式输送机因其运载能力强、运行可靠、可以自动化以及集中控制话,故在煤矿运输机领域获得广泛应用。

由于岩巷施工使用皮带机数量较多,尤其实在综掘机作业线,施工进度快,因而安装、拆除皮带频繁。

但是,目前我国大部分煤矿岩巷施工的带式输送机的皮带在收放时主要采用人力收放的方式进行,不仅工人劳动强度大,耗费工时多,效率低下,还存在一定的安全隐患。

本次设计的目的就是改变这种传统的安装和拆除皮带的方式。

使皮带在安装、拆除时快速实现自动收放。

该装置主要是电机的转速转矩通过联轴器传递给减速机,在减速机的减速和增矩后通过联轴器传递转速转矩给与皮带相连的卷轴,实现皮带的卷取。

本装置要求结构简单、体积小、安装方便、操作安全、维修简单、使用可靠,能够实现皮带机运输线的快速拆装。

文章对卷带装置、传动装置、减速装置、动力装置进行了选型,设计。

在设计过程中用到了solidworks3D作图软件、AutoCAD作图软件进行了三维装配图的作图和二维平面图的作图。

关键词:皮带卷带机,Solidworks,AutoCAD,传动系统设计BELT ROLL MACHINE TRANSMISSION SYSTEM DESIGNABSTRACTAble to choose to buy the market at present belt roll machine type and quantity are few,after reviewing research did not find that USES the belt roll machine with full functions.In this article is for the design of belt roll machine drive system.In the article,I study the existing can buy belt roll machine,the advantages and disadvantages of analysis,and modify the disadvantages,absorbs the advantages of complete her belt roll machine transmission system design.After repeated research and analysis,finally completed the belt roll machine transmission system design.Article on the take-up device,transmission device,speed reducer,power plant selection,design.In the design process used in solidworks3D mapping software,AutoCAD drawing software for3d drawing and assembly drawing of the2d floor plan drawing.Had selection errors in the design process,but in the revised with the help of my teachers and classmates,to complete the whole system design. KEYWARDS:Belt machine,Solidworks,AutoCAD,Transmission system design目录摘要 (I)ABSTRACT (II)1绪论 (1)1.1引言 (1)1.2传动系统的主要组成部分 (1)2传动系统设计前准备工作 (2)2.1皮带卷带装置原理图 (2)2.2卷带圈数、直径及运行阻力计算 (2)2.2.1卷带圈数和最大卷带直径 (2)2.2.2卷带时运行力 (3)3设计流程与设计方案 (5)3.1设计流程的基本概述 (5)3.2传动系统设计的具体流程 (5)3.2.1减速机的选型 (5)3.2.2隔爆电机的选型流程 (5)3.2.3联轴器的选型流程 (6)3.2.4传动轴的设计、计算与结果 (7)3.2.5轴承的具体设计与选型 (7)3.3卷带传动系统进行转速的验算 (8)4单个零件的分析 (9)4.1异步三相隔爆电机 (9)4.1.1隔爆电机相关参数 (9)4.1.2隔爆电机三维作图 (9)4.2双级蜗杆及齿轮-蜗杆减速机 (10)4.2.1减速机相关参数 (10)4.2.2蜗轮蜗杆减速机三维作图 (11)4.3联轴器 (11)4.3.1防爆电机输出端轴外接联轴器 (11)4.3.2减速机输出轴外接联轴器 (12)4.4传动轴的设计与作图 (13)4.5轴承与轴承座的设计与安装 (13)4.5.1轴承型号与作图 (14)4.5.2轴承座的设计与作图 (14)4.5.3轴承端盖的设计与作图 (16)4.6接头的设计与作图 (17)4.7卷轴的设计与作图 (19)4.7销 (19)5整体结构设计分析 (21)5.1传动系统的整体结构设计 (21)5.2传动连接部分的具体设计和分析 (21)结论 (23)1绪论1.1引言带式输送机是以输送带兼作牵引机构和承载机构的一种连续动作式运输设备,它在矿井地面和井下运输中得到了极其广泛的应用。

普通铣床传动系统和变速箱的设计范文

普通铣床传动系统和变速箱的设计范文下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!普通铣床传动系统和变速箱的设计1. 引言在现代制造业中,普通铣床作为一种常见的机械加工设备,在工件加工中发挥着重要作用。

机械创新设计(设计实例论文)

机械创新设计(设计实例论文)本设计的目的在于改进洗瓶机推瓶机构,以适应现代啤酒瓶的回收和清洗要求,提高生产效率和经济效益。

传统的人工刷洗工艺已无法满足生产需求,因此自动化的洗瓶机设备应运而生。

本文将对洗瓶机推瓶机构的原理方案进行分析和设计。

洗瓶机主要由推瓶机构、导辊机构、转刷机构组成。

瓶子放在两个同向转动的导辊上,导辊带动瓶子旋转。

当推头M 把瓶子推向前进时,转动着的刷子就把瓶子外面洗净。

当前一个瓶子将洗刷完毕时,后一个待洗的瓶子已送入导辊待推。

为了完成设计任务,需要通过组合机构使推头M以接近均匀的速度推瓶,平稳地接触和脱离瓶子,然后推头快速返回原位,准备第二个工作循环。

同时,导辊及其上方的转动的刷子不停地转动,完成瓶子外围的清洗。

洗瓶机推瓶机构的改进设计将采用新的技术和材料,以提高清洗效果和耐用性。

具体方案包括使用外部推力或传送带传送等方式实现瓶子的移动,以及使用刷子清洗或高压水清洗等方式完成清洗功能。

动力源可以选择电动机、汽油机、柴油机或液动机等,传动方式可以采用气动马链传动、移物传动、齿轮传动、蜗杆传动或带传动等。

同时,可以使用清洗毛巾、高压水清洗、刷子清洗等不同的清洗方式,以满足不同瓶子的清洗需求。

通过以上的设计和改进,洗瓶机推瓶机构将实现更加高效、自动化的生产方式,为工业生产和社会生活带来更大的便利和经济效益。

根据使用要求或工艺要求设计机构时,首先需要考虑采用何种功能原理来实现这些要求。

不同的功能原理所要求的运动规律设计也不同。

洗瓶机构的工作情况示意图如下图所示。

待洗的瓶子放在两个转动的导辊上,导辊带动瓶子旋转。

推头M将瓶子推向前进时,转动的刷子就把瓶子外面洗净。

当一个瓶子将洗涮完毕时,后一个待洗的瓶子已进入导辊待推。

根据原始设计数据和设计要求,瓶子尺寸为大端直径D=80mm,长200mm,小端直径d=25mm。

推进距离l=600mm,推瓶机构应使推头M以接近均匀的速度推瓶,平衡地接触和脱离瓶子。

机械设计传动系统设计

汕头大学工学院二级项目报告(第三阶段)项目名称:机械传动设计项目题目:机械臂带传动设计指导教师:系别:机电系专业:机械设计制造及其自动化姓名:组长:XXX成员:X X XXX XXX XXXXXX XXX XXX XXX阶段时间: 2009 年12 月 04 日至 12 月 15 日成绩:评阅人:传动系统的设计一、设计题目块状物抓取搬运是流水线等工作场合中时常所需的流程之一。

机械臂可以在较高程度上满足这一要求,现即须设计一机械臂关节的传动系统。

该系统的传动过程如下,电机为动力源,通过一对齿轮减速后,再由一条同步带将动力传至该机械臂某一关节处。

该电机可以通过正反转的控制来实现关节处的正反转控制。

二、原始数据与设计要求1)动力源为电机,具有快速响应,精确步进等特点2)机构具有较稳定的传动比3)关节处实现90度转动的时间不超过5秒钟4)同步带的传动距离为200~300mm5)传动系统输出端力矩至少达到10N*M部分参数值估算如下:6)关节所属的一截机械臂重量为1kg,长度为300mm,7)关节转速为W=30度/秒三、总体设计(1)机械工作原理本机械臂由步进电机的驱动带传动。

机械臂由底座、支架、三组运动臂动臂(图一)及功能手(夹取模块,图二)组成。

图一图二(2)运动原理图如下图所示,电机1的转动通过齿轮1把力矩传给齿轮2,齿轮2通过键传动带动大臂的上下摆动。

电机2的转动通过带轮1(带轮1与齿轮4紧固连接,与大臂轴是间隙连接)把转矩传给带轮2,从而带动小臂的运动。

.(3)机械工作循环图1)机械循环如图 机械臂初始角度为0,转动范围为2ψ。

现取ψ为45度。

2)工作路线简述如下: 机械臂主要是抓取一个小物品,首先臂在平衡位置,工作时,往下偏移一个ψ角度,然后回到平衡位置,再放到正ψ角度,最后回到原位置。

3)循环工作图如下4)臂位移与角度的关系据两点间距离公式222()x r y l -+=,其中X 为臂上端点的横坐标,Y 为纵坐标,r 为臂长,l 为端点位移,可得位移是条圆弧故得位移与角度间的循环图,如下:四、技术设计(1)传动带设计电机额定功率P=12*0.6=7.2W,P1=0.9*7.2=6.48W,转速n1=14r/min,i=1.4,每天额定工作时间t=5h。

机械设计第10章机械传动系统及其传动比

机械设计第10章机械传动系统及其传动比机械传动系统及其传动比案例导入:在实际的机械工程中,为了满足各种不同的工作需要,仅仅使用一对齿轮是不够的。

本章通过带式输送机、牛头刨床、汽车变速箱和差速器、自动进刀读数装置、滚齿机行星轮系等例子,介绍轮系的概念、分类、传动比的分析计算方法。

第一节定轴轮系的传动比计算在实际应用的机械中,为了满足各种需要,例如需要较大的传动比或作远距离传动等,常采用一系列互相啮合的齿轮来组成传动装置。

这种由一系列齿轮组成的传动装置称为齿轮系统,简称轮系。

一、轮系的分类轮系有两种基本类型:(1)定轴轮系。

如图10-1所示,在轮系运转时各齿轮几何轴线都是固定不变的,这种轮系称为定轴轮系。

(2)行星轮系。

如图10-2所示,在轮系运转时至少有一个齿轮的几何轴线绕另一几何轴线转动,这种轮系称为行星轮系。

图10-1 定轴轮系二、轮系的传动比1.轮系的传动比轮系中,输入轴(轮)与输出轴(轮)的转速或角速度之比,称为轮系的传动比,通常用i表示。

因为角速度或转速是矢量,所以,计算轮系传动比时,不仅要计算它的大小,而且还要确定输出轴(轮)的转动方向。

2.定轴轮系传动比的计算根据轮系传动比的定义,一对圆柱齿轮的传动比为nzi12 1 2 n2z1式中:“±”为输出轮的转动方向符号,图10-2行星轮系第十章机械传动系统及其传动比当输入轮和输出轮的转动方向相同时取“+”号、相反时取“-”号。

如图10-1a) 所示的一对外啮合直齿圆柱齿轮传动,两齿轮旋转方向相反,其传动比规定为负值,表示为:i=n1=n2z2 z1如图10-1b)所示为一对内啮合直齿圆柱齿轮传动,两齿轮的旋转方向相同,其传动比规定为正值,表示为:n1z2 i= =n2z1如图10-3所示的定轴轮系,齿轮1为输入轮,齿轮4为输出轮。

应该注意到齿轮2和2'是固定在同一根轴上的,即有n2=n2′。

此轮系的传图10-3定轴轮系传动比的计算动比i14可写为:nnn ni14 1 123 i12i2 3i***** z2z3z4 312上式表明,定轴轮系的总传动比等于各对啮合齿轮传动比的连乘积,其大小等于各对啮合齿轮中所有从动轮齿数的连乘积与所有主动轮齿数的连乘积之比,即m从1轮到k轮之间所有从动轮齿数n的连乘积i1k 1 1 (10-1) nk从1轮到k轮之间所有从主轮齿数的连乘积式中:m为平行轴外啮合圆柱齿轮的对数,用于确定全部由圆柱齿轮组成的定轴轮系中输出轮的转向。

机械制造装备设计举例计算转速

计算转速的确定

主轴计算转速的确定:见表2-9,例2-1 (1)专用机床主轴计算转速是按特定的工艺中所需 要的主轴转速来确定的。在特定的工艺条件下各传 动件所传递的功率和转速是固定不变的,所传递的 扭矩也是一定的。 (2)通用机床和专门化机床,根据对现有机床的调 查分析和测定以及有关的统计分析资料来确定。

计算转速的确定ห้องสมุดไป่ตู้

传动件计算转速的确定 ➢变速传动系中的传动件包括轴和齿轮,它们的计算转速 可根据主轴的计算转速和转速图确定。确定的顺序是先定 出主轴的计算转速,再顺次由后往前,定出各传动主轴的 计算转速,然后再确定齿轮的计算转速。 ➢一般可①先找出该传达件共有几级实际工作转速;②再 找出其中能够传递全部功率的那几级转速;③最后确定能 传递全部功率时的最低转速,即为该传动件的计算转速。

计算转速

传动系统的功率扭转特性:传动系 统所传递的功率或扭转与转速之间的 关系。 机床主轴在整个转速范围内,以计 算转速为界,分为两个区域:Ⅰ区和 Ⅱ区。

恒功率区域Ⅰ:计算转速nj以上包括nj在内,直到最高 转速nmax的区域。 恒扭矩区域Ⅱ:计算转速nj以下,直到最低转速nmin的 区域。 ➢驱动直线运动工作台的这类机床的主运动属恒扭矩传动 。如刨床的工作台。 ➢主运动是旋转运动的机床基本上是恒功率传动。如车床 、铣床的主轴。

机械设计-链传动的设计实例

2、确定计算功率Pc

根据工作具体情况,使用系数KA=1,则

Pc=KAP=9Kw

设计步骤

3、确定链节数Lp

一般取a0=(30~50)P,初定中心距a0=40P,则链节数为

20

Lp=

1+ 2

+

2

链节数应取偶数,取Lp=118

2 −1

+ (

)2 =117.56

0

2

设计步骤

计算公式前提一致),再由GB/T1242 − 2006滚子链主要尺寸和抗拉强

度,查得该链号的链节P =15.875mm。

设计步骤

5、确定中心距a

根据公式经计算得:

a=

4

( −

1+ 2

)

2

+ ( −

1+ 2 2

2 −1 2

) −8(

)

2

2

= 637.81

设计步骤

中心距减少量

=2158.3N

V

Fe =

根据FQ ≈1.2K A Fe , 得 FQ ≈2590N

8、润滑方式

根据p=15.875mm和v=4.17m/s,可选油浴或飞溅润滑。

9、链条标记 :10A-1×118GB/T1243-2006

小

结

任务工单

设计步骤

感 谢 观 看

设计步骤

1、选择链轮齿数Z1、Z2

根据链速范围,由表1可知Z1≥21,现选Z1=21(奇数齿)

Z2=iZ1=2.5×21=52.5

选Z2=53(奇数),故平均传动比i=Z2/Z1=2.52,符合题意。

表1:小链轮最少齿数的选择

链速v (m/s)

机械设计课程设计--设计带式输送机的传动系统

机械设计课程设计--设计带式输送机的传动系统目录前言........................................................ - 1 - 1 设计任务................................................... - 2 -1.1 设计题目 .......................................... - 2 -1.2 传动系统参考方案................................... - 2 -1.3 原始数据 .......................................... - 3 -1.4 工作条件 .......................................... - 3 -2 传动系统的总体设计......................................... -3 -2.1 电动机的选择 ...................................... - 3 -2.1.1 选择电动机的类型.......................... - 3 -2.1.2 选择电动机的容量.......................... - 3 -2.1.3 计算传动装置总传动比和分配各级传动比 ...... - 5 -2.1.4 计算传动装置的运动和动力参数.............. - 5 -3 皮带轮传动的设计计算....................................... - 7 -4 齿轮传动的设计计算........................................ - 10 -4.1 选择齿轮材料及精度等级............................ - 10 -4.2 按齿面接触疲劳强度设计............................ - 10 -4.3 主要尺寸计算 ..................................... - 12 -4.4 按齿根弯曲疲劳强度校核............................ - 12 -4.5 齿轮的圆周速度v.................................. - 12 -5 轴及键的设计计算.......................................... - 13 -5.1 选择轴的材料,确定许用应力........................ - 13 -5.2 按扭转强度估算轴径................................ - 13 -5.2 轴承的选择及校核.................................. - 18 -5.3 键的选择计算及校核................................ - 18 -6 联轴器的选择.............................................. - 18 -6.1 计算转矩 ......................................... - 19 -6.2 选择型号及尺寸.................................... - 19 -7 润滑、密封装置的选择...................................... - 19 -7.1 润滑油的选择 ..................................... - 19 -7.2 密封形式 ......................................... - 20 -7.3 箱体主要结构尺寸计算.............................. - 22 - 设计小结..................................................... - 23 - 参考资料..................................................... - 24 -前言机械设计课程设计是课程教学的一重要内容,也是一重要环节,目的有三:1)使学生运用所学,进行一次较为全面综合的设计训练,培养学生的机械设计技能,加深所学知识的理解;2)通过该环节,使学生掌握一般传动装置的设计方法,设计步骤,为后续课程及毕业设计打好基础,做好准备;3)通过该环节教学使学生具有运用标准、规范、手册、图册和查阅相关技术资料的能力,学会编写设计计算说明书,培养学生独立分析问题和解决问题的能力。

机械传动系统设计实例doc

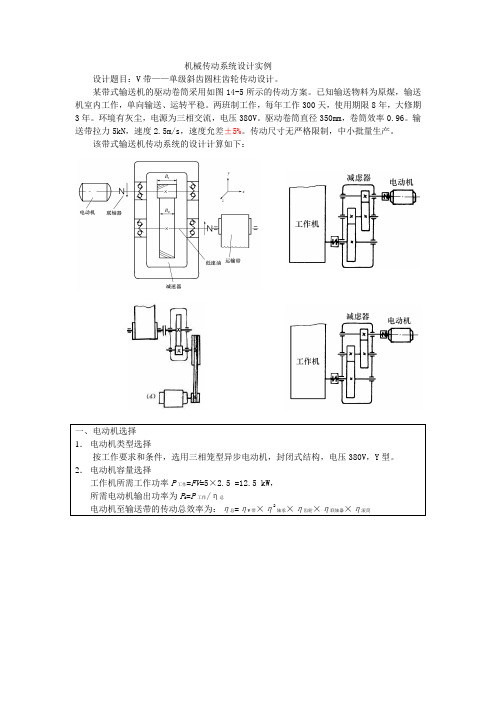

机械传动系统设计实例设计题目:V带——单级斜齿圆柱齿轮传动设计。

某带式输送机的驱动卷筒采用如图14-5所示的传动方案。

已知输送物料为原煤,输送机室内工作,单向输送、运转平稳。

两班制工作,每年工作300天,使用期限8年,大修期3年。

环境有灰尘,电源为三相交流,电压380V。

驱动卷筒直径350mm,卷筒效率0.96。

输送带拉力5kN,速度2.5m/s,速度允差±5%。

传动尺寸无严格限制,中小批量生产。

该带式输送机传动系统的设计计算如下:一、电动机选择1.电动机类型选择按工作要求和条件,选用三相笼型异步电动机,封闭式结构,电压380V,Y型。

2.电动机容量选择工作机所需工作功率P工作=FV=5×2.5 =12.5 kW,所需电动机输出功率为P d=P工作/η总电动机至输送带的传动总效率为:η总=ηV带×η2轴承×η齿轮×η联轴器×η滚筒例9-1试设计某带式输送机传动系统的V 带传动,已知三相异步电动机的额定功率P ed =15 KW, 转速n Ⅰ=970 r/min ,传动比i =2.1,两班制工作。

[解] (1) 选择普通V 带型号由表9-5查得K A =1.2 ,由式 (9-10) 得P c =K A P ed =1.2×15=18 KW ,由图9-7 选用B 型V 带。

(2)确定带轮基准直径d 1和d 2由表9-2取d 1=200mm, 由式 (9-6)得()6.41102.012001.2)1(/)1(12112=-⨯⨯=-=-=εεid n d n d mm ,由表9-2取d 2=425mm 。

(3)验算带速由式 (9-12)得11π970200π10.16100060100060n d v ⨯⨯===⨯⨯ m/s ,介于5~25 m/s 范围内,合适。

(4)确定带长和中心距a由式(9-13)得)(2)(7.021021d d a d d +≤≤+,)425200(2)425200(7.00+≤≤+a ,所以有12505.4370≤≤a 。

卧式车床CA6140机械传动系统课程设计

前言在现在机械制造工业中,切削加工仍然是将金属毛坯加工成规定的几何形状、尺寸和表面质量的主要加工方法。

所以金属切削机床是加工机器零件的主要设备,它所担负的工作量在一般生产中占制造机器总工作量的40%~60%,一个国家机床工业的技术水平标志着自身装备国民经济的能力,体现着一个国家的生产实力,反映着机械工业发展的水平。

因此机床工业部门必须首先为各机械制造厂提供先进的、现代化的机床装备,实现我国国民经济现代化所具备的条件。

显然,金属切削机床在我国社会主义建设中起着重大的作用。

金属切削机床的设计就是为切削加工设计出既经济而且满足加工要求的车床,CA6140车床加工范围广,能够满足各方面加工的需要,在这种车床的主传动中,采用齿轮传动,因为齿轮传动效率高,如一级圆柱齿轮传动的效率可达99%,这对大功率传动十分重要,因为即使效率提高1%,也有很大的经济意义。

而且结构紧凑工作可靠寿命长,传动比稳定,在齿轮设计中,应该首先考虑齿轮的工作条件和用途,使所设计的齿轮满足工作的需要,根据齿轮的工作条件,得出齿轮最可能的失效形式,然后进行校核,如齿根强度计算和接触疲劳强度校核,使其在有效工作期内安全可靠,在国内外齿轮的设计中,如何提高设计效率是普遍面临的问题,所以为提高设计效率,人们借助与计算机软件UG软件,它提供了功能强大的参数化设计平台。

目录前言 ............................................................... 错误!未定义书签。

第1章机床的概述 (4)1.1机床的作用和用途 (4)1.1.1金属切削机床的作用: (4)1.1.2机床的用途: (4)1.2机床的规格 (4)第2章机床的主传动设计 (7)2.1主传动系统 (7)2.1.1传动关系的确定 (7)2.1.2各种转速的传动计算 (8)2.1.3主传动系统图及传动内部的结构 (9)2.1.4设计机床的主传动的基本要求错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械传动系统设计实例设计题目:V带——单级斜齿圆柱齿轮传动设计。

某带式输送机的驱动卷筒采用如图14-5所示的传动方案。

已知输送物料为原煤,输送机室内工作,单向输送、运转平稳。

两班制工作,每年工作300天,使用期限8年,大修期3年。

环境有灰尘,电源为三相交流,电压380V。

驱动卷筒直径350mm,卷筒效率0.96。

输送带拉力5kN,速度2.5m/s,速度允差±5%。

传动尺寸无严格限制,中小批量生产。

该带式输送机传动系统的设计计算如下:例9-1试设计某带式输送机传动系统的V 带传动,已知三相异步电动机的额定功率P ed =15 KW, 转速n Ⅰ=970 r/min ,传动比i =2.1,两班制工作。

[解] (1) 选择普通V 带型号由表9-5查得K A =1.2 ,由式 (9-10) 得P c =K A P ed =1.2×15=18 KW ,由图9-7 选用B 型V 带。

(2)确定带轮基准直径d 1和d 2由表9-2取d 1=200mm, 由式 (9-6)得()6.41102.012001.2)1(/)1(12112=-⨯⨯=-=-=εεid n d n d mm ,由表9-2取d 2=425mm 。

(3)验算带速由式 (9-12)得11π970200π10.16100060100060n d v ⨯⨯===⨯⨯ m/s ,介于5~25 m/s 范围内,合适。

(4)确定带长和中心距a由式(9-13)得)(2)(7.021021d d a d d +≤≤+,)425200(2)425200(7.00+≤≤+a ,所以有12505.4370≤≤a 。

初定中心距a 0=800 mm , 由式(9-14)得带长21221004)()(22a d d d d a L -+++=π,2(425200)2800(200425)2597.624800π-=⨯+++=⨯mm 。

由表9-2选用L d =2500 mm ,由式(9-15)得实际中心距 2.7512/)6.25972500(8002/)(00=-+=-+=L L a a d mm 。

(5)验算小带轮上的包角1α 由式(9-16)得012013.57180⨯--=ad d α000042520018057.3162.84120,751.2-=-⨯=> 合适。

(6)确定带的根数z由式(9-17)得 00l α()cP z P P K K =+∆,由表9-4查得P 0 = 3.77kW,由表9-6查得ΔP 0 =0.3kW;由表9-7查得K a =0.96; 由表9-2查得K L =1.03,47.403.196.0)3.077.3(18=⨯⨯+=z ,取5根。

(7)计算轴上的压力F 0由表9-1查得q =0.17kg/m,故由式(9-18)得初拉力F 0 2c 0α500 2.5(1)P F qv zv K =-+75.30116.1017.0)196.05.2(16.105185002=⨯+-⨯⨯= N ,由式(9-19)得作用在轴上的压力F Q1Q 0162.842sin 25301.75sin 2983.7322F zF α==⨯⨯⨯= N 。

(8)带轮结构设计及绘制零件图(略)设计后带传动实际传动比i V 带=425/200=2.125>2.1,使轴Ⅰ转速n Ⅰ略有降低,误差小于5%。

若保持斜齿轮传动比i 齿轮=3.386,则输送带速度下降幅度在允许范围内;也可在保证总传动比不变的前提下重新分配传动比,则输送带速度满足2.5m/s 。

本章采用后者:i V =2.125,斜齿轮传动比i 齿轮=7.11/2.125=3.35,此时,重新计算轴Ⅰ的输入转速和转矩(其他参数不变):n Ⅰ=n 电机/i V 带=970/2.125=456.5r/min ,T Ⅰ=9.55×106P Ⅰ/n Ⅰ=9.55×106×14.4/456.5=301.25×103 N ·mm 。

例6-3 试设计某带式输送机单级减速器的斜齿轮传动。

已知输入功率P =14.4KW ,小齿轮转速n 1=456.5r/min ,传动比i =3.35, 两班制每年工作300天,工作寿命8年。

带式输送机运转平稳,单向输送。

[解](1)选定齿轮材料、热处理方式、精度等级据题意,选闭式斜齿圆柱齿轮传动。

此减速器的功率较大,大、小齿轮均选硬齿面,齿轮材料均选用20Cr ,渗碳淬火,齿面硬度为56~62HRC 。

齿轮精度初选7级。

(2) 初步选取主要参数取z 1=20,z 2=iz 1=3.35×20=67, 取ψa =0.4,则ψd =0.5(i +1)ψa =0.5×(3.4+1)×0.4=0.88,符合表6-9范围。

(3) 初选螺旋角β=12°。

(4) 按轮齿齿根弯曲疲劳强度设计计算 按式(6-34)计算法面模数n m ≥确定公式内各参数计算值:①载荷系数K 查表6-6,取K A=1.2; ②小齿轮的名义转矩T 16631114.49.55109.5510301.2510456.5P T n =⨯=⨯⨯=⨯ N ·mm ; ③复合齿形系数Y FS 由11332021.37cos cos 12v z z β===︒, 22336771.59cos cos 12v z z β===︒,查图6-21得,FS1 4.34Y = , FS2 3.96Y =;④重合度系数εY 由t 1211111.88 3.2cos 1.88 3.2cos12 1.642067z z εβ⎡⎤⎛⎫⎡⎤⎛⎫=-+=-+⨯︒=⎢⎥⎪ ⎪⎢⎥⎝⎭⎢⎥⎣⎦⎝⎭⎣⎦得εt0.750.750.250.250.7091.64Y ε=+=+=; ⑤螺旋角影响系数βY 由1nd 1d cos z m b d ψψβ==及式(6-27)可得 d 1βn tan sin 0.8820tan12 1.191πππz b m ψββε⨯⨯︒===≈>,取β1ε=计算, ββ12110.9120120Y βε︒=-=-=︒︒; ⑥许用应力 查图6-22(b),Flim1σ=Flim2σ=460 MPa ,查表6-7,取S F =1.25,则F lim F 1F 2F 460[][]3681.25S σσσ==== MPa ;⑦计算大、小齿轮的FSF []Y σ并进行比较因为F 1F 2[][]σσ=,FS1FS2Y Y >,故FS1FS2F 1F 2[]Y Yσσ>⎡⎤⎣⎦, 于是n m ≥2.45=≈mm 。

(5)按齿面接触疲劳强度设计计算 按式(6-32)计算小齿轮分度圆直径1d ≥确定公式中各参数值:① 材料弹性影响系数Z E 查表6-8, E Z = ② 由图6-33选取区域系数 H 2.45Z =; ③ 重合度系数ε0.781Z ===;④ 螺旋角影响系数 99.012cos cos =︒==ββZ ; ⑤ 许用应力查图6-19(b),Hlim1Hlim21500σσ==MPa 查表6-7,取S H =1,则Hlim H 1H 2H1500[][]15001S σσσ==== MPa 于是1d ≥=39.43=mm ,1n 1cos 39.43cos12 1.92820d m z β⨯︒===mm 。

(6)几何尺寸计算根据设计准则,m n ≥max(2.45,1.928)=2.45 mm ,按表6-1圆整为标准值,取m n =3mm ; 确定中心距n 12()3(2067)133.422cos 2cos12m z z a β+⨯+===⨯︒mm ,圆整取a =135 mm ;确定螺旋角12()3(2067)arccos arccos 14.83511450'6"22135n m z z a β+⨯+===︒=︒⨯; n 1132062.07cos cos14.8351m z d β⨯===︒mm ; n 22367207.93cos cos14.8351m z d β⨯===︒mm ; d 10.886254.56b d ψ=⋅=⨯= mm ;取255b = mm ,)105(21~b b += mm ,取160b = mm 。

(7)验算初选精度等级是否合适 圆周速度 11π62456.51.48601000601000d n v π⨯⨯===⨯⨯ m/s ,v <20m/s 且富余较大,可参考表6-5有关条件将精度等级定为8级。

(8)结构设计及绘制齿轮零件图(略)。

例14-1 如图14—5所示单级齿轮减速器,已知高速轴的输入功率P 1=14.4KW ,转速n 1=456.5r/min ;齿轮传动主要参数:法向模数m n =3mm ,传动比i =3.35,小齿轮齿数z 1=20,分度圆的螺旋角β=14°50′6″,小齿轮分度圆直径d 1=62.07mm ,大齿轮分度圆直径d 2=207.93mm ,中心矩a =135mm ,齿宽b 1=60mm ,b 2=55mm 。

要求设计低速轴。

解 (1)拟定轴上零件的装配方案(见14.3.1节,轴的结构设计。

见下图) (2)确定轴上零件的定位和固定方式(见图14-6,见下图) (3)按扭转强度估算轴的直径选45号钢,低速轴的输入功率 P 2=P 1·η1·η2=14.4×0.99×0.97=13.83KW (η1为高速轴滚动轴承的效率,η2为齿轮啮合效率);输出功率 P ‘2=P 2·η3=13.83×0.99=13.69KW (η3为低速轴滚动轴承的效率);低速轴的转速n 2=n 1/i =456.5/3.35=136.3r/min 。

可得 3min13.69(103126)47.8858.57136.3d== mm(4)根据轴向定位的要求确定轴的各段长度和直径①从联轴器向左取第一段,由于联轴器处有一键槽,轴径应增加5%,取φ55mm ,根据计算转矩6'662ca A 29.55109.551013.691.4 1.34310136.3AP T K T K n ⨯⨯⨯===⨯=⨯ N ·mm ,查标准GB/T5014-2003,选用LX4型弹性柱销联轴器,半联轴器长度为l 1=84mm,轴段长L 1=80mm ;②右起第二段,考虑联轴器的轴向定位要求,取该轴段直径为标准系列值的φ63mm ,轴段长度L 2≈轴承端盖长度+端盖端面与联轴器端面间距。

轴承端盖尺寸按轴承外径大小、连接螺栓尺寸来确定,根据便于轴承端盖的装拆及对轴承添加润滑脂的要求,再结合箱体设计时轴承座结构尺寸要求,取该轴段长L 2=50mm ;③右起第三段,该段装滚动轴承,取该轴段直径为φ65mm ,轴段长度L 3≈轴承宽+轴承端面与箱体内壁间距+箱体内壁与齿轮端面间距。