塑料挤出机机械结构设计

挤出机的结构及工作原理

挤出机的结构及工作原理挤出机是一种广泛应用于塑料加工行业的设备,它通过将固态塑料加热、熔化并挤压成型,实现塑料制品的生产。

挤出机的结构和工作原理决定了它的性能和生产能力。

一、挤出机的结构挤出机主要由进料系统、加热系统、挤出系统、模具系统和控制系统等组成。

1. 进料系统:进料系统是将固态塑料原料输送到挤出机的第一部分。

它通常包括料斗、送料机构和传送带等。

料斗用于储存塑料颗粒,送料机构负责将塑料颗粒从料斗中输送到挤出机的加热螺杆中,传送带则用于将塑料颗粒从外部输送到料斗中。

2. 加热系统:加热系统是挤出机的核心部分,它通过加热螺杆和加热套筒将固态塑料加热并熔化。

加热套筒包裹着加热螺杆,通过电加热器提供热能,使塑料颗粒逐渐熔化,并保持一定的温度和粘度。

3. 挤出系统:挤出系统是将熔化的塑料挤出成型的部分。

它由挤出螺杆和挤出头组成。

挤出螺杆通过旋转将熔化的塑料向前推进,并在挤出头处形成所需的截面形状。

挤出头的结构决定了最终塑料制品的形状和尺寸。

4. 模具系统:模具系统是挤出机的最后一部分,它用于决定塑料制品的最终形状。

模具系统通常由模具和冷却装置组成。

模具是一个具有所需形状的金属或塑料零件,它通过挤出头将熔化的塑料挤出并形成所需的截面形状。

冷却装置用于快速冷却和固化挤出成型的塑料制品。

5. 控制系统:控制系统用于控制挤出机的运行和参数调节。

它通常由电气控制柜、触摸屏和传感器等组成。

通过控制系统,操作人员可以监控挤出机的运行状态,并对加热温度、挤出速度和压力等参数进行调节。

二、挤出机的工作原理挤出机的工作原理可以简单概括为:固态塑料原料经过进料系统进入加热系统,通过加热螺杆的旋转和加热套筒的加热,塑料颗粒逐渐熔化并形成熔体。

然后,熔化的塑料经过挤出螺杆的挤压,通过挤出头形成所需的截面形状,并进入模具系统。

在模具系统中,熔化的塑料被迅速冷却和固化,最终形成塑料制品。

具体来说,挤出机的工作步骤如下:1. 进料:将固态塑料颗粒放入料斗中,通过送料机构将塑料颗粒输送到加热螺杆中。

单螺杆挤出机设计

单螺杆挤出机设计单螺杆挤出机是一种常见的塑料挤出设备。

它通过螺杆的旋转运动,将塑料颗粒加热熔化,并通过挤压螺杆头的形状来实现塑料的挤出成型。

单螺杆挤出机具有结构简单、操作方便、生产效率高等优点,在塑料加工行业得到广泛应用。

首先是结构设计,单螺杆挤出机通常由机架、进料系统、加热系统、螺杆系统、模头系统、冷却系统和控制系统等部分组成。

机架需要具备足够的强度和刚度,以承受挤出过程中的大功率和高转速的运转。

各个部分需要进行合理的布局和连接,确保挤出过程的稳定性和可靠性。

其次是加热系统设计,加热系统通常采用电加热方式。

加热系统需要有良好的温度控制能力,以确保塑料颗粒能够被充分加热熔化,并在螺杆的作用下形成均匀的熔融塑料。

加热系统还需要具备快速升温和稳定保温的能力,以适应不同塑料材料的加工需求。

螺杆是单螺杆挤出机的核心部件,螺杆的设计需要考虑颗粒进料、熔化、挤出和混炼等多个过程。

螺杆的直径、螺距、推力、螺杆槽形等参数需要根据挤出要求和加工材料的特性进行合理选择。

同时,螺杆的表面镀硬处理和材质的选择也需要考虑抗磨损和耐腐蚀性能,以延长螺杆的使用寿命。

最后是控制系统设计,控制系统通常采用PLC控制和触摸屏人机界面。

控制系统需要具备多个参数的实时监测和调整能力,以确保挤出过程的稳定性和一致性。

控制系统还需要具备报警功能和故障诊断能力,以提高设备的安全性和可靠性。

在单螺杆挤出机的设计过程中,还需要考虑其他一些细节问题,如冷却系统的设计、机械传动系统的设计和安全保护装置的设计等。

这些都需要根据具体的生产需求和现场条件进行综合考虑和调整,以实现最优的挤出效果和生产效率。

总而言之,单螺杆挤出机的设计需要综合考虑结构设计、加热系统设计、螺杆设计和控制系统设计等多个方面的因素。

只有在各个方面进行合理的设计和调整,才能够确保挤出设备的稳定运行和高效生产。

sj90单螺杆挤出机结构设计

摘要塑料是四大工业材料中发展速度最快的一种材料,塑料工业是新兴的工业。

近年来,随着塑料工业的飞速发展,塑料制品的应用领域也在不断扩展,塑料加工设备已渗透到国民经济的各个行业,成为我国机械工业的重要组成部分,在国民经济中起着越来越重要的作用。

其中塑料成型机械是塑料工业中的一个重要组成部分,是完成塑料制品生产成型的必要手段,而挤出成型又是塑料成型加工的重要成型方法之一。

本文主要讲述的是塑料挤出成型的原理、特点、结构组成、分类、主要技术参数、主要零部件及有关的调控系统和辅助装置、挤出过程、设备的安全操作和维护保养以及主要故障的排除等内容,并阐述这些内容之间的相互关系及影响。

并且在讲解单杆塑料挤出机的工作原理、基本结构和有关专业知识的基础上,具体深入分析问题,理论与实际相结合,并从机理、结构以及塑料成型工艺、设备的调控、安全及维护保养等方面综合分析问题,找出矛盾的主要方面,选择最优的改进方案,来提高单杆塑料挤出机的综合水平,从而获得更好的经济效益和社会效益。

塑料挤出机简称挤出机(又名压出机),它是塑料加工过程中的主要设备之一。

一般挤出机有五大部分组成:挤出部分、传动部分、机头、加热冷却系统、电气控制系统。

挤出部分是挤出机的主体部分,主要作用是:剪切、塑化和捏炼塑料,以一定的压力,均匀连续的向机头输送塑料。

由加料装置、螺杆、机筒、衬套等组成。

其中螺杆分为单头螺杆、双头螺杆和多头螺杆。

衬套材料一般为38CrMoAlA。

传动系统的作用是驱动螺杆旋转和根据工艺要求调节螺杆的转速,传动系统由电动机和减速器等组成。

机头是挤出机的成形部分。

它的作用是:使塑料由螺旋运动变为直线运动;在一定的压力下,将塑料挤压成各种所需形状的半成品。

加热冷却系统是指为了使塑料很好的挤出,适时控制温度,以防止塑料温度过低或焦烧。

电气控制系统的作用是满足挤出工艺条件的需要,实现对挤出机机筒割断温度、集体温度、螺杆转速、驱动扭矩或功率、轴向力等的控制和调节。

挤出塑料造粒机头的结构优化设计

作者简介:张友新(1958-),男,教授级高级工程师,主要从事模具设计、塑料管材加工及塑料改性研发工作。

收稿日期:2022-07-14挤出造粒机头的结构是挤出生产的核心部分,结构设计的合理性直接影响着物料的塑化,产品性能和生产效率,因此,研究设计挤出机头尤为重要。

为了更好优化造粒机头的结构设计,综合考虑了流道的结构,物料的塑化,设计了分流器。

在物料的流动稳定性,各料条出料速度的均匀性,设计了缓冲区。

为了防止挤出的高温料条不会纠缠或黏结在机头的出料板上,在机头上设计了一个出料倾斜面。

进一步为了提高产品性能,并防止料条在高温状态下被拉断,控制料条在玻璃化温度与熔融温度之间的条件下,对料条进行冷却,使料条处于在高弹态下进行分子取向拉伸,设计了在机头的出料板两端厚度中开设一条出风口。

经实践应用,优化设计的拉伸取向塑料挤出造粒机头结构,物料塑化均匀,料流稳定,表面光泽,经拉伸取向后,造粒料的物理性能明显得到提高。

1 挤出造粒成型工艺分析挤出塑料拉条造粒机包括挤出机、机头、冷却系统、切料机和包装机,热塑性树脂在挤出机加热后通过螺杆剪切输送使塑料受热熔体由螺旋运动通过机头变为直线运动,并进入机头充满模腔,在一定的压力作用下从出料板设置的出料孔挤出,挤出的料条再经过冷却,切粒制成所需的颗粒成品。

由于挤出的切粒料的配方体系有多种材料和助剂组成,物料的熔体指数不一定相同和相近,当熔融物料进入模腔内可能含有尚未塑化的塑料原料存于机头的模腔内,使尚未塑挤出塑料造粒机头的结构优化设计张友新(浙江伟星新型建材股份有限公司,浙江 临海 317000)摘要:针对现有技术的挤出塑料造粒机头在生产实际中存在的物料塑化不良,料条容易拉断,料条纠缠在一起或黏结在机头的出料板上等缺陷,进行了优化设计,对料条进行拉伸取向,通过在机头设计了分流器,吹风冷却装置,梯形储料缓冲槽等方面的改进,实现了对料条的拉伸取向,解决了料条的纠缠或黏结,实践证明,该机头结构的适应性更强,物料塑化和产品性能更好,其优化设计后的机头结构特点和实用性便一目了然。

1塑料机械设计4

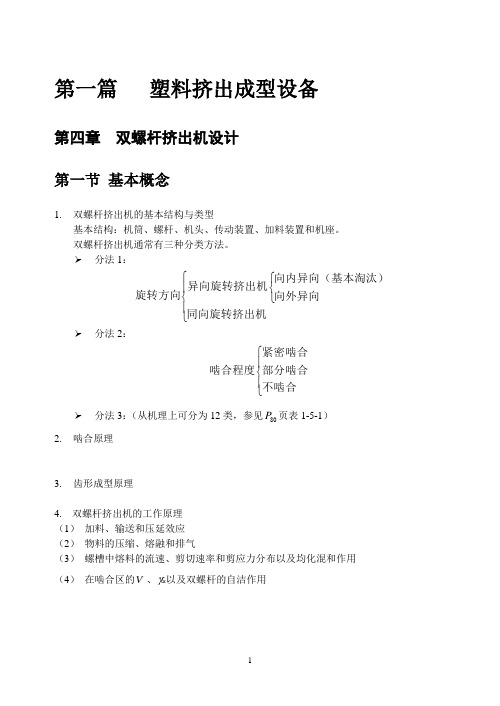

第一篇 塑料挤出成型设备

第四章 双螺杆挤出机设计

第一节 基本概念

1. 双螺杆挤出机的基本结构与类型

基本结构:机筒、螺杆、机头、传动装置、加料装置和机座。

双螺杆挤出机通常有三种分类方法。

分法1:

⎧⎧⎪⎨⎨⎩⎪⎩向内异向(基本淘汰)异向旋转挤出机旋转方向向外异向

同向旋转挤出机

分法2:

⎧⎪⎨⎪⎩

紧密啮合啮合程度部分啮合不啮合

分法3:(从机理上可分为12类,参见80P 页表1-5-1)

2. 啮合原理

3. 齿形成型原理

4. 双螺杆挤出机的工作原理

(1) 加料、输送和压延效应

(2) 物料的压缩、熔融和排气

(3) 螺槽中熔料的流速、剪切速率和剪应力分布以及均化混和作用

(4) 在啮合区的V 、γ 以及双螺杆的自洁作用

第二节 生产效率的计算

1. 异向旋转双螺杆挤出机生产率的计算

2. 同向旋转双螺杆挤出机生产率的计算

(1) 同向旋转双螺杆的几何形状 求侧面曲线圆弧角ψ和顶角β 通过螺杆轴线的纵向截面的几何形状

(2) 满螺槽流动时的生产率 环状容积内的物料流动

啮合区12O SO T 区域空间中的流动 总流率Q 的表达式

拖流形状系数D F 和压力流形状系数p F

第三节 双螺杆挤出机的设计

1. 主要技术参数

(1)直径b D

(2)长径比/L D

(3)生产率Q

(4)螺杆转速n

(5)螺杆拖动功率N

(6)机头压力p 、轴向力A P 和止推轴承寿命

2. 双螺杆的基本结构

3. 双螺杆基本参数的设计计算

4. 双螺杆挤出机的传动系统

5. 止推轴承的布置。

Φ72MM双螺杆塑料挤出机的设计

课题任务书学院(部):专业:中期报告开题报告说明:开题报告作为毕业设计(论文)答辩委员会对学生答辩资格审查的依据材料之一,此报告应在导师指导下,由学生填写,将作为毕业设计(论文)成绩考查的重要依据,经导师审查后签署意见生效。

摘要本文是关于工业用塑料聚合物双螺杆挤出机的设计。

在工业上和实验室中,单螺杆和双螺杆挤出机都应用极其普遍,是塑料加工设备的重要元部件之一。

作为工业中使用的双螺杆挤出机,在设计过程中,除了要求能够完成固体输送、增压、熔融、熔体输送和泵压等一系列通用过程以外,还要求涉及到复合塑料与聚合物颗粒之间的混合,以及物料喂料量的控制。

物料喂料量的控制则是通过控制主螺杆及其辅助喂料螺杆的转速来完成的。

同时,双螺杆挤出机具有分布混合和分散混合效果良好、自洁作用较强、可实现高速运转、产量高等特点,特别适合聚合物的改性,如共混、填料、增强及反应挤出。

有利于增加挤出机的挤出产量,提高塑化质量。

关键词:双螺杆挤出机;塑料;同向啮合ABSTRACTThis paper is about the design of plastic polymer single-screw extruder that used in industry.The single-screw extruder is extensively used in the fields of industry and experiment,and it is one of the important units of polymer processing equipment.As a single-screw extruder used in industry,it requires to complete a series of general process such as transportation of solid,increase of pressure,melt,transportation of melt.Besides,it refers to mix the composite plastics and polymer grain,and the control of the material feed quantity.These are the innovations in this design.On the base of the design of common single-screw extruder,i increased two auxiliary feed screws which are used to transportate materials of composite plastics and used it to mix kinds of plastics.The control of the quantity of material feed is done by the control of the chief screw and the speed of auxiliary feed screws.Meanwhile,i used twin wedge-shaped thread section in the design of screw thread section.This is good to increase the outcome of the extruder, and to improve the quality of plasticity comparing with common tectangular thread section.Keyword: Single-screw Extruder; plastics; Industry目录第1章绪论 (1)1.1 塑料挤出成型概述 (1)1.2 塑料挤出成型设备的组成 (1)1.3 挤出机的分类 (2)1.3.1 分类方法 (2)1.3.2 各挤出机的结构特点及用途 (2)1.4 设计类型的确定 (3)第2章同向啮合双螺杆挤出机 (4)2.1 同向啮合双螺杆挤出机工作原理及其特性 (4)2.2 同向啮合双螺杆挤出机的主要技术参数和规格 (4)第3章同向啮合双螺杆挤出机主要零部件的设计 (7)3.1 主螺杆的设计 (7)3.1.1 螺杆的基本尺寸初步确定 (7)3.1.2 螺杆材料的选择 (8)3.1.3 螺杆设计计算 (8)3.1.4 螺杆的强度校核与计算 (11)3.1.5 螺杆的技术要求 (13)3.1.6 螺杆传动系统及止推轴承布置设计 (13)3.2 机筒的设计 (14)3.2.1 机筒的结构类型选择及特性 (14)3.2.2 机筒的结构尺寸设计 (15)3.2.3 机筒的材料选择 (15)3.3 螺杆与机筒的配合要求 (16)3.3.1 螺杆与机筒的配合间隙 (16)3.3.2 螺杆与机筒的对中性 (17)3.4 送料螺杆的设计 (17)3.5 分流板及过滤网 (18)3.5.1 分流板 (18)3.5.2过滤网 (18)3.6 料斗的设计 (19)3.7 挤出机电机的选择 (19)3.8 传动系统的设计 (19)3.8.1 传动方案的确定 (19)3.8.2 齿轮参数 (20)3.8.3 齿轮轴的确定 (26)3.8.4 轴承寿命校核 (38)3.8.5 键的校核 (39)3.8.6 箱体的设计 (41)第4章双螺杆挤出机辅助系统设计 (43)4.1 定量给料系统 (43)4.2 恒温系统 (43)4.3 真空排气系统 (43)4.4 电气控制系统 (43)4.4.1 直流调速系统 (44)4.4.2 加热控制系统 (44)结论 (46)参考文献 (47)致谢 (48)第1章绪论1.1 塑料挤出概述当今世界四大材料体系(木材、硅酸盐、金属和聚合物)中,聚合物和金属是应用最广泛和最重要的两种材料。

塑料挤出机的设计评述

塑料挤出机的设计评述一、引言塑料挤出机是一种用于将塑料熔化后通过模具挤出成型的设备,广泛应用于塑料制品的生产中。

其设计的合理性直接影响着塑料制品的质量和生产效率。

因此,对塑料挤出机的设计进行评述具有重要意义。

二、设计要素1. 机身结构:塑料挤出机的机身结构应具有足够的刚度和稳定性,以承受高温和高压的工作环境,并保持挤出过程的稳定性。

2. 加热系统:挤出机的加热系统应能快速、均匀地将塑料颗粒加热至熔化温度,以确保塑料的熔融质量。

3. 传动系统:传动系统应具有足够的扭矩传递能力和稳定性,以确保挤出机在高负荷工作时的正常运转。

4. 挤出系统:挤出系统应包括合理的螺杆结构和切削套筒,以确保塑料颗粒能够被有效地熔化、混合和挤出。

5. 控制系统:挤出机的控制系统应具备精准的温度、压力和速度控制功能,以满足不同塑料制品的挤出要求。

三、设计评述1. 机身结构评述:优秀的塑料挤出机应采用铸铁或钢板焊接结构,并通过适当的加强筋和支撑件来增加机身的刚度和稳定性。

同时,机身内部应设置合理的冷却系统,以确保机身在高温工作环境下的散热效果。

2. 加热系统评述:优秀的塑料挤出机应采用分区加热方式,通过独立控制每个加热区的温度,以确保塑料颗粒能够均匀加热并达到熔化温度。

同时,加热系统应具备快速升温和稳定保温的能力,以提高生产效率和产品质量。

3. 传动系统评述:优秀的塑料挤出机应采用优质的减速机和电机组合,通过合理的传动比和稳定的传动方式,提供足够的扭矩传递能力和运转稳定性。

同时,传动系统应具备自动保护功能,以防止意外故障和设备损坏。

4. 挤出系统评述:优秀的塑料挤出机应采用优质的螺杆和切削套筒组合,通过合理的螺杆结构和切削套筒加工工艺,确保塑料颗粒能够被有效地熔化、混合和挤出。

同时,挤出系统应具备可调节的挤出压力和速度,以满足不同塑料制品的生产要求。

5. 控制系统评述:优秀的塑料挤出机应采用先进的PLC控制系统,通过精准的温度、压力和速度控制功能,实现挤出过程的自动化和智能化。

塑料挤出机设计

塑料挤出机CAD摘要本文旨在研究塑料挤出机的结构形式,及工作原理。

挤出成型在塑料制品成型加工工业中占有很重要的地位。

据统计,在塑料制品成型加工中,挤出成型制品的产量居首位。

因此,塑料挤出成型机械无论是现在还是将来,都是塑料加工行业中得到广泛应用的机种之一。

本设计通过对塑料挤出机结构的了解,从而熟悉它的工作原理,经过推敲,选择合理传动系统总体布置形式,螺杆,机筒,减速器选择及轴承布置形式等,分离型螺杆与摆线针轮减速器的选用是本文要点,本文主要参考JB/T8061-96《单螺杆塑料挤出机》进行选择螺杆及机筒材料,公差,装配精度及冷却等方面进行选择与较核,并逐步确定一些设备及零部件的型号及尺寸等参数,画出实验装置的原理图、装配图,并进行必要的校核,并最终确定零部件的型号及尺寸等参数。

本说明书可以进一步加深读者对本装置的理解和认识。

同时本装置具有结构相对紧凑、性能可靠、价格相对便宜、完全具有自主知识产权的特点,因此非常适合大中小型塑料加工成型的厂家生产或购买。

关键词轴承布置;分离型螺杆;摆线针轮减速器single-screw plastic extruder CADAbstractThis article aims to study the structure of plastic extruder frame form, and working principle. Extrusion molding in plastic products processing industry occupies an important position. According to statistics, in the molding of plastic products processing, extrusion products output ranked first.Therefore, plastic extrusion molding machinery either now or in the future, plastic processing industry is widely applied in the model. Through the design of plastic extruder understanding of the structure, thus familiar with its working principles, passes through deliberates carefully, a reasonable choice of the overall layout and Transmission System , Screw, barrel, bearing reducer selection and layout form, separation of screw-cycloid reducer and the main points of this article is optional, Also, the mechanical inertia and relevant parameter is calculated according to JB/T8061-96 《Single Screw Extruder》choice of screw and barrel, tolerance, the assembly of precision and cooling, and other aspects of the nuclear option and more, then the assembling drawing is completed, and the necessary checking is also finished, so the partial mode number and size parameter is ultimately found. The specification can deepen the comprehension of readers about the testing set. The device is characterized by compact structure, reliability, low cost, and independent intellectual property. This is rather appropriate for the Plastic molding factory processing of small scale and brake manufacturer to purchase the equipmentKeywords bearing arrangement; separation screw;-cycloid reducer目录摘要 (I)Abstract ................................................................................................................ I I 第1章绪论 (1)1.1课题研究的背景及意义 (1)1.2课题研究内容 (4)第2章塑料挤出机主机总体布局设计及其传动方式的确定 (6)2.1 驱动电机的选择 (6)2.2运动情况分析 (7)2.3 总体布置 (7)2.4挤出机传动系统的设计 (8)2.4.1挤出机的工作特性 (8)2.4.2挤出机驱动功率的确定 (9)2.4.3挤出机的转速要求及其调速范围 (10)2.4.4传动系统的组成、形式、调速方式 (10)2.5 挤出机螺杆轴承部分的结构及其布置形势 (15)2.5.1螺杆轴承布置形式的设计 (16)2.5.2轴承的冷却和润滑 (17)2.5.3螺杆与传动轴的装配结构 (17)2.5.4止推轴承的选择 (18)2.5.5 螺杆的装拆 (19)第3章挤压系统的设计 (20)3.1螺杆形式的选择 (20)3.2分离型螺杆的工作性能 (20)3.3分离型螺杆的设计 (20)3.3.1长径比的确定 (20)3.3.2压缩比及螺槽深度的确定 (20)3.3.3螺杆各段长度的确定 (21)3.3.4螺棱宽度e的确定 (21)3.3.5螺纹升程的确定 (21)3.3.6螺纹头数 (22)3.3.7 间隙G的确定 (22)3.3.8螺纹断面形状的选取 (22)3.3.9螺杆材料的选择 (23)3.4机筒的设计 (23)3.4.1机筒的结构类型及其选择 (23)3.4.2加料口 (24)3.4.3机筒材料的选择 (25)3.5 螺杆与机筒的强度较核 (25)3.5.1物料在机筒内的压力分布 (25)3.5.2螺杆轴向力的确定 (26)3.5.3螺杆强度的计算 (26)3.5.4机筒强度的计算 (28)3.5.5 挤出机主要零部件的安全系数的确定 (30)3.6螺杆与机筒的配合要求 (30)3.6.1螺杆与机筒的配合间隙 (30)3.6.2螺杆与机筒的对中性 (30)3.7挤出机加热冷却系统的设计 (31)3.8挤出机加料系统的设计 (31)3.9挤出机的冷却装置 (32)3.9.1机筒的冷却 (32)3.9.2螺杆的冷却 (32)3.9.3料斗座的冷却 (32)3.9.4 挤出机的温度控制 (32)第4章主要零件强度,寿命的较核 (33)4.1双列向心球轴承的寿命较核 (33)4.2平键较核 (33)第5章挤出机仿真 (34)5.1软件的介绍 (34)5.2主要零件的建模 (34)5.3 模型总体的装配 (37)5.4 运动仿真的创建 (39)结论 (40)致谢 (41)参考文献 (42)附录 (43)第1章绪论1.1课题研究的背景及意义该课题属于塑料成型机械的设计,一般来说,能将高分子聚合物树脂加工成型为塑料制品的机械都称为塑料成型机械挤出成型是塑料成型加工的重要成形方法之一。

塑料挤出机机械结构设计

哈尔滨石油学院毕业设计(论文)任务书本次毕业设计主要工作内容是完成塑料挤出机的机械结构设计。

通过本次设计,建立正确的产品设计思想、掌握产品设计的流程、各个设计阶段解决问题的方法和手段。

为毕业后实际设计产品奠定良好基础。

基本要求1.用多种方法查找相关文献资料。

2.参照以有的设备数据拟定多种设计方案,比较设计方案,选择最佳方案进行设计。

3.利用CAD完成装配图和零件图,。

4.撰写毕业设计论文。

主要参考资料1 刘立春. 塑料机械设计.北京.机械工业出版社,1993.22 于德水. 塑料加工机械.北京.机械工业出版社,2001.123 陈露.AutoCAD2006基础及应用教程.电子工业出版社,2006.8摘要此次设计的题目是SJ-65塑料挤出机机械结构设计。

挤出成型是塑料成型加工的重要成型方法之一,而挤出成型是在挤出机上进行的,所以挤出机是塑料成型加工机械的主要设备。

用挤出机生产的产品广泛地应用于人们生活以及农业、建筑业、石油化工、机械制造、国防等工业部门。

挤出机主要用不高于把聚合物主原料与所需添加的辅助原料混合、混炼塑化熔融,最终加工成具有各种截面形状和几何尺寸的挤出类塑料制品。

其主要的特点是:生产过程连续;生产效率高;应用范围广;投资小,收效快。

[1]挤出机主要由挤压系统、加料系统、传动系统和加热冷却系统组成。

本次设计就是围绕这几部分进行设计的。

挤压系统主要由螺杆和机筒组成,是挤出机的关键部分。

加工的塑料是高分子聚合物。

综合各个方面的因素考虑,螺杆的结构形式选定为等距变深型螺杆。

机筒结构是选用的衬套式机筒,即在整体式机筒内加一衬套,衬套磨损后可以拆出加以更换,这样可以节省贵金属材料,很经济。

本次设计就是基于在结构合理、易于加工和维修等条件的要求下,进行挤出机的设计。

关键词:挤出机;传动系统;加热冷却AbstractThis design topic is SJ-65 plastic extruder mechanical structure design. Extrusion molding is plastic forming the important method of forming process, and extrusion molding in extrusion machine is the extruder, so is the plastic molding processing machinery major equipment. Extruder production with the products widely used in people life and agriculture, construction, petroleum chemical industry, machinery manufacturing, defense industries as well.Extruder is not higher than the polymerization with raw materials and add the owner needed assistance raw material mixing, mixing rubber plasticizing melting, eventually processed into has all kinds of cross-section shape and geometry size of plastic extrusion products. Its main characteristic is: production continuous; High production efficiency; Application range; Small investment, fast convergence.Extrusion machine mainly by extrusion system, charging system and transmission system and heating, cooling systems. This design is a few parts around this design. Extrusion system mainly by the screw and barrel composition, is a key part of the extruder. Processing of plastic is the high polymer. Comprehensive all aspects of the factors, screw structure of the selected for isometric darker type screw. Machine tube structure is to choose the bushing type of barrel, that is, in the integral within a barrel and bushing, liner wear can be replaced after pulled out, this can save precious metal materials, very economy.The design is based on the reasonable structure, easy to processing and maintenance of the conditions of the request, for the design of the extruder.Keywords:plastic extrusion ; transmission system; heating and cooling.目录第1章绪论 (1)1.1课题背景 (1)1.2课题研究意义 (2)1.3国内外综述 (2)1.4研究内容 (2)第2章挤压系统设计 (4)2.1螺杆设计 (4)2.2机筒设计 (9)2.3螺杆和机筒的材料选择 (10)2.4螺杆和机筒的配合要求 (10)2.5分流板设计 (11)2.6本章小结 (11)第3章挤出机传动系统设计 (12)3.1挤出机驱动功率的确定 (12)3.2挤出机转速的调节范围 (12)3.3传动系统的组成及其设计 (12)3.4挤出机螺杆轴承部分的结构及其布置形式 (16)3.5挤出机螺杆轴承和齿轮的UG造型 (17)3.6本章小结 (21)结论 (22)致谢 (23)参考文献 (24)附录 (25)第1章绪论1.1课题背景在我国塑料加工业中,几乎1/3-1/2的塑料制品是通过挤出成型来完成。

小型塑料挤出机设计

小型塑料挤出机设计摘要单螺杆挤出机是一种啮合型挤出设备,以其优异的加工性能得到了越来越广泛的应用,并成为市场发展的主要趋势。

通过参阅了许多文献,分析了现有常规单螺杆挤出机和加料段机筒开直槽单螺杆挤出机(IKV单螺杆挤出机)的固体输送段存在的物料输送问题,设计了一种加料段机筒配置螺旋沟槽衬套的单螺杆挤出机。

通过合理的沟槽设计,克服了现有加料衬套采用直槽产生的衬套剪切力大、温升高,导致挤出机强制输送能力下降的缺陷,提高了挤出机的产量。

本文的工作对于单螺杆挤出机的研究、设计和应用具有很好的参考价值。

关键词:单螺杆挤出机;机筒;设计。

ABSTRACTAs a kind of engaged device,single screw extrude has been gained widespread availability,for its extremely excellent attribute for processing,and single screw extruder has became the main tendency of market development.By referring to a lot of literature available and analysis the conveying problems existing in the solid conveying zone of the conventional single screw extruders and the single screw extruders that use the IKV system, a kind of single extruder whose feed section was comprising of a feed bushing that has several helical grooves in its inner surface was designed. Its conveying theory was also studied. It can realize positive conveying in the solid conveying zone. Besides, it can also overcome the defects that the existing feed bushings have, such as high shearing force, high melt temperatures, which can decrease the solid conveying capacity of the extruder. So it can highly increase the output of the extruder.The works of the paper will play a positive role for designs,studies and applications of single screw extruder.Key words: Single Screw Extrude; Barrel;Design目录1.绪论 (1)1.1课题背景 (1)1.1.1普通单螺杆挤出机 (1)1.1.2加料段机筒开轴向沟槽的单螺杆挤出机 (1)1.2研究目标及内容 (4)2.主要机构及零部件的方案对比、选择 (5)2.1单螺杆挤出机的结构 (5)2.1.1单螺杆挤出机组成 (5)2.2传动方案的设计和选择 (5)2.2.1挤出机驱动功率的确定 (5)2.2.2挤出机的转速要求及调速范围 (5)2.2.3挤出机的传动系统的组成 (6)2.3螺杆的结构及材料 (7)2.3.1螺杆的材料的选择 (7)2.3.2螺杆结构形式 (7)2.3.3螺杆的表面处理 (8)2.4机筒的结构及材料 (8)2.4.1机筒材料的选择 (8)2.4.2机筒的表面处理 (8)2.4.3机筒的结构形式 (8)2.4.4机筒与机头的连接形式 (9)2.5加热冷却方案的对比和选择 (9)2.5.1加热功率的确定 (9)2.5.2挤出机的加热方法 (10)2.5.3挤出机的冷却装置 (11)2.6机筒与支架间的连接 (12)2.7挤出机加料系统的设计 (12)3.重要结构的设计及校核 (13)3.1传动系统的设计及校核 (13)3.1.1皮带传动设计 (13)3.1.2 V带轮的结构尺寸 (15)3.2加料套的设计 (17)3.3螺杆的设计及校核 (20)3.3.1螺杆的设计 (20)3.3.2螺杆的强度计算及校核 (23)3.4机筒的设计及强度校核 (24)3.4.1机筒壁厚的选择 (24)3.4.2机筒的强度校核 (24)3.5螺杆尾部平键的强度计算 (25)结论 (26)参考文献 (27)致谢 (28)1.绪论1.1课题背景挤出成型具有生产率高、适应性强、用途广泛等优点,几乎适合于所有高分子材料的加工。

第五章 塑料挤出机

二、 辅机

① 机头(口模):它是制件成型的主要部件,熔 融塑料通过它获得一定的几何截面和尺寸。

② 定型装臵:它的作用是将从机头中挤出的塑料 的既定形状稳定下来,对其进行精整,从而得 到更为精确的截面形状、尺寸和光亮的表面。 ③ 冷却装臵:由定型装臵出来的塑料在此得到充 分的冷却,获得最终的形状和尺寸。

塑化

挤出成形

冷却定形

挤出机工作过程如下:

塑料从料斗进入挤出机,在螺杆的转动作用下将其向前输 送,塑料在向前移动的过程中,受到 料筒的加热、螺杆的剪切 和压缩作用 使塑料熔融,并实现由 玻璃态、高弹态及粘流态 的 三态变化。

在加压的情况 下,使处于粘 流态的塑料通 过具有一定的 形状的 口模 而 成为截面与口 模形状相仿的 连续体 。 然后 冷却定型 为玻 璃态, 得到所 需的制件。

三、 按挤出机加工中是否排气

① 非排气式挤出机

② 排气式挤出机——可排出物料中的水分、溶 剂、不凝气体等。

图5-3 单螺杆挤出机

图5-4 卧式单螺杆挤出机结构图

1、机头连接法兰 2、过滤板 3、冷却水管 4、加热器 5、螺杆 6、料筒 7、液压泵 8、测速电动机 9、推力轴承 10、料斗 11、减速箱 12、螺杆冷却装置

图5-14 单螺杆塑料排气挤出机

5.1.4 单螺杆挤出机的技术参数与型号

一、单螺杆挤出机的技术参数

① 螺杆直径Ds:指螺杆的外径,单位为mm。 ② 螺杆长径比L/Ds:其中L为螺杆的工作部分长度,Ds 为螺杆直径。 ③ 螺杆的转速范围:Nmax~Nmin,单位为r/min。

④ 驱动电动机功率:P,单位为kW。

φ90热喂料挤出机结构设计

φ90热喂料挤出机结构设计1. 引言此次任务要求进行φ90热喂料挤出机结构设计的讨论,本文将从多个角度对挤出机的结构设计进行全面、详细、完整且深入的探讨。

2. 挤出机结构概述挤出机是一种广泛应用于塑料、橡胶等领域的设备,能够通过塑化和挤出的过程,将原料转化为所需的形状。

φ90热喂料挤出机是一种具有特殊结构的挤出机,本节将对其结构进行概述。

3. φ90热喂料挤出机结构设计要求针对φ90热喂料挤出机的特殊需求,结构设计应满足以下要求:3.1 耐高温要求由于φ90热喂料挤出机在操作过程中需要加热原料,因此挤出机的结构需要具备耐高温的特性,以保证机器在高温环境下的稳定性和可靠性。

3.2 合理的温度控制系统挤出机的温度控制对于产品的质量和生产效率至关重要。

结构设计应确保温度控制系统的合理布局,以便对挤出机的加热和冷却进行精确控制。

3.3 紧凑的结构设计φ90热喂料挤出机通常占用较大的空间,为了提高工厂的利用率,结构设计应尽可能紧凑,减小机器的占地面积。

3.4 稳定可靠的喂料系统喂料系统是挤出机中关键的部分,其设计应确保原料的稳定供应并防止堵塞或漏料等问题。

3.5 易于维护和清洁挤出机的维护和清洁对于设备的长期使用和产能保持至关重要,结构设计应考虑易于维护和清洁的因素。

4. φ90热喂料挤出机结构设计方案4.1 结构设计方案1:高温合金材料为满足耐高温要求,可以选用高温合金材料作为挤出机的关键部件,例如采用耐热钢制造机筒和螺杆等部件。

4.2 结构设计方案2:分区温度控制温度控制系统采用分区温度控制的方式,可以更精确地控制不同区域的温度,以提高挤出机的生产效率和产品质量。

4.3 结构设计方案3:立式布局为了减小挤出机的占地面积,可以采用立式布局,将机筒垂直摆放,并合理安排各个部件的位置。

4.4 结构设计方案4:双螺杆喂料系统双螺杆喂料系统可以提高喂料的稳定性和精确度,同时减小原料的堆积和漏料的风险。

4.5 结构设计方案5:模块化设计为了方便维护和清洁,挤出机的结构可以采用模块化设计,将部件分解为独立的模块,以便更换和清洁。

机械设计中的挤出机设计

机械设计中的挤出机设计挤出机是一种常用于塑料加工、造纸、橡胶制品等领域的设备,它通过将固态物料加热并通过模具挤出成型,在工业生产中起到了重要作用。

在机械设计中,挤出机的设计是一个关键因素,它涉及到机器的性能、效率和使用寿命。

本文将详细讨论挤出机设计中的几个重要方面。

一、挤出机结构设计挤出机的结构设计直接关系到其整体性能和使用寿命。

一个优化设计的挤出机应该具备以下几个方面的特点:1. 高效能的加热系统:挤出机加热系统的设计应考虑加热均匀性和能量利用效率,以确保加热能够快速且均匀地传递到物料上,提高生产效率。

2. 稳定的进料和排气系统:挤出机应具备稳定的进料和排气系统,以确保物料能够顺畅地流动,并排除残留的空气,避免对成型品质量的影响。

3. 可靠的传动系统:挤出机的传动系统应设计为可靠耐用,能够承受长时间高强度的工作,减少机器的故障和损坏。

4. 精确的温度和压力控制系统:挤出机应配备精确的温度和压力控制系统,以确保物料在挤出过程中的温度和压力得到准确控制,提高成型品的质量和一致性。

二、挤出机挤出头设计挤出头是挤出机中最关键的部分之一,其设计直接关系到产品的成型质量和线速度。

以下是挤出头设计中需要考虑的几个因素:1. 挤出比设计:挤出比是挤出头设计中的一个重要指标,它表示挤出机物料的压缩比。

适当的挤出比可以提高熔融物料的稳定性和均匀性,获得更好的成型效果。

2. 挤出头结构:挤出头的结构设计应根据具体的产品要求和工艺特点进行优化。

例如,对于复杂形状的产品,可以采用多层挤出头结构,以确保产品的形状和尺寸精确。

3. 冷却系统:挤出头应配备适当的冷却系统,以确保熔融物料在挤出过程中能够快速冷却和凝固,获得良好的成型效果。

4. 挤出速度和线速度:挤出头应根据具体需要设计合适的挤出速度和线速度,以满足产品的成型要求。

三、挤出机控制系统设计挤出机的控制系统设计对于提高机器的自动化程度和操作便利性至关重要。

以下是挤出机控制系统设计中需要考虑的几个方面:1. 自动化程度:挤出机的控制系统应设计为高度自动化,能够实现参数的自动调整和生产的追踪管理,提高生产效率和产品质量。

塑料挤出机毕业设计范文

塑料挤出机毕业设计范文摘要:本文介绍了一种基于塑料挤出机的设计方案。

该方案主要包括了机器的结构设计、传动系统的选择和控制系统的设计。

该挤出机具有高效、独立调节和自动化控制的特点,可以满足不同类型塑料产品的生产需求。

1.引言塑料挤出机是一种常用的塑料加工设备,广泛应用于塑料制品生产。

随着科技的发展,各种新型塑料材料出现不断涌现,对塑料挤出机的设计和改进提出了更高的要求。

本文将基于已有挤出机的设计基础,改进其结构、传动系统和控制系统,以实现更高效、更准确的塑料挤出过程。

2.结构设计挤出机主要由料斗、加料口和螺杆组成。

在结构设计上,我们将考虑以下几个因素:(1)螺杆结构:螺杆的直径和纵向螺距应根据塑料材料的特性和需求来确定。

同时,螺杆的材料应选择优质的合金钢,以确保其耐磨性和耐腐蚀性。

(2)加热系统:挤出机需要加热来提高塑料的流动性,以便顺利挤出。

因此,在结构设计上,需要加入适当的加热系统,例如电加热管或热风机,以确保材料能够在所需温度下顺利挤出。

(3)冷却系统:挤出机的冷却系统非常重要,可以通过冷却风扇或水冷却系统来实现。

冷却系统的设计应考虑到塑料挤出过程中的热量产生,以确保挤出物在冷却过程中能够保持理想的形状。

(4)机架:挤出机的机架应选用坚固的材料,以确保机器的稳定性和安全性。

3.传动系统的选择传动系统是塑料挤出机的核心组成部分之一,其选择直接影响到挤出机的性能和效率。

目前,常见的传动系统有液压传动和电动传动。

在本设计中,我们将选择电动传动系统,具体原因如下:(1)电动传动系统具有更高的效率和更快的反应速度,可以在短时间内实现快速运动和停止。

(2)电动传动系统更加安全可靠,不易泄漏和故障。

(3)电动传动系统的维护成本较低,寿命较长。

4.控制系统的设计为了实现塑料挤出机的独立调节和自动化控制,我们将设计一个基于PLC的控制系统。

该控制系统可以实时监控挤出机的温度、压力和速度等参数,并通过传感器和执行器对其进行调节。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

哈尔滨石油学院毕业设计(论文)任务书本次毕业设计主要工作内容是完成塑料挤出机的机械结构设计。

通过本次设计,建立正确的产品设计思想、掌握产品设计的流程、各个设计阶段解决问题的方法和手段。

为毕业后实际设计产品奠定良好基础。

基本要求1.用多种方法查找相关文献资料。

2.参照以有的设备数据拟定多种设计方案,比较设计方案,选择最佳方案进行设计。

3.利用CAD完成装配图和零件图,。

4.撰写毕业设计论文。

主要参考资料1 刘立春. 塑料机械设计.北京.机械工业出版社,1993.22 于德水. 塑料加工机械.北京.机械工业出版社,2001.123 陈露.AutoCAD2006基础及应用教程.电子工业出版社,2006.8摘要此次设计的题目是SJ-65塑料挤出机机械结构设计。

挤出成型是塑料成型加工的重要成型方法之一,而挤出成型是在挤出机上进行的,所以挤出机是塑料成型加工机械的主要设备。

用挤出机生产的产品广泛地应用于人们生活以及农业、建筑业、石油化工、机械制造、国防等工业部门。

挤出机主要用不高于把聚合物主原料与所需添加的辅助原料混合、混炼塑化熔融,最终加工成具有各种截面形状和几何尺寸的挤出类塑料制品。

其主要的特点是:生产过程连续;生产效率高;应用范围广;投资小,收效快。

[1]挤出机主要由挤压系统、加料系统、传动系统和加热冷却系统组成。

本次设计就是围绕这几部分进行设计的。

挤压系统主要由螺杆和机筒组成,是挤出机的关键部分。

加工的塑料是高分子聚合物。

综合各个方面的因素考虑,螺杆的结构形式选定为等距变深型螺杆。

机筒结构是选用的衬套式机筒,即在整体式机筒内加一衬套,衬套磨损后可以拆出加以更换,这样可以节省贵金属材料,很经济。

本次设计就是基于在结构合理、易于加工和维修等条件的要求下,进行挤出机的设计。

关键词:挤出机;传动系统;加热冷却AbstractThis design topic is SJ-65 plastic extruder mechanical structure design. Extrusion molding is plastic forming the important method of forming process, and extrusion molding in extrusion machine is the extruder, so is the plastic molding processing machinery major equipment. Extruder production with the products widely used in people life and agriculture, construction, petroleum chemical industry, machinery manufacturing, defense industries as well.Extruder is not higher than the polymerization with raw materials and add the owner needed assistance raw material mixing, mixing rubber plasticizing melting, eventually processed into has all kinds of cross-section shape and geometry size of plastic extrusion products. Its main characteristic is: production continuous; High production efficiency; Application range; Small investment, fast convergence.Extrusion machine mainly by extrusion system, charging system and transmission system and heating, cooling systems. This design is a few parts around this design. Extrusion system mainly by the screw and barrel composition, is a key part of the extruder. Processing of plastic is the high polymer. Comprehensive all aspects of the factors, screw structure of the selected for isometric darker type screw. Machine tube structure is to choose the bushing type of barrel, that is, in the integral within a barrel and bushing, liner wear can be replaced after pulled out, this can save precious metal materials, very economy.The design is based on the reasonable structure, easy to processing and maintenance of the conditions of the request, for the design of the extruder.Keywords:plastic extrusion ; transmission system; heating and cooling.目录第1章绪论 (1)1.1课题背景 (1)1.2课题研究意义 (2)1.3国内外综述 (2)1.4研究内容 (2)第2章挤压系统设计 (4)2.1螺杆设计 (4)2.2机筒设计 (9)2.3螺杆和机筒的材料选择 (10)2.4螺杆和机筒的配合要求 (10)2.5分流板设计 (11)2.6本章小结 (11)第3章挤出机传动系统设计 (12)3.1挤出机驱动功率的确定 (12)3.2挤出机转速的调节范围 (12)3.3传动系统的组成及其设计 (12)3.4挤出机螺杆轴承部分的结构及其布置形式 (16)3.5挤出机螺杆轴承和齿轮的UG造型 (17)3.6本章小结 (21)结论 (22)致谢 (23)参考文献 (24)附录 (25)第1章绪论1.1课题背景在我国塑料加工业中,几乎1/3-1/2的塑料制品是通过挤出成型来完成。

作为塑机的第二大类产品,挤出成型机组的产量和销售额约占塑料机械的20-25%,其生产厂家分布在机械、轻工、化工、石化、建材、军工等行业,在地域上多集中在塑料加工业发达地区,如江浙、辽宁、山东、广东等东南沿海地区。

全国124家主要塑机企业工业总产值为38.7亿,东南沿海就占了70%以上:全国生产挤出机的厂家超过百家,多数为民营或乡镇企业,约占塑机行业厂家的60%。

挤出机的品种占塑料机械品种的30%,这个比例还有逐年上升趋势。

全国每年能够生产300台以上挤出机机组的厂家仅有3、4家,大部分企业只能生产低档次的老产品,难以达到经济规模,尤其在控制水平、效率、精度、可靠性和成套性等方面与发达国家相比差距较大。

由于专业水平和产品技术含量低,决定了产品的附加值低,从而使企业的整体效益不高,在国际竞争中处于劣势。

在常规单螺杆挤出机组的性能方面,我国己能生产螺杆直径为∮12-∮250mm多种规格、门类齐全的挤出机组,长径比太多在25-30范围。

一些新型的混炼元件如分离型、屏障型、分流型、变流道型以及流束位置变换型等说炼元件得到了较为广泛的应用:螺杆最高转速:直径∮150-∮200的大型挤出机加工烯烃类物料时为50-75r/min,加工PVC等热敏性物料时为5-42r/min:直径∮30以下的小型机器加工烯烃类物料时为l60-200r/min,加工PVC等热敏性物料时为18-l20r/min:北京化工大学研制成功的∮l2mm手提式单螺杆排气挤出机为1200r/min。

而国外单螺杆挤出机螺杆直径最小∮6mm,最大为∮700mm,最大长径比达60。

日本池贝公司∮30单螺杆挤出机最高螺杆转速为3000r/min,挤出机300kg/h,远远高于我国同规格机器实际产量l4kg/h的水平。

[2]由于常规单螺杆挤出机与其它挤出机相比,具有结构简单、坚固耐用、维修方便、价格低廉、操作容易等特点。

在我国相当长时间内仍有很大市场,因此如何使常规单螺杆挤出机优质、高效、多功能化,仍然是我国塑机研究工作者的艰巨任务。

SJ-65塑料挤出机研究的意义近年来,随着电子设备信息化的展,作为物理传输介质的各种热敏性聚合物加工需求也越来多,如PVC电缆料PE硅烷、过氧化物交联电缆料,PE交联屏蔽线等。

在我国塑料加工业中,几乎1/3-1/2的塑料制品是通过挤出成型来完成。

生产这些聚合物的关键是挤出机。

挤出机也随着越来越高的时效性生产要求在不断发展。

1.3国内外综述在我国塑料加工业中,几乎1/3-1/2的塑料制品是通过挤出成型来完成。

作为塑机的第二大类产品,挤出成型机组的产量和销售额约占塑料机械的20-25%,其生产厂家分布在机械、轻工、化工、石化、建材、军工等行业,在地域上多集中在塑料加工业发达地区,如江浙、辽宁、山东、广东等东南沿海地区。

全国124家主要塑机企业工业总产值为38.7亿,东南沿海就占了70%以上:全国生产挤出机的厂家超过百家,多数为民营或乡镇企业,约占塑机行业厂家的60%。

挤出机的品种占塑料机械品种的30%,这个比例还有逐年上升趋势。

全国每年能够生产300台以上挤出机机组的厂家仅有3、4家,大部分企业只能生产低档次的老产品,难以达到经济规模,尤其在控制水平、效率、精度、可靠性和成套性等方面与发达国家相比差距较大。

由于专业水平和产品技术含量低,决定了产品的附加值低,从而使企业的整体效益不高,在国际竞争中处于劣势。

在常规单螺杆挤出机组的性能方面,我国己能生产螺杆直径为∮12-∮250mm 多种规格、门类齐全的挤出机组,长径比太多在25-30范围。

一些新型的混炼元件如分离型、屏障型、分流型、变流道型以及流束位置变换型等说炼元件得到了较为广泛的应用:螺杆最高转速:直径∮150-∮200的大型挤出机加工烯烃类物料时为50-75r/min,加工PVC等热敏性物料时为5-42r/min:直径∮30以下的小型机器加工烯烃类物料时为l60-200r/min,加工PVC等热敏性物料时为18-l20r/min:北京化工大学研制成功的∮l2mm手提式单螺杆排气挤出机为1200r/min。