螺旋输送机计算

螺旋输送机计算书(手册)

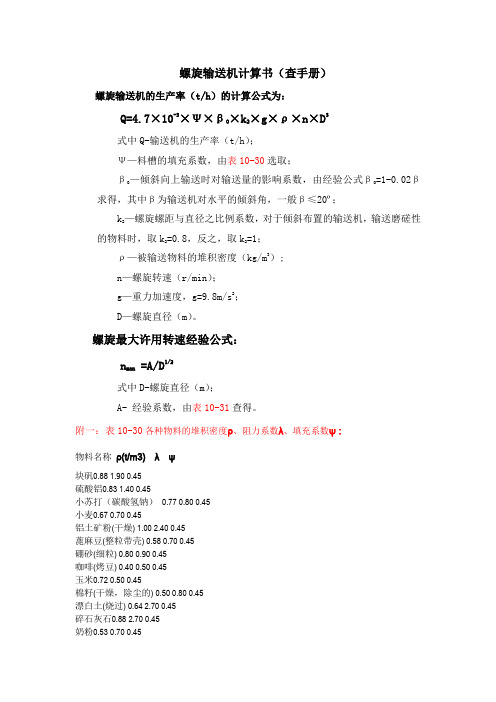

螺旋输送机计算书(查手册)螺旋输送机的生产率(t/h)的计算公式为:Q=4.7×10-3×Ψ×βO×k2×g×ρ×n×D3式中Q-输送机的生产率(t/h);Ψ—料槽的填充系数,由表10-30选取;βO —倾斜向上输送时对输送量的影响系数,由经验公式βO=1-0.02β求得,其中β为输送机对水平的倾斜角,一般β≤20º;k2—螺旋螺距与直径之比例系数,对于倾斜布置的输送机,输送磨磋性的物料时,取k2=0.8,反之,取k2=1;ρ—被输送物料的堆积密度(kg/m3);n—螺旋转速(r/min);g—重力加速度,g=9.8m/s2;D—螺旋直径(m)。

螺旋最大许用转速经验公式:n man =A/D1/2式中D-螺旋直径(m);A-经验系数,由表10-31查得。

附一:表10-30各种物料的堆积密度ρ、阻力系数λ、填充系数ψ:物料名称ρ(t/m3) λψ块矾0.88 1.90 0.45硫酸铝0.83 1.40 0.45小苏打(碳酸氢钠)0.77 0.80 0.45小麦0.67 0.70 0.45铝土矿粉(干燥) 1.00 2.40 0.45蓖麻豆(整粒带壳) 0.58 0.70 0.45硼砂(细粒) 0.80 0.90 0.45咖啡(烤豆) 0.40 0.50 0.45玉米0.72 0.50 0.45棉籽(干燥,除尘的) 0.50 0.80 0.45漂白土(烧过) 0.64 2.70 0.45碎石灰石0.88 2.70 0.45奶粉0.53 0.70 0.45高梁(谷) 0.69 0.50 0.45高梁粉0.54 0.70 0.45燕麦0.42 0.50 0.45磷酸肥0.96 1.90 0.45米(去糠) 0.48 0.50 0.45稻谷0.75 0.50 0.45皂粉0.37 1.20 0.45淀粉0.61 1.40 0.45向日葵籽0.46 0.70 0.45尿素(小颗粒) 0.72 1.60 0.45黑麦0.75 0.50 0.45小麦(芽) 0.37 0.50 0.45豌豆0.77 0.70 0.45无烟煤(粒度小于12mm) 0.88 1.40 0.45 石墨片0.64 0.70 0.45细矾0.77 0.81 0.33硼矾0.27 1.90 0.33氢氧化铝0.86 1.80 0.33硝酸铵0.83 1.40 0.33大麦粉0.45 0.50 0.33大麦芽0.50 0.50 0.33骨灰0.72 2.20 0.33骨粉0.88 2.30 0.33糠、麸0.29 0.70 0.33咖啡(速溶) 0.30 0.50 0.33电石1.28 2.70 0.33磷酸钙0.72 2.20 0.33苛性苏打1.41 2.40 0.33苛性苏打片0.75 2.00 0.33无烟煤(洗过的碎煤) 0.96 1.40 0.33烟煤0.75 1.20 0.33褐煤0.66 1.40 0.33细粉软木0.16 0.70 0.33颗粒软木0.22 0.70 0.33玉米粉0.50 0.70 0.33棉籽饼(粉碎的) 0.67 1.40 0.33棉籽(干燥,未除尘) 0.35 1.20 0.33鱼粉0.61 1.40 0.33面粉0.59 0.80 0.33石墨粉0.45 0.70 0.33石膏粉(焙烧过) 1.12 2.70 0.33红铅(细粉) 1.44 1.60 0.33生石灰粉1.01 0.80 0.33熟石灰粉0.58 0.80 0.33燕麦粉0.56 0.70 0.33花生仁0.64 0.50 0.33聚苯乙烯(粒) 0.64 0.50 0.33聚苯乙烯(粉) 0.40 1.40 0.33土豆粉0.77 0.70 0.33糙米0.54 0.80 0.33松香(粒度小于12mm) 1.00 2.00 0.33橡胶(粒) 0.85 2.00 0.33皂片0.32 0.80 0.33皂粒0.40 0.80 0.33磷酸钠0.88 1.20 0.33大豆饼0.67 1.40 0.33大豆粉0.46 1.10 0.33糖(粉) 0.88 1.10 0.33精制糖(干粒) 0.85 1.50 0.33精制糖(湿粒) 0.96 2.30 0.33烟草(碎屑) 0.32 1.10 0.33木屑粉0.42 0.50 0.33氧化锌(重) 0.53 1.40 0.33氧化锌(轻) 0.21 1.40 0.33水泥1.13 1.90 0.33充气水泥1.00 1.90 0.33煤渣0.64 2.40 0.33冰晶石(粉末) 1.33 2.70 0.33硅藻土0.22 2.20 0.33烟道灰0.85 4.70 0.33飞灰0.61 2.70 0.33煤灰0.61 2.70 0.33氧化铁(颜料) 0.40 1.40 0.33石灰石粉1.20 2.40 0.33云母(粉) 0.22 1.40 0.33花生(有壳,未清洁) 0.29 0.90 0.33磷酸钾0.82 1.40 0.33硝酸钾(粒度小于12mm) 1.22 1.60 0.33 粗盐0.85 1.40 0.33细盐1.20 2.30 0.33芝麻0.54 0.80 0.33大豆(整粒) 0.77 1.40 0.33滑石粉0.88 1.10 0.33散煤(干、粒度小于12mm) 0.64 4.10 0.33 散煤(干、粒度小于75mm) 0.61 3.40 0.33 散煤(湿、粒度小于12mm) 0.77 4.10 0.33 散煤(湿、粒度小于75mm) 0.77 5.40 0.33 焙烧土1.44 3.20 0.33壤土(干,松散) 1.22 1.60 0.33矾土0.93 2.40 0.15氧化铝1.44 2.40 0.15石棉(矿物) 1.30 1.60 0.15玄武石1.49 2.40 0.15硼1.20 1.40 0.15金刚砂1.60 4.10 0.15碎焦碳0.48 1.60 0.15焦碳(松散) 0.48 1.60 0.15碎玻璃(粉末) 1.60 2.70 0.15玻璃(原料) 1.44 3.40 0.15化岗石1.36 3.40 0.15大理石(粉碎的) 1.41 2.70 0.15石英砂(粉) 1.20 2.30 0.15石英砂(粒) 1.36 2.70 0.15河砂(干) 1.60 2.30 0.15型砂(筛过) 1.52 3.50 0.15炉渣(干,粒) 1.01 3.00附二:表10-31各种散颗粒物料的经验系数A值。

浅谈螺旋输送机的设计与计算

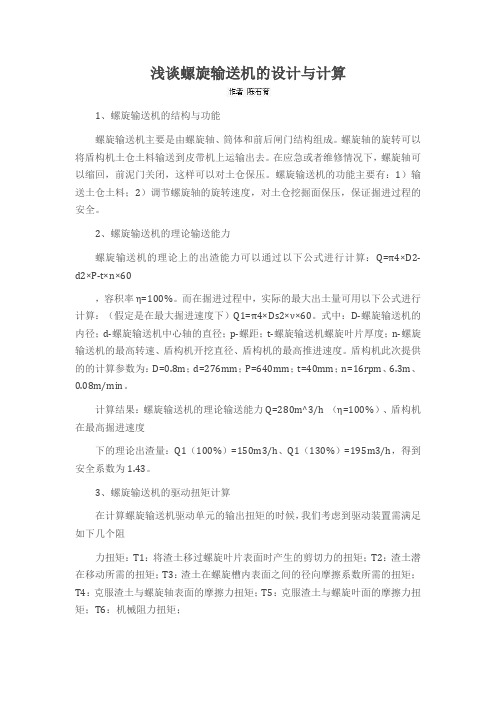

浅谈螺旋输送机的设计与计算1、螺旋输送机的结构与功能螺旋输送机主要是由螺旋轴、筒体和前后闸门结构组成。

螺旋轴的旋转可以将盾构机土仓土料输送到皮带机上运输出去。

在应急或者维修情况下,螺旋轴可以缩回,前泥门关闭,这样可以对土仓保压。

螺旋输送机的功能主要有:1)输送土仓土料;2)调节螺旋轴的旋转速度,对土仓挖掘面保压,保证掘进过程的安全。

2、螺旋输送机的理论输送能力螺旋输送机的理论上的出渣能力可以通过以下公式进行计算:Q=π4×D2-d2×P-t×n×60,容积率η=100%。

而在掘进过程中,实际的最大出土量可用以下公式进行计算:(假定是在最大掘进速度下)Q1=π4×Ds2×ν×60。

式中:D-螺旋输送机的内径;d-螺旋输送机中心轴的直径;p-螺距;t-螺旋输送机螺旋叶片厚度;n-螺旋输送机的最高转速、盾构机开挖直径、盾构机的最高推进速度。

盾构机此次提供的的计算参数为:D=0.8m;d=276mm;P=640mm;t=40mm;n=16rpm、6.3m、0.08m/min。

计算结果:螺旋输送机的理论输送能力Q=280m^3/h (η=100%)、盾构机在最高掘进速度下的理论出渣量:Q1(100%)=150m3/h、Q1(130%)=195m3/h,得到安全系数为1.43。

3、螺旋输送机的驱动扭矩计算在计算螺旋输送机驱动单元的输出扭矩的时候,我们考虑到驱动装置需满足如下几个阻力扭矩:T1:将渣土移过螺旋叶片表面时产生的剪切力的扭矩;T2:渣土潜在移动所需的扭矩;T3:渣土在螺旋槽内表面之间的径向摩擦系数所需的扭矩;T4:克服渣土与螺旋轴表面的摩擦力扭矩;T5:克服渣土与螺旋叶面的摩擦力扭矩;T6:机械阻力扭矩;计算T1:图1是以推导的形式表示的螺旋叶片表面的说明简图。

在此,Ws:螺旋轴向力;F:螺旋扭矩;F1:螺旋叶片表面产生的摩擦力;:螺旋超前角度。

螺旋机设计计算指南

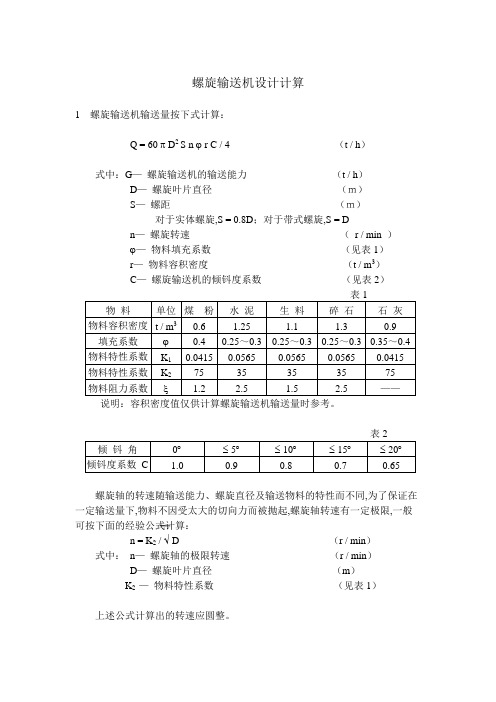

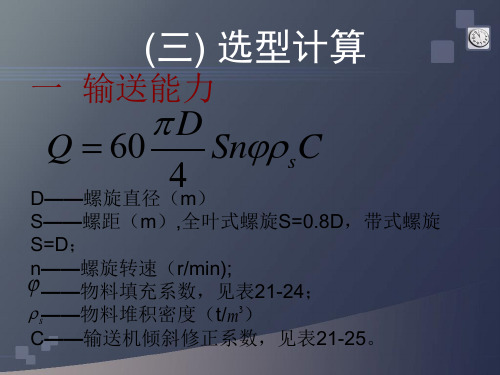

螺旋输送机设计计算1 螺旋输送机输送量按下式计算:Q = 60 π D2 S n ϕ r C / 4 (t / h)式中:G—螺旋输送机的输送能力(t / h)D—螺旋叶片直径(m)S—螺距(m)对于实体螺旋,S = 0.8D;对于带式螺旋,S = Dn—螺旋转速(r / min )ϕ—物料填充系数(见表1)r—物料容积密度(t / m3)C—螺旋输送机的倾钭度系数(见表2)说明:容积密度值仅供计算螺旋输送机输送量时参考。

螺旋轴的转速随输送能力、螺旋直径及输送物料的特性而不同,为了保证在一定输送量下,物料不因受太大的切向力而被抛起,螺旋轴转速有一定极限,一般可按下面的经验公式计算:n = K2 / √ D (r / min)式中:n—螺旋轴的极限转速(r / min)D—螺旋叶片直径(m)K2 —物料特性系数(见表1)上述公式计算出的转速应圆整。

2 螺旋输送机轴功率螺旋输送机轴功率按下式计算:N0 = GL(ξCOSβ± Sinβ)K3 / 367即:N0 = G K3(ξ Ln ± H)/ 367 (Kw)式中:N0 —螺旋输送机计算轴功率(Kw)G —螺旋输送机计算输送量(t / h)K3—功率储备系数K3 = 1.2~1.4ξ—物料的阻力系数(见表1)Ln —螺旋输送机的水平投影长度(m)H —螺旋输送机的垂直投影长度(m)当向上输送时,取+号;向下输送时,取-号。

所需电动机功率:N = N0 / η(Kw)式中:N —输送机所需电动机功率(Kw)η—驱动装置的传动效率(η = 0.94)双管螺旋喂料机双管螺旋喂料机的输送能力按下式计算:Q = 30 π n ϕ(D2-d2)(S-δ)(m3 / h)式中:Q —双管螺旋喂料机喂料能力(m3 / h)D —螺旋叶片直径(m)d —螺旋轴的直径(m)S —螺旋叶片的节距(m)δ—螺旋叶片的厚度(m)n —螺旋的转速(r / min)ϕ—物料的填充系数(一般取0.9)短螺距单头螺旋,螺距减少到2 / 3直径称为短螺距,推荐用于倾角超过20︒的倾钭螺旋输送机,甚至可以垂直使用,也常用于螺旋喂料机,较短的螺距可防止流态化的物料产生自流。

水平螺旋输送机计算程序

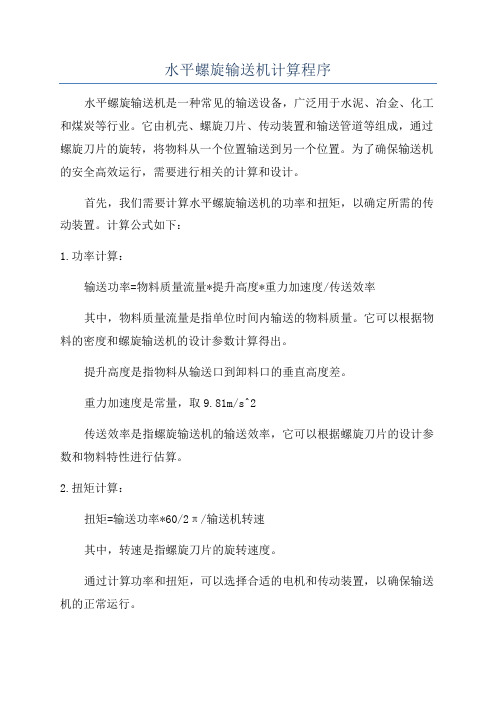

水平螺旋输送机计算程序水平螺旋输送机是一种常见的输送设备,广泛用于水泥、冶金、化工和煤炭等行业。

它由机壳、螺旋刀片、传动装置和输送管道等组成,通过螺旋刀片的旋转,将物料从一个位置输送到另一个位置。

为了确保输送机的安全高效运行,需要进行相关的计算和设计。

首先,我们需要计算水平螺旋输送机的功率和扭矩,以确定所需的传动装置。

计算公式如下:1.功率计算:输送功率=物料质量流量*提升高度*重力加速度/传送效率其中,物料质量流量是指单位时间内输送的物料质量。

它可以根据物料的密度和螺旋输送机的设计参数计算得出。

提升高度是指物料从输送口到卸料口的垂直高度差。

重力加速度是常量,取9.81m/s^2传送效率是指螺旋输送机的输送效率,它可以根据螺旋刀片的设计参数和物料特性进行估算。

2.扭矩计算:扭矩=输送功率*60/2π/输送机转速其中,转速是指螺旋刀片的旋转速度。

通过计算功率和扭矩,可以选择合适的电机和传动装置,以确保输送机的正常运行。

其次,我们还需要计算输送机的设计参数,以满足物料输送的要求。

主要包括以下几个方面:1.螺旋刀片直径和螺距的选择:螺旋刀片直径和螺距的选择需要考虑物料的特性、物料流量和输送机的转速。

一般来说,螺旋刀片直径越大,输送能力越强;螺旋刀片螺距越大,物料的升运能力越强。

2.输送机长度的确定:输送机长度的确定需要考虑物料的输送距离和卸料口位置。

一般来说,输送机的长度应足够长,以确保物料在输送过程中可以充分混合和升运。

3.输送机的倾角:输送机的倾角是指螺旋刀片与水平面的夹角。

倾角的大小会影响物料的输送能力和卸料口位置。

一般来说,倾角越大,物料的输送能力越强,但同时也会增加对传动装置的要求。

最后,我们还需要进行输送机的结构计算和强度校核,以确保输送机的结构稳定和安全。

通常包括以下几个方面:1.输送机的支撑形式和材料的选择:输送机的支撑形式可以选择为悬挂式或支承式,具体取决于输送机的长度和物料的输送量。

螺旋输送机输送量计算

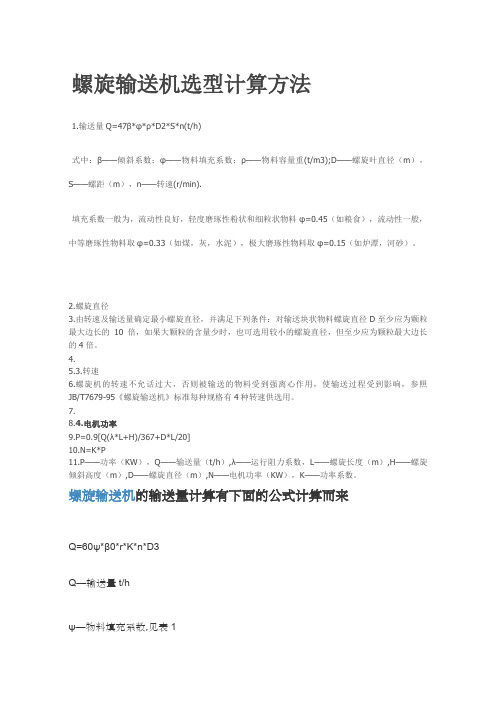

螺旋输送机选型计算方法1.输送量Q=47β*φ*ρ*D2*S*n(t/h)式中:β——倾斜系数;φ——物料填充系数;ρ——物料容量重(t/m3);D——螺旋叶直径(m),S——螺距(m),n——转速(r/min).填充系数一般为,流动性良好,轻度磨琢性粉状和细粒状物料φ=0.45(如粮食),流动性一般,中等磨琢性物料取φ=0.33(如煤,灰,水泥),极大磨琢性物料取φ=0.15(如炉潭,河砂)。

2.螺旋直径3.由转速及输送量确定最小螺旋直径,并满足下列条件:对输送块状物料螺旋直径D至少应为颗粒最大边长的10倍,如果大颗粒的含量少时,也可选用较小的螺旋直径,但至少应为颗粒最大边长的4倍。

4.5.3.转速6.螺旋机的转速不允话过大,否则被输送的物料受到强离心作用,使输送过程受到影响,参照JB/T7679-95《螺旋输送机》标准每种规格有4种转速供选用。

7.8.4.电机功率9.P=0.9[Q(λ*L+H)/367+D*L/20]10.N=K*P11.P——功率(KW),Q——输送量(t/h),λ——运行阻力系数,L——螺旋长度(m),H——螺旋倾斜高度(m),D——螺旋直径(m),N——电机功率(KW),K——功率系数。

螺旋输送机的输送量计算有下面的公式计算而来Q=60ψ*β0*r*K*n*D3Q—输送量t/hψ—物料填充系数,见表1β0—倾斜系数,见表2K—螺距与直径比例系数,由选定规格的螺旋输送机计算求值r—物料容重t/m3见表3n—转速r/mind—螺旋直径m螺旋转速乘以单转传输量。

Q=V*M其中:Q----运输量;V----螺旋转数;M----运输单量;。

螺旋输送机选型计算

QL( cos sin ) Q N0 ( Lh H ) 367 367

•

• • • • •

式中 Q——输送机的输送能力(t/h); ——物料阻力系数; L——输送机长度(m); Lh——输送机的水平投影长度(m); H ——输送机的垂直投影高度(m); ——输送机倾斜角(度)。

KL nj r / min D

三 螺旋直径

Q D K 25 s C

• K为物料综合特性经验系数,见表21-24。 • 如果输送物料块度较大,螺旋直径根据下 式校核; • 对于筛分过的物料 D>=(4-6) dmax ; • 对于未筛分的物料 D >=(8-12)dmax ; dmax 为被输送物料最大直径。

• 标准螺旋直径:150 、200 、250 、 300 、400 、500 、600mm

Q 2 47 D n s SC

• 如果验算出的 仍在表列所推荐的范围 内,则表示圆整的合适。 高于表列数 值上限,则应加大螺旋直径; 如果低于 下限,则应该降低螺旋转速。

• 螺旋输送机功率用于克服诸多阻力,而一般认为 螺旋输送机的功率消耗与输送量及机长成正比, 而把所有损失归入一个总系数内,即阻力系数 。 螺旋轴所需功率可按下式计算:

• 当向上输送时取“+”,向下输送时取“-” • 电动机功率: N0 •

N储备系数,一般 1.2——1.4; ——总传动功率,一般取 • 0.9——0.94。

N • 端轴的许用扭矩通常以许用千瓦转速比 n 表示,

• 为了保证螺旋的扭矩小于许用扭矩,需进行千瓦 转速比验算,应使 N 0 N N0 n n • 如果 n 值超过表中所列数值,需选用大一级直 径的螺旋输送机。

重诺螺旋输送机输送量计算

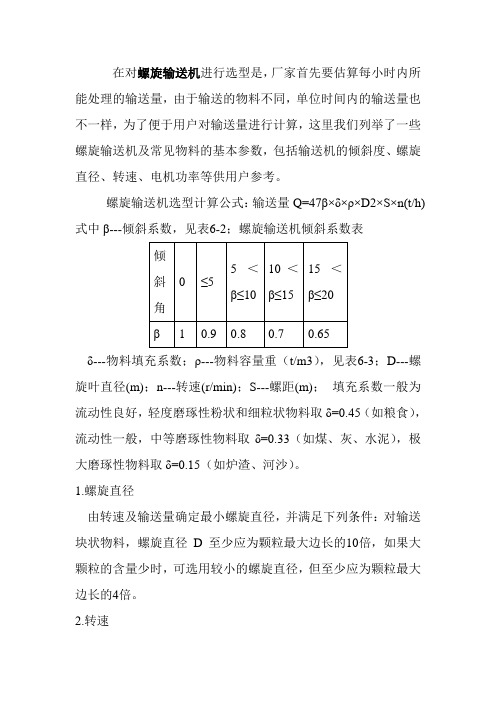

在对螺旋输送机进行选型是,厂家首先要估算每小时内所能处理的输送量,由于输送的物料不同,单位时间内的输送量也不一样,为了便于用户对输送量进行计算,这里我们列举了一些螺旋输送机及常见物料的基本参数,包括输送机的倾斜度、螺旋直径、转速、电机功率等供用户参考。

螺旋输送机选型计算公式:输送量Q=47β×δ×ρ×D2×S×n(t/h) 式中β---倾斜系数,见表6-2;螺旋输送机倾斜系数表倾斜角0 ≤55<β≤1010<β≤1515<β≤20β 1 0.9 0.8 0.7 0.65δ---物料填充系数;ρ---物料容量重(t/m3),见表6-3;D---螺旋叶直径(m);n---转速(r/min);S---螺距(m);填充系数一般为流动性良好,轻度磨琢性粉状和细粒状物料取δ=0.45(如粮食),流动性一般,中等磨琢性物料取δ=0.33(如煤、灰、水泥),极大磨琢性物料取δ=0.15(如炉渣、河沙)。

1.螺旋直径由转速及输送量确定最小螺旋直径,并满足下列条件:对输送块状物料,螺旋直径D至少应为颗粒最大边长的10倍,如果大颗粒的含量少时,可选用较小的螺旋直径,但至少应为颗粒最大边长的4倍。

2.转速螺旋输送机的转速不允许过大,否则被输送的物料受到强离心作用,使输送过程受到影响,参照JB/T7679-95《螺旋输送机》标准每种规格有4种转速供选用。

,见表6-13.电机功率:P=0.9[Q(Λ×L+H)/367+D×L/20] N=K×P式中:P---功率(KW),Q---输送量(t/h),Λ---运行阻力系数(见表6-3),L---螺旋长度(m),H----螺旋输送机倾斜高度(m),D---螺旋直径(m),N---电机功率(KW),P与K的关系见表螺旋输送机电机功率系数表6-4P(KW)≥5 4 3 2 1 0.6 0.4 0.2 0.1 k 1 1.2 1.4 1.6 2 2.4 2.6 3 4输送物料参数表6-3物料小麦玉米散煤干块散煤干块散煤湿块散煤湿块飞灰烟道灰面粉水泥炉渣干河砂ρ( kg /m 3) 6772640 610 770 7706185591131010 1360δ 0.45.450.330.330.330.33.330.330.30.330.15 0.15Λ.7.54.1 3.4 4.15.42.74.70.81.9 32.7以上的一些数据包括了一些常见物料的输送数据,以及螺旋输送机设计生产时所用到的计算公式。

螺旋输送机的功率计算

螺旋输送机的功率计算

1.螺旋输送机的功率计算公式:

P=F*V*η

2.推动力的计算:

推动力是螺旋输送机推动物料前进所需的力量。

推动力可以通过下面的公式计算:

F=μ*g*m

其中,μ是物料与螺旋叶片的摩擦系数,g是重力加速度,m是物料的质量。

3.输送速度的计算:

输送速度是螺旋输送机单位时间内输送物料的量。

输送速度可以通过下面的公式计算:

V=π*D*n

其中,D是螺旋叶片直径,n是螺旋转速。

4.效率的计算:

效率是螺旋输送机将输入能量转化为输出能量的比率。

螺旋输送机的效率一般在0.8-0.9之间。

以上是螺旋输送机功率计算的基本公式,下面以一个实际案例来演示功率的计算过程。

案例:假设螺旋输送机的螺旋叶片直径为0.6米,转速为60转/分钟,物料质量为500千克,物料与螺旋叶片的摩擦系数为0.4,重力加速度为9.8米/秒²,输送机效率为0.85

1.计算推动力:

F=μ*g*m

F=0.4*9.8*500

F=1960牛顿

2.计算输送速度:

V=π*D*n

V=π*0.6*60

V≈113.1米/分钟

3.计算功率:

P=F*V*η

P=1960*113.1*0.85

P≈195个千瓦

因此,根据以上实例,该螺旋输送机的功率约为195千瓦。

需要注意的是,以上计算公式是基于简化模型的理论估算,实际运行

时会受到多种因素的影响,如物料特性、输送机结构等。

在实际应用中,

根据具体情况可能需要进行更加精确的功率计算。

螺旋输送机输送量计算

螺旋输送机输送量计算

1.经验公式法

经验公式法是根据实际操作经验得到的一种计算方法。

根据输送机的直径、转速、螺距等参数,使用经验公式计算出输送机的理论输送量。

对于常用的标准螺旋输送机,其经验公式可以表达为:

Q=β*η*D*S

其中,Q为输送量(单位为t/h),β为填充系数,取值一般在

0.6~0.9之间;η为螺旋输送机的效率,取值一般在0.9左右;D为螺旋输送机的直径(单位为m);S为螺旋输送机螺距(单位为m)。

2.理论公式法

理论公式法是基于质量和动量守恒原理建立的一种计算方法。

对于理想状态下的螺旋输送机,其输送量可以通过下面的公式计算:Q=π*r^2*ω*ρ*H

其中,Q为输送量(单位为m^3/s),π为圆周率,r为螺旋输送机直径的一半(单位为m),ω为螺旋输送机转速(单位为rad/s),ρ为物料的密度(单位为kg/m^3),H为螺旋输送机输送长度(单位为m)。

3.试验计算法

试验计算法是通过实际试验获得螺旋输送机的输送量。

首先确定试验条件,包括输送机的转速、物料的种类和性质、物料的质量或体积等。

然后进行实际的试验操作,根据试验结果计算出螺旋输送机的实际输送量。

总结起来,螺旋输送机的输送量可以通过经验公式法、理论公式法和试验计算法来计算。

不同方法适用于不同的情况,实际应用中需要结合具体情况选择合适的方法进行计算。

螺旋输送机设计计算

螺旋输送机设计计算1. 引言螺旋输送机是一种常用的物料输送设备,广泛应用于矿山、建材、冶金等行业。

本文将介绍螺旋输送机的设计计算方法。

2. 设计参数螺旋输送机的设计需要考虑以下参数:- 输送物料的种类和性质- 输送能力要求- 输送距离和高度- 输送机的工作环境和条件3. 输送机构螺旋输送机由如下主要构件组成:- 输送螺旋:负责物料的输送。

其长度和直径需要根据输送距离和能力来确定。

- 螺旋轴:用于支撑和传递螺旋上的动力。

其直径应根据输送机的负载来设计。

- 出料口:用于物料的排出。

其位置和尺寸应考虑物料流动性和处理要求。

4. 动力计算螺旋输送机的动力计算需要考虑输送物料的重量、摩擦系数以及输送速度等因素。

常用的动力计算方法有以下两种:4.1. 动力传递率法根据输送能力和输送速度,计算出所需传递的动力。

考虑输送机的传动效率,确定所需的电机功率和传动装置的规格。

4.2. 阻力计算法根据物料的特性和输送机结构参数,计算出各个部件的阻力,包括物料在螺旋上的阻力、重力阻力和轴承阻力等。

根据总阻力和输送速度,计算出所需的电机功率。

5. 结构设计螺旋输送机的结构设计需要满足以下要求:- 螺旋和轴的强度要足够以承受工作负荷和动力传递。

- 输送机的支承结构要稳定可靠,以保证工作平稳。

- 输送机的尺寸和布局要满足工作空间和安全要求。

6. 安全考虑在设计螺旋输送机时,需要考虑以下安全因素:- 输送机的防护措施,以防止物料溢出和操作人员受伤。

- 电气设备的安全标准和接地保护。

7. 结论螺旋输送机的设计计算涉及到许多参数和因素,需要综合考虑物料特性、输送能力、动力传递和结构设计等方面。

通过合理设计和计算,可以确保输送机的安全可靠运行。

螺旋输送机计算

80 0.52 0.32

90 0.46 0.3

A值

86 75 46 28 36 15 19 28

0

5

1

0.97

0.5

0.46

物料的块度

粉状 粉状 粒状 粒状 块状 块状 液状 液状

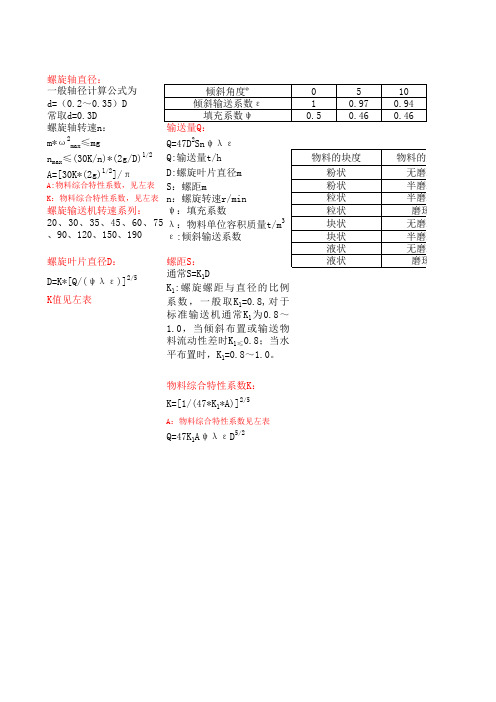

物料综合特性系数K: K=[1/(47*K1*A)]2/5

A:物料综合特性系数见左表

Q=47K1AψλεD5/2

10 0.94 0.46

物料的磨琢性 无磨琢性 半磨琢性 半磨琢性 磨琢性 无磨琢性 半磨琢性 无磨琢性 磨琢性

0.40-0.50 0.30-0.40 0.25-0.30 0.20-0.35 0.30-0.35 0.15-0.20 0.55-0.60 0.50-0.55

60 0.64 0.35

70 0.58 0.32

K值

0.0387 0.0415 0.0558 0.0632 0.0584 0.0795 0.0785 0.0654

螺旋轴直径:

一般轴径计算公式为

倾斜角度º

d=(0.2~0.35)D

倾斜输送系数ε

常取d=0.3D

填充系数ψ

螺旋轴转速n:

输送量Q:

m*ω2max≤mg

Q=47D2Snψλε

nmax≤(30K/n)*(2g/D)1/2 Q:输送量t/h

A=[30K*(2g)1/2]/π

D:螺旋叶片直径m

A:物料综合特性系数,见左表 S:螺距m

K:物料综合特性系数,见左表 n:螺旋转速r/min

螺旋输送机转速系列: ψ:填充系数

20、30、35、45、60、75 λ:物料单位容积质量t/m3 、90、120、150、190 ε:倾斜输送系数

螺旋输送机的设计计算

螺旋机功率的确定

• 螺旋机的功率是由螺旋机构运行中所产生的阻力决定的。阻力包括以下几种: • 1)物料与螺旋壳体的磨擦力 • 2)物料与螺旋叶片的磨擦力 • 3)物料倾斜向上输送时的阻力 • 4)物料被搅拌产生的阻力 • 5)轴承的磨擦力 • 6)物料悬挂轴承下的堆积阻力(对于长的需分节的螺旋机) • 由于这些阻力计算起来较抽象,一般按以下经验公式计算: • N=kQ/367(ωL+H) • N—螺旋轴上所需功率(kW) UL • k—功率贮备系数(1.2~1.4)Z • Q—输送量(t/h) W • ω—物料阻力系数 (水泥选3.2)W • L —螺旋机进出口水平投影长度(米) • H —螺旋机进出口垂直投影长度(米) • (向上输送时取正值, 向下输送时取负值) • 那么螺旋机驱动装置的额定功率为 • N=N0/η • η—减速机的传动效率

螺旋输送机的设计计算

螺旋输送机的设计计算

• 在水工或城市混凝土搅拌站行业中,广泛采用螺旋输送机配制粉料(包括水泥、粉煤灰和 少量的粉状外加剂)。在此,笔者根据自己多年的工作经验,理M论与实践相结合,针对在 搅拌站行业中所使用的螺旋机的设计作以下说明:

螺旋机输送量的确定

• 螺旋机的输送量是指在特定H的时间内输送完(即配制完)所需的粉料量,这特定的时间 是根据每台搅拌站的生产率和生产周期而定。以q代表在一个生产周期(即打一罐料)所需 的粉料量,以t代表打一罐料所需的配料时间,那么要求螺旋机的输送量即为:Q=q/t (t/h)。

检修用。

谢谢!

螺旋机出口端增加半个反向螺旋片即半螺旋叶片(右旋) • 2.螺距 • 螺旋机的螺距并非一层不变,为了配料时料流的均匀,减小残余料流的冲击(造成超称),要采取

变螺距,从进料端到出料端螺距逐渐渐小,在出口附近还要增加两组双螺旋叶片。 • 3.在螺旋壳体上进料端和出料端设置检修孔,壳体中间间隔2米左右设计检修孔,卡料时以备

螺旋输送机选用计算

螺旋输送机选用计算(一)螺旋直径计算螺旋输送机的螺旋直径:式中D———螺旋直径,m;K———物料特性系数;Q———输送能力,t/h;ψ———充填系数;γ———物料松散密度,t/m3;C———倾角系数。

按公式(1)计算之D值,应取整数为标准螺旋直径:150、200、250、300、400、500、600毫米。

如果输送物料的粒度较大时,螺旋直径D还应与输送物料粒度保持如下关系:对于未分级物料:D≥(8~10)d(2)对于分级物料:D≥(4~6)d max(3)式中d———物料的平均粒度,mm;d max———物料的最大粒度,mm.如果根据输送物料的粒度需要选择较大的螺旋直径,可维持输送量不变的条件下,选择较低的螺旋转速,以延长其使用寿命。

(二)螺旋转速的计算螺旋转速在满足输送能力的条件下不宜过高,以免物料受过大的切向力而被抛起,以致无法向前输送。

因此螺旋转速n不能超过其极限转速n j:式中n———螺旋转速,r/min;n j———螺旋极限转速,r/min;A———物料综合特性系数。

按公式(4)计算的n j应取整(n)为下述转速:20、30、35、45、60、75、90、120、150、190转/分。

取整螺旋直径D及转速n的数值后,还必须对充填系数进行验算:式中t———螺旋节距,s制法为螺旋直径的0.8倍,D制法与螺旋直径相同,m;其他符号同前.(三)功率计算螺旋输送机的轴功率:式中N0———轴功率,Kw;H———倾斜布置时的提升或下降高度,上运时为正,下运时为负,m;L———水平投影长,m;ω0———物料的阻力系数。

电动机功率:式中N———电动机功率,Kw;K1———备用系数,一般取K=1.15;η———驱动装置总效率,一般取η=0.9~0.94.(四)LS型螺旋输送机(1)LS型固定式螺旋输送机是定型产品。

螺旋直径有100、125、160、200、250、315、400、500、630、800、1000、1250毫米12种。

螺旋输送机轴力计算

螺旋输送机轴力计算

螺旋输送机的轴力计算需要依据其工作原理和物料特性。

在螺旋输送机中,旋转的螺旋叶片通过与物料的相互作用产生推移力,从而实现物料的输送。

这个作用力即为所谓的轴力。

然而,由于它涉及到的因素众多,如物料密度、摩擦系数、硬度等物理性质,以及螺旋叶片直径、螺距、转速等设计参数,因此不能简单地通过一个公式来计算。

不过,对于螺旋输送机的输送量Q,可以有以下几个常用的计算公式:一是Q=BcP/4nγcosα,其中d为螺旋输送机的直径,n为转速,Y为物料的密度,a为螺旋升角;二是Q=47D2nt①pC(t∕h),其中D为输送机直径,n表示螺旋轴转速,t为螺距,①为物料充填系数,P为物料容重,c为输送机倾角系数;三是Q=47(D2-cP)ntPΨε,这需要考虑物料的填充系数、输送倾角等因素。

至于驱动功率的分解,可以划分为物料运行所需功率PfK螺旋空转功率PN和倾斜输送物料所需功率PST三部分。

具体详情和精确计算还需要咨询专业工程师或查阅相关技术文献以获得更准确的结果。

螺旋输送机扭矩计算公式

螺旋输送机扭矩计算公式

螺旋输送机是一种常用的物料输送设备,它由一个螺旋叶片围绕中心轴旋转,将物料沿着螺旋叶片的螺旋通道内输送。

扭矩是指施加在旋转物体上的力矩,用于描述旋转物体的转动力量。

螺旋输送机的扭矩计算公式可以通过以下步骤推导得出:

1. 首先,需要确定螺旋输送机的几何参数,包括螺旋叶片的直径D、螺旋通道的宽度b、螺旋叶片的厚度t,以及物料的密度ρ。

2. 然后,计算螺旋叶片的有效长度L,即螺旋叶片的总长度减去两端的无效长度。

螺旋叶片的有效长度决定了物料在输送过程中受到的扭矩大小。

3. 接下来,根据物料在螺旋通道内的流动方式,可以选择适当的流动模型。

最常用的是连续推进流动模型,其中物料在螺旋叶片上连续推进。

4. 根据所选流动模型,可以得到物料在螺旋叶片上的切应力τ。

切应力表示物料在螺旋叶片上受到的剪切力大小。

5. 最后,利用切应力τ、螺旋叶片的有效长度L、螺旋叶片的厚度t 以及螺旋通道的宽度b等参数,可以计算出螺旋输送机的扭矩T。

螺旋输送机的扭矩计算公式可以表示为:

T = τ* L * t * b

其中,T表示螺旋输送机的扭矩,τ表示物料在螺旋叶片上的切应力,L表示螺旋叶片的有效长度,t表示螺旋叶片的厚度,b表示螺旋通道

的宽度。

需要注意的是,以上公式是基于简化的连续推进流动模型推导得出的,实际情况可能会受到更复杂的因素影响,如物料的黏性、摩擦等。

因此,在实际应用中,可能需要进行实验或使用更精确的模型进行计算。

螺旋输送机计算

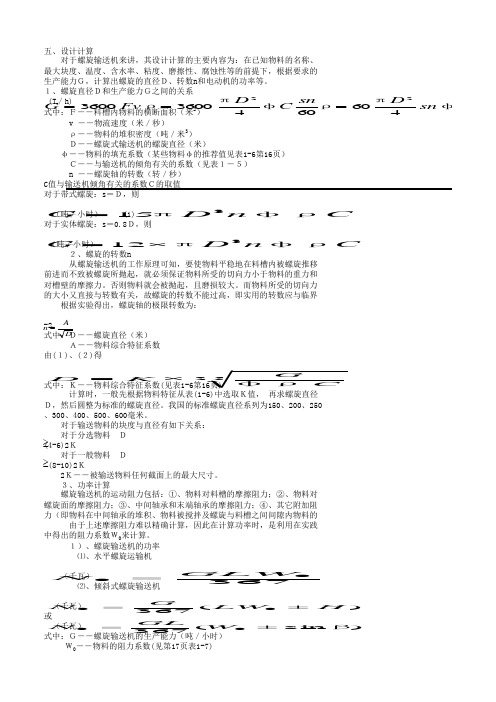

五、设计计算对于螺旋输送机来讲,其设计计算的主要内容为:在已知物料的名称、最大块度、温度、含水率、粘度、磨擦性、腐蚀性等的前提下,根据要求的生产能力G,计算出螺旋的直径D、转数n和电动机的功率等。

1、螺旋直径D和生产能力G之间的关系(T/h)式中:F--料槽内物料的横断面积(米2)v --物流速度(米/秒)ρ--物料的堆积密度(吨/米3)D--螺旋式输送机的螺旋直径(米)φ--物料的填充系数(某些物料φ的推荐值见表1-6第16页)C--与输送机的倾角有关的系数(见表1-5)n --螺旋轴的转数(转/秒)C值与输送机倾角有关的系数C的取值对于带式螺旋:s=D,则(吨/小时) (1)对于实体螺旋:s=0.8D,则(吨/小时) 2、螺旋的转数n 从螺旋输送机的工作原理可知,要使物料平稳地在料槽内被螺旋推移前进而不致被螺旋所抛起,就必须保证物料所受的切向力小于物料的重力和对槽壁的摩擦力。

否则物料就会被抛起,且磨损较大。

而物料所受的切向力的大小又直接与转数有关,故螺旋的转数不能过高,即实用的转数应与临界根据实验得出,螺旋轴的极限转数为:-2式中:D--螺旋直径(米)A--物料综合特征系数由(1)、(2)得式中:K--物料综合特征系数(见表1-6第16页) 计算时,一般先根据物料特征从表(1-6)中选取K值, 再求螺旋直径D,然后圆整为标准的螺旋直径。

我国的标准螺旋直径系列为150、200、250、300、400、500、600毫米。

对于输送物料的块度与直径有如下关系:对于分选物料 D(4-6)2K对于一般物料 D (8-10)2K2K--被输送物料任何截面上的最大尺寸。

3、功率计算螺旋输送机的运动阻力包括:①、物料对料槽的摩擦阻力;②、物料对螺旋面的摩擦阻力;③、中间轴承和末端轴承的摩擦阻力;④、其它附加阻力(即物料在中间轴承的堆积、物料被搅拌及螺旋与料槽之间间隙内物料的 由于上述摩擦阻力难以精确计算,因此在计算功率时,是利用在实践中得出的阻力系数W0来计算。

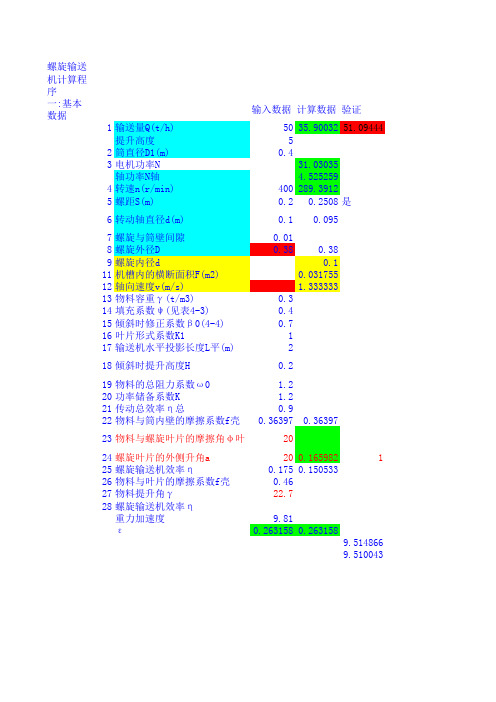

螺旋输送机计算程序

螺旋输送机计算程序一:基本数据输入数据计算数据验证1输送量Q(t/h)5035.9003251.09444提升高度52筒直径D1(m)0.43电机功率N31.03035轴功率N轴 4.5252594转速n(r/min)400289.39125螺距S(m)0.20.2508是6转动轴直径d(m)0.10.0957螺旋与筒壁间隙0.018螺旋外径D0.380.389螺旋内径d0.111机槽内的横断面积F(m2)0.03175512轴向速度v(m/s) 1.33333313物料容重γ(t/m3)0.314填充系数ψ(见表4-3)0.415倾斜时修正系数β0(4-4)0.716叶片形式系数K1117输送机水平投影长度L平(m)218倾斜时提升高度H0.219物料的总阻力系数ω0 1.220功率储备系数K 1.221传动总效率η总0.922物料与筒内壁的摩擦系数f壳0.363970.3639723物料与螺旋叶片的摩擦角φ叶2024螺旋叶片的外侧升角a200.165982125螺旋输送机效率η0.1750.15053326物料与叶片的摩擦系数f壳0.4627物料提升角γ22.728螺旋输送机效率η重力加速度9.81ε0.2631580.2631589.5148669.510043六:驱动动率1轴功率N轴(kw)0.3239552电机功率N电0.43194备注119.6677317103.1594 17363.474351632.90005721(0.6-0.7)D(0.2-0.35)D0.133=(0.2-0.35)D0.005-0.011.414214向上为+向下为-1.2-1.315.676181.2-1.40.9-0.94对于一定的物料,φ叶为定值0.65-0.759.5148660.1675320.1691179.6896720.1659815591.0471975510.5。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1行星齿轮传动的符号在行星齿轮传动中较常用的符号如下。

n ——转速,以每分钟的转数来衡量的角速度,r /min 。

ω——角速度,以每秒弧度来衡量的角速度,rad /s 。

a n ——齿轮a 的转速,r /min 。

b n 一一内齿轮b 的转速,r /min 。

x n ——转臂x 的转速,r /min 。

c n ——行星轮c 的转速,r /min 。

ab i ——a 轮输入,b 轮输出的传动比,即 ab i =±baz z CABi ——在行星齿轮传动中,构件A 相对于构件c 的相对转速与构件B 相对构件C 的相对转速之比值,即C AB i =A CB Cn n n n --xabi ——在行星齿轮传动中,中心轮a 相对于转臂x 的相对转速与内齿轮b 相对于转臂x 的相对转速之比值,即x ab i =a xb xn n n n --根据原始条件可以确定所需用的输入功率为16.5 6.80.980.980.980.98P P KW ===⨯⨯入至此,可以确定所用的电动机的型号 Y160M-6 行星轮数3p n =。

配齿计算2传动比条件在行星齿轮传动中,各轮齿数的选择必须确保实现所给定的传动比p i 的大小。

例如,2z —x(A)型行星传动,其各轮齿数与传动比p i 的关系式为b ax i =1-x ab i =1+baz z 可得b z =(bax i -1)a z若令 Y=a z p i ,则有b z =Y-a z式中 p i ——给定的传动比.且有p i =b ax i ;Y ——系数,必须是个正整数;a z ——中心轮a 的齿数,一般,a z ≥min Z 。

3邻接条件 4同心条件在此讨论的同心条件只适用丁渐开线圆柱齿轮的行星齿轮传动。

所谓同心条件就是出中心轮a 、b(或e)与行星轮c(或d)的所有啮合齿轮副的实际中心距必须相等。

对于2Z —X(A)型行星齿轮传动,其同心条件为accb a a ''= 在一般情况下,齿数a z 和b z 都不是p n 的倍数。

当齿轮a 和b 的轮齿对称线及行星轮1的华而Q1与直线O Ⅰ重合时,行星轮2的平面Q 2与直线O Ⅱ的夹角为C δ如果转臂x 固定,当中心轮a 按逆时方向转过C δ时,则行星轮2按顺时针方向转过C δ角,而内齿轮b 按顺时针方向转过C δ角。

当p n 个行星轮在中心轮周围均匀分布时,则两相邻行星轮间的中心角为2pn π。

现设已知中小轮a 和b 的节圆直径ad '和b d ',其齿距为a b p p p ==。

在中心角2p n π内,中心轮a 和b 具有的弧长分别为 a p d n π' 和 b pd n π'对于弧长a pd n π',一般应包含若干个整数倍的齿距p 和一个剩余弧段(a ap δγ'-)。

同理,对于弧长b pd n π',也应包含有若干个整数倍的齿距p 和一个剩余弧段b bδγ'。

可得 12()a ab b a b p p z z nc c pδγδγ''-++=++显然,等式左边等于整数。

要使等式右边也等于整数,其必要和充分的条件是a ab b δγδγ''= 公式表明:两中心轮a 和b 的齿数和(a b z z +)应为行星轮数p n 的倍数, 就是2Z —X(A)型行星传动的安装条件。

5 2Z-X(A)型行星传动据2Z-X(A)型行星齿轮传动的传动比公式1bp az i p z =-= 式中——P 是行星齿轮的特性参数。

应该指出:在对b 轮齿数b z 进行圆整后,此时实际的p 值与给定的p 值稍有变化,但必须控制在其传动比误差范围内。

一般其传动比误差p pi i i i -∆=≤4%。

据同心条件可求得行星轮c 的齿数为222p b a c a i z z z z --== 显然,由上式所求得的c z 适用于非变位的或高度变位的行星齿轮传动。

如果采用角度变位的传动时,行星轮c 的齿数c z 应按如下公式计算,即2b ac c z z z z -'=+∆ 当(b a z z -)为偶数时,可取齿数修正量为a z ∆=-1。

此时,通过角度变位后,既不增 大该行星传动的径向尺寸,又可以改善传动性能。

综合上述公式.则可得2Z —X(A)型传功的配齿比例关系式为2:::::(1):2p p a b c a a p a a pi i z z z c z z i z z n -=-最后,再按公式(3—7)校核其邻接条件。

根据给定的行星齿轮传动的传动比p i 的大小和中心轮a 的齿数a z 及行星轮个数p n ,由表3—2可查得2Z —X(A)型行星齿轮传动的传动比p i 及其各轮齿数。

根据以上步骤可以确定其齿数及传动比如下:a z 17、c z 67、b z 151、bax i 9.88。

参数计算6标准直齿圆柱齿轮的基本参数模数——分度圆上的齿距p 与圆周率π(无理数)的比值,即 pm π=模数m 是齿轮的一个基本参数,其单位为mm(毫米)。

因齿距p m π=,若模数m 增大,则齿轮的齿距p 就增大;齿轮的轮齿及各部分尺寸均相应地增大。

为了齿轮的设计、制造和测量等工作的标准化,模数m 的数值已经标准化。

渐开线圆柱齿轮模数可参见GB1357-1987。

在此应该指出,由于在齿轮的不同圆周上,其齿距不相同,故其模数也是不同的;只有分度圆上的模数m 是标准值。

因齿轮分度圆的周长为 d zp π=,即可得pd z π= ;两式联立可得齿轮的分度圆直径d mz =齿项高系数*a h ——按GBl356—1988规定:正常齿*a h =1,短齿*a h =0.80。

顶隙系数*c ——按GBl357—1988规定:正常齿*c =0.25,短齿*c =0.3。

一对渐开线圆柱直齿轮的正确啮合条件是:两齿轮的模数m 相等,分度圆压力角α相等,即12m m m == 12ααα== 齿轮的模数的确定,由公式初算得12.1 1.71m K ===mm根据所设计的题目要求,选定模数 2.5m mm =。

表5-2受力分析及强度计算7行星齿轮传动的受力分析在已知原动机(电动机等)的名义功率P 和同步转速n 的条件下,其输入件所传递的转矩A T 可按下式计算,即119550A P T n = (N ·m ) 式中 1p ———输入件所传递的名义功率,kw ; 1n ———输入件的转速,r /min 。

在圆柱齿轮传动中,若忽略齿面间的摩擦力的影响,其法向作用力n F 可分解为如下的三个分力,即 切向力112000t T F d = (N) 径向力tan cos t nr F F αβ=(N)轴向力 tan a t F F β= (N) 法向力n F 与切向力t F 的关系式为 cos cos tn nF F βα=⨯(N )对于直齿圆柱齿轮传动,由于轮齿的螺旋角0β=,法面压力角n αα=,故其轴向力a F =0,则可得切向力 112000t T F d =(N) 径向力 tan r t F F α= (N) 法向力 cos tn F F α=(N) 式中 1T ——啮合齿轮副中小齿轮传递的转矩,N ·m ;β——斜齿轮分度圆上的螺旋角,(°); 1d ——小齿轮分度圆直径,mm ; α——分度圆压力角,通常α=20°。

8行星齿轮传动首先应计算输入件中心轮a 在每一套中(即在每个功率分流上)所承受的输入转矩为1119550a p p T P T n n n == 式中 a T ——中心轮a 所传递的转矩,N ·m ;p n ——行星轮数目。

按照上述提示进行受力分析计算,则可得行星轮c 作用于中心轮a 的切向力为111 6.89550955022.329703a p p T P T N m n n n ====⋅⨯ 20001050.17aca p aT F N n d ==' 1050.17ac ca F F N =-=- 1050.17bc ac F F N ==- 22100.34xc ac F F N =-=-31052100.34661.607x p x cx T n r F N m ==⨯⨯=⋅ 1050.17cb bc F F N =-= 594.662000bb p cb d T n F N m '=⨯=⋅ 9 行星轮支承上和基本构件轴上的作用力。

圆柱中心轮与行星轮相啮合时,行星轮上的切向力ic F 可按如下公式计算,即2000iic p i T F n d ='(N ) 例如,在2Z —X(A)型行星齿轮传动中,中心轮a 作用于行星轮c 上的切向力ac F公式(6—10)计算,即 2000aac p aT F n d -=' (N ) 对于钢制行星轮c ,其材料密度637.810/kg mm ρ-=⨯;行星轮的相对体积 24xc cd V b πλ=将ρ和x c V 的关系式代入公式,则可得2Z —X(A)型传动行星轮的离心力LF 为11226.3710L c xx F d bn r λ-=⨯ 式中 c d ——行星轮c 的分度圆直径,mm ; b ——行星轮的宽度,mm ;λ——行星轮的折算系数.相对于转臂x 转动的行星轮及其轴承的质量直径为 c d 、宽度为b 的实心钢制圆柱体质量之比值的系数。

当滚动轴承安装在行星轮内时,0.5~0.7λ=;当滚动轴承安装转臂x 内时,1~1.3λ= 。

10箱体的结构及各个尺寸的计算数值如下:(1)箱体的材料为 HT200,采用铸造,机体的结构采用卧式不剖分机体(2)尺寸系数 334002171.4710001000D B K δ+⨯+=== 式中 D ——机体内壁直径 B ——机体宽度故 其K δ值在1.25~1.6之间,壁厚δ大于10~13。

根据实际情况取δ为12mm 。

机体壁厚 δ=12mm 前机盖厚度 110mm δ= 后机盖厚度 212mm δ=机体法兰凸缘厚度 311.2515d mm δ== 加强筋厚度 412mm δ= 加强筋斜度 2α=︒机体和机盖紧固螺栓直径 112d mm = 轴承端盖螺栓直径 210.810d d mm == 地脚螺栓直径1216d mm =≥= 机体底座凸缘厚度 (1~1.5)24h d mm == 地脚螺栓孔的位置12 1.2(5~8)26(5~8)22c d mm c d mm=+==+=11螺旋周长的计算螺旋外周长:1.318()L m === 螺旋内周长:10.47234()L m === 0.40.04()25252d D r m ====⨯⨯ 0.420.2()22D D R R m =⇒=== 0.20.040.16()R c r c R r m =+⇒=-=-= 12螺旋机的输送量根据所给的原始条件可以计算出螺旋机的输送量Q ; 因为是水平布置的H=0、β=0 。