行车梁计算过程

工厂行车钢架测算方法

工厂行车钢架测算方法一、结构设计1.1 结构形式工厂行车钢架的结构形式一般采用箱形钢架或梁式钢架。

箱形钢架结构简洁、强度高,适用于中等负载的场合;梁式钢架结构比较灵活,适用于大跨度或大荷载的场合。

根据具体工程需求选择适合的结构形式。

1.2 材料选用工厂行车钢架一般采用Q235B或Q345B等碳素结构钢制造,其强度和韧性较好,适合承受较大的荷载。

对于特殊要求的工程,还可以选用高强度合金钢或不锈钢材料。

1.3 尺寸设计工厂行车钢架的尺寸设计需要兼顾结构强度和稳定性。

根据实际荷载情况和行车运行速度确定钢架的截面尺寸和跨距。

在设计过程中要考虑到受力分析、工艺性和施工方便等因素,确保钢架的安全可靠。

二、受力分析2.1 荷载计算工厂行车钢架在使用过程中会承受来自吊装物体、行车本体和风载等多种荷载。

根据设计要求和实际情况,对这些荷载进行合理计算,确定钢架的设计荷载。

2.2 结构分析根据工厂行车钢架的实际情况,进行结构受力分析。

主要包括受力分析、弯曲分析、剪切分析和扭转分析等内容。

通过这些分析,确定各个构件的受力情况和变形情况,为后续验算提供基础。

2.3 验算方法验算是工厂行车钢架设计中的关键环节,其目的是保证钢架在使用过程中安全可靠。

验算方法主要包括静力验算和动力验算两种。

静力验算主要针对静态荷载情况下的受力情况,动力验算则主要考虑行车运行时的振动和冲击荷载。

三、验算工作3.1 静力验算静力验算是工厂行车钢架设计中的重要环节,其目的是验证钢架在静态荷载下的抗弯、抗剪和抗扭性能。

静力验算主要包括截面验算和整体验算两个方面。

在截面验算中,对各个构件的受力情况进行详细计算,确定其抗弯承载力、抗剪承载力和抗扭承载力。

同时考虑材料的本构关系和几何非线性,确保验算结果的准确性。

整体验算则是对整个钢架的受力情况进行综合计算,验证其整体稳定性和可靠性。

通过静力验算,可以确定钢架结构的截面尺寸和材料选用是否合理,为后续的动力验算提供基础。

第五章行车道板计算

P——车轮后轴轴重。

三、有效工作宽度 a——板的有效工作宽度,或称为荷载有效分布宽度。

板的有效工作宽度

单向板的例子 有效工作宽度的概念

y 跨中截面弯矩图

mxmax

M a mxmax

x a1

b1

l

mxmax

amxmax mxdy M

a

有效工作宽度假设保证了两点: 1)总体荷载与外荷载相同 2)局部最大弯矩与实际分布相同

简支梁桥的计算

设计过程回顾

简支装配式RC、PC梁桥的设计 拟定尺寸 荷载计算 内力分析 配筋计算 绘制施工图

桥梁工程

桥面板,主梁,横隔梁的计算

结构设计原理

Ⅰ. 行车道板的计算 一、计算模型 桥面板是周边支承于主梁梁 肋、横隔板或内纵梁上的周边支承 板。

例:四周支承板的受力分析

梁a和梁b承担的荷载不同,短跨承担的多,长跨承担 的少。对于板梁来讲,力是沿着最短路经传递的。

铰接悬臂板:

二、车辆荷载在板上的分布 车辆荷载车轮着地面假定为a2Xb2的矩形。 车轮沿行车方向的着地长度a2,着地宽度b2。

沿 行 车 方 向a a 2 H 1 2 沿 横 向 b b 2 H 1 2

车轮荷载作用在桥面上时, 作用于桥面板上的局部分布 荷载: P p 2a1b1

篇章简支梁桥的计算

主要内容:简支梁桥主要受力构件的 受力特点、

最不利内力及其组合的计算方法。

Ⅰ、行车道板的计算 Ⅱ、荷载横向分布计算

Ⅲ、主梁内力计算

Ⅳ、横隔梁内力计算 Ⅴ、挠度、预拱度的计算

一、恒载内力 前期恒载内力SG1 (主要包括主梁自重) 计算与施工方法有密切关系, 分清荷载作用的结构 后期恒载内力SG2 (桥面铺装、人行道、栏杆、灯 柱〕

行车梁计算过程

一. 设计资料吊车情况:2台吊车;第一台吊车: 编号:1 工作制:中级, 吊钩形式: 软钩;起重量=5吨小车重:g=0.56吨最大轮压max=42.04千牛最小轮压min=15.38千牛吊车一侧的轮数:n=2 吊车轮子间间距:a1=3m第二台吊车: 编号:1 工作制:中级, 吊钩形式: 软钩;起重量=5吨小车重:g=0.56吨最大轮压max=42.04千牛最小轮压min=15.38千牛吊车一侧的轮数:n=2 吊车轮子间间距:a1=3m吊车轮子间最小间距:amin=1m钢材类型235B支座类型:平板式;吊车梁跨度=6m吊车梁计算长度y=6m轨道高度:0.14允许挠度比:1/600=0.001667二. 设计荷载和内力考虑轨道重量及吊车梁自重的增大系数:1.05第一台吊车: 动力系数:1.05竖向荷载标准值=1.05×1.05×42.04=46.349千牛竖向荷载设计值=1.4×46.349=64.889千牛横向荷载标准值:T=0.12×(50+5.6)/2/2=1.668千牛横向荷载设计值:T=1.4×1.668=2.335千牛第二台吊车: 动力系数:1.05竖向荷载标准值=1.05×1.05×42.04=46.349千牛竖向荷载设计值=1.4×46.349=64.889千牛横向荷载标准值:T=0.12×(50+5.6)/2/2=1.668千牛横向荷载设计值:T=1.4×1.668=2.335千牛吊车梁的最大竖向设计弯矩:Mmax=109.049千牛•米吊车梁的最大竖向设计弯矩处相应的设计剪力:V=59.481千牛吊车梁端支座处的最大设计剪力:Vmax=140.592千牛吊车梁的最大水平设计弯矩:Mt=3.924千牛•米吊车梁计算书2一、设计资料吊车情况: 1台吊车;编号:1,工作制:中级, 软钩;起重量=20.00吨,小车重:g=1.00吨,最大轮压max=100.00千牛,最小轮压min=20.00千牛;吊车一侧的轮数:n=2个,吊车轮子间间距:a1=3.00m;钢材类型235B;支座类型:平板式;吊车梁跨度=6.00m;吊车梁计算长度y=6.00m;轨道高度:0.14m;允许挠度比:1/600=0.0016667;二、设计荷载和内力考虑轨道重量及吊车梁自重的增大系数:1.02;动力系数:1.05;竖向荷载标准值=1.02×1.05×100.00=107.10千牛;竖向荷载设计值=1.40×107.10=149.94千牛;横向荷载标准值:T=0.05×(200.00+10.00)/2=7.35千牛;横向荷载设计值:T=1.40×7.35=10.29千牛;吊车梁的最大竖向设计弯矩:Mmax=253.02千牛.米;吊车梁的最大竖向设计弯矩处相应的设计剪力:V=112.46千牛;吊车梁端支座处的最大设计剪力:Vmax=224.91千牛;吊车梁的最大水平设计弯矩:Mt=12.40千牛.米;。

桥式起重机主梁计算

桥式起重机主梁计算一、起重机主梁的工作条件和荷载情况1.工作条件:主梁处于静止状态、启动和停止状态下的荷载、移动状态下的荷载等。

2.荷载情况:起重机的荷载主要包括起重物的重量、启动和停止状态下的荷载、风荷载等。

其中,起重物的重量是计算主梁的重要参数。

二、主梁的尺寸计算1.主梁的长度:主梁的长度应根据实际使用情况来确定,一般为起重机的工作范围加上一定的安全边距。

根据主梁长度确定梁的截面尺寸。

2.主梁的截面尺寸:主梁的截面尺寸应根据起重机的工作条件和荷载情况来确定。

通常采用钢材作为主梁的材料,选择合适的型钢截面。

截面的选择要满足主梁在工作条件下的强度要求。

3.主梁的高度:主梁的高度与梁的截面尺寸有关。

一般来说,主梁的高度越大,强度越高,但也会增加自重和制造成本。

因此,需要综合考虑强度要求、自重和制造成本等因素来确定主梁的高度。

三、主梁的材料选择1.主梁通常采用优质钢材,如Q345B、Q345D等。

这些钢材具有较高的强度、韧性和抗腐蚀性能,适合用于承受起重机荷载的主梁。

2.在选择主梁材料时,还需要考虑材料的成本、可焊性、可加工性等因素。

四、主梁的结构设计和分析1.结构设计:根据主梁在工作条件下的受力情况,进行结构设计。

设计包括主梁截面的形状和尺寸、连接方式和布置等。

设计要求主梁在荷载作用下保持稳定,不发生破坏和变形。

2.结构分析:对主梁进行结构分析,计算主梁受力、变形等参数。

分析结果可以用于确定主梁的强度是否满足要求,并对主梁进行优化设计。

五、主梁的制造和安装1.主梁的制造:根据结构设计的要求,进行主梁的材料选择、截面加工、焊接和表面处理等工艺。

2.主梁的安装:将制造好的主梁安装到起重机上,并进行调整和固定。

安装过程中需要保证主梁与其它部件的连接紧固和稳固。

综上所述,桥式起重机主梁计算是一个复杂的过程,需要根据起重机的工作条件和荷载情况,对主梁的尺寸、材料、结构进行综合考虑和设计。

计算过程中需要注意荷载的合理估计、结构的强度和稳定性要求、材料的选择等问题。

行车梁

一花一叶第一章行车梁一、行车梁简介:行车(车间的吊车)是工业厂房中常见的一种起重设备,它所行走轨道的梁就叫行车梁。

行车梁的安装方式是吊装。

二、行车梁的结构图如图1-1:图1-1 行车梁三、行车梁的分析:1.行车梁的材料及受力:(1)行车梁的材料选择AISI 1020 钢,冷轧,此材料的屈服强度бs=350MP为安全起见,取安全系数1.4,许用应力[б]=бs/1.4=250MP(2)行车梁的受力及约束如图1-2:图1-2 行车梁受力及支撑2.利用solidworks sumilation软件对行车梁进行静态分析分析结果如下:(1)应力分析结果如图1-3:图1-3 行车梁的应力图解根据图1-3可以看出利用有限元计算得出的最大应力是195.4MP 远远小于材料的许应力[б]=250MP,最大应力主要集中在受力面和两个支撑面,其他绝大部分的应力都小于114.0MP,所以行车梁的强度满足要求。

(2)位移分析结果如图1-4:图1-4 行车梁的位移图解行车梁的弯曲变形主要取决于梁的刚度,在静态情况下,允许的最大变形量y max=0.003L(长)=0.003x6000=18mm,根据图1-4可以看出利用有限元计算得出的最大位移变形是3.530mm,小于允许的最大变形量,行车梁满足刚度要求。

(3)应变分析结果如图1-5:图1-5 行车梁的应变图解第二章行车梁的安装柱一行车梁的安装柱结构图图2-1 安装柱的结构图注:1-柱子,材料水泥2-柱子固定板材料AISI 1020 钢,冷轧二柱子固定板a 柱子固定板1b 柱子固定板2图2-2 柱子固定板柱子固定板镶嵌在柱子里面,板和行车梁固定在一起。

柱子固定板里面的小圆柱镶嵌在水泥里面是为了更加牢固不易脱落。

1一叶一世界。

箱梁桥的计算方法及处理流程详解

箱梁桥的计算方法及处理流程详解下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!箱梁桥的计算方法与处理流程详解箱梁桥,以其独特的结构形式和卓越的承载能力,广泛应用于公路、铁路以及城市交通建设中。

行车道板计算

行车道板计算考虑到主梁翼缘板内钢筋是连续的,故行车道板可按悬臂板(边梁)和两端固结的连续板(中梁)两种情况来计算。

(一)悬臂板荷载效应计算由于宽跨比大于2,故按单向板计算,悬臂长度为1.3m1,永久作用(1) 主梁架设完毕时桥面板可看成70cm 长的单向悬臂板,计算图式如下计算悬臂根部一期永久作用效应为:弯矩:).(02.15.02511.021317.025115.021221m kN M g -=⨯⨯⨯⨯⨯-⨯⨯⨯⨯-= 剪力:)(25.35.02511.0217.025115.021kN V g =⨯⨯⨯⨯+⨯⨯⨯= (2)成桥后桥面现浇部分完成后,施工二期永久作用,此时桥面板可看成净跨为1.3m 的悬臂单向板,其中:).(75.325115.01m kN g =⨯⨯=,为现浇部分悬臂板自重:kN P 52.1=,为人行栏重力,计算二期永久作用效应如下:弯矩:).(04.4)125.03.1(52.1)6.0213.1(6.075.32m kN M g -=-⨯-⨯-⨯⨯-= 剪力:).(77.352.16.075.32m kN V g =+⨯=(3)总永久作用效应综上所述,悬臂根部永久作用效应为:弯矩:).(06.504.402.1m kN M g -=--=剪力:).(02.777.375.32m kN V g =+=2,可变作用在边梁悬臂板处,只作用有人群,计算图式为弯矩:).(22.19.03212m kN M r -=⨯⨯-= 剪力:)(7.29.03kN V g =⨯=3.承载能力极限壮态作用基本组合按《桥规》4.1.6条:).(44.7)22.18.04.106.52.1(8.04.12.1m kN M M M r g d =⨯⨯+⨯-=⨯⨯+= kN V V V r g d 45.11)22.18.04.102.72.1(8.04.12.1=⨯⨯+⨯-=⨯⨯+=(三)连续板荷载效应计算对于梁肋间的行车道板,在桥面现浇部分完成后,行车道板实质上是一个支承在一系列弹性支承上的多跨连续板,实际受力很复杂。

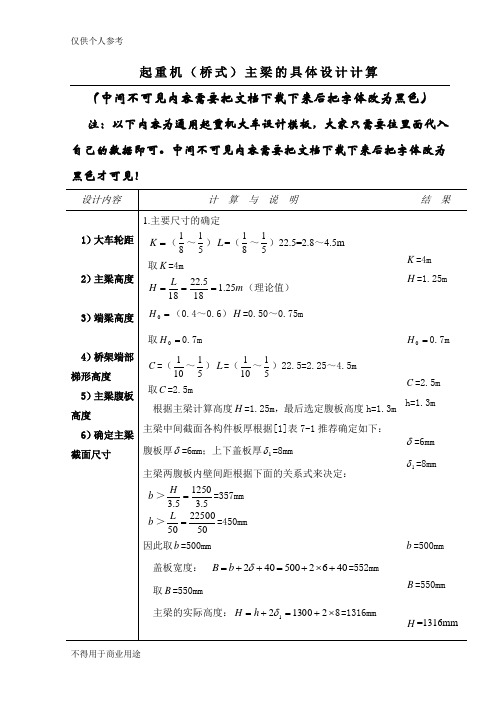

起重机主梁的具体设计计算模板

起重机(桥式)主梁的具体设计计算(中间不可见内容需要把文档下载下来后把字体改为黑色)注:以下内容为通用起重机大车设计模板,大家只需要往里面代入自己的数据即可。

中间不可见内容需要把文档下载下来后把字体改为黑色才可见!设计内容计算与说明结果1)大车轮距2)主梁高度 3)端梁高度4)桥架端部梯形高度5)主梁腹板高度6)确定主梁截面尺寸1.主要尺寸的确定=K(81~51)L=(81~51)22.5=2.8~4.5m取K=4mmLH25.1185.2218===(理论值)=H(0.4~0.6)H=0.50~0.75m取=H0.7mC=(101~51)L=(101~51)22.5=2.25~4.5m取C=2.5m根据主梁计算高度H=1.25m,最后选定腹板高度h=1.3m主梁中间截面各构件板厚根据[1]表7-1推荐确定如下:腹板厚δ=6mm;上下盖板厚1δ=8mm主梁两腹板内壁间距根据下面的关系式来决定:b>5.32515.3=H=357mmb>505002250=L=450mm因此取b=500mm盖板宽度:4062005402+⨯+=++=δbB=552mm取B=550mm主梁的实际高度:8230121⨯+=+=δhH=1316mmK=4mH=1.25m=H0.7mC=2.5mh=1.3mδ=6mm1δ=8mmb=500mmB=550mmH=1316mm7)加劲板的布置尺寸同理,主梁支承截面的腹板高度取h=700mm,这时支承截面的实际高度12δ+=hH=716mm主梁中间截面和支承截面的尺寸简图分别示于图5-1和图5-25508138500613168787165005506图5-1主梁中间截面的尺寸图5-2主梁支承截面的尺寸为了保证主梁截面中受压构件的局部稳定性,需要设置一些加劲构件(参见[1]图7-7)主梁端部大加劲板的间距:ha≈'=1.3m,取'a=1.2m主梁端部(梯形部分)小加劲板的间距:2'1aa==0.6m主梁中部(矩形部分)大加劲板的间距:=a(1.5~2)h=1.95~2.6m,取a=2.5m主梁中部小加劲板的间距:若小车钢轨采用P25轻轨,其对水平重心轴线xx-的最小抗弯截面模数3min12.90cmW=,则根据连续梁由钢轨的弯曲强度条件求(实际值)1a=0.6ma=2.5m1)计算载荷确定得加劲板间距(此时连续梁的支点即加劲板所在位置;使一个车轮轮压作用在两加劲板间距的中央);1a≤[]18.142000007000015.11700012.90662min=⎪⎭⎫⎝⎛+⨯⨯⨯=PWϕσm式中 P——小车的轮压,取平均值,小车自重为xcG=70000N;2ϕ——动力系数,由[1]图2-2曲线查得2ϕ=1.15;[]σ——钢轨的许用应力,[]σ=170MPa。

第十讲:第二篇.行车道板的计算

单向板: 单向板: a.两端固端梁 两端固端梁

b.两端铰支梁 两端铰支梁

c.弹性固结梁 弹性固结梁

悬臂板: 悬臂板:

铰接悬臂板: 铰接悬臂板:

二、车辆荷载在板上的分布 车辆荷载车轮着地面假定为矩形 矩形。 车辆荷载车轮着地面假定为矩形。 车轮沿行车方向的着地长度a 着地宽度b 车轮沿行车方向的着地长度 2,着地宽度 2。

l l a = a1 + = a2 + 2 H + 3 3

≥

2 l 3

②对于几个靠近的相同车轮荷载

l l a = a1 + d + = a2 + 2 H + d + ≥ 3 3

2 l+d 3

(2)荷载在板的支承处 ) a = a1 + t = a2 + 2 H + t (3)荷载靠近板的支承处 )

沿行车方向 沿横向

a1 = a2 + 2 H b1 = b2 + 2 H

p=

P轮 a1b1

轮重, 轮重 P轮 ——轮重,汽车轴重 P 的1/2

三、有效工作宽度

a——板的有效工作宽度,或称为荷载有效分 板的有效工作宽度 板的有效工作宽度,

布宽度。 布宽度。

1.单向板的荷载有效分布宽度 单向板的荷载有效分布宽度 (1)荷载在跨径中间 ) ①对于单独一个车轮荷载为

五、作用效应组合 课本P113“例2-5-1” 【例】 课本 例

和梁b承担的荷载不同 梁a和梁 承担的荷载不同,短跨承担的多,长 和梁 承担的荷载不同,短跨承担的多, 跨承担的少。对于板梁来讲, 跨承担的少。对于板梁来讲,力是沿着最短 路经传递的。 路经传递的。 la(长)/lb(宽)≥ 2——单向板(周边支承) 单向板( 单向板 周边支承) 悬臂板(T梁) 悬臂板( 梁 铰接悬臂板( 梁 铰接悬臂板(T梁) la(长)/lb(宽)< 2——双向板(周边支承) 双向板( 双向板 周边支承)

上引法行车梁高度

上引法行车梁高度摘要:一、上引法行车梁的概念与作用二、行车梁高度的计算方法三、影响行车梁高度的因素四、行车梁高度设计的原则五、结论正文:一、上引法行车梁的概念与作用上引法行车梁是一种桥梁结构中的重要构件,主要负责承受车辆荷载并将其传递至桥梁墩柱。

它起着承载交通荷载、保证行车安全的重要作用。

上引法行车梁一般采用预应力混凝土或钢筋混凝土材料,具有较高的强度和耐久性。

二、行车梁高度的计算方法行车梁高度的计算主要包括以下几个方面:1.根据桥梁设计规范,确定行车梁的最低高度。

这个高度要满足车辆行驶的稳定性和安全性要求。

2.计算行车梁的净空高度。

净空高度是指行车梁底部至梁顶部的距离,需要考虑梁体的厚度、预应力钢筋的布置高度以及混凝土保护层厚度等。

3.计算行车梁的有效高度。

有效高度是指行车梁两侧的翼缘宽度之和,用于确定梁体的横向稳定性。

4.考虑行车梁的施工误差和变形。

施工误差和梁体的变形会影响行车梁的最终高度,因此在计算时需要予以考虑。

三、影响行车梁高度的因素1.桥梁跨径:桥梁的跨径越大,行车梁的高度相应会增加,以保证梁体的稳定性和安全性。

2.桥梁类型:不同类型的桥梁对行车梁高度的要求不同。

例如,预应力混凝土梁的行车梁高度一般较低,而钢筋混凝土梁的行车梁高度较高。

3.交通荷载:交通荷载的大小直接影响行车梁的高度。

交通荷载越大,行车梁的高度应相应增加。

4.设计规范:桥梁设计规范对行车梁高度有明确的要求,设计时需严格遵守。

四、行车梁高度设计的原则1.满足车辆行驶的稳定性和安全性要求。

2.尽量减小梁高,以降低桥梁自重和减轻基础工程量。

3.充分考虑梁体的抗弯、抗扭和剪切性能。

4.兼顾桥梁的美观和环保要求。

五、结论行车梁高度的设计是桥梁设计中的关键环节,需要充分考虑各方面的因素。

合理确定行车梁高度,既能保证桥梁的安全性和稳定性,又能降低工程成本,实现经济合理的设计目标。

45T钢结构行车梁设计及计算概述R2格式范本

图1-3 轨道布设图图1-4梁水平支撑图

2.贝雷桁架行车梁设计计算

2.1 贝雷桁架设计概述

45T龙门吊车自重为89.86T,吊物最大重量为45T,配重为24T,共设置4个支腿,跨度为9.42m,主梁轮间距为9.7m,如图2-1所示。轨道自上而下依次为50kg/m钢轨、20mm厚钢板、321加强型贝雷支架、横向10#槽钢、梁支座基础,布置方式如图2-3、图2-4所示。贝雷梁分两跨布置,跨度分别为9.35m、8.95m,如图2-2所示。

3.1.7梁吊装入槽

在梁架设前,已在架设位置提前完成梁基座的施工,并已复核其净空和水平度满足架设要求。组装完成的单条梁自重为22T,吊装跨度为16m,采用180T汽车吊能够满足现场的吊装要求。梁在离开地面0.3m后,保持吊车不动,静置1min时间,观察地面、吊车、吊具、吊物无异常后,将梁缓慢精准的吊入基座内,并将梁与基座固定。

3.2人员计划

表3-1 人员计划表

序号

工种

数量(名)

1

15T龙门吊司机

1

2

15T龙门吊指挥工

1

3

司锁工

1

4

组装工

4

5

现场技术

1

6

160T汽车吊司机

1

7

160T汽车吊指挥工

1

3.3机具计划

表3-2 机具计划表

序号

机具名称

规格

数量

1

龙门吊车

15T

1台

2

吊具

10T

1套

3

撬棍

1m

2根

4

扳手

32mm

2把

5

扳手

作者简介

桥式行车主梁承重计算[1]

![桥式行车主梁承重计算[1]](https://img.taocdn.com/s3/m/b8f90e2abd64783e09122b5b.png)

桥式大车主梁如上图所示,跨距6500。

不考虑螺栓连接强度

可将大梁看做如下图所示简支梁:

+

-

具体计算如下

支反力FA=P/2,FB=-P/2;

最大弯矩Mmax=Pl/4;

(公式参照机械设计手册第一卷1-125)

弯矩最大点为大梁中心,设计此处为大梁校核点

钢梁承重为静载荷,在最大点受力对钢梁产生纯弯曲,在大车不运动时无其他力矩产生。

受纯弯曲时,钢梁的应力为:σ= M*y/Iz

式中,M为钢梁最大弯矩,

y正应力到钢梁中性层的距离,如下图y=a/2

Iz为型材惯性距

大梁截面如下图:

具体参数参照机械设计手册第一册3-116 32a槽钢具体参数

工厂使用槽钢材质为Q235具体参数见机械设计手册第一册3-12 材质抗拉强度为370-500,屈服极限为235 MPa

综上:σ= M*y/Iz

Mmax=Pl/4

得,P=σ* Iz*8/l*a

a值为槽钢立面边长

P=108125N

m=10.8t

又因为钢梁材质重量m1=38.2x6.5=248.3Kg

故单梁最大承重重量为m=10.8-0.2483=10.5t

均匀载荷作用时,桥式大车空载四梁承重最大为10.5x4=40.2t。

式中未考虑:

小车及液压站采样头等总重。

运行稳定安全系数,保证大车启动时不会瞬间过载,总重在原有基础上稍作变更,这部分计算过于复杂,不再涉及,可考虑使用系数。

桥式行车主梁承重计算[1]---精品资料

![桥式行车主梁承重计算[1]---精品资料](https://img.taocdn.com/s3/m/b8bbfe575acfa1c7ab00cc1b.png)

桥式大车主梁如上图所示,跨距6500。

不考虑螺栓连接强度

可将大梁看做如下图所示简支梁:

+

-

具体计算如下

支反力FA=P/2,FB=-P/2;

最大弯矩Mmax=Pl/4;

(公式参照机械设计手册第一卷1-125)

弯矩最大点为大梁中心,设计此处为大梁校核点

钢梁承重为静载荷,在最大点受力对钢梁产生纯弯曲,在大车不运动时无其他力矩产生。

受纯弯曲时,钢梁的应力为:σ= M*y/Iz

式中,M为钢梁最大弯矩,

y正应力到钢梁中性层的距离,如下图y=a/2

Iz为型材惯性距

大梁截面如下图:

具体参数参照机械设计手册第一册3-116 32a槽钢具体参数

工厂使用槽钢材质为Q235具体参数见机械设计手册第一册3-12 材质抗拉强度为370-500,屈服极限为235 MPa

综上:σ= M*y/Iz

Mmax=Pl/4

得,P=σ* Iz*8/l*a

a值为槽钢立面边长

P=108125N

m=10.8t

又因为钢梁材质重量m1=38.2x6.5=248.3Kg

故单梁最大承重重量为m=10.8-0.2483=10.5t

均匀载荷作用时,桥式大车空载四梁承重最大为10.5x4=40.2t。

式中未考虑:

小车及液压站采样头等总重。

运行稳定安全系数,保证大车启动时不会瞬间过载,总重在原有基础上稍作变更,这部分计算过于复杂,不再涉及,可考虑使用系数。

吊车梁的计算书

计算:(1).行车基本数据计算:G1,k=448.46KN , G2,k=165.54KN, G3,k=500KN, P max,k=437KN说明G1,k为大车重量,G2,k为小车重量,G3,k为额定起吊重量,P max,k为最大轮压标准值P min,k=( G1,k+ G2,k+ G3,k)/2- P max,k=(448.46+165.54+500)/2-437.1=120KN利用如图所示的简支吊车梁支座反力影响线计算D max,k ,D min,k(按两台车考虑)D max,k=βP max,k∑y i=1X437(1+0.286)=1X437X1.286=562KND min,k=βP min,k∑y i =1X120X1.286=154.32KN纵向水平荷载:T纵向水平,k =α,∑P max,k=0.1X437=43.7KN横向水平荷载:T总横向水平,k =α(G2,k + G3,k)=0.1X(165.54+500)=66.55KNT横向水平,k =α(G2,k + G3,k)/4=66.55/4=16.64KNT max横向水平,k =βT横向水平,k∑y i =1.0X16.54X1.286=21.27KN由上部数据可知行车牛腿最大荷载为竖向荷载D max,k=562KN,水平荷载T max横向=21.27KN水平,k(2).吊车梁基本数据计算:A.吊车的计算跨度7000mm,梁上部荷载按P max,k=437KN(按一台车考虑)a. 跨中截面C 的最大弯矩,临界荷载为437KNMc max =437X1.75=764.75KN.mb. 绝对最大弯矩合力为437KNR 至临界荷载(437KN )的距离a 由合力矩定理求得:a=0mM max = Mc max =764.75KN.m所以可知吊车梁的绝对最大弯矩为764.75KN.M (标准值) 对应的水平最大水平推力产生弯矩M 水(吊车梁)= M max X T 横向水平,k / P max,k =764.75X 21.27/437=37.22KN.M由剪力包络图可知:V max = P max,k ∑y i =437X (1+0.286)=437X1.286=5627KN (标准值)由上可得出吊车梁计算的基本数据:(标准值)M max =764.75KN.M M 水(吊车梁)=37.22KN.M V max =562KN吊车梁自重:(0.6X0.2+0.8X0.35)X25=10KN/M轨道自重:0.64KN/M∑=10+0.64=10.64KN/M恒载:M=1/8ql 2=1/8X10.64X72=65.17KN.MV=1/2ql=1/2X10.64X7=37.24KN一.吊车梁计算: 1. 承载力极限状态 承载力计算(按一台车考虑) M=1.2X65.17+1.4X1.05X764.75=78.21+1124.2=1202.41KN.MV=1.2X37.24+1.4X1.05X562=44.69+826.14=870.83KN判断T 形梁截面类型Mu=α1f c b f ’ h f ’(h 0- h f ’/2)=1.0X16.7X600X200(1000-25-200/2)=1753.5KN.M>M=1202.41KN.M所以为第一种类型a s =M/α1f c bh 02=1202.41KN.M/1.0X16.7X350X(1000-25)2=0.269112s ξα=--=1120.269--⨯=0.320(112)/20.5(1120.320)0.8=+-=⨯+-⨯=S S γα()62S 0A /1202.4110/3000.81000255138.5==⨯⨯⨯-=y s M f h mm γ选配11二级25(A S =5401mm 2)0/5401/[350(100025)] 1.58%==⨯-=S A bh ρ00.2%/0.2%1000/9750.205%>=⨯=h h满足最小配筋条件2.正常使用极限状态正常使用极限状态验算(按一台车考虑)标准组合:M 标=65.17+764.75=829.92KN.M准永久组合:M 准=65.17+0.5X764.75=446.545KN.MNo. b h bfu bfd hfu hfd dfu dfd as as` lo Lxo Lyo 1 350.1000. 600. 350. 200. 0. 0. 0. 35. 25. 7000. 4000. 4000. --------------------------------No. C fy fyv N Mk Mq VX VY T Asb Asw kzdj Kzzh 1 35. 300. 210. 0. 830. 447. 0. 200. 0. 0. 0. 5 0 编号 No: 1.** 裂缝宽度验算 **受拉钢筋面积 As (mm2): 5401.001受拉钢筋等效直径 deq(mm): 25.000构件受力特征系数αcr: 2.100有效受拉钢筋配筋率ρte: 0.024标准组合荷载下受拉钢筋的应力σsk: 183.027纵向受拉钢筋应变不均匀系数ψ: 0.774最大裂缝宽度Wmax(mm): 0.195** 刚度挠度计算 **纵向受拉钢筋配筋率ρte: 0.031考虑荷载长期效应对挠度增大系数θ: 2.000受弯构件的短期刚度Bs(kN.m2 /E12): 636021.875受弯构件长期刚度Bl(kN.m2 /E12): 413522.719受弯构件挠度值(mm): 10.244受弯构件相对挠度的倒数(lo/f): 683.335综上可知梁配筋为11二级25(A S =5401 mm 2)0/5401/[350(100025)] 1.583%==⨯-=S A bh ρ3.箍筋计算:V=562KNa.验算截面尺寸:h w =h 0- h f ’=1000-25-200=775mmh w /b=775/350=2.214截面符合要求b.验算是否需要计算配置箍筋验算是否需要计算配置箍筋00.70.7 1.573501000384.65=⨯⨯⨯=t f bh KN < V=562KN 故需进行配箍计算c.只配箍筋而不用弯起钢筋t 0yv SV10V 0.7f bh 1.25f .(n.A /s).h <+562000=0.7X1.57X350X1000+1.25X210Xn.A S /SX1000 n.A S /S=(562000-384650)/(1.25X210X1000)n.A S /S=0.6752X78.5/150=1.05>0.675(满足) 配箍率 ρsv = n.A S /bS=2X78.5/350X150=0.299%最小配箍率ρsvmin =0.24f t / f yv =0.24X1.57/210=0.179%满足配箍条件4.水平刹车力对应的翼缘配筋 A S =M/0.9f y h 0=1.4X1.05X37220000/[0.9X300X(650-25)]=324.23选配2二级16 A S =402.2。

桥式起重机大小车设计计算

起重机小车设计计算1.小车横梁设计计算P1 P2P3P41╒ 2╒ 3╒ 4╒1╘ 2╘ 3╘ 4╘图1 小车横梁尺寸图额定起重量:Q=500 000N小车横梁截面惯性矩:I1=I4=3。

96×108mm4I 2=I3=7。

32×108mm4小车横梁截面中性轴以上截面静矩:S1=S4=1.26×106mm3S 2=S3=1。

73×106mm3材料弹性模量:E=2。

1×105N/mm2y 2=y3=329mm 滑轮组倍率:m=5P=P1=P2=P3=P4=)1(m205.1-mQ=2。

1×105NM 2=M3=Pa=1。

89×108N。

mmσmax =σ2=σ3=y2M=84。

95MPa≤[σ1]=140MPaτ1=τ4=tISP.2.11=20。

9MPa≤[τI]=3][1σ=80MPaτ2=τ3=t.2.12ISP=15.47MPa≤[τI]=3][1σ=80MPa发生应力集中的截面应力:σb2=σb3=12.2t dp=13.2t dP=54。

69MPa≤[σS/4]=[235/4]=58。

75MPa刚度符合要求。

2.小车端梁设计计算图2 小车端梁尺寸图G X =20 000N GX─小车自重的1/2(t)小车端梁截面惯性矩:I1=2.1×107mm4; I2=2。

1×108mm4; I3=3.32×108mm4; I5=2。

09×108mm4; I6=9.07×106mm4y 2=174mm; y3=222mm; y5=174mm小车端梁截面静矩:S1=1。

88×105mm3; S2=8。

27×105mm3; S3=1.24×106mm3; S5=8。

27×105mm3; S6=1。

1×105mm3R 3=mQ205.1=52500NR 5=mQm2)1(05.1⨯-⨯=210 000NR 1=2XG+babR-3+bcabR--5=104 028NR 6=2XG+baR3+bcaR+5=104 972NM 2=21bR-)(23aR b-=34 699 000N.mmM3=R.a=18 725 040N.mmM 5=R6(b—a—c)=40 204 276N.mmσ2=222yIM=28.8MPa≤[σ1]=140MPaσ3=333yIM=12.5MPa≤[σ1]=140MPaσ5=555yIM=33.5MPa≤[σ1]=140MPaτ1=.t2.111ISR=29.1MPa≤[τT]=3][1σ=80MPaτ2=.t2.222ISR=2。

行车道板的计算

行车道板的计算1边梁荷载效应计算2中梁荷载效应计算根据自己设计,选定行车道板的力学模型,工程实践常用的的力学模型为:连续单向板、铰接悬臂板、悬臂板主梁内力计算1恒载内力计算主梁荷载自重=截面积×材料容重横隔梁荷载均匀分摊给各个主梁承受,并转化为均布荷载主梁上横隔梁数目×横隔梁体积×容重/主梁长铺装层重沿(桥宽)铺装层截面积×材料容重/主梁根数人行道及栏杆重每侧每米重×2/主梁根数2活载内力计算(支点荷载横向分布系数用杠杆原理法、跨中用刚性横梁法)3主梁内力组合(基本组合、短期效应组合)4行车道板的计算由于本设计主梁采用钢板连接,故行车道板按两端悬臂板计算,但边梁与中梁的恒载和活载均不相同,应分别计算。

4.1边梁荷载效应计算由于行车道板宽跨比大于2,按单向板计算,悬臂长度为0.99m 。

4.1.1恒载效应 4.1.1.1刚架设完毕时桥面板可看成99cm 长的单向悬臂板,计算图示见4-1a 。

计算悬臂根部一期恒载内力为:弯矩 : 2211110.141250.990.11250.99 1.352232g M KN m =-⨯⨯⨯⨯-⨯⨯⨯⨯⨯=-⋅剪力: 110.141250.990.10.99251 4.60752g Q KN =⨯⨯⨯+⨯⨯⨯⨯=4.1.1.2成桥后桥面现浇部分完成后,施工二期恒载,此时桥面板可看成净跨径为0.97m 的悬臂单向板(计算图示如图4-1c 所示)。

条件拟定:公路Ⅱ级,人群荷载3.0KN/m 2,每侧栏杆人行道重量的作用力为1.52KN/m 和3.6KN/m ,图中P=1.52KN 为人行栏杆的重量。

计算二期恒载内力如下:图4-1 悬臂板荷载计算图示(尺寸单位:cm )弯矩: 2 1.52(0.990.125) 1.2844g M KN m =-⨯-=-⋅剪力: 21.52g Q K N =4.1.1.3总恒载内力综上所述,悬臂根部恒载内力为弯矩: 1 2.39 1.2844 3.3234g M KN m =--=-⋅ 剪力: 4.6075 1.52 6.1275g Q KN =+= 4.1.2活载效应在边梁悬臂板处,只作用有人群荷载,计算图示为4-1d弯矩: 213.50.690.7142r M =-⨯⨯=-剪力: 3.50.69 2.415r Q KN =⨯= 4.1.3荷载组合恒+人: 1.2 1.4(1.2 3.3234 1.40.714) 4.9877j g r M M M KN m =+=-⨯+⨯=-⋅ 1.2 1.4 1.2 6.1275 1.4 2.14510.851j g r Q Q Q KN =+=⨯+⨯=4.2中梁荷载效应计算桥面板长宽比>2.在两主梁之间采用钢板连接,桥面板简化为悬臂板,以下分别计算恒载和活载效应。

行车道板计算

(一) 行车道板计算考虑到主梁翼缘板接缝处沿纵向全长设置连接钢筋,故行车道板可按两端固结和中间铰接的板计算。

1, 结构自重及内力(按纵向1m 宽的板条计算) (1)每延米板上的结构自重g桥面铺装层自重:g 1=217.0065.0+×1×25=2.9375(KN/M )T 梁翼板自重:g 2=222.012.0+×1×26=4.42(KM/M )g=∑g i =7.3575(KN/M) (2)每米宽板条的恒载内力M 恒=-21×7.3575×0.812=-2.41(KN/M )Q 恒=g ×l 0=7.3575×0.81=5.96(KN ) 2, 汽车车辆荷载产生的内力将车辆荷载后轮作用域绞缝轴上,如图1-1,后轴作用力为P=140KN ,轮压分布宽度见图1-2,车辆荷载后轮着地长度为a 2=0.2m ,宽度为b 2=0.6m ,则: a 1=a 2+2H=0.200×0.11=0.42(m ) b 1=b 2+2H=0.6+2×0.11=0.82(m )荷载对于悬臂根部的有效分布宽度:a=a 1+d+2l 0=0.42+1.4+2×0.81=3.44(m ) 犹豫这事汽车荷载局部加载在T 梁的翼板上故冲击系数取1+υ=1.3 作用域每米宽板条上的弯矩为:M 活=-(1+υ)ap 42(l 0-4b1)=-(1.3×3.44×4140×2)(0.81-482.0)=-16.0012kn ·m作用与每米宽板条上的剪力为; Q 活=(1+υ)ap 42=1.3×3.44×4140×2=26.45kn3,内力组合承载能力极限内力组合计算: 基本组合:M 总=1.2M 恒+1.4M 活=1.2×(-2.41)+1.4×(16)=-25.29(kn ·m ) Q 总=1.2Q 恒+1.4Q 活=1.2×5.96+1.4×26.45=44.18(kn ) (二)主梁计算 1,恒载强度及内力假定桥面构造各部分重力平均分配给各跟主梁分担,以此计算作用于主梁的每延米恒载强度,计算见表1-3,1-4结构自重集度计算表1-33, 活载内力(1) 主梁的荷载横向分布系数 ① 荷载位于支点时,按杠杆原理法计算荷载横向分布系数。

行车基础梁计算2

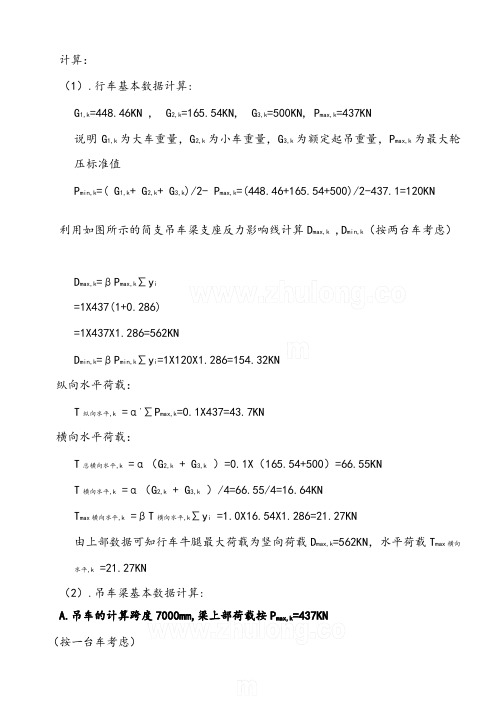

1、行车荷载情况1、150T行车参数行车跨距:17000mm行车自重:181T行车满荷载:75T+75T行车车轮数量:(4个+4个)×2侧=16个(总数)车轮间距:1m车轮排间距:8.5m单个车轮轮压:250KN2、160T行车参数行车跨距:20000mm行车自重:196T行车满荷载:80T+80T2、行车梁基础行车梁基础如下。

采用C30砼。

行车梁基础梁剖面图3、截面受力计算计算时,以最不利情况进行验算,即160T行车梁满载时验算。

将行车梁简化为具弹性支座的连续梁,在行车行走在行车基础梁计算其受力情况,计算结果如下图所示。

x 1234567891011工况1 行车行走在基础梁的边缘x1234567891011工况2 行车行走在基础梁的边缘由图可知,在行车行走在边缘的工况下,行车的弯矩最大,其值为840kN/m。

4、基础梁截面及配筋验算'214.3/,300/c y yf kN m f f N mm===。

混凝土保护层厚度为35mm,故:3525/247.5,80037.5752.5smm h mmα=+==-=。

''1'300392730080481.91.014.38000.55752.5413.875224080y S y Scbf A f Ax mmf bh mma mmαξ-⨯-⨯∴===⨯⨯<=⨯=>=⨯='''100(/2)()1.014.380081.9(752.581.9/2)300804(752.540)848.58840u c y SM f bx h x f A h akN m kN mα∴=-+-=⨯⨯⨯⨯-+⨯⨯-=>故该基础梁是安全可靠的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一. 设计资料

吊车情况:2台吊车;

第一台吊车: 编号:1 工作制:中级, 吊钩形式: 软钩;

起重量=5吨小车重:g=0.56吨

最大轮压max=42.04千牛最小轮压min=15.38千牛吊车一侧的轮数:n=2 吊车轮子间间距:a1=3m

第二台吊车: 编号:1 工作制:中级, 吊钩形式: 软钩;

起重量=5吨小车重:g=0.56吨

最大轮压max=42.04千牛最小轮压min=15.38千牛吊车一侧的轮数:n=2 吊车轮子间间距:a1=3m

吊车轮子间最小间距:amin=1m

钢材类型235B

支座类型:平板式;

吊车梁跨度=6m

吊车梁计算长度y=6m

轨道高度:0.14

允许挠度比:1/600=0.001667

二. 设计荷载和内力

考虑轨道重量及吊车梁自重的增大系数:1.05

第一台吊车: 动力系数:1.05

竖向荷载标准值=1.05×1.05×42.04=46.349千牛

竖向荷载设计值=1.4×46.349=64.889千牛

横向荷载标准值:T=0.12×(50+5.6)/2/2=1.668千牛

横向荷载设计值:T=1.4×1.668=2.335千牛

第二台吊车: 动力系数:1.05

竖向荷载标准值=1.05×1.05×42.04=46.349千牛

竖向荷载设计值=1.4×46.349=64.889千牛

横向荷载标准值:T=0.12×(50+5.6)/2/2=1.668千牛

横向荷载设计值:T=1.4×1.668=2.335千牛

吊车梁的最大竖向设计弯矩:Mmax=109.049千牛•米

吊车梁的最大竖向设计弯矩处相应的设计剪力:V=59.481千牛

吊车梁端支座处的最大设计剪力:Vmax=140.592千牛

吊车梁的最大水平设计弯矩:Mt=3.924千牛•米

吊车梁计算书2

一、设计资料

吊车情况: 1台吊车;

编号:1,工作制:中级, 软钩;

起重量=20.00吨,小车重:g=1.00吨,最大轮压max=100.00千牛,最小轮压min=20.00千牛;

吊车一侧的轮数:n=2个,吊车轮子间间距:a1=3.00m;

钢材类型235B;

支座类型:平板式;

吊车梁跨度=6.00m;

吊车梁计算长度y=6.00m;

轨道高度:0.14m;

允许挠度比:1/600=0.0016667;

二、设计荷载和内力

考虑轨道重量及吊车梁自重的增大系数:1.02;

动力系数:1.05;

竖向荷载标准值=1.02×1.05×100.00=107.10千牛;

竖向荷载设计值=1.40×107.10=149.94千牛;

横向荷载标准值:T=0.05×(200.00+10.00)/2=7.35千牛;

横向荷载设计值:T=1.40×7.35=10.29千牛;

吊车梁的最大竖向设计弯矩:Mmax=253.02千牛.米;

吊车梁的最大竖向设计弯矩处相应的设计剪力:V=112.46千牛;

吊车梁端支座处的最大设计剪力:Vmax=224.91千牛;

吊车梁的最大水平设计弯矩:Mt=12.40千牛.米;。