螺纹紧固件扭拉关系试验方法

紧固件防松措施及防松试验方法拧紧试验方法

紧固件防松措施及防松试验方法、拧紧试验方法 针对螺纹紧固件松动的问题,人们采取各种积极有效的措施,为螺纹紧固件的发展注入新的活力。

从各种标准和文献中可以看到,螺纹紧固件防松技术和防松结构很多,总结起来主要包括摩擦防松、直接锁紧、破坏运动副关系和粘结等几类方法。

(一)摩擦防松1.控制预紧力控制安装预紧力是防止螺纹紧固件松动的经济有效措施之一,这种方法利用螺纹的自锁条件,不需要对螺栓、螺母结构做任何改动,通过保证合适的预紧力来防松。

对于安装控制要求特别高的使用场合,采用直接控制的方法,在安装过程中测量预紧力,并加以控制,目前常用的方法有采用带测力装置的安装机,如液压安装机,对螺栓施加规定的轴向负荷,使其产生弹性变形,在旋紧螺母,完成装配。

也有采用测量螺栓应力或应变形的方法测定预紧力,据此进行安装控制。

一般情况下,直接控制安装预紧力需要使用专门的装置或掌握专门的技术,难予推广。

为了以经济的方法获得满意的预紧力,更多的采取间接测量和控制预紧力的方法,即扭矩控制法。

扭矩控制法通过扭矩系数将预紧力换算成装配扭矩,使用定扭矩或测扭矩装配机或扳手控制装配扭矩,或利用紧固件自身结构保证拧紧扭矩(如扭剪型螺栓连接副),间接达到控制预紧力的目的。

为了达到预期的目的,要求连接副的扭矩系数能预先准确测定,并保证同批零件的扭矩系数离散性不大。

如,GB/T1231-1991中明确规定同批连接副的扭矩系数平均值为 0.110-0.150,扭矩系数标准偏差应小于或乖于 0.001%。

在工程实践中,也有采用转角法、屈服点拧紧法等控制方法的。

2.有效力矩型紧固件有效力矩型紧固件是在普通紧固件结构基础上增加了有效力矩部分,其作用是在连接副中增加一个不随外力变化的阻力矩。

有效力矩部分主要是加在螺母上,在外螺纹上加有效力矩部分的产品比较少见。

全金属有效力矩型锁紧螺母,一类是利用螺母体上螺纹加工完成后螺母体变形,使螺纹发生轴向或径向变形,造成装配时内外螺纹局部出现干涉产生有效力矩,由于受变形量和变形前毛坯变形阻力和几何精度的影响,对加工工艺要求高,有效力矩控制难度大;另一类是将有效力矩部分减薄,收口或开槽后收口,目前国内主要在军工行业使用较多;第三类是在螺母体内嵌入金属弹性元件,装配时外螺纹迫使弹性元件变形,产生有效力矩,这类螺母对弹性元件弹性及嵌件的位置的要求较高,有时会划伤外螺纹表面。

螺纹拧紧知识

细牙螺纹、六角螺栓、螺母

μw μS

0. 1 0.12 0.15 0. 2

紧固扭矩目标值确定

• Tf= Ts + Tw = K Ff d

•1、确定零部件装配夹紧力,得出预紧力Ff

•2、确认屈服紧固轴力Ffy>(1+0.01m)Ff

•3、通过试验,测出其表面及螺纹副状况下的 K值, 即综合考虑各种因素影响,制定合理的工艺参数 •4、根据公式计算目标扭矩

屈服扭矩目标值确定

• 1、按螺纹应力截面积(As)及其等效直径(dA)

计算出屈服紧固轴力Ffy

• 2、根据公式计算屈服紧固扭矩

附:摩擦系数、屈服紧固轴力、屈服紧固

扭矩对照表

Ffy (KN) Ffy (KN) 规格 性能等级 螺纹摩擦系数μ S 支承面摩擦系数μ w 0.2 0.25 0.3 0.2 0.25 0.3 6.8 6.6 6 5.4 10.5 12 13.5 M6 8.8 8.8 7.9 7.2 14.5 16.6 18.6 8.8 16.2 14.6 13.2 35.2 40.2 45.2 M8 10.9 23.8 21.4 19.4 50.1 57.3 64.4

极限紧固轴力

③.根据公式 K = Tf /(Ff D)

④.测定多组(8组), 求得平均值

紧固特性值计算

2、螺纹摩擦系数

①.50-80% 屈服紧固轴力内取点 ②.测定紧固轴力及螺纹摩擦扭矩 ③.根据公式 ④.测定多组(8组),求得平均值

3、支承面摩擦系数

①.50-80% 屈服紧固轴力内取点 ②.测定紧固轴力及支承面摩擦扭矩 ③.根据公式

转 角 法

转角法特点:将螺栓与螺母的相对回转角度,即紧固

转角θf 作为指标进行初始预紧力的控制方法。

螺纹紧固扭矩-拉关系实验方法

作者:张德利文章来源:网络6-3-139:33:51螺纹紧固件扭-拉关系试验方法标准在螺纹紧固件的使用中应用的较广泛的是螺栓-螺母连接副的形式,应用的较多的是有预紧力的连接方式,预紧力的连接可以提高螺栓连接的可靠性、防松能力及螺栓的疲劳强度,并且能增强螺纹连接体的紧密性和刚度。

在螺纹紧固件的连接使用中,没有预紧力或预紧力不够时,起不到真正的连接作用,一般称之为欠拧;但过高的预紧力或者不可避免的超拧也会导致螺纹连接的失败。

众所周知,螺纹连接的可靠性是由预紧力来设计和判断的,但是,除在实验室可以测量外,在装配现场一般是不易直观的测量。

螺纹紧固件的预紧力则多是采用力矩或转角的手段来达到的。

因此,当设计确定了预紧力之后,安装时采用何种控制方法?如何规定拧紧力矩的指标?则成为关键重要问题,这就提出来了螺纹紧固件扭(矩)-拉(力)关系的研究课题。

螺纹紧固件扭-拉关系,不仅涉及到扭矩系数、摩擦系数(含螺纹摩擦系数和支撑面摩擦系数)、屈服紧固轴力、屈服紧固扭矩和极限紧固轴力等以一系列螺纹连接副的紧固特性的测试及计算方法,还涉及到螺纹紧固件的应力截面积和承载面积的计算方法等基础的术语、符号的规定。

并且也还必须给出螺纹紧固件紧固的基本规则、主要关系式以及典型的拧紧方法。

目前,这些内容ISO/TC2尚无相应的标准,德国工程师协会早在七十年代就发表了DVI2230《高强度螺栓连接的系统计算》技术准则。

日本也于1987和1990年发布了三项国家标准,尚未查到其他国家的标准。

国内尚未发现相应的行业标准,仅少数企业制定了企业标准。

尤其是随着引进技术的国产化不断的拓展和螺纹紧固件技术发展的需要,这一需求日趋迫切。

这也就是制定此项标准的初衷。

日本国家标准JISB1082-1987《螺纹紧固件应力截面积和承载面积》、JISB1083-1990《螺纹紧固件紧固通则》及JISB1084-1990《螺纹紧固件拧紧试验方法》三个标准,概括了国际上有关螺纹紧固件扭-拉关系的研究成果和应用经验,根据标准验证,对我国也是适用的。

螺纹紧固件扭矩检查方法_修订版QDFLCM_5807-2005

Q/DFLCM5807—2005

在线扭矩检查 On-line Torques Inspecting 螺纹紧固件装配后,按检查计划应尽快在装配线上用规定的检查方法对其装配扭矩进行检查。(推 荐在10分钟内) 扭矩抽查 Spot Sampling of Torques 在各种场合下用规定的检查方法对螺纹紧固件装配扭矩进行检查。 螺纹卡死现象 Thread Get Stuck 已装配好的螺纹进行扭矩检查时,可能发出"咔咔"声响,此时的检查扭矩与装配扭矩相差悬殊(明 显偏高)。这种现象一般发生在螺纹装配后放置了一段时间或通过热机试验等情况下。 检查无效 Useless Inspecting 使用拧紧法或松开法进行扭矩检查时,如果出现螺纹卡死现象,可以规定此螺纹的检查扭矩无效。 二次检查 Secondly Inspecting 在使用拧紧法进行扭矩检查时,当出现螺纹卡死现象,除了可以规定本螺纹检查无效,重新选择其 它未检查过的螺纹外,如果螺纹出现卡死的比例过高或为了提高检查的效率,还可以规定允许进行二次 检查。其方法如下:首先使用拧紧法进行检查,如果出现螺纹卡死现象,再次使用拧紧法检查此螺纹副, 如果第二次检查时不再发响,而且检查扭矩比第一次的小,则以第二次的检查扭矩作为测量结果,否则 仍以第一次的检查扭矩作为测量结果。 检查扭矩合格范围 Acceptable Range of Inspect Torques 螺纹紧固件按设计扭矩装配时其检查扭矩将分布在某一范围内,其分布范围即为检查扭矩合格范 围。

EQB-31-1999 汽车零件及总成装配一般技术条件。 QC/T900-1997 汽车整车产品质量检验评定方法 附录B《汽车螺栓(螺母)拧紧扭矩检查方法》。

3 术语

设计扭矩 Design Torques 产品设计部门规定的装配扭矩允许范围。 装配扭矩 Assemble Torques 螺纹紧固件控制扭矩预紧时所施加的最终扭矩。 扭矩检查 Torques Inspecting 螺纹紧固件结束装配后,为了监测其装配扭矩所进行的检查。 检查方法 Inspecting Method 扭矩检查所使用的检查方法。有拧紧法、松开法、标记法。 检查扭矩 Inspected Torques 用特定的检查方法所测得的扭矩值,它与装配扭矩之间有统计对应关系。 检查工具 Inspecting Tools 测量检查扭矩的工具。 拧紧法 Tightening Method 将螺纹副朝紧固方向拧紧,用力要平稳,逐渐增加力矩,切忌冲击。 静态脱离扭矩 Static Breakaway Torques 将螺纹副朝紧固方向拧紧,当螺纹副刚刚开始相对转动的瞬间,检查工具所显示的扭矩值称为静态 脱离扭矩。因为需要克服静摩擦力,静态脱离扭矩往往偏高。 动态脱离扭矩 Dynamic Breakaway Torques 将螺纹副朝紧固方向拧紧,当螺纹副开始相对转动的后,随着检查工具继续转动,其扭矩值一般会 回落到短暂稳定状态,然后扭矩值开始回升,此短暂稳定状态的扭矩值称为动态脱离扭矩。 松开法 Untightening Method 用检查工具松开螺纹紧固件。用力要平稳,逐渐增加力矩,切忌冲击。当螺纹副相对转动时检查工 具所读出的扭矩值即为松开法的检查扭矩。 标记法 Marking Method 对紧固螺纹副的相对位置作标记,松开1/2圈并再次紧固到标记位置。此时,检查工具的扭矩值为 检查扭矩。重新紧固时用力要平稳,逐渐增加力矩,切忌冲击。(标记对准偏差不得超过±10°)

螺纹拧紧技术

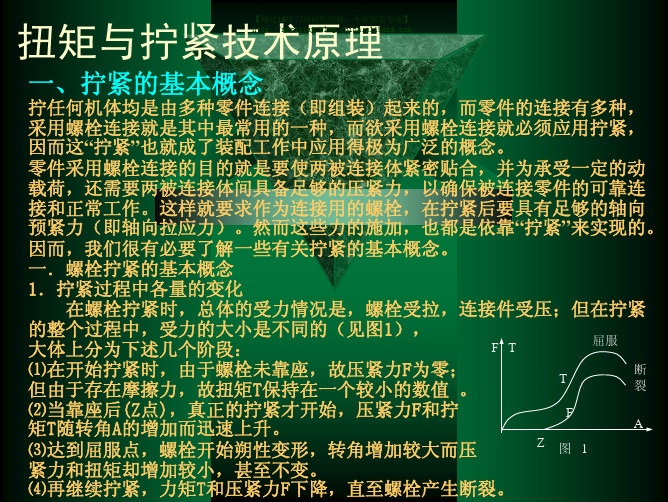

一、拧紧的基本概念

拧任何机体均是由多种零件连接(即组装)起来的,而零件的连接有多种,

采用螺栓连接就是其中最常用的一种,而欲采用螺栓连接就必须应用拧紧,

因而这“拧紧”也就成了装配工作中应用得极为广泛的概念。

二、螺栓拧紧的方法/

拧紧,实际上就是要使两被连接体间具备足够的压紧力,反映到被拧紧的螺

栓上就是它的轴向预紧力(即轴向拉应力)。而不论是两被连接体间的压紧

力还是螺栓上的轴向预紧力,在工作现场均很难检测,也就很难予以直接控

制,因而,人们采取了下述几种方法予以间接控制。

【超过15年刀具应用经验,不仅仅是专业】 /

拧紧曲线

【超过15年刀具应用经验,不仅仅是专业】 /

目标扭矩 扭矩上限

扭矩下限

螺栓屈服点 合格窗口

扭矩开始 比较缓慢)

拧紧方法 【超过15年刀具应用经验,不仅仅是专业】 /

扭矩控制拧紧

À 直接或间接控制地加载扭矩 À 实际目标扭矩通常是屈服扭矩的50% to 85% À 用在拴紧弹性区域 À 90%的加载扭矩用于克服摩擦力 À Also known as: 扭矩,垂直扭矩

一定要确保施加的扭矩达到最小需要扭矩

• 夹紧力一定要高于外部载荷 • 安全余量载荷的影响因素:

– 振动 – 摩擦力的变化 – 连接件尺寸变化 – 拧紧精度

【超过15年刀具应用经验,不仅仅是专业】 /

施加的扭矩不要超过使用极限

【超过15年刀具应用经验,不仅仅是专业】 /

内部分析

平均加载 (80%屈服)

如我们恰巧看到螺纹与支承面连接表面,我们注意此处压痕 非常高,因为螺栓伸长远端出现屈服以及这些区域出现崩溃 而使夹紧力减少。

螺栓机械性质之检测方法(2)

螺栓机械性质之检测方法:螺栓机械性质之检测方法:1.机械加工试件的拉力试验:a)抗拉强度δbb)屈服点或规定非比例伸长应力δp0.2;c)断后伸长率δ5:δ5=(LU-L0)/L0×100%d)断面收缩率g:g=(S0-SU)/S0×100%如果由于螺栓长度较短而不能确定断后伸长率时,则断面收缩率应按L0≥3d0进行测量。

对d>16mm,并经热处理的螺栓、螺钉和螺柱,当加工试件时,其杆部直径的减小量不应超过试件原有直径的25%(截面积约为44%)。

对4.8、5.8和6.8级(冷成型)的产品,应进行实物拉力试验。

以确定其抗拉强度。

应按螺纹的应力截面积As 计算抗拉强度δb,As为:As=∏(d2+d3)2/16式中:d2---螺纹中径的基本尺寸,mm;d3---外螺纹小径的基本尺寸(d1)减去螺纹原始三角形高度(H)的1/6值,既:d3=d1-H/6 mmH---螺纹原始三角形高度(H=0.866025P),mm;P---螺距,mm;Л---圆周率,л=3.1416对螺栓、螺钉和螺柱实物进行试验时,承受拉力载荷又未旋合的螺纹长度应大于等于一倍螺纹直径(1d);对螺柱的拧入机体端应拧紧在专用夹具中。

当试验拉力达到规定的拉力载荷时,不得断裂;载荷大于该值,直至拉断,断裂应发生在杆部或未旋合的螺纹长度内,而不应发生在头与杆的交接处。

为避免试件承受横向载荷,试验机的夹头应能自动定心。

试验时,夹头的移动速度不应超过25mm/min。

2.扭矩试验(详见GB3098.13-1996)该试验适用于螺纹公称直径:3mm≤d≤10mm,且由于长度太短而不能实施拉力试验的螺钉和螺栓产品:最小破坏扭矩:MBmin=óBmin●Wpm in式中, Wpmin=Л/16●d13minóBmin=x●δbmin式中MBmin---最小破坏扭矩óB---扭转强度WP---抗扭截面模数;d1min---外螺纹小径最小值;δb---抗拉强度X---强度比ó/δb(附表)最小破坏扭矩最小破坏扭MBmin,N。

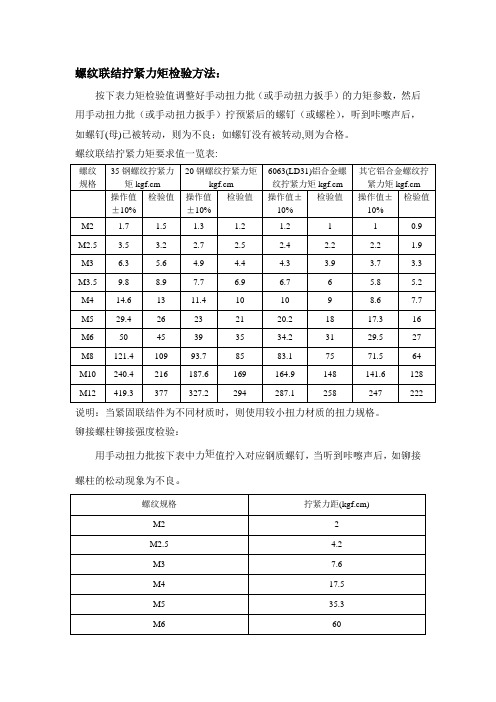

螺纹联结拧紧力矩检验方法:

螺纹联结拧紧力矩检验方法:

按下表力矩检验值调整好手动扭力批(或手动扭力扳手)的力矩参数,然后用手动扭力批(或手动扭力扳手)拧预紧后的螺钉(或螺栓),听到咔嚓声后,如螺钉(母)已被转动,则为不良;如螺钉没有被转动,则为合格。

螺纹联结拧紧力矩要求值一览表:

说明:当紧固联结件为不同材质时,则使用较小扭力材质的扭力规格。

铆接螺柱铆接强度检验:

用手动扭力批按下表中力矩值拧入对应钢质螺钉,当听到咔嚓声后,如铆接螺柱的松动现象为不良。

铆接、焊接螺钉联结强度检验:

将与螺柱相对应的钢质螺母、弹垫和平垫装于该螺钉上,将手动扭力扳手按下表中力矩值调好。

然后用该手动扭力扳手拧入该螺母,当听到咔嚓声后,如螺

钉有松动、断裂现象或钢板表面出现凹陷为不良.(对所有基材适用) 今天对铆接强度测试结果如下:

我部通过测试,铆接强度全部满足我司内部检验要求,并通过破坏性试验,铆接扭力值达到100 kgf.cm后,所有螺母无松动等不良现象。

试验用螺栓断裂,故我司铆接螺母完全能满足贵司要求。

螺栓 扭矩 紧固力曲线

螺栓扭矩紧固力曲线螺栓扭矩是指在紧固螺栓时所需的力矩。

对于不同的螺栓,其扭矩值也有所不同。

而紧固力曲线就是描述螺栓扭矩所产生的固定力的变化情况的曲线。

下面我们来详细了解一下螺栓扭矩和紧固力曲线之间的关系。

步骤一:计算所需扭矩值在使用螺栓时,需要先计算所需的扭矩值。

这个值取决于螺栓的大小、牌号和紧固的要求等。

通常情况下,可以上网搜索或者查看螺栓的说明书来确定所需的扭矩值。

步骤二:紧固螺栓在确定了所需的扭矩值后,就可以开始紧固螺栓了。

为了准确地施加所需的扭矩,需要使用扭力扳手。

扳手应该与螺栓规格匹配,以确保扭矩的准确性。

在紧固螺栓时,应该始终按照制造商的建议进行操作。

步骤三:记录扭矩和产生的力量一旦完成了紧固螺栓的操作,就应该记录下所施加的扭矩值和产生的力量。

这些值在绘制紧固力曲线时非常重要。

步骤四:绘制紧固力曲线在记录了所有的扭矩值和产生的力量后,就可以开始绘制紧固力曲线了。

在这个过程中,可以使用Excel等工具来帮助绘制。

一般而言,紧固力曲线是一个向上凸起的曲线,其初始斜率较大,随后逐渐变缓。

步骤五:分析紧固力曲线在绘制了紧固力曲线之后,可以对其进行分析,以确定螺栓所能承受的最大运行负载。

在实际应用操作中,通常会将螺栓的安装和使用标准化,以确保螺栓不会出现紧固不够或紧固过度的情况。

综上所述,螺栓扭矩和紧固力曲线是紧固螺栓时需要了解的关键概念。

在进行紧固操作时,需要确保使用正确的扭矩值和工具,并记录下相应的扭矩和产生的力量。

最后,需要根据绘制出的紧固力曲线对螺栓的运行负载进行评估。

紧固件螺纹摩擦系数试验方法

螺纹紧固件的功能,通过施加一定的扭矩,在螺栓上产生相应的预紧力(F),保证被连接牢固的联接在一起不松动,同时又可拆卸以便于维修。

预紧力的大小是保证连接质量的重要因素,而影响预紧力的主要因素除了使用的工具及拧紧方法外就是紧固件本身的摩擦系数。

摩擦系数有明确的物理意义,可理解为一个材料常数,当摩擦面的材质、表面状态和润滑条件确定后,摩擦系数也就随之确定.那么标准中提到不同的试验条件、不同的试验方法对试验结果是否有影响呢?以下试验以IS0 16047标准中要求的不同状态进行对比测试.试验设备ISO 16047标准中要求试验设备应满足:能够应用扭紧扭矩和用自动或手动旋转螺帽和螺栓头部,显示精度值要求±2%,角度的测量精度要求必须达到显示值的±2°或±2%.为了达到仲裁的目的,扭紧时使用能控制的动力工具并控制旋转速度保持恒定。

测量结果能以电子记录方式记录。

本文所有试验结果均使用衡翼HYtest多功能螺栓紧固分析系统。

此实验测试机传感器精度均为0。

5%,符合《ISO 16047-紧固件的扭矩/夹紧力测试标准》中的试验测试机要求。

试验机周期对传感器进行标定。

试验过程中影响摩擦系数结果因素1。

试验螺母对摩擦系数结果的影响ISO 16047标准中,检测螺栓使用的标准螺母处要求和被测螺栓等级对应外,对标准试验螺母的表面状态有有两种要求:(1)未镀层表面平整并脱脂处理。

⑵锻锌要求按照ISO 4042并脱脂处理。

试验方案:试验采用M10×1。

5×45 9。

8级镀锌并涂封闭剂六角头螺栓,平均镀层厚度为9。

3μm;试验速度为30r/min,拧紧到30Nm,其它试验状态一致,试验各做5组数据.试验采用相同等级螺母,第一组试验螺母采用未镀层表面平整并脱脂处理,螺母公差6H,试验数据见表1。

第一组试验螺母按照ISO 4042镀锌并脱脂处理,镀层厚度为8.6μm,螺母公差6H,试验数据见表2。

紧固件扭矩测试方法

紧固件扭矩测试方法残余扭矩值是再继续拧紧螺栓/螺母时旋紧一个小角度测得的最小扭矩值。

起动扭矩不能作为残余扭矩。

动态扭矩:当紧固件再被固定的过程中测量得到的最大峰值。

扭力扳手和动力工具都可以施加动态扭矩,动态扭矩不能在紧固件被紧固完之后测量。

动态扭矩加载时进行在线测量得到的扭矩值。

静态扭矩:在一个紧固件被固定好之后,将其在拧紧方向上继续旋转的瞬时所需要的扭矩。

加载后对扭矩进行测量。

检测扭矩:与静态扭矩相同动态与静态两种扭矩的监控与使用何种工具无任何关系,但是在确认扭矩时却非常有用。

动态扭矩和静态扭矩的测量结果可能并不相同。

静态扭矩会随着时间的推移而衰减,被紧固件为非金属时尤为明显;而且影响静态扭矩的因素较多,与序号方法名称具体方法优点 缺点备注一拧紧法(增拧法)扭力扳手平稳用力逐渐增加力矩(切忌冲击),当螺母或螺栓刚开始产生微小转动时它的瞬时扭矩值最大(因要克服静摩擦力),继续转动,扭矩值就会回落到短暂的稳定状态,这时的扭矩值即为检查所得的扭矩。

操作简单,但必须熟练有经验1、存在二次紧固的可能;2、对螺栓何时开始启动很难确定,存在主观因素;3、螺栓启动的时候,实际扭矩值应该是大约安装时候的扭矩值,所以测试值一般偏大。

静态扭矩,该方法用于残余扭矩的测试,适用于装配现场拧紧质量的检测二标记法(划线法)检验前先在被检螺栓或螺母头部与被连接体上划一道线,确认相互的原始位置。

然后将螺栓或螺母松开些,在用扭矩扳手将螺栓或螺母拧紧到原始位置(划线处要线对准),这时的最大扭矩值再乘以0.9~1.1所得的值即为检查所得的扭矩。

技术水平不高,操作较繁琐,不适宜有防松功能的紧固件 相对方法一更精确 动态扭矩,设计人员从设计角度给出的扭矩即为动态扭矩,故拆车时建议采用该方法三 松开法用扭矩扳手慢慢地向被检螺栓或螺母施加扭矩,使其松开,读取开始转动时的瞬时扭矩值,并根据试验和经验乘以一个系数:1.1~1.2即为检验扭矩值。

紧固件防松措施及防松试验方法拧紧试验方法

紧固件防松措施及防松试验方法、拧紧试验方法 针对螺纹紧固件松动的问题,人们采取各种积极有效的措施,为螺纹紧固件的发展注入新的活力。

从各种标准和文献中可以看到,螺纹紧固件防松技术和防松结构很多,总结起来主要包括摩擦防松、直接锁紧、破坏运动副关系和粘结等几类方法。

(一)摩擦防松1.控制预紧力控制安装预紧力是防止螺纹紧固件松动的经济有效措施之一,这种方法利用螺纹的自锁条件,不需要对螺栓、螺母结构做任何改动,通过保证合适的预紧力来防松。

对于安装控制要求特别高的使用场合,采用直接控制的方法,在安装过程中测量预紧力,并加以控制,目前常用的方法有采用带测力装置的安装机,如液压安装机,对螺栓施加规定的轴向负荷,使其产生弹性变形,在旋紧螺母,完成装配。

也有采用测量螺栓应力或应变形的方法测定预紧力,据此进行安装控制。

一般情况下,直接控制安装预紧力需要使用专门的装置或掌握专门的技术,难予推广。

为了以经济的方法获得满意的预紧力,更多的采取间接测量和控制预紧力的方法,即扭矩控制法。

扭矩控制法通过扭矩系数将预紧力换算成装配扭矩,使用定扭矩或测扭矩装配机或扳手控制装配扭矩,或利用紧固件自身结构保证拧紧扭矩(如扭剪型螺栓连接副),间接达到控制预紧力的目的。

为了达到预期的目的,要求连接副的扭矩系数能预先准确测定,并保证同批零件的扭矩系数离散性不大。

如,GB/T1231-1991中明确规定同批连接副的扭矩系数平均值为 0.110-0.150,扭矩系数标准偏差应小于或乖于 0.001%。

在工程实践中,也有采用转角法、屈服点拧紧法等控制方法的。

2.有效力矩型紧固件有效力矩型紧固件是在普通紧固件结构基础上增加了有效力矩部分,其作用是在连接副中增加一个不随外力变化的阻力矩。

有效力矩部分主要是加在螺母上,在外螺纹上加有效力矩部分的产品比较少见。

全金属有效力矩型锁紧螺母,一类是利用螺母体上螺纹加工完成后螺母体变形,使螺纹发生轴向或径向变形,造成装配时内外螺纹局部出现干涉产生有效力矩,由于受变形量和变形前毛坯变形阻力和几何精度的影响,对加工工艺要求高,有效力矩控制难度大;另一类是将有效力矩部分减薄,收口或开槽后收口,目前国内主要在军工行业使用较多;第三类是在螺母体内嵌入金属弹性元件,装配时外螺纹迫使弹性元件变形,产生有效力矩,这类螺母对弹性元件弹性及嵌件的位置的要求较高,有时会划伤外螺纹表面。

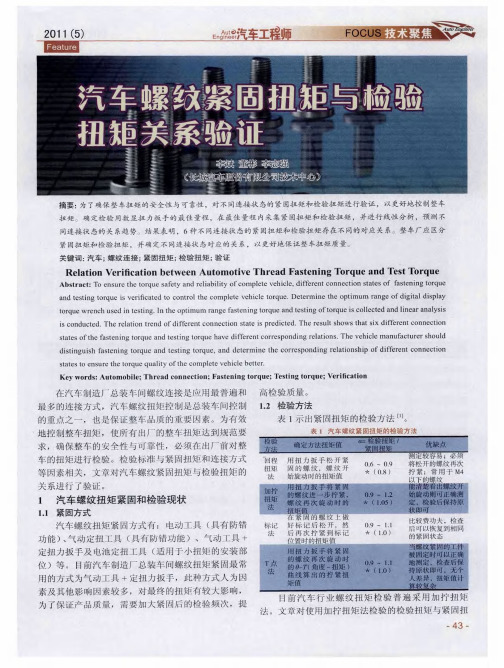

汽车螺纹紧固扭矩与检验扭矩关系验证

做好 机油 的换 季保 养 ,入 冬 时更换 冬季机 油 ,入夏 时 发生变 化 时 ,要 有预 见性地 减 小油 门,最好 不 要急踩 更换 夏季机 油 。定期清 洗 润滑 系统 的润滑 油路 ,适 时 刹 车 ,对 发动机 造成 较大 的冲击 等 。 更换 发动机 的机 油滤清器 。 持润滑 系统 的正 常工作 , 保 将 有力 地减 小气缸 磨损量 ,延长 发动 机 的使用寿命 。 33 冷 却系统 的维护 .

e 漆 板 一 角 法 兰 面 一 纹 锁 固密 封 剂 六 螺 检验 值 = 1 5 +1 6 ×紧固值 .0 .8 8 1

检验值 = 一 . 3 . 3 3 4 +1 8 ×紧固值 2 0

8 O

亨

7 o

6 0

5 0

4 0

5 0

6 0

7 0

8 O

紧 固值 / m ( 1 N・

7 0

0 0 9

Z

6 O

彗8 0

7 0

5 5

5 0

4 5

4 0

4 0 4 0 45 5 0 5 5 6 O 6 5 7 0 7 5

5 0

6 0

7 0

8 O

紧 固 值/ m1 ( N・

紧固值/ ・ 1 ( m N

b 钢 板 一 簧 垫 圈 弹

第5 期

言 之一 \

E 喜 汽车工程师 * 强 霞 静

喜 .一 N\

胃 ●

如 图 4所示 。 ( 此处 省 略数据 )

检 验 值 = O7 7 1 5 固值 .2 + . 4x紧 0

检 验 值 = O2 1 . 8 6+O9 7 .5 4×紧 固值

4 0 4 0 5 0 6 0 7 0 8 0 9 0

德国REC螺纹紧固件扭力分析测试

评价, 尺寸预检 ,分析 ,生成文档 ,验证 ,校准 ,紧固测试,摩擦系数测试

扭矩-力传感器,测量仪器 ,校准单位 ,软件 ,客户定制的测试台 ,成本分析 ,

撕裂 ,向下研究 ,产品范围优化 ,装配优化 ,咨询 ,研讨会,中立的服务供应商。

•FAS F 系列 可编程驱动下的多通道摩擦系数试验台

一、 简介 此试验机用于紧固件有效力矩测试分析研究。其符合 GB/T 3098.9-2002 标准要求有效力矩及 夹紧力的测试试验。

二、 机械系统 机械系统由工作平台,伺服电机及减速机,高精度扭矩传感器,夹具,导轨,负荷传感器 及反力框架组成。加载机构由伺服电机带动减速机对试样进行施加扭矩,通过传感器测量试样的扭矩值和 加紧载荷,同时扭转角度由光电编码器检测,检测到的信号传递给测量控制系统,完成对试样扭转指标的 测量及曲线的绘制。 本试验机要完成 M4 到 M20 的标准件测试,所以采用大扭矩传感器串联小扭矩传感 器及大负荷传感器串联小负荷传感器方式测量小螺栓的有效力矩及夹紧力。 测量总摩擦系数,采用在尾座 安装静态扭矩传感器测量。 螺栓夹具 根据被测试螺栓付的规格来选用与它相配套螺栓夹具。按示意图装 好垫板 1、垫板 2 和螺栓付。通过扭矩传感器对螺母施加扭矩,即可测试出轴向力和扭矩。

测量仪器。 •单通道智能控制 •双通道智能 摩擦控制 •三通道 ACTIVE9000 •四通道 GTM MCM •定制设计

软件: •MESSTEC 9060 多功能、多语种的测量与分析软件 智能文档——•测试和文件的软件。 试验台: •FAS T 系列 螺栓螺母通用试验台 •FAS T 微系列 微型接头紧固件试验台 •FAS T 移动系列 转矩、旋转角度和力分析移动试验台 •FAS F 系列 可编程驱动下的多通道摩擦系数试验台 •智能控制系列 简单、经济有效地实现监控及文件编缉。 •基于客户的需要定制设计

紧固件防松措施及防松试验方法拧紧试验方法

紧固件防松措施及防松试验方法、拧紧试验方法 针对螺纹紧固件松动的问题,人们采取各种积极有效的措施,为螺纹紧固件的发展注入新的活力。

从各种标准和文献中可以看到,螺纹紧固件防松技术和防松结构很多,总结起来主要包括摩擦防松、直接锁紧、破坏运动副关系和粘结等几类方法。

(一)摩擦防松1.控制预紧力控制安装预紧力是防止螺纹紧固件松动的经济有效措施之一,这种方法利用螺纹的自锁条件,不需要对螺栓、螺母结构做任何改动,通过保证合适的预紧力来防松。

对于安装控制要求特别高的使用场合,采用直接控制的方法,在安装过程中测量预紧力,并加以控制,目前常用的方法有采用带测力装置的安装机,如液压安装机,对螺栓施加规定的轴向负荷,使其产生弹性变形,在旋紧螺母,完成装配。

也有采用测量螺栓应力或应变形的方法测定预紧力,据此进行安装控制。

一般情况下,直接控制安装预紧力需要使用专门的装置或掌握专门的技术,难予推广。

为了以经济的方法获得满意的预紧力,更多的采取间接测量和控制预紧力的方法,即扭矩控制法。

扭矩控制法通过扭矩系数将预紧力换算成装配扭矩,使用定扭矩或测扭矩装配机或扳手控制装配扭矩,或利用紧固件自身结构保证拧紧扭矩(如扭剪型螺栓连接副),间接达到控制预紧力的目的。

为了达到预期的目的,要求连接副的扭矩系数能预先准确测定,并保证同批零件的扭矩系数离散性不大。

如,GB/T1231-1991中明确规定同批连接副的扭矩系数平均值为 0.110-0.150,扭矩系数标准偏差应小于或乖于 0.001%。

在工程实践中,也有采用转角法、屈服点拧紧法等控制方法的。

2.有效力矩型紧固件有效力矩型紧固件是在普通紧固件结构基础上增加了有效力矩部分,其作用是在连接副中增加一个不随外力变化的阻力矩。

有效力矩部分主要是加在螺母上,在外螺纹上加有效力矩部分的产品比较少见。

全金属有效力矩型锁紧螺母,一类是利用螺母体上螺纹加工完成后螺母体变形,使螺纹发生轴向或径向变形,造成装配时内外螺纹局部出现干涉产生有效力矩,由于受变形量和变形前毛坯变形阻力和几何精度的影响,对加工工艺要求高,有效力矩控制难度大;另一类是将有效力矩部分减薄,收口或开槽后收口,目前国内主要在军工行业使用较多;第三类是在螺母体内嵌入金属弹性元件,装配时外螺纹迫使弹性元件变形,产生有效力矩,这类螺母对弹性元件弹性及嵌件的位置的要求较高,有时会划伤外螺纹表面。

紧固扭矩验证

紧固扭矩验证通常工人安装螺栓等紧固件后,或者紧固件长时间使用后,需要对紧固件扭矩值进行抽签,我们将其成为扭矩计量。

这里一般使用表盘式扭矩扳手或者数显扭矩扳手。

方法一用表盘式扭矩扳手或者数显扭矩扳手,对紧固件沿紧固方向慢慢加力紧固,当螺栓开始动时松开。

这时一般可以从扭矩扳手的读数中读出紧固扭矩值。

优点,操作简单。

缺点:1、存在二次紧固的可能;2、对螺栓何时开始启动很难确定,存在主观因素;3、螺栓启动的时候,实际扭矩值应该是大约安装时候的扭矩值,所以测试值一般偏大。

方法二先用标记笔标记螺栓与底下装置,然后将螺栓反向松动约30度,然后使用表盘或数显扳手对紧固件进行紧固,当紧固件标记与装置标记重复即还原到原位置时,停止。

记录扳手显示的最大扭矩值,为该螺栓扭矩值。

优点:相对方法一更精确。

缺点:1、相对比较繁琐。

2、存在一个松螺栓的过程在一些部件是不允许的。

方法三某些工位因为紧固件高,位置限制,较难使用手动扭矩扳手计量。

这些紧固件紧固时候,通常使用液压扳手,检查时候手动根本无法达到扭矩值。

螺栓的紧固作用,实际上是由螺栓拉伸而产生的预紧力。

那么螺栓的长度变化或者螺距的微弱变化与扭矩之间会有一个对应关系。

我们在方便的位置用同样的紧固件,运用倍力器来施加到固定扭矩值。

然后通过用测量工具(千分尺等)计量螺栓的长度。

通过长度相等的情况,扭矩值也相等。

当然也有通过用其他更高方法来测量螺栓螺距的变化来对应扭矩值,但一般难度大投资大,不使用GB/T 3098常用的拧紧方法拧紧,实际上就是要使两被连接体间具备足够的压紧力,反映到被拧紧的螺栓上就是它的轴向预紧力(即轴向拉应力)。

而不论是两个被连接体间的压紧力还是螺栓上的轴向预紧力,在工作现场均很难检测,难以直接控制。

因而,人们采取了下述几种方法予以间接控制。

1.扭矩控制法(T)扭矩控制法是最开始同时也是最简单的控制方法,它是当拧紧扭矩达到某一设定的控制值Tc时,立即停止拧紧的控制方法。

金属螺母螺栓螺柱拉伸测试

金属螺母螺栓螺柱拉伸测试拉伸试验是指在承受轴向拉伸载荷下测定材料特性的试验方法。

利用拉伸试验得到的数据可以确定材料的弹性极限、伸长率、弹性模量、比例极限、面积缩减量、拉伸强度、屈服点、屈服强度和其它拉伸性能指标。

从高温下进行的拉伸试验可以得到蠕变数据。

金属拉伸试验的步骤可参见ASTM E-8标准。

塑料拉伸试验的方法参见ASTM D-638标准、D-2289标准(高应变率)和D-882标准(薄片材)。

ASTM D-2343标准规定了适用于玻璃纤维的拉伸试验方法;ASTM D-897标准中规定了适用于粘结剂的拉伸试验方法;ASTM D-412标准中规定了硬橡胶的拉伸试验方法。

测定材料在拉伸载荷作用下的一系列特性的试验,又称抗拉试验。

它是材料机械性能的基本方法之一,主要用于检验材料是否符合规定的标准和研究材料的性能。

由试验机绘出的拉伸曲线,实际上是载荷-伸长曲线(见图),如将载荷坐标值和伸长坐标值分别除以试电子拉伸试验机样原截面积和试样标距,就可得到应力-应变曲线图。

图中op部分呈直线,此时应力与应变成正比,其比值为弹性模量,Pp是呈正比时的最大载荷,p点应力为比例极限σp。

继续加载时,曲线偏离op,直到e点,这时如卸去载荷,试样仍可恢复到原始状态,若过e点试样便不能恢复原始状态。

e点应力为弹性极限σe。

工程上由于很难测得真正的σe,常取试样残余伸长达到原始标距的0.01%时的应力为弹性极限,以σ0.01 表示。

继续加载荷,试样沿es曲线变形达到s点,此点应力为屈服点σS或残余伸长为0.2%的条件屈服强度σ0.2。

过s 点继续增加载荷到拉断前的最大载荷b点,这时的载荷除以原始截面积即为强度极限σb。

在b点以后,试样继续伸长,而横截面积减小,承载能力开始下降,直到k点断裂。

●图l为拉伸标准试样及拉断后试样,试样上予先标出标距长度。

图2为一般结构钢的拉伸(载荷一伸长)关系图[注]:图中L0=原始标距长度F0=原始试样截面积Ll=断后标距长度Fl=断后截面积●更多详细资料可以百度检测在线●/category/19.html●。

螺纹紧固件扭拉关系试验方法

0.09

White solid

0.08

White solid+PTFE

产品型号

扭力(Torque)稳定性

旋入扭力降低能力

制程管理方便性

透明 度

gleitmo 602

A++

gleitmo 603

A++

gleitmo 605

A+

gleitmo 615

A

gleitmo 627

A++

A--

A

A+

A-

A

A+

T

F 2

dp

s cos 1 s

tg tg

dw

w

1 2

Fdp

s cos

dp

tg

dw

w

⑴

cos

式中:s为螺纹副摩擦系数;

w为端面摩擦系数;

dp为螺栓有效直径,粗牙螺纹,dp0.906d,细牙螺纹,dp0.928d;

固件表面要求涂敷水散性合成聚合物滑动剂 干燥后产生一种蜡状润滑剂。

大众汽车螺纹紧固件扭矩系数实测结果

螺栓

平均值 标准差 变异系数

N905 248组合螺栓,M10,10.9级 0.151 0.003

0.0199

N905 068六角螺栓,M10,10.9级 0.151 0.008

0.0530

⑶ 日本明道株式会社与日本油脂株式会社联 合开发出水基摩擦系数稳定剂,广泛应用于丰田 汽车公司的螺纹紧固件。

0.1 0.062 0.003 0.118 0.1 0.04

3、控制摩擦系数的方法

汽车用螺纹紧固件拧紧扭矩规范QCT-518-1999

中华人民国汽车行业标准QC/T 518-1999 代替JB 3677-84汽车用螺纹紧固件拧紧扭矩规本标准适用于碳素钢或合金钢制造的螺纹直径为6~20mm、6级精度以上的汽车用一般螺栓、螺钉、螺柱和螺母。

其螺纹尺寸及公差按GB 193—1981《普通螺纹直径与螺距系列》、GB196—1981《普通螺纹基本尺寸》和GB 197—1981《普通螺纹公差与配合》标准的规定;螺栓、螺钉、螺柱和螺母机械性能,螺栓、螺钉、螺柱与螺母被拧入基体件强度级别的组合按GB 3098—1982《坚固件机械性能》标准的规定。

本标准不适用于承受交变载荷或加润滑剂装配的螺栓、螺钉、螺柱和螺母的紧固件,以及紧定螺钉和类似的不规定抗拉强度的螺纹紧固件。

1 汽车用螺纹紧固件拧紧扭矩1.1 机械性能为4.6级的螺栓、螺钉和螺柱,其拧紧扭矩按表1的规定。

1.3 机械性能为8.8级的螺栓、螺钉和螺柱,其拧紧扭矩按表3的规定。

1.4 机械性能为10.9级的螺栓和螺柱,其拧紧扭矩按表4的规定。

附 录 A螺纹紧固件的拧紧扭矩(补 充 件)在拧紧螺母时,其拧紧扭矩M 需要克服被旋合螺纹间的摩擦力矩和螺母与被联接件(或垫圈)支承面间的摩擦力矩,并使联接产生预紧力P 0,它们的关系为M=KP 0d ×10-3…………………………………………(A1)式中:M ——拧紧扭矩,N ·m ; K ——拧紧扭矩系数; P 0——预紧力,N ; d ——螺纹直径,mm 。

要想得到规定的预紧力,应进行大量的试验求出拧紧扭矩系数的实际数值,通过以上的关系计算,把一定大小的扭矩施加到螺母上就能得到。

通过试验和数学分析得出,汽车用普通螺纹紧固件拧紧扭矩系数的平均值为0.284。

对于表1~表4中未规定的各级机械性能的螺纹紧固件*的拧紧扭矩,可按(A2)、(A4)、(A5)经验公式计算确定。

Mmax =0.170δs As d ×10-3………………………………(A2)式中:Mmax ——拧紧扭矩,N ·m ; δs ——螺纹紧固件的屈服强度,N/mm 2;As ——螺纹部分有效面积,mm 2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

⑴

⑴式的右侧第1、2、3项可分别理解为螺纹副摩擦消耗的扭矩、螺栓伸长(产生轴向 预紧力)消耗的扭矩以及端面摩擦消耗的扭矩。

某螺栓拧紧过程中的扭距消耗

自锁扭距 端面摩擦 螺纹摩擦 螺栓伸长

普通螺母 0

57%

30%

13%

锁紧螺母 19%

46%

24%

11%

2、摩擦系数与扭矩系数

摩擦系数μ是通常意义上的物理概念,是摩擦力和正 压力的比值。在螺纹联接中,摩擦可分为螺纹副摩擦和端

经验参数,受螺纹联接方式、表面摩擦条件以及螺纹制造 质量的影响。

螺栓摩擦系数和扭距的关系

夹紧力 螺纹摩擦扭矩 端面摩擦扭矩

摩擦系数 夹紧力 螺纹摩擦扭距 端面摩擦扭距

0.08 20% 35% 45%

0.14 12% 39% 49%

3、摩擦性能试验

摩擦性能试验是按规定的转速向特定螺纹联接副的螺栓 头或螺母施加扭矩并记录该联接副的扭矩—轴向力曲线, 从而求出给定轴向力下的扭矩范围或给定扭矩下的轴向力 范围,计算出扭矩系数K和摩擦系数μ及其散差。通常应用 于螺纹紧固件的综合质量鉴定、表面处理、表面涂层质量 评定以及确定具体工况下装配工艺参数等。

德国福斯润滑集团(FUCHS LUBRITECH GMBH)生产的“可力特摩” 紧固件专用透明干膜 润滑剂(水腊)

作用: 降低拧入力矩;稳定和降低摩擦系数

;预置扭距;增大预紧力;保护防护层,减少磨 损。

产品型号

PH值

gleitmo 602 8.5-9.5

gleitmo 603 8.5-9.5

gleitmo 605 8.5-9.5

螺纹摩擦力 端面摩擦力

➢ 拧紧机自带一个测定总扭矩 的扭

矩传感器

➢ 在螺纹装配夹具内同时安装了

测定 螺纹扭矩 的传感器和 测定 夹紧力 的力值传感器

➢ 端面摩擦扭矩=总扭矩-螺纹扭矩

1、摩擦性能试验要求:

⑴轴向力及拧紧扭矩的测量精度均优于1%及2%; (2)以恒定拧紧转速将螺栓拧紧至屈服,并自动记录

皮膜形成型摩擦系数稳定剂

摩擦系数稳定剂

稀释剂 摩擦系数 标准偏差 变异系数

トルカ-CA-H

水溶性

0.17

メソトルカ-

水溶性

0.13

ネオトルカ-B-2

水溶性

0.09

LUBE-1000

水溶性

0.17

NOX-RUST(366-A) 有机溶剂

0.13

NOX-RUST(366-40) 有机溶剂

0.10

0.017 0.008 0.003 0.020 0.013 0.004

螺纹紧固件扭-拉关系,不仅涉及到扭矩系数、

摩擦系数(含螺纹摩擦系数和支撑面摩擦系数)、屈

服紧固轴力、屈服紧固扭矩和极限紧固轴力等以一系

列螺纹连接副的紧固特性的测试及计算方法,还涉及

到螺纹紧固件的应力截面积和承载面积的计算方法等

基础的术语、符号的规定。并且也还必须给出螺纹紧

固件紧固的基本规则、主要关系式以及典型的拧紧方 法。目前,2001年12月6日国际标准化组织提出了 ISO16047:2001“紧固件摩擦系数试”标准德初稿, 德国工程师协会早在七十年代就发表了DVI2230《高 强度螺栓连接的系统计算》技术准则。美国汽车工程 师协会制订了SAE J174 《钢制螺纹紧固件扭-拉试验 方法》标准,日本也于1987和1990年发布了三项国家 标准。国外工业发达国家的很多企业也制订了类似的 企业标准。我国于1997年发布了紧固件拉-扭关系系 列国家标准。

面摩擦两部分,这两部分摩擦条件往往不尽相同,因而存 在螺纹副摩擦系数μs和端面摩擦系数μw。

扭矩系数K是宏观上直接反映螺栓拧紧过程中的扭矩 与轴向夹紧力之间关系的经验系数,由(2)式给出。

T = K·d·F

(2

)

式中:

T为拧紧扭矩(Nm);

d为螺纹公称直径(mm);

F为螺栓轴向夹紧力(kN)。

对比(1)、(2)式可知,扭矩系数是由摩擦系数和 螺纹形状共同决定的参数,是反映螺纹副摩擦性能的综合

二、螺纹紧固件预紧原理

1、螺栓拧紧过程中的摩擦与扭矩消耗

螺栓的拧紧过程是一个克服摩擦的过程,在 这一过程中存在螺纹副的摩擦及端面摩擦。 通常情况下,装配扭矩的约90%都由于螺纹 副摩擦及端面摩擦消耗掉了,只有约10%转 化为螺栓轴向夹紧力。理论上,螺栓拧紧过 程中拧紧扭矩T、螺栓轴向力F与摩擦系数 及螺纹形状之间有(1)式关系:

标准中给出了扭矩法、转角法及扭矩斜率法 三种常用的典型拧紧方法

⑴、扭矩法

扭矩法就是利用扭矩与预紧力的线性关系在 弹性区进行紧固控制的一种方法。该方法在拧紧 时,只对一个确定的紧固扭矩进行控制,因此, 因为该方法操作简便,是一种一般常规的拧紧方 法。但是,由于紧固扭矩的90%左右作用于螺纹 摩擦和支承面摩擦的消耗,真正作用在轴向预紧 力方面仅10%左右,初始预紧力的离散度是随着 拧紧过程中摩擦等因素的控制程度而变化的,因 而该拧紧方法的离散度较大,适合一般零件的紧 固,不适合重要的、关键的零件的连接。

0.1 0.062 0.003 0.118 0.1 0.04

3、控制摩擦系数的方法

有效实施轴要向力控制,必须扭矩控制与K 值控制双管齐下。

如果K值控制严格,一方面可以放宽对扭矩 控制精度的要求,节省装配工艺投资;一方面还可 以提高螺栓的轴向力,提高螺栓强度利用率和联 接可靠性。

控制K值,就必须好摩擦系数,影响摩擦系数 的原因很多。紧固件表面处理的种类、工艺和质 量、紧固件的尺寸公差和形位公差(比如螺栓有 严重的弯曲变形,螺栓六角头S面偏斜,螺栓的 六角头与螺栓杆部不同轴)问题、螺纹精度、装 配工具及装配方法(比如:螺栓装配时不能保证 涂油装配)等等。

gleitmo 615 5.0-6.0

gleitmo 627 5.0-6.0

适应温度(乾膜) -40/+80度c -40/+80度c -40/+110度c -40/+110度c

-40/+110度c

摩擦系数 0.15 0.12 0.11 0.09

固态成份 White solid White solid White solid White solid

一、紧固件拉-扭关系系列国家标准

①、GB/T16823.1-1997《螺纹紧固件应力截 面积和承载面积》;

②、GB/T16823.2-1997《螺纹紧固件紧固通 则》;

③、GB/T16823.3-1997《螺纹紧固件拧紧试 验方法》

它们是等同采用JIS B 1082-1987、JIS B 1083-1990和JIS B 1084-1990三个标准

⑶、扭矩斜率法

扭矩斜率法是以Q-F曲线中的扭矩斜率值的变化作为 指标对初始预紧力进行控制的一种方法。该拧紧方法通常 把螺栓的屈服紧固轴力作为控制初始预紧力的目标值。该 拧紧方法一般在螺栓初始预紧力离散度要求较小并且可最 大限度地利用螺栓强度的情况下使用。但是由于该拧紧方 法对初始预紧力的控制与塑性区的转角法基本相同,所以 ,需要对螺栓的屈服点进行严格的控制。该拧紧方法与塑 性区的转角法相比,螺栓的塑性即反复使用等方面出现的 问题较少,有一定的优势,但是,紧固工具比较复杂,也 比较昂贵。

扭矩及轴向力曲线; (3)每件试件要配一套未曾使用过的配用螺纹件及垫

片; (4)试验过程中,只有试验件旋转,配用螺纹件及垫

片等应固定不动;拧紧套筒不能接触垫片等其它 可能导致扭矩消耗的物件; (5)试验时应严格按试验要求控制润滑条件; (6)试验件数的多少根据试验目的而不同,对于工艺 试验及货源鉴定试验,为便于统计分析,一般要 求试验件数在25件左右。

固件表面要求涂敷水散性合成聚合物滑动剂 干燥后产生一种蜡状润滑剂。

大众汽车螺纹紧固件扭矩系数实测结果

螺栓

平均值 标准差 变异系数

N905 248组合螺栓,M10,10.9级 0.151 0.003

0.0199

N905 068六角螺栓,M10,10.9级 0.151 0.008

0.0530

⑶ 日本明道株式会社与日本油脂株式会社联 合开发出水基摩擦系数稳定剂,广泛应用于丰田 汽车公司的螺纹紧固件。

0.08

White solid+PTFE

产品型号

扭力(Torque)稳定性

旋入扭力降低能力

制程管理方便性

透明 度

gleitmo 602

A++

gleitmo 603

A++

gleitmo 605

A+

gleitmo 615

A

gleitmo 627

A++

A--

A

A+

A-

A

A+

A

A

A+

A+

A+

A

A++

A+

A

扭矩率控制法原理是当螺栓变形处于弹性变形阶段时 ,其扭矩率基本保持不变,当螺栓发生塑性变形后,其扭 矩率明显下降,当扭矩率下降到一定程度(螺栓屈服)时 ,停止拧紧。

螺纹紧固件扭拉关系试验方 法

在螺纹紧固件的使用中应用的较广泛的是螺栓

-螺母连接副的形式,应用的较多的是有预紧力的 连接方式,预紧力的连接可以提高螺栓连接的可靠 性、防松能力及螺栓的疲劳强度,并且能增强螺纹 连接体的紧密性和刚度。在螺纹紧固件的连接使用 中,没有预紧力或预紧力不够时,起不到真正的连 接作用,一般称之为欠拧;但过高的预紧力或者不 可避免的超拧也会导致螺纹连接的失败。众所周知 ,螺纹连接的可靠性是由预紧力来设计和判断的, 但是,除在实验室可以测量外,在装配现场一般是 不易直观的测量。螺纹紧固件的预紧力则多是采用 力矩或转角的手段来达到的。因此,当设计确定了 预紧力之后,安装时采用何种控制方法?如何规定 拧紧力矩的指标?则成为关键重要问题,这就提出 来了螺纹紧固件扭(矩)-拉(力)关系的研究ቤተ መጻሕፍቲ ባይዱ 题。