诺氟沙星的合成工艺路线改进

诺氟沙星片的工艺改进-精品文档资料

诺氟沙星片的工艺改进诺氟沙星片为抗菌类非处方药药品。

本品为氟喹诺酮类抗菌药,具广谱抗菌作用,尤其对需氧革兰阴性杆菌的抗菌活性高,对下列细菌在体外具良好抗菌作用:肠杆菌科的大部分细菌,包括枸椽酸杆菌属、阴沟肠杆菌、产气肠杆菌等肠杆菌属、大肠埃希菌、克雷伯菌属、变形菌属、沙门菌属、志贺菌属、弧菌属、耶尔森菌等。

诺氟沙星体外对多重耐药菌亦具抗菌活性。

对青霉素耐药的淋病奈瑟菌、流感嗜血杆菌和卡他莫拉菌亦有良好抗菌作用。

诺氟沙星为杀菌剂,通过作用于细菌DNA螺旋酶的A亚单位,抑制DNA的合成和复制而导致细菌死亡。

质量标准中增加了对该品种的溶出度检查。

为了满足标准要求,我们采用正交试验设计对诺氟沙星片的制造工艺进行改进,得到了满意结果,使该片的溶出度有很大提高,达到了标准要求。

1 仪器与试药1.1 仪器粉碎机(30B2型,上海药机三厂);混料机(CH-150型,上海药机一厂);颗粒机(摇摆式160型,上海药机一厂);压片机(旋转式ZP-33型,上海药机一厂);溶出度测定仪(RC-6D 型,天津市国铭医药设备XX公司)。

1.2 试药诺氟沙星(批号201011024,河南康泰制药厂);玉米淀粉(20100621,吉林松源玉米工业总公司);糊精(批号20101101,沈阳东源糊精厂);硬脂酸镁(批号20100501,湖洲展望化学药业有限责任公司);羧甲基淀粉钠(批号20101021,湖洲展望化学药业有限责任公司);吐温-80(批号20100921,沈阳市试剂五厂)。

2 实验方法2.1 因素的确定通过理论分析、资料查证,结合多年的生产实践经验,确定诺氟沙星片溶出度的影响因素。

因素A:粘合剂用量;因素B:吐温-80用量;因素C:崩解剂用量。

2.2 拟定因素的水平数(见表1)。

表1因素水平表选择适当的正交表进行试验设计。

根据因素数和水平数,我们选择L4(2.3)正交表。

按实验方案进行实验,记录实验结果。

(见表2)表2L4(2.3)正交表及实验结果2.3 方差分析结果表33 结果(见表2.3)由附表2.3得知:I1A。

(完整版)年产5亿粒诺氟沙星胶囊的工艺设计

河南中医学院工艺设计说明书年产5亿粒诺氟沙星胶囊的工艺设计目录第一章工艺概述 (3)第二章工艺路线 (10)第三章工艺流程 (13)第四章物料衡算 (18)第五章设备选型 (20)第六章能量衡算 (26)能量平衡表 (27)第七章车间工艺平面布置说明 (28)第八章建厂条件及厂址选择 (32)第九章经济分析 (35)第一章工艺概述1.1 胶囊剂胶囊剂分为硬胶囊、软胶囊(胶丸)、肠溶胶囊、缓释胶囊与控释胶囊。

硬胶囊剂系指将药物,或加辅料制成的粉末、颗粒、速释或缓控释小球,充填于空心胶囊中制成;软胶囊剂系指将一定量的药液包封于球形或椭圆形的软质囊中,可用滴制法或压制法制备;肠溶胶囊剂系指硬胶囊或软胶囊用适宜肠溶材料制备而得,或用肠溶材料包衣的颗粒或小丸充填于胶囊制得,不溶于胃液,但能在肠液中崩解而释放活性成分。

胶囊剂一般供口服用,也可供其他部位如直肠、阴道、植入等使用。

胶囊剂的主要特点有:①可掩盖药物不良臭味和刺激性,外形整洁、便于识别、携带,使用方便;②药物分散、溶出快,血药浓度达峰时间比片剂短,有较高的生物利用度;③不稳定的药物,如维生素、抗生素等,装入胶囊后可提高稳定性;④药物可以不同形态装入胶囊,以适应不同性质药物的吸收和使用;⑤可制成速释、缓释、控释、肠溶等多种类型的胶囊剂,以满足各种医疗用途的需要。

但有些药物不能制成胶囊剂,如药物的水溶液或乙醇溶液、易溶性的刺激性药物、易风化的药物、吸湿性药物等。

药品标准规定胶囊剂应整洁,不得有粘结、变形、渗漏或破裂现象,并应无异臭;应按照《中国药典》进行装量差异、崩解时限、微生物限度及其他项目检查,应符合规定。

胶囊剂应密封贮存,存放环境温度不应过高,湿度适宜,以防止发霉、变质。

硬胶囊一般性质量要求(1)硬胶囊内容物的含水量中国药典2000版规定内容物含水量不得超过9.0﹪。

(2)空胶囊的质量根据GB 13731—92,对药用明胶囊的技术要求包括:外观质量、理化性能、微生物检查三大方面。

诺氟沙星合成工艺综述(不看后悔)

诺氟沙星合成工艺综述摘要:诺氟沙星又称氟哌酸,是广谱抗菌类药物,其合成路线有数十种之多,本文总结出了八条经典路线并根据最后一步反应将其进行分类,共分成三类,包括羧基化类,哌嗪化类,成环类等。

并在此基础上,对最常用的一个合成工艺进行改进,最终发现在诺氟沙星的合成中仍有乙基化等问题没有很好的解决,因此,对该工艺的改进任重而道远。

关键词:诺氟沙星,合成工艺,改进1.概述诺氟沙星(norfloxacin )又称氟哌酸,第三代喹诺酮类抗菌药物。

具有抗菌作用强、抗菌谱广、生物利用度高、组织渗透性好及与其他抗菌素无交叉耐药性和副作用小等特点,尤其对革兰阴性菌有强杀菌作用。

而且口服吸收快,已被广泛用于咽喉炎、扁桃体炎、肾盂肾炎及尿道炎等的治疗。

其结构式如图所示。

N CH 2CH 3OCOOHFNHN在国际市场上,喹诺酮类药物占抗感染药物市场份额的15%左右,并以惊人的速度递增。

其销售额已从1985年的1.04亿美元上升到2000年的70亿美元,其世界市场占有率可达18%左右。

目前国际市场上已上市喹诺酮类新药有20多个品种。

其中环丙沙星、氧氟沙星、氟哌酸、依诺沙星是目前世界上用量最大和应用最广泛的品种。

其中环丙沙星占首位。

预计该药仍是今后10年内的畅销药物。

销售额将达15亿美元以上。

目前还有进入I 临床I 、Ⅱ、Ⅲ期验证的60—70个品种。

市场开发前景十分诱人。

喹诺酮类药物已在国际化疗会上一致公认为当今世界上最有发展前途,最令人瞩目的一类新型抗感染药物。

2.经典合成工艺1978年日本杏林公司Koga. H 等人首先发表了诺氟沙星的合成方法, 此后, 又有大量关于该药的合成、药理和临床的报道。

其合成发展至今,共有不下数十种合成工艺,但是有八条经典的诺氟沙星合成工艺,其余均为这八条优化衍生而来,按其反应的最后两步中的关键步骤,可以将这八条路线分为三类:(1)羧基化类;(2)哌嗪化类;(3)成环类。

2.1羧基化类该类最后一步反应是生成诺氟沙星上的羧基,其包括酯基水解和乙酰基氧化,下面按起始原料分别说明。

生产诺氟沙星工艺流程

生产诺氟沙星工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!诺氟沙星的生产工艺流程一般包括以下步骤:1. 缩合反应:将 3-氯-4-氟苯胺与乙氧基亚甲基丙二酸二乙酯在碱性条件下进行缩合反应,得到 3-氯-4-氟苯胺基丙二酸二乙酯。

诺氟沙星胶囊生产工艺研究

诺氟沙星胶囊生产工艺研究

诺氟沙星胶囊是一种广泛应用于临床的抗生素药物,具有广谱抗菌作用,在治疗各种感染疾病方面有着重要的地位。

为了保证药物的质量和安全性,需要对其生产工艺进行研究和优化。

首先,对于诺氟沙星胶囊的生产工艺,需要选择适宜的原料和仪器设备。

原料包括诺氟沙星原料药、辅料和胶囊外壳等,原料的选择要求纯度高、质量稳定。

仪器设备包括反应釜、干燥设备、混合机等,用于药物的生产、反应和制剂等工艺步骤。

其次,进行药物的制备和反应过程。

通过先进的化学反应工艺,将原料药转化为活性的药物分子。

以诺氟沙星为例,其制备主要包括合成、水解、中间体制备和结晶等步骤。

每一个步骤都需要严格控制反应条件,如温度、压力、pH值等,确保产生

高纯度、高收率的药物分子。

然后,进行药物的制剂和包装过程。

将药物分子与适当的辅料混合,制备成胶囊剂。

制剂过程中需要注意药物与辅料的相容性、稳定性等。

包装过程中,胶囊外壳的选择要求符合药典标准,确保药物在包装过程中不受外界环境的影响。

最后,对制造过程进行质量控制和质量检测。

通过建立严格的质量控制规范,监控制造过程中的各个环节。

同时,进行质量检测,对药物样品进行质量评价,确保符合药典标准和质量要求。

常用的质量检测手段包括红外光谱、紫外光谱、高效液相色谱等。

总之,诺氟沙星胶囊的生产工艺研究是确保药物质量和安全性的重要步骤。

通过科学合理地选择原料和仪器设备,优化制备和包装工艺,严格控制质量和质量检测,可以保证药物的质量和有效性,为临床治疗提供保障。

诺氟沙星的合成

精心整理诺氟沙星合成工艺的比较1、概述诺氟沙星又称氟哌酸,第三代喹诺酮类抗菌药。

具有抗菌作用强、抗菌谱广、生物利用度高、组织渗透性好及与其他抗菌药无交叉耐药性和副作用小等优点,而且对革兰氏阴性杆菌有强杀菌作用。

已广泛应用于咽喉炎、扁桃体炎、肾盂肾炎及尿道炎等的治疗。

其基本结果如下:分子量:319.34性状:类白色至淡黄色结晶性粉末溶解性:易溶于酸、碱溶液,极微溶于水和醇。

无臭、味微苦。

2、经典合成路线诺氟沙星的合成发展至今,已有数十种合成路线,但有8种经典的诺氟沙星的合成路线。

其余的路线都是通过这8种优化衍生而来的。

按其反应的最后两步关键步骤,可以把这8条路线分为3类:(1)羧基化类,(2)哌嗪化类,(3)成环类。

2.1羧基化类该类反应的最后一步是生成诺氟沙星上的羧基,其包括酯基水解和乙酰基氧化。

按其起始原料可分为以下几类。

优缺点:原料来源困难,操作繁琐,收率也较低。

优缺点:避免使用了EMME 。

缺点是有一些副产物,用于合成喹诺酮酸酯收率较低,且质量较差。

而且环合时需要250-260℃的高温,能量消耗较大。

2.2哌嗪化类 该类反应的最后一步是在苯环上发生取代反应,哌嗪取代氯原子使苯环哌嗪化。

优缺点:。

操作简单,原料易得,是各厂家经常使用的方法。

但。

反应温度较高,反应时间较长。

收率偏低,仅为52%左右。

2.3成环类该类反应的倒数第二步的环合,为关键步骤,但该反应只有一种,以2-氯-4-氨基-5-氟-苯甲酸乙酯为原料,最后经PPA 环合而成。

3、工艺改进下面是经硼螯合物生成诺氟沙星的改进工艺。

该工艺原料仍以3.1缩合-环合反应及反环物的控制环合物N H O CH 3FCl OO的生产大多采用由氟氯苯胺与EMME 在150℃左右缩合,再在高温下环合的合成路线,该路线能避免由原甲酸三乙酯/丙二酸二乙酯一锅化路线的边链副产物的产生,但该法存在成环温度高,且有反环物产生的弊端。

该步骤收率能达95%以上。

NH FClO O O CH 3的控制研究表明反环物的产生比例与使用溶剂和溶剂的量有关,一般随溶剂量的增大而减少。

诺氟沙星的合成工艺

工艺与设备2018·04129Chenmical Intermediate当代化工研究诺氟沙星的合成工艺*乐夏云(西北民族大学 化工学院 甘肃 730030)摘要:目的:通过诺氟沙星的合成,对药物研制过程有一个基本认识。

方法:以3-氯-4-氟苯胺为起始原料,经与乙氧甲叉丙二酸二乙酯(EMME)缩合、Gould-Jacobs环化、N-乙基化、硼化物螯合合成诺氟沙星。

结果:得到白色诺氟沙星8.0g,总收率为66.6%。

结论:此方法合成诺氟沙星收率较高,适用于工业生产。

关键词:诺氟沙星;合成;药物中图分类号:R 文献标识码:ASynthesis of NorfloxacinLe Xiayun(College of chemical Engineering, Northwest Minzu University, Gansu, 730030)Abstract :Objective:Have a basic understanding of drug development through the synthesis of nofluorus. Methods:At the beginning of the3- chlorine-4-fluorine, it's a result of the contraction of the EMME, the Gould, and the n-ethylation, the boride, and the chelation of the nofluorus .results:Obtained white norfloxacin 8.0 g ,The total yield was 66.6%. Conclusions :This method has a high yiel and is suitable for industrial production.Key words :norfloxacin ;synthetic ;drug诺氟沙星,别名:氟哌酸。

诺氟沙星的合成改进

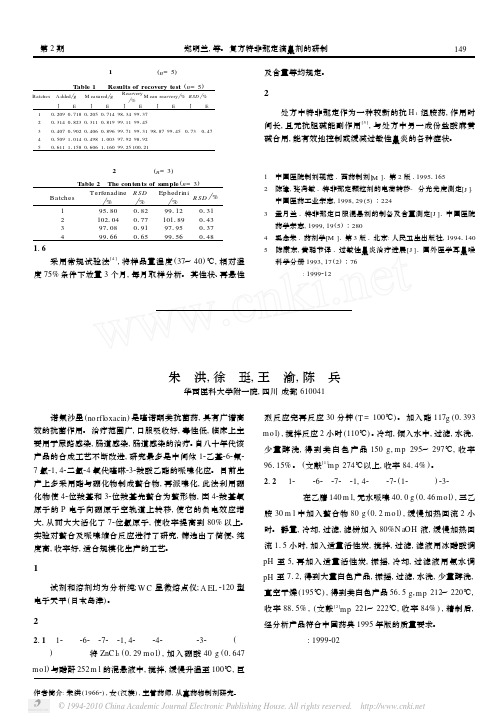

2 01314 01823 01311 01819 99111 99145

3 01407 01902 01406 01896 99171 99131 98187 99145 0173 0147

4 01509 11014 01498 11003 97192 98192

5 01611 11158 01606 11160 99125 100121

RSD

%

99112 0131

101189 0143

97195 0137

99156 0148

采用常规试验法[4], 将样品置温度 (37~ 40) ℃, 相对湿

度 75% 条件下放置 3 个月, 每月取样分析。 其性状、再悬性

及含量等均规定。

2 讨论

处方中特非那定作为一种较新的抗 H 1 组胺药, 作用时 间长, 且无抗胆碱能副作用[5], 与处方中另一成份盐酸麻黄 碱合用, 能有效地控制或缓减过敏性鼻炎的各种症状。

212 12乙基262氧272氯21, 42二氢272(12哌嗪基) 232羧酸硼

的制备。 在乙腈 140 m l, 无水哌嗪 4010 g (0146 m o l) , 三乙 胺 30 m l 中加入螯合物 80 g (012 m o l) , 缓慢加热回流 2 小 时。 静置, 冷却, 过滤, 滤饼加入 80%N aO H 液, 缓慢加热回 流 115 小时, 加入适量活性炭, 搅拌, 过滤, 滤液用冰醋酸调 pH 至 5, 再加入适量活性炭, 振摇, 冷却, 过滤液用氨水调 pH 至 712, 得到大量白色产品, 振摇, 过滤, 水洗, 少量醇洗, 真空干燥 (195℃) , 得到类白色产品 5615 g, m p 212~ 220℃, 收率 8815% , (文献[2]m p 221~ 222℃, 收率 84% ) , 精制后, 经分析产品符合中国药典 1995 年版的质量要求。 收稿日期:时加入适量活性炭搅拌过滤滤液用冰醋酸调ph至5再加入适量活性炭振摇冷却过滤液用氨水调ph至712得到大量白色产品振摇过滤水洗少量醇洗真空干燥195得到类白色产品5615gmp212220收率8815文献2mp221222收率84精制后经分析产品符合中国药典1995年版的质量要求

诺佛沙星的合成

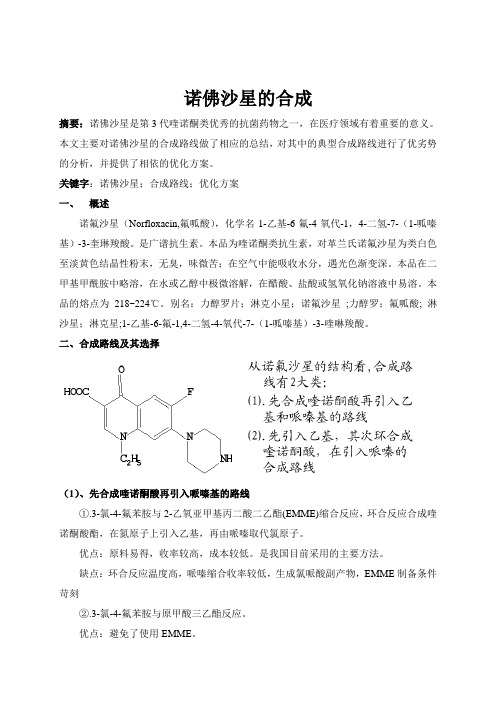

诺佛沙星的合成摘要:诺佛沙星是第3代喹诺酮类优秀的抗菌药物之一,在医疗领域有着重要的意义。

本文主要对诺佛沙星的合成路线做了相应的总结,对其中的典型合成路线进行了优劣势的分析,并提供了相依的优化方案。

关键字:诺佛沙星;合成路线;优化方案一、概述诺氟沙星(Norfloxacin,氟呱酸),化学名1-乙基-6氟-4氧代-1,4-二氢-7-(1-呱嗪基)-3-奎琳羧酸。

是广谱抗生素。

本品为喹诺酮类抗生素,对革兰氏诺氟沙星为类白色至淡黄色结晶性粉末,无臭,味微苦;在空气中能吸收水分,遇光色渐变深。

本品在二甲基甲酰胺中略溶,在水或乙醇中极微溶解,在醋酸、盐酸或氢氧化钠溶液中易溶。

本品的熔点为218~224℃。

别名:力醇罗片;淋克小星;诺氟沙星;力醇罗;氟呱酸; 淋沙星;淋克星;1-乙基-6-氟-1,4-二氢-4-氧代-7-(1-呱嗪基)-3-喹啉羧酸。

二、合成路线及其选择(1)、先合成喹诺酮酸再引入哌嗪基的路线①.3-氯-4-氟苯胺与2-乙氧亚甲基丙二酸二乙酯(EMME)缩合反应,环合反应合成喹诺酮酸酯,在氮原子上引入乙基,再由哌嗪取代氯原子。

优点:原料易得,收率较高,成本较低。

是我国目前采用的主要方法。

缺点:环合反应温度高,哌嗪缩合收率较低,生成氯哌酸副产物,EMME制备条件苛刻②.3-氯-4-氟苯胺与原甲酸三乙酯反应。

优点:避免了使用EMME。

缺点:有一些副产物,用于合成喹诺酮酸酯收率较低,质量较差。

而且环合时需要250~260℃的高温,能耗较大③.由7-氟-8-氯-1,4-二氢-4-氧-3 -喹啉甲氰经乙基化,哌嗪取代,再在酸性条件下水解得到诺氟沙星。

缺点:原料难得,收率不高,现在基本不用。

(2)、二先引入乙基,其次环合成喹诺酮酸,再引入哌嗪的合成路线以3-氟-4-氯苯甲酸为原料,经氯化、缩合、胺化、环合成1-乙基喹诺酮酯,再水解和引入哌嗪缺点:原料昂贵,环合时要用到危险的氢化钠,收率不高路线选择:经过综合比较,其中以3-氯-4氟苯胺的方法最佳.基本路线如图:该合成路线主要可以分为:环合、乙基化、哌嗪取代,接下来将具体讲解该合成路线。

诺氟沙星合成工艺的综述

67,MMP22and VEGF ex pres sion on the prognosis of hepato2 cellu lar carcinoma patients with tumor resection[J].ChungH ua Kan Ts ang Ping Ts a Chih,2004,12(11):66022[9]J inno K,T animizu M,H yodo I,et al.Circulating vas cularendothelial growth factor(VEGF)is a possib le tumor mark er for metastas is in human hepatocellular carcinoma[J].Journal of Gastroen terology,1998,33(3):376282[10]Zhu J,Huang J,Chen Y.Effect of PCNA antisense oli2gooxynu cleotides and VEGF antisense oligox ynucleotides ongr owth of hepatocellu lar carcin om a tran splanted in nude mice[J].Chung2H ua Wai Ko Ts a Chih[Ch ines e J ournal of Sur2gery],2001,39(11):87527[11]Din g L,Chen X,Jing K,et al.In hibition of th e VEGF ex2pres sion and cell growth in hepatocellular carcinoma by bloc2king HIF21alpha and Smad3binding site in VEGF promoter[J].Journal of H uazhong University of Science and Technol2ogy.Medical Sciences,2006,26(1):7528(本文编辑:彭玲)诺氟沙星合成工艺的综述慈天元诺氟沙星是第3代喹诺酮类优秀的抗菌药物之一,在医疗领域有着重要的意义。

诺氟沙星合成工艺改过

◆反应条件及影响因素

硼螯合物与哌嗪缩合并水解后,用异丙醇与 水的混合物代替水进行后处理的好处在于用异丙 醇代替了部分水,减少了水的用量,只需浓缩去 除少量的水,经冷却至10℃以下即可回收哌嗪, 节省了能源,同时减少了浓缩水过程中哌嗪的损 失及管路的堵塞。利用异丙醇与水不相混溶,经 分层后可直接用于下一批的后处理。回收所得六 水哌嗪,利用其与异戊醇有共沸点的特点,经蒸 馏除水后可用于下一批的反应,从而使成本降低。

为减少反环物的生成,应注意以下几点:

①反应温度低,有利于反环物的生成,文献报道在低温下反应 可得到产物与反环物的相对含量为1:1的混合物。因此反 应温度应快速达到260℃,且保持反应在260~270℃。

②加大溶剂用量可以降低反环物的生成,下面是一组溶剂用 量与产物比例的实验数据,从经济的角度来说,采用溶剂 与反应物用量比3:1时比较合适。

二、先引入哌嗪基,再 逐步形成喹诺酮环。

目前,国内外较多地采用第一类型合成路线: 即以3-氯-4-氟苯胺为起始原料,经与EMME (乙氧基亚甲基丙二 酸二乙酯)缩合、经烷基化剂乙基化得中间体1-乙基-6-氟-7-氯1,4-二氢-4-氧-喹啉-3-羧酸乙酯,水解后哌嗪化得诺氟沙星。 现行工艺经过大量的研究工作, 己日趋成熟。但在哌嗪化 过程中, 难以避免地产生6-氟与7-氯的竞争取代。氟被取代的 副产物可达25%,给产物的分离纯化带来很大困难。 运用1-乙基 -6-氟-7-氯-1,4-二氢-4-氧-喹啉-3-羧酸乙酯与硼化物形成螫 台物的方法, (即利用4位羰基氧原子的P电子向硼原子的空轨 道转移的特性,提高诱导效应, 激活7-氯, 纯化6-氟),可选 择性地提高哌嗪化收率。

◆反应条件及影响因素

(1) 本反应为无水反应,所有仪器应干燥,严格 按无水反应操作进行,否则少量水分会导致EMME的分 解。

诺氟沙星合成方法的改进

诺氟沙星合成方法的改进

胡国强;董秀丽

【期刊名称】《化学试剂》

【年(卷),期】2007(29)9

【摘要】1-乙基-6-氟-7-氯-1,4-二氢-4-氧代喹啉-3-羧酸与哌嗪在聚乙二醇催化下反应,以高收率得到诺氟沙星。

【总页数】2页(P575-576)

【关键词】氟喹诺酮类抗菌剂;诺氟沙星;催化剂;合成

【作者】胡国强;董秀丽

【作者单位】河南大学药物研究所;河南确山县人民医院

【正文语种】中文

【中图分类】O626.13

【相关文献】

1.诺氟沙星滴眼液含量测定方法的改进 [J], 王劲

2.诺氟沙星合成工艺的改进及胶囊的加速实验考察 [J], 刘志刚

3.水产品中诺氟沙星、盐酸环丙沙星、恩诺沙星残留量测定的标准方法改进研究[J], 朱宗梅;汪葵阳;吴光洪

4.诺氟沙星胶囊鉴别方法的改进意见 [J], 姚楠

5.抗感染药诺氟沙星合成方法的研究(英文) [J], 王尔华;彭司勋

因版权原因,仅展示原文概要,查看原文内容请购买。

诺氟沙星合成

的发生。但由于亲核取代时7-氯和6-氟相竞争,在一般 条件下可生成25%左右的6-氟被哌嗪取代的副产物。 基于芳环上基团对亲核试剂的敏感性是F>Cl。因此以 无水乙醇代替无水正丁醇,增加了溶剂的极性。有利于 中间过渡态的形成,使反应更充分,收率得以提高。该 歩收率为82.3%

反应过程中HC(OC2H5)3+H2C(COOC2H5)2→ H5C2O-CH=C(COOC2H5)2,因此,也有以3-氯-4-氟苯 胺和乙氧甲叉丙二酸二乙酯(EMME)直接作为起始原料制 得中间体3。由于在各步反应中均有副反应产生,因而各 反应步骤的工艺控制是产品质量保证的关键。

2、合成路线改进

在此工艺路线基础上进行改进,高温环化时选用价廉、粘 度小的高沸点柴油作为溶剂,而且还可以反复套用,使得前两 步反应收率高达95%以上,乙基化反应中,原工艺采用K2 CO3作为缚酸剂,改用Na2CO3来代替,消除了乙基物副产物 的生成。另外,无水哌嗪缩合反应中,直接采用乙基化产物与 醋醉、硼酸反应生成硼络合物,再与无水哌嗪缩合、水解得到 目标产物I这样既避免了6-位上的氟被哌嗪取代的副产物,提 高了缩合反应收率,又改善了产品的质量。与原工艺相比总收 率可达65%以上,提高15%左右。

O OH

F

Байду номын сангаас

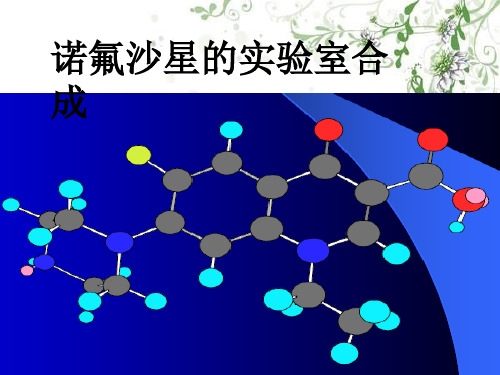

1、平面结构式

O

N

N

HN H3C

2、空间结构模型

药物合成路线

1、目前,国内外通常以3-氯-4-氟苯胺为起始原料, 与原甲酸三乙酯、丙二酸二乙酯环合后经乙基化、水 解、哌嗪缩合、精制等步骤最终制得诺氟沙星。

原始合成路线如图:

HC(OC2H5)3 + H2C(COOC2H5)2

诺氟沙星工艺技术

诺氟沙星工艺技术诺氟沙星是一种广泛应用于抗菌药物领域的药物,具有较广泛的抗菌谱和强效的杀菌作用,特别适用于治疗泌尿系统感染和呼吸道感染等疾病。

下面我将介绍一下诺氟沙星的工艺技术。

诺氟沙星的合成方法主要有两种:一种是将二氟氟醇与氯化醋酸酰胺进行缩合反应,生成二氟氟醇酸酐,再与草酰苯胺进行缩合反应得到诺氟沙星;另一种是采用氟化物和草酰氯反应得到N-取代氟基硅名的中间体,再经过缩合反应生成诺氟沙星。

这两种方法不仅具有较高的产率,而且操作简单,成本较低。

在诺氟沙星的精细化工过程中,主要考虑到环保和安全性。

首先是原料的选择,优选环保无污染的原材料,尽量减少对环境的影响。

在合成过程中,要严格控制反应条件,避免产生有害物质和废气,并对废水废料进行合理的处理和回收利用。

同时,对工作人员进行严格的安全培训和防护,确保操作人员的身体健康和安全。

在诺氟沙星的制剂工艺技术中,主要考虑到制剂的稳定性和有效性。

首先是原料的选择,根据药物的特性选择适合的助溶剂和稳定剂,以提高药物的稳定性和溶解度。

然后是制剂的加工方法,采用合适的工艺条件和设备,确保药物的制剂过程中不会被破坏或受到污染。

最后是包装和储存,采用适当的包装材料和条件,以保持药物的质量和有效性。

诺氟沙星的工艺技术的研究和改进,不仅有助于提高药物的质量和有效性,还可以降低生产成本,提高生产效率。

同时,合理使用并监测工艺技术,可以确保药物的安全性和环保性,避免对环境和人体的危害。

总之,诺氟沙星的工艺技术是一个综合性的过程,需要在合成和制剂过程中考虑到药物的质量、稳定性、有效性、环保性和安全性等因素。

通过合理的研究和改进,可以生产出优质的诺氟沙星药物,并使其更好地服务于医疗事业和患者的健康。

诺氟沙星的合成精编WORD版

诺氟沙星的合成精编W O R D版IBM system office room 【A0816H-A0912AAAHH-GX8Q8-GNTHHJ8】诺氟沙星合成工艺的比较1、概述诺氟沙星又称氟哌酸,第三代喹诺酮类抗菌药。

具有抗菌作用强、抗菌谱广、生物利用度高、组织渗透性好及与其他抗菌药无交叉耐药性和副作用小等优点,而且对革兰氏阴性杆菌有强杀菌作用。

已广泛应用于咽喉炎、扁桃体炎、肾盂肾炎及尿道炎等的治疗。

其基本结果如下:分子量:319.34性状:类白色至淡黄色结晶性粉末溶解性:易溶于酸、碱溶液,极微溶于水和醇。

无臭、味微苦。

2、经典合成路线诺氟沙星的合成发展至今,已有数十种合成路线,但有8种经典的诺氟沙星的合成路线。

其余的路线都是通过这8种优化衍生而来的。

按其反应的最后两步关键步骤,可以把这8条路线分为3类:(1)羧基化类,(2)哌嗪化类,(3)成环类。

2.1羧基化类该类反应的最后一步是生成诺氟沙星上的羧基,其包括酯基水解和乙酰基氧化。

按其起始原料可分为以下几类。

优缺点:原料来源困难,操作繁琐,收率也较低。

优缺点:避免使用了EMME。

缺点是有一些副产物,用于合成喹诺酮酸酯收率较低,且质量较差。

而且环合时需要250-260℃的高温,能量消耗较大。

2.2哌嗪化类该类反应的最后一步是在苯环上发生取代反应,哌嗪取代氯原子使苯环哌嗪化。

优缺点:。

操作简单,原料易得,是各厂家经常使用的方法。

但。

反应温度较高,反应时间较长。

收率偏低,仅为52%左右。

2.3成环类该类反应的倒数第二步的环合,为关键步骤,但该反应只有一种,以2-氯-4-氨基-5-氟-苯甲酸乙酯为原料,最后经PPA环合而成。

3、工艺改进下面是经硼螯合物生成诺氟沙星的改进工艺。

该工艺原料仍以3.1缩合-环合反应及反环物的控制环合物N H O CH3F ClOO的生产大多采用由氟氯苯胺与EMME 在150 ℃左右缩合, 再在高温下环合的合成路线 ,该路线能避免由原甲酸三乙酯/丙二酸二乙酯一锅化路线的边链副产物的产生 ,但该法存在成环温度高, 且有反环物产生的弊端。

很好的诺氟沙星的合成工艺

10 诺氟沙星的合成工艺概述诺氟沙星(Norfloxacin,氟哌酸),化学名1-乙基-6-氟-4-氧代-1,4-二氢-7-(1-哌嗪基)-3-喹啉羧酸(1-ethyl-6-fluoro-1,4-dihrdro-4-oxo-7-(1-piperazinyl)-3- quinolinecarboxylic acid)。

诺氟沙星为类白色至淡黄色结晶性粉末,无臭,味微苦,可吸湿,见光颜色渐深。

易溶于醋酸及氢氧化钠溶液中。

熔点218~224℃。

本品为喹诺酮类抗生素,对革兰氏阴性菌和阳性菌、金黄葡萄球菌、绿脓杆菌和大肠杆菌等引起的急性感染有显著疗效。

对一些耐青霉素、头孢菌素和庆大霉素的菌株也有效。

适用于膀胱炎、肾盂炎等尿路感染。

诺氟沙星的合成路线诺氟沙星结构中1位和7位的C-N键是切断的首选,乙基和哌嗪基可以在成环之后引入。

按成环时是否已引入哌嗪基,诺氟沙星的合成路线有以下两种。

先合成喹诺酮酸再引入哌嗪基的路线6-氟-7-氯喹诺-4-酮-3-羧酸及其酯的合成是实现本法的关键。

(1) 以3-氯-4-氟苯胺为原料①3-氯-4-氟苯胺与2-乙氧亚甲基丙二酸二乙酯(EMME, diethyl 2-(ethoxymethylene) malonate)反应,再经Gould Jacobs反应合成喹诺酮酸酯。

此法的优点在于原料易得,收率较高,成本较低。

是我国目前采用的主要方法。

但存在环合反应温度高,哌嗪缩合收率较低,生成氯哌酸副产物,EMME制备条件苛刻等缺点。

改进:在哌嗪缩合时加入硼化物可使缩合收率提高到90%以上。

② 3-氯-4-氟苯胺与原甲酸三乙酯反应。

此法避免了使用EMME,但也有一些副产物,用于合成喹诺酮酸酯收率较低,质量较差。

而且环合时需要250~260℃的高温,能耗较大。

③3-氯-4-氟苯胺与原甲酸三乙酯和乙酰乙酸乙酯反应,使用三乙降低了成本,减少了能耗。

④3-氯-4-氟苯胺与烷氧基丙烯酸乙酯反应,再经溴化、氰解和水解引入羧基。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

诺氟沙星的合成工艺路线改进学生姓名梁蕾蕾班级化药903班专业名称化学制药技术系部名称制药工程系指导教师张静提交日期 2011/12/20答辩日期 2011/12/26河北化工医药职业技术学院2011年12月目录摘要 (4)1 前言 (4)1.1喹诺酮类药物 (4)1.1.1喹诺酮简介 (5)1.1.2抗菌作用机制 (5)1.1.3喹诺酮类的共性 (5)1.1.4作用 (6)1.2诺氟沙星概述 (6)1.2.1背景介绍 (6)1.2.2物理性质 (6)1.2.3药理毒理 (6)1.3发展状况 (7)2 制备工艺的优化 (8)2.1环合反应的优化 (8)2.2乙基化反应的优化 (10)2.3哌嗪化反应的优化 (11)3 反应中溶剂的优化 (12)4 反应过程中杂质的检测与定量 (13)5 其他诺氟沙星合成工艺 (14)5.1以 A-(2,4-二氯-5-氟苯甲酰)乙酸乙酯为起始原料 (14)5.2以3-乙氧基-2-(2,4-二氯-5-氟苯甲酰基)丙烯酸乙酯为起始原料 (15)6 总结 (17)参考文献 (18)致谢 (20)摘要诺氟沙星是第3 代喹诺酮类优秀的抗菌药物之一,在医疗领域有着重要的意义。

本文主要对诺氟沙星的合成工艺做了相应的总结,对其中一些典型的合成路线进行了优劣势的分析,并提供了相应的优化方案。

诺氟沙星合成工艺路线大致有两大类型:一、经分子内亲桉取代或Deckmann环余方法先合成喹诺酮环后引入哌嗪基;二、先引入哌嗪基,再逐步形成喹诺酮环。

目前,国内外较多地采用第一类型合成路线:即以3-氯-4-氟苯胺为起始原料,经与EMME (乙氧基亚甲基丙二酸二乙酯)缩合、经烷基化剂乙基化得中间体1-乙基-6-氟-7-氯-1,4-二氢-4-氧-喹啉-3-羧酸乙酯,水解后哌嗪化得诺氟沙星。

本文以 3- 氯- 4- 氟苯胺为起始原料, 经与乙氧基亚甲基丙二酸二乙酯(EMME)缩合、Gould- Jacobs环化、乙基化、硼酸酯络合及与无水哌嗪缩合等五步反应合成了诺氟沙星,总收率为 66.3%。

关键字:诺氟沙星,合成,工艺改进1 前言1.1喹诺酮类药物1.1.1喹诺酮简介80年代合成的4-氟喹诺酮类如环丙沙星、氧氟沙星等由于具有广谱、口服有效、副作用较少、耐药性还未大量产生等优点,发展迅速,临床广为使用,代表了特别重要的治疗进展。

随着喹诺酮类药物的广泛应用,细菌对这类药物的耐药性也迅速产生与传播。

1.1.2抗菌作用机制喹诺酮类药物作用的靶酶为细菌的DNA回旋酶(gyrase)及拓扑异构酶Ⅳ。

对大多数革兰阴性细菌,DNA回旋酶是喹诺酮类药物的主要靶酶,而对于大多数革兰阳性细菌,喹诺酮类药物主要抑制细菌的拓扑异构酶Ⅳ,拓扑异构酶Ⅳ为解链酶,可在DNA复制时将缠绕的子代染色体释放。

1.1.3喹诺酮类的共性1.抗菌谱广尤其对需氧的革兰阴性杆菌包括铜绿假单胞菌在内有强大的杀菌作用,对金葡菌及产酶金葡菌也有良好抗菌作用。

某些品种对结核杆菌、支原体、衣原体及厌氧菌也有作用。

2.口服吸收良好,体内分布广。

血浆蛋白结合率低,血浆半衰期相对较长。

部分以原形经肾排泄,尿药浓度高,部分经由肝脏代谢。

3.不良反应少,耐受良好。

常见恶心、呕吐、食欲减退、皮疹、头痛、眩晕。

偶有抽搐等精神症状,停药可消退。

所有氟喹诺酮类由于在未成年动物可引起关节病,在儿童中引起关节痛及肿胀,故不应用于青春期前儿童或妊娠妇女。

4.适用于敏感病原菌(如金黄色葡萄球菌、铜绿假单胞菌、肠道革兰阴性杆菌、弯曲菌属和淋病奈氏菌等)所知泌尿感染、前列腺感染、淋病、呼吸道感染、胃肠道感染及骨、关节、软组织感染。

能作用于细菌的脱氧核糖核酸(DNA)而对细菌染色体造成不可逆损害的一类药物。

因该类药物结构和作用机制不同,故与抗生素之间无交叉耐药性。

主要作用于阴性菌,阳性菌除金黄色葡萄球菌外,对其他菌株作用较弱。

常用品种有吡哌酸、氟哌酸、氟嗪酸及环丙氟哌酸等。

不良反应有:①胃肠反应有恶心和其他不适。

②中枢反应可致精神症状,还可诱发癫痫。

③可影响软骨发育,故孕妇及未成年儿童慎用。

④有时有皮疹等过敏反应。

⑤长期大量使用可致肝损害。

1.1.4作用吡哌酸(PPA)对多种阴性菌有较好的抑制作用,对绿脓杆菌及金黄色葡萄球菌要较高浓度才有抑制作用。

成人口服,疗程一般为10日。

注意事项参见喹诺酮类药物。

氟哌酸(诺氟沙星)作用强于吡哌酸,对革兰氏阴性菌包括绿脓杆菌、大肠杆菌、奇异变形杆菌、肺炎克雷伯氏杆菌等均有较强作用,抑菌浓度低于其他抗菌药物,对金黄色葡萄球菌的作用强于庆大霉素,用于治疗各科多种感染。

治疗慢性泌尿系感染时,开始可按常量服2周,以后减量可持续数月。

注意事项参见喹诺酮类,一般反应程度较轻。

1.2诺氟沙星概述1.2.1背景介绍诺氟沙星( Norfloxacin) 是第3 代喹诺酮类抗菌药物,具有抗菌作用强、抗菌谱广、生物利用度高、组织渗透性好、与其他抗菌素无交叉耐药性、副作用小及口服吸收快等特点,对大肠杆菌、肺炎杆菌、产气杆菌、阴沟杆菌、变形杆菌、沙门氏菌属、志贺氏菌属、枸橼酸杆菌属及沙雷氏菌属等遥植树菌科细菌具有强大的抗菌作用。

临床用于敏感菌所致泌尿系统、肠道、呼吸系统、外科、妇科、五官科及皮肤科等感染性疾病。

1.2.2物理性质诺氟沙星(Norfloxacin,氟哌酸),化学名1-乙基-6-氟-4-氧代-1,4-二氢-7-(1-哌嗪基)-3-喹啉羧酸(1-ethyl-6-fluoro-1,4-dihrdro-4-oxo-7-(1-piperazinyl)-3- quinolinecarboxylic acid)。

诺氟沙星为类白色至淡黄色结晶性粉末,无臭,味微苦,可吸湿,见光颜色渐深。

易溶于醋酸及氢氧化钠溶液中。

熔点218~224℃。

1.2.3药理毒理诺氟沙星为喹诺酮类抗菌药,具有广谱抗菌作用,尤其对需氧革兰阴性杆菌的抗菌活性高,对下列细菌在体外具良好抗菌作用:肠杆菌科的大部分细菌,包括枸橼酸杆菌属、阴沟肠杆菌、产气肠杆菌等肠杆菌属、大肠埃希菌、克雷伯菌属、变形菌属、沙门菌属、志贺菌属、弧菌属、耶尔森菌等。

诺氟沙星对体外多种耐药菌亦具抗菌活性。

对青霉素耐药的淋病奈瑟菌、流感嗜血杆菌和卡他莫拉菌亦有良好抗菌作用。

诺氟沙星为杀菌剂,通过作用于细菌DNA螺旋酶的A亚单位,抑制DNA的合成和复制而导致细菌死亡。

1.3发展状况诺氟沙星是日本杏林公司1978年合成的广谱、高教、低毒的喹诺酮类抗感染药物。

1984年在日本首次上市,我国于1985年由太原制药厂投产应市。

尔后,全国投产厂家众多,但大多因工艺技术水平低,存在单耗高、收率低、质量差等问题。

诺氟沙星的合成工艺路线大致有两大类型:一、经分子内亲桉取代或Deckmann环余方法先合成喹诺酮环后引入哌嗪基;二、先引入哌嗪基,再逐步形成喹诺酮环。

目前,国内外较多地采用第一类型合成路线:即以3-氯-4-氟苯胺为起始原料,经与EMME (乙氧基亚甲基丙二酸二乙酯)缩合、经烷基化剂乙基化得中间体1-乙基-6-氟-7-氯-1,4-二氢-4-氧-喹啉-3-羧酸乙酯,水解后哌嗪化得诺氟沙星。

现行工艺经过大量的研究工作,己日趋成熟。

但在哌嗪化过程中,难以避免地产生6-氟与7-氯的竞争取代。

氟被取代的副产物可达25%,给产物的分离纯化带来很大困难。

运用1-乙基-6-氟-7-氯-1,4-二氢-4-氧-喹啉-3-羧酸乙酯与硼化物形成螫台物的方法,(即利用4位羰基氧原子的P电子向硼原子的空轨道转移的特性,提高诱导效应,激活7-氯,纯化6-氟),可选择性地提高哌嗪化收率。

类型一的三种合成路线:方法一:以3-氯4-氟苯胺为原料,与乙氧亚甲基丙二酸二乙酯反应,经环合、N-乙基化、水解,再与哌嗪缩合而得。

优缺点:方法(1)原料价廉易得,操作简单,是各厂家经常使用的方法,但缺点是收率偏低,仅为52% 左右。

方法二:以2-氟-5-硝基苯胺为原料,经重氮化、氯化,与哌嚷反应得3-哌嗪基-4-氟硝基苯,经还原、环合、N-乙基化、水解而得。

优缺点:原料来源困难,操作较烦琐,收率也较低。

方法三:将水解产物(1-乙基-6-氟-7-氯-1,4二氢-4-氧代喹啉-3-羧酸)与醋酸、硼酸制成硼螯合物,再与哌嗪缩合,最后经水解而得。

优缺点:原料仍可使用3-氯-4-氟苯胺,且前三步与最后一步完全用方法一的成熟工艺,只在第三步水解反应产物(1-乙基-6-氟-7-氯-1,4二氢-4-氧代喹啉-3-羧酸)生成后再与乙酐、醋酸形成一个硼螯合物。

实践证明,这一步的反应很充分,平均收率达98.38 %,并且与哌嗪的缩合更容易进行,从而使总收率可达到62 %以上。

2 制备工艺的优化2.1 环合反应的优化张为革等将羟基亚甲基丙二酸二乙酯替代乙氧基亚甲基丙二酸二乙酯与氟氯苯胺反应也制得中间体3-氯-4-氟苯胺基甲叉基丙二酸二乙酯,其反应机理见图1[1]。

图1 环合反应优化采用该合成方法的优点是反应温度低,反应时间短,原料易得,操作简便;但副反应较多,收率仍不够理想,为51.17%。

此外,中间体 3 进一步环合成 4 过程中环合定位的不唯一性,在7-Cl 的对位或邻位均可,分别产生目标中间体4( 环合物) 和副产物4a(反环物),且两者分离困难,使收率降低。

见图2。

图2 环合反应主产物跟副产物有文献表明[2],中间体3在高沸点惰性溶剂中进行Gould-Jacobs反应,所得到的4 与 4a的相对含量主要取决于溶剂及其用量。

不同的溶剂,即使用量相同,二者比例也不同。

对于同一种溶剂,其用量不同,4与4a的比例不同,且随着溶剂用量增加,4a相对含量降低。

在实际生产中,溶剂用量过大显然是不合理的,采用在反应温度下滴加中间体3 的办法可以达到相对增加溶剂用量、降低副产物含量的目的。

2.2 乙基化反应的优化由于中间体4 存在酮式与烯醇式,故进行乙基化反应时,可产生N-乙基化物和O-乙基化物( 5a)。

一般讲,烯醇式不稳定而酮式稳定,但反应受许多因素影响,如溶剂、试剂亲核性的强弱、反应温度等。

见图3。

图3 乙基化反应产物一般而言,碱性条件有利于烯醇式生成,而酸性条件有利于酮式生成,基于此原理有相关报道[3]表明,如果使用比常规应用的无水K2CO3碱性弱的无水Na2 CO3作为乙基化的脱酸剂,将会使5a的生成含量比例大为减少,并且当乙基化溶剂采用二甲亚砜、二甲基甲酰胺、N-甲基吡咯烷酮,Na2CO3为脱羧剂,溴乙烷为烷化剂时,可基本免于5a的生成,其中选用DMSO和二甲基乙酰胺时效果最好,5a 分别仅占总生成收率的1.57%和 0.82%。

此外原料药中的主要杂质 6-氟-1,4-二氢-7-氧代-( 1-哌嗪基) 喹啉,下称脱羧物,亦源于乙基化反应的副产物( 4a, 4b)[4]。