钢淬透性简便预测计算方法分析

钢的淬透性测定

1、学会用端淬法测定钢的淬透性; 2、比较碳钢(45)与合金钢(40Cr)的淬透性; 3、了解淬透性曲线的应用。

1

【实验概述】

1、淬透性与淬硬性 钢的淬透性——钢在淬火时获得M的能力。 钢的淬硬性——钢淬火后所能达到的最高硬度。

2、影响淬透性的因素 主要是钢的化学成分(合金元素含量),其次是奥氏体化温度、保温时间等。

8

【实验注意事项】

1、试样从盒中取出到开始喷水之间的时间应不超过5 s。 2、磨制试样过程中应注意用水冷却,避免发生回火现象。 3、测量的硬度压痕应沿所磨平面的中心线分布。

9

【实验报告撰写】

1、统一使用实验报告纸撰写实验报告,要求写出实验名称、 实验目的、实验材料、实验设备等。

2、实验数据处理

(1)用表格列出两种试样距离顶端各点的硬度(硬度-距离表) (2)根据上表绘制两种试样硬度-距离曲线图(横坐标为距离d、

不同截面的钢淬火时淬硬层深度的变化 (D0为心部为50%M的最大直径)

在相同冷却条件下,Do越大,钢的淬透性越好。

4

(3)端淬法—— GB/T 225-2006 ❖淬透性表示方法:

J HRC- d

J——表示端淬实验法 d——测试点至水冷端的距离(mm) HRC——测试点处的硬度值

例如:

J 42- 5

即表示:距水冷端5mm处 试样硬度值为42HRC

5

淬透性曲线

半M与碳含量

6

【实验设备及材料】

箱式炉 4台

端淬机 1台 台式砂轮机 2台 洛氏硬度计 4台

实验材料 —— 45钢和40Cr标准端淬试样

7

【实验内容及步骤】

4~5人一组,领取一根试样(45或40Cr),进行端淬。

钢的淬透性末端淬火试验

钢的耐热性评价

耐热性评价

末端淬火试验还可以用于评价钢的耐热性,即在高温下保持钢的性能的能力。耐热性对于在高温环境下工作的部 件非常重要。

耐热性影响因素

钢的耐热性受到合金元素、微观组织和热处理工艺的影响。了解这些因素有助于优化钢的性能,提高其在高温环 境下的稳定性和持久性。

对实际应用的指导意义

材料选择

淬火过程中的温度、时间和冷却速度等工艺参数 对淬透性有显著影响,通过优化这些参数,可以 提高钢的淬透性能。

05

试验结论

钢的淬透性评估

淬透性评估

通过末端淬火试验,可以评估钢的淬 透性,即钢在淬火过程中获得淬硬层 的深度。淬透性取决于钢的化学成分、 温度、冷却速度等因素。

影响因素

钢的淬透性受到多种因素的影响,如 合金元素、碳含量、热处理工艺等。 这些因素对钢的硬度和抗疲劳性能有 显著影响。

在比较不同钢种的淬透性时,应综合考虑其化学成分、纯 净度、显微组织等因素,以及其在不同温度和冷却速率下 的组织转变和相变行为。

02

试验原理

淬火原理

01

淬火是将钢加热至奥氏体化后迅 速冷却,使钢转变为马氏体或贝 氏体组织的热处理工艺。

02

通过淬火,可以提高钢的硬度和 耐磨性,同时使钢获得所需的机 械性能。

对试验数据进行整理、分析和处理,计算 淬透性指标,如Jominy淬透性值、KocksZimmerman曲线等,以评估钢的淬透性。

04

试验结果分析

淬透性曲线分析

淬透性曲线

淬透性曲线是描述钢在不同温度 和时间下淬火后硬度的变化曲线, 通过分析曲线可以了解钢的淬透 性能。

淬透性指标

淬透性指标包括临界淬火速率、 淬火温度范围等,这些指标可以 用来评估钢的淬透性能。

45、60Si2Mn钢的淬透性与淬硬性分析

45、60Si2Mn钢的淬透性与淬硬性分析摘要:淬硬性[1]是指钢在正常淬火条件下,所能达到的最高硬度。

淬硬性主要与钢中碳的含量有关。

形状、尺寸相同的不同钢材淬火后,所获得的硬度值大小是不相同的。

可以根据所获得的最高硬度来进行淬硬性的比较,硬度越高的淬硬性越好,反之,硬度越低的淬硬性越差。

淬透性[1]是指钢材在理想条件下淬火所能获得的马氏体组织硬层深度的倾向。

淬透性是钢材固有的一种属性,它取决于钢的淬火临界冷速[1]的大小。

形状、尺寸相同的不同钢材,在相同条件下淬火后,它们所获得淬层深度是不相同的,淬硬层深度越深,我们就说他的淬透性越好。

相反,淬层深度越浅,它的淬透性越差。

本次综合实验研究在正常淬火条件下,45钢和60Si2Mn的硬度差别与变化,来对比不同钢种的淬硬性和淬透性的差别,通过金相组织的对比来说明影响45钢和60Si2Mn的淬透性和淬硬性的组织因素。

关键词:淬透性淬硬性含碳量临界冷却速度Research on Quenched and Hardenability Characteristics of 45 and 60Si2Mn Steels Abstract:Q uenching rigid means steel can reach the highest rigidity’s ability in normal quenching condition. Major in steel quenching rigid with carbon content. The same in different shapes, sizes steel quenching after hardness value is not the same size. According to the highest rigidity obtained to compare, the higher the better the quenching rigid, conversely, the lower the rigid quenching.Its quench-hardening ability means steel can obtain martensitic organizations of hard layer depth in ideal quenching conditions. Its quench-hardening ability is an attribute of the inherent steel, which depends on the steel quenching cooling rate of critical size. Under the same conditions after quenching, the same in different shapes, sizes steel, obtain differ depth is quenched. The depth of hardening layer, the better its quench-hardening ability, instead the shallow depth of quenching, its quench-hardening ability.This comprehensive experimental research on normal quenching condition,the difference of hardness change between 45 and 60Si2Mn , to contrast different kinds of rigid and its quench-hardening ability. Through comparison of metallographic organization to illustrate the influence of 45 steel 60Si2Mn and its quench-hardening ability and organizational factors of rigid.Keywords:Quenched Characteristic Hardenability characteristic Carbon content Critical cooling rate目录第一章绪论 (1)1.1 45、60Si2Mn的综合性能和应用 (1)1.1.1 45钢的工作条件及性能要求 (1)1.1.2 60Si2Mn的工作条件与性能要求 (1)1.2钢的热处理 (2)1.2.1调质钢的热处理 (2)1.2.2弹簧钢的热处理 (2)1.3合金元素在45、60Si2Mn中的作用 (3)1.3.1合金元素在45中的作用 (3)1.3.2合金元素在60Si2Mn中的作用 (3)1.4 本次实验目的 (3)第二章实验方案和实验过程 (4)2.1实验材料及设备 (4)2.1.1实验材料45、60Si2Mn的化学成分 (4)2.1.2实验设备 (4)2.2实验方案 (4)2.1.2钢的热处理工艺参数 (4)2.1.3实验过程 (4)2.3金相显微组织观察 (5)2.3.1金相组织的制备 (5)2.3.2 显微摄影 (5)第三章实验结果分析 (6)3.1实验结果 (6)3.1.1硬度值记录 (6)3.1.2实验试样金相组织照片 (6)3.2 45、60Si2Mn淬火后组织分析 (7)3.3 45、60Si2Mn淬硬性和淬透性分析 (7)第四章实验结论 (9)参考文献 (10)第一章绪论1.1 45、60Si2Mn的综合性能和应用1.1.1 45钢的工作条件及性能要求通常将经过淬火和高温回火处理而使用的结构钢成为调质钢。

描述钢淬透性的一个新数学模型

第3期

265—272页

金属学破

ACTA METALLURGICA SINICA

Vbl.42 NO.3 Mar.2006 PP.265—272

描述钢淬透性的一个新数学模型

金满 连建设 江中浩

(吉林大学材料科学与工程学院,长春130025)

摘 要 提出了一个新的描述钢淬透性的数学模型及淬透性表征参数.根据端淬实验数据和实验曲线导数变化规律,用线性试探

(1)设n=l,m=2,微分方程式(5)的具体形式为

罂:一惑。u。

两边积分,则

1 -k/zd。

去粤:群+1 (7)进行线性变换,移项后整理得

12(。)一Jmi。 …。一

。7

(8)J

把材料的端淬实验数据Jm。。,Ymi。,Xi和J(茁t)代入

K12=≠等等,咒=z; 式(8),并令 ~

以2(。t)一厶i。’一。 ~

ity(a)and higher hardenability(b)

后硬度分布曲线如图la所示.当x=0时,取得最大值 Jm。。;当z_∞时趋近最小值Jmi。.

为研究简便起见,引进函数u(z),令J(x)为U(x) 的线性组合,则

Y(x)=AU(x)+Jmi。

(1)

从图1a获得边界条件如下:

J(z)I。:0=Jm。。

法建立了端淬曲线微分方程,然后解得硬度分布函数.硬度分布函数将端淬曲线描述为直线段和曲线段构成的分段函数:直线段描

述试样端部获得全部马氏体区域的硬度,在此区域硬度保持恒定最高值;在曲线段硬度递减,最后趋近恒定最低值.钢的淬透性值

用数学参数来表示,它数值上等于从原点到硬度分布曲线拐点的距离.用非线性模拟程序代入实验值获得了淬透性值.模拟结果表

钢的淬透性实验

实验七钢的淬透性测定一、实验目的1.熟悉应用末端淬火法测定钢的淬透性的原理及操作;2.绘制淬透性曲线,掌握它的应用。

二、实验原理在实际生产中,零件一般通过淬火得到马氏体,以提高机械性能。

钢的淬透性是指钢经奥氏体化后在一定冷却条件下淬火时获得马氏体组织的能力,它的大小可用规定条件下淬透层的深度表示。

通常,将淬火件的表面至半马氏体区(50%M体+其余的50%为珠光体类型组织)间的距离称为淬透层深度。

淬透层的深度大小受到钢的淬透性、淬火介质的冷却能力、工件的体积,工件的表面状态等所影响,所以测定钢的淬透性时,要将淬火介质、工件的尺寸等都规定下来,才能通过淬透层深度以确定钢的淬透性。

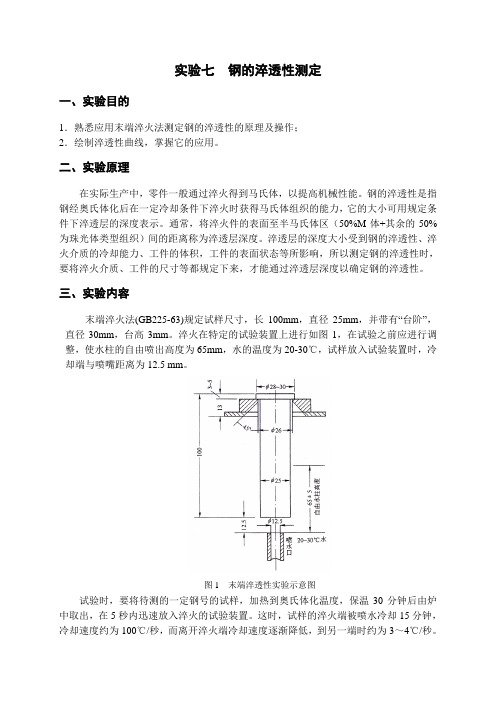

三、实验内容末端淬火法(GB225-63)规定试样尺寸,长100mm,直径25mm,并带有“台阶”,直径30mm,台高3mm。

淬火在特定的试验装置上进行如图1,在试验之前应进行调整,使水柱的自由喷出高度为65mm,水的温度为20-30℃,试样放入试验装置时,冷却端与喷嘴距离为12.5 mm。

图1 末端淬透性实验示意图试验时,要将待测的一定钢号的试样,加热到奥氏体化温度,保温30分钟后由炉中取出,在5秒内迅速放入淬火的试验装置。

这时,试样的淬火端被喷水冷却15分钟,冷却速度约为100℃/秒,而离开淬火端冷却速度逐渐降低,到另一端时约为3~4℃/秒。

试样冷却后,取出,在试样两侧各磨去0.2~0.5mm,得到互相平行的沿纵向的两个狭长的平行平面。

在其中的一个平面上,从淬火端开始,每隔1.5mm 测一次硬度(HRC ),并做出淬透性曲线(HRC-X 关系曲线)。

再由半马氏体硬度曲线,根据钢的含碳量确定半马氏体硬度,并据此在淬透性曲线上找出半马氏体区至水冷却端的距离d ,即是末端淬火法确定的该钢淬透性,(图2)表示为J d HRC ,如J 1044即该钢半马氏体硬度为HRC44,半马氏体区距水冷端距离为10mm ,此即该钢的淬透性。

图2 端淬曲线四、实验设备及材料1. 设备:箱式电阻炉、末端淬火设备、洛氏硬度试验机、砂轮机、铁钳子、游标卡尺;2. 材料:40Gr 钢试样。

淬透性与淬硬性(精)

• 2.淬硬性

——钢在正常淬火条件下,淬火形成的马氏体所能达到的最高硬度。 ◇ 淬硬性取决于马氏体的含碳量,含碳量越高,碳的过饱和度就越大, 硬度越高。

1 、钢的淬透性

• 淬透性是指钢在淬火时获得淬硬层深度的能力。其大小 是用规定条件下淬硬层深度来表示。

淬硬层深度是指由工件表 面到半马氏体区(50%M +

(2)淬透性与实际淬透层深度的关系

• 同一材料的淬硬层深度与工件尺寸、冷却介质有关。工件尺寸小、 介质冷却能力强,淬硬层深。 • 淬透性与工件尺寸、冷却介质无关。它只用于不同材料之间的比较, 是通过尺寸、冷却介质相同时的淬硬层深度来确定的。

(3)淬透性和淬硬性的关系

【想一想】①能否说同一钢种水淬的淬硬性一定比油淬大?能否说水淬的 淬透性比油淬好?②能否说直径小的45钢X-件较直径大的淬透性好(二 者长度一样)?为什么?淬硬性与实际淬透深度呢?

②在油淬“表面”栏的35mm处引垂线,与端淬曲线分别交于 48HRC和58HRC。这表明直径为35mm的40Cr钢棒料油淬后,表面硬 度为48HRC~58HRC,可满足表面硬度>45HRC的要求。故该工件可 选用40Cr钢。

45钢与45Cr钢的淬透性曲线

45钢

40Cr钢

2) 预测工件淬火后硬度分布

碳化物形成元素只有溶入奥氏体才可起增大淬透性的作用,若存在于碳 化物中则反而起降低淬透性的作用。 (2)奥氏体晶粒度和成分均匀程度同样加热条件下,奥氏体晶粒越大,成 分越均匀,则过冷奥氏体越稳定,故淬透性越好。

(3)未溶第二相的影响钢中未溶碳化物、氮化物等与奥氏体的交界处是珠 光体、贝氏体择优形核地点,可促进珠光体、贝氏体形核,降低过冷奥 氏体的稳定性,故降低淬透性;此外,未溶碳、氮化物还会阻碍奥氏体 晶粒长大,也对淬透性有降低作用。 此外,形变和应力场等对钢的淬透性也有影响。

钢淬透性简便预测计算方法分析

钢淬透性简便预测计算方法分析

李凯;李智超

【期刊名称】《阜新矿业学院学报》

【年(卷),期】1997(016)002

【摘要】用三种计算方法对钢的淬透性进行了预测计算,并与实测端淬曲线进行对比分析。

推荐了淬透性预测计算用量佳简便计算公式。

【总页数】5页(P187-191)

【作者】李凯;李智超

【作者单位】阜新市红旗塑机厂;机械一系

【正文语种】中文

【中图分类】TG142.12

【相关文献】

1.20Cr2MoVTi钢淬透性的预测与计算 [J], 邹冀群

2.钢淬透性的预测计算及在新型CCT曲线上应用分析 [J], 李凯;訾素艳

3.20CrMnTiH齿轮钢的淬透性计算及窄淬透性带控制 [J], 王继臣;赵千水;李超群;白刚

4.低淬透性钢和限制淬透性钢感应体加热——表面淬火工艺在俄罗斯汽车工业中的应用 [J], 李其耀;甄润身

5.15MnMoVNRE钢的淬透性及钼、钒对钢淬透性的影响 [J], 董成瑞;钱永兰;钱淑芸

因版权原因,仅展示原文概要,查看原文内容请购买。

钢的淬透性测定

实验钢的淬透性测定一:定义:钢的淬透性——指钢材被淬透的能力,或者说钢的淬透性是指表征钢材淬火时获得马氏体的能力的特性。

应该注意,钢的淬透性与可硬性两个概念的区别。

淬透性系指淬火时获得马氏体难易程度。

它主要和钢的过冷奥氏体的稳定性有关,或者说与钢的临界淬火冷却速度有关,可硬性指淬成马氏体可能得到的硬度,因此它主要和钢中含碳量有关。

二:淬透性影响因素1:钢的化学成分:a):当加热温度低于Acm点时,含C量低于1%以下,随含碳量增加,临界冷却速度下降,淬透性提高,含C量高于1%时,则相反,当加热温度高于Ac3或Acm时,则随含碳量增加,临界冷却速度下降。

b):合金元素除Ti,Zr,和Co外所有元素提高淬透性。

2:奥氏体晶粒度:奥氏体晶粒尺寸增大,淬透性提高。

3:奥氏体化温度:提高奥氏体化温度,不仅使奥氏体晶粒粗大,促使碳化物及其它非金属夹杂物流入,并使奥氏体成分均匀化,提高过冷奥氏体稳定性,从而提高淬透性。

4:第二相及其分布:奥氏体中未溶的非金属夹杂物和碳化物的存在以及其大小和分布,影响过冷奥氏体的稳定性,从而影响淬透性。

三:淬透性的实验测定方法有两种方法,一种是临界直径法,另一种是端淬法。

1.临界直径法一组由被测钢制成的不同直径的圆形棒按规定淬火条件(加热温度,冷却介质)进行淬火,然后在中间部位垂直于轴线截断,经磨光,制成粗晶试样后,沿着直径方向瞄定自表面至心部的硬度分布曲线。

发现随着试样直径增加,心的出现暗色易腐蚀区,表面为亮圈,且随着直径的继续增大,暗区愈来愈大,亮圈愈来凶小。

若与硬度分布曲线对应地观察,则该二区的分界线正好是硬度变化最大部位;若观察金相组织,则正好是50%马氏体和非马氏体的混合组织区,愈向外靠近表面,马氏体愈多,向里则马氏体急剧减少。

分界线上的硬度代表马氏体区的硬度,格罗斯曼(Gmssmann)将此硬度称为临界硬度或半马氏体硬度。

亮区就是淬硬层,暗区就是未淬硬层,把未出现暗区的最大试样直径称为淬火临界直径,则其含义为该种钢在该种淬火介质中能够完全淬透的最大直径。

ASTM A255-10确定钢的淬透性的标准检验方法

StandardTest Methodsfor DeterminingHardenability Steell ot

This sdida.d is hi'ed undcr rhc 6xed desisnr(ion A255: rhc nunb{r inncdiar.ly ronowing the desig origin.doprionorinfieceofEyision.they.roflanr.vhion.Anumbcri!t'oEnthesesindicacsrh m ion or capa{!!l. s'plNopr cplilon (.) indicares Ihi: stu'dar.t hat b..t dtpro\rd I.r u'e 6 ot n.i.' aJ kc D.raidcfu .f D.Id\.

No● ma‖ zn9 ufe Au$ten‖ Tem卩 e叼 F CC) z ng tu田

stee|se"es

Orderoo Ca● Contenl maX% F(C)

bon

lbmpef甜 ・

1000 1300 1500 3100 4CO0 4100 4θ00 4400 4500 46oo 47oo 5o00 5100 6100。 8600 8700 8800 9400 θ 700 9800 8100

o25an0under o26b036 |no丨

1700(g25) 1650(θ 00)

170r,(θ 1600(870)25)o来自7仓nd●ve●

1600(B70) 1700(θ 1650 (900) 25)

1s50〈 1550(845)

P20大型锻造预硬模块热处理工艺改进

《大型铸锻件》HEAVY CASTINGANDFORGINGNo.6 November2020P20大型锻造预硬模块热处理工艺改进李进王佳友(大冶特殊钢有限公司,湖北435001)摘要:P20大型锻造预硬模块随着厚度尺寸增加,淬火开裂风险增高且心部硬度偏低不均匀。

改进P20热处理工艺,采用锻后水雾冷代替淬火可以避免淬火开裂,同时能保证模块表面及心部硬度均匀一致,还能节约生产成本及周期。

关键词:P0锻造模块;淬火开裂;锻后热处理;水雾冷却中图分类号:TG156文献标志码:BImprovement of Heat Treatment Process forP20Large-scale Forging Prehardening ModuleLi Jin,Wang JiayouAbstract:With the increase of the thickness of P20large forging pre-hardening module,the risk of quenching cracking increases and the hardness of the core is low and uneven.By improving P20heat treatment process and adopting water mist cooling after forging which replaces quenching can avoid quenching cracking,and ensure uniform hardness of module sugface and core,and save cost and cycle time.Key wordt:P20forged block;quenching cracking;heat treatment after forging;watee mist coolingP20大型锻造模块是中碳Cr-Mv系塑料模具钢,相当于中国牌号3&2Mv,具有良好的可切削性及镜面研磨性能。

工程材料钢淬透性

②火焰加热

三、适合钢种

中碳钢或中碳合金钢(如45、40)

四、表淬工件的典型制造工艺路线

下料

锻造

正火或退火

粗加工

调质 精加工 [表淬+低回] 精磨

调质处理+表面淬火+低温回火

五、工件表淬处理后的组织和性能

表面: 细中回,

50~55,强、硬、耐磨

1. 渗碳方法简介

1)固体渗碳 设备: 固体渗碳箱,箱

式电炉、反射式燃煤 炉 常用的渗碳剂: 木炭或骨炭等 常用的催渗剂: 碳酸钡或碳酸钠

2) 气体渗碳

渗碳剂: 气态渗剂:天然气、

丙烷、煤气等. 液态渗剂:煤油、

甲醇、乙醇、丙酮、 苯等

2. 渗碳工艺 包括: 渗碳温度和渗碳时间

图7-51 工件截面尺寸对淬透层深度的影响

第七节 钢的表面淬火

表面:强、硬、耐磨 工件若要求

心部:强韧综合性能好

一、表面淬火定义:

快速加热工件表面至奥氏体化,并立即淬火,使表 面获得 M 体而心部组织不变的工艺。

二、加热方法

①感应加热:

②火焰加热

③接触加热、激光加热等

①感应加热 利用交变电流产生感 应电流的集肤效应, 在工件表面形成感应 电流,加热工件。

应用:本质细晶粒钢(如20、20 钢等);载荷小、耐磨性要求较低的工件。

渗碳

装试样

预冷+油淬

清洗

回火

ห้องสมุดไป่ตู้

出试样

2)一次淬火法

渗碳后缓冷,重新加热淬火及低温回火。 目的: 防止3CⅡ的过量析出

细化晶粒 防止变形

淬火温度选择:应兼顾表面和心部的要求,通常: 心部性能要求较高时: > 3, 以↑心部性能 表面性能要求较高时: > 1, 以↑表面性能

20CrMnTiH齿轮钢的淬透性计算及窄淬透性带控制

,

Si

[

]

le ss t ha n 0 . 04

,

[

n ] t

Cr

[

]

% A T % A A % N C % M W l e ss th a n 0 . 02

,

[

0 0 i ] l e ss than

.

1

,

[

0 0 l t ]

l e ss t han

t ha n

1

.

03 5

, th e e n dqu e nc h ing c a n ac h i e v e t he i n te rna ti o n al

H RC a dv a nc e d le v e l of t he perm e a bi li t y o f

P C B ( S pec ia l S te el

l at e P l an t B enxi S te e l Pl ate s

,

o Lt d

,

,

e nx

i

1

1 7 00 0

)

A T M T H b st r a ct

he c alc ul a ti o n me t hod of t he no nl i ne ar e qu ati on i su se d t o c alc u lat e t he ha rden b a i l it y of 20 C r

1.

03 5 %

可 实 现 国 际 先进 水 平 的 末 端 淬 透 性 H RC4 带 宽 控 制 。

,

关 键 词 2 0 CrM nT i H 淬 透性 计 算 窄 淬 透性 带 控 制

钢的淬透性测定

钢的淬透性测定实验⼀:钢的淬透性测定实验学时:3实验类型:综合性实验实验要求:必修⼀、实验⽬的(⼀)掌握钢的淬透性的实验⽅法,重点末端淬⽕法。

(⼆)了解化学成分、奥⽒体化温度及晶粒度对钢的淬透性的影响。

⼆、实验内容、实验原理、⽅法和⼿段(⼀)淬透性的概念及其影响因素在实际⽣产中,零件⼀般通过淬⽕得到马⽒体,以提⾼机械性能。

钢的淬透性是指钢经奥⽒体化后在⼀定冷却条件下淬⽕时获得马⽒体组织的能⼒。

常⽤淬透性曲线、淬硬层深度或临界淬透直径来表⽰。

淬透性与淬硬性不同,它是淬硬层深度的尺度⽽不是获得的最⼤的硬度值。

它决定淬⽕后从表⾯到⼼部硬度分布的情况。

⼀般规定“由钢的表⾯⾄内部马⽒体占50%(其余的50%为珠光体类型组织)的组织处的距离”为淬硬层深度。

淬硬层越深,就表明该钢的淬透性越好。

如果淬硬层尝试达到⼼部,则表明该钢全部淬透。

影响淬透性的因素很多,最主要的是钢的化学成分,其次为奥⽒体化温度、晶粒度等等。

钢的淬透性与过冷奥⽒体稳定性有密切的关系。

当奥⽒体向珠光体转变的速度越慢,也就是等温转变开始曲线越向右移,钢的淬透性越⼤,反之就越⼩,可见影响淬透性的因素与影响奥⽒体等温转变的因素是相同的。

溶⼊奥⽒体的⼤多数合⾦元素除Co以外,都增加过冷奥⽒体的稳定性,使曲线右移,降低临界冷却速度,提⾼钢的淬透性。

钢中含碳量对临界冷却速度的影响为:亚共析钢随含碳量的增加,临界冷却速度降低,淬透性增加;过共析钢随含碳量的增加,临界冷却速度增⾼,淬透性下降。

含碳量超过1.2%~1.3%时,淬透性明显降低。

(⼆)淬透性的测定⽅法淬透性的测定可以⼤致分为计算法和实验法两类。

⽬前使⽤的⽅法还是实验法,它主要是通过测定标准试样来评价钢的淬透性。

具体的试验⽅法有多种,现将其中通常采⽤的四种⽅法概述如下。

1、断⼝检验法根据GB227—63《炭素⼯具钢淬透性试验法》(低合⾦⼯具钢也可参照此标准)的规定,在退⽕钢棒截⾯中部截取2~3个试样,⽅形试样的横截⾯尺⼨为20mm×20mm(±0.2),圆形截⾯为φ22~33mm,长度为100±5mm,试样中间⼀侧开⼀个深度为3~5mm的V形槽,以利于淬⽕后打断观察断⼝。

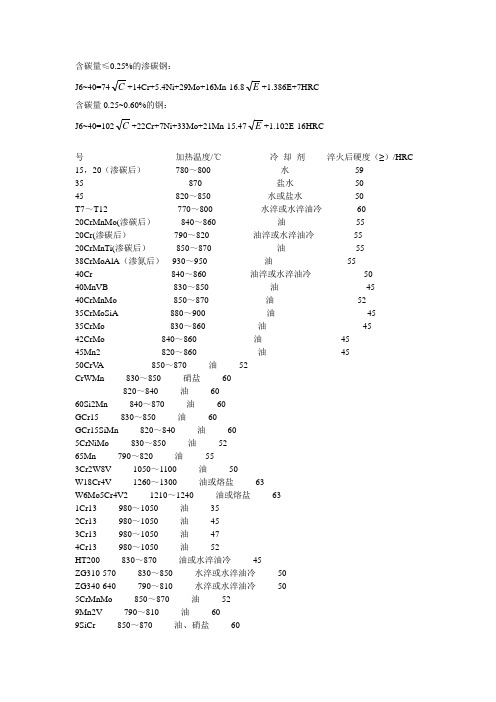

淬透性计算公式

含碳量≤0.25%的渗碳钢:J6~40=74C+14Cr+5.4Ni+29Mo+16Mn-16.8E+1.386E+7HRC含碳量0.25~0.60%的钢:J6~40=102C+22Cr+7Ni+33Mo+21Mn-15.47E+1.102E-16HRC号加热温度/℃冷却剂淬火后硬度(≥)/HRC 15,20(渗碳后)780~800 水 5935 870 盐水5045 820~850 水或盐水50T7~T12 770~800 水淬或水淬油冷6020CrMnMo(渗碳后) 840~860 油 5520Cr(渗碳后)790~820 油淬或水淬油冷5520CrMnTi(渗碳后)850~870 油5538CrMoAlA(渗氮后)930~950 油5540Cr 840~860 油淬或水淬油冷5040MnVB 830~850 油 4540CrMnMo 850~870 油5235CrMoSiA 880~900 油4535CrMo 830~860 油4542CrMo 840~860 油4545Mn2 820~860 油4550CrV A 850~870 油52CrWMn 830~850 硝盐60820~840 油6060Si2Mn 840~870 油60GCr15 830~850 油60GCr15SiMn 820~840 油605CrNiMo 830~850 油5265Mn 790~820 油553Cr2W8V 1050~1100 油50W18Cr4V 1260~1300 油或熔盐63W6Mo5Cr4V2 1210~1240 油或熔盐631Cr13 980~1050 油352Cr13 980~1050 油453Cr13 980~1050 油474Cr13 980~1050 油52HT200 830~870 油或水淬油冷45ZG310-570 830~850 水淬或水淬油冷50ZG340-640 790~810 水淬或水淬油冷505CrMnMo 850~870 油529Mn2V 790~810 油609SiCr 850~870 油、硝盐60Cr12 980~1020 油60Cr12MoV 980~1020 油601080~1130 42注:1)一般工件取中间温度,大型工件或箱式炉加热的调质件可取上限温度,复杂易变形工件可取下限温度,甚至可采用亚温Ac3±10℃淬火。