单塔双循环石灰石_石膏湿法脱硫技术的应用_刘红蕾

石灰石-石膏湿法烟气脱硫脱水系统运行优化

石灰石-石膏湿法烟气脱硫脱水系统运行优化石灰石-石膏湿法烟气脱硫脱水系统是烟气脱硫脱水技术中常见的一种方法,对于工业生产中排放的烟气进行净化处理具有重要意义。

系统的运行优化对于提高处理效率、降低能耗、保障环境安全同样至关重要。

本文将对石灰石-石膏湿法烟气脱硫脱水系统运行优化进行探讨,并提出相关建议和解决方案。

一、系统结构与工作原理石灰石-石膏湿法烟气脱硫脱水系统主要由烟气脱硫脱水装置、石灰石浆液制备系统、脱水系统、石膏脱水再生系统等部分组成。

其工作原理是将排放的烟气经过脱硫塔,利用石灰石浆液中的Ca(OH)2与SO2反应生成CaSO3、CaSO4等沉淀物,并将烟气中的SO2、NOx 等有害物质吸收、氧化、转化成固体废物,然后通过脱水系统将脱硫脱水产生的石膏脱水,达到排放标准后进行再生利用。

二、系统运行优化1. 设备优化石灰石-石膏湿法烟气脱硫脱水系统中的关键设备包括脱硫塔、搅拌器、脱水设备等,对于这些设备的工作状态进行优化是系统运行优化的重要环节。

首先要做好设备的定期维护保养工作,保证设备的正常运行和使用寿命。

其次是对设备进行技术改造和升级,采用先进的技术手段完善设备功能,提高设备的稳定性和耐久性。

还要加强对设备运行数据的监测和分析,及时发现并处理设备运行中的问题,保障系统的平稳运行。

2. 工艺优化石灰石-石膏湿法烟气脱硫脱水系统的工艺优化主要包括石灰石浆液制备、脱硫反应、石膏脱水等环节。

在石灰石浆液制备过程中,应注意石灰石粉末与水的比例、搅拌速度、搅拌时间等参数的调整,以保证制备出浆液的浓度和稳定性。

在脱硫反应过程中,应根据烟气中SO2、NOx的含量和流速等参数,调整脱硫塔中浆液的供应量和分布方式,实现对有害物质的高效吸收和转化。

在石膏脱水环节,应根据脱水设备的特性,合理控制脱水速度和温度,提高脱水效率和质量。

3. 能耗优化石灰石-石膏湿法烟气脱硫脱水系统的运行中涉及大量的能源消耗,包括水泵、搅拌器、脱水设备等设备的驱动能耗,石灰石浆液制备、脱硫反应、石膏脱水等过程中的能量消耗等。

石灰石-石膏湿法单塔双循环脱硫技术在中山火电厂的应用

采 用 三级 除雾 器 ( 2层 屋 脊式 + l 层 管 式 除雾 器 ) 。 除 雾 安 装 存 吸

收塔 _ j 部. 用 以分离净娴气央带 的雾滴 。2 0 1 4年 以来 随荷 闻家环 保超低排放的要求 , 除雾器选择 _ 』 亡 为重要 , 主爱 考虑 以下 方而 : ( 1 ) 据吸收塔娴气 流速 的大小及 出口雾滴 ( 5 0 m g / N m3 2 0 m g / N m l : 基) 的性能要求 , 进行流场分析 , 根据分析结果决定该项 【 { 除雾器的设 计布置 , 比如采用 = i 级屋脊式除雾器还是一级管 + ■级屋脊式 除 雾器 。( 2 ) 尽 可能地增加除雾器的实际流通面积 , 从而提高除雾 的整体效 葺 墨 ,高效 除雾器要 求除雾器有效布置 牢达到 8 2 % 8 8 % 图 1 石灰石一 石膏湿法单塔双循 环脱硫工艺 【 普 通 除雾 器 设 汁有 效 布 置 牢 只有 7 0 %~ 8 0 %) 。【 3 ) 除 雾 豁 仿 置 的 本脱硫1 - 程采J } ] 单塔双循环— 艺 ,按 照 ~ 炉 一 塔+ 塔 外 浆池 角度结合炯气流场分析结果进行了优化 没计 ,这样更能有效地 设计, 设 置两级喷淋系统 , 一级 喷淋 设 2 层喷 淋层 ( 吸收塔 ) , 二级 除雾滴 , 保证 出口雾滴性能 。( 4 ) 合理设计叶片间距并进行差异化 喷淋设 3层喷淋层( 塔外浆池 ) 。 布置 。采用差异化布置是为‘ 将到达除雾器 的炯气更好的进行均 机组 B MC R丁况 :运行一级喷淋 2 层 十二级喷淋 3 层; 布, 这样 可提高雾器的整体效率 , 有效的杜绝 为烟气分布不均匀 机组 7 5 %B E C R工 况 : 运行一级喷淋 2 层 +二 级 喷淋 2 层; 而 引起 的除 雾 器 的失 效 现象 , 防 止石 膏 雨 现 象 的发 , 仨。 机组 4 0 %B E C R l l : : 运行一级喷淋 2层 +二级喷淋 1层 2脱 硫 工 艺 投 资 与 运 行 费 用 研 究 比 较 根 据机 组 燃 煤 娴 气 含 硫 变化 , 喷 淋 层 数投 运 建 议 如 下 : 2 . 1单塔 双 循 环 与 单 循 环 投 资 费用 比较 F G I )入 口娴 气 s 0 2 浓度 3 5 0 0 m CN m%4 4 0 0 m g / N m : ( 1 ) 吸收塔本体 : 双循环塔上部 比单循环塔高度增加 , m_ r 单 运 行一 级 喷 淋 2层 十二 级 喷 淋 3层 ; F G D人 口娴气 S 0 , 浓度 2 0 0 0 — 3 5 0 0 m ̄ N m : 循环要求的浆池液位较深 , 双循环需要增加 浆液收集器及 『 _ l 流管 运行一级喷淋 2层 +二级喷淋 2层 ; 管道 , 此塔本体造 价仍 较单循环 方案高。( 2 ) 塔外浆池 : 双循环 F GD人 口烟气 s 0 1 浓度 ~2 0 0 0 m g / N m : 运行~级喷淋 2层 T艺需要增加塔外浆池 、搅拌系统和氧化 空气管 网 、密度汁 、 p H 计、 旋流泵 、 旋流站 ; 南此 可见 , 单塔 双循环 艺较 单循环 一 艺投 +二级 喷淋 1 层。 石灰石一 石膏湿法单塔双循 环脱硫] 艺见网 1 。 本脱 硫工 艺实 资费 用 较 高 。 际上是相 当于烟气通过 了两次 S O 脱除过程 , 经过 了两级浆液循 2 . 2单 塔 双 循 环 与 单 循环 运行 费用 比较 ( 1 ) 电耗 : 双循环方案引起娴气侧阻力增加 , 进而电耗有所增 环, 两级循 环分 别设有独 立的循环 浆池 , 喷淋层 , 根 据不 同的功

石灰石-石膏湿法双塔双循环脱硫技术应用实例分析

石灰石-石膏湿法双塔双循环脱硫技术应用实例分析发表时间:2017-10-24T11:33:03.123Z 来源:《电力设备》2017年第15期作者:李珺李小宇程旺斌时瑞生高维广孙晶[导读] 摘要:本文重点介绍了山西某电厂#3机组采用石灰石-石膏湿法双塔双循环脱硫技术进行脱硫超低排放改造的情况和效果。

(1.高效清洁燃煤电站锅炉国家重点实验室(哈尔滨锅炉厂有限责任公司)黑龙江哈尔滨 150046;2.哈尔滨锅炉厂环保工程技术有限公司黑龙江哈尔滨 150046)摘要:本文重点介绍了山西某电厂#3机组采用石灰石-石膏湿法双塔双循环脱硫技术进行脱硫超低排放改造的情况和效果。

脱硫系统性能试验期间,在FGD入口SO2浓度6000~7700mg/Nm3的情况下,FGD出口SO2浓度始终小于35mg/Nm3,表明本次脱硫改造取得了圆满成功。

关键词:双塔双循环脱硫技术;石灰石-石膏湿法;火电厂;超低排放0 引言随着我国火电厂大气污染物排放新标准的实施以及《煤电节能减排升级与改造行动计划(2014-2020年)》的出台,目前很多地区对于火电厂SO2排放浓度要求达到35mg/Nm3(标态,干基,6%氧)以下超低排放限值。

我国很多燃煤电厂现有的脱硫系统达不到超低排放的要求,为了响应国家环保政策,需要进行增容改造[1]。

对于设计燃煤含硫量很高的脱硫改造项目,采用传统石灰石-石膏湿法单塔单循环脱硫工艺已经很难满足SO2超低排放要求,而双塔双循环脱硫工艺作为一种广泛应用的高效脱硫工艺,具有脱硫效率高、运行稳定、抗扰动能力强等优点,在改造场地允许情况下,选用双塔双循环脱硫工艺来进行改造是实现SO2超低排放非常有效的途径[2]。

1 原脱硫系统概述山西某电厂#3机组2005年建成投产,机组容量为300MW,同步建设了烟气脱硫系统,采用单塔石灰石-石膏湿法烟气脱硫工艺,吸收塔为喷淋逆流空塔,设计FGD入口SO2浓度4900mg/Nm3,出口SO2浓度<190mg/Nm3。

石灰石-石膏湿法烟气脱硫技术的应用

石灰石/石膏湿法烟气脱硫技术的应用1、石灰石/石膏湿法烟气除尘技术特点:1).高速气流设计增强了物质传递能力,降低了系统的成本,标准设计烟气流速达到4.0m/s。

2).技术成熟可靠,多于55,000MWe的湿法除尘安装业绩。

3).最优的塔体尺寸,系统采用最优尺寸,平衡了SO2去除与压降的关系,使得资金投入和运行成本最低。

4).吸收塔液体再分配装置,有效避免烟气爬壁现象的产生,提高经济性,降低能耗。

从而达到:·脱硫效率高达95%以上,有利于地区和电厂实行总量控制;·技术成熟,设备运行可靠性高(系统可利用率达98%以上);·单塔处理烟气量大,SO2脱除量大;·适用于任何含硫量的ú种的烟气脱硫;·对锅¯负荷变化的适应性强(30%—100%BMCR);·设备布置紧凑减少了场地需求;·处理后的烟气含尘量大大减少;·吸收剂(石灰石)资源丰富,价廉易得;·脱硫副产物(石膏)便于综合利用,经济效益显著;2、系统基本工艺流程石灰石(石灰)/石膏湿法脱硫工艺系统主要有:烟气系统、吸收氧化系统、浆液制备系统、石膏脱水系统、排放系统组成。

其基本工艺流程如下:锅¯烟气经电除尘器除尘后,通过增压风机、GGH(可选)降温后进入吸收塔。

在吸收塔内烟气向上流动且被向下流动的循环浆液以逆流方式洗涤。

循环浆液则通过喷浆层内设置的喷嘴喷射到吸收塔中,以便脱除SO2、SO3、HCL和HF,与此同时在“强制氧化工艺”的处理下反应的副产物被导入的空气氧化为石膏(CaSO4·2H2O),并消耗作为吸收剂的石灰石。

循环浆液通过浆液循环泵向上输送到喷淋层中,通过喷嘴进行雾化,可使气体和液体得以充分接触。

ÿ个泵通常与其各自的喷淋层相连接,即通常采用单元制。

在吸收塔中,石灰石与二氧化硫反应生成石膏,这部分石膏浆液通过石膏浆液泵排出,进入石膏脱水系统。

石灰石—石膏湿法脱硫工艺应用分析

石灰石—石膏湿法脱硫工艺应用分析

石灰石是一种重要的原材料,广泛应用于建筑材料、化学工业等领域。

然而,石灰石

的燃烧会产生大量的二氧化硫等废气,对环境造成严重污染。

因此,石灰石燃烧过程中需

要进行脱硫处理。

其中,石膏湿法脱硫工艺是一种较为成熟的技术,本文将对其应用进行

分析。

石膏湿法脱硫工艺是指利用石灰石反应生成的石膏吸收废气中的二氧化硫,从而实现

脱硫的方法。

其具体步骤如下:

第一步,将石灰石加入燃料之中进行燃烧,产生废气;

第二步,将喷淋装置喷入石膏水溶液,使其形成小水滴;

第三步,将所生成的石膏小水滴与废气进行接触,废气中的二氧化硫被吸收,并与石

膏反应生成硫酸钙和水;

第四步,将所生成的硫酸钙以石膏的形式从喷淋装置中收集并处理。

石膏湿法脱硫工艺的优点在于能够高效地去除二氧化硫,脱硫效率可达到90%以上。

同时,该工艺具有较为简单的操作过程,适用于不同的火力发电装置。

此外,该工艺还能

够收集并处理所生成的石膏,对环境造成的影响较小。

但对于该工艺的应用也存在一些问题。

首先,该工艺在处理废气时需要消耗大量的水,这对于缺水的地区而言是一种挑战。

其次,石膏的收集和处理也需要消耗大量的能源和设

备成本,需要进行经济性和环保性综合考虑。

最后,石膏湿法脱硫工艺不能完全去除废气

中的氮氧化物等污染物,因此可能需要与其他脱硫技术结合使用。

总之,在实际应用中,石膏湿法脱硫工艺是一种成熟可靠的技术,能够有效去除二氧

化硫等污染物,使其满足环保要求。

但其也存在着一些需要注意的问题,需要进行综合考

虑和优化。

石灰石-石膏湿法烟气脱硫脱水系统运行优化

石灰石-石膏湿法烟气脱硫脱水系统运行优化石灰石-石膏湿法烟气脱硫脱水系统是工业生产过程中常见的处理废气的设备,通过将烟气与石灰石悬浮液和石膏悬浮液接触,使其中的硫化物被吸收和转化为石膏沉淀。

然而,在使用过程中,由于诸多因素影响,该系统可能出现一系列问题,如效率下降、污染物排放超标、能源浪费等。

因此,优化石灰石-石膏湿法烟气脱硫脱水系统的运行成为了必要和紧迫的任务。

一、提高液气反应效率石灰石-石膏湿法烟气脱硫脱水系统的液气反应是其主要工艺过程,能否实现高效的硫化物吸收以及石膏沉淀对系统的治理效果有着至关重要的作用。

液气反应的关键是将烟气与悬浮液充分地接触和反应,而实现这一点的关键在于悬浮液的喷淋方式和喷淋量的控制。

电磁泵作为常见的悬浮液输送设备,不仅能将悬浮液喷入喷淋装置中,而且喷淋量也比较容易调节。

因此,通过采用电磁泵-节流阀控制方式,使得悬浮液的喷淋量得以实现持续的调节和控制,有助于提高液气反应的效率,提高系统的治理效果。

二、优化反应后的石膏沉淀石膏沉淀的形态和颗粒大小直接影响其沉降和过滤效率,因此优化石膏沉淀是实现脱硫脱水系统高效运行的关键手段。

石膏沉淀中的细小颗粒是整个系统中难以控制和排放的污染物,而且还会导致管道的堵塞和阀门的失效。

因此,研究细小颗粒的形成机理和化学成分,合理地选择沉淀剂,缩短石膏颗粒形成时间,控制颗粒大小,是石灰石-石膏湿法烟气脱硫脱水系统优化的重点。

三、控制烟气温度和湿度系统中的烟气温度和湿度对于悬浮液的喷淋和石膏沉淀效果都有很大的影响。

高温的烟气会导致悬浮液的挥发和石膏颗粒的膨胀,阻碍反应过程的进行。

同时,烟气湿度过高也会影响悬浮液和石膏颗粒的效果。

因此,控制烟气温度和湿度对于提高系统的治理效果和运行稳定性是至关重要的。

四、定期维护和检修设备不仅包括石灰石和石膏悬浮液的制备设备,也包括烟气处理设备、悬浮液喷淋装置、石膏沉淀器、排水系统等。

此外,对设备中出现的故障及时进行诊断和维修,寻求最优解决方案,同样对提高系统的运行效率和稳定性至关重要。

石灰石-石膏湿法烟气脱硫脱水系统运行优化

石灰石-石膏湿法烟气脱硫脱水系统运行优化

石灰石-石膏湿法烟气脱硫脱水系统是一种常用的燃煤发电厂烟气净化技术。

该技术通过使用石灰石吸收烟气中的SO2,生成石膏,并通过一系列处理工艺将石膏脱水,形成固体物质并回收。

在运行过程中,石灰石-石膏湿法烟气脱硫脱水系统存在一些问题,如SO2吸收效率、石膏质量、系统能耗等。

因此,必须对其进行优化。

首先,要加强SO2吸收效率。

在烟气湿度较低和SO2浓度较高的情况下,吸收效率较高。

控制住烟气湿度,将其维持在较低的状态,这可以通过减少洗涤液喷雾量和改善喷嘴结构来实现。

其次,要提高石膏质量。

石膏质量的好坏直接影响到系统的可靠性和运行效率。

优化石灰浆液的配比,从而控制石膏颗粒大小和稳定性,这是实现优质石膏的关键。

另外,石膏的存放和处理过程也需要加强管理,以避免二次污染。

最后,要减少系统能耗。

石灰石-石膏湿法烟气脱硫脱水系统的能耗主要来自石灰石磨浆、石膏脱水等环节。

通过选用高效的设备,如高效破碎机、脱水设备等,可以大大降低能耗。

此外,密封性也是影响能耗的因素之一,应注重对设备和管道的密封处理。

综上所述,石灰石-石膏湿法烟气脱硫脱水系统的优化需要从多个方面入手。

只有不断优化系统运行,才能保障环保效益和经济效益的统一。

石灰石-石膏湿法烟气脱硫技术及其应用的开题报告

石灰石-石膏湿法烟气脱硫技术及其应用的开题报告【摘要】石灰石-石膏湿法烟气脱硫技术是一种常用的烟气脱硫方法。

其采用石灰石和石膏为原料,通过将其与烟气接触,使石灰石中的氧化钙与烟气中的二氧化硫化合生成硫酸钙,从而达到脱硫的目的。

该技术具有设备简单、操作方便、处理效果稳定等优点,并已广泛应用于电力、冶金、化工等领域的烟气脱硫处理中。

本文主要介绍石灰石-石膏湿法烟气脱硫技术的基本原理、工艺流程以及应用情况。

首先,介绍了烟气脱硫的基本概念和存在的问题,然后详细阐述了石灰石-石膏湿法烟气脱硫技术的原理和工艺流程。

最后,通过对该技术在不同领域的应用情况进行分析,探讨了该技术的发展趋势。

【关键词】石灰石-石膏湿法;烟气脱硫;工艺流程;应用情况【正文】一、烟气脱硫的概念和存在问题烟气脱硫是指将烟气中的二氧化硫去除的过程,其主要目的是减少对环境的污染和保护大气环境。

烟气中的二氧化硫是燃煤、燃油等化石燃料燃烧产生的一种气体污染物,大量排放会造成酸雨、腐蚀设备、损害人体健康等问题,因此必须通过脱硫技术进行处理。

当前,烟气脱硫技术存在着以下几个问题:1.技术成熟度不高。

目前烟气脱硫技术虽然已经应用了多种方法,如干法、湿法、半干法等,但在大规模工程中的应用仍存在技术难度和设备复杂度等问题。

2.能耗较高。

烟气脱硫需要消耗大量能源,在一定程度上增加了工程成本。

3.脱硫效率不高。

某些烟气脱硫技术的处理效果仍然不尽如人意,难以达到环保要求。

二、石灰石-石膏湿法烟气脱硫技术的原理和工艺流程石灰石-石膏湿法烟气脱硫技术是一种常用的烟气脱硫方法。

其原理是在烟气中加入石灰石石膏混合物,使其与烟气中的二氧化硫接触反应,生成硫酸钙,从而实现对二氧化硫的脱除。

具体而言,石灰石-石膏湿法烟气脱硫技术的主要步骤如下:1.制备石灰石和石膏混合物。

石灰石和石膏在特定比例下混合均匀,制备成混合物。

2.烟气处理。

将经过布袋过滤器过滤后的烟气通过喷淋系统喷洒到石灰石和石膏混合物上,使其与烟气充分接触。

典型石灰石-石膏湿法脱硫超低排放技术主要工艺流程

典型石灰石-石膏湿法脱硫超低排放技术主要工艺流程1 pH 值物理分区双循环技术典型石灰石-石膏湿法 pH 值物理分区双循环脱硫主要工艺流程见图 1。

图 1 典型石灰石-石膏湿法pH 值物理分区双循环脱硫工艺流程石灰石-石膏湿法单塔双循环工艺是该类技术的典型代表,其特点是在吸收塔内喷淋层间加装浆液收集装置,并通过管道连接吸收塔外独立设置的循环浆液箱,实现下层喷淋一级循环浆液和上层喷淋二级循环浆液的物理隔离分区,并对上下两级循环浆液的 pH 值分别控制。

一级循环浆液 pH 值为 4.5~5.3,二级循环浆液 pH 值为 5.8~6.2。

二级循环浆液经旋流系统后部分返回,部分排至吸收塔内浆液池。

一、二级循环间加装烟气导流锥提高气流均布。

2 pH 值自然分区技术典型石灰石-石膏湿法 pH 值自然分区脱硫主要工艺流程见图 2。

图 2 典型石灰石-石膏湿法脱硫 pH 值自然分区脱硫工艺流程石灰石-石膏湿法单塔双区工艺是该类技术的典型代表,其特点是在吸收塔底部浆液池内加装分区隔离器和向下引射搅拌系统或类似装置,使密度较重的石灰石滞留在浆液池底层形成浆液 pH 值自然上下分区,循环泵抽取高 pH 值浆液进行喷淋吸收。

吸收塔浆液池内隔离器以上浆液 pH 值为 4.8~5.5,隔离器以下浆液 pH 值为 5.5~6.2。

喷淋区加装提效环、均流筛板以强化气液传质及烟气均布。

3 pH 值物理分区技术典型石灰石-石膏湿法 pH 值物理分区脱硫主要工艺流程见图 3。

图 3 典型 pH 值物理分区脱硫工艺流程石灰石-石膏湿法塔外浆液箱pH值分区工艺是该类技术的典型代表,其特点是在吸收塔外独立设置塔外浆液箱,通过管道与吸收塔相连,塔外与塔内的浆液分别对应一级、二级喷淋,实现了下层喷淋浆液和上层喷淋浆液的pH值物理分区。

吸收塔内浆液池的浆液pH值为5.2~5.8,塔外浆液箱的浆液pH值为5.6~6.2。

喷淋区加装均流筛板以强化气液传质及烟气均布。

石灰石—石膏湿法脱硫工艺应用分析

石灰石—石膏湿法脱硫工艺应用分析石灰石—石膏湿法脱硫工艺是目前国内外常见的烟气脱硫工艺,也是目前大气污染治理中应用最为广泛的方法之一。

石灰石—石膏湿法脱硫工艺通过将烟气中的二氧化硫与石灰石反应生成石膏,从而达到净化烟气的目的。

本文将从工艺原理、工艺特点、应用范围、优缺点等方面展开分析,以期更好地理解石灰石—石膏湿法脱硫工艺的应用。

一、工艺原理石灰石—石膏湿法脱硫工艺是一种以石灰石和水为原料,利用吸收剂(石灰石)将烟气中的二氧化硫吸收成石膏的脱硫工艺。

其主要原理为:将石灰石(CaCO3)加入到吸收塔中,与烟气中的二氧化硫(SO2)发生化学反应生成硫酸钙(CaSO4·2H2O),即石膏,石膏与石灰石的反应方程式如下:CaCO3 + SO2 + 1/2O2 + H2O → CaSO4·2H2O + CO2当石膏的产生量大于硫酸钙溶解度时,就会产生无容溶祥规的硫酸钙晶体,因此硫酸钙与二氧化硫会彻底分离。

石灰石—石膏湿法脱硫工艺在脱硫过程中能够高效地吸收烟气中的二氧化硫,使得燃煤电厂等大气污染源能够达到国家排放标准。

二、工艺特点1.脱硫效率高:石灰石—石膏湿法脱硫工艺在脱硫过程中能够高效地吸收烟气中的二氧化硫,其脱硫效率可达到90%以上。

2.操作稳定:工艺过程中操作简单,对生产工艺要求低,操作也相对稳定。

符合大规模商业应用的要求。

3.废水利用:石膏产生的废水还可以通过处理后进行再利用,节约了水资源,同时也减少了排放对环境的影响。

4.产品资源化:石膏是一种重要的工业原料,在工业生产中有着广泛的应用前景,因此石灰石—石膏湿法脱硫工艺也实现了产品资源化利用。

5.适用范围广:石灰石—石膏湿法脱硫工艺适用于燃煤电厂、钢铁厂、水泥厂、焦化等工业领域。

三、应用范围石灰石—石膏湿法脱硫工艺在我国已经被广泛应用于燃煤电厂中,可有效净化烟气,达到国家排放标准。

该工艺还被应用于钢铁、水泥、焦化等工业领域,积极参与了大气污染治理。

石灰石_石膏湿法烟气脱硫装置的运行分析

石灰石_石膏湿法烟气脱硫装置的运行分析石灰石石膏湿法烟气脱硫装置是一种常用的燃煤电厂烟气脱硫技术。

通过将石灰石石膏与燃煤电厂的烟气反应,将烟气中的二氧化硫(SO2)转化为石膏,实现烟气脱硫的目的。

本文将对石灰石石膏湿法烟气脱硫装置的运行进行分析。

首先,石灰石石膏湿法烟气脱硫装置主要由石膏烟气脱硫反应器、旋流器、除尘器、水泥脱硫浆液系统等组成。

石膏烟气脱硫反应器是整个脱硫装置的核心部分,其中进行了石灰石石膏与烟气的反应。

旋流器则用于分离反应后的石膏颗粒和烟气。

除尘器则用于除去脱硫后的烟气中的颗粒物。

水泥脱硫浆液系统则负责供应脱硫反应所需的水泥浆液。

其次,石灰石石膏湿法烟气脱硫装置的运行过程可以分为两个阶段:吸收阶段和氧化阶段。

在吸收阶段,石灰石石膏与烟气中的SO2反应生成硫酸钙和水,并吸收烟气中的部分颗粒物。

在氧化阶段,硫酸钙被氧化为石膏,并进一步吸收烟气中的SO2、通过这两个阶段的反应,石膏湿法烟气脱硫装置能够将烟气中的SO2去除达到国家排放标准。

运行时,石灰石石膏湿法烟气脱硫装置需要保持适当的操作参数。

首先是石灰石的使用量和石膏产量的平衡。

石灰石使用量过多会导致反应温度升高,石膏产量过多会增加系统负荷;石灰石使用量过少则无法实现脱硫效果。

其次是水泥浆液的添加量和浓度。

水泥浆液的添加量和浓度需要根据烟气中的SO2含量和处理能力来确定,过少会导致脱硫效果不理想,过多会增加水泥浆液的成本。

再次是烟气温度和压力。

烟气温度过低容易导致系统结露,烟气压力过高则会增加设备的负荷。

在运行过程中,还需要对石灰石石膏湿法烟气脱硫装置进行维护和管理。

首先是设备的检修和维护。

定期对石膏烟气脱硫反应器、旋流器、除尘器等设备进行检修和保养,确保设备的正常运行。

其次是浆液循环系统的管理。

定期检查水泥脱硫浆液的配比和浓度,及时更换老化的浆液,并保持浆液循环系统的畅通。

最后是监测和控制系统的运行。

定期对监测和控制系统进行校验和调试,确保系统的准确性和稳定性。

石灰石-石膏湿法烟气脱硫脱水系统运行优化

石灰石-石膏湿法烟气脱硫脱水系统运行优化石灰石-石膏湿法烟气脱硫脱水系统是目前工业中常用的一种环保设备,它可以有效地将燃煤、燃油等化石燃料燃烧后产生的二氧化硫和烟尘等有害气体和颗粒物去除,从而达到净化大气、保护环境的目的。

本文将从石灰石-石膏湿法烟气脱硫脱水系统的基本工作原理、运行优化方面进行讨论,以期提高系统运行效率,降低运行成本,保障环境保护效果。

一、基本原理石灰石-石膏湿法烟气脱硫脱水系统是利用石灰石和石膏的化学反应来完成烟气脱硫和脱水的过程。

其基本原理可以分为两个步骤:烟气脱硫和烟气脱水。

在烟气脱硫过程中,石灰石和二氧化硫发生化学反应生成硫酸钙。

反应方程式如下:CaCO3 + SO2 + 1/2O2 + H2O → CaSO4•2H2O + CO2在这个反应中,石灰石和二氧化硫在氧气和水的作用下生成了硫酸钙和二氧化碳。

其中二氧化硫是从燃料燃烧后产生的,是一种有害气体,能够造成大气污染和酸雨,而硫酸钙是一种可固化的物质,可以被收集和处理。

在烟气脱水过程中,烟气中的水蒸气通过冷却和洗涤的方式被去除,从而达到脱水的效果。

系统工作中,需要将高温的烟气通过冷却器降温,使其中的水蒸气凝结成液体水,然后通过水洗器进行进一步洗涤,最终将水分去除。

二、运行优化1. 增加石灰石喷射量石灰石喷射量是影响系统脱硫效率的重要参数之一。

通过增加石灰石喷射量,可以提高烟气中二氧化硫的吸收率,从而提高系统的脱硫效率。

在增加石灰石喷射量时需要考虑到石灰石的成本和清灰处理成本,以及系统的处理能力,不能盲目增加喷射量而导致其他问题的产生。

2. 合理控制冷却器温度冷却器温度是影响烟气脱水效果的关键参数。

在系统运行中,需要合理控制冷却器温度,使得烟气中的水蒸气能够充分凝结成液体水,从而便于后续的洗涤和去除。

合理控制冷却器温度还能够降低系统的能耗,并提高系统的稳定性和可靠性。

3. 定期清理水洗器水洗器是烟气脱水系统中重要的设备,定期清理水洗器是保证系统正常运行的关键环节。

单塔双循环石灰石_石膏湿法脱硫技术的应用_刘红蕾

第38卷第9期华电技术Vol.38No.92016年9月Huadian TechnologySep.2016单塔双循环石灰石-石膏湿法脱硫技术的应用刘红蕾1,李旭同2(1.山东电力高等专科学校,山东泰安271000;2.北京博奇电力科技有限公司,北京100022)摘要:石灰石-石膏湿法脱硫技术是目前应用最广的烟气脱硫技术,单塔双循环石灰石-石膏湿法脱硫技术是在传统的单塔单循环脱硫技术的基础上逐步改进发展起来的新技术,该技术克服了效率低、能耗高的缺点,可有效提高脱硫效率,满足最新的排放标准。

介绍了单塔双循环脱硫技术的机理,通过某电厂的技术应用,对该技术的发展趋势进行了展望。

关键词:石灰石-石膏湿法脱硫;单塔双循环;吸收塔;浆液循环泵中图分类号:X 701.3文献标志码:B文章编号:1674-1951(2016)09-0065-04收稿日期:2016-06-07;修回日期:2016-08-03图1石灰石-石膏湿法单塔单循环烟气脱硫工艺流程0引言随着国家环保力度的不断加大,火力发电厂的烟气粉尘排放、脱硫率及脱硝率的监控日趋严格,目前不少地区已经要求排放烟气中硫的质量浓度必须小于35mg /m 3(标态),该标准已经远远高于欧盟标准要求的100mg /m 3(标态)[1]。

为了达标,各火力发电厂纷纷对原有机组的脱硫系统进行技术改造,新建电厂则选择满足脱硫、脱硝和除尘要求的新技术,单塔双循环湿法石灰石-石膏脱硫技术就是从诸多脱硫技术中脱颖而出的新技术。

吸收塔是脱硫系统中吸收氧化系统的主要设备,是石灰石-石膏湿法脱硫工艺中的关键模块[2]。

吸收塔设计的最主要目标是:以尽可能低的成本,使吸收塔具有尽可能大的液体表面积,而且具有高的可靠性和稳定性。

目前,世界上运行的脱硫系统中相当大的一部分使用喷淋吸收塔,从近20年的运行情况看,该工艺较成熟,定期维护即能保证装置的运行稳定;为了提高吸收塔的脱硫率,满足环保监测的技术要求,在此基础上又发展出了单塔双循环喷淋塔技术[3]。

石灰石-石膏湿法烟气脱硫脱水系统运行优化

石灰石-石膏湿法烟气脱硫脱水系统运行优化石灰石-石膏湿法烟气脱硫脱水系统是目前燃煤电厂常用的烟气治理设备之一,其主要作用是对燃煤烟气中的二氧化硫进行脱除,同时也能对烟气进行脱水处理。

由于设备的复杂性和运行条件的变化,系统的运行参数往往会出现一些不稳定的情况,导致系统性能下降,甚至影响到环境保护和生产效率。

对石灰石-石膏湿法烟气脱硫脱水系统进行运行优化显得十分重要。

石灰石-石膏湿法烟气脱硫脱水系统主要由烟气处理装置、废水处理系统、灰渣处理系统以及废气处理系统等组成。

系统的运行原理是将含有二氧化硫的烟气与石灰石浆液进行接触反应,使二氧化硫转化为石膏,并将烟气中的水分和颗粒物进行去除,最终实现烟气的脱硫和脱水处理。

1. 设备运行参数的实时监测石灰石-石膏湿法烟气脱硫脱水系统的运行状况受到多种因素的影响,如石灰石浆液浓度、进气流量、反应塔压力、进出口温度等。

对这些运行参数进行实时监测是非常必要的,可以通过传感器和自动控制系统实现。

一旦发现参数偏离设定值,应及时调整和处理,以保证系统的稳定运行。

2. 脱硫剂投加量的控制脱硫剂在石灰石-石膏湿法烟气脱硫脱水系统中起着至关重要的作用,它直接影响着脱硫效率和石膏产量。

要对脱硫剂的投加量进行合理控制,可以根据烟气中含硫量和石灰石浆液的浓度进行计算,采用自动控制或调节阀进行精确投加,以达到最佳脱硫效果。

3. 废水处理系统的优化石灰石-石膏湿法烟气脱硫脱水系统在脱除烟气中的二氧化硫和水分的也会产生大量的废水,其中含有石膏浆液和其他污染物。

废水处理系统的运行优化也是至关重要的,要做到废水的收集、中和、沉淀和过滤等处理过程,保证排放水质符合国家环保要求。

4. 能耗的降低和资源的循环利用石灰石-石膏湿法烟气脱硫脱水系统的运行不仅需要消耗大量的电力和水源,还会产生大量的废渣和污染物。

在系统的运行优化中,要着重考虑能耗的降低和资源的循环利用。

可以采用先进的节能设备和技术,如余热回收、循环水利用等,同时对废渣和污染物进行综合利用,实现资源的最大化利用和排放的最小化。

石灰石—石膏湿法脱硫工艺应用分析

石灰石—石膏湿法脱硫工艺应用分析1. 引言1.1 背景介绍石灰石—石膏湿法脱硫工艺是一种常用的烟气脱硫技术,广泛应用于火力发电厂、钢铁厂、水泥厂等工业领域。

随着环保意识的增强和环境法规的不断加严,脱硫工艺在减少大气污染物排放、改善空气质量方面发挥着至关重要的作用。

随着工业化进程的加快和经济的快速发展,大量的二氧化硫等有害气体排放到大气中,导致大气污染的加剧。

二氧化硫是造成酸雨的主要元凶,严重影响了生态环境和人们的健康。

有效减少二氧化硫等污染物的排放已成为当前环保工作亟待解决的问题之一。

1.2 问题阐述石灰石—石膏湿法脱硫工艺是一种常用的烟气脱硫技术,已经在许多火力发电厂和工业企业中得到广泛应用。

尽管该技术在减少硫氧化物排放方面表现出色,但在实际应用中仍然存在一些问题需要解决。

石灰石—石膏湿法脱硫过程中会产生大量的废水,这些废水中含有高浓度的钙离子和硫酸根离子,对环境造成了污染。

如何有效处理和利用这些废水成为一个亟待解决的问题。

石灰石—石膏湿法脱硫装置的设备和运行成本较高,需要耗费大量的人力、物力和财力。

如何降低其成本,提高其经济效益,是企业和科研人员需要思考的课题。

石灰石—石膏湿法脱硫工艺在适用范围、脱硫效率和对其他污染物的处理等方面还有待进一步完善和提高。

本文旨在通过对石灰石—石膏湿法脱硫工艺的问题进行深入分析,探讨其中存在的挑战和难题,以期为该技术的改进和推广提供一定的参考和建议。

1.3 研究目的研究目的是为了探究石灰石—石膏湿法脱硫工艺在环境保护和资源利用方面的作用,分析其在实际应用中的效果和存在的问题,为进一步优化和改进工艺提供参考和指导。

通过深入研究工艺原理和流程,可以更好地理解其优点和不足之处,为相关行业的决策者提供科学依据,促进工艺的推广和应用。

通过分析研究案例和问题改进措施,可以总结经验教训,提出合理建议,推动该工艺的持续发展,并对未来的发展前景进行展望,为行业发展提供参考和借鉴。

石灰石—石膏湿法脱硫工艺应用分析

石灰石—石膏湿法脱硫工艺应用分析1. 引言1.1 概述石灰石—石膏湿法脱硫工艺是一种有效的烟气脱硫方法,通过将石灰石浆液与烟气接触,利用石膏吸收烟气中的二氧化硫,将其转化为硫酸钙沉淀,从而实现烟气中二氧化硫的去除。

这种工艺在煤电厂、钢铁厂等行业中得到广泛应用,被认为是目前较为成熟、经济、环保的脱硫技术之一。

通过石灰石—石膏湿法脱硫工艺,可以有效降低烟气中二氧化硫的排放浓度,达到国家和地方对大气污染物排放标准的要求。

与传统的干法脱硫相比,湿法脱硫具有更高的脱硫效率、更广泛的适用范围和更低的运行成本,逐渐成为烟气脱硫处理的主流技术之一。

在当前全球环境保护日益重要的大背景下,石灰石—石膏湿法脱硫工艺的应用前景十分广阔,将对环境保护和可持续发展产生积极影响。

1.2 研究背景燃煤和其他化石燃料的使用不仅会释放大量的二氧化硫等有害气体,还会对大气环境造成严重污染。

硫化物的排放不仅会直接导致光化学烟雾、酸雨等环境问题,还会对人体健康和生态系统造成伤害。

减少硫化物的排放成为当今环保领域的紧迫任务之一。

石灰石—石膏湿法脱硫工艺是目前比较成熟和广泛应用的脱硫技术之一。

其原理是通过将石灰石和石膏作为脱硫剂,在湿法条件下与燃烧产生的二氧化硫进行反应,将二氧化硫转化为硫酸钙沉淀而实现脱硫的目的。

该工艺已在许多火力发电厂、冶金企业等领域得到应用,取得了显著的降低硫化物排放、改善环境质量的效果。

通过对石灰石—石膏湿法脱硫工艺的研究和应用分析,可以更好地了解其工作原理、技术优势、应用案例以及存在的问题,为今后进一步完善和推广该技术提供参考和指导。

1.3 研究意义石灰石—石膏湿法脱硫工艺在大气污染治理中具有重要意义。

随着工业化进程的加快和环境污染的加剧,硫氧化物排放成为了一个严重的环境问题。

硫氧化物会导致酸雨的形成,对土壤、水体和植被造成严重危害,危害人类健康。

开展石灰石—石膏湿法脱硫工艺的研究具有非常重要的意义。

研究石灰石—石膏湿法脱硫工艺可以有效降低工业排放的硫氧化物含量,减少大气污染物的排放对环境的破坏,保护生态环境,改善人类居住环境。

火电厂石灰石—石膏湿法烟气脱硫技术工艺设计及应用

火电厂石灰石—石膏湿法烟气脱硫技术工艺设计及应用目前随着国家对环保要求的日趋严格,国内大部分电站锅炉已建设烟气脱硫设施,这些脱硫装置大部分采用石灰石—石膏湿法脱硫系统。

本文介绍了湿法烟气脱硫系统的技术特点、工艺原理以及华电长沙电厂2×600MW机组石灰石—石膏湿法烟气脱硫系统工艺设计的工程实际应用。

1. 石灰石—石膏湿法脱硫系统技术特点及原理1.1. FGD系统及工艺描述1)工艺简介及技术特点石灰石-石膏湿法脱硫工艺是目前世界上应用最为广泛和可靠的工艺。

该工艺以石灰石浆液作为吸收剂,通过石灰石浆液在吸收塔内对烟气进行洗涤,发生反应,以去除烟气中的SO2,反应产生的亚硫酸钙通过强制氧化生成含两个结晶水的硫酸钙(石膏)。

该工艺类型是:圆柱形空塔、吸收剂与烟气在塔内逆向流动、吸收和氧化在同一个塔内进行、塔内设置喷淋层、氧化方式采用强制氧化,其主要特点为:· 脱硫效率高,可达99.3%以上;· 除尘效率高,综合除尘效率可达85%以上;· 吸收剂化学剂量比低;· 液/气比(L/G)低,使脱硫系统的能耗降低;· 可得到纯度很高的脱硫副产品-石膏,为脱硫副产品的综合利用创造了有利条件;· 采用价廉易得的石灰石作为吸收剂;· 系统具有较高的可靠性,系统可用率可达100%以上;· 对锅炉燃煤煤质变化适应性较好;· 对锅炉负荷变化有良好的适应性。

2)工艺流程及其构成FGD装置运行时,烟气通过位于吸收塔中部的入口烟道进入塔内。

烟气进入塔内后向上流过喷淋段,以逆流方式与喷淋下来的石灰石浆液接触。

烟气中的SO2被石灰石浆液吸收并发生化学反应,在吸收塔下部反应池内被鼓入的空气强制氧化,最终生成石膏晶体。

在吸收塔上部,脱硫后的烟气通过除雾器除去夹带的液滴后,从顶部离开吸收塔,最后进入烟囱。

FGD装置所需石灰石吸收剂浆液由石灰石磨制系统制浆,由泵送至吸收塔后进行吸收反应。

单塔双区高效石灰石-石膏湿法脱硫工艺在大型火电厂中的应用

单塔双区高效石灰石-石膏湿法脱硫工艺在大型火电厂中的应用所属行业: 大气治理关键词:湿法脱硫脱硫工艺单塔双区主要介绍了单塔双区高效石灰石-石膏湿法脱硫工艺原理、流程及技术特点。

结合某2×300MW热电厂采用该脱硫工艺的实际运行情况,分析了该工艺的技术参数、脱硫效率以及SO2排放浓度。

结果表明,该工艺脱硫效率可达99%以上,出口SO2质量浓度能控制在50mg/m3以内,对于高含硫烟气或对脱硫效率要求特别高的项目是非常适用的。

我国的电力结构中,火电机组装机容量约占全国总装机容量的67%,发电量约占全国总发电量的75%,成为我国电力工业的主体,同时也是SO2排放的主要行业之一。

近年来,随着国家对火电厂SO2等大气污染物的排放标准和减排要求的日趋严格,以及火电厂“超低排放”等相关要求的提出,很多电厂SO2排放标准要求控制在50mg/Nm3以下以及甚至更低的水平,高于国家现行标准的要求,火电厂的烟气脱硫任务越来越重,对烟气脱硫效率的提高也越来越紧迫。

而传统的石灰石-石膏湿法脱硫效率最高保证值为97%,并且随着低硫煤和高品位煤资源的日益匮乏,越来越多的高硫煤以及低热值煤被逐渐用来发电,SO2产生质量浓度高达5000mg/Nm3左右,脱硫效率要求99%以上,采用传统的石灰石-石膏湿法脱硫工艺已不能满足环保排放的要求。

为了满足新形势下高效脱硫工艺的需要,各大脱硫公司都在引进和研发新的脱硫工艺,单塔双区石灰石-石膏湿法脱硫工艺应运而生。

本次研究调研了单塔双区石灰石-石膏湿法脱硫工艺在大型火力发电机组的实际运行效果,为火电厂脱硫工艺的选择及设计提供了参考和借鉴,具有一定的参考价值和现实意义。

1“单塔双区”高效石灰石-石膏湿法脱硫工艺1.1传统脱硫工艺目前广泛采用的石灰石-石膏湿法脱硫装置大多是单塔单区方式,主要特点是将早期的“塔+罐”型式合并为单个塔,将原吸收塔和氧化罐浆液部分合并为塔下部的浆池,并采用石灰石作为吸收剂,用来控制浆液的酸碱度。

石灰石—石膏法单塔双循环烟气脱硫pH值控制设计及优化

石灰石—石膏法单塔双循环烟气脱硫pH值控制设计及优化娄敏虹【摘要】SO2为燃煤电厂主要废气,如果不采取任何措施对其进行处理,将会造成严重的大气污染,产生酸雨污染环境.在技术水平不断提高的背景下,生产过程中除了要保证较高的效率外,还需要在提高资源利用率的同时,减少对环境的污染.本文主要对石灰石—石膏法单塔双循环烟气脱硫技术进行分析,以其对工艺过程中pH值进行控制,将烟气内SO2含量控制在允许范围内,严格落实SO2排放标准.【期刊名称】《中国设备工程》【年(卷),期】2017(000)020【总页数】2页(P113-114)【关键词】石灰石—石膏法;单塔双循环;脱硫;pH值【作者】娄敏虹【作者单位】南京龙源环保有限公司,江苏南京 210012【正文语种】中文【中图分类】X701.3现在烟气脱硫方法日益增多,其中石灰石—石膏法应用比较广泛,并且就应用效果来看,技术已经相对成熟,取得了较好的效果。

基于以往应用经验,对石灰石—石膏法单塔双循环烟气脱硫技术原理进行分析,确定各影响因素,提高烟气脱硫pH值控制效果,对技术存在的缺陷进行优化,提高整个工艺实施过程控制效率。

应用石灰石—石膏法来进行烟气脱硫处理,即将石灰石作为脱硫吸收剂,石灰石研磨成粉状,与水混合将其制作成吸收浆液。

将浆液置于吸收塔内,通入待处理烟气后,含有的SO2便会与浆液内的CaCO3以及鼓入的氧气进行反应,生成石膏的同时将SO2去除。

经过反应后的石膏浆液从吸收塔内排出,然后对其进行脱水处理后进行回收再利用。

而经过脱硫处理后的烟气,经过除雾器去水处理后由烟囱排向环境中,将SO2的排放控制在50mg/Nm3的排放限值内,减少大气污染。

为保证脱硫高效,一般可以从吸收塔下侧将烟气通入,保证可以与浆液进行充分接触,提高CaCO3与SO2、H2O反应效率,生成CO2、CaSO3·1/2H2O,同时落入吸收塔浆液池的CaSO3·1/2H2O将会与H2O、O2产生氧化反应,生成石膏。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第38卷第9期华电技术Vol.38No.92016年9月Huadian TechnologySep.2016单塔双循环石灰石-石膏湿法脱硫技术的应用刘红蕾1,李旭同2(1.山东电力高等专科学校,山东泰安271000;2.北京博奇电力科技有限公司,北京100022)摘要:石灰石-石膏湿法脱硫技术是目前应用最广的烟气脱硫技术,单塔双循环石灰石-石膏湿法脱硫技术是在传统的单塔单循环脱硫技术的基础上逐步改进发展起来的新技术,该技术克服了效率低、能耗高的缺点,可有效提高脱硫效率,满足最新的排放标准。

介绍了单塔双循环脱硫技术的机理,通过某电厂的技术应用,对该技术的发展趋势进行了展望。

关键词:石灰石-石膏湿法脱硫;单塔双循环;吸收塔;浆液循环泵中图分类号:X 701.3文献标志码:B文章编号:1674-1951(2016)09-0065-04收稿日期:2016-06-07;修回日期:2016-08-03图1石灰石-石膏湿法单塔单循环烟气脱硫工艺流程0引言随着国家环保力度的不断加大,火力发电厂的烟气粉尘排放、脱硫率及脱硝率的监控日趋严格,目前不少地区已经要求排放烟气中硫的质量浓度必须小于35mg /m 3(标态),该标准已经远远高于欧盟标准要求的100mg /m 3(标态)[1]。

为了达标,各火力发电厂纷纷对原有机组的脱硫系统进行技术改造,新建电厂则选择满足脱硫、脱硝和除尘要求的新技术,单塔双循环湿法石灰石-石膏脱硫技术就是从诸多脱硫技术中脱颖而出的新技术。

吸收塔是脱硫系统中吸收氧化系统的主要设备,是石灰石-石膏湿法脱硫工艺中的关键模块[2]。

吸收塔设计的最主要目标是:以尽可能低的成本,使吸收塔具有尽可能大的液体表面积,而且具有高的可靠性和稳定性。

目前,世界上运行的脱硫系统中相当大的一部分使用喷淋吸收塔,从近20年的运行情况看,该工艺较成熟,定期维护即能保证装置的运行稳定;为了提高吸收塔的脱硫率,满足环保监测的技术要求,在此基础上又发展出了单塔双循环喷淋塔技术[3]。

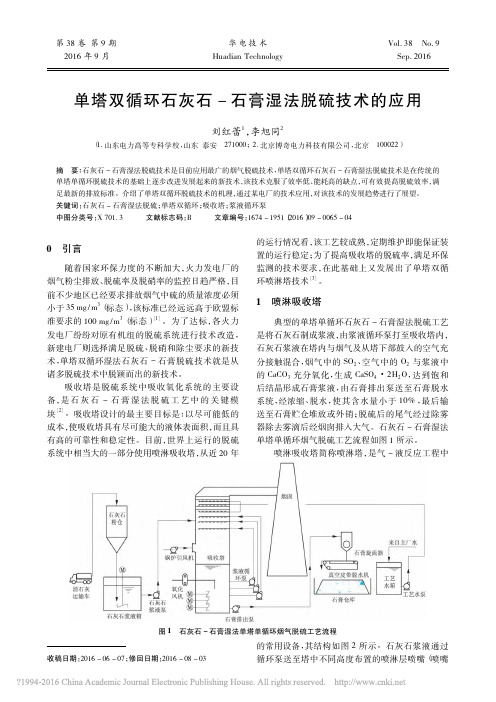

1喷淋吸收塔典型的单塔单循环石灰石-石膏湿法脱硫工艺是将石灰石制成浆液,由浆液循环泵打至吸收塔内,石灰石浆液在塔内与烟气及从塔下部鼓入的空气充分接触混合,烟气中的SO 2、空气中的O 2与浆液中的CaCO 3充分氧化,生成CaSO 4·2H 2O ,达到饱和后结晶形成石膏浆液,由石膏排出泵送至石膏脱水系统,经浓缩、脱水,使其含水量小于10%,最后输送至石膏贮仓堆放或外销;脱硫后的尾气经过除雾器除去雾滴后经烟囱排入大气。

石灰石-石膏湿法单塔单循环烟气脱硫工艺流程如图1所示。

喷淋吸收塔简称喷淋塔,是气-液反应工程中的常用设备,其结构如图2所示。

石灰石浆液通过循环泵送至塔中不同高度布置的喷淋层喷嘴(喷嘴·66·华电技术第38卷图2喷淋塔结构示意用耐磨材料制成),浆液从喷嘴向下喷出,形成分散的小液滴并掉落,同时烟气逆流向上流动,在此期间,气、液充分接触并对烟气进行洗涤。

工艺上要求喷嘴在满足雾化细度的条件下尽量降低压损,喷出的雾应能覆盖整个吸收塔截面,以保证吸收的稳定性和均匀性。

塔底一般布置有氧化池,用专门的氧化风机往里鼓空气,而除雾器则布置在烟气出口前的位置。

因为该类吸收塔是将石灰石浆液通过浆液循环泵打到喷淋层完成一次循环吸收过程,所以这种脱硫技术又被称为单塔单循环技术。

喷淋塔是集烟气中的SO2洗涤、吸收、氧化和石膏结晶于一体的塔类设备,在烟气脱硫系统中被广泛采用。

该塔型在运行维护工作量、运行成本、运行灵活性及易于改进等方面具有下列优点。

(1)吸收塔一般设计成逆流方式,塔内上升的烟气与喷淋下落的浆液液滴逆向流动,延长了液滴在吸收区的停留时间,加强了烟气与吸收剂的充分接触,提高了脱硫效率。

(2)吸收塔的吸收区内除了喷嘴外,无其他设备,减少了结垢、堵塞和磨损的几率,提高了设备可用率,减少了检修工作量。

(3)由于塔内设备少,减少了脱硫系统的阻力,节约了能源。

(4)吸收塔可设置备用喷淋层,能够适应机组烟气负荷及烟气中SO2含量的变化,运行方式灵活,在烟气工况变化的情况下,可保持持续稳定的脱硫效率。

2单塔双循环吸收塔为提高脱硫效率,可增加吸收塔内喷淋层数或采用双塔串联技术,但这两种方法的经济性均较差[4]。

为解决技术和经济的双重问题,开发了单塔双循环技术。

单塔双循环脱硫工艺系统与单塔单循环工艺和双塔串联工艺比较,除吸收塔有明显区别外,其他系统基本相同,吸收塔仍然是整个脱硫装置的核心[5],如图3所示。

图3石灰石-石膏法单塔双循环烟气脱硫工艺流程单塔双循环喷淋塔分为吸收塔上段和吸收塔下段,上、下两段分别配置各自独立的浆液循环泵,为便于浆液循环,在吸收塔外设置了为吸收塔上段喷淋层提供浆液储存的吸收区加料槽(AFT)。

从除尘器出来的烟气首先沿切向或垂直方向进入吸收塔下段,与一级喷淋层(即下循环)喷出的浆液接触,并被冷却至饱和温度。

下循环浆液一部分来自吸收塔下部反应池,一部分由上循环浆液来补充,该段循环浆液pH值控制在4.6 5.3,浆液停留时间为4min左右,这是石灰石溶解、亚硫酸氢根氧化为硫酸根及生成二水石膏的最佳pH值。

脱硫一级循环的脱硫效率一般在30% 70%,此级循环的主要功能是保证优异的亚硫酸钙氧化效果和充足的石膏结晶时间。

有资料显示,在pH值为4.5的酸性环境下氧化效率是最高的[6],特别是高硫煤,在此pH值下可大大降低氧化空气系数,从而大幅降低氧化风机的电耗,同时还可提高石膏品质。

经过一级循环的烟气直接进入二级循环,此级循环实现主要的脱硫洗涤过程。

由于不用考虑氧化结晶的问题,所以pH值可以控制在非常高的水平,达到5.8 6.4,循环浆液量可降低20%左右[7]。

吸收塔上部的集液斗将脱硫区分为上、下两个循环回路。

下循回路由浆液池、一级循环泵及一级喷淋层等组成;上循环回路由集液斗、吸收区加料槽、二级循环泵和上喷淋层组成。

两级循环分别设有独立的循环浆池和喷淋层,每级循环具有不同的运行参数。

该脱硫系统2016年3月的运行参数为:脱硫效率,99.5%;吸收塔浆液pH值,4.8 4.9;AFT浆液第9期刘红蕾,等:单塔双循环石灰石-石膏湿法脱硫技术的应用·67·图4350MW脱硫系统吸收塔系统图5350MW 脱硫系统AFT 及吸收塔系统pH 值,5.9 6.0;补浆量,20t /d 。

从运行参数看:脱硫效率高,达到了高效脱硫的目的;吸收塔浆液池中的浆液pH 值低,固体质量分数最高达18%,有利于副产物氧化;AFT 浆液箱中浆液pH 值高,固体质量分数最低至9%,杂质少,保证高吸收效率且运行可靠;吸收塔浆液池液位恒定,杜绝了浆液起泡和浆液倒灌入烟道。

图4、图5为某350MW 机组的吸收塔系统,系统参数见表1。

·68·华电技术第38卷表1单塔双循环喷淋吸收塔参数项目单位参数吸收塔形式喷淋空塔流向逆流前烟气量(标态、湿态)m3/h1299832后烟气量(标态、湿态)m3/h1390151设计压力Pa-5000 -2000浆液全部排空所需时间h<8液气比L/m323.2烟气流速m/s3.46烟气在吸收塔内停留时间s6.5化学计量比(CaCO3/去除的SO2)mol/mol1.02浆液固体质量分数(最小/最大)%12/18液含氯量g/L<20浆液pH值4.9吸收塔浆液循环泵轴功率(A/B/C)kW452.2/496.0/539.8吸入侧压力kPa113扬程(A/B/C)m18.6/20.4/22.2体积流量m3/h6500AFT 浆液pH值6浆液固体质量分数(最小/最大)%9/11AFT浆液循环泵叶轮材质A49或相当轴功率(A/B/C)kW452.2/496.0/539.8吸入侧压力kPa300扬程(A/B/C)m18.6/20.4/22.2体积流量m3/h65003总结与展望单塔双循环石灰石-石膏湿法脱硫技术是一种适用于不同煤种的烟气脱硫技术,该技术具有脱硫效率高、占地面积小、副产品经济价值高的优点,是目前投资与收益综合评价最高的烟气脱硫技术,它既克服了单塔单循环技术因液气比较高、浆池容积大,而导致氧化风机压头高的缺点,也克服了双塔串联工艺设备占地面积大、系统阻力大和投资高的缺点。

将单塔双循环石灰石-石膏湿法脱硫技术应用于300MW及以上的燃煤发电厂或其他含硫尾气的脱硫项目中,尤其是脱硫增效改造项目中,可在经济运行的前提下满足脱硫与除尘的环保要求,从而实现绿色产业的要求。

从该技术在高校研究和市场应用两方面情况看,在未来几年将有较好的应用前景。

参考文献:[1]周志祥,段建中,薛建明.火电厂湿法烟气脱硫技术手册[M].北京:中国电力出版社,2006.[2]李守信,纪立国,于军玲,等.石灰石-石膏湿法烟气脱硫工艺原理[J].华北电力大学学报,2002,29(4):91-94.[3]季鑫.石膏法脱硫[J].能源与节能,2015(3):129.[4]李娜.石灰石-石膏法单塔双循环烟气脱硫工艺介绍[J].硫酸工业,2014(6):45-48.[5]王国强,黄成群.单塔双循环脱硫技术在300MW燃煤锅炉中的应用[J].重庆电力高等专科学校学报,2013,18(5):51-54.[6]李欣禾,仲寿根,袁善栋,等.单塔双路双循环气动流化式喷雾旋流除尘脱硫装置:CN2770766Y[P].2006-04-12.[7]杨宝成,许德富,华桂宏,等.一种单塔双回路石灰石-石膏湿法脱硫装置及方法:CN104174284A[P].2014-12-03.(本文责编:刘芳)作者简介:刘红蕾(1971—),女,山东莱芜人,副教授,工学硕士,从事火力发电厂烟气治理方面的研究(E-mail:1759616818@ qq.com)。

·80·Abstracts第38卷duction of computer information technology in the process of fuel management and the code,realize the digital coal management.Keywords:fuel intelligent control;unattended operation;digital coal storage;2-D barcode2016-09-59Scheme of heating condensation water using waste heat of flue gasJIANG Shudong(North China Power Engineering Company Limited of China Power Engineering Consulting Group Corpora-tion,Beijing100120,China)Abstract:The scheme of heating condensation water using waste heat of flue gas could reduce coal consumption and increase gen-erating efficiency of power plant.In order to get the best scheme of this waste heat utilization form,this paper studied the influ-ences of temperature and flow rate of condensation water that en-tering waste heat utilization exchanger on the unit power in-crease,and made a contrastive analysis of four different transfor-mation schemes for a certain coal-fired power unit.It was point-ed out that the best scheme should take full advantage of waste heat under the allowed temperature drop of flue gas,properly ad-just the temperature and flow rate of condensation water,and save the high quality extraction steam as much as possible.For the best scheme,the optimal temperature and flow rate of con-densation water could be obtained through calculation.The study method in this paper could provide guidance for future engineer-ing optimization design of waste heat utilization of flue gas.Keywords:waste heat of flue gas;condensation water;heat ex-changer;coal consumption;extraction steam2016-09-63Energy saving analysis for excita-tion system of390H electric generatorNIU Zhifeng(Jiangsu Huadian Qishuyan Power Generation Company Limited,Changzhou213011,China)Abstract:This paper analyzed operation mode of excitation sys-tem of390H electric generator based on GE’s S109FA combus-tion gas turbine of combined cycle units,and operation mode of air conditioning system of excitation system.According to the re-sults,an energy saving program is established to improve excita-tion system and air conditioning system.This paper also gives an analysis on feasibility,energy saving effect and economic effi-ciency of above improvement plan,which provide reference for economic efficiency for improving whole unit operation.Keywords:electric generator;excitation system;air condition-ing;energy saving and cost reducing2016-09-65Application of single tower with double circulation typed limestone-gypsum wet flue gas desulphurization technologyLIU Honglei1,LI Xutong2(1.Shandong Electric Power Col-lege,Tai’an271000,China;2.Beijing Boqi Electric Power Technology Company Limited,Beijing100022,China)Abstract:Limestone-gypsum wet flue gas desulphurization tech-nology is most widely used at present,and the new single tower with double circulation typed limestone-gypsum wet flue gas de-sulphurization technology is developed on the basis of traditional single tower with single circulation typed desulphurization tech-nology.This technology overcomes the short comings of high ef-ficiency and low energy consumption of traditional technology,and improves the desulphurization efficiency,which meets the latest emission standards.This paper introduced the mechanism of single tower with double circulation typed desulphurization technology,and prospected the development trend of the tech-nology through the application of a certain power plant.Keywords:limestone-gypsum wet flue gas desulphurization;sin-gle tower with double circulation;absorption tower;slurry circu-lating pump2016-09-69Desulfurization system missent low liquid level signal results boiler MFT cause analysis and solutionLIU Weixing(Guangdong Meizhou Dabu Power Plant,Dabu 514200,China)Abstract:Based on the incident of a newly built power plant site fieldbus equipment segment failure caused desulfurizer absorp-tion tower liquid level meter transmitter missend low level sig-nal,and result main fuel trip(MFT)and unit trip,site fieldbus control system(FCS)logical configuration,fieldbus equipment segment design and equipment installation was tested and ana-lyzed,and main caused was found.Treatment was indicated and effectively resolved the missending of low level signal.Keywords:logical configuration;segment design;equipment in-stallation2016-09-71Study on the influences of thermal storage capacity on solar parabolic trough thermal power generationGAO Song(Northeast China Power Engineering Company Limit-ed of China Power Engineering Consulting Group Corporation,Changchun130021,China)Abstract:Based on the characteristics of solar parabolic trough thermal power generation technology,this paper introduced this technology with a molten salt thermal storage system on it.And it was considered that collector area and thermal storage time are the key influence factors to the economy of solar parabolic trough thermal power generation.Taking50MW installation capacity as a calculation model and according to the solar energy resource condition of a certain area,this paper analyzed the relations of collector area and thermal storage time versus electricity unit price with the optimization goal of minimum electricity unit price,which provided a basis for the engineering optimization design.Keywords:solar parabolic trough thermal power generation;col-lector area;thermal storage time;thermal storage capacity 2016-09-74Noise control measures of building-type natural gas distributed energy stationXU Jingjing1,2,HE Binbin1,2,YANG Ling1,2,SONG Hongtao1,2,ZHANG Aiping1,2(1.Huadian Distributed Energy Engineering Technology Company Limited,Beijing100070,China;2.National EnergyResearch Center of Distributed Ener-gy,Beijing100070,China)Abstract:This paper analyzed the main noise source of building-type natural gas distributed energy station and divided it into5 noise regions using the partition method of sound source region.After that,it analyzed the characteristics of noise at different re-gions,summarized the noise control methods,and proposed the technical route of noise control for building-type natural gas dis-tributed energy station.At the end,this paper proposed some noise control measures taking the technical route of noise control as guidance.Keywords:natural gas distributed energy;building-type;noise control;technical route。