氯乙酸生产工艺及成本分析

2024年氯乙酸项目发展计划

氯乙酸项目发展计划目录前言 (4)一、风险应对评估 (4)(一)、政策风险分析 (4)(二)、社会风险分析 (4)(三)、市场风险分析 (5)(四)、资金风险分析 (5)(五)、技术风险分析 (5)(六)、财务风险分析 (5)(七)、管理风险分析 (6)(八)、其它风险分析 (6)二、背景和必要性研究 (6)(一)、氯乙酸项目承办单位背景分析 (6)(二)、氯乙酸项目背景分析 (7)三、后期运营与管理 (8)(一)、氯乙酸项目运营管理机制 (8)(二)、人员培训与知识转移 (9)(三)、设备维护与保养 (10)(四)、定期检查与评估 (10)四、工艺先进性 (11)(一)、氯乙酸项目建设期的原辅材料保障 (11)(二)、氯乙酸项目运营期的原辅材料采购与管理 (12)(三)、技术管理的独特特色 (13)(四)、氯乙酸项目工艺技术设计方案 (15)(五)、设备选型的智能化方案 (16)五、质量管理与监督 (17)(一)、质量管理原则 (17)(二)、质量控制措施 (18)(三)、监督与评估机制 (20)(四)、持续改进与反馈 (21)六、科技创新与研发 (24)(一)、科技创新战略规划 (24)(二)、研发团队建设 (26)(三)、知识产权保护机制 (27)(四)、技术引进与应用 (28)七、氯乙酸项目落地与推广 (29)(一)、氯乙酸项目推广计划 (29)(二)、地方政府支持与合作 (30)(三)、市场推广与品牌建设 (31)(四)、社会参与与共享机制 (32)八、人员培训与发展 (33)(一)、培训需求分析 (33)(二)、培训计划制定 (34)(三)、培训执行与评估 (35)(四)、员工职业发展规划 (37)九、成本控制与效益提升 (38)(一)、成本核算与预算管理 (38)(二)、资源利用效率评估 (40)(三)、降本增效的具体措施 (42)(四)、成本与效益的平衡策略 (44)十、资源有效利用与节能减排 (45)(一)、资源有效利用策略 (45)(二)、节能措施与技术应用 (46)(三)、减少排放与废弃物管理 (46)十一、危机管理与应急响应 (47)(一)、危机预警机制 (47)(二)、应急预案与演练 (48)(三)、公关与舆情管理 (50)(四)、危机后期修复与改进 (51)十二、员工福利与团队建设 (53)(一)、员工福利政策制定 (53)(二)、团队建设活动规划 (54)(三)、员工关怀与激励措施 (55)(四)、团队文化与价值观塑造 (56)前言在当今激烈的市场竞争中,项目合作是激发创新、优化资源配置、实现共赢战略的关键手段。

氯乙酸生产工艺存在的问题及改进

氯乙酸生产工艺存在的问题及改进作者:孙辉文周峰栗晓来源:《城市建设理论研究》2013年第33期摘要:介绍氯乙酸的用途,分析氯乙酸生产工艺中存在的一些问题,并提出了改进意见,最后对氯乙酸行业发展前景的展望。

关键词:氯乙酸;生产工艺;市场前景中图分类号:F416.7 文章编码氯乙酸是基本有机化工原料,俗称“工业味精”。

据不完全统计,用氯乙酸作中间体原料的化工产品有上百种之多,在农药、医药、染料、化学等许多领域都有着广泛地应用。

虽然氯乙酸行业面临着巨大的发展空间,但是在国内的氯乙酸行业发展中存在很多不足,造成很多资源的浪费,且给环境带来了巨大压力,所以,分别就国内的两种主要的工艺提出了改进意见以及自己的一些见解。

我国氯乙酸生产工艺存在的主要问题1. 生产工艺落后,产品品质低目前我国氯乙酸企业多采用以硫磺粉为催化剂的间歇式生产工艺, 这些企业产能占到我国氯乙酸企业总产能的三分之二左右, 而采用醋酸酐为催化剂的生产企业很少, 产能约占总产能的三分之一。

生产工艺的落后导致消耗高, 乙酸消耗高出国外约百分之三十, 氯气消耗高出约百分之二十五;产品多为二级品或一级品, 只有少部分产品能够达到97.5%(氯乙酸质量含量)的优级品行业标准, 达到98%以上的高纯度产品为数不多。

虽然我国众多氯乙酸企业想涉足国际出口业务, 但因产品质量欠佳, 氯乙酸产品能够成功出口的企业或贸易公司为数甚少。

2. 自动化控制技术差我国化工生产的控制手段较落后,主观成分颇多。

这些落后的控制手段造成人为因素及失误增多,极易造成副反应的发生。

目前国外氯乙酸生产多使用DCS过程控制技术,该控制技术在国内使用较少,主要原因是我国氯乙酸的生产工艺多为间歇或半连续生产,而DCS 工艺过程控制系统要求连续生产。

就发展趋势来看,DCS过程控制技术是氯乙酸产品向集约化、高效率发展的主要措施。

3. 生产规模小,单台设备能力差全国近百家生产企业中, 最大规模的厂家也不过是10wt∕a, 规模在1wt∕a以上的都很少,其余大部分为年产千吨规模的小厂。

氯乙酸甲酯工程项目市场分析概述

氯乙酸甲酯工程项目市场分析概述首先,氯乙酸甲酯工程项目市场需求分析。

随着化工行业的发展和人们对高效、环保、低毒化学品的需求增加,氯乙酸甲酯作为绿色有机合成中的重要原料,有着广泛的市场需求。

尤其是在医药领域,氯乙酸甲酯被广泛应用于药物合成过程中的酰化反应等重要步骤,用于合成多种重要的中间体和终端药物。

随着医药行业的不断发展,氯乙酸甲酯的需求量将继续增长。

其次,氯乙酸甲酯工程项目市场竞争分析。

氯乙酸甲酯是一种常用的有机化学品,市场上存在多家企业进行生产。

目前国内外主要的氯乙酸甲酯生产企业有美国的Dow Chemical、德国的BASF等。

在中国,由于资源丰富、成本相对较低,许多化工企业也开始投资建设氯乙酸甲酯生产工程项目。

因此,氯乙酸甲酯工程项目的市场竞争较为激烈。

再次,氯乙酸甲酯工程项目市场前景分析。

随着全球环保意识的提高,对绿色有机产品的需求也在增加,氯乙酸甲酯作为一种低毒、高效的有机合成原料,具有很大的市场潜力。

特别是在新材料、新能源、新医药等领域的发展,对氯乙酸甲酯的应用提出了新的需求。

随着相关技术的不断发展,氯乙酸甲酯的市场前景将更加广阔。

最后,氯乙酸甲酯工程项目市场风险分析。

氯乙酸甲酯是一种危险化学品,具有刺激性和腐蚀性,使用和储存需要特别注意安全。

此外,由于氯乙酸甲酯的生产过程涉及到较多的有机合成反应和精制工艺,对生产工艺的要求较高,操作复杂,技术风险较大。

因此,在氯乙酸甲酯工程项目投资和生产过程中需要认真评估和管理相关的风险。

综上所述,氯乙酸甲酯工程项目的市场分析需要从市场需求、市场竞争、市场前景和市场风险等方面综合考虑,以帮助企业更好地把握市场机遇、规避市场风险,提高项目的投资回报率。

氯乙酸甲酯工程项目市场分析

氯乙酸甲酯工程项目市场分析1.市场需求分析氯乙酸甲酯的主要用途是作为农药、医药、香料和涂料等产品的合成原料。

随着全球农业的发展和农药使用的增加,氯乙酸甲酯的需求量不断增加。

农药市场是氯乙酸甲酯的主要需求市场之一,预计未来几年内农药市场将保持稳定增长。

另外,医药和香料市场对氯乙酸甲酯的需求也在增加,尤其是在发展中国家的人口增长和消费升级的趋势下,医药和香料市场的增长潜力巨大。

此外,涂料市场对氯乙酸甲酯的需求也在稳定增长。

2.市场竞争分析氯乙酸甲酯工程项目市场竞争激烈。

目前全球氯乙酸甲酯的生产主要集中在北美、亚洲和欧洲地区。

北美地区是全球氯乙酸甲酯的主要生产地,占据着较大的市场份额,具有较强的竞争优势。

亚洲地区,特别是中国和印度等国家,也在逐渐增加对氯乙酸甲酯的生产能力,成为全球市场上的重要竞争对手。

欧洲地区的氯乙酸甲酯生产规模相对较小,但其技术水平较高,产品质量优良,也有一定的市场竞争力。

3.市场发展趋势分析(1)技术水平提升:随着科技的进步和技术的创新,氯乙酸甲酯工程项目的生产技术和工艺将不断提高,产品质量将得到进一步保证。

(2)市场多元化:氯乙酸甲酯的市场需求不断扩大,除了农药、医药、香料和涂料等传统市场外,还有一些新的应用领域有待开发,如植物生长调节剂、催化剂等。

(3)绿色环保:随着环保意识的提高,绿色环保产品的需求增加,氯乙酸甲酯工程项目需要逐步转向低能耗、低污染的生产方式。

(4)国际贸易:全球化进程加快,国际间氯乙酸甲酯的贸易也在增加,市场竞争更加激烈,企业需要提高自身的竞争力。

4.市场风险与对策分析(1)原材料价格波动:氯乙酸甲酯的生产需要使用到一些原材料,如氯乙酸、甲醇等,这些原材料的价格波动将直接影响到生产成本和产品价格。

企业需要谨慎管理原材料采购,采取合理的价格风险管理策略。

(2)政策风险:政府的政策变化有可能对氯乙酸甲酯工程项目的生产和销售带来不利的影响,企业需要密切关注政策动向,根据情况及时调整生产和销售策略。

氯乙酸的生产工艺

氯乙酸的生产工艺中文名称:氯乙酸(一氯乙酸)英文名称: chloroacetic acid中文名称2: 一氯醋酸英文名称2: monochloroacetic acid mono-chloroaceticacid ,MCA,,CAS No.: 79-11—8分子式: CH2Cl•COOH分子量: 94.49理化特性主要成分:含量: 一级≥96.5;二级≥95.0%外观与性状:有较大潮解性的无色晶体。

有三种类型:α型α为稳定型,分子量94.50,相对密度1.58(20°/20℃)沸点 : 189℃(100 Kpa)160℃(40 Kpa)、132 ℃(10 Kpa)、104℃(2.7 Kpa),溶点: 61.3℃(α型),56。

2℃(β型),52.5℃(γ型)。

相对密度(水=1): 1.58 (20/20℃)相对蒸气密度(空气=1): 3.26饱和蒸气压(kPa): 0.67(71。

5℃)引燃温度(℃): >500爆炸下限%(V/V): 8.0溶解性: 可溶于水、乙醇、乙醚、二硫化碳、氯仿和苯。

备注:MCA能腐蚀多种金属,耐腐蚀的金属只有钛、钽。

健康危害吸入高浓度本品蒸气或皮肤接触其溶液后,可迅速大量吸收,造成急性中毒.吸入初期为上呼吸道刺激症状。

中毒后数小时即可出现心、肺、肝、肾及中枢神经损害,重者呈现严重酸中毒。

患者可有抽搐、昏迷、休克、血尿和肾功能衰竭.酸雾可致眼部刺激症处理立即脱离事故现场,转移到空气新鲜处,脱去污染的衣物,并用大量清水冲洗污染皮肤至少15分钟;眼污染时应分开眼睑用微温水缓流冲洗至少15分钟。

注意勿让冲洗后流下的水再污染健康的眼;使病人安静,保暖,休息, 密切观察病情变化。

轻度中毒病人以支持疗法为主,同时给予对症治疗.较重中毒病人应早期、适量、短程给予糖皮质激素,以控制肺水肿。

【氯乙酸生产工艺】【试剂级制法】在500mL烧反应瓶种加入冰乙酸300g和乙酐15g,油浴加热至105℃时,开始徐徐通入氯气,控制108^~112℃,氯化反应需10h,每隔2h,向反应物中加入乙酐5g,停止通入氯气后,将反应物料移至蒸馏瓶中,收集186~188℃的馏分,冷凝得到氯乙酸结晶.【工业生产方法】1.乙酸氯化法乙酸催化氯化法是目前国内外生产氯乙酸最主要的方法。

2024年氯乙酸市场需求分析

2024年氯乙酸市场需求分析引言氯乙酸是一种有机化合物,化学式为C2H3ClO2。

它在许多工业和消费品中都有广泛的应用,如药品、农药、塑料、涂料和橡胶等。

本文将对氯乙酸的市场需求进行分析,以了解其在不同领域的需求情况。

1. 氯乙酸的用途氯乙酸在不同领域应用广泛。

以下是几个主要的用途:1.1 药品氯乙酸是一种重要的药物中间体,被广泛用于制备多种药物。

例如,它被用于生产抗生素、镇痛药和抗癌药等。

随着人口的增长和医疗需求的增加,药品行业对氯乙酸的需求也在增加。

1.2 农药氯乙酸是农药生产中的重要原料。

它可以用于制备除草剂、杀虫剂和杀菌剂,用于保护作物免受害虫和病菌的侵害。

随着农业的发展和农作物需求的增加,氯乙酸在农药领域的需求也在增长。

1.3 塑料氯乙酸可以用作塑料生产的溶剂和添加剂。

它被广泛用于制备聚乙烯醇(PVA)和聚乙烯醇酯(PVAE)等塑料材料。

随着塑料制品在包装、建筑和汽车等领域的应用增加,对氯乙酸的需求也在增长。

2. 2024年氯乙酸市场需求分析氯乙酸的市场需求受到多个因素的影响。

以下是对氯乙酸市场需求的分析:2.1 区域需求不同地区的需求量存在差异。

发达国家和地区通常对氯乙酸的需求较大,因为这些地区的药品、农药和塑料等行业发展较为成熟。

同时,一些新兴市场也呈现出对氯乙酸的快速增长需求,由于崛起的制药和农业行业。

2.2 行业需求不同行业对氯乙酸的需求量也不同。

药品行业对高纯度的氯乙酸需求较大,用于生产高质量的药品中间体。

农业行业对氯乙酸的需求较多,用于制备各种农药。

塑料行业对氯乙酸的需求主要依赖于塑料制品的需求情况。

2.3 环保因素由于氯乙酸的生产过程会产生废水和废气等排放物,环保因素对氯乙酸行业的发展具有一定影响。

在环保要求日益严格的背景下,氯乙酸生产企业需要采取环保措施,以减少对环境的影响。

这可能会增加生产成本,并对氯乙酸的市场供应和价格产生影响。

3. 市场前景根据上述需求分析以及相关市场数据,可以预测氯乙酸市场的前景较为乐观。

氯乙酸——精选推荐

氯乙酸可研报告产品描述:氯乙酸又名一氯醋酸,分子式C2 H3CLO2,为无色或淡黄色晶体,有刺激性气味,具有腐蚀性,水溶液呈酸性。

氯乙酸易潮解,易溶于水、醇、苯、氯仿和醚等。

由于氯乙酸分子中有羧基和氯原子2个官能团,羧基可以形成盐、酯、酰胺类等化合物,氯原子可以被F、B r、CN、OH等取代形成化合物,所以,氯乙酸能合成众多下游产品,被广泛应用于农药、医药、染料、表面活性剂、油田化学品、造纸化学品、纺织助剂、电镀和香科香精领域。

1、国内市场分析及预测1841年N Le Bl a n c首次发现了氯乙酸。

1857年R Ho f man在实验室阳光直接照射的条件下,通过乙酸氯化法制得了氯乙酸。

此后,氯乙酸的合成方法层出不穷,已经报道的就有1 0多种。

但是近年来,实现工业化规模生产的方法只有4种,即三氯乙烯水解法、氯乙醇氧化法、氯乙酰氯水解法及乙酸催化氯化法。

前3种方法因原料、成本等原因未在全球广泛推广,现介绍一种全球普遍采用的乙酸催化氯化法合成氯乙酸的生产技术。

此方法使用乙酸为原料,用乙酰氯、乙酸酐、硫磺、三氯化磷等为催化剂,在7 0~8 0℃下,将氯气通入乙酸中,控制氯化深度,乙酸被氯化成氯乙酸。

该方法是世界上采用最多、工艺技术最为成熟的合成方法。

其反应式如下:CH3 COOH+ Cl 2→C1CH2COOH+ HC1乙酸催化氯化法分为间歇氯化法和连续氯化法2种工艺。

2.1国内生产目前,我国已经成为全球最主要的氯乙酸生产和消费的国家。

在2010年醋酸下游热点产品开发与市场分析峰会上,太原理工大学精细化工研究所李福祥副所长表示,2010年国内氯乙酸的总消费量大约在60.75万t,出口部分约5万t左右。

而2009年我国氯乙酸产能已经超过全球总产能的一半以上,达到68.15万t/a,尤其河北省氯乙酸生产企业多达15~17家,占全国总产能的25.8%,但多为硫磺法生产工艺。

2010年新投产的产能为9.3万t/a,之后仍会以10%以上的速度快速增长。

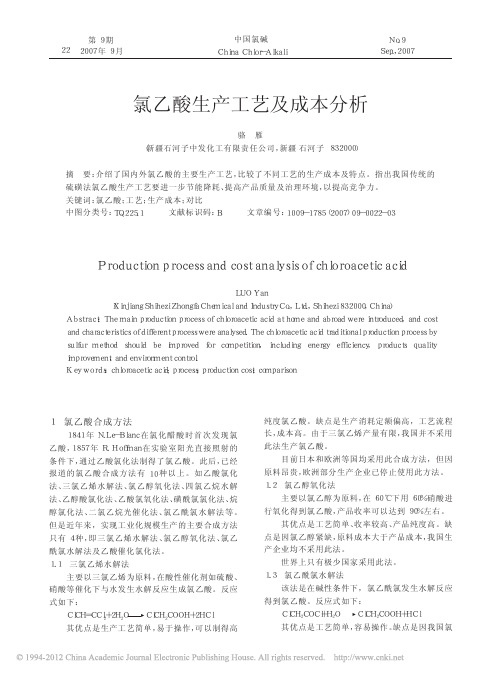

氯乙酸生产工艺及成本分析

但是 近年来 ,实 现工 业化 规模生 产 的主要 合成方 法

只有 4种 , 即三 氯 乙烯 水解 法 、 乙醇 氧 化法 、 乙 氯 氯

酰氯水 解法 及 乙酸催 化氯 化法 。

11 三 氯 乙 烯 水 解 法 .

主 要 以三氯 乙烯 为原料 , 酸性催 化剂 如硫 酸 、 在

硝酸等催 化 下与水 发生 水解 反应 生成氯 乙酸 。反 应

式 如下 :

C CH= C z 2 O 1 C l H2 — + l C CH2 OOH+ HC C 2 1

该 法是 在碱 性条 件下 ,氯 乙酰氯 发生水解 反应

条件 下 , 过 乙酸氯化 法制 得 了氯 乙酸 。此 后 , 通 已经

报 道 的氯 乙酸合 成 方 法有 1 0种 以上 。如 乙酸氯 化 法、 三氯 乙烯水 解 法 、 乙醇 氧 化法 、 氯 四氯 乙烷水 解 法、 乙醇 酸氯化 法 、 乙酸氯 氧化法 、 酰氯氯 化 法 、 磺 烷 醇氯 化 法 、 二氯 乙烷光 催化 法 、 乙酰 氯水 解 法 等 。 氯

LUU பைடு நூலகம்n Ya

(ij n hhzZ og hmcl n d sy o Ld,hhz820 , hn) Xni g iei h nfC e iaadI ut . t.Siei 300 C ia a S a n rC ,

Ab ta t T l i r d c in p o e so h o o c t c d a o n b o d w r t d c d a d c s s r c : i man p o u t r c s f l r a e i a i th me a d a r a e e i r u e , n o t e o c c n o a dc a a t r t s f i e e t r c s e e a ay e . h h o o c t cd t d t n r d ci np o e s y n h r ce i i f r n o e s r n l s d T ec lr a e i a i a i o a p u t r c s sc o df p w c r i l o o b sl r u f me h d s o l b i r v d o c mp t in i cu i g n r y e c e c , p d cs u i u t o h u d e mp e f r o e i o , n l d n e e g f in y o t i o r u t q a t l y i r v me t a de v r n n o t 1 mp e n , n n i me t n r . o o c o Ke r s c l r a e i a i ; r c s ; r d c in c s; o a s n y wo d : h o o c t c d p o e s p u t o t c mp r o c o o i

氯乙酸钠两种合成方法经济成本分析

氯乙酸钠两种合成方法经济成本分析作者:董建萍吴张勇来源:《现代商贸工业》2008年第02期摘要:就合成方法对氯乙酸钠产率和纯度的影响进行了统计分析,结果表明,合成方法对氯乙酸钠产品纯度没有显著影响,但对产品产率有显著影响。

碳酸钠法制备氯乙酸钠的产率明显高于用氢氧化钠法。

经成本测算,碳酸钠法制备氯乙酸钠原料成本只相当于氢氧化钠法的65.6%,具有明显的经济优势。

关键词:氯乙酸钠;合成;经济;成本中图分类号:TU11文献标识码:A文章编号:1672-3198(2008)02-0289-01氯乙酸钠是白色结晶或粉末,溶于水,微溶于甲醇,不溶于醚、丙酮、苯和四氯化碳。

氯乙酸钠的合成一般采用氢氧化钠饱和溶液与氯乙酸醇溶液进行反应的工艺路线。

笔者在调研中发现,该合成路线得到的氯乙酸钠产品收率非常低(50%左右),导致制造成本过高,而采用无水碳酸钠代替氢氧化钠饱和溶液,则可以明显提高产率,降低生产成本。

本文对两种合成方法进行了比较,对产品收率、纯度差异进行了显著性分析,核算了原料成本,对合成路线的经济效果作出了评价。

1 材料与方法1.1 试剂无水乙醇、氯乙酸、氢氧化钠、无水碳酸钠、硝酸银均为分析纯。

1.2 氯乙酸钠的合成(1)氢氧化钠法合成氯乙酸钠CH2ClCOOH+NaOHCH2ClCOONa+H2O称取一定量的氯乙酸溶于无水乙醇,搅拌均匀。

缓慢加入饱和氢氧化钠溶液,控制pH值在8-9之间。

静置冷却,抽滤,烘干,即得氯乙酸钠白色结晶。

准确称重,计算产率(以氯乙酸计)。

(2)无水碳酸钠法合成氯乙酸钠2CH2ClCOOH+Na2CO32CH2ClCOONa+H2O+CO2称取一定量的氯乙酸溶于无水乙醇中,搅拌下加入等摩尔无水碳酸钠粉末,不断搅拌至无气体生成。

抽滤,烘干,即得氯乙酸钠产品。

准确称重,计算产率(以氯乙酸计)。

1.3 氯乙酸钠纯度的分析将3克氯乙酸钠试样放入500 ml磨口锥形瓶中,加入40 ml 30%(w/w)氢氧化钠溶液,装上冷凝器加热回流10 min。

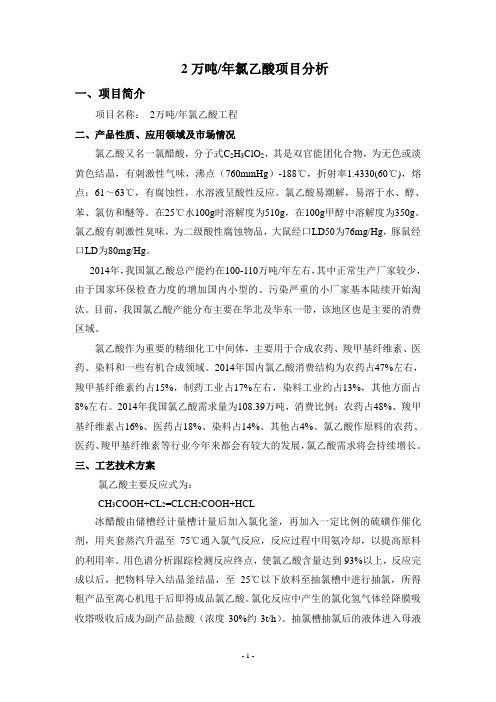

2万吨年氯乙酸项目分析

2万吨/年氯乙酸项目分析一、项目简介项目名称:2万吨/年氯乙酸工程二、产品性质、应用领域及市场情况氯乙酸又名一氯醋酸,分子式C2H3ClO2,其是双官能团化合物,为无色或淡黄色结晶,有刺激性气味,沸点(760mmHg)-188℃,折射率1.4330(60℃),熔点:61~63℃,有腐蚀性,水溶液呈酸性反应。

氯乙酸易潮解,易溶于水、醇、苯、氯仿和醚等。

在25℃水100g时溶解度为510g,在100g甲醇中溶解度为350g。

氯乙酸有刺激性臭味,为二级酸性腐蚀物品,大鼠经口LD50为76mg/Hg,豚鼠经口LD为80mg/Hg。

2014年,我国氯乙酸总产能约在100-110万吨/年左右,其中正常生产厂家较少,由于国家环保检查力度的增加国内小型的、污染严重的小厂家基本陆续开始淘汰。

目前,我国氯乙酸产能分布主要在华北及华东一带,该地区也是主要的消费区域。

氯乙酸作为重要的精细化工中间体,主要用于合成农药、羧甲基纤维素、医药、染料和一些有机合成领域。

2014年国内氯乙酸消费结构为农药占47%左右,羧甲基纤维素约占15%,制药工业占17%左右,染料工业约占13%,其他方面占8%左右。

2014年我国氯乙酸需求量为108.39万吨,消费比例:农药占48%、羧甲基纤维素占16%、医药占18%、染料占14%、其他占4%。

氯乙酸作原料的农药、医药、羧甲基纤维素等行业今年来都会有较大的发展,氯乙酸需求将会持续增长。

三、工艺技术方案氯乙酸主要反应式为:CH3COOH+CL2=CLCH2COOH+HCL冰醋酸由储槽经计量槽计量后加入氯化釜,再加入一定比例的硫磺作催化剂,用夹套蒸汽升温至75℃通入氯气反应,反应过程中用氨冷却,以提高原料的利用率。

用色谱分析跟踪检测反应终点,使氯乙酸含量达到93%以上,反应完成以后,把物料导入结晶釜结晶,至25℃以下放料至抽氯槽中进行抽氯,所得粗产品至离心机甩干后即得成品氯乙酸。

氯化反应中产生的氯化氢气体经降膜吸收塔吸收后成为副产品盐酸(浓度30%约3t/h)。

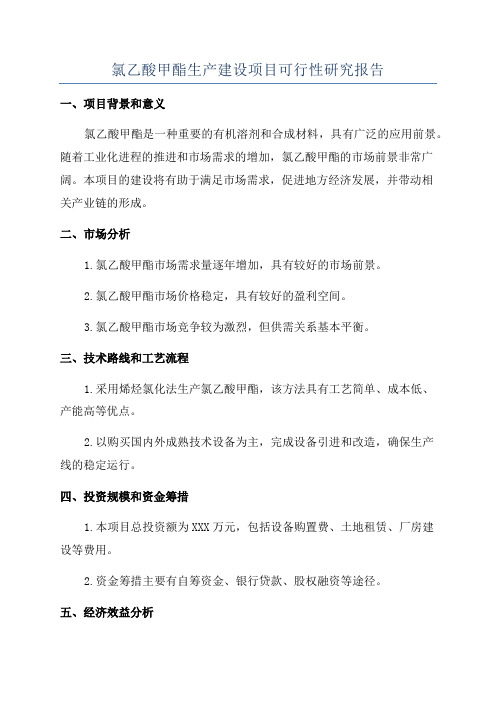

氯乙酸甲酯生产建设项目可行性研究报告

氯乙酸甲酯生产建设项目可行性研究报告一、项目背景和意义氯乙酸甲酯是一种重要的有机溶剂和合成材料,具有广泛的应用前景。

随着工业化进程的推进和市场需求的增加,氯乙酸甲酯的市场前景非常广阔。

本项目的建设将有助于满足市场需求,促进地方经济发展,并带动相关产业链的形成。

二、市场分析1.氯乙酸甲酯市场需求量逐年增加,具有较好的市场前景。

2.氯乙酸甲酯市场价格稳定,具有较好的盈利空间。

3.氯乙酸甲酯市场竞争较为激烈,但供需关系基本平衡。

三、技术路线和工艺流程1.采用烯烃氯化法生产氯乙酸甲酯,该方法具有工艺简单、成本低、产能高等优点。

2.以购买国内外成熟技术设备为主,完成设备引进和改造,确保生产线的稳定运行。

四、投资规模和资金筹措1.本项目总投资额为XXX万元,包括设备购置费、土地租赁、厂房建设等费用。

2.资金筹措主要有自筹资金、银行贷款、股权融资等途径。

五、经济效益分析1.生产线年产量XXX吨,销售收入XXX万元,年可实现利润XXX万元。

2.项目投资回收期为X年,静态投资回收期为X年,动态投资回收期为X年。

3.项目内部收益率为X%,净现值为XXX万元。

六、环境影响分析1.本项目采用先进的生产工艺,具有较好的环保性能。

2.通过合理的排污管理和废物处理,可以达到环境保护的要求。

七、风险分析1.市场需求波动可能导致产品供需不平衡,影响项目的盈利能力。

2.原材料价格的波动可能对项目的成本控制产生影响。

3.环境监管政策的变化可能对项目的生产经营产生不利影响。

八、项目推进计划1.确定项目建设的时间节点和工期安排。

2.确定项目建设的组织架构和人员安排。

3.编制项目实施计划和风险管理方案。

九、项目可行性建议1.加强对市场需求和竞争的研究,制定合理的市场营销策略。

2.提高技术水平和管理能力,确保项目的正常运行。

3.注意环保要求,合理使用资源,降低能耗排放。

以上是对氯乙酸甲酯生产建设项目可行性研究的简要报告,具体分析和数据需要在详细的可行性研究报告中展开。

氯乙酸的结晶工艺.课件

05

氯乙酸结晶的常见问题与解 决方案

结晶不均

总结词

结晶不均是指晶体大小不一,形状各异,可能会影响 产品的质量和纯度。

详细描述

结晶不均主要是由于反应速度和冷却速度不均匀所致 。在反应过程中,反应物的浓度、搅拌速度和温度等 因素会影响结晶的形状和大小。此外,杂质的存在也 会干扰晶体的形成,导致结晶不均。

详细描述

生产效率低可能是由于工艺流程设计不合理、设备效率 低下或操作人员技术水平不高所致。为了提高生产效率 ,可以优化工艺流程、选择高效的设备和提高操作人员 的技能水平。此外,还可以采用自动化和智能化技术提 高生产效率。

06

氯乙酸结晶的实例分析

实验一:不同温度对结晶效果的影响

总结词

温度是影响结晶效果的重要因素。

详细描述

在不同的结晶时间内进行实验,观察结晶时间对产品纯度的 影响。适当的结晶时间可以促进晶体生长并提高产品纯度, 但过长的结晶时间可能导致产品纯度下降。

感谢您的观看

THANKS

离心分离

使用离心分离设备将晶体与母液分离,得到纯净 的氯乙酸产品。

04

氯乙酸结晶的优化与改进

温度控制优化

总结词

温度控制对氯乙酸结晶的收率和质量有着重要影响。

详细描述

通过实验,可以发现当温度较高时,氯乙酸的溶解度增加,结晶速度变慢,导致收率降低;而温度过 低则可能导致结晶时间过长,影响产品质量。因此,选择合适的温度范围是优化氯乙酸结晶的关键。

详细描述

通过在不同温度下进行结晶实验,观察温度对晶体尺寸、形状、熔点以及产品 纯度的影响。一般来说,较低的温度有利于结晶的形成,但过低的温度可能导 致结晶速度过慢。

实验二:不同溶剂对结晶效果的影响

世界氯乙酸发展态势及市场分析共22页文档

氯乙酸在印度

印度氯乙酸主要情况

• 产能/产量:

印度主要有十多家氯乙酸生产商,产能和产量增长很快. 产量从 1985~86的7055吨增加到2019~96年度的18,000吨,年增长 率为9.8%. 2019~04 产量预计为21,000吨.

• 出口:

印度2019~05年度出口氯乙酸数量为5021吨,主要出口到巴西, 匈牙利,中国,意大利,土耳其,南亚,印尼,俄罗斯,伊朗,美国等.

美国氯乙酸消费结构 (2019年3月数据)

硫代乙醇酸 CMC 及其盐 2-4 D Ester/salts 其他

30.2% 27.2% 17.7% 24.8%

其他包括:表面活性剂,Cyanoacetic acid, phenoxyacetic acid, methyl/ethyl acetate, 各种除草剂,Glycine

由于国家2019年7月1日 下调出口退税(从13% 下降到5%), 使得 出口成本上升大约7~8%;同时由于人民币升值(2019年1~8月升值大 约3.6%), 使得出口效益雪上加霜. 预计国家将继续抑制两高一资化工品的出口 !

氯乙酸在西欧

氯乙酸在西欧: 主要生产商 (Akzo 和 CABB)

Akzo Nobel 阿克苏 诺贝尔

合计

产能 (吨)

产量 (吨)

0

900

1500

1200

1200

230

8500

N/A

7250

5000

1500

1200

1800

1200

95

1600

393

3500 1800 2400 32,045

3000 1500 1764 16,387

中国氯乙酸发展建议

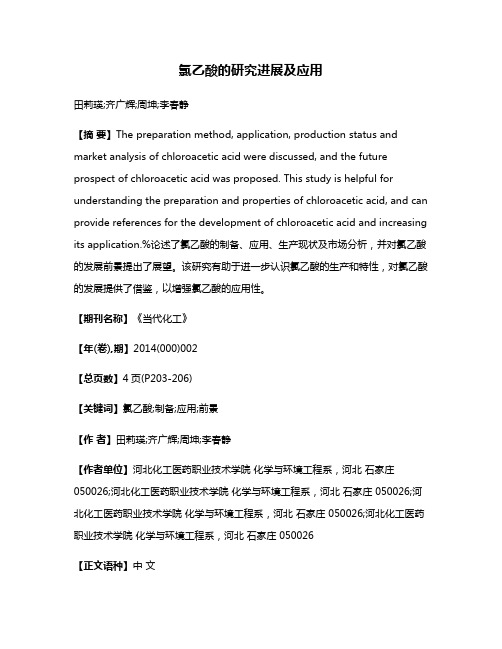

氯乙酸的研究进展及应用

氯乙酸的研究进展及应用田莉瑛;齐广辉;周坤;李春静【摘要】The preparation method, application, production status and market analysis of chloroacetic acid were discussed, and the future prospect of chloroacetic acid was proposed. This study is helpful for understanding the preparation and properties of chloroacetic acid, and can provide references for the development of chloroacetic acid and increasing its application.%论述了氯乙酸的制备、应用、生产现状及市场分析,并对氯乙酸的发展前景提出了展望。

该研究有助于进一步认识氯乙酸的生产和特性,对氯乙酸的发展提供了借鉴,以增强氯乙酸的应用性。

【期刊名称】《当代化工》【年(卷),期】2014(000)002【总页数】4页(P203-206)【关键词】氯乙酸;制备;应用;前景【作者】田莉瑛;齐广辉;周坤;李春静【作者单位】河北化工医药职业技术学院化学与环境工程系,河北石家庄050026;河北化工医药职业技术学院化学与环境工程系,河北石家庄 050026;河北化工医药职业技术学院化学与环境工程系,河北石家庄 050026;河北化工医药职业技术学院化学与环境工程系,河北石家庄 050026【正文语种】中文【中图分类】TQ225.3氯乙酸又称氯醋酸,是一氯醋酸、二氯醋酸和三氯醋酸的总称,其中一氯醋酸的用途最广泛。

通常习惯把一氯醋酸简称为氯乙酸,氯乙酸是双官能化合物,为无色高吸水结晶物,有剧毒,有腐蚀性,易溶于水、乙醇、乙醚、苯、二硫化碳等试剂,并且有刺鼻气味,水溶液呈酸性反应,如有不慎吸入或接触到皮肤,会损害呼吸道粘膜和皮肤组织,严重者可导致中枢神经衰退;氯乙酸应存放于密封、阴凉、通风、干燥、避光处,防止受潮并远离火种,特别不要与氧化物、碱类、易燃物放置在一起,否则容易发生危险,运输时也要避免阳光直射。

氯乙酸生产工艺及成本分析

"""""""""""""""""""""""""""""""""""""""""""""""

主要以三氯乙烯为原料, 在酸性催化剂如硫酸、 硝酸等催化下与水发生水解反应生成氯乙酸。反应 式如下:

ClCH=CCl2+2H2O !ClCH2COOH+2HCl 其优点是生产工艺简单, 易于操作, 可以制得高

纯度氯乙酸。缺点是生产消耗定额偏高, 工艺流程 长, 成本高。由于三氯乙烯产量有限, 我国并不采用 此法生产氯乙酸。

关键词: 氯乙酸; 工艺; 生产成本; 对比

中图分类号: TQ225.1

文献标识码: B

文章编号: 1009- 1785( 2007) 09- 0022- 03

Pr oduction pr ocess and cost analysis of chlor oacetic acid

LUO Yan (Xinjiang Shihezi Zhongfa Chemical and Industry Co., Ltd., Shihezi 832000, China) Abstr act: The main production process of chloroacetic acid at home and abroad were introduced, and cost and characteristics of different process were analysed. The chloroacetic acid traditional production process by sulfur method should be improved for competition, including energy efficiency, products quality improvement, and environment control. Key wor ds: chloroacetic acid; process; production cost; comparison

2024年氯乙酸钠市场需求分析

氯乙酸钠市场需求分析简介氯乙酸钠(Sodium chloroacetate)是一种重要的有机化工产品,在多个领域有广泛的应用。

本文将对氯乙酸钠市场需求进行分析,以帮助企业了解市场需求的主要特点和未来发展趋势。

市场需求特点1. 工业需求稳定增长氯乙酸钠在化工、医药、农药等工业领域具有广泛的应用,其稳定的化学性质和良好的可溶性使其成为许多产品的关键原料。

随着工业化进程的推进,氯乙酸钠的需求持续增长,且具有相对稳定的发展趋势。

2. 化妆品行业需求增加近年来,人们对于个人护理和美容的关注度不断提高,化妆品行业迎来了快速发展的机遇。

氯乙酸钠在某些化妆品中作为调节剂、防腐剂和消毒剂等多种功能,市场需求逐渐增加。

3. 农业行业需求潜力巨大随着全球人口的增长和粮食需求的不断提升,农业行业对于高效农药和肥料的需求也在不断增加。

氯乙酸钠可以用于合成某些农药和杀菌剂,其在农业领域的潜力巨大。

市场需求分析1. 产品种类多样氯乙酸钠产品根据纯度和用途的不同,可分为工业级和医药级两种。

此外,市场上还出现了一些深加工产品,如氯乙酸钠乳液和粉末产品。

不同产品种类的需求主要取决于应用行业的要求。

2. 市场竞争激烈当前,氯乙酸钠市场竞争激烈,行业内存在多家生产企业。

在确保产品质量的前提下,企业需要通过提供附加值和差异化服务来提高市场竞争力,如提供技术支持和定制化产品。

3. 国际市场前景广阔随着全球经济一体化的不断推进,氯乙酸钠出口需求逐渐增加。

尤其是一些发展中国家,如印度、巴西等,对于氯乙酸钠的需求增长迅速,提供了巨大的出口机会。

未来发展趋势1. 绿色环保需求增加随着环保意识的提高,市场对于绿色环保产品的需求不断增加。

氯乙酸钠作为一种化学品,企业需要加强环保研发,提高产品的环境友好性,并满足相关法规的要求。

2. 技术创新推动发展当前,氯乙酸钠行业技术水平相对成熟,但仍面临一些挑战。

随着科技的不断进步,企业需要通过技术创新,提高产品质量和生产效率,同时降低成本,以应对日益竞争激烈的市场。

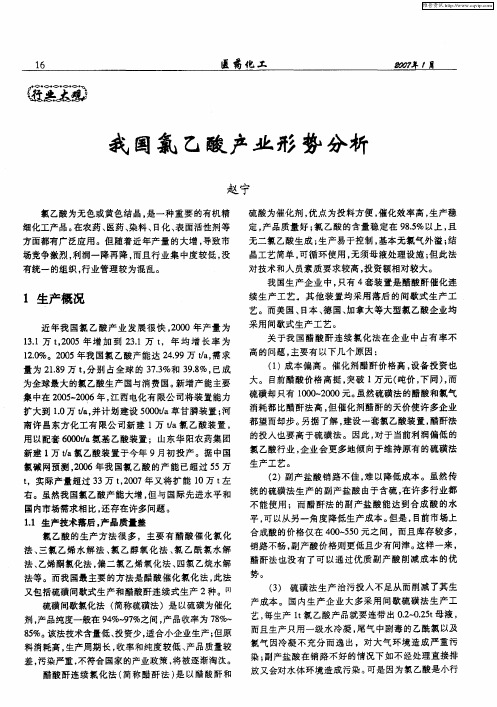

我国氯乙酸产业形势分析

硫磺却只有 10 ~ 0 0 虽然硫磺法的醋酸和氯气 00 20 元。 消耗都 比醋酐法高 , 但催化剂醋酐的天价使许 多企业 都望而却步。 另据 了解 , 建设一套氯乙酸装置 , 醋酐法

的投入 也要 高 于硫 磺 法 。 因此 , 于 当前 利润 偏低 的 对

扩大到 1 . O万 , 并计划建设 50 t 草甘膦装置 ; 00 a / 河

南许 昌东 方化 工 有 限公 司新 建 1万 妇 氯 乙酸 装置 ,

用以配套 60 t 氨基乙酸装置 ;山东华 阳农药集 团 00/ a 新建 l 妇 氯 乙酸装置于今年 9 万 月初投产 。据中国 氯碱网预测 , o 2 6年我国氯乙酸 的产能 已超过 5 万 o 5

t ,实 际产量 超过 3 3万 t20 又 将 扩 能 1 ,07年 O万 t 左 右。虽 然我 国氯 乙酸产 能 大增 , 与 国际先 进水 平 和 但

氯乙酸行业 , 企业会更多地倾 向于维持原有的硫磺法

生产工 艺 。

() 2 副产盐酸销路不佳 , 以降低成本。虽然传 难

统 的硫 磺法 生 产 的 副产 盐酸 由于 含硫 , 在许 多 行业 都

国内市场需求相比, 还存在许多问题 。 1 生产技术落后 , . 1 产品质量差 氯 乙酸 的 生产 方 法 很 多 ,主要 有 醋 酸 催 化 氯 化

销路 不畅 , 产酸 价格 则更 低且 少有 阅津 。 副 这样 一来 , 醋 酐 法也 没 有 了 可 以 通过 优质 副产 酸 削 减成 本 的优

势。

法等。而我 国最主要 的方法是醋酸催化氯化法, 此法

又包 括硫磺 间歇式 生 产和 醋磺 法生产治污投入不足从而削减 了其生 3

续生产工艺。其他装 置均采用落后 的间歇式生产工 艺。而美国、 日本、 德国、 加拿大等大型氯乙酸企业均

氯乙酸干燥工序技术改造

l ・ 2

维普资讯

直接 影响产 品的产 量、质量。鉴于 这种情

况 .公司组 织 技术 人员对 分离干 燥工 序进 行 了技 术改造 。

考虑到 资金情况 、新技术 新 发备 的风

险、生产 的观 场情 况等 因素 ,我 们确 定 了以

下投资少、风险小.见效快 的改造方案

2KW 。抽滤 时 间 长达 3 ~3 2 O 5小 时 才 能 出 合格 产 品

箱进行真空抽滤,固体氯 乙酸 留在抽滤 箱 内,—部分母液返回结晶釜,其余送母液处

由于抽滤时间过长,分离干燥工序成了 整个氯乙酸生产过程 中的 “ 卡脖子” 问题,

理工序。抽滤所需真空由 l O台液 环式陶瓷

利进 行 。

三足式离心机 的特点 新增加两台三足式上卸料离心机,型号 为 S 10 +考虑到抽滤后 的辊乙酸中母液 S 00 含量较少.腐蚀性相对较小.离心机的材质 我们选用不锈钢 。三足式离心机具有结构简 单、操作方便 、固相颗粒不易教破碎 、占地

原生产工艺中的 1 0台功率为 2 K 的 2W 液环式陶瓷真空泵不再使用,三足式离心机 配套电机 7 5 W。每吨氯乙酸 (0 %)可 .K 10 降低成本 13 3 0 , 元。 存在的问题 本期的技术改造 ,虽然取得了一定的经

H ̄ 0 一N 型 离心 机特 点 ]4 0

在离心机运转过程 中,出现 了机器运转 不平稳现象,运行电流忽大忽小,变化幅度 还挺大,出料不均匀,经分析判定是由于进 料不均匀造成的。为解决这一问题,我们在 离心机上方安装 了限流 器,保证 了给 料均

匀,这 一措 麓 立 竿 见影 .离 心 机 运 行 平 稳,

料。

置,采用醋酸氯化法间歇式生产,即氯气 和冰 醋酸在硫催 化剂 作用 下,生成 氯 乙

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

ClCH=CCl2+2H2O !ClCH2COOH+2HCl 其优点是生产工艺简单, 易于操作, 可以制得高

纯度氯乙酸。缺点是生产消耗定额偏高, 工艺流程 长, 成本高。由于三氯乙烯产量有限, 我国并不采用 此法生产氯乙酸。

纯后, 理论上说销售价格应该与合成盐酸相仿, 但是 在实际销售中却与硫磺法生产的副产盐酸境遇相 同。如果醋酐法副产盐酸按 150 元/t 销售, 其生产成 本也为 6 225 元/t, 较硫磺法生产成本高 853 元/t。

以美国耐斯特大容量间歇氯化二次深冷工艺及 斯洛伐克 VUCHT 塔式反应连续工艺为例, 生产成 本分别为 5 300 元/t 和 5 686 元/t 相对较低。但是斯 洛伐克的工艺因一次氯化的转化率较低, 大量未反 应的醋酸成分需蒸馏、回收, 再循环使用, 虽然工艺 物料消耗很低, 但是增加了流程设备、水耗和能耗, 不特别适合中国国情。1999 年辽宁引进建设了 1 套 1 万t/a VUCHT 生产装置工艺。

酸为催化剂, 经乙酸氯化、蒸馏、结晶、分离、干燥等

过程得到氯乙酸。工艺流程如图 1。

bc

h

j

醋酸

氯化氢

醋酸酐 a Cl2

f

eHale Waihona Puke id纯氯

回收醋酸

g

乙 酸

氢

a—连续氯化反应器; b—醋酸、醋酐、乙酰氯、氯乙酸的冷凝器; c—乙酰氯冷凝器; d—蒸发器; e—氯乙酸冷凝器; f—加氢反应器;

g—加氢压缩机; h—冷凝器; i—蒸馏塔; j—醋酸冷凝器 图 1 连续氯化法工艺流程示意图

此方法使用乙酸为原料, 用乙酰氯、乙酸酐、硫 磺、赤磷、三氯化磷等为催化剂, 在 90~100 ℃ 下, 将 氯气通入乙酸中, 控制氯化深度, 乙酸被氯化成氯乙 酸。该方法是世界采用最多、工艺技术最为成熟的最 普遍的合成方法。其反应式如下:

CH3COOH+Cl2 !ClCH2COOH+HCl 其优点是乙酸供应充足, 生产工艺简单, 易于操 作, 投资省, 见效快。缺点是不能完全控制反应产物, 产物是乙酸、氯乙酸和二氯乙酸等的混合物, 氯乙酸 含量较低, 需要进一步结晶或加氢等提纯处理。 乙酸催化氯化法分为间歇氯化法和连续氯化法 两种工艺。 目前我国氯乙酸企业多采用落后的以硫磺粉为 催化剂的间歇氯化生产工艺, 这些企业产能占到我 国氯乙酸企业总产能的 2/3 左右, 而采用醋酸酐为 催化剂的连续氯化生产工艺的企业仅有 6 家, 约占 总产能 1/3 的份额。而从 20 世纪 90 年代开始, 许多 发达国家的生产厂家采用了连续氯化生产工艺, 并 且配套自动化控制系统, 生产能力大为提高。 1.4.1 间歇氯化法 间歇氯化法以硫磺粉为催化剂, 控制其用量约 为乙酸质量分数的 3%, 反应采用二级串联氯化, 即 在主反应釜后再串联 1 个副反应釜, 用来吸收未反 应的氯气, 以提高原料的利用率。主反应器在 90 ℃ 下通入氯气, 控制反应温度为 96~100 ℃, 副反应器 的反应温度为 85~90 ℃, 当反应物料密度为 1.35 时 即为反应终点。保温反应 1 h 后加入循环母液冷却 结晶, 在凝固点以上 1.0~2.0 ℃时加入晶种, 缓慢冷 却到 25 ℃左右, 经抽滤或离心分离得到产品。尾气 氯化氢送填料吸收塔回收副产盐酸, 产品中氯乙酸 质量分数一般在 94%~97%, 产品收率为 78%~85%。 该生产工艺优点是工艺简便, 操作灵活, 生产投 资少。缺点是原料消耗高, 生产周期长, 成本高, 产品 的收率和纯度较低, 氯乙酸质量分数在 99%以下, 三废污染严重。在主产品氯乙酸和副产盐酸中均有 催化剂硫磺粉残留, 并且容易造成生产设备的管道 堵塞。 因产品有以上缺点, 该工艺生产的氯乙酸产品 基本不能在医药和食品等方面使用。 1.4.2 连续氯化法 连续氯化法是以乙酸、液氯为原料, 醋酸酐和硫

1 氯乙酸合成方法

1841 年 N.Le- Blanc 在氯化醋酸时首次发现 氯 乙酸, 1857 年 R. Hoffman 在实验室阳光直接照射的 条件下, 通过乙酸氯化法制得了氯乙酸。此后, 已经 报道的氯乙酸合成方法有 10 种以上。如乙酸氯化 法 、三 氯 乙 烯 水 解 法 、氯 乙 醇 氧 化 法 、四 氯 乙 烷 水 解 法、乙醇酸氯化法、乙酸氯氧化法、磺酰氯氯化法、烷 醇 氯 化 法 、二 氯 乙 烷 光 催 化 法 、氯 乙 酰 氯 水 解 法 等 。 但是近年来, 实现工业化规模生产的主要合成方法 只有 4 种, 即三氯乙烯水解法、氯乙醇氧化法、氯乙 酰氯水解法及乙酸催化氯化法。 1.1 三氯乙烯水解法

硫磺催化工艺和醋酐催化工艺实际反应的催化 剂均为乙酰氯。

以国内某 2 个氯乙酸生产企业的情况为例, 可 以看出硫磺法氯乙酸的生产成本为 5 372 元/t, 制造 成本为 5 922 元/t, 而 醋 酐 法 氯 乙 酸 的 生 产 成 本 为 5 835 元/t, 制造成本为 6 385 元/t。2 种工艺的生产 成本相差 463 元/t。

乙酸、乙酸酐、氯气按一定的配比在氯化反应器 中于 90~140 ℃进行反应, 反应物在冷凝器内水冷, 氯 乙 酸 、二 氯 乙 酸 、三 氯 乙 酸 、乙 酸 及 乙 酸 酐 在 此 冷

凝。不凝物在次级冷凝器内低温冷凝, 冷凝物主要为 乙酰氯, 可以返回反应器循环利用, 气相是氯化氢, 进一步净化后加工为浓盐酸。氯化粗产品于真空蒸 发器内加工后, 蒸出粗馏液, 主要组成为深度氯化产 物二氯乙酸和三氯乙酸, 将粗馏液打入脱氯装置, 在 催化剂钯的催化下加氢, 使二氯乙酸和三氯乙酸脱 氯转化为氯乙酸。床层温度为 120~125 ℃, 在真空蒸 馏塔底得到纯净的氯乙酸, 塔顶馏出乙酸可以循环 使用。

在醋酐法氯乙酸企业的生产成本计算中也存在 一些实际问题, 如因醋酐法氯乙酸产品的冷却方式 是采用三级冷却, 而硫磺法氯乙酸氯化尾气冷却采 用初级冷却即可, 冷却方式的不同最终导致吨成本 电耗相差很大, 醋酐法吨成本电耗为 500 kW·h 左 右, 而硫磺法吨成本电耗仅 180 kW·h 左右, 仅此一 项, 单位成本就相差 224 元/t; 在副产盐酸的实际销

其优点是产品质量高, 原料消耗少, 原料氯可以 使用液相氯, 也可用气相氯。用醋酐作为均相催化剂 催化效率高, 并且环保, 对设备腐蚀较小。缺点是反 应转化率较低, 汽耗和电耗有所增加。

美 国 、日 本 、德 国 、荷 兰 和 加 拿 大 等 国 的 大 型 氯 乙酸企业均采用此法。我国自 1999 年辽宁阜新化工 厂从斯洛伐克引进第 1 套 1 万t/a连续法氯乙酸生产 工艺以来, 经过近几年氯乙酸行业的快速发展, 目 前, 江苏泰兴与荷兰阿克苏诺贝尔合资形成 2.5 万t/a 氯乙酸的生产能力; 无锡格林艾普于 1999 年采用山 西太原理工大学的技术, 至今也已形成 2.5 万t/a的 生产能力, 2006 年实际产能已达 2.8 万t/a; 山东华阳 科技也于 2006 年形成年产 2 万t高纯度氯乙酸的生 产规模。用醋酐法连续生产的以上企业为满足国内市

收稿日期: 2006- 12- 18

"""""""""""""""""""""""""""""""""""""""""""""""

目前日本和欧洲等国均采用此合成方法, 但因 原料昂贵, 欧洲部分生产企业已停止使用此方法。 1.2 氯乙醇氧化法

主要以氯乙醇为原料, 在 60 ℃下用 60%硝酸进 行氧化得到氯乙酸, 产品收率可以达到 90%左右。

其优点是工艺简单、收率较高、产品纯度高。缺 点是因氯乙醇紧缺, 原料成本大于产品成本, 我国生 产企业均不采用此法。

场对高纯度氯乙酸的需求, 开发氯乙酸精制技术, 生产 出高品位氯乙酸, 氯乙酸的质量分数>99.999%, 二氯 乙酸质量分数< 0.5%, 产品质量已与国际标准接轨,

24

中国氯碱

2007 年第 9 期

企业产品成功实现出口。

售中, 因醋酐法副产盐酸中不含硫单质, 而且经过提

2 硫磺催化间歇氯化法和醋酐催化连续氯 化法的成本对比

关键词: 氯乙酸; 工艺; 生产成本; 对比

中图分类号: TQ225.1

文献标识码: B

文章编号: 1009- 1785( 2007) 09- 0022- 03

Pr oduction pr ocess and cost analysis of chlor oacetic acid

LUO Yan (Xinjiang Shihezi Zhongfa Chemical and Industry Co., Ltd., Shihezi 832000, China) Abstr act: The main production process of chloroacetic acid at home and abroad were introduced, and cost and characteristics of different process were analysed. The chloroacetic acid traditional production process by sulfur method should be improved for competition, including energy efficiency, products quality improvement, and environment control. Key wor ds: chloroacetic acid; process; production cost; comparison