预硫化橡胶衬里施工工艺

预硫化橡胶粘贴施工工艺

预硫化橡胶衬里施工2.1衬里施工工艺预硫化橡胶衬里施工工艺流程:钢制容器检查处理+喷砂除锈一涂刷底涂料一胶板下料一容器壁及胶板涂胶一晾胶一贴第一层胶板一滚压一检查处理一胶板下料一涂胶粘剂一贴第二层胶板一滚压一检查处理一+贴盖缝胶条一刷盖缝胶一全面检查处理一验收2.2衬里材料及要求预硫化橡胶衬里材料常用的是预硫化丁基胶板。

胶板粘贴材料有底涂料、胶粘剂l、胶粘剂2#、固化剂及盖缝涂料。

粘贴材料应与胶板配套使用,最好是使用同一厂家生产的配套产品。

产品质量应有质量证明书。

胶板与钢板粘合及胶板自粘的剥高强度,240h指标应不小于50--70N/2.5cm。

底涂料返锈时阃应大于10d。

2.3脏粘剂的配制金属面和胶板面涂刷的胶粘剂由l胶粘剂、2#胶粘剂和固化剂三种材料组成调整各种料的比倒,即可配制成金属面和胶板面的胶粘剂A胶和胶粘剂B胶。

A胶和B 胶的配合比及使用部位见表。

2.4主要施工机具主要施工机具有喷砂机、橡胶板下料贴衬滚压及涂胶工具和高频火花检测仪等工具。

粘贴压辊尺寸一般直径为20--50mm,宽5--10ram型式为圆盘或双手柄式。

2.5容器表面要求容器表面应符合HGJ229-~3《化工设备、管道防腐蚀工程施工及验收规范第二章中的有关规定。

为了提高胶板与金属的粘台强度,金属表面必须喷砂除锈,除锈质量应达到国家标准GB892388Sa3级要求。

2.6衬里施工2.6.1涂刷底涂料喷砂合格后的容器表面经汽油清洗后,应立即涂上底涂料并涂刷均匀,不得有漏涂现象。

底涂料涂剧后,l最少要在l小时后才能进行下一道工序施工,但在空气中暴露最长时问不得过七天,或以不重新生锈为原则。

若施工面积较大,喷砂作业需连续多天时,应每天在喷砂后的金属表面涂上底涂料,并用塑料布覆盖防止涂膜破损和保持清洁。

2.6.2胶板下料下料前应对胶板进行外观检查和电火花检验,胶板粘合面应保持干净。

胶板下料尺寸应准确,异形部位应先放样。

胶板的搭接部位必须切成坡12,坡12宽为10--15mm。

eng--预硫化橡胶板衬里工艺规程

Specification of Pre-vulcanization Rubber Lining to Steel Surface1.ReferenceGB18241.1-2001 Rubber Lining Part OneHGJ32-1990 Rubber Lining of Chemical Processing EquipmentHG/T20677-1990 Rubber Lining of Chemical Processing Equipment2. Process Flow of LiningInspection and Treatment ofSteel Body Preparation of Rubber SheetSand Blasting Preparation of Adhesive System InspectionCleaning Laying offPainting HB308 Primary Coat Roughening & CleaningSticking LiningInspection & TreatmentAcceptanceSealing3. Inspection & Treatment of Rubber Lined Equipment3.1 The design and manufacture of rubber lined equipment, pipes and pipe fittings shall conform to article4 of Standards HGJ32-90.3.2 Manufacture, test and acceptance of metal housing of rubber lined equipment shall conform to article 5 of Standard HGJ32-90.3.3 The surface of steel plate of new equipment shall meet the requirements for surfaces of type A and Bprovided in Standard GB8293-88.3.4 If surface defect (s) of the shell of rubber lined equipment is serious enough to deteriorate the quality of lining, patch weld and burnish shall be performed before the operation of lining.3.5 The rubber lined equipment shall meet the designed requirements in drawings. Inspection, processing and acceptance shall be finished before the operation of lining.3.6 Heat treatment is necessary during the design of rubber lined equipment. It shall be carried out according to the design requirements before the operation of lining.4. Process of Precure Rubber Sheet Lining4.1 The operation process varies according to different operation and has great flexibility. The main differences lie in the methods of laying off and sticking. The general requirements are as follows: high adhesive strength, non-bladder, non-discharge, few joints.4.2 Operation Condition: Temperature:15~30℃, Relative Humidity: <70%, dust proof and fire proof in the whole operation.4.3 Sand Blasting4.3.1 Inspection, treatment and acceptance of rubber lined equipment shall be completed before sand blasting.4.3.2 Before sand blasting, make sure that the equipment is in normal condition and the inspector(s) is equipped with protective wears.4.3.3 Steel emery or quartz sand is used for sand blasting. The grain size is 8-16 meshes. The sand material shall contain no clay and other impurities. Steel emery or quartz sand shall be oven dried or dried in sunlight before use. The reuse is allowed only after sieving.4.3.4 The operation of sand blasting shall start from one end and move towards the other gradually.4.3.5 The distance between nozzle and metal surface is usually 50-80mm at sand blasting. The injection angle is not less than 30°. The moving speed of gun shall be even. Neither missing nor insufficient blasting is allowed in sand blasting.4.3.6 The blasting quality level shall conform to the specification of Class Sa2.5 provided in Standard GB8923-88:a.Show the even original color of the metal.b.Remove metallic oxide and other attachments.c.Put in dry condition after blasting and keep away from contaminants.4.4 Painting HB308 Primary Coat4.4.1 The primer shall be applied to metalwork within 4 hours after blasting and cleaning to prevent re-oxidation. It is easy to deposit during stocking, and thus shall be stirred thoroughly before use.4.4.2 The primer shall be applied evenly in terms of thickness, without missing or embossing surface.4.4.3 After the application, the minimum exposure time is 2 hours and the maximum exposure time shall not be longer than the time which the re-oxidization takes (usually 7 days). During the exposure, the undercoat shall be kept clean to keep from being contaminated or damaged.4.5 Laying off of Rubber sheet4.5.1 Before laying off of rubber sheet, visual inspection and inspection with high frequency sparkle flaw detector shall be carried out. The unqualified part(s) shall be cut off. The part(s) with small defect(s) shall be cut off and mended with homogenous rubber sheet in angular cut.4.5.2 At laying off, operation desk shall be clean without dust and oil population.4.5.3 The laying off size of rubber sheet shall be accurate. Laying off shall not be done for the final closed part until the accurate size has been measured after the completion of sticking at other places so as to ensure the good engagement at joints. The laying off for complicated parts such as pipe joint and flange shall be performed with template.4.5.4 Principle of Rubber Sheet Laying off: The fewer joints the better. Considering the short drying time of adhesive, it is advisable to restrict the area of rubber sheet to about 3M×1M.4.5.5 After rubber sheet laying off, joints are all cut into groove. Slope shall be straight and even. The width of groove is commonly (3~3.5)×thickness of rubber sheet. At the cutting of groove, attention shall be paid to joint direction. During operation, knife is allowed to have some water on it. After groove is cut, the water on the knife shall be removed and the knife shall be dried in the air. Flow direction of medium in equipment and moving direction of rotating equipment shall be considered for rubber sheet groove.4.5.6 After laying off, roughening and cleaning shall be carried out on sticking surface to improve adhesive strength.4.6 Painting Adhesive4.6.1 According to specifications of HB308 Adhesive.4.6.2 Adhesive shall be evenly painted. Irregular thickness and missing are not allowed in painting. The area of painting adhesive shall be a little bit larger than that of the lining rubber sheet. The painting surface shall be a little bit larger at joints, commonly 2~3㎜, so as to ensure the adhesion quality.4.6.3 After the completion of adhesive painting, it shall be kept clean without water, dust and oil pollution.4.6.4 The final adhesive for the steel body and that for the corresponding rubber sheet shall be painted simultaneously with equal dryness and humidity in order to ensure the best lining quality.4.7 Sticking Lining4.7.1 Flow direction of medium in equipment and moving direction of rotating equipment shall beconsidered before lining sticking in order to determine the lapping order of rubber sheets during sticking; 4.7.2 Before lining sticking, roll the surface of air dried rubber sheet with a lining cloth, and place the adhesive plate evenly on it according to the lined places (it shall be straight and even). Perform rolling after proper sticking.4.7.3 At rolling, use narrow roller first to roll carefully at joints and then use wide roller to roll in order so as to remove the air. Any missing of rolling is not allowed. Firm rolling shall be done at the corners.4.7.4 At lining sticking, under-lapping is not allowed at joints of rubber sheets. The joint width shall be ≥35㎜. The joint shall be straight and even. In order to prevent affecting lining quality, it is forbidden to touch groove with dirty fingers.4.7.5 At multi-rubber-sheet lining, attention shall be paid to staggering joints during the lining of upper and lower rubber sheets. In principle, width of staggering joint shall not be less than 50mm. If condition permits, it shall not be less than 200mm.4.7.6 Visual inspection and electric spark inspection shall be carried out after the completion of lining sticking. Proper measures shall be taken to treat defects in time.4.8 Sealing4.8.1 It cannot be sealed until the final rubber sheet has been lined and proved qualified after inspection. 4.8.2 HN conductive mortar is adopted as the sealing material.4.8.3 Sealing can be omitted when the rubber sheet joint width is≥50㎜.。

橡胶衬里工艺

橡胶衬里工艺首先需经复合橡胶加工制得未硫化胶料及配套用胶浆,然后在处理合格表面进行贴衬,最后经热硫化而完成的橡胶衬里全过程。

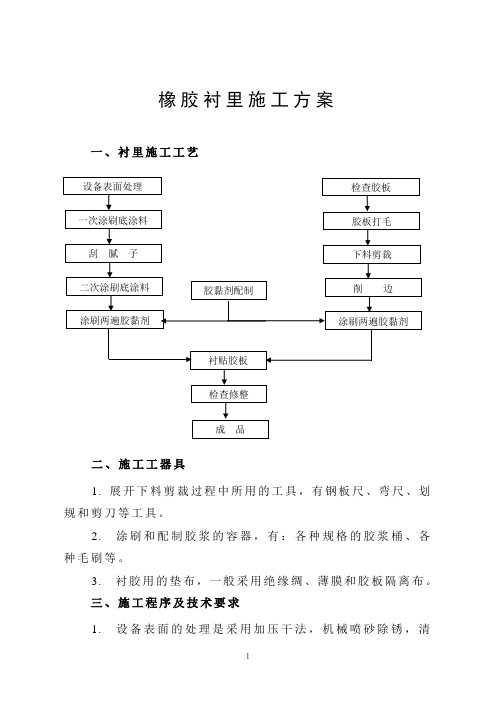

其衬胶施工工艺过程如图。

胶料贴合涂刷胶浆胶料检查胶浆料切块刷底涂料橡胶加工设备表面处理下料裁剪胶浆配制修整缺陷中间检查1、设备表面处理设备表面处理是确保施工质量的重要环节,也是防腐蚀施工的首道工序,它对衬胶层的质量和使用寿命起着决定作用。

通常,设备的衬胶制品热硫化检查修整表面处理采用加压式干法喷砂,最后可得到干净粗糙的设备表面。

2、胶浆的配制将胶浆料溶解在定量的溶剂中可制成粘稠状的胶浆,目前常用的溶剂为120#汽油。

选用胶浆时应符合下列要求:(1)所用的胶浆料应与衬里胶料是配套使用的产品;(2)胶浆料的正常贮存期不超过3个月,并无自硫现象;(3)胶浆料应无油污杂质,能全部溶解于溶剂中,并有一定的粘性和光滑性,不应有沉淀、结块和悬浮物以及其他不良现象;(4)硬质胶浆与金属表面的粘合时其扯离强度不小于6Mpa,软质胶浆与金属表面的粘接强度不应小于2Mpa。

配制胶浆装在密闭的容器内,贮存在阴凉通风的场所。

保存期不超过1个月,在贮存期内应注意温度变化不要太大,否则其中的硫磺可能析出,影响胶浆的质量。

3、胶料的裁剪衬里胶料在下料裁剪前应进行外观检查是否符合胶料的质量要求,如有气泡、针孔、较深的超标压痕等缺陷,其严重部位应剪除不用,超标的气泡可用针刺破、放气并用胶料填补,热烙压平。

胶料表面出现硫磺、滑石粉、线头杂物时须要刷除干净;如有油污、水珠应用干布蘸汽油擦净。

胶板裁剪时应注意下列几类:(1)根据图纸要求和衬里结构特点以及实物尺寸按一般板金工展开法进行下料。

(2)下料应准确,尽量减少衬里的接缝,充分利用胶料。

形成复杂的工件需要制作的样板,按照实样下料。

(3)衬胶层接缝应采用搭接形式,但多层衬胶的首层或转动部位可采用对接形式,为了增加接缝强度。

可在对接缝上加贴同一胶号的橡胶条,进行盖缝保护。

橡胶衬里施工技术方案

橡胶衬里施工技术方案橡胶衬里是一种防腐蚀、耐磨损的材料,广泛应用于各种化工设备、储罐、污水处理设备等。

橡胶衬里的施工技术方案包括以下几个方面:1.材料准备和预处理:首先,需要准备好所需的橡胶衬里材料,包括橡胶片、胶粘剂、填料等。

在施工前,需要对材料进行预处理,如将橡胶片放置在室内自然展开一段时间,使其回复弹性,避免在施工过程中产生变形或开裂。

2.衬里面板的制作:根据设备的尺寸和形状,将橡胶片切割成适当的尺寸,并按照设备内部的曲率进行修剪。

然后,将橡胶片用胶粘剂粘贴在金属板上,确保其与金属板紧密粘接。

3.衬里面板的安装:在进行面板安装前,需要先将设备表面清洁干净,确保无油污、灰尘等杂质。

将橡胶面板按照设备内部的形状和尺寸,一个个粘贴在设备表面,确保每个面板之间的缝隙均匀,并用压力机或胶棒加压,使其与设备表面紧密贴合,排除空气。

4.补强和修补:在施工过程中,有时会出现橡胶面板的破损或缺失,需要进行补强和修补。

一般采用补片的方法,将橡胶片按照破损部位的形状修剪成合适的尺寸,用胶粘剂粘贴在破损处,确保与原衬里面板紧密贴合。

5.焊接和密封处理:在一些需要连接或固定的部位,如法兰、排气口等,需要采用焊接或密封处理,以确保其密封性。

橡胶衬里可以使用热压机进行焊接,将衬里面板进行热熔处理,使其与金属接头紧密连接。

对于需要密封的部位,可以使用密封胶或胶粘剂,填补缝隙,确保密封效果。

6.耐磨层涂覆:为了增加橡胶衬里的耐磨性能,可以在衬里面板上涂覆一层耐磨层。

耐磨层可以采用橡胶胶粘剂、橡胶嵌入物、金属焊丝等材料制成。

将耐磨层涂覆在衬里面板上,使其具有更高的耐磨性。

7.质量检验和保养:在施工完成后,需要对衬里施工进行质量检验,检查施工过程中是否存在问题,如是否有漏胶、气泡、开裂等情况。

对于存在问题的部位,需要进行修补和处理。

施工完成后,还需要定期进行保养,检查衬里的状况,如有破损和老化等情况,及时进行修补或更换。

总之,橡胶衬里施工技术方案涉及材料准备、表面处理、面板制作与安装、补强与修补、焊接与密封处理、耐磨层涂覆和质量检验与保养。

橡胶衬里方案

橡胶衬里施工方案一、衬里施工工艺二、施工工器具1. 展开下料剪裁过程中所用的工具,有钢板尺、弯尺、划规和剪刀等工具。

2.涂刷和配制胶浆的容器,有:各种规格的胶浆桶、各种毛刷等。

3.衬胶用的垫布,一般采用绝缘绸、薄膜和胶板隔离布。

三、施工程序及技术要求1.设备表面的处理是采用加压干法,机械喷砂除锈,清除金属表面的氧化物和油污等一切杂质,使其表面呈现出均匀一致的金属本色,并具有一定的粗糙度的设备表面。

处理后的表面应达到一级标准,即符合GB8923-88中的Sa3级的质量要求。

2.导电胶泥采用:天华化工机械及自动化研究设计院防腐蚀工程技术研究所研制生产的乙烯基酯树脂型TH-300JD导电胶泥;2.1使用温度:液态:≤120℃;2.2标准涂层:约80-100um;2.3施工方法:刮板、抹子涂抹施工;2.4胶泥配方(重量百分比):主剂:引发剂:促进剂=100:1.5-2:1-1.5;2.5涂层间隔时间:2h-30d指触干燥约4h;2.6操作条件:操作周围环境温度:5℃以上;操作周围环境湿度:不大于85%。

3. 涂刷底涂料:3.1在金属表面经喷砂处理后或导电层施工完毕经验收合格,并办理隐蔽工程记录后,立即涂刷一遍底涂料。

3.2使用前应搅拌均匀,薄薄地涂刷一层,不能漏涂或涂成花面。

3.3涂刷底涂料的作用主要有两条:一是增强胶黏剂与基体间的剥离强度;二是防止基体表面处理后二次生锈,影响胶板同基体的粘结强度。

4. 刮腻子:涂完第一遍底涂料后,对金属表面的凹坑处和焊缝的凹处或孔眼,应用腻子刮平、减少打磨。

腻子刮完后12h要对其表面进行打磨光滑,干燥24h以后再涂刷一遍底涂料。

涂完后最短4h,最长15d可涂刷胶黏剂,否则时间过长易发生第二次生锈。

4.1 涂刷胶黏剂:胶黏剂配制时要严格按配比准确称重,随用随配,配制量要保证2h内用完。

涂刷时要求均匀,避免漏涂、花涂和厚薄不均。

4.2 衬贴胶板:(1)将晾胶完毕的胶板用塑料薄膜或绸布做衬布把胶板卷好,按指定位置将胶板平铺到基体表面上,铺胶板要平直整齐,随铺随将衬布抽出,此时应注意胶板坡口处的含缝。

橡胶衬里施工技术方案

橡胶衬里施工技术方案工程名称:热电联供车间阴、阳床内部衬胶编制单位:一、总则我企业以一流旳产品质量、一流旳技术,以客户至上旳精神,保质保量旳完毕“热电联供车间阴、阳床内部衬胶”1.1根据“衬胶设备”1.2根据有关原则1.3根据贵企业多种胶板及内衬旳施工规范。

工程概况:二、材料来源1.所有衬里旳施工均由我企业承担。

2.所有材料将视我企业施工进度提前发至建设工地现场,提供合格证和发货清单给甲方,在甲方对其供货渠道和质量承认后方可开始施工。

3.材料经需方承认后寄存于事先准备好旳仓库中。

三、材料简介1.预硫化丁基胶板性能预硫化丁基胶板 P-CIIR-28 2㎜,完全满足介质腐蚀耐磨损旳规定,有关物理化学指标如下:橡胶衬里组分:橡胶衬里旳物理性能:(预硫化丁基胶板P-CIIR-28)胶板物化性能表底涂材料旳性能粘接剂材料性能:1.硫化丁基胶衬里工艺预硫化橡胶板衬里工艺规程1.目旳规范预硫化橡胶板衬里各道工序作业。

2.合用范围预硫化橡胶板防腐衬里。

3.引用原则GB18241.1-2023 橡胶衬里第一部分设备防腐衬里HGJ32-1990 橡胶衬里化工设备4.职责技术部:负责控制工艺规程实行过程中旳操作性及工艺修订工作。

质检部:负责各道工序质量控制,协助工艺规程修订。

生产部:负责工艺规程旳实行工作,并及时反馈意见,协助工艺规程修订。

5.预硫化橡胶板衬里工艺流程钢体检查处理胶板准备喷砂胶粘剂制备下料清洗涂底涂料打毛清洗涂刷胶粘剂贴衬检查处理封口验收6.橡胶衬里设备检查处理6.1橡胶衬里设备、管道及管件构造设计制作应符合HGJ32-90原则中第4条规定。

6.2橡胶衬里设备金属壳体旳制造、试验及验收执行HGJ32-90原则中第5条规定。

6.3新制设备钢板表面应符合GB8293-88原则中A、B两种表面规定。

6.4橡胶衬里设备壳体表面缺陷足以影响衬里质量时,必须在衬里施工前进行补焊、打磨处理。

6.5橡胶衬里设备应符合图纸设计规定,并在衬里施工前完毕所检查、处理、验收工作。

(完整版)橡胶衬里施工工艺

Q B中国XX集团企业(通用工艺)标准XXXX公司★防腐、油漆、绝热工程★QJ/JR(防腐)-04 橡胶衬里通用施工工艺2010—01—01发布2010—06—01实施发布橡胶衬里通用施工工艺1适用范围:本工艺适用于操作温度在0~+85℃,压力0.6Mpa范围内的石油化工设备、管道的橡胶衬里防腐蚀。

当在真空条件下使用时,最高使用温度为+65℃。

2施工准备:2.1材料要求:2.1.1胶板尺寸:厚度:2.0±0.3mm;3.0±0.5mm;宽度:不小于500mm;长度:不小于5000mm;注:长度不足5000mm而在2000mm以上者亦允许交货,但每批中不多于30%。

2.1.2胶板的性能(硫化胶)应符合表2.1.2中的规定。

硫化胶板性能表表2.1.22.1.3胶板外观质量应符合下列规定:2.1.3.1胶板不应有大于0.5mm的外来杂质。

2.1.3.2胶板表面允许有垫布本身粘附的线毛、线头,垫布折皱所成的印痕及因压延造成的水波纹,但该处的胶厚应在规定的公差范围内。

2.1.3.3胶板允许有2mm2以下的气泡存在,不大于5mm2的气泡在1m2的面积上每面不多于5个。

2.1.4在规定的存放条件下,硬胶、半硬胶、软胶的胶板六个月内不应产生自硫现象;胶浆胶在二个月内不应产生自硫现象。

2.1.5橡胶溶剂油应符合表2.1.5的规定。

2.1.6衬里用的原材料必须具有质量合格证明,证明书上应有胶板、配制胶浆用胶料出厂的年月日,必要时,应进行复验。

2.1.7不允许采用长期存放已有自硫现象的胶板。

2.1.8配制胶浆用胶片除应符合2.1.2、2.1.4、2.1.5的条文外,还应满足下列要求:2.1.8.1配制胶浆用胶片牌号一定要与胶板牌号配套使用,有条件时,应用同一橡胶厂生产的配套胶片及衬层胶板。

2.1.8.2配制胶浆用胶片应全部溶于溶剂中,不得出现结块、沉淀或翻花现象。

2.1.8.3配制好的胶浆应呈粘稠状液体,存放期间不呈凝胶状态。

预硫化丁基橡胶现场防腐衬里施工方案

预硫化丁基橡胶现场防腐衬里施工方案一、混凝土衬胶施工1、橡胶衬里施工应在15~30℃温度,相对湿度低于70%和无尘无污染的环境中进行。

相对湿度大于70%时可安装去湿设备使空气干燥。

2、施工现场应搭设遮阳挡雨棚。

3、若在高温与低温环境下施工,必须采取降温和加温措施。

4、混凝土强度要达到设计要求,表面平整光滑,养护期不少于27天。

表面在20mm深度内的含水量应小于7%。

5、棱角处必须抹(磨)成圆弧,阴角R≥30mm,阳角R≥10mm。

6、混凝土衬胶面应打磨喷砂处理。

石英砂粒径为1~2mm;空压机压力为0.35~0.4Mpa;喷嘴与表面距离应保持在200~300mm之间,必须除净表面薄膜、水泥浆和模板遗留下来的油脂并使水泥表面有一定的粗糙度。

7、不具备喷砂条件时可用小型磨光机打磨处理,但质量要求与上条一致。

8、在喷砂或打磨处理的表面上清除灰尘后立即涂刷一层环氧导电稀涂料,干燥后(约8小时)刮抹环氧导电层δ=1~2mm。

固化后(约24小时)用砂纸打出粗糙度,清除灰尘后涂刷第一遍胶浆并开始衬胶。

(衬胶工艺同钢结构设备衬胶)。

二、橡胶的综合性能二、施工环境要求橡胶衬里现场施工应在15—30℃温度下(最低不得低于5℃),相对湿度低于70%(最高不超过80%)和无尘无污染的环境中进行。

施工现场应搭建遮阳防雨棚。

在湿度过大、气温过高或过低时,应选用适当的去湿降温和保暖(升温)措施。

我公司已配置数台除湿和加温设备。

三、表面准备1、混凝土表面混凝土槽体应采用钢模浇注,需衬里内表面质量要求如下:1)混凝土槽体拆模处理后基体应平整密实,衬里表面无油污、淤浆、水泥末、疏松、蜂窝、麻面和其他表面缺陷。

2)含水率低于6—8%以下。

3)采用机械方法(不允许采用水泥砂浆填充或抹面来修复缺陷)找平后,表面应平整无局部凹凸不平。

4)阴角圆弧过渡R>10mm以上,阳角圆弧过渡R>5mm以上。

5)砼表面不允许出现孔洞、剥落等大的混凝土缺陷。

衬胶施工方案

一、编制依据:1、《建筑防腐蚀工程施工及验收规范》(GB50212-91)2、《涂装前钢结构表面锈蚀等级和除锈等级》(GB8923-88)3、《工业设备、管道防腐蚀工程施工及验收规范》(HGJ229-91)4、《橡胶衬里施工及验收规范》5、我公司多年来的施工经验。

二、施工准备:1、施工环境:橡胶衬里的施工环境温度以15~25℃为宜,相对湿度不宜大于80%。

当施工环境温度低于15℃时,应采取加热保温措施。

施工环境内不许接触大量水、水蒸气与火源。

2、人员准备:现场负责人1名,作业组长1名,专业施工人员10名(根据工程情况增减人员)。

施工人员必须严格遵守以下施工安全技术规程:(1)施工安全技术总则①衬胶作业人员进场时应经过安全教育;②施工现场设专职安全员负责安全管理工作;③施工现场负责人、队长,作业组长均为兼职安全员;④施工现场严禁烟火,配置消防用具;⑤严格执行安全条例、法令、规定;⑥每日工作前开好安全会,检查不安全因素并立即消除;⑦作业人员要佩戴好全部防护用具(安全帽、安全带、工作服、工作鞋、防尘防毒口罩或面具)⑧在作业房、配料间、设备内严禁明火,电气设施应用防爆型。

动火应远离现场15m以外。

(2)危险品贮存、搬运、使用等安全须知①底涂料、胶浆、溶剂均属危险品,应单独存放;每日使用应预先计划品种及数量,每日用后应及时清理封盖,放回库内存放;②设备内操作时,操作人员应佩戴好防护用具;使用甲苯等溶剂时应在设备内配置甲苯检测仪,并严格控制甲苯浓度布超过375mg/m³;③在配料间、存料仓库、设备内均应严禁明火、吸烟和焊接作业;(3)高空作业安全须知①在2m以上作业时应佩戴安全带、安全帽。

②对高空作业人员应注意其健康状态、经验程度、年纪及反应灵敏程度等;对患有高低血压、视力不好、精神病史者不得登高作业。

③脚手架要坚固,操作平台的跳板应稳定牢固;不得随意由高空向下投掷物品,必要时应采取安全防护措施。

橡胶衬里施工

橡胶衬里施工1、碳钢基体衬贴预硫化丁基胶板见图表预硫化丁基橡板衬贴流程图2、施工构造图胶板胶粘剂底涂基面3、原材料准备3.1根据合同条件、设计要求、材料说明书、产品合格证和检验报告,对进入现场的材料逐一检查规格、数量、外观、运输及原贮存条件、有效期和实物实际状况,对质量有疑问的地方做抽样质量检验;3.2分门别类,按产品说明书要求和现场对易燃易爆品的贮放要求妥善保存进入现场的材料;预硫化丁基橡胶板应放置于原包装箱的支架或室内搭设的专用托架上,防止板挤压变形或粘联,粘胶剂按品种、批次、出厂日期分类存放。

3.3按规范规定对胶板和粘胶剂作剥离强度试级;3.3.1取长宽各为170×110mm钢板,表面喷砂处理,使达到Sa21/23.3.2在钢板的一边,预先贴一条宽20—30 mm的胶带纸,见《剥离强度试验示意图》(A);3.3.3按规定的贴合工艺,正常操作贴合胶板,加温养护;3.3.4将胶板用刀子割出25 mm宽的橡胶带作为试片,从贴胶带纸的一头剥开,弹簧测力计的夹头绑紧试片。

见《剥离强度试验示意图》(B);胶带纸拉(A) (B)3.3.5将弹簧测力计向上拉,用力正好使试片胶带剥离,始终保持弹簧测力计与钢板垂直,正确记录试片均匀剥离时弹簧测力计不变的一段读数;3.3.6弹簧测力计读数为25mm宽度的胶板剥离力,即90°剥离强度;3.3.7代表同一试验性能的试样数量不少于3个,取剥离强度的算术平均值,此值应≥150N/2.5CM。

4、衬胶施工:4.1 设备验收按《橡胶衬里化工设备》(HG/T20677-1990)对设备进行验收。

对不符合衬里要求的虚焊、凹凸不平处应补焊、打磨。

4.2施工条件施工环境最佳温度控制在5-30℃之间,且至少高于空气露点3℃,设备内相对湿度不应大于80%,并配备温湿度计。

4.3 喷砂除锈,按EGTSPEC-31标准要求对压缩空气进行打靶,在白纸板或白布上试喷,检查是否或水渍,同时对砂子进行清洁度检查,满足要求才能进行喷砂施工.表面质量及粗糙度达到Sa21/2级。

22602设备管道橡胶衬里施工工艺标准

2.2.1 建立施工项目组织机构,明确各级责任人员,机构设置应齐全,包括工程进度、质量、安全、物资、后勤五个机构。

2.2.2 针对施工要求,对施工作业人员进行技术培训;三级安全与文明施工教育;经考试合格后持证上岗。

表面除锈与橡胶衬里工应具备中级工资格,配备的工人技师和高级技工比例不低于施工人数的49%,并持证上岗,机电设备操作工和电工等工种均应持证上岗。

待衬设备、衬里材料的验收、保管2.3.1 待衬设备的检查与验收:2.3.1.1 设备进场时需由建设单位、施工、制造和监理等有关部门共同对名称、型号规格、数量等进行检查验收。

(1) 常温预硫化衬胶设备主要检查设备壁厚、直径、长度、椭园度等几何尺寸是否与图纸相符、进出口接管方位等与设计图纸是否符合。

(2) 需用或蒸汽进行自身热硫化的设备,应按压力容器要求检查,应有压力容器制作合格证明、试压检测报告、测试压力应按硫化蒸汽压倍检测合格,有劳动部门颁发的合格证和检测报告。

(3) 管道衬胶应使用无缝钢管制作,法兰密封面应为不加工水线的平面。

2.3.1.2 衬胶钢设备要求如下:(1) 钢材表面不得有伤痕、气孔、焊渣、重叠皮、严重腐蚀斑,加工表面必须平整,表面局部凹凸不得超过2mm。

(2) 铸铁、铸钢类的设备、管道,原则不适合衬热硫化胶,但对一些形状简单的如平盖等部件可采用挂线排汽法衬胶。

(3) 设备表面应光滑平整,圆弧过度焊缝不得凸出表面2mm,不得有锐角、棱角。

设备顶盖与筒体焊缝R≥5mm;筒体与底板焊缝R≥3mm。

焊缝必须连续,焊缝和缺陷部位均应补焊成打磨合格。

(4) 设备接管不得深入内表面,设备内不应设加强筋板等构件,应为平滑的表面。

(5) 衬胶设备、管道均应采用法兰连接,大型设备应在现场制作就位后进行衬胶作业。

(6) 直径小于700mm的设备,其高度不应大于700mm,直径800至1200mm设备,高度不应大于1500mm,超过时应分段用法兰连接。

(7) 多孔板、离心机转鼓孔眼以及需要公差配合的部件,应预留衬胶层厚度尺寸,验收时应特别重视。

橡胶衬里施工方案-设备

目录1、编制说明2、编制依据3、工程概况4、施工准备5、设备验收6、主要施工工艺7、施工方法8、中间检查9、质量检查10、安全措施11、劳动力安排12、主要工机具13、手段用料1、编制说明内蒙古亿利化学工业有限公司40万吨/年PVC工程,VCM装置共有六台设备需要现场进行橡胶衬里施工。

该部分设备衬里面积较大,为确保施工质量,现编制。

2、编制依据2.1 施工承包合同2.2 施工图纸2.3 HGJ229-912.4 橡胶厂家施工技术说明3、工程概况3.1 本工程处于VCM装置内,施工用水电齐全。

3.2 各设备基本数量如下:序号设备名称设备位号设备数量设备外形尺寸衬里面积衬胶方法备注1、蓄水槽F3602ab 2 384㎡丁基预硫化橡胶两层设备内壁2、汞处理槽F3601ab 2 454㎡丁基预硫化橡胶两层设备内壁3、VCM碱洗塔E3302-1/2 2 230㎡丁基预硫化橡胶两层设备内壁3.3本工程衬里橡胶采用:丁基预硫化橡胶4、施工准备:4.1 施工机具准备:应准备好下料操作台,烙胶烙铁及通风设备以及相应施工防护工具。

4.2 材料准备:衬里用的橡胶板,质量应符合HG4540-67中有关的规定。

橡胶板应严格按照设计要求采购,核对橡胶板的规格,型号,生产日期,产品合格证以及检验报告,胶浆应要求其生产日期在三个月以内。

4.3 人员准备:应根据工程进度要求配备工程管理人员,施工技术员,安全员,及熟练衬胶工人。

4.4 用电照明准备:准备好12V变压器及低压灯.5、设备验收 :5.1 钢铁表面不应有孔、砂眼、缩孔等缺陷。

5.2 用钢板焊接的设备应采取对接双面焊,焊缝应均匀平整,其高度不应超过2mm,并成圆弧形状,以免刺破橡胶板。

5.3 设备表面不应有大于30mm的凹凸处。

凡是有棱角的部位,应呈圆弧过渡,R不小于5mm。

5.4 设备内设有支撑、挡板等附件时,要求焊缝处打成圆角。

5.5 压力容器应在压力试验合格后,才能进行衬里。

衬胶施工工艺

厚德佰年·诚信益达橡胶衬里施工工艺A 、橡胶衬里施工技术橡胶衬里施工工艺上有其特性,不能完全按一般热硫化橡胶衬里的方法进行施工,必须严格接预硫化橡胶衬里的技术要求施工,才能保证施工质量。

(一)预硫化橡胶衬里的施工特点(1)施工下料要求尺寸准确,已硫化过的胶板硬度较高,弹性较大,失去了未硫化胶板的可塑性。

胶板的任何变形都是弹性延伸的结果,较大的变形会影响粘接性和耐腐蚀性。

因而施工下料时要求尺寸准确。

(2)不用高温硫化 由于胶板已硫化好,衬胶后不需再行硫行,所以应选用自然硫化的胶黏剂,施工较简单。

衬胶时不能套用热硫化衬胶方法,如用针刺破气泡放气法等。

(3)粘结强度能满足要求预硫化胶板与钢板采用常温自然硫化的胶黏剂黏合时,其粘结力一般低于热硫化的粘结力,能完全满足使用要求。

由于预硫化胶衬里后不经热硫化,衬胶时不能暴露常见的起泡、脱层等现象,因此对影响衬胶粘结性的温度和湿度条件更要注意。

最佳的施工温度为20~25℃,相对湿度不大于70%。

(4)严格控制胶黏剂的配比常温硫化的胶黏剂,—般为多组分,使用时要注意控制各组分的配比,严防漏加硬化剂。

(5)现场施工注意事项:衬管(罐)壁时,由上往下成竖行地进行贴胶,应用此法胶板展开时不易带褶纹,同时便于赶压时排出金属和胶板问的空气。

胶板问可采用对接或搭接两种方法衬贴。

施工中,多数情况下采用搭接的形式。

若采用对接形式时,坡口要对好,对搭l 一2mm 。

衬完第二层后,在接缝处衬一层2mm 厚、宽30一40mm 的盖胶条,以保证接缝严密和增加一道防护措施,阻滞腐蚀介质沿缝渗透。

(6)检查和修理预硫化丁基板具有导电性,不能用火花检测仪试漏。

每衬完一块胶板都要仔细检查,检查的方法是用目测、木锤敲击进行检测。

观察是否有气泡、脱层、翘边、漏压等现象。

对直径 >5mm 的气泡要用针头放气,针孔要用环氧腻子抹死。

于24h 后打平。

衬第二层放气后的针孔要加盖胶板。

厚德佰年·诚信益达B 、施工方案厚德佰年·诚信益达二. 施工程序2-1脚手架(仅限于现场施工)厚德佰年·诚信益达2-3 内衬准备工作厚德佰年·诚信益达2-4 喷砂处理厚德佰年·诚信益达2-5 底涂2-6 内衬施工程序厚德佰年·诚信益达厚德佰年·诚信益达厚德佰年·诚信益达2-6 橡胶衬里施工程序厚德佰年·诚信益达厚德佰年·诚信益达2-8脚手架的拆除(仅限于现场施工)厚德佰年·诚信益达。

(完整版)橡胶衬里施工工艺

Q B中国XX集团企业(通用工艺)标准XXXX公司★防腐、油漆、绝热工程★QJ/JR(防腐)-04 橡胶衬里通用施工工艺2010—01—01发布2010—06—01实施发布橡胶衬里通用施工工艺1适用范围:本工艺适用于操作温度在0~+85℃,压力0.6Mpa范围内的石油化工设备、管道的橡胶衬里防腐蚀。

当在真空条件下使用时,最高使用温度为+65℃。

2施工准备:2.1材料要求:2.1.1胶板尺寸:厚度:2.0±0.3mm;3.0±0.5mm;宽度:不小于500mm;长度:不小于5000mm;注:长度不足5000mm而在2000mm以上者亦允许交货,但每批中不多于30%。

2.1.2胶板的性能(硫化胶)应符合表2.1.2中的规定。

硫化胶板性能表表2.1.22.1.3胶板外观质量应符合下列规定:2.1.3.1胶板不应有大于0.5mm的外来杂质。

2.1.3.2胶板表面允许有垫布本身粘附的线毛、线头,垫布折皱所成的印痕及因压延造成的水波纹,但该处的胶厚应在规定的公差范围内。

2.1.3.3胶板允许有2mm2以下的气泡存在,不大于5mm2的气泡在1m2的面积上每面不多于5个。

2.1.4在规定的存放条件下,硬胶、半硬胶、软胶的胶板六个月内不应产生自硫现象;胶浆胶在二个月内不应产生自硫现象。

2.1.5橡胶溶剂油应符合表2.1.5的规定。

2.1.6衬里用的原材料必须具有质量合格证明,证明书上应有胶板、配制胶浆用胶料出厂的年月日,必要时,应进行复验。

2.1.7不允许采用长期存放已有自硫现象的胶板。

2.1.8配制胶浆用胶片除应符合2.1.2、2.1.4、2.1.5的条文外,还应满足下列要求:2.1.8.1配制胶浆用胶片牌号一定要与胶板牌号配套使用,有条件时,应用同一橡胶厂生产的配套胶片及衬层胶板。

2.1.8.2配制胶浆用胶片应全部溶于溶剂中,不得出现结块、沉淀或翻花现象。

2.1.8.3配制好的胶浆应呈粘稠状液体,存放期间不呈凝胶状态。

橡胶衬里施工技术方案(强烈推荐!)

橡胶衬里施工技术方案(强烈推荐!)-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN橡胶衬里施工技术方案(专业化工施工单位编制-强烈推荐!!!)工程名称:编制单位:一、总则××公司以一流的产品质量、一流的技术,以客户至上的精神,保质保量的完成“山东××化工有限公司衬胶设备”根据“山东××公司衬胶设备”根据相关标准根据××公司各种胶板及内衬的施工规范。

工程概况:二、材料来源1.所有橡胶衬里材料均由××公司生产,水洗塔衬里材料外购。

2.所有衬里的施工均由××公司承担。

3.所有材料将视××公司施工进度提前发至建设工地现场,提供合格证和发货清单给甲方,在甲方对其供货渠道和质量认可后方可开始施工。

4.材料经需方认可后存放于事先准备好的仓库中。

三、材料介绍1.预硫化丁基胶板性能××公司生产的预硫化丁基胶板 P-CIIR-28 4㎜,完全满足水洗塔介质腐蚀耐磨损的要求,有关物理化学指标如下:橡胶衬里组分:橡胶衬里的物理性能:(预硫化丁基胶板P-CIIR-28)胶板物化性能表底涂材料的性能粘接剂材料性能:1.硫化丁基胶衬里工艺预硫化橡胶板衬里工艺规程1.目的规范预硫化橡胶板衬里各道工序作业。

2.适用范围预硫化橡胶板防腐衬里。

3.引用标准橡胶衬里第一部分设备防腐衬里HGJ32-1990 橡胶衬里化工设备4.职责技术部:负责控制工艺规程实施过程中的操作性及工艺修订工作。

质检部:负责各道工序质量控制,协助工艺规程修订。

生产部:负责工艺规程的实施工作,并及时反馈意见,协助工艺规程修订。

5.预硫化橡胶板衬里工艺流程钢体检查处理胶板准备喷砂胶粘剂制备下料清洗涂底涂料涂刷胶粘剂贴衬检查处理封口验收6.橡胶衬里设备检查处理橡胶衬里设备、管道及管件结构设计制作应符合HGJ32-90标准中第4条规定。

橡胶衬里的施工方案

橡胶衬里的施工方案

橡胶衬里是一种具有强大耐磨性和耐化学腐蚀的纸浆制品,广泛应用于化工、矿山、煤炭、电力、冶金、电子等行业中的输送设备和容器内衬、地面铺设等领域。

在进行橡胶衬里的施工方案时,需要按照以下步骤进行:

一、准备工作

1. 检查施工现场,确保环境干燥、清洁,并清除任何杂物。

2. 仔细检查设备和容器的表面,确保没有严重的破损和锈蚀,并进行必要的修复和处理。

二、基层处理

1. 将基层表面进行打磨、清洗,确保表面光滑、洁净。

2. 铺设防潮层,可采用防潮胶、环氧防潮底涂等材料,以提高橡胶衬里的附着力和耐候性。

三、橡胶衬里施工

1. 将橡胶衬片进行切割,按照设备和容器的尺寸进行定制,确保精准贴合。

2. 使用专用的橡胶胶水或胶粘剂,将橡胶片粘贴在基层表面上。

注意要均匀涂胶,避免出现气泡和空隙。

3. 在橡胶片表面进行压实,确保其与基层的贴合牢固。

4. 检查施工质量,修补可能存在的瑕疵和不平整处。

四、后期处理

1. 施工完毕后,需进行全面检查,确保橡胶衬里的质量符合要求。

2. 清理施工现场,清除任何杂物和残留胶水。

橡胶衬里施工方案的要点是确保基层表面的光滑洁净,橡胶衬片的粘贴牢固和无空隙,并进行全面的质量检查。

在施工中,应严格按照标准操作,确保施工质量,提高橡胶衬里的使用寿命和安全性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

预硫化橡胶衬里施工工艺

摘要:预硫化橡胶衬里适用于不能采用加压蒸汽硫化法的大型非受压容器,因而今年来在国内得到了推广及应用本文介绍了预硫化橡胶衬里的施工工艺。

主题词:容器介质防腐硫化施工

前言:橡胶衬里是化工防腐中一种既可靠又经济的防腐蚀技术。

它是采用一定厚度的耐蚀橡胶复合在基体的表面,形成连续完整的覆盖层,以隔离腐蚀介质的作用,达列防腐的目的。

橡胶衬里技术的应用虽时间较长,但因受到耐蚀胶种、施工方法的限制,衬里技术发展一直较缓慢。

目前,通常仍选用天然橡胶作为衬里材料,采用加压蒸汽硫化法衬里施工技术。

但是,近年来,随著科学技术的发展,化工装备的大型化,特别是大型非受压设备防腐的要求,传统的衬胶方法已不能适应要求。

为了满足大型非受压设备防腐衬里的要求,近年发展起来的常压热硫化法和自然冷硫化法等橡胶衬里技术在国内得到了推广应用。

兰州炼油化工总厂安装公司为拓宽防腐施工领域,开展了预硫化橡胶防腐衬里技术的开发工作,1992年在某厂铝基粘接剂装置酸性水罐中进行了衬里施工,面积达200m。

预硫化法橡胶衬里是将预硫化好的胶板(熟胶料)衬贴在设备基体表面,然后放置冷却的橡胶衬里技术。

预硫化橡胶衬里施工后,不需硫化,操作简单。

而且,可供选用的胶种较多胶板储运方便,适用的耐蚀介质范围也广范。

预硫化橡胶衬里适用于不能采用加压蒸汽硫化法的大型非受压容器的衬橡胶防腐。

预硫化橡胶衬里胶板,目前应用较多的是预硫化丁基胶板,也有采用丁基肢和颓丁胶复合的双层预硫化胶板的。

预硫化橡胶的质量,取决于粘接剂的选择和粘贴施工质量。

因此,在进行衬里施工前应耐粘接荆进行粘接试验。

检查其胶板与钢板粘台的剥离强度。

强度试验符合规定后才能进行衬里施工。

现场施工时还应正确掌握施工工艺和操作技术。

目前预硫化橡胶衬里国内还未大量应用。

为此,本文下面将预硫化橡胶衬里施工技术作简要介绍。

2硬硫化橡胶衬里施工

2.1衬里施工工艺

预硫化橡胶衬里施工工艺流程:

钢制容器检查处理+喷砂除锈一涂刷底涂料一胶板下料一容器壁及胶板涂胶一晾胶一贴第一层胶板一滚压一检查处理一胶板下料一涂胶粘剂一贴第二层胶板一滚压一检查处

理一+贴盖缝胶条一刷盖缝胶一全面检查处理一验收

2.2衬里材料及要求

预硫化橡胶衬里材料常用的是预硫化丁基胶板。

胶板粘贴材料有底涂料、胶粘剂l、胶粘剂2#、固化剂及盖缝涂料。

粘贴材料应与胶板配套使用,最好是使用同一厂家生产的配套产品。

产品质量应有质量证明书。

胶板与钢板粘合及胶板自粘的剥高强度,240h

指标应不小于50--70N/2.5cm。

底涂料返锈时阃应大于10d。

2.3脏粘剂的配制金属面和胶板面涂刷的胶粘剂由l胶粘剂、2#胶粘剂和固化剂三种材料组成调整各种料的比倒,即可配制成金属面和胶板面的胶粘剂A胶和胶粘剂B胶。

A胶和B胶的配合比及使用部位见表。

2.4主要施工机具

主要施工机具有喷砂机、橡胶板下料贴衬滚压及涂胶工具和高频火花检测仪等工具。

粘贴压辊尺寸一般直径为20--50mm,宽5--10ram型式为圆盘或双手柄式。

2.5容器表面要求

容器表面应符合HGJ229-~3《化工设备、管道防腐蚀工程施工及验收规范第二章

中的有关规定。

为了提高胶板与金属的粘台强度,金属表面必须喷砂除锈,除锈质量应达到国家标准GB892388Sa3级要求。

2.6衬里施工

2.6.1涂刷底涂料喷砂合格后的容器表面经汽油清洗后,应立即涂上底涂料并涂刷均匀,不得有漏涂现象。

底涂料涂剧后,l最少要在l小时后才能进行下一道工序施

工,但在空气中暴露最长时问不得过七天,或以不重新生锈为原则。

若施工面积较大,喷砂作业需连续多天时,应每天在喷砂后的金属表面涂上底涂料,并用塑料布覆盖防止涂膜破损和保持清洁。

2.6.2胶板下料

下料前应对胶板进行外观检查和电火花检验,胶板粘合面应保持干净。

胶板下料尺寸应准确,异形部位应先放样。

胶板的搭接部位必须切成坡12,坡12宽为10--15mm。

2.6.3涂刷胶粘剂在涂过底涂料的金属表面,涂上一层A胶,在肢板的衬贴面上涂一层B胶,晾胶1~2小时使溶剂充分挥发。

晾腔后,在徐A腔的金属和涂B胶的腔板面再涂刷第二道B胶。

2.6.4村胶第二道B胶涂刷后,骧胶10--15分钟,用手指触摸胶板稍有粘感时,即可开始衬贴。

衬贴胶板前,先在胶板上盖一层丝绸或尼龙绸作衬布,然后布朝外卷来。

将卷好的胶板对好村贴位置抽出村布,用压辊从中阃依次向四边滚压以排除气体。

滚压时应用力均匀,一辊压一辊,不得花压和漏压。

对于拐角处要用小压辊认真压实。

第一层胶板衬完后,须经高频火花检测仪检测合格后,方衬贴第二层。

村贴方法同第一层。

只是层间贴合面各涂剧B腔两遍。

两层胶板搭接缝应错开250mm以上,且接口不能出现十字交叉。

2.6.5贴盖缝条当设计两层村时,第二层胶板衬完后,经电火花全面检测,.(特别是接口处)合格后,即可在接缝处粘贴盖缝胶条,粘贴工艺同衬贴第二层胶板。

盖缝条宽7~8cm,厚I~1.5ram,两边切成坡口。

盖缝胶条粘好后,在上面及两创,涂剧盖缝涂料2~3道,每道潦刷间隔4小时以上。

2.7村里质量检验及修衬当衬里施工完后,应对橡胶衬里进行垒面质量捡查。

包括外观检查和电火花检测仪检查。

其外观应达到胶板与金属,胶板与胶板粘贴密实,不得有开胶、气袍等现象。

用高额电火花检测仪检验,不得有漏电现象。

对不符台要求的缺陷应进行修衬处理。

(1)气泡:将气泡刺破,排尽气体压紧,涂两遍B胶并覆盖一块胶板,滚压贴紧。

(2)开胶:将胶板开胶处.涂上适当的胶粘剂,经晾胶后贴台压紧。

2.8施工安垒

预硫化橡胶村里施工除应执行一般防腐衬里施工安全规定外,还应特别注意:预硫化橡胶衬里的底涂料、胶粘剂和盖缝涂料均是用甲苯溶剂配制的,且施工时对轱魔较大的胶料,还要用甲苯稀释。

甲苯毒性较大,对施工操作人员身体有危害,施工时应切实采取有效措施,避免中毒。