发酵罐培养基灭菌能耗计算

1.培养基实罐灭菌及计算

培养基实罐灭菌及计算---例题

[例1-3]

有一个40 m3发酵罐内装培养基28 m3,不 锈钢蛇管传热面积30 m2,采用实罐灭菌。 培养基原始温度25℃,用196kPa(表压) 蒸汽通过蛇管间接加热培养基至90℃。

培养基实罐灭菌及计算---例题

[例1-3]

①求加热时间和蒸汽用量各为多少? ②若直接用蒸汽把培养基由25℃加热到90℃ 需用蒸汽量和时间? ③若用10℃冷却水冷却灭菌后的培养基,将 其从120℃冷却到30℃,求冷却水用量及 冷却时间各为多少?(实测当培养基t1为 80℃,此时冷却水出口温度为30℃)

第2节 培养基实罐灭菌及计算

1.实罐灭菌的操作 2.实罐灭菌时间计算 3.实罐灭菌的传热及操作时间的计算 4.实罐灭菌操作及阀门、管材的选择

1.实罐灭菌的操作

温 度 Ⅰ Ⅱ ⅢⅣ

τ1 τ2 τ3 τ4

τ时间

1.实罐灭菌的操作

Ⅰ——间接加热阶段,培养基由室温加热至80-90℃ Ⅱ——直接蒸汽加热阶段,培养基由80-90 121℃ Ⅲ——保温阶段,121℃ Ⅳ——冷却阶段,121℃ 培养温度

1.实罐灭菌的操作 课件演示

1.实罐灭菌的操作

培养基实罐灭菌操作的关键: • 液面以下与培养基接触的管道都要进蒸汽 • 液面以上不与培养基接触的管道都要排汽

1.实罐灭菌的操作

培养基实罐灭菌的质量评判标准: • 培养基无菌 • 营养成分破坏少 • 培养基灭菌后体积与进料体积相符 • 泡沫少。

2.实罐灭菌时间计算

2.实罐灭菌时间计算

温度

时间

2.实罐灭菌时间计算

温度

1代表连续灭菌 2代表分批灭菌(小罐) 3代表分批灭菌(大罐)

时间

2.实罐灭菌时间计算

第五节 无菌压缩空气消耗量计算12

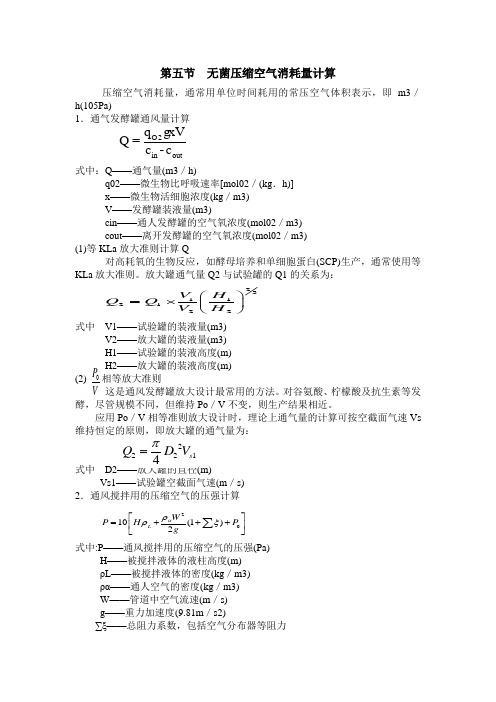

第五节 无菌压缩空气消耗量计算压缩空气消耗量,通常用单位时间耗用的常压空气体积表示,即m3/h(105Pa)1.通气发酵罐通风量计算式中:Q ——通气量(m3/h)q02——微生物比呼吸速率[mol02/(kg .h)]x ——微生物活细胞浓度(kg /m3)V ——发酵罐装液量(m3)cin ——通人发酵罐的空气氧浓度(mol02/m3)cout ——离开发酵罐的空气氧浓度(mol02/m3)(1)等KLa 放大准则计算Q对高耗氧的生物反应,如酵母培养和单细胞蛋白(SCP)生产,通常使用等KLa 放大准则。

放大罐通气量Q2与试验罐的Q1的关系为:式中 V1——试验罐的装液量(m3)V2——放大罐的装液量(m3)H1——试验罐的装液高度(m)H2——放大罐的装液高度(m)(2) 相等放大准则这是通风发酵罐放大设计最常用的方法。

对谷氨酸、柠檬酸及抗生素等发酵,尽管规模不同,但维持Po /V 不变,则生产结果相近。

应用Po /V 相等准则放大设计时,理论上通气量的计算可按空截面气速Vs 维持恒定的原则,即放大罐的通气量为:式中 D2——放大罐的直径(m)Vs1——试验罐空截面气速(m /s)2.通风搅拌用的压缩空气的压强计算式中:P ——通风搅拌用的压缩空气的压强(Pa)H ——被搅拌液体的液柱高度(m)ρL——被搅拌液体的密度(kg /m3)ρα——通人空气的密度(kg /m3)W ——管道中空气流速(m /s)g ——重力加速度(9.81m /s2)∑ξ——总阻力系数,包括空气分布器等阻力O2in out q xV Q =c -c 23112122V H Q Q V H ⎛⎫=⨯ ⎪⎝⎭0P V 22214s Q D V π=2010(1)2L W P H P g αρρξ⎡⎤=+++⎢⎥⎣⎦∑3.压送培养基等液体物料时无菌空气耗量(1)所需压缩空气的压强P 可按下式求算:(Pa)式中 H ——压送静压高度 (m)ρ——被输送液体密度(kg /m3)(2)压缩空气消耗量分下述两种情况计算: 设备中液体在一次操作中全部压完 V =10-5V0P (m3)每小时压缩空气消耗量为:V1=10-5V0P/τ (m 3/h)式中 τ——每次压送液体的操作时间(h)V0——设备容积(m 3)P ——所需压缩空气的压强(h)Po ——液面上的压强(Pa)② 设备中液体部分压出对一次操作,折算成压强为105Pa 的压缩空气消耗量为:(m 2)若每次压送时间为f(h),则每小时无菌空气耗量为:(m 3/h)式中 V0——设备容积(m3)φ——设备装料系数VL ——一次压送出的液体体积(m 3)二、计算实例(3000t/a 味精厂发酵车间无菌空气耗量衡算)(一)谷氨酸发酵无菌空气平衡示意图空气 压缩 过滤除菌种子罐 发酵罐 成熟发酵醪 送提取(二)发酵工艺技术指标及基础数据与空气消耗有关的基础数据:生产1t 味精的发酵液量为15.66m3;二级种液:0.313m3;发酵时间:34h ;发酵周期(含清洗、灭菌等):48h ;发酵罐公称容积:100m3(4个);发酵罐装料系数:70%。

培养基灭菌时间计算

二、糖蜜前处理的方法 处理目的: a.除去胶体性物质,降低糖蜜的粘度, 提高发酵液的流动性, 有利于改善发酵 过程中氧的传递。 b.脱色,除去有色物质,色素对产品的 质量有影响,对微生物的生长和代谢有 影响。 c.中和过量的酸碱性物质,除去部分对 pH值有影响的缓冲性物质。

处理方法: 1.加酸通风沉淀法(冷酸通风处理法) 程序:稀释—加酸—通气—静置—取上清 制备糖液 2.加热加酸沉淀法(热酸通风沉淀法) 程序:稀释—加酸—加热、通气—静置— 取上清制备糖液 糖蜜经酸化后主要是除去糖蜜中胶体 性物质,通风的目的是除去一些挥发性 物质。

第三节

糖蜜前处理

一、糖蜜的来源与特点 甘蔗厂、甜菜厂的副产物; 非结晶糖,可发酵,无需糖化; 甘蔗糖蜜、甜菜糖蜜的成分:表2-12 总糖含量50%左右 胶体物质约10% 灰分约10%

Bx(玻利克斯,锤度):表示溶液的比重 的方法 定义:某一溶液的Bx,表示该溶液的比 重和相同浓度(为Bx%)的蔗糖溶液的比 重相等。

③鉴别培养基(pH指示剂:不同微生物颜色) ④选择培养基(如加抗生素)

4.根据生产工艺来分

①孢子培养基 ②种子培养基 ③发酵培养基

附:培养基配方举例

肉汤培养基

1、成份:牛肉膏 5克 蛋白胨 10克 氯化钠 5克 2、制法: (1)于1000毫升水中,加入上述成分,混合加热溶 解。 (2)用1mol氢氧化钠矫正pH7.2~7.6,煮沸3~5分 钟。用滤纸滤过,补足失掉的水分。 (3)分装于烧瓶或试管中,瓶口或管口塞好棉塞包 装后,高压蒸气灭菌,121℃灭菌20分钟。 (4)灭菌后放于阴凉处,或放冷后存于冰箱中备用。

抗生素的抑制剂

抗生素

链霉素 去甲基链霉素 四环素 去甲基金霉素 头孢菌素C 利福霉素

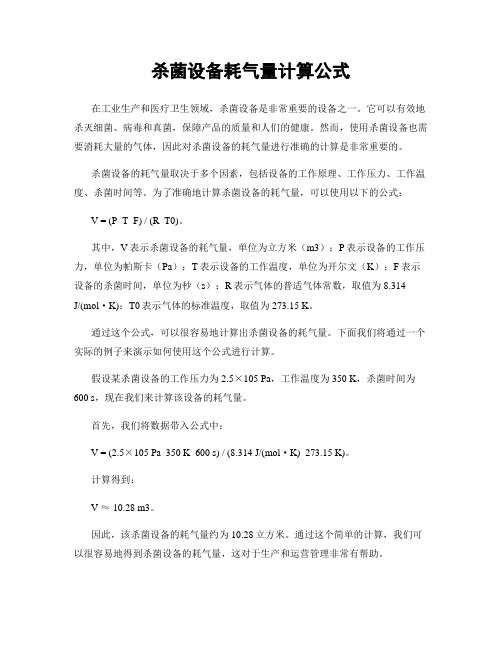

杀菌设备耗气量计算公式

杀菌设备耗气量计算公式在工业生产和医疗卫生领域,杀菌设备是非常重要的设备之一。

它可以有效地杀灭细菌、病毒和真菌,保障产品的质量和人们的健康。

然而,使用杀菌设备也需要消耗大量的气体,因此对杀菌设备的耗气量进行准确的计算是非常重要的。

杀菌设备的耗气量取决于多个因素,包括设备的工作原理、工作压力、工作温度、杀菌时间等。

为了准确地计算杀菌设备的耗气量,可以使用以下的公式:V = (P T F) / (R T0)。

其中,V表示杀菌设备的耗气量,单位为立方米(m3);P表示设备的工作压力,单位为帕斯卡(Pa);T表示设备的工作温度,单位为开尔文(K);F表示设备的杀菌时间,单位为秒(s);R表示气体的普适气体常数,取值为8.314J/(mol·K);T0表示气体的标准温度,取值为273.15 K。

通过这个公式,可以很容易地计算出杀菌设备的耗气量。

下面我们将通过一个实际的例子来演示如何使用这个公式进行计算。

假设某杀菌设备的工作压力为2.5×105 Pa,工作温度为350 K,杀菌时间为600 s,现在我们来计算该设备的耗气量。

首先,我们将数据带入公式中:V = (2.5×105 Pa 350 K 600 s) / (8.314 J/(mol·K) 273.15 K)。

计算得到:V ≈ 10.28 m3。

因此,该杀菌设备的耗气量约为10.28立方米。

通过这个简单的计算,我们可以很容易地得到杀菌设备的耗气量,这对于生产和运营管理非常有帮助。

除了使用上述的公式进行计算,还可以通过实际的测量来得到杀菌设备的耗气量。

具体的测量方法包括直接测量气体的流量、使用气体流量计进行测量等。

通过测量得到的数据可以与使用公式计算得到的数据进行对比,以验证计算的准确性。

在实际的生产和运营过程中,准确地计算杀菌设备的耗气量对于合理安排生产计划、控制生产成本、提高生产效率都非常重要。

因此,需要对杀菌设备的耗气量进行准确的计算和评估,以确保生产过程的顺利进行。

第四章 灭菌技术-第2次课(前45分钟)-改后

(2)培养基灭菌

方法: 方法: 将蒸汽从进气口, 将蒸汽从进气口,排 料口, 料口,取样口直接导入 罐内,所谓的" 罐内,所谓的"三路进 气".使罐温上升到 120~130℃, 120~130℃,罐压维持 Pa(表压 左右, 表压) 在1×l05Pa(表压)左右, 并保温30min 30min. 并保温30min.

(5)要考虑物料体积对升温过程的影响. 要考虑物料体积对升温过程的影响. 物料体积对升温过程的影响

(6)空罐的准备

① 发酵罐空罐严密度的检查 发酵罐空罐严密度 空罐严密度的检查

往往被忽略,但教训深刻. 往往被忽略, 教训深刻.

② 罐内,罐外设备的检查 罐内,罐外设备的检查

搅拌传动系统,罐内管路, 搅拌传动系统,罐内管路, 冷却设备蛇管和夹层 罐外各管路,支管路, 罐外各管路,支管路,阀门 的严密度及畅通情况 取样阀门被菌丝焦化物堵塞 倒罐的教训. 倒罐的教训.

③ 死角的清除 死角的清除

死角指的是在灭菌过程中蒸汽的高温所达不到, 死角指的是在灭菌过程中蒸汽的高温所达不到, 消不透的角落. 消不透的角落.

④ 空罐的预消

有些厂家. 有些厂家.

(7)原材料中颗粒及杂物的干扰 (8)搅拌在实罐灭菌中的作用

(9)加热和保温

间接加热升温 直接进汽

(10)假压力的形成与防止 10) 11) (11)泡沫的产生与消除

加热的主要作用?温度l26 132℃;停留时间20 l26~ 20~ 加热的主要作用?温度l26~132℃;停留时间20~30s

培养基灭菌所用蒸汽量的计算

培养基灭菌所用蒸汽量的计算需要考虑多个因素,包括培养基的体积、灭菌温度、灭菌时间等。

以下是一个简单的计算公式,供您参考:

Q = V × T × D

其中:

* Q:蒸汽量,单位为吨或千卡

* V:培养基体积,单位为立方米或升

* T:灭菌温度,单位为摄氏度

* D:蒸汽密度,单位为千克/立方米或千克/升

根据这个公式,您可以计算出所需蒸汽量。

如果您的培养基体积是100升,灭菌温度是121摄氏度,蒸汽密度是0.8千克/升,那么所需的蒸汽量是195.8千卡。

请注意,这个公式仅供参考,具体的计算方法可能会因不同的灭菌设备和工艺而有所不同。

在实际操作中,您可能需要参考设备说明书或咨询专业人员来获取更准确的计算方法。

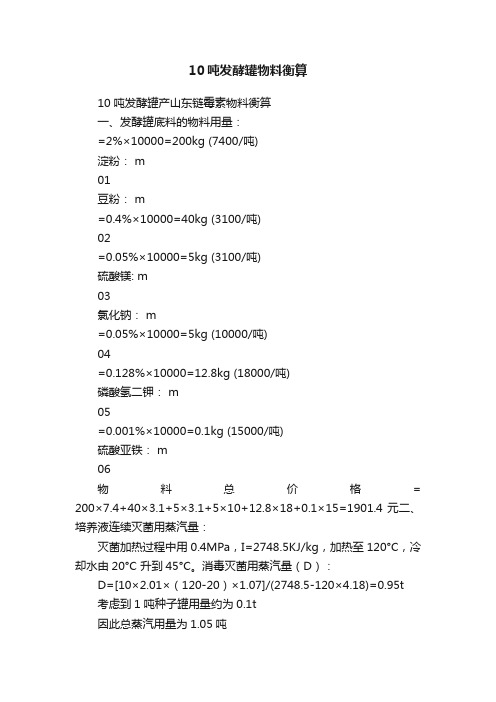

10吨发酵罐物料衡算

10吨发酵罐物料衡算10吨发酵罐产山东链霉素物料衡算一、发酵罐底料的物料用量:=2%×10000=200kg (7400/吨)淀粉: m01豆粉: m=0.4%×10000=40kg (3100/吨)02=0.05%×10000=5kg (3100/吨)硫酸镁: m03氯化钠: m=0.05%×10000=5kg (10000/吨)04=0.128%×10000=12.8kg (18000/吨)磷酸氢二钾: m05=0.001%×10000=0.1kg (15000/吨)硫酸亚铁: m06物料总价格= 200×7.4+40×3.1+5×3.1+5×10+12.8×18+0.1×15=1901.4元二、培养液连续灭菌用蒸汽量:灭菌加热过程中用0.4MPa,I=2748.5KJ/kg,加热至120°C,冷却水由20°C 升到45°C。

消毒灭菌用蒸汽量(D):D=[10×2.01×(120-20)×1.07]/(2748.5-120×4.18)=0.95t考虑到1吨种子罐用量约为0.1t因此总蒸汽用量为1.05吨2.01是糖液的比热容[kJ/(kg?K)]因此总的耗煤量=(1050 ×2748.5 )/29307.6≈100kg1公斤标煤=29307.6kJ/k三、发酵罐空罐灭菌蒸汽量:1、发酵罐体加热用蒸汽量发酵罐公称容积10m3,材料为碳钢,发酵罐罐体重2.36t,比热容0.5kJ/(kg·℃),使用0.4MPa蒸汽(表压)灭菌,发酵罐罐压保持在0.15MPa(表压)下,由20℃升至127℃,维持1h。

其蒸气用量为:D=[2.36×1000×0.5×(127-20)]/(2748.5-535.4)=57.02kg式中2748.5 ——0.4MPa(表压)蒸汽热焓,kJ/kg535.4——0.15MPa,127℃时蒸汽凝结水热焓,kJ/kg2、填充发酵罐空间所需蒸汽量公称容积10m 3发酵罐的全容积为12m 3,其蒸气用量为:D=12×1.39=16.68kg式中ρ——加热蒸汽的密度,ρ=1.39kg/m 3发酵罐灭菌 (0.15MPa ,表压) 1h 。

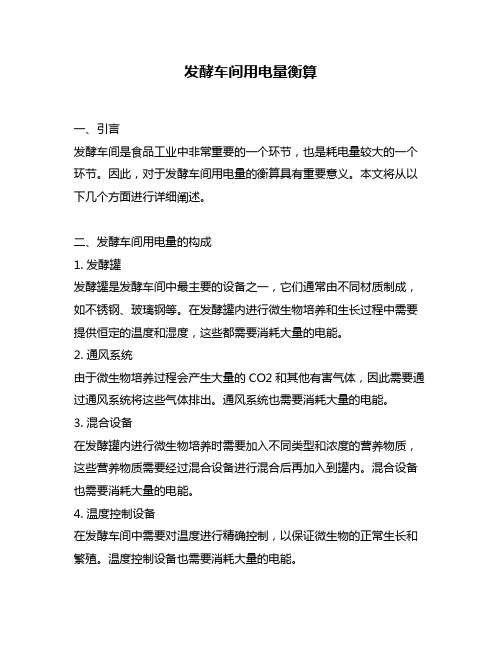

发酵车间用电量衡算

发酵车间用电量衡算一、引言发酵车间是食品工业中非常重要的一个环节,也是耗电量较大的一个环节。

因此,对于发酵车间用电量的衡算具有重要意义。

本文将从以下几个方面进行详细阐述。

二、发酵车间用电量的构成1. 发酵罐发酵罐是发酵车间中最主要的设备之一,它们通常由不同材质制成,如不锈钢、玻璃钢等。

在发酵罐内进行微生物培养和生长过程中需要提供恒定的温度和湿度,这些都需要消耗大量的电能。

2. 通风系统由于微生物培养过程会产生大量的CO2和其他有害气体,因此需要通过通风系统将这些气体排出。

通风系统也需要消耗大量的电能。

3. 混合设备在发酵罐内进行微生物培养时需要加入不同类型和浓度的营养物质,这些营养物质需要经过混合设备进行混合后再加入到罐内。

混合设备也需要消耗大量的电能。

4. 温度控制设备在发酵车间中需要对温度进行精确控制,以保证微生物的正常生长和繁殖。

温度控制设备也需要消耗大量的电能。

三、发酵车间用电量的计算方法1. 发酵罐用电量计算方法发酵罐的用电量主要与其体积和使用时间有关。

假设一个发酵罐的体积为10m³,使用时间为24小时,且每小时消耗5kW/h的电能,则该发酵罐一天的用电量为10*24*5=1200kW/h。

2. 通风系统用电量计算方法通风系统的用电量主要与其功率和使用时间有关。

假设一个通风系统的功率为10kW,使用时间为24小时,则该通风系统一天的用电量为10*24=240kW/h。

3. 混合设备用电量计算方法混合设备的用电量主要与其功率和使用时间有关。

假设一个混合设备的功率为5kW,使用时间为24小时,则该混合设备一天的用电量为5*24=120kW/h。

4. 温度控制设备用电量计算方法温度控制设备的用电量主要与其功率和使用时间有关。

假设一个温度控制设备的功率为5kW,使用时间为24小时,则该温度控制设备一天的用电量为5*24=120kW/h。

四、发酵车间用电量的节约措施1. 优化发酵罐设计通过优化发酵罐的设计,如增加保温层和加装隔热材料等,可以减少能量损失,从而降低用电量。

2010_第一章_发酵罐2-计算解读

经验系数K,m:由搅拌器的型式,挡板的尺寸及 流体的流态决定

3

P0

N 3 D 5

是一个无因次数,称为 功率准数 NP 。

d 2 N

是一个无因次数,称为 搅拌雷诺数 ReM

NP ~ ReM 的关系:实测找出规律,即经验系数K,m

当ReM<10时,液体为层流状态,m=-1;

当ReM>104时,液体为湍流状态, m=0;

3 5 3 5

推论: 对于相同d、N的三种涡轮搅拌器,在湍流状态时测量得:

复习前节课的结论:相同d、N的三种涡轮搅拌器,功率消耗 平叶>弯叶>箭叶

8

2. 搅拌功率的修正

若各种参数如D/d、HL/d等不符合所查图表中(在17页表中 表示为T/D, HL/D)的曲线特性,则先查出值,计算后再进 行修正:

P*=f×P0 其中,P0为按图查出的Np值算得的功率; f为修正系数,

1 f 3

D / d H L/ d

9

3.多层搅拌器的功率Pm计算

在单层搅拌器功率计算的基础上,乘上一个系数。 一种简单的估算方法是,

Pm P0.4 0.6m

Pm:多层搅拌器的功率, m:搅拌器的层数。

剪应力τ

拟塑性流:表观粘度随剪切梯度 的增加而减少--多数发酵液。

速度梯度

表观粘度可看作曲线的斜率。

19

发酵罐的搅拌电机配置

每 m3 培养液 3 kW 电机功率左右 P电机=(Pm+PT)/η,其中PT为轴封的摩擦损失功率, η 为传动效率,按传动机构不同取 0.85-0.9。

发酵设计相关计算

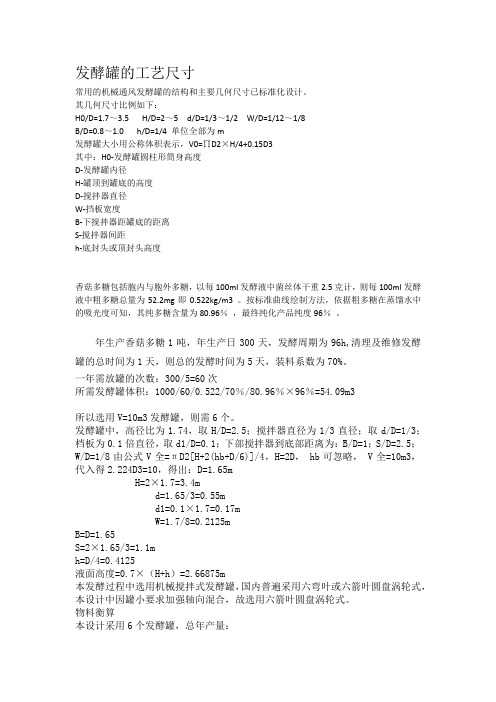

发酵罐的工艺尺寸常用的机械通风发酵罐的结构和主要几何尺寸已标准化设计。

其几何尺寸比例如下:H0/D=1.7~3.5 H/D=2~5 d/D=1/3~1/2 W/D=1/12~1/8B/D=0.8~1.0 h/D=1/4 单位全部为m发酵罐大小用公称体积表示,V0=∏D2×H/4+0.15D3其中:H0-发酵罐圆柱形筒身高度D-发酵罐内径H-罐顶到罐底的高度D-搅拌器直径W-挡板宽度B-下搅拌器距罐底的距离S-搅拌器间距h-底封头或顶封头高度香菇多糖包括胞内与胞外多糖,以每100ml发酵液中菌丝体干重2.5克计,则每100ml发酵液中粗多糖总量为52.2mg即0.522kg/m3 。

按标准曲线绘制方法,依据粗多糖在蒸馏水中的吸光度可知,其纯多糖含量为80.96%,最终纯化产品纯度96%。

年生产香菇多糖1吨,年生产日300天,发酵周期为96h,清理及维修发酵罐的总时间为1天,则总的发酵时间为5天,装料系数为70%。

一年需放罐的次数:300/5=60次所需发酵罐体积:1000/60/0.522/70%/80.96%×96%=54.09m3所以选用V=10m3发酵罐,则需6个。

发酵罐中,高径比为1.74,取H/D=2.5;搅拌器直径为1/3直径;取d/D=1/3;档板为0.1倍直径,取d1/D=0.1;下部搅拌器到底部距离为:B/D=1;S/D=2.5;W/D=1/8由公式V全=πD2[H+2(hb+D/6)]/4,H=2D, hb可忽略, V全=10m3,代入得2.224D3=10,得出:D=1.65mH=2×1.7=3.4md=1.65/3=0.55md1=0.1×1.7=0.17mW=1.7/8=0.2125mB=D=1.65S=2×1.65/3=1.1mh=D/4=0.4125液面高度=0.7×(H+h)=2.66875m本发酵过程中选用机械搅拌式发酵罐,国内普遍采用六弯叶或六箭叶圆盘涡轮式,本设计中因罐小要求加强轴向混合,故选用六箭叶圆盘涡轮式。

[应用]灭菌时间计算

![[应用]灭菌时间计算](https://img.taocdn.com/s3/m/66d27c9d6429647d27284b73f242336c1eb930a1.png)

灭菌时间计算【例1】 有一发酵罐内装40m 3培养基,在121℃进行实罐灭菌。

原污染程度为每1mL 有2×105个耐热细菌芽孢,121℃时灭菌速率常数为1.8min -1。

求灭菌失败机率为0.001时所需的灭菌时间。

【解】 N 0=40×106×2×105=8×1012 (个)N t =0.001(个) K =1.8min-1灭菌时间: t =K 303.2lg tN N 0=8.1303.2lg 001.010812⨯=20.34(min )但实际上培养基在升温阶段就有部分菌被杀灭,特别是当培养基加热至100℃以上,这个作用较为显著。

因此保温灭菌时间实际比上述计算的要短,虽然在降温阶段也有杀菌作用,但降温时间较短,在计算时一般不考虑。

在升温阶段,培养基温度不断升高,菌死亡速率常数也不断增大,速率常数与温度的关系为式(3-3)或(3-4)。

当以某耐热杆菌的芽孢为灭菌对象时,此时A =1.34×1036s -1,E =2.84×104J/mol ,因此式(3-4)可写为:lg K =T14845-+36.12 (3-8)利用式(3-8)可求得不同温度下的灭菌速率常数。

若欲求升温阶段(如温度从T 1升至T 2)的平均菌死亡速率常数,可用下式求得:K m =1221T T KdTT T-⎰ (3-9)式(3-9)中的积分值可利用图解法求得,见例3-2。

若培养基加热时间(一般以从100℃至保温的升温时间)t p 已知,K m 已求得,则升温阶段结束时,培养基中残留菌数N p 可从下式求得:N p =pm t K eN 0 (3-10)再由下式求得保温阶段所需时间:t =K 303.2lg tp N N (3-11)【例2】 在例3-1中,灭菌过程的升温阶段,培养基由100℃升至121℃共需15min 。

求升温结束时,培养基中芽孢数和保温所需时间。

发酵罐计算举例

--唐孝宣,《发酵工厂工艺设计》

例1.2 冷却面积计算举例

某抗菌素厂30M3种子罐,装料系数为60%,已计算出主发酵 期生物合成热Q1=4.4×105kJ/h,搅拌热Q2=7.2×104 kJ/h, 查有关资料得汽化热及辐射损失Q3 =1×104 kJ/h。发酵温度 为32℃,冷却水进口温度为16℃,出水温度为25℃,冷却水 的平均比热取为4.186 kJ/ (kg〃℃), 罐内采用竖式蛇管 冷却,蛇管规格为 53/60 (mm),壁厚3.5mm,其导热系数 λ=188 kJ/ (m〃h〃℃),根据经验数据取传热系数α1和α2分 别为 2.7×103和1.45×103 kJ/(m2〃h〃℃) ,另外,管壁水 垢层的热阻 δ =16750 kJ /(m2〃h 〃℃) ,试求发酵罐冷 却水耗量、冷却面积以及竖式蛇管总长度。

21

4.通气状态下的搅拌功率 Pg

不通气时的功率P0已知,再用包含通气量的经验公式 (形式多样)求得Pg

如,发酵液密度: 800~1650 kg/m3,粘度: 0.0009~0.1 pa〃s , d/D=1/3时,涡轮搅拌器 有:

Pg 0.157(

P02 Nd 3 0.45 Q 0.56

2

)

根据生产实际情况取整: A = 25 M2

6.冷却蛇管总长度

A L d

25 3.14 0.0565

=140.17 (m)

11

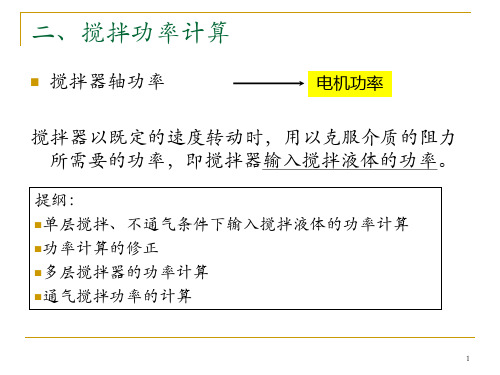

二、搅拌功率计算

搅拌器轴功率

电机功率

搅拌器以既定的速度转动时,用以克服介质的阻力 所需要的功率,即搅拌器输入搅拌液体的功率。

提纲: 单层搅拌、不通气条件下输入搅拌液体的功率计算 功率计算的修正 多层搅拌器的功率计算 通气搅拌功率的计算

谷氨酸发酵车间的物料衡算

工艺计算生产方法:以工业淀粉为原料、双酶法糖化、流加糖发酵,低温浓缩、等电提取。

主要技术指标:淀粉液化工艺参数:糖化工艺参数:培养基配方:灭菌各参数:冷却水末温45℃发酵罐末温127℃灭菌时间 1.5h灭菌中其它蒸汽损耗总汽耗30%一、谷氨酸发酵车间的物料衡算首先计算生产1000kg纯度为100%的味精需耗用的原材料以及其他物料量。

(一)、发酵液量设发酵液初糖和流加高浓糖最终发酵液总糖浓度为180kg/,则发酵液量为:式中 180——发酵培养基终糖浓度(kg/)60%——糖酸转化率95%——谷氨酸转化率99%——除去倒罐率1%后的发酵成功率124%——味精对谷氨酸的精制产率(二)、发酵液配制需水解糖量,以纯糖计算:(三)、二级种液量:(四)、二级种子培养液所需水解糖量:式中 40——二级种液含糖量(kg/)(五)、生产1000kg味精需水解糖总量:(六)、耗用淀粉原料量:理论上,100kg淀粉转化生成葡萄糖量为111kg,故耗用淀粉量为:式中 80%—淀粉原料含纯淀粉量98.5%—淀粉糖化转化率(七)、液氨耗用量:二级种液耗液氨量:2.4V2=0.96(kg)发酵培养基耗液氨量:20V1=160(kg)共耗液氨量:160+0.96=161.0(kg)(八)、磷酸氢二钾耗量:G(K2HPO4)=1.5V1+1V2=12+0.4=12.4(kg)(九)、硫酸镁用量:0.4V2+0.6V1=0.16+4.8=4.96(kg)(十)、消泡剂耗用量:0.4V1=3.2(kg)(十一)、玉米浆耗用量:15V2=6(kg)(十二)、硫酸锰耗用量:0.002V2=0.8(g)(十三)、谷氨酸量:发酵液谷氨酸含量为:G1×60%(1-1%)=1360×0.6×0.99=807.84(kg)实际生产的谷氨酸(提取率95%)为:807.84×95%=767.45(kg)45000t/a味精厂发酵车间的物料衡算表物料名称生产1t味精(100%)的物料量生产45000t/a味精的物料量每日物料量发酵液量/8 360000 1091二级种液量/0.4 18000 54.55发酵水解用糖量/kg1360 61200000 1885454.5 二级种培养用糖量/kg16 720000 2181.8水解糖总量/kg 1376 61920000 187636.4 淀粉用量/kg 1572.6 707670 214445.5 液氨用量/kg 161 72450 21954.55 磷酸二氢钾用量/kg12.4 558000 1691硫酸镁用量/kg 4.96 223200 676.4消泡剂用量/kg 3.2 144000 436.4玉米浆用量/kg 6 270000 818.2硫酸锰用量/g 0.0008 36 0.11谷氨酸量/kg 767.45 34535250 104652.3二、谷氨酸发酵的热量衡算热量衡算是根据能量守恒定律建立起来的,热平衡方程表示如下:∑Q入=∑Q出+∑Q损————————(2-1)式中∑Q入─输入的热量总和(kJ)∑Q出─输出的热量总和(kJ)∑Q损─损失的热量总和(kJ)通常,∑Q入=Q1+Q2+Q3 ————————(2-2)∑Q出=Q4+Q5+Q6+Q7 ————————(2-3)∑Q损=Q8 ————————(2-4)式中 Q1—物料带入的热量(kJ)Q2—由加热剂(或冷却剂)传给设备和所处理的物料的热量(kJ)Q3—过程的热效应,包括生物反应热、搅拌热等(kJ)Q4—物料带出的热量(kJ)Q5—加热设备需要的热量(kJ)Q6—加热物料需要的热量(kJ)Q7—气体或蒸汽带出的热量(kJ)把(2-2)~(2-4)式代入(2-1)式,得Q1+Q2+Q3=Q4+Q5+Q6+Q7+Q8值得注意的是,对具体的单元设备,上述的Q1~Q8各项热量不一定都存在,故进行热量衡算时,必须根据具体情况进行具体分析。

发酵工程

14. 稀释率 D 的含义在不同的培养过程中所代表的意思是不同的:在连续培养中,稀释率是因__________引起的;而在补料分批培养中,

稀释率是因_______引起的。

18 二、名词解释

1.得率系数 2. 比速率 3.分批发酵 4. 补料分批发酵 5. 连续发酵 6.稀释率 7.临界稀释率

19 三、 简答题

十六烷烃:C16H34+aO2+ bNH3---------->c(C4.4H7.3N0.86O1.2)+dH2O+eCO2

葡萄糖 C6H12O6+ aO2+bNH3 ----------> c(C4.4H7.3N0.86O1.2)+dH2O+eCO2

2)计算下述两反应的得率系数 Yx/s( g 干细胞/g 基质)和 Yx/o( g 干细胞/g 氧)

5. 菌种选育包括方法_________、_________、__________和__________。

6. 诱变育种过程主要包括_________和__________两个过程。

二、简答题

1.工业上,对微生物有什么要求?2.简述常用菌种保藏的原理和方法。3.简述微生物菌种衰退的原因。4.发酵工业的菌种获得途径有那些?

max=0.8h-1 求所需时间,假定在整个培养期间均满足 S>>ks 的条件 。(t=8.3558h)

2、欲使某细菌比生长速率达 0.175(h-1),溶氧浓度为限制性因素,试求溶氧浓度。已知 μmax=0.35h-1 ks=0.007mM。

3、设μmax=0.8 Y=0.5 Ks=0.2 S0=10 ,若操作稀释率 D=0.5 试求,比生长速率、基质浓度、菌体浓度。

(完整版)发酵培养基的灭菌

再看表灭菌温度、时间与营养成分破坏

据量测的定关,系每(升N高/1N0o℃=时0.0一0般1)化学反应

灭菌温度℃ 的反灭应菌速时率间的(增分加)倍数是营1.养5-成2.分0,破坏量%

100

而为3杀405死0左芽右孢。为5-10,杀死99微.3生物细胞

110

36

67.0

115

15

50.0

120

4

27.0

26

在灭菌时,当温度变化,菌死亡速率常数和培养基成分破 坏速率常数′都变化。温度由T1升高到T2,值分别为:

E -—

1= A e

R T1

相除取对数

ln

2

E

=〔

1 -1

〕

E -—

1 R T1 T2

2= A e R T2

同样,灭菌时培养基成分的破坏也可得类似关系:

2 ′ ln 1 ′

25

灭菌时,培养基成分分解速率常数K`与温度之间的关系 也可用阿累尼乌斯公式表示:

′= A′ e

-—E′ RT

A ′— 比例常数; E′ — 分解活化能,(E′) (×4.18 J/mol); T — 绝对温度,(K) R — 气体常数,[1.978×4.18 J/(mol·K)]

e — 2.71 (exp)

连续灭菌(连消)

t 1 ln N 0 2.303 lg N 0 K Nt K Nt

连续灭菌的灭菌时间,仍可用灭菌公式计算,但培养 基中的含菌数,应改为每单位体积(1mL)培养基的含菌数, 则灭菌公式变换为下式

式中 c0—单位体积培养基灭菌前的含菌数,个/mL ; cs—单位体积培养基灭菌后的含菌数,个/mL。

另外,芽孢子中蛋白质含水

发酵设计相关计算

发酵罐的工艺尺寸常用的机械通风发酵罐的结构和主要几何尺寸已标准化设计。

其几何尺寸比例如下:H0/D=1.7~3.5 H/D=2~5 d/D=1/3~1/2 W/D=1/12~1/8B/D=0.8~1.0 h/D=1/4 单位全部为m发酵罐大小用公称体积表示,V0=∏D2×H/4+0.15D3其中:H0-发酵罐圆柱形筒身高度D-发酵罐内径H-罐顶到罐底的高度D-搅拌器直径W-挡板宽度B-下搅拌器距罐底的距离S-搅拌器间距h-底封头或顶封头高度香菇多糖包括胞内与胞外多糖,以每100ml发酵液中菌丝体干重2.5克计,则每100ml发酵液中粗多糖总量为52.2mg即0.522kg/m3 。

按标准曲线绘制方法,依据粗多糖在蒸馏水中的吸光度可知,其纯多糖含量为80.96%,最终纯化产品纯度96%。

年生产香菇多糖1吨,年生产日300天,发酵周期为96h,清理及维修发酵罐的总时间为1天,则总的发酵时间为5天,装料系数为70%。

一年需放罐的次数:300/5=60次所需发酵罐体积:1000/60/0.522/70%/80.96%×96%=54.09m3所以选用V=10m3发酵罐,则需6个。

发酵罐中,高径比为1.74,取H/D=2.5;搅拌器直径为1/3直径;取d/D=1/3;档板为0.1倍直径,取d1/D=0.1;下部搅拌器到底部距离为:B/D=1;S/D=2.5;W/D=1/8由公式V全=πD2[H+2(hb+D/6)]/4,H=2D, hb可忽略, V全=10m3,代入得2.224D3=10,得出:D=1.65mH=2×1.7=3.4md=1.65/3=0.55md1=0.1×1.7=0.17mW=1.7/8=0.2125mB=D=1.65S=2×1.65/3=1.1mh=D/4=0.4125液面高度=0.7×(H+h)=2.66875m本发酵过程中选用机械搅拌式发酵罐,国内普遍采用六弯叶或六箭叶圆盘涡轮式,本设计中因罐小要求加强轴向混合,故选用六箭叶圆盘涡轮式。

发酵罐计算举例

2、发酵热Q

通气发酵过程总热量为:Q = Q1+Q2-Q3

Q1—生物合成热 Q2—机械搅拌放热,且 Q2=3600Pgη

Pg—搅拌功率,kW; η—功热转化率,经验值为η=0.92;

(kJ);

Q3—发酵过程排气带出的水蒸汽的热量,以及发酵 罐壁对环境的辐射热量。 通常可取 Q3≈20%Q1。

常是已知装液量与VVM值,不知Q值。

此时先算出Q0,再按前页公式转换计算出Q, 才可代入Pg计算公式。

24

如已知 例1.3 中通气量Q=1.40米3/分,则代入 上式得,Pg=10.82 KW<P0=12.9 KW 单位换算

通气量增大,搅拌功率下降 例:30立方罐体,55kw电机,180rpm下,不通气

0.1013 0.1013 ( P 1 g H ) 10 6 t L 2

HL:m; Pt:表压,Pa

t:度; 密度:kg/m3;

因分子单位为Mpa,故分母上有10-6

23

通气比 VVM

定义:每分钟的通气体积(以标准状态计,即为 Q0)与实际料液体积之比。 1/min

4.K值的计算

K 1 1 1 S 1

1

2

1 1 1 0.0035 1 2700 1450 188 16750

= 1.931×103 kJ/(M2 〃h〃℃)

10

5.冷却面积

Q A K t m

5.0 2 1 05 2 3.8 5( M 1 9 3 1 1 0.9

2

)

根据生产实际情况取整: A = 25 M2

发酵比消耗速率测定的计算

发酵比消耗速率测定的计算

发酵比消耗速率的测定涉及到多个步骤和计算,以下是其基本步骤和公式:

1. 计算单位时间内单位体积培养液消耗的底物的质量(m):

$m = \frac{\Delta m}{\Delta t \times V}$

其中,$\Delta m$ 是底物的消耗量(单位:g),$\Delta t$ 是时间(单位:h),V是发酵液的体积(单位:L)。

2. 计算单位时间内单位体积培养液中菌体的生长量(X):

$X = \frac{\Delta X}{\Delta t \times V}$

其中,$\Delta X$ 是菌体的增加量(单位:g)。

3. 计算比消耗速率(Specific Consumption Rate,Qs):

$Q_{s} = \frac{m}{X}$

这个比率表示每生长单位菌体所消耗的底物的质量。

4. 绘制比消耗速率与时间的关系图,观察其变化趋势。

以上步骤仅供参考,建议查阅生物化学相关书籍或咨询专业人士。

发酵蒸汽量计算

一、1、培养基从18℃升至121℃温升103℃培养基体积=500×0.7=305L=0.35m³培养基质量=0.35×1040=364㎏升温所需热量=4.02×364×103=1.507×10^5KJ蒸汽压力我认为你应该是打错了,应该是0.4MPa,2748.9KJ/Kg121℃水的热焓为504.78KJ/Kg0.4MPa蒸汽的热焓为2748.9KJ/Kg焓差2748.9KJ/Kg-504.78KJ/Kg=2244.12KJ/Kg所需蒸汽质量=150700/2244.12=672.41Kg因为有0.2的损失所以蒸汽用量应为672.41×1.2=807Kg又考虑设计保险系数807×1.1=0.8877吨所以锅炉出力为0.8877吨/小时2、未说明装料系数,设计时按较大的算,一般最大装料系数0.85,所以培养基体积=0.425m³通气量应为3×0.425=1.275m³/min,故空压机不够用二、1、根据产量要求全年发酵液体积应为20×0.95×1000÷2÷0.5=19000立方因每日上两批,年工作日330天,所以不考虑染菌的情况下全年生产330×2=660批660批用一个罐完成需工时660×80=52800小时而全年实际工时为24×330=7920小时所需罐台数=52800÷7920=6.666667≈7台每台公称容积=19000÷660÷0.7=41.125m³,取42立方2、19000m³÷330天×1.1倍÷15倍=4.222m³=总所需树脂体积每根交换柱树脂体积=4.222÷4=1.06m³又交换柱高径比为4,所以高h:半径r=8,即h=8r因树脂装填系数为0.6,所以每根柱子体积为1.06÷0.6=1.767m³=3.14×r^2×h=3.14×8r^3 r=(1.767÷3.14÷8)^(1/3)=0.41277mh=8×0.41277=3.3m如有不当之处欢迎批评指正,生化来袭团团长为您解答。