椭圆—圆孔型系统设计

螺纹钢孔型设计

2、 生产状况

螺纹钢具有良好的强韧|性、焊接性等综合性能,广泛应用于钢筋混凝土建 筑结构。螺纹钢横肋的外形有螺旋形、月牙形、人字形 3 种,目前我国国家的标 准 GB1499.2---—2007 规定为月牙形。国际上通常按照强度级别来分,英国标准、 美国标准等以 460MPa 级别为主,我国 GB1499.2—2007 标准规定了 335MPa、 400MPa、500MPa 级别钢筋的技术要求。2006 年我国螺纹钢产量突破 8000 万吨, 其中 HRB400 钢筋的产量已有 1000 万吨以上。螺纹钢的应用范围也在不断扩大。 有些企业开始研制 HRB500 钢筋,还有一些企业长期批量按英国标准以及加拿大 标准、日本标准、美国标准、新加坡标准等生产出口 460MPa 级钢筋。为提高钢 筋的强度级别,微合金化钢筋、余热处理钢筋和细晶粒钢筋等新技术在国内外被 逐渐采用。400MPa 以上强度级别钢筋的使用,可以节约大量钢材,具有重要的 应用前景。党的十七大提出全面建设小康社会的奋斗目标,我国的工业化和城镇 化发展必将进一步加快。毫无疑问,钢筋混凝土建筑结构在今后的建筑结构中仍 将占很大比重,螺纹钢在我国今后发展中将继续是重要的建筑用钢材。因此,提 高螺纹钢工艺技术对我国社会主义现代化建设具有重要的现实意义。

椭圆孔型设计比圆孔要简单

椭圆孔型设计比圆孔要简单,孔高直接设计成和圆孔一样或者小一点,槽宽按照孔型设计上的来参考,一般为1.4-1.7左右,越靠近成品越小,粗轧的话要放很大很大的,比如设计100圆的前椭圆孔,按设计值100*1.5=150,实际取值可以取到160甚至170都行,如果考虑的公用性的话,比如说轧50和55的前椭圆孔用一个,那么应该按较大的来设计,设计后的槽宽尽量还要放大一点,防止过充满,成品椭圆孔充满度一般在94-96%左右,椭圆孔80-93%左右,还有就是那个圆角大小的选取,一般的话直接取0.01*D(轧辊辊径大小),粗中轧走上限,精轧取下限,孔型设计要结合现场实际来取一些参数,这个就要现场经验积累了!希望我说的不是废话。

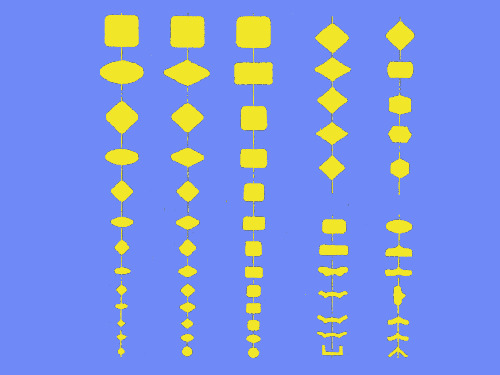

第二章孔型设计2.1圆钢孔型系统生产圆钢的孔型系统一般由延伸孔和精轧孔两部分组成,延伸孔的主要目的是减小轧件断面,并为轧件正确、顺利地进入精轧孔创造良好的条件。

延伸孔型系统包括箱形孔型系统,菱—方孔型系统,菱—菱孔型系统,椭圆—方孔型系统,六角—方孔型系统等,精轧孔型常用的孔型系统有椭圆—方孔型系统, 椭圆—圆孔型系统, 椭圆—立椭圆—椭圆—圆孔型系统,通用孔型系统。

2.2延伸孔型的设计方法2.2.1孔型系统的选择延伸孔型系统有:箱形孔型系统、菱-方孔型系统、菱-菱孔型系统、椭圆-方孔型系统、六角-方孔型系统、椭圆-•圆孔型系统、圆-椭圆孔型系统及混合孔型系统等,究竟用哪种孔型系统合理,要根据具体的轧制条件如轧机型式、轧辊直径、轧制速度、电机能力、轧机前后辅助设备、原料尺寸、钢种、生产技术水平及操作习惯等来确定。

1.箱形孔型系统箱形孔型系统具有可在同一孔型中轧制多种尺寸不同的轧件,共用性大,可以减少孔数,减少换孔或换辊次数,有利于提高轧机的作业率;在轧件断面相等的条件下,与其他孔型系统的孔型相对比,箱形孔型系统的孔型在轧辊上的切槽较浅,这样相对地提高了轧辊强度,可增大压下量,对轧制大断面的轧件是有利的;在孔型中轧件宽度方向上的变形比较均匀,同时因为孔型中各部分之间的速度差较小,所以孔型的磨损较为均匀,磨损也较少;氧化铁皮易于脱落;箱形孔型的缺点是有时难以从箱形孔型中轧出几何形状精确的方形或矩形断面的轧件,轧伴断面愈小,这种现象愈严重,因此箱形孔型不适于轧制要求断面形状精确的小轧件。

liyh孔型设计实例(椭圆-圆)

在本例情况下按下式进行计算

先设定1-6道次中任意5道次的延伸系数,然后按(3) 式进行校对,如果不合适需要进行修订. 合理的延伸系数分配: 不合理的延伸系数分配:

椭圆孔的延伸系数范围:1.2—1.6; 圆孔的延伸系数范围:1.2---1.4.

步骤(2) 求每一道次出孔型之后轧件的断面积 (I)先求第2道次圆形的断面积 根据公式:

二、实验原理及设备

实验类型为综合性实验。 将钢锭或钢坯在连续变化的轧辊孔型中进 行轧制,以获得所需要的断面形状、尺寸和 性能的产品,为此而进行的设计和计算工作 称之为孔型设计。

1、孔型设计的内容 孔型设计的内容包括以下三个方面: (1)断面孔型设计----根据原料和成品的断面形状和尺寸及 对产品性能的要求,确定孔型系统、轧制道次和各道次的变 形量,以及各道次的孔型形状和尺寸。 (2)配辊----确定孔型在各机架上的分配及其在轧辊上的配 置方式,以保证轧件能正常轧制、操作方便、成品质量好、 轧机产量高。 (3)轧辊辅件设计----导卫装置应保证轧件按照要求的状态 进、出孔型,或者对轧件起矫正或翻转作用。

2、孔型设计的要求

(1) 保证获得优质产品 (2) 保证轧机生产率高 (3) 保证产品成本最低 (4) 保证劳动条件好 实验设备及工具:电子计算机、绘图软件、 ф 130二辊轧机、游标卡尺等。

三、实验方法及步骤

1、 按下述列表选择任一孔型系统 (1) 箱形孔型系统 (2) 菱-方孔型系统 (3) 椭圆-方孔型系统 (4) 椭圆-圆孔型系统

的值已经求出了,代入公式

可求得F2的值,所以第2道次轧件的直径 D2的值为46.11mm,同理可求得D4的值, 为33.02mm. 接着求1,3,5孔型的轧件尺寸

椭圆孔型设计比圆孔要简单

椭圆孔型设计比圆孔要简单,孔高直接设计成和圆孔一样或者小一点,槽宽按照孔型设计上的来参考,一般为1.4-1.7左右,越靠近成品越小,粗轧的话要放很大很大的,比如设计100圆的前椭圆孔,按设计值100*1.5=150,实际取值可以取到160甚至170都行,如果考虑的公用性的话,比如说轧50和55的前椭圆孔用一个,那么应该按较大的来设计,设计后的槽宽尽量还要放大一点,防止过充满,成品椭圆孔充满度一般在94-96%左右,椭圆孔80-93%左右,还有就是那个圆角大小的选取,一般的话直接取0.01*D(轧辊辊径大小),粗中轧走上限,精轧取下限,孔型设计要结合现场实际来取一些参数,这个就要现场经验积累了!希望我说的不是废话。

第二章孔型设计2.1圆钢孔型系统生产圆钢的孔型系统一般由延伸孔和精轧孔两部分组成,延伸孔的主要目的是减小轧件断面,并为轧件正确、顺利地进入精轧孔创造良好的条件。

延伸孔型系统包括箱形孔型系统,菱—方孔型系统,菱—菱孔型系统,椭圆—方孔型系统,六角—方孔型系统等,精轧孔型常用的孔型系统有椭圆—方孔型系统, 椭圆—圆孔型系统, 椭圆—立椭圆—椭圆—圆孔型系统,通用孔型系统。

2.2延伸孔型的设计方法2.2.1孔型系统的选择延伸孔型系统有:箱形孔型系统、菱-方孔型系统、菱-菱孔型系统、椭圆-方孔型系统、六角-方孔型系统、椭圆-•圆孔型系统、圆-椭圆孔型系统及混合孔型系统等,究竟用哪种孔型系统合理,要根据具体的轧制条件如轧机型式、轧辊直径、轧制速度、电机能力、轧机前后辅助设备、原料尺寸、钢种、生产技术水平及操作习惯等来确定。

1.箱形孔型系统箱形孔型系统具有可在同一孔型中轧制多种尺寸不同的轧件,共用性大,可以减少孔数,减少换孔或换辊次数,有利于提高轧机的作业率;在轧件断面相等的条件下,与其他孔型系统的孔型相对比,箱形孔型系统的孔型在轧辊上的切槽较浅,这样相对地提高了轧辊强度,可增大压下量,对轧制大断面的轧件是有利的;在孔型中轧件宽度方向上的变形比较均匀,同时因为孔型中各部分之间的速度差较小,所以孔型的磨损较为均匀,磨损也较少;氧化铁皮易于脱落;箱形孔型的缺点是有时难以从箱形孔型中轧出几何形状精确的方形或矩形断面的轧件,轧伴断面愈小,这种现象愈严重,因此箱形孔型不适于轧制要求断面形状精确的小轧件。

孔型设计

孔型设计本设计以φ16mm圆钢为代表产品进行设计。

1 孔型系统的选择圆钢孔型系统一般由延伸孔型系统和精轧孔型系统两部分组成。

延伸孔型的作用是压缩轧件断面,为成品孔型系统提供合适的红坯。

它对钢材轧制的产量、质量有很大的影响,但对产品最后的形状尺寸影响不大。

常用的延伸孔型系统一般有箱形、菱—方、菱—菱、椭—方、六角—方、椭圆—圆、椭圆—立椭圆等;精轧孔型系统一般是方—椭圆—螺或圆—椭圆—螺孔型。

本设计采用无孔型和椭圆—圆孔型系统。

1.1无孔型轧制法优点:(1)由于轧辊无孔型,改轧产品时,可通过调节辊缝改变压下规程。

因此,换辊、换孔型的次数减少了,提高了轧机作业率。

(2)由于轧辊不刻轧槽,轧辊辊身能充分利用;由于轧件变形均匀,轧辊磨损量少且均匀,轧辊寿命提高了2~4倍。

(3)轧辊车削量少且车削简单,节省了车削工时,可减少轧辊加工车床。

(4)由于轧件是在平辊上轧制,所以不会出现耳子、充不满、孔型错位等孔型轧制中的缺陷。

(5)轧件沿宽度方向压下均匀,故使轧件两端的舌头、鱼尾区域短,切头、切尾小,成材率高。

(6)由于减小了孔型侧壁的限制作用,沿宽度方向变形均匀,因此降低了变形抗力,故可节约电耗7%。

1.2椭圆—圆孔型系统优点:(1)孔型形状能使轧件从一种断面平滑的过渡到另一种断面,从而避免由于剧烈不均匀变形而产生的局部应力。

(2)孔型中轧出的轧件断面圆滑无棱、冷却均匀,从而消除了因断面温度分布不均而引起轧制裂纹的因素。

(3)孔型形状有利于去除轧件表面氧化铁皮,改善轧件的表面质量。

(4)需要时可在延伸孔型中生产成品圆钢,从而减少换辊。

缺点:(1)延伸系数小。

通常延伸系数不超过1.30~1.40,使轧制道次增加。

(2)变形不太均匀,但比椭圆—方孔型要好一些。

(3)轧件在圆孔型中稳定性差,需要借助于导卫装置来提高轧件在孔型中的稳定性,因而对导卫装置的设计、安装及调整要求严格。

(4)圆孔型对来料尺寸波动适应能力差,容易出耳子,故对调整要求高。

椭圆—立椭圆孔型设计

+攀枝花学院学生课程设计(论文)题目:椭圆—立椭圆孔型系统设计学生姓名:罗朋学号:201011102049所在院(系):材料工程学院专业:材料成型及控制工程班级:2010级压力加工班指导教师:肖玄职称:助教2013年11 月15 日攀枝花学院教务处制攀枝花学院本科学生课程设计任务书课程设计(论文)指导教师成绩评定表摘要介绍了椭圆—立椭圆孔型设计的方法与步骤。

椭圆—立椭圆孔型系统的伸系数主要取决于平椭圆孔型的宽高之比,根据它的延伸系数,逐步设计了每一道次的压下量和变形量的分配。

最后生产出所需要的粗轧产品。

将钢锭或钢坯在连续变化的轧辊孔型中进行轧制,以获得所需的断面形状、尺寸和性能的产品,及整个轧制过程设计。

椭圆—立椭圆孔型系统主要用于轧制塑性极低的钢材。

近来,由于连轧机的广泛使用,特别是在水平辊机架与立辊机架交替布置的连轧机和45°轧机上,为了使轧件在机架间不进行翻钢,以保证轧制过程的稳定和消除和消除卡钢事故,因而椭圆—立椭圆孔型系统代替了椭圆—方孔型系统被广泛地用于小型和线材连轧机上。

关键词椭圆—立椭圆,孔型设计,轧制过程IABSTRACTIntroduces the ellipse oval pass design method and step。

Elliptical vertical oval pass system mainly depends on the extension of coefficient to the oval groove width ratio of the high。

Design gradually, based on its elongation coefficient, the quantity of the each time and the distribution of deformation The final produce roughing products you need. Ingot or billet in continuous change of roll pass rolling, in order to obtain the required cross section shape size and performance of products, and the whole rolling process design. Elliptical vertical oval pass system is mainly used in steel rolling plasticity is extremely low。

高速线材轧制规程设计之孔型设计

目录5.3.1 机架数目的确定 (3)5.4轧机的选择 (3)6 孔型设计 (5)6.1孔型设计概述 (5)6.1.1 孔型设计的内容 (5)6.1.2 孔型设计的基本原则 (5)6.2孔型系统的选取 (6)6.2.1 粗轧机孔型系统的选取 (6)6.2.2 中轧、预精轧及精轧轧机孔型系统的选取 (6)6.3孔型设计计算 (6)6.3.1 确定各道次延伸系数 (6)6.3.2 确定各道次轧件的断面面积 (7)6.3.3 孔型设计计算 (8)6.4孔型在轧辊上的配置 (9)6.4.1 孔型在轧辊上的配置原则 (9)6.4.2 孔型在轧辊上的配置 (9)6.5轧辊的平均工作直径及轧辊转速的确定 (10)6.5.1 工作辊径的确定 (10)6.5.2 轧辊转速的确定 (10)8 力能参数计算与强度校核 (13)8.1力能参数计算 (13)8.1.1 轧制温度 (13)8.1.2 轧制力计算 (14)8.1.3 轧辊辊缝计算 (19)8.2电机功率的校核 (19)8.2.1 传动力矩的组成 (19)8.2.2 各种力矩的计算 (20)8.2.3 电机校核 (21)8.2.4 第一道次电机功率校核举例 (21)8.3轧辊强度的校核 (22)8.3.1 强度校核 (22)8.3.2 第一架轧机轧辊强度校核举例 (25)5.3.1 机架数目的确定由坯料尺寸(150mm×150mm )和所轧制的最小断面的轧件尺寸(Φ6.5mm )确定轧制道次。

考虑到坯料尺寸偏差和热膨胀因素,所以总延伸系数为:68.73645.6]015.1)4150[(220=⨯⨯+==∑πμn F F ……………………………(3) 一般全线平均延伸系数为: 27.1=μ∴轧制道 6.27ln ln ==∑μμN (4)取整得28=N ,精轧最后两架为减径机。

轧机最后为两架定径机(不考虑在内)。

参考现场实际生产情况及相关资料将26+4架轧机分为粗轧、中轧、预精轧、精轧及减定径五组机组。

Φ8mm圆钢孔型设计及应用

DIO:DOI:10.16683/KI.ISSN1674-0971.2020.1014前言国内轧制圆钢[1],常见的精轧孔型系统有二种,第一种:采用圆一椭圆一圆孔型系统,此种孔系最大的优点是轧机在孔型间能平滑过渡,无棱角,冷却均匀,易去除氧化铁皮,改善轧件表面质量,但对于小断面的圆钢,因温降快,对来料尺寸波动适应能力差,容易出耳子。

第二种:采用方-椭圆一圆孔型系统,此种孔系延伸系数大,可以减少轧机道次,轧件在孔型中变形稳定,便于操作,其主要缺点是变形不均匀,易磨损。

结合280轧机现有的孔型配置,考虑到道次变形量以及小断面温降等因素,遂采用方-椭圆一圆孔型系统。

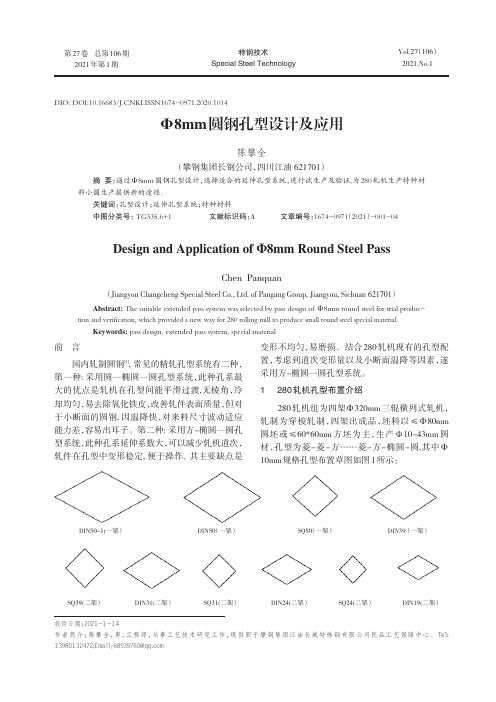

1280轧机孔型布置介绍280轧机组为四架Φ320mm 三辊横列式轧机,轧制为穿梭轧制,四架出成品,坯料以≤Φ80mm 圆坯或≤60*60mm 方坯为主,生产Ф10-43mm 圆材,孔型为菱-菱-方……菱-方-椭圆-圆,其中Φ10mm 规格孔型布置草图如图1所示:Φ8mm 圆钢孔型设计及应用(攀钢集团长钢公司,四川江油621701)摘要:通过Φ8mm 圆钢孔型设计,选择适合的延伸孔型系统,进行试生产及验证,为280轧机生产特种材料小圆生产提供新的途径。

关键词:孔型设计;延伸孔型系统;特种材料中图分类号:TG335.6+1文献标识码:A文章编号:1674-0971(2021)-001-04Design and Application of Φ8mm Round Steel PassChen Panquan(Jiangyou Changcheng Special Steel Co.,Ltd.of Pangang Group,Jiangyou,Sichuan 621701)Abstract:The suitable extended pass system was selected by pass design of Φ8mm round steel for trial pro duc-tion and verification,which provided a new way for 280rolling mill to produce small round steel special material.Keywords:pass design,extended pass system,special material收件日期:2021-1-14作者简介:陈攀全,男,工程师,从事工艺技术研究工作,现供职于攀钢集团江油长城特殊钢有限公司民品工艺保障中心。

大棒厂生产工艺简介

850轧机

粗轧机主要参数

轧制压力:Pmax =6000 kN 轧制力矩:Mmax =650 kNm 轧制速度:V=0.5~4.5 m/s 轧辊直径:max:850mm, min:750mm 辊身长度:1900mm 辊颈直径:~480mm 上轧辊提升高度:~600mm 下辊调节范围:~150mm(垫片) 压下精度:~0.2mm 轴向调节行程:~±5mm

补热退火:主要消除产品残余应力、降低硬度、 改善组织性能的作用。

探伤:发现产品表面和内部的缺陷。现有涡流探 伤(表面)、超声波(内部)、磁粉探伤各一套

。

三 孔型系统介绍

3.1 孔型的概念

轧辊轴线: 轧辊的轴线。

轧 制 面: 通过两根轧辊轴线的平面称为轧制面。

孔 型: 轧槽在轧制面上所形成的孔称为孔型,孔型 的尺寸指正在过钢时的尺寸。

广泛应用于棒材和线材连轧机上,适合生产

高合金钢和优质钢。

椭圆-圆孔型系统

从轧制的稳定性考虑,椭孔和圆孔中轧件的充满度应有一定的要求。 充满度的实质是轧件的宽高比,一般应大于1.5。 一般在圆孔型中轧制时,应控制轧件的宽度尺寸不大于高度尺寸。

酸洗

热处 理

检验

包装

入库

二、生产工艺流程

原料为连铸坯,连铸坯规格为: 220×220×9000~11000mm 250×300(350)×9000~11000mm 320×480×4500~5400mm 合格连铸坯由吊车运至上料台架入口段,逐根移送至入炉辊 道上,经人工目视检查、不合格钢坯剔除后,合格钢坯送入 加热炉加热。为节约能源,连铸坯可热送热装。

孔型设计:就是如何在轧辊上刻制形状正确、尺寸精确的 轧槽以达到生产出满足产品质量要求的产品。

3.2 我厂主要使用的孔型系统

椭圆-圆孔型中轧件前滑模型的研究

Fi . nfg r tO i u eo o lrpa s i h x— g 1 Co i u a in fg r f r le s n t e e

pe i ntm il r me l

1 试 验 材 料 与 方 法

1 1 试 验 材 料 .

椭 圆一 L 中轧 件 前 滑模 型 的研 究 圆孑 型

周 家林 张 小 勇 , 驰 斌 李 平 方 德 法 肖 敏 , 余 , , ,

( . 汉 科 技 大 学钢 铁 冶 金及 资 源 利 用 省 部 共 建 教 育 部 重 点 实 验 室 , 1武 湖北 武 汉 ,30 1 4 0 8 2 .武 汉 钢 铁 ( 团 ) 司 , 集 公 湖北 武 汉 ,30 3 408)

摘 要 : 用 几何 模 拟 方 法 , 采 实测 了 实验 轧 机 上 轧 制 铅 棒 的前 滑值 。在 分 析 影 响 前 滑 因 素 的基 础 上 , 立 了椭 进 建

圆和 圆进 椭 轧 件 前 滑 回归 模 型 。利 用 该 模 型 预 测 了某 连 轧 棒 材 厂 轧 制 声 2Fm, 6ml 圆铜 时 各 道 次 轧 件 1 i 1 T l l 的 前 滑 值 , 准 确 地 确 定 了其 连轧 常数 和速 度制 度 。 结 果 表 明 , 模 型 精 度 较 高 , 对 正 确 设 计 连 轧 棒 线 材 中 较 该 这 精 轧机 组 的 轧 制 程 序 表 , 而保 证 连 轧 过 程 顺利 进 行 具 有 较 大 的 实用 价 值 。 进

2 轧件平均前滑值 的计算

2 1 实测前 滑值 .

轧 件 的宽 展较椭 圆孔 型小 , 而前 滑则相 反 。

第3 1卷 第 5期

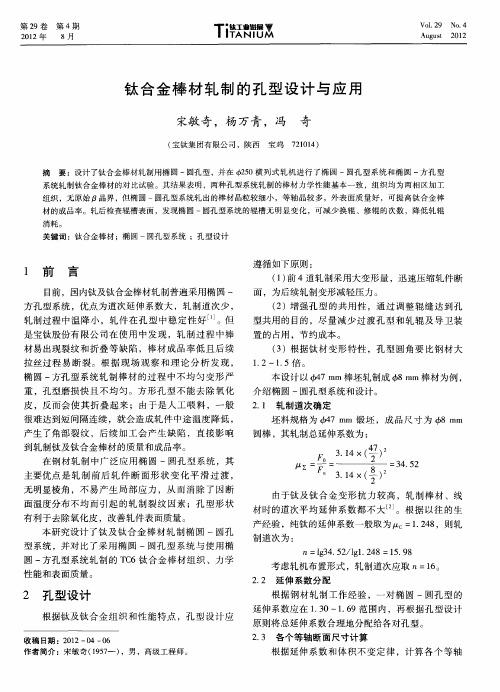

钛合金棒材轧制的孔型设计与应用

= 7m 3 m。

2 4 中间断面 尺 寸确定 .

、二道 次为 例说 明计算 方法 。

根据 公式 ,孔 型槽 口宽 B =h +△ ,△为 1~ 4

mm,取 B =4 . m。 k 0 4m 扩 张角 0= 5 。 3 。 辊 缝 s 0 1 0 2 h =5 5~ . m,取 s =( . 5~ . ) 2 . 7 4 m =

6 mm o

D =7 2 4佩

产生 了角 部 裂纹 ,后 续 加 工会 产生 缺 陷 ,直接 影 响

圆棒 ,其轧 制 总延伸 系数 为 :

31 . 4×( )

∑ — — 3・2 45

到轧 制钛 及钛 合金 棒材 的质量 和成 品率 。

在 钢材 轧 制 中广 泛应 用 椭 圆 一圆孔 型 系统 ,其 主要 优点 是 轧 制 前 后 轧 件 断 面形 状 变 化 平 滑 过 渡 ,

目前 ,国 内钛及钛合 金棒材轧 制普 遍采用 椭 圆 一

方孔 型 系统 ,优点 为道 次延 伸 系数 大 ,轧制 道 次少 ,

轧制 过程 中温 降 小 ,轧 件 在 孔 型 中稳 定 性 好 ¨ 。但 是 宝钛 股份有 限公 司 在 使 用 中 发 现 ,轧 制 过 程 中棒 材 易 出现裂 纹 和折 叠 等 缺 陷 ,棒 材 成 品 率 低 且后 续

根据 钢 材轧 制 工 作 经验 ,一对 椭 圆 一圆孔 型 的 延 伸 系数应 在 1 3 . 0~16 . 9范 围 内 ,再 根 据孔 型设 计

原 则将 总延伸 系数 合理 地分 配给各 对孔 型 。 23 各 个等 轴断面 尺 寸计算 . 根 据延 伸 系数 和体 积 不 变 定 律 ,计 算 各个 等 轴

第2 9卷 第 4期

防止椭圆-圆孔型系统轧件发生扭转的措施

实 践证 明 , 圆轧 件 的 宽高 比愈小 轧件 愈 易 发 椭 生扭 转 。 过实践 选择 使用 导辊 的孔型 为菱形 孔 。 通 在

生 产 过 程 中导辊 与 轧件 始 终 为 四点接 触 , 免 了椭 避

圆孔型 磨 损 使轧 件 产生 扭 转的 现 象 。 通过 半年 的 实

践 证 明 , 轧 件 断面 大 于3 mm 时选 用 菱形 孔 效果 在 6

入 口导 卫磨 损 的程 度 直 接 影 响 轧 件扭 转 程 度 和 产 品 质 量 。 防 止 轧 件 产 生 扭转 , 为 将入 口 导卫 椭 圆导 辊 改 成 菱 形 导 辊 , 决 了 轧 件 扭 转 的 问题 。 解 关 键 词 : 椭 圆 一 圆 孔 型 系统 ; 转 ; 扭 导辊 ; 材 棒 中图 分 类 号 :T 3. G3 5 6 文 献标 识 码 :B . 文 章 编 号 : 】7~ 4 2 (0 6 0 - 0 2- 0 6 2 2 4 20 )4 0 2 1

() 圆孔 上辊发 生 窜动 , 1椭 上辊 向右窜 动时进入

联系人 : 吾买尔江 , ,2 , 男 3 岁 轧钢助理工程师 , 乌鲁木齐 (3 0 2新疆 八一钢铁股份公司小型材轧钢厂 8 02 )

21

维普资讯

2 0 年第 d 06 期

新 疆 钢 铁 时 轧件不 易扭转 。

扭转。

串 命

图 1 椭 圆 一 圆 孔 型 系统 图

3 工艺调整分析

从孔 型 系 统分 析 中看 出 , 免 轧件 产 生扭 转 可 避 以通过调整 导卫 装置 来克 服 , 而在生 产实践 中 , 然 轧

椭 圆轧件形 状不 规则 形成 的原 因及调 整通 常有 下 列两种 :

孔型设计1

圆钢孔型设计摘要型钢是经各种塑性加工成形的具有一定断面形状和尺寸的直条实心钢材,是重要的钢材产品之一,它被广泛的应用于国民经济的各个部门,如机械、金属结构、桥梁建筑、汽车、铁路车辆制造等,它都占有不可缺少的地位。

孔型设计是型钢生产中必不可少的步骤之一,孔型设计的合理与否直接影响到产品的质量、轧机的生产能力、产品的成本、劳动条件和劳动强度等。

圆钢属于简单断面型钢的一种,在工业生产中,自然缺少不了孔型设计这一步骤。

轧制圆钢的孔型系统有多种,应根据直径、用途、钢号及轧机形式来选用。

本文主要介绍孔型设计的一些基本知识和原理,并以生产φ25mm圆钢为例,说明孔型设计的方法。

关键词:圆钢,孔型设计第一章绪论1.1孔型及其分类由两个或两个以上的轧槽在过轧辊轴线的平面上所构成的空洞称孔型。

根据孔型的形状。

用途及其在轧辊上的切削方式可将孔型分类。

1、按形状分类按孔型形状可以把所有孔型分为简单断面(如方、圆、扁等)和异型断面(如工字形、槽形、轨形等)两大类。

也可按孔形的直观外形分为圆、方、箱、菱、椭圆、六角、扁、工字、轨形以及蝶式孔型等。

2、按用途分类(图1.1)根据孔型在变形过程中的作用分为:(1)开坯或延伸孔型,这种孔型的任务是把钢锭或钢坯的断面减小。

常用的孔型有箱型孔、菱形孔、方形孔、椭圆孔、六角孔等。

(2)预轧或毛轧孔型,其任务是在继续减小轧件断面的同时,并使轧件断面逐渐成为与成品相似的雏形。

(3)成品前或精轧前孔型,它是成品孔型前面的一个孔型,是为在成品孔型中轧出合格产品做准备的。

(4)成品或精轧孔型,它是一套孔型系统的最后一个孔型,它的作用是对轧件进行精加工,并使用轧件具有成品所要求的断面形状和尺寸。

图1.1 孔型按用途分类3、按孔型在轧辊上的车削方式可分为如下三类;(图1.2)(1)轧辊辊缝s在孔型周边上的称为开口孔型。

(2)轧辊辊缝s在孔型周边之外的称为闭口孔型。

(3)半开(闭)口孔型,亦称控制孔型。

箱方、椭圆圆孔型系统计算

箱—方、椭圆—圆孔型系统计算及轧机辊缝调整摘要针对常用的箱—方、椭圆—圆孔型系统,讨论了根据斯米尔诺夫和筱仓恒树宽展公式建立非线性方程组的方法,并导出孔型参数计算模型;还提出为修正孔型设计误差所需的辊缝调整量的计算方法,以及不同情况下的调整范围。

关键词孔型设计箱—方孔型系统椭圆—圆孔型系统CALCULATION OF FLAT-SQUARE,OVAL-ROUND PASS SEQUENCE AND THE ADJUSTMENT OF ROLL GAPABSTRACT This paper has discussed the methods to establish nonlinear equations based on spread mathematical model of V.K.Smirnov andT.K.Shinokura for flat-square,oval-round pass systems,and has deduced the calculation model of pass parameters.In the paper,the calculation method of roll gap adjustment for pass design error compensation and adjustment range in different cases are presented too.KEY WORDS pass design,flat-square pass system,oval-round pass system 1 前言使用计算机进行孔型尺寸计算,能够建立复杂的非线性方程组模型,并采用计算量大的迭代算法求解,从而提高孔型设计精度[1]。

近年来,陆续发表了一些考虑因素较全面、预报精度较高、形式更复杂的型钢宽展计算公式[2~5]。

本文以这些公式为基础,讨论建立孔型尺寸计算的非线性方程组的方法,并以箱—方和椭圆—圆孔型系统为例,导出各孔型参数计算模型。

型钢孔型设计-第4章

1)方-椭-圆孔型系统

优点:延伸系数大,方轧件在椭圆孔型中能自动找正, 与其它类型孔型系统有很好的衔接。

不足:方孔型的切槽深,共用性差,方轧件在椭圆孔型 中的变形不均匀,磨损大,调整范围小,方孔型的调整范 围过大会影响方轧件断面形状的正确性。

适用范围:广泛用于轧制 32 mm 的圆钢。中小型厂也 用其轧制100mm范围内的圆钢,此时需用双圆弧椭圆孔。 一般适用于5~20mm的圆钢。

通用孔型系统

扁箱孔型设计

φ

扁箱孔型最好用弧形槽底

通用孔型系统

扁箱孔型设计

扁箱孔尺寸与圆钢直径的关系

圆钢直径 14~18

18~32

40~100

100~180

hk / d

Bk / d

0.7~0.9 1.0~1.1 0.9~1.0 0.96~1.0 2.1~2.3 1.65~1.8 1.35~1.8 1.45~1.5

1)方-椭-圆孔型系统

宽展系数:

d / mm

6~9

10~32

成品孔 0.4~0.6 0.3~0.5

椭圆孔 1.0~2.0 0.9~1.3

方孔型 0.4~0.8 0.4~0.75

方-椭-圆孔型系统 a

孔型尺寸的确定 :

d / mm 6~9

hk / d

0.70~0.80

9~11

0.74~082

12~19

4.1.2 圆钢成品孔型设计

设计圆钢成品孔型时,一般应考虑到使椭圆度变化 最小并能充分利用所允许的公差范围;为减小过充满 和便于调整,使用带有扩张角的圆孔型。

孔型构成尺寸: 1)成品孔的基圆半径: 2)成品孔的宽度: 3)成品孔的扩张角: 4)成品孔的扩张半径: 5)外圆半径和辊缝:

椭圆形管孔型设计

表 1 塑性较好材 质椭圆形管的 子型 设计参数 L

大弧长 /u 大半 径 R r 圆心角 ( )小弧长 L/ m 小半 径 rm 圆心角 口 () 孑 型高 bm 孔型宽 am nn /m a 。 rr a /m /。 L /m /m

大弧长 / m 大半径 R a 圆心角 ( )小弧长 L/ m 小半 径 rmm 圆心角 ∥ ( ) 孑 型高 b mm 孔 型宽 a mm a r /r m 。 rr a / 。 L / /

,

( ) 4架 平 辊 变形 考虑 3按

第一种设计按 2 2 1的思路计算 , .. 孔型参数

见表 1 。

3

, 4 i n ;

l=1 0一nl 2=1 0 一 2, 8 , 8

第二种设计按 2 2 2的思 路计算 , .. 孔型参数

如表 2 。

卢 =10一 , 4 8 4 卢 。 3 8 3 卢 =10一 =

大到 届 。以 4 架次 变形为例说 明椭 圆形管孑 型的 L 具体计算过程 。 () 1 采用 4架 ( =12 34 变形时 , i 、 、、) 每架 平 均变化的角度应为 。

维普资讯

・

6 4-

焊

管

20 06年 5月

第一架 : = - , l 10 l l n 一 芦 = 8 一 ; 第二架 :2 1 = 一 ,2 8 ; 卢 =10一 2

图 1 椭 圆形 管孔型分段 示意图

由图 1图 2可看 出 , 圆到 椭 圆 圆心 角 的 变 、 从

化是 由 减小到 , 边部圆心角 的变化是 由卢增

2 椭 圆形管孔型设计步骤和方法

2 1 设计步骤 . () 1 根据成品管计算出管的外周长及每段所 对应的外弧长、 圆心角等( l、 、 为 已知) R、 Ⅱ b r 。

孔型设计4

RAL

圆钢成品孔型系统

圆钢孔型设计

孔型尺寸设计(绘图):

基圆半径 成品孔型宽度 成品孔型的扩张角 扩张半径 辊缝 外圆角

RAL

圆钢孔型设计

成品前精轧孔型设计:大都根据经验确定,孔型尺寸并非轧件尺

寸,当充满度超过0.95时,修正孔型尺寸。

(1)椭圆-方精轧孔型的设计

尺寸与成品圆钢的尺寸关系

表4-2椭圆和方孔型构成尺寸与成品圆钢直径d的关系

成品规格d/mm 6~9 9~11 12~19 20~28 成品前椭圆孔型尺寸与d的关系

hk/d

0.7~0.78 0.74~0.82 0.78~0.86 0.82~0.83

bk/d

1.64~1.96 1.56~1.84 1.42~1.7 1.34~1.64

成品前方孔边长a与d的关系 (1.0~1.08)d (1.0~1.08)d (1.0~1.14)d (1.0~1.14)d

RAL

圆钢孔型设计

RAL

圆钢孔型设计

所谓的圆钢孔型设计是指圆钢精轧孔型的设计,也就是从

成品孔开始的3—5个孔型,在这以前的则称为延伸孔型。

轧制圆钢的孔型系统主要有以下几种: (1)椭圆-方(方-椭圆-圆)孔型系统 (2)椭圆-圆(圆-椭圆-圆)孔型系统 (3)椭圆-立椭圆-椭圆孔型系统 (4)通用孔型系统

RAL

⑤方孔型的设计

圆钢孔型设计

(4)通用孔型系统的孔型设计 指对角方孔型或箱方孔型。边长为a,尺寸如下表,孔型 构成参见延伸孔型系统,但槽底应平直,无凸度。

RAL

圆钢孔型设计

(4)通用孔型系统的孔型设计(举例说明)

⑥校核(由于大都采用经验数据,所以设计后计算轧件宽

展,要使b<Bk)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

攀枝花学院学生课程设计(论文)题目:椭圆—圆孔型系统设计学生姓名:学号: 201111102042 所在院(系):材料工程学院专业:材料成型及控制工程班级: 2011级压力加工班指导教师:肖玄职称:助教2014年10 月13 日攀枝花学院教务处制攀枝花学院本科学生课程设计任务书摘要椭圆—圆孔型因其延伸较小,轧制稳定性差等原因, 过去在生产中较少使用。

近年来,由于对钢材表面质量要求越来越高,具有变形较均匀和表面皱折少等特点的椭圆—圆孔型在国外被广泛使用,尤其在轧制合金钢中使用更为普遍。

但由于过去使用少,因此其设计方法研究也较少。

椭圆-圆孔型系统中变形较为均匀,轧制前后的断面形状过渡缓和,能防止产生局部应力;轧件断面各处冷却均匀;氧化铁皮易于脱落;还可由延伸孔型轧出成品圆钢,减少了轧辊数量和换辊次数。

椭圆—圆孔型系统多用轧制低塑性的合金钢,也用于轧制普通的后几个延伸孔型,特别是现代化连续式线材轧机上45°无扭精轧机组的延伸孔型。

关键词椭圆-圆孔型,表面质量,轧件断面,延伸孔型目录摘要........................................................................................................................................ - 1 -1 绪论 ..................................................................................................................................... - 3 -1.1椭圆-圆孔型设计简介................................................................................................. - 3 -1.1.1椭圆-圆孔型系统的优点 ................................................................................... - 3 -1.1.2椭圆-圆孔型系统的缺点 ................................................................................... - 3 -1.2椭圆-圆孔型系统的应用范围..................................................................................... - 3 -1.3变形系数 ...................................................................................................................... - 4 -1.3.1宽展系数............................................................................................................. - 4 -1.3.2延伸系数............................................................................................................. - 4 -1.4椭圆-圆孔型系统的孔型尺寸及其构成....................................................................... - 4 -2 了解生产条件 ................................................................................................................... - 6 -2.1了解产品的技术条件................................................................................................... - 6 -2.2了解原料条件............................................................................................................... - 6 -2.3了解轧机的性能及其它设备条件............................................................................... - 6 -3 选择合理的孔型系统 ..................................................................................................... - 7 -4 总轧制道次数的确定 ..................................................................................................... - 8 -4.1 当钢锭或钢坯的断面尺寸.......................................................................................... - 8 -4.2如有几种钢坯尺寸可以任意选择时........................................................................... - 8 -5 各道次变形量的分配 ..................................................................................................... - 9 -5.1 金属的塑性.................................................................................................................. - 9 -5.2咬入条件 ...................................................................................................................... - 9 -5.3轧辊强度和电机能力................................................................................................... - 9 -5.4孔型的磨损................................................................................................................... - 9 -6 确定轧制断面形状和尺寸 .......................................................................................... - 11 -6.1 椭圆-圆孔型的设计尺寸........................................................................................ - 11 -6.2轧机辊缝调整............................................................................................................. - 12 -6.2.1 孔型设计误差................................................................................................... - 12 -6.2.2 辊缝调整量计算............................................................................................... - 12 -7 结论 ................................................................................................................................... - 15 -1 绪论1.1椭圆-圆孔型设计简介图1 椭圆—圆孔型系统1.1.1椭圆-圆孔型系统的优点⑴轧件变形较为均匀,轧制前后轧件的断面形状过渡均匀,从而避免了金属由于剧烈的不均匀变形而产生局部应力。

⑵轧件断面各处冷却均匀,因而不易产生冷却裂纹。

⑶孔型形状有利于去除轧件表面上的氧化皮,使轧件表面质量良好。

⑷在某些情况下,可由椭圆-圆延伸孔型系统轧出成品圆钢,因而可减小轧辊数量和换辊次数。

1.1.2椭圆-圆孔型系统的缺点⑴延伸系数较小,通常不超过1.3~1.4,因为所需轧制道次较多。

⑵椭圆轧件在圆孔型中不易稳定,要求圆孔型入口夹板班调整准确。

⑶在圆孔型,轧件对放宽展敏感,易产生耳子,因此轧机调整要求严格。

1.2椭圆-圆孔型系统的应用范围椭圆-圆孔型系统主要用于轧制塑性极低的钢材。

近年来,由于连轧机的广泛使用,特别是在水平轧辊机架与立辊机架的交替布置的连轧机和45°轧机上,为了使轧件在机架上不进行翻钢,以保证轧制过程中的稳定和消除卡钢事故,因而椭圆-圆孔型系统代替了椭圆-方孔型系统被广泛地用于小型和线材和连轧机。

1.3 变形系数1.3.1宽展系数轧件在椭圆孔型中宽展系数为0.5~0.95。