板簧设计

钢板弹簧设计说明书

目录一、确定断面尺寸及片数 ------------------------------------------------------------------------ 2二、确定各片钢板弹簧的长度 ------------------------------------------------------------------ 4三、钢板弹簧的刚度验算 ------------------------------------------------------------------------ 5四、钢板弹簧总成在自由状态下的弧高及曲率半径计算。

------------------------------- 7H ------------------------------------------------------------------------------------ 71.钢板弹簧总成在自由状态下的弧高02.钢板弹簧各片自由状态下曲率半径的确定 -------------------------------------------------------------------------------- 8五、钢板弹簧总成弧高的核算 ---------------------------------------------------------------- 10六、钢板弹簧的强度验算 ---------------------------------------------------------------------- 11二、(修改)确定各片弹簧长度--------------------------------------------------------------- 12三、(修改)钢板弹簧的刚度验算 ------------------------------------------------------------ 14四、(修改)钢板弹簧总成在自由状态下的弧高及曲率半径计算 --------------------- 15五、(修改)钢板弹簧总成弧高的核算 ------------------------------------------------------ 17六(修改)钢板弹簧的强度验算 ------------------------------------------------------------- 18七、钢板弹簧各片应力计算 ------------------------------------------------------------------- 18八,设计结果 ------------------------------------------------------------------------------------- 20九、参考文献 ------------------------------------------------------------------------------------- 21十、附总成图 ----------------------------------------------------------------- 错误!未定义书签。

板簧设计教材解析

汽车钢板弹簧设计第一节悬架的定义、功能及其组成悬架是现代汽车上的主要总成之一,它能够把车架(车身)与车轴(车轮)弹性的连接起来,其主要任务是传递作用在与车架和车轮之间的一切力和力矩,并且缓和由于路面不平而传给车身的冲击载荷,衰减由于冲击载荷引起的承载系统的振动,保证汽车的正常行驶。

悬架通常由弹性元件、导向机构及减振装置组成。

弹性元件主要有:钢板弹簧,螺旋弹簧,橡胶弹簧,空气弹簧及油气弹簧等。

在长期的发展过程中,由于钢板弹簧具有结构简单,制造成本较低,占用空间小,维修方便等一系列特点,因此目前在世界各国仍都在大量的采用钢板弹簧。

第二节.钢板弹簧的种类一、按力学性能特点分:分为等刚度、两极刚度复式钢板弹簧、渐变刚度钢板弹簧。

二、按截面形状分:分为等截面板簧和变截面板簧第三节.钢板弹簧的截面形状目前国内钢板弹簧的截面形状有:a矩形截面b单面双槽截面c带凸肋的截面弹簧在设计成不对称形状,目的是把断面的中性轴移近受拉表面,减少弹簧的拉应力。

此种材料也存在缺点(1)槽内容易储存泥沙加剧表面腐蚀。

(2)轧制后在沟槽的对应拉面上,表面质量较差,双槽的比单槽的更严重。

这种表面缺陷成为疲劳起源点。

注:在钢板弹簧的设计过程中应优先选择GB1222-84《弹簧钢》所规定的规格。

第四节.钢板弹簧的主要元件结构一、第一片卷耳形式钢板弹簧的卷耳形式一般有3种结构,上卷耳、下卷耳和平卷耳(柏林耳)。

上卷耳使用的比较多,采用下卷耳主要是为了协调钢板弹簧与转向系的运动,下卷耳在载荷作用下容易张开。

平卷耳可以减少卷耳的应力,因为纵向力作用方向和弹簧主片断面的中心线重合,对于不能增加主片厚度但又要保证主片卷耳强度的弹簧多采用平卷耳。

但是平卷耳制造上比上述两种卷耳复杂,一般轿车多采用平卷耳或下卷耳。

二、第二片包耳汽车在使用条件恶劣的情况下,需要采用加强卷耳的措施。

常见的是将第二片作成包耳形式以保护主片。

轻型车与箱式客车多采用1/4包耳,而大型载货汽车和大型客车多采用3/4包耳或装配式包耳。

钢板弹簧悬架设计

( ) Ri

=

R0

1+ (2σ 0i R0 ) / ( Ehi )i

H 02 = 123.5mm 、 H 03 = 99mm 、 H 04 = 77.3mm 、 H 05 = 58.2mm 、 H 06 = 41.8mm 、

H 07 = 28.1mm 、 H 08 = 17.2mm 、 H 09 = 8.9mm 、 H 010 = 3.3mm 。

6

汽车设计课程设计 ————钢板弹簧的设计

片 等 厚 , 其 长 度 成 等 差 数 列 , 即 li = l2 − (i − 2)a , i ∈[0,10] 。 其 中 l10 = s + a , 将

s

=

70mm, l 2

= 1180mm 代入得

a

=

1110 mm 9

=

370 3

mm

, l10

=

580 3

mm

,则各板长度为:

l1

=1180mm、

五、钢板弹簧各片自由状态下曲率半径的确定:

因钢板弹簧各片在自由状态下和装配后的曲率半径不同,装配后各片产生预应力,其值确定

了自由状态下的曲率半径 Ri 。各片自由状态下做成不同曲率半径的目的是:使各片厚度相同的钢

板弹簧装配后能很好地贴紧,减少主片工作应力,使各片寿命接近。 矩形断面钢板弹簧装配前各片曲率半径由下式确定

计算过程与步骤

一、 钢板弹簧片数取为 10,确定其宽度 b 的计算:

1.钢板断面宽度 b 的确定 有关钢板弹簧 的刚度、强度等,可按等截面简支梁的计算公式计算,但需引入挠度增大系数

δ加以修正。因此,可根据修正后的简支梁公式计算钢板弹簧所需要的总惯性矩 J0 。对于对称钢

钢板弹簧设计

7 钢板弹簧强度验算 (1)紧急制动时,前钢板弹簧承受的载荷最大,在它的后半段出现的

最大应力 σmax 用下 式计算 m G a 1 m x 1 'l 2 l 1 cl 1 l 2 W 0 (6-17) 式中,G1 为作用在前轮上的垂直静负荷;m1' 为制动时前轴负荷

相邻的长 片有足够的使用寿命,应适当降低主片及与其相邻的长片

的应力。 为此,选取各片预应力时,可分为下列两种情况:对于片

厚相同的钢板弹簧,各片预 应力值不宜选取过大;对于片厚不相同

的钢板弹簧,厚片预应力可取大些。推荐主片在根部 的工作应力与

预应力叠加后的合成应力在 300~350MPa内选取。在确定各片预

入,求得的刚度值为 钢板弹簧总成自由刚度 cj ;如果用有效长度,

即

代入式(6—9),求得的刚 度值是钢板弹簧总成的夹

l1' l1c0z.5ks 紧刚度 。

5 钢板弹簧总成在自由状态下的弧高及曲率半径计算

(1)钢板弹簧总成在自由状态下的弧高 H0

钢板弹簧各片装配后,在预压缩和 U 形螺栓夹紧前,其主片上 表面与两端(不包括卷耳孔半径)连线间的最大高度差(图 6—11),

钢板弹簧设计

1.钢板弹簧的布置方案 2.钢板弹簧主要参数的确定 3.钢板弹簧各片长度的确定 4.钢板弹簧刚度的验算 5.钢板弹簧总成在自由状态下的弧高及曲率半径计算 6.钢板弹簧总成弧高的核算 7.钢板弹簧的强度验算 8.少片弹簧

1.钢板弹簧的布置方案

• 钢板弹簧在汽车上可以纵置或者横置。 后者因为要传递纵向力, 必须设置附加的导向传力装置,使结构复杂、质量加大,所以 只在少数轻、微型车上应用。纵置钢板弹簧能传递各 种力和力 矩,并且结构简单,故在汽车上得到广泛应用。

(完整word版)钢板弹簧悬架设计(2)(word文档良心出品).docx

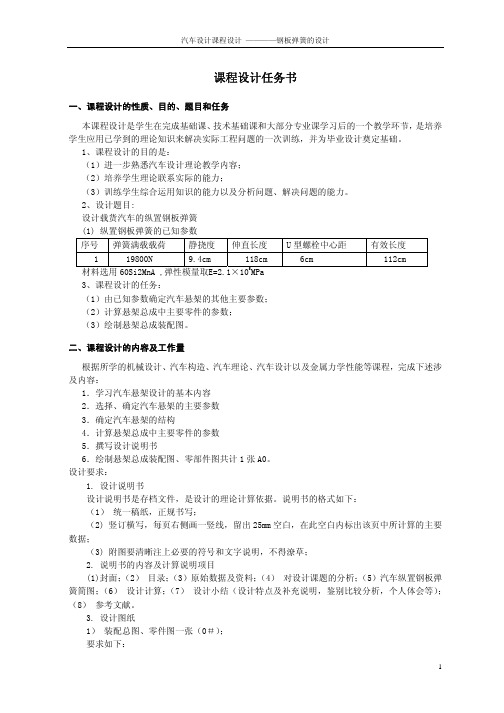

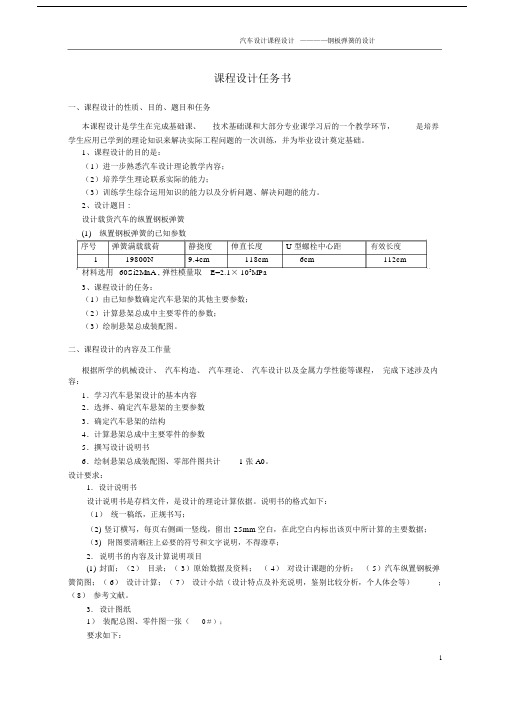

汽车设计课程设计————钢板弹簧的设计课程设计任务书一、课程设计的性质、目的、题目和任务本课程设计是学生在完成基础课、技术基础课和大部分专业课学习后的一个教学环节,是培养学生应用已学到的理论知识来解决实际工程问题的一次训练,并为毕业设计奠定基础。

1、课程设计的目的是:(1)进一步熟悉汽车设计理论教学内容;(2)培养学生理论联系实际的能力;(3)训练学生综合运用知识的能力以及分析问题、解决问题的能力。

2、设计题目 :设计载货汽车的纵置钢板弹簧(1)纵置钢板弹簧的已知参数序号弹簧满载载荷静挠度伸直长度U 型螺栓中心距有效长度119800N9.4cm118cm6cm112cm 材料选用60Si2MnA , 弹性模量取E=2.1× 105MPa3、课程设计的任务:(1)由已知参数确定汽车悬架的其他主要参数;(2)计算悬架总成中主要零件的参数;(3)绘制悬架总成装配图。

二、课程设计的内容及工作量根据所学的机械设计、汽车构造、汽车理论、汽车设计以及金属力学性能等课程,完成下述涉及内容:1.学习汽车悬架设计的基本内容2.选择、确定汽车悬架的主要参数3.确定汽车悬架的结构4.计算悬架总成中主要零件的参数5.撰写设计说明书6.绘制悬架总成装配图、零部件图共计 1 张 A0。

设计要求:1.设计说明书设计说明书是存档文件,是设计的理论计算依据。

说明书的格式如下:(1)统一稿纸,正规书写;(2) 竖订横写,每页右侧画一竖线,留出 25mm空白,在此空白内标出该页中所计算的主要数据;(3)附图要清晰注上必要的符号和文字说明,不得潦草;2.说明书的内容及计算说明项目(1)封面;(2)目录;( 3)原始数据及资料;( 4)对设计课题的分析;( 5)汽车纵置钢板弹簧简图;( 6)设计计算;( 7)设计小结(设计特点及补充说明,鉴别比较分析,个人体会等);(8)参考文献。

3.设计图纸1)装配总图、零件图一张(0#);要求如下:a.图面清晰,比例正确;b.尺寸及其标注方法正确;c.视图、剖视图完整正确;d.注出必要的技术条件。

汽车钢板弹簧设计计算

1.1单个钢板弹簧的载荷已知汽车满载静止时汽车前轴荷G1=3000kg,非簧载质量Gu1=285kg,则据此可计算出单个钢板弹簧的载荷:Fw1=(G1-Gu1)/2=1357.5 kg (1)进而得到:Pw1=Fw1×9.8=13303.5 N (2)1.2钢板弹簧的静挠度钢板弹簧的静挠度即静载荷下钢板弹簧的变形。

前后弹簧的静挠度都直接影响到汽车的行驶性能[1]。

为了防止汽车在行驶过程中产生剧烈的颠簸(纵向角振动),应力求使前后弹簧的静挠度比值接近于1。

此外,适当地增大静挠度也可减低汽车的振动频率,以提高汽车的舒适性。

但静挠度不能无限地增加(一般不超过240 mm),因为挠度过大,即频率过低,也同样会使人感到不舒适,产生晕车的感觉。

此外,在前轮为非独立悬挂的情况下,挠度过大还会使汽车的操纵性变坏。

一般汽车弹簧的静挠度值通常如表1[2]所列范围内。

本方案中选取fc1=80 mm。

1.3钢板弹簧的满载弧高满载弧高指钢板弹簧装到车轴上,汽车满载时钢板弹簧主片上表面与两端(不包括卷耳孔半径)连线间的最大高度差[3]。

当H0=0时,钢板弹簧在对称位置上工作。

考虑到使用期间钢板弹簧塑性变形的影响和为了在车架高度已限定时能得到足够的动挠度值,常取H0∈10-20mm。

本方案中H01初步定为18mm。

1.4钢板弹簧的断面形状板弹簧断面通常采用矩形断面,宜于加工,成本低。

但矩形断面也存在一些不足。

矩形断面钢板弹簧的中性轴,在钢板断面的对称位置上。

工作时,一面受拉应力,一面受压应力作用,而且上、下表面的名义拉应力和压应力的绝对值相等。

因材料的抗拉性能低于抗压性能,所以在受拉应力作用的一面首先产生疲劳断裂。

除矩形断面以外的其它断面形状的叶片,其中性轴均上移,使受拉应力的一面的拉应力绝对值减小,而受压应力作用的一面的压应力绝对值增大,从而改善了应力在断面上的分布情况,提高了钢板弹簧的疲劳强度并节约了近10%的材料。

【技术帖】复合材料板簧设计与开发

【技术帖】复合材料板簧设计与开发【摘要】针对于汽车复合材料板簧进⾏产品结构设计、材料选择、⼯艺优化,结合CAE分析仿真计算,掌握板簧铺层设计⽅法。

通过台架试验,研究复合材料板簧测试⽅法,形成相应的技术标准,同时对复合材料板簧进⾏成本分析,为其产业化做铺垫。

主题词:复合材料板簧设计开发1 前⾔⼋⼗年代末,复合材料板簧在美国正式投⼊商业化⽣产,⼴泛应⽤于重型卡车和牵引车上,重量仅为钢材板簧的1/3;德国IFC Composite公司推出⼀种新型板簧来代替奔驰、凌特(Sprinter)、⼤众Crafter车上的传统钢制板簧。

该新型板簧与钢制板簧相⽐,质量减轻40~50%,仅重5.5 kg,疲劳寿命可达20万次以上,⾼于⾦属板簧的16万次。

复合材料板簧已经在全球诸多主机⼚商的产品上得到⼤量应⽤,这些主机⼚包括通⽤、福特、沃尔沃(图1)、戴姆勒-克莱斯勒、依维柯、康沃斯、彼得⽐尔特、国际卡车公司等。

国内在过去的⼆⼗年中,有部分院校、研究院所对复合材料板簧进⾏了探索性研究。

由于还没有完全掌握复合材料板簧的设计及稳定制造技术,现阶段还没有主机⼚量产的报道。

⽬前复合材料板簧中的纤维材料主要为E-玻纤、S-玻纤、⽞武岩纤维和碳纤维[1],本⽂以E-玻纤代替传统材料进⾏板簧结构设计。

图1 复合材料板簧应⽤[2]2 复合材料板簧开发⽬标悬架系统是桥与车架之间的连接纽带,其对整车的⾏驶平顺⾏及操纵稳定性有着重要的影响,同时悬架系统在整车的安全性⽅⾯也是不可忽视的,因此在悬架系统的开发设计中,⼀定要保证板簧输⼊条件的准确性。

⼀般来说,板簧开发设计条件如下。

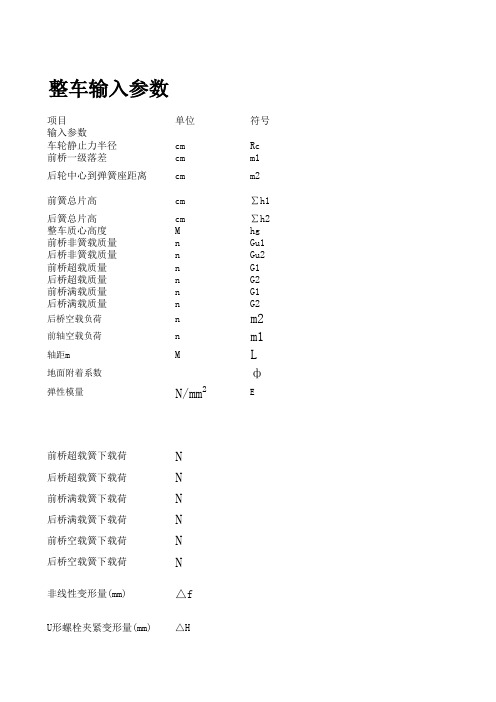

2.1 整车输⼊条件在板簧开发过成中,整车对悬架系统要求见表1。

2.2 悬架系统输⼊条件除整车要求外,悬架系统对板簧开发设计⾃⾝⽬标制定见表2。

表1 板簧整车开发输⼊参数表表2 板簧开发⽬标3 复合材料板簧开发设计3.1 结构设计⽅法复合材料板簧采⽤单⽚等强度设计,保证板簧沿轴线各截⾯具有相同的强度,以此来降低板簧重量。

论文 板簧运动规律及设计工作中的应用

论文板簧运动规律及设计工作中的应用本文中所讨论的板簧运动,是基于板簧变形后仍是理想的圆弧形,且假设板簧上表面的弧长是不变的。

该假设的验证,在参考文献变截面少片簧的变形规律不符合此假设,因此不适用。

1.自由状态下的中心点轨迹以上卷耳为例来推导。

图1中的板簧曲线代表板簧第一片的中心线图1如图所示,以板簧前端卷耳中心为坐标原点建立坐标系X’-Z’,以两卷耳中心连线作为X’轴。

参数说明如下:L:板簧作用长度的一半R:板簧曲率半径r::板簧卷耳内径θ:板簧张角'0X ,'0Z :板簧中点坐标 '2X ,'2Z :后端卷耳中心坐标 由上图中的几何关系可得:θsin )('0r R X -= 式1 θθcos )cos 1('0r R Z ---= 式2θLR =式3将式3代入式1和式2可得θθsin )('0r L X -= 式4θθθcos )cos 1('0r LZ ---= 式5由于板簧曲率R 较大,因此张角θ一般较小,可取其二阶近似21cos 2θθ-=这种近似在θ<0.65弧度时误差小1%,作者工作中遇到的板簧θ一般小于0.3因此可得222'θθr r L Z ---= 由于22θr较小,因此可以忽略,因此可得:Lr Z )(2'0--≈θ 式6联立式4和式6,则可得到中心板簧中心点的轨迹方程:))(2sin()('0'L r Z r LX ---=θ以上推导过程是以上卷耳板簧为例来推导的,对于平卷耳,r 取0代入即可。

2.车辆坐标系下的中心点轨迹以上讨论实际是板簧弧高与卷耳中心距的关系,以及自由状态下板簧中心点的轨迹方程。

如果想将此轨迹应用到拉杆与板簧运动的干涉校核中,还是不够,还需要研究在装配到整车状态下的规律。

1)板簧上表面中心点轨迹图2如图所示,仍以板簧前支架销中心为原点,X 轴与整车X 轴平行建立X-Z 坐标系。

汽车钢板弹簧悬架设计

汽车钢板弹簧悬架设计 Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】汽车钢板弹簧悬架设计(1)、钢板弹簧种类汽车钢板弹簧除了起弹性元件作用之外,还兼起导向作用,而多片弹簧片间磨擦还起系统阻尼作用。

由于钢板弹簧结构简单,使用维修、保养方便,长期以来钢板弹簧在汽车上得到广泛应用。

目前汽车使用的钢板弹簧常见的有以下几种。

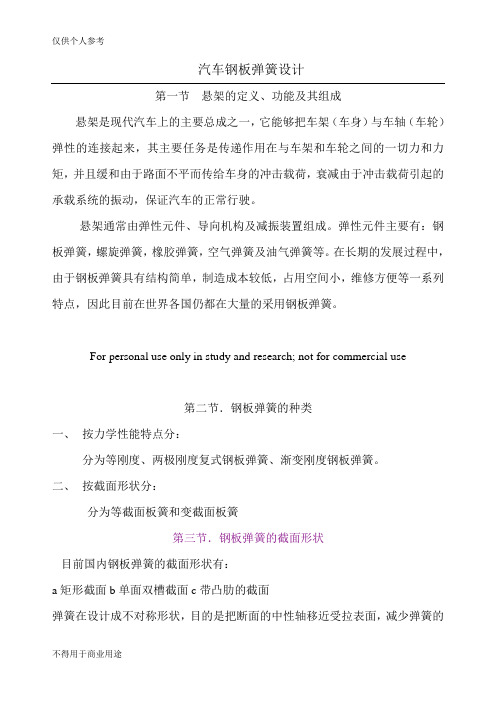

①通多片钢板弹簧,如图1-a所示,这种弹簧主要用在载货汽车和大型客车上,弹簧弹性特性如图2-a所不,呈线性特性。

图1 图2②少片变截面钢板弹簧,如图1-b所不,为减少弹簧质量,弹簧厚度沿长度方向制成等厚,其弹性特性如一般多片钢板弹簧一样呈线性特性图2-a。

这种弹簧主要用于轻型货车及大、中型载货汽车前悬架。

③两级变刚度复式钢板弹簧,如图1-c所示,这种弹簧主要用于大、中型载货汽车后悬架。

弹性特性如图2-b所示,为两级变刚度特性,开始时仅主簧起作用,当载荷增加到某值时副簧与主簧共同起作用,弹性特性由两条直线组成。

④渐变刚度钢板弹簧,如图1-d所示,这种弹簧多用于轻型载货汽车与厢式客车后悬架。

副簧放在主簧之下,副簧随汽车载荷变化逐渐起作用,弹簧特性呈非线性特性,如图2-c所示。

多片钢板弹簧钢板弹簧计算实质上是在已知弹簧负荷情况下,根据汽车对悬架性能(频率)要求,确定弹簧刚度,求出弹簧长度、片宽、片厚、片数。

并要求弹簧尺寸规格满足弹簧的强度要求。

钢板弹簧设计的已知参数1)弹簧负荷通常新车设计时,根据整车布置给定的空、满载轴载质量减去估算的非簧载质量,得到在每副弹簧上的承载质量。

一般将前、后轴,车轮,制动鼓及转向节、传动轴、转向纵拉杆等总成视为非簧载质量。

如果钢板弹簧布置在车桥上方,弹簧3/4的质量为非簧载质量,下置弹簧,1/4弹簧质量为非簧载质量。

2)弹簧伸直长度根据不同车型要求,由总布置给出弹簧伸直长度的控制尺寸。

在布置可能的情况下,尽量增加弹簧长度,这主要是考虑以下几个方面原因。

钢板弹簧平衡悬架的设计计算程序化

式中,[ p] - 缸内最大容许压力, 取 3~4 MPa; λ- 缸筒直径

与连杆直径比, 双筒减振器 λ=0.4 ̄0.5, 单筒减振器 λ=

0.3 ̄0.35; 根 据 减 振 器 缸 径 系 列 , 从 中 选 取 缸 径 D。 国 标

( JB1459- 85) 中确定的工作缸直径 系 列 为 20、30、40、50、

+

n2Bh3p2 12

总截面系数:

W0 =

n1Bh2p1 6

+

n2 Bh3p2 6

2.3 钢板弹簧总成在自由状态下的弧高及曲率半径的计算

钢板弹簧在自由状态下的总成弧高 H0=fc+fa+Δ+Δf 式 中 , Δ- 弹 簧 在 预 压 缩 时 产 生 的 塑 性 变 形 , 一 般 取 8~

13mm; Δ=( 0.055 ̄0.075)( fc+fd) ; Δf- U 型螺栓夹紧后弧高

12

10 9 8 7 6

543

( a) 1.上推力杆 2.中间轴 3.上推力杆座 4.车桥 5.板簧支座 6.前下推力杆 7.平衡轴 8.钢板弹簧总成 9.后下推力杆 10.下推力杆座

1 23 4 5 6

计公式进行计算、选择、匹配。其设计计算流程见图 2。

设计方案 基本参数 选择挠度

主要参数与尺寸

簧载质量 板簧长度 系统偏频

变

化

,

Δf

=

s 2L2

(

(

3L- s)( fc+fa+Δ) ) 。

则

H0 =(

f c+f a+Δ)(

1+ s(

3L- s) 2L2

)

钢

板

弹

簧

总

成

在

自

由

状

板簧设计教材(200802)

汽车钢板弹簧设计第一节悬架的定义、功能及其组成悬架是现代汽车上的主要总成之一,它能够把车架(车身)与车轴(车轮)弹性的连接起来,其主要任务是传递作用在与车架和车轮之间的一切力和力矩,并且缓和由于路面不平而传给车身的冲击载荷,衰减由于冲击载荷引起的承载系统的振动,保证汽车的正常行驶。

悬架通常由弹性元件、导向机构及减振装置组成。

弹性元件主要有:钢板弹簧,螺旋弹簧,橡胶弹簧,空气弹簧及油气弹簧等。

在长期的发展过程中,由于钢板弹簧具有结构简单,制造成本较低,占用空间小,维修方便等一系列特点,因此目前在世界各国仍都在大量的采用钢板弹簧。

For personal use only in study and research; not for commercial use第二节.钢板弹簧的种类一、按力学性能特点分:分为等刚度、两极刚度复式钢板弹簧、渐变刚度钢板弹簧。

二、按截面形状分:分为等截面板簧和变截面板簧第三节.钢板弹簧的截面形状目前国内钢板弹簧的截面形状有:a矩形截面b单面双槽截面c带凸肋的截面弹簧在设计成不对称形状,目的是把断面的中性轴移近受拉表面,减少弹簧的拉应力。

此种材料也存在缺点(1)槽内容易储存泥沙加剧表面腐蚀。

(2)轧制后在沟槽的对应拉面上,表面质量较差,双槽的比单槽的更严重。

这种表面缺陷成为疲劳起源点。

注:在钢板弹簧的设计过程中应优先选择GB1222-84《弹簧钢》所规定的规格。

第四节.钢板弹簧的主要元件结构一、第一片卷耳形式钢板弹簧的卷耳形式一般有3种结构,上卷耳、下卷耳和平卷耳(柏林耳)。

上卷耳使用的比较多,采用下卷耳主要是为了协调钢板弹簧与转向系的运动,下卷耳在载荷作用下容易张开。

平卷耳可以减少卷耳的应力,因为纵向力作用方向和弹簧主片断面的中心线重合,对于不能增加主片厚度但又要保证主片卷耳强度的弹簧多采用平卷耳。

但是平卷耳制造上比上述两种卷耳复杂,一般轿车多采用平卷耳或下卷耳。

二、第二片包耳汽车在使用条件恶劣的情况下,需要采用加强卷耳的措施。

汽车钢板弹簧的设计说明

汽车钢板弹簧的设计说明(1)、钢板弹簧种类汽车钢板弹簧除了起弹性元件作用之外,还兼起导向作用,而多片弹簧片间磨擦还起系统阻尼作用。

由于钢板弹簧结构简单,使用维修、保养方便,长期以来钢板弹簧在汽车上得到广泛应用。

目前汽车使用的钢板弹簧常见的有以下几种。

①通多片钢板弹簧,如图1-a 所示,这种弹簧主要用在载货汽车和大型客车上,弹簧弹性特性如图2-a 所不,呈线性特性。

变形载荷变形载荷变形载荷图1 图2②少片变截面钢板弹簧,如图1-b 所不,为减少弹簧质量,弹簧厚度沿长度方向制成等厚,其弹性特性如一般多片钢板弹簧一样呈线性特性图2-a 。

这种弹簧主要用于轻型货车及大、中型载货汽车前悬架。

③两级变刚度复式钢板弹簧,如图1-c 所示,这种弹簧主要用于大、中型载货汽车后悬架。

弹性特性如图2-b 所示,为两级变刚度特性,开始时仅主簧起作用,当载荷增加到某值时副簧与主簧共同起作用,弹性特性由两条直线组成。

④渐变刚度钢板弹簧,如图1-d 所示,这种弹簧多用于轻型载货汽车与厢式客车后悬架。

副簧放在主簧之下,副簧随汽车载荷变化逐渐起作用,弹簧特性呈非线性特性,如图2-c 所示。

多片钢板弹簧钢板弹簧计算实质上是在已知弹簧负荷情况下,根据汽车对悬架性能(频率)要求,确定弹簧刚度,求出弹簧长度、片宽、片厚、片数。

并要求弹簧尺寸规格满足弹簧的强度要求。

3.1钢板弹簧设计的已知参数 1)弹簧负荷通常新车设计时,根据整车布置给定的空、满载轴载质量减去估算的非簧载质量,得到在每副弹簧上的承载质量。

一般将前、后轴,车轮,制动鼓及转向节、传动轴、转向纵拉杆等总成视为非簧载质量。

如果钢板弹簧布置在车桥上方,弹簧3/4的质量为非簧载质量,下置弹簧,1/4弹簧质量为非簧载质量。

2)弹簧伸直长度根据不同车型要求,由总布置给出弹簧伸直长度的控制尺寸。

在布置可能的情况下,尽量增加弹簧长度,这主要是考虑以下几个方面原因。

①由于弹簧刚度与弹簧长度的三次方成反比,因此从改善汽车平顺性角度看,希望弹簧长度长些好。

板簧设计

-悬架的基本概念一、概述:1、悬架的定义、作用及其组成悬架的定义:悬架是现代汽车上主要总成之一。

是将车架(或车身)与车轴(或车轮)弹性地连接装置的总称。

悬架的作用:(1)传递作用在车轮与车身之间的一切力和力矩。

路面作用于车轮的垂直力(支承力)、纵向反力(牵引力和制动力)、侧向力以及这些反力所造成的力矩都是通过悬架系统传递到车身上。

(2)缓和由不平路面传给车身的冲击载荷。

由于路面不可能绝对的平整,路面作用于车轮上的垂直反力往往是冲击性的,特别是在坏路面上高速行驶时,这种冲击力将达到很大的数值。

冲击力传到车身时,将会使乘客感到不舒适,货物也可能会受到损伤,并会引起汽车零件的早期损坏。

为缓和冲击,除了使用弹性的充气轮胎以外,就靠悬架系统中的弹性元件来缓和冲击。

(3)衰减由冲击载荷引起承载系统的振动,以保证汽车的正常行驶。

由于冲击载荷,将会产生振动,连续的冲击载荷必然使汽车振动加剧,甚至于发生共振,反而使车身的动负荷增加,持续的振动也容易使乘客感到不舒适和疲劳。

这主要靠悬架系统的减振装置来衰减振动。

(4)保证汽车行驶所必要的稳定性。

当汽车悬架设计比较柔软时,在制动或加速时,车身在纵向平面中发生显著的倾斜,为了防止制动时的“点头”或加速时的“后坐”。

可采用非对称钢板弹簧结构来提高车身的纵向稳定性。

在某些行驶状态下所引起横向力造成车身在横向平面中的倾斜,它将影响汽车的舒适性及稳定性。

可以增加悬架的垂直刚度,采用相应的导向装置的结构布置,以及安装横向稳定杆,增加侧倾角刚度,来提高车身的横向稳定性。

悬架的组成:悬架通常由弹性元件、导向机构、减振装置三部分组成。

(1)弹性元件:主要用来传递垂直力和缓和冲击。

弹性元件主要是靠材料变形来储存能量,并随后将它缓慢地释放出来,而起到缓和冲击的作用。

弹性元件的结构一般有钢板弹簧、扭杆弹簧、螺旋弹簧、橡胶弹簧、空气弹簧、油气悬挂等。

(2)导向机构:主要用来决定车轮相对于车身的运动特性,以保证必要的稳定性,同时传递垂直力以外的力和力矩。

悬架系统设计-板簧

145.49

0.00

7500~8500 1.83~2.08

0.00 100.00 110.00 107.00

13.80 20580000.00

0.36 8.00 0.25 1.28 46.55 4.70

0.00 8071.08

3.21 7.21

1.41

0.00

58158.68 11405.40

0.00

(N)

p2

验证负荷的确定(n)

P验

3、副簧计算

规格参数

(1)副簧输入参数

主片数

n1

R0*θ=L/2

R0(1-COSθ)=H0 L H0 θ G后轴静负荷×L轴距/(L轴距+/c12*h重 心高度) (轴荷-非簧载)/2

(f动绕度+f满载绕度)×σ比

σ夹U-Q满载/C刚度-△f

f满载绕度×σ比

Q×0.7 Q×1.3

36.25 18.125

20

R0K=R0+a

-120 120

4695.00 4703.00 4711.00 4719.00 4727.00

8 12.70

7.7

26.70

14 26.70

4695.00

2294

217.952423

1000

129

19.99995

88887.75044

设计模型有

许用90000-100000

修正弧高

1/Rk=σ0k/(E× ak)+1/R0K

COSθ

R0(1-COSθ)=H0

3603.469808 0.982506951 63.03567284

80.54

3131.816761 0.976863215 72.46017195

轻型卡车前钢板弹簧的设计

递力,必须使他们有一定的宽度。 因此,应该用中部

为矩形的双梯形钢板弹簧(见图 1)替代三角形钢板

弹簧才有真正的实用意义。 这种钢板弹簧各片具有

相同的宽度,但长度不同。 钢板弹簧各片长度就是基

于实际钢板各片展开图接近梯形梁的形状这一原则

来做图的,如图 2 所示。

b

B

L

图 1 双梯形钢板弹簧

L/2

△2 ∑h

本方案中选取 δ1=1.42

将所确定的数据带入(5)式,可求得:

h1=8.6 mm,圆整为 9 mm,即前钢板弹簧的厚度

为 9 mm。

1.7 钢板弹簧片宽的计算

有了 h 以后,再选取钢板弹簧的片宽 b 。 增大片

宽b,能 增 大 卷 耳 强 度 , 但 当 车 身 受 侧 向 力 作 用 倾 斜

时,弹簧的扭曲应力增大。 前悬架用宽的弹簧片,会

关键词:钢板弹簧;设计;校核

中 图 分 类 号 :TH123+.4

文 献 标 识 码 :A

文 章 编 号 :1673-3142(2009)11-0033-05

Design of Front Leaf Spring in Light-duty Truck

SUN Yun-zhu (Road Engineering Department of Dongying Road Bureau, Dongying 257041, China) Abstract: Design calculation for front leaf spring of light -duty truck is carried out, the parameters of number, width, thickness, length, arc height, curvature radius, inspection rigidity and assembling rigidity are determined and calibrated. The selected parameters have basicly met the requirement for smoothness, comfort and security of the trucks unloaded or fully loaded. Keywords: leaf spring; design; calibration

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精心整理

汽车钢板弹簧设计

1、 结构优缺点分析,决定设计的结构方案。

2、 确定钢板弹簧材料许应力,根据静挠度f c 用《材料力学》简支梁挠度公式,初

步确定钢板截面尺寸、、形状、惯性矩、片数。

3、 根据已知的板簧支点距离,U 型螺栓距离、片数,用作图法求得各片钢板弦长,

4、 5、 6、

7、 态下弧高计算。

8、 计算钢板弹簧总成在自由状态下的曲率半径R 0.

9、 计算各片钢板在自由状态下的曲率半径R i ,直至接近为止。

10、 计算各片钢板弧长(各片钢板在支承点之间的实际长度)。

11、 绘图:在各片钢板处于伸直状态下绘制总成图。

制图符合常规要求外,图上还

需要列表注明各片钢板实际长度、曲率半径、总成检验弧高。

12、钢板弹簧总成在极限工况下的长度验算。

13、钢板弹簧卷耳和销轴的验算。

14、卷耳衬套的设计和验算。

I0:根部惯性矩

I0=

W0:根部断面系数

W0=

C=*

汽车多片钢板弹簧主要设计算计式与参数表

对称钢板弹簧不对称钢板弹簧参数许用值

刚度C j=48EI0/[(L-S/2)3δ]

S:平直段长度C j=3EL2I0[L12(L2-S/4)2+L22(L1-S/4)2]

δ

弹性模量

E=2.058*105N/mm2

弹性极限

σe=90kg/mm2=882N/mm2

屈服极限

σs=120-125kg/mm2

静挠度F j=p m(L-S/2)3δ/(48EI0)F j=【L12(L2-s/4)2+L22(L1-S/4)2】δ

p m/(3EL2I0)

静应

力

σ=

形状系数δ=【-2η+η2

(-lnη)】

各片厚度相同时

δ=1.5/1.04【1+1/(2η)】

静应力:

前簧σ=343-441N/mm2

后簧σ=441-539N/mm2

副簧σ=196-245N/mm2

平衡簧σ=343-441N/mm2

满载

负荷

Pm=Cjσm/δ

验证

负荷

Pe=Cjσe/δ

预压

负荷

Ps=Cjσs/δ

各片长度L i=(L z/2-L d/2)h3/等厚度时L I=(L z/2-L d/2)/n

L z/Ld…作用长/短片长n…小于L z的片数:

满载自振频率:

N m=300/Fj1/2(次/分,Fj-cm

前簧N m=100-110(次/分)

(F J=74.5-90mm)

后簧N mm=110-125mm

(F j=57.5-74.5mm)

根部极限应力:

σmax=δ(F j+F d)

曲率半径弧长计算:1、根据H/L查表..Q值—R=L/Q

2、R=L2/(8H)(近似计算)

弦长计算:R=[H2+(L/2)2]/(2H)H=R-(R2-L2/4)1/2

知各弧高求总

等截面板簧的设计要点与思路

一、钢板弹簧设计的已知条件

1、总成类型:a前簧、后簧、副簧或平衡簧;b等截面簧、变截面簧或复合簧。

C j=(L1C1+L2C2)/(L1+L2)比应力=12EI0/[(L-S/2)2δW0]

各片厚度相同时I0/W0=a或=σ

m/F j

=σm/Fj

最大应力σmax=6Eh(F j+F d)/[(L-S/2)2δ] σm=P m L1(L2-S/2)h1/(2I0L)

或=P m L2(L1-S/2)h1/(2I0L)

h1最厚片厚度

形状系数δ=3/(1-η)3【1/2-2η+η2(3/2-ln η)】

各片厚度相同时δ=1.5/1.04【1+1/(2η)】

满载负

荷

P m=C jσm/δ

验证负

荷

Pe=C jσe/δ

预压负

荷

Ps=C jσs/δ

各片长度L i=(L Z/2-L d/2)h3/

等厚度时L i=(L z/2-L d/2)/n

L z/L d…作用长/短片长

n…小于L z的片数

利用左面公式,分别计算前、后半段的长

度

主片厚

度

h=(L-S/2)2δ[σ]/6EF j) H=2δ(L1-S/4)(L2-S/4)[σ]/(3EF j)

片宽

度

6<B/h<12

惯性矩厚度相同时:

I0=(L-S/2)3δP m/(48EF J)

厚度相同时:

I0=(L1-S/4)2(L2-S/4)δP m/[3E(L-S/2)F j] 厚度不同,利用求和公式计算厚度不同,利用求和公式计算

片数

曲率半径弧长计算:1、根据H/L查表….Q值R=L/Q2、R=L2/(8H)(近似计算) 弦长计算:R=【H2+(L/2)2】/(2H)H=R-(R2-L2/4)1/2

知单片弧高求总成弧高厚度相同:H=L2*/

厚度不同时:H=(L2/8)*/

知总成弧高求单片弧高H i=(L i2/8)(1/R0+2σ0i/Eh i)

R0…总成自由曲率半径。

σ0i…第i片装配预应力

片间间隙D=[(R i+S i-H i+1)+2H i+1(R i+S i-R i+1)]1/2-(R i+S i-H i+1)R…曲率半径S i…片厚H i+1…下片弧高

三、钢板弹簧的设计步骤与设计计算

1、刚度、片数、片厚、片长、和工作应力的计算

A、初算刚度.根据C i=P m/F j(F j取中间值)

B、计算I0

C、初选厚度,计算I(公式见附3:与钢板弹簧有关的计算公式)

D、计算片数n.

E、按“钢板弹簧的设计计算公式”,计算根部应力σm、比应力 σ和最大应力σmax

F、依据“附1:钢板弹簧的设计参数许用值”,综合考虑.确定片厚和片数。

G、计算片长:正确选择各片的片长,可使应力在片间和片长中分布合理,以达到各片等寿命的目的:通常对板簧设计人员而言,主片长度(作用长度)及端部结构为已知。

主片长度确定之后,其它各片长度、可按各片的惯性矩来确定(本文介绍展开作图法):横坐标为片长,纵坐标为等效宽度(即h i3),从U型螺栓夹紧距之半(下侧边)到主片叠片的最后一片的端点(上侧点)连一直线,此直线与各片的上侧边交点即为各片长度(末片长度为已知时,按给定长度设计)(如图1)。

用公式计算时:I I=(L Z/2-L d/2)h3/,等厚时I I=(L z/2-L d/2)/n.

L z/L d…作用长/短片长n…小于里L z的片数(含末片)。

H、精确计算静挠度F j,从而精确计算刚度C j

2、弧高计算

A、计算公式

总成自由弧高H0=H m+F j+△

总成自由曲率半径R0=L2/(8H0)

夹紧弧高变化量△=【L2/(L-S/2)2-1】H

B:符号说明

H m:满载弧高

F j:静挠度

△:夹紧弧高变化量

R0:曲率半径H:总成夹紧无载弧高附1.钢板弹簧的设计参数许用值

附录2:钢板弹簧总成类型的参数许用值

中性层

a (mm) A=h/2 A=[0.5Bh-(1.5b2h-0.73096bh2+0.08601h3)/(2b-0.57735h)]/(B-b+0.201725h)

(至受拉面.b双槽宽度)

断面系数W (mm3) W=I/a=I/h/2=2I

/h

(3个惯性矩I)

受拉面W max=I/a

受拉面W min=I/(h-a)

面积

(mm2

)

F=(B-0.15h)h F=(B-b+0.201725h)h

附录4:钢板弹簧的参数常用符号与计量单位

C:刚度(N/mm)E:弹性模数2.058*105N/mm2…2.1*104kg/mm2

F j:静挠度(mm)I0:根部惯性矩I=Bh03/12(mm4)

F d:动挠度(mm)W0:根部断面系数.W0=Bh02/6(mm3)

σm:根部应力(N/mm2)B:根部宽度(mm)

:比应力(单位变形所对应的根部应力)(N/mm2/mm)h:根部厚度(mm)δ:形状系数(挠度增大系数)η:端部与根部惯性矩比值.η=I1/I0(各片厚度相同时,η=n1/n0)

σmax:最大应力(N/mm2)n1:主片数n0:总片数a:中性层(mm)

P m:满载负荷(N)b:弹簧双槽宽度(mm)

P e:验证负荷(N)P x:沿弹簧纵向作用在卷耳中心线上的力P s:预压负荷(N)D:卷耳内径

L:作用长度.L=L1+L2(mm)Bh板簧的宽度和厚度。