零件质量检验报告表

(完整版)产品质量检验报告

三、主要零件关键项目和主要项目加工制造质量

序号

检验项目

质量要求

实测结果

单项评论

减速机箱体K4119.1.1(新)-2

1

与轴承配合尺寸

Φ215.01

合格

2

配合处表面粗糙度

Ra1.6

Ra1.6

合格

3

与轴承配合处尺寸

Φ280.00

合格

4

配合处粗糙度

Ra1.6

Ra1.6

合格

5

竖孔孔径

Φ215.02

合格

4

下端轴承孔表面粗糙度

Ra1.6

Ra1.6

合格

磨辊轴5R4125.1.9B-7A

1

与上端轴承配合处轴径

Φ80.02

合格

2

配合处表面粗糙度

Ra1.6

Ra1.6

合格

3

与下端轴承配合处轴径

Φ100.02

合格

4

配合处表面粗糙度

Ra1.6

Ra1.6

合格

5

与轴套配合处轴径

Φ120.04

合格

6

配合处表面粗糙度

锥度与梅花架配合处键槽宽

31.95

合格

15

键槽两侧表面粗糙度

Ra3.2

Ra3.2

合格

审核:检测:

编号J9116产品检验报告

序号

检验项目

质量要求

实测结果

单项评论

减速机大齿轮K4119.1.1-3

1

中心距及偏差

450±0.0485

450.03

合格

2

齿圈径向跳动公差

0.071

0.06

IQC品质检验报告

IQC品质检验报告日期:2024年10月20日检验单位:XX公司检验对象:产品A检验标准:Q/XX-001-2024一、检验目的:本次检验旨在确认产品A的主要材料和零部件的质量状况是否符合公司的质量标准,以确保产品的质量稳定和可靠性。

二、检验内容:1.检验产品A的外观质量,包括表面光洁度、颜色一致性等。

2.检验产品A的尺寸和形状是否符合设计要求。

3.检验产品A的机械性能,包括拉伸强度、抗压强度等。

4.检验产品A的耐磨性和耐腐蚀性。

三、检验方法:1.外观检验:通过目测和触摸,检验产品的表面是否平整、光滑,颜色是否均匀。

2.尺寸和形状检验:使用千分尺和量规等工具,测量产品的各个尺寸和形状参数。

3.机械性能检验:使用拉力试验机和压力试验机等设备,测试产品的拉伸强度和抗压强度。

4.耐磨性和耐腐蚀性检验:通过摩擦测试和腐蚀试验,评估产品的耐磨性和耐腐蚀性能。

四、检验结果:1.外观质量:产品A的外观质量良好,表面光洁度高,颜色均匀一致。

2.尺寸和形状:产品A的尺寸和形状符合设计要求,各项参数稳定可靠。

3.机械性能:产品A的拉伸强度和抗压强度均达到标准要求,具有较高的可靠性。

4.耐磨性和耐腐蚀性:产品A经过耐磨性和耐腐蚀性测试,表现出较好的耐用性和稳定性。

五、结论:产品A经过本次IQC品质检验,各项指标均符合公司的质量标准,具有良好的外观质量、尺寸稳定性和机械性能。

建议在生产过程中进一步加强质量控制,确保产品品质的稳定和可靠性。

六、检验人员:主检人:XXX检验员:XXX。

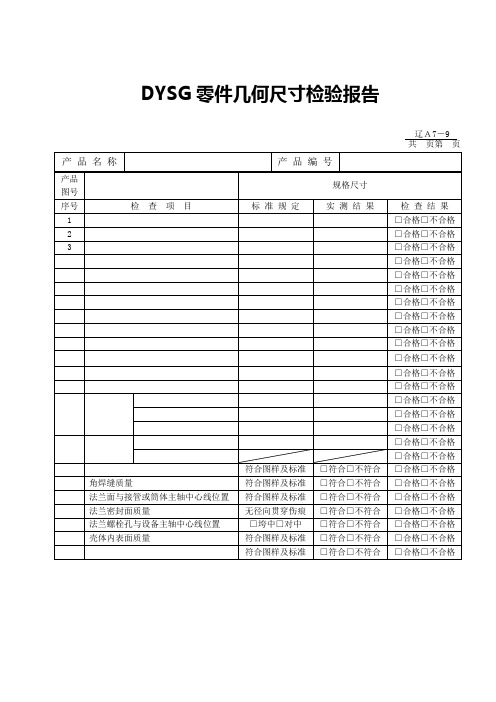

外观及几何尺寸检验报告1

环缝焊接接头最大棱角度 mm

□合格□不合格

10

纵缝焊接接头最大对口错边量 mm

□合格□不合格

11

环缝焊接接头最大对口错边量 mm

□合格□不合格

12

焊缝咬边

最大深度 mm

□合格□不合格

连续长度 mm

□合格□不合格

两侧总长度 mm

□合格□不合格

13

焊缝余高

单面坡口 mm

□合格□不合格

双面坡口 mm

□合格□不合格

□合格□不合格

19

支座位置及地脚螺栓孔间距

符合图样及标准

□符合□不符合

□合格□不合格

20

管口方位及尺寸

符合图样及标准

□符合□不符合

□合格□不合格

21

补强圈

符合图样及标准

□符合□不符合

□合格□不合格

22

主要内件位置及尺寸

符合图样及标准

□符合□不符合

□合格□不合格

23

罐体内外表面质量

符合图样及标准

□符合□不符合

□合格□不合格

□合格□不合格

□合格□不合格

□合格□不合格

□合格□不合格

□合格□不合格

符合图样及标准

□符合□不符合

□合格□不合格

角焊缝质量

符合图样及标准

□符合□不符合

□合格□不合格

法兰面与接管或筒体主轴中心线位置

符合图样及标准

□符合□不符合

□合格□不合格

法兰密封面质量

无径向贯穿伤痕

□符合□不符合

□合格□不合格

14

焊缝表面质量

符合图样及标准

□符合□不符合

□合格□不合格

汽车零部件质量问题履历表报告

汽车零部件质量问题履历表报告本报告旨在汇总和记录公司在汽车零部件质量方面所遇到的问题,以及解决措施和改进过程。

以下是各部门的具体情况:研发部门:1. 问题描述:在新产品开发过程中,发现某批次零部件存在安全隐患,可能引发产品质量问题。

解决措施:立即停止使用该批次零部件,进行全面排查和检测,并与供应商进行沟通协商。

改进过程:加强对零部件供应商的审核评估,建立更加严格的验收标准和流程,确保产品质量稳定可靠。

生产部门:1. 问题描述:生产线上出现频繁的零部件配件断裂现象,导致生产效率低下。

解决措施:启动紧急维修计划,对受影响的生产线进行全面检修和更换零部件。

改进过程:加强设备维护保养工作,定期进行设备检查和保养,确保设备运行稳定,减少故障率。

品质部门:1. 问题描述:多次收到客户投诉,指控产品存在严重的质量问题,影响公司声誉。

解决措施:启动质量追踪调查机制,对投诉问题进行全面核查和整改。

改进过程:建立更加严格的质量管理体系,完善质量控制流程和品质检验标准,提升产品质量和客户满意度。

采购部门:1. 问题描述:某批次原材料供应商提供的材料质量不达标,影响了产品生产。

解决措施:暂停与该供应商的合作,寻找替代供应商。

改进过程:优化供应链管理体系,建立供应商评估机制,确保原材料质量可控可靠。

维修部门:1. 问题描述:多次接到车主维修反馈,反映零部件寿命不达标,导致维修频次增加。

解决措施:对车辆进行全面检修和更换受损零部件。

改进过程:加强对售后服务的监督和管理,建立更加完善的售后服务体系,提升顾客满意度。

综上所述,公司将持续关注汽车零部件质量问题,不断优化解决措施和改进过程,确保产品质量和客户满意度持续提升。

感谢各部门在问题处理和改进过程中的积极配合和支持。

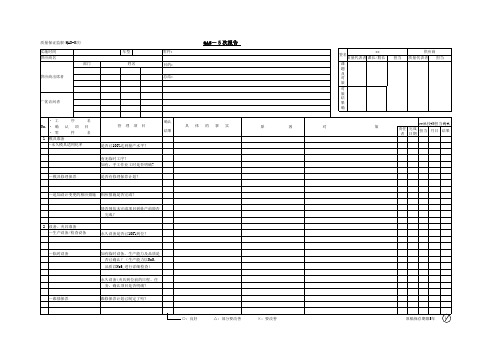

qas报告表

在生产线上、以量产节拍是否达到 了与标准样件等同的效果?

—照明、操作感觉

在生产线上、以量产节拍是否达到 了与标准样件等同的效果?

○:良好

△:部分要改善

×:要改善

策

*担*品当 技月课日担当結确果认 责任 完成 担当 月日 结果

者 日期

原稿保存期限5年 3

质量保证监察(QAS-5次)

〔QAS-5次报告〕

能否确保2级供应商的生产能力

○:良好

△:部分要改善

×:要改善

策

*担*品当 技月课日担当結确果认 责任 完成 担当 月日 结果

者 日期

原稿保存期限5年 2

质量保证监察(QAS-5次)

〔QAS-5次报告〕

・工

序名

No. ・ 确 认 项 目

・零

件名

5 以往缺陷防止

—市场投诉 —工厂入库不良问题 —重要品质问题 —影响IQS的项目 —影响整车终检的项目 —供应商工序中的不良问题 —检证会中的不良问题 —数量、交货期异常

・工

序名

No. ・ 确 认 项 目

・零

件名

3 物流准备

管理项目

确认

确认

结果

具体的事实

原

因

对

—包装方式

包装方式是否已确定?

—运输试验

物流试验是否完成?

—物流渠道

运输方式、交货代理等物流渠道的 安排是否已完成?

对于外协件,与送货方之间有关订 货、送货、包装等事项是否明确?

4 生产能力 —周期

—一次合格率

模具检查基准书,PQCT,作业标准书, 检查基准书等是否完备并得到验证。

设备的管理项目、确认方法 及确认频率是否完成验证?

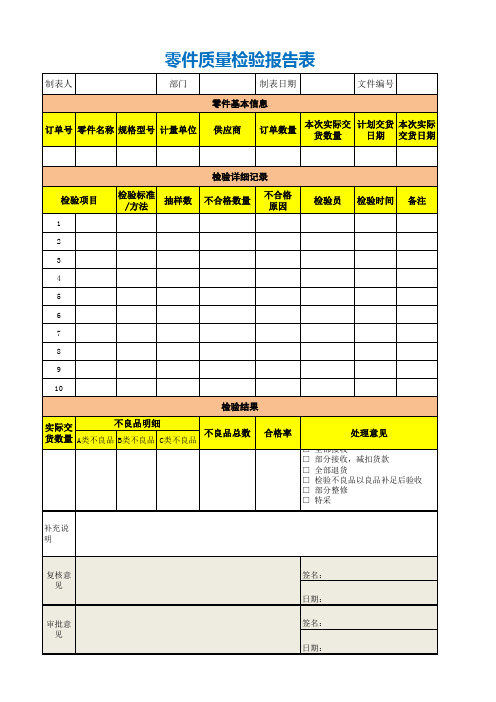

零件质量检验报告表

制表人

部门

制表日期 零件基本信息

文件编号

订单号 零件名称 规格型号 计量单位

供应商

订单数量

本次实际交 计划交货 本次实际货数量日 交货日期检验详细记录

检验项目

检验标准 /方法

抽样数

不合格数量

不合格 原因

检验员 检验时间 备注

1

2

3

4

5

6

7

8

9

10

检验结果

实际交

不良品明细

货数量 A类不良品 B类不良品 C类不良品

不良品总数

合格率

处理意见

□ 全部接收 □ 部分接收,减扣货款 □ 全部退货 □ 检验不良品以良品补足后验收 □ 部分整修 □ 特采

补充说 明

复核意 见

审批意 见

签名: 日期: 签名: 日期:

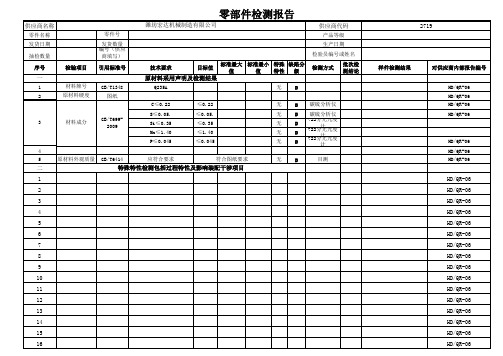

Q235零部件检测报告模板

六

1 2

包装及条形码

实际包装方案是否满足潍 Q/WCG015.1 柴包装标准 应满足潍柴要求

编制:

审核:

批准: QR4.6-103

声明:本报告所有数据仅针对样件而言,但样件能够代表本批次质量水平。

零部件检测报告

供应商名称

零件名称 发货日期 抽检数量 序号 检验项目 零件号 发货数量 编号(供应 商填写) 引用标准号 技术要求 目标值 标准最大值标准最小值 特殊 缺陷分 特性 级 无 ≤0.22 ≤0.05. ≤0.35 ≤1.40 ≤0.045 符合图纸要求 无 无 无 无 无 无 B B B B B B B 碳硫分析仪 碳硫分析仪 722分光光度计 722分光光度计 722分光光度计 目测 HD/QR-06 HD/QR-06 原材料外观质量 GB/T6414 应符合要求 HD/QR-06

17 18 19 20 三

1 2 3 4 5 6 7 8 表面硬度 淬硬层 芯部硬度 表面脱碳 金相组织 盐雾试验 探伤 机械特性 目测清洁度 外表面 内表面杂质颗粒 内表面杂质重量 剩磁量 尖角 倒圆 去毛刺 配合表面上的刮 痕和拉伤 高应力区的缺口 (磕碰) 零件永久性标识 Q/WCG012-2 包装 外包装物流T6992009

Si≤0.35 Mn≤1.40 P≤0.045

4 5

二 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

特殊特性检测包括过程特性及影响装配干涉项目 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06 HD/QR-06

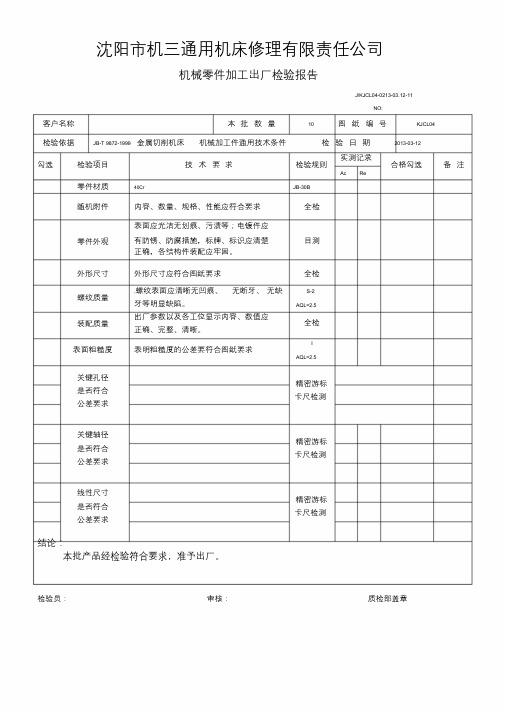

机械零件加工出厂检验报告.doc

沈阳市机三通用机床修理有限责任公司

机械零件加工出厂检验报告

J/KJCL04-0213-03.12-11

NO:

客户名称本批数量10 图纸编号KJCL04 检验依据JB-T 9872-1999 金属切削机床机械加工件通用技术条件检验日期2013-03-12

勾选检验项目技术要求检验规则实测记录

Ac Re

合格勾选备注

零件材质40Cr JB-30B 随机附件内容、数量、规格、性能应符合要求全检表面应光洁无划痕、污渍等;电镀件应

有防锈、防腐措施,标牌、标识应清楚目测零件外观

正确,各结构件装配应牢固。

外形尺寸外形尺寸应符合图纸要求全检

螺纹质量.螺纹表面应清晰无凹痕、无断牙、无缺

牙等明显缺陷。

S-2

AQL=2.5

装配质量出厂参数以及各工位显示内容、数值应

正确、完整、清晰。

全检

表面粗糙度表明粗糙度的公差要符合图纸要求

I AQL=2.5

关键孔径是否符合公差要求精密游标卡尺检测

关键轴径是否符合公差要求精密游标卡尺检测

线性尺寸是否符合公差要求精密游标卡尺检测

结论:

本批产品经检验符合要求,准予出厂。

检验员:审核:质检部盖章。

全尺寸检测性能试验报告表

OK

OK

OK

OK

OK

17

延伸检测S/R 12-19mm

15.76

13.72

14.35

14.06

13.92

14.02

18

材料检验

见材料检验报告

零件编号:

检验明细

零件名称:V250波纹管

检验类别

材料规格编号日期/特殊要求

供应商检验结果

合格

不合格

波纹管

见性能测试中心附表

STS 321(1.4541)

81.95

81.9

82

82.1

82

7

编织物外径(80)

80.5

81

80.3

80.2

80.1

80.4

8

内径尺寸(1)54.5±0.3

F/F

54.45

54.40

54.45

54.45

54.50

54.50

内径尺寸(2)54.5±0.3

F/F

54.40

54.45

54.45

54.50

54.45

54.45

9

内径尺寸(1)52.8

v250波纹管编号测试内容频次测试数量供应商测试结果及测试条件合格不合格寿命测试3比对试验分析表比对产品检验编号规格型号检验编号检验方法比对单位检验项目检验依据比对结果分析

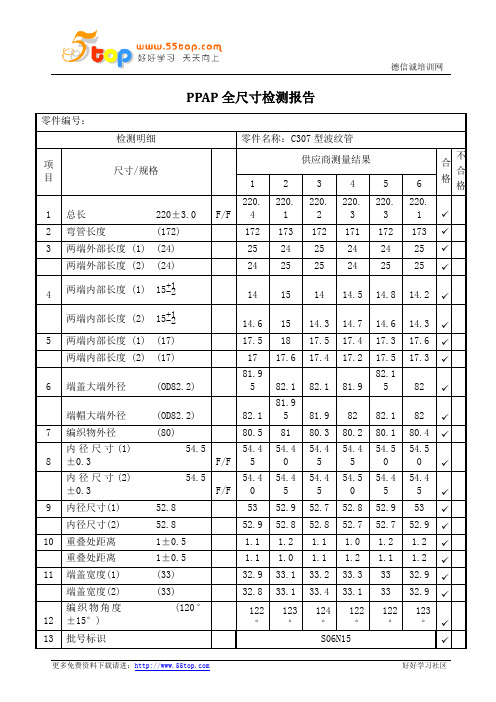

PPAP

零件编号:

检测明细

零件名称:C307型波纹管

项目

尺寸/规格

供应商测量结果

合

格

不

合

格

1

2

3

4

5

6

1

总长220±3.0

F/F

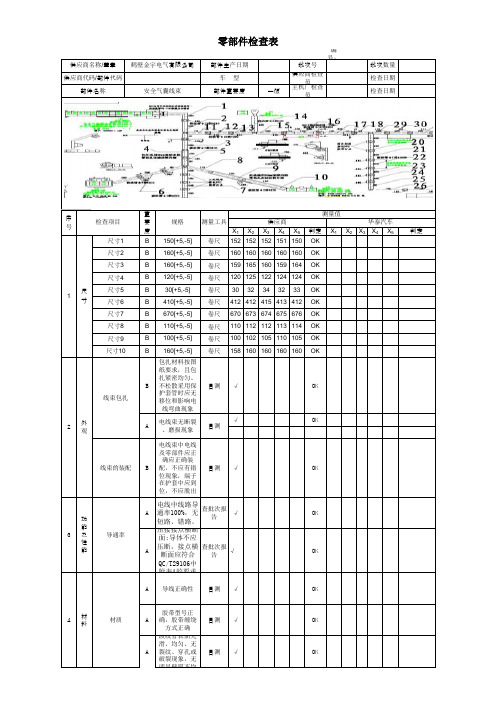

线束出厂检验报告(模版)

移位和影响电

线弯曲现象

A

电线束无断裂 、磨损现象

目测

√

OK

电线束中电线

及零部件应正

确应正确装

B 配,不应有错 目测 √

OK

位现象,端子

在护套中应到

位,不应脱出

A

电线中线路导 通率100%,无 短路、错路。

查批次报 告

√

OK

压接接点横断

面:导体不应

A

压断,接点横 断面应符合

查批次报 告

√

OK

QC/T29106中

B 110[+5,-5] 卷尺 110 112 112 113 114 OK

B 100[+5,-5] 卷尺 100 102 105 110 105 OK

B 160[+5,-5] 卷尺 158 160 160 160 160 OK

包扎材料按图

纸要求,且包

扎紧密均匀、

B 不松散采用保 目测 √OKΒιβλιοθήκη 护套管时应无线束包扎

2

外 观

线束的装配

功 能 3及 性 能

导通率

重

测量值

要

规格

测量工具

供应商

华泰汽车

度

X1 X2 X3 X4 X5 判定 X1 X2 X3 X4 X5

B 150[+5,-5] 卷尺 152 152 152 151 150 OK

B 160[+5,-5] 卷尺 160 160 160 160 160 OK

供应商名称/盖章 供应商代码/部件代码

部件名称

鹤壁金宇电气有限公司 安全气囊线束

零部件检查表

部件生产日期 车型

部件重要度

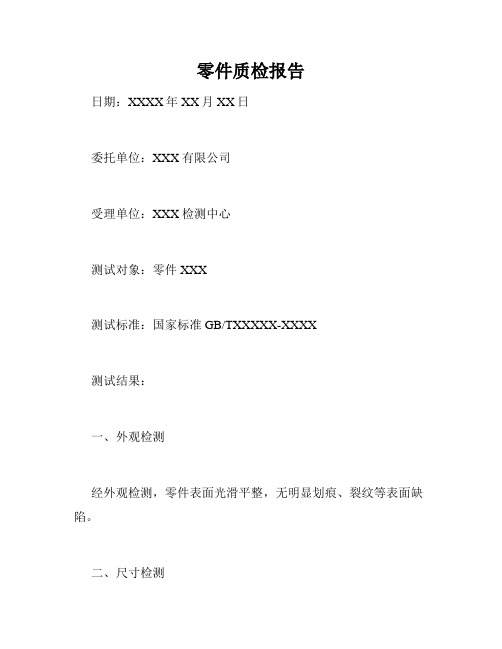

零件质检报告

零件质检报告

日期:XXXX年XX月XX日

委托单位:XXX有限公司

受理单位:XXX检测中心

测试对象:零件XXX

测试标准:国家标准GB/TXXXXX-XXXX

测试结果:

一、外观检测

经外观检测,零件表面光滑平整,无明显划痕、裂纹等表面缺陷。

二、尺寸检测

根据国家标准GB/TXXXXX-XXXX进行尺寸检测,测试结果如下表所示:

序号检测尺寸(mm)允许偏差(mm)测试数据(mm)判定结果

1 直径 0.01 5.0

2 合格

2 高度 0.02 10.01 合格

3 端面平行度 0.03 0.02 不合格

三、性能检测

经性能检测,零件的性能指标均符合国家标准GB/TXXXXX-XXXX的要求。

综上所述,根据国家标准GB/TXXXXX-XXXX进行的检测结果,零件XXX的外观、尺寸和性能均符合相关标准,测试结果合格。

检测人员:XXX

审核人员:XXX

批准人员:XXX

XXX检测中心

XXXX年XX月XX日。

管节预制质量检验报告单

管节预制质量检验报告单一、项目概况编号:[编号]日期:[日期]报告人:[报告人姓名]检验单位:[检验单位名称]受检单位:[受检单位名称]检验内容:管节预制质量检验标准:[标准名称]检验结果:合格/不合格二、检验目的本次检验的目的是对受检单位预制的管节进行质量检验,评估其是否符合检验标准要求,为后续工程施工提供可靠的材料基础。

三、检验内容及方法1.外观检验:对管节的表面是否有明显的破损、裂纹、凹凸等进行检查。

2.尺寸检验:测量管节的长度、内径、外径等尺寸是否符合标准要求。

3.强度检验:进行抗拉强度、抗压强度等力学性能测试,并与标准数值进行对比。

4.密封性检验:对管节的密封性进行检查,是否存在泄漏现象。

5.耐腐蚀性检验:对管节进行耐腐蚀测试,评估其在特定环境下的耐受能力。

四、检验结果及评定经过对受检单位预制的管节进行全面检验后,得出以下结论:1.外观检验结果:[描述外观检验结果]2.尺寸检验结果:[描述尺寸检验结果]3.强度检验结果:[描述强度检验结果]4.密封性检验结果:[描述密封性检验结果]5.耐腐蚀性检验结果:[描述耐腐蚀性检验结果]根据检验标准要求,上述检验结果评定如下:[评定结果]五、存在问题及处理建议在本次管节预制质量检验中,发现以下问题:1.[问题描述]2.[问题描述]3.[问题描述]为解决上述问题并提升产品质量,建议采取以下措施:1.[处理建议]2.[处理建议]3.[处理建议]六、结论根据本次管节预制质量检验的结果,结论如下:1.受检单位预制的管节在外观、尺寸、强度、密封性和耐腐蚀性等方面符合检验标准要求,经检验合格。

2.针对存在的问题,建议受检单位采取相应措施进行改进和完善。

七、其他说明[其他说明]。

汽车零部件质量分析报告

目标值

报废金额

实际完 成日期

1

CQ35342中径 CQ35342中径 大,报废金额 大 达1074.2元。 A车间W300 报废金额达 3032-15调整废 846.76元。 品金额高

张SS

2 优先减少计划 实施结果验证

杨YY

CQ35342中径大

4 PPM(供货质量)

172.8 1074.2 846.72 199.2 157.8 1036 588.24 159.79 342.72 488.7 279.72 55.2 300.9 15.18 243 48.4 288.1

调整废品 1247 中径大 调整废品 调整废品 1203.72 调整废品 1036 调整废品 588.24 调整废品 调整废品 502.51 调整废品 488.7 调整废品 调整废品 334.92 调整废品 调整废品 316.08 调整废品 调整废品 291.4 调整废品 288.1 调整废品

金额

累计百分比%

7000 6000 5000

120%

5841.64 100% 89% 75% 7767.18 92% 80% 60% 40% 1037.04 643.01 20% 0% A车间 B车间 C车间 D车间

100%

4000 3000 2000 1000 0

245.49

分析:从排列图中在可以看出本月九车间废品报废数量较大,其主要原因是由于零件CQ35342零

83.33 粗糙度次于6.3 83.33 粗糙度次于6.3 83.33 粗糙度次于6.3 85 粗糙度次于6.3 87.5 粗糙度次于6.3 87.78 磕碰伤 88.89 粗糙度次于6.3 2.8-0.3尺寸大 89.29 磕碰伤

5 5 5 3 6 7 2 3 25

长城 出厂检验报告和合格证模板

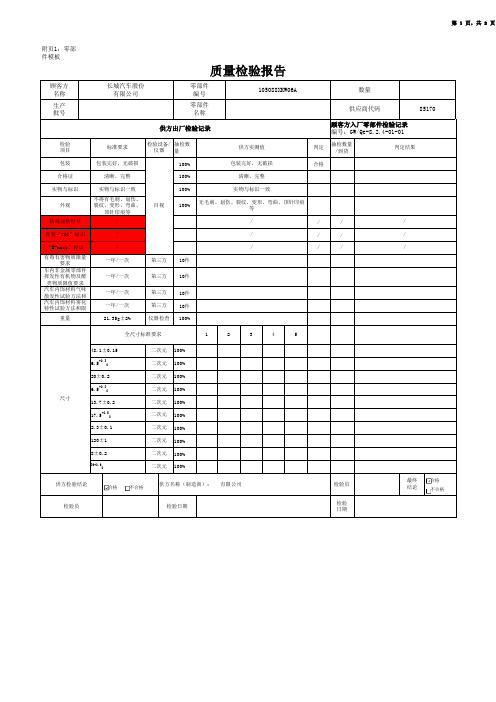

顾客方名称生产批号抽检数量判定抽检数量/到货100%合格100%100%100%//////10件10件10件10件100%45100%100%100%100%100%100%100%100%100%100%检验员检验日期供方出厂检验记录/核对规格型号检验项目标准要求检验设备/仪器供方实测值“E-mark”标识/合格证查看“CCC”标识//尺寸全尺寸标准要求85170//顾客方入厂零部件检验记录编号:GW/Qe-8.2.4-01-011248.1±0.15二次元2.3±0.117.5+0.50二次元供方名称(制造商): 有限公司最终结论检验员检验日期供方检验结论零部件名称零部件编号长城汽车股份有限公司105088XKW06A 数量供应商代码判定结果无毛刺、划伤、裂纹、变形、弯曲、顶针印痕等实物与标识一致实物与标识一致//3目视包装包装完好,无破损包装完好,无破损实物与标识/不得有毛刺、划伤、裂纹、变形、弯曲、顶针印痕等外观清晰、完整清晰、完整二次元8±0.2二次元120±1二次元汽车内饰材料气味散发性试验方法和一年/一次第三方车内非金属零部件挥发性有机物及醛类物质限值要求一年/一次第三方有毒有害物质限量要求一年/一次第三方重量21.35g±2%仪器检查36+0.6二次元汽车内饰材料雾化特性试验方法和限一年/一次第三方二次元13.7±0.2二次元20±0.2二次元6.5+0.30二次元6.5+0.30合格不合格合格不合格。

质量检验控制表格

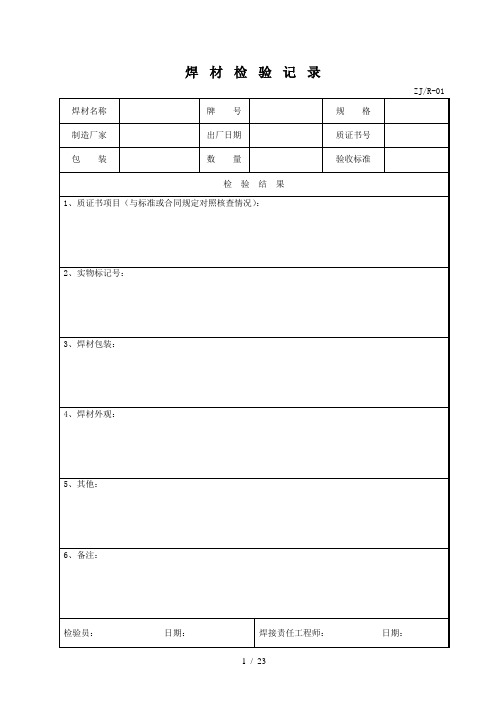

焊材检验记录

ZJ/R-01

材料检验记录

ZJ/R-02

复验通知单

ZJ/R-03

注:复验通知单一式两份,发供应处一份,质检处留存(标注复验情况)一份。

ZJ/R-04

ZJ/R-05

零件下料检验记录

Z J/R-06

零部件试压检验记录

Z J/R-07

机加工件检验记录

Z J/R-08

筒节成型检验记录

ZJ/R-09

压力容器产品试板检查记录

ZJ/R-10

焊缝表面质量检查记录

ZJ/R-11

筒体组装检验记录

ZJ/R-12

接管开孔组装检验记录

ZJ/R-13

换热器管子与管板装配、焊接检验记录

ZJ/R-14

压力试验检验记录

压

产品编号:

泄漏试验检验记录

产编:

压力容器外观及几何尺寸检验记录

安全阀调试记录

质量信息反馈单

注:合同范本有风险,使用需谨慎,法律是经验性极强的领域,范本无法思考和涵盖全面,最好找专业律师起草或审核后使用,谢谢您的关注!。