环氧树脂固化剂固化条件及配方

环氧固化剂t403 固化条件

环氧固化剂t403 固化条件

环氧固化剂T403是一种常用的固化剂,通常用于环氧树脂的固化。

固化条件是指在何种条件下,环氧树脂与固化剂反应形成坚固

的固体。

一般来说,固化条件包括固化温度、固化时间和固化厚度

等因素。

首先,固化温度是影响固化剂T403固化速度和性能的重要因素。

一般来说,固化温度越高,固化速度越快,但是过高的固化温度可

能会引起树脂的过早热固化或者产生气泡等质量问题。

一般固化温

度在常温到60摄氏度之间。

其次,固化时间也是影响固化剂T403固化效果的重要因素。

固

化时间过短可能导致固化不完全,固化时间过长则会增加生产周期。

一般的固化时间在几小时到几天不等,具体的固化时间取决于固化

温度、树脂种类以及固化剂的配比等因素。

另外,固化剂T403的固化厚度也会对固化条件产生影响。

通常

来说,固化厚度越大,固化的时间可能会相应延长,因此在实际应

用中需要根据具体的情况进行调整。

总的来说,固化剂T403的固化条件需要根据具体的环氧树脂配方和应用要求来确定。

在使用固化剂T403进行固化时,需要充分考虑固化温度、固化时间和固化厚度等因素,以确保获得理想的固化效果。

同时,在使用过程中也需要注意安全操作,避免接触皮肤和眼睛,并确保通风良好。

环氧树脂固化剂固化条件及配方(五)

2005-06-01 00:00:00作者:来源:网络文字:【大】【中】【小】

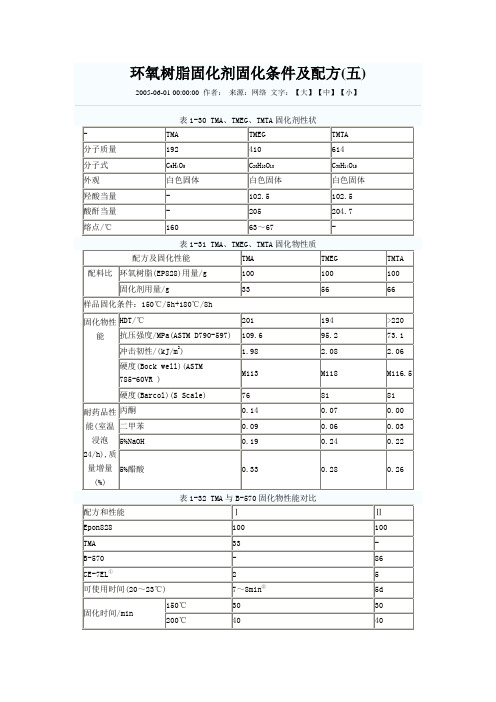

表1-30 TMA、TMEG、TMTA固化剂性状

-

TMA

TMEG

TMTA

分子质量

192

410

614

分子式

C9H4O5

C20H10O10

C30H14O15

外观

白色固体

白色固体

白色固体

羟酸当量

295.18

-

抗弯强度/MPa

常温

75.51

75.02

89.24

89.24

150℃

31.58

35.01

25.11

-

200℃

26.77

26.09

-

-

洛氏硬度(M)

109

109

-

119

热变形温度/℃

290

255

207

150

线胀系数/(1/k)

5.2×10-5

5.37×10-5

4.5×10-5

2.46×10-5

8

5

5

5

5

-

-

9

5

5

5

5

-

-

10

5

5

5

5

-

-

125℃→75℃

11

5

5

5

5

-

-

12

5

4

4

5

-

-

13

5

1

3

5

-

-

150℃→-75℃

14

5

1

2

5

-

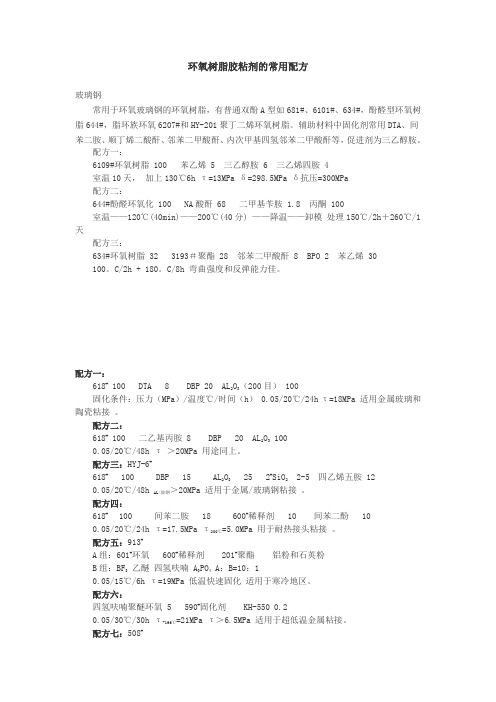

环氧树脂胶粘剂的常用配方介绍

环氧树脂胶粘剂的常用配方介绍配方一:618# 100 DTA8DBP 20AL2O3(200目)100固化条件:压力(MPa)/温度℃/时间(h)0.05/20℃/24h τ=18MPa 适用金属玻璃和陶瓷粘接。

配方二:618# 100 二乙基丙胺8DBP20AL2O3 1000.05/20℃/48h τ >20MPa 用途同上。

配方三:HYJ-6#618# 100 DBP 15 AL2O325 2#SiO22-5四乙烯五胺120.05/20℃/48h AL/玻钢>20MPa 适用于金属/玻璃钢粘接。

配方四:618# 100 间苯二胺18600#稀释剂10间苯二酚100.05/20℃/24h τ=17.5MPa τ200℃=5.0MPa 用于耐热接头粘接。

配方五:913#A组:601#环氧600#稀释剂201#聚酯铝粉和石英粉B组:BF3 乙醚四氢呋喃A3PO4 A:B=10:10.05/15℃/6h τ=19MPa 低温快速固化适用于寒冷地区。

配方六:四氢呋喃聚醚环氧5590#固化剂KH-550 0.20.05/30℃/30h τ-196℃=21MPa τ>6.5MPa 适用于超低温金属粘接。

配方七:508#6101#环氧100 647#酸酐60TiO2 50玻璃粉500.05/150℃/3h τ=13.1MPa τ钢=26.7MPa 适用于金属粘接。

配方八:618# 100邻苯二甲酸酐40 聚酯树脂20 AL2O3 500.05/140℃/4h τ>20MPa τ150℃=8-10.0MPa 用途同上。

配方九:618# 100650#聚酰胺0.05/20℃/24h 100-120 τ>15MPa 用于金属塑料陶瓷木材粘接。

配方十:KH-514#A组:618# 2000#环氧树脂B组:651#聚酰胺DMP-30KH-560混胺(间苯二胺:4,4´-二氨基二苯甲烷)A:B=12:70.05/60℃/3h τ≥25MPa 用于金属粘接。

环氧树脂固化剂固化条件及配方修订稿

环氧树脂固化剂固化条

件及配方

WEIHUA system office room 【WEIHUA 16H-WEIHUA WEIHUA8Q8-

表1-16 有机酸酰肼固化环氧树脂铁-铁粘接的剪切强度

表1-17 国产的某些改性胺固化剂的质量指标

表1-18 烷基、芳基聚酰胺树脂的典型性能①?

表1-19 日本某些改性胺固化剂的性能指标

表1-20 胺类加合物的固化物性能

表1-21 胺加合物(由环氧乙烷、环氧丙烷制)的固化物性能

表1-22 典型的酸酐固化剂的性质

表1-23 与BA树脂配合的酸酐固化剂的固化条件、特性和用途

表1-24 配方与固化物性能

表1-25 商品甲基四氢苯酐的性能比较

表1-26 商品甲基六氢苯酐的性能比较

表1-27 不同浇铸配方固化物的性能及其比较

表1-28 MHAC与环氧树脂固化物的性能

表1-29 固化物在200℃下长期加热的性能变化①

表中200℃加热10天后的变化有关数据是以图为依据的估算值,并非实测数据。

表1-37 各种HET/酸酐混合物的液化温度(℃)

表1-38 酸酐的典型共熔物

表1-39 日本商品化的聚硫醇固化剂

表1-40 有代表性的叔胺的性质

表1-41 几种叔胺固化物的性能

表1-42 促进剂效果比较(环氧树脂/DDSA)①:固化时间(分)

表1-43 有代表性的咪唑化合物的性质

表1-44 咪唑及其衍生物的使用期及固化时间①

① 咪唑类添加量4g;树脂配料100g;0.3g填料,热板法。

环氧树脂固化剂固化条件及配方

环氧树脂固化剂固化条件及配方(一)表表1-2 BA树脂与多胺固化剂的固化条件、性能及应用①方括号中为标准用量②室温,样品量100g ③。

二良好X二差表1-3不同类型固化剂-环氧树脂固化物性能比较①①所用原料树脂:环氧当量=180〜195的双酚A型环氧树脂;凝胶时间在23℃用药1.1L舞料测定。

表1-4二乙烯三胺的质量分数对固化物的硬度及耐化学腐蚀性能的影响①①所用树脂为环氧当量为190的双酚A型环氧树脂,室温凝胶后在110℃固化4h。

理论计算二乙烯三胺质量分数=10.8%。

表1-5分别用三乙烯四胺、低分子聚酰胺树脂固化东都化成YD型环氧树脂的性能对比①①固化测试条件:100g树脂配料,20℃固化7d后测定强度。

热变形温度为负荷2.5kg 14d后测定,低分子聚酰胺胺值为350。

表1-6在24℃下环氧树脂的环氧基残留量1-7①V-115: n (二聚酸):n(DTA)=2: 3;胺值238②V-125: m (二聚酸):n(DTA)=1 : 2;胺值345③V-140: m (二聚酸):n(DTA)=1 : 2;胺值3751-121-13①1-14①1-29200℃①200℃10吸水率/%(100℃/5h) 0.02 0.51①DMP-30/脂肪族叔胺化合,混合物的弱碱酸盐。

系清野实验室合成的促进剂。

②125〜128℃的可使用时间。

①1-35①①表1-36用MA-PMDA、PA-PMDA固化环氧树脂的性能1-381-42/DDSA)①1-431-44①4②Epon828 IOg+双氰胺2g+络合物0.2g。

③上述配方中加入2g 铝粉填料。

UV固化胶粘剂是由基础树脂,活性单体,光引发剂等主成分配以稳定剂交联剂、偶连剂等助剂组成。

其在适当波长的Uv光照射下,光引发剂迅速生自由剂或离子,进而引发基础树脂和活性单体聚合交联成网络结构,从而达到粘接材料的粘接。

1.1基础树脂1.1.1不饱和聚醋树脂不饱和聚酯树脂是较早使用的光固化树脂。

环氧树脂固化剂固化条件及配方

环氧树脂固化剂固化条件及配方(一)«仪旺u②室温,样品量100g @C=良好x=差①所用原料树脂:环氧当量=180〜195的双酚A型环氧树脂;凝胶时间在23 C用药1.1L舞料测定。

表1-4二乙烯三胺的质量分数对固化物的硬度及耐化学腐蚀性能的影响①所用树脂为环氧当量为190的双酚A型环氧树脂,室温凝胶后在110 固化4h。

理论计算二乙烯三胺质量分数=10.8%。

①①固化测试条件:100g树脂配料,20 C固化7d后测定强度。

热变形温度为负荷2.5kg 14d 后测定, 低分子聚酰胺胺值为350。

表1-6在24 C下环氧树脂的环氧基残留量表1-9 KH-514 胶粘剂的耐老化性能①V-115 : n(二聚酸):n(DTA)=2 : 3;胺值238②V-125 : m(二聚酸):n(DTA)=1 : 2 ;胺值345③V-140 : m(二聚酸):n(DTA)=1 : 2 ;胺值375实用文案①表1-28 MHAC 与环氧树脂固化物的性能①①表中200 C加热10天后的变化有关数据是以图为依据的估算值,并非实测数据。

表1-30 TMA 、TMEG、TMTA 固化剂性状表1-31 TMA 、TMEG、TMTA 固化物性质表1-32 TMA 与B-570固化物性能对比②125〜128 C的可使用时间。

①试片埋在弹性垫片上,在各种温度保持30min。

所士数值为不发生开裂的试片数。

表1-36 用MA-PMDA 、PA-PMDA 固化环氧树脂的性能表1-37各种HET/酸酐混合物的液化温度(C )表1-42促进剂效果比较(环氧树脂/DDSA)①:固化时间(分)①咪唑类添加量4g ;树脂配料100g ; 0.3g填料,热板法表1-45 2E 4MZ用量、固化条件对固化物性能的影响① Epon828 10g+ 络合物0.5g② Epo n828 10g+ 双氰胺2g+络合物0.2g③上述配方中加入2g铝粉填料。

环氧树脂固化剂固化条件及配方

环氧树脂固化剂固化条件及配方1. 简介环氧树脂是一种常用的高性能聚合物材料,具有优异的物理、化学性能和加工性能。

然而,环氧树脂在未经固化之前是液态或半固态的,需要通过添加固化剂来完成其硬化过程。

本文将详细介绍环氧树脂固化剂的固化条件及配方。

2. 环氧树脂固化剂的选择环氧树脂的固化剂种类繁多,不同种类的固化剂具有不同的特点和适用范围。

在选择合适的环氧树脂固化剂时,需要考虑以下几个方面:2.1 固化速度根据需要控制产品的硬化时间,在不同应用场景下选择具有合适数值的固化速度。

2.2 固化温度不同类型的环氧树脂固化剂对于环境温度要求不同,一般分为常温固化和热固化两大类。

常温固化可在室温下完成,而热固化需要在一定温度下进行。

2.3 固化性能固化后的环氧树脂要求具有良好的物理性能和化学性能,如强度、硬度、耐腐蚀性等。

2.4 经济性考虑到生产成本,选择相对经济合理的固化剂。

3. 环氧树脂固化剂的固化条件3.1 常温固化条件常温固化的环氧树脂主要通过添加胺类或酸酐类的固化剂来完成。

常见的常温固化条件为室温下24小时。

3.2 热固化条件热固化需要在一定温度下进行,常见的热固化条件为80°C下2小时。

具体的热固化条件需根据所选用的环氧树脂和固化剂来确定。

4. 环氧树脂固化剂配方设计4.1 回流焊接用环氧树脂胶水配方回流焊接是电子制造过程中常用的连接技术之一。

回流焊接用环氧树脂胶水需要具有良好的耐热性和粘接性能。

以下是一种常见的回流焊接用环氧树脂胶水配方:•环氧树脂:100份•固化剂:10-20份•填料(如硅胶):30-50份以上配方中的单位为重量份,具体比例需根据实际情况进行调整。

4.2 高强度结构胶配方高强度结构胶主要用于工程领域中对粘接强度要求较高的部位。

以下是一种常见的高强度结构胶配方:•环氧树脂:100份•固化剂:20-30份•助剂(如改性硅油):5份以上配方中的单位为重量份,具体比例需根据实际情况进行调整。

环氧树脂胶粘剂的常用配方

A组:618# 2000#环氧树脂

B组:651#聚酰胺 DMP-30 KH-560 混胺(间苯二胺:4,4′-二氨基二苯甲烷)

A:B=12:7

0.05/60℃/3h τ≥25MPa 用于金属粘接。

配方十一:J-11#胶

6101#环氧树脂 120 200#聚酰胺 100 600#稀释剂 24 间苯二胺 6.5 KH-50 2.5

A组:711# 712# 601# JLY-124聚硫 石英粉(270目) 2#SiO2

B组:701固化剂 DMP-30 KH-550 2#SiO2 石英粉 A:B=2.5:1

0.05/25℃/6~8h τ=15~20MPa T型剥离强度为0.35MPa 金属玻璃陶瓷有机玻璃 ABS聚氨乙烯粘接。

LP-2聚硫(JLY-124#) 20 石英粉 40 2#SiO2 2

B组:703固化剂 36 DMP-30 1 KH-550 2 A:B=5~6:1

0.05/25℃/3h (E-20) τ=23~25MPa T型剥离强度为0.23MPa 金属、塑料、陶瓷粘接。

配方十六:HY-914Ⅱ

30℃/3h τ=24.3MPa 室温快速修补结构胶。

配方十:618#,JLY-121#聚硫,固化剂

τ45#钢≥35MPa 属塑料玻璃粘接。

配方十一ห้องสมุดไป่ตู้KH-223#

618# 100 CTBN 25~35 2E4ME 10 2#SiO2 0~2

0.05/80℃/4h τ≥30MPa τ 100℃≥15MPa 金属粘接。

0.05/20℃/48h τ >20MPa 用途同上。

配方三:HYJ-6#

YH-82环氧树脂低温固化剂

YH-82环氧树脂低温固化剂

YH-82环氧树脂低温固化剂,可使环氧树脂在+5℃~-10℃的低温条件下固化。

用它配制的环氧沙浆胶粘接,可在爱5℃~-10℃的低温条件下粘接、修补混凝土和钢筋混凝土的构件。

采用如表2所示的配比制的环氧沙浆胶粘剂,在低温条件下配制和固化后的抗压强度可达100Mpa:抗拉强度可达20Mpa:抗拉弹性模量为0.1×104Mpa。

环氧砂浆试件的抗压强度、抗拉强度、抗弯强度和抗拉弹性模量均大于被黏结水泥砂浆试件材料的力学强度。

这种环氧砂浆胶粘剂,在+5℃~-10℃的条件下,配制容易,涂敷方便,其工作期可达2-3小时。

用它在低温下修补或粘接混凝土和钢筋混凝土结构,是比较方便的。

YH-82固化剂,可根据气温变化调节其用量,作为常温条件下的环氧树脂固化剂,在该条件下,采用表3所示的配比配制环氧砂浆黏结剂,在该条件下固化的抗压强度可达80Mpa;抗弯强度可达28Mpa;抗拉强度可达14.5Mpa;抗拉弹性模量为1.2~1.5×103℃。

利用上述配方配制的环氧砂浆,其工作期都一般均在2个小时左右。

YH-82固化剂技术指标

低温固化的环氧砂浆配比(重量比)

常用固化的环氧砂浆配比(重量比)

常温固化环氧树脂粘接剂配比(重量比)

低温固化环氧树脂胶粘剂配比(重量比)。

环氧树脂胶配方分析及配制方法

环氧树脂胶配方分析及配制方法一、环氧树脂胶的配方分析:1.主剂(环氧树脂):主剂是环氧树脂胶中的主要成分,它具有良好的粘接性能和化学稳定性。

主剂的选择应根据具体的应用要求,包括胶接材料的种类、环境条件等因素。

常见的主剂有双酚A型环氧树脂、双酚F 型环氧树脂等。

2.固化剂:固化剂是环氧树脂胶中用来与主剂反应形成交联结构的成分。

固化剂的选择应与主剂相配套,以确保能够获得理想的固化效果。

常见的固化剂有胺类、酸酐类、酸酐酰胺类等。

3.增塑剂:增塑剂可以调节环氧树脂胶的固化速度和粘度,提高其可加工性。

常见的增塑剂有酸酐类、脂肪酸酯类等。

4.助剂:助剂可用于调节环氧树脂胶的性能,如增强其耐热、耐候性等。

常见的助剂有防老化剂、稳定剂等。

5.填料:填料可以提高环氧树脂胶的强度、刚度和耐磨性。

常见的填料有玻璃纤维、硅酸盐等。

二、环氧树脂胶的配制方法:1.按照配方确定所需原材料的种类和比例,并进行精确计量。

2.将主剂(环氧树脂)和固化剂充分搅拌均匀,加入适当的溶剂调整粘度。

3.若需要添加增塑剂、助剂和填料,可以先将它们分别与溶剂混合,再加入主剂和固化剂中。

4.搅拌均匀后,将混合后的胶料在搅拌机中进行充分搅拌,以使其各个组分充分混合,消除空气泡。

5.混合胶料宜放置片刻,以使其脱气,然后进行后续加工,如浇注、涂覆等。

6.混合胶料的固化需要一定的时间,具体的固化时间可以通过实验或参考相关技术指标进行确定。

7.在固化过程中,应根据具体要求控制温度和湿度,以确保胶料能够充分固化。

以上是环氧树脂胶的一般配制方法,具体的配制步骤和条件可根据实际需求进行调整。

总结:环氧树脂胶的配方分析及配制方法是胶粘剂生产过程中的重要环节。

合理的配方和精确的配制方法可以保证环氧树脂胶的性能和质量,提高其在各个领域的应用效果。

因此,在配制环氧树脂胶时应仔细选择原材料,并按照规定的配方和配制步骤进行操作,以获得理想的胶粘剂产品。

环氧树脂固化剂配方

环氧树脂固化剂配方环氧树脂固化剂配方是指在环氧树脂体系中添加的一种物质,用于促进环氧树脂固化反应的进行。

环氧树脂是一种常用的聚合物材料,具有优良的物理性能和化学稳定性,广泛应用于涂料、胶粘剂、电子封装材料等领域。

而环氧树脂固化剂则起到催化剂的作用,能够使环氧树脂发生固化反应,形成坚固的网络结构。

一、硬化剂的种类和选择环氧树脂固化剂根据其化学结构和固化机理的不同,可以分为多种类型,如胺类、酸酐类、酰胺类等。

不同类型的固化剂具有不同的反应活性、固化速度和物理性能。

因此,在选择环氧树脂固化剂时,需要根据应用需求考虑不同的因素。

1. 胺类固化剂胺类固化剂是一种常见的环氧树脂固化剂,具有反应活性高、固化速度快的特点。

常用的胺类固化剂有环己胺、二乙二胺、三乙烯四胺等。

胺类固化剂主要通过和环氧树脂中的环氧基发生胺碱反应形成亲电加成产物,进而引发环氧树脂的聚合反应。

2. 酸酐类固化剂酸酐类固化剂是另一类常用的环氧树脂固化剂,具有固化速度较慢、固化温度较低的特点。

常用的酸酐类固化剂有马来酸酐、酞酸酐等。

酸酐类固化剂主要通过与环氧树脂中的羟基发生酸酐开环反应,生成酸酐酯,从而引发环氧树脂的聚合反应。

3. 酰胺类固化剂酰胺类固化剂是一种特殊的环氧树脂固化剂,具有固化速度较慢、固化温度较低的特点。

常用的酰胺类固化剂有乙酰丙酮胺、苯酰亚胺等。

酰胺类固化剂主要通过与环氧树脂中的氨基发生酰胺化反应,从而引发环氧树脂的聚合反应。

二、配方设计的考虑因素确定合适的环氧树脂固化剂配方对于实现所需的物理性能和化学性能至关重要。

配方设计的考虑因素包括:1. 固化速度根据应用需求,选择固化速度适宜的固化剂。

一般来说,胺类固化剂固化速度较快,酸酐类固化剂固化速度较慢。

2. 固化温度根据使用条件和工艺要求,选择固化温度适宜的固化剂。

一般来说,胺类固化剂固化温度较高,酸酐类固化剂固化温度较低。

3. 物理性能不同的固化剂会对环氧树脂的物理性能产生影响。

环氧树脂固化剂配方技术

环氧树脂固化剂配方技术环氧树脂是一种高分子化合物,由于它的优异性能,常应用于航空航天、军事、汽车、电子、建筑、管道、化学容器等多个领域。

其固化质量取决于其固化剂的配比,因此,正确掌握制备环氧树脂固化剂配方技术是对环氧树脂制备和应用的重要保障。

本文将从下列方面介绍环氧树脂固化剂配方技术:一、环氧树脂固化剂配方的原理环氧树脂的固化过程是一个核聚变的过程,它的固化速率取决于固化剂的配比,其中两个主要因素是包括:配比量和组分类型。

因此,环氧树脂的固化剂配方技术的核心是要确定正确的固化剂量和组分类型,以满足环氧树脂制备和施工的要求。

二、环氧树脂固化剂配方的要素1、选择固化剂类型:Phenol Formaldehyde Resin(PF)、Amine Formaldehyde Resin(AF)、Urethane(UP)和Epoxy(EP)等。

2、确定固化剂的技术参数,即抗冲击的强度、光滑度、耐磨度、耐热性、耐腐蚀性、耐温度、耐碱性、耐水性和抗紫外线性等。

3、确定正确的配比量,根据环氧树脂产品的特性,结合环氧树脂固化剂的性质,正确调节其配比量。

三、环氧树脂固化剂配方技术的应用环氧树脂固化剂配方技术不仅用于环氧树脂产品的制备,还有一些应用。

例如,环氧树脂固化剂配方技术可用于工程塑料的固化,可用于抗腐蚀的建筑材料的制备,也可用于复合材料的制备。

四、环氧树脂固化剂配方技术的局限性环氧树脂固化剂配方技术也有一些局限性。

虽然它可以满足环氧树脂产品的制备要求,但它对环氧树脂的制备条件依然有很高的要求,例如:工艺温度、产品厚度、增强等。

此外,环氧树脂的形成速度太慢,受温度的影响也很大,因此准确掌握这一过程也很重要。

总之,环氧树脂固化剂配方技术是环氧树脂的重要技术,由此可见,其正确的运用对环氧树脂的生产、应用以及其他方面都有着重要的作用。

同时,要想制备出优质的环氧树脂产品,环氧树脂固化剂配方技术也是必不可少的。

环氧树脂固化剂固化条件及配方(六)

2005-06-02 00:00:00作者:来源:网络文字:【大】【中】【小】

表1-37各种HET/酸酐混合物的液化温度(℃)

酸酐

80/20

64/40

40/60

20/80

HHPA

114~115

74~75

15

15

DDSA

105~106

66~67

10

10

MNA

115~116

2-甲基咪唑

2MZ

137~145

177~178(40托)

淡黄色粉末

0.28(0.81)

3.5

2-乙基-4-甲基

2E4MZ

-

160~166(20托)

淡黄色粉末

0.70(1.92)

9

2-十一烷基咪唑

C11Z

70~74

217(6托)

白色粉末

1.66(4.41)

120

2-十七烷基咪唑

C17Z

86~91

233~236(3托)

98

220

抗弯强度/MPa

95~110

127~148

880

抗弯模量/MPa

-

3500~3800

2720

冲击韧度(悬梁式)/(kJ/m2)

1.62~2.7

2.11

1.34

介电常数(1MHz,25℃)

3.4

3.45

3.7

介电损耗角正切(1MHz.25℃)

0.025

0.02

0.48

体积电阻率/Ω·cm

-

1016

-

-

-(240)

-

(26)

DBU酸性碳酸盐

环氧树脂胶的配方比例

环氧树脂胶的配方比例环氧树脂胶是一种通用胶粘剂,可以应用于装饰、木工、建筑、汽修等工业。

环氧树脂胶的优点包括低温粘接、耐腐蚀、耐水解、具有良好的机械性能和耐撞击性。

此外,环氧树脂胶在如何配制方面也是非常关键的,它的配方也不尽相同。

根据不同的要求,环氧树脂胶的配方比例可能会有所不同,下面介绍几种常见的环氧树脂胶配方比例:一、硬质环氧树脂胶配方比例:1.环氧树脂:20-25份;2.固化剂:3%-4%;3.填料:加入30-50份,以确保胶体改善扩散性;4.助剂:2-3份,可以延长固化时间;5.膨胀剂:2-3份,一般采用粉末状,旨在减少缝隙。

二、柔性环氧树脂胶配方比例:1.环氧树脂:30-40份;2.固化剂:3%-4%;3.填料:25-45份,以改善粘接胶的流动性;4.溶剂:3-5份,以降低胶水黏度;5.脂肪醇:2-3份,有助于改善胶水的密度和稠度;6.光泽剂:1-2份,以增加表面光泽,减少表面起皱。

三、抗腐蚀环氧树脂胶配方比例:1.环氧树脂:35-50份;2.固化剂:4-5%;3.抗老化剂:2-3份,以阻止老化和缩短固化时间;4.湿存稳剂或精制环氧树脂:3-4份,可提高附着力,有利于耐久性;5.溶剂:4-8份,有助于改善流动性和可控制的固化时间。

四、耐低温环氧树脂胶配方比例:1.环氧树脂:40-50份;2.固化剂:5-7%以上;3.填料:20-40份,以降低固化温度;4.阻增剂:2-3份,用于减少固化过程中的收缩;5.分散剂:2-3份,用于减少流变性;6.助剂:2-3份,可有效抵抗高低温。

总之,环氧树脂胶的配方比例因具体应用条件的不同而不尽相同,在配制时也应注意选择恰当的配料及配比,以最大程度地提升产品性能及使用效果,确保环氧树脂胶产品能够满足不同应用要求。

环氧树脂胶粘剂的常用配方1

环氧树脂胶粘剂的常用配方玻璃钢常用于环氧玻璃钢的环氧树脂,有普通双酚A型如681#、6101#、634#,酚醛型环氧树脂644#,脂环族环氧6207#和HY-201聚丁二烯环氧树脂。

辅助材料中固化剂常用DTA、间苯二胺、顺丁烯二酸酐、邻苯二甲酸酐、内次甲基四氢邻苯二甲酸酐等,促进剂为三乙醇胺。

配方一:6109#环氧树脂 100 苯乙烯 5 三乙醇胺 6 三乙烯四胺 4室温10天,加上130℃6h τ=13MPa δ=298.5MPa δ抗压=300MPa配方二:644#酚醛环氧化 100 NA酸酐 68 二甲基苄胺 1.8 丙酮 100室温——120℃(40min)——200℃(40分) ——降温——卸模处理150℃/2h+260℃/1天配方三:634#环氧树脂 32 3193#聚酯 28 邻苯二甲酸酐 8 BPO 2 苯乙烯 30100。

C/2h + 180。

C/8h 弯曲强度和反弹能力佳。

配方一:618# 100 DTA 8 DBP 20 AL2O3(200目) 100固化条件:压力(MPa)/温度℃/时间(h)0.05/20℃/24h τ=18MPa 适用金属玻璃和陶瓷粘接。

配方二:618# 100 二乙基丙胺 8 DBP 20 AL2O3 1000.05/20℃/48h τ >20MPa 用途同上。

配方三:HYJ-6#618#100 DBP 15 AL2O3 25 2#SiO22-5 四乙烯五胺 120.05/20℃/48h AL/玻钢>20MPa 适用于金属/玻璃钢粘接。

配方四:618# 100 间苯二胺 18 600#稀释剂10 间苯二酚 100.05/20℃/24h τ=17.5MPa τ200℃=5.0MPa 用于耐热接头粘接。

配方五:913#A组:601#环氧 600#稀释剂201#聚酯铝粉和石英粉B组:BF3乙醚四氢呋喃 A3PO4 A:B=10:10.05/15℃/6h τ=19MPa 低温快速固化适用于寒冷地区。

环氧树脂 酚醛树脂固化剂配比

环氧树脂酚醛树脂固化剂配比环氧树脂和酚醛树脂是常用的固化剂,它们在不同领域具有广泛的应用。

正确的配比对于固化剂的性能和固化效果起着至关重要的作用。

本文将详细介绍环氧树脂和酚醛树脂固化剂的配比原理和方法。

一、环氧树脂固化剂配比原理环氧树脂是一种聚合物材料,具有良好的粘合性、耐高温性和耐腐蚀性。

而固化剂则是使环氧树脂发生固化反应的物质。

环氧树脂固化剂的配比原理是通过调整固化剂的种类和用量,使其与环氧树脂发生适当的反应,形成坚固的聚合物结构。

二、环氧树脂固化剂配比方法1. 确定固化剂种类:根据环氧树脂的性质和所需的固化效果,选择适合的固化剂种类。

常见的固化剂有胺类、酸酐类、酸类等。

2. 确定固化剂用量:根据环氧树脂的质量,按照一定的比例确定固化剂的用量。

通常情况下,可以通过试验确定最佳的固化剂用量。

3. 混合搅拌:将固化剂和环氧树脂按照一定的比例混合,并进行充分的搅拌,使其均匀混合。

搅拌的时间和速度也会对固化效果产生影响,需要根据具体情况进行调整。

4. 固化条件:根据环氧树脂和固化剂的性质,确定适当的固化条件。

包括固化温度、固化时间等。

不同的固化条件会对固化剂的配比要求产生影响,需要根据实际情况进行调整。

三、环氧树脂和酚醛树脂固化剂配比比较环氧树脂和酚醛树脂是两种不同的固化剂,它们在固化效果和性能上存在一些差异。

1. 固化效果:环氧树脂具有较好的固化效果,可以在较低的温度下发生固化反应,而酚醛树脂则需要较高的温度才能固化。

2. 固化速度:由于环氧树脂和酚醛树脂的化学结构不同,它们的固化速度也有所差异。

环氧树脂的固化速度较快,酚醛树脂的固化速度较慢。

3. 性能特点:环氧树脂具有良好的机械性能和化学稳定性,而酚醛树脂具有较高的耐热性和耐腐蚀性。

四、环氧树脂和酚醛树脂固化剂配比的应用领域1. 环氧树脂固化剂的应用:环氧树脂固化剂广泛应用于电子电器、航空航天、建筑装饰、复合材料等领域。

例如,在电子电器领域中,环氧树脂固化剂常用于封装材料、电路板涂覆等。

e51环氧树脂的固化

e51环氧树脂的固化1. 简介e51环氧树脂是一种常用的固化剂,广泛应用于涂料、粘合剂、电子封装材料等领域。

本文将介绍e51环氧树脂的固化过程,包括固化机理、影响固化速率的因素以及固化过程中的注意事项。

2. 固化机理e51环氧树脂的固化是通过与固化剂反应形成三维网络结构来实现的。

固化剂通常是一种胺类化合物,如乙二胺、三乙烯四胺等。

在固化过程中,环氧树脂分子中的环氧基与固化剂中的胺基发生开环反应,形成胺基与环氧基之间的共价键。

这些共价键连接在一起,形成交联结构,使树脂固化。

3. 影响固化速率的因素固化速率是指环氧树脂与固化剂反应的速度。

固化速率受多个因素的影响,包括温度、固化剂用量、催化剂、溶剂等。

•温度:温度是影响固化速率的重要因素。

一般来说,随着温度的升高,固化速率会增加。

这是因为固化反应是一个热力学过程,温度升高会增加反应的活性和分子运动的速度,从而加快固化速率。

•固化剂用量:固化剂的用量对固化速率也有影响。

固化剂的用量增加,会提供更多的反应物,加速固化反应的进行,从而增加固化速率。

•催化剂:催化剂可以加速固化反应的进行,降低固化温度。

常用的催化剂有二苯胺、三乙烯四胺等。

催化剂的选择和用量对固化速率有重要影响。

•溶剂:溶剂的选择和用量也会对固化速率产生影响。

溶剂可以改变环氧树脂和固化剂的相互作用,从而影响固化速率。

4. 固化过程中的注意事项在进行e51环氧树脂的固化过程中,需要注意以下几点:•混合比例:环氧树脂和固化剂的混合比例对固化过程至关重要。

过高或过低的混合比例都会影响固化效果。

一般来说,应按照厂家提供的配方进行混合。

•搅拌均匀:在混合环氧树脂和固化剂之前,需要充分搅拌均匀,确保两者充分混合。

否则,未完全混合的部分可能无法固化。

•温度控制:固化过程中,需要控制好温度。

温度过高可能导致固化速率过快,温度过低可能导致固化速率过慢。

应根据具体情况选择适当的固化温度。

•环境条件:固化过程中的环境条件也会对固化效果产生影响。

环氧树脂浇注料配方

环氧树脂浇注料配方Araldite DP-452(相当EX-40环氧树脂)浇注料配方Araldite DP-452固化剂906苄基二甲胺(BDMA)混合将Araldite DP-452加热到100℃,加固化剂906,搅拌,冷却到60℃加入BDMA和充分搅拌。

胶化时间上述配方混合物30克左右,150℃7-8分钟。

填料可用氢氧化铝、硅微粉、三氧化二锑、氧化铝、碳酸钙、碳酸镁、石英粉、玻纤、石棉粉等。

电器浇注Araldite B41-B46固化剂/用量HT901 HT903 HT903促进剂/用量———— DY068填料加工温度℃100-140最少固化时间小时/℃14/140 16/140 8/120固化小时/℃14-16/140Araldite B47固化剂/用量HT903填料200加工温度℃100-130最少固化时间小时/℃16/130固化小时/℃16/130Araldite CY225固化剂/用量HY225、HY925、HY227填料270 - 300加工温度℃RT-80混合物适用期小时/℃15/40、2/80最少固化时间小时/℃10/130固化小时/℃6/80+10/130Araldite F固化剂/用量HY905 HY920促进剂DY061、DY062增塑剂DY040填料加工温度℃RT-80最少固化时间小时/℃2/120固化小时/℃6/80+2.5/120Araldite CY224固化剂/用量HY918、HY905促进剂XB3022、DY070填料320 340加工温度℃RT-80最少固化时间小时/℃8/140固化小时/℃4/80+8/140Araldite CY184固化剂/用量HT907促进剂DY071填料300加工温度℃40-80混合物适用期小时/℃15/40最少固化时间小时/℃8/140固化小时/℃6/80+10/140无填料浇注料配方号1 2 3 4 5 6 7 8 9 10 11树脂CY206CY222固化剂HY905HY920促进剂DY062使用期80℃分100-140 80-110初始粘度80℃厘泊30 —————————— 130固化最小固化周期是120℃4小时有填料浇注料配方号1 2 3 4 5 6 7 8 9 10 11树脂CY206CY222固化剂HY905HY920促进剂DY062硅微粉K8 270 —————————————————— 400 使用期80℃分130-160 ———————————— 50-80初始粘度80℃厘泊500-700 ———————— 1000-4000固化最小固化周期是120℃4小时一般浇注料618邻苯二甲酸二丁酯二氧化钛二乙烯三胺使用方法:将618与二丁酯、二氧化钛三者预先配合,使用时将二乙烯三胺加入即可,以660代二丁酯性能更佳。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

环氧树脂固化剂固化条

件及配方

标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]

表1-16 有机酸酰肼固化环氧树脂铁-铁粘接的剪切强度

表1-17 国产的某些改性胺固化剂的质量指标

表1-18 烷基、芳基聚酰胺树脂的典型性能①

表1-19 日本某些改性胺固化剂的性能指标

表1-20 胺类加合物的固化物性能

表1-21 胺加合物(由环氧乙烷、环氧丙烷制)的固化物性能

表1-22 典型的酸酐固化剂的性质

表1-23 与BA树脂配合的酸酐固化剂的固化条件、特性和用途

表1-24 配方与固化物性能

表1-25 商品甲基四氢苯酐的性能比较

表1-26 商品甲基六氢苯酐的性能比较

表1-27 不同浇铸配方固化物的性能及其比较

表1-28 MHAC与环氧树脂固化物的性能

表1-29 固化物在200℃下长期加热的性能变化①

表中200℃加热10天后的变化有关数据是以图为依据的估算值,并非实测数据。

表1-37 各种HET/酸酐混合物的液化温度(℃)

表1-38 酸酐的典型共熔物

表1-39 日本商品化的聚硫醇固化剂

表1-40 有代表性的叔胺的性质

表1-41 几种叔胺固化物的性能

表1-42 促进剂效果比较(环氧树脂/DDSA)①:固化时间(分)

表1-43 有代表性的咪唑化合物的性质

表1-44 咪唑及其衍生物的使用期及固化时间①

① 咪唑类添加量4g;树脂配料100g;0.3g填料,热板法。