钻杆动力钳的设计缺陷及使用中存在的问题

钻杆失效分析

三、避免钻杆非正常失效的措施钻杆的基本力学工况钻杆在内外充满钻井液的狭长井眼里工作,通常承受压、弯、扭、液力等载荷。

如果钻杆所受应力小于每平方米206.8牛顿时,钻杆虽经过无数次的弯曲,也不会产生疲劳裂纹。

钻井时钻杆承受弯曲、扭转和拉伸应力组成的复合应力很大,特别是在大位移定向井及水平井中扭矩极大,钻杆在100万次弯曲次数时便产生疲劳微裂纹;微裂纹产生后便不断扩大延伸,此时如果具有腐蚀作用的高压钻井液进入微裂纹中,就会加速裂纹扩展,最终导致钻井液刺穿钻杆的失效事故。

刺穿发展的结果,使钻杆有效断面不断缩小,刺孔加裂纹的总长度超过其临界裂纹尺寸时,即发生断裂。

除旋转向下的运动,同时还有钻杆的各种振动和涡动。

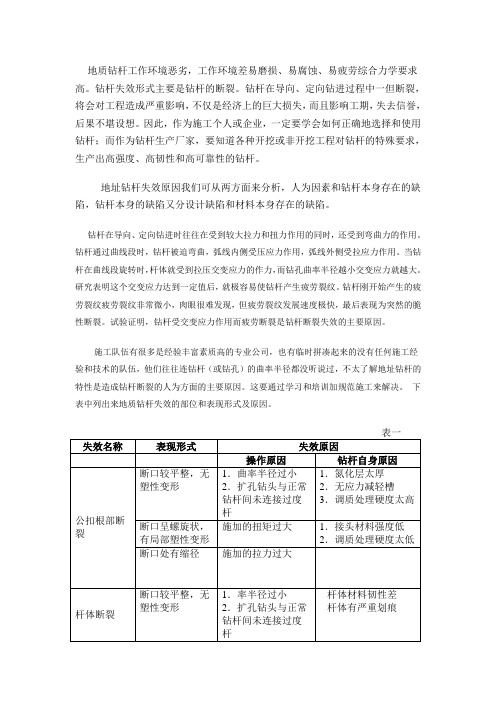

根据钻杆的失效原因分析,钻杆除正常磨损而失效外,钻杆的非正常失效原因可分为为两个方面:工人操作原因和钻杆自身质量原因。

因此,我们可以从提高钻杆质量和规范操作两方面来避免钻杆非正常失效。

1.提高钻杆质量(1)钻杆材料选择:为适应钻杆的受力分析,钻杆杆体应有较高的抗拉强度、较好抗弯性能和较好的冲击韧性。

杆体材料应选择中碳合金结构无缝钢管,合金元素中应含有较多的Cr、Mo等元素以提高材料的抗拉强度和冲击韧性,含有Mn、Si等元素以提高材料的弹性(即抗弯性能)。

有时还含有微量的B、V等元素以提高材料的淬透性。

常用的杆体材料有:36Mn2V、35CrMo、42MnMo7、35CrMnSi、45MnMoB等。

用于杆体的无缝钢管的壁厚均匀度和轧制缺陷也是影响钻杆质量的重要因素。

如轧制的钢管壁厚均匀情况严重,当钻杆较大的扭力作用时,容易在壁厚较薄处纵向裂开。

有的钢管有重皮、气孔等缺陷,钻杆易从此处产生应力集中断裂或刺漏。

钻杆接头受力最为复杂,接头材料须有很高综合机械性能。

钻杆接头多采用35CrMo或42CrMo.30CrMnSiA棒料制造,但经过锻造的接头材料能大大提高其综合机械性能。

(2)加工工艺选择:目前国内钻杆从加工工艺分主要有整体锻造钻杆(简称整体钻杆)、镦粗+摩擦焊钻杆(简称镦焊钻杆)和单纯摩擦焊钻杆(简称摩擦焊钻杆)。

机械毕业设计338ZQ-100型钻杆动力钳背钳设计

1 绪论在人类的机械创新的不断进步,使机械代替了人。

以前在油田修井时或者下油管时,管与管连接时是用管钳来上扣和卸扣,现在使用这种液压钳,就给人类带来很多方便,使工作效率和安全系数提高,也减少了很多井口的工作人员,因此这是油田经常使用的卸管工具。

针对修井作业中人力上卸抽油杆螺纹效率低,劳动强度大,又不能保证不同规格抽油杆所要求的上扣扭矩等问题。

ZQ-100型液压抽油杆钳。

这种抽油杆钳由主钳、手动换向阀、液压马达、背钳、弹簧吊筒和调节弹簧等组成。

在设计中省掉了钻速换挡机构,同时通过改变制动板上压簧螺栓的结构,解决了制动板减薄时腭板滚子爬坡力量不足这一技术难题,介绍了这种抽油杆钳的工作原理!主要技术参数和室内试验情况,结果表明采用ZQ-100型液压抽油杆钳可大大减少抽油杆脱扣次数,提高修井质量和修井速度。

1.1液压动力钳概述1.1.1 液压动力钳的发展状况近年来,随着我国国民经济的持续快速发展,我国的石油消费量逐年增加。

2002年达到2.457亿吨,排名已超过日本,成为继美国之后的第二大石油消费国。

相比之下,我国石油机械制造生产增长比较缓慢,供需矛盾日益突出。

而现在人类的机械创新的不断进步,使机械代替了人。

以前在油田修井时或者下油管时,管与管连接时是用管钳来上扣和卸扣,现在使用这种液压钳,就给人类带来很多方便,使工作效率和安全系数提高,也减少了很多井口的工作人员,因此这是油田经常使用的卸管工具。

目前,国外杆动力钳的种类很多,而且产品性能及质量都相对稳定,特别是他们产品的体积与输出扭矩不会成比例变化,即使动力钳输出扭矩相当大时,其产品的体积也不会增加多少,因而适用于现场需要。

而国内产品还处在研发和改进阶段,产品性能及质量都有待进一步提高,国内产品的体积和重量都随输出扭矩的增大而增大,从而导致无法适用于某些大型管。

近ZQ-100型钻杆动力钳背钳设计10年来,中国国内生产动力钳有所增长,但相比国外我国动力钳结构复杂不方便使用与维护,使用期短等缺点,所以我国正大力发展动力钳设计改造,达到世界水平。

钻杆钻具的应用现状及研发趋势PPT课件

三、钻杆钻具研发趋势分析 2、钻具研发趋势分析

6)新型扶正器研发(岩石扩孔) a)螺旋式 b)减阻滚柱式

第23页/共28页

三、钻杆钻具研发趋势分析

2、钻具研发趋势分析

7)其他钻具研发

a)液力推力器

b)减阻降扭接头 c) PDC钻头

减阻降扭接头

液力推力器

第24页/共28页

PDC钻头

3)壁厚不断增大

9.17mm → 9.19mm →10.54mm →10.92mm →19.05mm

4)扣型升级

扣型主要升级路径:常规螺纹→双台肩→ BHDX超高抗扭螺纹

• 目前,管道局已研制并成功应用双台肩扣型的7-5/8”S135钻杆, 解决了大扭矩及粘扣问题。已成功研制9-7/8”钻杆,用于 1 4 2 2 m m 以 上 管 径 定 向 钻 施第1工3页。/共28页

• 扭矩——钻杆切入土壤的功率是由动力头通过钻杆传递给定向钻 头的,由于钻杆与孔壁和泥浆有摩擦阻力,因此钻杆所承受的扭

第3页/共28页

一、钻杆钻具应用现状 2、钻杆钻具应用现状

施工过程中,钻杆钻具承受的压/拉力、扭矩、弯矩均较大,各种 载荷(交变)同时发生。 当复合载荷或交变载荷超过限值,经过长时间运转,加之钻杆钻 具的磨损等其他因素的作用,钻杆钻具就会产生失效。 由于穿越长度增加、穿越管径增大、穿越地质更趋复杂等施工特 点,定向钻穿越的钻杆钻具的施工工况更为恶劣,对钻杆钻具的 应用提出了更高的要求。

• 杆体:碳素纤维复合材料,钢制接头

• 优点:

• 重量轻

• 较高的强度/重量比

• 耐腐蚀性能好

• 高抗疲劳能力

第15页/共28页

三、钻杆钻具研发趋势分析 1、钻杆研发趋势分析

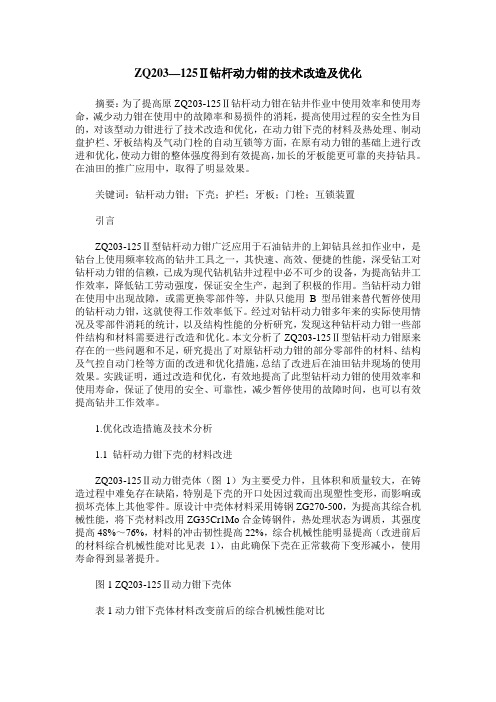

ZQ203—125Ⅱ钻杆动力钳的技术改造及优化

ZQ203—125Ⅱ钻杆动力钳的技术改造及优化摘要:为了提高原ZQ203-125Ⅱ钻杆动力钳在钻井作业中使用效率和使用寿命,减少动力钳在使用中的故障率和易损件的消耗,提高使用过程的安全性为目的,对该型动力钳进行了技术改造和优化,在动力钳下壳的材料及热处理、制动盘护栏、牙板结构及气动门栓的自动互锁等方面,在原有动力钳的基础上进行改进和优化,使动力钳的整体强度得到有效提高,加长的牙板能更可靠的夹持钻具。

在油田的推广应用中,取得了明显效果。

关键词:钻杆动力钳;下壳;护栏;牙板;门栓;互锁装置引言ZQ203-125Ⅱ型钻杆动力钳广泛应用于石油钻井的上卸钻具丝扣作业中,是钻台上使用频率较高的钻井工具之一,其快速、高效、便捷的性能,深受钻工对钻杆动力钳的信赖,已成为现代钻机钻井过程中必不可少的设备,为提高钻井工作效率,降低钻工劳动强度,保证安全生产,起到了积极的作用。

当钻杆动力钳在使用中出现故障,或需更换零部件等,井队只能用B型吊钳来替代暂停使用的钻杆动力钳,这就使得工作效率低下。

经过对钻杆动力钳多年来的实际使用情况及零部件消耗的统计,以及结构性能的分析研究,发现这种钻杆动力钳一些部件结构和材料需要进行改造和优化。

本文分析了ZQ203-125Ⅱ型钻杆动力钳原来存在的一些问题和不足,研究提出了对原钻杆动力钳的部分零部件的材料、结构及气控自动门栓等方面的改进和优化措施,总结了改进后在油田钻井现场的使用效果。

实践证明,通过改造和优化,有效地提高了此型钻杆动力钳的使用效率和使用寿命,保证了使用的安全、可靠性,减少暂停使用的故障时间,也可以有效提高钻井工作效率。

1.优化改造措施及技术分析1.1 钻杆动力钳下壳的材料改进ZQ203-125Ⅱ动力钳壳体(图1)为主要受力件,且体积和质量较大,在铸造过程中难免存在缺陷,特别是下壳的开口处因过载而出现塑性变形,而影响或损坏壳体上其他零件。

原设计中壳体材料采用铸钢ZG270-500,为提高其综合机械性能,将下壳材料改用ZG35Cr1Mo合金铸钢件,热处理状态为调质,其强度提高48%~76%,材料的冲击韧性提高22%,综合机械性能明显提高(改进前后的材料综合机械性能对比见表1),由此确保下壳在正常载荷下变形减小,使用寿命得到显著提升。

ZQ-钻杆动力钳使用与维护

YZB-120 液压站

15

6、钻杆动力钳的安装及调试

1)安装: (1)动力钳的安装:悬吊、尾座距离及固定、移送气缸 的安装 (2)动力钳与液压站管线的连接,动力站的放置位置, 动力站电源 (3)动力钳与气源的管线连接。 2)调试 (1)动力钳安装后的调平:左右调平和前后调平 注:甩钻具时在鼠洞口的调平。 (2)操作各气阀的动作,标牌与动作是否一致。 (3)起动液压站,观察是否有漏油等。操作液压阀手柄, 先低速正反转运动,后高速正反转运动;配合气阀动作。 注:操作时注意安全,只能一人操作。

花键轴 夹紧气缸支架 惰轮轴头 14个滚子

每次起下钻前打一次黄油 每次起下钻前打一次黄油 每次起下钻前打一次黄油 每次起下钻前打一次黄油

33

注:油箱中使用的液压 油推荐YB—N32号抗磨 液压油和YB—N46号抗 磨液压油;当环境温度 在-25°C以下时,可选 用YC—N32、YC—N46 低凝液压油,短期使用 也可用同等透明油替代。

27

10)在公扣没有全部从母扣中旋出前不能上提以防滑扣 顿钻。当上钳没有松开钻具前不允许上提,以免提出浮动部 分或钻具上砸损坏机件。 11)操纵夹紧气缸双向气阀到工作位置的相反位置,使 下钳恢复零位对准缺口。 12)操纵移送气缸双向气阀使钳子平稳地离开井口。 13)若全部起完或下完钻后,把所有液气阀复零位,把 单向阀转向关闭位置,停泵。把钻机方向来气阀门关死,切 断气路。 14)搬家时应封闭好液气管路接头,以防污物进入液气 管路。 15)上下钳的定位手把的位置是根据上扣或卸扣要求而 定。但变换位置时,钳头的各个缺口必须对正后方可操作, 否则机构失灵。 16)操作口诀: 钳子一定送到头,下钳卡牢转钳头,上卸扣完对缺口, 松开下钳往回走。

石油钻井液压大钳危害因素分析及预防对策

石油钻井液压大钳危害因素分析及预防对策石油钻井液压大钳危害因素分析及预防对策【摘要】液压大钳是石油钻井施工中非常重要的工具,用液压驱动、气动控制对钻具、套管进行紧扣、卸扣作业,在石油钻井作业中得到了广泛应用。

对减轻作业人员的劳动强度、提高钻井速度和工作效率,起到了积极的作用。

但是,由于作业人员在操作中对液压大钳的危害认识不足,危害分析不到位,使用和检修过程中未严格按照操作规程操作,成为了石油钻井过程中人身伤害事故频发的源头之一。

如何规避危害,减少作业人员在操作过程中造成人身伤害的危害降到最低,本文通过几起事故对液压大钳的危害性进行了分析并提出了相应的对策。

【关键词】液压大钳;事故;危害因素分析;对策液压大钳自上世纪七十年代应用以来,为石油钻井行业做出了巨大贡献,降低了钻井工繁重的起下钻、下套管紧扣、卸扣的体力劳动强度,受到了操作者的欢迎。

液压大钳本身也进行了几次结构和技术改进,液压大钳的运行可靠程度也日趋完善。

但是,液压大钳的本质化安全未得到根本性的改变,在使用过程中时常威胁到操作者的安全,给操作者和家庭带来了极大地痛苦,给企业带来了巨大的经济损失,有的甚至付出了生命的代价。

因此,本文通过几起事故对液压大钳的操作危害进行分析,提出相应的对策,警示后者不能让悲剧再次发生。

1 事故类型1.1机械伤害液气大钳紧扣鄂板打滑,配合不当造成手臂骨折。

2001年3月20日,钻井某公司某钻井队在GD8-20-K10井钻井施工,接钻具单根过程中,用自动上扣器在小鼠洞上扣,然后用液气大钳紧扣。

由于液气大钳鄂板打滑,内钳工宋某用左手去摸钻具丝扣是否有余扣,突然,外钳工张某操作液气大钳再次紧扣,将宋某的左手臂挤在液气大钳内,造成尺骨、挠骨骨折。

1.2物体打击使用液气大钳处理井下事故,尾部气缸高速旋转致人重伤。

2005年2月3日5:00时,钻井某公司某钻井队工程某班在Z129-某11井(井深2592米)起钻施工,起至第59柱860.03米时发生卡钻(转盘面以上钻杆余12.3米),队长李某决定倒开钻具接方钻杆开泵。

钻杆动力钳的设计缺陷及使用中存在的问题

离器内流场的不对称性。

入口结构的对称性越差,空气柱的偏心距越大,即旋流场的偏心越严重。

操作参数对流场的对称性影响不大。

图3 单、双入口旋流分离器油水分离效率的比较(旋流分离器进口流量为2000L/h,分流比为011)2) 用于油去水分离的液液旋流器,为保证有较高的分离效率,溢流口直径应略大于油柱直径;旋流中心不存在空气柱,油柱代替空气柱,但仍然有空气柱的流场特点。

3) 旋流场的偏心使得液液分离旋流器的分离效率下降。

所以,对于溢流口直径较小的单入口旋流分离器,若要进一步提高分离效率,必须对空气柱偏心位置进行定量分析,以指导旋流分离器设计。

参考文献:[1] Plitt L R,Flintoff B C,Stuffco T J.Roping in hydrocy 2clones[A].In:3rd I nternat ional Conference on Hydrocy 2clone[C].Oxford England,1987:21227.[2] Luo Qian ,Xu Jirun,The effect of t he air core on theflow field within hydrocyclones [A].In:Svarovsky L,Thew M T.Hydrocyclone Analysi s and Application[C].UK:Kluwer academic publishers,1992:51262.[3] Steffens P R,Whiten W J.Prediction of air core diame 2ters for hydrocyclones[J].Int.J Miner.Process,1993,39(1):61274.[4] 于福家,陈柄辰,关亚梅.改进旋流器结构提高分级效率的研究[J].金属矿山,2000,(6):25226.[5] Dyakowski T,Gutier rez J e of impedance tomogra 2phy for control of a dewater ing hydrocyclone [A].I n:Hydrocyclones 96.[C],Mechanical Engineer ing Publica 2tions Limited London and Bur y St Edmunds,UK,1996,2152228.[6] 苗 青,袁惠新,王跃进.水力旋流器内空气柱直径的研究[J].金属矿山,2004,(6):33235.收稿日期:2004209224作者简介:王文智(19642),男,甘肃张掖人,工程师,1986年毕业于重庆石油高等专科学校,现从事石油机械管理与维修工作。

钻杆动力钳的基本原理和维护保养

V I . 4 5

中

国

井

矿

盐

CHI NA WEI 上 AND R0C K S AL T

钻杆动力钳帕基本原理和维护保荠

梁 熊

( 四川盐业地质钻井大 队, 四川 自贡 6 4 3 0 0 0 )

摘 要: 介绍 了钻杆动力钳运 用的广泛性 , 然后详细分析 了钻杆动力钳的基 本原理 , 最后介绍 了对钻杆动 力钳

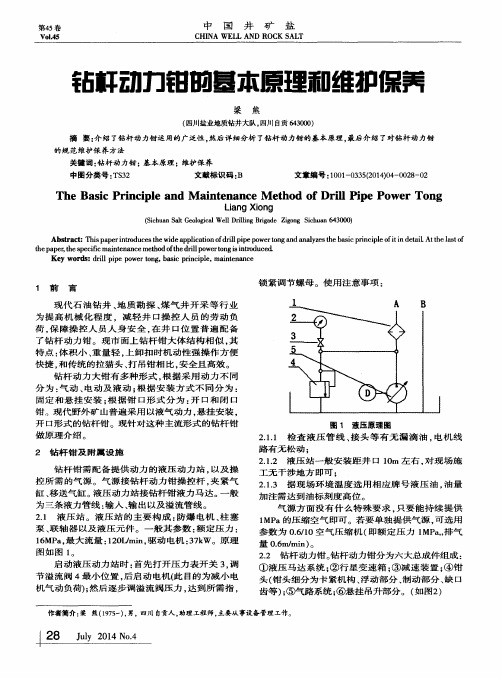

开 口形 式 的 钻 杆 钳 。现 针 对 这 种 主 流 形 式 的 钻 杆 钳 图 1 液压原理 图

3

丫

做原 理介 绍 。

2 钻杆 钳及 附属 设施

2 . 1 . 1 检查液压管线 、 接头等有无漏滴油 。 电 机 线 路有 无松 动 : 2 . 1 . 2 液压 站一 般安 装距 井 口 l O m左 右 , 对现 场 施

1 前

言

锁紧 调节螺 母 。使用 注意 事项 :

现 代石 油 钻 井 、 地 质勘 探 、 煤 气 井 开 采 等 行 业 为 提 高机 械 化 程 度 .减 轻 井 口操 控 人 员 的劳 动 负 荷, 保 障 操 控人 员 人 身 安 全 。 在井 口位 置 普 遍 配 备 了钻 杆 动 力 钳 。 现 市 面 上 钻 杆 钳 大 体 结 构 相 似 , 其 特点 : 体积小 、 重量 轻 , 上卸 扣 时机 动性 强 操作 方 便 快捷 , 和传 统 的拉猫头 、 打 吊钳相 比 , 安 全且 高效 。 钻 杆 动力 大 钳有 多种 形 式 , 根 据 采 用 动 力 不 同 分为 : 气动 、 电动 及 液 动 ; 根 据 安 装 方 式 不 同分 为 : 固定 和悬 挂 安 装 : 根 据 钳 口形 式 分 为 : 开 口和 闭 口 钳 。现 代 野 外 矿 山普 遍 采 用 以液 气 动 力 , 悬 挂安 装 ,

新型钻杆动力钳的研制

器等各 种 钻具 在井 下受 拉 、压 、弯 、扭等 各种 力联 合 交变 作用 ,对 钻具 的强 度 提 出 了严 格 的要 求 ] 。 同时对钻 具 接 头 螺 纹 连 接 的扭 矩 大 小 、连 接 方 法 等 ,都做 出了严格 的规定 。连 接 紧扣扭 矩过 大或 过

设计 中考虑 的原则

维普资讯

石 油

机

械

20 0 8年

第3 6卷

第 6期

机 ,也有 近 年来 生产 的新 钻机 。除陆地 使用 的钻 机 外 ,还 有海 上钻 井船 使用 的钻 机 。钻杆 动力 钳 主要 性 能 和技术参 数 应该 满足 上述 各种 钻机 的需 要 。应 该满 足 不 同钻 机 、不 同井深 的钻井 工艺 和不 同钻 井

施加 。

在逐 步推 广使 用 。但也 存在 一些 缺 陷和 问题 ,如扭

矩大 时 ,齿 轮 开 口容 易 变形 ,引 起 打 滑 而 咬伤 钻

具 ,使 用 寿命 短 ,不 同规 格 的钻具 需 更换 颚板 ,给 操作 带来 诸多 不便 等 。

在钻 井过 程 中 ,钻 杆 、钻铤 、转 换接 头 、扶 正

新 型钻 杆动 力钳 的设 计原 则 ,主要 考虑 了以下

几点。 1 .适应性

小 ,是钻具接头损坏失效 ,造成井下事故的重要原

因:①紧扣扭矩偏 大 ,拉伸力 会使钻杆公 接头伸 长 ,变成 细脖子状或使 螺纹变形 ;② 紧扣扭 矩偏

目前 我 国在 用 的石 油 钻 机 型 号 较 多 ,有 国产

我 国钻 杆动力 钳 的结构 形 式基本 上有 2种 :① 采用 大开 口齿轮 带动 滚子爬 坡 ,推 动颚 板正 压力 卡 紧管柱 螺 纹 接 头 。低 挡 大 扭 矩 低 速 旋 转 松 扣 或 紧 扣 ,高 挡小 扭矩 高速 旋转 上扣 或卸 扣 ;② 由扭 矩 钳 与旋 扣钳 组合 而成 ,扭矩钳 采用 油 缸连 杆增力 卡 紧 管 柱 ,油缸 连杆 大扭 矩小转 角缓 慢 松扣 或 紧扣 。旋 扣钳 采用 油 马达驱 动 小开 口齿 轮卡 紧管 柱本体 ,小 扭矩 高转 数旋 转上 扣 或卸扣 。 目前 。大 开 口齿 轮 结

螺杆钻具使用过程中存在的问题及相关措施

100作为钻井工程中的一种井下动力工具,20世纪中期,螺杆钻具就已经被应用于石油开采钻井中。

螺杆钻具主要应用的方向有钻井造斜作业、侧钻作业以及应用在钻井定向等作业方面。

螺杆钻具的使用量随着钻井技术的不断发展,越来越多的被应用于在定向及水平井、以及大位移井中,逐年递增。

为了不断节约钻井工程成本,PDC钻头加螺杆钻具的复合钻井技术提高了钻井速度,被全面推广应用。

然而螺杆钻具受使用寿命等原因,已经影响到了钻井工程的进度,降低了钻井效率,因此,有必要对提高螺杆钻具寿命的措施进行深入研究,努力延长螺杆钻具的使用寿命,提高钻井效率。

1 螺杆钻具使用过程中存在的问题及相关措施探讨1.1 螺杆钻具的构成及相关问题对策探讨万向轴、马达、旁通以及传动等四部分总成构成了螺杆钻具的整体功能。

通常情况下,螺杆钻具各个部件的脱落、开裂、断裂等都是导致螺杆钻具失效的最主要原因。

比如工作中经常发现由于磨损导致的花瓣万向轴脱落或者是直接开裂等现象,另外,螺杆钻具的旁通阀发生刺漏或者螺杆钻具马达中定子的脱胶以及马达转子脱镀等等。

螺杆钻具旁通阀体刺坏以及阀芯锁死或者刺漏等都会发生泥浆从该机构本体侧孔流到环空不经过马达的情况,影响到螺杆钻具马达的正常工作。

如果出现旁通阀被阀芯卡住的情况,导致旁通阀不能关闭,就会直接影响到马达的正常工作,遇到这种情况,可采取反复开停泵的方式进行试验,若仍无效果,就需要通过起钻对旁通阀进行检查和维修。

螺杆钻具使用初期,由于受到注胶工艺的影响,钻具基本都会出现定子脱胶的问题,后期对注胶工艺进行了改进,定子脱胶问题基本很少出现。

螺杆钻具在钻井工程应用的过程中,钻具中高速运转的转子经常受到泥浆中掺杂硬质块状物体进入马达的影响而被打坏,从而导致转子脱镀,这个主要是发生在早期使用螺杆钻具的时候。

近些年来,随着泥浆性能的逐步提升,同时通过采用三道泥浆过滤网的方式逐渐杜绝了此类事故的发生。

以上这几种情况都是影响螺杆钻具使用的常见问题,但不是影响其寿命的最主要问题。

钻井机械设备失效影响及对策分析

钻井机械设备失效影响及对策分析摘要:随着科学技术的快速发展,我国石油开采技术不断提高。

在这样的情况下,钻井设备的性能是影响钻井技术的主要因素。

在实际钻进的时候经常会出现机械性能失效现象。

针对此现象,要采取科学合理的措施才能解决钻井机械设备的失效问题。

基于此,本文分析了钻井机械设备失效影响因素,提出了钻井机械设备失效影响因素的解决对策,期望为未来有关研究提供相应的参考。

关键词:钻井机械设备;失效;影响因素;对策在现代社会当中,石油行业与我国国民经济发展与资源储备等情况紧密关联。

石油开采没有办法和钻井机械设备相分离。

然而,在这样的情况下,钻井机械设备经常出现失效现象,会影响正常生产,所以需要探寻该类设施设备出现失效的多种影响因素,运用科学合理的维修与管理策略,保障钻井机械设备实际运用的质量与成效,有效延长此类设备的实际寿命,保证石油开采质量与具体成果。

因此,加强钻井机械设备失效影响因素及对策研究具备现实意义。

1钻井机械设备失效影响因素分析1.1钻井机械设备零件的局部塑性变形在现阶段的石油钻井作业活动当中,会对钻井机械设备起到很大程度上的影响以及冲击。

再加之此类设备所承担的符合非常重,十分容易出现多种零部件的挤压,进而造成钻井机械设备出现变形现象,这样便会造成该类设备的失效。

将石油开采作业钻井泵上部位置的传动齿轮当做是案例,如若该齿轮并不坚固,导致其坚固程度没有办法和实际设计要求相满足,这样在长期负荷条件下会由于挤压而出现变形现象。

长此以往,非常容易造成齿轮出现失效情况。

1.2钻井机械设备疲劳失效对于当前的多种钻井机械设施设备而言,不管是实际作业环境,还是具体作业条件,都非常恶劣。

这样会对钻井机械设备的具体维修作业次数与实践起到很大的影响。

由于长期缺少科学合理的维修作业,非常容易造成钻井机械设备长时间处在疲劳状态当中,进而出现失效现象。

因为此方面的因素造成失效现象难以进行修复。

比如,发电机在钻井机械设施设备当中占据着十分重要的位置,由于其实际作业时间比较上,缺少科学合理的维修作业,非常容易造成设施设备出现断裂现象,最后造成失效。

ZQ203-100钻杆动力钳使用与维护ppt课件

颚板

堵头

上下钳定位 手把

25

3)启动油泵,使油泵在空载情况下运转,系统压力 表的压力不应超过1.5MPa为正常。

4)操纵移送缸双向气阀使钳子平稳地送到井口,严 禁把气阀一次合到底使钳子快速向井口运动造成撞击。

若钳子高度不合适可操作3吨手拉葫芦,调节到合适位置。

钳子送 至井口

钳子送 至井口

26

5)在钳子送到井口,钻杆通过缺口进入大钳后,观察钳 头上下两堵头螺钉是否与公母接头贴合,尔后操纵夹紧缸双 向气阀使下钳夹紧接头。

的安装 (2)动力钳与液压站管线的连接,动力站的放置位置,

动力站电源 (3)动力钳与气源的管线连接。 2)调试 (1)动力钳安装后的调平:左右调平和前后调平 注:甩钻具时在鼠洞口的调平。 (2)操作各气阀的动作,标牌与动作是否一致。 (3)起动液压站,观察是否有漏油等。操作液压阀手柄,

5mm。 3)公母接头总长应不低于420mm。

6

注:现新国产钻杆接头规格均为:

φ203(8″钻铤本体)、φ190.5(51/2″钻杆接头)、

φ168.28(5″钻杆接头)、φ152.4(41/2″钻杆接头)、 φ139.7(4″钻杆接头)、 φ127 (31/2″钻杆接头)。

1)滚子

2)颚板销子

1)压力的调节:系统压力16.6Mpa,上扣压力5-8MPa 2)转速的调节:调节动力站上柱塞泵的流量 3)扭矩的调节:与压力调节相同

系

转速的调节

统

压

力

调

节

上扣扭矩 的调节

24

8、钻杆动力钳的操作规程

1)打开钻机到钳子气管线阀门。(条件许可时此阀门 应布置在司钻操作台上)。

2)检查钳头颚板尺寸与钻杆接头足寸相符合后,把 钳头上两个定位手把根据上扣或卸扣转到相应位置。

螺杆钻具常见故障及预防措施分析

螺杆钻具常见故障及预防措施分析摘要:近些年随着临盘钻井工区降本增效,提速增产的要求,新的钻井技术“一趟钻”大规模应用,使得螺杆钻具的使用频率大幅度增加,因此对螺杆钻具的使用提出了更高更精细的要求。

除开生产厂家在设计和制造方面的缺陷,而人为操作因素逐渐成为引起螺杆钻具故障和井下事故的主要原因。

本文的主要目的就是针对螺杆钻具的结构和运作机理分析螺杆钻具常见故障和相关联施工状态,讨论相应的预防措施以提高生产效率和现场工作安全性。

关键词:螺杆钻具;结构机理;常见故障;预防措施螺杆钻具主要为控制井身轨迹的井下动力钻具,将钻井液液体压能转变为机械能带动钻头高速旋转实现破岩目的。

1 结构机理螺杆钻具整体结构由旁通阀总成、防掉总成、液马达总成、万向轴总成和传动轴总成五大部分组成。

1.1 旁通阀总成组成部件为阀体、阀套、阀芯、筛板、密封件及弹簧。

在开泵状态下泥浆流量和压力值达到设备设定值时阀芯在阀套中克服弹簧阻力滑动下移使旁通阀关闭,钻井液由螺杆钻具内部通过钻头喷嘴返回环空。

停泵或者泥浆流量、压力值低于设定值时弹簧弹力把阀芯顶回,旁通阀开启,钻井液经由旁通阀筛板返回环空,作用于起下钻时平衡钻具内外压差,提供钻井液平衡流动通道。

1.2防掉总成组成部件为防掉接头、防掉锁母和防掉连杆,当发生设备事故如本体断裂、磨损脱扣时,防掉锁母座于内腔台阶上,防止部件滑脱并封堵钻井液循环通道,使泵压迅速升高,动力钻具停止工作并反馈给地面操作者采取合理措施,从而起到动力钻具防掉、防抽芯的作用。

1.3液马达总成组成部件为耐磨抗腐蚀镀硬层的螺旋转子和压注橡胶螺旋衬套定子。

液马达总成是能量转换装置。

1.4 万向轴总成连接传动轴并传递扭矩,是设备受交变力最复杂的组成部分,需要把螺旋转子的偏心运动转换成传动轴的定轴转动。

1.5传动轴总成传递扭矩带动钻头旋转破岩。

钻井现场使用普遍的是单弯螺杆,弯接头部分带有扶正套,弯曲度越大,设备造斜能力越强,能随时进行增斜,降斜以及扭方位等操作,在需要稳斜井段则需要和转盘,顶驱等地面旋转设备配合实现复合钻进工作,加大了动力钻具的使用强度,使设备故障率明显提高。

2024年司钻钻井作业模拟试卷及答案

2024年司钻钻井作业模拟试卷及答案1、(判断题)开始拔鼠洞管时,严防操作过猛,应慢慢地断续上提、断续刹车,使鼠洞管在一定拉力下慢慢上升。

参考答案:正确2、(判断题)多米诺骨牌理论认为事故的发生是一个孤立的事件,而不是一系列互为因果的原因事件相继发生的结果。

参考答案:错误3、(判断题)钻杆动力钳试运转时,当钳子缺口进入钻杆后,观察左右平衡,上下钳两个堵头螺钉是否分别与钻杆公母接头贴合。

参考答案:正确4、(判断题)未经安全生产教育和培训合格的从业人员可以上岗作业。

参考答案:错误5、(判断题)现在无论大、中短及超短曲率半径水平井,其井身质量、钻速、钻时、钻井成本、综合效益都可以得到保证。

参考答案:正确6、(判断题)固井工作虽然都是固井队现场施工,但是钻井队必须创造良好的施工条件,协同配合。

参考答案:正确7、(判断题)作业空间狭小和通道、道路有缺陷,不会影响作业,小心即可。

8、(判断题)国外小井眼钻机类型有小型常规石油钻机、采矿式连续取心钻机、修井机、连续管钻机和专用小井眼钻机。

参考答案:正确9、(判断题)闭式下击器产生连续下击:震击器完全拉开后,猛放钻柱,当下放距离等于闭式下击器冲程减去150~70mπι加钻柱伸长时突然刹车,引起钻柱上下跳动,产生连续下击。

参考答案:正确10、(判断题)公司的内部管理可以不与公司的战略定位相适应。

参考答案:错误11、(判断题)在钻井作业中,多工种立体交叉作业,使用的重型机械较多,也较为集中,发生人身死亡事故的概率较高。

参考答案:正确12、(判断题)职工因工致残被鉴定为一级至四级伤残的,由用人单位和职工个人以伤残津贴为基数,缴纳基本医疗保险费。

参考答案:正确13、(判断题)钻井泵运转中,通过“看、听、摸”进行初步检查,探明钻井泵发生故障的部位及现象。

参考答案:正确14、(判断题)职工发生工伤时,用人单位应当采取措施使工伤职工得到及时救治。

参考答案:正确15、(判断题)小井眼钻井技术在国内外已应用于水平井、深井钻井中。

探讨钻具管理中存在问题与对策

前

言

钻具在钻井过程 中的工作条件十分恶劣 。钻具一般是野外作业 的 主要工具 ,因为钻具工作历时长 、工作环境是恶劣 ,所 以钻具失效是 最常见 的问题之一 。钻具失效问题的原 因一方面是 因为所使用的钻具 质量偏差 。这几年国内外 的钢材价格上 升,涨 价达 3 0 %以上 ,巨额的 费用让企业难以承担 ,因此加强对钻具 的管理 ,不但能延 长钻具 的使 用 期限 ,节省开支费用 ; 另一个方 面 , 钻具 的现场使用 管理缺失 ,最 常见 的是 疲劳破 坏 , 长期使用而无任何停歇 和保养 。通 常疲 劳破坏不 会导致钻具产生显著 的塑性变形 ,一开始都是很微小 的破裂 ,这些都 不易被察觉 ,所 以如果现场作业的人员对钻具管理不重视 ,等到钻具 出现失效事件 已经无可挽救 了, 这种 因为管理失效而导致 的钻具失效 , 总会让人误认为是 因为质量问题 造成的 ,因此要认真探究在钻具管理 过程 中出现 的问题 ,从而找出加 强钻具管理的对策 ,以降低钻具失效

1钻具管理 中存在问题

在钻具管理过程 中,导致钻具失效 的因素是各种各样 的,除了钻 具本 身存在的质量 问题 ,还存在使用 、修理 、保养保管方 面的因素 。 这些都 属于管理 因素 ,具体存在的钻具管理问题有 以下几点 。 1 . 1 钻具使用方法不对 在使用钻具作业的过程 中,因为技术人员施工方案或者施工人员 各方面 的因素 ,会导致钻具使用方法不正确 ,这是导致钻具失效最 常 见的原 因, 具体表现在 : ( 1 ) 钻具受压偏大 , 钻杆被严重磨损 ; ( 2 ) 在下钻和起钻 以及的接单 根的时候 ,没有将接头的丝扣清洗干净 ,以 致污泥进入到接头内部损坏 机器 ;( 3 ) 入 井的钻杆没有 按照使用要求 带上胶皮护箍 , 导致钻杆被过度磨损 ;( 4 ) 在下钻 和起钻 的时候 , 施

钻杆动力钳使用说明书

钻杆动力钳使用说明书概况ZQ203—125钻杆动力钳为ZQl00钻杆动力钳的换代产品,可广泛适用于石油矿场钻井(修井)作业,其钳头系开口型,能自由脱开钻杆,机动性强。

本钳为旋扣钳和扭矩钳一体结构,使用本钳上卸扣,不需猫头、吊钳和旋绳(或旋链),操作简便、安全、省力,作业效率高,特别适用于起下钻频繁,钻井周期长的场合。

ZQ203—125钻杆动力钳比原ZQl00钻杆动力钳有较大的改进,其扭矩更大,结构新颖,并安装了自动门和低档上扣自动卸荷等装置,对下钳夹紧和门栓关启、钳身移送等进行了联动控制,机械化程度更高。

ZQ203—125钻杆动力钳所具有的特点:1、采用液气联合控制系统,对钳子夹紧作业和门栓关启、气缸移送等动作进行联动控制,增强了工作的可靠性:2、采用上下钳合体结构,避免钻柱在大扭矩作用下弯曲的可能性,并防止钻柱在卡瓦中打滑:3、采用轻便灵活的钳头浮动方案,使吊装大大简化:自动对中夹紧机构可保证新旧接头卡紧可靠:4、增强型的钳身和与夹紧联动的自动门,有效限制了大扭矩作业时钳头的变形:5、钳头中独特的坡板与堵头联接结构,拆装维护极为方便;6、气胎离合器不停车换档机构,操作简便,扭矩与速度均能控制,正反方向都可产生最大扭矩和速度:7、实现低档上扣大扭矩自动卸荷,有效地保护了钻柱接头丝扣;8、上下钳夹紧分别采用刹带和夹紧缸,结构简单,采用气缸移送钳身,不需人推拉钳子。

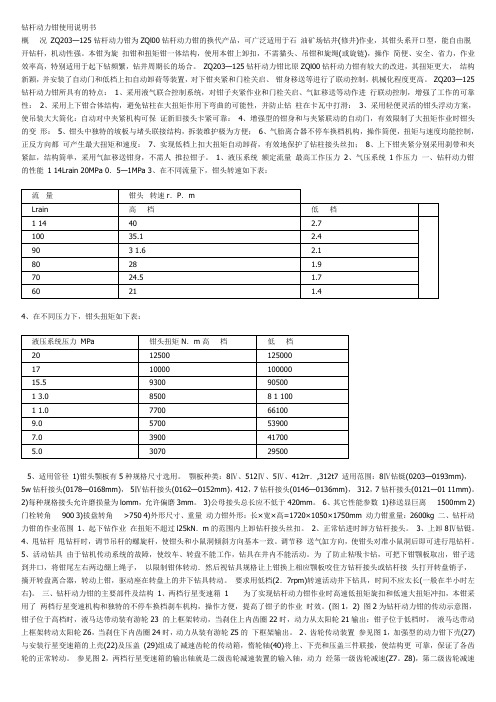

1、液压系统额定流量最高工作压力2、气压系统1作压力一、钻杆动力钳的性能1 14Lrain 20MPa 0.5—1MPa 3、在不同流量下,钳头转速如下表:4、在不同压力下,钳头扭矩如下表:5、适用管径1)钳头颚板有5种规格尺寸选用。

颚板种类:8Ⅳ、512Ⅳ、5Ⅳ、412rr.,312t7 适用范围:8Ⅳ钻铤(0203—0193mm),5w钻杆接头(0178—0168mm),5Ⅳ钻杆接头(0162—0152mm),412,7钻杆接头(0146—0136mm),312,7钻杆接头(0121—01 11mm)。

钻杆动力钳的设计缺陷及使用中存在的问题

钻杆动力钳的设计缺陷及使用中存在的问题

王文智;张根旺;党兰焕;罗冰;沈川平

【期刊名称】《石油矿场机械》

【年(卷),期】2005(034)001

【摘要】由于钻杆动力钳设计中存在的缺陷及现场使用中缺少正确的维护保养,影响了它在现场的使用效果和寿命.文章介绍了钻杆动力钳设计中存在的部分缺陷和使用中存在的问题,对钻井队现场用好钻杆动力钳有一定的指导意义.

【总页数】2页(P95-96)

【作者】王文智;张根旺;党兰焕;罗冰;沈川平

【作者单位】吐哈石油勘探开发指挥部,新疆,鄯善,838200;吐哈石油勘探开发指挥部,新疆,鄯善,838200;吐哈石油勘探开发指挥部,新疆,鄯善,838200;吐哈石油勘探开发指挥部,新疆,鄯善,838200;吐哈石油勘探开发指挥部,新疆,鄯善,838200

【正文语种】中文

【中图分类】TE921.207

【相关文献】

1.钻杆动力钳的基本原理和维护保养 [J], 梁熊

2.钻杆动力钳的应用与改进 [J], 杨风良;刘现川

3.ZQ216/135大管径高扭矩钻杆动力钳的研制 [J], 缪红建;王宏军;陆海涛;姜勇兵

4.ZQ100钻杆动力钳的使用及改造 [J], 陈钢

5.钻杆动力钳上扣扭矩监测系统设计 [J], 刘佳;李乔乔

因版权原因,仅展示原文概要,查看原文内容请购买。

关于石油钻井机械性能失效问题探究

关于石油钻井机械性能失效问题探究摘要:随着经济社会的快速发展,石油开采技术逐步提升。

石油钻井的机械性能直接影响着钻井技术的好坏,其性能的好坏将影响钻井质量、效率和成本。

在钻进过程中所发生的机械失效,包括牙轮钻头掉牙爪,牙轮、蹩断牙爪、牙齿、牙轮;刮刀钻头蹩断刀片、接头,PDC钻头脱落,或人造聚晶金刚石、天然金刚石脱落等都会造成一定的影响。

本文在全面分析当前石油钻井机械设备的主要应用,分析机械性能失效是指哪方面,从具体实例来进行探讨。

并分析石油钻井机械兴性能实效的主要表现,从而寻求更有效的方式防止机械性能的失效,提高钻井技术,提升出油产量,促进经济社会的快速发展。

关键词:石油;钻井;机械性能;失效;问题地层的非均质性、地层断层活动、岩石性质、油层倾角、地震活动等地质因素是导致石油钻井机械性能实效的客观条件,严重威胁油田的稳产。

注水、酸化压裂、固井质量、套管材质、套管伸缩等是引发地质因素产生破坏性地应力的主要原因。

机械性能失效,对油田的开采造成困难,增加开采成本,甚至可以导致油井报废。

为此本文全面介绍分析了目前国内外油田机械性能失效的机理研究,有助于指导预防和延缓机械性能失效的发生,延长油、水井寿命。

1 机械性能失效的概念机械性能失效是一种针对机械性能的正常应用而言的,在一定的条件下,产生机械性能的运转不良,尤其是对于石油钻井机械,更加要注重其中的原理把握。

一般是指机械零件在常温、常压和非强烈腐蚀性介质中使用,且在使用过程中各机械零件都将承受不同载荷的作用,而造成的不同程度的失效。

各种金属材料在载荷作用下抵抗破坏的性能失效,就可以归纳为机械性能失效。

金属材料的机械性能失效。

主要是零件的设计和选材时的应用不当,加之外加载荷性质不同,譬如拉伸、压缩、扭转、冲击、循环载荷等,就会对机械性能造成不同程度的性能影响。

常见的机械性能失效主要有机械的弹性失效、塑性失效、刚度时效敏感性失效、强度失效、硬度失效、冲击韧性失效、断裂韧性失效等等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

离器内流场的不对称性。

入口结构的对称性越差,空气柱的偏心距越大,即旋流场的偏心越严重。

操作参数对流场的对称性影响不大。

图3 单、双入口旋流分离器油水分离效率的比较(旋流分离器进口流量为2000L/h,分流比为011)

2) 用于油去水分离的液液旋流器,为保证有

较高的分离效率,溢流口直径应略大于油柱直径;旋流中心不存在空气柱,油柱代替空气柱,但仍然有空气柱的流场特点。

3) 旋流场的偏心使得液液分离旋流器的分离效率下降。

所以,对于溢流口直径较小的单入口旋流分离器,若要进一步提高分离效率,必须对空气柱

偏心位置进行定量分析,以指导旋流分离器设计。

参考文献:

[1] Plitt L R,Flintoff B C,Stuffco T J.Roping in hydrocy 2

clones[A].In:3rd I nternat ional Conference on Hydrocy 2clone[C].Oxford England,1987:21227.

[2] Luo Qian ,Xu Jirun,The effect of t he air core on the

flow field within hydrocyclones [A].In:Svarovsky L,Thew M T.Hydrocyclone Analysi s and Application[C].UK:Kluwer academic publishers,1992:51262.[3] Steffens P R,Whiten W J.Prediction of air core diame 2

ters for hydrocyclones[J].Int.J Miner.Process,1993,39(1):61274.

[4] 于福家,陈柄辰,关亚梅.改进旋流器结构提高分级效

率的研究[J].金属矿山,2000,(6):25226.

[5] Dyakowski T,Gutier rez J e of impedance tomogra 2

phy for control of a dewater ing hydrocyclone [A].I n:Hydrocyclones 96.[C],Mechanical Engineer ing Publica 2tions Limited London and Bur y St Edmunds,UK,1996,2152228.

[6] 苗 青,袁惠新,王跃进.水力旋流器内空气柱直径

的研究[J].金属矿山,2004,(6):33235.

收稿日期:2004209224

作者简介:王文智(19642),男,甘肃张掖人,工程师,1986年毕业于重庆石油高等专科学校,现从事石油机械管理与维修

工作。

文章编号:100123482(2005)0120095202

钻杆动力钳的设计缺陷及使用中存在的问题

王文智,张根旺,党兰焕,罗 冰,沈川平

(吐哈石油勘探开发指挥部,新疆鄯善838200)

摘要:由于钻杆动力钳设计中存在的缺陷及现场使用中缺少正确的维护保养,影响了它在现场的使用效果和寿

命。

文章介绍了钻杆动力钳设计中存在的部分缺陷和使用中存在的问题,对钻井队现场用好钻杆动力钳有一定的指导意义。

关键词:钻杆动力钳;缺陷;问题;维护保养中图分类号:TE9211207 文献标识码:B

The design defect and problem existing in use of drill pipe tong

WANG Wen 2zhi,Z HANG Geng 2wang,DANG Lan 2huan,LUO Bing,SHEN Chuan 2ping

(Tuha Petroleum Explo r ation a nd Develo pment Cor por ation,Shanshan 838200,China )

Abstr act:Because of design blemish of pipe tong &incorrect maintenance,it exists problem .T his article enu 2merates design blemish of pipe tong &problems of the usage,then gives some suggestions.Key words:drill pipe tong;defect;problem;maintenance 2005年第34卷 石油矿场机械

第1期 第95页 OIL FIELD EQUIP MENT 2005,34(1):95~96

ZQ2032100型钻杆动力钳广泛应用于石油矿场钻井作业。

这种动力钳的旋扣钳和扭矩钳为一体结构,开口形钳头能自由脱开钻杆,机动性强。

使用钻杆动力钳上卸螺纹,不需要猫头、吊钳和旋绳(或旋链),能大大降低钻井工人的劳动强度。

吐哈油田自1991年起开始少量试用,后逐步推广,目前已得到普及。

1 钻杆动力钳的设计缺陷

1.1 压力表只显示压力不显示扭矩

虽然钻杆动力钳5使用说明书6中有压力)钳头扭矩对照表,但是不方便现场使用。

新式钻杆动力钳的压力表有压力指示,同时也有扭矩指示,但现场使用时还要根据不同规格和级别的钻杆查阅资料确定其扭矩和压力。

如果压力表上可同时显示压力、扭矩、钻具规格3个参数,可大大地方便现场使用。

1.2 门框部分的设计缺陷

主要是门框自动化程度低,需要人力开闭,ZQ2032125型钻杆钳门框虽然设计了液压控制,但是由于动作太慢,效率低,现场使用仍不方便。

1.3 上下壳体联接部位薄弱

上、下壳体联接主要依靠行星变速箱内的5个螺栓和吊杆旁边的2个螺栓及2个惰轮轴之间下壳上的1个螺栓固定和承载。

由于设计上的原因,行星变速箱内的5个螺栓在正常使用和维护保养时没有办法进行检查,仅有吊杆旁边的2个螺栓可以检查,钻井队在使用过程中常常对此螺栓不重视,一旦这2个螺栓松动,就导致上壳体和下壳体之间出现较大的缝隙,造成行星变速箱内齿轮轴倾斜,甚至断裂失效。

如果把行星变速箱内的5个螺栓设计到箱外,吊杆旁边的2个螺栓不要设计成内六角,就方便了现场检查。

1.4 下壳体强度弱

由于长期使用产生塑性变形等原因,下壳体开口通常会胀大,造成下钳打滑。

另外,固定坡板的螺栓孔从下壳体侧面钻通,容易造成下壳体开裂失效。

如果设计时提高下壳体侧面强度,或者使用快速气控门框,就能够避免因现场不使用门框导致的下壳体变形。

1.5 壳体底部没有设计螺栓护丝

由于下壳体经常与地面接触、摩擦,下壳体底部的螺栓(压盖、轴承盖上的螺栓)因没有护丝,经常碰断、碰坏,使压盖、轴承盖密封失效,润滑油泄漏。

2 钻杆动力钳在使用中存在的问题

2.1 不使用门框

门框是防止钻杆动力钳在使用过程中下壳体变

形的主要配件,但是钻井队由于门框使用不方便,在使用过程中常常不关闭门框,造成钻杆动力钳下壳体变形,导致上螺纹时滑丝,无法继续使用。

另外,在5钻杆钳使用说明书6中没有对门框的使用作出明确规定,仅在几点说明中提到起钻时卸螺纹扭矩大,不能将门框拆掉。

另外,需要用相应的腭板和堵头螺钉来上卸不同规格的钻具,但目前钻井队使用钻杆动力钳时,通常不更换相应规格的腭板就卡持大规格钻具,造成下壳体变形。

2.2 检查不到位

由于上、下壳体联接主要是通过行星变速箱内的5个螺栓和吊杆旁边的2个螺栓及惰轮轴之间下壳上的1个螺栓,行星变速箱内的5个螺栓在现场正常使用和维护保养时,无法进行检查,仅有吊杆旁边的2个螺栓可方便检查。

而在现场使用时常常对此螺栓又不重视,一旦这2个螺栓松动,就导致上壳体和下壳体之间出现较大的缝隙。

2.3 不进行维护保养

钻杆动力钳上有20多个黄油嘴,根据对回收的钻杆动力钳检查发现,目前没有一个钻井队能够按照使用规程进行维护保养,导致滚子及轴承因缺少润滑油而烧坏,只能依靠液压马达来带动大钳运转,致使液压马达早期失效。

2.4 柱塞泵长期运转液压油长期不更换

新的钻杆动力钳使用1个月就应该更换液压油,以后,每6个月更换一次,才能保证钻杆动力钳有效运转。

但实际上钻井队不论使用钻杆动力钳的频率多高,柱塞泵始终在运转,不利于设备的有效使用。

正确的做法应该是在接单根时才启动电机,使柱塞泵运转。

2.5 不恰当的修理

目前钻井队的修复能力大大提高,但是,部分钻井队修复设备时考虑不周全,随意把下壳体的压盖焊死,或用钳牙、螺栓等把上、下壳体焊死,导致钻杆动力钳无法修复而报废。

另外,不按照要求使用润滑油及液压油,溢流阀调整不合理等都是目前钻井队在使用钻杆动力钳中普遍存在的问题。

#96#OIL FIELD EQUIP MENT 2005Vol.34l 1。