12-6 第四章 金属强化理论和钢的热处理 1

合集下载

钢的热处理工艺课件

渗碳与渗氮的工艺特点

名称 处理温度 处理时 处理后是否 ( ℃ ) 间 ( h ) 需要热处理

渗碳 900~950 3~9 需要 渗氮 500~600 20~50 不需要

热处理新技术简介

可控气 氛热处

理电子束 表面淬火 Nhomakorabea真空热处 理

激光热处 理

形变热处 理

化学热处 理

1.可控气氛热处理

在炉气成分可控的热处理炉内进行的热处理称为可控 气氛热处理。在热处理时实现无氧化加热是减少金属氧 化损耗,保证制件表面质量的必备条件。

3)生产特点: 淬火件的质量好; 工件变 形小;不易氧化及脱碳;淬火层容易 控制;生产率高。设备投资大,不适 于复杂形状零件和小批量生产。

2.火焰加热表面淬火

1)火焰加热表面淬火的基本方法

2)火焰加热表面淬火的特点:

•设备简单, 操作方便, 成本低。 •淬火质量不稳定。 •适于单件、小批量及大型零件的生产。

每一次的加油,每一次的努力都是为 了下一 次更好 的自己 。20.12. 820.12. 8Tuesd ay , December 08, 2020 天生我材必有用,千金散尽还复来。1 0:36:33 10:36:3 310:36 12/8/20 20 10:36:33 AM 安全象只弓,不拉它就松,要想保安 全,常 把弓弦 绷。20. 12.810:36:3310 :36Dec -208-D ec-20 得道多助失道寡助,掌控人心方位上 。10:36:3310:3 6:3310:36Tues day , December 08, 2020 安全在于心细,事故出在麻痹。20.12. 820.12. 810:36:3310:3 6:33De cember 8, 2020 加强自身建设,增强个人的休养。202 0年12 月8日上 午10时 36分20 .12.820 .12.8 扩展市场,开发未来,实现现在。202 0年12 月8日星 期二上 午10时 36分33 秒10:3 6:3320. 12.8 做专业的企业,做专业的事情,让自 己专业 起来。2 020年1 2月上 午10时3 6分20. 12.810:36December 8, 2020 时间是人类发展的空间。2020年12月8 日星期 二10时 36分33 秒10:3 6:338 December 2020 科学,你是国力的灵魂;同时又是社 会发展 的标志 。上午1 0时36 分33秒 上午10 时36分1 0:36:33 20.12.8 每天都是美好的一天,新的一天开启 。20.12. 820.12. 810:36 10:36:3 310:36:33Dec- 20 人生不是自发的自我发展,而是一长 串机缘 。事件 和决定 ,这些 机缘、 事件和 决定在 它们实 现的当 时是取 决于我 们的意 志的。2 020年1 2月8日 星期二 10时36 分33秒 Tuesday , December 08, 2020 感情上的亲密,发展友谊;钱财上的 亲密, 破坏友 谊。20. 12.8202 0年12 月8日星 期二10 时36分 33秒20 .12.8

金属的热处理--内有精选动图.

4.1 热处理的理论基础

二、固态相变 ㈠固态相变的热力学、动力学条件

液体和晶体自由能随温度变化

ΔT

T1 T0

4.1 热处理的理论基础

二、固态相变 ㈠固态相变的热力学、动力学条件 I、固态形变中基本均为非均匀形核:在界面处形 核——可借用界面能降低成核界面能 II、自由表面,晶界处,相间边界在存在弹性能畸变 能处成核——使畸变能松弛,降低成核功 III、空位,位错,堆垛层错等缺陷处溶质原子富集, 存在浓度起伏——有利于形核

㈡细晶强化 霍尔-佩齐(Hall-Petch)公式:

1

s 0 Kd 2

0: 位错在晶内滑

移所受的阻力,即 点阵阻力(派-纳力);

d: 晶粒度(平均晶 粒尺寸),它反映 了晶界的数量。

低碳钢的σs与晶粒直径的关系

4.1 热处理的理论基础

㈡细晶强化

提高材料的强度

晶界数量的增加

(晶粒尺寸减小)

提高材料的塑性 1. 晶界越多,使

脆性相在空间上分割塑性相,从而使塑性相的变 形能力无从发挥,经少量变形后,即沿连续的脆 性相开裂,使合金的塑性和韧性急剧下降。

脆性相越多,网越连续,合金塑性就越差。 过共析钢的二次渗碳体在晶界上呈网状分布时,

钢的脆性增加、强度和塑性下降。可通过热加工 和热处理的相互配合来破坏和消除其网状分布。

. 典型合金:Al 4%Cu合金

母相

如果新相与母 相的成分、结 构差异比较大

新相与母相之间 只能形成高能量 的非共格界面

新相

析出序列: 母相 a0

晶体结构或成分与母相 比较接近的、自由能比 母相稍低的、亚稳定的

a1 GP区

过渡相

可能

a2 a 2

a4

第四章 钢的热处理ppt课件

➢ 分级淬火 :

把加热好的工件放入温度 在Ms点附近即150℃~ 260℃范围内的盐浴或碱 浴中,放置约2~5min, 等工件里外都达到介质温 度后出炉空冷。

分级淬火示意图

编辑版pppt

56

4.常用的淬火方法

➢ 等温淬火:

把加热好的工件淬入温 度稍高于Ms点的盐浴中, 保温足够的时间,使过 冷奥氏体转变为下贝氏 体组织,然后再取出在 空气中冷却的淬火方法 称为等温淬火。

第4章 钢的热处理

编辑版pppt

1

第四章 钢的热处理

第一节 钢在加热时的组织转变 第二节 钢在冷却时的组织转变 第三节 钢的退火、正火、淬火、回火 第四节 金属材料的表面处理技术

编辑版pppt

2

第一节 钢在加热时的组织转变

➢ 钢的热处理是将钢经 过不同方式的加热、 保温和冷却来改变钢 的内部组织,从而获 得所需性能的一种工 艺方法 。

亚共析钢淬火组织

编辑版pppt

50

三、钢的淬火

➢ 共析钢淬火温度 为Ac1 线以上30~50℃, 淬火后则为细小的马氏体

基体上分布着颗粒状渗 碳体的混合组。

编辑版pppt

共析钢淬火组织

51

三、钢的淬火

➢ 过共析钢淬火温度

为Ac1 线以上30~50℃ ,淬火后则为细小 的马氏体基体上分 布着颗粒状渗碳体 的混合组。

编辑版pppt

12

四、奥氏体晶粒大小及影响因素 2.影响奥氏体晶粒大小的因素

➢加热温度及保温时间 ➢碳质量分数的影响 ➢钢中合金元素的影响

编辑版pppt

13

第二节 钢在冷却时的组织转变

➢ 钢在热处理过程中,冷却是关键工序,它决定钢在冷 却后的组织和力学性能 。

把加热好的工件放入温度 在Ms点附近即150℃~ 260℃范围内的盐浴或碱 浴中,放置约2~5min, 等工件里外都达到介质温 度后出炉空冷。

分级淬火示意图

编辑版pppt

56

4.常用的淬火方法

➢ 等温淬火:

把加热好的工件淬入温 度稍高于Ms点的盐浴中, 保温足够的时间,使过 冷奥氏体转变为下贝氏 体组织,然后再取出在 空气中冷却的淬火方法 称为等温淬火。

第4章 钢的热处理

编辑版pppt

1

第四章 钢的热处理

第一节 钢在加热时的组织转变 第二节 钢在冷却时的组织转变 第三节 钢的退火、正火、淬火、回火 第四节 金属材料的表面处理技术

编辑版pppt

2

第一节 钢在加热时的组织转变

➢ 钢的热处理是将钢经 过不同方式的加热、 保温和冷却来改变钢 的内部组织,从而获 得所需性能的一种工 艺方法 。

亚共析钢淬火组织

编辑版pppt

50

三、钢的淬火

➢ 共析钢淬火温度 为Ac1 线以上30~50℃, 淬火后则为细小的马氏体

基体上分布着颗粒状渗 碳体的混合组。

编辑版pppt

共析钢淬火组织

51

三、钢的淬火

➢ 过共析钢淬火温度

为Ac1 线以上30~50℃ ,淬火后则为细小 的马氏体基体上分 布着颗粒状渗碳体 的混合组。

编辑版pppt

12

四、奥氏体晶粒大小及影响因素 2.影响奥氏体晶粒大小的因素

➢加热温度及保温时间 ➢碳质量分数的影响 ➢钢中合金元素的影响

编辑版pppt

13

第二节 钢在冷却时的组织转变

➢ 钢在热处理过程中,冷却是关键工序,它决定钢在冷 却后的组织和力学性能 。

钢的热处理课件

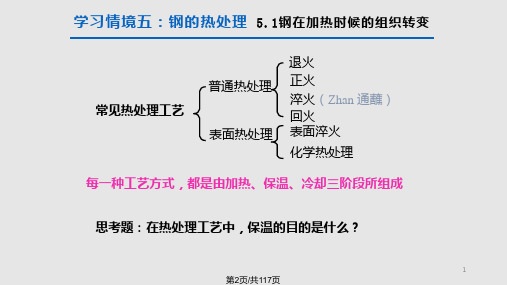

热处理的工艺要素是温度和时间。任何热处理过程都是 由加热、保温和冷却三个阶段组成的。因此,要掌握钢的热 处理原理,主要就是要掌握钢在加热和冷却时的组织转变规 律。

温 度 加热 保 温 冷却

0 图3-1 热处理工艺曲线

时间

热处理的任务是通过改变钢材的组织,来改变钢材的性 能,以满足使用要求的。一般都有将钢加热到相变温度以上, 使常温组织变为高温组织--奥氏体。然后在冷却过程中使它 向要求的组织转变。因此,奥氏体在形成过程中,其成份、 晶粒大小等,将直接影响热处理的效果。为此,了解奥体的 形成过程和影响因素是很重要的。 以共析钢为例,说明奥氏体的转变(形成)过程。 其转变过程可归纳为四个阶段。 1.奥氏体(A)晶核的形成 2.奥氏体(A)晶核的长大 3.残余渗碳体(Fe3C)的溶解

② 改善低碳钢的可切削性 。

③ 作为中碳钢的预备热处理(可以替代部分退火热处理)。

三 、淬火

方法: 将钢加热到AC3(亚共析钢)或ACcm(共析钢或过共析钢)以上 30~50℃,保温一定时间使其奥氏体化,然后在冷却介质中迅速 冷却。 目的: 是获得均匀细小的马氏体组织,再经过回火处理,提高钢的 力学性能。 注意: ①淬火的关键是:确定淬火温度和冷却方式。 ②它是最常用的一种热处理,是决定产品质量的关键。

目前应用较广的是气体氮化法。把工件放在专门氮化的炉 子里,加热到500~600℃,同时通入氨气(NH3),氨气加热到 450℃,就分解出活性氨原子,扩散渗入工件表层,形成氮化 层。 氮化的要素是温度和时间,用时间控制渗层厚度。

氮化处理的缺点是:时间长 , 一般要用合金钢 , 所以 成本高。只用于机床中高速传动轴;精密齿轮等。 一般氮化零件的工艺路线为: 锻造→退火→粗加工→调质→精加工→除应力退火→磨 削→氮化→精磨。 3.碳氮共渗 把碳和氮同时渗入零件表层的过程称为氰化 。 根据处理温度的不同分为高温、中温和低温氰化。 4.其它化学热处理方法 (1) 渗铝 目的:是使钢的表面具有高的抗氧化性能。 (2) 渗铬 目的:是增加零件抗蚀性能,还可提高碳钢 的硬度和耐磨性。

钢的热处理讲义

18 January 2020

机电工程学院 赵占西

10

第六章 钢的热处理

§2 钢在加热时的转变

影响奥氏体晶粒长大的因素

3.加热速度

加热速度越快,奥氏体化的实际温度愈高,奥氏体 的形核率大于长大速度,获得细小的起始晶粒。生产 中常用快速加热和短时保温的方法来细化晶粒。

4.冶炼和脱氧条件

冶炼时用铝脱氧,使之形成AlN微粒;或加入Nb、 Zr、V、Ti等强碳化物形成元素,形成难溶的碳化物颗 粒。第二相微粒能阻止奥氏体晶粒长大,在一定温度 下晶粒不易长大;只有当超过一定温度时,第二相微 粒溶入奥氏体后,奥氏体才突然长大。

18 January 2020

实际生产中的应用

机电工程学院 赵占西

32

第六章 钢的热处理

§3 钢在冷却时的转变

过冷奥氏体等温转变曲线 在连续冷却中的应用

1---炉冷A→P

P

S T

2---空冷A→S

M 3---油淬A→T+M+ A/

4---水冷A→M+ A/

k---临界冷却速度k

18 January 2020

机电工程学院 赵占西

33

第六章 钢的热处理

§4 钢的退火与正火

一、钢的退火

(降低硬度、消除应力,细化晶粒)

完全退火:亚共析钢Ac3+30~50℃,缓冷到 600℃时空冷,得到 F+P;

等温退火:同完全退火,可节省时间;

球化退火:过共析钢Ac1+20~30℃,消除网状 碳化物,使之成为球状;

去应力退火:500-650℃炉冷至200℃后空冷, 消除应力。

18 January 2020

机电工程学院 赵占西

钢的热处理newppt文档

钢的热处理new

• 9.1 概述 • 9.2 钢在加热时的转变 • 9.3 钢在冷却时的转变 • 9.4 钢的退火与正火 • 9.5 钢的淬火 • 9.6 钢的淬透性 • 9.7 钢的回火 • 9.8 钢的表面淬火 • 9.9 钢的化学热处理

9.4 钢的退火与正火

• 机械零件的一般加工工艺为:毛坯 (铸、锻) →预 备热处理→机加工→ 最终热处理。

各种淬火方法示意图

• 2、双液淬火法 • 工件先在一种冷却能力

强的介质中冷却,躲过 鼻尖后,再在另一种冷 却能力较弱的介质中发 生马氏体转变的方法。 如水淬油冷,油淬空冷.

• 优点是冷却理想,缺点 是不易掌握。用于形状 复杂的碳钢件及大型合金钢件。

• 3、分级淬火法 • 在Ms附近的盐浴或碱浴中淬火,待内外温度均匀后

• 2、退火工艺 • 退火的种类很多,常用的有完全退火、等温退火、

球化退火、扩散退火、去应力退火、再结晶退火。 • ⑴ 完全退火 将工件加热到

Ac3+30~50℃ 保 温后缓冷的退火 工艺,主要用于 亚共析钢 .

• ⑵ 等温退火 • 亚共析钢加热到Ac3+30~50℃, 共析、过共析钢加热到

Ac1+30~50℃,保温后快冷到Ar1以下的某一温度下停 留,待相变完成后出炉空冷。等温退火可缩短工件 在炉内停留时间,更适合于孕育期长的合金钢.

再取出缓冷。 可减少内应力,用于小尺

寸工件。

盐浴炉

• 4、等温淬火法 • 将工件在稍高于 Ms 的盐

浴或碱浴中保温足够长时 间,从而获得下贝氏体组 织的淬火方法。 • 经等温淬火零件具有良好 的综合力学性能,淬火应 力小. • 适用于形状复杂及要求较 高的小型件。

9.6 钢的淬透性

• 9.1 概述 • 9.2 钢在加热时的转变 • 9.3 钢在冷却时的转变 • 9.4 钢的退火与正火 • 9.5 钢的淬火 • 9.6 钢的淬透性 • 9.7 钢的回火 • 9.8 钢的表面淬火 • 9.9 钢的化学热处理

9.4 钢的退火与正火

• 机械零件的一般加工工艺为:毛坯 (铸、锻) →预 备热处理→机加工→ 最终热处理。

各种淬火方法示意图

• 2、双液淬火法 • 工件先在一种冷却能力

强的介质中冷却,躲过 鼻尖后,再在另一种冷 却能力较弱的介质中发 生马氏体转变的方法。 如水淬油冷,油淬空冷.

• 优点是冷却理想,缺点 是不易掌握。用于形状 复杂的碳钢件及大型合金钢件。

• 3、分级淬火法 • 在Ms附近的盐浴或碱浴中淬火,待内外温度均匀后

• 2、退火工艺 • 退火的种类很多,常用的有完全退火、等温退火、

球化退火、扩散退火、去应力退火、再结晶退火。 • ⑴ 完全退火 将工件加热到

Ac3+30~50℃ 保 温后缓冷的退火 工艺,主要用于 亚共析钢 .

• ⑵ 等温退火 • 亚共析钢加热到Ac3+30~50℃, 共析、过共析钢加热到

Ac1+30~50℃,保温后快冷到Ar1以下的某一温度下停 留,待相变完成后出炉空冷。等温退火可缩短工件 在炉内停留时间,更适合于孕育期长的合金钢.

再取出缓冷。 可减少内应力,用于小尺

寸工件。

盐浴炉

• 4、等温淬火法 • 将工件在稍高于 Ms 的盐

浴或碱浴中保温足够长时 间,从而获得下贝氏体组 织的淬火方法。 • 经等温淬火零件具有良好 的综合力学性能,淬火应 力小. • 适用于形状复杂及要求较 高的小型件。

9.6 钢的淬透性

金属材料与热处理钢的热处理解析.pptx

19

第20页/共117页

学习情境五:钢的热处理 5.2钢在冷却时的组织转变

思考题

1、影响C曲线的因素主要是( )和( )。 2、共析钢的过冷奥氏体等温转变的产物有哪些?

20

第21页/共117页

学习情境五:钢的热处理 5.2钢在冷却时的组织转变

二、过冷奥氏体连续 冷却转变 T曲线

➢ 连续冷却过程不会发 生贝氏体转变 ; ➢ 存在转变终止线KK’ ➢ 连续冷却,产物不可 能是单一均匀物质

强硬度高 低碳M 塑韧性较好,高碳M ,塑韧性差,并且存在显微裂纹。 尽可能细化奥氏体粒度,是细化马氏体晶粒提高马氏体韧性的 有效手段

25

第26页/共117页

学习情境五:钢的热处理 5.2钢在冷却时的组织转变

2. 马氏体转变的特点

马氏体转变是指钢从奥氏体状态快速冷却,来不及发生扩散 分解而产生的无扩散型的相变,转变产物称为马氏体。 1)马氏体转变特征 ➢ 在Ms点以下,过冷奥氏体(A)→ 马氏体(M) ➢ 马氏体转变的无扩散性

17

第18页/共117页

学习情境五:钢的热处理 5.2钢在冷却时的组织转变

2)、中温转变

钢的过冷奥氏体在550°C--Ms的温度范围内, 发生一种半扩散型相变,称之为贝氏体转变。转 变产物贝氏体,通常用字母B表示。

过冷奥氏体(A)→ 贝氏体(B) ➢ 半扩散型转变,介于珠光体和马氏体转变之间 ;

Fe原子不扩散,切变完成晶格改组 ; C原子扩散,析出碳化物

1)高温转变

在A1~550 ℃之间,过冷奥氏体(A)→ 珠光体(P:F+Fe3C) 这种转变称为珠光体转变。 过冷奥氏体向珠光体转变,是通过形核和长大的过程来完成的;

➢ 共析钢成分易在奥氏体晶界处形核 ➢ 亚、过共析钢在先析相上形核

第20页/共117页

学习情境五:钢的热处理 5.2钢在冷却时的组织转变

思考题

1、影响C曲线的因素主要是( )和( )。 2、共析钢的过冷奥氏体等温转变的产物有哪些?

20

第21页/共117页

学习情境五:钢的热处理 5.2钢在冷却时的组织转变

二、过冷奥氏体连续 冷却转变 T曲线

➢ 连续冷却过程不会发 生贝氏体转变 ; ➢ 存在转变终止线KK’ ➢ 连续冷却,产物不可 能是单一均匀物质

强硬度高 低碳M 塑韧性较好,高碳M ,塑韧性差,并且存在显微裂纹。 尽可能细化奥氏体粒度,是细化马氏体晶粒提高马氏体韧性的 有效手段

25

第26页/共117页

学习情境五:钢的热处理 5.2钢在冷却时的组织转变

2. 马氏体转变的特点

马氏体转变是指钢从奥氏体状态快速冷却,来不及发生扩散 分解而产生的无扩散型的相变,转变产物称为马氏体。 1)马氏体转变特征 ➢ 在Ms点以下,过冷奥氏体(A)→ 马氏体(M) ➢ 马氏体转变的无扩散性

17

第18页/共117页

学习情境五:钢的热处理 5.2钢在冷却时的组织转变

2)、中温转变

钢的过冷奥氏体在550°C--Ms的温度范围内, 发生一种半扩散型相变,称之为贝氏体转变。转 变产物贝氏体,通常用字母B表示。

过冷奥氏体(A)→ 贝氏体(B) ➢ 半扩散型转变,介于珠光体和马氏体转变之间 ;

Fe原子不扩散,切变完成晶格改组 ; C原子扩散,析出碳化物

1)高温转变

在A1~550 ℃之间,过冷奥氏体(A)→ 珠光体(P:F+Fe3C) 这种转变称为珠光体转变。 过冷奥氏体向珠光体转变,是通过形核和长大的过程来完成的;

➢ 共析钢成分易在奥氏体晶界处形核 ➢ 亚、过共析钢在先析相上形核

6第四章金属强化理论和钢的热处理1ppt课件

实际使用的金属材料,往往是上述几种强化机理同时在起作用,以获得尽 可能好的强化效果强化:如低碳低合金高强度钢,此钢系统是利用V、Ti、B、Nb、RE 及Mn、Si等建立起来的。材料强化特点是:加入少量Si、Mn、Cu、P等元素强 化铁素体(固溶强化),加入微量Al、Cu、V、Ti、Nb等元素使晶粒细化并产生 细小析出物NbC、VC等(细晶强化和第二相强化),达到综合强化的效果。

2.马氏体强化:是通过热处理获得马氏体组织使钢得以强化的方法,是钢 铁材料强化的重要手段。马氏体强化主要是通过碳在α-Fe中的过饱和溶解造 成固溶强化,但同时也伴有其它强化作用,如目前已得到广泛应用的低碳马 氏体,除固溶强化外,由于组织转变中的容积变化和滑移过程、使其组织中 的每个板条都存在着很高密度的位错,即位错强化效果十分显著,同时板条 之间存在着小角度晶界以及马氏体转变时伴有细小碳化物的析出,所以还有 细晶强化和第二相强化的因素存在,因而热处理对材料的强化作用也是综合 性的。

(亚共析钢和过共析钢中奥氏体的形成过程与共析钢基本相同 )

6 第四章

二、奥氏体晶粒度及其影响因素

奥氏体晶粒大小对冷却转变后钢的性能有着重要的影响。热处理加热时获 得细小均匀的奥氏体晶粒,冷却后钢的力学性能就好。奥氏体晶粒大小是评 定加热质量的主要指标之一。

(1)晶粒度(定义)是表示晶粒大小的尺度。1-4级为粗晶粒,5-8级细晶粒。

图4-4 共析钢中奥氏体形成过程示意图

6 第四章

((共析钢)奥氏体的形成四个阶段)

(1)奥氏体晶核的形成 奥氏体晶核一般优先在铁素体和渗碳体相界处形成。这

是因为在相界处,原子排列紊乱,能量较高,能满足晶核形成的结构、能 量和浓度条件。 (2)奥氏体晶核的长大 奥氏体晶核形成后,它一面与铁素体相接,另一面和渗 碳体相接,并在浓度上建立起平衡关系。由于和渗碳体相接的界面碳浓度 高,而和铁素体相接的界面碳浓度低,这就使得奥氏体晶粒内部存在着碳 的浓度梯度,从而引起碳不断从渗碳体界面通过奥氏体晶粒向低碳浓度的 铁素体界面扩散,为了维持原来相界面碳浓度的平衡关系,奥氏体晶粒不 断向铁索体和渗碳体两边长大,直至铁素体全部转变为奥氏体为止。 (3)残余渗碳体的溶解 在奥氏体形成过程中,奥氏体向铁素体方向成长的速度 远大于渗碳体的溶解.因此在奥氏体形成之后,还残留一定量的未溶渗碳 体。这部分渗碳体只能在随后的保温过程中,逐渐溶入奥氏体中,直至完 全消失。 (4)奥氏体成分的均匀化 渗碳体完全溶解后,奥氏体中碳浓度的分布并不均匀, 原来属于渗碳体的地方含碳较多,而属于铁素体的地方含碳较少,必须继 续保温,通过碳的扩散,使奥氏体成分均匀化。

2.马氏体强化:是通过热处理获得马氏体组织使钢得以强化的方法,是钢 铁材料强化的重要手段。马氏体强化主要是通过碳在α-Fe中的过饱和溶解造 成固溶强化,但同时也伴有其它强化作用,如目前已得到广泛应用的低碳马 氏体,除固溶强化外,由于组织转变中的容积变化和滑移过程、使其组织中 的每个板条都存在着很高密度的位错,即位错强化效果十分显著,同时板条 之间存在着小角度晶界以及马氏体转变时伴有细小碳化物的析出,所以还有 细晶强化和第二相强化的因素存在,因而热处理对材料的强化作用也是综合 性的。

(亚共析钢和过共析钢中奥氏体的形成过程与共析钢基本相同 )

6 第四章

二、奥氏体晶粒度及其影响因素

奥氏体晶粒大小对冷却转变后钢的性能有着重要的影响。热处理加热时获 得细小均匀的奥氏体晶粒,冷却后钢的力学性能就好。奥氏体晶粒大小是评 定加热质量的主要指标之一。

(1)晶粒度(定义)是表示晶粒大小的尺度。1-4级为粗晶粒,5-8级细晶粒。

图4-4 共析钢中奥氏体形成过程示意图

6 第四章

((共析钢)奥氏体的形成四个阶段)

(1)奥氏体晶核的形成 奥氏体晶核一般优先在铁素体和渗碳体相界处形成。这

是因为在相界处,原子排列紊乱,能量较高,能满足晶核形成的结构、能 量和浓度条件。 (2)奥氏体晶核的长大 奥氏体晶核形成后,它一面与铁素体相接,另一面和渗 碳体相接,并在浓度上建立起平衡关系。由于和渗碳体相接的界面碳浓度 高,而和铁素体相接的界面碳浓度低,这就使得奥氏体晶粒内部存在着碳 的浓度梯度,从而引起碳不断从渗碳体界面通过奥氏体晶粒向低碳浓度的 铁素体界面扩散,为了维持原来相界面碳浓度的平衡关系,奥氏体晶粒不 断向铁索体和渗碳体两边长大,直至铁素体全部转变为奥氏体为止。 (3)残余渗碳体的溶解 在奥氏体形成过程中,奥氏体向铁素体方向成长的速度 远大于渗碳体的溶解.因此在奥氏体形成之后,还残留一定量的未溶渗碳 体。这部分渗碳体只能在随后的保温过程中,逐渐溶入奥氏体中,直至完 全消失。 (4)奥氏体成分的均匀化 渗碳体完全溶解后,奥氏体中碳浓度的分布并不均匀, 原来属于渗碳体的地方含碳较多,而属于铁素体的地方含碳较少,必须继 续保温,通过碳的扩散,使奥氏体成分均匀化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第四章 金属强化理论和钢的热处理

第一节 金属强化理论简介

• 一、金属强度的实质 • 金属的强度指标(σ s、σ b)是代表着金属在一定变形过程中对塑 性变形的抵抗能力。金属对塑性变形的抗力愈大,则强度愈高。总之, 在实际工程材料中,一切阻碍位错运动的因素都会使金属的强度提高, 造成强化。

通过前面讨论,可以找出提高实际金 属强度的两个基本途径:其一是制造不含 位错的完整的金属晶体;目前强化金属材 料的主要手段,即通过增加实际金属晶体 中位错数目及其移动阻力来提高金属强度。 例如,加工硬化,细化晶粒与亚晶粒,加 大晶体空位浓度及溶入异类原子造成各种 形式的晶格畸变,增大第二相粒子的弥散 度以及位错与溶质原子应力场之间作用形 成的柯氏气团等等,这些都会使位错数目 增多及移动的阻力增大,从而导致金属材 料变形抗力的升高。

3/38

第二节

钢的热处理概述

热处理是将金属或合金在固态下经过加热、保温和冷却三个步骤,以改 变其整体或表面的组织,从而获得所需性能的一种工艺(图4-2)。它可以提 高材料的强度和硬度,增加耐磨性或者改善材料的塑性和切削加工性等。通 过热处理可以充分发挥合金元素的作用和挖掘材料的潜力,延长机械的使用 寿命并降低金属材料的消耗。目前,各种类型的机床上有80%左右的零件需 进行热处理,而刀具、量具、模具和轴承等则l00%的需进行热处理。 按照应用特点,热处理工艺可大致分类如下:

1/38

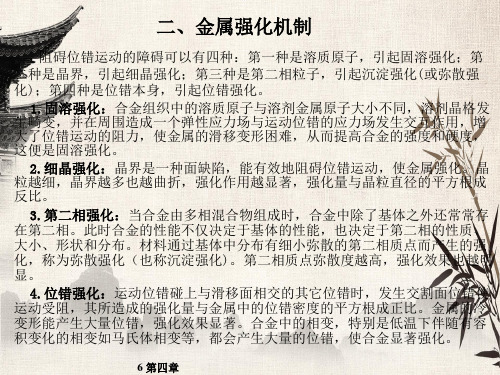

二、金属强化机制

阻碍位错运动的障碍可以有四种:第一种是溶质原子,引起固溶强化;第 二种是晶界,引起细晶强化;第三种是第二相粒子,引起沉淀强化(或弥散强 化);第四种是位错本身,引起位错强化。 1.固溶强化:合金组织中的溶质原子与溶剂金属原子大小不同,溶剂晶格发 生畸变,并在周围造成一个弹性应力场与运动位错的应力场发生交互作用,增 大了位错运动的阻力,使金属的滑移变形困难,从而提高合金的强度和硬度, 这便是固溶强化。 2.细晶强化:晶界是一种面缺陷,能有效地阻碍位错运动,使金属强化。晶 粒越细,晶界越多也越曲折,强化作用越显著,强化量与晶粒直径的平方根成 反比。 3.第二相强化:当合金由多相混合物组成时,合金中除了基体之外还常常存 在第二相。此时合金的性能不仅决定于基体的性能,也决定于第二相的性质、 大小、形状和分布。材料通过基体中分布有细小弥散的第二相质点而产生的强 化,称为弥散强化(也称沉淀强化)。第二相质点弥散度越高,强化效果也越明 显。 4.位错强化:运动位错碰上与滑移面相交的其它位错时,发生交割面位错使 运动受阻,其所造成的强化量与金属中的位错密度的平方根成正比。金属的冷 变形能产生大量位错,强化效果显著。合金中的相变,特别是低温下伴随有容 积变化的相变如马氏体相变等,都会产生大量的位错,使合金显著强化。

7/38

二、奥氏体晶粒度及其影响因素

奥氏体晶粒大小对冷却转变后钢的性能有着重要的影响。热处理加热时获 得细小均匀的奥氏体晶粒,冷却后钢的力学性能就好。奥氏体晶粒大小是评 定加热质量的主要指标之一。

(1)晶粒度(定义)是表示晶粒大小的尺度。1-4级为粗晶粒,5-8级细晶粒。 (2)晶粒度的种类:有三种不同概念的晶粒度。

1)起始晶粒度 是指珠光体刚刚转变为奥氏体的晶 粒大小。一般细小均匀。

2)实际晶粒度 实际加热条件下得到的奥氏体晶粒度。

3)本质晶粒度 代表着钢的晶粒长大倾向。冶金标准 (YB/T5148—1993)中规定,将钢试样加热到 (930±10)℃、保温3~8h,冷却后制成金相试样。在 显徽镜下放大100倍观察,然后再和标准晶粒度等 级图比较确定的该试样的晶粒度。它取决于钢的成 分及冶炼方法。用铝脱氧的钢以及含钛、钒、铅等 元素的合金钢都是本质细晶粒钢。用硅、锰脱氧的 钢为本质粗晶粒钢。本质细晶粒钢在加热温度超过 一定限度后,晶粒也会长大粗化。图3-4所示为两种 钢加热时晶粒的长大倾向。

钢在热处理时,首先要将工件加热,使之转变成奥氏体组织,这一过程也 称为奥氏体化。加热时奥氏体化的程度及晶粒大小,对其冷却转变过程及最 终的组织和性能都有极大的影响。因此了解奥氏体形成的规律,是掌握热处 理工艺的基础。

大多数热处理工艺都要将钢加热到临界温 度以上(奥氏体区),使室温组织转变为 均匀奥氏体。铁碳合金状态图中的A1、A3 和Acm线都是反映了不同含碳量的钢在加热 和冷却时的平衡状态下组织转变的临界温 度(或称临界点)。由于在实际冷却过程中, 冷却速度不可能无限缓慢,总有过冷现象 (加热时,转变也有过热现象),如图4-3 所示,因而,实际上的临界温度(不平衡 状态)就与状态图中(平衡状态)有所不同。 为区别起见,把冷却时的临界点加上注脚 r,即Ar1,Ar3、Arcm;把加热时的临界点加 上注脚c,即Ac1,Ac3、Accm。

10/38

一、过冷奥氏体的转变产物及转变过程

1.珠光体型转变——高温转变(A1~550℃)

奥氏体向珠光体的转变是一种扩散型转 变,它们也是由形核和核心长大,并通过 原子扩散和晶格重构的过程来完成的,如 右图所示。首先,新相的晶核优先在奥氏 体的晶界处形成,一般认为形成珠光体的 领先相是渗碳体。由于渗碳体碳的质量分 数(wc=6.69%)比奥氏体(WC=0.77%)高得 多,因此它需要从周围的奥氏体中吸收碳 原子才能长大,这样就造成附近的奥氏体 贫碳,为形成铁素体创造了条件,于是在 渗碳体两侧通过晶格改组形成铁素体。而 在铁素体长大的过程中,不断向周围奥氏 体排出碳,形成局部富碳区,又促进了另 一片渗碳体的形成。这样不断交替地生核 长大直到各个珠光体区相互接触,奥氏体 全部消失为止。

(1)普通热处理 退火、正火、淬火和回火等。

(2)表面热处理和化学热处理 表面热处理包括感应加热淬火、火焰加热淬 火和电接触加热淬火等; 化学热处理包括渗碳、渗氮、碳氮共渗、渗 硼、渗铝、渗铬等。 (3)其他热处理 包括可控气氛热处理、真空热 处理和形变热处理等。

4/38

图4-2热处理工艺曲线

钢的热处理基础

11/38

高温转变产物都是片层相间的珠光体,但由于转变温度不同.原子扩散能 力及驱动力不同,其片层间距差别很大,一般转变温度愈低,层间距愈小。

习惯上把珠光体型组织分为珠光体(P)、索氏体(s)和托氏体(T),但它们从组 织上并没有本质的区别,也没有严格的界限,只在形态上有片间距的不同。 下表为它们大致形成的温度和性能。 由表可见,转变温度较高即过冷度较小时,铁、碳原子易扩散,获得的珠 光体片层较粗大。转变温度越低,过冷度越大,获得的珠光体组织就越细。 珠光体的力学性能也随着片间距变小而提高。

图4-4 共析钢中奥氏体形成过程示意图

6/38

((共析钢)奥氏体的形成四个阶段) (1)奥氏体晶核的形成 奥氏体晶核一般优先在铁素体和渗碳体相界处形成。这

是因为在相界处,原子排列紊乱,能量较高,能满足晶核形成的结构、能 量和浓度条件。 (2)奥氏体晶核的长大 奥氏体晶核形成后,它一面与铁素体相接,另一面和渗 碳体相接,并在浓度上建立起平衡关系。由于和渗碳体相接的界面碳浓度 高,而和铁素体相接的界面碳浓度低,这就使得奥氏体晶粒内部存在着碳 的浓度梯度,从而引起碳不断从渗碳体界面通过奥氏体晶粒向低碳浓度的 铁素体界面扩散,为了维持原来相界面碳浓度的平衡关系,奥氏体晶粒不 断向铁索体和渗碳体两边长大,直至铁素体全部转变为奥氏体为止。 (3)残余渗碳体的溶解 在奥氏体形成过程中,奥氏体向铁素体方向成长的速度 远大于渗碳体的溶解.因此在奥氏体形成之后,还残留一定量的未溶渗碳 体。这部分渗碳体只能在随后的保温过程中,逐渐溶入奥氏体中,直至完 全消失。 (4)奥氏体成分的均匀化 渗碳体完全溶解后,奥氏体中碳浓度的分布并不均匀, 原来属于渗碳体的地方含碳较多,而属于铁素体的地方含碳较少,必须继 续保温,通过碳的扩散,使奥氏体成分均匀化。 (亚共析钢和过共析钢中奥氏体的形成过程与共析钢基本相同 )Fra bibliotek9/38

第四节 钢在冷却时的组织转变

铁碳合金状态图上所示室温下的钢的组织,是在非常缓 慢的冷却条件下形成的,如果冷却条件不同,钢的实际组织 与状态图上的组织力学性能就有区别。钢加热后处在临界点 以下的奥氏体并不立即发生转变,这种在临界点以下存在的 奥氏体,称为过冷奥氏体。 钢的加热并不是热处理的最终目的,冷却是热处理更重 要的工序,因为钢的常温性能与其冷却后的组织密切相关。 钢在不同的过冷度下可转变为不同的组织,包括平衡组织和 非平衡组织。 过冷奥氏体是非稳定组织,迟早要发生转变。随过冷度 不同,过冷奥氏体将发生三种类型转变:即珠光体转变、贝 氏体转变和马氏体转变。

12/38

珠光体形貌像

光镜下形貌

电镜下形貌

13/38

索 氏 体 形 貌 像

光镜形貌

电镜形貌

14/38

托(屈)氏 体 形 貌 像

光镜形貌

电镜形貌

15/38

2.贝氏体型转变——中温转变 (550℃~Ms)

过冷奥氏体在,550℃-Ms的中温区等温转变的产物 称为贝氏体,用符号B表示。 在中温转变区,由于转变温度低,过冷度大,只有 碳原子有一定的扩散能力,这种转变属于半扩散型 转变。在这个温度下,有一部分碳原子在铁素体中 已不能析出,形成过饱和的铁素体,碳化物的形成 时间增长,渗碳体已不能呈片状析出。因此,转变 前的孕育期和进行转变的时间都随温度的降低而延 长,贝氏体是碳化物(渗碳体)分布在过饱和碳的铁 素体基体上的两相混合物。 根据转变温度和产物组织形态的差异,贝氏体又分 为550~350℃范围内形成的上贝氏体(B上),和在 350℃~Ms范围内形成的下贝氏体(B下)。 上贝氏体的形成过程如上图所示。首先在奥氏体晶 界上形成铁素体晶核,然后向晶内沿一定方向成排 长大。在上贝氏体温度区内,碳原子有一定的扩散 能力,铁素体片长大时,它能从铁素体中扩散出去, 使周围的奥氏体富碳,当铁素体片间的奥氏体的碳 达到一定浓度时,便从中析出小条状或小片状渗碳 体,断续地分布在铁素体片之间,形成羽毛状的上 贝氏体.如下图所示。

8/38

图3-4加热温度与晶粒大小

第一节 金属强化理论简介

• 一、金属强度的实质 • 金属的强度指标(σ s、σ b)是代表着金属在一定变形过程中对塑 性变形的抵抗能力。金属对塑性变形的抗力愈大,则强度愈高。总之, 在实际工程材料中,一切阻碍位错运动的因素都会使金属的强度提高, 造成强化。

通过前面讨论,可以找出提高实际金 属强度的两个基本途径:其一是制造不含 位错的完整的金属晶体;目前强化金属材 料的主要手段,即通过增加实际金属晶体 中位错数目及其移动阻力来提高金属强度。 例如,加工硬化,细化晶粒与亚晶粒,加 大晶体空位浓度及溶入异类原子造成各种 形式的晶格畸变,增大第二相粒子的弥散 度以及位错与溶质原子应力场之间作用形 成的柯氏气团等等,这些都会使位错数目 增多及移动的阻力增大,从而导致金属材 料变形抗力的升高。

3/38

第二节

钢的热处理概述

热处理是将金属或合金在固态下经过加热、保温和冷却三个步骤,以改 变其整体或表面的组织,从而获得所需性能的一种工艺(图4-2)。它可以提 高材料的强度和硬度,增加耐磨性或者改善材料的塑性和切削加工性等。通 过热处理可以充分发挥合金元素的作用和挖掘材料的潜力,延长机械的使用 寿命并降低金属材料的消耗。目前,各种类型的机床上有80%左右的零件需 进行热处理,而刀具、量具、模具和轴承等则l00%的需进行热处理。 按照应用特点,热处理工艺可大致分类如下:

1/38

二、金属强化机制

阻碍位错运动的障碍可以有四种:第一种是溶质原子,引起固溶强化;第 二种是晶界,引起细晶强化;第三种是第二相粒子,引起沉淀强化(或弥散强 化);第四种是位错本身,引起位错强化。 1.固溶强化:合金组织中的溶质原子与溶剂金属原子大小不同,溶剂晶格发 生畸变,并在周围造成一个弹性应力场与运动位错的应力场发生交互作用,增 大了位错运动的阻力,使金属的滑移变形困难,从而提高合金的强度和硬度, 这便是固溶强化。 2.细晶强化:晶界是一种面缺陷,能有效地阻碍位错运动,使金属强化。晶 粒越细,晶界越多也越曲折,强化作用越显著,强化量与晶粒直径的平方根成 反比。 3.第二相强化:当合金由多相混合物组成时,合金中除了基体之外还常常存 在第二相。此时合金的性能不仅决定于基体的性能,也决定于第二相的性质、 大小、形状和分布。材料通过基体中分布有细小弥散的第二相质点而产生的强 化,称为弥散强化(也称沉淀强化)。第二相质点弥散度越高,强化效果也越明 显。 4.位错强化:运动位错碰上与滑移面相交的其它位错时,发生交割面位错使 运动受阻,其所造成的强化量与金属中的位错密度的平方根成正比。金属的冷 变形能产生大量位错,强化效果显著。合金中的相变,特别是低温下伴随有容 积变化的相变如马氏体相变等,都会产生大量的位错,使合金显著强化。

7/38

二、奥氏体晶粒度及其影响因素

奥氏体晶粒大小对冷却转变后钢的性能有着重要的影响。热处理加热时获 得细小均匀的奥氏体晶粒,冷却后钢的力学性能就好。奥氏体晶粒大小是评 定加热质量的主要指标之一。

(1)晶粒度(定义)是表示晶粒大小的尺度。1-4级为粗晶粒,5-8级细晶粒。 (2)晶粒度的种类:有三种不同概念的晶粒度。

1)起始晶粒度 是指珠光体刚刚转变为奥氏体的晶 粒大小。一般细小均匀。

2)实际晶粒度 实际加热条件下得到的奥氏体晶粒度。

3)本质晶粒度 代表着钢的晶粒长大倾向。冶金标准 (YB/T5148—1993)中规定,将钢试样加热到 (930±10)℃、保温3~8h,冷却后制成金相试样。在 显徽镜下放大100倍观察,然后再和标准晶粒度等 级图比较确定的该试样的晶粒度。它取决于钢的成 分及冶炼方法。用铝脱氧的钢以及含钛、钒、铅等 元素的合金钢都是本质细晶粒钢。用硅、锰脱氧的 钢为本质粗晶粒钢。本质细晶粒钢在加热温度超过 一定限度后,晶粒也会长大粗化。图3-4所示为两种 钢加热时晶粒的长大倾向。

钢在热处理时,首先要将工件加热,使之转变成奥氏体组织,这一过程也 称为奥氏体化。加热时奥氏体化的程度及晶粒大小,对其冷却转变过程及最 终的组织和性能都有极大的影响。因此了解奥氏体形成的规律,是掌握热处 理工艺的基础。

大多数热处理工艺都要将钢加热到临界温 度以上(奥氏体区),使室温组织转变为 均匀奥氏体。铁碳合金状态图中的A1、A3 和Acm线都是反映了不同含碳量的钢在加热 和冷却时的平衡状态下组织转变的临界温 度(或称临界点)。由于在实际冷却过程中, 冷却速度不可能无限缓慢,总有过冷现象 (加热时,转变也有过热现象),如图4-3 所示,因而,实际上的临界温度(不平衡 状态)就与状态图中(平衡状态)有所不同。 为区别起见,把冷却时的临界点加上注脚 r,即Ar1,Ar3、Arcm;把加热时的临界点加 上注脚c,即Ac1,Ac3、Accm。

10/38

一、过冷奥氏体的转变产物及转变过程

1.珠光体型转变——高温转变(A1~550℃)

奥氏体向珠光体的转变是一种扩散型转 变,它们也是由形核和核心长大,并通过 原子扩散和晶格重构的过程来完成的,如 右图所示。首先,新相的晶核优先在奥氏 体的晶界处形成,一般认为形成珠光体的 领先相是渗碳体。由于渗碳体碳的质量分 数(wc=6.69%)比奥氏体(WC=0.77%)高得 多,因此它需要从周围的奥氏体中吸收碳 原子才能长大,这样就造成附近的奥氏体 贫碳,为形成铁素体创造了条件,于是在 渗碳体两侧通过晶格改组形成铁素体。而 在铁素体长大的过程中,不断向周围奥氏 体排出碳,形成局部富碳区,又促进了另 一片渗碳体的形成。这样不断交替地生核 长大直到各个珠光体区相互接触,奥氏体 全部消失为止。

(1)普通热处理 退火、正火、淬火和回火等。

(2)表面热处理和化学热处理 表面热处理包括感应加热淬火、火焰加热淬 火和电接触加热淬火等; 化学热处理包括渗碳、渗氮、碳氮共渗、渗 硼、渗铝、渗铬等。 (3)其他热处理 包括可控气氛热处理、真空热 处理和形变热处理等。

4/38

图4-2热处理工艺曲线

钢的热处理基础

11/38

高温转变产物都是片层相间的珠光体,但由于转变温度不同.原子扩散能 力及驱动力不同,其片层间距差别很大,一般转变温度愈低,层间距愈小。

习惯上把珠光体型组织分为珠光体(P)、索氏体(s)和托氏体(T),但它们从组 织上并没有本质的区别,也没有严格的界限,只在形态上有片间距的不同。 下表为它们大致形成的温度和性能。 由表可见,转变温度较高即过冷度较小时,铁、碳原子易扩散,获得的珠 光体片层较粗大。转变温度越低,过冷度越大,获得的珠光体组织就越细。 珠光体的力学性能也随着片间距变小而提高。

图4-4 共析钢中奥氏体形成过程示意图

6/38

((共析钢)奥氏体的形成四个阶段) (1)奥氏体晶核的形成 奥氏体晶核一般优先在铁素体和渗碳体相界处形成。这

是因为在相界处,原子排列紊乱,能量较高,能满足晶核形成的结构、能 量和浓度条件。 (2)奥氏体晶核的长大 奥氏体晶核形成后,它一面与铁素体相接,另一面和渗 碳体相接,并在浓度上建立起平衡关系。由于和渗碳体相接的界面碳浓度 高,而和铁素体相接的界面碳浓度低,这就使得奥氏体晶粒内部存在着碳 的浓度梯度,从而引起碳不断从渗碳体界面通过奥氏体晶粒向低碳浓度的 铁素体界面扩散,为了维持原来相界面碳浓度的平衡关系,奥氏体晶粒不 断向铁索体和渗碳体两边长大,直至铁素体全部转变为奥氏体为止。 (3)残余渗碳体的溶解 在奥氏体形成过程中,奥氏体向铁素体方向成长的速度 远大于渗碳体的溶解.因此在奥氏体形成之后,还残留一定量的未溶渗碳 体。这部分渗碳体只能在随后的保温过程中,逐渐溶入奥氏体中,直至完 全消失。 (4)奥氏体成分的均匀化 渗碳体完全溶解后,奥氏体中碳浓度的分布并不均匀, 原来属于渗碳体的地方含碳较多,而属于铁素体的地方含碳较少,必须继 续保温,通过碳的扩散,使奥氏体成分均匀化。 (亚共析钢和过共析钢中奥氏体的形成过程与共析钢基本相同 )Fra bibliotek9/38

第四节 钢在冷却时的组织转变

铁碳合金状态图上所示室温下的钢的组织,是在非常缓 慢的冷却条件下形成的,如果冷却条件不同,钢的实际组织 与状态图上的组织力学性能就有区别。钢加热后处在临界点 以下的奥氏体并不立即发生转变,这种在临界点以下存在的 奥氏体,称为过冷奥氏体。 钢的加热并不是热处理的最终目的,冷却是热处理更重 要的工序,因为钢的常温性能与其冷却后的组织密切相关。 钢在不同的过冷度下可转变为不同的组织,包括平衡组织和 非平衡组织。 过冷奥氏体是非稳定组织,迟早要发生转变。随过冷度 不同,过冷奥氏体将发生三种类型转变:即珠光体转变、贝 氏体转变和马氏体转变。

12/38

珠光体形貌像

光镜下形貌

电镜下形貌

13/38

索 氏 体 形 貌 像

光镜形貌

电镜形貌

14/38

托(屈)氏 体 形 貌 像

光镜形貌

电镜形貌

15/38

2.贝氏体型转变——中温转变 (550℃~Ms)

过冷奥氏体在,550℃-Ms的中温区等温转变的产物 称为贝氏体,用符号B表示。 在中温转变区,由于转变温度低,过冷度大,只有 碳原子有一定的扩散能力,这种转变属于半扩散型 转变。在这个温度下,有一部分碳原子在铁素体中 已不能析出,形成过饱和的铁素体,碳化物的形成 时间增长,渗碳体已不能呈片状析出。因此,转变 前的孕育期和进行转变的时间都随温度的降低而延 长,贝氏体是碳化物(渗碳体)分布在过饱和碳的铁 素体基体上的两相混合物。 根据转变温度和产物组织形态的差异,贝氏体又分 为550~350℃范围内形成的上贝氏体(B上),和在 350℃~Ms范围内形成的下贝氏体(B下)。 上贝氏体的形成过程如上图所示。首先在奥氏体晶 界上形成铁素体晶核,然后向晶内沿一定方向成排 长大。在上贝氏体温度区内,碳原子有一定的扩散 能力,铁素体片长大时,它能从铁素体中扩散出去, 使周围的奥氏体富碳,当铁素体片间的奥氏体的碳 达到一定浓度时,便从中析出小条状或小片状渗碳 体,断续地分布在铁素体片之间,形成羽毛状的上 贝氏体.如下图所示。

8/38

图3-4加热温度与晶粒大小