年产9.5万吨湿法炼锌厂焙烧车间设计

湿法炼锌提高银,铜等有价金属的生产实践

湿法炼锌提高银,铜等有价金属的生产实践发布时间:2023-06-15T06:55:29.063Z 来源:《新型城镇化》2023年11期作者:妥正东[导读] 常规浸出工艺,锌精矿经沸腾炉焙烧后得到锌焙砂,锌焙砂经中性、酸性两段浸出,常规浸出工艺得到的锌浸出渣含锌在20%左右,以及银、铅、铜、铁等其他有价金属;新疆紫金有色金属有限公司新疆克州 845350摘要:湿法炼锌常规浸出工艺被广为采用。

某锌冶炼厂产锌10万t/年,采用一套10万t/年的常规两段浸出工艺和一套10万t/年的“常规浸出-浮选回收银-浸出渣回转窑处理”工艺。

其中在常规浸出工艺条件下,锌精矿中的银主要以硫化物形态富集于焙砂酸浸出渣中,经浮选得到银精矿,浮选尾矿进入回转窑处理得到氧化锌,再经低浸、高浸两段浸出、浓密、过滤,回收锌、铜,铅、银等浸出富集于氧化锌酸浸渣中。

本文通过实验论证使浮选后的银精矿在高温、高酸及添加氧化剂的浸出工艺,达到了锌、铜等有价金属的进一步回收,以及银精矿中银、铅品位进一步富集的双重目的,使资源达到了综合利用的目的;并在工况化生产改造过程中,充分利用原有闲置的槽罐、管道、压滤机等设备,减少了改造投资,并在工况化生产中起到了良好效果。

关键词:银精矿;综合利用;高温高酸;工况化生产、经济效益;常规浸出工艺,锌精矿经沸腾炉焙烧后得到锌焙砂,锌焙砂经中性、酸性两段浸出,常规浸出工艺得到的锌浸出渣含锌在20%左右,以及银、铅、铜、铁等其他有价金属;在锌浸出过程中,其他杂质金属也会不同程度溶解于水溶液中,影响锌电积过程,进而降低锌产品纯度,因此需对浸出液进行净化处理。

其中主要杂质分为三类:第一类是影响产品质量的杂质如Cd、Cu和Fe;第二类杂质为Mg、Ca,会结晶阻塞管道,影响生产稳定运行;第三类是影响锌电积过程的Ni、Co、Ge、Sb、As、Cl及F等杂质。

湿法炼锌工艺产生的含锌浸出渣,一般采用回转窑还原挥发技术处理,回收其中的锌。

年产10万吨锌精矿硫酸化沸腾焙烧炉设计课程设计任务书.x

《锌精矿硫酸化沸腾焙烧炉》设计说明书设计任务书一、设计题目:年产10万吨锌精矿硫酸化沸腾焙烧炉设计二、原始资料:1、生产规模:电锌年产量100000吨2、精矿成分:本次设计处理的原料锌精矿成分如下表所示(%,质量百分数):3、精矿矿物形态:闪锌矿、黄铜矿、黄铁矿、磁流铁矿、方铅矿、硫镉矿、石灰石、菱美矿三、设计说明书内容:•设计概述•沸腾焙烧专题概述•物料衡算及热平衡计算•沸腾焙烧炉的选型计算•沸腾炉辅助设备计算选择•沸腾炉主要技术经济四、绘制的图纸沸腾焙烧结构总图(1#图纸:纵剖面和一个横剖面)五、设计开始及完成时间自2011年12月25号至2012年1月3号目录设计任务书......................................................................................................................................................... I I 第一章设计概述 (1)1.1设计依据 (1)1.2设计原则和指导思想 (1)1.3毕业设计任务 (1)第二章沸腾焙烧专题概述 (1)2.1沸腾焙烧炉的应用和发属 (1)2.2沸腾炉炉型概述 (2)2.3沸腾焙烧工艺及主要设备的选择 (2)第三章物料衡算及热平衡计算 (6)3.1锌精矿流态化焙烧物料平衡计算 (6)3.2热平衡计算 (14)第四章沸腾焙烧炉的选型计算 (19)4.1床面积 (19)4.2前室面积 (19)4.3流态化床断面尺寸 (19)4.4流态化床高度(沸腾层高度H) (19)4.5炉膛面积和直径 (20)4.6炉膛高度 (20)4.7炉膛空间体积V炉膛的确定 (21)4.8气体分布板及风帽 (21)第五章沸腾炉辅助设备的选择计算 (24)第六章沸腾炉主要技术经济指标 (25)参考文献 (26)第一章设计概述1.1设计依据根据冶金专业工程《沸腾焙烧炉设计》(朱云编)下达的课程设计指导书任务。

湿法炼锌设计与环境保护

关 键词 : 法 炼锌 ; 境保 护 ; 廑 治 理 湿 环 三 中 图分 类 号 : F I. T I13 文献 标 识 码: A 文章 编号 :O 3—54 (0 20 0 2 0 I0 50 20 )2— 0 0— 3

I 前

言

设计审 查等不 同的 计 阶段 及工艺 流程建 设 ,都要 接 受环保有 关部 门 的监 督 、 考核 、 审批 , 落实环保 工

所示 。

施工图设计 、 施工能否顺利进行 , 建设单位最后能否 通过 正式 竣工验 收取得 验收 证书 。

2 筹建项 目的环保 审查

在 自然发 展过程 中 , 当未受 人类活 动影 响时 , 特 定地 区的气 、水 、 土环 境介 质有其 固有 的化 学组成 , 包括 汞 、 、 . 、 铅 镉 铬 砷在 内 的各 个成 份 , 都有其 自然 存在量 或浓度 随着 国家工业 的发展 , 人类 生产 、 生 活活动 中 , 产生 了大量 的污染物 金属 汞 、 、 、 、 铅 镉 铬

器 )一一 次旋 风 收尘器 二次旋风 收 尘器 电牧尘 器~ 洗涤塔 ~填 料 塔~洗 涤器~ 电除雾~ 电除雾稀 酸洗 半封闭循 环净化 、 两转 两吸 、 I ・卜 Ⅳ ・Ⅱ I I 换 热 制酸工 艺流程 。 转化采 用 ( 3+1 两次 转 化流程 , 践证 明这种 ) 实 流 程转化 率 ≥9 .% ,为 提 高转化 率第 四段 转化越 95 媒 采 用托普 索生产 的 V 8环 型触媒 ,转 化率 可达 K3 到 9 . % ,制 酸后 的尾气 可不 经尾吸 ,直接 达标排 97 放。 3 攫 出渣 干燥 烟气 。 出渣过 后含水 3 % 一 . 浸 5 4 % , 满足 回转 窑挥发 的要 求 , 0 为 须干燥 至含水 1% 2

商洛炼锌厂焙烧制酸系统的设计及生产实践

含 水分 波动 大 , 在干燥 窑 等处 设 计 了布袋 收 尘 器 , 有

效 地 回 收 了 飞 扬 的粉 尘 , 善 了 上 矿 工 序 的 操 作 改

环境。

浸

出

图 1 焙 烧工 序工 艺流程 图

流 态化 焙烧 炉采 用 了恩 菲工 程 技 术有 限公 司最

基 金 项 目 : 西 省 教 育 厅 科研 基 金项 目(9 K 2 ) 陕 0 J 4 0 作 者 简 介 : 建芳 (9 1 , , 士 研 究 生 , 师 , 要 从 事 化 学 教 王 1 8 一) 女 硕 讲 主 学 与科 研工 作 。

新 改版 后 的优化 设计 , 顶采 用 整体 浇 筑 结 构 , 炉 炉体

开 孑 也 选用 了浇 筑形 式 。流 态化 焙 烧 炉烟 气 出 口和 L

1 6

湖 南有 色金 属

1 4 转 化 工 序 .

第2 7卷

余热锅 炉连接处 的膨胀 节采 用 了迷宫 式结 构 专利 技

术施工 。

摘

要: 介绍 了商 洛炼锌 厂 19m 流态化炉焙烧 制酸 系统 的设 计工艺 、 0 主要 设备 及生产 运行实践

情 况 。该 系 统 开 车 一 次 成 功 , 产 经 济 技 术 指 标 都 达 到 设 计 值 , 酸转 化 率 稳 定 在 9 .% , 收率 生 制 97 吸 超 过 9 .6 , 气 达 标 排 放 , 安 全 连 续 运 行 3 5d 99 % 尾 且 9 。然 后 停 车检 修 2 , 部 分 工 艺 设 备 问 题 进 8d对 行 改进 处 理 , 二 次开 车一 次 成 功 , 第 生产 运行 8个 月 未 出 现 重 大 问 题 。

后 生产 至今 , 常稳定 。 正

年产10万吨锌电解车间设计

湿法炼锌电解过程存在的问题:

劳动生产率低同等条件下国内工人劳动生产率比国外低,锌冶炼电解车间规模较小、机械化程度低,电解过程耗电量较大,槽电压高、电流效率较低

签字:

年 月 日

备注:题目类别栏应填:应用研究、理论研究、艺术设计、程序软件开发等。

(4)进行电解车间冶金物料平衡计算、热计算、电能平衡计算

(5)进行电解车间设计包括电解槽尺寸设计和辅助设备的选型、车间的配置设计

(6)用CAD绘制电解车间设备连接图、主体设备图、车间平面布置图和车间剖面图

3.预期目的

完成年产10万吨锌电解车间设计说明书撰写,用CAD完成电解车间设计图的绘制。

新液

新液槽循环槽

3.预期目的

完成年产10万吨锌电解车间设计说明书撰写,用CAD完成电解车间设计图的绘制。

三、工作总体安排

(1)2018年7月-10月:在蒙自矿冶进行生产实习

(2)2018年10月中旬:结合生产实习的实际情况确定题目为年产10万吨锌电解车间设计

(3)2018年11月:查阅相关资料进行开题答辩

(4)2018年12月-2019年1月:进行电解车间冶金物料平衡计算、热计算、电能平衡计算

(5)2019年1月-2月:进行电解车间设计包括主体设备尺寸设计和辅助设备的选型、车间的配置设计和设计说明书的撰写

(6)2019年3月:进行电解车间设备连接图、主体设备图、车间平面布置图和剖面图的绘制

(7)2019年4:进行电解车间设计说明书的修改和电解车间图纸修改

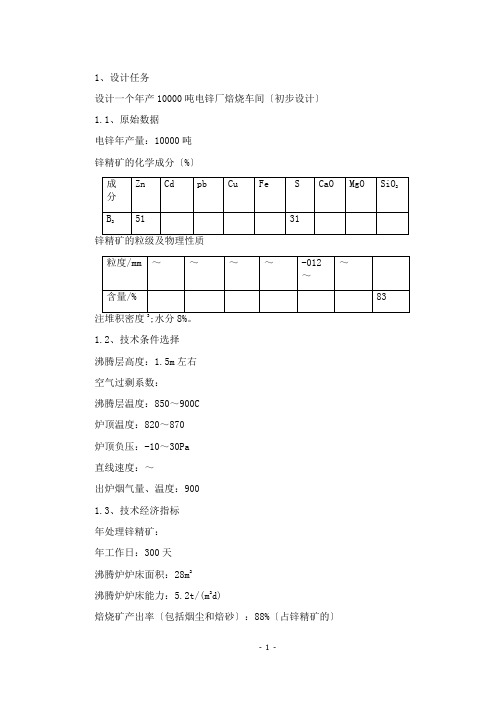

锌精矿焙烧课计

1、设计任务设计一个年产10000吨电锌厂焙烧车间〔初步设计〕1.1、原始数据电锌年产量:10000吨锌精矿的化学成分〔%〕1.2、技术条件选择沸腾层高度:1.5m左右空气过剩系数:沸腾层温度:850~900C炉顶温度:820~870炉顶负压:-10~30Pa直线速度:~出炉烟气量、温度:9001.3、技术经济指标年处理锌精矿:年工作日:300天沸腾炉炉床面积:28m2沸腾炉炉床能力:5.2t/(m2d)焙烧矿产出率〔包括烟尘和焙砂〕:88%〔占锌精矿的〕烟尘含锌量:54.89%焙砂含锌量:1%焙烧料含锌量:48%脱硫率:93.6%焙烧锌直收率:52%冶炼总回收率:95%出炉烟尘含量:35%〔占焙烧矿的〕量:9365%〔体积百分数〕出炉烟气SO2烟尘含Ss量:1.73%焙砂含Ss量:0.4%2-量:2.14%烟尘含Sso42-量:1.10%焙砂含Sso42、原始资料、锌矿的分布及品位截至2002年,全世界查明锌储量为20000万吨,储量根底为45000万吨,现有储量和储量根底的静态保证年限为23年和51年。

锌储量和储量根底占锌资源量的%和%。

中国锌的储量和储量根底均居世界首位,已成为世界最大的铅锌资源国家。

根据统计资料,在我国铅锌储量中铅锌平均品位只有 4.66%,而根据目前铅锌价格水平和本钱水平,只有铅锌(1:2.5)合计地质品位在7%~8%以上的地质储量才是能经济利用的储量,目前我国能经济利用的铅锌合计储量只有万吨,仅占总储量的 42.6%。

锌在自然界多以硫化物的状态存在,主要矿物是闪锌矿〔ZnS〕,但这种硫化矿的形成过程中有FeS固溶体,成为铁闪锌矿〔nZnSmFeS〕.含铁高的闪锌矿会使提取冶炼过程复杂化。

流化床的地表部位还常有一部打分被氧化的氧化矿,如菱锌矿〔ZnCO3〕、硅锌矿〔Zn2SiO4〕、导极矿〔H2Zn2SiO5〕等。

我国铅锌储量较多的省(区)主要是云南、广东、甘肃、四川、广西、内蒙古、湖南和青海等八省(区),其铅锌储量占全国总储量的80.7%。

湿法电解锌工艺流程选择概述

湿法电解锌工艺流程选择概述(总13页)本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March湿法电解锌工艺流程选择概述1.。

1 工艺流程选择根据原料成份采用常规的工艺流程,技术成熟可靠,劳动环境好,有较好的经济效益,同时综合回收铜、镉、钴等伴生有价金属。

工艺流程特点如下:(1)挥发窑产出的氧化锌烟尘一般含气氟、氯、砷、锑杂质,且含有较高的有机物,影响湿法炼锌工艺,所以通常氧化锌烟尘需先进多膛焙烧脱除以上杂质。

(2)氧化锌烟尘和焙砂需分别进行浸出,浸出渣采用回转窑挥发处理,所产氧化锌烟尘送多膛焙烧炉处理。

(3)氧化锌烟尘浸出液返焙砂系统,经中性浸出浓密后,上清液送净液车间处理,净液采用三段净化工艺流程。

(4)净化后液送往电解车间进行电解。

产出阴极锌片经熔铸后得锌锭成品。

(5)净液产出的铜镉渣和钴渣进行综合回收(或外卖)。

1.6.2 工艺流程简述焙砂经中浸、酸浸两段浸出、浓密、过滤,得到中浸上清液及酸浸渣。

酸浸渣视含银品位进行银的回收后送回转窑挥发处理得氧化锌,经脱氟、氯,然后进行单独浸出,浸液与焙砂系统的浸出液混合后送净液。

回转窑渣送渣场堆存。

产出的中浸上清液经三段净化,即第一段用锌粉除铜镉;第二段用锌粉和锑盐高温除钴;第三段再用锌粉除复溶的镉,以保证新液的质量,所得新液送电解。

电解采用传统的电解沉积工艺,用人工剥离锌片,剥下的锌片送熔铸,产出锌锭。

采用上述工艺流程的理由:主要是该工艺流程基建投资省,易于上马,建设周期短、见效快、效益高。

这在株冶后10万吨电锌扩建、广西、云南、贵州等多家企业的实践中,已得到充分证实和肯定。

对净液工艺的选择,目前国内外湿法炼锌净液流程的发展趋势,主要是溶液深度净化。

采用先冷后热的净液流程,为保证净液质量,设置三段净化,当第二段净化质量合格时,也可以不进行第三段净化,直接送电解。

该流程稳妥可靠,净化质量高,能满足生产0#锌和1#锌的新液质量要求。

年产95万吨湿法炼锌车间设计

车间设计是指根据生产需求和工艺流程,对生产车间的布局、设备选型、工艺流程等进行综合设计、规划和安排的过程。

在年产9.5万吨湿法炼锌车间的设计过程中,需要考虑以下各方面内容,以确保设计方案的完整性和合理性。

1.生产能力规模:根据年产9.5万吨湿法炼锌的生产能力需求,确定车间的规模和产能,并结合生产工艺流程进行合理的布局和设备选择。

2.布局设计:根据车间内各个工序的先后顺序和空间要求,合理布局各个设备和工作区域,优化物流流程和人员流动,以提高生产效率和安全性。

3.设备选型:根据生产工艺流程和规模要求,选择合适的生产设备,并考虑设备运行效率、安全性、维护方便等因素。

例如,湿法炼锌车间需要配备浸泡槽、沉淀槽、过滤设备、脱水设备等。

4.工艺流程设计:根据湿法炼锌的工艺要求,确定各个工序之间的先后顺序和流程,确定原料投入、产品输出、废料处理等流程,并考虑能耗控制、产品质量控制等方面的要求。

5.安全环保设计:在车间设计中,要充分考虑安全和环保要求,设置防火、通风、排放等设施,确保车间操作过程中的安全性和环境保护。

同时,要对废料处理进行规划和安排,确保合规处理和减少对环境的污染。

6.务必符合相关法律法规:在车间设计过程中,要遵守国家相关的法律法规和标准,确保车间设计方案符合相关要求,如《炼铅与炼锌行业规范》、《炼锌行业安全规程》等。

7.设备运行和维护:在车间设计中,要考虑设备运行的便利性和维护的方便性,合理安排设备之间的距离、道路宽度和操作空间,以便操作人员进行设备操作和维护。

8.能耗控制:在车间设计中,要考虑能耗控制的问题,优化工艺流程、设备选择和操作方式,以减少能源消耗和提高能源利用率。

9.人员培训和安全意识:在车间设计中,要考虑人员培训和安全意识的问题,设置培训室和安全教育岗位,定期组织培训和教育,确保员工具备正确的操作技能和安全意识。

总之,年产9.5万吨湿法炼锌车间的设计需要综合考虑生产能力、工艺流程、设备选型、安全环保等方面的要求,以确保设计方案的完整性和实用性。

湿法炼锌和火法炼锌

2012/05/19

冶金三班

23

湿法炼锌工艺特点

⑴传统的湿法炼锌工艺

①产生的窑渣在自然状态下比较稳定,可溶性盐类和其他化 合物少,便于堆存,有利于环保 ②燃料、还原剂及耐火材料大的缺点

⑵全湿法炼锌工艺

①省却了传统湿法炼锌工艺的焙烧工序,简化了生产流程, 消除了SO2烟气的危害,环境污染小。 ②硫以元素硫回收,回收率为88%。锌回收率高,可达98% 以上。工艺适应性好。

2012/05/19

冶金三班

2

I. 焙砂中ZnO的还原

火法炼锌是基于在高温(>1273K)ZnO能 被碳质还原剂还原,主要反应为:

ZnO(s) + CO(g) = Zn(g) + CO2 (g) C(s) + CO2(g) = 2CO(g)

总反应为: ZnO(s) + C(s) = Zn(g) + CO(g)

⑵竖罐炼锌

竖罐炼锌具有连续性作业,生产率、金属回收率、机械化程度都很 高的优点,但存在制团过程复杂、消耗昂贵的碳化硅耐火材料等不 足。竖罐炼锌是20世纪30年代应用于工业生产,目前已基本淘 汰,但目前在我国的锌生产仍占一定的地位。

2012/05/19

冶金三班

22

⑶电炉炼锌 电炉炼锌的特点是直接加热炉料的方法,得到锌蒸气和熔体 产物,如冰铜、熔铅和熔渣等。因此此法可处理多金属锌精 矿。此法锌的回收率约为90%,电耗3000~3600KW·h/t(Zn)。 电炉炼锌仅适于电力便宜的地区。

2012/05/19

冶金三班

3

II.焙砂中其他物质的还原

存在于焙砂中的铁酸锌(ZnO.Fe2O3)在蒸馏过 程中可被CO还原:

ZnO.Fe2O3+CO=ZnO+2FeO+CO2 ZnO+CO=Zn+CO2

《GB 50985 202x 铅锌冶炼厂工艺设计规范》读书笔记模板

感谢观看

8.1一般规定 8.2物料的贮存与准备 8.3氧气底吹熔炼、顶吹熔炼、氧气底吹熔炼直接炼铅(QSL)法、基夫赛特 (Kivcet)法、闪速熔炼法炼铅 8.4液态富铅渣直接还原熔炼 8.5铅精炼 8.6湿法炼锌 8.7密闭鼓风炉炼锌(ISP)

10.1一般规定 10.2铅冶炼厂有价金属回收 10.3锌冶炼厂有价金属回收

GB 50985-202x 铅锌冶炼厂 工艺设计规范

读书笔记模板

01 思录

02 内容摘要 04 读书笔记 06 作者介绍

思维导图

本书关键字分析思维导图

铅锌

回收

设计规范

冶炼厂

初步设计

贮存

冶炼

铅锌

工艺

设计 锌

精矿

冶炼厂

法 物料 铅

原料

设备

公告

内容摘要

本规范适用于新建、改建和扩建的铅锌冶炼厂的工艺设计。工艺设计应由基本(初步)设计和详细(施工图) 设计组成。

3.1贮存 3.2精矿干燥 3.3配料 3.4混合与制粒

4.1铅冶炼 4.2二次铅物料回收

5.1一般规定 5.2硫化锌精矿焙烧 5.3湿法炼锌 5.4二次锌物料回收

6.1一般规定 6.2铅冶炼冶金计算的主要参数 6.3锌冶炼冶金计算的主要参数

7.1一般规定 7.2给料设备 7.3输送机械 7.4起重设备 7.5铅冶炼设备 7.6密闭鼓风炉炼锌 7.7湿法炼锌

读书笔记

这是《GB 50985-202x 铅锌冶炼厂工艺设计规范》的读书笔记模板,可以替换为自己的心得。

精彩摘录

这是《GB 50985-202x 铅锌冶炼厂工艺设计规范》的读书笔记模板,可以替换为自己的精彩内容摘录。

作者介绍

这是《GB 50985-202x 铅锌冶炼厂工艺设计规范》的读书笔记模板,暂无该书作者的介绍。

年产7万吨锌锭的湿法炼锌浸出车间的设计讲解

第三章锌电积工艺过程及设备计算3.1概述工业上从硫酸锌水溶液中电解沉积锌有三种工艺:即低酸低电流密度法(标准法);中酸中电流密度法(中间法)和高酸高电流密度法。

目前我国多采用中酸中电流密度法的下限,低酸低电流密度法上限的电解法。

表3-1为三种方法的比较。

表3-1 锌电积三种工艺的比较工艺方法电解液含H2SO4(克/升)电流密度(安/米2)优缺点酸低电流密度法(标准法)110--130 300--500 耗电少,生产能力小,基建投资大中酸中电流密度法(中间法) 130--160 500--300生产操作比前者简单,生产能力比前者大但比后者小基建投资小高酸高电流密度法220--300 800~1000 甚至大于1000生产能力大;耗电多;电解槽结构复杂。

3.2 设计任务设计生产能力为7万吨锌锭的电解设备3.3 原始资料3.3.1 设进入电解槽的电解液成份如表3-2所示:表3-2 进入电解槽的电解液成份(克/升)组成 Zn Fe Cd Cu CO Mn (克/升) 120 0.045 0.005 0.0004 0.005 4.7203.3.2 电解后电解废液成份如表3-3所示表3-3 电解废液成份(克/升)组成 Zn Fe Cd Cu CO Mn (克/升) 46 0.028 0.003 0.0002 0.005 3.2173.3.3 一些技术条件及技术经济指标用于制造锌粉之锌锭占年产锌锭量的百分比,β=0.028;年工作日为330日。

阴极锌熔铸直收率 η 1 = 97% 阴极电流密度 D 阴 = 520安培 槽电压 V 槽 = 3.20伏 电流效率 ηi = 98%阴极规格 长×宽×厚= 1000×666×4(毫米)3.4 工艺过程及设备计算3.4.1物料平衡及电解槽计算 阴极锌成份的计算在电积过程中,一部分铜、铁、镉与锌一齐在阴极上沉积,一升电解液得到的阴极锌含金属量如表3-4所示。

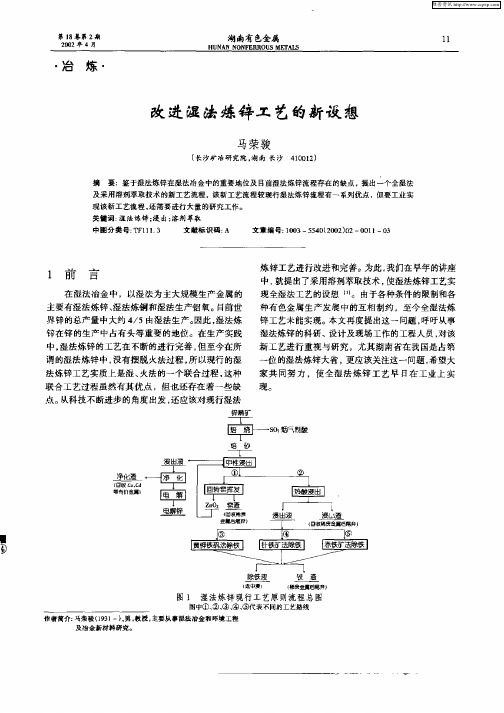

改进湿法炼锌工艺的新设想

宣竖堡

作都 可证 明高 压酸 浸工艺 是确实 可 行 的 ,并且肯定 了可 以 省 去 火 法 焙 烧 S 回收 的制 酸 系统 建 设投 O 资 。在 高压酸浸 中 , 精矿 中的硫 以元 素硫 回收 , 于 易 贮存 和运输 , 从根本 上 消除 了 S O 的污染 。 工艺得 该 到 的指标是 先进 的 , 的总 回收率 在 9% 以上 , 矿 锌 9 精 中的硫 有 9% 转化为元 素硫 ,硫 的总 回收率可达 到 5

2 存在着火法焙烧工序 ,烟气 s 需要有一个 . 制酸 系统 , 环境 污染 ; 3 .渣含锌 高 。例如 , 黄钾铁 矾法 , 针铁 矿法及赤

铁矿 法渣 中含锌均 在 4 以上 ; %

4 全流程锌的直收率较低 , . 致使产品锌的成本 偏高。

注 的课题 , 国内外 的研 究单位及 高等 院校 , 其基础 对 理论 已有不 少研究 , 如对浸 出机 理 , 例 动力学及 热力 学z n—s一 0的电位 一p 图都 有不少 报道 。在 2 出 H O 世纪 7 O年代 加 拿 大 的舍 利特 高尔 登矿 业 公 司就对 硫 化锌 精矿 加压浸 出工 艺 开展 了研 究 ,舍 利特高尔 登公 司与科 明科 公 司联合 进行 了硫 化锌精矿 的加 压 浸 出和 回收元 素硫 的半工 业试验 。在 科 明科 所属 的 特 列 尔冶炼 厂 ,建立 了世 界上第 一个 硫化锌精 矿 加 压 浸 出的工厂 , 其设 计能力 日处理为 10t 9 精矿 ,于 18 9 1年开始投 产 。此后 加 拿大 的盖德克 利科 矿业公

湿法炼锌的浸出过程

湿法炼锌的浸出过程一、锌焙烧矿的浸出目的与浸出工艺流程(一)锌焙烧矿浸出的目的湿法炼锌浸出过程,是以稀硫酸溶液(主要是锌电解过程产生的废电解液)作溶剂,将含锌原料中的有价金属溶解进入溶液的过程。

其原料中除锌外,一般还含有铁、铜、镉、钴、镍、砷、锑及稀有金属等元素。

在浸出过程中,除锌进入溶液外,金属杂质也不同程度地溶解而随锌一起进入溶液。

这些杂质会对锌电积过程产生不良影响,因此在送电积以前必须把有害杂质尽可能除去。

在浸出过程中应尽量利用水解沉淀方法将部分杂质(如铁、砷、锑等)除去,以减轻溶液净化的负担。

浸出过程的目的是将原料中的锌尽可能完全溶解进入溶液中,并在浸出终了阶段采取措施,除去部分铁、硅、砷、锑、锗等有害杂质,同时得到沉降速度快、过滤性能好、易于液固分离的浸出矿浆。

浸出使用的锌原料主要有硫化锌精矿(如在氧压浸出时)或硫化锌精矿经过焙烧产出的焙烧矿、氧化锌粉与含锌烟尘以及氧化锌矿等。

其中焙烧矿是湿法炼锌浸出过程的主要原料,它是由ZnO和其他金属氧化物、脉石等组成的细颗粒物料。

焙烧矿的化学成分和物相组成对浸出过程所产生溶液的质量及金属回收率均有很大影响。

(二)焙烧矿浸出的工艺流程浸出过程在整个湿法炼锌的生产过程中起着重要的作用。

生产实践表明,湿法炼锌的各项技术经济指标,在很大程度上决定于浸出所选择的工艺流程和操作过程中所控制的技术条件。

因此,对浸出工艺流程的选择非常重要。

为了达到上述目的,大多数湿法炼锌厂都采用连续多段浸出流程,即第一段为中性浸出,第二段为酸性或热酸浸出。

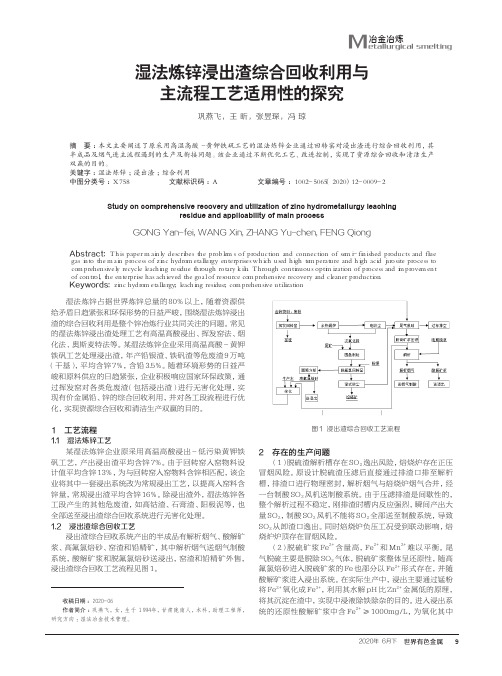

通常将锌焙烧矿采用第一段中性浸出、第二段酸性浸出、酸浸渣用火法处理的工艺流程称为常规浸出流程,其典型工艺原则流程见图1。

图1湿法炼锌常规浸出流程是将锌焙烧矿与废电解液混合经湿法球磨之后,加入中性浸出槽中,控制浸出过程终点溶液的PH值为5.0~5.2。

在此阶段,焙烧矿中的ZnO只有一部分溶解,甚至有的工厂中性浸出阶段锌的浸出率只有20%左右。

湿法炼锌浸出渣综合回收利用与主流程工艺适用性的探究

冶金冶炼M etallurgical smelting 湿法炼锌浸出渣综合回收利用与主流程工艺适用性的探究巩燕飞,王 昕,张昱琛,冯 琼(甘肃厂坝有色金属有限责任公司成州冶炼厂,甘肃 陇南 742508)摘 要:本文主要阐述了原采用高温高酸-黄钾铁矾工艺的湿法炼锌企业通过回转窑对浸出渣进行综合回收利用,其半成品及烟气进主流程遇到的生产及衔接问题。

该企业通过不断优化工艺、改进控制,实现了资源综合回收和清洁生产双赢的目的。

关键字:湿法炼锌;浸出渣;综合利用中图分类号:X758 文献标识码:A 文章编号:1002-5065(2020)12-0009-2Study on comprehensive recovery and utilization of zinc hydrometallurgy leachingresidue and applicability of main processGONG Yan-fei, WANG Xin, ZHANG Yu-chen, FENG Qiong(Chengzhou smelter of Gansu Changba Nonferrous Metals Co., Ltd,Longnan 742508,China)Abstract: This paper mainly describes the problems of production and connection of semi-finished products and flue gas into the main process of zinc hydrometallurgy enterprises which used high temperature and high acid jarosite process to comprehensively recycle leaching residue through rotary kiln. Through continuous optimization of process and improvement of control, the enterprise has achieved the goal of resource comprehensive recovery and cleaner production.Keywords: zinc hydrometallurgy; leaching residue; comprehensive utilization湿法炼锌占据世界炼锌总量的80%以上,随着资源供给矛盾日趋紧张和环保形势的日益严峻,围绕湿法炼锌浸出渣的综合回收利用是整个锌冶炼行业共同关注的问题。

设计任务书-文档

设计任务书-文档设计任务书电锌厂焙烧车间工艺设计及计算一.原始数据1. 锌精矿的化学成分(%)Cd Pb 成分Zn B2 51 0.28 1.8 2. 锌精矿的粒级及物理性质-0.35~ -0.24~ -0.17~ 粒度1mm +0.24 +0.17 +0.14 1.5 含量0.5 /% 注:堆积密度1.7t/m3 二.技术条件选择1. 沸腾层高度2. 空气过剩系数 3. 沸腾层温度 4. 炉顶温度 5. 炉顶负压 6. 直线速度7. 出炉烟气量三.技术经济指标 1. 焙烧矿产出率(包括烟尘和焙砂)2. 烟尘含锌量 3. 焙砂含锌量 4. 焙烧料含锌量 5. 脱硫率 6. 焙烧锌直收率7. 出炉烟气含尘量8. 出炉烟气SO2 量9. 烟尘含SS 量10. 焙砂含SS 量11. 烟尘含Sso4 量12. 焙砂含Sso4 量四.冶金计算(1)选取计算的有关主要指标(各种成分进入烟气的比例)(2)锌精矿的物相组成计算(3)烟气产出率及其化学成分和五项组成计算22- Cu 0.3 Fe 8.2 S 31 CaO 1.4 -0.08 83.0 MgO 0.5 SiO2 3.6 -0.14~ -0.12~ -0.1~ +0.12 +0.1 +0.08 2.0 6.0 2.0 5.0 水分8% (4)(5)(6)(7)焙砂产出率及其化学成分和五项组成计算焙烧需要的空气量及产出烟尘量与组成计算沸腾炉焙烧物料平衡计算热平衡计算五.参考书目 1.铜铅锌设计参考资料铜铅锌冶炼设计参考资料编写组1978 2.有色冶金工厂设计基础陈枫1989 3.重金属冶金学赵天从编1987 第二版 4.锌冶金学冶金工业出版社 5.冶金原理冶金工业出版社 6.锌冶金彭荣秋中南大学出版社7.湿法炼锌学梅光贵等中南大学出版社绪论锌精矿来源较广,成分复杂,为了使焙烧有一个相对稳定的工艺条件,必须对锌精矿进行配料以使精矿成分控制在焙烧操作允许的范围内,这关系到整个锌冶金过程中的稳定性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《冶金工程设计》

课程设计报告

设计题目:_____年产9.5万吨湿法炼锌厂焙烧车间设计_______

摘要

本文是年产9.5万吨锌湿法冶金沸腾焙烧车间设计说明书。通过查阅相关的文献,本设计首先对锌的性质,用途,及当前生产和消费进行了介绍。在简单介绍了一些背景知识的前提下,本文对厂址进行了选择,鉴于锌冶金的生产工艺多样,本文对各种工艺流程进行了分析比较,并确定选用硫酸化焙烧-浸出-净化-电积这一湿法炼锌工艺,在确定了工艺之后,本文又进一步对确定并对比论证了实际生产的工艺条件和经济技术指标,并进行了冶金计算,根据计算结果来进行沸腾炉尺寸的计算,最后本文对工业“三废”的处理也进行了相应的说明。本文可分为四大部分,第一部分为背景知识介绍,第二部分内容对厂址,工艺,及生产参数进行了选择。第三部分为冶金计算与炉体设计。第四部分为工厂附属设备及“三废“处理。

1.1.2锌的用途及前景

锌是重要的有色金属原材料,目前,锌在有色金属的消费中仅次于铜和铝,锌金属具有良好的压延性、耐磨性和抗腐性,能与多种金属制成物理与化学性能更加优良的合金。原生锌企业生产的主要产品有:金属锌、锌基合金、氧化锌,这些产品用途非常广泛,金属锌主要用于镀锌板即钢铁表面防止腐蚀和精密铸造。锌镀于钢板表面,牺牲自己保全了主体,所以又称为牺牲性金属。金属锌片和锌板用于制造干电池。由于锌能与多种有色金属组成锌合金和含锌合金,其中最主要的是锌与铜、锡、铅等组成的压铸合金,用于制造各种精密铸件。

锌的氧化物用于颜料工业和橡胶工业;硫酸锌用于制革、纺织和医药等工业,氯化锌用作木材的防腐剂。

我国锌的重要消费领域是:干电池、冶金产品镀锌、氧化锌、黄铜材、机械制造用锌合金及建筑、五金制品等。

氧化锌主要用于生产化工原料、颜料、涂料、催化剂和化学助剂、立德粉主要用于油漆(50%)和橡胶工业(12%),目前生产的氧化锌和立德粉,折合耗锌量10万吨左右,大体上各占一半。

随着科学技术的发展,使氧化锌的许多特性被人们重新认识。氧化锌所具有的特性功能被开发运用于新的科学领域和新的行业,成为国民经济建设中不可缺少的重要基础化工原料和新型材料。如纳米氧化锌就被誉为二十一世纪的新材料。

在冶金工业中用来从氰化溶液中置换金;湿法冶锌中用锌粉净液,除去铜、镉等杂质;用高纯铜锌合金滤材处理水中重金属;锌还用来提取粗铅中贵金属等。构件,弹性元件,日用五金及装饰材料。

关键词:工厂设计 湿法炼锌 焙烧 鲁奇型焙烧炉

Abstract

The paper is the design instruction book of roasting plant of manualthe introduced thenature of the zinc, uses, and the current production and consumption。After a brief introduction ofsome background knowledge of the premise, this paper carried out on site selection, In view of zinc metallurgy production process varied,In this paper, a variety of processes are analyzed andcompared,And determine the selection of sulfation roasting - leaching - purification -Electrowinning Process。After the process in determining,This article,according to calculation results to calculate the size of fluidized bedboiler。At last, this article on industrial "three wastes" also of thecorresponding.Most of this article can be divided into five,The first part is to introduce backgroundknowledge.The fourth part is the choice of ancillary equipment in the factory and the "threewastes" to deal with.The second part of the contents chosen the site,technology,and productionparameters.Part III is divided into metallurgical calculation and the furnace design.

1.2锌的原料和资源

1.2.1锌的原料

锌矿石按其所含矿物不同分为硫化矿与氧化矿两种。在硫化矿中锌呈或nZnS• mFeS状态,最多的还是ZnS状态。在氧化锌矿中锌多呈ZnCO3与Zn2SiO4•H2O状态。氧化矿一般是次生的,它是在硫化矿床上部由于硫化物长期风化结果而产生的。在自然界的矿石中较多的还是硫化矿,因而目前炼锌的主要原料也是硫化矿。

Key words:Plant design;Zinc,它的原子序数是30,,相对原子质量为65。密度为7.14克立方厘米,熔点为419.5℃。锌是一种浅灰色的过渡金属。在室温下,性较脆,表面生成一层薄而致密的碱式碳酸锌膜,可阻止进一步氧化。;100~150℃时,变软;超过200℃后,又变脆。当温度达到225℃后,锌氧化激烈。锌(Zinc)是第四"常见"的金属,仅次于铁、铝及铜,不过地壳含量最丰富的元素前几名分别是氧、硅、铝、铁、钙、钠、钾、镁。外观呈现银白色,在现代工业中对于电池制造上有不可抹灭的地位,为一相当重要的金属。