内燃机铝活塞技术要求

活塞、活塞环标准

活塞、活塞环标准QC/T 39—1992(2009) 汽车摩托车发动机活塞环检测方法QC/T 275—2008 汽车发动机镶耐磨圈活塞金相检验QC/T 275—1999QC/T 279—1999(2009) 汽车、摩托车发动机钢带组合油环技术条件QC/T 283—1999 (2009) 汽车发动机镶耐磨圈活塞技术条件QC/T 284—1999(2009) 汽车摩托车发动机球墨铸铁活塞环金相标准QC/T 547—1999(2009) 汽车发动机螺旋衬簧铸铁油环技术条件QC/T 552—1999(2009) 汽车、摩托车发动机铸造铝活塞技术条件QC/T 553—2008 汽车、摩托车发动机铸造铝活塞金相检验QC/T 553—1999QC/T 554—1999(2009) 汽车、摩托车发动机活塞环技术条件QC/T 555—2000(2009) 汽车、摩托车发动机单体铸造活塞环金相标准QC/T 555—1999QC/T 736—2005(2012) 轿车发动机钢带组合油环技术条件QC/T 737—2005(2012) 轿车发动机铸铁活塞环技术条件*********GB/T 1148—2010 内燃机铝活塞技术条件GB/T 1148—1993GB/T 1149.1—2008 内燃机活塞环第1部分:通用规则GB/T 1149.1—1994GB/T 1149.2—2010 内燃机活塞环第2部分:术语GB/T 1149.2—1994GB/T 1149.3—2010 内燃机活塞环第3部分:材料规范部分代替GB/T 1149.4—1994GB/T 1149.4—2008 内燃机活塞环第4部分:质量要求GB/T 1149.4—1994GB/T 1149.5—2008 内燃机活塞环第5部分:检验方法GB/T 1149.6—1994GB/T 1149.6—2008 内燃机活塞环第6部分:铸铁刮环GB/T 1149.3—1992GB/T 1149.7—2010 内燃机活塞环第7部分:矩形铸铁环GB/T 14222—1993GB/T 1149.8—2008 内燃机活塞环第8部分:矩形钢环GB/T 14222—1993GB/T 1149.9—2008 内燃机活塞环第9部分:梯形铸铁环GB/T 14223—1993GB/T 1149.11—2010 内燃机活塞环第11部分:楔形铸铁环部分代替GB/T14223—1993GB/T 1149.13—2008 内燃机活塞环第13部分:油环GB/T 1149.5—1992GB/T 1149.14—2008 内燃机活塞环第14部分:螺旋撑簧油环GB/T 1149.7—1994。

活塞的加工工艺

活塞的加工工艺活塞是内燃机的重要零件之一,它的加工工艺直接关系到发动机的性能和稳定性。

下面将详细介绍活塞的加工工艺。

活塞的加工工艺主要包括材料选用、铸造、精加工、热处理和表面处理。

首先是材料选用,活塞材料一般采用高强度、低摩擦系数的铸造铝合金。

常用的铝合金有高硅铝合金、高镁铝合金和高铜铝合金。

这些铝合金具有良好的耐磨性能和导热性能,同时具有较高的强度和硬度,适合用于内燃机活塞的制造。

接下来是铸造工艺,活塞一般采用铸造工艺进行生产。

铸造工艺包括模具制作、砂型制备和铸造成型。

模具制作是根据活塞的形状和尺寸设计模具,并制作出模具芯和模具腔。

砂型制备是将铸造用砂料与模具芯、模具腔组合,形成活塞的空腔。

铸造成型是将熔化的铝合金倒入砂型中,待冷却凝固后取出成型活塞。

然后是精加工工艺,精加工是对铸造出的活塞进行加工修整,使其达到设计要求。

精加工工艺包括车削、铣削、钻孔和磨削等。

车削是将活塞的外形进行修整,使其平整光滑。

铣削是对活塞进行切削加工,使其表面达到要求的精度和平整度。

钻孔是对活塞进行孔加工,包括油道孔和活塞销孔等。

磨削是通过磨磨削工艺对活塞进行精密加工,使其表面光洁度更高。

接下来是热处理工艺,热处理是为了改善活塞的材料性能,增加其硬度和耐磨性。

常用的热处理方法包括退火、固溶处理和人工时效处理等。

退火是将活塞加热至一定温度后缓慢冷却,以消除内部应力,增加其韧性。

固溶处理是将活塞加热至一定温度后迅速冷却,使其硬化。

人工时效处理是在固溶处理后对活塞进行再加热,以进一步提高其硬度和强度。

最后是表面处理工艺,表面处理是为了增加活塞的表面硬度和耐磨性。

常用的表面处理方法包括喷涂、电镀和气体渗碳等。

喷涂是将特殊材料喷涂在活塞表面,形成一层保护层。

电镀是将金属镀层沉积在活塞表面,使其增加硬度和耐磨性。

气体渗碳是将活塞加热至一定温度后,使碳原子渗透到活塞表面,形成碳化层。

综上所述,活塞的加工工艺包括材料选用、铸造、精加工、热处理和表面处理。

活塞工艺技术要求

活塞工艺技术要求

活塞是一种常用于内燃机和压缩机等设备中的零件,它的质量和加工精度直接影响着设备的性能和使用寿命。

为了保证活塞的质量,需要严格遵循一系列活塞工艺技术要求。

首先,活塞的材料应选择高强度、高耐磨性和高导热性的材料,例如铝合金材料、铸钢材料等。

材料的选择应根据活塞的工作条件和负荷情况进行合理选择,以提高活塞的强度和耐磨性。

其次,活塞的制造要保持较高的加工精度。

活塞的外形尺寸、轴向度和表面粗糙度等都需要符合相关的技术要求。

特别是活塞的直径、圆度和圆柱度等尺寸误差应控制在规定范围内,以确保活塞与气缸之间的密封性能。

第三,活塞的表面质量要求高。

活塞的表面应经过精细研磨和处理,以提高活塞的光洁度和硬度。

一般情况下,活塞的表面粗糙度应控制在0.2-0.8μm范围内,硬度应达到45-70HRC,

以提高活塞的磨损性能和耐腐蚀性能。

此外,在活塞的制造过程中,还需要注意以下几点:一是活塞的冷热处理要适当。

活塞的冷热处理对活塞的强度和硬度有重要影响,应根据材料和工艺要求进行合理选择,以提高活塞的力学性能。

二是活塞的研磨过程要规范。

活塞的研磨过程中应注意保持适当的切削速度和切削量,避免产生过量的热量,以防止活塞表面产生裂纹。

三是活塞的装配要精确。

活塞和气缸的配合间隙应适当,既要保证活塞的自由度,又要保证活塞与气缸之间的密封性。

总之,活塞工艺技术要求是保证活塞质量的重要保证。

只有严格遵循工艺要求,合理选择材料、控制加工精度和提高表面质量,才能制造出质量可靠、性能优越的活塞,有效提高设备的使用寿命和性能。

活塞机械加工工艺及其夹具设计

活塞机械加工工艺及其夹具设计活塞是内燃机中重要的零件之一,其精度和质量直接影响到整个内燃机的稳定性和性能。

活塞机械加工工艺及其夹具设计是影响活塞质量的关键因素,在内燃机制造领域有着重要的地位。

1.活塞机械加工工艺活塞加工包括材料选择、毛坯制备、粗加工、精加工、表面处理等多个环节,其中材料选择和表面处理对于活塞质量影响比较大。

以下是活塞机械加工的工艺流程和注意事项:1.1 材料选择活塞最常用的材料是铝合金和铸铁,其中铝合金的比重小、导热性好、强度高、耐腐蚀性强等特点使其成为首选材料。

但铝合金的切削性差,易产生毛刺和毛边,加工时需要合适的切削速度和切削液。

1.2 毛坯制备毛坯制备是活塞加工的基础工艺,其精度和表面质量对于后续的加工和质量影响非常大。

毛坯制备包括铸造、锻造、挤压等多种方法,其中铸造最常用。

为保证毛坯质量,需要进行毛坯检测和分类,分类标准为长度、材质、直径、表面质量等。

1.3 粗加工粗加工是将毛坯切削成近似形状的加工,主要包括车削、镗削、铣削等。

粗加工要求高速度、大进刀量、高转速等,以提高加工效率和降低成本。

1.4 精加工精加工是将粗加工的活塞进行进一步的修整和加工,主要包括磨削、车削、铣削、划线等。

精加工需要较高的加工精度和表面质量,以保证活塞的质量和稳定性。

1.5 表面处理表面处理主要是对活塞表面进行喷砂、酸洗、阳极氧化等处理,以提高表面质量和耐磨性。

表面处理是活塞加工的最后一个环节,也是影响活塞使用寿命和质量的关键因素。

2.夹具设计夹具是活塞加工的必要辅助工具,其设计和选择直接关系到活塞的加工质量和效率。

以下是活塞加工中常用的夹具类型:2.1 三爪卡盘三爪卡盘是最常用的夹具之一,其优点是结构简单、使用方便、维护成本低等。

三爪卡盘能够适应不同直径和长度的毛坯,但对于形状较为复杂的毛坯夹紧效果不够理想。

2.2 四爪卡盘四爪卡盘是一种比较精度高的夹具,其优点是能够适应不同形状和大小的毛坯,夹紧力度均匀。

活塞制造工艺

活塞制造工艺活塞制造是机械制造领域中的重要工艺之一。

活塞作为内燃机的关键部件,其制造质量直接影响着发动机的性能和可靠性。

本文将从活塞制造的材料选择、工艺流程和质量控制等方面进行介绍。

一、材料选择活塞通常采用铝合金材料制造,因为铝合金具有良好的热膨胀性能、轻质高强度、导热性能好等优点。

常用的铝合金材料有铝硅合金、铝铜合金和铝镁合金等。

根据发动机的使用条件和要求,选择合适的铝合金材料可以提高活塞的耐磨性、耐热性和抗疲劳性能。

二、工艺流程活塞的制造工艺主要包括锻造、精整、热处理和表面处理等环节。

1. 锻造:活塞的锻造一般采用冷挤压工艺。

首先将铝合金材料加热至一定温度,然后放入锻压机中进行挤压成型。

挤压过程中要控制好挤压速度和力度,以保证活塞的形状和尺寸精度。

2. 精整:锻造后的活塞需要进行精整加工,包括车削、铣削和钻孔等工序。

通过精细加工,可以使活塞的表面光滑度和尺寸精度达到要求,为后续的热处理和表面处理做好准备。

3. 热处理:活塞的热处理是提高其硬度和耐磨性的关键步骤。

常用的热处理方法有淬火和时效处理。

淬火可以使活塞表面形成一层硬度高的硬化层,提高耐磨性;时效处理则可以进一步提高活塞的强度和硬度。

4. 表面处理:为了提高活塞的润滑性能和耐腐蚀性能,常常对活塞进行表面处理。

常用的表面处理方法有氧化、硬质阳极氧化和涂层等。

氧化处理可以形成一层致密的氧化层,提高活塞的耐腐蚀性;硬质阳极氧化可以形成一层硬度高的氧化层,进一步提高活塞的耐磨性;涂层可以在活塞表面形成一层保护膜,提高润滑性能和耐腐蚀性能。

三、质量控制活塞的制造过程中需要进行严格的质量控制,以确保活塞的质量符合要求。

1. 原材料检验:对铝合金材料进行化学成分分析和力学性能测试,确保材料的质量稳定。

2. 在制品检验:对锻造后的活塞进行尺寸检测、表面质量检查和力学性能测试,排除不合格品。

3. 热处理过程控制:严格控制热处理的温度、时间和冷却速度,以确保活塞的热处理效果符合要求。

内燃机车基本技术规定

内燃机车基本技术规定柴油机第12条机体及机座检修要求:一、检查机体、机座状态,并清扫干净。

主轴承盖、稳压箱及齿轮箱不许有裂纹。

二、气缸盖栽丝无裂纹及松缓,其螺纹不得损坏或严重磨损。

三、主轴承螺栓及螺母不许有裂纹,其螺纹不得损坏或严重磨损,螺母与主轴承盖及机体的接触面须平整。

螺母紧固力矩标准为180~185公斤/米,或相应的螺栓伸长量为0.35~0.40毫米。

四、主机油道、活塞冷却油道架修时应冲洗干净。

焊修后须进行10公斤/平方厘米的水压试验,保持5分钟无泄漏。

活塞冷却油喷嘴不得有裂纹和松动。

五、机体与机座应配对组装,更换其中任一个时,组装后与齿轮箱结合面的不平齐度不大于0.05毫米。

六、机座的弹性支座橡胶元件不得有老化、龟裂和破损。

七、油底壳经焊修后应灌水作密封性能试验,保持30分钟无渗漏。

第13条曲轴及其附件检修要求:一、曲轴不许有裂纹存在。

若用磁力探伤检查,探伤后须作退磁处理。

二、曲轴均衡块螺栓不得松缓,紧固力矩标准为65~70公斤/米。

三、曲轴油道须清洗干净,油封杯、油封垫及螺栓必须按原位组装,更换油封垫时要严格按图纸加工。

组装后曲轴油道应进行10公斤/平方厘米的油压试验,保持5分钟无泄漏。

四、减振器各部不许有裂纹、渗油。

惯性体、摩擦环不许有严重拉伤,更换摩擦环时,两侧摩擦环对惯性体端面凸出量之差应不大于0.05毫米。

减振器装机后应作用良好。

五、分解时,曲轴输出法兰、正时齿轮与曲轴锥度配合面的接触面积应不小于75%,其轴向压入量应分别为18±0.5毫米和8—1毫米。

六、弹性联轴节橡胶应无老化、破损,允许有不超过3处的开裂,但总长不大于100毫米,深度不大于10毫米,开裂超过上述规定时应作扭转试验,扭矩2000公斤·米时扭转角为7.5°~9.5°,裂纹不得扩大,扭转试验合格者可继续使用。

架修时应更换弹性联轴节内的润滑脂、检查轴承状态。

更换弹性联轴节内的零件后应作动平衡试验,不平衡度不大于100克厘米。

CA型铝活塞的机械加工工艺设计及夹具设计

CA型铝活塞的机械加工工艺设计及夹具设计CA型铝活塞是一种经典的轻量化铝合金活塞,具有较高的强度、刚度和耐磨性,广泛应用于汽车、摩托车等内燃机领域。

该铝活塞的机械加工工艺设计及夹具设计对于保证活塞质量、提高生产效率至关重要。

一、机械加工工艺设计1.铝合金材料的选择活塞的材料选择直接关系到机械加工工艺和加工难度。

CA型铝活塞一般采用高强度6061-T6或2618铝合金材料,这些材料具有良好的冲裁性、切削性和加工性能,适合进行机械加工加工。

2.铝活塞的粗加工铝合金为质较软的材料,所以一般在加工前进行固体液体淬火处理,增加硬度。

粗加工分为铣削、车削和钻孔等工艺。

根据加工要求,进行杆件的倒角和毛刺除去等工艺,取得合格铝制活塞的前期工艺处理。

3.活塞形状的精加工精加工是制作活塞的最主要环节,在掌握铝合金材料的特性基础上,进行毛坯加工,依次进行。

包括摆式加工、钻孔、铰孔、铣削、车削等一系列工艺,即依靠转子刀、基轴刀、下铰刀、电极等工具加工出不同形状的特殊要求铝活塞。

4.活塞最终加工最终加工是把铝活塞的形状和尺寸处理到最终要求的环节。

活塞的表面光洁度、平直度、孔壁平行度等一系列尺寸工艺要求及表面质量,需采用很高的精度加工工艺。

最终加工工艺包括打磨、车削、铣削、锥度切削、精加工对称度等一系列工艺。

二、夹具设计1.夹具类型夹具是在机械加工过程中固定工件,以保证被加工工件的稳定度和精度度。

针对要求高精度度的铝活塞,一般采用独立式和多点式制作夹具,以供活塞的形状稳定和安全过程中不得变化的要求。

2.夹具结构铝活塞在机械加工过程中,其形状是从上向下的,进而须考虑在夹具上的稳定性及安全。

夹具上选用铝合金材料制作,其对铝活塞材质影响很小。

夹具上采用行星伺服电机及单元控制系统可满足大批量加工的自动化加工工艺的要求。

三、总结CA型铝活塞的机械加工工艺设计及夹具设计需要全面考虑加工工艺与夹具工艺,同时,加工工具及设备的选择,还需要考虑成本与效益问题。

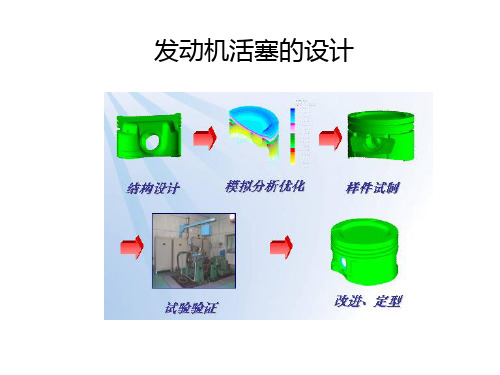

发动机活塞的设计讲解

3、减压腔的设计 把油环紧邻气环间的环岸设计成直径小于1mm左右,形成“减压腔”, 使刮下的机油减压并形成泄油分配腔,降低机油消耗。如372发动机图 中71尺寸

4、活塞环槽增强方法 活塞环槽的磨损常常是限制活塞使用寿命的一个重要因素,为了保护 和加强活塞环槽,可在铝合金活塞环槽部位注入由耐热合金钢制造的环 槽护圈。

发动机活塞的设计

一、活塞的工作条件和基本要求

(一)、工作条件 1、活塞的机械负荷 P=πD2(Pz-1)x10-1/4 (N) 往复惯性应力:Pjmax=Grω 2(1+λ ) (N) 2、活塞的热负荷 A、传导产生的热负荷:在内燃机工作过程中,活塞顶直接 与燃气接触,燃气的最高温度一般达到2000℃左右。 B、能量转换:活塞与缸孔摩擦生成的热。 (二)、基本要求 1、结构要求 合适的壁厚和合理的形状,保证足够的强度和刚度前提下, 结构简单、轻巧,截面变化要圆滑,减少应力集中,采用强 度好、比重小的材料,头部和裙部采用适当的处理方式。

5、裙部表面处理和加工要求 A、表面处理方式: 在我们国内常见的处理方式是:磷化、镀锡、印刷石墨,在国 外还用了许多先进的处理方式

B、表面加工要求 裙部一般加工对粗糙度和表面波纹进行控制

6、裙部的膨胀控制 横向隔热槽和纵向补偿槽、椭圆裙、镶钢片

为了减少铝活塞裙部的热膨胀量,有的汽油机活塞在活塞销座中 镶有热膨胀系数低的“恒范钢片”(含镍33%~36%,线膨胀系数 约为铸铝合金的1/10)以牵制裙部的热膨胀

ห้องสมุดไป่ตู้

4、顶部最小厚度: 汽油机δ=(0.06~0.1)D, 柴油机δ=(0.1~0.2)D 为了提高活塞顶部的刚度和强度,增大散热面积,常常增 加各种形状的肋条(在活塞背面增加方格形、横形和直肋条)

707.2活塞工程规范

Q/YC 广西玉柴机器股份有限公司企业标准 Q/YC 707.2-2003活塞工程规范2003-08-08发布 2003-08-10实施广西玉柴机器股份有限公司发布前言本标准由玉柴机器股份有限公司技术中心提出并归口。

本标准主要起草单位:玉柴技术中心。

本标准主要起草人:何旭培。

更改记录活塞工程规范1 范围本规范规定了活塞的检验项目及要求、产品认可、生产控制要求、标志和包装、验收检验。

本规范适用于发动机活塞的生产控制和质量验收。

2 规范性引用文件下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是不注日期的引用文件,其最新版本适用于本规范。

Q/YC 11 发动机清洁度限值Q/YC 5025 发动机零部件标识规定Q/YC 699 外购外协件验收检验抽样办法Q/YC 707.3 活塞检验规范Q/YC 1033 切削加工通用技术条件Q/BHS 0072—2006 铸造铝活塞材料要求Q/BHS 034—2008 BH135铸造铝合金活塞金相检验铝合金MAHLE142(马勒材料标准)Q/LE103.010-2002 JB-2合金材料标准3 检验项目及要求3.1 检验项目检验项目按表1的规定。

3.2 要求3.2.1 活塞直径的热稳定性活塞头部直径的热膨胀量应不大于活塞名义直径的0.03%。

3.2.2 表面缺陷3.2.2.1 铸造表面缺陷 铸造表面应光洁、不允许有裂纹、飞边和高于1mm 的分模界线或金属型龟裂形成的分散网纹痕迹。

3.2.2.2 加工表面缺陷3.2.2.2.1 加工表面不允许有裂纹和毛刺。

3.2.2.2.2 活塞顶面和环槽上下平面不允许有肉眼看得见的疏松孔眼。

3.2.2.2.3 活塞两段销孔表面,每段从内端至本段全长的1/4范围内和挡圈槽部位不允许有任何孔眼。

每段销孔其余部位孔眼个数不多于1个,深度不大于1mm ,最大长度不大于1.5mm 。

3.2.2.2.4 裙部外圆表面允许存在的孔眼个数不多于3个,深度不大于0.5mm,最大长度不大于1mm 。

汽车国标整理

标准系列号标准名称全部汽车标准CMVDR294 关于正面碰撞乘员保护的设计规则CMVRA01-01 车辆识别代号(VIN )管理规则CNCA—02C—023:2002 机动车辆类强制性认证实施规则汽车产品2002CNCA—03C—027:2001 机动车辆类强制性认证实施规则轮胎CNCA—04C—028:2001 机动车辆类强制性认证实施规则汽车用安全玻璃DFAC1002-2003 东风汽车股份有限公司客车车辆识别代号(VIN)编号规则东风汽车股份有限公司DFAC1006-2003 产品型号编制规则东风汽车股份有限公司GB 11551-2003 乘用车正面碰撞的乘员保护GB 14166-2003 机动车成年乘员用安全带和约束系统GB 1589-2004 道路车辆外廓尺寸、轴荷及质量限值GB 16735-2004 道路车辆车辆识别代号(VIN)GB 16737-2004 道路车辆世界制造厂识别代号(WMI)GB 19151-2003 机动车用三角警告牌GB 19344 在用燃气汽车燃气供给系统泄漏安全技术要求及检验方法GB10327-1989 发动机检测用标准轻柴油技术条件GB10830—1998 机动车制动液使用技术条件GB11550-1995 汽车座椅头枕性能要求和试验方法GB11552-1999 轿车内部凸出物GB11553一89 汽车正面碰撞时对燃油泄漏的规定GB11554—1998 汽车及挂车后雾灯配光性能GB11555-1994 汽车风窗玻璃除霜系统的性能要求及试验方法GB11556-1994 汽车风窗玻璃除雾系统的性能要求及试验方法GB11557—1998 防止汽车转向机构对驾驶员伤害的规定GB11561-1989 汽车加速器控制系统的技术要求GB11562-1994 汽车驾驶员前方视野要求及测量方法GB11564—1998 机动车回复反射器GB11566-1995 轿车外部凸出物GB11567.1-2001 汽车与挂车侧面防护要求GB11567.2-2001 汽车与挂车后下部防护要求GB11568—1999 汽车罩(盖)锁系统GB12503-1995 电视车通用技术条件GB12676—1999 汽车制动系统结构性能和试验方法GB12732-1996 汽车V带GB12981-2003 机动车辆制动液GB13057-2003 客车座椅及其车辆固定件的强度GB13094—1997 客车结构安全要求GB13552—1998 汽车多楔带GB14023-2000 车辆机动船和由火花点火发动机驱动的装置的无线电骚扰特性的限值和测量方法GB14166-1993 汽车安全带性能要求和试验方法GB14167-1993 汽车安全带安装固定点GB14761.2-93 车用汽油机排气污染物排放标准GB14761.5-93 汽油车怠速污染物排放标准GB14761.6-93 柴油车自由加速烟度排放标准GB14762-2002 车用点燃式发动机及装用点燃式发动机汽车排气污染物诽放限值及测量方法GB1495-2002 汽车加速行驶车外噪声限值及测量方法GB1496—79 机动车辆噪声测量方法GB15082-1999 汽车用车速表GB15083-1994 汽车座椅系统强度要求及试验方法GB15084-1994 汽车后视镜的性能和安装要求GB15085-1994 汽车风窗玻璃刮水器洗涤器的性能要求及试验方法GB15086-1994 汽车门锁及门铰链的性能要求和试验方法GB15235-1994 汽车倒车灯配光性能GB15380-2001 小容积液化石油气钢瓶GB15739-1995 小型汽油机噪声限值GB15740-1995 汽车防盗装置性能要求GB15741-1995 汽车和挂车号牌板(架)及其位置GB15742-2001 机动车用喇叭的性能要求及试验方法GB15743-1995 轿车侧门强度GB15766.1-2000 道路机动车辆灯丝灯泡尺寸、光电性能要求GB16170-1996 汽车定置噪声限值GB16897-1997 制动软管GB17258—1998 汽车用压缩天然气钢瓶GB17259—1998 机动车用液化石油气用钢瓶GB17509—1998 汽车和挂车转向信号灯配光性能GB17675-1999 汽车转向系基本要求GB17691-2001 车用压燃式发动机排气污染物排放限值及测量方法GB1795—1996 轮胎气门芯GB1796—1996 轮胎气门嘴GB18047-2000 车用压缩天然气GB18099-2000 汽车及挂车侧标志灯配光性能GB18285-2000 在用汽车排气污染物限值及测试方法GB18296-2001 汽车燃油箱安全性能要求和试验方法GB18299-2001 机动车用液化石油气钢瓶集成阀GB18322-2002 农用运输车自由加速烟度排放限值及测量方法GB18351-2001 车用乙醇汽油1修改单GB18352.1 轻型汽车排放污染物限值及测量方法IGB18352 轻型汽车排放污染物限值及测量方法IIGB18408-2001 汽车及挂车后牌板照灯装置配光性能GB18409-2001 汽车驶车灯配光性能GB18463-2001 机动车驾驶员身体条件及其测评要求GB18564-2001 汽车运输液体危险货物常压容器(罐体)通用技术条件GB18565-2001 营运车辆综合性能要求和检测方法GB18655-2002 用于保护车载接收机的无线电骚扰特性的限值和测量方法GB18986-2003 轻型客车结构安全要求GB19159-2003 车用液化石油气GB19578-2004 乘用车燃料消耗量限值GB252-2000 轻柴油GB3847-1999 压燃式发动机和装用压燃式发动机的车辆排气可见污染物限值及测试方法GB4094—1999 汽车操纵件指示器及信号装置的标志GB4599-1994 汽车前照灯配光性能GB4660—1994 汽车前雾灯配光性能GB4785—1998 汽车及挂车外部照和信号装置的安装规定GB5620-2002 道路车辆汽车和挂车制动名词术语及其定义GB5763—1998 汽车用制动器衬片GB5920-1999 汽车及挂车前位灯后位灯示廓灯和制动灯配光性能GB7036.1-1997 充气轮胎内胎GB7063-1994 汽车护轮板GB7258-2004 机动车运行安全技术条件GB7956—1998 消防车消防性能要求和试验方法GB8410—1994 汽车内饰材料的燃烧特性GB9465.1-1988 高空作业车分类GB9465.2-1988 高空作业车技术条件GB9465.3-1988 高空作业车试验方法GB9656-2003 汽车安全玻璃GB9743-1997 轿车轮胎GB9744—1997 载重汽车轮胎GB9764—1997 轮胎气门嘴芯腔GB9765—1997 轮胎气门嘴螺纹GBT 11565—89 轿车风窗玻璃刮水器刮刷面积GBT 18881-2002 汽油车排气净化催化剂GBT 19147-2003 车用柴油GBT 19239-2003 液化石油气汽车专用装置的安装要求GBT 19240-2003 压缩天然气汽车专用装置的安装要求GBT 5620-2002 道路车辆汽车和挂车制动名词术语及其定义GBT10042-2003 离合器术语GBT10397-1989 中小功率柴油机振动评级GBT10398-1989 小型汽油机振动测试方法GBT10399-1989 小型汽油机振动评级GBT10414.2-2002 汽车同步带GBT10485-1989 汽车及挂车外部照明和信号装置基本环境试验GBT11181-2003 子午线轮胎用钢帘线GBT11381-1989 客车顶部静载试验方法GBT1148-1993 内燃机铝活塞技术条件GBT1149.1-1994 内燃机活塞环通用规则GBT1149.2-1994 内燃机活塞环术语GBT1149.3-1992 内燃机活塞环刮环GBT1149.4-1994 内燃机活塞环技术要求GBT1149.5-1992 内燃机活塞环油环GBT1149.6-1994 内燃机活塞环检验方法GBT11545-1996 汽车V带疲劳试验方法GBT11551-1989 汽车乘员碰撞保护GBT11559-1989 汽车室内尺寸测量用三维H点装置GBT11563-1995 汽车H点确定程序GBT11611-1989 汽车液压制动系金属管、内外螺纹管接头和软管端部接头GBT12428-1990 客车装载质量计算方法GBT12478-1990 客车防尘密封性试验方法GBT12480-1990 客车防雨密封性试验方法GBT12534-90 汽车道路试验方法通则GBT12535-90 汽车起动性能试验方法GBT12536-90 汽车滑行试验方法GBT12537-90 汽车牵引性能试验方法GBT12538-2003 两轴道路车辆重心位置的测定GBT12538-90 汽车重心高度测定方法GBT12539-90 汽车爬陡坡试验方法GBT12540-90 汽车最小转弯直径测定方法GBT12541-90 汽车地形通过性试验方法GBT12542-1990 汽车发动机冷却系冷却能力道路试验方法GBT12543-90 汽车加速性能试验方法GBT12544-90 汽车最高车速试验方法GBT12545.1 乘用车辆燃料消耗量试验方法GBT12545.2 商用车辆燃料消耗量试验方法GBT12546-90 汽车隔热通风试验方法GBT12547-90 汽车最低稳定车速试验方法GBT12548-1990 汽车速度表、里程表检验校正方法GBT12549-1990 汽车操纵稳定性术语及其定义GBT12673-90 汽车主要尺寸测量方法GBT12674-90 汽车质量(重量)参数测定方法GBT12677-90 汽车技术状况行驶检查方法GBT12678-90 汽车可靠性行驶试验方法GBT12679-90 汽车耐久性行驶试验方法GBT12734-1991 汽车同步带尺寸GBT12781-91 汽车供油系气阻试验方法GBT12782-91 汽车采暖性能试验方法GBT13043-1991 客车定型试验规程GBT13044-1991 轻型客车定型试验规程GBT13051-1991 汽车机械式变速器动力输出孔连接尺寸GBT13053-1991 客车驾驶区尺寸GBT13054-1991 客车驾驶区尺寸术语GBT13055-1991 客车乘客区尺寸GBT13056-1991 客车乘客区尺寸术语GBT13061-1991 汽车悬架用空气弹簧橡胶气囊GBT1332-1991 载货汽车定型试验规程GBT13352—1996 汽车V带尺寸GBT13405-1992 汽车V带轮GBT13492—92 各色汽车用面漆GBT13493—92 汽车用底漆GBT13594-2003 机动车和挂车防抱制动性能和试验方法GBT13604-1992 汽车转向球接头尺寸GBT13872-2002 货运挂车产品质量检查试验规程GBT13880-1992 半挂牵引车牵引座的安装GBT13881-1992 窜引车与挂车之间气制动管连接器GBT14071-1993 汽车气制动系管路螺纹孔和管接头外螺纹GBT14168-1993 汽车制动液类别图形标志GBT14169-1993 汽车空气滤清器接头A型和B型GBT14170-1993 载货汽车空气滤清器滤芯尺寸规范GBT14172-1993 汽车静侧翻稳定性台架试验方法GBT14222-1993 内燃机活塞环矩形环GBT14223-1993 内燃机活塞环梯形环和楔形环GBT14450-1993 胎圈用钢丝GBT15087-1994 汽车牵引车与全挂车机械连接装置强度试验GBT15088-1994 汽车半挂车牵引座牵引销强度试验GBT15089—2001 机动车辆及挂车分类GBT15496-2003 企业标准体系要求GBT15497-2003 企业标准体系技术标准体系GBT15498-2003 企业标准体系管理标准和工作标准体系GBT15704-1995 轿车车轮冲击试验方法GBT15705-1995 载货汽车驾驶员操作位置尺寸GBT15766.2-2000 道路机动车辆灯丝灯泡性能要求GBT15766.3-2000 道路机动车辆灯丝灯泡辅助用灯泡GBT16570-1996 汽车柴油机架装直列式喷油泵安装尺寸GBT16735-1997 VIN位置和固定GBT16736-1997 VIN码的内容与结构GBT16737-1997 世界制造厂识别代号GBT16738-1997 世界零件制造厂识别代号GBT16887-1997 卧铺客车技术条件GBT16888-1997 客车安全顶窗GBT17250-1998 声学市区行驶条件下轿车噪声的测量GBT17340—1998 汽车安全玻璃的尺寸、形状及外观GBT17347-1998 商用道路车辆尺寸代码GBT17348-1998 道路车辆会车光束倾斜角随载荷变化的测量GBT17349.1-1998 道路车辆汽车诊断系统词汇GBT17349.2-1998 道路车辆汽车诊断系统图形符号GBT17350-1998 专用汽车和专用半挂车术语和代号GBT17351-1998 汽车车轮双轮中心距GBT17578—1998 客车上部结构强度的规定GBT17619-1998 机动车电子电器组件的电磁辐射抗扰性限值和测量方法GBT17653—1999 汽车柴油机旋装式燃油滤清器安装和连接尺寸GBT17676—1999 天然气汽车和石油液化气汽车标志GBT17692-1999 汽车用发动机净功率测试方法GBT18183-2000 汽车同步带疲劳试验方法GBT18297-2001 汽车发动机性能试验方法GBT18305-2003 质量管理体系汽车生产件及相关维修零件组织应用GBT19001-2002的特别要求GBT18343-2001 汽车盘式制动器修理技术条件GBT18344-2001 汽车维护检测诊断技术规范GBT18377-2001 汽油车用催化转化器的技术要求和试验方法GBT18410-2001 车辆识别代号条码标签GBT18411-2001 道路车辆产品标牌GBT18437.1-2001 燃气汽车改装技术要求压缩天然气汽车GBT18437.2-2001 燃气汽车改装技术要求液化石油气汽车GBT18506-2001 汽车轮胎均匀性试验方法GBT18566-201 运输车辆能源利用检测评价方法GBT1859-2000 往复式内燃机辐射的空气噪声测量GBT18948-2003 轿车和轻型商用车辆冷却系统用纯胶管和橡胶软管GBT19055-2003 汽车发动机可靠性试验方法GBT19056-2003 汽车行驶记录仪GBT19233-2003 轻型汽车燃料消耗量试验方法GBT19260-2003 低地板及低入口城市客车结构要求GBT19273-2003 企业标准体系评价与改进GBT2061-1989 散热器散热片专用纯铜带黄铜带GBT2900.9-1994 电工术语GBT2933-1995 充气轮胎用车轮和轮辋的术语、规格代号和标志GBT2977—1997 载重汽车轮胎系列GBT2978—1997 轿车轮胎系列GBT3181-1995 漆膜颜色标准GBT3273—89 汽车大梁用热轧钢板GBT3275—1991 汽车制造用优质碳素结构钢热轧钢板和钢带GBT3487-1996 汽车轮辋规格系列GBT3730.1-2001 汽车和挂车类型的术语和定义GBT3730.2-1996 道路车辆质量词汇和代码GBT3730.3-1992 汽车和挂车的术语及其定义车辆尺寸GBT3821-1983 中小功率内燃机清洁度测定方法GBT3845-1993 汽油车排气污染物的测量怠速法GBT3846-1993 柴油车自由加速烟度的测量滤纸烟度法GBT3900—1997 轮胎气门嘴系列GBT3977—1997 颜色的表示方法GBT3978-1994 标准照明体及照明观测条件GBT4095-1995 载货汽车辐板式车轮在轮毂上的安装尺寸GBT4365-2003 电工术语电磁兼容GBT4501—1998 载重汽车轮胎耐久性实验方法转鼓法GBT4502—1998 轿车轮胎耐久性试验方法转鼓法GBT4503—1996 轿车轮胎强度试验方法GBT4504—1998 轿车无内胎轮胎脱圈阻力试验方法GBT4606-1984 道路车辆半挂车鞍座50号牵引销主要尺寸和安装、互换性尺寸GBT4607-1984 道路车辆半挂车鞍座90号牵引销主要尺寸和安装、互换性尺寸GBT4659-1984 汽车前照灯类型、主要尺寸和连接尺寸GBT4759-1995 内燃机排气消声器测量方法GBT4780-2000 汽车车身术语GBT4781-1984 牵引车与全挂车的机械连接装置互换性GBT4782-2001 道路车辆操纵件、指示器及信号装置词汇GBT4783-1984 汽车悬挂系统的固有频率和阻尼比测定方法GBT4970-1996 汽车平顺性随机输人行驶试验方法GBT4971-1985 汽车平顺性名词术语和定义GBT5053.1-1985 汽车与挂车之间24N型电连接器GBT5053.2-1985 汽车与挂车之间12N型电连接器GBT5053.3-1985 汽车与挂车之间电连接器的试验方法与要求GBT5054-1985 汽车与挂车的七芯电缆线GBT5137.1-1996 汽车安全玻璃力学性能试验方法GBT5137.2-1996 汽车安全玻璃光学性能试验方法GBT5137.3-1996 汽车安全玻璃耐辐射、高温、潮湿、燃烧和耐模拟气候试验方法GBT5137.4-2001 汽车安全玻璃太阳能透射比测定方法GBT5143-2001 乘驾式高起升车辆护顶架技术要求和试验方法GBT5179-1985 汽车转向系术语和定义GBT5180-1985 汽车悬架术语和定义GBT5181-2001 汽车排放术语和定义GBT519-1993 充气轮胎物理机械性能试验方法GBT521-1993 轮胎外缘尺寸测定方法GBT5333-1985 汽车驱动桥术语及语义GBT5334-1995 轿车钢制车轮性能要求和试验方法GBT5335-1985 汽车制动装置液压试验的连接器GBT5337-1985 汽车电器、灯具和仪表名词术语GBT5345-1985 制动液容器的标记GBT5727-1985 汽车液力变速器术语及定义GBT5728-1985 汽车离合器术语及其定义GBT5764—1998 汽车用离合器面片GBT5766-1996 摩擦材料洛氏硬度试验方法GBT5902-1986 汽车平顺性脉输入行驶试验方法GBT5909-1995 载货汽车车轮性能要求和试验方法GBT5921-1985 汽车和挂车气压制动系统部件上接口的识别标记GBT5922-1985 汽车和挂车气压制动装置压力测试连接器GBT5923-1986 汽车柴油机燃油滤清器的试验方法GBT5924-1986 汽车柴油机燃油滤清器的试验值及分级GBT6072.1-2001 往复式内燃机性能第1部分:GBT6072.6-2000 往复式内燃机性能GBT6072.7-2000 往复式内燃机性能GBT6323.1-1994 汽车操纵稳定性试验方法蛇行试验GBT6323.2-1994 汽车操纵稳定性试验方法转向瞬态响应试验(转向盘转角阶跃输入)GBT6323.3-1994 汽车操纵稳定性试验方法转向瞬态响应试验(转向盘转角脉冲输入)GBT6323.4-1994 汽车操纵稳定性试验方法转向回正性能试验GBT6323.5-1994 汽车操纵稳定性试验方法转向轻便性试验GBT6323.6-1994 汽车操纵稳定性试验方法稳态回转试验GBT6326-1994 轮胎术语GBT6327-1996 载重汽车轮胎强度试验方法GBT67825-1987 火花塞GBT6784-1986M10×1 平座火花塞及其气缸盖安装孔GBT6785-1986M12×1.25 平座火花塞及其气缸盖安装孔GBT6786-1986M14×1.25 平座火花塞及其气缸盖安装孔GBT6787-1986M14×1.25 矮型平座火花塞及其气缸盖安装孔GBT6788-1986M14×1.25 矮型锥座火花塞及其气缸盖安装孔GBT6789-1986 M14×1.25 锥座火花塞及其气缸盖安装孔GBT6791-1986M18×1.5 锥座火花塞及其气缸盖安装孔GBT6792—1996 客车车身骨架应力、形变测量方法GBT6809.8-2000 往复式内燃机零部件术语第8部分起动系统GBT7031-1984 车辆振动输入面平度表示方法GBT7031-1986 车辆振动输入路面平度表示方法GBT7034—1998 轿车轮胎高速性能试验方法转鼓法GBT7035-1993 轻型载重汽车轮胎高速性能试验方法转鼓法GBT7127.1-2000 使用非石油基制动液的道路车辆液压制动系统用制动软管组合件GBT7127.2-2000 使用石油基制动液的道路车辆液压制动系统用制动软管组合件GBT7129-1986 汽车液压制动胶管内容积膨胀测定方法GBT725-1991 内燃机产品名称和型号编制规则GBT727-1985 涡轮增压器产品GBT7360-1987 汽车与挂车照明和信号装置的工作电压及其测量GBT7361-1987 半挂牵引车的制动及电路连接位置GBT7362-1987 全挂牵引车和货车的制动及电路连接位置GBT7726.1-1998 铰接式客车机械连接装置术语GBT7726.2-1998 铰接式客车机械连接装置技术要求GBT7726.3-1998 铰接式客车机械连接装置球头销GBT7726.4-1998 铰接式客车机械连接装置球形衬套GBT7726.5-1998 铰接式客车机械连接装置伸缩篷GBT8188-2003 内燃机排放术语和定义GBT8409-1999 汽车发动机旋装式机油滤清器连接尺寸GBT9417-1988 汽车产品型号编制规则GBT9768-1988 轮胎使用与保养规程GBT9769-1988 轮辋轮廓检测JTT 489-2003 收费公路车辆通行费车型分类JTT 325—2004 客车类型划分及等级评定QC T 698.1-2004 车辆说明文件第1部分车辆注册技术参数表QCT 265-2004 汽车零部件编号规则QCT 29106-2004 汽车低压电线束技术条件QCT 420-2004 汽车用熔断器QCT 639-2000 客车门窗用橡胶密封条QCT 703-2004 汽车转向盘聚氨酯泡沫包覆层技术条件QCT 704-2004 汽车转向盘聚氨酯泡沫包覆层整体硬度试验方法QCT 705-2004 客车电子报站器QCT 706-2004 机动车用硅雪崩整流二极管QCT 706-2004 机动车用硅雪崩整流二极管技术条件QCT 707-2004 车用中央电气接线盒技术条件QCT 708-2004 汽车空调风机技术条件QCT10-1992 汽车、摩托车用磁感应式车速里程表QCT11-1992 汽车、摩托车用电流表QCT1—1992 汽车产品图样的基本要求QCT12-1992 汽车、摩托车用燃油表QCT13-1992 汽车用温度表QCT14-1992 汽车用轮胎气压表QCT15—92 汽车塑料制品通用试验方法QCT16-1992 点火线圈通用技术条件QCT17—92 汽车零部件耐候性试验一般规则QCT18—92 汽车产品图样及设计文件术语QCT19-1992 汽车用分电器技术条件QCT196—1994 汽车工业科学技术档案分类表QCT198-1995 汽车用开关通用技术条件QCT199-1995 汽车车轮平衡块QCT200-1995 汽车气制动装置用储气筒技术条件QCT201-1995 汽车气制动用热塑管接头尺寸QCT20-1992 汽车用气压式制动灯开关技术条件QCT202-1995 矿用自卸汽车试验方法牵引性能试验QCT203-1995 矿用自卸汽车驾驶室噪声测量方法及限值QCT207—1996 汽车用普通气弹簧QCT208-1996 汽车用温度报警器QCT209-1996 汽车、摩托车用软轴QCT21-1992 气卸散装电石粉车技术条件QCT213-1996 汽车、摩托车仪表术语QCT214-1996 汽车、摩托车用组合仪表QCT215-1996 汽车、摩托车仪表型号编制方法QCT216—1996 汽车用地毯的性能要求及试验方法QCT217-1996 汽车用压力报警器QCT218-1996 汽车用转向管柱上组合开关技术条件QCT219-1996 汽车用脚踏式变光开关QCT2—1992 汽车产品图样格式QCT220-1996 汽车用易熔线QCT221-1997 汽车轻合金车轮的性能要求和试验方法QCT22-1992 计量检测车QCT222-1997 自卸汽车通用技术条件QCT223-1997 自卸汽车性能试验方法QCT23-1992 奶罐车QCT236—1997 汽车内饰材料性能的试验方法QCT237-1997 汽车驻车制动器性能台架试验方法QCT238-1997 汽车零部件的储存和保管QCT239-1997 货车、客车制动器性能要求QCT240-1997 车轮轮辐在轮毂上安装尺寸的检验方法QCT241-1997 汽车无内胎车轮密封性试验方法QCT24-1992 邮件运输车技术条件QCT242-1997 汽车车轮不平衡量要求及测试方法QCT243-1997 车轮安装面平面度要求及测试方法QCT245-2002 压缩天然气汽车专用装置技术条件QCT246—1997 汽车风窗玻璃电动洗涤器技术条件QCT247-2002 液化石油气汽车专用装置技术条件QCT248-1998 汽车化油器性能试验方法QCT249-1998 机械膜片式汽油泵试验方法QCT250-1998 矿用自卸汽车试验方法制动性能试验QCT25-2004 汽车干摩擦式离合器总成技术条件QCT252-1998 专用汽车定型试验规程QCT254-1998 运钞车技术条件QCT255-1998 运钞车防护性能试验方法QCT256-1998 液化石油气汽车定型试验规程QCT257-1998 压缩天然气汽车定型试验规程QCT258-1998 轿车钢制车轮螺母座刚度要求及试验QCT258—1998 轿车钢制车轮螺母座刚度要求及试验QCT259—1998 车轮轮辋/轮辐焊接强度要求及试验方法QCT260—1998 汽车高位制动灯QCT261—1998 客车安全门技术要求QCT262—1999 汽车渗碳齿轮金相检验QCT265—2004 汽车产品零部件编号规则QCT266—1999 汽车零件未注公差尺寸的极限偏差一般要求QCT267—1999 汽车切削加工零件未注公差尺寸的极限偏差QCT268—1999 汽车冷冲压加工零件未注公差尺寸的极限偏差QCT269—1999 汽车铸造零件未注公差尺寸的极限偏差QCT270—1999 汽车钢模锻造零件未注公差尺寸的极限偏差QCT271-1999 微型货车防雨密封性试验方法QCT27-1992 汽车干摩擦式离合器台架试验方法QCT272—1999 汽车用铝合金铸件技术条件QCT273—1999 汽车用锌合金、铝合金、铜合金压铸件技术条件QCT274-1999 汽车钢板弹簧喷丸处理规程QCT275-1999 汽车发动机镶耐磨圈活塞金相标准QCT276—1999 汽车零件热处理硬度规范QCT277-1999 起动机特性试验方法QCT279-1999 汽车、摩托车发动机钢带组合油环技术条件QCT280-1999 汽车发动机主轴瓦及连杆轴瓦技术条件QCT281-1999 汽车发动机轴瓦铜铅合金金相标准QCT282-1999 汽车发动机曲轴止推片技术条件QCT283-1999 汽车发动机镶耐磨圈活塞技术条件QCT284-1999 汽车摩托车发动机球墨铸铁活塞环金相标准QCT287-1999 汽车燃油滤清器纸质滤芯尺寸规格QCT288.2-2001 汽车发动机冷却水泵试验方法QCT289-2001 汽车发动机机油泵技术条件QCT29009-1991 汽车用电线接头技术条件QCT29010-1991 汽车用低压电线接头型式、尺寸和技术要求QCT29011-1991 汽车用点火线电线接头型式、尺寸和技术要求QCT29013-1991 汽车用蓄电池电线接头型式、尺寸和技术要求QCT29015-1991 自卸汽车栏板锁紧装置技术条件QCT29017-1991 汽车模制塑料零件注公差尺寸的极限偏差QCT29018-1991 汽车碳氮共渗齿轮金相检验QCT29020-1991 微型货车定型试验规程QCT29021-1991 微型货车防尘密封性试验方法QCT29022-1991 微型货车耐久性行驶试验方法QCT29025-1991 汽车管带式散热器芯子型式尺寸QCT29031-1991 汽车发动机轴瓦电镀层技术条件QCT29033-1991 汽车液力变速器台架性能试验方法QCT29035-1991 汽车钢板弹簧技术条件QCT29058-1992 载货汽车车箱技术条件QCT29061-1992 汽车发动机用蜡式调温器技术条件QCT29063-1992 汽车机械式变速器总成技术条件QCT29064-1992 汽车用起动机技术条件QCT29078-1992 汽车用空气压缩机技术条件QCT29082-1992 汽车传动轴总成技术条件QCT29087-1992 汽车焊接加工零件未注公差尺寸的极限偏差QCT29088-1992 汽车发动机化油器出口凸缘尺寸QCT29089-1992 汽车软化仪表板表皮QCT29090-1992 汽车用刮水电动机技术条件QCT29092-1992 汽车用暖风电动机技术条件QCT29094-1992 汽车用交流发电机技术条件QCT29096-1992 汽车转向器总成台架试验方法QCT29097-1992 汽车转向器总成技术条件QCT29100-1992 图书馆车技术条件QCT29101-1992 汽车用操纵拉索总成QCT29104-1992 专用汽车液压系统液压油固体污染度限值QCT29105.1-1992 专用汽车液压系统液压油固体污染度测试方法术语及其定义QCT29105.2-1992 专用汽车液压系统液压油固体污染度测试方法装置及装置的清洗QCT29105.3-1992 专用汽车压液系统液压油固体污染度测试方法取样QCT29105.4-1992 专用汽车液压系统液压油固体污染度测试方法显微镜颗粒计数法QCT29106-1992 汽车用低压电线束技术条件QCT29111-1993 扫路车技术条件QCT29113-1993 真空吸粪车技术条件QCT29114-1993 洒水车技术条件QCT291-1999 汽车机械式分动器性能要求QCT292-1999 汽车机械式分动器台架试验方法QCT293-1999 汽车半轴台架试验方法QCT294-1999 汽车半轴技术条件QCT296—1999 用球带尺检验汽车轮辋标定直径的检验方法QCT297—1999 汽车轮辋检验用球带尺QCT298-1999 汽车钢板弹簧技术条件QCT299-2000 汽车动力转向油泵技术条件QCT301-1999 汽车动力转向动力缸技术条件QCT30-1992 汽车用电喇叭技术条件QCT30-2004 机动车用电喇叭技术条件QCT302-1999 汽车动力转向动力缸台架试验方法QCT303-1999 汽车动力转向油罐技术条件QCT304-1999 汽车转向拉杆接头总成台架试验方法QCT305-1999 汽车动力转向控制阀总成技术条件QCT306-1999 汽车动力转向控制阀总成台架试验方法QCT307—1999 真空助力器技术条件QCT309-1999 制动鼓工作直径及制动蹄片宽度尺寸系列QCT310-1999 半挂车支承装置QCT311-1999 汽车液压制动主缸技术条件QCT31-1992 汽车用全流式机油滤清器滤芯尺寸QCT316-1999 汽车行车制动器疲劳强度台架试验方法QCT319-1999 自卸汽车取力器技术条件QCT3—1992 汽车产品图样及设计文件完整性QCT32-1992 汽车用空气滤清器性能试验方法QCT323-1999 汽车门锁QCT324-2000 汽车燃油空气加热器QCT33-1992 汽车风扇离合器试验方法QCT34—92 汽车的故障模式及分类QCT35-1992 汽车与挂车气压控制装置台架试验方法QCT36-1992 汽车与挂车气压控制装置通用技术条件QCT37-1992 汽车与挂车气压调节保护装置通用技术条件QCT38-1992 汽车与挂车气压调节保护装置台架试验方法QCT39-1992 汽车摩托车发动机活塞环检测方法QCT40-1992 气卸散装电石粉车性能试验方法QCT41-1992 环境监测车QCT413 汽车电气设备基础技术条件-2002QCT414-1999 汽车用低压电线的颜色QCT415-1999 汽车用点烟器技术条件QCT416-1999 点火系统的测试方法QCT417.1-2001 车用电线束插接器QCT417.2-2001 车用电线束插接器QCT417.3-2001 车用电线束插接器QCT417.4-2001 车用电线束插接器QCT417.5-2001 车用电线束插接器第5部分QCT419-1999 喇叭继电器技术条件QCT4—1992 汽车产品图样及设计文件采用与更改办法QCT420-1999 汽车用熔断器QCT421-1999 汽车交流发电机轴伸尺寸QCT42—1992 汽车盘式制动器摩擦块试验后表面和材料缺陷的评价QCT422-2000 机动车用硅整流二极管QCT423-1999 汽车电器接线柱标记QCT424-1999 汽车用交流发电机电气特性试验方法QCT425-1999 汽车用直流发电机安装尺寸QCT427-1999 汽车用电源总开关技术条件QCT429-1999 高能点火装置产品型号编制方法QCT430-1999 火花塞产品型号编制方法QCT431-1999 火花塞瓷绝缘体技术条件QCT43—1992 汽车风窗玻璃气动刮水器技术条件QCT438-1999 汽车点火系高压塑料件技术条件QCT439-1999 摇臂式自装卸汽车技术条件QCT440-1999 摆臂式自装卸汽车试验方法QCT44—1997 汽车风窗玻璃电动刮水器技术条件QCT446-1999 鞍式牵引车牵引座QCT447-1999 建筑大板运输车技术条件QCT448-1999 炊事汽车通用技术条件QCT449-2000 保温车、冷藏车性能试验方法QCT450-2000 保温车、冷藏车技术条件QCT451-1999 售货汽车通用技术条件QCT45—1992 汽车风窗玻璃气动刮水器型式与尺寸QCT452-1999 住宿车通用技术条件QCT453-2002 厢式运输车QCT454-1999 养蜂汽车技术条件QCT455-1999 牲畜运输汽车技术条件QCT456-1999 颗粒粮食散装车技术条件QCT457-2002 救护车QCT458-1999 计划生育专用汽车技术条件QCT459-1999 随车起重运输汽车技术条件QCT460-1999 自卸汽车—液压缸技术条件QCT461-1999 自卸汽车换向阀技术条件QCT46—1992 汽车风窗玻璃电动刮水器型式与尺寸。

活塞缸内径标准

活塞缸内径标准

活塞缸内径标准是指活塞缸的内部直径,也是活塞在工作过程中所运动的轨迹。

活塞缸内径的标准是根据活塞和活塞环的尺寸来确定的。

活塞缸通常由一种金属材料制成,如铁和铝合金,以提供足够的强度和耐久性。

活塞缸内径的标准由国际标准组织和各国的标准组织制定。

下面是一些与活塞缸内径标准相关的参考内容:

1. 国际标准组织ISO4223-2(内燃机活塞环孔规范第2部分)

规定了活塞缸内径的标准尺寸范围和公差。

该标准适用于内燃机使用的活塞缸。

2. 美国标准组织ASTM A48 / A48M(铸铁材料的一般要求)

提供了活塞缸内径(铸铁材料制成)的一般要求和测试方法。

3. 欧洲标准组织EN 755-2(铝及铝合金挤压材料)规定了铝

和铝合金制成的活塞缸内径的标准尺寸范围和公差。

4. 德国标准机构DIN 2413(铁和钢管道系统)提供了关于活

塞缸内径的标准尺寸和公差的规定。

5. 中国国家标准GB/T 1184-1996(内燃机铸铁活塞缸套)规

定了活塞缸内径的标准尺寸范围和公差,适用于国内生产的内燃机使用的活塞缸。

除了以上标准文档外,不同汽车制造商和发动机制造商也会制

定自己的活塞缸内径标准。

这些标准通常会考虑到特定发动机设计的要求,如功率和转速,并考虑到材料的特性和生产制造的可行性。

在实际应用中,活塞缸内径的选择往往需要综合考虑多个因素,包括发动机设计要求、燃烧稳定性、摩擦损失、热膨胀和材料特性等。

选择合适的活塞缸内径可以保证发动机的正常运行和长期耐久性。

因此,对于不同类型的发动机和应用场景,活塞缸内径的标准尺寸和公差可能会有所不同。

活塞结构设计与工艺设计

摘要内燃机的不断发展,是建立在主要零部件性能和寿命不断改进和提高的基础上的,尤其是随着发动机强化程度的提高、功率的增大和转速的增加,零部件尤其是直喷式柴油机活塞的工作环境变得更加恶劣了。

活塞的结构直接影响活塞的温度分布和热应力分布,因此就有必要对活塞的结构和性能作出预测和评价。

活塞式内燃机上最关键的运动件,它在高温高压下承受反复交变载荷,被称为内燃机的心脏。

本设计通过对内燃机铝活塞加工技术的发展、活塞的工作环境以及结构特点的分析,确定了活塞的加工过程以及加工方案。

其中主要包括:活塞顶部设计、活塞头部设计、活塞裙部设计、活塞的结构参数设计、和加工工艺的设计。

关键词:内燃机活塞结构加工AbstractThe continuous development of the internal combustion engine, is built on the basis of the performance and life of the main components continue to improve and enhance, especially with the improvement of the degree of enhancement of the engine, power increases and an increase in speed, parts and components in particular, is a direct injection diesel engine pistonwork environment becomes worse. The structure of the piston directly affect the temperature distribution of the piston and the thermal stress distribution, and therefore it is necessary to predict and evaluate the structure and performance of the piston。

内燃机铝活塞技术要求

GB/T 1148—2010(2010-11-10发布2011-03-01实施)代替GB/T 1148—1993前言本标准是对GB/T 1148—1993《内燃机铝活塞技术条件》的修订。

本标准与GB/T 1148—1993相比,技术内容的主要变化如下:——更换了第3部分的图片,新增了一些部位名称;——技术要求中增加了环岸外圆直径、环槽底圆直径、环槽宽度的尺寸公差,对燃烧室容积、挡圈槽尺寸以及定位销的尺寸作了规定,并对质量小于400g的活塞质量差作了细化规定;技术要求中新增了对内冷油腔、清洁度、表面处理的规定;对部分检验方法作了必要的修改和增加。

本标准自实施之日起代替GB/T 1148—1993。

本标准由中国机械工业联合会提出。

本标准由全同内燃机标准化技术委员会(SAC/TC 177)归口。

本标准起草单位:上海内燃机研究所、山东滨州渤海活塞股份有限公司、成都银河动力股份有限公司、石家庄金刚内燃机零部件集团有限公司。

本标准主要起草人:苏晴华、林风华、马学军、文均、刘津东、姜殿昌、任德忠。

本标准所代替标准的历次版本发布情况为:——GB 1148—1982、GB/T 1148—1993。

内燃机铝活塞技术条件Internal combustion engines—Aluminium pistons—Specifications1范围本标准规定了内燃机铸造铝活塞的各部位名称、技术要求、检验方法、检验规则及标识、包装、运输和贮存。

本标准适用于气缸直径不大于200mm的往复活塞式内燃机铸造铝活塞(以下简称活塞)。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 228金属材料室温拉伸试验方法(GB/T 228—2002,eqv ISO 6892:1998)GB/T 893.1孔用弹性挡圈——A型GB/T 893.2孔用弹性挡圈——B型GB/T 1149.1内燃机活塞环第1部分:通用规则(GB/T 1149.12008,ISO 6621—4:2003)GB/T 1800.1—2009产品几何技术规范(GPS)极限与配合第1部分:公差、偏差和配合的基础(ISO 286—1:1988,MOD)GB/T 19582004产品几何量技术规范(GPS)形状和位置公差检测规定GB/T 2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(GB/T 2828.1——2003,ISO 2859—1:1999,IDT)GB/T 3821中小功率内燃机清洁度测量方法GB/T 4957非磁性基体金属上非导电覆盖层覆盖层厚度测量涡流法(GB/T 4957—2003,ISO 2360:1982,IDT)JB/T 6289内燃机铸造铝活塞金相检验GJB 1580A变形金属超声检验方法3活塞各部位名称见表1、图1。

内燃机铝活塞产品质量标准

内燃机铝活塞产品质量标准1范围本标准规定了内燃机铝活塞的内控技术要求及质量分等指标。

本标准适用于气缸直径小于或等于200mm的往复式内燃机铸造铝活塞(以下简称活塞)。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 1184—1996 形状和位置公差未注公差值GB/T 1800.3—1998 极限与配合基础第3部分:标准公差和基本偏差数值表JB/T 6289—1992 内燃机铸造铝活塞金相检验3 技术要求3. 1 产品应按规定程序批准的产品图样及技术文件制造。

3. 2 材料:铸造铝硅合金。

3. 3 铝活塞产品按其不同质量指标定为合格品、一等品、优等品三个等级。

3. 4 铝活塞经热处理后的机械强度3. 4. 1 常温20℃抗拉强度见表1。

3. 4. 2 高温300℃抗拉强度见表2。

表2 高温300℃抗拉强度 MPa3. 4. 3 同批活塞(材料及机型相同)硬度见表3,同一只活塞硬度差应小于或等于10个布氏硬度单位。

3. 5 活塞的金相组织3. 5. 1 铝活塞的基体金相组织和铁相应符合JB/T 6289中4.2的规定。

3. 5. 2 分散性孔洞、集中性孔洞要求见表4。

表4 分散性、集中性孔洞3. 6 铝活塞热处理后其体积稳定性(活塞直径D残余增大量)见表5。

表5 体积稳定性 mm3. 7 环槽上、下平面各母线对裙部轴线的垂直度和环槽上、下两平面对裙部轴线的端面圆跳动要求见表6。

3. 8 环槽上、下两平面的平面度要求见表7。

3. 9 头部外圆、环岸部外圆对裙部轴线的同轴度为Φ0.06mm。

3. 10 环槽底圆对裙部轴线的径向跳动为0.20mm。

3. 11 裙部内表面轴线对裙部轴线的同轴度见表8。

表8 同轴度 mm壁厚同轴度≤3Φ0.4>3~5Φ0.5>5Φ0.73.12 销孔轴线对裙部轴线的位置度见表9。

活塞零件的机械加工工艺规程

活塞零件的机械加工工艺规程活塞是内燃机中的重要部件,其质量和性能直接影响着发动机的工作效率和寿命。

活塞零件的加工工艺规程是保证活塞零件质量和性能的重要保障,本文将从加工前的准备工作、加工工序、质量控制等方面详细介绍活塞零件的机械加工工艺规程。

二、加工前的准备工作1.材料选用:活塞零件材料应选用高强度、高耐热的金属材料,如铝合金、锻钢等。

2.工艺设计:根据活塞零件的结构尺寸和要求,设计出合理的工艺路线和加工方案。

3.机床选择:根据活塞零件的加工难度和数量,选择适合的加工设备,如数控车床、数控铣床等。

4.刀具选择:根据加工工艺和材料特性,选择合适的切削工具和刀具。

5.工装夹具设计:根据加工要求和工艺路线,设计合理的夹具和定位装置,以保证加工精度和一致性。

三、加工工序1.粗加工:根据工艺路线,将材料切割成粗坯,然后进行车削、铣削等粗加工工序,以将粗坯加工成逐渐接近活塞零件净尺寸的形状。

2.精加工:在进行精加工工序之前,需要先进行热处理和表面处理等工艺处理,以保证活塞零件的机械性能和耐腐蚀性能。

然后进行车削、铣削、钻孔、螺纹等精加工工序,以将活塞零件加工成最终的净尺寸和形状。

3.表面处理:最后进行表面处理工序,如抛光、喷涂等,以提高活塞零件的表面光洁度和美观度。

四、质量控制1.尺寸精度控制:通过使用精密测量仪器和专业的测量方法,对加工后的活塞零件的尺寸进行严格的检测和控制,以保证零件的尺寸精度和一致性。

2.表面质量控制:对加工后的活塞零件的表面进行质量检测,如表面光洁度、平整度、无损伤等,以保证零件表面质量。

3.机械性能控制:通过对加工后的活塞零件进行拉伸试验、硬度测试等,以验证零件的机械性能是否符合要求。

4.工艺记录和管理:对加工过程中的各个环节进行记录和管理,以便后续追溯和分析问题。

五、总结活塞零件的机械加工工艺规程是保证活塞零件质量和性能的重要保障,需要在加工前进行充分的准备工作,严格控制加工工序和质量控制,以保证活塞零件的机械性能和耐用性。

活塞的机械加工工艺及其夹具设计要点

活塞的机械加工工艺及其夹具设计要点活塞是内燃机中必不可少的部件之一,其质量和工艺的优劣直接关系到整个发动机的性能和寿命。

因此,在活塞的机械加工过程中,机械加工工艺的选择是非常重要的,并且夹具的设计也是至关重要的。

在本文中,我们将探讨活塞的机械加工工艺及其夹具设计的要点。

一、活塞机械加工工艺1. 材料的选用活塞材料应具有较高的强度和硬度,同时具有较好的耐磨性和耐高温性能。

当前广泛应用的活塞材料有:(1)铸铁铸铁活塞强度高,成本低,但耐热性和耐磨性较差,易产生铁锈和腐蚀。

(2)铝合金铝合金活塞具有较好的强度、耐磨性和耐高温性能,同时重量轻,可以减小惯量。

因此,铝合金活塞是目前最为广泛采用的活塞材料。

(3)钢材钢材活塞具有强度和硬度高、耐磨性和耐高温性能好的特点,但重量较大。

2. 加工工序活塞的机械加工工序一般包括下述几个阶段:(1)锻造对于高性能发动机来说,采用锻造工艺可以提高活塞的强度,减小误差和内应力,因此锻造工艺得到了广泛的应用。

(2)车削车削是活塞加工中最为基本的工序之一。

在车削过程中,主要包括初车、精车和研磨等环节。

其中,初车主要是将活塞原材料进行粗加工,达到规格尺寸;精车则是对粗加工的活塞进行加工,以达到较高精度的加工要求;研磨则是对活塞进行固定工位研磨,使活塞表面保持平整,达到更高的精度和光洁度。

(3)顶针孔加工活塞顶部的针孔是发动机活塞中一个关键的零部件。

在数量、尺寸和坐标等方面需求比较苛刻。

因此,加工顶针孔的过程比较繁琐,一般需要采用数控立式车床配合专用夹具进行加工。

(4)磨削活塞的磨削可以使表面更加光滑,达到更高的精度要求。

磨削工艺主要包括表面研磨和外圆磨削等步骤。

二、活塞夹具设计要点在活塞加工的过程中,夹具的设计是十分关键的。

好的夹具设计可以保证加工的精度和效率,同时也可以减少因夹紧力过大造成的活塞变形、表面划痕等质量问题。

下面是夹具设计的一些要点:1. 设计夹紧力合适夹具夹紧力应该与活塞的材料和重量相匹配,合适的夹紧力可以保证活塞在加工过程中不会出现变形现象,而过大或过小的夹紧力则会影响加工质量和效率。

内燃机活塞设计

活塞的设计一、活塞的工作条件和设计要求1.活塞的工作条件(1)高温——导致热负荷大:活塞在气缸内工作时,活塞顶面承受瞬变高温燃气的作用,燃气的最高温度可达2000~2500℃,因而活塞顶的温度也很高。

温度分布不均匀,有很大的热应力;(2)高压——冲击性的搞机械负荷:高压包括两方面①活塞组在工作中手周期性变化的气压力直接作用,气压力Pz(M Pa)一般在膨胀冲程开始的上止点后10°~20°达到最大。

②活塞组在气缸里作高速往复运动,产生很大的往复惯性力Fjmax;(3)高速滑动:内燃机在工作中所产生的侧向力是比较大的,特别是在短连杆内燃机中;(4)交变的侧压力:活塞上下行程时活塞要改变压力面,侧向力方向不断变化,造成了活塞在工作时承受交变的侧向载荷。

2.设计要求(1)选用强度好,散热性好,膨胀系数小、耐磨、有良好减磨性和公益性的材料;(2)形状和壁厚合理,吸热好,散热好,强度和刚度符合要求,尽量避免应力集中,与缸套有最佳的配合间隙;(3)密封性好,摩擦损失小;(4)重量轻。

二、活塞的材料根据上述对活塞设计的要求,活塞材料应满足如下要求:(1)热强度高。

即在高温下仍有足够的机械性能,使零件不致损坏;(2)导热性好,吸热性差。

以降低顶部及环区的温度,并减少热应力;(3)膨胀系数小。

使活塞与气缸间能保持较小间隙;(4)比重小。

以降低活塞组的往复惯性力,从而降低了曲轴连杆组的机械负荷和平衡配重;(5)有良好的减磨性能(即与缸套材料间的摩擦系数较小),耐磨、耐蚀;(6)工艺性好,低廉。

在发动机中,灰铸铁由于耐磨性、耐蚀性好、膨胀系数小、热强度高、成本低、工艺性好等原因,曾广泛地被作为活塞材料。

但近几十年来,由于发动机转速日益提高,工作过程不断强化,灰铸铁活塞因此比重大和导热性差两个根本缺点而逐渐被铝基轻合金活塞所淘汰。

铝合金的优缺点与灰铸铁正相反,铝合金比重小,约占有灰铸铁的1/3,结构重量仅占铸铁活塞的50~70% 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GB/T 1148—2010(2010-11-10发布2011-03-01实施)代替GB/T 1148—1993前言本标准是对GB/T 1148—1993《内燃机铝活塞技术条件》的修订。

本标准与GB/T 1148—1993相比,技术内容的主要变化如下:——更换了第3部分的图片,新增了一些部位名称;——技术要求中增加了环岸外圆直径、环槽底圆直径、环槽宽度的尺寸公差,对燃烧室容积、挡圈槽尺寸以及定位销的尺寸作了规定,并对质量小于400g的活塞质量差作了细化规定;技术要求中新增了对内冷油腔、清洁度、表面处理的规定;对部分检验方法作了必要的修改和增加。

本标准自实施之日起代替GB/T 1148—1993。

本标准由中国机械工业联合会提出。

本标准由全同内燃机标准化技术委员会(SAC/TC 177)归口。

本标准起草单位:上海内燃机研究所、山东滨州渤海活塞股份有限公司、成都银河动力股份有限公司、石家庄金刚内燃机零部件集团有限公司。

本标准主要起草人:苏晴华、林风华、马学军、文均、刘津东、姜殿昌、任德忠。

本标准所代替标准的历次版本发布情况为:——GB 1148—1982、GB/T 1148—1993。

内燃机铝活塞技术条件Internal combustion engines—Aluminium pistons—Specifications1范围本标准规定了内燃机铸造铝活塞的各部位名称、技术要求、检验方法、检验规则及标识、包装、运输和贮存。

本标准适用于气缸直径不大于200mm的往复活塞式内燃机铸造铝活塞(以下简称活塞)。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 228金属材料室温拉伸试验方法(GB/T 228—2002,eqv ISO 6892:1998)GB/T 893.1孔用弹性挡圈——A型GB/T 893.2孔用弹性挡圈——B型GB/T 1149.1内燃机活塞环第1部分:通用规则(GB/T 1149.12008,ISO 6621—4:2003)GB/T 1800.1—2009产品几何技术规范(GPS)极限与配合第1部分:公差、偏差和配合的基础(ISO 286—1:1988,MOD)GB/T 19582004产品几何量技术规范(GPS)形状和位置公差检测规定GB/T 2828.1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划(GB/T 2828.1——2003,ISO 2859—1:1999,IDT)GB/T 3821中小功率内燃机清洁度测量方法GB/T 4957非磁性基体金属上非导电覆盖层覆盖层厚度测量涡流法(GB/T 4957—2003,ISO 2360:1982,IDT)JB/T 6289内燃机铸造铝活塞金相检验GJB 1580A变形金属超声检验方法3活塞各部位名称见表1、图1。

4技术要求4.1总则产品应按经规定程序批准的产品图样及技术文件制造。

4.2材料本体材料:铸造铝合金。

4.3力学性能和体积稳定性活塞应经热处理,其抗拉强度、硬度及体积稳定性(活塞直径D的残余胀大量)应符合表2规定。

但同批活塞,其硬度差应不大于30个布氏硬度单位,同—只活塞硬度差不大于10个布氏硬度单位。

4.4金相组织活塞的金相组织应符合JB/T 6289或其他有关标准的规定。

4.5尺寸公差4.5.1活塞环岸外圆直径、裙部外圆(控制点)直径、环槽底圆直径公差应符合表3规定。

4.5.2活塞裙部外圆直径应按最大尺十分组,分组十七号用I、Ⅱ、Ⅲ……表示,其顺序由最小尺寸组至最大尺寸组。

裙部直径公差小于0.02 mm的可不分组。

4.5.3销孔直径公差应符合以下规定:a)销孔直径大于18 mm时:其直径公差应符合GB/T 1800.1规定的IT5;销孔直径不大于18mm时,其直径公差为IT6。

b)活塞销孔直径应按最小尺寸分组,分组代号用l、2、3……表示,其顺序由最小尺寸组至最大尺寸组。

销孔直径公差小于0.01 mm的可不分组。

4.5.4压缩高度公差:顶部表面机加工的汽油机用活塞为0.2mm,柴油机用活塞为0.1mm;顶部表面不机加工的活塞为0.4 mm。

4.5.5环槽宽度公差:平行环槽的宽度公差为0.03mm;梯形环槽的宽度公差为0.02 mm。

4.6形状和位置公差4.6.1环槽上、下两侧面各素线对裙部轴线的垂直度为25:0.07。

4.6.2环槽上、下两侧面各素线对裙部轴线的端面圆跳动为0.05mm。

4.6.3环槽厂侧面的平面度应符合表4规定。

4.6.4头部外圆、环岸外圆对裙部轴线的同轴度为φ0.06 mm。

4.6.5环槽底圆对裙部轴线的径向圆跳动为0.20 mm。

4.6.6裙部内表面轴线对裙部轴线的同轴度应符合表5规定。

4.6.7销孔轴线对裙部轴线且垂直于裙部轴线方向的位置度为0.20 mm。

4.6.8销孔轴线对裙部轴线的垂直度为100:0.035。

4.6.9销孔圆柱度应符合表6规定。

4.6.10销孔轴线的直线度为φ0.06 mm。

4.6.11挡圈槽底圆对销孔轴线的圆跳动为0.30 mm。

4.6.12裙部为椭圆时,椭圆长轴应与销孔轴线乘直,其最大偏移应符合表7规定。

4.7加工表面粗糙度参数值4.7.1外圆表面:R a为1μm~5μm。

4.7.2销孔表面:R a应不大于0.63μm。

4.7.3环槽上、下两侧面:R a应不大于0.63μm;耐磨镶圈环槽上、下两侧面:R a应不大于1.25μm。

4.7.4环槽底圆表面:R a应不大于6.3μm。

4.7.5其他加工表面:按产品图样规定。

4.8外观质量4.8.1活塞铸造表面应光洁,不允许有裂纹、飞边及高于1mm的分模界线。

4.8.2加工表面缺陷应符合以下规定:a)活塞所有加工表面不允许有裂纹和毛刺。

b)两段销孔表面,每段自内端至本段全长的1/4范围内和挡圈槽部位不允许有任何肉眼可见的孔眼。

每段销孔其余部位的孔眼应符合表8规定,同时允许在lcm2面积内存在不超过10个直径≤0.3 mm的微小缩松。

c)裙部外圆表面允许存在的孔眼,应符合表9的规定,孔眼间距必须不小于15 mm,距边缘不小5 mm,同时允许在1 cm2面积内存在不超过10个直径≤0.3 mm的微小缩松。

d)活塞止口端面和止口内圆表面允许各有一个孔眼。

其最大直径应不大于1.5mm,深度应不大于1.0mm。

e)活塞顶面和环槽上、下两平面不允许有肉眼可见的孔眼。

f)头部外圆、环岸外圆、环槽底圆表面上,允许有肉眼可见的最大直径应不大于0.4mm 的孔眼,在1cm2面积内应不大于5个,其分布面积应不大于所在部位面积的5%。

4.9成品活塞的质量差4.9.1单个成品活塞的实际质量与公称质量之差应符合表10规定。

4.9.2同一台内燃机所用同一质量组活塞的质量差应符合表11规定。

4.10燃烧室容积除非另有规定,燃烧室容积的允许偏差见表12。

4.11档圈槽4.11.1挡圈槽的横截面可以是圆形或矩形,圆形截面挡圈槽尺寸见图2和表13,矩形截面档卷槽尺寸按GB/T 893.1、GB 893.2执行。

4.11.2挡圈槽间距公差为0.3mm。

4.12防转定位销二冲程内燃机活塞环的防转定位销分为侧面防转定位销和内圆面防转定位销。

它们的形状和尺寸见图3和表14。

4.13耐磨镶圈4.13.1耐磨镶圈与铝活塞本体的粘结面积率:非增压发动机应不小于85%,增压发动机应不小于93%。

4.13.2耐磨镶圈与铝活塞本体粘结界面单个缺陷长度:非增压发动机应不大于圆周长的10%,增压发动机应不大于圆周长的5%。

4.13.3耐磨镶圈与铝活塞本体粘结处两个缺陷之间的间距:必须不小于圆周长的9%。

4.13.4耐磨镶圈与铝活塞本体粘结处上下侧面缺陷的重叠度:非增压发动机应不大于圆周长的4%,增压发动机应不大于圆周长的1%。

4.13.5镶圈活塞加工完毕后,耐磨镶圈环岸的实际宽度应不小于基本宽度的0.6倍,且最小不得小于0.8mm。

注:耐磨镶圈环岸的基本宽度等于耐磨镶圈的全宽减去环槽宽度,再除以2。

4.13.6耐磨镶圈在镶圈活塞上相对于活塞中心线的倾斜度不大于0.38 mm。

4.14内冷油腔4.14.1内冷油腔中心线相对于活塞中心线的位置度要求:D≤150mm,不大于φ1.2mm;D>150mm,不大于φ2.5 mm。

4.14.2内冷油腔上下位置的偏移要求:D≤150 mm,不大于±1mm;D>150mm,不大于±1.2 mm。

4.15清洁度活塞清洁度包括杂质总量和颗粒度。

颗粒度值取颗粒任一投影形状的最大对角长度。

4.15.1汽油机用活塞清洁度见表15。

4.15.2柴油机用活塞清洁度见表16。

4.16表面处理4.16.1采用硬质阳极氧化处理的活塞,顶面氧化膜厚度为0.04mm~0.08mm,环槽氧化膜厚度为0.01mm±0.003 mm。

4.16.2活塞裙部采用石墨化处理时,石墨层厚度为0.0015mm±0.005mm。

4.16.3活塞采用镀锡处理时,镀锡层厚度为0.001mm~0.002 mm。

4.17维修用活塞维修用配件活塞外圆尺寸应加大,规格为:+0.25 mm、+0.50mm、+0.75mm、+1.00 mm、+1.25 mm五种。

5检验方法5.1抗拉强度供检验活塞高温、常温抗拉强度的试样,应在销孔至顶面之间截取,若尺寸不够,允许在头部横向截取。

如头部尺寸不够,可以用与活塞同样材料、同样铸造工艺及同样热处理的金属试棒,取所测得值的0.8倍,应符合本标准表2规定。

试样按GB/T 228制备,高温抗拉强度必须加热至300℃±5℃后保温0.5h测定。

5.2硬度硬度的测定部位应在活塞顶面上环槽底圆与内壁之间的实心部位测定。

测定点应沿销孔轴线方向测两点,垂直于销孔轴线方向测一点,共测三点,并算出硬度差。

5.3体积稳定性在活塞环岸部选择一横截面,在销孔轴线方向和垂直销孔轴线方向测量其外径尺寸。

再将活塞加热到250℃±5℃,保温5h,自然冷却到室温后,在加热前相同的测量点上重新测出二个方向直径各自的变化量,并算出百分比。

5.4金相组织金相组织按JB/T 6289或其他有关标准规定的方法进行检验。

5.5销孔直径销孔直径测量见图4。

5.6形位公差5.6.1测量环槽上、下两侧面各素线对裙部轴线的垂直度,以精加工裙部外圆的定位基准作测量基准,见图5,在对称方向测两处,取其平均值。

5.6.2测量环槽上、下两侧面对裙部轴线的端面圆跳动,以精加工裙部外圆的定位基准作测量基准,被测活塞应旋转一周,见图6。