斯达特GSZ-4000数控切割机使用说明书

数控切割机使用方法

数控切割机使用方法

数控切割机(CNC切割机)是一种利用计算机控制的切割设备,主要用于金属加工和材料切割。

以下是使用数控切割机的一般步骤:

1. 设计和准备文件:使用计算机辅助设计(CAD)软件设计所需的切割图案,并将文件保存为切割机支持的格式(如.dxf)。

2. 将文件导入数控切割机:使用数控切割机的控制软件将设计文件导入数控切割机。

这可以通过连接计算机和切割机的方式完成。

3. 设置切割参数:根据实际需要,设置切割参数,如切割速度、火焰强度、刀具直径等。

4. 选择切割模式:根据切割材料的类型和厚度,选择适当的切割模式,如火焰切割、等离子切割或激光切割。

5. 材料固定:将需要切割的材料固定在切割台上,以确保切割过程中的稳定性。

可以使用夹具或磁力吸盘等。

6. 启动切割:经过上述准备工作后,将切割机启动,执行切割程序。

在此过程中,切割机将根据预先设计的切割图案和参数进行精确切割。

7. 监控和调整:在切割过程中,及时观察切割状况,确保切割效果满足要求。

如有必要,可以根据实际情况进行调整。

8. 完成切割:当切割程序执行完毕后,关闭切割机,将切割好的材料从切割台上取下,并进行后续处理,如去毛刺、抛光等。

需要注意的是,不同型号的数控切割机可能具有不同的操作步骤和功能,以上仅为一般步骤。

在使用数控切割机之前,建议先阅读切割机的操作手册,并接受专业培训。

切割机操作说明

切割机操作说明一、引言在工业和手工业领域中,切割是一项常见且重要的工艺。

切割机作为一种专用设备,具有高效、精确和安全等优点,广泛应用于金属加工、建筑和制造领域。

本文将详细介绍切割机的操作流程和注意事项,帮助读者正确、安全地使用切割机。

二、切割机概述1. 切割机是一种用于切割各种材料的专用设备,包括金属、塑料、木材等。

2. 切割机通常由电动机、刀具、工作台和控制器等组成。

电动机提供动力,刀具进行切割,工作台支撑工件,控制器用于控制切割过程。

3. 切割机根据切割方式的不同,分为手动切割机和自动切割机。

手动切割机需要操作者手动控制刀具的运动,而自动切割机则能自主完成切割过程。

三、切割机操作流程根据具体切割机的型号和功能,操作流程可能会有所不同,以下是一个基本的切割机操作流程:1. 准备工作- 检查切割机是否处于正常工作状态,包括电源是否连接、刀具是否锋利等。

- 将切割机放置在稳固的工作台上,并确保工作台平整。

2. 调整切割参数- 根据切割材料的类型和厚度,调整切割参数,例如切割速度、刀具深度等。

这些参数可能会因切割机的型号和设计有所不同,因此需要按照设备说明书进行操作。

3. 安装工件- 将待切割的工件放置在工作台上,并根据需要使用夹具或固定装置固定工件,以保证切割的准确性和安全性。

4. 开始切割- 按下切割机的启动按钮,切割机开始工作。

- 在切割过程中,要保持专注,在不影响操作安全的前提下,可适当调整工件位置以获得更好的切割效果。

5. 完成切割- 切割结束后,及时关闭切割机并断开电源。

- 观察切割结果,如有需要,可以进行后续处理,例如去除切割边缘的毛刺。

四、切割机操作注意事项1. 安全第一:使用切割机时,要优先考虑安全。

操作前应熟悉切割机的安全操作规程,并佩戴必要的个人防护装备,如安全眼镜和手套等。

2. 熟悉设备:在操作切割机前,要仔细阅读设备说明书,并充分了解切割机的结构、功能和操作流程。

3. 切割参数调整:根据切割材料的特性和要求,合理调整切割参数,确保切割效果和工件质量。

数控切割机操作规程

数控切割机操作规程数控切割机操作规程一、工作前1.查验“交接班记录”。

2.熟悉图纸和工艺文件,详细了解钢板的材质、规格,以及气割公差等。

3.检查气路系统是否有漏气现象,气压是否在工作范围内;检查气割工件、材料是否合格,气50 mm内的铁锈,油污及水份等脏物。

割线是否准备,并清除割口两侧30—4. 准备好所需的气体,并检查气路、水路的阀门和仪器仪表是否正常工作,连接处是否紧密,以及割炬是否完好,查看割嘴有否堵塞。

5.按照润滑规定给机械滑行轨道上润滑油,并清除切割架上的其他物品。

保证一定的不平度。

6.气割钢板要在切割架上应放平、放正,7.输入程序试运行3-5分钟,确认电气系统及各部位运转正常,方可投入使用。

二、工作中1.严禁超性能使用设备。

2.数控系统工作时,环境温度应在0-40?。

3.在切割运行中,应注意保持割炬和工件的最佳距离。

4.根据板材厚度,选择割嘴和气体压力,设置适合的预热时间和切割速度。

5. 与技术人员配合,将有关气割数据输入计算机,编好程序,并进行调试检查。

6. 根据编制的程序自动切割。

气割下料时割嘴垂直于钢表面,切割线与号料线的偏偏应在?1.5 mm内,切割截面与钢材表面不垂直度应不大于板厚的10%,且不得大于2.0 mm。

7. 数控气割下料,必须对首件进行检查,合格后方可继续气割,否则要调整程序。

8.在工作时要把数控驱动电器箱的前后门关好,计算机上盖板盖好。

9.在工作过程中,需要用手把气割头,在X向或Y向推动时,请关掉开关,以免损坏气割机内的有关机件。

10.在用手动操作时,按下(X+X-Y+Y-)之一的方向按键,使气割机运动部分脱离限位开关撞块时,方向千万不能按错。

11. 在数控气割过程中若发生回火或未切透等现象,必须立即停机,排除故障并沿轨迹返回原处,重新切割。

若机器不具备自动返回功能时,应从零件的切割起点开始,逐程序校对,确认无误后才可重新切割。

12. 对8 mm以下的板材,不易采用数控气割。

数控等离子火焰切割机技术使用说明书

直条/数控火焰/等离子切割机技术使用说明书目录一:整机简介二:机床使用环境条件三:整机电气组成,功能及注意事项四:MDI机床面板功能介绍及操作说明五:设备电气部分日常维护六:电气原理图七:CNC数控系统使用说明书(见系统资料)八:伺服系统使用说明书(见伺服资料)九:常见故障原因和处理十:切割机安全操作规程一:整机简介CNC-4000数控/直条火焰/等离子切割机(1)主要技术参数:轨距:4000mm轨长:15000mm有效长度:13500mm切割宽度:80-3300mm(直条)数控≤2500 mm切割长度:13500 mm切割速度:50-1000mm/min(可调)驱动方式:双驱最高速度:6000mm/min切割板厚:6-100 mm(单枪)纵向割炬:9组(可根据需要配置)横向割炬:1组火焰割炬电动升降、自动点火,1组等离子割炬自动弧压调高。

切割气源:氧气、乙炔或丙烷等离子电源:按用户需求配置装机容量:约2KW(不含等离子电源)(2)性能特点:GS-4000数控/直条切割机采用斯达特SH2000数控火焰切割机专用控制系统。

该数控具有:a.10.4″彩色液晶显示图形动态轨迹跟踪功能;b.数控割炬配备电动升降和自动点火;c.切割图形可键盘输入,也可磁盘输入;本机行走减速机采用高精度行星齿轮减速器,确保行走精度。

(3)供方供货范围组成单元机架总成含:机架、管路、横向滑架及其纵横向减速箱等。

导轨总成含:主副导轨5付及其附件。

割炬总成含:直线单割炬9组及其附件,2组数据割炬带自动点火和电动升降。

电控总成含:电器柜、电机及附件。

含SH2000H控制系统。

供气装置含:氧气汇流排(1支)、丙烷汇流排(1支)、总气源胶管、挂线滑车等。

二:机器使用环境:●整机的基础及导轨应符合基础及安装要求●流体的供给接口应符合压力要求●电源电压(220V/380V 50HZ)波动小于5%●温度:0℃——45℃●相对湿度:小于95%,无冷凝●设备必须要有可靠得接地系统三:整机电气组成,功能特点及注意事项1.整机电器组成:该数控切割机控制系统是由:CNC数控系统,伺服驱动系统和电器控制系统三大部分组成,为两轴平面内数控切割机床,可满足平面内火焰切割机各种形状零件的要求。

2024年数控切割机操作规程

2024年数控切割机操作规程第一章总则第一条为了保证数控切割机的正常运行和操作人员的安全,制定本操作规程。

第二条本操作规程适用于2024年的数控切割机操作。

第三条数控切割机操作人员必须经过严格的培训和考核,取得相关资质证书后方可上岗操作。

第二章设备检查与准备第四条操作人员在操作数控切割机前,必须仔细检查设备是否完好,包括机床本体、数控系统、切割刀具等。

第五条检查机床本体,确保各部件连接是否牢固,无松动现象;检查润滑系统是否正常运行,润滑油是否充足。

第六条检查数控系统,确认电路是否正常,屏幕是否显示正常,按键是否灵敏。

第七条检查切割刀具,检查刀具是否磨损、损坏,若有问题及时更换。

第八条预热数控切割机,确保机床和切割刀具达到工作温度。

第三章操作流程第九条操作人员必须按照数控切割机的操作界面进行操作。

第十条打开数控切割机电源,启动系统。

第十一条进入数控切割机操作界面,选择相应的加工程序。

第十二条调整切割刀具的位置和速度,确保切割出的产品符合要求。

第十三条将待切割材料固定在工作台上,调整切割刀具的高度,确保切割深度符合要求。

第十四条启动数控切割机,开始切割加工。

第四章安全注意事项第十五条操作人员在操作数控切割机时必须佩戴防护眼镜、防护手套等个人防护装备。

第十六条操作人员必须注意机床周围的安全警示标识,严禁随意触碰机床。

第十七条操作人员禁止将手指、头发等接近切割刀具,以免发生意外伤害。

第十八条操作人员在切割加工过程中,发现异常情况要及时停止机器并报告相关负责人。

第十九条撤离离开数控切割机操作现场前,必须关闭机床电源。

第五章后期维护第二十条每日结束前,操作人员必须对数控切割机进行清洁和维护,包括清除废料、剩余材料,擦拭机床表面等。

第二十一条定期检查数控切割机的润滑系统,保证正常运行。

第二十二条数控切割机出现故障时,操作人员应按照维修手册的指引进行维修或报告相关负责人。

第六章处罚与奖励第二十三条违反本操作规程的操作人员,将根据情节轻重受到相应的处罚,包括警告、罚款、停止交接工资等。

数控切割机操作规程

数控切割机操作规程

《数控切割机操作规程》

一、操作前的准备

1. 检查设备和工具:确保数控切割机设备和所需要的刀具、夹具等工具齐全并处于正常状态。

2. 安全检查:检查设备的各种安全装置是否完好,确定没有异物、杂物堆积在设备周围。

3. 加工件定位:将待加工件安装到数控切割机工作台上,并进行正确的定位。

二、操作步骤

1. 打开电源:按照数控切割机的操作手册,打开电源并进行设备的启动和预热。

2. 参数设置:根据待加工件的规格和要求,进行数控切割机相关参数的设置,包括刀具转速、加工深度、进给速度等。

3. 程序加载:将加工件的数控切割机程序加载到设备中,并进行检查确认。

4. 开始加工:确认加工件的位置和设备参数正确后,启动数控切割机进行加工操作。

5. 监控加工:在加工过程中,及时观察加工情况,保证加工精度和质量。

6. 加工结束:当加工完成后,停止数控切割机的操作并将加工好的件取出。

三、操作注意事项

1. 安全第一:操作人员应配戴安全防护用具,并严格遵守操作规程,确保人身和设备的安全。

2. 定期清洁:数控切割机使用结束后,应及时清理设备和工作台面,防止杂物影响下次的加工操作。

3. 维护保养:定期对数控切割机设备进行维护保养,确保设备的正常工作状态。

4. 遵守操作规范:严格按照操作手册和相关标准进行操作,避免不当操作引发意外。

通过遵守上述《数控切割机操作规程》,能够保证数控切割机的正常运转和加工效果,同时也能够保障操作人员和设备的安全。

斯达特系统说明书

斯达特系统说明书斯达特系统说明书斯达特系统是一种先进的自动化生产控制系统,它能够帮助企业提高生产效率、降低成本、保证产品质量。

本文将详细介绍斯达特系统的功能、安装与配置、使用指南、故障排除、维护和保养以及应用实例,以帮助大家更好地了解和使用斯达特系统。

一、产品概述斯达特系统是一种专为生产环境设计的先进自动化系统,它集成了传感器、控制系统、数据分析和机器人技术等多种技术,实现了对生产过程的精确控制和优化。

斯达特系统的核心是一个高性能的控制器,它可以连接各种传感器和执行器,并通过网络与其他设备进行通信。

斯达特系统的用户界面友好,易于操作和维护。

二、安装与配置安装和配置斯达特系统需要遵循一定的步骤和要求。

以下是具体的操作步骤:1、硬件安装:根据斯达特系统的设计要求,进行硬件安装,包括传感器、执行器、控制器和网络设备的安装。

2、软件配置:根据生产需求,配置斯达特系统的各种功能和参数。

3、网络设置:配置网络连接,确保斯达特系统与其他设备能够正常通信。

4、用户界面设置:配置用户界面,以便操作员可以方便地访问和控制斯达特系统。

三、使用指南以下是斯达特系统的基本使用指南,帮助您更好地理解和操作该系统:1、启动:启动斯达特系统时,需要检查所有硬件是否正常连接,并按照操作手册进行启动操作。

2、操作:通过用户界面,操作员可以访问和控制斯达特系统的所有功能。

操作员需要熟悉界面的布局和操作方法。

3、维护:定期对斯达特系统进行维护,以确保系统的稳定性和可靠性。

维护内容包括清理传感器和执行器、检查线路和设备等。

四、故障排除以下是斯达特系统故障排除的基本步骤,帮助您快速排除故障:1、检查错误日志:检查错误日志以确定故障的原因和位置。

2、检查硬件连接:检查所有硬件连接是否正常,是否有松动或损坏的部件。

3、检查软件配置:检查软件配置是否正确,是否有冲突或错误。

4、重启系统:尝试重启斯达特系统,以解决可能存在的临时性问题。

如果以上步骤无法解决问题,建议联系专业技术人员进行进一步排查。

数控切割机操作使用说明

数控切割机操作使用说明1.安全准备-确保工作场所清洁整齐,无杂物干扰切割机的运行。

-检查切割机的各个零部件是否完好无损,特别是刀具和安全装置,如有损坏应及时更换。

-确保切割机的电源连接稳固可靠,接地良好。

2.启动与关机步骤-按下电源开关,确保设备通电。

-打开切割机的控制面板,输入相应的参数和指令。

-按下启动按钮,等待切割机自动启动。

-关机时,按下停止按钮,等待切割机停止运转后再关闭电源。

3.调整切割机参数-在控制面板上输入所需的切割长度、宽度和深度,并确保这些参数符合切割需求。

-根据所要切割的金属种类和厚度,调整切割机的刀具速度和切割深度。

4.定位和夹紧工件-确保工件放置在切割机工作台上的正确位置。

-使用夹具、夹子或其他固定装置将工件稳定夹紧,以防止工件在切割过程中移动或扭曲。

5.开始切割-按下切割按钮,切割机开始自动进行切割操作。

-观察切割过程中的切割质量和切割速度,根据需要进行调整。

6.监控切割过程-在切割过程中,及时观察工件和刀具的状态,如发现异常情况,应立即停止切割并检查故障原因。

-注意观察切屑排出情况,防止积累过多影响切割效果。

7.切割完成-切割完成后,等待切割机完全停止运行,然后打开切割机的安全装置,如防爆门等,取出切割好的工件。

-对切割机进行清理和维护,将废料和切屑清理干净。

8.日常维护-定期检查切割机的润滑系统,确保各个润滑点充满润滑油。

-清洁并定期更换切割机的刀具和刀片。

-定期检查切割机的电气系统,确保电气连接正常。

-定期清理和检查数控系统,确保其正常运行。

总之,数控切割机的操作使用说明应包括安全准备、启动与关机步骤、调整切割机参数、定位和夹紧工件、开始切割、监控切割过程、切割完成和日常维护等内容。

在操作过程中,操作人员应严格遵守安全操作规程,确保设备的正常运行和自身安全。

数控切割机操作规程(3篇)

数控切割机操作规程1. 安全操作a. 使用前应检查设备的电源线是否正常,是否接地良好。

b. 穿戴好防护设备,如安全帽、护目镜、防护手套等。

c. 在操作过程中,手不得接近切割刀具,以免发生意外伤害。

d. 禁止将手指或其他物体放入切割区域内,以免造成事故。

2. 设备检查a. 启动设备前,应先检查设备的润滑系统是否正常,并根据需要添加润滑油。

b. 检查设备的传动装置是否正常,如链条、皮带等是否松弛或磨损。

c. 检查设备的电气系统是否正常,如按钮、指示灯等是否工作正常。

d. 检查设备的切割刀具是否锋利,并根据需要更换刀片。

3. 工件准备a. 在操作前,需将要切割的工件固定在工作台上,以确保工件不会移动或震动。

b. 根据实际需要,调整工作台的位置和角度,以便于切割操作。

4. 编程设置a. 打开数控切割机的控制面板,进入编程设置界面。

b. 根据切割要求,输入切割路径和切割深度等相关参数。

c. 检查编程设置是否正确,如有错误,及时进行修正。

5. 启动设备a. 按下启动按钮,启动数控切割机。

b. 确保设备正常运转后,根据编程设置,启动切割程序。

6. 监控切割过程a. 在切割过程中,及时观察刀具和工件的状态,确保切割质量。

b. 若发现异常情况,如切割偏移、切割速度过快等,要及时停机检查并进行调整。

7. 切割结束a. 切割完成后,停止设备的运行,关闭电源。

b. 将切割机的工作台复位,并清理好工作区域。

c. 对切割机进行常规维护,如清洁刀具、润滑设备等。

8. 安全注意事项a. 禁止未经授权人员操作切割机。

b. 在操作过程中,要保持专注,切勿分心。

c. 切割机不得长时间连续工作,要给设备合适的休息时间。

d. 切割机应定期进行保养和检修,以保证设备的正常运行。

结束语:数控切割机是现代工业生产中必不可少的设备,操作时必须要严格按照规程进行操作,确保操作的安全和切割质量。

通过掌握正确的操作流程和注意事项,可以最大限度地提高数控切割机的使用寿命和效率,为生产工作提供良好的保障。

数控激光切割机操作规程

数控激光切割机操作规程1、操作者:数控激光切割机操作者必须经专业技术培训,熟悉设备结构、性能、掌握操作系统有关知识,合格后方能上岗操作。

无关人员禁止在工作区域内活动以免发生意外。

2、危险等级:数控切割机所用激光器的危险等级为4类,它的直接辐射和漫反射可对皮肤、特别是眼睛造成伤害。

另外激光器中存在着激光器运转所需的高达30KV的高压,在未切断电源前绝对不允许触摸高压电源中的任何元件。

对激光器内部进行维修保养时,要关掉高压钥匙开关并将其拔走,以锁住高压。

另外注意不要一人单独检修激光器。

3、环境要求:激光器要求在无尘房间内工作,避免有灰尘进入。

机器工作环境必须保持清洁环境温度应保持在15-25℃,不要高出机器冷却水温5℃以上,当机器冷却水温报警后需停机一段时间,待温度恢复正常后才能开机。

供电电网波动应小于10%。

设备要求良好接地。

另外不要频繁开关机关机后至少3分钟才能开机。

4、激光器需要用高纯度的氮气、氦气、和二氧化碳气体纯度须达到99.999%纯度,达不到要求会降低激光器的寿命及容易损坏镜片。

气体纯度可用试用的方式进行验证,如发现光管内拉丝状况严重则说明气体纯度不符合要求。

5、机器周围不可使用及存放易燃易爆危险品,包括易燃易爆气体产生的器皿管线等。

加工现场要求放置灭火器,不加工时要关掉激光器或光闸,不要在未加防护的激光束附近放置纸张、布或其它易燃物。

工件、板材、废料分类整齐堆放。

6、冷水机压力要调至3.5-4.0Kg,压力过小会造成激光器报警压力过大易造成水管爆裂。

7、机器使用的氪灯、氙灯均有一定的使用寿命。

使用过程中出现光弱、光暗的情况要及时更换,避免炸灯。

8、数控激光切割机通电开机前应检查机器周围、工作台运行区域是否有障碍物,所有气源、水源、电源是否处于正常工作状态。

然后按规程要求的开机顺序开机工作。

9、使用气瓶时应避免压坏电线、管线。

气瓶的使用、运输应遵守气瓶监察规程和厂内气瓶使用规范。

禁止气瓶在阳光下暴晒或靠近热源。

数控切割机怎样使用

数控切割机怎样使用数控切割机使用方法:1、合上配电柜内开关;2、打开操作面板上电源锁,按下电源按钮,给CNC供电;接通除尘器电源,检查控制箱面板上的指示灯是否正常;3、CNC进行内部自诊断,确认没显示错误信息;4、合上伺服柜内的开关,按下操作面板上的伺服开按钮,给伺服系统供电,转动控制柜面板上脉冲旋钮至开的位置对滤筒进行反冲,检查脉冲是否正常;5、试操作,确认面板上的各开关、按钮灵活、可靠检查卸灰插板阀是否正常;6、试运行机器,确认机器运行平稳,各限位及紧急按钮可靠。

7、喷粉划线在切割前进行,注意锌粉易爆,注意避免飞扬;同时操作时要戴口罩。

8、等离子切割时,洛阳博塔重工(数控切割机厂家)建议需要注意在自动点火时,人员要远离点火高压线圈:(1)准备好需要切割的板材,碳钢、不锈钢、铝变形尽量小,厚度不能超过切割表允许范围;(2)根据板材厚度选择相应易损件;并装入相应割炬内;(3)确定单割炬、同步或者对称切割;(4)在操作面板上选择相应的“小车选择按钮”;(5)将操作面板上等离子按钮按下使其内灯亮;(6)按切割表要求进行预流、切割流测试,调整好预流、切割流;(7)用手动方式调节割炬初始高度到切割表要求的高度;(8)按切割表设置弧压电流;(9)手动将割炬定到起始位置;在CNC上选定切割程序,并完成工作配置:切割速度、割缝补偿等内容;(10)按“GO”按钮开始切割;按操作说明书对切割中出现的不同问题,进行相应处理,直到切割完成。

提高数控切割机切割效率的技巧:技巧一:共边切割。

节省切割耗材最有效的方法,仅使用一次穿孔,就完成多个零件的连续切割,提高了生产效率的同时,更大大节省了钢材。

技巧二:零件的桥接和连割。

如果数控切割机系统不稳定导致的切割缓慢在使用过程中,由于数控系统内部CPU和硬盘的发热,导致系统不稳定,不能全天工作,或者风扇出现了磨损,硬盘的震动或者有病毒都会造成系统停滞。

或者是或者数控系统的切割软件存在一定的缺陷,出现了故障或者切割方面的错误,导致耽误切割生产。

数控切割机操作

主界面——F3部件选项—根据需要选择是否需要把图旋转90度,如需要则—F2角度矫正—F2输入角度—输入90.0—ENTER键—根据需要选择是否用X键和Y键镜像对图形进行处理(用来设置从钢板的哪个角开始切割,不需用F1键进行起点选择)—F8确认—F8确认。

3.钢板矫正

主界面—手动移车到钢板的一个角上—F8坐标清零—F3部件选项-F2角度矫正—F1钢板矫正—手动移车去钢板的另一个角上—Y键—根据需要选择是否返回起点—F8确认——F8确认。

4.手动移动割枪到图形切割起点相应的位置。

5.F8键清除坐标。

6. 根据需要选择是否有必要进行切割演示,如需要则M键切换到演示模式→START键启动.系统演示过程中会空运行到切割图形的一个角上,按STOP键停止,然后手动移动割枪到图形轨迹对应的钢板的位置,按START键,然后系统会提示偏移坐标或仅仅返回,按X键坐标偏移,然后按start键继续演示,用这个方法在钢板的另一个边进行坐标偏移,然后在这个钢板的角上按F1后退键F2前进键检查割枪在钢板的位置和图形的切割轨迹是否重合,如果重合即可按STOP键暂停,按回参键回到图形

的原点。

8.M键切换到等离子切割模式

9.START键启动切割。

10.切割过程中如遇到不需要切割的边,即可按STOP键暂停→F2键前进空运行,当割枪空运行到需要切割的位置时,→F2键停止前进→START键继续切割下去。

11.切割过程中如没切割完毕,需要关机时,可按STOP键暂停切割然后关机,下一次开机后可按F7键手动移车→F7断点恢复,→START键开始在原先系统暂停关机的位置继续切割,如在开机后进行手动移车或者从F1图形管理或者F2文件管理进行调图,则断点恢复功能失效!

数控切割机操作规程范文

数控切割机操作规程范文第一章总则第一条为了保证数控切割机的正常运行,确保工作人员的安全,制定本操作规程。

第二条本操作规程适用于所有使用数控切割机进行切割操作的工作人员,包括操作人员、维修人员等。

第三条操作人员在使用数控切割机之前应先经过相关培训,并熟悉切割机的操作和安全规定。

第四条操作人员在使用数控切割机时应严格按照本规程的要求进行操作,确保安全和效率。

第五条维修人员在进行数控切割机的维修和维护时应严格按照相关规定进行操作,确保设备正常运行。

第二章操作规程第一条数控切割机的启动与停止1. 操作人员在启动数控切割机之前应检查切割机的电源是否正常,并按照规定将电源接通。

2. 操作人员在确认电源正常后,应按照切割机的操作手册进行启动操作。

3. 在切割过程中,如出现异常情况,操作人员应立即停止切割机的运行,并上报相关部门。

4. 切割机的停止操作应按照操作手册进行,不能随意停止。

第二条数控切割机的切割操作1. 操作人员在进行切割操作前应检查切割刀具是否安装牢固,切割刀具是否磨损严重。

2. 操作人员在进行切割操作时应根据具体要求选择合适的切割刀具和切割参数,并将其输入数控切割机。

3. 在进行切割操作时,操作人员应随时观察切割过程,确保切割的准确度和质量。

4. 如需调整切割参数,操作人员应停机后进行调整,并重新启动切割机。

第三条数控切割机的维修和保养1. 维修人员在进行切割机的维修和保养时应先切断电源,并进行必要的安全措施。

2. 维修人员应按照切割机的操作手册和维修要求进行维修和保养操作,不能随意更换零部件。

3. 维修人员在维修和保养过程中应时刻注意安全,防止发生意外事故。

4. 维修和保养完成后,维修人员应测试切割机的正常运行,并将结果记录。

第三章安全注意事项第一条操作人员在使用数控切割机时应穿戴好个人防护装备,如工作服、手套、护目镜等。

第二条操作人员在使用数控切割机时应保持清醒和集中注意力,切勿在切割过程中分心或打闹。

GS-4000系列超高性能数控车床说明书

GS-4000 SERIES Ultra Performance CNC Turning CentersMAXIMUM PERFORMANCE CNC TURNINGCENTERSManual mode quill-jog function allows the quill to be inched forward, which makes it easier to insert the center into the center hole.Movement of the base and quill in auto mode are controlled by M-codes and thrust pressure is manually adjustable.Z-axis carriage automatically locks onto the tailstock base and moves itto the desired position with precision accuracy.Under the covers, you’ll fi nd a 30 degrees slant bed with super wide box ways, and GS-4000 & GS-4300 series equipped with an enormous 2-speed head stock driven by a 37 kW ( 30 min. ) Fanuc motor.Extra large Z-axis spindle motors provide the thrust needed to e ffi ciently drill big diameter holes.Axes rapids are 24 m/min. on X and Z, which are 50 ~100 % faster than the competitor.*¹For those seeking a heavy-duty maximum performance turning center that’s packed with the latest technologies, GOODWAY’s GS-4000 series is the perfect answer. These machines o ff er awesome turning power, 37 kW ( 30 min. ) 2-speed gear-head spindles are standard on most models, to easily turn work pieces up to 24" diameter, and to accommodate various work piece lengths, 4 bed sizes o ff ering maximum tuning lengths ranging from 750 ~ 3,000 mm are available. Live tooling, Y-axis and sub-spindle models further increase machining e ffi ciency and accuracy, while reducing man power. Furthermore, GOODWAY machines are always fully loaded with standard features that are either not available or costly options found on other machines. Features such as chip conveyor, programmable base tailstock, turning tool holders are standard plus many more.*1 Individual models may vary, please see P.17.GS-4000 series machines feature a standard programmable base and quill tailstock.M model for optional live tooling turret function. Detail Speci fi cation please see Page 6 & 18. Y model for optional Y-axis function. Detail Speci fi cation please see Page 7 & 18.S model for optional sub-spindle function. Detail Speci fi cation please see Page 8 & 18.12Utilizing unused space, this coolant tank placementallows optimal air circulation for faster heat dispersion and lower coolant temperature, which will help extend coolant life.Coolant tank allows the connection of compressed air to circulate coolant and keep it fresh when machine is not in use.Less space limitations allow larger 670 L coolant tank capacity and easier maintenance access.Machine rigidity is increased by eliminating the opening required for under-machine-type coolant tanks.4 bed lengths and 2 spindle sizes o ff er a total of 8 basic model con fi gurations.*2 Individual models may vary, detail Speci fi cation please see work range diagram.( GS-4000L ³ model shown with optional accessories )Separate coolant tank & Oil skimmer shown.The low center of gravity heavy-duty bed and 30° slant bed design provides a super rigid foundation for the headstock, turret, and tailstock. This creates the rigidity needed to perform super heavy-duty turning, maintaining long-term high precision accuracy. More rigidity also means extended tool life.SUPER HEAVY-DUT Y CONSTRUC TIONBuilt to endure years and years of rigorous high production turning, the heavily ribbed, one-piece thermally balanced bed and casting components are FC35-Meehanite casting ( industry standard is FC25~30 ). FC35 grade cast iron is capable of withstanding much greater stress without deformation and provides maximum vibration damping, which results in a machine that will outlast and outperform the competition.By using Finite Element Methods ( FEM ), optimally reinforced ribbings are directly casted into the one-piece bed structure. Mechanical rigidity has been increased by more than 30% when compared to conventional designs.Extra wide hardened and ground box ways are directly formed into the machine bed and saddle during the casting process. They are precision machined and widely spaced for maximum strength. The box way design also provides the rigidity needed for heavy duty and interrupted turning applications.The L 3 series Z-axis equipped with independent supporting mechanism prevents long-sized ball screws from deforming and ensures excellent performance for the axial feed andturning accuracy.C3 class hardened and precision ground ball screws ensure the highest accuracy and durability possible. Plus, pretension on all axes minimizesthermal distortion.34( Casting structure of GS-4000L model shown )Contact surfaces of all slides, headstock, turret, tailstock, and ball screw bearing housings with the machine bed are hand scraped to provide maximum assembly precision, structural rigidity, and load distribution.All spindle and servo motors, including drives, are Fanuc alpha i series components to ensure peak machining performance and accuracy.X and Z axes are driven by over-sized Fanuc AC alpha i series absolute servo motors, providing tremendous thrust outputs with faster acceleration and deceleration. Absolute encoder technology eliminates the use of limit switches, thus, eliminating referencing axes to home positions and broken limit switches.By utilizing the latest 3D CAD design software to assist in machine development and FEM to provide engineering analysis, we are able to create the best designs possible.ULTIMATE TURNING POWERSpindle OutputThe 2-speed super heavy duty gear head incorporates advanced mechanical designs. Mated with a 37 kW ( 30 min. ) motor provides a tremendous amount of low-end torque to handle heavy material removal on large diameter parts.P4 grade ( Class 7 ) super-high precision bearings are directly assembled for maximum level of support and precision. Bearing con fi guration is designed for super heavy-duty cutting with ultra-smooth performance and long term durability with a higher level of accuracy.The heavy-duty headstock is of one-piece casting reinforced with heat dispensing fi ns.ADVANCED TURRET TECHNOLOGYThe curvic couplings provide a large contact area and are designed with an auto–clean feature not seen ontraditional couplings.Ø 320 mm diameter super high precision CURVIC couplings accurately position the turret disk and 6,400kg of clamping force ensure abundant turret rigidity for all cutting conditions.The 12-station heavy-duty servo indexing turret achieves 0.3 second indexing times for adjacent stations. Index movements are continues, without pauses, and is capable of turning Ø 268 mm ( Ø 10.5" ) diameter work pieces without interference when using boring tools. The optional 10-station turret even LIVE TOOLING TURRETLive tooling and C-axis control capabilities on the GS-4000 series allows the machine to perform multiple tasks on a work piece, such as turning, milling, drilling and tapping. It eliminates manpower and cycle time, while reducing accuracy lost, which will occur if the part is moved from machine to machine.The GS-4000 series live tooling turret is driven by a large 7.5 kW ( 30 min. ) motor. Combined with a powerful gear driven spindle, it provides ultra-high power to complete any di ffi cult milling, drilling and tapping application.The 12-station GOODWAY live tooling turret o ff ers 12 stations available for live tooling, live tools rotate in working position only to reduce power loss and heat.56The Cs-axis is adopted with a high-resolution toroid along with a full-closed loop design, to provide excellent positioning accuracy and repeatability.Y-AXIS MACHINING CAPABILITYY-axis control further enhances multi-tasking live tooling capabilities and improves various machining precision. High precision grooving and X-axis o ff -center drilling are enabled.On Y-axis equipped machines, the turret is mounted on a secondary 30 degrees wedge saddle on top of the X-axis slide. Both X & Y axes have extra wide hardened and ground box ways, which are directly formedonto thesaddles during the casting process. They are precision machined and widely spaced for maximum strength.Grooving with Y-axis control produces grooves with higher accuracy.With an abundant amount of Y-axis travel, 120 mm = ± 60 mm ( 4.72” = ± 2.36” ), a wide variety of parts may be e ffi ciently machined.Y-axis travel directionGrooving with Finish Pass Using Y-axisGrooved pro fi leRequired groove pro fi leGrooving by Polar Coordinate InterpolationLive tooling turret for Y-axis machine is equipped with 5.5 kW output, high precison built-in spindle turret.Finish GroovingRough Grooving( GS-4300Y model shown )BACK-END MACHINING CAPABILIT YA 8" chuck size sub-spindle driven by a powerful 18.5 kW ( 15 min. ) built-in type Fanuc motor ( Integrated Motor ) for back-end machining is available on the GS-4000 series.The sub-spindle travels on the B-axis are used with Japanese high precision roller linear guideways to increase the feed rate and reduce processing time.Automatic part transfer of work piece from main spindle to sub-spindle saves manpower and cycle time, whileWith Ø 45 mm ( 1.77" ) bar capacity, the sub-spindle con fi guration is also ideal for machining long work pieces such as small diameter shafts. Both ends of the work piece can be supported by the main and sub78The front-end of the spindle can be installed with a air chuck ormanual chuck to easily apply operations such as thread cutting tolong work pieces.Sample Work PiecesLive Tooling Turret Output MACHINING PERFORMANCETorque( N-m )Output( kW )rpm7.5 kW ( 30 min. )5.5 kw ( con. )Torque ( 30 min. )Torque ( con. )2040608096701001000750200030004000246810Turning CapabilityHeavy CuttingDrillDrillEnd MillTappingSpindle Speed FeedrateCutting Speed Cutting Depth Spindle Load S45CS45CØ 175Ø 583107411701350.60.18102 / 7062 / 8510—( mm )Material Diameter( m/min )( mm/ rev )( mm )( % )( rpm )Workpiece Cutting condition Power requirementCutting conditionTest ModelGS-4000Machining CapabilityS45CS45CS45CØ 25Ø 25M20 x P2.524951016020401090290400—15—( mm )Material Diameter Cutting Speed( m/min )Feedrate( mm/ min )Cutting Depth( mm )Spindle Speed( rpm )WorkpieceTest ModelGS-4000MGS-4000 Series Construction Spindle Turret Multi-TaskingAluminumSCM3S45C910Standard 12-Stations TurretOptional 12-Stations Live Tooling TurretGS-4000M : 850GS-4000LM : 1,600Z1-axis Travel MT#6Live Center ( Live Tooling )1112GS-4000 : 850( Live Tooling )( I.D. / O.D. Tools )Optional Live Tooling Turret & Sub-spindle Work RangeGS-4000MS : 850GS-4000LMS : 1,600GS-4000L 2 MS : 2,300GS-4000MS : 850GS-4000LMS : 1,6001314( Live Tooling )Optional Y-axis Work RangeGS-4000Y : 850GS-4000LY : 1,600GS-4000L ²Y : 2,400GS-4000Y : 850GS-4000LY : 1,600( Live Tooling )( I.D. / O.D. Tools )Optional Y-axis & Sub-spindle Work RangeGS-4000YS : 850GS-4000LYS : 1,600GS-4000YS : 850GS-4000LYS : 1,600STANDARD FEATURESTri-color machine status light enables checking of machine’s status without standing at the control panel or when the screen and work lights are shut o ff to conserve power.Heat ExchangerTri-color Status Light3-Jaw Chuck w/ Soft Jaws x 1 setStandard 3-jaw hydraulic chuck with soft jaws is able to work with various types of work pieces.The heat exchanger provides the electrical box with good air circulation to e ffi ciently lower the interior temperature and stabilize the electrical devices.The lubrication unit monitors preset pressure levels to detect leaks in the system.Lubrication SystemCopper lubrication lines will not corrode or become brittle over time.The standard chip conveyor features adjustable timers that allow the operator to set operation intervals according to the amount of chips Chip ConveyorOPTIONAL FEATURESBar FeederOptional bar feeding systems feed bars up to Ø105mm diameter.Hydraulic Steady RestManual Steady RestAir Chuck4-Jaw ChuckIt can be manually adjusted which requires less space than hydraulic steady rests.The hydraulic pressure is controlled by the program to increase working e fficiency.The 4-jaw chuck can work with complex-shaped or non-circular materials which cannot be done by 3-jaw chucks.The optional Renishaw HPRA tool presetter simpli fi es machining setup.Tool SetterParts CatcherOptional hydraulic parts catchers can be programmed to catch fi nished parts after cut-o ff .The air chuck can work with soft or thin materials The steady rest is applied to long work pieces which can be fi rmly supported to increase turning accuracy.1718STANDARD & OPTIONAL FEATURESMACHINE SPECIFICATIONS1920MACHINE SPECIFICATIONS21 22Copyright 2013 by Goodway Machine Corp. All right reservedG-GS-4000 SERIES-EN-F-20130809No.589, Chengyang Road,Xiang Cheng Economic Development District Suzhou City, Jiangsu, China TEL : + 86-512-6576-3699FAX : + 86-512-6576-7299E-mail:*****************************.twGOODWAY MACHINE CORP .GOODWAY (SUZHOU) MACHINE CORP .No.13, 5Th Road,Taichung Industrial Park,Taichung City, 407, Taiwan, R.O.C.Website : E-mail:**********************No. 38, Keyuan Road,Central Taiwan Science Park.Taichung, Taichung City, 407, Taiwan, R.O.C.TEL : + 886-4-2463-6000FAX : + 886-4-2463-9600HeadquartersCentral Taiwan Science Park Branch。

切割机操作说明

切割机操作说明F1 = [SP1] 换笔F2 = [SP2] 换半刀F3 = [SP3] 换刀F5 = [加工开始] 加工开始、暂停、继续F7 = [原点] 设置当前机器坐标为新的原点F8 = [回原点] 移动刀架到原点位置F9 = [复位] 机器复位F10 = [回对角位] 移动刀架到机器右上角位置空格键= [停止] 机器停止运动左箭头= [X-] 向左方向(X轴负方向)移动右箭头= [X+] 向右方向(X轴正方向)移动上箭头= [Y+] 向上方向(Y轴正方向)移动下箭头= [Y-] 向下方向(Y轴负方向)移动先按[SP0],刀落下,再调整它的深度作为拖刀深。

Home = 增加拖刀深度End = 减少拖刀深度PageUp =[PU] 抬当前刀具PageDown=[PD] 落当前刀具---数字小键盘---1 = [SP1] 换笔2 = [SP2] 换半刀3 = [SP3] 换刀4 = [真空] 打开或者关闭真空泵+ = 增加当前刀具之深度- = 减少当前刀具之深度* = 增加当前刀具之偏位X值/ = 减少当前刀具之偏位X值Insert = 增加当前刀具之偏位Y值Delete = 减少当前刀具之偏位Y值===切割机操作手册===1.参数配置单击按钮[配置]。

不同的口令代表不同的参数修改权限。

1.1 系统[停机位] 加工正常完成后,刀架移动到哪个位置。

当选择原地时则刀架不移动自动重复加工:当需要自动的重复加工当前页的图形时,选中[加工计数],再在产品数中输入加工次数,再输入[间隔分钟]表示两次加工的间隔时间。

输入[加工计数]为1,表示不自动重复。

配置文件:当正确的输入好各个配置选项后,单击[保存配置],再输入合适的文件名保存。

当需要调用之前的配置文件,单击[恢复配置],再选择那个文件名。

单击[恢复出厂配置],自动以出厂时调试好的参数配置。

1.2 输入加工数据之获取方式:一种为[导入方式],允许用户修改图形。

GSZ4000型数控切割机使用说明书

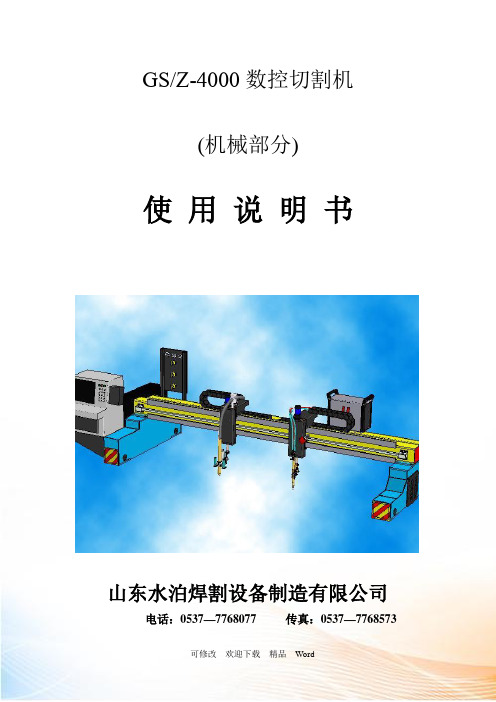

GS/Z-4000数控切割机(机械部分)使用说明书山东水泊焊割设备制造有限公司电话:0537—7768077 传真:0537—7768573安全预防总则1、操作人员必须遵守安全规则。

2、操作人员必须经过培训。

3、保持机床周围环境干净、整齐。

4、操作者在工作时应穿戴劳保用品、如紧身工作服、保护鞋,安全防护眼睛,戴工作帽。

5、操作者必须仔细阅读使用说明书及其它资料,确保操作、生产过程的正确性。

6、电器柜、电机等元件的内部含有高压端子和其它一些非常危险的部件,因此严禁接近或触摸这些元件的内部。

7、如两人或两人以上一起工作时,必须建立相互之间的联系,以便在开始新的工作步骤前相互通知,确保人身安全。

8、机床的精度维修、电气系统的维修必须有专业人员进行。

零部件的更换必须采用机床生产厂家提供的零部件,否则会对使用者或机床可能造成危害。

9、机器应该可靠接地,可靠地接地能有效地防止电击危险。

10、应保证儿童必须远离机床。

11、操作机床必须保持清醒。

饮酒或用药后不得操作机床。

安全指南注意:操作者在使用本机床前请务必详细阅读本说明并按手册内容指示操作如果不遵守指定的操作方法或步骤,有可能使用户受到伤害或者损坏设备。

为防止意外事故的发生及避免机床受到意外损坏,本机床装备了丝杠导轨防护罩装置、齿轮罩装置、限位开关装置等安全防护装置。

但是,操作者也必须遵守安全规则,按照机床操作要求,才可能有效避免事故的发生。

本说明书涉及的警告信息及可能发生的故障仅包括那些可以预知的情况,并不包括所有可能发生的情况。

1、机床安装要求(1)为保证机床精度,机床在安装时应满足下列条件:a)应在海平面1000m以下;b)环境温度在5℃~40℃;c)环境温度在40℃时,湿度不能大于50%;d)安装环境:尽可能处于无酸、无腐蚀、无油雾、无降尘的环境;e)安装位置:避免阳光直射或过度震动。

(2)主电源要求:a)电压:AC380Vb)电压波动:最大±10%c)电源频率:50HZd)机床应单独接保护地(3)电气柜、操作面板安装要求:a)确保水、油等不会溅到电器箱b)电器箱、操作面板不能受到大的振动或冲击c)电气箱允许的环境温度:0℃~40℃d)电气箱允许的环境湿度:<75%(无凝结)e)电气箱允许的最高海拔高度:1000m2、通电前注意事项(1)确认机床的各部位没有放置其他物件;(2)确认电器柜门及系统箱后盖已关闭;(3)确认各操作按钮动作自如;(4)确认气压为6~7kg/cm2(0.6~0.7Mpa);(5)确认在机床运动部件附近无人;(6)通电顺序:首先合上机床外部电源开关,然后合上电器柜电源主开关(断电时顺序相反)。

切割机操作说明

切割机操作说明F1 = [SP1] 换笔F2 = [SP2] 换半刀F3 = [SP3] 换刀F5 = [加工开始] 加工开始、暂停、继续F7 = [原点] 设置当前机器坐标为新的原点F8 = [回原点] 移动刀架到原点位置F9 = [复位] 机器复位F10 = [回对角位] 移动刀架到机器右上角位置空格键= [停止] 机器停止运动左箭头= [X-] 向左方向(X轴负方向)移动右箭头= [X+] 向右方向(X轴正方向)移动上箭头= [Y+] 向上方向(Y轴正方向)移动下箭头= [Y-] 向下方向(Y轴负方向)移动先按[SP0],刀落下,再调整它的深度作为拖刀深。

Home = 增加拖刀深度End = 减少拖刀深度PageUp =[PU] 抬当前刀具PageDown=[PD] 落当前刀具---数字小键盘---1 = [SP1] 换笔2 = [SP2] 换半刀3 = [SP3] 换刀4 = [真空] 打开或者关闭真空泵+ = 增加当前刀具之深度- = 减少当前刀具之深度* = 增加当前刀具之偏位X值/ = 减少当前刀具之偏位X值Insert = 增加当前刀具之偏位Y值Delete = 减少当前刀具之偏位Y值===切割机操作手册===1.参数配置单击按钮[配置]。

不同的口令代表不同的参数修改权限。

1.1 系统[停机位] 加工正常完成后,刀架移动到哪个位置。

当选择原地时则刀架不移动自动重复加工:当需要自动的重复加工当前页的图形时,选中[加工计数],再在产品数中输入加工次数,再输入[间隔分钟]表示两次加工的间隔时间。

输入[加工计数]为1,表示不自动重复。

配置文件:当正确的输入好各个配置选项后,单击[保存配置],再输入合适的文件名保存。

当需要调用之前的配置文件,单击[恢复配置],再选择那个文件名。

单击[恢复出厂配置],自动以出厂时调试好的参数配置。

1.2 输入加工数据之获取方式:一种为[导入方式],允许用户修改图形。

数控切割台操作规程书(3篇)

第1篇一、概述数控切割台是一种利用计算机数控技术实现金属板材切割的设备,广泛应用于金属加工行业。

为确保操作人员的人身安全和设备正常运行,特制定本操作规程。

二、操作前准备1. 检查设备电源是否正常,接地良好。

2. 确认数控系统启动正常,软件版本与设备匹配。

3. 检查切割台各部件是否完好,包括导轨、液压系统、切割头等。

4. 检查气源压力是否在规定范围内,确保切割过程稳定。

5. 检查冷却系统是否正常,确保切割过程中刀具冷却效果。

6. 检查安全防护装置是否完好,如紧急停止按钮、防护罩等。

三、操作步骤1. 打开数控系统,输入切割参数,如切割速度、切割厚度等。

2. 确认切割路径无误,预览切割效果。

3. 将工件放置在切割台上,确保工件与切割台面接触良好。

4. 启动切割台,调整切割头位置,使切割头与工件距离符合要求。

5. 启动切割系统,开始切割过程。

6. 操作过程中,密切观察切割效果,如发现异常情况,立即停止切割,调整参数或设备。

7. 切割完成后,关闭切割系统,调整切割头位置,确保其安全。

8. 将工件从切割台上取下,清理切割台面。

四、注意事项1. 操作人员应熟悉数控切割台的操作流程,了解设备性能。

2. 操作过程中,严禁戴手套、饰品等物品,以免发生意外。

3. 操作时,保持工作区域整洁,不得放置杂物。

4. 操作人员应佩戴防护眼镜、耳罩等防护用品。

5. 非操作人员严禁进入切割区域,确保操作安全。

6. 切割过程中,如发现异常情况,应立即停止操作,报告相关部门。

7. 操作完毕后,关闭数控系统和设备,清理工作区域。

五、安全操作规范1. 操作人员应接受专业培训,掌握数控切割台的操作技能。

2. 操作人员应熟悉设备性能和操作规程,确保操作安全。

3. 设备出现故障时,应及时停机,排除故障后再继续操作。

4. 操作过程中,严禁违规操作,如强行切割、超负荷工作等。

5. 设备维护和保养应按照设备说明书进行,确保设备正常运行。

六、附则本规程自发布之日起实施,如遇国家法律法规及行业标准变更,以最新规定为准。

数控切割机操作规程样本

数控切割机操作规程1 .安全保障:1) 本工种属于特殊工种,操作人员必要持有劳动局颁发此工种允许证。

2) 工作人员挂牌上岗操作,无关人员不得入内,更不许擅自按动键,以免损坏机器或者程序,数据丢失。

3) 设备周边应避免强震动源。

4) 挪移设备时,应注意不容许发生脱钩或者前冲,机上涉及导轨任何一某些都不能撞击。

5) 设备动力源线应单独使用,并带有交流稳压装置。

6) 通气或者更换气体和清理割嘴必要按关于危(wei)险气体安全操作规程执行。

7) 操作者不得随意把外来程序调入机器内存内,以防病毒,只需用该厂承认专用软件。

2. 上机操作前1) 检查各气管、阀门,不容许有泄漏,检查气体安全装置与否有效。

2) 检查过提供气体入口压力与否符合规定规定。

3) 检查所提供电源电压与否符合规定规定。

3. 工作中:1) 调节被切割钢板、尽量与轨道保持平行。

2) 依照不同板厚和材质、重新设定机器中切割速度和预热时间,设定预热氧、切割氧合理压力。

3) 在点火后,任何人不得接触火焰区域。

操作人员应尽量采用飞溅小切割办法,保护割嘴。

4) 检查加热火焰,以及切割氧射流,如发现割嘴弄脏或者损坏,应及时更换、清理。

清理割嘴应用专用工具清理。

5) 切割过程中发生回火现象,应及时注意设备运营状况,如发既有异常状况,如闻到有燃气气味和其她异味等,应按下紧停开关,及时推出工作位,禁止开机脱离现场。

6) 操作人员应注意,切割完一种工件后,应将割炬提高回原位,运营到下一种工位时,在进行切割。

7) 操作人员应按给定切割要素规定选取切割速度,不容许单纯为了提高工效而增大设备负荷,解决好设备寿命与效率和环保之间关系。

8) 桥吊在吊物运营时,不许经临设备上空。

4. 下班后:1) 下班后,设备应退回保障位,关闭气阀。

管内残留气应方尽、关闭电源。

2) 随机专用工具应清点回收。

3) 实行交班制度,应将当班设备运营状况做好交接班记录。

4) 应认真清理场地,保持工作区内整洁、有序。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

*在选段加工状态下,按【起动】键,系统将在指定行位置开始加工(详见自动加工前的准备工作)

*有时程序太大粗选很不方便,可先用空运行方式,当系统画图到选段位置附近时按【暂停】键,可 从程序显示中粗选行号

1.5 系统与步进电机/伺服电机的连接

具体接口定义见第五章 输入输出连接

AC220

AC220

3

Beijing Start MicroStep Control Technology Co., Ltd.

第二章 系统操作说明

北京斯达微步控制技术有限公司

北京斯达特机电科技发展有限公司

SH-2000H火焰/等离子切割机数控系统,可控制机床做火焰或等离子切割(通过工艺选择进行设 置,见参数设置章节)。系统的操作显示,采用逐级功能窗口提示方式。在主窗口菜单下,调用某一 功能后,系统将推出该功能的子窗口菜单。根据屏幕窗口的提示,按【F1】至【F8】选择相应的功 能,按【ESC】 放弃选择退回主菜单。

按【F】键快速选择速度倍率。使用手动微调调速(使用【F+】和【F-】键)有许多不便的地

方,首先微调值取的过大,会在加工中使调速过猛;但如果取的过小,自动—手动变换时,特别是大

幅度变换速度时,又使时间过长。这种情况下可使用快速调速。

在自动和手动方式下按【F】键,此时在速度显示下出现一个倍率表,其中有5%,10%,25%,

6.【F6】镜像加工功能,连续按【F6】键可分别选择X镜像、Y镜像、不镜像。选X镜像时,加工 程序沿X轴对称方向执行,看起来象上下翻了个;选Y镜像时,加工程序沿Y轴对称方向执行,看起 来象左右翻了个;不镜像则正常执行,缺省为不镜像方式。

7.【F7】比例缩放功能,按此键系统提示输入缩放比例,系统执行程序时将按此比例加工。

1

Beijing Start MicroStep Control Technology Co., Ltd.

1.3 配置介绍

标牌

编程、操 作键盘

电脑键盘 接口

北京斯达微步控制技术有限公司

北京斯达特机电科技发展有限公司

9.4"/10.4" 彩色液晶显

示器

急停按纽 电源开关 3.5"软盘

驱动器

3.5"软盘驱 动器接口

2.【F2】断点恢复/画线功能,连续按下【F2】系统分别处于断点恢复工作,画线工作和正常工作状 态,再按【启动】键后,系统分别执行断点恢复,画线功能(具体见2.3.8 断点恢复操作,和

2.3.9 画线功能)。

3.【F3】图形放大功能,按下此键后,系统显示全部加工轨迹,其中有一取图框,通过【↑】 【↓】【←】【→】方向键平移取图框,按【F3】键将取图框内容放大到全屏,并将图形范围保存到 加工时;若按【ESC】则退出图形放大功能,但保存图形范围。

1.1 系统组成

数控系统主要由以下几部分组成:

A) 显示/键盘单元(系统操作面板)系统单元:

* PC104总线工业CPU控制板 * 9.4"VGA彩色液晶图形显示器(分辨率:640*480) * PC104总线数控专用卡

1-4轴步进电机控或伺服电机控制信号接口(+5V TTL)。 用户零件程序存储器(7M字节)。 * PC104总线输入/输出接口卡 16路光电隔离输入。(可扩充一倍) 16路光电隔离输出。(可扩充一倍) * 数控系统电源( +5V ) * 71键触摸式薄膜按键 * 3.5"软盘驱动器 * 101键标准键盘控制接口 * RS232接口 * CRT显示器接口 * +5V/+12V开关电源(50W)

6

Beijing Start MicroStep Control Technology Co., Ltd.

北京斯达微步控制技术有限公司

北京斯达特机电科技发展有限公司

令开始有一个M71 (割枪下降指令)。

3.新程序或首次加工的程序先用自动全图做空运行,用于检查加工程序的正确性,同时确定图形显

示范围。也可通过放大功能检查加工细节, 确无问题既可正式加工。

B) 驱动单元: . X轴步进电机细分驱动器或伺服电机 . Y1轴步进电机细分驱动器或伺服电机 . Y2轴步进电机细分驱动器或伺服电机(仅在双边驱动时使用)

1.2 技术指标

.最小脉冲当量 .最大编程尺寸 .快速进给限速 .快速切割限速 .控制轴数 .联动轴数 .工作方式选择 .汉字提示操作 .动态图形显示 .全屏幕文本编辑操作 .文件管理 .补偿功能 .最多文件个数 .每个文件最大段数 .最大程序容量

2.程序名:显示待加工程序名。 3.【1】-【6】数字键表示,外部强电控制,其中:

*【1】预热穿孔,其过程参见 M07 指令; 火焰切割方式下: *【2】点火乙炔,按一次为打开乙炔并点火(见M50),再按为关闭乙炔阀门; *【3】打开/关闭预热氧电磁阀,按一次为打开,再按为关闭电磁阀; *【4】打开/关闭高压切割氧电磁阀,按一次为打开,再按为关闭电磁阀; 等离子方式下: *【2】起弧开关,按一次为打开起弧开关,再按为关闭起弧开关; *【3】打开/关闭高电流开关,按一次为打开,再按为关闭; *【4】打开/关闭低电流开关,按一次为打开,再按为关闭; 以下火焰/等离子功能相同 *【5】按住该键使割咀连续上升,抬手停止上升; *【6】按住该键使割咀连续下降,抬手停止下降; 4.【A】工艺选择,按此键可选择:等离子/火焰,高压、低压切割选择,高压、低压预热选择, 等离子高电流、低电流选择(具体见参数设置中的工艺选择); 5.【P】参数设置,按此键可修改点火,预热延时,割枪升降时间等参数(具体见参数设置中的修 调参数); 6.在强电开关下侧,有四排*八个 ○。其中上面两排表示16个输入端口状态,○ 表示无信号输

由系统主窗口菜单按【F1】键,进入系统自动方式状态,菜单如下:

图2.3 自动方式界面(火焰切割方式)

2.3.1 自动方式界面说明

1.屏幕左上角显示 F*〈速度倍率值〉%=设定的加工速度值。SPEED=实际进给速度。用【F+】和 【F-】键表示调整当前速度倍率值,其中【F+】倍率加(0.1-1.0), 【F-】倍率减(1.00.1)。调整速度的快慢参见参数设置中修调参数的手动速率微调设定。或在此界面下直接按 【P】键进行设置。

2.3.3 自动加工前的准备工作

1.加工前首先对准割枪位置: 正常加工时,将割枪对准参考点; 选段加工时,将割枪对准被选段的起点。

2. 如果使用M07/M08 穿孔, 则须将割枪从切割高度抬高一个(M70)高度,方法是:先将割枪放在 切割高度,再发M70 指令(按【M】键,输入70);也可在程序的开始加M70 指令。这是因为M07

0.001mm (可设置) ±99999.999mm Y轴:12000mm/min X轴:12000mm/min Y轴:5000mm/min X轴:5000mm/min 2轴(X,Y) 2轴联动(XY) 自动、手动、编程、参数、诊断、自动编程

(文件显示、删除、拷贝、格式化、读入、读出) (反向间隙、火焰半径) 256 5000 7M

5

Beijing Start MicroStep Control Technology Co., Ltd.

北京斯达微步控制技术有限公司

北京斯达特机电科技发展有限公司

9.屏幕的右上角有【M】,【T】,【F】三项功能,其中:

按【M】键可直接输入M 指令(M 指令具体见编程指令系统);

按【T】键可直接输入火焰直径,单位为毫米,【回车】有效,【ESC】放弃退出;

2.1 开机和参数初始化

当系统打开电源后,等待几秒钟,屏幕出现以下画面:

图2.1 系统开机画面

如果系统参数发生错误,可在此画面下按【S】和【1】键,系统会自动完成出厂设置。如果系统 需要升级的话,可将升级文件拷到软盘放入软驱。按下【S】和【7】键,系统将自动完成升级操作。 (详细升级方法请参照系统升级)。按【ESC】键后进入工作主菜单。

Beijing Start MicroStep Control Technology Co., Ltd.

第一章 概述

北京斯达微步控制技术有限公司

北京斯达特机电科技发展有限公司

北京斯达特机电科技发展公司最新研制的火焰切割机数控系统 SH-2000H 主机采用高性能32位工 控机,驱动装置采用细分步进电机或交流伺服电机,配备9.4"高分辨率图形显示器,全封闭触摸式操 作键盘,配有机床强电接口。该系统具有可靠性高,精度高,噪音小,操作方便等特点,与当前流行 的CAD/CAM软件有很好的兼容性,用户可以随时做软件升级。适用于各种类型的火焰、水刀、等离子 切割机配套及改造。

前程序轨迹;按【DEL】 删除当前程序;按【ESC】 放弃选择。

2.3.4 自动加工程序的启动

加工程序的启动分为:正常加工、断点恢复加工、选段加工、画线功能。

1. 正常加工时,直接按【启动】键(或外接“启动”键),既可直接加工。 2. 断点恢复加工时,按【F2】选择断点恢复功能,若断点已确定,则不论割枪在何处,按【启动】

键,系统找到断点后,提示断点暂停,此时可按强电控制键(点火,预热穿孔后),再按【启 动】键,系统沿断点处继续加工。 3. 选段加工时,按【F1】选择选段功能,割枪必须对准选段加工起点,按【启动】键,系统找到选 段起点后,提示选段暂停,此时可有两种选择: 其一,按【回车】键,系统执行当前一段程序(类似单段执行),再按【回车】就再执行一段, 循环往复;其二,按强电控制键(点火,预热穿孔后),再按【启动】键,系统沿当前段处继续 加工。 4.画线功能时, 按【F2】选择画线功能,直接按【启动】键(或外接“启动”键),系统首先让割 枪走一个偏置(让画线枪对准参考点),再进行加工,结束后再将偏置走回。