电厂常用金属材料牌号及其应用

火电厂机组主要热力设备的金属材料

火电厂机组主要热力设备的金属材料⑴由于碳钢价廉,且具有较高强度和较好的工艺性能,焊接性能,适用于壁温≤500℃的受热面和管温≤450℃的蒸汽管器和集箱。

因此,锅炉水冷壁管,省煤器管一些蒸汽管器,高压加热器,低压加热器及给水母管等大都采用20g碳钢,即含碳量0.17%~0.24%的高压锅炉用无缝钢管,除氧器本体,凝汽器壳体和汽机低压缸,隔板等都是采用碳素钢。

⑵高参数锅炉汽包材料的使用锰,钼,钒钢,如14MnMoV;高压及超高压过热器及再热器多使用铬钼钒钢,如12Cr1MoV。

亚临界和超临界参数锅炉的过热器和再热器广泛使用的是1Cr18Ni9耐热不锈钢。

此外,在核电或超临界参数直流锅炉机组上,高压及低压加热器也多采用lCr18Ni9耐热不锈钢或其他种类合金钢材料制造。

⑶火电机组汽轮机凝汽器冷凝管和超高压及以下机组,以及部分亚临界参数机组的低压加热器交换器主要使用黄铜,黄铜是铜锌含量为提高耐腐蚀性,常常在合金中还加入第三种元素,例如:加入锡或铝,成为锡黄铜或铝黄铜。

我国火电机组常用的黄铜含有H68,H68A,HSn70—1A以及HAl77—2A等,其中H代表黄铜,Sn和Al代表添加的微量砷,第一组数字是黄铜的百分含量,第二组数字是添加元素的百分含量。

铜镍合金称白铜,具有良好的耐砂蚀和耐氨蚀性能。

使用于悬浮物和含砂量较高的海水中,并适于安装在凝汽器空抽区,可防止凝汽器管汽测的氨腐蚀,常用的牌号有B10和B30。

相近的牌号是B10—1—1和B30—1—1,其中B代表白铜,字母后的数字是镍的白分含量,其后的两个数字是铁锰含量。

有个别沿海电厂采用钛管作为以海水冷却的汽机凝汽器管。

钛管对氯化物,硫化物和氨都具有较好的耐蚀性,而且耐冲击腐蚀的性能也较好。

但是由于价格昂贵,目前尚不能普遍采用。

配套机组管测设计压力(MPa)管测设计温度(℃)壳侧设计压力(MPa)壳侧设计温度(℃)每台传热面积(m2)低压加热器级数给水流量(t/h)每种规格的参数中压25 1.0 80 0.2 100 802981 105 0.3 120 80 150 1.5 100 0.3 105 1004 1712 145 0.6 210 100 275 1.5 100 0.2 105 1604 2392 145 0.6 210 160 2100 1.8 100 0.4 105 2004 3112 145 0.6 210 200 2125 2.2 150 0.1 150 2604 3501 150 0.32 255 260 2 150 0.64 325 260 1200 2.2 100 0.6 150 3404 5101 115 0.6 220 340 1 130 0.6 270 340 1 150 0.7 350 340 1300 3.5 100 0.4 150 7004 7371 120 0.4 220 600 1 150 0.6 270 600 1 165 0.7 350 600 1600 4100 0.4 150 11004 14261 120 0.4 220 1280 1 150 0.6 270 1000 1 165 0.7 350 1250 1 表11—2 国产火电机组配套低压加热器规格实例注:1 200MW及以下的机组传热面积按铜管计,300MW及以上机组按钢管计。

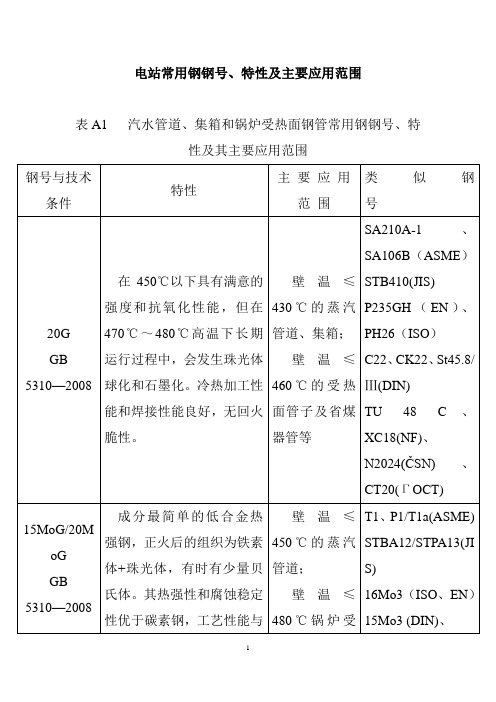

电站常用钢钢号、特性及主要应用范围

电站常用钢钢号、特性及主要应用范围表A1 汽水管道、集箱和锅炉受热面钢管常用钢钢号、特性及其主要应用范围表A1(续)表A1(续)表A1表A2 锅炉锅筒、分离器常用钢钢号、特性及其主要应用范围环疲劳性能略低于19Mn5。

该钢的力学性能比较稳定。

厚度方向的力学性能较均匀,高温抗拉强度较高,冲击吸收能量较高,如不含有太多的MnS夹杂,层状撕裂敏感性亦不高,脆性转变温度低于-30℃,无塑性转变温度NDT约为-15℃。

焊接性能良好。

表A3 锅炉受热面固定件和吹灰器常用钢钢号、特性及其主要应用范围12CrMo195(WNr1.7362)STBA25(JISG3462)15X5M(ГOCT20072-74)502(ASTM、AISI)SUH1(JISG4*******)40X9C2(ГOCT 5632-71)表A4 汽轮机主轴、转子体、轮盘和叶轮及汽轮发电机转子和无磁性护环常用钢钢号、特性及其主要应用范围处理时如果采用水油淬火,对提高冲击韧性有较好的效果,该钢在550℃时的蠕变强度和持久强度均超过34CrMo,但经5000h时效后,其力学性能急剧下降,因此使用温度不得超过500℃~520℃。

该钢的焊接性能差,焊前预热温度为300℃以上。

表A4(续)表A5 汽轮机叶片常用钢钢号、特性及其主要应用范围表A5(续)属马氏体钢。

在GB/T1221-92中为1Cr17Ni2。

经淬火加低温回火后,具有高的强度、韧性和耐蚀性。

为避免钢中因α相增多而引起力学性能降低,钢中的镍控制在1.5%~2.5%,铬控制在16%~18%。

热加工时,停锻温度应高一些,以改善塑性和表面质量,还应控制较大的加工比,以得到均匀的组织SUS431(JIS)431,S43100(AISI,ASTM)X22CrNi17(DIN)Z15CN1602(NFA)14X17H2(ГОСТ 5632)表A6 紧固件常用钢钢号、特性及其最高使用温度表A6(续)。

电厂使用的主要金属材料11

分按顺序组成。

• 2. 按冶炼时脱氧程度分类 • (1)沸腾钢。炼钢时仅加入锰铁进行脱氧,则脱氧不完全。这种 钢水浇入锭模时,会有大量的CO气体从钢水中外逸,引起钢水呈 沸腾状,故称沸腾钢,代号为“F“。沸腾钢组织不够致密,成分 不太均匀,硫、磷等杂质偏析较严重,故质量较差。但因其成本低 、产量高,故被广泛用于一般建筑工程。 • (2)镇静钢。炼钢时采用锰铁、硅铁和铝锭等作脱氧剂,脱氧完 全,且同时能起去硫作用。这种钢水铸锭时能平静地充满锭模并冷 却凝固,故称镇静钢,代号为“Z”。镇静钢虽成本较高,但其组 织致密,成分均匀,性能稳定,故质量好。适用于预应力混凝土等 重要的结构工程。

不锈钢及耐热钢牌号前的数字表示平均碳的质量分数的千倍,合金元 素的表示方法与其它合金钢相同。 当碳的质量分数小于或等于0.03%时,在牌号前冠以“00”,

当碳的质量分数小于或等于0.08%时,在牌号前冠以“0”。不锈钢

3Cr13的平均wC=0.3%、wCr≈13%; 不锈钢0Cr19Ni9的平均wC≤0.08%、wCr≈19%、wNi≈9%; 不锈钢00Cr19Ni11钢的平均wC≤0.03%、wCr≈19%、wNi≈11%。 当wSi≤1.5%%、wMn≤2%时,牌号中不予标出。

• (3)半镇静钢。脱氧程度介于沸腾钢和镇静钢之间,为质量较好 的钢,其代号为“b”。 • (4)特殊镇静钢。比镇静钢脱氧程度还要充分彻底的钢,故其质 量最好,适用于特别重要的结构工程,代号为“TZ”。

• 3、典型牌号、性能与用途 • Q195、Q215钢含碳量很低,强度不高,但具有良好的塑性、韧 性和焊接性能,常用作铁钉、铁丝、钢窗及各种薄板等强度要求不 高的工件。 • Q235A、Q255A用于农机具中的拉杆、小轴、链等。也用于建筑 钢筋、钢板、型钢等; • Q235B、Q255B用作建筑工程中质量要求较高的焊接结构件,机 械中一般的转动轴、吊钩、自行车架等;Q235C、Q235D质量较 好,可作一些重要的焊接结构件及机件。 • Q255、Q275钢强度较高,其中Q275属于中碳钢,可用作制造摩 擦离合器、刹车钢带等。

火力发电厂常见金属材料硬度值范围

火力发电厂常见金属材料硬度值范围

1.碳钢:碳钢是火力发电厂常用的材料之一,其硬度值范围在

HB120-300之间。

碳钢硬度主要取决于碳含量,碳含量越高,硬度也越高。

2.不锈钢:不锈钢由于添加了铬和镍等合金元素,具有良好的耐腐蚀性,在火力发电厂中也广泛应用。

不锈钢的硬度值范围在HB150-320之间,不同牌号的不锈钢硬度也会有所差异。

3.铸铁:铸铁是一种常见的材料,在火力发电厂中通常用于制作重负

载零部件。

铸铁的硬度值范围在HB100-300之间,不同类型的铸铁硬度也

有所不同。

4.铝合金:铝合金由于具有较低的密度和良好的导电性,被广泛应用

于火力发电厂的导线及散热片等零部件中。

铝合金的硬度值范围在HB50-170之间,不同牌号和状态的铝合金硬度也会有所差异。

5.铜合金:铜合金具有良好的导电性和导热性,在火力发电厂中常用

于电气设备、冷凝器等零部件。

铜合金的硬度值范围在HB40-150之间,

不同种类和配方的铜合金硬度也有所差异。

除了以上常见的金属材料外,火力发电厂还会使用一些特殊合金材料,如镍基合金、钴基合金等。

这些合金材料的硬度值范围因其复杂的化学组

成而具有很大的差异。

总结起来,火力发电厂常见金属材料的硬度值范围主要受材料种类、

配方以及用途等因素的影响。

以上所述仅是一些常见金属材料的硬度值范围,具体的数值还需根据具体的材料和规范进行确定。

火电厂常用金属材料讲解

火电厂常用金属材料讲解首先是钢材,钢材是火电厂重要的结构材料。

它具有优异的力学性能和耐热性能,可以满足火电厂的高温高压工作条件。

钢材的主要组成元素是铁、碳和少量的合金元素。

根据碳含量的不同,钢材可分为低碳钢、中碳钢和高碳钢。

在火电厂中,常用的钢材有普通碳钢、合金钢和不锈钢。

普通碳钢具有良好的可塑性和可焊接性,适用于一般的构件制造;合金钢含有一定的合金元素,具有较高的强度和耐磨性,适用于承受较大压力和摩擦的部位;不锈钢具有耐腐蚀性和耐高温性能,适用于受化学腐蚀和高温环境的地方。

其次是铁材,铁材是火电厂中用于制造设备和构件的常见材料。

它具有良好的机械性能和导电性能,适用于承受较大力和电流的部位。

铁材主要分为铸铁和锻铁两种。

铸铁是铁和碳的合金,具有良好的铸造性能和耐磨性,适用于制造大型和复杂形状的零部件;锻铁是通过锻造工艺制造的铁材,具有较高的强度和韧性,适用于承受较大载荷的部位。

再次是铜材,铜材是火电厂中用于导电和散热的重要材料。

铜具有良好的导电性和导热性能,能够有效地将电能和热能传递出去。

铜材常用于制造电缆、电机、散热器等设备和部件。

铜材主要分为纯铜和合金铜两种。

纯铜具有良好的导电性能,但强度较低,适用于导电要求较高的场合;合金铜在纯铜的基础上添加一些合金元素,可以提高其硬度和耐磨性,适用于一些需要同时具备导电和耐磨性能的场合。

最后是铝材,铝材是火电厂中重要的结构材料和散热材料。

铝具有较低的密度和良好的导热性能,能够有效地散发热量。

铝材主要用于制造散热器、风道、外壳等设备和构件。

铝材也可用于制造高压管道和容器,具有良好的耐腐蚀性能。

此外,铝材还具有良好的可塑性和可焊性,便于加工和安装。

综上所述,火电厂常用的金属材料主要包括钢材、铁材、铜材和铝材。

这些材料具有不同的特点和适用性,能够满足火电厂的不同工作条件和需求。

常用金属材料的牌号、特性及适用范围

常用金属材料牌号近似对照表中国 GB Q235A A3 Q255A A4 25 35 45 40Cr 0Cr19Ni9 (0Cr18Ni9) 1Cr18Ni12 (1Cr18Ni12Ti) 0Cr17Ni12M02 (0Cr17Ni12M02Ti) 1Cr18Ni9Ti 1Cr13 2Cr13 3Cr13 ZG230-450 (ZG25) ZG270-500 (ZG35) ZG310-570 (ZG45) ZGOCr18Ni9 ZGOCr18Ni9Ti CF-8 CF-8C J92600 J92710 SCS13 SCS21 2333 ——80-40 J04000 J05002 321 410 420 — LC8 S32100 S41000 S42000 — J03003 SUS321 SUS410 SUS420J1 SUS420J2 SC410 (SC42) SC480 (SC49) SCC5 —1606 316 S31600 SUS316 美 ASTM A570Cr.33 A570Cr.40 1025 1035 1045 5140 304 304H 305 S30500 SUS305 国 UNS K02502 K02502 G10250 G10350 G10450 G51400 S30400 日本 JIS SS34 SM41B S25C S35C S45C SCr440 SUS304 瑞典 SS14 1311 1412 —1572 1660 2245 2332 2333 — 2347 2343 2337 2302 2303 2304 1505 X5CrNi1812X5CrNiM017-12-2 X5CrNiM017-13-2 X12CrNiTi18-9 X12CrSi13 X20Cr13 X30Cr13 GS-52 GS-CK25 GS-60 GS-62 GS-70 GS-CK45 G-X6CrNi18-9 G-X5CrNiNb18-9 德国 DIN Ust37-2 St44-2 C25 C35 C45 41Cr4 X5CrNi18-10第1章:金属材料名称常用基础术语1.基础术语:黑色金属:铁和铁的合金均称为黑色金属。

耐热钢板牌号

耐热钢板牌号耐热钢板是一种具有良好耐高温性能的钢铁材料,广泛应用于电力、石油、化工、核能等高温环境下的设备制造。

根据不同的化学成分和性能特点,耐热钢板可分为多种牌号。

以下将介绍几种常见的耐热钢板牌号及其性能特点,并举例说明其在实际应用中的优势。

1.常见耐热钢板的牌号及性能特点(1)奥氏体不锈钢:如304、316等牌号,具有优良的耐腐蚀和耐高温性能,可在600℃以下的高温环境下长期使用。

(2)马氏体不锈钢:如4Cr13、1Cr17等牌号,具有较高的耐磨性和耐高温性能,可在高温环境下保持良好的力学性能。

(3)铁素体不锈钢:如409、430等牌号,具有良好的耐热性和耐腐蚀性,适用于500℃以下的高温环境。

2.耐热钢板的应用领域耐热钢板可根据不同牌号的性能特点,应用于以下领域:(1)电力行业:锅炉、汽轮机、发电机等高温部件的制造。

(2)石油化工行业:高温反应釜、管道、阀门等设备的制造。

(3)核能行业:核反应堆、蒸汽发生器等高温、高辐射环境的设备制造。

3.如何选择合适的耐热钢板牌号在选择耐热钢板牌号时,需考虑以下几个方面:(1)工作温度:根据设备工作温度选择相应耐热性能的钢板。

(2)耐腐蚀性:根据工作环境选择具有相应耐腐蚀性的钢板。

(3)力学性能:考虑钢板在高温下的强度、硬度等力学性能。

(4)经济性:在满足性能要求的基础上,选择性价比高的钢板。

4.我国耐热钢板产业的发展现状与展望近年来,我国耐热钢板产业呈现出良好的发展态势。

在技术创新、产品研发方面取得了一系列成果,部分钢板性能已达到国际先进水平。

然而,与发达国家相比,我国在耐热钢板的生产工艺、产品质量和应用领域仍有较大差距。

未来,我国耐热钢板产业将继续加大研发投入,提高产品性能和质量,拓宽应用领域,以满足国家高温、耐腐蚀等领域的发展需求。

总之,耐热钢板作为一种关键的高温应用材料,在我国的产业发展前景广阔。

火电厂常用金属材料

3.铸钢

• 铸钢:直接由钢液浇铸而成的制品,常称钢锭或 铸钢件。

• 特点:可制成结构复杂的部件;由于C、Si、Mn 元素含量较高,可焊性较差;铸态组织一般晶粒 粗大,并有魏氏组织,塑性和韧性较低;铸件易 变性和产生裂纹;铸钢一般通过热处理改善组织, 消除应力,提高性能。

• 部件:400 ℃以下的汽轮机转子、汽缸、隔板、 阀门、齿轮、轴承、汽缸前后轴封等。

• 碳钢:含碳量在0.02-2.11%的铁碳合金称 为碳钢,实际使用的碳钢含碳量一般不超 过1.4%。

• 特点:冶炼及加工简便,有一定的机械性 能和良好的工艺性能,价格低廉。

• 分类:有5种,按含碳量;按钢中硫、磷含 量;按用途;按冶炼方法;按脱氧方法。

1.1 碳钢分类

• 1、按钢中含碳量分类

• 1.1低碳钢:含碳量≤0.25% • 1.2中碳钢:含碳量0.25%--0.60% • 1.3高碳钢:含碳量≥0.60%

度、预变性、温度波动、其它因素如腐蚀、结构 突变处应力集中等影响。

4.3持久塑性

• 持久塑性:金属材料在高温和应力的长期 作用下断裂时发生塑性变形的能力。是在 高温下工作部件的一个重要指标。

• 通过持久强度试验,用试样断裂后的延伸 率及断面收缩率来表示。

• 符号:延伸率A=(L1-L0)/LO X100% ,断面 收缩率Z=(F0-F1)/FO X100%。

4.金属材料的高温性能

• 蠕变极限 • 持久强度 • 持久塑性 • 热脆性 • 应力松弛

4.1 蠕变及蠕变极限

• 蠕变:金属在一定温度和应力作用下,随着时间的增加慢 慢地发生塑性变形的现象。

• 蠕变极限:在规定的温度和规定的时间内,试样产生规定 的蠕变伸长率的应力值。锅炉、汽机主要部件工作时间规 定10万小时。

电站常用金属材料硬度值

电站常用金属材料硬度值

1.铁

铁是电站常用的金属材料之一,常见的铁材包括普通碳素钢、合金钢等。

普通碳素钢的硬度通常在HRC(洛氏硬度)的20-60之间,硬度值越

高表示材料越坚硬。

合金钢的硬度值一般在HRC的30-70之间。

2.铜

铜是电站中常用的导电金属材料之一,常见的铜材包括纯铜、黄铜等。

纯铜的硬度很低,通常在HB(布氏硬度)的40以下。

而黄铜的硬度相对

较高,一般在HB的80左右。

3.铝

铝是电站中常用的轻金属材料之一,具有良好的导电性和导热性。

不

锈钢的硬度值很高,一般在HB的60-110之间。

根据不同的合金成分,铝

合金的硬度值会有所不同。

4.不锈钢

不锈钢是电站中常用的耐腐蚀金属材料之一,常见的不锈钢包括304

不锈钢、316不锈钢等。

不锈钢的硬度值通常在HRC的20-60之间。

5.钛

钛是电站中常用的轻金属材料之一,具有较高的强度和耐腐蚀性。

钛

的硬度值通常在HB的120左右。

6.锰钢

锰钢是一种高强度的合金钢,主要用于耐磨、耐冲击的工作环境。

锰钢的硬度值通常在HB的150-220之间,硬度越高表示材料越坚硬。

7.铬钼钢

铬钼钢是一种高温高压的合金钢,主要用于电站锅炉等设备的制造。

铬钼钢的硬度值通常在HRC的30-60之间。

总的来说,电站常用的金属材料硬度值各不相同,不同的材料适用于不同的工作环境。

在电站的设计、维修和制造过程中,需要根据具体的工作要求选择合适的金属材料。

常用钢的牌号成分热处理性能及用途

常用钢的牌号成分热处理性能及用途1.常用碳素钢:常用牌号:Q235、Q345、20#、45#等成分:主要由铁、碳和少量其他元素组成,其中碳含量在0.12%~2.0%之间。

热处理:碳素钢主要通过控制冷却速率来进行热处理,例如正火、淬火、回火等。

性能:强度较高,韧性较好,易加工和焊接。

用途:广泛用于结构件、机械零件、车辆制造等领域。

2.不锈钢:常用牌号:304、316、430等成分:主要由铁、铬、镍和其他元素组成,其中铬含量通常在10.5%~30%之间。

热处理:不锈钢通常通过控制冷却速率或退火来进行热处理,以提高其耐腐蚀性能。

性能:具有优异的耐腐蚀性能,高强度和良好的机械性能,可抗高温和低温。

用途:广泛用于化工、制药、食品加工、建筑等领域,特别适用于高温和腐蚀环境。

3.合金钢:常用牌号:42CrMo、35CrMo、20CrNiMo等成分:主要由铁和其他合金元素(如铬、镍、钼等)组成,合金元素含量较高。

热处理:合金钢通常通过淬火、回火等热处理工艺,以提高其硬度和强度。

性能:具有较高的强度、韧性和耐磨性,耐高温、耐腐蚀性能较好。

用途:广泛用于制造轴类零件、齿轮、机械传动零件等高强度和高耐磨性要求的机械零件。

4.工具钢:常用牌号:Cr12MoV、H13、W18Cr4V等成分:主要由铁和特定合金元素(如钼、钴、钨等)组成,合金元素含量较高。

热处理:工具钢通常经过高温淬火、回火等多道工序,以获得优异的耐磨性和韧性。

性能:具有高硬度、耐磨性和热稳定性,良好的热导性和强度。

用途:广泛用于制造模具、切削工具、冲压模具等对硬度和耐磨性要求较高的工具。

5.耐磨板钢:常用牌号:NM360、NM400、NM500等成分:通常由碳素钢和合金元素(如铬、锰、硅等)组成,合金元素含量较高。

热处理:常通过控制板材的淬火和回火过程来调控硬度和韧性。

性能:耐磨性优异,硬度高,具有良好的耐冲击性和可焊性。

用途:广泛用于矿山、建筑、港口等场所的物料搬运设备、装载机槽板等耐磨件上。

火力发电厂常见金属材料硬度值范围全

火力发电厂常见金属材料硬度值范围全

1.钢材:钢材是火力发电厂中最常见的金属材料之一、钢材硬度值通常在80到100之间,其中低碳钢硬度较低,高碳钢硬度较高。

硬度值的选择取决于钢材的具体用途和要求。

2.不锈钢:不锈钢是一种具有耐腐蚀性的金属材料,在火力发电厂的使用中常用于制作耐酸碱介质和高温环境下的设备。

不锈钢的硬度值范围较宽,通常在70到200之间。

3.铝合金:铝合金是一种轻质且具有良好强度的金属材料,被广泛应用于火力发电厂中的轻型设备制造和导热器件。

铝合金的硬度值通常在30到150之间,具体取决于铝合金中添加的合金元素种类和含量。

4.铜材:铜材具有良好的导电性能和导热性能,常用于火力发电厂的电气设备和换热器件制造。

铜材的硬度值通常在30到120之间,不同类型的铜材硬度也有差异,比如纯铜的硬度较低,而含锌的黄铜硬度较高。

5.铁材:铁材是一种常见的金属材料,广泛应用于火力发电厂的结构件和设备制造中。

铁材的硬度值在取材和热处理后有所不同,普通碳钢的硬度通常在80到150之间,而经过淬火处理后的高碳钢的硬度可以达到300以上。

除了上述几种常见金属材料外,其他金属材料如镍合金、钛合金等在火力发电厂的使用中也有一定的硬度要求。

根据具体的工艺要求和工作环境条件,选择合适的金属材料硬度,可以保证设备的性能和寿命。

电厂常用金属材料牌号及其应用.

电厂常用金属材料牌号及其应用一、电厂常用金属材料及分类方法火力发电厂由锅炉、汽轮机、发电机和辅机组成。

使用的金属材料很多,主要以钢材为主,还有铸钢、铸铁、以及铜、铝、钛等有色金属。

根据制造者和使用者的不同,对一种材料常用几种不同的分类方法。

1、钢的分类钢,是对含碳量质量百分比介于0.02%至2.11%之间的铁碳合金的统称(以铁为主要元素、含碳量一般在2%以下,并含有其他元素的材料)。

钢的化学成分可以有很大变化,只含碳元素的钢称为碳素钢(碳钢)或普通钢;在实际生产中,钢往往根据用途的不同含有不同的合金元素,比如:锰、镍、钒等等。

⑴按化学成分分类⑵按钢的品质分类⑶按冶炼方法分类⑷按显微组织分类⑸按用途分类⑹按强度分类2、铸铁的分类3、铜的分类二、化学元素及其在钢中的作用1、电厂常用金属材料中的化学元素钢中常存五元素:C、Si、Mn、S、P 钢中五害元素:Sn、Pb、As、Sb、Bi 2、钢中主要元素在钢中的作用三、世界主要国家钢号表示方法1、中国钢号表示方法根据GB/T 221-2008《钢铁产品牌号表示方法》规定,钢号采用汉语拼音、化学元素符号和阿拉伯数字相结合的原则,即:⑴钢号中添加的合金元素采用化学元素符号表示,如Cr、Mo、Mn…等。

混合稀土元素用Re或Xt表示。

⑵产品名称、用途、冶炼和浇注方法等,一般采用汉语拼音的缩写字母表示。

⑶钢中主要化学元素含量用阿拉伯数字表示。

不同钢种其钢号表示方法有所不同,分别举例说明如下:a、碳素结构钢:Q235A(A3)钢“235”表示屈服强度下限数值,单位MPa,“A”表示质量等级代号,共分为A、B、C、D四级。

b、优质碳素钢:20,20g钢钢号头两位数字表示平均含碳量的万分之几,“20”表示平均含碳量为0.2%。

钢号后缀“g”表示锅炉用钢。

c、碳素工具钢:T8A“T”代表碳素工具钢类,数字表示平均含碳量的千分之几,“8”表示平均含碳量为0.8%。

钢号后缀“A”表示高级优质。

20种常见金属材料的牌号

20种常见金属材料的牌号在现代工业社会中,金属材料是不可或缺的基础材料之一。

它们具有良好的导电性、导热性以及机械性能,广泛应用于建筑、交通、能源、机械等领域。

下面,我们将介绍20种常见的金属材料牌号,让我们一起了解它们的特性和应用。

1. 钢铁:钢铁是一种合金材料,由铁和碳组成。

它具有高强度、耐腐蚀和可塑性,被广泛用于建筑、制造、汽车等领域。

2. 铝:铝具有轻量化、良好的导热性和耐腐蚀性。

它常用于航空航天、电子器件以及包装材料。

3. 铜:铜具有优良的导电性和导热性,广泛应用于电线、电路板、管道等电子领域。

4. 锌:锌具有良好的耐腐蚀性,常用于镀锌材料、电池等。

它还可以用于热镀、铸造等工艺。

5. 镍:镍具有优良的耐腐蚀性和磁性能,广泛应用于电池、合金、不锈钢等领域。

6. 铝合金:铝合金由铝与其他元素(如铜、镁、锌等)混合而成,具有轻量化、强度高的特点,被广泛运用于航空航天、汽车制造等领域。

7. 钢板:钢板是一种热轧或冷轧的薄板钢材,用于制造汽车、造船、建筑等。

它具有高强度和可塑性。

8. 不锈钢:不锈钢由铁、铬、镍等元素组成,具有耐腐蚀性、强度高和美观性的特点。

广泛应用于厨具、建筑、医疗器械等领域。

9. 钛合金:钛合金具有高强度、耐腐蚀性和低密度的特点,常应用于航空航天、人工关节、船舶等领域。

10. 铝板:铝板是一种压延加工的铝材,用于制造飞机外壳、汽车车身、电子器件等领域。

11. 铜管:铜管具有良好的导热性和导电性,被广泛用于制造冷却器、空调器、锅炉等领域。

12. 铅:铅具有良好的防腐蚀性和吸能性,常用于防辐射材料、电池等。

13. 镀锌板:镀锌板是一种采用电镀工艺,在钢板表面镀上一层锌,以提高其耐腐蚀性。

14. 高速钢:高速钢具有耐磨性和耐高温性,适用于制造切削工具、模具等。

15. 银:银具有良好的导电性,常用于电子器件、电路板和珠宝制品等。

16. 镀铬板:镀铬板是一种在金属表面镀上一层铬,以提高其光亮度、耐腐蚀性和美观度。

机电工程常用材料

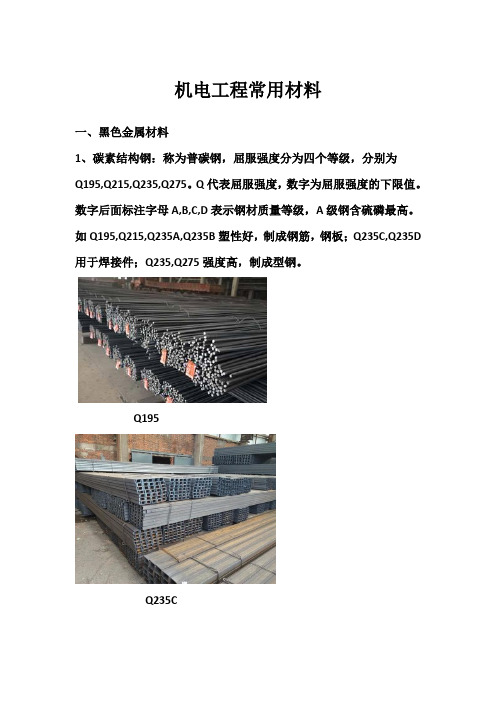

机电工程常用材料一、黑色金属材料1、碳素结构钢:称为普碳钢,屈服强度分为四个等级,分别为Q195,Q215,Q235,Q275。

Q代表屈服强度,数字为屈服强度的下限值。

数字后面标注字母A,B,C,D表示钢材质量等级,A级钢含硫磷最高。

如Q195,Q215,Q235A,Q235B塑性好,制成钢筋,钢板;Q235C,Q235D 用于焊接件;Q235,Q275强度高,制成型钢。

Q195Q235CQ2752、低合金结构钢又称低合金高强度钢,8个强度等级:Q345,Q390,Q420,Q460,Q500,Q550,Q620,Q690。

具有高强度、高韧性、良好的冷成型、低的冷却转变温度、耐蚀性等性能,主要用于桥梁、钢结构、车辆、轨道等。

Q4203、铸钢及铸铁:制作零件,构件4、特殊性能低合金高强度钢:耐候钢、耐热钢、低合金高强度钢、耐磨钢。

5、钢材的类型:①型钢(圆钢、方钢、扁钢、H型钢、T型钢、槽钢、角钢、钢轨);②板材(厚度分:厚板、中板、薄板)(轧制分:热轧板、冷轧板)③管材:普通无缝钢管、螺旋缝钢管、不锈钢无缝钢管、高压无缝钢管等。

④钢制品:焊材、管件、阀门等。

二、有色金属1、重金属(密度大于4.5*10^3千克每立方米)①铜及铜合金:铜具有良好的导电、导热和优良的焊接性能。

铜合金保持铜的特性,还有较高强度、塑性好,易冷、热成型,易焊接。

②锌及锌合金:锌较好的耐腐蚀性,锌合金密度大,铸造性能好。

③镍及镍合金:镍强度较高、塑性好,导热差、电阻大,镍合金耐腐蚀、耐高温等。

2、轻金属①铝及铝合金:铝导电性好,磁化率极低;铝合金塑性好,适用铸造。

②镁及镁合金:镁强度不高,耐腐蚀性差,易氧化,可用还原剂;镁合金密度小、强度高、刚度高、抗振性强,可承受较大冲击荷载。

③钛及钛合金:钛强度低,熔点高耐腐蚀性好。

钛合金强度、耐热性、耐腐蚀性高,具有无磁性、声波和振动的低阻尼特性、具有超导特性、形状记忆和吸氢特性,加工性能差、抗磨性差。

铝导线材料牌号

铝导线材料牌号铝导线材料是电力工程、建筑工程中常用的导电材料之一。

根据国际通用的牌号命名体系,铝导线材料的牌号一般包括几个主要的标识内容,例如,AA-1100、AA-1350、AA-3003、AA-5052等。

下面将介绍几种常见的铝导线材料牌号和相关参考内容。

1. AA-1100AA-1100是一种纯铝系列的铝合金材料。

它具有良好的可焊性、可塑性和导电性。

该材料常用于低压电力输电线路中,特别是分布式电力系统中。

此外,AA-1100还被广泛应用于制作家具、装饰材料、厨具等领域。

相关参考内容包括该材料的化学成分、物理性能、机械性能、热处理性能等参数。

2. AA-1350AA-1350是一种纯铝系列的高纯度铝材料。

它具有良好的导电性、热导率以及良好的耐腐蚀性能。

该材料常用于制造电缆、变压器、电感器和电容器等电力设备。

相关参考内容包括该材料的导电性能、化学成分、热处理性能以及应用范围等。

3. AA-3003AA-3003是一种铝锰合金材料。

它具有良好的抗腐蚀性、可焊性和机械强度。

AA-3003常用于制造铝制件、铝管道、冷却器、汽车部件、建筑装饰材料等。

相关参考内容包括该材料的化学成分、机械性能、热处理性能、抗腐蚀性能以及应用案例等。

4. AA-5052AA-5052是一种铝镁合金材料。

它具有良好的抗腐蚀性、可塑性和强度。

AA-5052常用于船舶、汽车、航空航天和建筑工程等领域。

相关参考内容包括该材料的化学成分、物理性能、机械性能、焊接性能、抗腐蚀性能以及典型应用等。

总的来说,铝导线材料的牌号对于正确选择和使用材料非常重要。

通过了解不同牌号材料的化学成分、物理性能、机械性能、热处理性能、抗腐蚀性能以及典型应用等参考内容,可以更好地满足各种工程需要。

常用钢材的牌号性能与用途

常用钢材的牌号性能与用途1.低碳钢-牌号:Q195、Q215、Q235等-性能:低碳含量,强度较低,可焊性好,可塑性较好-用途:广泛用于建筑、机械制造、汽车制造等领域,如焊接构件、铆接构件、螺栓、螺母、管道等。

2.中碳钢-牌号:35#、45#、50#等-性能:碳含量适中,强度较高,韧性和可塑性较好,可焊性良好-用途:用于制造各类机械零件和工具,如轴承、齿轮、刀具、螺栓、螺母、联轴器等。

3.高碳钢-牌号:60#、65#、70#等-性能:碳含量高,强度和硬度较高,可塑性较差,耐磨性好,不易变形-用途:用于制造强度要求高、耐磨性要求高的零件,如弹簧、齿轮、刀片、强化齿轮、摩擦片、轴承等。

4.不锈钢-牌号:304、316、321等(以304不锈钢为例)-性能:具有抗腐蚀性、耐高温性和美观性,可焊性好,可塑性良好-用途:广泛应用于高温、低温、腐蚀性环境中的化学工业、建筑装饰、食品加工等领域,如制作管道、容器、压力容器、厨具等。

5.合金钢-牌号:20Cr、40Cr、42CrMo等(以42CrMo合金钢为例)-性能:具有较高的强度和硬度,良好的热处理性能和耐磨性-用途:用于制造大型齿轮、轴承、齿轮、锻件、机械零件、车轴等。

6.结构钢-牌号:Q235A、Q345B等-性能:具有较高的强度和韧性,可塑性良好,可耐受一定的冲击载荷-用途:用于制造建筑结构、桥梁、船舶、机械设备等,如钢柱、钢梁、钢板、钢管等。

7.高速切削钢-牌号:W6Mo5Cr4V2、W18Cr4V等-性能:硬度高,耐热性好,抗磨损性强,切削性能良好-用途:用作切削工具的材料,如刀具、铰刀、切削刃等。

8.模具钢-牌号:P20、2738、718等-性能:硬度高,抗腐蚀性好,热处理性良好,可塑性良好-用途:用于制造模具,在塑料注射成型、压铸、热压成型等领域有广泛应用。

总之,每种钢材都有其特定的性能和用途,根据具体需求和工作环境选择合适的钢材牌号能够提高材料的使用效率和性能。

火电厂金属材料范文

火电厂金属材料范文火电厂是一种以燃煤、燃油等燃料为能源,通过燃烧产生高温和高压蒸汽驱动汽轮机发电的工业设备。

在火电厂中,金属材料扮演着关键角色,负责承担高温高压环境下的各种工作,如燃烧室、锅炉、汽轮机等重要部件的制造、维修和保养。

本文将介绍火电厂中常用的金属材料以及它们的应用。

首先,火电厂中常用的金属材料包括碳钢、合金钢、不锈钢等。

碳钢是最常用的金属材料之一,由于其具有良好的机械性能和低成本等优点,广泛应用于火电厂中的各个环节。

合金钢则在碳钢的基础上加入一定的合金元素,以提高其耐热、耐蚀性,适应高温高压环境。

不锈钢则具有良好的耐腐蚀性能,可以在湿热环境下长时间使用。

其次,火电厂中的金属材料主要应用在以下几个方面:1.锅炉:火电厂的锅炉是燃烧室与冷却器之间的重要部件,主要由炉膛、水冷壁、蒸汽冷凝器等组成。

这些部件需要使用耐高温材料,以及具有良好抗氧化和耐侵蚀能力的金属材料。

合金钢和不锈钢是常用的材料选择。

2.汽轮机:汽轮机是火电厂的核心设备之一,将蒸汽的热能转化为机械能。

汽轮机的叶片、轴承等部件需要使用高强度、耐热、耐磨损的金属材料。

常用的材料包括高温合金、镍基合金和马氏体不锈钢等。

3.冷却装置:火电厂的冷却装置通常采用循环冷却水来降低设备温度。

这些冷却装置需要使用耐腐蚀、耐高温的金属材料,如不锈钢、镍基合金和钛合金等。

此外,在火电厂的烟气处理系统中,还需要使用脱硫装置和除尘装置等设备。

这些设备需要使用耐强腐蚀、耐高温的金属材料,如耐酸合金、耐碱合金等。

总之,火电厂中金属材料的选择要考虑到环境的高温高压、腐蚀性和机械性能等要求。

不同的金属材料在火电厂的不同工作环境下扮演着重要的角色,确保了火电厂的正常运行和电力供应。

常用钢材的牌号性能与用途

常用钢材的牌号性能与用途1.低碳钢牌号:Q195、Q215、Q235性能:碳含量较低,具有良好的焊接性能和可塑性,但强度较低。

用途:建筑结构、工程机械、汽车零部件等。

2.中碳钢牌号:Q345、16Mn、20#、45#、C45等性能:碳含量适中,具有较高的强度和硬度,耐磨性好,但可塑性较差。

用途:车轴、车轮、机械零部件等。

3.高碳钢牌号:60#、65#、70#、C60、C65等性能:碳含量高,具有极高的强度和硬度,但可塑性非常差。

用途:弹簧、轴承、刀具等。

4.合金钢牌号:20Cr、40Cr、12CrMo、35CrMo等性能:添加合金元素,具有较高的强度、硬度和耐磨性,耐高温性好。

用途:轴承钢、机械零部件、汽车零部件等。

5.不锈钢牌号:304、316、321、1Cr18Ni9Ti等性能:具有耐腐蚀性、耐热性和耐磨性,具有良好的韧性和可塑性。

用途:压力容器、核能设备、化工设备、食品加工设备等。

6.工具钢牌号:T10、T12、T8、H13、Cr12MoV等性能:具有较高的硬度、耐磨性和耐冲击性,适用于切削和冲击工具。

用途:刀具、冲头等。

7.特种钢牌号:30CrMnSiA、4130、30CrNiMo8等性能:适用于特殊工况下,具有特殊性能要求的领域。

用途:航空航天设备、汽车发动机零部件等。

8.高速钢牌号:W18Cr4V、W6Mo5Cr4V2等性能:具有极高的硬度、耐磨性和耐高温性,适用于切削工具。

用途:刀具、铣刀、钻头等。

9.高温合金钢牌号:IN718、GH4169、GH3030等性能:具有良好的耐高温性和耐腐蚀性,适用于高温下的设备和零部件。

用途:航空航天设备、核能设备、化工设备等。

10.高强钢牌号:Q390、Q420、Q460、AH36等性能:具有较高的强度和韧性,适用于承受大载荷和抗震要求的结构。

用途:船舶、桥梁、高层建筑等。

以上仅列举了一些常见的钢材牌号、性能与用途,实际上钢材的种类非常多,每种钢材都有其特定的性能和适用领域。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电厂常用金属材料牌号及其应用一、电厂常用金属材料及分类方法火力发电厂由锅炉、汽轮机、发电机和辅机组成。

使用的金属材料很多,主要以钢材为主,还有铸钢、铸铁、以及铜、铝、钛等有色金属。

根据制造者和使用者的不同,对一种材料常用几种不同的分类方法。

1、钢的分类钢,是对含碳量质量百分比介于0.02%至2.11%之间的铁碳合金的统称(以铁为主要元素、含碳量一般在2%以下,并含有其他元素的材料)。

钢的化学成分可以有很大变化,只含碳元素的钢称为碳素钢(碳钢)或普通钢;在实际生产中,钢往往根据用途的不同含有不同的合金元素,比如:锰、镍、钒等等。

⑴按化学成分分类⑵按钢的品质分类⑶按冶炼方法分类⑷按显微组织分类⑸按用途分类⑹按强度分类2、铸铁的分类3、铜的分类二、化学元素及其在钢中的作用1、电厂常用金属材料中的化学元素钢中常存五元素:C、Si、Mn、S、P 钢中五害元素:Sn、Pb、As、Sb、Bi 2、钢中主要元素在钢中的作用三、世界主要国家钢号表示方法1、中国钢号表示方法根据GB/T 221-2008《钢铁产品牌号表示方法》规定,钢号采用汉语拼音、化学元素符号和阿拉伯数字相结合的原则,即:⑴钢号中添加的合金元素采用化学元素符号表示,如Cr、Mo、Mn…等。

混合稀土元素用Re或Xt表示。

⑵产品名称、用途、冶炼和浇注方法等,一般采用汉语拼音的缩写字母表示。

⑶钢中主要化学元素含量用阿拉伯数字表示。

不同钢种其钢号表示方法有所不同,分别举例说明如下:a、碳素结构钢:Q235A(A3)钢“235”表示屈服强度下限数值,单位MPa,“A”表示质量等级代号,共分为A、B、C、D四级。

b、优质碳素钢:20,20g钢钢号头两位数字表示平均含碳量的万分之几,“20”表示平均含碳量为0.2%。

钢号后缀“g”表示锅炉用钢。

c、碳素工具钢:T8A“T”代表碳素工具钢类,数字表示平均含碳量的千分之几,“8”表示平均含碳量为0.8%。

钢号后缀“A”表示高级优质。

d、合金结构钢、耐热钢:12Cr2MoWVTiB(102钢)钢号头两位数字表示平均含碳量的万分之几,“12”表示平均含碳量为0.12%。

钢中主要合金元素含量一般以百分之几表示,小于1.5%时只标符号,不标含量。

但对易混淆的钢号除外,如12Cr1MoV和12CrMoV,前者Cr0.9~1.2%,后者Cr0.6~0.9%,其余成分全部相同。

当平均合金含量在1.50﹪~2.49﹪,2.50﹪~3.49﹪…,21.50﹪~22.49﹪,…范围时,分别用相应数字2,3,…,21,…标注。

e、不锈耐酸钢、耐热钢:1Cr18Ni9Ti钢号前数字表示平均含碳量的千分之几,“1”表示平均含碳量为0.1%。

当平均含碳量≤0.1﹪,用“0”表示;当平均含碳量≤0.03﹪,用“00”表示。

合金元素及含量标注同上。

f、合金工具钢(高速钢):W18Cr4V一般不标出碳含量。

2、美国钢号表示方法美国钢铁产品牌号大都采用美国各团体学会标准的牌号表示方法。

主要有:AISI(American Iron and Steel Institute)美国钢铁学会标准SAE(American Society of Automotive Engineers)美国汽车工程师学会标准ASTM(American Society of Testing and Materrials)美国材料试验学会标准ASME(American Society of Mechanical Engineers)美国机械工程师学会标准此外还有“金属与合金牌号的统一数字系统”(Unified Numbering System for Metals and Alloys),简称UNS系统。

结构钢的钢号目前大都采用AISI和SAE标准的钢号表示方法。

钢号一般采用四位数字来表示,前两位表示钢类,后两位表示钢中平均含碳量,以万分之几表示。

如:“1016”——普通碳素钢,含碳量0.16%,相当于我国的16Mn。

不锈钢和耐热钢的钢号通常采用AISI钢号表示方法。

钢号由三位数字组成,第一位数字表示钢的类型,其它两位数字只表示顺序号。

如:“3××”——镍铬奥氏体钢。

对于我们常见的电站用钢,主要采用ASTM和ASME标准的钢号表示方法。

I.部分ASME/ASTM标准及所列出的材料牌号:SA-106 高温用无缝碳钢公称管;分A、B、C三等级,形成SA-106A、SA-106B、SA-106C三种钢。

其中A级钢中:C≤0.25%、S≤0.035%、P≤0.035%。

SA-192 / SA-192M 高压用无缝碳钢锅炉管子;SA-209 / SA-209M 锅炉和过热器用无缝碳钼合金钢管子;分T1、T1a、T1b三等级,形成三种钢。

SA-210 / SA-210M 锅炉和过热器用无缝中碳钢管子;分A-1、C二等级,形成二种钢。

SA-213 / SA-213M 锅炉、过热器和换热器用无缝铁素体和奥氏体合金钢管子;标准给出的铁素体钢有:标准给出的奥氏体钢有:SA-335 / SA-335M 高温用无缝铁素体合金钢公称管;标准中给出的钢有:SA-387 / SA-387M 压力容器用铬钼合金钢板;SA-515 / SA-515M 中、高温压力容器用碳钢板;按强度等级分为:60;65;70;三种钢SA-516 / SA-516M 低、中温压力容器用碳钢板;按强度等级分为:55;60;65;70;四种钢SA-662 / SA-662M 中、低温压力容器用碳锰钢板;分A、B、C三等级,形成三种钢。

SA-672 / SA-672M 中温高压用电熔化焊公称管;其中有:A672B70CL32SA-691 / SA-691M 高温、高压用碳素钢和合金钢电熔化焊公称管。

其中有:A691Cr1-1/4CL22II.ASME钢号表示方法及其含义在选用ASME材料时,常常遇到比如:SA213 TP304H、SA106 Gr.B的情况,那么它们到底表示什么意思呢?以下来详细说明其中的含义。

ASME 的钢号基本上按以下六部分来表示:S x xxx xx xxx x①②③④⑤⑥S A 213 TP 304 H①.“S”: ASME 标志代号。

②. x :分“A”、“B”两种:A 表示铁基材料(ASME第二卷材料篇中PART A);B 表示非铁基材料(ASME第二卷材料篇中PART B)。

③.xxx:表示钢号序号。

如“53、106、335、213、216、240”等等,感觉有点像国标的标准号。

④.xx:常用的有“TP、GRADE(Gr)、TYPE(T)、WC、CLASS(CL)、F”等,其表示的意义分别为:“TP”:不锈钢耐热钢;“WC”:可焊铸钢;“GRADE”:按化学成份分的类别;“F”:锻件;“TYPE”:按化学成份的类型;“CLASS”:按成份或强度分的类别;“T”:小口径管;“P”:大口径管。

⑤.xxx :数字或英文字母,其意义如下表:⑥.x:附加说明如:H-表示含碳量较高,(C=0.04~0.1%);L-表示含碳量较低(C<0.035%);N-表示含氮;CD-冷拔;ERW-电阻焊管。

III.GB5310-2008、ASME/ASTM、JIS管子材料对照表根据GB5310-2008标准,此标准中钢的牌号与ASME/ASTM以及JIS相近钢牌号对照表如下:GB5310-2008、ASME/ASPM、JIS管子材料对照表因此,T91/P91可由10Cr9Mo1VNbN的材料代替;T22/P22可由12Cr2MoG的材料代替;SA106-B的管子可由20G或者20MnG的材料代替。

3、德国钢号表示方法DIN表示德国工业标准。

钢号有两种表示方法,DIN17006体系和DIN17007体系,常见的为DIN17006体系。

对于碳素钢,常有按照材料强度的表示方法。

如St45.8:钢号的主体由St字母(stahl的缩写)和随后的抗拉强度下限数值组成(kgf/mm2),然后是附在主体后面代表保证范围的数字和处理状态的缩写字母,保证范围见下表。

“St45.8”中St45代表抗拉强度下限450MPa,8代表保证高温强度或蠕变强度。

St45.8相当于中国的20g。

对于低合金钢,由表示含碳量为万分之几的数字、合金元素符号和表示合金元素含量值的数字组成。

合金元素采用化学元素符号表示,并按其含量的高低依次排列,含量相同时则按字母次序排列。

实际合金元素含量是数字除相应指数。

Cr、Co、Mn、Ni、Si、W的指数为4,Al、Cu、Mo、Nb、Ti、V的指数为10,N、S、P的指数为100。

例如:10CrMo910,平均含碳量为0.10%,Cr含量2.25%,Mo含量1%。

相当于中国的12Cr2MoG,美国的T22、P22、F22。

对于高合金钢(钢中总合金元素含量≥5%),钢号前面冠以字母“X”,随后是表示平均含碳量万分之几的数字、按含量排序的合金元素符号和表示主要合金元素含量的平均百分数组成。

平均百分数按四舍五入化为整数。

例如:X6CrNiNb1810——含0.06%C,18%Cr,10%Ni及少量Nb,相当于中国的0Cr18Ni11Nb,美国的TP347H;X2CrNiMo18143——含0.02%C,18%Cr,14%Ni和3%Mo,相当于中国的00Cr17Ni14 Mo2,美国的TP316L。

4、日本钢号表示方法JIS是日本工业标准的代号(Japanese Industrial Standard)。

钢号原则上由三部分组成。

第一部分用英文字母表示材料分类,如:“S”表示钢(steel)。

第二部分对于碳素钢,用数字表示含碳量,其它钢材用英文字母表示用途、钢材种类或主要合金元素等。

钢号的第三部分一般为数字,对于碳素结构钢,用来表示强度下限值;对于合金结构钢,数字代号表示合金元素含量及碳含量;对于不锈钢和耐热钢,用三位数字表示,基本上参考美国AISI标准不锈钢的2XX、3XX、4XX及6XX等数字系列。

此外,在第三部分之后,根据需要,还可附加表示形状、制造方法及热处理等方面的后缀符号。

部分钢材用途、钢材种类对应的符号主要合金元素代表符号主要合金元素含量数字代号与元素含量范围对照由于日本钢号表示方法规律性差,现通过一些典型钢号做具体说明:S20C S表示钢,20表示碳含量(C%×100),C表示碳素钢。

该钢号相当于中国20号钢。

SB42 S表示钢,B表示锅炉及压力容器用碳素钢板,42表示抗拉强度下限值(kgf/mm2)。

该钢号相当于中国20g。

SGV42 S表示钢,GV表示中、常温压力容器用碳素钢板,42表示抗拉强度下限值(kgf/mm2)。

该钢号相当于中国20g。