棒料精整技术规格书20170503..

最新毛坯棒料尺寸规格表

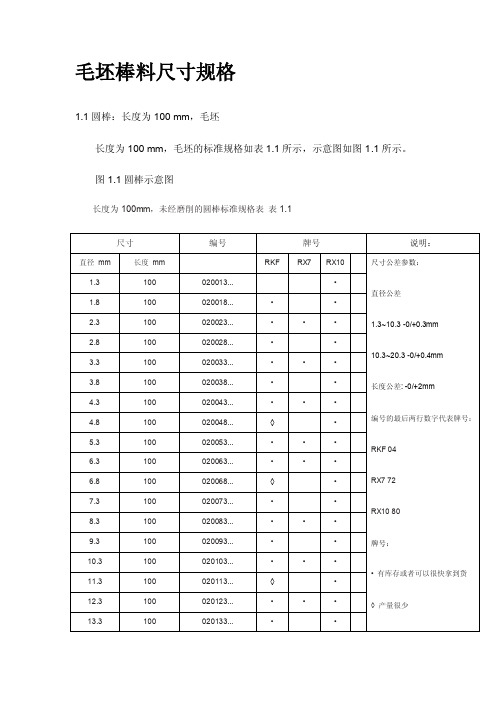

毛坯棒料尺寸规格1.1圆棒:长度为100 mm,毛坯长度为100 mm,毛坯的标准规格如表1.1所示,示意图如图1.1所示。

图1.1圆棒示意图长度为100mm,未经磨削的圆棒标准规格表表1.11.2圆棒:长度为310 mm,毛坯长度为310 mm,毛坯的标准规格如表1.2所示,示意图如图1.1所示。

长度为310mm,毛坯的圆棒标准规格表表1.21.3圆棒:长度为330 mm,毛坯长度为330 mm,毛坯的标准规格如表1.3所示,示意图如图1.1所示。

长度为330mm,毛坯的圆棒标准规格表表1.3工作总结-财务处长个人工作总结[工作总结-财务处长个人工作总结]工作总结-财务处长个人工作总结(范文)工作总结-财务处长个人工作总结2009-07-06 11:52财务处长个人工作总结光阴似箭、岁月如梭,转眼之间一年过去了,新的一年已经开始,工作总结-财务处长个人工作总结。

回顾一年来的工作,我处在局党组和*局长的正确领导下,在各兄弟处室和同志们的大力支持和积极配合下,全处上下团结奋进,开拓创新,圆满地完成了全年的各项工作任务。

现将主要情况汇报如下:一、加强政治业务学习,努力提高自身素质。

我深知作为财务处长,肩负的任务繁重,责任重大。

为了不辜负领导的重托和大家的信任,更好的履行好职责,就必须不断的学习。

因此我始终把学习放在重要位臵。

一是认真学习党的"十六大"和十六届三中全会精神,特别是重点研读了胡锦涛总书记在"三个代表"重要思想理论研讨会上的讲话。

通过认真研读、冷静思考,使我充分理解了"三个代表"重要思想是我们党立党之本、执政之基、力量之源的深刻内涵;深刻认识了"发展是执政兴国第一要务"的精神实质。

也使自己的理论水平、思想觉悟和用"三个代表"指导工作的能力有了明显提高和进步。

零件清理、精整作业指导书.

作业文件名称:零件清理、精整作业指导书(试行) 编号: GPBT/WI-GY-7.5.1-12编制:校对:审核:批准:发布日期:生效日期:受控编号:受控状态:国电联合动力技术(包头)有限公司标题:零件清理、精整作业指导书修改状态:0文件编号:GPBT/WI-GY-7.5.1-12 版号:试行文件变更记录状态修订号编制/修订审核批准生效日发行/变更描述备注:状态分为初次发布、修订、取消三种情况标题:零件清理、精整作业指导书修改状态:0文件编号:GPBT/WI-GY-7.5.1-12 版号:试行1目的为了有效控制产品质量,使零部件的清理、精整操作过程规范化、标准化,使其处于受控状态,特制定本作业指导书。

2适用范围本指导书适用于所有风电齿轮箱零部件的清理、精整作业,除此之外的其他零部件可参照执行。

3职责3.1 技术中心.工艺室负责编制、下发该作业文件;3.2 技术中心.工艺室依据此指导书编制相关工艺技术文件;3.3 各生产单位依据此指导书要求进行清理、精整工作。

3.4质量管理部依据此指导书的要求进行监督并验收交检产品。

4 定义4.1 清理是指去除零件上的多余物(多余物的描述见第5.1项中的描述),同时用清洗剂/液去除表面污物并吹干的处理过程。

4.2 精整一般是指倒角、拐角、尖角/锐边修钝后的光滑过渡处理。

5工作程序5.1关于多余物的描述按不同的工艺方法,其多余物规定如下:5.1.1 铸件上的多余物是指铸件表面的锈蚀、粘砂、结疤、夹砂、冷铁余头和飞边、毛刺等。

5.1.2锻件上的多余物是指锻件表面的氧化皮、飞边、锐边毛刺、积屑瘤、铁屑以及工艺文件规定的倒角、倒圆及倒钝。

5.1.3冲压件上的多余物是指飞边毛刺、塑料膜粘附物和金属粘结物等;5.1.4冲压装配件上的多余物是指焊渣、焊瘤、砂子、毛刺和非涂漆表面的漆层、漆斑等;5.1.5加工件上的多余物是指毛刺、锐边、油污、残留冷却液、金属屑、锈斑、非涂漆表面的漆层等;5.1.6表面处理(含热处理)件上的多余物是指砂子、镀层凸瘤、磷化表面的沉淀物、漆瘤、粘附的杂物、非涂漆面的漆层漆斑、油污、氧化皮和锈斑等;标题:零件清理、精整作业指导书修改状态:0文件编号:GPBT/WI-GY-7.5.1-12 版号:试行5.1.7装焊件上的多余物是指焊瘤、熔渣、切割尖角与毛刺、工艺规定以外的工艺筋、多焊的零件、棉纱、焊条头、铁砂、非涂漆表面的漆层漆斑、油污和纸屑等;5.1.8装配过程中的多余物是指铁屑、铜棒屑、铁丝头、棉纱、非涂漆表面的漆层、漆斑、油污及其它杂物等。

Φ20~Φ90高精度棒材矫直机设计说明书

4.2.4 塑性弯曲变形的消耗功率 ................................19 4.2.5 消耗总功率 ...........................................200 4.3 电机驱动功率................................................20 4.4 关于机架、机座及轴承盖的设计................................20

4.2 二辊滚光矫直机功率计算 ..................................... 19 4.2.1 轴承的消耗功率 ........................................19 4.2.2 滑动摩擦的消耗功率 ....................................19 4.2.3 滚动摩擦的消耗功率 ....................................19

4 二辊滚光矫直机力能参数计算 ..................................16

4.1 矫直力的计算................................................16 4.1.1 求导程 t...............................................17 4.1.2 求弹性极限弯矩 Mmax....................................17 4.1.3 求倾角: ..............................................17 4.1.4 轴承承受力的总和 ......................................18

棒材工艺技术操作规程

棒材工艺技术操作规程棒材这玩意儿,您可别小瞧!它在咱们生活里那可是到处都有,从建筑用的钢筋到机械制造里的各种零件,哪儿都离不开它。

要想弄出高质量的棒材,那可得遵循一套严格又巧妙的工艺技术操作规程。

先说这原材料的选择吧,就好比做菜选食材,得精挑细选。

要是选了不好的料,那后面再怎么努力也白搭。

您想想,要是做菜用了不新鲜的菜,能做出美味佳肴吗?同理,棒材的原料要是有杂质、有缺陷,那能做出让人放心的棒材吗?然后是加热环节,这就像是给棒材“洗热水澡”。

温度和时间可得把握好,温度太高或者时间太长,棒材就可能被“烫坏”,变得软趴趴没了筋骨;温度太低或者时间太短,又像没泡够澡,里面的杂质出不来,质地不均匀。

这就好比烤蛋糕,火候不对,蛋糕不是外糊里生就是干巴巴的。

接下来的轧制过程,那可是棒材成型的关键步骤。

就像捏泥人,得有巧劲儿,力度和速度都得恰到好处。

轧机就像是一双神奇的大手,把棒材一点点地塑造成我们想要的形状。

要是这大手用力过猛或者太轻,棒材的尺寸和形状可就走样啦!再说说这冷却,它就像是给跑完长跑的棒材“吹凉风”。

冷却速度要控制好,太快了棒材容易“感冒”,产生裂纹;太慢了又会影响棒材的性能,就像人运动完不及时降温,身体也会不舒服。

还有这精整,好比给棒材“梳妆打扮”。

把表面的瑕疵、不平整的地方处理好,让棒材漂漂亮亮地出场。

要是不精心收拾,就像一个人出门头发乱蓬蓬、衣服皱巴巴,能好看吗?在整个工艺过程中,每一个环节都得像照顾宝贝一样细心。

一个不小心,棒材的质量就可能出问题,到时候造成的损失可就大了。

咱们做这行的,就得有责任心,有耐心,不能马虎大意。

总之,棒材工艺技术操作规程就像是一本武功秘籍,咱们得用心钻研,严格遵守,才能练就出高品质棒材的“绝世武功”!让咱们生产的棒材在市场上大放异彩,为各行各业提供坚实可靠的支撑!。

钢材精整工序技术要求-

地址:河南省郑州市巩义工业区紫荆路58号 销售热线:0371-64319872 24小时服务热线:13803827591

备案号:豫ICP备12008476号-1 QQ:47478989 E-mail:hengxujx@

钢材精整;是轧钢生产工艺流程中最后一道工序,它对产品得质量在一定程度上起着最终得保证作用。精整工序得内容因产品得技术要求不同而不同,一般都包括钢材得切断或卷取、轧后冷却、矫直、成品热处理、产品表面清理、各种检验以及成品的包装、称重、打标志等具体工序。

1)钢材切断:成品需切头尾(将头尾变形不规则部分切除)和切定尺。在轧制过程中,为轧制过程顺利进行,轧件也需切头尾。常用的切断设备有:

如钢材按特定的加热保温曲线进行加热、保温后,在水中或油中快速冷却,即进行淬火处理,可提高钢的强度和硬度,增加耐磨性。如将经淬火后的钢材再加热到

723℃以下的某一温度范围进行保温,然后在油中或空气中冷却,即进行回火处理,可减少或完全消除钢在淬火时所产生的内应力,降低淬火钢的脆性,获得较好的韧性和强度的配合。

2)钢材轧后冷却:根据钢的化学成分、组织状态、产品断面尺寸、冷却后可能产生的缺陷以及轧机产量、冷却场地等条件,分别采用不同的冷却方式。

空冷:即在空气中自然冷却。常用于低碳钢、普通低合金高强度钢、大部分碳素结构钢和合金结构钢等的轧后冷却。

快冷:即采用鼓风、喷雾、喷水、无压层流水冷等骤冷到某一温度后再自然冷却。常用于要求检验碳化物网状缺陷的钢种和普碳钢盘条的轧后冷却。

3)钢材矫直:轧制后的钢材由于在输送中顶撞挡板或其他障碍物和轧后冷却中冷却不均等,往往发生弯曲、瓢曲或端部扭偏,必须通过矫直设备(如压力矫直机、张力矫直机和辊压矫直机等)使钢材长度方向上平直和给钢材断面整形。

(工艺技术)铜管棒材加工工艺简介

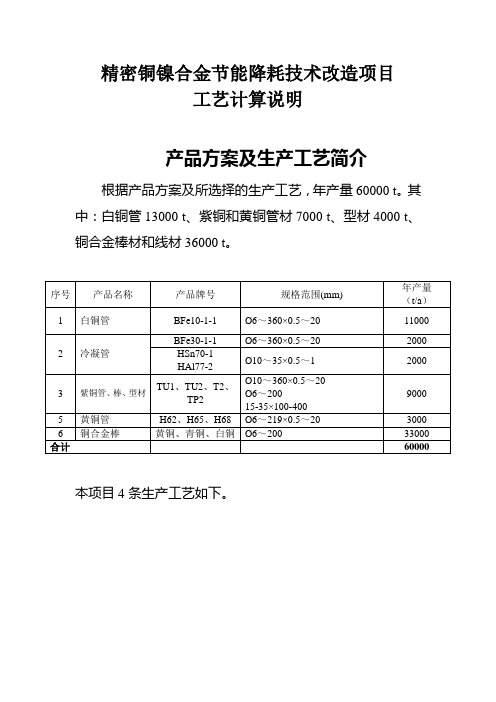

精密铜镍合金节能降耗技术改造项目工艺计算说明产品方案及生产工艺简介根据产品方案及所选择的生产工艺,年产量60000 t。

其中:白铜管13000 t、紫铜和黄铜管材7000 t、型材4000 t、铜合金棒材和线材36000 t。

本项目4条生产工艺如下。

大规格管棒材生产线B10管材生产线冷凝管生产线直径小于Φ30mm 棒线材生产线工艺计算成材率合金棒线材生产线(拉一道出成品)一、B10为主的生产线:BFe10-1-1产量8000吨(直管Φ6~30×0.5~3 产量5000吨,盘管Φ6~20×0.5~3产量3000吨)工艺流程:铸锭设备流程:图1 BFe10-1-1管材生产线设备连接框图注:括号【】中的内容表示两班制数据。

以下同。

1、3.5吨白铜熔炼炉熔化率:3.5 t/h,有效容量:4吨,铸锭规格:Φ310×5500㎜单头牵引。

加料分析辅助时间20min,浇铸速度6m/h。

铸锭量12576吨,单台设备负荷142%,即本生产BFe10-1-1Φ310×5500㎜12576吨需要1.42台炉子。

2、锯切锯切规格按Φ310×750㎜计算,锯一次Φ310㎜时间8min 辅助时间0.5min。

一台锯床年锯切量17700吨是铸锭,Φ310×750㎜B10总需锭坯重量为12576吨,则设备负荷为71%(二班制109%)。

铸锭成材率90%算,锯切后合格锭坯量为11318吨。

3、加热炉每小时加热25节,Φ310×750㎜B实际需加热Φ310×750㎜B10锭为11318吨,占生产能力的15%(两班制为23%)。

4、50MN挤压机(Φ310×750→Φ110×12.5)挤压生产效率:25根/小时(针对BFe10-1-1 Φ310×750需挤压Φ310×750㎜B10锭为11318吨,占生产能力的15%(两班制为23%)。

JISH铜及铜合金棒材标准

铜及铜合金棒1.适用范围本规格是适用于拉制加工之后断面为圆形、正六角形、正方形、带圆角正六角形铜及铜合金的棒(以下称为棒)。

备注 1. 所谓棒就是,全长断面均匀,笔直的拉制制品。

2.所谓带圆角正六角形就是正六角形的角的外切边切为圆弧形。

2.引用规格下面介绍的标准,都被本标准所引用,构成本标准的一部分内容。

这些标准都是最新版本(包括补充内容)。

JISB8265 压力容器的构造一般事项JISB8266 压力容器的构造特定标准JISB8607 制冷剂用喇叭口型和钎焊焊管接头JISH0321 非铁金属材料的检查手册JISH0505 非铁金属材料的电阻率记导电率的测定方法JISH1051 铜及铜合金的铜含量的测定方法JISH1052 铜及铜合金的锡含量的测定方法JISH1053 铜及铜合金的铅含量的测定方法JISH1054 铜及铜合金的铁含量的测定方法JISH1055 铜及铜合金的锰含量的测定方法JISH1056 铜及铜合金的镍含量的测定方法JISH1057 铜及铜合金的铝含量的测定方法JISH1058 铜及铜合金的磷含量的测定方法JISH1062 铜及铜合金的锌含量的测定方法JISH1292铜及铜合金的荧光X线分析方法JISK8085 氨溶液JISZ2201 金属材料抗拉试验用试料JISZ2241 金属材料抗拉试验方法JISZ2243 布氏硬度试验试验方法JISZ2244 维氏硬度试验试验方法3.种类及标号棒的种类及标号,见表 1 备注材质的表示记号在表 1 中标号的后面。

前言本标准,根据工业标准化法第 14 条附属第 12条第 1 项规定为基准,由日本制铜协会(JCBA财团法人日本规格协会(JSA提出申请将工业标准原案更改为日本工业规格,经过日本工业标准调查会的审议,由经济大臣批准更改的规格标准。

由此将 JISH3250:2000 变更,由本标准置换。

在使用过程中希望注意的是本标准有部分内容有技术性质发明专利权、公开发表特权申请、新案实用特权或者是与申请公开的实用新案登记有出入。

棒材工艺操作规程(合订本)

目录第一章工艺技术概述一、生产工艺流程 (3)二、原料技术条件 (3)三、成品技术条件 (3)四、温度制度 (4)五、成品捆扎包装规定 (4)第二章加热区工艺技术操作规程一、加热区工艺操作设备性能 (5)二、钢坯验收与堆放操作规程 (6)三、钢坯装炉操作规程 (6)四、加热炉布料操作规程 (6)五、钢坯出炉操作规程 (7)六、重油点火操作规程 (7)七、提温操作规程 (7)八、加热操作规程 (8)九、待轧保温操作规程 (8)十、停炉降温操作规程 (9)十一、烘炉操作规程 (9)十二、吹扫操作规程 (9)十三、汽化冷却技术操作规程 (10)十四、CS1操作台操作规程 (10)十五、CS2操作台操作规程 (12)第三章轧制区工艺技术操作规程一、轧制区主要工艺设备性能参数轧制区主要工艺设备性能参数 (15)二、轧制压下制度 (15)三、3CS中心操作室技术操作规程 (16)四、粗中轧机组技术操作规程 (18)五、精轧机组技术操作规程 (18)六、1#飞剪技术操作规程 (19)七、2#飞剪技术操作规程 (20)八、倍尺剪夹送辊技术操作规程 (22)九、倍尺剪技术操作规程 (22)十、热处理(水冷段)技术操作过程 (23)十一、换辊技术操作规程 (25)十二、轧制区机旁操作箱操作规程 (27)十三、轧辊装配技术操作规程 (33)第四章精整区工艺技术操作规程一、概述 (35)二、冷床技术操作规程 (36)三、冷床上钢装置技术操作规程 (37)四、冷剪机技术操作规程 (37)五、冷剪后卸钢小车技术操作规程 (39)六、打捆操作规程 (39)七、成品称重技术操作规程 (39)八、成品收集、堆放、挂吊操作规程 (40)九、打牌记录技术操作规程 (40)十、4CS操作台(4AOS)操作规程 (40)十一、5CS操作台(5AOS)和6CS操作台(6AOS)操作规程 (41)第一章 工艺技术概述一、生产工艺流程二、原料技术条件连铸方坯的检查验收应符合YB/T2011的规定。

棒料精整技术规格书20170503

棒料精整生产线技术规格书一、基本参数1、来料棒料直径规格(mm):Φ50、φ75、φ80、φ100、φ1252、来料棒料长度规格(mm):880和12803. 成品棒料长度规格(mm):(650-800)和(1000-1200)4、棒料弯曲度:≤5mm/1000mm5、材料品种:高温合金6.硬度:40HRC7. 机组运行方向:左行线8. 设备平面布置要求:见提供图纸。

二、设备组成及主要参数切割打号工序段棒料从上料架落到切割机辊道上,No1号切割机定尺切割3mm棒尾端头;向前输送,No2号切割机切割冒口端,传送到端头后一端打号,翻钢到打号机辊道上,进行另一端打号。

然后翻到U型接料框。

1.切割机1.1.作用:切割头尾。

针对φ50和φ80的工件。

1.2.组成:上料装置、辊道及送料机构、定尺机构、No1号和No2号切割机、下料机构、夹紧机构、液压系统、电气控制系统、除尘装置。

1.2.1.上料装置一套。

包括上料台架、上料机构、隔料机构和挡料装置。

台架有一定角度,台架有效长度2000mm,宽度满足长度为(880-1280)mm的棒料。

台架采用矩形型钢焊接而成,美观大方。

台面设置轨道,不但强度高,可长期承受行车上料时的冲击,而且台面耐磨性好。

上料机构为气缸驱动,将棒料上到台架上。

隔料机构由液压驱动。

将台架工作承料区域分割为两部分,后部分用于承接成捆棒料,数量按φ50mm棒料计算为80根;前部份随挡料机构落下,可以少量释放十几根棒料平铺在台架上。

挡料装置上料机构保证每次只上一根棒料。

1.2.2.辊道及输送机构:包括上料辊道和两套切割机辊道,共三套辊道。

辊道为主动V辊;每套辊道为独立电机减速机驱动,输送棒料至每台切割机下。

辊道所用电机为辊道专用电机,变频控制。

棒料接近切割片时减速运行。

1.2.3.定尺机构:尾座定尺机构实现尾座3mm定尺切割,调节范围0-10mm。

冒口定尺机构实现棒料整长定尺切割,长度调节范围650-1200mm。

精处理技术规范书

精处理系统技术规范书1 总则1.1本合同附件适用于燃煤发电机组工程凝结水精处理设备,它提出了该设备的功能设计、结构、性能、安装和试验等方面的技术要求。

1.2本合同附件中提出了最低限度的技术要求,并未规定所有的技术要求和适用的标准,也未充分地详述有关标准和规范的条文,卖方应提供一套满足本合同附件和所列标准要求的高质量产品及其相应服务。

严禁采用国家公布的淘汰产品,同时必须满足国家的有关工程质量、安全、工业卫生、消防、环保等强制性法规、标准的要求。

1.3在签订合同后,到卖方开始制造之日的这段时间内,因规范、标准和规程发生变化,买方有权以书面形式提出补充要求。

具体项目由供、需双方共同商定。

1.4本技术协议所使用的标准如与卖方所执行的标准发生矛盾时,应按较高标准执行。

1.5卖方产品应已在相同容量机组或相似条件下的两个电厂成功运行超过三年,且已证明安全可靠,在近三年内未发生进水偏流、树脂跑漏、运行压差过高、设备部件受力或腐蚀损坏等严重设备事故。

1.6系统主要设备混床、再生分离塔采用外协分包加工的,卖方应明确这些设备制造的外协分包制造厂,并在“设备规范”的“制造商及产地”一栏中注明,同时提供显示其制造实力的制造资质、资历、业绩等详细资料,供审查。

1.7作为过滤器重要部件的过滤滤元采用折叠式、可反洗滤元,并采用原装进口产品。

卖方可推荐两家或两家以上技术可靠、有较多成功应用业绩产品,最终由买方确定。

1.8作为混床、分离塔、阳塔、阴塔重要部件的水帽应采用强度、材质、耐蚀及性能经四年以上运行检验、行业公认的优质产品,应考虑采用整体进口产品。

混床及再生塔采用原装进口双速型水帽,作为保证树脂输送彻底的技术措施。

1.9卖方提供详细的工艺及仪表和控制系统图(P&I图),提供混床、再生分离塔、酸碱贮罐等主要设备外形尺寸及内部构造图,供审查。

1.10卖方应对所供货系统的技术性负责,对系统性能无不利影响的技术因素在中标后一律不考虑再作技术调整。

线材、棒材产品质量控制技术

全脱碳层深度,))

* + & 4+% * + & 4%9 * + & 5+5 * + & !%$ * + & $+4 * + & $%5

第一章 产品缺陷及质量控制

钢种

线材直径范围,!! " # $ % &’ # ( , &’ # (

铁素体脱碳层深度,!! ) * # &*’ ) * # &’(

全脱碳层深度,!! ) * # +*$ ) * # +$-

表 $( ) $ ) $ 国外高速轧机的线材产品实际交货精度

成品直径,&&

直径偏差,&&

不圆度,&&

备注

!% # % * +

! " # $%

" # ’,

!+ # % * ( # %

! " # $-

" # ’%

!. * . # %

! " # $(

" # ’.

!$" * $/

! " # ’"

" # /’

线材按用途分为两 类,一 类 是 直 接 使 用 的,多 用 作 建 筑 钢 筋;一 类 是 深 加 工 后 使 用 的,用来拉丝成为金属制品或冷镦制成螺钉、螺母等。

对线材质量要求更多的是必需满足后部工序的使用性能。一般线材交货技术条件 规定的质量内容有:外形及尺寸精度;表面质量及氧化铁皮;截面质量及金相组织;截面 是指垂直于线材中心线的断面;化学成分及力学性能(包括深加工的工艺性能);盘重;包 装及标志。

棒材精整工序

棒材精整工序1、棒材精整工序总体描述精整包括在线精整和离线精整,在线精整一般指产品在轧制线上完成相关的精整处理的过程,棒材在线精整指轧制线上从冷床、冷剪、检查、成捆、打包、称重、收集入库的工序,而离线精整则独立于轧制生产线,是一条对钢材进行高级精整处理的工艺路线,根据不同钢材产品有不同的离线处理工艺,主要应用于特钢企业,这里所指的精整主要指离线精整。

精整是特钢产品质量控制的最后一道工序,是保证钢材质量、提高产品档次、打造精品的重要手段。

它是通过对特钢产品进行抛丸、矫直、倒棱、探伤、修磨、贴标、打捆、称重、热处理、表面扒皮等程序消除棒材表面和内部缺陷,使产品百分之百地符合标准和用户要求,同时也大大提高产品附加值。

离线精整的主要作用是对轧制后的钢材进行交货前的最终检查处理,对于不符合交货状态标准(例如:内外缺陷、直度、重量、标识、外观等)要求的货物进行分选和处理,不仅保证钢材的内在质量,同时也获得了更好的外观质量,达到产品100%合格;离线精整的处理材质种类主要以优钢特钢为主,如优碳钢、合结钢、齿轮钢、弹簧钢、易切钢、轴承钢、冷墩钢等;根据处理棒材的直径大小不同,精整线可以分为小棒(Φ16-Φ60)、中棒(Φ50-Φ160)、大棒(Φ150-Φ300)精整线,年处理能力分别约为:8-15万吨、20-25万吨、10-15万吨;处理棒材长度为2-12m;精整线主要是对棒材进行抛丸、矫直、倒棱、探伤、自动贴标、打捆、称重、收集处理,对于表面缺陷较少的棒材设有在线的人工修磨处理功能;对于内部缺陷和表面严重缺陷的棒材离线改尺或全剥皮处理;棒材精整线主要包括有抛丸机、矫直机、倒棱机、联合探伤机、人工在线修磨机组、自动贴标机、自动打捆机、称重系统等。

棒材经过抛丸机去除表面氧化铁皮,矫直机矫直处理,再用倒棱机进行棱角处理,利用无损联合探伤设备进行检测,可具备生产无缺陷钢材的能力,成品棒材以直条成捆状态交货,部分产品可根据国家标准和用户要求实现差异性交货。

鹿文晓棒料切割机设计说明书3.22(1)(1)

本科毕业设计(论文)题目:棒料切割机的设计英文题目:Design of Bar Cutting Machine学院:机电工程学院专业:机械设计制造及其自动化姓名:鹿文晓学号: ***********指导教师:***2016年5月10日毕业设计(论文)独创性声明该毕业设计(论文)是我个人在导师指导下进行的研究工作及取得的研究成果。

文中除了特别加以标注和致谢的地方外,不包含其他人或其他机构已经发表或撰写过的研究成果。

其他同志对本研究的启发和所做的贡献均已在论文中作了明确的声明并表示了谢意。

作者签名:日期:年月日毕业设计(论文)使用授权声明本人完全了解青岛滨海学院有关保留、使用毕业设计(论文)的规定,即:学校有权保留送交毕业设计(论文)的复印件,允许被查阅和借阅;学校可以公布全部或部分内容,可以采用影印、缩印或其他复制手段保存该毕业设计(论文)。

保密的毕业设计(论文)在解密后遵守此规定。

作者签名:导师签名:日期:年月日摘要:机械工业是一个国家的重要产业,机械工业的发展无时不刻都在影响着国家经济的发展,人类的进步离不开机械工业的发展。

在全球经济发展的大环境下,中国各个行业被其他国家的先进技术影响的同时,越来越多的外国企业和品牌传播到中国已经成为现实。

在新的市场需求的推动下,对棒料切割机进行改良和优化是当务之急。

生产棒料切割机的企业,必须充分考虑到在棒料切割机运行中可能出现的问题,尽量使棒料切割机的自动化程度越高越好,从而减少人工搬运工具的时间,国内棒料切割机的研发及制造要与全球号召的高效经济、安全稳定主题保持一致。

棒料切割机的发展与人类社会的进步和科学技术的水平密切相关。

设计的题目是棒料切割机的设计,目前,国内棒料切割机的研发也在向朝着运行高速化、功能复合化、控制智能化的方向发展,廉价、简单、方便成了工作台发展的主题。

关键词:机械产品棒料切割机智能化Abstract:This graduation design is the optimization design of driving roller conveyor, first on the driving roller type conveyer is summarized; then analyzed the selection principle and calculating method of driving roller conveyor; then calculated based on these design criteria and abase is designed; then checked on the main parts selected conveyor. Is the drive roller conveyor consists of four main parts: driving device, tension device, middle rack, and the moving part. Finally, a simple description of the installation and maintenance of transport. At present, the drive roller conveyor is moving towards long distance, high speed, low friction direction, air cushion conveyor in recent years is one of the. the motion trajectory when the diagonal curve is slanting line do the walking motion, robot. The miniature walking robot is mainly driven by DC servo motor, so as to drive the leg action driven synchronous belt wheel by a crank and rocker mechanism.In the design, driving roller type conveyer manufacture and application, at present our country compared with foreign advanced level there are still large gaps, domestic in the design and manufacture of driving .This design is the optimization design of driving roller conveyor.Keywords:Driving roller Crankshaft Processing intelligent目录1 前言 (1)1.1课题的来源与研究的目的和意义 (1)1.2本课题研究的内容 (3)1.3研究的意义 (4)2 棒料切割机总体结构的设计 (5)2.1切割部分设计方案的选择 (6)2.2切割部分的工作原理 (6)2.3 摆动杆的结构设计 (7)3 机械传动部分的设计计算 (8)3.1切割电机的选型计算 (8)3.2带传动的设计计算 (9)3.3直线导轨的设计计算 (11)3.4水平移动气缸在选型计算 (14)4 棒料切割机中主要零件的三维建模 (15)4.1切割锯片的三维建模 (15)4.2 V带轮的三维建模 (15)4.3气缸的三维建模 (16)4.4棒料切割机的三维建模 (16)5 棒料切割机中主要零件的强度分析与校核 (17)5.1滚动轴承强度的校核计算 (17)结论 (18)参考文献 (19)致谢 (20)1 前言1.1 课题的来源与研究的目的和意义我国生产的棒料切割机结构简陋,切割效率始终不高,虽然经过几十年的发展,近期产品的质量较早期有所提高。

精整区培训教材

钢材精整区培训教材目录一、|工艺及相关设备二、相关控制功能简介三、钢材的包装与检查四、钢材的清理精整区培训教材一、工艺及相关设备1.精整区工艺流程:3﹟倍尺飞剪——冷床前段辊道-—12°冷床输入辊道-—升降裙板——矫直板-—步进冷床(动静齿条)——对齐辊道——排钢链及卸钢小车——冷床输出辊道——4﹟定尺冷剪—-收集区表面检查及短尺剔除——收集打包——检斤入库2.各段工艺描述A:3﹟倍尺飞剪——钢坯经连轧机轧制成棒材之后,成品棒材长度远大于冷床所能承受长度,上冷床的钢需经3﹟倍尺飞剪进行优化剪切(目的是合理利用冷床面积,提高成材率),既3﹟剪按预先设定值将钢材剪切为定尺长度的整数倍,当尾钢长度小于冷床所能接受最小长度时,就把尾钢之前的一段倍尺钢(即倒数第二支上冷床的钢)的长度留一部分(这部分相当于定尺或几个倍尺)给尾钢,使尾钢长度达到冷床能接受的长度,并且倒数第二支钢长度减少后仍能满足上冷床要求.如果尾钢长度太小,与倒数第二支钢优化后,二者都达不到上冷床的要求,则优化从倒数第三支钢开始,最终优化结果是三支钢都能达到上冷床的长度。

一般一支钢坯所轧钢材经冷飞剪后只允许产生一支短尺.3﹟倍尺飞剪——组合式回转飞剪机(曲柄连杆式-—回转式选择其中一种工作),启停工作制(转一周切一次,随后停止,上偏心轴尾部有接近开关反馈信号),传动轴上有飞轮。

剪切断面为(12×3)φ16—φ50mm,轧件速度:3。

2—18m/s。

切头切尾长度为100-740mm。

剪切温度850℃,下设2个切头收集箱。

剪刃速度可调,与棒材轧制速度成正比,保证剪切的断面符合成品的质量标准要求,速度太高剪口不平,速度太低头部弯曲。

上下刀体装配时各有2个装刀位置,面对飞剪与轧制方向垂直,①当用曲柄连杆式时用左刀片位置,②当用回转式时用右刀片位置注意:由曲柄连杆式改为回转式飞剪时将连杆拆开,一端吊挂在旁边,一端用螺栓固定在偏心轴上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

棒料精整生产线技术规格书一、基本参数1、来料棒料直径规格(mm):Φ50、φ75、φ80、φ100、φ1252、来料棒料长度规格(mm):880和12803. 成品棒料长度规格(mm):(650-800)和(1000-1200)4、棒料弯曲度:≤5mm/1000mm5、材料品种:高温合金6.硬度:40HRC7. 机组运行方向:左行线8. 设备平面布置要求:见提供图纸。

二、设备组成及主要参数切割打号工序段棒料从上料架落到切割机辊道上,No1号切割机定尺切割3mm棒尾端头;向前输送,No2号切割机切割冒口端,传送到端头后一端打号,翻钢到打号机辊道上,进行另一端打号。

然后翻到U型接料框。

1.切割机1.1.作用:切割头尾。

针对φ50和φ80的工件。

1.2.组成:上料装置、辊道及送料机构、定尺机构、No1号和No2号切割机、下料机构、夹紧机构、液压系统、电气控制系统、除尘装置。

1.2.1.上料装置一套。

包括上料台架、上料机构、隔料机构和挡料装置。

台架有一定角度,台架有效长度2000mm,宽度满足长度为(880-1280)mm的棒料。

台架采用矩形型钢焊接而成,美观大方。

台面设置轨道,不但强度高,可长期承受行车上料时的冲击,而且台面耐磨性好。

上料机构为气缸驱动,将棒料上到台架上。

隔料机构由液压驱动。

将台架工作承料区域分割为两部分,后部分用于承接成捆棒料,数量按φ50mm棒料计算为80根;前部份随挡料机构落下,可以少量释放十几根棒料平铺在台架上。

挡料装置上料机构保证每次只上一根棒料。

1.2.2.辊道及输送机构:包括上料辊道和两套切割机辊道,共三套辊道。

辊道为主动V辊;每套辊道为独立电机减速机驱动,输送棒料至每台切割机下。

辊道所用电机为辊道专用电机,变频控制。

棒料接近切割片时减速运行。

1.2.3.定尺机构:尾座定尺机构实现尾座3mm定尺切割,调节范围0-10mm。

冒口定尺机构实现棒料整长定尺切割,长度调节范围650-1200mm。

冒口定尺机构由定尺装置和移动装置组成,定尺装置由两套气缸组成,移动装置驱动定尺机构在轨道上移动,以满足不同的定尺长度要求。

1.2.4.夹紧机构两套。

棒料对中夹紧在中心位置,气缸驱动卡钳在导柱上滑行,同步夹紧。

1.2.5.切割机本体两套,包括切割机摆架、底座等,摆架包括电机、磨头、机架、液压缸等。

电机功率11kw,转速2980rpm,可装400直径的切割片。

切割片更换时间小于2分钟。

切割端面垂直度≤1mm。

切口不产生烧伤现象。

主轴轴承选用HRB。

切头动作要求退刀时快速,切割时慢速。

为减少切头运动时的无效时间,需控制砂轮片距离不同直径棒料最高点的位置(对φ50mmφ80mm直径棒料进行控制)。

棒料切断后切头自动抬起。

切割效率:对φ50mm、φ80mm计算,含辅助时间。

按φ80mm棒料计算,平均1.5min/支。

按φ50mm棒料计算,平均1.0min/支。

切割端面垂直度≤1mm。

1.2.6.下料机构气动驱动,将工件翻到下一工位。

1.2.7.液压装置切割机液压装置包括溢流阀、换向阀、减压阀等。

采用北京华德阀件,附件采用温州产品。

供货含不锈钢液压管道和管件,不含液压油。

1.2.8.电气控制系统采用西门子PLC控制,开关等采用西门子、施耐德。

包括操作盘、电控柜、传感器等。

每套辊道均设置电气连锁,后一套辊道上有棒料,前一套辊道不能送料。

对于切割时发现的不合格棒料,在后续统一处理时控制上可以实现不自动定长切割,在手动模式下由人工操作确定切割长度。

供货包含从各控制柜至用电点连接电缆。

1.2.9.除尘装置两套包括护罩、渣斗和废料箱。

护罩将切割机头封闭起来,渣斗收集切割粉尘,废料箱收集切头。

2.两端气动打号机构2.1.作用:实现两端头的分别打号。

2.2.组成:辊道、夹紧机构2套、挡料装置2套、气动打号机构2套(气动打号机已有2台,不用订货)、下料机构。

其中一套的夹紧机构、挡料装置、气动打号机构装在切割机的下料辊道上。

2.2.1.辊道包括两套辊道。

辊道平行布置,为主动V辊;每套辊道为独立电机减速机驱动,输送棒料至打号机。

辊道所用电机为专用辊道电机,变频控制。

棒料接近打号机时减速运行。

2.2.2.夹紧机构气动夹紧机构两套。

2.2.3.挡料装置两套固定工件打号端的位置。

2.2.4.气动打号机构两套包括打号机和固定座。

打号机甲方供。

2.2.5.下料机构和软收集槽一套包括下料机构和软收料装置。

下料机构由气缸驱动。

通过翻料臂把棒料翻到软收集装置内。

软收料装置采用U型框焊接而成,上面有吊装带,由电机减速机驱动,适应长度为(650-1200)mm的棒料。

软收料装置承料数量按φ50棒料计算为80根。

上料机构由气缸驱动。

通过翻料臂把棒料翻到收集装置内。

抛丸修磨工序段棒料从上料架1落到抛丸辊道上进行抛丸,抛丸完成后,可以通过输送辊道直接进入修磨辊道进行修磨,也可以直接下料;修磨机配有上料架2,修磨机可以对来自抛丸辊道和上料架2 的工件进行修磨。

修磨完成后翻到U型软收集槽里。

3.通过式喷丸机3.1.作用:完成抛丸工序段设备——通过式抛丸机的自动上下料。

3.2.标高:初定φ80mm棒料在抛丸机辊道上,棒料直径下底面距离零面标高为+900mm。

3.3.组成:上料架、软收集装置及上下料机构,抛丸机及其辊道甲方购买。

3.3.1.上料架及上料机构一套。

包括上料台架、上料机构、隔料机构和挡料装置。

台架有一定角度,台架有效长度2000mm,宽度满足长度为(880-1280)mm的棒料。

台架采用矩形型钢焊接而成,美观大方。

台面设置轨道,不但强度高,可长期承受行车上料时的冲击,而且台面耐磨性好。

上料机构为气缸驱动,将棒料上到台架上。

隔料机构由液压驱动。

将台架工作承料区域分割为两部分,后部分用于承接成捆棒料,数量按φ50mm棒料计算为80根;前部份随挡料机构落下,可以少量释放十几根棒料平铺在台架上。

挡料装置调节上料机构每次只上一根棒料。

3.3.2.下料机构和软收集槽一套包括下料机构和软收料装置。

下料机构由气缸驱动。

通过翻料臂把棒料翻到软收集装置内。

软收料装置采用U型框焊接而成,上面有吊装带,由电机减速机驱动,适应长度为(650-1200)mm的棒料。

软收料装置承料数量按φ50棒料计算为80根。

3.3.3.气动系统包括气动三联件、阀门、管件等。

3.3.4.电气系统控制信号由通过式抛丸机厂家提供,辊道限位开关由抛丸机厂家提供。

4.四磨头砂轮(砂带)修磨机4.1.作用:民品棒料通过时,从端头进入入口辊道,四磨头砂轮(砂带)修磨机作为通过辊道;军品棒料通过时,该设备进行磨削。

4.1.1.组成:由磨削单元、辊道部分、上料台、下料台、防护罩、气动系统、电气控制系统、液压装置、气动系统4.1.1.1.磨削单元在线使用四套,可替换砂轮磨头一套。

前两套为砂轮磨头,后两套为砂带磨头,其中第一个砂带磨头可以替换为砂轮磨头使用。

由摆架、磨削装置、压下装置、底座等组成。

磨头中心间距大于最长棒料1200mm。

●摆架摆架为跷跷板结构,机架采用框架结构焊接件,经退火精加工而成,有足够的强度和良好的随动性。

机架两头重量配置基本平衡,保证磨头摆动的稳定。

机架上有转轴装置,绕固定的转轴转动可以改变磨头的磨削位置。

●磨削装置由电机、磨头、砂轮(砂带)装置组成。

安装在摆架上。

电机与磨头的传动连接为联组窄V带,承载力高,耐用度高。

磨头由主轴壳体及轴承组成,采用甘油润滑。

砂轮装置:安装在磨头上,砂轮规格:500*127*65砂轮最高工作线速度:60m/s。

砂轮每道次磨削量:直径方向上的磨削量为0.1~0.4mm。

砂带装置:安装在磨头和摆架上,由砂带驱动机构、砂带张紧机构、砂带防护罩、砂带纠偏机构、断带检测装置等组成。

砂带驱动机构:电机通过三角胶带传动驱动磨头主轴带动接触轮(磨轮)高速旋转,从而驱动砂带高速运行。

主轴转速为1400rpm,砂带线速度30m/s。

接触轮:是砂带压向钢管进行磨削的支承零件。

接触轮规格为Φ300×150,中间为铝芯,接触轮胶层为聚氨酯,邵氏85°的硬度。

砂带张紧机构:通过气缸驱动张紧轮对砂带进行张紧,以保持一定的张力,并可自动克服砂带在运行时的伸长量。

气动减压阀调节张紧气缸的进气压力,以使砂带保持适当的张紧程度。

在气缸附近配有手动换向阀,方便安装砂带。

张紧装置配有纠偏功能及断带检测功能。

张紧轮为被动轮,张紧砂带,表面成轻微鼓型结构,目的是为了防止砂带跑偏。

表面开槽,降低噪声。

砂带防护罩:起保护作用。

砂带纠偏机构:可以调整砂带的走偏,保证砂带在正确地位置运行。

断带检测装置:检测砂带是否断裂,断裂后发出信号,全线停机。

●压下装置:磨头的摆动驱动,砂轮装置由液压缸压下,调整控制阀组上液压阀的压力可调,可对磨头分别控制压力。

砂带装置采用气动压下。

●底座:为磨头部分的承载体,安装在地面,加强结构。

采用低碳钢结构件组焊加工而成。

4.1.1.2.上料装置:一套。

包括上料台架、上料机构、隔料机构和挡料装置。

台架有一定角度,台架有效长度2000mm,宽度满足长度为(880-1280)mm的棒料。

台架采用矩形型钢焊接而成,美观大方。

台面设置轨道,不但强度高,可长期承受行车上料时的冲击,而且台面耐磨性好。

上料机构为气缸驱动,将棒料上到台架上。

隔料机构由液压驱动。

将台架工作承料区域分割为两部分,后部分用于承接成捆棒料,数量按φ50mm棒料计算为80根;前部份随挡料机构落下,可以少量释放约十根棒料平铺在台架上。

挡料装置调节保证每次只上一根棒料。

4.1.1.3.辊道部分:辊道传动部分由主动轮系、被动轮系、底座等组成。

电机减速机驱动主动轮旋转,被动轮斜置,使得钢棒既自转又轴向移动。

所有滚轮都为聚氨酯轮,摩擦系数大,耐磨性好,且有较好的吸震作用。

主动轮系:固定在底座上,电机减速机带动,变频调节。

电机功率:2.2kw。

被动轮系:滚轮偏转一定角度,使工件螺旋向前运动,滚轮角度调整采用手动方式出厂调整一致。

底座是框架结构,表面加工安装平面,经时效处理。

辊道速度:0.5-4m/min,变频调速。

辊道直辊和斜辊间距可以整体手动调节;直径(φ50—φ100)mm棒料修磨时不用调节,直径φ125mm棒料可调节辊间距后修磨。

4.1.1.4.下料台和上下料机构由下料台架、上下料机构组成。

下料台架用来放置钢棒,钢棒可沿斜面逐根排列。

下料台架采用矩形型钢焊接而成,美观大方。

台面上铺设尼龙板或橡胶板。

有效宽度大于2000mm。

下料机构将工件从辊道上下到下料台上,上料机构装在下料台的另一边,将工件上到输送辊道上,输送到检查上料台。

下料机构将棒料从辊道上下到下料台架上。

上料机构装在下料台架的另一边,将棒料上到检查平台上。

挡料装置调节保证上料机构每次只上一根棒料4.1.1.5.防护罩将主机封闭在房内,装有夹胶玻璃和钢制百叶窗,正面有门方便出入检修。