摆线泵齿形修正的研究

新型泛摆线齿轮齿形设计的研究

哈尔滨工业大学工学硕士学位论文

摘 要

传统摆线齿轮齿廓是由圆摆线拼接形成,具有重合度大、不根切齿数小、 磨损小且均匀的优点。在对小体积、轻量化、高效率要求日益迫切的现代生产 中,摆线齿轮的优势被关注,制造水平的提高很容易满足摆线齿轮对精度的要 求。目前对摆线齿轮的研究主要集中在参数选取和圆摆线的拼接方法,但摆线 齿轮不具有可分性,这样的研究不能改变摆线啮合的本质,使得其应用受到很 大局限。本文介绍的齿廓是传统圆摆线齿廓的变形,称之为新型泛摆线齿轮, 既保留摆线齿轮传动的优点,解决了中心距问题,又使轮齿强度有一定提升。 该齿轮齿廓由变形内摆线、渐开线和变形外摆线组成,其共轭齿轮由齿轮 啮合原理得到。这种齿廓形成的齿轮在满足重合度的条件下,最小齿数为 6 , 并且不会产生根切,这大大缩小了齿轮及减速器体积。该齿轮啮合时的滑动率 相对渐开线齿轮较小并且均匀,齿廓啮合的相对曲率半径较渐开线大,并且齿 根的齿廓形状使得齿根强度较大。啮合的一对齿轮中心距变动量为零时,退化 成传统的摆线齿轮,中心距变动量不为零时,成为一般的新型泛摆线齿轮。其 中,封闭齿廓不能用于一般齿轮传动,由其形成的更有效齿廓则可以满足重合 度要求,具有更广泛的应用。 本文通过坐标转换得到直摆线族和直摆线在齿轮坐标系中的表达式,分别 以包络法和运动法建立啮合方程,得到直摆线包络线(新型泛摆线齿廓)的几 何模型,计算直摆线包络的根切界限方程,确定可以形成齿廓的直摆线区域, 根据齿数得到封闭齿廓和更有效齿廓的几何模型。根据啮合条件绘制共轭齿轮 和啮合线,并且对啮合齿轮的重合度、滑动率、压力角、曲率半径和综合曲率 半径、各向受力和应力进行计算并绘制变化图线。通过对齿轮齿廓的研究确定 了齿廓的基本参数和基本齿廓,给出齿轮各部分计算公式以及参数选取的一般 规律和方法。对新型泛摆线齿轮的加工原理进行研究,得到共轭齿轮的插齿原 理。为验证所研究内容,选取一组参数配置满足条件的新型泛摆线齿轮,建立 了 3K-III 型行星齿轮减速器三维模型并进行实际加工,齿廓啮合良好,减速器 运行平稳,证明了齿廓设计的合理性。但是,新型泛摆线齿轮参数没有能够系 列化和标准化,尺寸的简易计算,齿形误差参数与精度控制仍需进一步研究。 关键词:新型泛摆线;中心距;变位系数;根切界限条件;重合度; 3K 型行 星传动

摆线轮齿厚修形量的分析

一

c ㈣ o s

s 。 , ( i n ‘ s i n + 1s i n

卅

(

,

( s , c c , 。 一 o i 。 。 s c s n )s s i } s c ( 一 n / 毛 ) 1 考

c (, 一 s 。 s ) 砰 i n (, s 一i 1 ] i n s n , ( + s m , ・ )

( 。 s (一 s , s s s , 唾c 1 岛 ( i i i s 一。 , I )n c l ( — I ) l

往 根据 经验判 断最 大修 形量 , 也未 见文 献进行 推 导 ,

图 2 标准齿廓与修形齿廓对 比

齿廓 修形 的摆 线轮齿 廓数 学模 型 : 】

= n (

) n 一

+ + i() 毛 n

, ( n  ̄ s l ) ( 洲 P Z i q n )

图 1 摆线轮的磨削加工

上相 同 ,可与 转角修

形替换,因此在实际 生产 中也得 到使用 。但 这种 修形 方式 在修形 量较 大

时 ,出现第 二拐 点 ,齿 廓 出现 凹坑 ,如 图 2所示 。

轻 则加 工 出的摆线 轮 啮合质 量变 差 , 能正 常啮 合 ; 不 重 则 导致生产 出的摆线 轮报 废 。在 实 际生产 中 ,往

精密 制造 与 自动 化

21 年第 1 00 期

摆 线轮齿 厚修形量 的分析

焦文 瑞 孔 庆 华 宋德 朝 刘金 龙 沈 启 志

同济 大学 机械 工程 学 院 (0 84 2 10 ) 镇 江液 压件 厂有 限责任 公 司

摘 要

( 105 2 20 )

RV减速器拓扑修形摆线轮的多齿成形磨削技术研究

RV减速器拓扑修形摆线轮的多齿成形磨削技术研究RV减速器是一种广泛应用于机械传动系统中的重要元件,具有体积小、传动平稳、承载能力大等优点。

而在RV减速器中,拓扑修形摆线轮是一种关键的传动零件,其形状特征直接影响减速器的传动性能。

本文将围绕着RV减速器拓扑修形摆线轮的多齿成形磨削技术展开研究。

首先,我们需要了解拓扑修形摆线轮的基本特征。

拓扑修形摆线轮主要由基本齿形和修形齿形组成。

基本齿形是摆线轮最原始的轮齿形状,修形齿形是通过修形技术对基本齿形进行加工而得到的。

修形的目的是为了改善摆线轮的传动效果,降低齿面接触应力和噪声振动。

多齿成形磨削技术是一种常见的用于制造摆线轮的方法。

其主要步骤包括摆线轮的加工准备、齿形修正和磨削加工。

首先,我们需要根据设计要求选择合适的工件材料,并进行表面处理,以提高加工质量。

其次,通过数控(machine learning)技术设计修形齿形的参数,并编写相应的加工程序。

然后,在修形前需要对加工刀具进行调整,以保证修形齿形的精度和一致性。

最后,利用数控磨床对摆线轮进行磨削加工,同时监测加工过程中的修形效果。

在进行多齿成形磨削技术研究时,我们需要关注以下几个方面的内容。

首先是修形齿形的设计。

修形齿形的设计对最终的传动性能有着重要影响,因此需要选择合适的修形曲线,并确定相应的修形参数。

其次是齿形修正的方法。

齿形修正的目的是根据修形曲线的需求,对基本齿形进行局部修正,从而得到修形齿形。

常用的修形方法有模块修形法、均匀修形法等。

最后是磨削加工的控制。

多齿成形磨削技术需要借助数控磨床进行加工,因此需要进行相应的磨削参数的选择和加工路径的规划,以保证磨削过程中的精度和效率。

在研究中,我们可以通过数值模拟和实验验证相结合的方法对多齿成形磨削技术进行研究。

首先,可以利用计算机模拟软件对修形齿形的设计进行优化,以提高传动效果。

其次,在实验室中进行小样品的制备和磨削加工,通过对加工结果的分析和检测,评估多齿成形磨削技术的可行性和效果。

rv减速器中摆线轮齿形优化修形与参数化设计

摆线轮齿形优化修形与参数化设计随着机械制造技术的不断进步和现代工业的快速发展,各种各样的机械设备在日常生活和生产中得到了广泛的应用。

而作为机械传动系统中关键的一环,减速器在提高传动效率、减小体积和减轻重量方面发挥着至关重要的作用。

而减速器中的摆线轮齿形优化修形与参数化设计,则是保证减速器正常运转和提高性能的关键之一。

1. 摆线轮齿形优化修形的意义摆线轮作为减速器中的主要传动元件,其齿形的优化修形对于减小摩擦、提高传动效率和延长零件使用寿命至关重要。

以往传统的摆线轮齿形设计往往存在着一些缺陷,比如齿根强度不足、传动效率低、噪声大等问题。

而通过对摆线轮齿形进行优化修形,可以有效地解决这些问题,提高减速器的整体性能。

2. 摆线轮齿形优化修形的方法与技术在摆线轮齿形的优化修形过程中,可以采用一系列现代化的方法与技术。

利用计算机仿真技术对摆线轮齿形进行力学分析,找出齿形设计中存在的问题并进行改进。

还可以借助CAD/CAM软件进行参数化设计,快速、精准地生成优化后的摆线轮齿形。

这些方法与技术的应用,可以大大提高摆线轮齿形优化修形的效率和精度。

3. 摆线轮齿形优化修形的关键技术与要点在进行摆线轮齿形优化修形时,需要重点关注一些关键技术与要点。

首先是确定优化修形的目标,例如提高传动效率、减小噪声等,并进行相应的设计方案选择。

其次是进行齿形参数化设计,确定摆线轮齿形的各项参数,并结合计算机仿真技术进行力学分析,找出存在的问题并进行优化。

最后是进行实际加工验证,验证优化后的摆线轮齿形设计是否可以满足要求,并在实际生产中取得良好的效果。

4. 摆线轮齿形优化修形的应用与展望摆线轮齿形优化修形是一个重要的工程技术领域,其应用范围非常广泛。

除了在减速器中的应用外,还可以应用于其他机械传动系统中,如齿轮箱、电机等,以提高传动效率和性能。

未来随着工业制造技术的不断发展,摆线轮齿形优化修形还有很大的发展空间,可以结合新型材料、加工工艺等,进一步提高传动系统的整体性能。

成形磨削摆线轮齿廓修形的研究

5:1037 1040.[3] 林拜松.滑开型断裂的复合型脆断判据[J].应用数学和力学,1985,6(11):977 983.[4] 赵艳华,徐世烺. -复合型裂纹脆性断裂的最小J2准则[J].工程力学,2002,19(4):94 98.[5] 俞茂宏.双剪理论及其应用[M].北京:科学出版社,1998.[6] 蒋国宾,蒋玉川.广义合成偏应力强度理论[C]//第二届全国结构工程学术论文集.北京:清华大学出版社,1993:324 328.[7] 张行.断裂力学与损伤力学[M].北京:北京航空航天大学出版社,2006.[8] 蒋玉川,王启智.形状改变比能密度因子准则[J].工程力学,2005,22(5):31 35.[9] 龙晓林,王国顺.高铬铸铁的切削用量优化计算[J].机械,2001,28(6):30 32.(编辑 袁兴玲)作者简介:周建来,男,1969年生。

淮海工学院机械工程学院副教授。

主要研究方向为金属切削加工原理及加工工艺。

发表论文30余篇。

陈书法,男,1970年生。

淮海工学院机械工程学院副教授。

成形磨削摆线轮齿廓修形的研究焦文瑞1 孔庆华1 宋德朝1 刘金龙2 秦志文21.同济大学,上海,2018042.镇江液压件厂有限责任公司,镇江,212005摘要:根据摆线针轮啮合副成形磨削加工原理和生产实践,总结了成形磨削摆线轮修形方式,包括沿磨床坐标系y g轴移距修形、沿磨床坐标系x g轴移距修形、转角修形、金刚石滚轮修形;建立了成形磨削摆线修形齿廓的数学模型,并推导了修形后齿廓的法向变动量计算式,以BZZ系列全液压转向器中摆线针轮啮合副参数为例进行了计算。

关键词:摆线轮;成形磨削;齿廓修形;法向变动量中图分类号:T H132.414 文章编号:1004!132X(2009)22!2676!04Research on Modification on C ycloidal Teeth Profile with Form GrindingJiao Wenr ui1 Kong Q inghua1 Song Dechao1 Liu Jinlong2 Qin Zhiw en21.T ong ji U niversity,Shanghai,2018042.Zhenjiang H ydraulic Com ponents M anufacturing Co.,Ltd.,Zhenjiang,Jiangsu,212005Abstract:Accor ding to manufacturing theory and pro duction practice o n cycloidal g ear pair with fo rm grinding,there are four m odificatio n methods,they ar e y g ax ial dir ectio n mov em ent distance,x g ax ial dir ectio n mov em ent distance of g rinding m achine coor dinate system,ro tating ang le and em er y-w heel.T he m athematical m odel of cyclo idal gear pair w ith form gr inding w as built,the form ula of no rmal alterant value o n modified pro file w as pr ovided,the norm al alterant value w as calculated as an ex ample of BZZ the full hydrostatic steering control units cycloidal pair pr actical parameter,w hich pro vides essential theoretical basis of teeth backlash and cycloidal pair modification desig n.Key words:cycloid gear;form gr inding;pro file m odificatio n;norm al alter ant v alue0 引言为了补偿摆线针轮啮合副(以下简称摆线副)的制造误差,保证合理的侧隙以利于装拆、摆线轮在针轮中的灵活转动及齿廓之间的可靠润滑,实际上的摆线副必须进行修形。

RV减速器摆线轮拓扑修形及啮合性能研究

RV减速器摆线轮拓扑修形及啮合性能探究摆线轮是RV减速器中用于传递动力的关键部件之一。

一般来说,摆线轮是由内凸轮和外摆线轮构成的。

内凸轮是一个曲线轮廓,与外摆线轮的啮合面相对应。

摆线轮的外形决定了其与外摆线轮的接触区域,从而影响摆线轮的传动效率和稳定性。

因此,探究摆线轮的拓扑修形对于提高RV减速器的性能至关重要。

摆线轮的拓扑修形主要包括轮齿修形和轮体修形两个方面。

轮齿修形是指对摆线轮的齿形进行调整,以提高其与外摆线轮的啮合性能。

轮体修形是指对摆线轮的整体外形进行调整,以改善其在传动过程中的运动特性和承载能力。

在轮齿修形方面,一般接受的方法是通过改变轮齿的曲线外形来调整摆线轮的啮合性能。

常用的曲线外形有圆弧、抛物线和渐开线等。

不同的曲线外形对摆线轮的啮合性能有不同的影响。

一般来说,圆弧外形的轮齿啮合效果较差,而抛物线和渐开线外形的轮齿啮合效果较好。

因此,在详尽设计中应选择合适的曲线外形,以提高摆线轮的啮合性能。

在轮体修形方面,主要是对摆线轮的外貌进行调整,以改善其运动特性和承载能力。

常用的调整方法有减小轮齿尖端的厚度、改变轮齿的压力角和增加齿面接触宽度等。

这些调整方法可以有效减小摆线轮在运动过程中的摩擦和磨损,提高其传动效率和寿命。

除了摆线轮的拓扑修形,摆线轮的材料选择和加工工艺也对其性能有影响。

一般来说,摆线轮的材料应具有较高的硬度、强度和耐磨性,以保证其在传动过程中的稳定性和耐久性。

常用的材料有合金钢、硬质合金和陶瓷等。

加工工艺方面,摆线轮的加工精度和表面质量对其啮合性能有直接影响。

因此,在摆线轮的加工过程中应注意加工工艺的控制和自动化水平的提高。

综上所述,RV减速器摆线轮的拓扑修形和啮合性能探究对于提高减速器的性能具有重要意义。

通过调整摆线轮的拓扑结构和优化轮齿外形,可以提高摆线轮的啮合性能和运行稳定性。

同时,在材料选择和加工工艺方面的优化也能进一步提高摆线轮的性能。

因此,对于RV减速器摆线轮的拓扑修形和啮合性能探究具有重要的理论和实际意义综合以上所述,摆线轮的拓扑修形和啮合性能的探究对于RV减速器的性能提升具有重要的意义。

多齿差摆线泵的齿形修正

将式 () 1 对 : 求导数 并化 简 , 得

d 一

d ̄ l

: —

2  ̄ 1 一2 cs , / +k k oc p

() 2

当圆弧齿 轮在 : 位置 有一 微小转 角 时 , 啮合点位 移 Z 的增量为

△z :

0 2

() 3

圆弧齿轮进行转角修正 , 就相当于在 : 位置时圆弧齿廓转过 角时, 摆线轮保持不动 . 这时 , 齿廓间的

生 困油 现象 , 产生振 动 、 噪声 . 际应用 中 , 实 必须对 标 准齿形

摆线轮齿廓线设计与修形方法研究

假设一对相互啮合的针轮摆线轮共轭齿廓线, 针轮齿廓线为 AKp,摆线轮齿廓线为 AKc。针轮架上 针轮数为 zp,摆线齿轮齿数为 zc,针轮中心所在圆半 径为 Rp,针轮半径为 rrp。针轮架与坐标系 Op xp yp 固 联,摆线轮与坐标系 Oc xc yc 固联,如图 1 所示。

Key words Cycloid gear Meshing theory Modification method

0 引言

随着先进制造技术发展,复杂曲面类零部件设 计制造越来越依赖于数控技术[1]以及 CAD/CAM 软件 技术的支撑。在齿轮类产品设计加工过程中,随着 设计软件以及 CAE 分析软件不断发展,不仅降低了 设计成本、缩短了设计周期,还提高了减速器的传 动性能。现代齿轮产品加工不再局限于传统的展成 法和仿形法等加工方法,特别是摆线齿轮,其光滑 连续的外形齿廓非常适合高速数控加工。高速端铣 摆线齿轮的加工方法可达到磨削的加工精度,实现 了摆线齿轮加工的“以铣代磨”[2]。要实现这一目标, 首先必须获得精确的摆线轮齿廓线,创建与实际形 状相一致的三维模型。

(4)

同理,绕 Oc 点顺时针旋转 θc,在坐标系 Oc xc yc

Study on the Design and Modification Method of the Cycloid Gear Tooth Profile

Wei Bangjie1 Liu Tao2 Li Ruqiong3

(1 School of Mechanical and Energy Engineering,JiMei University,Xiamen 361021,China) (2 School of Institute of Marine Engineering,JiMei University,Xiamen 361021,China)

多齿差摆线泵的齿形修正

第.期

徐学忠: 多齿差摆线泵的齿形修正

"76

一微小角度 ! , 保持其它参数不变, 按原来的方法进行第二次加工 ! 这样 加工出 来的 齿轮整 个齿厚 减薄, 而齿槽稍有增大 ! 从理论上说, 将转角修正出的齿轮装入标准摆线 齿 轮内, 仍属 于 共 轭 齿 形 啮 合 ! 但 另 一 侧 的 非 工 作 齿廓间有侧隙, 侧隙的大小与修形转角 !有关 ! 由于非工作齿廓间的接触和工作齿廓的啮合除了 受力特 性外, 其它方面都相同 ! 为了方便分析, 以工作齿廓为 研 究对 象 ! 修 形 后 的 两 侧 齿 廓 具 有 相 同 的 地 位, 哪 一侧参与啮合与转动方向有关 ! "#$ 啮合点至节点位移与侧隙的关系 图 $ 中, 啮合点 ! 与圆弧齿廓中心 " 的连线是啮合点齿廓公法线, 由齿廓啮合基本定律知该直线也

[ @] 轭齿形相差一修形转角 >

#

圆弧齿轮的齿形修正

图? 摆线齿轮泵啮合原理图

加工圆弧齿廓时, 在加工出标准齿形以后, 将 齿 轮 转动

收稿日期:#$$%B$"B?! 基金项目:江苏省自然科学基金重点资助项目 ( CD#$$"$$!) 作者简介:徐学忠 ( ?E%#B) , 男, 宁夏惠农人, 副教授, 博士, 主要从事机械设计及理论、 机械 4,7 方向的研究 >

多齿差摆线泵的齿形修正

徐学忠

(常熟理工学院 机电工程系,江苏 常熟 #?!!$$)

摘

要:讨论了利用转角修形法对 多 齿 摆 线 泵 的 圆 弧 齿 轮 和 摆 线 齿 轮 进 行 齿 形 修 正 方 法, 导

出了计算齿侧间隙和最小侧隙的公式 > 关键词:多齿差摆线泵;齿形修正;侧隙 中图分类号:2/?"# ; @?@ 文献标识码:, 文章编号: (#$$%) ?%A?B%&A% $"B$#$&B$@

齿轮修形的初步探讨与研究

齿轮修形的初步探讨与研究齿轮是机械传动中常用的一种零件,它具有传递力和转速的功能。

随着机械行业的不断发展,对齿轮精度和效率的要求也越来越高。

在使用过程中,由于各种因素的影响,齿轮的齿形和尺寸可能会发生变化,进而影响到传动系统的性能。

为此,齿轮修形成为了一种常见的维修和改进手段。

齿轮修形的目的是通过改变齿面的形状和尺寸,使齿轮恢复原本的设计要求,提高齿轮的传动效率和精度。

齿轮修形是一项高难度的工作,需要考虑多种因素,如齿形、齿距、模数、测量数据等等。

目前,国内外已经有一些关于齿轮修形的研究和实践经验,下面将重点介绍一些齿轮修形的基本方法和技术。

一、齿轮修形的原则和方法1.1 齿形的修正在齿轮的制造和使用过程中,由于各种原因,齿面会出现变形和磨损等问题,进而导致齿形偏差。

因此,我们需要根据实际情况,对齿轮的齿形进行修正。

修正齿形的方法一般有加料与删料两种。

加料是在齿上增加一定量的材料,然后用磨削工艺将其打磨成新的齿形。

删料则是在齿上删去一定量的材料,同样通过磨削工艺将其打磨成新的齿形。

1.2 齿距的修正齿距也是影响齿轮传动性能的重要因素之一。

在使用过程中,齿距可能会出现变形和偏差。

为了使齿轮恢复正常的齿距,我们需要进行齿距的修正。

齿距的修正一般有两种方法,即拉长齿距和缩短齿距。

拉长齿距是指在原来的齿间距上增加一定量的距离,而缩短齿距则是在原来的齿间距上减少一定量的距离。

1.3 模数的变化在齿轮制造的过程中,由于加工误差、材料变化等原因,齿轮的模数可能会发生变化。

为了使齿轮恢复正常的模数,我们需要采取相应的措施进行修正。

模数的变化主要有两种情况,即增大模数和减小模数。

增大模数是指在原来的轮齿上增加一定量的材料,从而使轮齿的直径变大,而减小模数则是相反的过程。

二、齿轮修形的应用技术2.1 增量分析法增量分析法是目前比较常用的齿轮修形技术之一。

该方法主要是通过测量齿轮的实际齿形和齿距,然后通过数学模型计算出修正量,最终进行修形。

RV减速器摆线轮齿廓修形的研究

RV减速器摆线轮齿廓修形的研究摆线针轮传动系统作为RV减速器中的低速输出级,其运动精度及承载能力将会直接影响RV减速器的传动性能。

而对于摆线针轮传动系统而言,摆线轮齿廓的修形优化则是决定传动系统回转精度与承载能力的关键问题。

因此,摆线轮齿廓修形方式及修形量的研究一直是近年来国内相关研究者的热点。

本文基于摆线轮齿廓的成形原理及其修形目标,提出了一种偏心距修形方式,并从多个角度对偏心距与等距、移距修形的组合形式的可行性进行了分析。

全文的主要工作与研究成果如下:1)从回转精度及承载能力两方面,综合对比分析了摆线轮各常用组合修形方式的修形效果,发现常用的修形方式无法同时满足RV传动对高承载、低回差的要求;并提出一种偏心距修形方式,指出经偏心距修形的摆线齿廓可形成便于摆线轮与针齿啮合的法向间隙,但由于经偏心距修形的摆线齿廓曲线与标准齿廓曲线存在交叉干涉,因而该种修形方式无法单独用于一齿差摆线针轮传动结构中,需结合等距、移距修形方式使用。

2)在运用三坐标测量仪对RV-40E型减速器摆线轮进行精密测量的基础上,基于最小二乘法对测量所得的摆线轮齿形坐标参数进行圆弧拟合,得到了相应的摆线轮齿形方程。

然后,以所得齿形方程曲线为目标齿廓曲线,运用Matlab对“偏心距+等距+移距”、“等距+移距”、“等距+移距+转角”三种组合修形方式的所形成的摆线轮的齿形进行优化,优化结果表明:相较于“转角+等距+移距”和“等距+移距”组合修形,“偏心距+等距+移距”组合修形所得的曲线与目标齿廓曲线的偏差更小,这说明了“偏心距+等距+移距”组合修形方式具有一定的可行性。

3)针对现有摆线针轮传动偏心距选取的缺点与不足,依据短幅系数与偏心距的关系,建立了以获取最大承载能力为目标的偏心距修形量的优化模型,得到了不同的摆线针轮系统所对应的偏心距修形量的优化值。

然后又创建了摆线针轮传动多体接触的有限元模型,并对偏心距修形前后的摆线针轮传动的接触性能进行了计算机模拟仿真分析,结果表明偏心距修形后的摆线轮与针齿之间的接触应力降低了12.6%左右,进一步论证了偏心距修形后的摆线针轮传动系统的承载能力更大。

摆线泵齿形修正的研究

() 5

\

、

齿形 修 正 后 , 修形 前 后 的 啮合点 至 节点 距 离 之差 即 为齿侧 间隙。 当修形 转角 很小 时 , 可用 Z 的微分 来代 替 其长度 变化量 , 齿侧间 隙为 即

:

\ \ /

\

、

/\ \

,

V

—

~

原齿形

△z :

() 6 ( a 6)

作。 此方法称为转角修形法 。

2 1 修 形后 的齿廓 曲线方程 . 设修形 时将摆 线轮 内转子绕 中心顺 时针转过 一微小 角 , 时加工 出来 的齿 廓在每 一支摆线齿 廓 中 , 这 后

半部分齿廓被切去一部分 , 如图 3 所示。 在坐标系 . 中, s 。 前半部分 ( =0—7 ・ ) r i 的齿廓曲线方程仍为式

2 齿形修正方法与 间隙计算

在按标 准参数 加工好 内转子 的摆线齿 廓后 , 保持其 它参 数不 变 , 对 于 和理论 圆弧齿 的 啮合位 置 , 相 使摆

线轮绕中心转过一微小的角度 后再进行加工。 这样加工出的齿廓仍与外转子的圆弧齿廓共轭 , 但由于齿厚

减小 , 每一 齿外于 上半部 分时 啮合 , 到下半部 分时 就有 问隙存在 。 能满 足泵 的密封条 件 , 转 若 就能使 泵正常工

坐标系 .( , ) s O , Y 并与其固联 , 其横坐标轴通过齿廓圆弧中心 C S 、 的起始位置与定坐标系 .重合 , ;。 S s , 当 某时刻内转子 1 转过 角时, 外转子 2 相应地转过 角. 它们之间的关系由传动比确定 :

Z2

z 式 中 , ∞ ∞ 、 为轮 1 轮 2的转动角 速度. 、

1 摆线齿廓方程

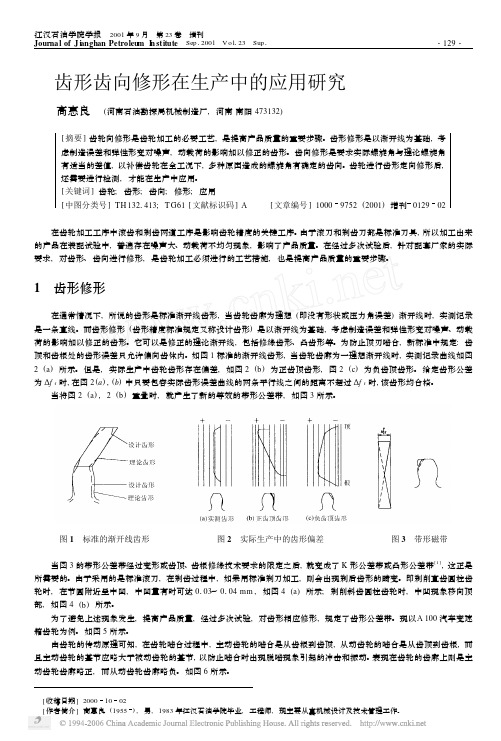

齿形齿向修形在生产中的应用研究

齿形齿向修形在生产中的应用研究 高惠良 (河南石油勘探局机械制造厂,河南南阳473132)[摘要]齿轮向修形是齿轮加工的必要工艺,是提高产品质量的重要步骤。

齿形修形是以渐开线为基础,考虑制造误差和弹性形变对噪声,动载荷的影响加以修正的齿形。

齿向修形是要求实际螺旋角与理论螺旋角有适当的差值,以补偿齿轮在全工况下,多种原因造成的螺旋角有确定的齿向。

齿轮进行齿形定向修形后,还需要进行检测,才能在生产中应用。

[关键词]齿轮;齿形;齿向;修形;应用[中图分类号]TH 1321413;T G 61[文献标识码]A [文章编号]10009752(2001)增刊012902 在齿轮加工工序中滚齿和剃齿两道工序是影响齿轮精度的关键工序。

由于滚刀和剃齿刀都是标准刀具,所以加工出来的产品在装配试验中,普遍存在噪声大、动载荷不均匀现象,影响了产品质量。

在经过多次试验后,针对配套厂家的实际要求,对齿形、齿向进行修形,是齿轮加工必须进行的工艺措施,也是提高产品质量的重要步骤。

1 齿形修形在通常情况下,所说的齿形是标准渐开线齿形,当齿轮齿廓为理想(即没有形状或压力角误差)渐开线时,实测记录是一条直线。

而齿形修形(齿形精度标准规定又称设计齿形)是以渐开线为基础,考虑制造误差和弹性形变对噪声、动载荷的影响加以修正的齿形。

它可以是修正的理论渐开线,包括修缘齿形、凸齿形等。

为防止顶刃啮合,新标准中规定:齿顶和齿根处的齿形误差只允许偏向齿体内。

如图1标准的渐开线齿形,当齿轮齿廓为一理想渐开线时,实测记录曲线如图2(a )所示。

但是,实际生产中齿轮齿形存在偏差,如图2(b )为正齿顶齿形,图2(c )为负齿顶齿形。

给定齿形公差为∃f f 时,在图2(a ),(b )中只要包容实际齿形误差曲线的两条平行线之间的距离不超过∃f f 时,该齿形均合格。

当将图2(a ),2(b )重叠时,就产生了新的等效的带形公差带,如图3所示。

图1 标准的渐开线齿形 图2 实际生产中的齿形偏差 图3 带形磁带当图3的带形公差带经过变形或齿顶、齿根修缘技术要求的限定之后,就变成了K 形公差带或凸形公差带[1],这正是所需要的。

摆线针轮传动中摆线轮齿廓修形技术研究

( S c h o o l o f Me c h a n i c a l E n g i n e e i r n g, H u b e i U n i v e r s i t y o f T e c h n o l o g y , Wu h a n 4 3 0 0 6 8 , C h i n a )

第 6期 2 0 1 7年 6月

组 合 机 床 与 自 动 化 加 工 技 术

Mo du l a r Ma c h i n e To o l& Aut o ma t i c Ma nu f a c t ur i n g Te c hn i qu e

No. 6

J u n .2 0 1 7

赵 大兴 , 明廷伯 , 余金舫 , 高 博

( 湖北工业大学 机械工程学院, 武汉 4 3 0 0 6 8 )

摘要 : 为确定 不 同传 动要 求 的摆 线针轮 传 动 机 构 中摆 线轮 齿 廓修 形 方式 及 最佳 的优 化 算 法 , 首 先 对 摆 线针轮 传动 中摆 线轮 齿廓 应 用最 多的“ 正 等距 +负移距 ” 和 “负等 距 +正移距 ” 两种 组合 修 形 方式 进行 了分析计 算 , 得 到 了两种 组合 修 形 方式 引起 的 回差 大 小及修 形 后 摆 线轮 啮 合 受 力的优 劣 , 确 定 了不 同传 动要 求 的摆 线针 轮 传 动 机 构优 先适 用 的修 形 方 式 ; 对摆 线轮 齿廓 优 化 算 法进 行 了对 比研 究, 针对“ 正等距 +负移距 ” 组合 修 形方 式确 定 了优 先选 用的优 化 算 法 ; 对采 用化 算 法 , 将 该算 法与 现有 的优 化 算 法进 行 对 比分 析 , 根据 实 际的 装 配精度 确 定 了应 优先 选择 的优 化算 法 。 关 键词 : 摆 线针轮 ; 修形; 优化; 对 比 中图分 类号 : T H 1 3 2 ; T G 6 5 文 献标 识码 : A

摆线马达齿轮基本参数和修形量的优化设计

z"7年≥月I 7日

第l章绪论

第1章绪论

1.1选题背景及意义

在液压传动和控制技术中,液压动力元件是整个系统的心脏。目前,机电液 一体化和计算机控制技术是液压技术发展的趋势,而高性能液压动力元件是这 种趋势的基础。因此,高性能液压动力元件特别是低速大扭矩多作用马达、大排 量低噪音马达、高精度控制马达(或者转向器)的研究与开发已经成为国内外 深入研究的课题之一。

Cycloid Gear was systematically summarized.Then leading parameters were

optimized under restrictions.In the same way,the best values of Modification were

采用这种修j下方法的摆线轮齿廓只有厚度上的减薄齿根齿项圆半径没有变化因而被称为摆线轮的齿厚修正摆线轮齿厚修f齿廓依然是对称的如图27所示齿侧的单侧减薄可以认为是双侧减薄所以其齿形修正量定义为砂轮总横向进给量的一半用f表示图26齿高修形24修形后的方程前三种齿形修形方法除转角修形不能单独使用外其它两种方法既可以与其它方法联合使用也可以单独使用

the world only Danfoss and EATON have a small amount of such products.But

quality has yet to be improved.So there will be a large demand in the market.At the

液压马达通常可分为高速和低速两大类,它们有着各自的优点和应用场合。 通常高速液压马达的输出扭矩不大,仅几十牛·米到几百牛·米,所以又称为高速 小扭矩液压马达。高速液压马达的主要形式有齿轮式、螺杆式、叶片式和轴向 柱塞式等。同低速液压马达相比,它的优点有:结构上和液压泵相同或相近, 二者零部件通用程度高,易于组织生产和降低成本;转动惯量小,能高速启动, 高频率切换;工作力矩小,易于制动:本身的低速稳定性不好,但在配合减速 器使用之后可以得到甚至比低速液压马达更好的稳定性;价格便宜、重量轻, 易于现场切换:由于有着和液压泵相同的结构,当负载变成动力使马达进入泵工 况工作时,往往可以安全的工作,而低速液压马达往往不能胜任。

RV减速器摆线轮齿廓修形的研究

RV减速器摆线轮齿廓修形的研究RV减速器是一种常见的机械传动装置,广泛应用于工业机械设备中。

摆线轮齿廓修形是RV减速器设计中的重要环节,它对减速器的工作性能和寿命都有着重要影响。

本文将探讨RV减速器摆线轮齿廓修形的研究及其对减速器性能的影响。

首先,我们来了解一下RV减速器的工作原理。

它由一个固定轴上的内凸圆和一个相互啮合的外凹圆组成。

当内凸圆绕其自身的中心轴心旋转时,外凹圆也会绕内凸圆的轴心旋转。

由于内凸圆的齿数要比外凹圆的齿数多一个,因此在旋转过程中,内凸圆每转一周,外凹圆只转动相应的齿数。

摆线轮齿廓修形的研究是为了改善减速器的性能。

摆线轮的齿廓修形包括加大齿高、缩小齿顶圆弧、增加齿根弧、调整模数等。

这些修形措施可以优化摆线轮的啮合关系,减小啮合过程中的压力角,减少摩擦和磨损,提高传动效率和工作寿命。

首先,加大齿高是常用的齿廓修形方法之一。

通过增大齿高,可以增加齿面的承载能力,减少齿底的接触应力。

这样可以有效降低齿面疲劳的风险,提高减速器的使用寿命。

其次,缩小齿顶圆弧也是一种常见的齿廓修形方法。

减小齿顶圆弧可以减少齿面的压力集中,均匀分布应力,降低齿面的疲劳倾向。

这样可以提高减速器的抗疲劳性能,延长使用寿命。

此外,增加齿根弧也是一种常见的齿廓修形方法。

通过增加齿根弧,可以减小齿根处的应力集中,改善齿根的强度分布。

这样可以提高减速器的承载能力和抗疲劳性能,增加使用寿命。

最后,调整模数也可以影响摆线轮齿廓的修形。

模数越大,齿轮的齿廓越突出,可以增加齿面承载能力。

模数越小,齿轮的齿廓越扁平,可以提高齿轮的传动效率。

因此,在设计过程中需要根据实际需求选择合适的模数,以达到最佳的减速器性能。

综上所述,RV减速器摆线轮齿廓修形是提高减速器工作性能和寿命的重要措施。

通过加大齿高、缩小齿顶圆弧、增加齿根弧和调整模数等方法,可以改善摆线轮的啮合关系,减小摩擦和磨损,提高传动效率和使用寿命。

因此,在RV减速器的设计和制造过程中,对摆线轮齿廓的修形需要给予足够的重视,并根据具体需求进行合理的调整和优化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

b t t h lt e u b t s t l tt c ia i o e eu mnac d go c l e . i A s c: eie P ps一 tn ihi一sr ks k d ttqi etc rn ta anes t a r Av c・ y h u w c fea o e nf s p oi u t d Is mi u d e i s i l ft fnf  ̄m s t , emr n s sih n t A E O二ih a s tx n e c i h r t l p c t eeec t w ad e C C t y l n e oa e r e 免o e o o a w h h m v g i g yO t P c h / c ape is e a e罗reie Tippr a ds e h ttqi etc r铭 tt pdrac r Pldn o Psn v cs h , aeh eg dt e eu mna o i oh eb l e - i m s h l。 s i n e s P cd e nn e qimn oPs一 t s t ,n r l d otl r g Vs Bs aPci 帅 盯 m u etf u bo w c ad az c m t h ia ac P itn e r s h un i h ei n h e u o u l i l ao a, K y r : s一 t sih ttqi ets i l e w d Ph b t w t ; seu m ; rc i o s u u n o c e Pn e e v f e

某时刻内 转子 1 转过沪 角时, , 外转子2 相应地转过职 角. 2 它们之间的关系由 传动比 确定:

物 - 臼1 几 - 1 = 一 = 一 - 2 叭 勺 -

一一

田2 r l

第 2 卷第 8 1 期

2 7 8 ) ( 0 年 月

常熟理工学院学报( 然科学版) 自 J r oCag u nt toTcnl ( a r si c ) on f hns I i e f ho g Nt lc ne ua l h st u e o y u a e s

V . IN . l o Z o8

21 修形后的齿廓曲线方程 . 设修形时将摆线轮内 转子绕中心顺时针转过一微小占 这时加工出来的齿廓在每一支摆线齿廓中, 角, 后

作此 法 为 角 形 [ 。方 称 转 修 法 。 ] ’

半部分齿廓被切去一部分, 如图3 所示。 在坐标系5中, 1 前半部分仲, 0一 几) 齿廓曲 = 二・: 的 线方程仍为式

户r l 、

了 .. 、

产O

、 , 了

20

a

、 J 才 护

、

丫 +, 2 。 2 1 k一‘印 c

由 啮合点的位置不同, 上式可知, 齿侧间隙也不同。 当甲 = 或7时, 2 0 7 齿侧间隙为 说明转角修形后, ’ 零, 齿顶 部和齿根部的啮合间隙仍为零。

0巧 m 确定修形量时 .m , 必须对其验算。 点 将D 对应的内 转子转角朴 二 2八 或物 二 介 2 。 二+ 7 , 。 二+ 八 代人式 T ( 和(a 中, ) 6 6 ) 就可求出D 点的间隙大小。

在左端封油区内时, 标准齿廓时同一齿有两点同时啮合( 图中EF , 、 点)修形后F 点间隙较大, 此时E 点 起封油作用。随着啮合点 E的上移, 点的间隙也在逐渐减小, F 为了更好地隔开进油腔和出油腔, 可将左端 进油腔边缘上移, 延长E 点的封油区间, 增加进出油腔间的密封区宽度。在此区域内的齿廓是凹一 凸面接 触, 有利于形成密封区间。 齿形修正量的 选择主要考虑进出油腔间的 密封问题, 密封间隙的大小与输送介质的粘度有关, 对于低粘 度介质, 间隙要求尽可能小, 否则会造成过大的泄漏损失; 对于高粘度的介质, 则可适当地放大间隙。设计时 可初选修正转角 , 通过验算密封点的间隙, 选择合适的修正转角。

( 下转第7 0页)

万方数据

常熟理工学院学报( 然科学版) 自

20 年 07

便, 在计算机主板的空余P 插槽上可以插研华公司的其它D & 卡并编程来实现对其它设备的控制, I C AC 而 不需再重新增加计算机或其它控制器( LC , 如P 等)这大大降低了自 制设备的成本, 具有一定的 推广价值。

T eR sa ho AUo b i w thT s・e ’ e对c i h eer f tmO l c eS i c et d ss r eLf b e

2姓 而1 尤 介 一i 习聪 ‘ 刀 n e , 切Z

( P O e a n sn e n, n u su f ho盯, n u 1 X C n . Mc r i e n ‘gCa h lt to介cno Ca h 25(, i ) e f ho c g e Dt t i h 罗 n ie t l h矛 5 h。 )

『

() 1

式中,, : 。、 为轮1轮2 。 、 的转动角速度.

12 摆线齿廊曲线方程 . 当节圆2 相对于以节圆1 为基圆的圆上作纯滚动时, 与节圆2 固连的点C 在动坐标系5中的轨迹为短幅 : 外摆线。 以短幅外摆线上的点为圆心, 以R为半径做一系列圆, 其包络线为短幅外摆线的等距曲线, 摆线泵的

2 齿形修正方法与间隙计算

在按标准参数加工好内 转子的摆线齿廓后, 保持其它参数不变, 相对于和理论圆弧齿的啮合位置, 使摆 线轮绕中 心转过一微小的角度占 后再进行加工。 这样加工出的 齿廓仍与外转子的圆弧齿廓共扼, 但由于齿厚 减小, 每一齿外于上半部分时啮合, 转到下半部分时就有间隙存在。 若能满足泵的密封条件, 就能使泵正常工

a一两轮中心距;

() 2

kn so=s ( + 2 i i 0 甲) n () 3

L一 摆线的创成圆半径, L二k ; 一 几 k 创成系数, 为短幅系数的倒数; R一 齿形圆弧半径, R=h h一弧径系数. 几,

参考文献: 〔 汽阵标准化技术委员 ] 1 会秘书处. 一 1 一 02汽车电气设备塞本技术条件〔 , C 4 Q T3 2 . ) ( 1 5 北京: 中国汽车技术研究中心,

2 3 0 .

〔J 汽车标准化技术委员 Z 会秘书处.C T9 一 95汽车用开关通用 Q一 8 1 . 1 技术条件〔〕北京: 汽车 5. 中国 技术研究中 2 刃 心, . X ( 〔〕 尹乾, 3 王颖新. 文v 以B i60 中 i u s s a。 ‘ 实用教程〔 〕北京: M. 北京希望电 版社, 9. 子出 9 1 〔〕 赵煌药. s a 中 4 i V 日B i 文版基拙培训教程〔 l北京: u s c M. 人民邮电出 版社, 2 2 , ) X (

() 4

经过修形的摆线轮齿廓在与标准的圆弧齿廓啮合时仍为共扼齿廓, 在每一齿的前半部分啮合点( 即图2 中 上半部分) 的间隙为零, 后半部分啮合接触点就有了间隙。 间隙的大小以 原啮合点M的齿廓公法线方向上

万方数据

第8 期 进行度量。

徐学忠 : 摆线泵齿形修正的研究

y1

பைடு நூலகம்

图2 啮合点M、 中, 圆弧齿廓中心C节点尸 、 在同一条 直线上, 该直线即为齿廓的公法线。 啮合点M至节点尸的

中图分类号: H3.1 T 1244 文献标识码: A 文章编号:1 8 29 (070 一 03 0 ) X ( 一 7420 )8 06 一 3

摆线转子泵以其结构紧凑、 体积小、 运转平稳、 不易产生“ 气穴” 等优点而获得广泛应用。图1 为摆线转 子泵的啮合简图。 根据该泵的工作原理可知, 外转子的每一齿始终都处于啮合状态, 内 从而形成了若干个密 封的空间, 如图中的A腔和B 腔。但从传动的角度看, 只有处于上半部分的啮合点才具有传递动力的功能, 处于下半部分的啮合点不具有此功能。从输送液体的功能上看, 只要将吸油腔和排油腔之间隔离开, 并且吸

()而后半部分的齿廓曲线方程为 2。 一 c (, 占 + cs甲八 一 ) Ro( 一 1: 占 ao 沪 一 ) Lo(1: 占 一 cs0 沪众 + ) s ai 沪 一 ) Li 沪八 一 ) Ri 0 沪态 + ) s (, 占 一 s (12 占 一 s ( 一 1: 各 n n n 式中角甲 的范围为沪 =( 一2 ) , , 7 7味 T T 22 间隙的计算 .

轴通过节点尸 以口 为原点建立动坐标系5( , , ,, 转子固联; ; : ,0, , )与内 xy 以外转子的中心0 为原点, 2 建立动

坐 系5 0,,) 其固 其 坐 轴 过 廓圆 心C5、 的 始 置 定 标系各 合, 标 2 2ZZ并与 联,横 标 通 齿 弧中 ; 5 起 位 与 坐 ( xy ,2 重 当

油腔空间和 排油腔 不断变 空间 化就可实现液 压泵的 功能L 。 ’ 1 2 ,

图 1 摆线泵啮合

图2 摆线泵齿廓曲线

每齿都始终处于接触状态一直被认为是摆线泵的优点, 但它也存在一些缺陷。多点接触啮合使齿廓加 工精度要求提高, 提高了制造成本。 制造的误差会导致无法装配和传动。 实际上, 在啮合传动中需要有适当

收稿日 20 一 一 期: 7 0 1 0 6 2 作者简介: 徐学忠( 6一)男, 9 1 2 , 宁夏惠农人, 常熟理工学院机电工程系副教授, 博士, 主要研究方向: 机械设计及理论、 机

械CD A 。

万方数据

常熟理工学院学报( 然科学版) 自

20 07年

的间隙来补偿制造和安装误差。除了适当地确定制造公差外, 本文提出了采用齿形修正法来保证合适的间 隙的方法, 使不传递动力的齿廓不相互啮合, 减少了由于干涉而无法装配的可能性, 确保啮合传动正常进行。

A g,0 2 7 u ( )

摆线泵齿形修正的研究

徐学忠 ( 常熟理工学院机电 工程系, 常熟 25 ) 江苏 10 5

摘 要:为了 补偿摆线转子泵的制造误差, 本文提出了 摆线齿廓转角 修形法, 并推导出了 计算齿廓 修形后不同位置的齿侧间隙计算公式; 讨论了 修正转角的选择方法。 关键词: 摆线泵; 齿形修正; 侧隙